> Техника, страница 71 > Пластификаторы

> Техника, страница 71 > Пластификаторы

Пластификаторы

Пластификаторы, мягчители, ж e-латинизаторы, вещества, вводимые в различные составы с целью устранить их хрупкость и обеспечить в той или другой степени пластическое и упругое состояние. Применяются П. гл. обр. в производстве резиновых составов, пластич. масс из сложных эфиров (эстеров) целлюлозы, альдегиднофенольных смол, лаков эфирноцеллюлозных, альдегиднофенольных, глипталевых и т. д. Большинству исходных веществ, идущих на производство пластических масс и лаковых пленок, присуща жесткость и хрупкость, без устранения которых технич. функция соответственных материалов не м. б. осуществлена. Но пластичность и гибкость появляются при сочетании указанных исходных веществ с нек-рыми другими, в одних случаях твердыми, в других—жидкими, причем сами по себе они тоже не обладают свойством пластичности. Различные термины: П., мягчители и т. д. в одних случаях применяются в качестве синонимов, в других же случаях между ними проводится некоторое тонкое различие. Иностранная терминология тоже не установилась (так, в англосаксонских странах они называются plastizing agents, plasticizer, softening agents, softeners, fluxes, во Франции—plastifiants, adou-cissants, gelatinisants, assouplissants, в Германии—Weichmachungsmittel.Gelatmiermit-tel). Физико-химич. механизм действия Π. недостаточно выяснен и у разных П. вероятно не единообразен; однако в общих чертах он состоит в создании достаточно тонкой дисперсной системы, твердая фаза которой обволакивается мезофазой—промежуточным соединением обеих фаз f1].

П. в резиновой промышленности. Резиновые смеси из каучука, серы и наполнителя представляют при дальнейшей работе над ними известные затруднения. Чтобы облегчить разминание этой смеси и прессовку резиновых изделий, применя-ютсяП., делающие невулканизованную смесь мягкой, пластичной и легко податливой при работе с нею. Действие этих пластификаторов скорее физическое, чем химическоо, и потому в качестве мягчителей могут применяться вещества весьма разнообразные, преимущественно же битуминозные, асфальтовые или восковые. Содержание их в резиновой смеси зависит от природы вещества и колеблется в пределах от 2·—3 % (в случае парафина) до 15—20% (в случае минеральной резины), причем тогда мягчитель несет вместе с тем функцию наполнителя и служит для удешевления резиновой смеси. Мягчи-

телями резины служат след.: регенерат (смотрите), белый и черный фактис (смотрите), битумены и пеки (смотрите), парафиновые углеводороды—минеральные масла (машинное, вазелиновое, соляровое), вазелин и парафин и в малой мере также масла растительные. Кроме этих обычно применяемых мягчителей запатентовано большое число других, например терпентин, креозот, фенолы и другие жидкости с высокой t°nun., клей, бычье, каменноугольная смола, гудрон, канифоль, шеллак и др. Однако эти мягчители представляют меньшее ирактич. значение. Битуминозные мягчители в резиновой промышленности часто, хотя неправильно, обозначаются М. R., то есть начальными буквами названия: Mineral Rubber—минеральный каучук, причем под М. R. разумеются естественные асфальты вроде гильсонита и пиробитуми-нозные вещества вроде остатков от перегонки нефти. Первоначально минеральным каучуком назывался дербишайрский элатерит, к-рый рассматривался тогда как вид каучука и назывался также асфальтовым каучуком и упругим асфальтовым пеком. В настоящее время в качестве мягчителя добавляется к резиновым смесям элатерит (с плоскогорья Ута), а также минерал к у р о н г и т, находимый в Ю. Австралии (64,73% С, 11,63% Н, 20,38% О, •1,00% связ. С, 0,47% Н20, 1,79% золы). Как показали исследования Г. Л. Кертиса и А. Т. Мак-Ферсона (1925 год), электрические константы составов, изготовляемых с мягчителями, не очень отличаются от таковых же, когда мягчители отсутству ют, какэто видно из данных табл. 1. Таким образом прибавление озокерита, вазелина, пчелиного воска, пальмового масла и стеариновой кислоты почти не изменяет ди-электрич. коэф-та смеси, тогда как рыночная кумароновая смола и минеральный каучук в больших количествах (от содержания аморфного угля) повышают диэлектрический коэфициент.

Коэфициент мощности, характеризующий •диэлектрич. потери, увеличивается от введения всех мягчителей, кроме озокерита, вероятно в связи с увеличением неоднородности, каковое и служит причиною пластичности смеси; при этом значение коэф-та мощности примерно удваивается для всех мягчителей, а для кумароновой смолы утраивается. Электросопротивление резины от участия в ней мягчителей меняется довольно разнообразно, как предполагают исследователи в связи с выпотеванием (цветением) воска на поверхности.

Бакелитовая промышленность. При наличии ряда ценных технич. свойств бакелит (смотрите) и другие альдегиднофенольные смолы отличаются в стадии С значительною хрупкостью; поэтому при производстве из них формуемых композиций, идущих в качестве пластических масс, а также при производстве лаков, эта хрупкость должен быть устранена введением соответственных П. Условие применимости их—это образование твердых растворов с основным веществом, т. к. в противном случае при понижении t° состав получается неоднородный, а поверхность—пятнистая. Один из способов получения таких П. основан на гораздо меньшей активности о- и и-крезолов в отношении альдегидов, чем .и-крезол. Пара- и в особенности орто-крезол образуют при конденсации устойчивые, плавкие и растворимые смолы, не переходящие в стадию С, и потому могут применяться как П., согласно патенту Бекеленда [2]. Названные крезолы добавляют либо прямо к фенольноформаль-дегидной смоле либо после предварительной конденсации с телами, содержащими метиленовую группу. Количественное соотношение п- или о-крезола с другим компонентом при этой предварительной конденсации может весьма варьировать. Пример: в открытом баке нагревается 100 частей п.-кре-зола с 45 частями гексаметилентетрамина (гекса) до 180—200°, после чего прогревается в течение 24 ч. при 165° под давлением [9].

Подобными добавлениями могут быть получены по Эйльсворту (Ayls-worth) фенольноформаль-дегидные массы, пригодные для типографск. стереотипа [4]. По предложению того же изобретателя [5] в лаки из овых растворов феноль-ноформальдегидной смолы и гексаметилентетрамина в качестве П. добавляют нафталин и его нитро- и хлоропроизводные.

Битуме новая промышленность. Технич. качество различных битуминозных продуктов основано на удачном сочетании битуминозных составных частей, дающем массам пластичность. Действие битуминозных П. состоит в гомогенизации битуминозных смесей и в набухании более твердой дисперсной фазы. В известных случаях таким П. битуменов служит каучук. Способствует однородности битуминозных смесей также канифоль. Для многих случаев прекрасным П. оказывается сланцевый пек. Парафинистые вещества, напротив, в большинстве случаев ведут к хрупкости и большой неоднородности смеси. См. Битуминозные изоляционные материалы.

Лаковая промышленность. В чистом виде сложные эфиры (эстеры) целлюлозы весьма хрупки и неспособны давать надежное и стойкое в механич. отношении по-

Таблица 1.—Действие мягчителей на электрические свойс тва резины при оптимальной обработке.

| Основной состав,

% |

Прибавленный мягчитель | Вул низа вре мя,

мин. |

на ция

t° |

Диэлектр. коэф. при 1 ооопер/ск. | Коэф. мощности При 1000 пер/ск. | Уд. сопротивление, 2-C1HX10“ |

| 1) Каучука — | Отсутствует. | 20 | 126 | 2,67 | 0,27 | 90 |

| 903/а, ОКИСИ ЦИН- | Озокерит 3%. | 20 | 126 | 2,63 | 25 | 170 |

| ка—5, серы—4, | Вазелин 10%. | 20 | 126 | 2,71 | 50 | 20-215 |

| тиурама—*/4 | Пчелиный воск ю%. | 20 | 126 | 2,65 | 61 | 2—6,400 |

| Пальмовое масло 5%. | 15 | 126 | 2,76 | 40 | 3—30 | |

| Стеариновая к-та 2%. | 20 | 126 | 2,78 | 45 | 40—90 | |

| 2) Каучука — | Отсутствует. | 10 | 132 | 2,58 | 42 | 180 |

| 87*/., окиси ЦИН- | Озокерит 10%. | 10 | 132 | 2,57 | 42 | 14 |

| ка—9, серы—ι/ι | Кумароновая смола 10%. | 10 | 132 | 2,80 | 81 | 3 |

| и ти у рама—8 | Минеральн. каучук 32%. | 12 | 132 | 2,80 | 59 | 5 |

«срытие. Еще более хрупким становится таксой слой, если соответственный лак введением пигмента (5—25 % от веса твердого вещества лака) превращен в краску. Растворители с высокой 1°кип. обеспечивают целость лаковой пленки, но лишь до последних стадий просыхания. Камфора в качестве П. в лаковом производстве пе применима, т. к. при весьма развитой удельной поверхности улетучивается и издает значительный залах, а кроме того пластифицирующая функция обнаруживается гл. обр. лишь при 1° •выше 100°. Другое вещество, вводимое как мягчитель нитроцеллюлозы, гл. обр. в производстве искусственной кожи—касторовое масло,—тоже мало полезно в производстве лаков, т. к. слишком размягчает слой и само с течением времени горькнет. Поэтому лаковая промышленность прибегает к специальным П., вводя их до 50—60% от веса нитроцеллюлозы, причем последняя составляет 40—50% от веса всех твердых веществ, а твердые вещества вместе составляют 15— 25% от веса лака.

Т. у. на П. для нитроцеллюлозных лаков «состоят в следующем: 1) нелетучесть или почти нелетучесть; 2) полная смешиваемость с растворителями, применяемыми в лаках; 3) химич. нейтральность; 4) неизменяемость в процессе старения лаковой пленки; 5) способность растворять нитроцеллюлозу; 6)способность пластифицировать нитроцеллюлозу или же смесь ее со смолою, не уменьшая заметно твердости пленки. Этим т. у. удовлетворяет ряд жидкостей с ί°ΒΜ„. выше 300°, гл. обр. различные эстеры (сложные эфиры) различных ов; при этом отмечается, что эстеры первичных ов менее летучи и более стойки, чем эстеры вторичных и третичных ов. В отличие от растворителей с высокой ί°ΧΜ„. П. должны навсегда или по крайней мере на весьма долгое время оставаться в лаковой пленке после полного пройыхания ее, тогда как все растворители считаются к этому времени уже удаленными. Список веществ, применяемых в качестве П. нитроцеллюлозных лаков, представлен в таблице 2.

Таблица 2.—П л а ст и ф и к ат о р ы нитроцеллюлозных лаков (по. М. Дешьену).

| Пластификатор | 1°кип. при атмосфер давлении | Испаряемость п >и комнатной ί° за сутки, % |

| о - трикрезилфос-фат. | 350 | Вес не изменяет- |

| о - трифенилфос- | ся (вероятно из-за поглощения води и последующей потери ее) | |

| фат. | 325 | |

| Этилфталат. | 290 | 0,01 |

| Дибутилфталат. | 340 | Незаметна |

| Диамилфталат. | 340 | Незаметна |

| Диэтилтартрат. | 280 | |

| Бутилтартрат. | 380 | 0,01 |

| Амилтартрат. | — | 0,9 |

| Триацетин. | 267 | 0,3 |

Кроме того как П для нитроцеллюлозных лаков употребляю г: бутвлстеарат, этилсебацинат, циклогексанолфталат и дифенолэтилиден.

Перечисленные в таблице 2 продукты замещают в лаках растительные масла—ка

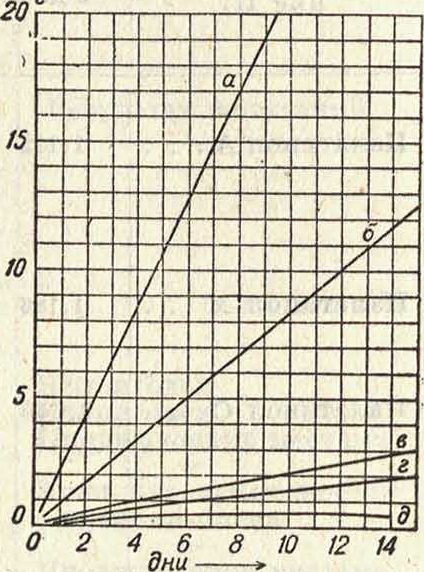

Фигура 1.

сторовое, древесное, китайское и льняное. На фигуре 1 дана (по Г. Е. Гофману и Б. В. Рейду) диаграмма испаряемости различных наполнителей; на оси абсцисс отложено время в сутках, а на оси ординат — кол ичест-во (в з) испарившегося при 55—

60° с поверхности в 25 см2 П. Кривая а соответствует триацетину, б — диэтилфтала-ту, в—ацетату этилового эфира пентаэтилена гликоля, 8 — дибутил-тартрату и д — фталату метилцел-люлозы. Существует еще целый ряд различных П. Список некоторых из них, выпускаемых I. G. Far-ben-Industrie под фирменными названиями, приведен в таблице 3. В табл. 4 сопоставлены данные опытов Г. Э. Гарднера о зависимости механической прочности различных нитроцеллюлозных лаковых пленок от вида мягчителя, причем к данным о механической прочности присоединены данные о защитном действии лаковых пленок против погоды, полученные на железных пластинках 15x25 см, покрытых соответственными лаками, выставленных на открытый воздух и ежедневно обдававшихся водою. Лаки, применявшиеся для этих испытаний, были без смолы и состояли из 100 частей 26 %-но го раствора нитроклетчатки в бу-тилацетате, 70 ч. а и 10 ч. мягчителя. Из сопоставления тех и других следует: лаковые пленки с очень значительной прочностью при малой вытяжке или с очень малой прочностью при значительной вытяжке обладают сравнительно малым защитным действием от погоды, тогда как сочетание средней вытяжки со средней прочностью на разрыв оказывается весьма благоприятным для хорошего защитного действия от погоды.При другом способе испытания П., предлагаемом М. Дешьеном, 1 г П. смешивается с раствором 480 г смолы в 1 л безводного этилового а. Полученный лак наливают на стеклянные пластины, причем один образец просушивается на воздухе в течение 24 ч., а другой при 77° столько же времени; затем оба образца выдерживаются в воде, и пленки испытываются в отношении прочности, твердости, связности и приставае-мости. Первое место в качестве П. нитроцеллюлозы занимает диамилфталат, а затем хорошими П. признаются этил- и бутилфталаты, амил- и бутил-тартраты.

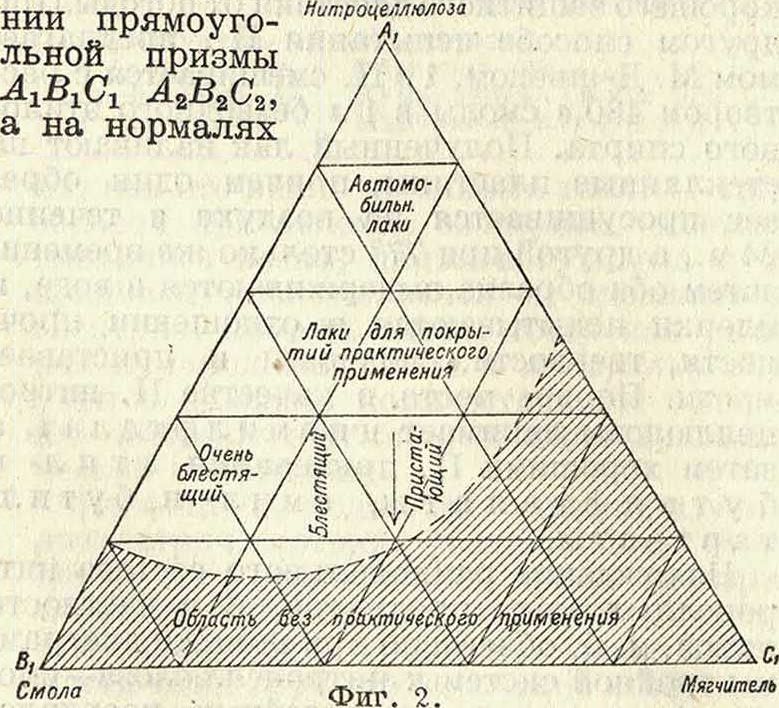

Нахождение рационального состава нитроцеллюлозных продуктов, и в частности лаков, м. б. облегчено при помощи диаграммы тройной системы: нитроцеллюлоза—смола—мягчитель в трилинейных координатах, разработанной Г. Е. Гофманом и Б. В. Рейдом (фигура 2). Линии, соединяющие точки с равным значением того или другого свой-

| Пре- | аГ

Я |

1

а ч я |

1 | ||||

| Торговое назва- | Уд. в. | Цм | о И | ю a £ в о S

pa |

Применение | ||

| ние П. | делы | ёИ

а Щ Я.Ч |

о & и W | Свойства | |||

| ~ 2 | к | : | |||||

| Палатинол А. | 1,112 | 176—179 | 20 | 140 | Бесцветная, безводная, | Я{елатинизатор ни- | |

| с водою не смешивающая- | троцеллюлозы для | ||||||

| ся, почти без запаха, ней- | пластич. масс; мягчи- | ||||||

| тральная жидкость | тель лаков из колло- | ||||||

| дия | |||||||

| Палатинол М. | 1,186 | 164—169 | 20 | 132 | — | Близок по свойствам к | Желатинизатор пит- |

| палатинолу А | ро- и ацетилцеллю- | ||||||

| лозы | |||||||

| Палатинол С. | 1,045 | 200—216 | 20 | 160,5 | — | Светлая, как вода, без- | Желатинизатор пит- |

| водная, с водою не сме- | р о целлюлозы для | ||||||

| шивающаяся, нейтралы!. | пластич. масс; мягчи- | ||||||

| жидкость | тель для цапоновых лаков, искусственной | ||||||

| кожи | |||||||

| Палатинол. | 1,038 | 191-200 | 20 | 161 | - | Подобен палатинолу С | Мягчитель и желати-низатор нитроделлю- |

| лозы | |||||||

| Элаол. | 1,045 | 315 | 760 | _ | — | Бесцветное, не пахучее | Желатинизатор толь- |

| при 22° | маслянистое тело, рас- | ко нитроцеллюлозы; | |||||

| творимое во всех отно- | дает чрезвыч. гибкую | ||||||

| шениях в обычных рас- | пленку, не утрачива- | ||||||

| творителях | ющую своих свойств | ||||||

| при 30—60° | |||||||

| Пластол Va. | 0,822 | 200—220 | 7 | _ | 41,2 | Твердые, светочувстви- | Желатинизаторы ни- |

| при 25° | тельные камфороподоб- | троцеллюлозы, по- | |||||

| Пластол Yb. | 0,874 | 195—210 | 7 | _ | 34,6 | ные тела, придающие | добные камфоре; да- |

| при 25° | сложным эфирам целлю- | ют прочные, твердые | |||||

| Пластол СП. | 1,305 | 216 | 85 | лозы твердость в сонета- | и упругие пленки | ||

| при 25° 0,826 | нии с упругостью; рас- | ||||||

| Пластол М. | 200—210 | 7 | _ | 40,8 | творнются в обычн. растворителях, в частиости | ||

| при 25° | в е | ||||||

| Пластомол Р. | 1,178 | 300 | 760 | — | — | Растворим в обычных ра- | Желатинизатор имяг- |

| при 22° | 188—192 | 10 | створителях во всех от- | читель нитро- и аде- | |||

| ношениях | тилцеллюлозы; при- | ||||||

| меняется для искусствен. кожи. Про ду к- | |||||||

| ты сохраняют свою гибкость при 30—50% |

wjiavm тел.ни4. значения,

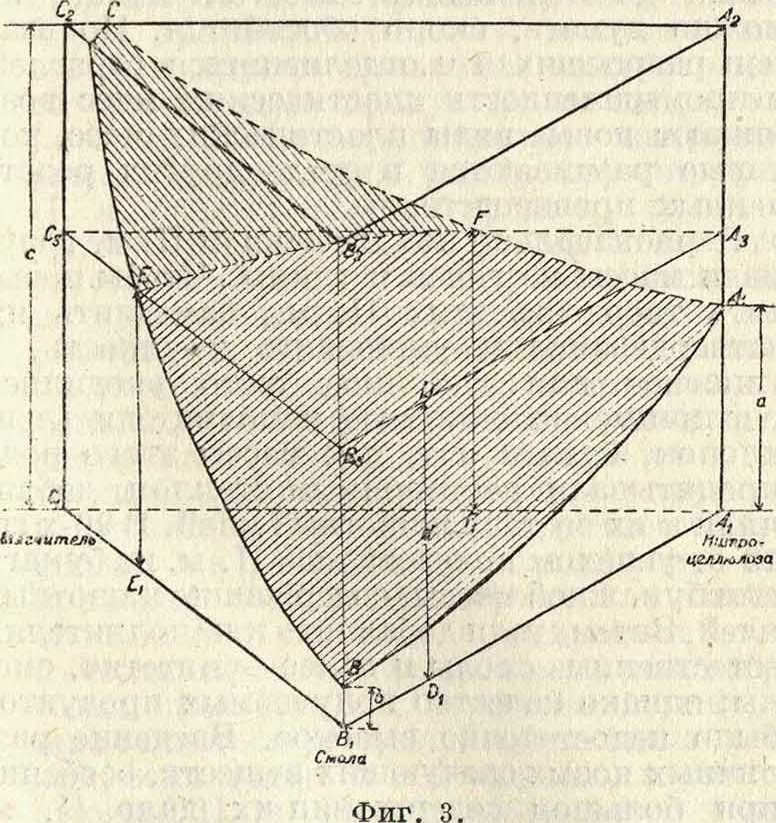

например по гибкости лаковой пленки. С. Ланге дает ту же диаграмму в виде более наглядной пространственной модели (фигура 3), причем треугольная диаграмма Гофмана—Рейда лежит в основа-

к этому основанию откладываются значения того или другого механич. свойства, например гибкости. Поверхность АВС, названная

Гофманом поверхностью гибкости, наглядно показывает распределение гибкости лаковой пленки в зависимости от состава, причем засекаемые ей отрезки на ребрах а, b и с выражают соответственной механич. свойство (гибкость) составных частей. Рассекая призму Ланге плоскостью· A3BSCS, параллельною основанию и проходящей от него на расстоянии BD1=d, получаем линии EF, EElt FF-l, определяющие· все варианты состава с заданным значением, гибкости d.

Эфирно-целлюлозная промыш-ленность. В пластич. массах сложные· эфиры целлюлозы (нитро-, ацето-, формил-целлюлоза и др.) служат началом твердости и упругости, но соответственно—жесткости и хрупкости. Другое начало—пластичности, особенно при нек-ром нагреве, некоторой мягкости, вязкости и неломкости, дает П., причем их принято рассматривать как пей-тизаторы сложных эфиров целлюлозы, дающие с этими последними твердые растворы. В отношении нитроцеллюлозы наиболее совершенным П. оказалась до сих пор естественная камфора. Чем больше содержит-камфоры целлюлоид, тем он мягче и тем более понижается его точка размягчения. Чем больше содержится в нем нитроцедлю-

Т а б 4Д а н н ы е испытаний нитроцеллюлозных лаков с различными мягчителями (по Г. Э. Гарднеру).

|

Данные испытаний лаковых пленок на растяжение | Данные испыт. на погодостойкость с различи, мягчителями | ||||||||||

| Мягчитель | Через 24 ч. | Через 48 Ч. | Через 168 ч. | Оцен ка | Ржавчина под лаком, через недель | Ржавчина, проросшая сквозь лак, через недель | Результат испытаний | ||||

| Вытяжка, % | Прочн. на разрыв, кг 1см2 | Вытяжка, % | Прочн. I на раз- 1 рыв, кг/см2 | ι

Ξ К о Н 3 Ci М X |

Прочн. на разрыв,

кг 1см2 |

Через 43 дня | Через 89 дней | ||||

| Мягчитель отсутствует. | 0 | 675 | 0 | 725 | 0 | 725 | 5 | 0 | < 4 | 12 | |

| Ацетанилид. | 8 | 408 | 8 | 405 | 7 | 385 | 4 | 0 | 4 | 5 | Непригоден |

| Бензилголь. | 3 | 600 | 3 | 480 | 3 | 650 | 3 | 0 | — | 4 | Непригоден |

| Бензилбензоат. | 3 | 303 | 2 | 333 | 2 | 361 | 10 | 4 | 9 | 12 | Проржавление местами |

| Бутилбутират. | 4 | 440 | 4 | 540 | 2 | 540 | 4 | 3 | 4 | 12 | — |

| Бутилфталат. | 6 | 323 | 6 | 308 | 6 | 344 | 10 | 9 | >12 | — | Лишь отдельные места; |

| Бутилпропионат. | 2 | 380 | 2 | 480 | 2 | 600 | 4 | 4 | > 4 | 9 | высокий блеск |

| Бутилтартрат. | 4 | 393 | 4 | 385 | 2 | 373 | 8 | 4 | 4 | 12 | Проржавление местами |

| Камфора. | 4 | 550 | 4 | 400 | 3 | 333 | 7 | 3 | 4 | 9 | — |

| Камфорное масло. | 4 | 330 | 3 | 500 | 1 | 400 | 6 | 3 | 4 | 9 | — |

| Диамилфталат. | 3 | • 300 | 3 | 280 | 1 | 300 | 9 | 9 | >12 | — | Очень слабая ржавчина; |

| Дибутплфталат. | 3 | 384 | 2 | 240 | 2 | 341 | 9 | 9 | >12 | хороший блеск Слабая ржавчина места- | |

| Диэтилфталат. | 2 | 353 | 2 | 360 | 2 | 373 | 9 | 8 | 9 | >12 | ми; хороший блеск Хороший блеск |

| Этилгликоль-ацетат | 3 | 440 | 1 | 420 | 1 | 500 | 5 | 3 | < 4 | 8 | Сильное проршавление |

| Гексалин. | 2 | 480 | 2 | 380 | 1 | 420 | 4 | 3 | 4 | 8 | Сильное проржавление |

| Льняное масло. | 10 | 250 | 8 | 250 | 5 | 350 | 6 | 6 | 4 | — | Сильная ржавчина, но |

| Сосновое масло (К) | 6 | 373 | 3 | 418 | 3 | 380 | 2 | 0 | _ | > 5 | пленка цела Пленка отскочила, не- |

| Тетралин. | 3 | 550 | 3 | 560 | 1 | 400 | 0 | 0 | _ | > 4 | пригоден

Непригоден |

| Тимол. | 7 | 466 | 4 | 420 | 3 | 470 | 0 | 0 | — | > 4 | Пленка отскочила, непригоден

Растрескивается в 12 |

| Трикрезилфосфат. | 5 | 400 | 5 | 327 | 5 | 400 | 10 | 7 | — | — | |

| Древесное масло. | 7 | 505 | 6 | 300 | 5 | 360 | 9 | 7 | > S | >12 | недель

Сильная ржавчина, но |

| Касторовое масло. | 6 | 320 | 3 | 390 | 3 | 460 | 9 | 7 | > 5 | >12 | пленка цела Сильная ржавчина, но |

| пленка цела | |||||||||||

лозы, тем более увеличивается его упругость и твердость. Обычно целлюлоид содержит около 65 ч. нитроцеллюлозы, 33 ч. камфоры и 2 ч. красящего пигмента; часто для

повышения мягкости целлюлоида в него вводят небольшое количество касторового масла. При ί° 80—90° начинается размягчение целлюлоида, а при несколько более высокой 1° он получает способность формоваться, вновь приобретая первоначальную жест кость и упругость при охлаждении. При горячей формовке с поверхности целлюлоида испаряется часть камфоры, так что поверхностные слои становятся более твердыми“ нежели внутренние. Кинематографии, ленты из целлюлоида в силу своих высоких технич. свойств—гибкости, прочности, прозрачности и стойкости в отношении воды—применяются до сих пор несмотря на огнеопасность. Состав их: нитроцеллюлоза с 11— 12% азота, касторовое масло в количестве

3—6% от веса нитроцеллюлозы, камфора. Делались многочисленные предложения заменить естественную камфору при производстве целлюлоида разными другими П., например синтетической камфорой, ацетанилидом и этилацетанилидом, целлюлоидом или крезилсульфамидом C6H4 g^3NH<), три-

фенил- и трикрезилфосфатами, триацети-ном и др. Однако эти вещества, за исключением синтетич. камфоры, не могут вполне заменить естественной камфоры, и, как указывает К. Мюллер, все усилия найти заменитель повели к убеждению о незаменимости камфоры. Ацетатцеллюлоза в камфоре“ напротив, нерастворима, а с заменителями ее дает продукты пластические и мягкие, в противоположность нитроцеллюлозе, соответственные продукты которой тверды. При изготовлении кинематографии, лент из ацетилцеллюлозы (триацетата) в качестве П. применяют бензиловый, триацетин, эвгенол, фурфурол и др. Водится также и трифенилфосфат, но уже в качестве огне-гасителя. Примерный состав раствора для кинематографии, лент по Клеману и Ривьеру таков: ацетатцеллюлозы 15 килограмм, ацетона80 килограмм, П. (триацетин и др.) 2 килограмма, огне-гасителя (трифенилфосфата) 3 килограмма. При производстве формилцеллюлозных масс тоже вводятся П., но состав их держится в секрете. Данные о П. эфирноцеллюлозных масс сопоставлены в таблице 4. Кроме того в таблице 5

дан список и приведены характерные свойства различных П., выпускаемых I. G. Far-ben-Industrie для лаков, искусственной кожи, пластич. масс и кинематография, лент.

Лит.: ‘(Hess К., «Ζ. ang. Ch.», 1930, В. 43, р. 471; 2)Ам. п. 1401953 ОТ 3 янв. 1922; 3) Ам. П. 1306681 от 17 июня 1919; *) Ам. П. 1098610 от 2 июня 1914; 5) 1144338 от 22 июня 1915.—Глазу-н о в Г. И., Каучук и резиновое производство, Москва, 1927; Luff В. D., Die Cheinie des Kautschuks, Berlin, 1925; Ellis C., Synthetic Resins and Their Plastics, N. Y., 1923; Gardner H. A., Untersu-chungsmethoden d. Lack- u. Farben-Industrie, 4 Auf-Iage, p. 637, Berlin, 1929; Deschiens M., Les vernis et peintures cellulosiques pour automobiles, «Chimie et Industrie», P., 1928, V. 19, i bis, p. 678; Curtis H. L. a. M c Pierson A. T., Dielectric Constant, Power Factor and Resistivity oi Rubber a. Gutta-Percha, «Technol. Papers of the Bureau of Standards», Wsh., 1925, 229; Noll A., «Farben-zcitung», B., 1928, B. 33, p. 1166; Brown В. K. a. Crawford Fr. M., A Survey of Nitrocellulose Lacquer, N. Y., 1928; Hofmann Η. Ϊ. a. Reid B. W., «I. Eng. Chem.», 1928, v. 20, p. 431 ^применение графических методов при производстве целлюлозы); X. G. Farben; Lange S., «Farbenzei-tung», B., 1929, B. 34, p. 1245; Η о f f m a n H. E. a. R e i d E. W., «I. Eng. Chem.», 1929, v. 21, p. 955; Norris W., «India Rubber World», N. Y., 1927, v. 76, в, p 307; Jacobs, «Revue gdndrale du caoutchouc», P., 1930, t. 65, p. 15—22; t.66, p. 6, t. 67,p. 19; Багу P., «Le caoutchouc et la gutta-percha», P., 1930, t. 320, p. 152 14; «Revue generale des matibres plastiques», P., 1931, t. 6, 1, p. 38; Miinzinger W. M., Melliand’s Textilberichte», Mannheim, 1930, B· 2, p 117. П. Флоренский.