> Техника, страница 71 > Платина

> Техника, страница 71 > Платина

Платина

Платина, Pt, элемент VIII группы пе-риодич. системы, представитель группы т. н. платиновых металлов (рутения, родия, палладия, осмия и иридия—смотрите ниже); ат. в 195,2, порядковый номер 78, ат. объём 9,12. П.—металл серого цвета, по цвету и блеску напоминает олово; в сплавленном состоянии П. мягка и тягуча, легко вытягивается в проволоку и прокатывается в тонкие листы (жесть); при обработке твердеет; примесь других металлов (гл. обр. иридия) увеличивает твердость и уменьшает ков-чкость. Уд. вес литой П.: 21,463; платиновой проволоки и жести: 21,2—21,7; губчатой платины: 16,32—21,24. Тв. по шкале Моса 4,3. Коэфициент сжимаемости 0,4· 10~в смг/к г; прочность на разрыв 19 кз/лш2; удельная теплоемкость (в пределах 17—100°) 0,0326; «°ил. 1770°, в вакуум-печах (при 2 миллиметров давления Hg) 1 745°; тончайшая платиновая проволока в i/i0 миллиметров толщины плавится в пламени стеариновой свечи; t°„m. 3 806° в электрической печи (450 А и 600 V). Коэф. линейного расширения (при 20°) 0,892· 10-5; теплопроводность чистой П. (при 0°) 0,167 са1/сж-ск °С; теплота плавления 27,2 са1/з; электропроводность (при 0°) 9,1-104 мо; температуря. коэф. сопротивления 367-10-6; уд. магнитная восприимчивость (при 18°) 1,1 10~в. П.—из всех металлов наиболее стойкий, менее всех подвергающийся изменениям; при нагревании до 1 300° в электрич. печах сопротивления теряет в весе 0,019% своего веса; в окислительном пламени бунзенов-ской горелки П. покрывается серым слоем, не изменяя при этом веса, следовательно здесь происходит молекулярное изменение. При прохождении электрич. тока при нагревании П. превращается в порошок. Пары водорода диффундируют через накаленную П., скорость диффузии возрастает с /°; другие газы этим свойством по отношению к П. не обладают, кроме H2S и NH3, которые при этом разлагаются, и водород диффундирует через платину.

Химические свойства П. Платина характеризуется стойкостью к к-там; даже сильные к-ты, как НС1, HN03, не действуют на П.; нагретая конц. H2S04 растворяет П. и тем сильнее, чем концентрированнее раствор; 94%-ная H2S04 в платиновом сосуде растворяет 0,6 з П. (на 1 тонн), 97%-пая— 2 з и дымящая до 1 килограмм; в сплавах П.с золотом потеря П. уменьшается; царская растворяет П., образуя платинохлористоводородную к-ту H2PtCl0. Из галоидов только хлор легко действует на губчатую П.; фтор— только в смеси с парами плавиковой к-ты; бром и иод почти не действуют. С углеродом П. соединяется при накаливании; коптящее пламя ацетилена или каменноугольного газа покрывает поверхность платинового сосуда слоем сажи, содержащим П., и превращает металл в пористый; при 600° углерод разрушает П.; поэтому нагревание платиновых сосудов в коптящем пламени портит их; коррозия уменьшается, если нагревание протекает при доступе избытка воздуха (пламя паяльной трубки, бунзеновская горелка); по этой же причине нельзя углеродсодержащие вещества подвергать длительному нагреванию в платиновых тиглях. Щелочи при накаливании с П. разлагаются и образуют окись П.—РЮ2; с большинством металлов П. дает сплавы (смотрите Лигатура и Сир. ТЭ, т. II). Hg не растворяет П., но с губчатой П. дает амальгаму в присутствии амальгамы натрия; дляП. характерно образование комплексных соединений (смотрите Платины соединения).

При прокаливании солей П.—гл. обр. (NH4)2PtCl6—получается т. н. губчатая платит (смотрите), платиновая губка, в виде пористой массы серого цвета; для получения ее П. растворяют в царской водке, образуя PtCl4; действием нашатыря, NH4C1, получают (NH4)2PtCl6, из которой прокаливанием выделяют П. в виде губчатой массы. Губчатая П. отличается высокими каталитич. свойствами; в ее присутствии S02 свободным кислородом окисляется до S03; для этого смесь S02 с кислородом пропускают через накаленную губчатую платину или через т. н. платинированный асбест, асбест, смоченный раствором солей П. и прокаленный и вследствие этого приобретающий свойства катализатора; губчатую П. применяют для получения серной кислоты (смотрите Серная ктлота, контактный метод получения). Разновидностью губчатой П. является т. н. платиновая чернь, которая получается из раствора хлорной или нашатырной платины (действием формальдегида) в виде тонко размельченного черного порошка, отличающегося также ка-талитич. свойствами и растворяющегося в поде. Раствор такой П., очищенный диализом (металл не проходит через перепонку) дает т. наз. коллоидную П.—в виде жидкости темносинего цвета, прозрачной в тонком слое; из этого раствора П. осаждается в виде платиновой черни. Получение коллоидной П. (по Паалю) происходит след, обр.: 1 ч. лизальбинового натрия растворяют в 30-кратном количестве воды и вводят туда количество Na, несколько больше, чем это нужно, чтобы связать С1 платинохлористоводородной к-ты, 2 ч. которой растворяют в воде и прибавляют к полученной выше смеси; полученную коричнево-красную жидкость осаждают гидратом гидразина; при вспенивании выделяется азот; после 5-часового стояния раствор подвергают диализу и осторожно выпаривают на водяной бане; получается черная, рыхлая, блестящая масса (коллоидная П.), легко растворимая в воде.

Для аналитического определения П. пользуются следующими свойствами платины. NH4C1 и КС1 с конд. растворами H2PtCl6 дают соли (желтые кристаллы) состава (NH4)2-PtCl6 и K2PtCle, труднорастворимые в воде, в 75%-ном е и в концентр, растворах КС1 и NH4C1; этим их свойством пользуются для качественного и количественного определения П. и для отделения ее от других металлов. Щелочные соли иода окрашивают H2PtCl6 в темнокоричневый цвет, образуя K3PtJ6; при содержании 0,01 ч. П. в 1 л спустя несколько мин. образуется розовато-красное окрашивание. H2S при нагревании с П. осаждает темнокоричневый сульфид П., PtS2; эти реакции служат для качественного определения П. Количественный анализ П. производят, пользуясь растворением П. в царской водке; раствор образовавшейся при этом H2PtCl6 действием NH4C1 переводят в аммиачную соль (NH4)2PtCl„, к-рую накаливанием восстанавливают в ме-таллич. П. Сплавленная с серебром П. растворяется в азотной к-те, чем П. отличается от золота; поэтому присутствие П. в сплаве узнают действием на него азотной кислоты; на золото, сплавленное с серебром, кислота не действует.

В природе П. встречается почти исключительно в самородном состоянии; главное месторождение—Ср. Урал (Нижнетагильск). В канадских золотоносных песках найден и описан минерал сперрилит, содержащий двуовистую П., PtAs2; из других стран, добывающих П., можно указать Бразилию, Ю. Америку (Колумбия, штат Гоко), Алжир и Капскую землю; золотоносные пески Калифорнии и Клондайка также содержат платину; рейнские пески содержат 0,0004% П. В настоящее время почти вся добываемая П. получается с Урала. До мировой войны 1914—18 гг. ежегодная добыча вне России была равна 0,3—0,5 тонн в год. См. Платиновые руды.

Применение П. основывается гл. обр. на ее стойкости к химич. воздействиям: из нее приготовляют посуду (тигли, чаши, проволоки) для лабораторных целей. В технике платиновыми сосудами пользовались рань-

sr. Э. т. XVI.

ше для концентрирования серной к-той, т. к. высококонц. серная к-та слабо растворяет П.; сейчас для этой цели пользуются сплавом П. с золотом. В электрич. промышленности П. служит для приготовления контактов в индукционных аппаратах, электрич. звонках и т. д. П. служит также материалом для электродов, в особенности при получении препаратов хлора. Проволока из П. и ее сплавов с иридием служит для приготовления термоэлементов. П. применяют также для остриев громоотводов. В виду того что коэфициент расширения П. близок к коэ-фициенту расширения стекла, платиновую проволоку применяют в лампах накаливания. В последнее время П. получила большое применение в ювелирной промышлен. ности как оправа для бриллиантов и для изготовления браслетов, цепей и др. В зубоврачебной технике из П. приготовляют штифты для искусственных зубов; ок. 1/3 ежегодной продукции П. идет на эту отрасль промышленности. В последнее время П. нашла очень широкое применение при катали-тич. реакциях (получение серной кислоты из S02, азотной кислоты из аммиака). Кроме того П. применяют для получения ее солей (смотрите Платины соединения). Н. Ельцина.

Металлургия платины. Добыча платины и ее спутников производится путем следующих процессов: 1) промывки платиносодержащих песков (смотрите Гидравлические разработки, Дражное дело); 2) пиромегаллурги-ческих процессов, в результате которых получается медь или медно-никелевый сплав; при электролизе последних получают шлам-мы, содержащие металлы платиновой группы (Седбери в Канаде); 3) электролиза золота, при котором в электролите накапливаются платиновые металлы (смотрите Волъвиля процесс); последние высаживают из раствора прибавлением хлористого аммония и осажденные хлорплатинаты прокаливают, получая губчатую платину (смотрите). За последнее время в Ю. Африке начали применять для извлечения П. из руд амальгамацию, хлоринацию и флотацию.

Амальгамация платиновых руд, процесс извлечения П. по Enzlin’y и Eklund’y, применима к сульфидным и окисленным платиновым рудам. Измельченная руда или концентрат приводится в соприкосновение с цинковой амальгамой в присутствии активатора (т.к. такая амальгама сама по’себе не активна по отношению к П.), причем П. амальгамируется и удер-, живается амальгамой, гл. обр. на железной и никелевой поверхности. Широко распространенным активатором является водный раствор хлорной ртути, хлористого цинка, соляной кислоты и свободного хлора. Лучших результатов достигают в присутствии хлористой щелочи (например хлористого натра).

Процесс амальгамации П. объясняется И след. обр. Как известно, П. подобно ряду других металлов непосредственно не амальгамируется, но при действии ртути на хлористые соединения платиновых металлов в момент восстановления П. ртутью образуется амальгама. При действии хлора, содержащегося в растворе, происходит образование пленки хлорной платины на поверхно-

50

ети зерен извлекаемого металла. Цинк, содержащийся в амальгаме, особенно энергично восстанавливает платину на поверхности частиц и в этот момент последние покрываются слоем амальгамы. Амальгамированные с поверхности частицы легко смачиваются ртутью и поглощаются амальгамой (или ртутью), образуя полидисперсную систему, аналогичную амальгаме золота (смотрите Золото, металлургия). Для выполнения процесса амальгамации руда измельчается в растворе, содержащем хлор (а также и некоторые вышеупомянутые соли). Измельчение доводят до величины частиц, проходящих через сито с 200 отверстиями на длине в 2,5 см. Затем к пульпе прибавляют небольшое количество соляной к-ты; пульпа после подкисления проходит по железной или никелевой поверхности, покрытой слоем цинковой амальгамы, которая удерживает драгоценный металл. При этом соляная кислота реагирует с амальгамой и образует некоторое количество ртутных и цинковых солей, которые переходят в раствор. После прохождения по амальгамированной поверхности твердая часть пульпы, после отделения ее от раствора отстаиванием, удаляется в отвал. Осветленный раствор проходит через элек-

Руда

I

Раствор-

Схема амальгамации руд благородных металлов.

Измельчающее устройство

Пульпа

Соляная кислота

Подкисленная пульпа _±_

Амальгама с благородными @

- Амальгамация

Отгонка амальгамы

Металл и ч. цинк и *-* ртуть

li

Извлеченные драгоценные металлы

*

Пульпа

*

Сеттлер

Металлич. цинк и ртуть

Раствор

F

Электролитическая ванна

Раствор, насыщенный хлором

Фигура 1.

тролитич. ванну, в которой часть цинка и ртути отлагается на катоде. Хлор, освобожденный электролитич. путем, переходит в раствор и с ним поступает в мельницу для измельчения дальнейших количеств руды в качестве активатора. Амальгаму периодически снимают с амальгамированной поверхности и выпаривают, чтобы отогнать цинк и ртуть, которые м. б. в дальнейшем утилизированы. Процесс схематически представлен на фигуре 1. В случае сперрилита (PtAs2), в к-ром П. содержится в виде химьч. соединения, такая обработка производит изменение незначительного поверхностного слоя з°рен (почему они переходят в амальгаму), вся же остальная масса зерна остается неизменной.

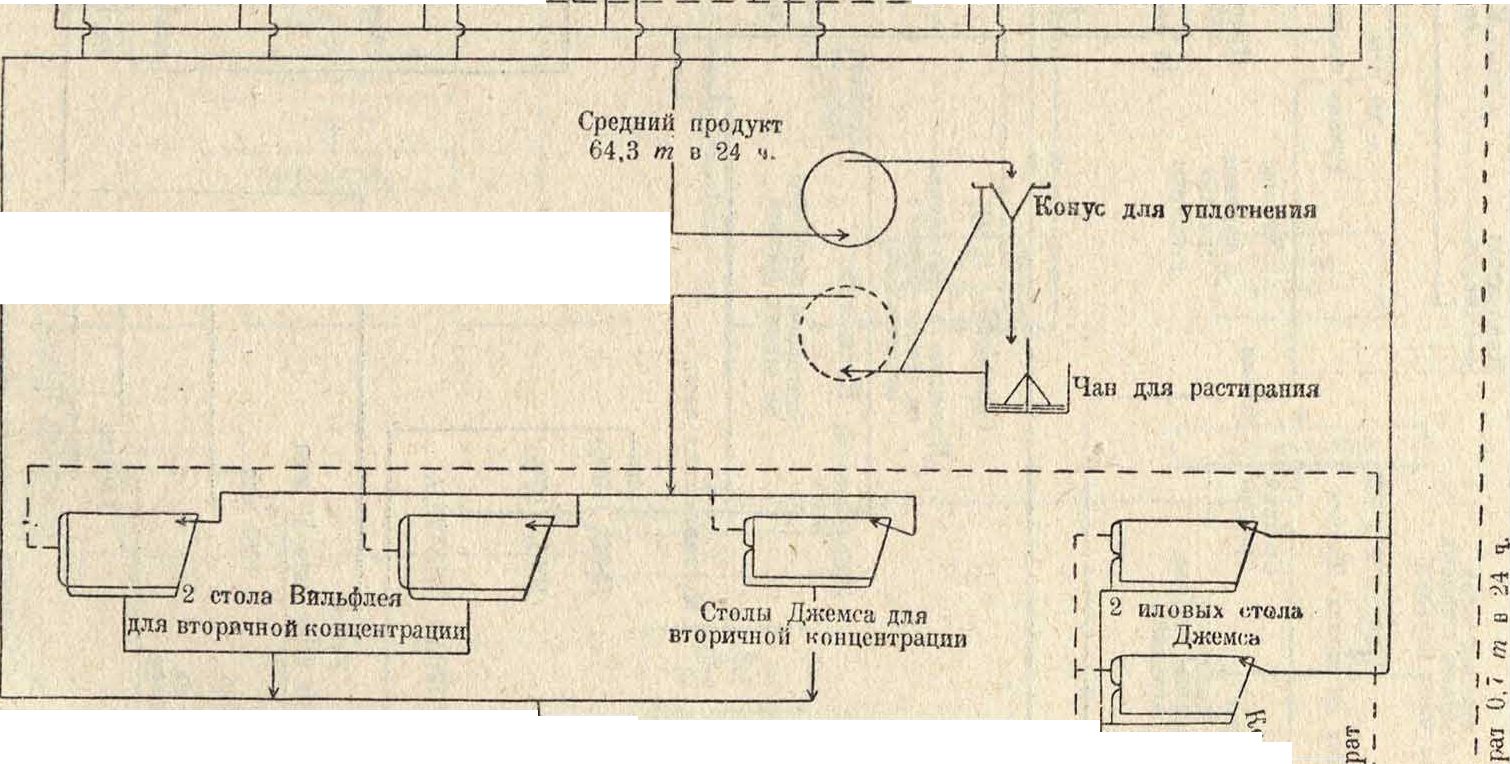

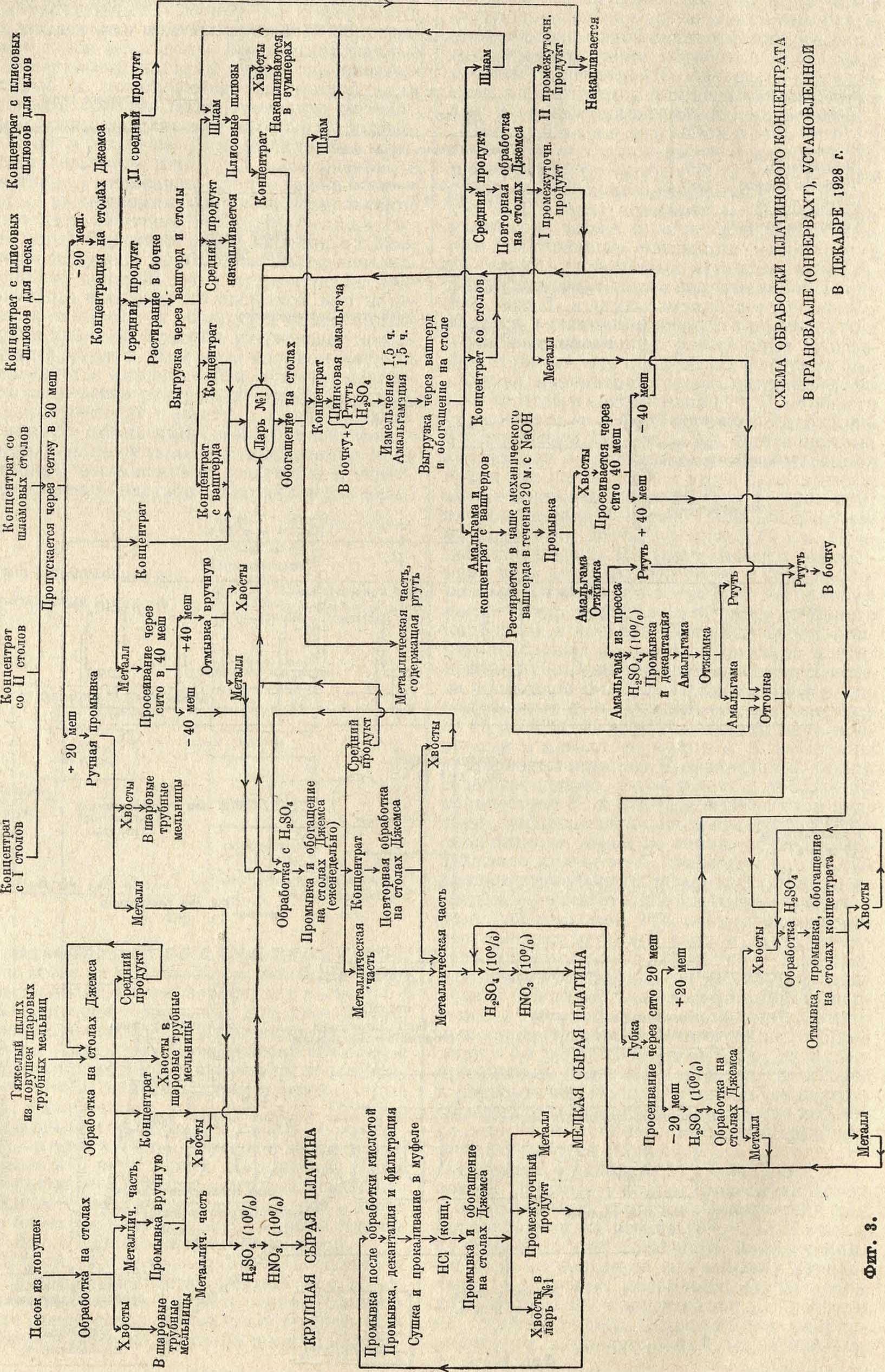

Другой метод амальгамации П. состоит в обработке концентрата с ртутью (или лучше с цинковой амальгамой) и сернокислой медью в присутствии серной кислоты. Медь восстанавливается из раствора цинком или же лезом и образует слой цементной меди на поверхности металлич. частиц, которые затем легко увлекаются в состав амальгамы благодаря поверхностной амальгамации На фиг 2 представлена схема обработки платиновой руды в Трансваале (Ю. Африка) с применением амальгамации для извлечения П. и на фигуре 3—схема амальгамации концентрата.

Хлоринация платиновых руд введена в промышленную практику в Ю. Африке после открытия П. в норитах (при довольно высоком содержании ее). Указанные выше руды содержат П. в виде сперрилита, а также в виде сульфидов. Мокрым обогащением извлекали из этих руд не более Vs платиновых металлов; амальгамация оказалась также неприменимой в виду того, что П. и другие металлы ее группы находятся в состоянии твердого раствора или в ультрамикроскопич. рассеянии в сульфидах. В результате применения флотации был получен концентрат, составляющий 5% повесу от руды и содержащий 87% П. от общего содержания ее в руде (среднее содержание в концентрате 257—342 г/т). Флотационный концентрат в дальнейшем обрабатывается путем хлоринации. Для этого производится обжиг в атмосфере хлора при t° 500—600° в продолжение 4 часов. Слой концентрата на поду печи достигает около 10 см. Процесс извлечения П. заканчивается осаждением меди агитацией раствора с порошкообразным известняком в течение нескольких часов. Медь осаждается в виде основного карбоната, в плотной зернистой форме, причем небольшое количество металлов платиновой группы увлекается с осадком. Платина составляет ок. Vs драгоценных металлов·, осаждаемых т. о. Медный осадок содержит от 15 до 22% Си и путем плавки м. б. превращен в металл, из которого м. б. извлечены драгоценные металлы. Выщелоченные осадки содержат золото, к-рое вместе с небольшим количеством П. и нек-рым количеством палладия извлекается цианистыми солями. Крупная платина, которая не вполне подвергалась действию хлора, м. б. извлечена из остатка концентрацией (по уд. в.) или амальгамацией. Интересно отметить,что благодаря селективному действию при 87% общего извлечения драгоценных металлов хлором, м. б. извлечено приблизительно 92% самой П. В настоящее время в Ю. Африке (в Рустенбурге) выстроен и действует хлоринационный з-д (первый з-д этого рода) для обработки платиновых концентратов. Руда из рудника отправляется по узкоколейке в бункер, из которого при помощи ленточного питателя поступает в измельчение. На пути к измельчению руда сортируется. После измельчения она подается ленточным конвейером на концентрацию. Ф-ка обработки концентратов состоит из следующих отделений: 1) дробильного отделения, шаровых мельниц, классификаторов и вибрационных грохотов; 2) отделения для концентрации на песковых столах Джемса; 3) отделения для вторичного измельчения, где руда подвергается дальнейшему измельчению в шаровых мельницах; 4) отделения для вторичной концентрации, обработки на столах Джемса. Концентраты направляются на хлоринационный з-д, а ила—на

| ИЗВЛЕЧЕНИЕ ПЛАТИНЫ | |

| Ловушки | 65,0% |

| I столы | 17,2% |

| II столы | 15.47» |

| Иловые столы | 1.1% |

| Песковые шлюзы | „ 1.0% |

| Иловые шлюзы | 0.37» |

* Покрытие материей

Из рудника

Щековая дробилка Блека

СХЕМА ЦЕПИ АППАРАТОВ ФАБРИКИ ДЛЯ ОБРАБОТКИ платиновой руды в онвервахтв

Бункер

- Движение руды

----Движение концентрата

10 пестов для толчепия до 36 мсш.

2-Й кон ycN4/it

Ло вушка Г" -(очистка еженедельно)^

Ловушка if (очистка ежедневно) Ili

| 100 тонн в 24 ч | + СП 47,717» | |

| + ПО 12,877» | ||

| + 200 ·· 6,57% | ||

| - 200 30,857» |

1-й конический классификатор.

Шаровая мельница

Ила 14 тонн « 24 я.

| П | с: | ^8столов | ||

| W 1_ | W | W |

8 столов Вильфлея для первой концентрации

YV

| uuiii | ц | |||

| W | w |

Хвосты после 1 концентрации 17 тонн в 24 ч.

84,2 ш в 24 ч. ,о о---г.---

___!. 13,8 т, в 24 ч. b

I -η I I I I Г--1 &

ь плисовых шлюзов для выделения концентрата из песка 2 иловых плисовых шлюза та

ШШ Θ1Μ

Хвосты с плисовых шлюзов £3,8 пг в 24 ч.

4V.

для извлечения

V4 концентрата из гоюв^ g% Y^Xoocrjj со шлюзов ?.з

%13,« т в 24 ч g £ -«К--*

Хвосты в отвал 97,4 тонн в 24 ч.

Фигура 2.

| Чч | ||

| + 60 " 7,17% | 4-, | доводки концентрата |

| + 30 " 15,35% | ||

| + 200 " 10,31% | Обработка | |

| - 200" 61,17% | амальгамацией |

флотационный з-д. Концентраты, содержащие 310 з/m П. и ее спутников для удаления серы поступают в 4 печи для обжига. Продукт из обжиговых печей затем поступает в 4 печи для хлорирования, где он смешивается с солью и обрабатывается в токе хлора в целях получения комплексных хлористых солей натрия и платиновых металлов. Печи для хлорирования работают на генераторном газе, а обжиговые печи на угле. Продукт, полученный из печей для хлорирования, выщелачивается слабым раствором со и серебром встречаются в медных и полиме-таллич. рудах. В случае плавки медных или медно-никелевых руд конечный продукт плавки, представляющий черновую медь или медно-никелевый сплав, содержит благородные металлы; эти продукты плавки затем подвергают электролитич. рафинированию. По этому способу обрабатываются никелевомедные руды Седбери (Канада). Руда подвергается плавке на медно-никелевый штейн в шахтных печах. Штейн, представляющий сплав сульфидов меди, никеля и железа,

СХЕМА РАФИНИРОВОЧНОГО ЗАВОДА· ВАКТОНЕ Концентраты Кладах 4°/0 плат. мет. ι6"/„ череОра

Фигура 4.

ляной к-ты, в которой растворяются соли меди, никеля и металлов платиновой группы. Эти металлы осаждаются из раствора след, обр.: 1) медь—известняком, 2) металлы платиновой группы—цинковой пылью, 3) никель (в случае его присутствия)—белильной известью. Эти продукты затем отсылаются на аффинажные заводы. На столе Джемса извлекают некоторые платиноиды, не поддающиеся действию хлора.

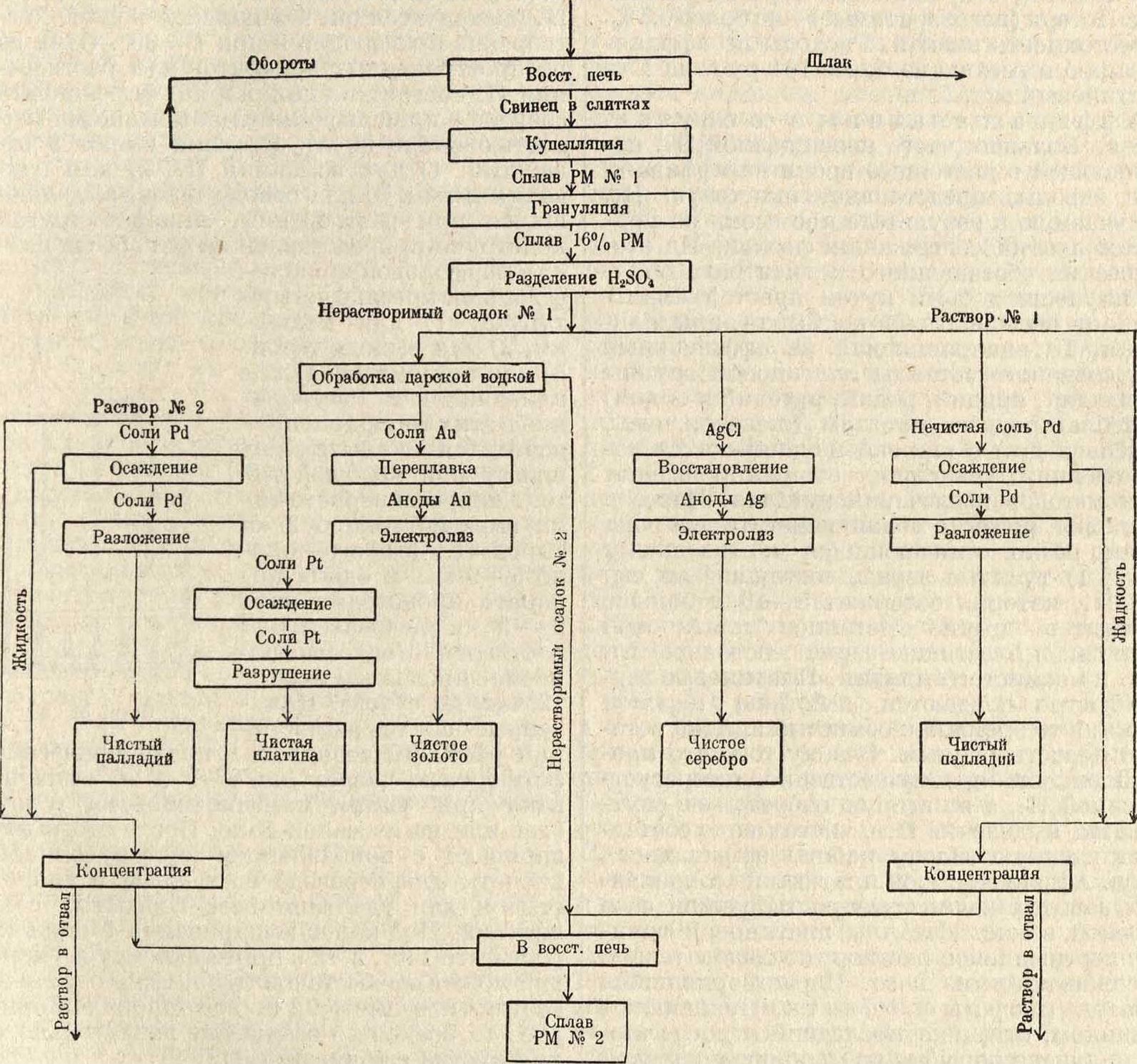

Пирометаллургичёские методы извлечения П. из руд. Платина и другие металлы ее группы вместе с золотом концентрирует все благородные металлы; штейн затем или обжигается и плавится в отражательной печи на богатый штейн или непосредственно подвергается бессемерованию продувкой в конвертере. Полученный медно-никелевый сплав подвергается электролизу. Кроме того в настоящее время разработан метод обработки остатков, получаемых при обработке руд из месторождения Седбери по способу Монда, при к-ром извлекается до 95% благородных металлов. Концентраты этих руд содержат следующее количество благородных металлов: 1,85%пла-

тины, 1,91% палладия, 0,39% иридия, рутения и родия, 0,56% золота, 15,42% серебра—итого 20,13%. Богатые концентраты (с содержанием 50% платиновых металлов) поступают непосредственно в мокрый цикл обработки (з-д Актон); относительно бедные концентраты с завода Клидах подвергаются предварительно пирометаллургии, обработке путем сплавки с глетом и трейбования полученного веркблея по схеме, изображенной на фигуре 4 (на схеме обозначение РМ—П. металлическая). Общее извлечение платиновых металлов на это.м заводе достигает 97,5%; 2% падает на потери в шлаках восстановительной плавки, отправляемых обратно в Клидах. Потери (невозвратимые)—не более 0,5 %. Себестоимость низкая. Расходы по аффинированию в Актоне не более 161 руб. на 1 килограмм платиновых металлов.

Аффинаж платины и ее спутников. Большая часть неочищенной П., поступающей в настоящее время на аффинажные заводы, представляет шлиховую II., получаемую в результате промывки на приисках платиносодержащих песков. Из этого весьма обогащенного концентрата обычно на месте добычи путем простой амальгамации выделяют золото. Сырая, или шлиховая, П., направляемая на аффинажный з-д, содержит металлы платиновой группы (палладий, иридий, родий, рутений и осмий) и неблагородные металлы (железо, медь, никель и др.) в широко изменяющихся соотношениях, зависящих от месторождения и от методов извлечения металла. Часто в шлиховой платине можно заметить два рода зерен, резко отличающихся по внешнему виду: 1) тусклые зерна, состоящие из сырой П., которая содержит 5—10 и больше процентов других металлов платиновой группы; 2) блестящие зерна, состоящие гл. обр. из осмистого иридия. Платиновые зерна быстро поддаются действию царской водки, в то время как осмистый иридий остается нерастворенным. В виду того что промышленность преимущественно интересуется самой П., а во вторую очередь—ее спутниками, выделение П. в чистом виде составляет главную задачу работы аффинажных з-дов. Аффинаж сырой платины на современных заводах начинается растворением ее в царской водке. Металлы платиновой группы, перешедшие в раствор, последовательно высаживаются из него. Нерастворившийся остаток (первые остатки) сплавляют с цинком, отгоняют последний и после этого полученную губку растворяют в царской водке. Из полученного раствора осаждают платиновые металлы. Для осаждения II. (в виде хлороплатината аммония) из первого раствора в большинстве случаев применяют хлористый аммоний. Осадок хлороплатината прокаливают до разложения его и образования губчатой платины, к-рую прессуют и плавят в печах особой конструкции или в электрич. печах высокой частоты. После этого производится последовательное осаждение других металлов: иридия—в виде хлороиридата аммония, а других—путем восстановления фильтрата железом и цинком. При этом получают вторые остат-к и, или первую чернь, поступающие в обработку для разделения содержащихся в них металлов. В основном процессе аффинажа П. раснадается на след. 11 стадий.

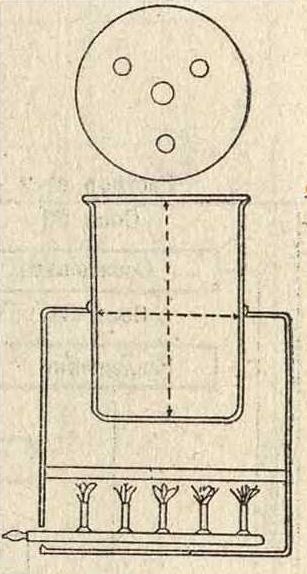

I. Обработка сырой П. царской водкой при нагревании и отделение нерастворимого осмистого иридия и песка, состоящего из различных нерастворимых минеральных зерен. Перед этим насколько возможно отделяют золото (горячей ртутью) и хромистый железняк (промывкой), обычно встречающийся в уральских месторождениях. Для растворения подготовленной т. о. шлиховой П. применяют смесь из трех объёмов соляной кислоты (в 20°Вё) и одного объёма азотной кислоты (в 35°В6). На 1 килограмм П. расходуется ок. 4 л царской водки. Растворение производится при ί°=80°. Один из распространенных аппаратов для растворения П. состоит из цилиндрич. фарфоровых сосудов с пришлифованными крышками (емкостью около 30 л). Крышки имеют 3 отверстия: 1) для всыпания П., 2) для вливания кислоты и 3) для отвода газов, выделяющихся при растворении. Аппарат другой конструкции представлен на фигуре 5. Он имеет в фарфоровой пришлифованной крышке четыре тубуса: 1) для мешалки, 2) для выхода газов,

3) для термометра, 4) для вливания к-т. Растворение в этих аппаратах производится в вытяжном шкафу при хорошей тяге. Аппараты первого типа вмещают около 3 килограмма сырой П., второго—около 5—6 кз. В одном аппарате производят раза 2 — 3 последовательное растворение (одно растворение продолжается от 12 час. до суток). Полученные после растворения растворы собирают в полусферические фарфоровые чашки (на 8—9 л) и выпаривают при частом помешивании на голом огне или на песчаной бане. После этого выпаривают с прибавлением чистой соляной кислоты для перевода всех солей в хлористые и для удаления всех азотистых соединений. Под конец выпаривания ί° должна достигать 140°, т. к. в противном случае иридий может не восстановиться. Если остались азотистые вещества и не восстановился иридий, то возможно осаждение значительного количества его вместе с П.

После обработки горячей водой содержимого чашки раствор сливают в особый керамиковый сосуд, в котором выделяется незначительный осадок, состоящий из золота и небольшого количества хлористой платины. Для более полного отделения П. от других металлов при последующем осаждении (особенно от иридия) рекомендуется предварительноепродолжительноевыпаривание с серной к-той (50%), которое производится непосредственно после растворения П. в царской водке (доведя t° при выпаривании до 170°). При этом спутники П. (и частично она сама) переходят в соединения, из которых они не осаждаются хлористым аммонием.

II. Осаждение П. в виде хлоро-платината аммония. Из полученного раствора после некоторого разбавления его (до 30°Ве) осаждают П., приливая для этого раствор хлористого аммония (10° Вё) в количестве 2 л на 1 л обрабатываемого раствора. Осаждение П. продолжается до 4 час. При более продолжительном стоянии осаждается часть иридия. После этого декантируют раствор и осадок промывают раствором нашатыря. Фильтрацию осадка производят или в холщевых мешках под давлением или на керамиковых фильтрах с отсасыванием. Промытый осадок высушивают и прокаливают в кварцевых тиглях в печах при Г около 800° в восстановительной атмосфере (в течение около 8 час.). О чистоте полученной платины судят путем одного из следующих испытаний: 1) по цвету осадка хлороплатината, 2) по величине термотока при определенной t° возбуждаемого термопарой, одна из проволок которой сделана из испытуемой П., и 3) спектрографически. После первого осаждения удается получить платину, достигающую чистоты 99,8%. Кроме указанного метода П. можно осаждать щавелевой к-той или аммиаком (по способу Черняева) в виде соли nefipoHe(PtCl2-2NH3).

III. Осаждение иридия в виде хлороиридата аммония. При более продолжительном стоянии маточного раствора после осаждения П. осаждается хлоро-иридат аммония и нек-рая часть оставшейся в растворе П. (также в виде хлороплатината). Для более полного осадждения хлороиридата (особенно в случае предварительного выпаривания с серной к-той) следует сконцентрировать раствор и окислить соли иридия до хлороиридата путем прибавления соляной к-ты. После прокаливания полученного осадка получают губку, содержащую смесь иридия с некоторым количеством П. Для отделения П. губку обрабатывают разбавленной (1:3) царской водкой, причем платина переходит в раствор, из которого ее осаждают по указанному выше методу.

IV. Обработка вторых осадков (черни). Раствор после осаждения П. и иридия подвергается дальнейшей обработке для осаждения из него остальных металлов. Раньше на аффинажных з-дах такую обработку раствора производили непосредственно после осаждения П., но в настоящее время ей предшествует описанный процесс (III) осаждения хлороиридата. Для осаждения применяется полосовое мягкое железо. Иногда его заменяют цинком (ускорение реакции) или после осаждения железом производят осаждение цинком. К раствору, подлежащему осаждению, прибавляют серной кислоты. По окончании осаждения (о чем узнают по испытанию раствора действием на него цинка в кислом растворе) отфильтровывают выделившийся черный осадок на фильтре с отсасыванием, промывают горячей водой, высушивают, прокаливают и после этого обрабатывают разбавленной (1 : 3) серной кислотой для удаления меди.

V. Полученный осадок, т. наз. очищенную ч е р н ь, обрабатывают царской водкой, разбавленной водой в отношении 1:3. При этом получают: 1) раствор, содержащий палладий, часть П., не осажденной хлористым аммонием, следы иридия и родия, перешедших в раствор при обработке разбавленной царской водкой; 2) нерастворимую чернь, которая содержит родий и иридий. Чернь отделяют фильтрованием через бумагу и промывают горячей водой. В случае высокой ί° при выпаривании П. частично переходит в низшую степень окисления, что связано с выделением ее в осадок при описанной обработке. То яге происходит, если в растворе остались хотя бы следы азотистых соединений.

VI. Извлечение палладия и остатка платины из раствора. Для этого после осаждения из раствора (V) хлористым аммонием следов П., родия и иридия осаждают мягким железом палладий в виде черного порошка, который подвергается затем очистке; металл поступает в продажу в виде губчатого палладия.

VII. П ол учение иридия и родия, Нерастворимую чернь (V) после обработки разбавленной царской водкой сплавляют с перекисью бария. Полученный сплав обрабатывают смесью 15 ч. соляной и 2 ч. азотной кислоты. Если масса растворится не полностью, то остаток еще раз сплавляют с перекисью бария. Полученный раствор выпаривают и обрабатывают горячей водой, подкисленной царской водкой (на 15 ч. НС1 2 ч. HN03). Нерастворившуюся кремнекис-лоту отфильтровывают. Раствор с промывными водами упаривают, и барий выделяют из раствора серной кислотой. Из раствора при нагревании выделяют иридий в виде хлороиридата аммония прибавлением хлористого аммония. Раствор подкисляют серной к-той и осаждают из него родий путем восстановления металлич. железом.

VIII. Обработка осмистого иридия. Нерастворимый осадок (I) осмистого иридия, оставшийся после первой обработки царской водкой, сплавляют с цинком, чтобы сделать возможным дальнейшее разложение его. Цинк удаляют путем отгонки в тигле. Для этого в крышке графитового тигля проделывают небольшое отверстие для выхода паров цинка. Полученную так. образом губку, легко растирающуюся в порошок, раньше обрабатывали царской водкой и раствор после этого выпаривали. В настоящее время этот процесс обработки царской водкой заменен другим, состоящим в прокаливании губки с перекисью бария. После этого полученную массу выщелачивают водой для удаления избытка перекиси бария и бариевого силиката.

IX. Отделение осмия от иридия. Полученную т. о. черную Maccy(VIII) подвергают обработке в дистилляционном аппарате, в к-ром отгоняют с паром осмиевую к-ту, полученную в результате предыдущего (VIII) процесса окисления. Отгонка продолжается в продолжение 5—6 часов. В течение дня перегонный аппарат обрабатывает 20 килограмм окисленного продукта, что соответствует 7—8 килограмм сырого осмистого иридия. Отогнанную кислоту собирают в приемниках и восстанавливают до металла путем, прокаливания в графитовом тигле.

X. Дальнейшая обработка осмия производится двумя способами. По первому—содержимое приемников дистил-ляционного аппарата (IX) переводят в фарфоровую чашку, приливают в нее аммиака для перевода осмия в амид путем подогревания в течение 11/2 часов. После этого отфильтровывают осадок и прокаливают его в графитовом тигле. Этот способ вреден для здоровья из-за выделения ядовитых паров. Менее опасным является перевод содержимого приемников в раствор сернистого натрия, причем осаждается сернистое соединение осмия. Из него получают металлический осмий путем последовательного отфильтро-вывания, промывания и прокаливания.

XI. Отделение иридия от рутения. Из раствора, содержащего иридий и рутений, последние осаждают хлористым аммонием. Полученную губку прокаливают. Ранее эти металлы не отделяли один от другого. В настоящее время на аффинажных заводах ставится их разделение. Этого достигают плавкой в закрытом серебряном тигле с едким кали и селитрой. При этом рутений окисляется до рутениевокислого калия и выщелачивается водой. Нераство-рившийся металлич. иридий подвергают дополнительной обработке для удаления загрязняющего его рутения. Рутений восстанавливают из раствора цинком. По другому методу разделение достигается после сплавления металлов с едким кали и селитрой путем отгонки рутения с хлором. Если требуется, чтобы металлы были весьма чисты, то полученный металл подвергают дальнейшей очистке. В большинстве случаев для этого прибегают к повторному осаждению до получения металла требуемой чистоты.

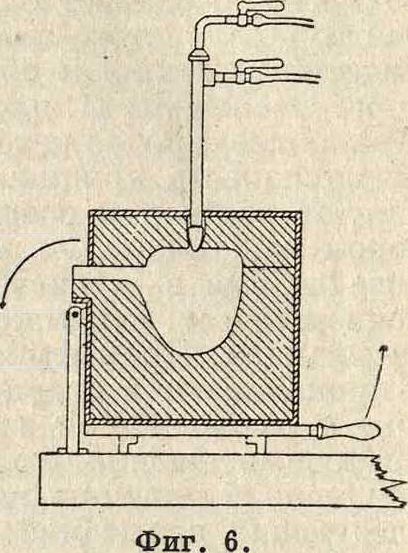

Плавка П. Раньше губчатую П., получаемую в процессе аффинажа, увлажняли и прессовали в стальных формах, прокаливая при нагревании. Расплавление П. в настоящее время производится в печах с кислородно-водородным пламенем (фигура 6). Печь делается из двух кусков негашеной извести или другого огнеупорного материала, получаемого обжигом известкового камня или магнезита, скрепленных железным кожухом. В верхнем имеется отверстие для горелки. В нижнем—находится углубление для расплавления П., имеющее желобок для отливки металла. Вместо водорода в промышленной практике иногда употребляют светильный газ или окись углерода. Для расплавления количеств бблыних 1 500 г употребляются 2 горелки. Кислород подается под давлением (из бомбы). В качестве материала для приготовления печи пользуются известью, получаемой из известняка или доломита; также пользуются и другими огнеупорными материалами (например магнезитом). Кроме расплавления П. одновременно происходит процесс ее рафинирования, так как сырая П. часто содержит осмий и кремний; осмий окисляется в осмиевую к-ту и выделяется; кремний с известью дает силикат

(в виде королька), к-рый затем всасывается стенками печи. Для расплавления 1 килограмм платины требуется ок. 60—70 л кислорода при давлении 12—15 миллиметров ртутн. столба. Отливку производят в формы, которые м. б. сделаны из туфа, извести или железа (окисленного с поверхности и смазанного графитом).

За последние годы сильно развилась плавка платины в электрических печах. Одной из наиболее распространенных является индукционная печь высокой частоты «Аякс-Норсреп» фирмы Ajax-Wyatt Electric Furnace Со. Огнеупорным материалом для этих печей служит окись тория, окись циркония; менее удовлетворительные результаты дали тигли из извести и магнезии.

Платиновые металлы, или спутники П. Они представляют группу следующих металлов: палладий, иридий, родий, рутений и осмий. Они имеют ряд общих физических и химических свойств, а также объединяются своим положением в периодической системе элементов. Их главнейшие общие свойства—сходство в цвете, высокая ί°,„“. и большой удельный вес. Кроме того всё они за исключением палладия трудно поддаются растворению. По внешнему виду они серебристо-белые с металлическим блеском и сохраняют блеск в сухом воздухе. В следующей таблице указаны физические свойства металлов этой группы.

Металлы в виде фабрикатов или полуфабрикатов очень трудно отличить по внешнему виду, и в большинстве случаев для этого необходимо произвести химический анализ. В практике чаще других встречаются П. и палладий. Их нетрудно различить при помощи капли царской водки. В то время как на холоду она слабо действует на П. и не оставляет на ее поверхности никаких следов, палладий легко поддается растворению царской водкой и на поверхности его образуется коричневое окрашивание. По уд. в платиновые металлы распадаются на 2 группы: 1) тяжелые металлы осмиевой группы (И.,

Физические свойства металлов платиновой группы.

| Уд. в. | Оттенок | Твердость | |||

| Металл | Ь пл. | по Брине лю | по Эрик-сену влш | ||

| Платина. | 1 770 | 21,5 | Серебряно-белый | 47 | 12,2 |

| Палладий. | 1550 | 11,3 | » » | 49 | 12,0 |

| Иридий. | 2 350 | 22,4 | Средний между се- | 172 | — |

| Родий. | 1950 | 11,5 | ребром и оловом, слегка сероватый Бледноголубой (по- | 139 | |

| Рутений. | 2 450 | 12,0 | хош на алюминии) Очень похож на | 220 | _ |

| Осмий. | /2 500 2 700 | 23,0 | платину

Оловянно-белый с серо-голубым оттенком |

— | — |

иридий, осмий) и легкие металлы рутениевой группы (палладий, родий и рутений). Надо заметить, что уд. в их изменяется в зависимости от условий их обработки (уд. в литой П,—21,5, прокаленной проволоки— 21,43, подвергнутой механической обработке—21,39). Осмий представляет вещество с наибольшим уд. весом. Платиновые металлы весьма стойки и не поддаются действию воздуха или кислорода, и это обусловливает их высокую промышленную ценность. При весьма высоких t° они также не поддаются действию кислорода за исключением осмия, который сгорает в четырехокись. Из числа других палладий и рутений окисляются с поверхности при нагревании. За исключением осмия (окисляющегося и улетучивающегося при плавлении) они без особых затруднений плавятся в пламени гремучего газа или в электрич. печи (например в печи высокой частоты). П. и палладий в расплавленном состоянии поглощают кислород; при затвердевании происходит разбрызгивание. П. и палладий обладают значительной ковкостью и тягучестью: хорошо прокатываются в виде тонких листов и протягиваются в виде тонкой проволоки, поддаются штамповке. Палладий обладает этими свойствами в меньшей степени, чем П.; при белом калении оба они свариваются; при механической обработке твердеют; при отжиге приобретают большую мягкость. Темп-pa отжига чистой П.—650° (для торговых сортов ее—1 000° в течение 10 минут), палладия—темп-pa красного каления. Другие металлы этой группы хрупки; иридий и родий обладают некоторой ковкостью при накаливании докрасна. Все металлы платиновой группы трудно поддаются действию кислот и других реагентов (за исключением палладия, растворяющегося в горячей азотной к-те). П. имеет низкую электропроводность. Коэф. расширения весьма низок и близок к коэф. расширения стекла. Царская слабо действует на рутений и не действует на родий и иридий. Последние металлы (Rh и 1г) растворяются после сплавления с кислым сернокислым калием. П. и нек-рые другие металлы после сплавления со значительным количеством серебра переходят в раствор при обработке этого сплава азотной к-той. После сплавления с цинком и растворения избытка цинка в соляной кислоте П., рутений и родий дают порошки. Вышеуказанное свойство—растворять кислород—возможно стоит в связи со способностью адсорбировать кислород и благодаря этому производить каталитич. действие при различных химич. процессах (смотрите Катализ). П. и палладий в тонкоизмельченном состоянии широко применяются в качестве катализаторов. Многие соли этих металлов имеют довольно значительное промышленное применение.

Лит.: По металлургии и аффинажу платины. Дю пар к Л., Обработка сырой шлиховой платины и металлургия платины, пер. с Франц., «Известия Ин-та по изучению платины и других благородных металлов», Л., 1927, вып. 5, стр. 322; Брох М., С е н-К л е р-Д е в и л л ь Г. и Стас, Получение платины и иридия в химически чистом состоянии, пер. с франц., там же, стр. 304; Соболевский П., Об очищении и обработке сырой платины, там же, вып. 5, стр. 206; Клаус К., Химич. исследо вание остатков уральской платиновой руды и металла рутения, там же, стр. 226, и в «Liebigs Annalen», Lpz.—Heidelberg, 1858, В. 107, р.143;Кованько1-й, Описание способа обработки сырой платины, платиновых обрезков и оммков, введенного на СПБ монетном дворе в 1841 г., «Известия Ин-та по изучению платины и других благородных металлов», Л., 1927, вып. 5, стр. 219; БарабошкинН. Н., Перспективы развития аффинажа благородных металлов, «Серп и молот», Свердловск, 1920, 6, 7; О д и н ц о в Д. Я., Техно-химия платины, «Горное дело», М., 1920, 2—3 и 6; Л е б е-динскийВ.В.и ХлопинВ.Г., Выделение чистой платины из платиновой руды, «Известия Ин-та по изучению платины и других благородных металлов», Л., 1926, вып. 4, стр. 317; Жемчужный С. Ф., Получение чистой платины и ее свойства, Л., 1916; МилиусФ.иМацукелли А., Об анализах платины, «Известия Ин-та по изучению платины и других благородных металлов», Л., 1926, вып. 4, стр. 412; Черняев И. И., там же, 1928, вып. 8, стр. 192; Плаксин И. Н., Металлургия золота, гидрометаллургия и аффинаж серебра и платины, ч. 1 и 2, М., 1930; ЗвягинцевО.Е., К столетью русской платины, «Известия Ин-та по изучению платины и других благородных металлов», Л., 1927, выпуск 5, стр. 5; Фридман Э. X., Историч. очерк платинового дела в России, там же, стр. 23; Ш у р ы г и н Μ. Ф., Платина на мировом рынке, «Цветные металлы», М., 1930, 7; ПлаксинИ. Н., Извлечение платины хлоринацией, «МС», 1929, 12, стр. 1615; его же. Новый процесс амальгамации платиновых и золотых руд, «Цветные металлы», М., 1930, 5; е г о же, Платиновая промышленность в Трансваале, там же, 7; е г о ж е, Теория амальгамации золотых, серебряных и платиновых руд (печатается); ВысоцкийН.К., Платина и районы ее добычи, ч. 1, П., 1923; Захаров В., Добыча платины из медно-никелевых руд Седбери, «Цветные металлы», 1930, 10, стр. 1439; D u р arc L. et Tikonovitzh, Le platine et les gltes platini-ieres de 1’Oural et du Monde, G6n6ve—Sonar, 1920; S m i t h E. A., The Platinum Metals, L., 1925; Voi-s i n J., Les mfitaux prCcieux, P., 1921; UUm. Enz., B.S; Wagner P, The Platinum Deposits a. Mines of South Africa, L., 1929; Μ ϋ n z e г &., Das Platin, Lpz., 1929; Platinum Bibliography, «U. S. Bureau of Mines Techn. Pap.“, Wsh., 1919, 270; Platinum in Black Sands of Oregon and Northern California, ibid., 196; HeikesY. C., Platinum a. Allied Metals in 1928, ibid., 1929; Platinum Recovery from Jewelers Wastes, ibid., 270; Prentice T. K. a. Murdoch P., The Recovery of Platinum from Dunite Rock at Onverwacht Transvaal, «The Journ. of the Chem., Metal, a. Min. Soc. of South Africa», Johannesburg, 1929, v. 29, 7, p. 157. И. Плаксин.