> Техника, страница 72 > Подковные гвозди

> Техника, страница 72 > Подковные гвозди

Подковные гвозди

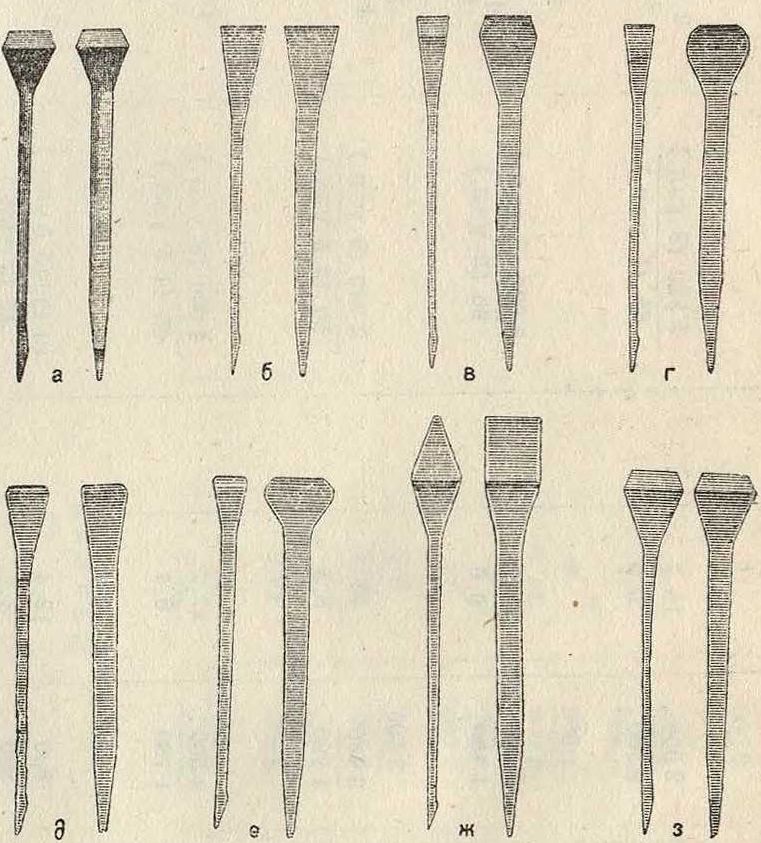

Подковные гвозди. Материалом для П. г. служит квадратная проволока из лучшего мягкого сименс-мартеновского литого железа (около 0,06% С, 0,25—0,3% Мп и =£0,02% Р и S) с сопротивлением на разрыв ок. 35 к г/мм2 при удлинении ^ 30%. Главными условиями являются гомогенное, плотное, мелкозернистое строение металла и большая пластичность его. Предпочитается шведское, чешское, а также верхнесилезское железо. Размеры проволоки соответствуют наибольшим размерам головки гвоздя; она доставляется обычно в кругах по 80—90 us весом. Различные формы П. г. приведены·

Фигура 1.

на фигура 1: а, б, в, г—П. г. для ковки лошадей, д—для ковки ослов, е—П. г. для ковки скаковых лошадей, ж—П. г. для зимней ковки, з—для ковки волов. Первой операцией является отжиг проволоки при 760° в горшках или муфелях; последнее гораздо экономичнее, так как продолжитель ностьотжига при этом составляет лишь 3 часа против 8 в горшках, и кроме того» муфели не так скоро прогорают. Недостатком отжига в муфелях является жесткость проволоки от быстрого охлаждения при вынутии ее из печи. Поэтому для гвоздей-особо трудной выделки проволоку, несмотря на удорожание, отжигают в горшках. Муфели делаются из лучшего шамота (держатся гораздо дольше, чем чугунные), а горшки—из сварочного железа. Печи применяются с полной или полугенератор-ной топкой. После отжига проволоку перематывают на ребро (то есть О), чем достигается устранение всегда имеющихся после волочения перекручиваний, могущих вызвать впоследствии остановку и даже поломку машин; одновременно проволока механически очищается от части окалины. Для окончательного удаления последней про-

волоку травят в 15—20%-ном растворе серной кислоты (66° Be), который нагревается паром до 45° в течение 1—2 ч. (при холодном травлении—6—8 ч.). Протравленную проволоку промывают водой, после чего последние следы кислоты нейтрализуют погружением в кипящую известковую воду. После этой подготовки проволока идет в гвоздильные прессы, в которых стержень гвоздя отковывается начерно при помощи четырехщечного пресса (смотрите Гвоздильное производство), а головка расклепывается штампом, приводимым в движение эксцентриком или кулачковой шайбой. Машина делает 80—90 гвоздей в минуту, причем один рабочий обслуживает обычно две машины. Высокие требования, предъявляемые к точности размеров П. г., требуют постоянного контроля производства, для чего каждый рабочий снабжается калибрами, которыми он от времени до времени проверяет форму и, размеры гвоздей. О всяком уклонении от нормы он немедленно сообщает слесарю-установщику (один на 8—10 станков), к-рый приводит машину в порядок. Для каждого сорта и № гвоздей необходим набор инструмента, состоящий из 4 щек для отковки стержня, одной двух-или четырехдольной матрицы и штампа для головки. Щеки и матрица делаются из твердовязкой, закаливаемой в воде инструментальной стали (0,45—0,50% С), а штемпель—из твердой, закаливаемой в масле инструментальной или легированной стали. Полученный на гвоздильных прессах полуфабрикат отличается большой твердостью идолжен быть отожжен для дальнейшей обработки. Отжиг производится в железных горшках вместимостью 80—100 килограмм при 760° в течение 2—3 ч., после чего гвоздям дают остыть, не вынимая их из горшков. После отжига гвозди полируются во вращающихся барабанах (смотрите Гвоздильное производство) и затем поступают в специальные машины для оттягивания и обрезки (цвиковки) острия. Вытягивание острия производится прокаткой (фигура 2): гвозди a кладутся в гнезда вращающегося магазина б, который подводит их поодиночке к наковальне в, снабженной вырезом, где помещается стержень гвоздя, причем поверхность наковальни по обеим сторонам канав-Фигура 2. ки в точности воспроизводит профиль наружных очертаний гвоздя и служит направляющей для вальцов а—а, прижимаемых к наковальне сильными пружинами е—е с помощью стальной плиты "б. Вальцы прокатываются сверху вниз и вытягивают при этом стержень гвоздя, придавая ему точный профиль. Получающийся при этом излишек материала по сторонам стержня обрезается затем особым штампом, который одновременно выдавливает фаску на передней поверхности гвоздя. Прокатная и обрезная машина обслуживается одной работницей, вкладывающей вручную гвозди в магазин (производительность 75—85 шт. в минуту); попытки заменить ручной труд машинным не привели до сих пор к положительным результатам, причина чего лежит в несимметричной форме гвоздей. После обрезки гвозди еще раз слегка полируют в барабанах, выбраковывают (эта работа производится малоква-лифицир. рабочими) и пакуют. Потеря материала при правильной организации работы, включая угар, потери при травлении, обрезки, брак и т. д., не должна превышать 12%.

Лит.: Б orner М., Drabt-Welt Buch, 2 Aufl.,

Halle a/S., 1929; «Stahl und Eisen», 1913, 1916 u. 1924; «Engineer», L., 1924; «Iron Age», N. Y., 1925, v. 114; «Z. d. VDI», 1906 u. 1913; «Werkstattstechnik», Berlin; «Anzeiger i. die Drahtindustrie», Berlin; «Draht-Welt», Halle a/S.; «Jahrbucher fiir die Drahtindustrie», Halle a/S.; «Ztschr. fiir die gesamte Draht- u. Bahneisemin-dustrie», Bochum. л. Павлушков.