> Техника, страница 72 > Подшипники

> Техника, страница 72 > Подшипники

Подшипники

Подшипники, опорные детали шипов валов (смотрите), осей (смотрите) и других вращающихся или качающихся частей машин. По роду трения П. подразделяются на скользящие, шариковые и роликовые (смотрите). В П. первой группы шип соприкасается с подшипником по поверхности обычно цилиндрической. В II. второй группы шип опирается на шарики или ролики, то есть в этих П. соприкосновение происходит в отдельных точках или по отдельным линиям. При работе скользящих П. имеет место трение скольжения, при работе шариковых или роликовых П. имеет место значительно меньшее по величине трение качения. Особняком стоит третья группа ножевых опор; опоры эти в зависимости от величины передаваемого давления имеют форму острого или тупого ножа и применяются лишь при качательных движениях с малыми углами отклонения. По направлению действия нагрузки различают П., когда нагрузка действует перпендикулярно оси шипа, от подпятников или упорных П., когда нагрузка действует гл. обр. в осевом направлении (смотрите Пяты и подпятники).

При проектировании П. руководствуются следующими соображениями. 1) Размеры необходимо брать соответственно возникающим усилиям с достаточным запасом в отношении прочности, величины удельного давления и надежного отвода тепла;, кроме того размеры должны обеспечить достаточную жесткость П. против вредных деформаций и сотрясений. Отвод тепла, в к-рое превращается работа трения, должен быть обеспечен достаточной поверхностью охлаждения, поскольку не возникает необходимости применять даже искусственное охлаждение

Исходными данными при проектировании II. служат размеры шипа или вала, которые определяются заранее. 2) Применение вкладышей к трущейся поверхности шипад.б. обеспечено или точной пригонкой или применением са-моустанавливающихся вкладышей (принцип Селлерса). 3) Изнашивание должно иметь место лишь на трущихся поверхностях вкладышей; шипы сохраняют от износа путем выбора надлежащего металла для вкладыша. 4) Вредное влияние износа вкладыша на правильное положение вала устраняется путем подтягивания вкладышей в направлении главных действующих усилий, их шабровкой или путем замены вкладышей. Плоскость разреза вкладышей не должна совпадать с направлением действующих усилий.

5) Надежность работы должен быть обеспечена подводом достаточного количества масла и рациональным его распределением. 6) Необходимо обеспечить экономный расход масла, притом только во время работы, а также сбор отходящего масла; последнее необходимо также для содержания И. в чистоте. 7) Простое и доступное обслуживание П. Действие смазки во время работы П. должно легко проверяться. В сильно нагруженных П. температура должна контролироваться термометром. 8) Конструкции П., находящих широкое применение, должен быть проработаны в целях массового или серийного производства. Число однотипных П., отличающихся лишь размерами, должен быть ограничено нормированием.

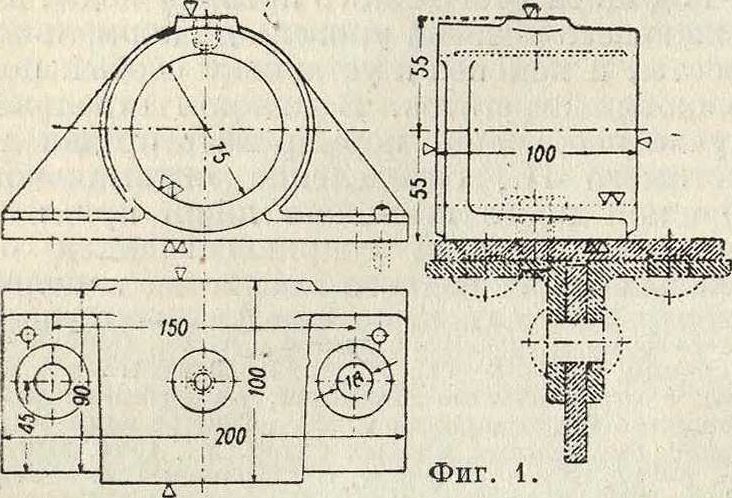

П. скользящие для нагрузок, действующих перпендикулярно оси шипа. На фигуре 1 и 2 представлены глухой и фланцевый П., отливаемые из чугуна. Эти П. надеваются на вал в осевом направлении и приклепываются или привертываются к станине машины или к ее частям. Если материал в смысле износа не является подходящим, то вставляют бронзовые, чугунные или стальные втулки, которые фиксируют штифтами, пружинами ит. п., чтобы предотвратить смещение втулки относительно корпуса П., что может вызвать закрытие отверстия для смазки и прекращение смазки. Наименьшее отношение длины втулки к диаметру в свету берут равным 1:1, наибольшее 3:1, для больших диаметров 2:1. В тех случаях, когда вследствие особенностей монтировки вала или по условиям изнашивания целая втулка неприемлема, делают П. разъемными. Конструкция разъемных П. состоит из корпуса, вкладышей, крышки и болтов.

Вкладыши. Для тех случаев, когда слой смазки отделяет шип от вкладыша, безразлично, из какого материала будут выполнены вкладыши, но так как при пуске в ход и ударах возникает трение без смазки или с недостаточной постоянной смазкой, то в зависимости от окружной скорости, величины удельного давления и назначения рабочая (трущаяся) часть вкладыша делается из соответствующего материала. Плотное прилегание вкладыша и шипа есть одно» из условий относительно равномерного распределения давления на опорную поверхность; только при этом условии смазка не выжимается из-под шипа, и подшипник не будет разогреваться. Конструкция вкладышей должна быть так продумана, чтобы был обеспечен надежный подвод, распределение и отвод смазки во время работы П.

Металл, применяемый для вкладышей. Для изготовления вкладышей чаще всего применяют чугун, бронзу, латунь и белый металл. Чугун дешевле других материалов и применяется при медленно вращающихся или редко работающих шипах, наир, в грузоподъемных машинах с ручным приводом, где изнашивание имеет второстепенное значение; здесь удельное давление принимают равным 25—30 килограмм/см2, а при малых скоростях дажедо50кг/сж2. Другое большое распространение чугун получил в П. для трансмиссий, наир, в П. сист. Селлерса. Бронза представляет собой крепкий, плотный и гладкий, но зато и дорогой металл. Бронзовые вкладышигл.обр. применяют там, где имеет место переменная нагрузка; удельное давление на вкладыши принимают в 40—60 килограмм/см2. Крупным недостатком бронзовых вкладышей является задирание шипа

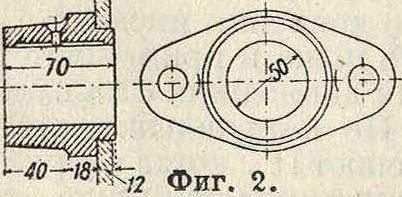

Фигура 3; Фигура 4.

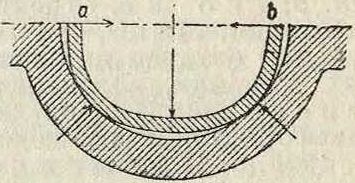

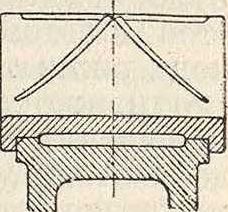

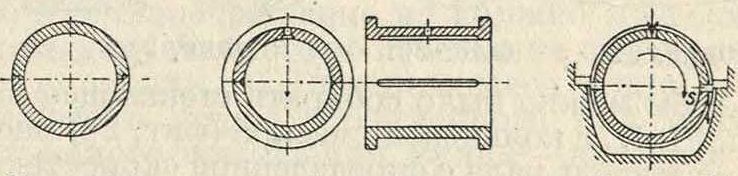

при нагревании. Бронза, идущая для вкладышей, в среднем имеет следующий состав: 83% меди, 17% олова, иногда содержит незначительное количество цинка; в последнем случае сплав состоит из 82% меди, 16% олова и 2% цинка. Применяется также и фосфористая бронза (присадка в 0,5—1% Р). Толщину стенок вкладыша согласно обозначениям на фигуре 3 берут по эмпирической формуле s=0,05d +5 миллиметров до s=0,07d + 5 миллиметров. Вкладыш из этих сплавов, нагретый за счет работы трения выше чем корпус П., расширяется больше его и принимает форму, как указано на фигуре 4, нажимая в точках ей Ь на шип настолько, что происходит его задирание. Во избежание этого вредного явления делается зазор между поверхностями шипа и вкладыша вдоль кромки последнего, как это показано на фигуре 3 заштрихованной площадью, плотное же прилегание шипа к вкладышу делают на весьма узких полосках по концам длины вкладыша. Белый металл (смотрите) получает все большее применение во вкладышах, особенно при повышенной окружной скорости шипа. Сам по себе белый металл не обладает достаточной крепостью

| с///////////, | |||

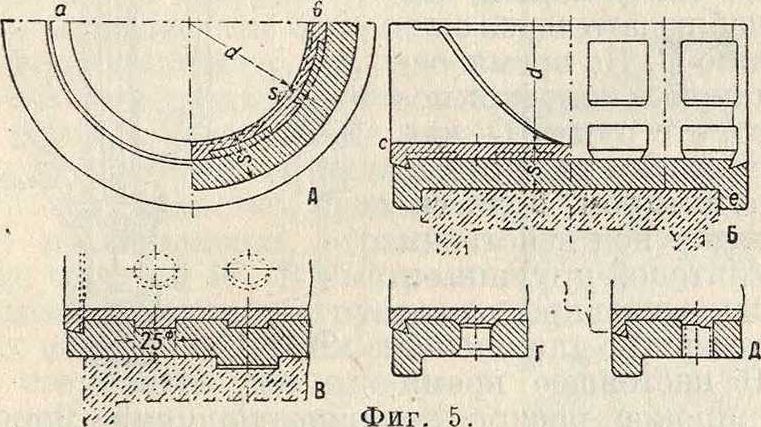

и применяется лишь как заливка вкладышей из чугуна, стального литья, бронзы и латуни. Достоинством белого металла является быстрая приработка к форме шипа, что обеспечивает хорошую смазку. Для того чтобы заливка надежно была соединена с телом вкладыша, делают в нем поперечные и продольные выемки (пазы) сечения в виде ласточкина хвоста, заполняемые белым металлом, как указано на фигуре 5, А и Б, или же делают круглые углубления (фигура 5, В) или сверления (фигура 5,Г и Д). Особенно важно, чтобы заливка не отставала от вкладыша на кромках а и Ь (фигура 5, А) и концах -с и е (фигура 5, Б). В случае, если шип нажимает на торцевую поверхность вкладыша, надо и ее залить белым металлом (фигура 5,Б), или же

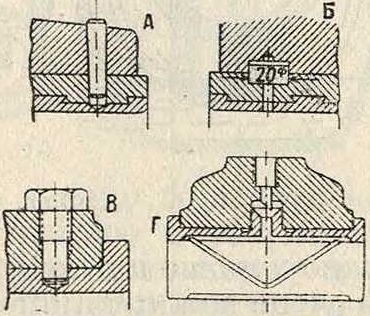

заливку в радиальном направлении делают шире, чем опорное кольцо (борт) шипа (фигура 5, Д). Толщина Sj заливки (фигура 5, А) принимается равной: s^O.OEd + Z миллиметров до s1=0,03d+ + 3м. Углубления в виде ласточкина хвоста берут в 2—5 миллиметров. Толщину s вкладыша, включая толщину заливки, по Липдперу берут: для чугуна s= 0,12d+12 миллиметров; для литой стали s=0,09d+9 миллиметров; для бронзы и меди •s=0,08d+8 миллиметров. Заливка из белого металла протачивается с последующей полировкой или вальцовкой. Вкладыши небольших диаметров обрабатываются пуансоном, имеющим режущие ребра, как это показано на фигуре 6. Заслуживает быть отмеченным применение вкладышей из твердого дерева в прокатных станах.

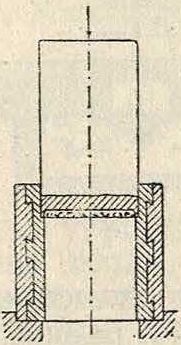

Устройство вклады.шей. От сдвига в осевом направлении вкладыш удерживается бортами, плотно прилегающими к кор-п усу и крышке П., как показано на фигуре 5, Б. От вращения вкладыш удерживается штифтами (фигура 7, А), закладн. кольцами (фигура 7, Б),

Фигура 6. Фигура 7.

болтами (ф"7. 7, В), приливами (фигура 7, Г). Неправильная конструкция П. показана на фигуре 8, так как здесь поверхность прилегания вкладыша к основанию П. весьма незначительна, что ухудшает отдачу тепла. Длинных относительно! диаметра П. рекомендуется избегать, т. к. на кромках вкладышей при прогибах вала могут возникнуть высокие местные напряжения,или же делать вкладыши самоустанавливающимися на шаровых опорах. Стыки вкладышей, равно как и крышек П., необходимо расположить сообразно с направлением действующих нагрузок. В виду относительно малой сопротивляемости краев вкладышей необходимо, чтобы направление равнодействующей проходило возможно дальше от краев, как например это указано на фигуре 9, где изображен П. с косым разъемом.

Трение в П. Хотя обыкновенный П. и называется опорой скользящего трения, но при правильной его смазке трение скольжения шипа по вкладышу не должно иметь места; коэфициент трения скольжения между металлами значителен, и при быстром вращении нагруженного шипа трение его по вкладышу выделяло бы столько тепла, что П. мог бы раскалиться; кроме того и износ шипа и вкладышей при их соприкосновении был бы значительный. Во избежание этих нежелательных явлений П. необходимо смазывать настолько обильно, чтобы слой смазочного масла отделял шип от П.; тогда шип будет скользить не по вкладышу, а по маслу, увлекая его вследствие сцепления (липкости) в движение; с другой стороны, частицы масла, прикасающиеся к вкладышу, будут по той яге причине почти неподвижны; в чрезвычайно тонком слое смазочного масла между шипом и вкладышем П. будет следовательно происходить внутреннее трение частиц, увлекаемых шипом, о частицы, задерживаемые вкладышем. Итак, вместо силы трения скольжения в смазываемом П. имеют место силы внутреннего трения, или силы вязкости (смотрите), в слое смазочного масла, следовательно трение в смазываемом П. есть гидродинамич. проблема. Основы гидродина-мич. теории трения П. дал проф. Η. П. Петров в 1883 году. О. Рейнольдс, анализируя имевшийся в то время экспериментальный материал по этому вопросу, в 1886 г. указал, что концентрич. расположение шипа и вкладыша возможно только в том случае, когда нагрузка на шип равна нулю. А. Зоммер-фельд дал нагл щное изображение зависимости коэф-та трения от основных величин: уд. нагрузки, окружной скорости, вязкости масла. Теоретич. выводы Зоммерфельда были подтверждены опытами Штрибека, определявшего коэф. трения при различных нагрузках и окружных скоростях шипа, но при одной и той же t° в смазочном слое (вязкость масла очень сильно изменяется при изменении ί°). Как показали опыты, коэф. трения П. уменьшается с повышением t° вследствие понижения вязкости масла, однако из гидродинамич. теории трения вытекает также, что слишком жидкое (мало вязкое) масло настолько увеличивает эксцентриситет шипа, что следует опасаться соприкосновения меж-I ду шипом и вкладышем; горячий П. опасен.

Фиг.

Коэф. трения зависит также от окружной скорости шипа при одинаковой <° смазочного слоя; коэф. трения с возрастанием окружной скорости сначала быстро уменьшается, а затем медленно повышается. Однако поддерживать постоянство <° в смазочном слое можно только в лабораторных условиях; в условиях обычной работы П. t° возрастает до тех пор, пока не наступит равновесие между количеством теплоты, образующимся вследствие трения, и количеством ее, отнимаемым от П. окружающим воздухом и прочими телами. В экспериментальных исследованиях новейшего времени произведено определение толщины смазочного слоя и определена зависимость коэфициента трения от продолжительности нагрузки в таких П., где нагрузка периодически повторяется через одинаковые промежутки времени.

Смазка П. Требования, которым должна удовлетворять смазка, следующие: надежность действия, легкий и доступный осмотр, незначительный расход масла; место смазки должно быть отмечено окраской особых знаков или надписями или же отливкой специальных знаков.

Густая смазка. В простейших П. густая смазка закладывается в особые чашки или поступает из специальных масленок. Согласно опытам Камерера рекомендуется чашку для густого масла делать расширяющейся-книзу, чтобы масломогло свободно опускаться. Для густого масла наибольшее распространение получила масленка Штау-фера., представленная на фигуре 10; масло за

кладывается в чашкообразную крышку, повертыванием которой время от времени оно выдавливается в П. Для смазки осей медленно вращающихся барабанов грузоподъемных машин полость для масла высверливают в торце оси;.по наполнении этой полости маслом отверстие закрывают пробкой, к-рую подвертывают по мере надобности, т. ч. смазка по радиально просверленному каналу поступает на поверхность шипа оси. Кроме описанных выше типов применяют смазку под давлением поршня, на к-рый нажимает винт. Винт приводится во вращение собачкой с храповиком, зубчатой или червячной передачей, приводимыми от вала машины; подача масла т. о. соответствует скорости вращения машины.

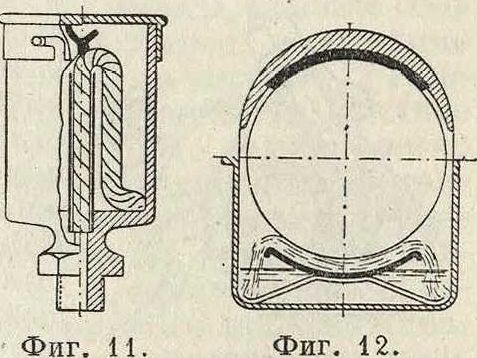

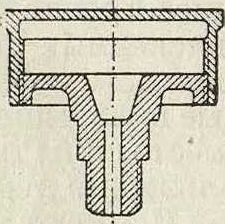

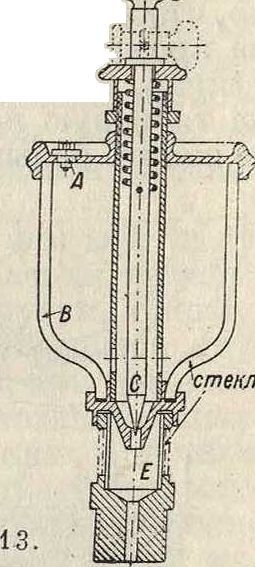

Смазка жидким маслом. Простейший вид смазки представляет собой масляная ванна, когда шип может непосредственно омыватьсямаелом, однако в виду трудностей, связанных с уплотнением ванны для предотвращения вытекания масла, эта конструкция получила распространение лишь в упорных П. (подпятниках) вертикальных и наклоненных осей и валов. Устройство масленки с непрерывной подачей, смазки по средством фитиля, как это представлено на. фигура 11, неэкономично в виду того, что масло· подается фитилем и в то время, когда, шип неподвижен. В П. подвижного состава ж. д. применяется конструкция, представленная на фигуре 12; масло, залитое в П., смазывает-шерстяную подушку, прижимаемую пружиной к шипу. Масленка-капельница представлена на фигуре 13. Через отверстие А масло· заливается в стеклянную масленку В, после чего отверстие закрывается во избежание попадания пыли.

В П. масло поступает каплями через открытое отверстие, когда игла С приподнята ручкой D.

Количество протекающего масла можно по числу капель его наблюдать через окошко Е. На время остановки шипа при повороте ручки D, как показано на чертеже пунктиром, игла садится под действием винтовой пружины и закрывает проходное отверстие для масла.

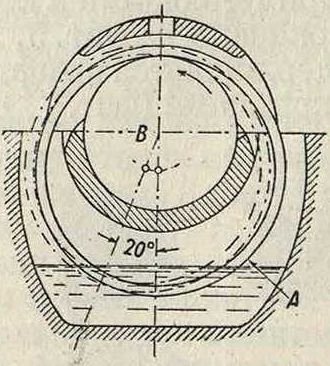

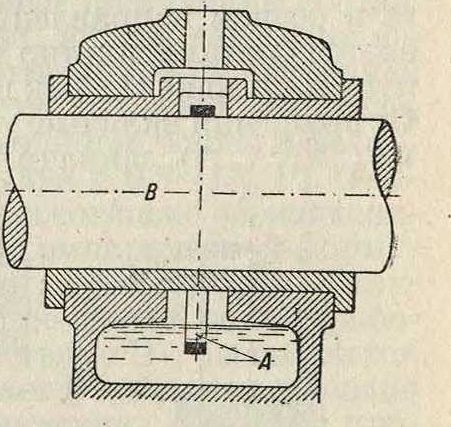

В настоящее время широкое распространение получила кольцевая смазка посредством свободно висящего или наглухо посаженного кольца. При кольцевой смазке (фигура 14) кольцо А приводится в движение силой трения о вращающийся шип В, захватывает масло, налитое-в П., и подает его на верхнюю поверхность шипа, откуда масло стекает в обе стороны в канавки вкладыша и распределяется по трущейся поверхности. Кольцо делают? из ковкого железа, стали, латуни или цинка путем обточки или выгиба. Форма сечения кольца бывает различная, но т. к. кольцо· прямоугольного сечения часто задерживается трением о боковые стенки и долгое время остается висеть неподвижным, то трапецевидная форма сечения кольца предпочтительнее. Если кольцо м. б. надето на шип с конца, то его делают целым, так как кольцо·

Фигура 14;

можно хорошо проточить и отбалансировать, что очень важно для получения равномерного вращения; если же кольцо с конца шипа надеть нельзя, то его делают разъемным. Выемка во вкладыше должен быть достаточной для того, чтобы кольцо могло свободно вращаться даже при отклонении его в сторону на угол 15—20°, как показано на фигуре 14. Вместо кольца для смазки применяют также цепь, как показано на фигуре 15, которая дает весьма хорошие результаты, но зато требует боль-

Фиг.

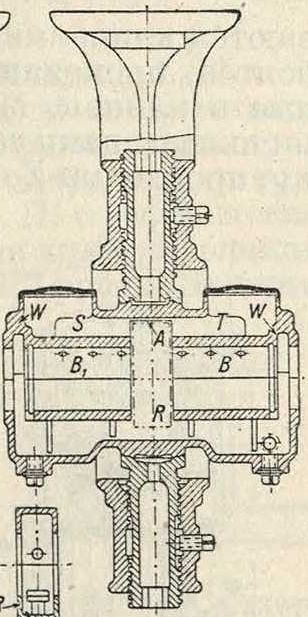

ших выемок во вкладышах. Описанные выше свободно висящие на шипе кольца не обеспечивают непрерывной подачи масла в виду возможных временных остановок; этот недостаток устранен путем при-менения крепко насаженного на вал кольца в П. завода Виль-V i феля в Ганновере (Германия),

.η---j------а— Как это видно нафигЛб.Разъ-

(k I /7 емное, аккуратно пригнан-

К) ; ·: ное кольцо R прижимается

V f к шипу пластинчатой пружи-β ной F и приводится во враще-- ние шипом. Масло, захвачен-Фиг is но е из нижней части П., в выс

шей точке снимается (соскабливается) ребром А, направляется вдоль ребер S и Т и поступает через отверстия В или

Фигура 16.

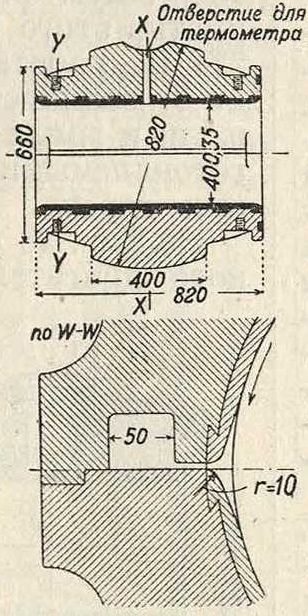

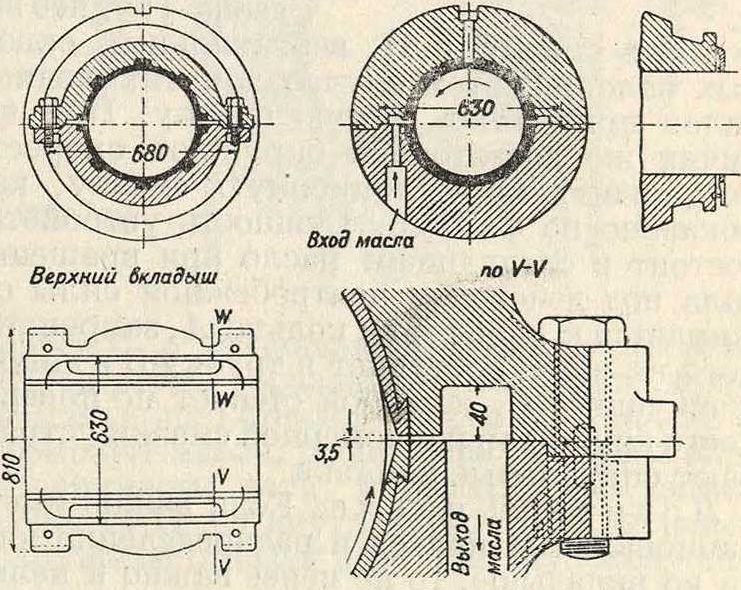

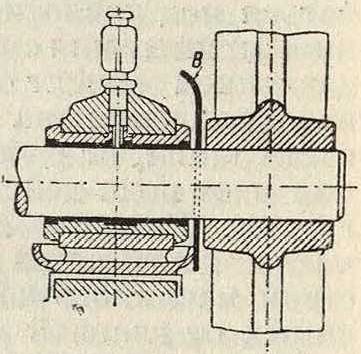

В, в зависимости от направления вращения, на трущиеся поверхности. Чтобы обеспечить непопадание масла на вал помимо вкладышей, пространство, куда масло направляется, ограничено стенкой W. В быстроходных и тяжело нагруженных шипах капельная смазка становится уже недостаточной, она должна подаваться под давлением. Границы применения смазки под давлением зависят от удельного давления на поверхности шипа, от работы трения и от рода действия нагрузок. Высокое давление масла достигается посредством масляного насоса или пресса, приводимых от главной машины. Подобная смазка под давлением применяется например в больших турбодинамо в виду большого количества тепла, получаемого в результате работы трения и подлежащего отводу маслом. На фигуре 17 представлена конструкция вкладышей самоустанавливающегося типа, применяемых в П. завода AEG для паровых турбин. Масло входит через щель между вкладышами, высотой 1 миллиметров, увлекается вращающимся шипом и выходит с противоположной стороны через такую же щель, высотой 3,5 миллиметров.

Распределение смазки во вкладышах. Надежность смазки зависит от ко личества и правильного распределения масла. До последнего времени распределение смазки осуществлялось смазочными канавками, однако согласно данным новейших исследований над явлениями трения в П. необходимо различать так. наз. вполне жидкое трение, когда между трущимися поверхностями имеется сплошной, нигде не прерывающийся слой смазки, от полусухого трения, когда частично имеет место непосредственное соприкосновение рабочих поверхностей. В П., работающих при условиях, допускающих осуществление вполне жидкого трения, смазочных канавок теперь не делают, потому что они уменьшают опорную поверхность вкладыша и прерывают (разделяют) слой масла между шипом и вкладышами, внутри которого происходит трение. по У-У по х-х

Фигура 17.

Самый простой способ подвода масла для неразъемного П., подверженного продолжительной нагрузке сверху вниз, состоит в том, что масло подводится в самой высшей точке шипа, а затем распределяется по всей длине его посредством довольно широкой канавки. В разъемных вкладышах кроется тот недостаток, что в местах их стыков кромки соскабливают масло с шипа и тем самым не только ограничивают доступ масла к наиболее нагруженным точкам, но могут совсем прекратить приток его; для того чтобы этого· не было, кромки в стыках вкладышей аккуратно пригоняют, как показано на фигуре 18; если же не представляется возможным это выполнить, то кромки в стыке снимают изнутри, оставляя соприкосновение по всей толщине вкладыша только на концах его, как показано на фигуре 19; совершенно неправильная конструкция представлена на фигуре 20, где · масло, снимаемое кромкой s, стекает в П.,

Фигура 18. Фигура 19. Фигура 20.

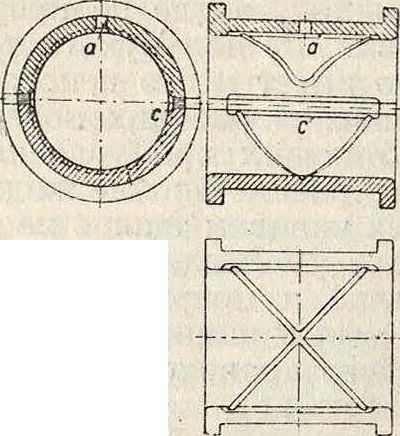

не достигая места своего назначения. Иногда ·, для изменения расстояния между вкладышами ставят прокладки (фигура 21). В месте входа масла во вкладыше делают продольную канавку а достаточной ширины и глубины для распределения масла. В П. длиной больше 30 сантиметров масло подводится через два отверстия, однако это рекомендуется делать и в П.

Фигура 21.

меньшей длины на случай возможного засорения одного из отверстий. Из продольных канавок масло идет по канавкам косого направления. В случае вращения шипа в обоих направлениях канавки делают крестообразно расположенными (фигура 21), когда же направление вращения не меняется, то, чтобы масло притекало к середине вкладыша в наиболее напряженное место, канавки делают так, как это показано на фигуре 22, изображающей развертку внутренней поверхности вкладыша. Труднее выполнить смазку в П. вертикальных сквозных валов. В этом случае для тихоходных валов применяют густую смазку. При наличии же достаточной окружной скорости устраивают циркуляционную смазку, как показано на фигуре 23. Сущность устройства состоит в следующем: масло при вращении вала под действием центробежной силы отжимается к периферии кольца А, закрепленного на валу, поступает в трубку В и наполняет чашку С, из которой стекает по поверхности шипа; для равномерной смазки устраивают спиральные канавки.

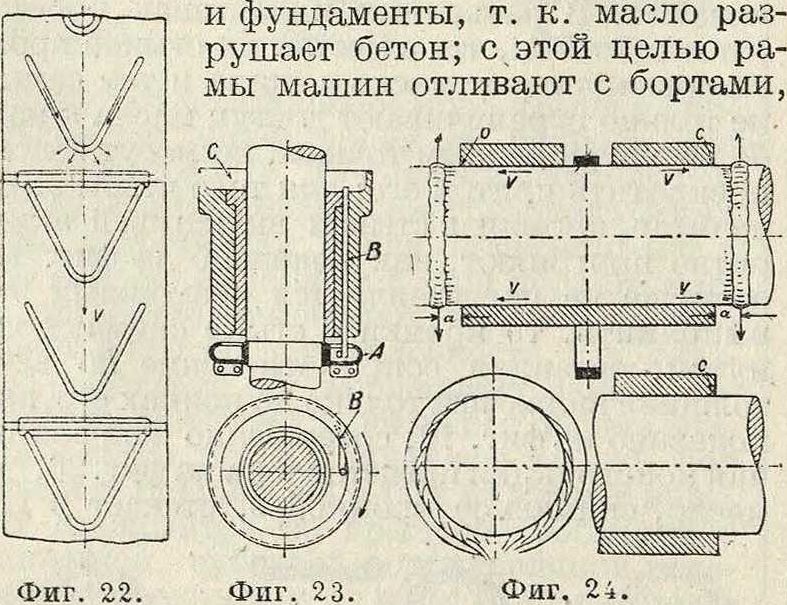

Ловители масла. Если важно иметь рациональный подвод и распределение масла во вкладыше, то не менее важно в целях экономии улавливание его при выходе из вкладышей, т. к. в результате возможного разбрызгивания уровень масла понижается и тем самым ухудшается подача его; в некоторых случаях, наир. на прядильных и ткацких ф-ках, разбрызгивание масла недопустимо, т. к. увеличивает брак товара. Также необходимо ограждать от масла

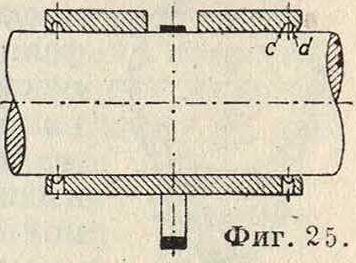

чтобы можно былособирать стекающее масло. В П. с кольцевой смазкой (фигура 24) масло течет вдоль вала с определенной скоростью v, которая ’ зависит от количества масла и величины зазора между шипом и вкладышем. По выходе из вкладыша на нек-ром расстоянии а от кромки образуется кольцо из масла, которое разбрызгивается в виде капель под действием центробежной силы. Для устранения этого недостатка закругляют кромки вкладышей у Ь и с увеличивая т. о. постепенно проходное сечение масляного потока,

в соответствии с чем скорость выхода масла постепенно падает и оно спокойно стекает у кромки вкладыша. Рациональное устройство для улавливания масла показано на фигуре 25, где имеется выточка, причем кромка с имеет плавный переход, а кромка d— острое ребро. Очень часто на вал надевают или же на нем вытачивают кольцо, как это показано на фигуре 26; масло при этом отбрасывается центробежной силой в коробку П. Часто близко сидящее колесо или шкив, создавая пониженное давление в промежутке между подшипником и шкивом, усиливает выход масла наружу, где оно затем разбрызгивается; как средство против этого устанавливают щиток В (фигура 27). П., работающие в пыльных помещениях, должен быть защищены от возможного попадания пыли и грязи уплотняющими кольцами, изготовляемыми обыкновенно из войлока, кожи или дерева.

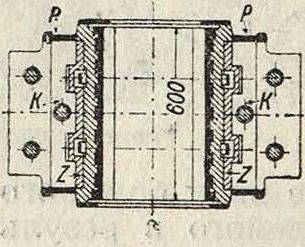

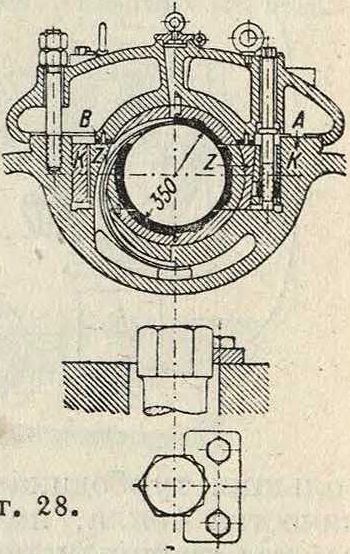

На фигуре 28 представленШ. большого газового двигателя с 4 вкладышами. Смазка производится двумя кольцами. Боковые вкладыши подтяги-

Фигура 26. Фигура 27.

ваются клиньями К при вращении упорных болтов, проходящих через гайки, заложенные в клинья. Между клиньями и боковыми вкладышами заложены прокладки Z. Раму, прокладки Z и крышки с прокладками В

протачивают вместе. Прокладки В и опорные части А исключают возможность перекосов при посадке крышки. Пластинки Р предохраняют вкладыши от боковых сдвигов.

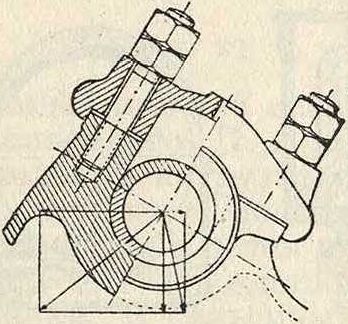

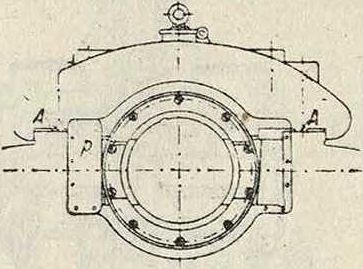

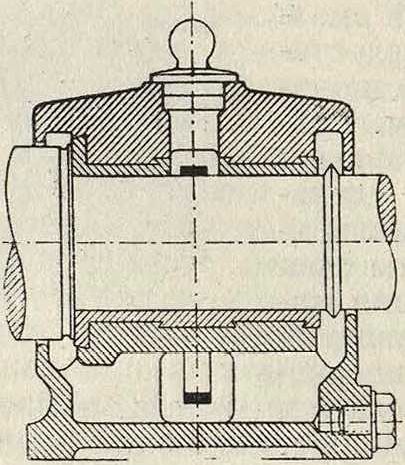

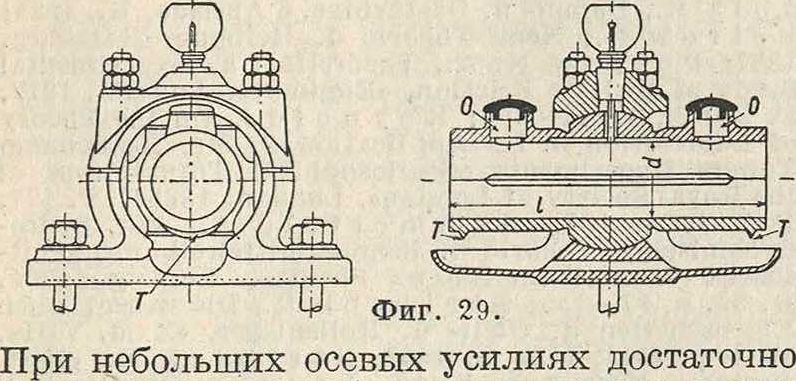

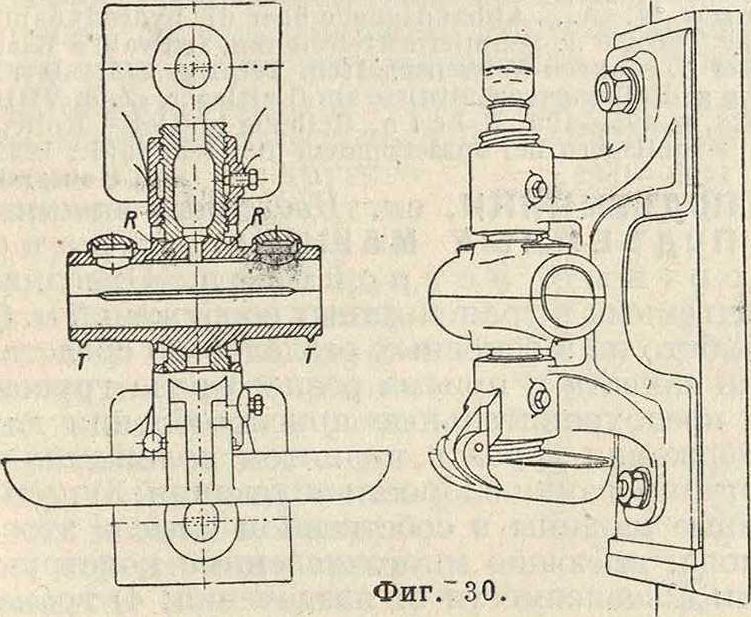

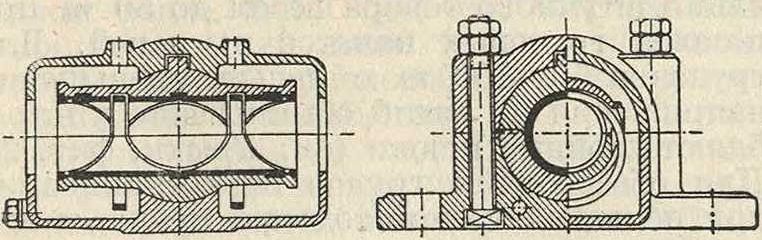

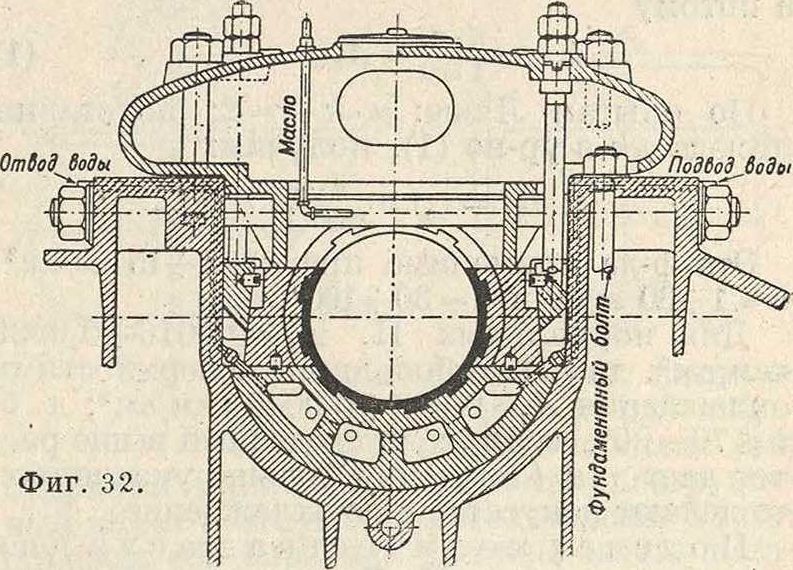

Самоустанавливаннциеся П. В трансмиссионных П., где прогибы валов относительно велики, а также в тех случаях, когда чугунные вкладыши имеют значительную длину I, сравнительно с диам. d доходящую до l=4d, вкладыши П. (фигура 29, 30, 31, 32)

делаются самоустанавливающимися на шаровых опорах (принцип Селлерса). Сферы вкладышей м. б. различных радиусов при одном обязательном условии, чтобы центры этих сфер совпадали в точке, лежащей на геометрической оси вала, в противном случае неизбежны сдвиги и перекос вкладышей.

бывает сделать небольшие шаровые опоры (фигура 29 и 30), в случае же действия больших осевых усилий необходимо шаровые опоры усилить, как показано на фигуре 31, изображающей П. завода Piat; из чертежа видно, что сферич. опоры погружены в масло, что спо

собствует подвижности вкладышей. Для того чтобы вал при вращении не увлекал за собой вкладыши, на вкладыше делают выступ или вокруг шаровой опоры делают кольцевой прилив R (фигура 30). П. со сферической опорой нижнего вкладыша для кривошипного вала показан на фигуре 32. Трансмиссионный

| 0 | "V | 7 η- |

| Фиг. |

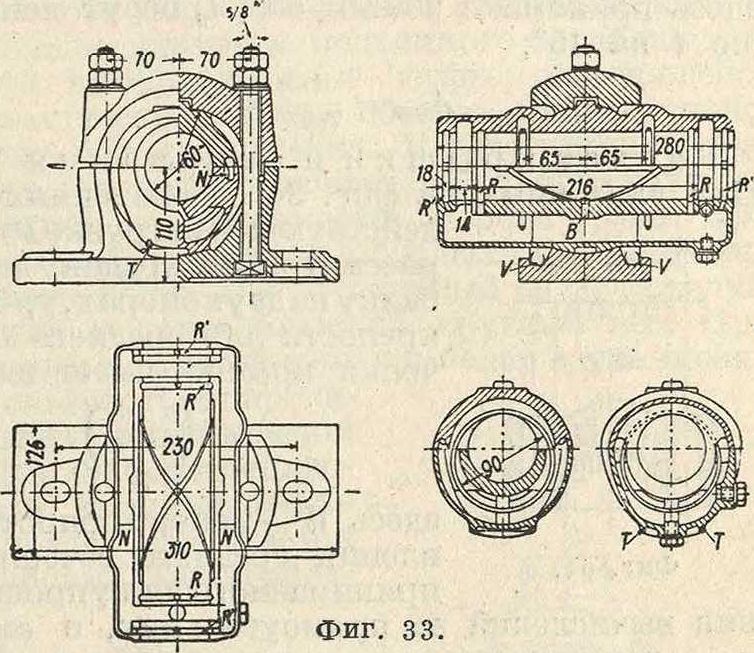

П. сист. Селлерса с чугунной вкладкой нормального типа завода BAMAG представлен нафигура 29. В виду того что здесь вкладыши самоустанавливаюхциеся, длина их может доходить до i=4d; удельное давление берут равным б—10 килограмм/см2, а потому нагрузка, воспринимаемая П., Р= Ш -р 10dl кг. Для заливки масла служители чашки О, закрываемые крышками, или же посредине крышки вставляется масленка. Масло, вытекающее из П„ стекает через приливы Т в блюдечки (чашки), прилитые к основанию П. Подобная

Т. 9. m. XVII.

же конструкция П., прикрепляемого к колонне, показана на фигуре 30. Значительно совершеннее конструкция П. со смазывающими кольцами, которая и получила в настоящее время широкое распространение. На фигуре 33 представлен П. системы BAMAG, нижний вкладыш которого отлит заодно с масляной коробкой; в соответствующих выемках верхнего вкладыша помещены два симметрично расположенных смазывающих кольца. Масло, доставляемое кольцами, распределяется по

всему П. и по канавкам стекает к отверстью В, а в месте образования масляного кольца R (смотрите выше) стекает в коробку. Канавки R собирают масло, распространяющееся вдоль поверхности вала, и отводят его также в коробку П. От внутреннего стыка вкладыша наружный отделен довольно глубокой канав

кой N. Масло, выступающее наружу, стекает с приливов Т в углубления V.

Расчет П. а) Диаметр П. определяется диаметром шипа или вала, в нем работающего.

. б) Удельное давление не должно превосходить допускаемого во избежание выдавливания смазки, в) Выделяющееся тепло должен быть отведено путем естественного или искусственного охлаждения. ЕслиР—нагрузка на шип вкг, ?—длинавкладыша всм, d—диаметр шипа в см, к—уд. давление на проекцию опорной поверхности в килограммах/см2, то к=^,

отсюда м. б. определено Ϊ; значения величины к можно найти в справочниках по технике. Если μ—коэф. трения, ν—окружная скорость шипа в м/ск, t—темп-pa вкладыша, ί0—темп-pa окружающего воздуха, А,—количество тепла в механич. единицах

έ

(кгм), отводимого 1 см2 поверхности вкладыша в единицу времени при разности температур вкладыша и окружающей среды в 1°, п—число об/м. шипа, тогда секундная работа трения Атр., приходящаяся на 1 см2 поверхности вкладыша, м. б. выражена так:

^Ρ.= π·μ·^·υ=π·μ^. iWTo.

Эта же работа, с другой стороны, м. б. выражена след, обр.:

^-тр. ~ ^о)»

а потому

По опытам Ляше: μ · к t=2; отсюда рк в ур-ие (1), получим:

d · п

(1)

подставив

• 1-7-15 килограмм/см3,

750 Аг

Эта формула применима при к

V=l-f-ЗО м/ск и ί=30-1-100°.

Для нормальных П. Дг= 0,0016-^-0,0029 килограммм/см2; для П. с большими поверхностями охлаждения Аг= 0,003-^-0,0045 килограммм/см2; должен быть t ^ 70—80°, если же приведенный выше расчет дает для ί значения больше указанных, то делают искусственное охлаждение.

Подсчет количества масла для охлаждения П. Если с—теплоемкость масла, равная 0,288, 1е—темп-pa масла, входящего в П., ta—темп-ра масла, выходящего из П., Q—количество пропускаемого масла в л/ск, то уравнение теплового баланса принимает вид:

^i[Amp.-A,(t-t0)]=Q(ta-te)e;

здесь принимают ί= 50-1-60°; t0 берут меньше t на 15°;

t d· η

AmV· = 750 · ί ’

работы Зоммерфельда и сущность сделанного им шага вперед, «Вестник общества технологов», СПБ, 1905, стр. 189—194; Жуковский Η. Е. и Чаплыгин С., Теоретические основы гидродинамич. теории трения, «Известия об-ва любителей естествознания», М., 1906; L a u d i е η К., Die Masehinenele-mente, В. 1, 4 Aufl., Lpz., 1925; B. 2,3 Aufl., Lpz., 1923; E Sts cher F., Die Maschinenelemente, В. 1, Berlin, 1927, B. 2, Berlin, 1929; H ii 11 e, Tasehen-buch f. Jngenieure, 25 Auflage, B. 2, B., 1926; St o-d о 1 a R., Dampf- u. Gasturbine, 6 Auflage, B., 1924; Petrow N., Neue Tbeorie d. Reibung, Hamburg, 1887; Petrow N. A., Theoretical a. Experimental Study of Mediate Friction, «Engineer», London, 1912, 12 March, p. 244—245; Reynolds, On the Theory of Lubrication a. Its Application to Mr. Beauchamp Towers Experiments, «Philosophical Transactions of the Royal Society of London», London, 1886/7, y. 177, Part 1, p. 157; Sommerfeld A., Zur hydro-dynamischen Theorie d. Schmiermittelreibung, «Zeit-schrift f. Matbematik u. Physik», Leipzig, 1904, B. 50, p. 97—155; Stribeck R., Die wesentlichen Eigenschaiten d. Gleit- u. Rollenlager, «Z. d. VDI», 1902, p. 1341, 1432 и. 1463; Strihect R., «Mitt. Forsch.», 1903, 7, p. 1—48; Lasche O., Die Rei-bungsverliaitnisse in Lagern mit hoher Umfaftgsge-schwindigkeit, «Z. d. VDI», 1902, p.1881, 1932, 1961; «Mitt. Forsch.», 1903, 9, p. 1—59; H e i m a η η H., Versuche iiber Lagerreibung nach dem Verfahren yon Dettmar, ibid., 1905, p. 1161, 1224; Miehcll A. G., «Zeitschrift fiir Mathematik u. Physik», Lpz., 1905, B. 52, p. 123—137; Comment! C., Das Miehell-Drucklager, «Z. d. VDI», 1919, p. 965, 1266; P e-trow N. A., Abhandlungen iiber die hydrodynami-sche Theorie d. Schmiermittelreibung, Ostwald’s Klas-siker d. exakten Wissenschaften, Leipzig, 218; Duffing, Reibungsverhaltnisse am Gleitlager, «Z. d. VDI», 1928, p. 495—499; Klein, Reibung in Gleit-, Rollen-u. Kugellagern bei aussetzendem Betrieb, ibid., 1929, p. 1499—1502. С. Кочергин.