> Техника, страница 72 > Покровные лаки

> Техника, страница 72 > Покровные лаки

Покровные лаки

Покровные лаки, жидкости, наносимые тонким слоем на различные поверхности (дерево, металл, стекло, камень, бумагу, кожу и т. д.), на которых после б. или м. продолжительного времени они высыхают, образуя твердую и прозрачную пленку. Лаковая пленка имеет назначением 1) предохранить предметы от внешних влияний (сырости, действия воздуха и других газов, за грязнений и т. д.); 2) придать им более приятный внешний вид (гладкую, блестящую или матовую, окрашенную или бесцветную поверхность); 3) сообщить предметам различные свойства (водонепроницаемость, не-электропроводность и др.). П. л. представляют собою растворы одного или нескольких веществ, образующих твердую пленку (образователей пленки, или лаковых т е л) в растворителях и разбавителях. Вещества, образующие пленку, м. б. твердыми или жидкими. К ним принадлежат 1) смолы естественные (копалы, даммар, шеллак и многие другие) и искусственные (альдегидофенольные, кумаро новые и прочие); 2) жирные высыхающие и полувысы-хающие масла (льняное, древесное, маковое и др.); 3) эфиры целлюлозы (нитроцеллюлоза, ацетилцеллюлоза); 4) битуминозные продукты (асфальт, стеариновый пек и гудрон, каменноугольный пек и т. д.); 5) растительный и животный клей, декстрин, казеин и другие вещества в смеси с щелочными растворами шеллака и других смол. Как летучие растворители и разбавители употребляются, скипидар, бензин и другие жидкости. Жирные масла обычно выполняют обе функции: образователя пленки и растворителя для других лаковых тел (смол, асфальта и т. д.). П. л. представляют собой б. ч. коллоидные растворы, свойства которых зависят от очень многих условий: природы, состава и относительного содержания различных лаковых тел, свойств растворителей и разбавителей, способа получения, t°, концентрации, продолжительности хранения и других условий. Свойства твердой лаковой пленки зависят также от способа нанесения, тщательности покрытия, подготовки грунта и т. д. Поэтому качество лаков представляет очень сложную функцию самых разнообразных факторов. Наиболее существенное влияние на свойства лаков оказывают все-таки свойства и качество применяемых лаковых тел. Выбор и комбинирование тех или иных смол, масел, эфиров целлюлозы и т. д., изменение относительного содержания их в составе и прочие дают возможность получать лаки с самыми различными свойствами; этим обычно широко пользуются в производстве лаков, строго учитывая те цели, для которых лаки предназначены. Лак, пригодный для покрытия одного материала, например дерева, непригоден для покрытия кожи; лаки для внутренних работ не могут с успехом применяться для наружных и т. д.

Лаки в зависимости от процесса, к-рый происходит при образовании пленки, делят на масляные и летучие .Масляные лаки представляют растворы различных смол и других лаковых тел в жирных высыхающих маслах (смотрите) в смеси с летучими разбавителями. При высыхании таких П. л. происходит физико-химич. процесс, так как помимо испарения разбавителя протекает химич. реакция (окисление и полимеризация высыхающего масла), сопровождающаяся поглощением кислорода и превращением жидкого масла в твердую эластичную пленку. Последний процесс значительно ускоряется в присутствии сикативов (смотрите)—растворенных в масле особых соединений, содержащих металлы, которые часто вводят в состав масля ных П. л. в незначительном количестве. Одни высыхающие масла без примеси других лаковых тел после соответствующей обработки путем сгущения при высокой £° (по димеризованные масла: дико ль, штан-доль и др.) или. путем продувания воздуха (оксидированные масла—см. Олифа) также употребляются для получения П. л. Они применяются гл. обр. для приготовления лаковых, или эмалевых, к.р а с о к, представляющих смесь лака с различными пигментами. Летучие лаки представляют растворы различных лаковых тел (смол, эфиров целлюлозы и т. д.), за исключением жирных высыхающих масел, в летучих растворителях и разбавителях. При высыхании летучих лаков происходит простой физич. процесс—испарение летучих составных частей лака, после удаления которых •остающаяся на поверхности твердая пленка не претерпевает дальнейших изменений. Жирные масла могут входить в состав лака только как добавка в незначительном количестве и не оказывают заметного влияния на процесс высыхания. По роду растворенного тела или растворителя летучие лаки делят на овые и целлюлозные, а также скипидарные, бензиновые, водяные и др.

Особое место среди П. л. занимают каучуковые лаки, представляющие растворы каучука в бензине, скипидаре и других растворителях, или растворы хлорированного каучука в бензоле, ксилоле и других углеводородах, которые могут смешиваться с маслами и смолами. В лаковом производстве они применяются гл. обр. только как добавки к другим П. л. При получении П. л. очень часто употребляют не одно какое-либо лаковое тело, а смесь их в зависимости от тех требований, которым должны удовлетворять П. л. Поэтому комбинируют не только лаковые тела одного и того же класса, например смолы (различные копалы между собой и с другими смолами, естественные смолы с искусственными и т. д.), ной различные классы лаковых тел, например нитроцеллюлозу со смолами, каучук с нитроцеллюлозой и смолами ит. д., получая различные смешанные или комбинированные П. л. П. л., содержащие асфальт, называются асфальтовыми (смотрите Асфальтовые лаки).

Помимо состава лаки часто классифицируют в ирактике по роду и цели применения, по способу нанесения и т. д. В первом случае различают лаки для наружных работ, для внутренних работ или П. л. по металлу, коже, дереву и т. д. По объекту применения различают лаки экипажные, автомобильные, мебельные, печные и др. По способу нанесения различают Л. л., наносимые кистью, путем погружения, пульверизации и т. д. (смотрите Лакировка). Кроме того выделяют П. л. специального назначения: для изоляции <см. Изоляционные лаки), для авиации (смотрите Аэролаки), для фотографии, для получения водонепроницаемых тканей (смотрите) и др.

Масляные лаки дают наиболее прочную, стойкую по отношению к атмосферным влияниям, эластичную и долговечную пленку; поэтому их применяют для наиболее ответственных покрытий и наружных работ, которые подвергаются постоянным неблагоприятным внешним влияниям (погоде, колебаниям 1°, механич. действию и т. д.). Недостатком масляных лаков является продолжительность сушки, вызванная необходимостью нанесения нескольких слоев лака (что обычно требуется при лакировке). Покрываемая поверхность должна быть соответствующим образом хорошо про грунтована. В связи с применением для получения хороших масляных лаков твердых смол (копалов), продолжительностью отстаивания и других процессов обработки они значительно дороже овых и других летучих П. л. овые П. л. дают по сравнению с масляными гораздо более хрупкую и менее прочную пленку, к которой для увеличения эластичности приходится прибавлять различные добавки·—мягкие смолы, масло и т. д. Поэтому они применяются гл. обр. для внутренних покрытий. овые П. л. быстро высыхают, дают возможность получать очень светлые, почти бесцветные, а также окрашенные пленки, которые хорошо полируются и обладают значительным блеском. Получение их менее сложно, чем масляных П. л. Цена зависит от рода и качества применяемых смол. Целлюлозные П. л. дают очень эластичную, быстро высыхающую, почти бесцветную блестящую пленку, которая не размягчается при нагревании, достаточно стойка к действию атмосферных условий, но чувствительна к свету; они находят широкое применение для покрытия различных поверхностей, а также тканей. А с ф а л ь т о в ы е П. л., в особенности масляные, дают пленку очень стойкую к нагреванию, действию к-т и разбавленных щелочей, света и других атмосферных условий. Применяются как для наружных, так и внутренних работ, гл. обр. для предохранения металлов от ржавчины. Недостатком асфальтовых П. л. является их черный цвет. К а у ч у к о в ы е П. л. обладают большой эластичностью и стойкостью к химии. действиям. В настоящее время применяются как добавка при получении комбинированных лаков.

Масляные лаки. Сырые материалы и классификация. Сырыми материалами для приготовления масляных лаков служат: 1) естественные смолы — копалы, янтарь, даммар, канифоль и другие, смеси этих смол и продукты их переработки— эфиры и другие соединения. В зависимости от рода применяемой смолы различают копаловые, янтарные, даммаровые, канифольные и другие масляные лаки; 2) искусственные смолы—кумароновые, альдегидофенольные и продукты их конденсации с естественными смолами—альбертоли; 3) жирные высыхающие масла: лаковое, льняное, древесное, маковое, яное и др., а также их смеси и продукты переработки: олифа (смотрите), диколь, штандоль, оксидированные и другие масла; 4) сикативы: а) окиси металлов и простые соли (свинцовый глет, уксуснокислый свинец, борнокислый марганец, гидрат окиси марганца и др.); б) резинаты (соли Со, РЬ и Мп абиетиновой кислоты канифоли); в) линолеаты (соли тех же металлов жирных кислот льняного и других масел); 5) разбавители: скипидар и его заменители (сангайол и др.), лаковый бензин, сольвент-нафта, декалин и прочие Для получения асфаль-товых масляных лаков вместо смол, а иногда и в смеси с ними, применяется натуральный и искусственный асфальт, стеариновый пек и гудрон и другие битуминозные продукты (смотрите Асфальтовые лаки). Кроме обозначения масляных лаков по составу их классифицируют также по отношению содержания вы-

7

т. Э. m. XVII.

сыхающего масла к твердым лаковым телам (смоле, асфальту и т. д.) на а) жирные лаки (отношение масла к смоле 3 : 2 и выше); б) т о щ и е лаки (отношение 1 : 2 и меньше); в) п о л у ж и р и ы е лаки, занимающие промежуточное положение между первыми и вторыми. Т. о. наиболее полным и рациональным было бы следующее обозначение масляных лаков: конго-копаловый на льняном и древесном масле, отношение масла к смоле 1:1, отношение льняного масла к древесному 2:1.

В продаже чаще всего лаки обозначают по цели их применения. Зелигман и Цике дают следующую классификацию масляных лаков: 1) П. л. для наруHi-ных работ (вагонные, экипажные, для садовой мебели, автомобилей и т. д.), которые подверг; ются постоянному действию атмосферных условий (дождь, пыль, ветер, колебания i" и т. д.); от них требуется большая эластичность, твердость и прочность; поэтому они изготовляются из наиболее твердых смол (копалов) со значительным количеством масла (жирные П. л.); сохнут медленно. 2) П. л. для внутренних работ (мебельные, машинные, половые и т. д.) находятся в более благоприятных условиях, поэтому могут изготовляться не только из копалов, но также из препарированной канифоли и других смол; содержат меньше масла и сохнут значительно быстрее. 3) П. л. для внутренних и наружных работ занимают промежуточное положение между первыми и вторыми. Сюда относятся II. л., достаточно быстро высыхающие для внутренних работ и достаточно прочные для употребления снаружи. 4) II. л. для горячей сушки (печные, лаки для швейных машин и т. д.) должен быть стойки к нагреванию, т. к. сушка их производится в особых печах при 1° 60—100° и выше; употребляются для лакировки жести и различных металлических изделий; содержат сравнительно много масла; при высыхании должны давать твердую и блестящую пленку. 5) П. л. для специальных целей (матовые, для покрытия кожи, тканей, изоляции и т. д.) должны удовлетворять особым требованиям соответственно цели их применения.

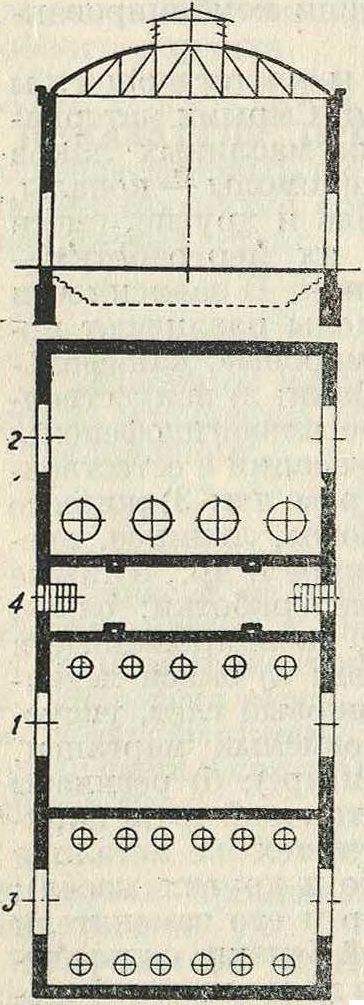

Производство масляных лаков. Лаковарочные з-ды в виду опасности их в пожарном отношении должен быть по возможности удалены от других строений. По этой же причине обслуживание то-· пок должно находиться вне помещения для плавки смол и препарирования масла. Для удаления выделяющихся газов и паров разбавителя необходимо устройство вентиляции. Полы делают из бетона или каменных плиток. Окна и двери должен быть железные. Крыша должен быть сделана из неогнеопасного материала и снабжена верхним светом и окнами. Освещение(лучше всего электрическое) должно быть так устроено, чтобы была исключена всякаявозможность образования искр. Общий план от- : деления для приготовления П. л. и масел изображен на фигуре 1. Он состоит из помещения 1 для плавки копала, в к-ром расположены небольшие подвижные котлы, помещения 2 для приготовления олифы и сгущенных масел, а также препарирования канифоли в больших стационарных котлах, помеще ния 3 для смешивания, охлаждения и разбавления П. л. и кочегарки ί. К ним примыкают помещения для фильтрования, отстаивания и хранения П. л., склады для смол, масел и разбавителей и других материалов. Трубопроводы для жидкостей часто окрашивают в разные цвета, а резервуары снабжают шкалами для определения расхода материалов.

Копаловые лаки чаще всего изготовляются из следующих копалов: конго, Занзибар, Мадагаскар (твердые копалы), каури, твердый манила и другие (полутвердые копалы), мягкий манила и другие (мягкие копалы). Качество копала определяется его· твердостью, цветом и чистотой. Наиболее прочные и светлые лаки получаются из твердых и светлых копалов. Копалы, а также янтарь растворяют в высыхающих маслах только после того, как из них удалены нерастворимые в масле летучие составные части путем нагревания копала выше t°nj.; поэтому этот процесс называют плавкой копала. Перед плавкой копал сортируют, измельчают и просеивают. Сортировка производится по происхождению, цвету и содержанию в смоле примесей. Плавку копалов разного происхождения ведут отдельно, так как вследствие разных плав получается неоднородным и темным. Измельчение копала также необходимо для получения равномерной плавки. Копал измельчается обычно на куски одинаковой величины диаметром ~3 см, а получающаяся при этом копаловая пыль отсеивается и перерабатывается отдельно на темные лаки. Раньше измельчение и сортировка копалов производились б, ч. вручную, в настоящее время для переработки больших количеств копала применяют дробилки и механич. сита. Подготовленный копал отвешивают и помещают в котел для плавки. Подготовка высыхающих масел состоит в очистке их, а также в обработке их тем или иным способом,перед употреблением для получения лаков. Масло· должен быть совершенно прозрачным, не содержать слизистых и белковых веществ, свободных к-т и примеси других масел. Для светлых, лаков масло Д. б. кроме того по возможности слабо окрашено. Обычно применяется лаковое льняное масло, к-рое при быстром нагревании до 300° не дает никакого осадка. Для удаления механич. примесей масло· отстаивают или фильтруют, для удаления слизистых, белковых и красящих веществ обрабатывают отбельными землями, химич. реагентами и другими способами (смотрите Рафинация масел). Кроме сырых масел—льняного, древесного, яного и т. д.—нередко применяются олифа и сгущенные масла (полимеризованные из льняногомасла: штан-доль или смеси его с древесным; диколь и др.). Эти масла, получаемые в отсутствие воздуха при высокой t°, отличаются светлым цветом и большой вязкостью, вследствие чего варка лаков значительно сокрашается. Кроме того Тони улучшают качество лаковой пленки, делая ее более прочной, твердой и блестящей. Плавка копала и соединение его с маслом являются одной из наиболее важных операций в производстве масляных копаловых лаков. Для плавки копала в небольших производствах до сих пор еще употребляют ручные переносные котлы

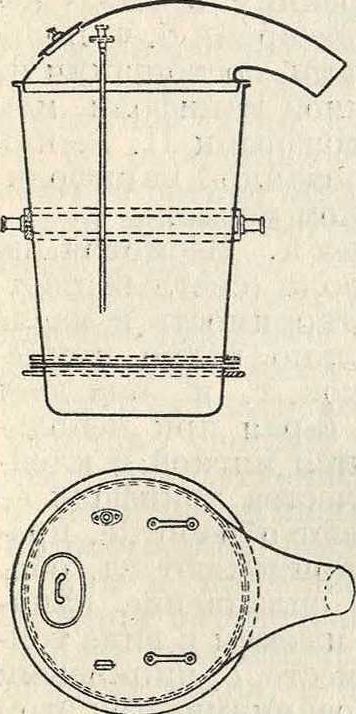

Фигура 2.

на 15—20кг копала,емкостью до 200л.В больших производствах они употребляются только для пробной плавки, а для работы служат котлы большего размера, передвигаемые при помощи тележек. Наиболее часто применяется котел сист. Зоммера (фигура 2). Корпус котла делается из алюминия или эмалированного железа, к нему привинчивается медное днище. Сбоку котла находятся две цапфы, при помощи которых котел устанавливается на тележке. При помощи специального механизма котел можно поднимать над огнем на большую или меньшую высоту, что Дает возможность легко регулировать t° нагрева. Котел плотно закрывается крышкой, в которой имеются три отверстия: для воронки, через которую в котел вливают мае- ло, для термометра из прочного кварцевого Стекла и для ручной мешалки из стали или алюминия. В Америке применяют котлы из сплава никеля и меди с‘ высоким содержанием никеля. Размеры котлов: полная высота 100 см, глубина днища 20 Ом, ширина верхней и нижней части котла в свету 60— 50 см, 80 и 65 см, 85 и 75 см, что соответствует емкбети котла в 200, 400 и 500 л. Нагревание кОтлов производится углем йли коксом, который сжигается в очаге. Перед плавкой должен быть положено столько топлива, чтобы его хватило на всю плавку, т. к. при снимании котла с очага Г его понижается, процесс задерживается, образуется много пены и получается темноокрашённый продукт. В наст. время для нагревания котлов применяют газ или масло, к-рыё сжигают соответственно в горелках или форсунках, благодаря чему можно очень точно регулировать 1° процесса. Выгодность переработки больших партий копала за один раз раньше считали сомнйтельнбй, однако последние опыты показали, что процесс плавки больших партий копала проходит значительно проще и безопаснее, чем при маленьких ‘количествах, так как образуется меньше пены и требуется более низкая tp, особенно если1 плавкй, ведется в атмосфере углекислого или другого инертного газа. Поэтому некоторые фабрики за границей плавят до 1 000 килограмм копала за рйз в больших стационарных котлах. Для удаления газов, выделяющихся при плавке, раньше пользовались высокими трубами: в наст, время газы сжигаются йли конденсируются при помощи вбрызгивания холодной воды. Процесс, плавки в небольших котлах происходит сл. образом.: после того как в очаге достигнута достаточная ί°, устанавливают в нем котел с отвешенным копаЛом, плотно закрывают крышкой и соединяют последнюю с газоотводной трубой. Темп-pa нагрева зависит прежде всего от рода копаЛа, материала и емкости котла, устройства топки и качества топлива ,1 а так же от опыта работающего. Обычно она 300—360°, например для каури и манила до-3300, для конго и других твердых копалов выше (до 370°). При более низких t° образуется больше пены, и процесс плавки задерживается; при более высоких—происходит обугливание отдельных частиц, и копал может легко воспламениться. При нагревании из копала выделяются сначала пары чистой Воды, затем летучие продукты (летучие к-ты, эфирные масла и др.) и продукты разложения, образующие копаловое м а с л о. Так как эти газы легко воспламеняются, необходимо хорошо изолировать их от соприкосновения с огнем. Во время плавки образуется много пены, поэтому производят легкое перемешивание плава. Если пена начинает спадать, нлав становится жидким и однородным,’ легко стекает е вынутой из котла мешалки и не оставляет на ней никаких кусочков, то процесс плавки считается законченным. После этого к копалу прибавляют масло. Некоторые копалы (конго, твердый манила), а также смеси копалов с канифолью предварительно препарируют для понижения кислотности. Потеря при плавке копала 10—25%, например у каури 10—20%, у конго 18—20% и т. д. Все попытки проводить растворение копала в масле без плавки не получили пока практич. значения. Правильное ведение процесса плавки требует опытности, т. к. одного контроля за 1° недостаточно. Поэтому производят предварительную пробную плавку для определения того момента, когда к копалу можно без боязни прибавлять масло. Определение этого момента очень важно, так как при недостаточном удалении летучих веществ копал при добавке масла (а иногда при добавке разбавителя) может выделиться и даже свернуться; при продолжительном

i ^__ύ r-i__.ι jl д_> JXOiSXcXi

и происходит непроизводительная потеря дорогого материала. Масло обычно подогревается до 180—200° и прибавляется к копалу при помешивании постепенно маленькими порциями. После каждой добавки 1° раствора доводится до прежней (у копа-?™ьй„5‘ов ло 310—320°, у канифольных 230—280 ), и берется проба на стекло которая должен быть совершенно прозрачной После прибавки всего масла лак варитсидо определенной вязкости, цока капля охлажденного раствора не будет тянуться в нити определенной длины. Прибавка сикативов производится при·разных t°. Из трудно растворимых сикативов наиболее часто применяют-свинцовый глет, свинцовый сахар борнокислый марганец; их прибавляют к лакам после масла при непрерывном помешивании -первый при 250—280°, остальные при 220— 240°; они образуют соединения не только е маслом, но и со смолами. Котел перед прибавлением сикатива снимают с огня во избежание приставания его ко дну и сильного вспенивания массы. Из растворимых сикативов (резинаты и линолеаты) наиболее часто применяют свинцовомарганцовый резинат, для светлых лаков—кобальтовый резинат и линолеат, для печных лаков и жести — марганцовый линолеат. Их прибавляют перед прибавлением разбавителя или после него, так как они легко соединяются с раствором копала при низкой t° и не дают

*7

нерастворимого остатка. Прибавка разбавителя служит для получения определенной консистенции лака. Количество разбавителя определяется предварительной пробой. Прибавка производится при ί°= 170-И800, т. к. при более высокой t° происходит потеря разбавителя (также возможно воспламенение и даже ), при более низких t° смесь смолы и масла очень трудно диспергируется и не получается достаточно однородной. Наибольшей дисперсионной способностью обладает скипидар, к-рый и является наилучшим разбавителем для масляных П. л. Вместо него или в смеси с ним применяют различные заменители (сангайол, гид-ротерпин и другие), лаковый бензин, бензол и прочие (смотрите Растворители). Очистка масляных лаков необходима для удаления из них грубых механич. примесей: песка, кусочков дерева, волокон и т. д. и более мелких взвешенных частиц. Первые удаляются отстаиванием и центрифугированием, а вторые— при помощи ф и л ь т р-п р е с с о в и фильтровальных центрифуг. Жирные и полужирные копаловые лаки, как резко, выраженные коллоидные растворы требуют кроме того б. или м. продолжительного времени для равномерного распределения частиц смолы, масла и разбавителя, т. к. чем однороднее дисперсия раствора, тем лучшего качества получается лак. Этот процесс носит название вызревания лака. Он сопровождается различными физич. и химич. изменениями. Вследствие вязкости лака вызревание его при обыкновенной ί° происходит медленно. Для ускорения процесса применяют „большие сосуды, помещаемые в нагретом помсщепии или снабженные рубашками, между к-рыми циркулирует нагретая вода. Готовые лаки хранятся в железных оцинкованных сосудах, расположенных на известном расстоянии от пола и имеющих спускные краны, отверстия для чистки и шкалы для измерения объёма.

Состав и применение копаловых лаков находятся в тесной зависимости. Жирные и Ьполужирные лаки являются наиболее прочными и стойкими к атмосферным влияниям и применяются для наружных покрытий и других ответственных работ, где требуются большая эластичность и долговечность лакового слоя. Вагонные, автомобильные, экипажные и другие лаки делятся на

1) лаки для шлифовки, которые наносятся непосредственно на грунтованную поверхность шлифуются тонкой сырой пемзой; они имеют примерно следующий состав: 35 ч. конго-копала, 28 ч. диколя (1 :1), 36 ч. бензина, 1 часть льнянокислого кобальта; должны через 10—12 ч. хорошо шлифоваться; 2) лаки подготовительные наносятся перед последним слоем и должен быть немного жирнее предыдущих; 3) лаки для окончательного покрытия поверхности должен быть жирными, отличаться твердостью и блеском, высыхать в 10—12 ч. и полностью затвердевать в течение 3—5 дней; продолжительность службы не менее 2—3 лет; имеют примерно следующий состав: 17 ч. конго-копала (плавка при 350—360°), 43 ч. лакового льняного масла (прибавляется при 310°), 9 ч. древесного масла (при той же ί°), 5 ч. скипидара, 24 ч. лакового бензина, 2 ч. раствора линолеата кобальта и резината марганца. Копаловые лаки, стойкие к повышению /°, употребляются для локомотивов, лакировки жести и других предметов. Тощие П. л. служат гл. обр. для внутренних работ: покрытия полов, скамей, стен и тому подобных предметов. Они должны быстро высыхать и давать долго сохраняющийся блеск. Состав их примерно следующий: 44 ч. манильского копала, 22 ч. льняного масла, 0,1 ч. свинцового глета, 0,05 гидрата окиси марганца, 33,85 ч. бензина. В виду дороговизны чистых копаловых лаков для внутренних и даже наружных работ в настоящее время б. ч. пользуются смешанными лаками, состоящими из копалов и препарированной канифоли, или искусственными альбертолевыми П. л. или П. л. из одной препарированной канифоли, в особенности на древесном масле.

Канифольные лаки. Несмотря на хорошие качества канифоли (светлый цвет, дешевизна, хорошая растворимость в масле при низкой t°) ее довольно редко применяют для получения лаков, т. к. она дает очень хрупкую пленку, которая при небольшом нагревании становится мягкой и клейкой. Для улучшения качества канифоли ее предварительно подвергают обработке, препарированию, для чего применяют гл. обр. следующие способы: 1) сплавление канифоли с чистым гидратом извести в виде тонкого порошка, часто вместе с цинковыми белилами и другими основаниями; при этом получают продукт более твердый, чем сама канифоль; 2) этерификацию канифоли с глицерином и другими веществами; получаемый при этом эфир канифрли отличается большой стойкостью к различным влияниям;

3) комбинируют оба способа обработки одновременно. При работе по первому способу сплавление производят обычно в больших железных стационарных котлах, вмазанных в каменную кладку и снабженных мешй. К расплавленной при 180° канифоли сначала прибавляют маленькими порциями при помешивании 2% ZnO, повышая 1° до 210—240°, после соединения их прибавляют постепенно 4% гидрата извести и держат 1° в пределах 240—270°, пока капля пробы на стекле не будет после охлаждения совершенно прозрачной. В заключение прибавляют к плаву при 260—270° сикативы (свинцовый глет, гидрат окиси марганца и др.), которые так же, как известь и цинковые белила, способствуют отвердеванию канифоли. Теоретически для насыщения всех свободных к-т канифоли требуется 10—11% гидрата извести, но уже при добавке более 8% легко наступает внезапное затвердевание плава. Поэтому обычно применяют не более 6% гидрата извести и получают продукт с кислотным числом 80—90, обладающий по сравнению с канифолью более высокой Гил. и дающий с высыхающими маслами более твердую и менее чувствительную к 1° пленку. Однако последняя при действии воды разлагается и становится через б.илим.продолжительноевремя белой вследствие образования эмульсии. Поэтому для наружных работ лучше применять эфиры канифоли, которые отличаются трудной омыляемостью, почти полной нейтрализацией к-т и большой стойкостью к различным химич. действиям. Получение эфира канифоли производится (обычно с глицерином 8—10%

от веса канифоли) в котлах, например системы Зоммера, близких по своему устройству к котлам для получения полимеризованных масел (смотрите Олифа), а также в автоклавах. Применение открытых котлов нерационально, так как в этом случае теряется много глицерина до соединения его с канифолью. Обыкновенно закрытые котлы соединяются с конденсатором, в котором глицерин, увлеченный вместе с парами воды и других веществ, собирается и снова возвращается в котел. Температура этерификации 270—280°. Продолжительность 3—5 ч.; окончание процесса определяется при помощи пробы на кислотное число, к-рое м. б, получено ниже

10. По окончании процесса.канифоль нагревают короткое время до 300—320° для удаления из нее летучих продуктов и свободного глицерина. Йногда для получения более твердого продукта прибавляют при этом для светлых лаков 1—2% извести или магнезии, а для темных 2—3% свинцового глета и других сикативов. Готовый продукт, сравнительно светлый, особенно при работе в атмосфере углекислого газа, выливают в оцинкованные ящики или же непосредственно растворяют в масле. Растворы нагревают б. или м. продолжительное время для получения определенной вязкости (что значительно сокращается при применении сгущенных масел) и после пробы на стекло к ним прибавляют сикативы и разбавители. Состав и применение канифольных П. л. чрезвычайно разнообразны. Они вместе с копалами, к которым препарированная канифоль добавляется тотчас после плавки, а также сами по себе находят в наст. Нремя широкое применение для замены чистых копаловых лаков. В особенности хорошими качествами (твердость, эластичность, хорошая высыхаемость, стойкость к воде, атмосферным и химич. влияниям и т. д.) отличаются канифольные П. л. из эфира канифоли на древесном масле. Они употребляются для наружных работ, для лодок, для наружных эмалевых красок, для смешения с копаловыми лаками, для аккумуляторных зданий как прочные к к-там и щелочам, для лакировки мебели и т. д. Состав их примерно следующий: 16 ч. канифоли светлой, 1,25 ч. глицерина, 0,15 ч. окиси цинка,0,30 ч. свинцового глета, 32 ч. древесного масла, 40 ч. бензина, 0,30 ч. линолеата кобальта. Канифольные лаки с высоким содержанием масла (2 : 1) применяются для чемоданов, клеенки, садовой мебели, кожи, наружных красок ит. п.; должны быть стойки к погоде и механич. влияниям. Они имеют примерно следующий состав: 24 ч. препарированной канифоли светлой (с 5% извести, 1% ZnO и 1% глета), 15 ч. древесного масла, 7,5 ч. льняного масла, 22 ч. диколя (9 : 1), 30 ч. бензина и 1,5 ч. линолеата кобальта. Все же в большинстве случаев канифольные лаки уступают по прочности копаловым и применяются преимущественно для внутренних покрытий как мебельные, декоративные, половые, а также светлые лаки для клена, белых эмалей, жести и тому подобное. В общем все они принадлежат к полужирным (1:1г/3, 1 :1) и имеют следующий состав: 40 ч. канифоли, 1,5 ч. гидрата извести, 30 ч. диколя (1 :1), 27,5 бензина и 1 ч. жидкого кобальтового сикатива. Эти П. л. должны вы сыхать через ночь, давать хороший и постоянный блеск, не загущаться с красками и не изменяться от времени.

Альберто левые масляные лаки состоят из альдегидофенольных смол, которые после конденсации с естественными смолами легко растворяются в масле при невысокой ί°. В качестве масел применяют диколь, штандоль, древесное и др.; в качестве разбавителя—лаковый бензин, скипидар, сангайол, тетралинидр. Варка с маслом продолжается до тех пор, пока прозрачная капля раствора не будет растворяться в двойном количестве разбавителя, применяемого для получения лаков. Альбертоле-вые лаки получили широкое применение за границей вместо натуральных копалов, так как по своей стойкости к атмосферным условиям, химическим и другим влияниям они превосходят наилучшиеканифольные лаки, а по прочности к воде—даже копаловые. Высыхающая способность хорошая. Приводим для примера состав жирного лака для наружных работ: 20 частей альбертоля 111 L (растворяется в масле при 100—150°), 50 ч. диколя (3 :1), 30 ч. разбавителя (скипидар-)-бензин), для сушки прибавляется кобальтовый сикатив. Другие искусственные смолы (за исключением кумароновых) почти не имеют значения. i * н

Даммаровые лаки получаются из даммара (Воет. Индия), который легко растворяется в скипидаре, бензоле, тетралине и т. д., а также в высыхающих маслах, образуя очень светлую и блестящую пленку, которая легко окрашивается, но имеет ряд существенных недостатков: незначительную твердость, хрупкость, плохо выдерживает атмосферные влияния и др. Для растворения даммара применяется светлый, быстро высыхающий диколь, для большей эластичности добавляется 2—5 % отбеленного льняного масла. Темп-pa растворения около 150°. Даммаровые лаки употребляют в виду; их непрочности только для внутренних покрытий (кухонной мебели, для декоративных работ и т. д.); для получения смешанных лаков с копалами С целью их осветления для определенных назначений, например покрытия плакатов, вывесок и т. д., для белых и светлых эмалевых красок, которые при нагревании не должны показывать никакого изменения цвета, и тому подобное. Растворы даммара в скипидаре, бензоле, тетралине служат как летучие лаки для картин, например 10 ч. даммара, 12 ч. тетралина или 10 ч. бензола. Масляный даммаровый лак для плакатов имеет примерно следующий состав: 30 ч. копалового лака тощего, 28 ч. даммара, 12 ч. диколя (1 :1), 29,5 ч. тетралина и 0,5 ч. линолеата кобальта.

Асфальтовые лаки получают из естественного асфальта, стеаринового пека, искусственных асфальтов (нефтяного, каменноугольного и других леков). Они отличаются от вышеописанных светлых масляных лаков темным цветом (от коричневого до черного). Асфальт сначала подвергают нагреванию до 300°, чтобы удалить из него воду и другие летучие составные части, которые могли бы задерживать сушку. Свободные кислоты можнонейтрализовать известью. Затем прибавляют жирное высыхающее масло (б. ч. олифу) и нагревают раствор при

250—280° продолжительное время. Последнее необходимо для хорошего просыхания лака. Скорость сушки зависит от количества масла; жирные лаки сохнут очень медленно, поэтому для них применяется горячая сушка при разных £° (до 150°). Как разбавитель при горячей сушке помимо бензина и др. часто употребляется керосин. Тощие лаки очень стойки к действию к-т и разбавленных щелочей, вообще же асфальтовые лаки хорошо выдерживают ί°, действие. света и атмосферных влияний. При добавлении к асфальту стеаринового пека получают-. ся еще более прочные, эластичные и блестящие пленки. С копалами асфальтовые лаки дают т. н. черные японские лаки. Для замены асфальта употребляют более дешевые искусственные продукты, напр, каменноугольный пек (растворяется в бензоле, соль-вент-нафте, но не допускает прибавки бензина и масла) и др,. При смешивании асфальтовых лаков с сажей получаются матовые лаки. Применение их очень разнообразно, гл. обр. для покрытия металлич. предметов, для предохранения от ржавчины, для изоляции, лакировки бумаги и т. д. (смотрите Асфальтовые лаки).

Лаки специальные, (матовые, цветные и.др.). Матовые лаки получают при добавке к масляному П. л. воска (5— 8%), парафина, церезина и т. и. Благодаря этим прибавкам лаки очень медленно сохнут, легко размягчаются и становятся чувствительными к воде. Лучшие результаты дает прибавка гидрата глинозема, жирнокислых глиноземных солей и в особенности тунгатов (мыл древесного масла); они употребляются для покрытия мебели из твердого дерева (дуба, ореха) и других целей. Прозрачные цветные масляные лаки получаются при помощи анилиновых красителей (суданы, хинолиновый желтый и др.), растворимых в жирных маслах. Они дают очень яркие, но непрочные к нагреванию окраски. С нек-рыми красками: парижской синей, сиенной, крап-лаком и другими также получаются прозрачные лаки; т. н. золотой лак. для жести получается прибавкой к копаловому П. л. окиси меди. В зависимости от степени нагревания при этом получаются различные окраски (зеленая, желтая, золотисто-желтая и наконец коричневая).

Свойства масляных лаков. К свойствам самих лаков относятся цвет, степень прозрачности, запах, консистенция, способность к нанесению лаков кистью и другими способами, текучесть, продолжительность сушки, способность смешиваться с красками и др. К свойствам твердой лаковой пленки: блеск, твердость, эластичность, прочность к воде, прочность связи с поверхностью, прочность к к-там и щелочам, к нагреванию, способность к полировке, тиснению и др. Цвет лака зависит от цвета примененной смолы, количества и цвета жирного масла и способа приготовления. Масляные лаки за исключением асфальтовых бывают от светложелтого до темнокоричневого цвета. Степень прозрачности лака играет очень важную роль. Требуется, чтобы лак (за исключением матовых и других специальных лаков) был совершенно прозрачным и не выделял никакого осадка. Запах лака должен быть мягким и приятным, для чего к нему прибавляют незначительное количество скипидара, соснового масла и других веществ. Консистенция, способность к покрытью поверхности и текучесть лака тесно связаны между собою. Лак должен быть таксоставлен, чтобы он при нанесении легко и ровно покрывал поверхность тонким слоем, не оставляя на ней штрихов. Густые лаки кроют неровно, жидкие дают слабый блеск и стекают с кисти. На густоту лака оказывает. влияние кроме его состава и продолжительности варки также и применяемый разбавитель. Продолжительность сушки м. б. очень различна. Она зависит от рода и количества сикатива, количества масла, t°, атмосферных условий и других факторов. При высыхании П. л. различают следующие моменты: 1) «лак затягивается»—растворитель б. ч. испарился, но поверхность еще липка;2) «лак высох от пыли»—пленка настолько высохла, что к ней уже не пристает пыль, но при надавливании пальцем получается отпечаток; 3) «лак высох вполне»—при надавливании пальцем не получается отпечатка, и пленку можно шлифовать. Требования, предъявляемые к лакам, зависят от рода лака и цели применения. В общем лаки для наружных работ (жирные) должны высыхать от пыли за 6—8 ч., полное же высыхание у них наступает только через 2—4 дня. Лаки для внутренних работ (тощие) должны высыхать от пыли в 3—8 ч. и вполне в 15— 18 ч. (не более 24 ч.). Способность лаков смешиваться с красками без загущения зависит гл. обр. от кислотного числа смол и масла. Поэтому смолы с высоким кислотным числом должны препарироваться с известью или глицерином, наир, канифоль, конго и др. Степень блеска зависит от поверхности пленки: чем она ровнее и чем больше отражает света, тем сильнее получается блеск. Различают блестящие, полу-матовые и матовые пленки. Правильно приготовленный масляный лак отличается в общем хорошим блеском. Для повышения блеска пленку шлифуют. Уменьшение блеска является одним из первых признаков разрушающего влияния атмосферных условий. Твердость пленки зависит гл. обр. от рода применяемой смолы: чем тверже копал, тем прочнее получается пленка к механическим и другим действиям. Поэтому мягкие смолы (манильский копал и др.) применяются больше для внутренних работ. Масло также оказывает влияние и на твердость пленки, например пленки с древесным маслом получаются более твердыми и прочными. Эластичность пленки зависит прежде всего от содержания масла. Тощие лаки скорее растрескиваются и крошатся. Эластичность пленки должен быть особенно большой в тех случаях, когда пленка подвергается широким колебаниям t°. Прочность к воде у тощих копаловых лаков больше, чем у жирных, т. к. масло омыляется и пленка белеет. Особенно прочны лаки из эфира канифоли на древесном масле. Прочность связи с поверхностью очень важна для лакового покрытия. Она зависит от подготовки поверхности, нанесения лака и свойств его. Лак должен наноситься на соответствующим образом подготовленную поверхность очень тонкими слоями. Большое значение имеют эластичность его и способность к расширению, одинаковая с поверхностью, на которую он нанесен. Прочность к разбавленным кислотам и щелочам—достаточная у большинства копаловых лаков и хорошая у лаков на чистом древесном масле и у асфальтовых лаков. Концентрированными растворами к-т и щелочей лаки разрушаются. Прочность к нагреванию, свету и другим атмосферным условиям зависит от очень многих причин. Поэтому при практич. испытании поверхности (например доски), покрытые лаком, помещают на крыше здания, где они подвергаются действию различных атмосферных условий, и через известные промежутки времени осматриваются. В общем можно считать долговечность правильно нанесенных лаков (для наружных работ) равной 5—6 г., при особенно неблагоприятных условиях—2—3 г.

Летучие лаки. овые лаки представляют растворы различных смол в е и в смеси его с другими растворителями. Сырыми материалами для получения овых П. л. являются т. о.: 1) а) естественные смолы: шеллак различных сортов, манильский копал, акароид, канифоль, сандарак, мастике, даммар и др. или б) искусственные смолы: искусственный шеллак, альдегидофенольные и др.; 2) растворители:, часто в смеси с амиловым ом, амилацетатом, петролейным эфиром, ацетоном и др.; 3) смягчители, различные добавки, служащие для уменьшения хрупкости лаковой пленки: обыкновенный и венецианский терпентин, различные бальзамы, элеми, галипот, мастике, жирные кислоты льняного масла, касторовое масло и др. Для получения прозрачных цветных лаков употребляют различные красители, а для улучшения запаха — розмариновое, лавандовое и другие масла. Выбор смолы зависит от свойств, предъявляемых к лаковой пленке (твердости, эластичности, блеска, цвета и т. д.), требований потребителя, цели применения и цены лака. Комбинирование различных смол для получения определенного качества лака требует большого опыта. Все смолы за исключением отбеленного шеллака и искусственных смол содержат нерастворимые в е остатки, состоящие гл. обр. из растительных примесей (у ака-роида и др.), воска (у шеллака), нерастворимых смол (у некоторых манильских копалов), а также песка и др. Содержание их у различных смол 2—15%. После растворения смолы и удаления растворителей эти остатки обычно сжигают за исключением остатков шеллака, из которых получают шеллаковый воск и оставшийся в них нераст-воренный шеллак. Для светлых лаков шеллак отбеливают при помощи хлора или солей хлорноватистой кислоты. Главным растворителем овых лаков является, обычно денатурированный, крепостью 96% (во всяком случае не ниже 90%). Для повышения растворяющей способности и регулирования скорости испарения к у прибавляют в небольшом количестве также и другие растворители: амиловый, ацетон и т. д. Выбор их имеет большое значение: очень важно, чтобы при удалении части растворителей остаток не обогащался компонентами с малой растворяющей способностью, в присутствии которых смола могла бы преждевременно выделиться и образовать мягкую и клейкую пленку. Содержание растворителей у овых лаков составляет 50—75%. Обычно употребляют на 1 ч. смолы 2—27г ч. растворителя; лаки, идущие для смешивания с красками, получаются более концентрированными: 1 : Р/г или 1:1. На фабриках очень часто такие концентрированные растворы (полупродукты) готовят в запас, чтобы из них мозкно было быстро составить по определенным рецептам различные типы лаков. В зависимости от цели применения и способа их нанесения различают лаки крепкие, средние, густые, жидкие и т. д. Смягчители служат для повышения эластичности, а также увеличения блеска. Мягкие смолы, терпентин и другие эфирные масла оказывают только временное действие, так как они постепенно теряют летучие части, особенно при повышении 1°. Очень хорошие результаты получаются при применении жирных кислот льняного масла;

3—4% их достаточно, чтобы получить эластичную и обладающую большим блеском пленку. Касторовое масло прибавляется к овым лакам после фильтрации. Для увеличения прочности соединения с поверхностью рекомендуется прибавка до 1 % борной к-ты. Красители употребляются б. ч. основные. На выцветание их кроме других условий часто оказывает влияние также и смола (например сандарак, канифоль, даммар и др.). При смешивании овых П. л. с кроющими красками получаются глазури (эмалевые краски), которые помимо эластичности должны еще отличаться твердостью, прочностью и непроницаемостью для экидко-стей и газов. Получение овых лаков состоит в 1) измельчении и сушке смолы,

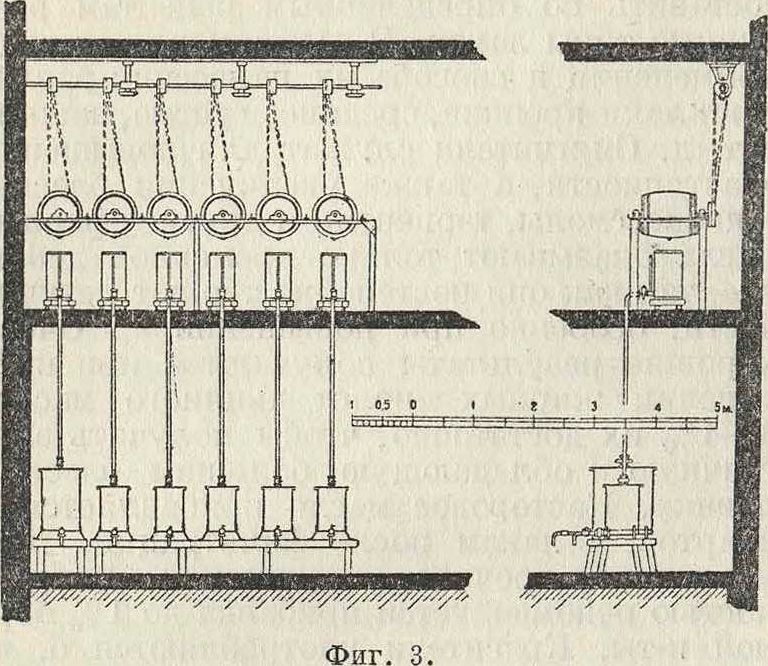

2) растворении смолы и 3) очистке лаков. Измельчение смол необходимо, чтобы возможно полнее и скорее перевести их в раствор. Для этого пользуются ручными и ме-ханич. мельницами, в которых крупные куски сначала дробятся, а затем измельчаются между коыич. поверхностями до получения муки. Влажные смолы предварительно сушатся при умеренной t° в сушилках. Для растворения смол применяют 1) неподвижные деревянные чаны, 2) вращающиеся бочки, 3) двустенные котлы с мешалками. Растворение смол в деревянных чанах произво- * дят сл. образом: измельченную смолу, к-рую во избежание образования комков смешивают с песком, загружают в чан, наливают, чтобы он покрывал смолу на 5—8 см, и тотчас же начинают перемешивать ручной мешй до полного растворения смолы; затем прибавляют смягчители, остальное количество а и еще раз хорошо перемешивают. Продолжительность растворения зависит от природы смолы и других условий. Для замены ручной работы механической чаны снабжают в настоящее время мешалками или применяют вращающиеся бочки, благодаря чему значительно сокращается продолжительность растворения и устраняется потеря растворителей. Бочки вращаются от общего вала или при помощи роликов (фигура 3). Для наполнения и сливания устраивают хорошо закрывающиеся отверстия. Загрузка в одну бочку составляет 120—150 килограмм. Растворение заканчивается обычно через 8 ч. Бочки наполняют не до верха, чтобы смола и растворитель могли хорошо перемешиваться. Ряд вращающихся бочек, емкостью каждая 200 л, располагается на такой высоте, чтобы под ними мог поместиться на тележке сосуд емкостью вдвое больше бочки. Раствор смолы из боч:-ки спускается в сосуд, где он отфильтровывается от грубых примесей, нерастворив-шихся в е, и спускается по трубе в нижний этаж для окончательной очистки.

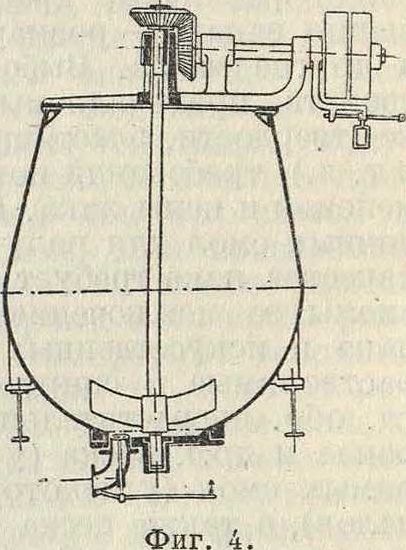

С 6 бочками можно т. о. получить за 2 смены 150x2x6=1 800 килограмм лаков. Для растворения больших количеств смолы (500—1 000 килограмм) употребляются котлы с двойными стенками, между которыми циркулирует горячая вода. Внутренняя часть котла делается из эмалированного или луженого железа, наружная—из чугуна. В последнее время применяют котлы из алюминия (фигура 4). Они снабжаются быстро вращающейся мешй (типа пропеллера), отверстиями для очистки, спусца и т. д. Для сильно клеящих смол применяют сетчатые ящики, в которых смола погружается в Очистка лаков производится путем фильтрования или центрифугирования. Для фильтрования употребляют мешочные фильтры или просто две бочки, из которых верхняя наполняется раствором, проходящим по рукаву в нижнюю бочку с натянутой в ней тканью, после чего лак выпускают через кран. На ф-ках -с большой производительностью употребляются центрифуги, которые позволяют производить очистку лаков значительно быстрее и лучше. Несмотря на фильтрацию лаков, требуется и осветление их. С этой целью их отстаивают в деревянных или каменных приемниках при ί°=15°. Приемники из жести окисляются и ухудшают качество продукта: для черных овых лаков они совершенно непригодны. Оцинкованное железо также с течением времени разрушается. Указанные замечания относятся и к таре для пересылки лаков. Приемники должны быть плотно закрыты крышками, удобны для чистки и слива лаков.

Применение овых лаков очень разнообразно. По сравнению с масляными лаками они менее прочны, но более дешевы, быстро высыхают, хорошо распределяются по поверхности, легко окрашиваются и т. д. Поэтому их употребляют гл. обр. для внутренних работ. В большом количестве они идут для покрытия металла и дерева, затем кожи, бумаги, соломы,’ различных искусственных масс, стекла, фарфора и т. д. В зависимости от применения находится и их состав. Ниже приведены свойства и применение основных видов овых лаков.

1) овые лаки из шеллака дают очень твердую, эластичную и блестящую пленку, какая не получается с другими растворимыми в е смолами. Для светлых лаков применяют отбеленный шеллак, для более темных—оранжевый, рубиновый, зернистый и другие менее чистые сорта. Разбавленные П. л. из шеллака называются политурами (смотрите). Щелочные растворы шеллака служат для получения водяных П. л. и аппретирования кожи. В виду сравнительно дорогой цены П. л. из шеллака в настоящее время употребляются (кроме политур) как кожаные, зеркальные, шляпные П. л., затем для переплетных работ, галантерейных товаров, покрытия металлов (латунные П. л.), в электротехнике как изоляционные лаки (смотрите), в фотографии и т. д. Для соломенных шляп например лак имеет состав: 20 ч. раствора шеллака (Ϊ : 2), 2 ч. раствора галипота (1 :1), 78 ч. а (92%-ного); П. л. для латуни: 4 ч. шеллака отбеленного, 3 ч. зернистого лака светлого, 1,3 ч. венец, терпентина, 81,7 ч. а (93%-ного).

2) овые лаки из копалов получаются при растворении в е с примесью амилового а, ацетона и т. д., нек-рых ко палов, например манильского копала, ангола и др. Они дают твердую и хрупкую пленку, которая при добавке смягчителей становится эластичнее. Для улучшения качества также прибавляют шеллак; нередко смешивают с искусственными смолами и канифолью. Употребляются для покрытия бумаги (этикетные П. л.) и дерева (музыкальных инструментов, масштабов и прочие), для лакировки пивных бочек, чанов, для смешивания с красками и т. д. Этикетный П. л. состоит из 50 ч. манильского копала, 5 ч. терпентина густого,

45 ч. а (93%);

П. л. для музыкальных инструментов:

6 ч.шеллака отбеленного, 20ч. а(96%), 1,5 ч. касторового масла, 0,5 ч. венецианского терпентина.

3) овые лаки из сандарака и мает икса обычно дают светлые П. л. Первые образуют очень хрупкую, вторые гибкую пленку, поэтому часто применяются вместе или в смеси с другими смолами. Употребление их вследствие высокой цены ограничено; преимущественно служат для лакировки бумаги (этикеток, плакатов, акварели и тому подобное.), дерева (школьные доски и др.), а также в фотографии как негативные лаки, для позолоты и т. д. Примерный состав их: 20 ч. сандарака, 10 ч. мастикса, .14 ч. а (95%-ного), 6 ч. густого терпентина.

4) овые лаки из акароида, дающие желтую или красную окраску, при

13 ч. копала светлого. меняются очень часто. При высыхании дают твердую и блестящую пленку, цвет которой устойчив к свету. Применяются в смеси с шеллаком для темных политур, покрытия фортепиано, рам, плинтусов и т. д., с манильским копалом—как цветные мебельные лаки, с растворами бакелита—Для металлов (латуни), а также для изделий из олова, в фотографии и т. д. В качестве примера можно привести следующий состав: 48 ч. акароида красного, 51 ч. а, 1 ч. касторового масла.

5) овые П. л. из канифоли имеют светлый цвет, но дают очень хрупкую и непрочную пленку. Применяются редко— или как примесь к другим лакам или для очень дешевых изделий, например игрушек: 42 ч. светлой канифоли, 4 ч. густого терпентина, 54 ч. а 93%-ного.

6) овые лаки из искусственных смол (искусственный шеллак, но-волак, альбертоли, идитол и тому подобное.) применяются в нек-рых случаях для замены естественных смол, образуя лаки лучшего качества, чем канифольные. Новые продукты этого рода не отличаются по твердости от шеллака, легко полируются, не имеют запаха и достаточно стойки к свету. Цвет их колеблется от светлого, как вода, до более или менее желтого или желто-коричневого. Для нек-рых специальных целей применяют растворы бакелита, которые требуют горячей сушки П. л. при 120—130° в течение ~1 ч. Большинство продуктов по составу представляет альдегидофенольные смолы. Лаки с другими летучими растворителями, например со скипидаром, бензином, моно- и дихлорбензолом, ом и др., получаются таким же образом, как и овые П. л.

Целлюлозные лаки представляют растворы эфиров целлюлозы в летучих растворителях. Особенное значение получили нитроцеллюлозные и ацетилцеллюлоз-ные лаки. Другие эфиры целлюлозы (этил-целлюлоза, бензилцеллюлоза и прочие) пока не имеют технич. значения. Нитроцеллюлозные лаки получают путем растворения смеси ди- и выше нитрованной целлюлозы, целлюлоида и тому подобных материалов в ацетоне, в этилацетате, бутилацетате, амилацетате и других растворителях, часть которых заменяют более дешевыми разбавителями (ом, бензолом и тому подобное.). Для увеличения эластичности и мягкости прибавляют смягчители: касторовое масло, трикрезилфосфат, эфиры фталевой, адипиновой и других к-т. Для повышения твердости пленки, прочности связи с поверхностью и блеска нередко в наст, время добавляют смолы (даммар, смоляные эфиры, искусственные смолы, каури-копал и др.). Получение не представляет трудности. Обычно употребляют вращающиеся барабаны или котлы с хорошими мешалками, снабженные термометром, манометром, рубашкой и т. д. Отверстия плотно закрываются крышками. Растворение производят при обыкновенной i° или с подогреванием не выше 40°. После растворения лаки осветляют при помощи центрифуг. Нитроцеллюлозные лаки получили в настоящее время очень широкое применение и во многих случаях заменили овые и даже масляные лаки. Они обладают многими ценными свойствами: бес цветны, быстро высыхают, образуя твердую, неклейкую и не размягчающуюся при нагревании пленку, отлично окрашиваются и т. д. Прибавлением смолы и смягчителей в большем или меньшем количестве можно по желанию увеличить или твердость или эластичность пленки. Нанесение лаков производится путем пульверизации, погружения и другими способами. Нитроцеллюлозные П. л., применяются для лакировки различных изделий—металлических, стеклянных, деревянных, бумажных, фарфоровых и т. д“, для получения нитроцеллюлозных красок, в производстве искусственной и естественной кожи, водонепроницаемых тканей, в деревообрабатывающей промышленности, для: покрытия ценных документов и рисунков, электрических ламп и т. д, Ацетилцеллюлоз-ные лаки отличаются более высокой ценой. Выбор растворителей для ацетилцеллюлозы довольно ограничен (ацетон, метилацетат, формиаты, метилгликоль). Пленки по сравнению с нитроцеллюлозой менее эластичны, но обладают двумя ценными свойствами—невоспламеняемостью и большой электроизолирующей способностью. Поэтому ацетил-целлюлозные лаки применяют гл. образом как изоляционные и аэролаки, а также для: получения неогнеопасных пропиток и т. д. Комбинированные лаки из нитроцеллюлозы и масляных лаков имеют задачей сочетать ценные свойства тех и других: быстрое высыхание и отвердевание с прочностью связи с поверхностью и блеском. Однако эти попытки до наст, времени еще не получили удачного разрешения, и потому .применение таких лаков весьма ограничено.

Скипидарные, бензиновые-и другие скипидарные лаки употребляются редко в виду их высокой цены. Бензин служит для растворения асфальта (металлич. лаки и др.). Каменноугольный пек растворяют в бензоле или сольвент-нафте. Многие из этих летучих растворителей при смешивании друг с другом и со ом образуют-матовые лаки, например растворы даммара в бензоле с эфиром, растворы многих смол в смеси а со скипидаром, бензолом, монохлорбензолом и другими растворителями.

Водные лаки представляют растворы шеллака в водных щелочах, буре и т. д., к которым для удешевления прибавляют клей, декстрин, казеин и прочие вещества. После высыхания они образуют стойкую к воде пленку; их часто применяют для аппретирования кожи, для получения непропускающих воду красок, для покрытия дерева, обоев и тому подобное.

Каучуковые лаки представляют) растворы каучука в летучих растворителях или высыхающих маслах. Растворы чистого каучука применяются для пропитки тканей, для чего высушенный каучук растворяется в подогретом безводном скипидаре, четыреххлористом углероде, бензоле, бензине и других растворителях. Каучуковые лаки отличаются большой эластичностью, стойкостью к воде, к-там и другим химич. реагентам, но дают матовые, трудно высыхающие и клейкие пленки, в виду чего в лаковой промышленности применяются только как добавки к другим лакам. При растворении каучука в горячем высыхающем масле он повидимому отчасти теряет ценные свой ства. В последнее время стали получать каучуковые лаки из хлорированного каучука, к-рый смешивают с высыхающими маслами на холоду или при t° не выше 100°. Хлорированный каучук получается с содержанием 40—70% хлора при обработке последним сырого каучука. Качества лака тем выше, чем больше хлора содержит каучук и чем более полимеризовано масло. В качестве растворителей служат бензол, ксилол, сольвент-нафта и др. Примерный состав такого лака следующий: 25 ч. высоко-хлорированного каучука растворяют в 50 ч. сольвент-нафты и прибавляют затем 75 ч. полимеризованного древесного масла. Масло получается нагреванием в течение 45 мин. при 200° древесного масла, к к-рому после этого прибавляют около 12% канифоли, препарированной с известью. Вместо древесного масла могут применяться и другие высыхающие масла. Как сикатив употребляется резинат, тунгат и др.

Лит.: Брусиловский И. К., Сикативы, лаки и олифа, Харьков, 1928; Г у т к е Б. А., Лако-варное дело, приготовление масляных красок и сур-гучей, Рига—М., 1917; Бродерссн Р., Производственная техно-химич. рецептура, 3 изд., М.—Л., 1931; Б о т т л е р М., Производство лаков и олифы, пер. с нем., 2 изд., М., 1926; К и с е л е в В. С., Олифа и лаки, М., 1926; е г о ;к е, Краски, масла и лаки, 2 изд., Л., 1926; е гож е, Лакокрасочпое производство, М.—Л., 1929; Сапожников А. В., Краски и лаки, М., 1928; Оссовецкий И., Малярное дело, 2 изд., СПБ, 1897; Ушаков С. II., Искусственные смолы и их применение в лаковой промышленности, Л., 1929; Вольф Г., Бальзамы, смолы, искусственные смолы, олифы и лаки, пер. с нем., П., 1923; А η d ё s L., Prakt. Rezeptbuch 1. die gesamte Lack- u. Farbenindustrie, 3 Aufl., W.—Lpz., 1922; A n d 6 s L., Die Surrogate in d. Lack-, Firnis- u. Farbenfabrika-tion, 2 Aufl., W— Lpz., 1926; A n d ё s L., Die Fabrication d,Kopal-,Terpentinol-u.Spirituslaeke, W.—Lpz., 1909; Gardner H., Physical a. Chemical Examination of Paints, Varnishes, Lacquers a. Colours, Wsh., 1925; Gardner H., Untersuehungsmethoden d. Lack- u. Farbenindustrie, 4 Aufl., В., 1929; К r e u z-b u r g, Lackierkunst, Lpz., 1902; О liveri., Die Technik d. Auto- u. Kutschenlackierung, B., 1927; S c h e i b e r J., Laeke u. ihre Rohstoffe, Lpz., 1926; Scheiber J.u.SandigK., Die kimstlichen Harze, Stg., 1929; SeeligmannF.u.ZiekeE., Handbuch d.Lack- u. Firnismdustrie,4 Auli., B., 1930; Sprox-t ο n F., Zelluloee Ester-Lacke, B., 1926; S t о c k E. u. A n t ο n у W., Waren- u. Materialienkunde d. Lack-u. Farbenfaches, B., 1927; S t о c k E., Die Fabrikation d. Splrituslacke,.3 Aufl., B., 1929; Stock E., Die Fabrikation d. Oliacke u. Sikkative, W.—Lpz., 1915; Stock E., Die Grundlagen des Lack- u. Farbenfaches, В. 1—3, Meissen, 1923—1924; W i 1 s ο n S., Pyroxylin-Emaillen u. Laeke, B., 1928; Wolff H., Die natiirli-chen Harze, Stg., 1928; Wolff H., Die Harze, Kunst-harze, Firnisse u. Laeke, B.—Lpz., 1921; Wo If f H., Die Losungsmittel d. Fette, Ole, Wachse u. Harze, Stg., 1927; Wolff H., Laboratoriumsbuch f. die Lack-u. Farbenindustrie, Halle a/S., 1924; Taschen-buch f. die Farben- u. Lackindustrie, hrsg. v. F. Wolff, W. Schlick u. H. Wagner, 6 Aufl., Stg., 1930; Z i inner F., Handbuch d. Lackier-u. Dekoriertechnik, 2 Aufl., B., 1929; Ullm. Enz., B. 5, 2 Aufl.: Brown B. K.a.CrawfordF. M.,A Survey of Nitrocellulose Lacquer, N.Y., 1928; Main W., Enduits cellulosiques, Preparation et application des peintures, laques, vernis «t apprOts h base de nitrocellulose et acdtocellulose, Paris, 1930. П. Черенки.