> Техника, страница 1 > Получение меди

> Техника, страница 1 > Получение меди

Получение меди

По своему промышленному значению медь занимает второе место после железа. Медь— металл характерного цвета; в зависимости от способа получения она обладает розоватым или желтоватым оттенками, в изломе обнаруживает шелковистое сложение. Медь — наилучший проводник электрического тока, она легко прокатывается и проковывается.

Соединения меди весьма распространены в природе. Медь встречается в виде самородного металла и в рудах. Самородная медь встречается в жилах. В СССР богатые месторождения самородной меди находятся в киргизских степях и на Урале, в Западной Европе—в Корнвалисе и Швеции, в Америке—около Верхнего озера, в Чили и в Перу. Красная медная руда встречается на Урале, Алтае, в Африке и в Южной Австралии. Медная лазурь встречается на Урале и Алтае, в Австралии, Пенсильвании, Америке и Корнвалисе. Малахит имеет значительное распространение в виде землистой массы и встречается на Урале, в Австралии и в Канаде. Медный колчедан— самая распространенная и самая важная медная руда, из которой получается наибольшее количество производимой во всем мире меди, — в СССР встречается на Урале, на Кавказе и на севере СССР. Известны также медный блеск — руда, встречающаяся на Урале, затем медный сланец и блеклые медные руды, встречающиеся в Америке, в Австралии и в Венгрии.

Как упоминалось выше, самой распространенной рудой является медный колчедан, встречающийся в больших количествах у нас в СССР—на Урале и на Кавказе, а потому и добыча медных руд сосредоточена в этих районах. По добыче медных руд первое место принадлежит Уралу, за ним следуют Кавказ и другие районы, что видно из следующей таблицы, представляющей добычу медных руд за ряд лет в тоннах.

| Годы | Урал | Кавказ | Киргизские степи | Енисейский район | Всего |

| 1910 | 359 280 | 247 131 | 35 230 | 26 541 | 668 182 |

| 1911 | 545 213 | 229 540 | 40 620 | 22 443 | 937 816 |

| 1912 | 682 000 | 324 705 | 45 500 | 31 262 | 10 85 8467 |

| 1913 | 670 800 | 365 574 | 47 737 | 32 900 | 111 7011 |

В целях экономии выплавку меди ведут в местах добычи руды, йбо из нескольких тонн руды получается лишь одна тонна меди. Для извлечения меди из руд применяются следующие способы:

- 1) сухой способ, то есть плавка руды,

- 2) мокрый способ — извлечение меди из руд с помощью химических растворителей,

- 3) извлечение меди из растворов электрическим током.

Сущность процессов, происходящих при плавке медных руд, заключается в удалении наибольшего количества примесей и получении продуктов, богатых- содержанием меди и носящих в металлургии название штейнов. Штейны с меньшим содержанием меди называются роштейнами и купферштейнами, а более богатые медью называются шпурштейнами, белыми штейнами.

Добыча меди из колчеданов

Добытые медные руды с целью удаления пустой породы сначала подвергаются предварительной обработке, а затем поступают на обжиг. Все операции при получении меди сухим способом распадаются на следующие стадии:

- 1) обжигание руды,

- 2) получение из обожженной руды штейна, богатого медью,

- 3) переработку штейна в черную медь (продукт, содержащий до 90% меди),

- 4) переработку (рафинирование) черной меди.

Обжигание руд раньше производили в кучах, или стойлах. В настоящее время обжиг производят в пламенных печах, щахтных печах и ретортных (муфельных) печах. Происходящие при этом процессы называются окислительными и имеют целью удаление наибольшего количества примесей, из которых главное место занимает сера. Последняя при обжиге соединяется с кислородом воздуха и дает сернистый газ, идущий на переработку в серную кислоту (смотрите „Основные продукты химической технологии “).

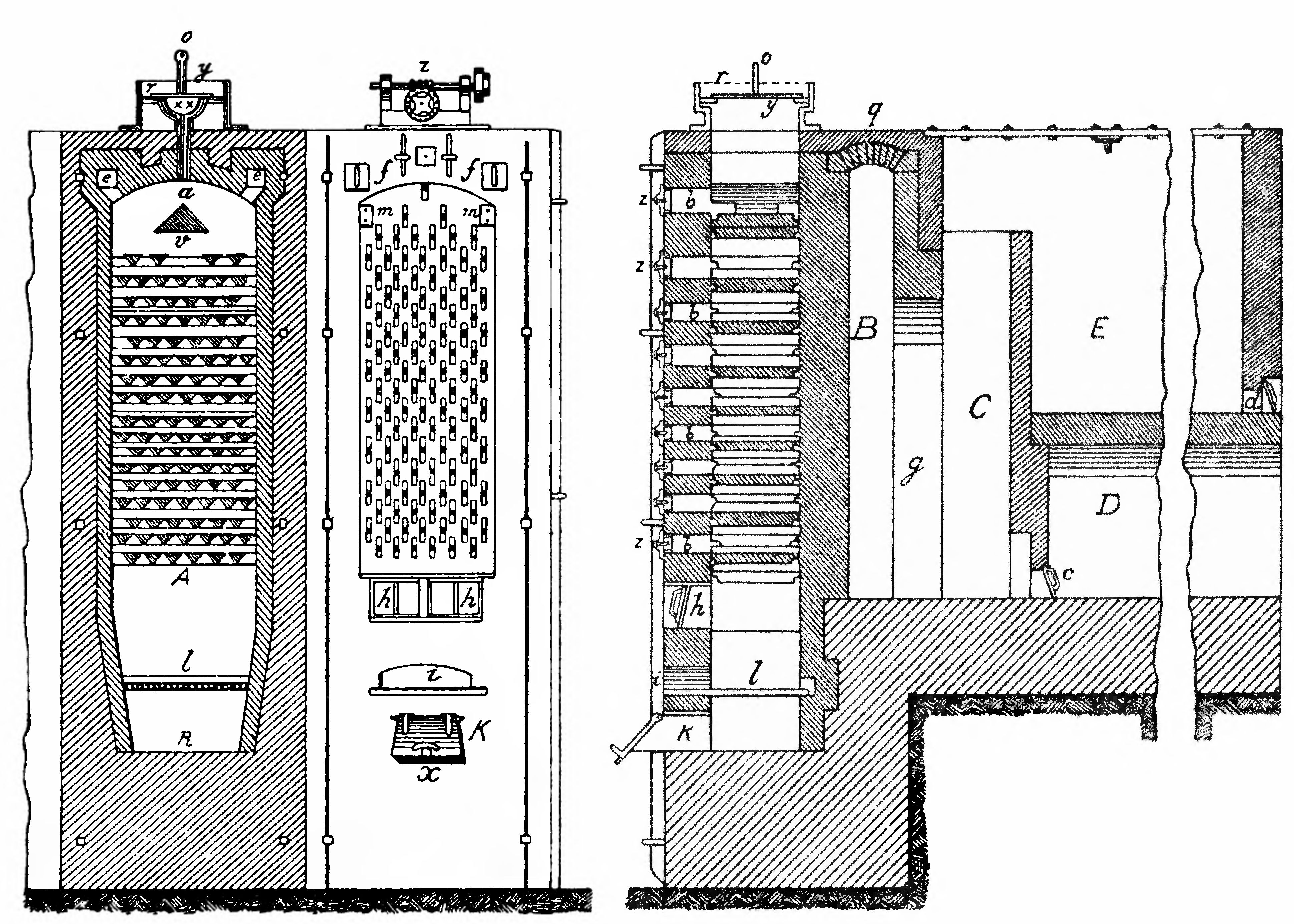

Рисунок 80. Шахтная печь для обжига медистых руд.

Если нет возможности или этот способ невыгоден, то обжигание сернистых руд (колчеданов) ведут в пламенных печах, напоминающих пудлинговые печи (смотрите „Производство сварочного железа“). Руда, подвергающаяся обжигу, вводится в задний конец печи, постепенно передвигается вручную к переднему ее концу (граничащему с топкой) и отсюда выгребается из печи. Для того чтобы не перегребать руду вручную, стали применять печи с механическими приспособлениями, а также с вращающейся рабочей камерой, наподобие вращающейся содовой печи (смотрите „Производство соды по способу Леблана“). С целью использования отходящего при обжиге медных руд сернистого газа употребляют шахтные печи. Такая печь изображена на рисунке 80. Измельченная руда поступает через отверстие а, с помощью механического приспособления y ссыпается на полки, называемые колосниками; они сделаны из огнеупорной массы и расположены в шахматном порядке. В начале пуска печь разогревается сжиганием топлива на чугунной колосниковой решетки L. Руда, постепенно опускаясь, встречает горячие газы, спустя некоторое время самовоспламеняется, и обжиг продолжается дальше самостоятельно, без постороннего горючего. Необходимый для горения воздух поступает через отверстия h и i, продукты сгорания уходят по каналам ее и направляются в камеры ВСЕD. Для чистки колосников в передней стенке устроены отверстия bb. Для обжигания руды в кусках применяют печи — кильны. Шахтные печи и кильны вытесняются полочными печами и механическими печами для обжига колчеданов (смотрите „Производство серной кислоты“). Муфельные печи применяются для руд легко спекающихся и растрескивающихся. Каким бы из способов ни производилось обжигание, стараются получить продукт с определенным содержанием не выгорающей серы.

Получение штейнов

Полученные таким образом обожженные руды переплавляются на роштейн. Эту плавку производят в шахтных печах с дутьем (немецкий способ) или в пламенных печах (английский способ). При производстве плавки в шахтных печах обоженную руду смешивают с флюсами и углем и подвергают плавке. Самые печи по форме напоминают доменные. Плавку на штейны по английскому способу производят в пламенных печах, в которых обжигается руда.

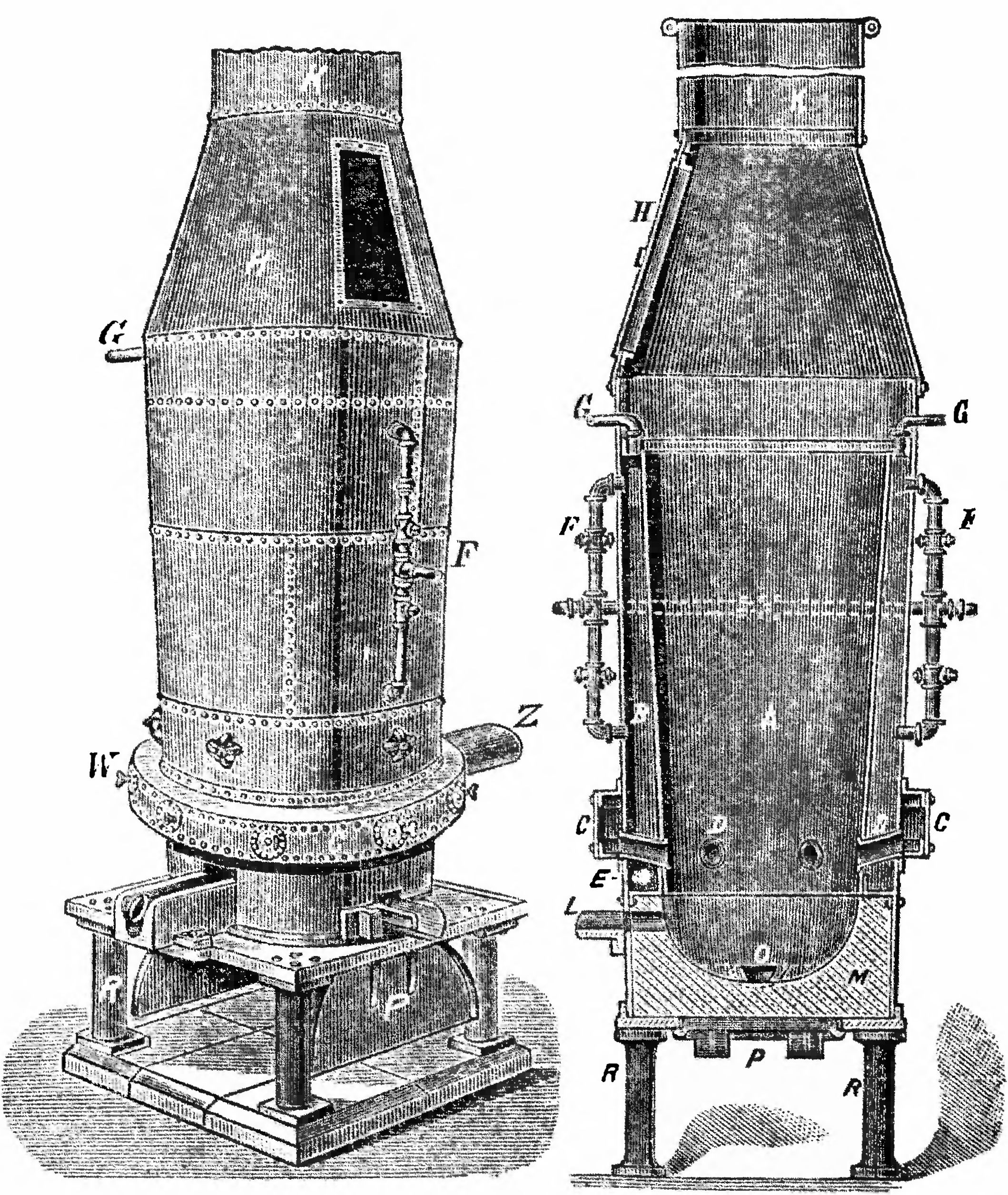

Шахтные печи, употреблявшиеся раньше для плавки медных руд, были очень несовершенны и ненадежны в работе. Возводились они на огромных фундаментах и в солидных кожухах. Современные шахтные печи, применяющиеся для плавки медных руд, называются ватер-жакетами (печи с водяным охлаждением). На рисунке 81 изображена такая печь. Вода входит по трубе F, выходит по трубе G; Е — спускные краны. На лещадной доске Р набит горн M, сложенный из огнеупорного кирпича. Выпускное отверстие для шлака—L, для штейна—О. Вся печь стоит на четырех колоннах R и покрыта колоколом Н, удлиняющимся в трубу K. При задувке ватер-жакета требуется только нагреть воду и небольшой горн, который быстро покрывается расплавленным материалом. При задувке же кирпичных печей требуется большое количество топлива, чтобы нагреть большую массу кирпичной кладки до высокой температуры. Простота конструкции и вместе с этим легкость работ, связанных с обслуживанием печи, легкость сборки и установки, дешевизна ремонта и простота выдувки ватер-жакетов, — вот что способствовало их распространению. 90% всех шахтных печей медной плавки составляют теперь ватержакеты.

Рисунок 81. Ватер-жакетная печь с водяным охлаждением для выплавки меди.

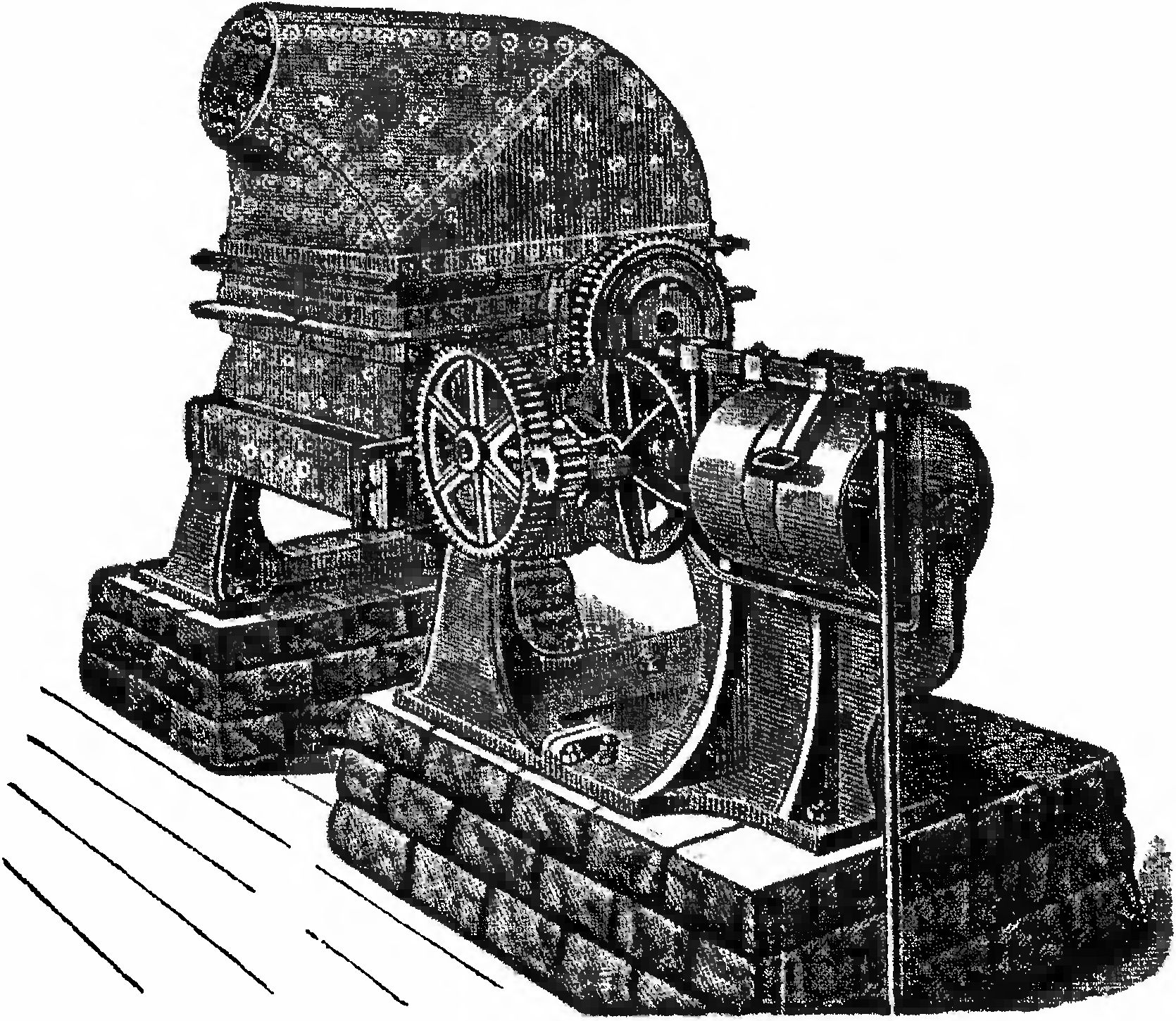

Выплавка штейнов на черную медь раньше производилась, как и самая плавка на штейны, по английскому способу, — в отражательных печах, или по-немецкому — в шахтных. Но эти способы почти вытеснены и заменены бессемерованием штейна. Долгое время процесс бессемерования штейнов не давал хороших результатов, и только благодаря работам Мане (1 881 г.) переработка штейнов в черную медь бессемерованием увенчалась успехом. Бессемерование состоит в продувании воздуха через расплавленный штейн; при этом большая часть серы выгорает, и за счет тепла, образующегося при сгорании серы, масса поддерживается в расплавленном состоянии.

Аппараты, служащие для бессемерования штейна, напоминают бессемеровские конвертеры. При плавке штейнов в конвертере образующаяся медь, лишенная серы, собирается на дне реторты. Воздух вводят не в дно конвертера, а сбоку — над высшим уровнем, до которого доходит черная медь во время процесса.

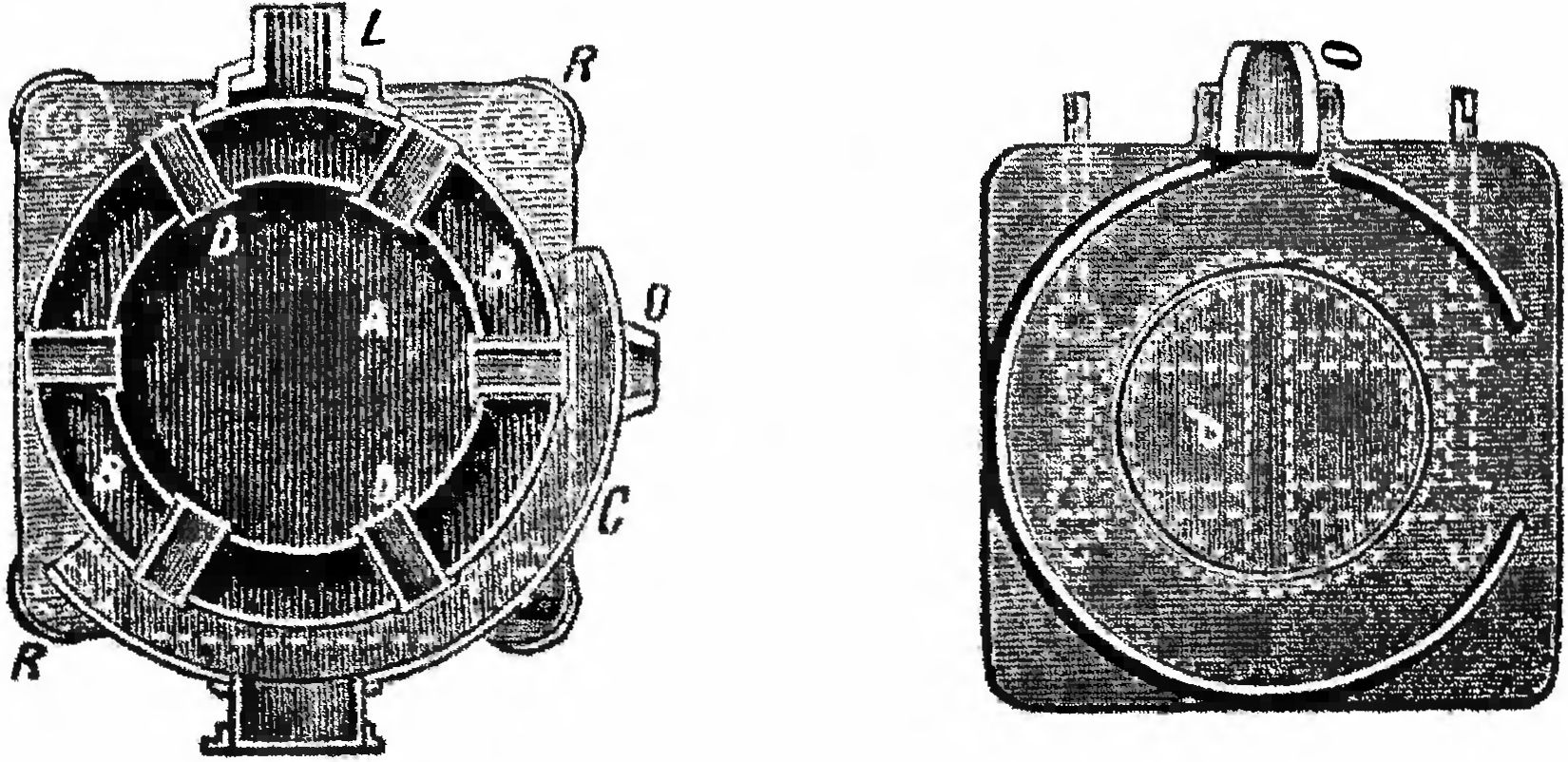

Рисунок 82. Конвертер для выплавления меди.

На рисунке 82 изображен такой конвертер. Воздуходувный ящик обхватывает переднюю и обе боковые плоские стенки.

Очищение черной меди (рафинировка)

Черная медь, выплавленная описанными способами, все же содержит примеси, для удаления которых медь подвергают окислительной плавке. При этом все примеси, кроме золота и серебра, переходят в окисли и частью улетучиваются, а частью переходят в шлаки. Очищение меди ведут в пламенных печах. Перед началом плавки закрывают все дверцы, чтобы устранить доступ воздуха. Когда черная медь расплавится, то открывают отверстие для притока воздуха; при этом происходит улетучивание, окисление и шлакование посторонних примесей.

Когда посторонние элементы окислились, начинается выделение серы в виде сернистого газа, вызывающего кипение меди. Затем поверхность металла постепенно успокаивается, но часть сернистого газа остается еще в расплавленной меди. Для удаления его приступают к первому выдразниванию меди. С этой целью в расплавленную медь погружают конец толстого деревянного шеста. При этом выделяется большое количество газов, которые перемешивают металл и содействуют выделению сернистого газа. Так как при доступе воздуха расплавленная медь соединяется с кислородом воздуха, то в меди образуются ее окислы, для удаления которых приступают к о второму выдразниванию. Закрывают отверстия для притока воздуха и покрывают поверхность расплавленного металла слоем чистого угля. При этом уголь отнимает у меди кислород и сгорает за счет последнего. Вынимают пробу и исследуют. Если вынутая проба покажет, что медь достаточно чиста, то ее немедленно вычерпывают и выливают в формы. Медь, рафинированная этим способом, всегда содержит некоторое количество посторонних примесей. Для удаления последних в настоящее время применяется рафинировка меди путем электролиза, которая будет описана ниже.

Выплавка меди из кислородных руд (то есть руд, в которых медь соединена с кислородом) производится в доменных печах, в которых руду смешивают с углем и флюсам дающими легкоплавкие шлаки. Черную медь, получаемую в домнах, затем рафинируют описанным выше способом, а также электролизом.

Добыча меди мокрым путем (гидрометаллургический способ)

Сущность этого способа основана на легкости переведения меди в растворимые в воде соединения и обратного осаждения из них меди. Этот способ применим лишь в тех случаях, когда содержание меди в руде незначительно и не может окупить обработки ее сухим путем. В настоящее время мокрым способом добывают медь из естественных вод, содержащих в растворе соединения меди. Воды эти образуются в рудниках или на поверхности земли при выветривании колчеданов. Воды, содержащие соединения меди, носят название цементных, а медь, из них получаемая, — цементной Цементные воды для извлечения из них меди пропускают через систему каналов, в которых помещены чугунные решетки или железный лом. При медленном протекании воды из нее осаждается медь в виде ила, содержащего до 70% меди. Ил собирают, промывают, высушивают и уже сухим путем перерабатывают на черную медь. Для перевода меди бедных сернистых руд в растворимое состояние применяется выветривание. Последнее основано на окислительном действии воздуха, при котором сернистые соединения меди переходят в другие соединения, могущие растворяться в воде. Окислительное обжигание производят с тою же целью, как и выветривание. Хлорирующее обжигание состоит в том, что руду, смешанную с обыкновенной поваренной солью, подвергают обжигу. При этом медь переходит в растворимое соединение. Для извлечения этого соединения продукт обжига смачивают соляной кислотой (смотрите „Производство кислот“) и заливают водой, которая и извлекает медные соединения в раствор. Хлорирование мокрым путем состоит в том, что измельченную руду обрабатывают раствором хлорного железа (соединение хлора с железом). При этом нерастворимые соединения меди с кислородом, или с серой переходят в растворимые. Хлорирующим обжигом и хлорированием мокрым путем извлекают медь из колчеданных медистых огарков (отброс при производстве серной кислоты). Осаждение меди из полученных растворов производят большею частью железными отбросами, а для ускорения осаждения меди прибегают к нагреванию растворов и перемешиванию жидкости.

Электролитический способ рафинирования меди

Отцом электрометаллургии считают Беккереля, который в 1 835—1 840 гг. указал способы для добывания металлов путем электролиза, но только после усовершенствования динамомашин (1 871 г.) электричество получило действительное применение в металлургии. Для выяснения процессов, происходящих при получении меди помощью электрического тока, обратимся сначала к простым примерам. Проводниками электрического тока называют все вещества, способные пропускать ток. Эти проводники делятся на два вида: проводники первого рода, к которым относятся все металлы, и проводники второго рода. При прохождении электрического тока по проводникам первого рода последние не претерпевают никаких внутренних изменений. К проводникам второго рода относятся все растворы, расплавленные соли, способные проводить ток, и окислы металлов (соединения металлов с кислородом). Растворы, могущие пропускать ток, называются электролитами. При этом в отличие от проводников первого рода, которые при прохождении по ним электрического тока не изменяются, проводники второго рода претерпевают при прохождении тока внутренние изменения. Если опустить в раствор медного купороса (смотрите „Основная химическая промышленность“) две платиновые пластинки и соединить их с полюсами источника тока, например с полюсами электрического элемента или динамомашины, то на одной из них, соединенной с отрицательным полюсом источника электричества и называемой катодом, выделится медь, а на другой — пузырьки газа, кислорода. Вторая пластинка будет служить анодом. Если вместо платиновой анодной пластинки взять медную, то выделение пузырьков газа прекратится, и скоро мы заметим, что часть этой пластинки растворилась, а на катодной пластинке медь нарастает.

Теперь обратимся к наиболее простому заводскому способу — именно к рафинированию меди путем электролиза.

Черная медь, поступающая для рафинировки, используется в качестве анодов, а в качестве катодов применяются тонкие медные пластинки, изготовленные прокаткой чистой меди или электролизом. Электролитом служит раствор медного купороса, подкисленный серной кислотой. При пропускании электрического тока через такую систему аноды будут растворяться, а чистая медь будет нарастать на катодных пластинах. Все примеси, которые сопровождали медь, остаются в растворе или выпадают нерастворенными и образуют шламм, а чистая медь отлагается на катоде. Такая медь называется катодной или электролитической. Сосуды, служащие для разложения, называются ваннами. Они представляют деревянные баки, выложенные внутри свинцом.

Катодная медь переплавляется в пламенных печах, отливается в виде чушек (брусков) и в таком виде поступает на заводы для прокатки на листовую медь или для дальнейшей переработки на провода. Полученная таким способом медь очень чиста и содержит не более 0,2 % примесей.

Электролитический способ получения меди из руд

Для извлечения меди из руд электролизом предложено несколько способов. По первому способу медные руды перерабатывают на штейн (роштейн), из которого отливают аноды, а катодами служат тонкие медные листы. По второму способу измельченную медную руду подвергают обжиганию, после которого руду обрабатывают несколько раз раствором сернокислой окиси железа; при этом медные соединения руды превращаются в сернокислые (медный купорос). Полученный раствор подвергают электролизу, причем анодом служит уголь, а катодом — медная пластинка. Анод и катод разделены друг от друга перегородкой. Сущность третьего способа заключается в обработке измельченной руды раствором двухлористой меди, которая, соединяясь с сернистой медью руды, дает однохлористую медь. Последнюю растворяют в поваренной соли и хлористом кальции. Такой раствор протекает последовательно через несколько ванн, у которых анодами служит уголь, а катодами—медные пластинки. Аноды и катоды разделены друг от друга перегородками. Эти способы извлечения меди из руд, благодаря их дороговизне по сравнению с сухими способами извлечения меди, пока не получили распространения.

Медь находит широкое применение в промышленности; в громадных количествах она применяется в электротехнике для изготовления проводов, для изготовления аппаратуры химической промышленности, для изготовления сплавов — бронзы, и латуни, для фабрикации медного купороса и синей краски — ярь-медянки; она находит широкое применение также в машиностроении — для изготовления подшипников, медных труб, арматуры и тому подобное, а также для изготовления самоваров и посуды для кухни. Медь применяется также для гальванопластики, то есть для покрывания предметов тонким слоем меди и прочие.

В следующей таблице показаны количества (в тоннах) получаемой в различных странах меди:

| Страны | 1910 год | 1912 год | 1918 год | 1920 год |

| Соединенные Штаты | 527 700 | 592 400 | 879 000 | 576 450 |

| Англия | 71 000 | 63 200 | 79 100 | 91 000 |

| Германия | 34 900 | 39 800 | 15 100 | 17 250 |

| Япония | 50 100 | 67 000 | 90 323 | 65 554 |

| Россия | 22 600 | 33 500 | — | — |

| Франция | 12 900 | 13 200 | — | — |

| Австралия и Африка | 38 900 | 47 900 | 72 800 | 58 700 |

| Америка (исключая Соединенные Штаты) | 87 500 | 115 500 | 287 840 | 228 180 |

| Прочие стр Европы | 34 100 | 47 300 | — | — |

| Всего | 880 000 | 1 019 800 | — | — |