> Техника, страница 73 > Пористость тел

> Техника, страница 73 > Пористость тел

Пористость тел

Пористость тел — свойство, играющее большую роль при оценке технич. качеств различных твердых материалов (строительных, огнеупорных, изоляционных, фильтрующих, адсорбирующих и прочие) и изделий из них. П. определяет собою проницаемость материалов для жидкостей и газов, механич. прочность, адсорбционную способность, ка-талитич. действие и другие свойства, иногда -являющиеся вредными факторами и требующие устранения (например П. сосудов или труб для жидкостей и газов), иногда же используемые для определенных технич. целей.

Качественная оценка П. сводится к определению характера и размеров пор. По характеру поры могут различаться своей формой, взаимным расположением и распределением их в общей массе тела, а также наличием либо отсутствием сообщения с внешней поверхностью данного образца (открытые и замкнутые поры). По размерам поперечного сечения поры делятся на: 1) макроскопические, видимые невооруженным глазом, 2) микроскопические, обнаруживаемые при исследовании образцов под микроскопом, и 3) ультрапоры, наличие которых м. б. доказано лишь косвенными путями, например по различию адсорбционной емкости в отношении легких и тяжелых молекул. Измерение пор 1-го и 2-го порядка производится визуально; размеры пор 3-го порядка (с диам. 10~6—10-8 см) м. б. определяемы лишь косвенно—из упругости паров заполняющей поры летучей жидкости или на основе адсорбционных свойств материала.

Количественное выражение П. (Р) дается отношением объёма F3, занимаемого порами, к общему объёму V данного тела (в %):

Ρ=-^·100. (1)

Для экспериментального определения П. существуют два метода. Первый метод основан на прямом определении объёма пор (F3) путем заполнения их жидкостью (обычно водой, если вещество в ней нерастворимо). Испытуемый образец материала помещают нанек-роевремя ввакуумдля эвакуации воздуха из пор, затем погружают в жидкость и подвергают длительному кипячению, пока все поры не будут ей заполнены. Удалив избыточную жидкость с поверхности тела, его взвешивают: разность между полученным и первоначальным весом образца дает вес жидкости, заполнившей поры, откуда, зная уд.в. жидкости,вычисляют объём пор. Объем тела V определяют либо простым обмером, если образцу придана геометрически правильная форма (куб, цилиндр), либо находят его с помощью волюминометра (смотрите) той или иной системы, после чего П. вычисляется по формуле (1). Вариантом этого способа является заполнение пор не жидкостью, а газом, например С03, вытесняющим из пор ранее содержавшийся в них воздух; вслед затем С02 удаляют из газовой смеси щелочным поглотителем, а объём непоглощенного остатка (воздуха) дает непосредственно величину F3. Другой метод определения П. заключается в измерении истинной (D) и кажущейся (D) плотности испытуемого материала. Так как объём пор F3=F—V, где V есть объём, заполненный твердым веществом, причем вес образца a=VD=VD, то формуле (1) м. б. придан следующий вид:

Р=100. (2)

Кажущаяся плотность D вычисляется из веса (а) и объёма (F) взятого образца в куске. Истинная плотность D определяется пикнометрически (или в волюминометре),

для чего материал тонко измельчается, чтобы разрушить его пористую структуру. В зависимости от степени измельчения могут получаться несколько колеблющиеся значения D.

Лит.: Рабинович М. А. ^Фортунатов Н. С., «ЖХП», 1928, т. 5, стр. 689 (определение абсолютной величины пор); Arndt К., Handbuch der physikalisch-cbemischen Technik, T. 3, 2 Aufl., Stg., 1923; Ы e r b s t H., «Kolloid-Ztsehr.», Dresden, 1926, B. 38, p. 314; WasmuU R., Die chemische Fabrik», B., 1929, 50, p. 520. В. Янковский-

П. сорбентов (активного угля, силикагеля и т. и.) играет большую роль в процессе сорбции паров. Распространенным представлением о механизме сорбции паров является представление о конденсации паров в ультрапорах сорбентов. Если жидкость, сорбция паров которой рассматривается, смачивает поверхность сорбента,то упругость ее насыщенного пара в порах (капиллярах) сорбента понижена тем в большей степени, чем менее средний радиус пор (капилляров). Зависимость между упругостью насыщенного пара жидкости р в капиллярах радиуса г и величиною радиуса при постоянной t° выражается ф-лойТомсона-Андерсона

2 σν В

р$

V sPs In ~

(3>

где ps—упругость насыщенного пара над плоской поверхностью жидкости, σ—поверхностное натяжение жидкости, ν—объём. 1 моля жидкости, vs—объём 1 моля пара и B=cos &—мера смачивания жидкостью поверхности пор сорбента (&—краевой угол) (смотрите Капиллярные явления и Смачивание). Т. о. согласно формуле (3) любому равновесному давлению пара р отвечает максимальный радиус пор гт, в которых пар является насыщенным и следовательно в процессе сорбции поры с радиусами гт и меньшими заполнены ожиженным паром. При увеличении равновесного давления пара возрастает радиус гт и больший объём пор сорбента заполняется жидкостью. Очевидно, что величина сорбции пара единицей массы сорбента, (например угля, силикагеля) будет определяться характером его П., то есть зависимостью между радиусом пор и суммарным объёмом пор данного радиуса. П. сорбента в смысле ее роли в процессе капиллярной конденсации м. б. охарактеризована ур-ием объёмной характеристики пор. Обозначим через W суммарный объём пор единицы массы сорбента со средними радиусами, меньшими или равными г; радиусу г + Дг будет соответствовать больший суммарный объём пор

W + AW. Отношение в пределе при Дг, стремящемся к нулю, представляет собою

dW

производную являющуюся ф-ией ра диуса и характеризующую суммарный объём пор данного радиуса г. Условимся называть производную

(4>

диференциальным объёмом пор сорбента и w=<p(r) (5>

ур-ием объёмной характеристики его пор. Согласно определению объём пор AW, радиус которых заключается в пределах от г до· г+Дг, выразится:

Δ W=w-Ar=<р(г)- г (6)

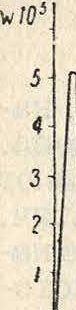

и при постоянном приращении радиуса (Аг— Const) объём AW будет прямо пропорционален величине диференциального объёма пор w. Если поры сорбента с радиусом г, заключающимся в пределах от г до г+Аг, имеют наибольший суммарный объём среди всех пор сорбента других радиусов, то величина AW, а следовательно и диферен-циальиый объём пор w будут иметь максимальное значение для пор данного радиуса. Т. о. диференциаль-ный объём пор является мерою суммарного объёма пор данного радиуса (точнее объёма пор, радиус которых заключается в пределах от г дог+dr). На фигуре приведена объёмная

-—ч—i—«— характеристика пор

0 i г з i ir-wca уГЛЯ «Aussig G 1000»,

вычисленная из опытов Кубелка. Кривая имеет резкий максимум, отвечающий радиусу пор г’ с наибольшим диференциальным объёмом. Порам с радиусами, меньшими или большими г, отвечают тем меньшие величины диференциальных объёмов, чем более радиусы пор отличаются от радиуса г’. Легко показать, что форма пор (например цилиндрическая, коническая и тому подобное.) не влияет на результаты изложенных выше рассуждений.

По ур-ию (4) объём пор, заполненных ожиженным паром в процессе капиллярной конденсации, выразится следующим ур-ием

Гг тг

W-J w dr= J cp(r) dr, (7)

Τι Τχ

где нижний предел интегрирования определяется минимальным радиусом пор, доступных для молекул пара, а верхний предел г2 зависит согласно формуле Томсона-Андерсона (3) от равновесного давления пара р и ί° опыта. При p=ps> г2=оо nW=W0, где Wo—суммарный объём пор единицы массы сорбента. Заметим, что объём W0 м. б. вычислен из измерений кажущегося и истинного уд. весов сорбента (смотрите ниже).

Обозначив через AW объём пор, радиусы которых лежат в пределах от г до г+Аг, и через W0 суммарный объём пор единицы "массы сорбента, легко выразим в процентах долю общего объёма пор, приходящуюся на поры с радиусами, лежащими в пределах от г до г+Аг. Назовем эту величину диференциаль-ной П. сорбента и обозначим через РАг:

т> _ AW 100 _ <р(г) Аг юо п, /оч

^Ar~ WQ - Wo /о" W

Из ф-лы (8) следует, что диференциальная П. является ф-ией радиуса пор и зависит от величины приращения радиуса Аг. Значения диференциальной пористости угля «Aussig

Таблица 1.—Данные о пористости угля «Aussig G 1 000» (Wo=0,248 смЯ).

| г· 106 см“1 | Аг · 106 см | AW cms | % РАг |

| 0,08 | 0,16 | 0,01 | 4,0 |

| 0,22

0,39 |

0,12 | 0.029 | 11,7 |

| 0,22 | 0,101 | 40.7 | |

| 0,69 | 0,39 | 0,068 | 27,4 |

| 1,24 | 0,69 | 0,020 | 8,1 |

| 2,20 | 1,23 | 0,012 | 4,8 |

| 3,90 | 2,20 | 0,003 | 1,2 |

| 5,83 | 1,66 | 0,001 | 0,4 |

*1 Средний радиус.

G 1 000», вычисленные из опытов Кубелка. приведены в таблице 1.

Для характеристики П. сорбентов часто· применяют понятие суммарной Π. Р, характеризующей относительный объём пор, выраженный в процентах и приходящийся на долю пор в нек-ром объёме сорбента (объём промежутков между зернами сорбента в расчет не принимается). Если d—истинный уд. в сорбента (вес единицы объёма вещества, не содержащего пор, из которого состоит сорбент), <5—кажущийся удельный вес (вес единицы объёма пористого материала зерен сорбента), то для некоторой массы сорбента m объём его зерен v3 выразится уравнением

v3=~ и объём вещества сорбента vc =.

По определению суммарной П.

т>_ (®з-»с)-Ю0 (d — d) 100 п/

Vo ~ d /o’ W

где разность vs—vc есть объём пор в навеске сорбента. Аналогичным образом легко выразить через уд. веса суммарный объём пор единицы массы сорбента W0:

Wi-h-v (l0>

В табл. 2 приведены величины суммарной

Таблица 2.—Суммарная пористость раз-личных активных углей.

| Уголь | d г Jcms | δ г/см“ | %Р |

| Кокосовый.

Ореховый.. Грабовый. Леверкузеновский. Эпонит-специал. |

1,5627

1,6435 1,4517 1,669 1,876 |

1,326

1,028 0,6717 0,5174 0,4037 |

15,1

37,5 53,17 77,3 78,7 |

П. различных активных углей согласно опытам Хербста.

Лит.: Дубинин М., Физико-химич. основы сорбционной техники (печат.); Н e г b s t Н., «Ко11< id-ciiemisciie Beihefte», Dresden, 1925, В. 21; Kubelka, Kolloid-Zeitschrift, Dresden, 1931, B. 50. M. Дубинин.

П. огнеупорных материалов, одно из наиболее важных их свойств, определяющих общую эксплуатонную их характеристику. Наибольшее значение этот признак (по характеру и величине) имеет для комбинированных огнеупорных материалов, состоящих из нескольких компонентов. Истинную пористость огнеупорных материалов следует отличать от кажущейся П., под которой понимается влагоем кость, или способность материала впитывать в себя воду. Благодаря наличию очень тонких каналов и трещин, не пропускающих воду внутрь, а также так называемых закрытых пор (не сообщающихся с поверхностью материала), значение истинной П. всегда выше величины влагоемкости. Степень П. имеет значение для характеристики механич.и термич. прочности огнеупорных материалов, их теплопроводности и термоизоляционных свойств. С точки же зрения сопротивляемости разъедающим воздействиям, например при соприкосновении с расплавленными массами (шлакоустойчивость и стеклоустойчивость), главную роль играет не П. сама по себе, а величина отдельных пор и их взаимная связь и расположение. Поэтому при изготовлений огнеупорных материалов определенного назначения стремятся обеспечить и соответствующий характер П., комбинируя гранулометрический состав массы полуфабриката.

По характеру своему поры бывают различными. Уошберн (Washburn) дает следующую классификацию пор: 1) закрытые поры (пузырчатые), 2) канальные (сообщающиеся),

3) слепые (тупиковые), 4) петлеобразные (извилистые), 5) карманообразные и 6) микро-поры. Закрытые поры наиболее характерны для спекшихся стеклообразных огнеупорных материалов (каменный товар, некоторые стекловарные горшки, электротехнич. фарфор, мостовой клинкер). Природа газов, наполняющих эти поры, м. б. различна: поры могут содержать включения воздуха, водяного пара, S02 и S03, СО и С02, 02 и углеводородов, абсорбированных во время обжига. Ка нальные поры характеризуются наличием сообщения между отдельными порами. Слепые поры (тупиковые) являются переходной формой от канальных или карманообразных пор к закрытым; они могут возникать в той или иной стадии термин. обработки,обусловливаясь изменением вязкости разделяющих поры перегородок, сплавление которых разбивает канальные и петлеобразные поры на систему отдельных, сперва слепых, а потом и совсем закрытых пор. Петлеобразные поры и карманообразные разновидности сложных пор образовались путем соединения канальных пор в систему извилистых ходов или в плоские щелевидные полости. Микропо-р ы (представляют собой поры молекулярной величины, вследствие чего они не способны наполняться водой. Все перечисленные типы пор могут быть разделены на открытые и закрытые. Открытые поры свойственны тем огнеупорным материалам, черепок которых не доведен до состояния спекания (етеклоприпасы, электрофарфор); при повышении t° и увеличении подвижности частиц материала количество закрытыхпорувеличивается, и получается пузырчатая структура. При этом имеют значение реакции га-зообразованиявнутримассы,идущие главным обр. за счет С, S и карбонатов; при недостаточном окислении благодаря восстановлению ферросиликатов получается материал черного цвета, губчатой структуры. При высокой t° (выше спекания огнеупорных материалов) газовые пузырьки расширяются, увеличивая объём материала; вязкость массы мешает этим газам вырываться на повер- хность. В процессе недостаточно тщательного формования (распластывание) поры представляют плоские широкие газовые полости, сильно ослабляющие механич. прочность огнеупорных материалов.

П. огнеупорных материалов обусловливает непосредственно их влагоемкость и газопроницаемость. Для динамич. характеристики проницаемости материала Уошберном предложены два понятия: а) скорость прохождения стандартной жидкости или газа через единицу площади и глубины • огнеупорного материала при определенных t° и давлении и б) скорость проникания жидкости в материал под действием капиллярных сил при отсутствии химич. взаимодействия; количество поглощенной жидкости зависит от указанных выше условий и от относительного положения уровня жидкости и образца материала. Тесно связанная с П. газопроницаемость составляет отдельную константу для характе- I

ристики качества огнеупорных материалов, а влагоемкость является практич. мерилом кажущейся, или относительной, П., при которой учету подвергаются лишь те поры, которые м. б. заполнены водой; влагоемкость следовательно характеризует открытые поры и выражает собою отношение веса поглощенной воды к весу сухого образца (в %); она определяется по формуле

Тюо,

тс. ’

где W—влагоемкость, тн_—вес образца, насыщенного водой, тс:—вес сухого образца. Истинную П. (смотрите выше) определяют либо в волюминометре либо гидростатич. взвешиванием (образец при этом заранее насыщается водой, если определение происходит в водяном волюминометре, либо покрывается парафином; объём, занятый последним, находят по его весу); истинную плотность измельченного образца определяют пикнометрически, в воде (помол проходит через сито с 900 отверстиями на 1 см2). Количество проникающей в поры жидкости пропорционально корню квадратному из времени замачивания и корню квадратному из отношения между поверхностным натяжением жидкости и вязкостью (для цилиндрич. пор). Разность между истинным объёмом образца и кажущимся (масса-(-закрытые поры) дает объём закрытых пор; % кажущейся П. обычно в 1,5—2,5 раза меньше истинной. Методы волюминометрич. определения П. с точки зрения используемой среды разделяются на следующие: а) вытеснение воды, б) вытеснение ртути и в) вытеснение воздуха (пневма-тич. способ). При этом непосредственно получают объём образца и, зная вес образца и плотность материала,находят объём пор;при пневматич. способе пользуются вакуумом и исчисляют объём пор на основании закона Бойля-Мариотта. Приборы для определения П. носят также название порозиметров. В качестве жидкости (для наполнения пор) можно употреблять вазелин, имеющий целый ряд преимуществ перед водой (химически инертен, не растворяет глинистых веществ); керосин не рекомендуется, ибо при обыкновенной f проникает в 20 раз меньше воды. При огнеупорных материалах с очень малой П. (например фарфор, Р=0,01%) применяется другой метод: вдавливание в образец под большим давлением—до 400 килограмм/см2— окрашенной жидкости (фуксин+метиловый ); измерителем П. служит глубина проникания окраски.

Учитывая условия службы огнеупорных материалов, приходится уделять вопросу П. их очень большое внимание. Современная методика контроля производства и исследования изделий из огнеупорных материалов гл. обр. имеет дело именно с П., изучая помощью изменения последней возрастание их устойчивости (термической, химической и механической). Величины пористости отдельных видов огнеупорных материалов приведены ниже в таблице 3.

Анализ данных, приведенных в таблице, показывает, что наибольшей П. отличаются, во-первых, диатомиты и трепелы, а во-вторых, бокситы, то есть как-раз наиболее тощие материалы, характеризуемые небольшим содержанием легкоплавких, связующих примесей. При этом механич. прочность нахо-

| Свойства |

Номера образцов“ | ||||||||||||

| 1 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | И | 12 | 1з 1 | ||

| Плотность образца.

Пористость кажущаяся. » истинная. |

1,81

17.08 30.8 |

1,90

12,1 24,1 |

1,81

16,12 29; 44 |

1,78

16,0 30,2 |

1,91

14,5 27,8 |

1,87

14,5 27,3 |

1,92

22,0 38,4 |

1,89

22,0 41,5 |

1,89

22,0 41,49 |

1,50

28,63 42,9 |

1,68

26,98 42,58 |

0,456 | 1

0,530 |

| Свойства |

Номера образцов“ | ||||||||||||

| 14 | 15 | 16 1 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | ||

| Плотность образца.

Пористость кажущаяся. » истинная. |

2,0

20,64 41,0 |

2,0

17,61 35,1 |

2,40

13,15 31,52 |

1,86

15,95 29,7 |

1,95

11,20 21,9 |

1,77

16,57 29,44 г |

1,71

17,0 30,4 |

2,49

10,60 26,4 |

2,62

19,60 35,9 |

3,19

6,7 21,3 |

2,98

8,75 26,09 |

2,31

13,74 31,7 |

1,03

57.0 58.0 |

| Свойства |

Н. о мера образцов“ | ||||||||||||

| 27 | 28 | 29 | 30 | 31 | 32 | 33 | 34 | 35 | 36 | 37 | 38 | 39 | |

| Плотность образца.

Пористость кажущаяся. » истинная. |

0,75 | 1,96

17,0 35,2 |

1,96

15,58 30,6 |

1,7

16,7 28,4 |

1,79

14,52 25,97 |

0,73 | 0,12 | 0,30

136 |

0,81

90 |

0,47

125 |

0,65

94 |

1,22

27 |

0,90

63 |

|

* Образцы 1—4—шамотные кирпичи, 5—кирпич газовых з-дов, в—кирпич газовых реторт (шамотный), 7—9—бокситовые, 10—кварцевый, 11—кремнистый, 12, 13—американские образцы, 14—16—магнезитовый, 17, 18—горшковая масса (для стекла), 19, 20—стеклоплавильные тигли, 21, 22—хромистый кирпич, 23—25— хромистый железняк (кирпич), 26, 27—кирпич из инфузорной земли, 28, 29—карборунд, 30, 31—графит, 32—диатомит ипзенский, 33—диатомит в порошке, 31—кисатибский диатомит (СССР), 35, 36—украинский трепел в куске и порошке, 37—дабужский трепел (СССР), 38, 39—украинская опока в куске и порошке. | |||||||||||||

дится в обратном соотношении с П., т. к. тощие материалы склеиваются по гораздо менее развитой площади отдельных частичек. Т. о. при одной и той же величине огнеупорности (при Гпл) наименее пористыми будут те материалы, которые содержат большее количество низкоплавящих компонентов, а также примесей, выделяющих в процессе термич. обработки пузырьки газов. Вместе с тем подбор величины зерен, составляющих массу огнеупорных материалов, также отражается как на общей величине П., так и на размерах и на распределении отдельных пор в материале. При правильном гранулометрия. составе (наиболее полное заполнение пространства) получается—при всех прочих равных условиях—минимальное значение пористости.

Лат.: Литински и Л., Шамотовый и кварцевый кирпич, их свойства, применение и испытание, М., 1927; ВологдипС. П., Исследование свойств огнеупорных материалов, СПБ, 1910; Шамотные массы, влияние главнейших производств, факторов на свойства шамотных масс, применяющихся в стеклоделии, «Труды Гос. исслед. керамич. института», вып. 16, Москва, 1929; Шварц Р., Огнеупорные и высокоогнеупорные материалы, Л., 1926; Ю д и н с о н П. И., Рацион, строительные материалы, М., 1930; Wilson Н., Ceramics, Clay Technology, L., 1927; S e a г 1 e A. В., The Chemistry a. Physics of Clays and Other Ceramic Materials, L., 1924. M. Степаненко.