> Техника, страница 73 > Поршень

> Техника, страница 73 > Поршень

Поршень

Поршень, деталь поршневой машины, служащая в двигателях для передачи силы давления рабочего тела (пар, газ) коленчатому валу, а в насосах—для перемещения поступающей в цилиндр насоса жидкости.

П. легких двигателей? внутреннего сгорания.

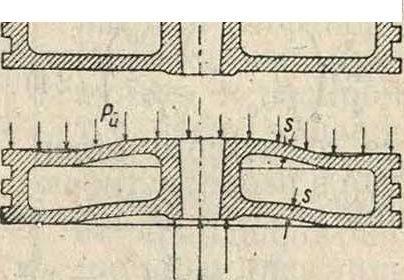

Назначение П. легкого двигателя внутреннего сгорания, так же как и любого другого двигателя, имеющего кривошипно-шатунный механизм: 1) воспринять давление вспышки в цилиндре двигателя при рабочем ходе и передать его через шатун кривошипу коленчатого вала; 2) способствовать совершению вспомогательных ходов двигателя— всасыванию, сжатью и выхлопу; 3) служить направляющим элементом (крейцкопфом) для верхнего конца шатуна при его возвратно-поступательном движении. Приведенные положения определяют общую конструктивную форму П.; последняя может видоизменяться в зависимости от типа легкого двигателя, на к-ром устанавливается П. Соответственно этому различаются П. двигателей двухтактных и четырехтактных и кроме того П. двигателей, работающих по циклу Отто (двигатели легкого топлива) и по циклу Дизеля (двигатели тяжелого топлива). В основном П. двигателей, работающих по· циклу Дизеля, отличаются от первых лишь большей солидностью, связанной с повышенными нагрузками, и более высоким тепловым режимом. В отдельных случаях, например при особом ведении процесса двигателя, П. могут иметь специфич. конструкцию. Цаконец

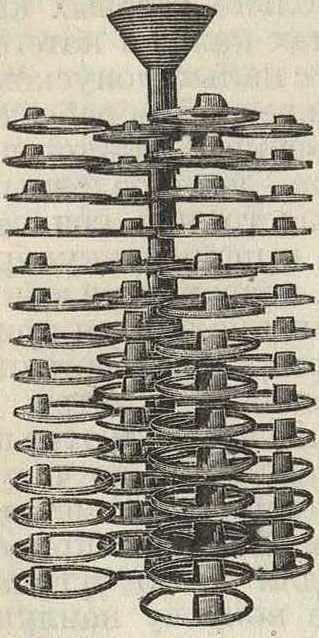

Фигура 1.

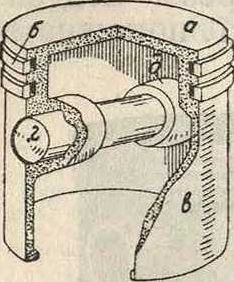

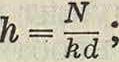

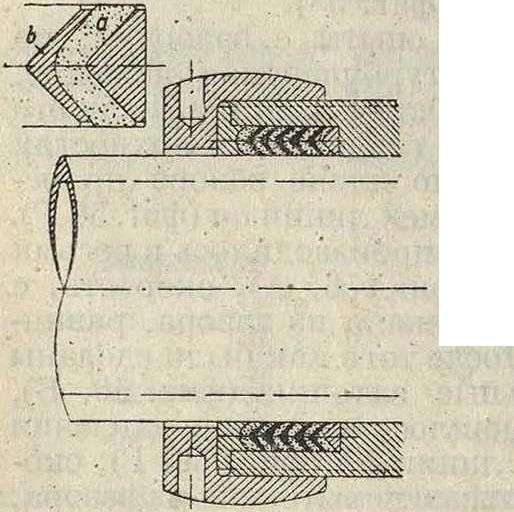

внутри каждой из указанных групп возможны конструктивные видоизменения П. в зависимости от назначения и условий работы двигателя и применяемого для П. материала. Последнее впрочем также стоит в тесной связи с назначением двигателя. В основном П. (фигура 1) состоит из металлического ста-капа, обращенного днищем а к камере сгорания двигателя. В виду различного теплового расширения стенок цилиндра и П. последний не м. б. плотно пригнан к цилиндру, поэтому между боковой стенкой II. и цилиндром должен иметься определенный зазор. Для того чтобы при этих условиях создать герметичность между цилиндром и поршнем, в боковой стенке П. вытачиваются канавки, в которые вставляются пружинящие поршневые кольца б, плотно прилегающие к рабочей поверхности цилиндра. Боковая стенка, несущая канавки, вместе с днищем образует головку П. Боковая поверхность в, идущая от нижнего компрессионного поршневого кольца вниз, называется юбкой П. и служит в качестве основной опорной поверхности последнего. Соединение поршня с верхней головкой шатуна производится с помощью поршневого пальца г. Для увеличения опорной поверхности пальца в П. с внутренней стороны боковой поверхности П. имеются утолщения д, называемые поршневыми бабышками.

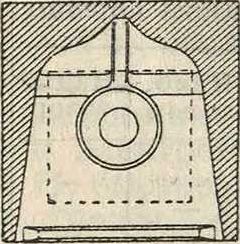

Общие условия работы П.характеризуются нагрузкой, переменной как по величине, тай (в случае четырехтактных двигателей) и по знаку, а также высокими ί°, при которых происходит работа П. при контакте с горячими газами в камере сгорания. Необходимо заметить, что тепловой режим П. тесно связан с работой двигателя вообще. Высокая ί° поршня способствует появлению детонации, несколько понижает коэф. наполнения цилиндра, вызывает ухудшение механич. качеств материала и наконец может вызвать выгорание или разложение смазки. В виду этого конструкция должна обеспечивать возможно более «холодный» П. Для наилучшего отвода тепла от П. днище последнего должно иметь достаточную толщину; теоретически толщина днища должна увеличиваться по мере удаления от центра днища, что впрочем не всегда соблюдается на практике. Идеальная с этой точки зрения форма днища по исследованиям Де-Флери изображена на фигуре 2. Основной переток тепла от днища происходит последовательно через боковую стенку поршня, кольца и стенку цилиндра в охлаждающую воду или в окружающий воздух при воздушном охлаждении двигателя. Часть тепла поршня передается непосредственно воздуху картера. Для увеличения тепла, передаваемого непосредственно воздуху, на внутренней поверхности П. иногда делают охлаждающие ребра. Конструкция такого типа дана на фигуре 3. Помимо отвода тепла указанные ребра уве-

Фигура 2.

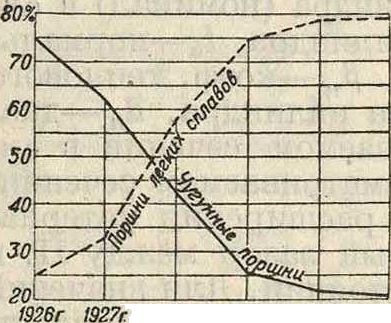

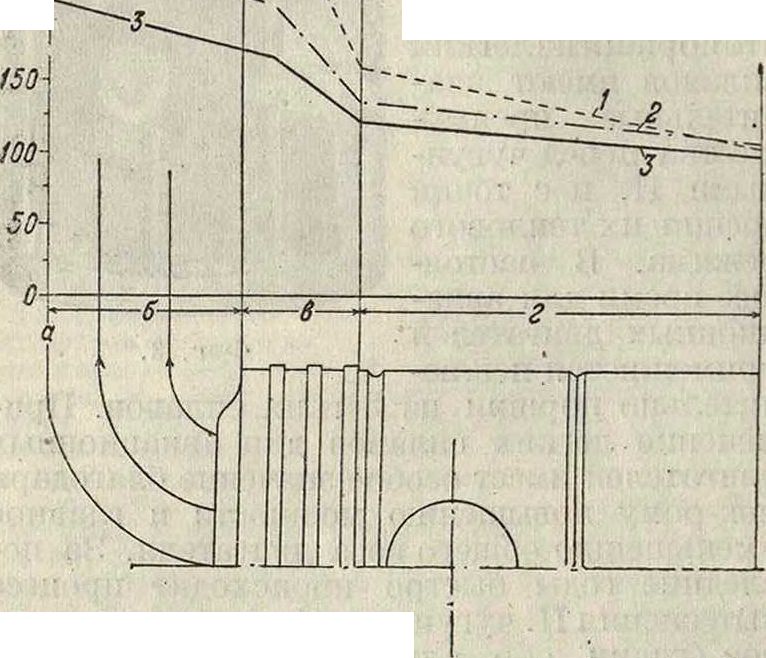

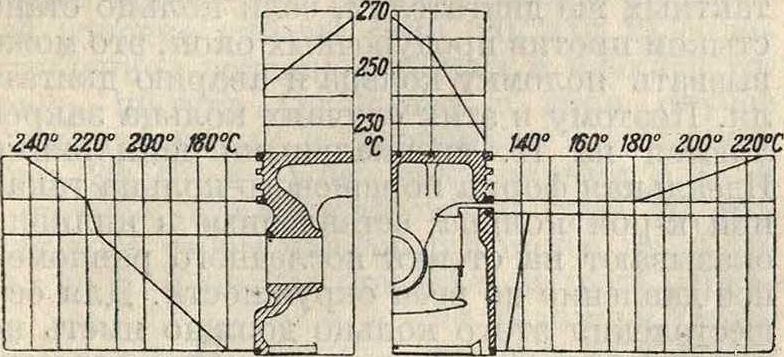

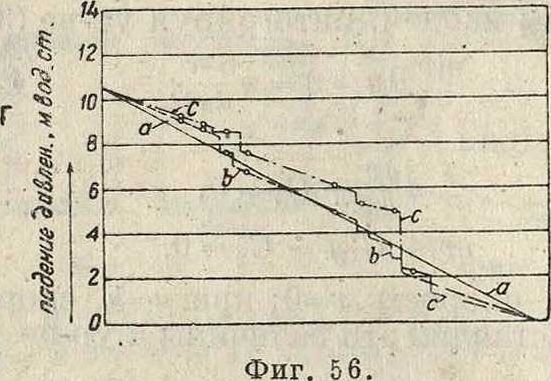

личивают также общую жесткость П. Весьма большое влияние на тепловой режим оказывает материал, из которого изготовляются П. Чаще всего для изготовления П. служит чугун или различные алюминиевые и магниевые сплавы. Ранее II. изготовлялись исключительно из чугуна. Постепенно с увеличением быстроходности двигателей возникла необходимость в максимальном облегчении веса поступательно движущихся частей двигателя; в связи с этим чугунные П. начали вытесняться П. из легких сплавов, тем более что поршни из легких сплавов имеют значительные преимущества перед чугунными П. и с точки зрения их теплового режима. В настоящее время для авиационных двигателей применяются исключительно поршни из легких сплавов. Применение легких сплавов для авиационных двигателей имеет особое значение благодаря нек-рому повышению мощности и главное уменьшению общего веса двигателя. За последние годы быстро происходит процесс вытеснения П. чугунных П. из легких сплавов (главн. обр. алюминия и магния) и в области автомобильных двигателей. Указанное положение подтверждается графиком фигура 4, на которой дано %-ное отношение за последние 5 лет двигателей американ. легковых автомобилей, имеющих П. из различных материалов. На этом графике сплошной линией показаны чугунные II. и пунктиром—П. из легких сплавов. Чу-Фигура 4. гунные П. остаются пока лишь в сравнительно тихоходных двигателях для тракторов и грузовых автомобилей. Серьезным преимуществом П. из легких сплавов является более благоприятный режим II. в тепловом отношении; это м. б. объяснено тем, что коэф. теплопередачи от горячих газов к поверхности П. несколько ниже у П. из легких сплавов, чем у чугунных; с другой стороны, коэф. теплопроводности у II. из легких сплавов значительно выше, чем у чугунных. Благодаря этому меньшая часть тепла процесса передается к днищу П., переданное же днищу тепло скорее будет отведено к стенкам цилиндра. Этими двумя факторами и обусловливается более низкая 1° П. из легких сплавов по сравнению с чугунными. На фигуре 5 приведена сравнительная диаграмма, показывающая t° в различных точках П. (о—центр днища, б—днище, в— боковая стенка, г—юбка) из чугуна (кривая

1-1) и из легких сплавов: из алюминия (2-2) и электрона (3-3). Как видим, t° днища в последнем случае примерно вдвое ниже, чем при чугунных П., что и объясняет возмож-

ность работы при легких П. с повышенными степенями сжатия без появления детонации. П. и стенки цилиндров расширяются при работе не в одинаковой степени. Это обусловливает необходимость иметь в холодном состоянии определенные зазоры между стенкой цилиндра, и П. В ви-ч ду того что f порш

ня меняется по его высоте, зазоры также должны меняться по высоте П., что достигается изменением диаметра П. по его высоте. Теоретически зазор S

гс

450-

400-

350-

300-

250-

200

Фигура 5.

между стенкой цилиндра и П. в любой точке последнего определится из выражения

$ ~ ^цХ^Ц. ^θ)βυ,. dn.(tn. ^0)βη. + Sq,

где —диаметр цилиндра (номинал) в см,

{ц,—темп-pa стенки цилиндра, ί0—нормальная темп-ра (15—20°), β4.—коэф. теплового расширения материала цилиндра, dn.—диаметр II. в рассматриваемом сечении в см, tn.—темп-ра П. в рассматриваемом сечении, βη.—коэф-т теплового расширения материала П., S0—необходимый зазор между П. и стенкой в рабочем состоянии. Для значений коэф-та теплового расширения м. б. приняты следующие средние значения: для чугуна (1=12 · 10_в, для а л юминия /Is (17-Ь 19) · 10-6, д ля электрона /fe(22-b25)-10“6. Зазоры для П. из легких сплавовтеоретическидолжны, предохраняя от заедания, в то же время обеспе-

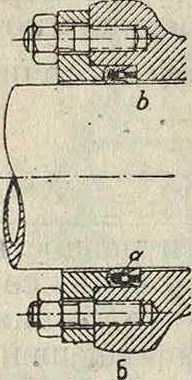

прореза в последней (фигура 6). Пружинящая юбка позволяет несколько уменьшить зазор в нижней части без опасения заедания поршня в цилиндре при Нагревании. Для дальнейшего улучшения условий работы легкого П. в нем делают вырезы под ба-бышками. Общий вид такого П. показан на

Фигура 7.

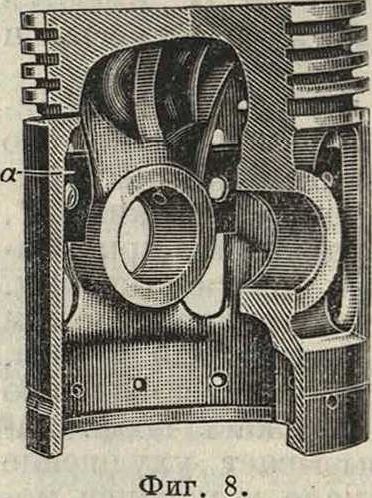

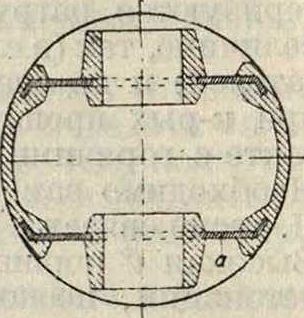

фигура 7. Благодаря указанным вырезам уменьшается переток тепла от верхней части П. к юбке, что значительно понижает ί° последней, а следовательно и те зазоры, какие необходимо давать в нижней части П. Широкое распространение получили в последнее время патентованные П. «Bohnalite» с инваро-выми пластинами а, влитыми в тело поршня (фигура 8 и 9). Инвар (invariable) представляет 36%-ный сплав никеля с железом, имеющий весьма низкий коэф. теплового расширения, примерно в 10 раз меньше, чем у чугуна. Поршни «Bohnalite», так же как и ранее описанные имеют пружинящую юбку с косым прорезом и выточку, отделяющую верхнюю часть П." от нижней для уменьшения пере-

Фигура 9.

тока тепла от первой к последней. Понижение f юбки за указанными выточками подтверждается опытами Du-Bois, произведенными для определения теплового состояния чивать равномерное прилегание П. к цилиндру при нормальной работе двигателя (величины зазоров П. различных моторов даны в таблице 1). При работе же на малом газу, а также при заводке двигателя значительные зазоры в П. из легких металлов благодаря перемене знака нормального усилия вызывают, особенно при больших диаметрах, явление «хлопания» П. Это основной минус П. из легких металлов. В настоящее время удалось значительно уменьшить указанный недостаток созданием П. специальных конструкций. Наиболее простое решение вопроса—это устройство пружинящей юбки при помощи косого

Таблица 1.—3 азоры П. различи ы.х моторов.

| Марка мотора | Диам. цилин дра | Материал | Го ловка поршня | Юбка поршня | ||

| поршня | Наиб. зазор | Наим. зазор | Наиб. зазор | Наим. зазор | ||

| Форд А. | Алюминий | _t | ||||

| Геркулес WXB. | — | Чугун | — | — | — | — |

| Мерседес. | — | » | — | — | — | — |

| Либерти 12. ,. | 127 | Алюминий | 0,960 | 0,850 | 0,650 | 0.450 |

| БМВ VI. | 160 | » | 1,100 | 0,900 | 0,600 | 0,400 |

| Конкверор. | 130 | » | 0,685 | 0,584 | 0,508 | 0,406 |

| Паккард ЗА. 2500 | 162 | » | — | 0,660 | 0,560 | |

| Непир 12. | 139.7 | » | — | — | 0,572 | 0,560 |

| Испано 300. | 140 | » | 1,180 | 1.020 | 0,600 | 0,500 |

| Кертис А-12. | 114,4 | » | 0,533 | 0,433 | 0,356 | 0,254 |

| Юпитер“. | 146 | » | 1,431 | 1,335 | 0,751 | 0,655 |

* Зазор для юбки поршня Юпитер относится к низу юбки; цилиндр этого двигателя шлифуется на конус с расчетом на его цилин-дрич. форму в нагретом состоянии. Величины зазоров в миллиметров, данные в таблице, относятся к положению поршня в верхней мертвой точке.

П. в действительных условиях работы на двигателе. На фигуре 10 показаны f в различных точках П., полученные согласно этим опытам. Режим двигателя был следующий: число оборотов двигателя 1 600 в минуту, нагрузка полная и f воды у выхода из рубашки ок. 80°. Как видим, наличие выточки

Фигура 10.

| 1 | τ | ||||||

| Ί | |||||||

| 7 | |||||||

| 1 | |||||||

| 1— | 7 | ||||||

| t | f | ||||||

| V | |||||||

| 2 | * | ||||||

| 1 | у | Zs | |||||

| г" | г" | «*** | |||||

| Г

!--- |

50 60 70

Диаметр поршня в миллиметров.

Фигура 11.

при этих условиях создает перепад Г, равный ~ 40°. Другим путем для возможности работы с меньшими зазорами в юбке П. является применение биметаллич. составных П., у которых днище и верхняя часть боковой стенки выполняются из того или другого легкого сплава, а юбка—из чугуна. Сколько-нибудь широкого распространения такие П. еще не получили.

Общие конструктивные положения. Выше упоминалось, что одной из существенных причин введения легких сплавов для быстроходных двигателей было стремление понизить вес поступательно движущихся частей механизма^ в случае авиационных двигателей—и общий вес двигателя в целом. Необходимо заметить однако, что облегчение веса выполненных П. не идет прямо!пропорционально уд. в материала, из которого ,П. выполнен, т. к. толщины днища и стенок у П. из легких металлов делаются больше, чем у чугунных. В особенности это относится к штампованным электроновым П. Для сравнительнbй, приближенной оценки весов выполненных П. может служить диаграмма, изображенная на фигуре 11, на которой кривая 1 относится к чугунным П.,

2 к алюминиевым П. и

3 к электроновым П.

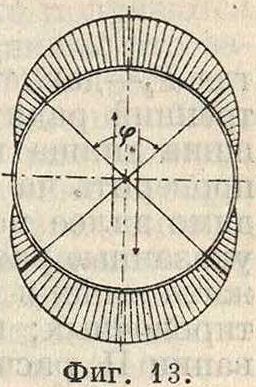

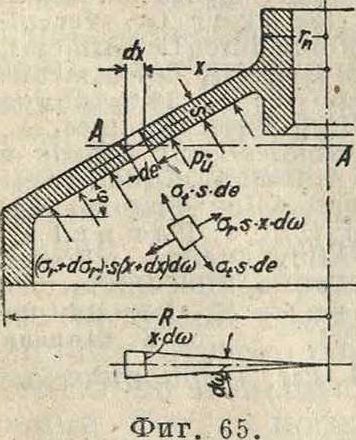

В П. быстроходных, в частности авиационных двигателей стремятся получить дальнейшее облегчение веса за счет укорочения II. и придания ему специфич. формы (фигура 12). Под влиянием нормальной силы, прижимающей П. к стенке цилиндра, на боковой поверхности П. возникают удельные давления, имеющие максимальное значение по образующей, лежащей в плоскости качания шатуна, и постепенно уменьшающиеся по мере удаления от нее. За пределами центрального" угла <р=90—100°

Фигура 12.

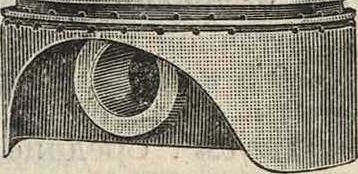

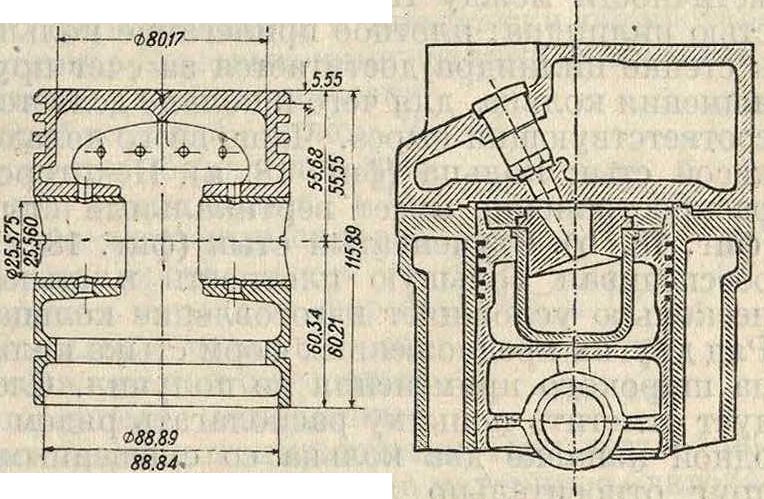

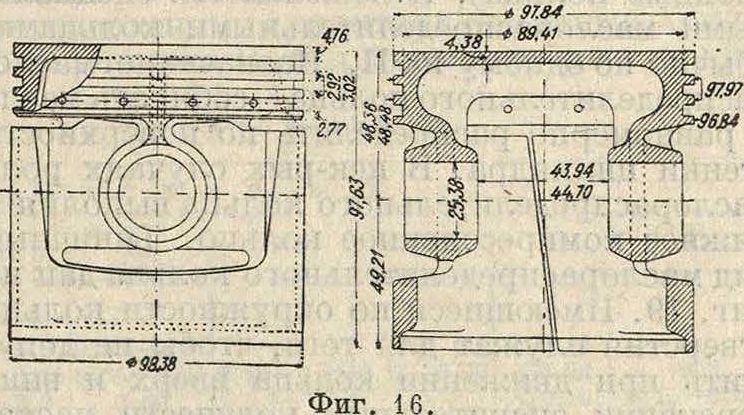

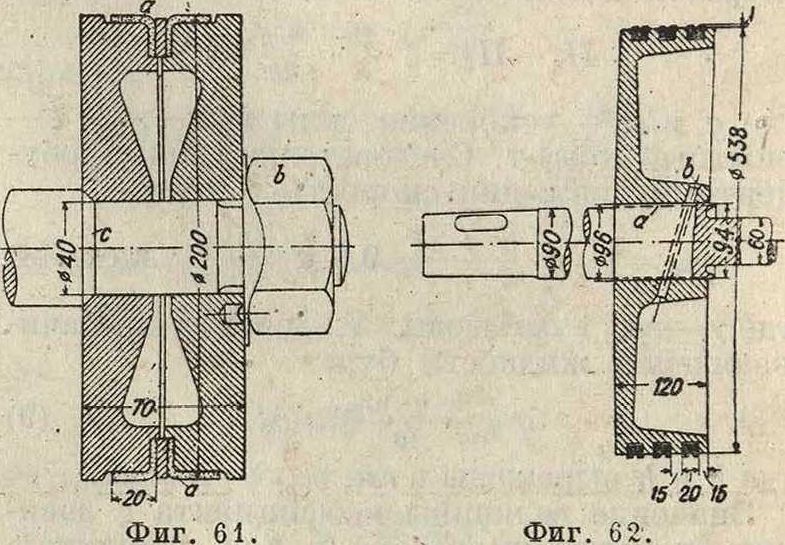

(фигура 13) величиной удельного давления можно пренебречь. В виду этого юбка П., назначением которой и служит воспринятие удельных давлений,м. б. в соответствующих местах удалена; при этом приходим к П. типа Рикардо, дающего значительное облегчение веса поршня (фигура 14). Для представления о практически назначаемых размерах П. на фигуре 15а и 16 приведены чертежи выполненных П.—чугунного П. двигателя «Геркулес» и алюминиевого П. двигателя «Форд». Приведенные выше типовые конструкции дают представление о П. четырехтактных бензиновых двигателей. В двигателях двухтактных П. снабжаются т. н. отражательными козырьками, служащими для предотвращения перетекания засасываемой смеси непосредственно через выхлопные окна. Различные типы головки П. двухтактного двигателя с козырьком даны на фигуре 17. В быстроходных дизелях П. иногда принимают специфич. форму, в зависимости от типа двигателя. В частности в дизелях с вспомо-Фигура и. гательной воздушной камерой последняя иногда располагается в П. (двигатели Акро-Бош, фигура 156),. что существенно изменяет его конструкцию.

Расчет П. имеет ограниченное значение, т. к. основные размеры элементов П.

Фигура 15 а.

Фигура 156.

определяются скорее данными производственного порядка, а также условиями до-статочной теплопроводности П. Для определения высоты юбки h можно задаться сред

ним допустимым удельным давлением, отнесенным к площади проекции опорной поверхности

тг

hd

где N—нормальное усилие на стенку IL, d—диаметр П., откуда

величину 7с можно принять равной 2-У4 килограмма/см2. Расчет днища на изгиб в опасном сечении м. б. произведен по ф-ле:

где Рг—давление вспышки в килограммах/см2, г—внутренний радиус стакана цилиндра, s—толщина днища по краю. Бабышки П. можно проверить на срез силой вспышки. Необходимо далее подчеркнуть, что указанные расчеты могут слу- —

жить лишь в качестве ориен- —~

тировочных; при проектиро- а вании П. расчет следует под-

с

Фигура 17. Фпг. 18.

креплять практич. соображениями и аналогией с выполненными и оправдавшими себя на практике конструкциями.

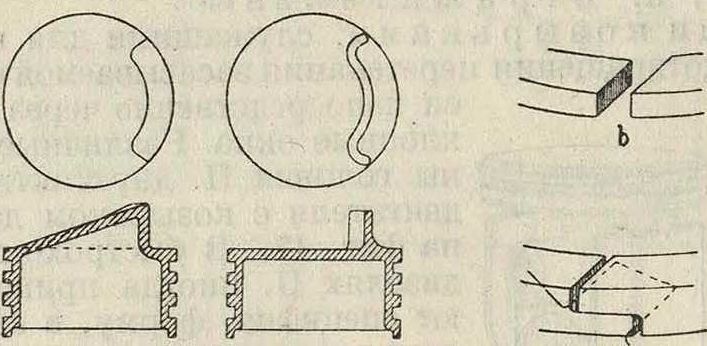

Поршневые кольца, изготовляемые обычно из чугуна, служат для создания герметичности между П. и боковой поверхностью цилиндра; плотное прилегание кольца к стенке цилиндра достигается за счет пр’у-жинения кольца, для чего в кольце делается соответствующий вырез. Чаще всего делают косой стык кольца (фигура 18, а). Некоторое распространение имеет вертикальпый стык (фигура 18, b). Ступенчатый стык (фигура 18, с), обеспечивая большую плотность в стыке, несколько усложняет изготовление кольца. Ряд другихпредложенных форм стыка кольца широкого применения не получил. Следует отметить попытку располагать рядом в одной канавке два кольца со смещенными друг относительно друга стыками. Такое устройство должно дать несколько более надежное уплотнение, однако также широкого практич. применения пока не имеет. Помимо колец, служащих для создания герметичности между стенкой цилиндра и П. (компрессионные кольца), П. снабжаются специальными маслораспределительными кольцами, обычно по одному на П. Назначение маслораспределительного кольца—собирать масло и равномерно распределять по поверхности стенки цилипдра. В нек-рых случаях роль маслораспределительного кольца выполняет нижнее компрессионное кольцо. Типичный вид маслораспределительного кольца дан на фигуре 19. Имеющиеся по окружности кольца отверстия служат для того, чтобы не допустить при движении кольца вверх и вниз перекачки значительных количеств масла, собранного со стенок, к верху цилиндра. Такие же отверстия имеются и в канавке П., благодаря чему часть масла стекает непосредственно внутрь П. и в картер. По наружной поверхности маслораспределительное кольцо снабжается канавкой, идущей по его окружности. Это сделано для того, чтобы равномернее распределить масло по окружности цилиндра. При работе двигателя кбль-ца могут вращаться вокруг П. В четырехтактных двигателях это обстоятельство не вызывает каких-либо затруднений. В двухтактных же двигателях, если кольцо станет стыком против продувочных окон, это может вызвать поломку кольца и аварию двигателя. Поэтому в этих случаях кольца закрепляются на П. специальными шпильками. Идеальная форма поршневого кольца такая, при которой кольца, вставленные в цилиндр, оказывают на стенки последнего равномерное давление по всей окружности. Для осуществления этого кольцо должно иметь некруглую форму, характеризуемую переменным радиусом кривизны (по Беннету),

__(Зг__

- ia — 12pr3(l-f- COS9>)a ’

где t—толщина кольца, р—удельное давление кольца на стенку, г—радиус цилиндра, ψ—угол между рассматриваемым сечением и точкой кольца, противоположной стыку, а—коэф. упругости (= Равномерность да вления кольца на стенку м. б. приближенно получена также путем придания кольцу радиальной толщины переменного значения (эксцентричные кольца) или путем наклепа, переменного по окружности кольца. В более узкой своей части эксцентричное поршневое кольцо не сидит плотно в канавке; это и является основным недостатком эксцентричных колец, т. к. в этом месте возможен пропуск газа. Наиболее часто применяются простые круглые кольца, хотя и не дающие равномерного давления на стенки цилиндра, но значительно более простые в изготовлении. Расчет поршневых колец ведется по теории

Фигура 19.

Рейнхардта, по которой должен быть одинаковые напряжения в кольце при растяжении в момент надевания на П. и при сжатиц—в рабочем состоянии. В таких условиях максимальное напряжение в кольце определяется из ур-ия:

— ft)·

Для получения давления р, требуемого для достаточной плотности между П. и стенкой (р=0,5 mjсм2), напряжению а приходится давать достаточно высокие значения—ок. 1000 килограмм/см2. Средние, принятые на практике соотношения между диаметром цилиндра и толщиной и шириной кольца даются следующими приближенными ф-лами:

&= Отрази ер прореза у стыка кольца м. б. определен, исходя из деформации кольца при возникновении в кольце указанных напряжений, с одновременным учетом темп-рных деформаций кольца. На практике величина прореза делается равной ~ (0,12-у0,13)2).

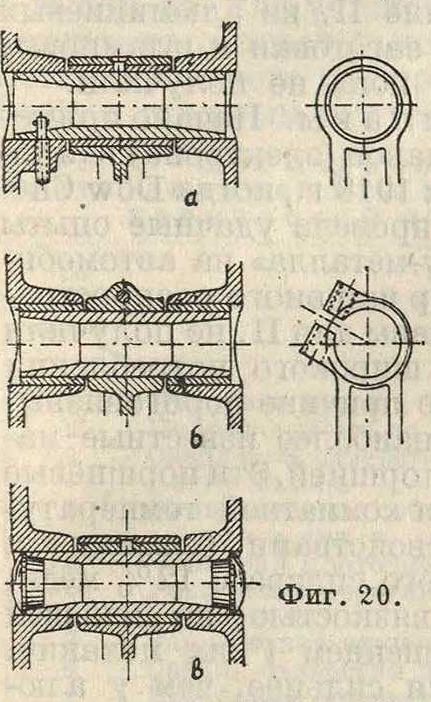

Поршневой палец, служащий для соединения П. с шатуном, изготовляется из цементуемой стали с соответствующей термин. обработкой. Для облегчения веса пальцы выполняются обычно Польши. По типу закрепления пальцы различаются (фигура 20):

1) с закреплением пальца в поршневой ба-бышке [вращение осуществляется в верхней головке шатуна (фигура 20, а)]; 2) с закреплением затяжкой пальца в верхней головке шатуна [вращение в этом случае осуществляется в поршневых бабышках (фигура 20, б)] и 3) без закрепления в П. и в шатуне [плавающий палец (фигура 20, в)]. Для того чтобы плавающий палец не выходил из П. и не мог при этом задрать зеркала цилиндра, с торцов пальца в отверстия поршневых ба-бышек вставляются алюминиевые или бронзовые грибки. Взамен грибков у торцов пальца располагаются иногда пружинящие кольца, частично входящие *в выточку, специально сделанную внутри поршневой бабьппки. В тех местах П., где происходит относительное вращение, в бабьппки или в верхнюю головку шатуна запрессовываются бронзовые втулки. Если вращение происходит у бабьппки, то у алюминиевых П. втулки могут и не ставиться. Расчет опорных поверхностей ведется из условия невыдавливания смазки

где к—удельное давление (130—150 килограмм/см2), Рг—максимальное давление вспьппки в килограммах, F—площадь проекции опорной поверхности. Тело пальца рассчитывается обычно на изгиб. Т. к. условия нагрузки и закрепления концов пальца являются в достаточной мере неопределенными, можно определять момент, изгибающий палец, исходя из некоторых средних условий:

ах~

где I—длина пачьца. Напряжение изгиба в пальце можно допускать до 2 500—3 000 килограмм/еж2. Приближенные, практически встречаемые соотношения размеров пальца: наружный диаметр пальца d= (0,2 -у 0,25)1),

внутренний диаметр пальца d=0,8d, длина пальца 1= 0,9-D. Г. Зимелев.

Материал для П.

Ч у г у н. В табл. 2 указываются нек-рые нормы для чугунаП., принятые в автостроении и тракторостроении.

Отливки автомобильных тонкостенных П. из обыкновенного чугуна часто получаются крепкими в юбке и с краев днища, что затрудняет механич. обработку. Для облегчения последней применяется отжиг при 790°, понижающий однако механические свойства и вызывающий коробление. Улучшения обрабатываемости можно достичь введением в чугун он. 0,9% Ni при одновременном небольшом снижении количества Si; такие отливки получаются серыми, легко обрабатываемыми. Отжиг в этом случае применяется при 485—540° лишь для устранения внутренних напряжений. Литье чугунных П. производится в земляные формы с песочным стержнем. Общие условия приготовления шихты, производства плавки, литья и очистки такие же, как для других аналогичных деталей машиностроения (смотрите Литейное производство).

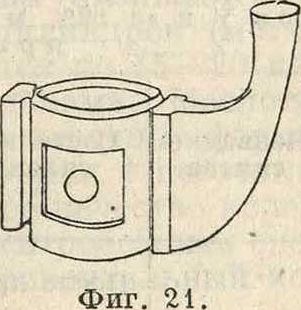

Алюминиевые сплавы. Состав наиболее употребительн. алюминиевых сплавов для изготовления П. авиамоторов см. Моторостроение. Эти же три сплава наиболее употребительны и для П. автомобилей. В 1930 г. фирмой Рольс-Ройс (Англия) была применена серия новых алюминиевых сплавов «Hiduminium RR», в состав которых входит Ti. Один из них, сплав RR 53, рекомендуется для П. и по данным изготовляющих его фирм обладает в термически обработанном виде более высокими механическими свойствами, чем термически обработанный сплав Y (как при нормальной,так и при повышенных f). П. из алюминиевых сплавов изготовляются путем отливки в металлич. форму (кокиль) с металлич. же стержнем или с песочным стержнем, снабженным металлич. холодильниками. При литье в металлич. форму структура материала благодаря быстрому остыванию получается более плотной и мелкой, твердость—повышенной. П. отливается дном вниз, подвод металла— как показано схематически на фигуре 21. Условия приготовления шихты, производства плавки и литья следуют общим приемам, установленным для литья алюминиевых сплавов. Отливка П. под давлением пока не при-

T а и л. 2.—X и м и ч е с к н и состав чугунов для П.

| Нормы | Назпаче- | с | о с т а в в | % | j | ||||

| ние И. | Собщ. | Сев. | Si | Мп | Ni | Сг | S | Р | |

| Английский стандарт BESA. 3-д Джон Дир.

3-д АМО. Средний типичный чугун по ASST *2. |

• ·

Автомоб. Трактор Авто МО б. Автомоб. |

2,7 —3,5 3.25—3,30 3,0 —3,25

3,35 |

0,5—0,8 0,4—0,48 | 1,2—1,8 2,1—2,15 2,0—2,2

2,5 |

0,35—0.8

0,35—0,45 0,60 0,6 |

0,40—0,45 | 0,15—0,20 | <0.12

<0,09 <0,10 <0,1 |

0,8

0,2 0,15—0,30 0.2 |

*> British Engineering Standards Association. *2 American Society for Steel Treating.

меняется. Контроль литья П. производится: а) по химия, анализу от плавки или периодически; б) по внешнему осмотру на отсутствие дефектов—раковин, трещин, утяжин (такому осмотру подвергается каждый П. после его очистки или обдувки песком); в) испытанием каждого П. на непроницаемость днища пробой под давлением керосином или сжатым воздухом под водой (на всех авиамоторных и нек-рых автомобильных з-дах). Механич. свойства поршневых сплавов «с 12% меди» и Y приведены в таблице 3 (литье в кокщдь).

Таблица 3.—М ехаяич&ские свойства поршневых сплавов (Научный автотракторный институт).

| Механические | Сплав «с 12% меди» | Сплав У | ||

| свойства (при норм. ί°) | после литья | после термич. обраб. | после литья | после термич. обраб. |

| Коэф. крепости в килограммах/мм2. | 14 | 29 | 20 | 37,8 |

| Предел пропор-. циональности в килограммах 1мм2. | 4 5 | 24,3 | 7,2 | 23,3 |

| Относит, удлинение в %. | 1.3 | 0,2 | 1,75 | 0,3 |

| Твердость по Бринелю в килограммах 1мм2.

. |

82 | 149 | 95 | 144 |

Твердость и механич. свойства алюминиевых сплавов не остаются постоянными, а в местах П., подверженных нагреву в работе, постепенно понижаются благодаря структурным изменениям в материале. Это иллюстрируется результатами опытов, проведенных в НАТИ (табл. 4) над двумя марками поршневых сплавов.

Таблица 4Т вердость по Бринелю поршневых сплавов Y и «с 12% мед и», определенная после отжига при 1° этого отжига (НАТИ).

| Название сплава | Состояние сплава | Продолжительность нагрева | ί° отжига и испытания на твердость | ||||

| ком нат ная | о о

<м |

250° | 300° | 350° | |||

| После литья | Минимальная | 98 | 84 | 64 | 40 | 22 | |

| 60 ч. | 98 | 78 | 52 | 28 | 16 | ||

| 100 ч. | 98 | 72 | 50 | 28 | 15 | ||

| Υ | |||||||

| После термо- | Минимальная | 139 | 121 | 102 | 65.9 | 39,4 | |

| обработки | 60 ч. | 139 | 100 | 74 | 30,5 | 17,2 | |

| 100 ч. | 139 | 96,5 | 71 | 28 | 16,8 | ||

| После литья | Минимальная | 82 | 63 | 52 | 45 | 27 | |

| 50 ч. | 82 | 63 | 43 | 25 | 18 | ||

| 100 ч. | 82 | 53 | 43 | 25 | 18 | ||

| «С 12% | |||||||

| меди» | |||||||

| После термо- | Минимальная | 150. | 85 | 68 | 65 | 42 | |

| обработки | 50 ч. | 150 | 73 | 41 | 18 | 16 | |

| 100 ч. | 150 | 69 | 36 | 17 | 16 | ||

Сопоставление приведенных в таблице 4 твердостей сырого и термообработанного сплава при 300° после 100 ч. отжига при этой 4° дает объяснение, почему П. из сплава с 12% меди термообработке не подвергаются, а из сплава Y таковую получают. Условия термообработки для сплава Y (по данным НАТИ): нагрев в течение 4 ч. при 520 + 5°, закалка в кипящей воде, повторный нагрев в течение 3 ч. при 225° с остыванием на воздухе. Условия, применяемые на одном французском з-де: нагрев в течение 5 ч. при 510°, закалка в кипящей воде, повторный нагрев в течение 8 ч. при 190°. П., не прошедшие термообработки, с течением времени несколько коробятся и при сильных нагревах дают небольшой остаточный рост (последний доходит до 0,1 миллиметров для П. диам. 100 миллиметров), что должно учитываться при назначении зазоров. Для избежания коробления иногда применяется кратковременный отжиг (например при 340—360° в течение 5 ч. после обдирки или при 250—300° в течение I1/,·—2 ч. после обдирки и вторично перед окончательной отделкой). Изготовление П. из алюминиевых сплавов из кованой заготовки и штамповка их распространения пока не получили.

Магниевые сплавы. Начало применения магниевых сплавов (электрона) в автостроении относится к 1918 г., когда Dow,Chemical Со. (Америка) провела удачные опыты с работой П. из «доу-шеталла» на автомобиле. Однако до сих пор широкого распространения магниевые сплавы для П. не получили и на машинах для широкого потребления почти не ставятся по причине дороговизны. В табл. 5 указаны наиболее известные магниевые сплавы для поршней. Эти поршневые сплавы обладают при комнатной температуре механическими свойствами, близкими к таковым алюминиевого сплава с 12% меди, отличаясь большей вязкостью, но меньшей твердостью. С повышением t° их механич. свойства понижаются сильнее, чем у алюминиевых сплавов. Долговременный нагрев не меняет их механич. свойств. Сплав VI в литье более, труден, чем сплав Т, отличаясь усиленной склонностью к образованию утяжин и рыхлот.

Фи-зические свойства материалов, употребляемых для изготовления П., приведены ниже в таблице 6.

При повышении t° коэф. теплопроводности алюминиевых поршневых сплавов повышается, а чугуна понижается.

Механическая обработка. В готовом П. должен быть строго выдержано определенное расстояние (в установлен, допусках) от оси отверстия для поршневого пальца до днища П. для того, чтобы уменьшить возможные колебания степени сжатия в разных цилиндрах мотора; ось этого отверстия должен быть строго перпендикулярна к оси внешней цилиндрич. поверхности П. Эти два основные требования определяют в значительной мере последовательность механич. обработки П.

Таблица 5М агниевые сплавы для П.

| Наименование электрона | Где применяется |

Состав в % | |||||

| Си | Si | AI | Cd | Μη | |||

| Dow-metal Т. «VI поршневой». | США I 4,0 Германия ,о.з—0.5 | 2,0—3,0 | 2.0

10,0 |

2,0 | 0,15

0,35 |

остальное остальное | |

Таблица 6.—Ф и з и ч е о к и е свойства сплавов, употребляемых для П.

| Наименование материала | Уд.в· | Коэф. теплопроводности *1 | Коэф. теплового расширения *2 |

| Чугун для поршней | -7,3 | 0,14 | 11x10-6 |

| Сплав алюминия «с 12% меди». | -2,9 | о,зз—о,зб | 26,4×10~6*3 |

| Электрон Dow-Мет tal Т. | -1,8 | 0,30*4 | 27,7x10-6*4 |

| Электрон «VI поршневой». | -1,8 | 0,20*4 | 27,5x10-6*4 |

*i Cal/cju ск. С° при комнатной t°. *2 Shakespeare. Шаров и Меркурьев. *4 2(Н-250°.

и выбор баз для установки. В табл. 7 приведена последовательность операций обработки чугунного П., принятая на одном из з-дов с крупным выпуском.

Таблица 7. —П р и м е р н а я последовательность главнейших операций при механической обработке П.

| №

опера ции |

Наименование операции |

| 1 | Черновая обточка боковой поверхности дна |

| 2 | Подрезка юбки по длине |

| 3 | Сверление отверстий для втулок поршне- |

| вого пальца | |

| 4 | Окончательная обточка боковой поверх- |

| ности и дна | |

| 5 | Черновая проточка канавок для колец |

| б | Расточка отверстии для втулок поршнево- |

| го пальца | |

| 7 | Запрессовка втулок |

| 8 | Сверл, отверстий для стопора в бабышках |

| 9 | Шлифовка боковой поверхности |

| 10 | Развертка отверстии во втулках |

| 11 | Окончательн. прорезка канавок для колец |

При обработке П. из легких сплавов особенное внимание обращается на качество обработки боковой поверхности, днища и отверстий для пальцев. В последние годы получила распространение отделка алюминиевых деталей алмазным резцом на специальных быстроходных токарных станках; при этом скорость резания принимается равной 100— 200 м/мин, подача 0,02—0,1 миллиметров на оборот,

Таблица 8.—Ч у г у н для получения ровного хода мотора. Допустимое различие веса П. в одном моторе или в одном ряду мотора устанавливается каждым заводом или в технич. условиях на соответствующий мотор. В виду затруднительности подгонки всех П. к одному весу некоторые з-ды устанавливают несколько .весовых категорий, причем в пределах каждой категории поршни подгоняются с малым допуском. Контроль качества механической обработки производится путем проверки соответствия действительных размеров установленным предельным размерам. Расстояние оси отверстия пальца до днища и перпендикулярность боковой цилиндрич. поверхности юбки к этой оси проверяются специальными приспособлениями. П. авиамоторов подвергаются особо тщательному внешнему осмотру.

Материал поршневых колец. Поршневые кольца изготовляются из чугуна, состав которого в зависимости от метода литья берется различным. В табл. 8 приведены некоторые нормы для этого чугуна. Следует отметить, что по вопросу наилучшего состава чугуна для поршневых колец имеются расходящиеся мнения, в частности о количестве Р. Приведенный выше стандарт BESA уже

Фигура 22.

устарел и в настоящее время пересматривается. Поршневые кольца отливаются в-виде заготовок полых цилиндров (м а с-л о тонн), из которых вырезается по 15—20 колец, или отдельными кольцами. Маслоты отливаются вертикально в песочные формы или лучше в металлич. кокили с песочным· стержнем; особенно высокое качество колец, получается при отливке центробежным способом в вращающийся горизонтальный ко поршневых колец.

| Название норм | м

Метод дитья |

Состав в % | |||||

| Собщ. 1 Сев. | Si | • Мп | Р | S | |||

| Стандарт BESA № 5004 (1927)

Американское об-во поршневых колец |

Маслоты в песок Маслоты в кокиль И ндивидуальиая отливка толщ. 9 миллиметров То же толщ. 4,5 миллиметров | ДО 3,5 0,55—0,80 » 3,5 0,45—0,80

3.3- 3,8 0,60—0,80 3.3— 3,8 0,60—0,80 |

до 1,8 1,80—2,50

1.5— 2,0 2.5- 3,0 |

0,4—1,2 0,4—1,2

0,4—0.Я 0,4-0;8 |

до 1.0 » 1,0

0,3— 0,6 0,4—0,7 |

ДО 0.12 » 0,12

» 0,1 » 0,1 | |

глубина резания 0,02—0,2 миллиметров, в зависимости. от требуемой чистоты. В этом случае шлифовка не применяется. Принято считать, что зеркальная поверхность днища П. уменьшает нагарообразование и уменьшает возможность «выгорания», хотя последнее нельзя считать точно установленным. В П. авиамоторов иногда отверстие для пальца подвергается расшлифовке на специальных станках. В виду того что внутренние поверхности П. обработке не подвергаются, готовые П. получаются с б. или м. значительными колебаниями в весе; между тем на одном моторе в одном его ряду П. должны возможно меньше различаться по весу для киль. В этом случае чугун отличается полным отсутствием раковин и засоров и графит выделяется в виде мелко завихренных чешуек. Схема центробежной отливки маслот-показана на фигуре 22. Кокиль делается немного конусным для облегчения выхода отливки. Количество отливок, к-рое выдерживает кокиль из простой стали до необходимости его проточки, ок. 250. Число оборотов кокиля при диам. кольца 120 миллиметров принимается ок. 1 000—1 100. Маслоты, отлитые центробежно, после отливки подвергаются отжигу (медленный нагрев до 950°, выдержка

1,5 ч., остывание в печи до 300°), затем грубой обдирке снаружи и изнутри и термооб-

работке, состоящей из закалки при 850— 870° в масле и отпуска при 620—650°. Твердость после термообработки ок. 280 по Бри-нелю. Применяются также другие варианты термообработки. При индивидуальной отливке кольца формуются по несколько штук (в зависимости от своего размера) в одной опоке; опоки ставятся друг на друга стопкой (12—15 шт.), т. ч. стояк литыика полу-

Фигура 23. Фигура 24.

чается общим. На фигуре 23 показан вид отлитых колец вместе с литником после выбивки опок. Присоединение кольца к стояку видно на схеме фигура 24. Против литника делается перепускной выпор, служащий для отвода первого чугуна, обогревающего форму и уносящего загрязнения. Кольца, отливаемые индивидуально, термообработке не подвергаются. Отливка индивидуальных колец имеет то преимущество сравнительно с отливкой маслот в песок, что структура материала получается значительно лучше, и выделения графита благодаря быстрому застыванию мельче и более равномерно распределены, в соответствии с чем механия. свойства чугуна получаются много выше. При индивидуальной отливке круглого кольца его подвергают в процессе механической обработки насечке или накатке с внутренней цилиндрич. части на специальных автоматах, в результате чего внутренний слой получает наклеп, и концы кольца в замке расходятся. Гораздо большее распространение получил метод индивидуальной отливки некруглых колец. Идея этого метода ясна из следующего. Представим себе, что мы имеем идеально изготовленное поршневое кольцо, т.е.такое,к-рое, будучи заложено в цилиндр, дает необходимую величину удельного давления на его стенки и притом одинаковую по всей своей окружности. Если такое кольцо вынуть из цилиндра, то концы его разойдутся в силу упругости, и оно примет некруглую форму, могущую быть выраженной аналитически. Если теперь придать этому кольцу небольшие припуски на обработку и соединить разведенные концы перемычкой, то получим некруглое кольцо, как оно выходит из литья. Такое кольцо в дальнейшем насечке не подвергается.

Механическая обработка поршневых колец. Ниже указывается три главнейших варианта механич. обработки поршневых колец: а) из маслоты без насечки (табл, 9), б) из маслоты с насечкой (табл. 10) и в) некруглое индивидуально отлитое кольцо (табл. 11).

Таблица 9.—Примерная последователь-ность операций при обработке пор ш-невого кольца, вырезаемого из маслоты и не подвергаемого насечке.

| № операции | Название операции |

| 1 | Отжиг |

| 2 | Обдирка маслоты снаружи и изнутри |

| 3 | Термообработка |

| 4 | Отрезка колец |

| 5 | Шлифовка боковых поверхностей кольца |

| 6 | Вырезка фрезой замка |

| 7 | Расточка изнутри нескольких (например1б) колец, сжатых и собранных на оправке |

| 8 | Обточка снаружи нескольких колец, сжатых и собранных на оправке |

| 8 | Вторая расточка изнутри нескольких колец, вновь сжатых и собранных на оправке |

| 10 | Вторая обточка снаружи нескольких колец, вновь сжатых и собранных на оправке |

| 11 | Третья расточка изнутри колец, вновь сжатых и собранных на оправке |

| 12 | Шлифовка боковых сторон под окончательный размер |

| 13 | Шлифовка наружного диаметра нескольких колец, сжатых на оправке, под окончательный размер |

| 14 | Припиловка замка вручную |

После того как у кольца вырезан замок (операция 6) оно сжимается и закладывается внутрь оправки в виде цилиндра; несколько (наир. 12—16) заведенных т. о. колец сжимаются с торцов фланцами, сидящими на валике другой оправки, направляемой т. о., что при этой операции ось валика совпадает с осью цилиндра; после этого цилиндр снимается и сжатые между фланцами кольца вместе с валиком ставятся в центры токарного станка. В виду того что кольцо обрабатывается в сжатом и напряженном состоянии, снятие даже небольшого слоя металла меняет распределение в нем внутренних напряжений; к окончательным размерам кольца приходится подходить постепенно, несколько раз растачивая и обтачивая их и каждый раз снимая с оправки и собирая заново.

Таблица 10.—П р и мерная последовательность операций при обработке поршневого кольца, вырезаемого из маслоты и подвергаемого насечке.

| № операции | •Название операции |

| 1 | Расточка маслоты изнутри и подрезка |

| торцов | |

| 2 | Обточка маслоты снаружи |

| 3 | Разрезка маслоты на кольца набором |

| круглых пил (например сразу 18 колец) | |

| 4 | Окончательная расточка кольца из- |

| нутри | |

| 5 | Шлифовка боковых сторон |

| 6 | Окончательная обточка кольца сна- |

| ружи | |

| 7 | Прорезка замка |

| 8 | Насечка с внутренней стороны, бодее |

| сильная против замка, постепенно слабее к концам | |

| 9 | Шлифовка наружного диаметра ежа- |

| того кольца |

Насечка производится на специальных автоматах разных конструкций. У одних станков меняется сила удара от наибольшей против замка до наименьшей к замку, а расстояние между местами, где наносится удар, остается постоянным; у других—сила удара остается постоянной и меняется расстояние между насечками. Менее распространен способ накатки роликом.

Таблица И.—П рим ер пая последовательность операций при обработке поршневого кольца некругло ii формы (отлитого индивидуально).

| № операции | •

Название операции |

| 1 | Обдирка по внешнему диаметру на обдирочно-шлифовальном станке |

| 2 | Обдирка по внутреннему диаметру на обдирочно-шлифовальном станке |

| 3 | Обдирка боковых сторон (одновременно обе стороны) на обдирочно-шли- |

| фовальпом станке | |

| 4 | Шлифовка одной боковой стороны на автомате с магнитным ом |

| 5 | Шлифовка другой боковой стороны на станке, как в п. 4 Повторная окончательная шлифовка первой стороны на станке, как в п. 4 |

| 6 | |

| 7 | Вырезка замка |

| 8 | Зачистка замка |

| 9 | Обточка предварительная и окончательная по внешнему диаметру сжатого кольца (несколько колец одновременно собраны на оправку) |

У этих колец припуски на обработку с боков и изнутри оставляют очень малыми (несколько десятых долей миллиметров); благодаря этому возможно широкое применение для обработки

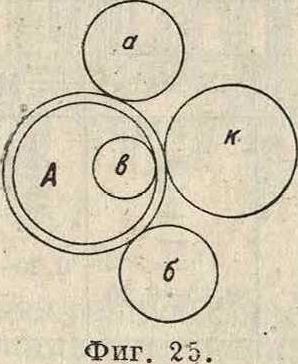

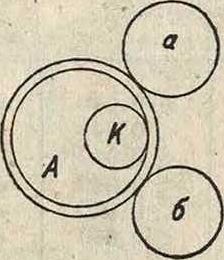

Фигура 26.

шлифовальных станков, что сильно упрощает и ускоряет обработку. Схема станка для операции 1 показана на фигуре 25, схема станка для операции 2—на фигура 26, где а, б, в—ролики, А—поршневое кольцо, К— карборундовый камень. Иногда изнутри кольца оставляется чернота, однако надо считать более правильным обработку кольца также изнутри, что позволяет более точ-> но выдержать радиальную толщину. Обработку боковых сторон кольца целесообразно во всех вариантах вести по методу, указанному в таблице M, что дает большую точность высоты кольца.

При механич. обработке кольца по патенту Беннета (1921 год) кольцо изготовляется некруглой формы путем обработки на копировальном станке, после чего вырезается замок. Профиль копиров таков, что кольцо получает ту теоретич. форму, к-рую должно иметь идеальное кольцо, которое, будучи заведено в цилиндр, равномерно прилегает к его стенкам с одинаковым по своей окружности удельным давлением. Опыты, проделанные на паровозах, показали значительно лучшие качества таких колец, чем изготовленных другими способами; однако распространения этот способ пока не получил. В нек-рых случаях автомобильные кольца снаружи не шлифуются, исходя из тех сообра-

Т. Э. т. XVII.

жений, что поверхность с бороздками от резца скорее приработается. На большинстве авиамоторных з-дов готовые и уже шлифованные кольца подвергаются приработке, для чего их одевают на поршень, получающий возвратно-поступательное движение от кривошипного механизма, вращающегося от привода, причем цилиндр одновременно медленно вращается. Приработка ведется с маслом и наждаком. Тот л другой вид приработки имеет целью получение более равномерного давления кольца на стенки цилиндра, то есть нек-рое исправление кольца.

Контроль качества. Качество материала колец проверяется путем химич. и металлографии, анализов и путем механич. испытаний, производимых на выдержку, качество готового кольца проверяется по геометрии. размерам, по прилеганию поршневого кольца в контрольном кольце, имеющем диаметр цилиндра (отсутствие просветов), по отсутствию искривлений на плиге и по величине усилия, необходимого для смыкания концов (проба на упругость), причем проверку проходит каждое готовое кольцо. Стандартом BESA предусмотрено определение коэф-та крепости на растяжение путем испытания готового (с прорезом) кольца. При этом испытании нагрузка, растягивающая кольцо, прилагается по диаметру, перпендикулярному диаметру, проходящему через замок. Подсчет коэфициента крепости на растяжение производится по эмпирической формуле:

с 1,86 · р·d

ь-п ’

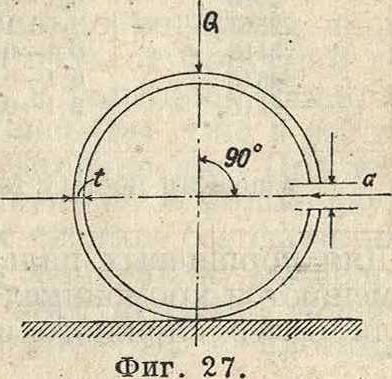

где S—напряжение в кольце в месте излома в к г/мм“; d—внешний диаметр кольца в миллиметров; Ь—высота кольца в миллиметров; t—радиальная толщина кольца в ли. Согласно упомянутому стандарту величина S должна быть не ниже 22,5 килограмм/мм2. Для испытания колец на упругость применяют схему стандарта BESA, представленную на фигура 27. Величина нагрузки Q (в килограммах) выражается следующим образом:

„ ь * Е

а,

5,37

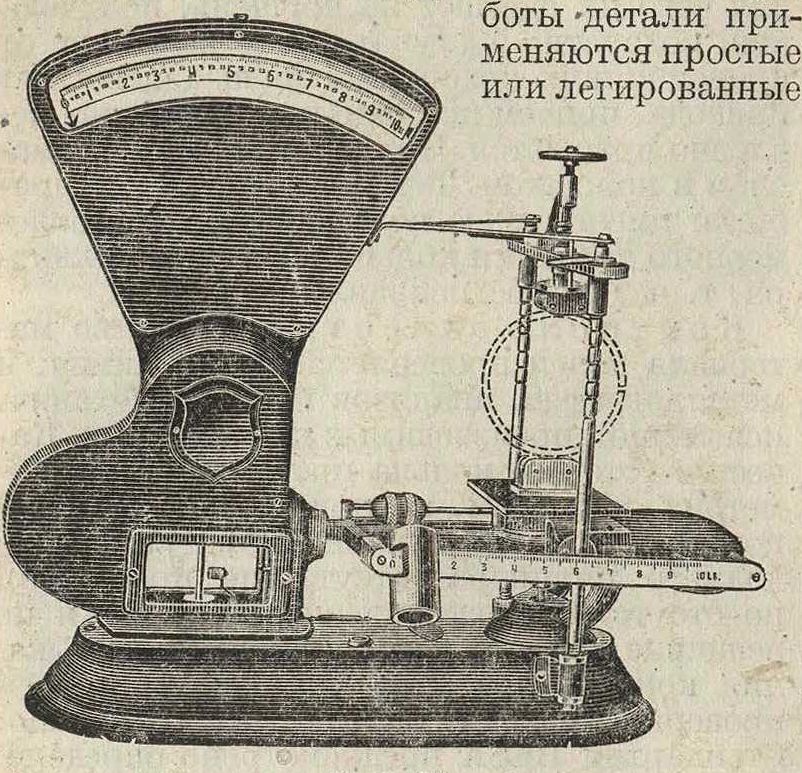

е-г где Е—условный модуль упругости материала в «г/лш2; а—разница между зазором кольца в свободном и сведенном состоянии, измеренная в плоскости, перпендикулярной оси кольца, в миллиметров. Если из опыта известны Q я а, то, зная геометрии, размеры кольца, можно по формуле определить величину Е, что даст важную характеристику материала кольца. По англ, нормам автомобильных колец величина Е должен быть > 9 850 килограмм./мм2. На фигуре 28 представлены специальные весы для определения величины упругости -кольца. Для оценки равномерности прилегания кольца к стенке цилиндра в Японии предложен прибор, основанный на применении пьезокварца. .Результаты опытов с аналогичным прибором, опубликованные Stern’ом, представляют большой интерес, однако выводы автора требуют проверки.

14

Материал для пор[шневых пальцев. Поршневые пальцы ’ изготовляются гл. образом из цементуемых сталей, причем в зависимости от конструкции и условий ра-

Фигура 28.

малоуглеродистые стали. Американское общество обработки стали (ASST) рекомендует для поршневых пальцев сорта сталей, указанные в таблице 12.

Таблица 12

ли с содержанием углерода в 0,3—0,4%, употребляемые без цементации (например з-ды Кертис, Гном, Рон). Поршневые пальцы изготовляются из прутков или труб; внутренняя полость при цементации тем или иным способом защищается от нее, или же цементованный слой удаляется при механич. обработке, для чего оставляется припуск.Толщина слоя цементации в готовом пальце после· шлифовки должна быть 0,8—1,2 миллиметров; при шлифовке снимаетсяОД—0,2 миллиметров. Стали,применяемые для поршневых пальцев некоторых распространенных у нас автомобилей и тракторов, указаны в таблице 13.

Поршневой палец трактора «Фордзон-Пу-тиловец» изготовляется из стали 3115, трактора «Катерпиллер 60»—из стали 1015, грузовых автомобилей Заурер и СПА—из стали 1015. Условия цементации и термообработки после нее для сталей, указанных в таблице 12, приведены в таблице 14.

Цементация производится обычно твердым карбуризатором. Для улучшения структуры цементованного слоя и получения вязкой сердцевины сильно нагруженных пальцев· иногда вводятся дополнительные операции в термообработку в зависимости от сорта стали (предварительная закалка из ящика, нормализация или отжиг после цементации, двойная закалка и т. д.). После термообработки твердость цементованного слоя по·

.—Стали для поршневых пальцев (рекомендуемые ASST**).

| Марка стали по нормам SAE*2 |

С о с т а в % | |||||||

| С | Ni | Сг | Мп | Р | S | V | Mg | |

| 1015 2315 2512 3115 4615 6115 | 0,1—0,2 0,1—0,2 <0,17 0,1—0,2 0,1—0,2 0,1—0,2 | 3,25—3,75

4.5 —5,25 1.0 —1,5 1.5 —2,0 |

0,45—0,75 0,8 —1,1 | 0,3—0,6 0,3—0,6 0.3—0,6 0,3—0.6 0,3—0.6 0,5—0,8 | < 0,045

< 0,040 < 0,040 < 0,040 < 0,040 < 0,040 |

< 0,055

< 0.05 < 0,05 < 0,05 < 0,05 < 0,045 |

0,15—0,20 | 0,20-0,30 |

American Society for Steel Treating. *2 Society of Automotive Engineers.

Для поршневых пальцев авиамоторов применяются хромоникелевые цементуемые стали более сложного состава, а также ста-

склероскопу ок. 75, по Роквелу (по шкале С) не ниже 54. В последнее время начинают применяться пальцы с нитрированной по-

X а б л. 13.—Стали, примеляемые для поршневых пальцев.

| Название маши- | Марка | Состав в ° | » | |||

| ны | стали | С | Сг | Мп. | Р | S |

| Трактор «Интер» 15/30 СТЗ. | 5120-SAE | 0,15-0,25 | 0,60—0,90 | 0,30—0,60 | <0,04 | <0,05 |

| Трактор «Джон-Дпр». | 1315-SAE | 0,10—0,20 | 1,25—1,55 | <0,05 | <0,08 | |

| Автомобиль «Форд» А и АА | N-Ford | 0,10—0,15 | 0,25—0,35 | 0,25—0.40 | <0,03 | <о;о! |

Таблица 14.—Условия цементации и термообработки пор гак евых пальцев (по ASST).

| • Марка стали | ί° цементации | Охла ждение | Нагрев перед закй | Охлаждение | Нагрев при отпуске | |

| 1015 | -900—940° | 774—788° |

Вода или соленая |

135—190° | ||

| и | вода | |||||

| 2315 | 857- 885° | 1 к | 760—788° | Масло или вода | 190° | |

| 2512. | 870—9003 | > 5 | 732—760° | Масло или вода | 120—232° | |

| 3115 | 900—927° | 1 | 760—788° | Масло | 173—205° | |

| 4615 | 870—930° | и | 802-830° | Масло или вода | 173—205° | |

| 6115 | 900—927° | 1 | 774—802° | Масло или вода

• |

173—205° | |

верхностью, изготовляемые в этом случае из специальной стали для нитрации, Механич. обработка производится на токарно-ных и шлифовальных станках. Во многих случаях первая шлифовка дается перед цементацией. Шлифовка ведется на станках для бесцентровой шлифовки, дающих весьма большую производительность. В сильно нагруженных пальцах внутреннее· отверстие должен быть чисто обработано. Контроль качества материала каждого пальца производится по твердости цементованного слоя; для ответственных пальцев также по твердости сердцевины и глубине слоя, цементации. На выдержку проверяется микроструктура цементованного слоя и сердцевины. В цементованном слое не должно быть цементита в виде. сетки или игл, наличие к-рых обусловливает хрупкость и плохую устойчивость детали на износ. м. Хрущов.

П. двигателей сгорания тяже-

внутреннего лого типа.

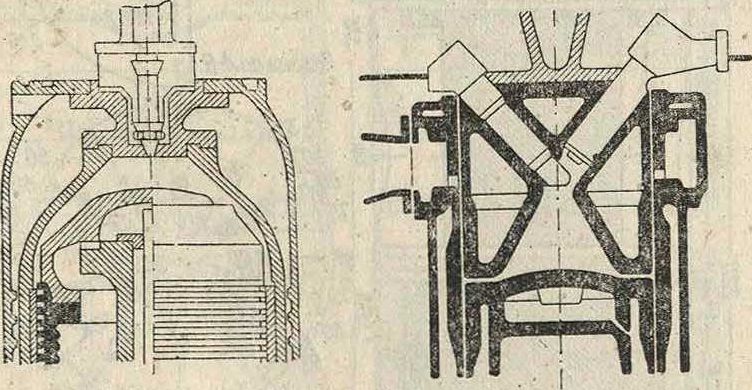

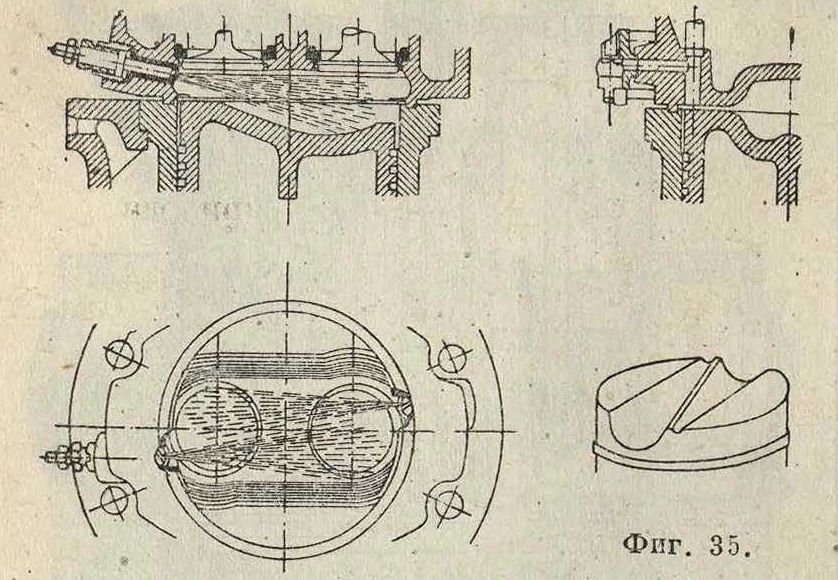

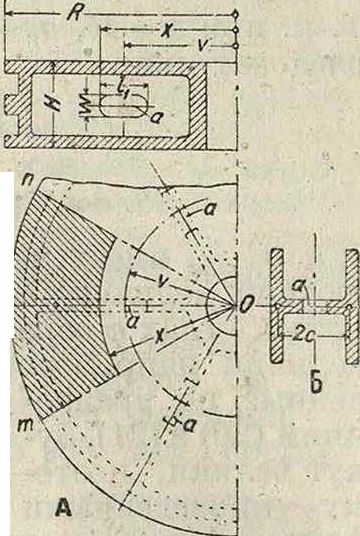

Зависимость формы- П. от типа камеры сгорания. В зависимости от того, для какого двигателя П. предназначается—для компрессорного или беском-прессорного, двухтактного или четырехтактного,—его выполняют различным по форме и по отдельным деталям. По соображениям лучшего распиливания топлива камере сгорания компрессорного двигателя Дизеля придают слабо выпуклую чечевицеобразную форму, причем или делают плоской стенку крышки цилиндра, обращенную к камере сгорания, а днище П. выполняют вогнутым (фигура 29) или же делают вогнутыми и крышку и днище П. (фигура 3 0). В двухтактных двигателях двойного действия иногда камере сгорания придают по сечению

Фигура 29.

Фигура 30.

серпообразную форму. В этом случае камеру сгорания ограничивают сферической или конической поверхностями и днище П. выполняют выпуклым, как это изображено на фигуре 31 и 32. Топливо, увлекаемое струей распыливающего воздуха, поступающего в камеру сгорания ро скоростью звука, хорошо

Фигура 31.

Фигура ’32.

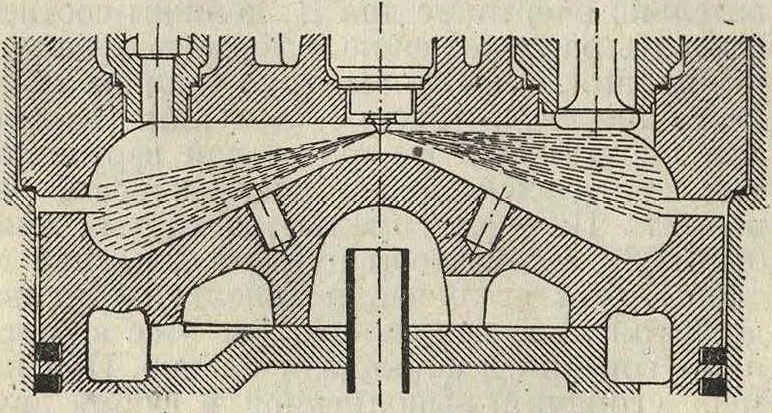

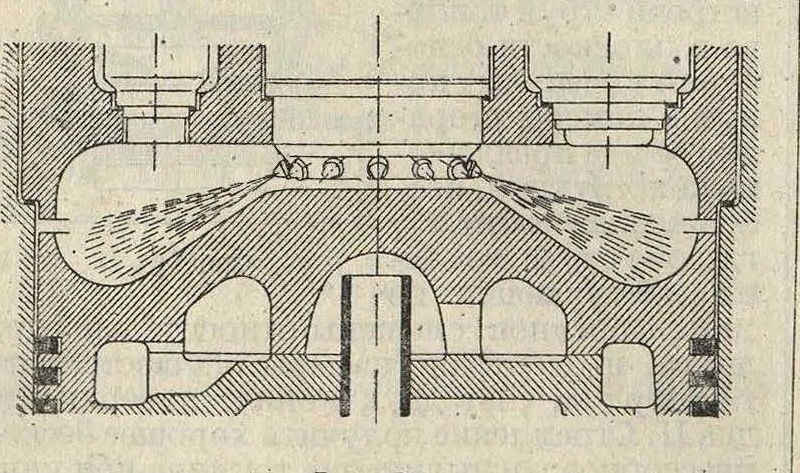

распространяется по всей камере указанного очертания, т. к. струя воздуха достаточно эластична для того, чтобы хорошо отражаться от днища П. и стенок камеры и образовать вихревое движение, способствующее хорошему распиливанию топлива. В бескомпресссрных дизелях струя топлива, впрыснутого под большим давлением, имеет форму конуса с углом ок. 20°, и если ее направить, так же как в компрессорном двигателе, непосредственно на дно П., то она, как значительно менее эластичная по сравнению

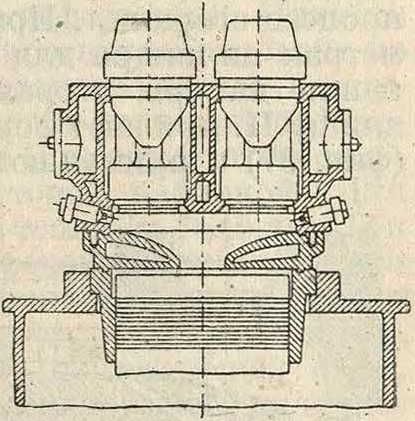

со струей компрессорного воздуха, отразится только частично, и частицы топлива в большей своей части осядут на дно поршня, что значительно ухудшит процесс сгорания и будет вызывать образование нагара. По фигура зз. этому очертание камеры сгорания и следовательно очертание дна П. должны соответствовать расположению и форме конуса рас-пыливания, с тем чтобы струя топлива имела место для своего распространения. Поэтому при центральной форсунке для вертикальных двигателей можно рекомендовать выполнять П. с максимально вогнутым дном (фигура 33), с тем чтобы путь от форсунки до дна П. был увеличен, и капельки топлива, достигая дна, находились бы уже в состоянии горения и не оседали на дно. При камере сгорания, выполненной в форме двух конусов, соединенных своими основаниями (фигура 34), и при двух форсунках, расположенных в вершинах этих конусов, можно ограничиться применением П. с плоским дном, т. к. распространение струй топлива обеспечивается очертанием самой камеры сгорания. Для того чтобы избежать встречи струй топлива в плоскости оснований указанных конусов камеры сгорания, была предложена конструкция, изображенная на фигуре 3 5, где обе струи топли- фигура 34.

ва, поступающие из двух форсунок, смещены относительно друг друга, и очертание камеры осуществляется гл. обр. за счет, двух конич. поверхностей дна П. Стремление получить хорошее беском-прессорное распыливание топлива при наличии одной форсунки; привело к конструкции днища П. в виде конуса с приподнятой закругленной вершиной и с приподнятыми стенками у основания конуса по внешнему краюП. для лучшего соответствия с формой струи топлива (фигура 36). При таком очерта-

*и нии дна П. главная .масса воздуха сосредоточена там, где струя топлива полностью распылена. Если при этой конструкции камера сгорания не полностью охватывается конусом распыливания, что имеет место при большом отношении хода П. к диаметру, то

целесообразно струю топлива направлять так, чтобы образующая конуса дна II. была параллельна образующей конуса распыливания, как это указано в левой части фигура 36, т. к. тогда воздух, находящийся над струей, при движении П. вниз поступит в полость,

насыщенную топливом; если же струя будет отклонена кверху, как это изображено с правой стороны фигура 36, то воздух, находящий-

Фигура 36.

ся под струей топлива, будет следовать за движением П. вниз, не перемешиваясь достаточно хорошо с топливом, что ухудшит процесс сгорания. .При очень больших диаметрах цилиндра для более полного заполнения камеры сгорания струями, топлива днищу П. придают форму усеченного конуса (фигура 37) и применяют многосопловую фор

фигура 37.

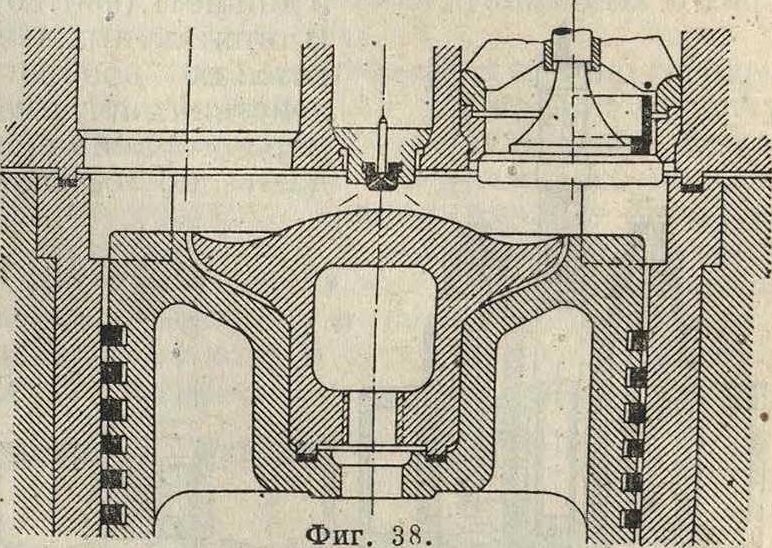

сунку. Этой формой дна П. достигается хорошее насыщение рабочего воздуха топливом, к-рое не перемешивается с воздухом только в объёме, заключенном над срезаи-нэй вершиной дна II. Для того чтобы сде лать среднюю часть днища П. сменной, выполняют днище II. со вставным «грибком» (фигура 38); т. к. вставная часть (из-за ухудшения теплопередачи) подвергается относительно более сильному нагреву, то П. этой конструкции м. б. рекомендованы при работе бескомпрессорного дизеля на каменноугольных маслах, требующих, более высоких температур.(

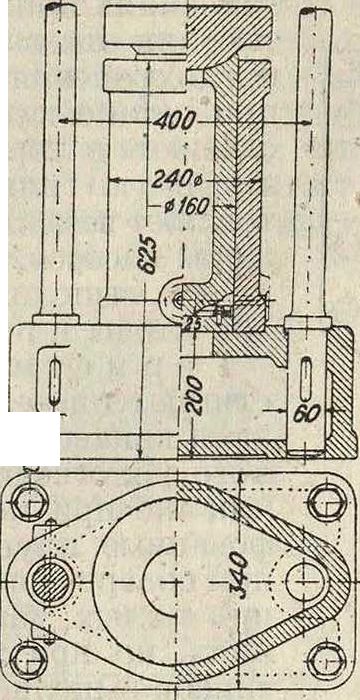

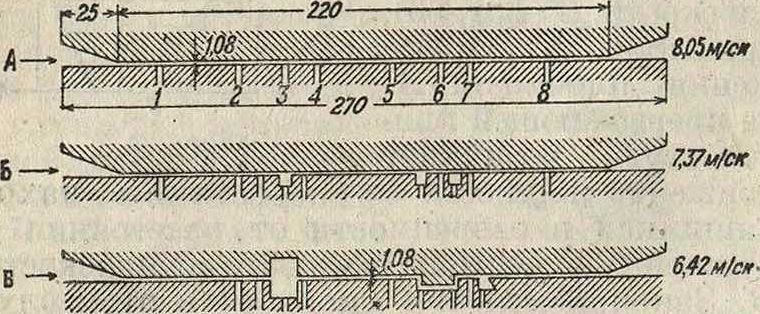

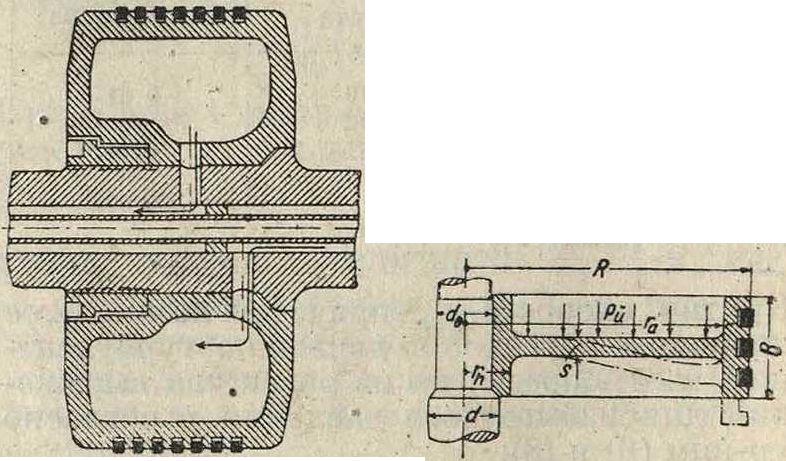

Конструкция П. бескомпрес-сорных дизелей. Тронковые П. четырехтактных бескрейцкопфных машин имеют: по сравнению с П. крейцкопфных машин ббльшие направляющие и следовательно охлаждающие поверхности. Для двигателей с диаметром цилиндров до 650 миллиметров применяются почти· исключительно тронковые П., так как при бескрейцкопфной конструкции получается меньшая высота всего двигателя.

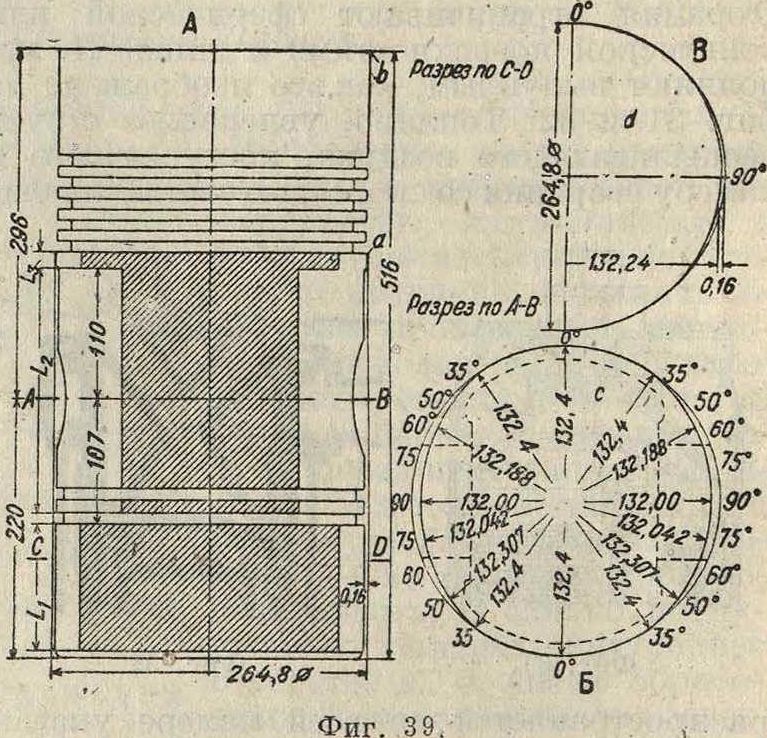

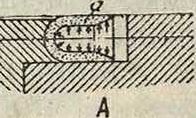

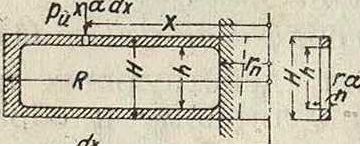

Тронковый П. при работе от нагревания теряет свою первоначально цилиндрич. форму и приобретает в поперечном сечении форму эллипса с увеличенным размером по направлению оси пальца; эту деформацию, так же как и деформацию от более сильного нагрева

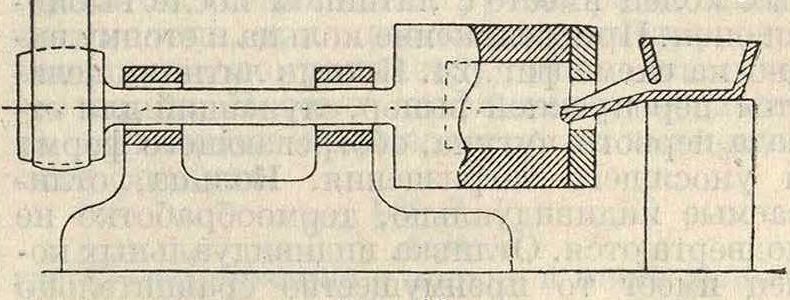

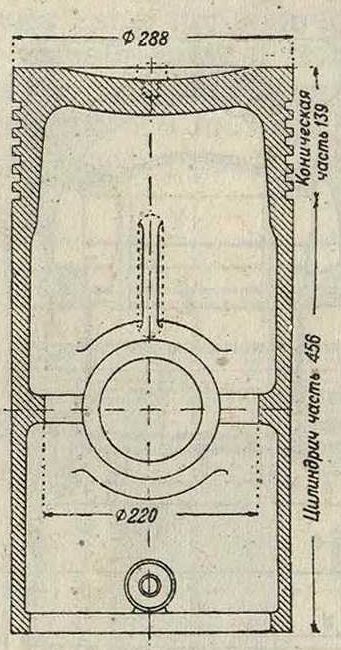

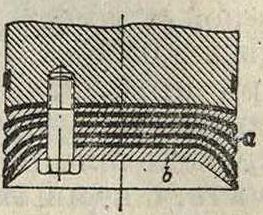

днища П., предусматривают при обработке П. Поверхность около поршневого пальца шлифуют на копировальном станке по шаблону (фигура 39, Б), размеры которого устанавливают опытным путем так, чтобы выполненный по шаблону П. в нагретом состоянии, имел круглую цилиндрич. поверхность (в холодном состоянии его поперечное сечение будет иметь форму эллипса). Обработку поверхности П. со значительным снятием мате-

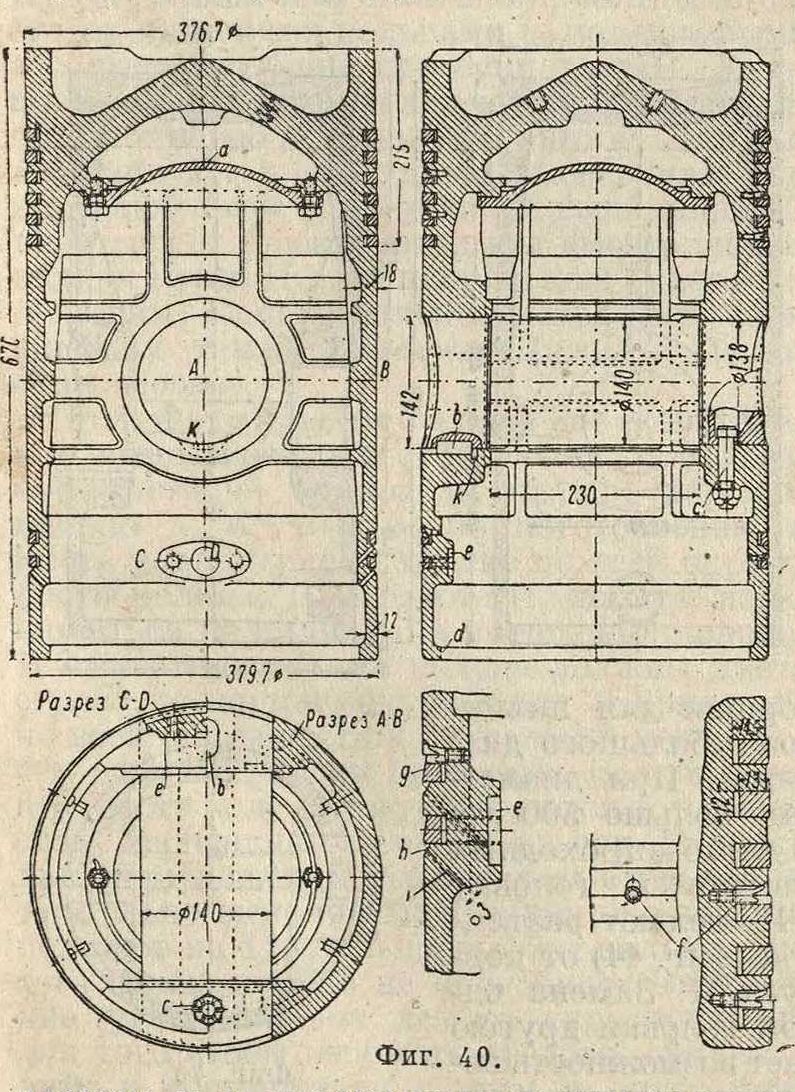

риала в месте расположения пальца, по указанному шаблону, достаточно произвести на длине L2; в нижней части П. на длине Lj и в части под нижним поршневым кольцом на длине Ls производят меньшее снятие материала по шаблону, изображенному на фигуре 39, В. Благодаря такой обработке рабочая трущаяся поверхность, поршня получает двутавровое очертание (на фигура 39 заштрихована) ; это очертание в достаточной степени обеспечивает как хорошее направление П. по поверхности рабочей втулки цилиндра, так и предотвращает П. от заедания из-за неравномерных деформаций. Так как дно П. нагревается относительно более сильно, то верхнюю часть П. от кромки а до кромки b выполняют конич. формы, причем в части а диаметр П. равен 0,9992В 4- 0,9988D, в части b—0,9925.0, где В—диаметр рабочей втулки цилиндра. Неохлаждаемый водой или маслом тронковый П. снабжают с внутренней стороны ребрами, которые служат как для лучшей передачи тепла от дна к стенкам П., так и для усиления дна П., воспринимающего давление от вспышек, и для передачи силы давления поршневому пальцу (фигура 40). В целях предотвращения попадания масла из кривошипной камеры на внутреннюю поверхность дна поршня и его коксования применяется предохранительная крышка а, укрепленная на шпильках. Отверстия для поршневого пальца для более удобной постановки пальца выполняют разных диаметров, проходя их ступенчатой разверткой с одной установки; развертывание производят под посадку пальца

прессом, т. к. недостаточно плотно посаженный палец во время работы разработает свои гнезда. Фиксация пальца от вращения осуществляется шпонкой Ь, от продольного перемещения—болтом с. Т. к. шпонка пригоняется только своими боковыми поверхностями, то сквозная шпоночная дорожка увеличила бы расход масла, к-рое по ней, как по каналу, поступало бы из верхней головки шатуна на стенки цилиндра; поэтому в проушине выфрезовывается поперечная канавка к и шпоночная дорожка долбится в проушине пальца не насквозь. Палец, закрепленный с одного конца болтом с ас другого шпонкой Ь, может свободно подвергаться термич. деформациям. Кольцевое ребро (Ш. служит для установки центрирующей шайбы, облегчающей обработку на станке внешней поверхности П. Фланец е служит для присоединения индикаторного привода.

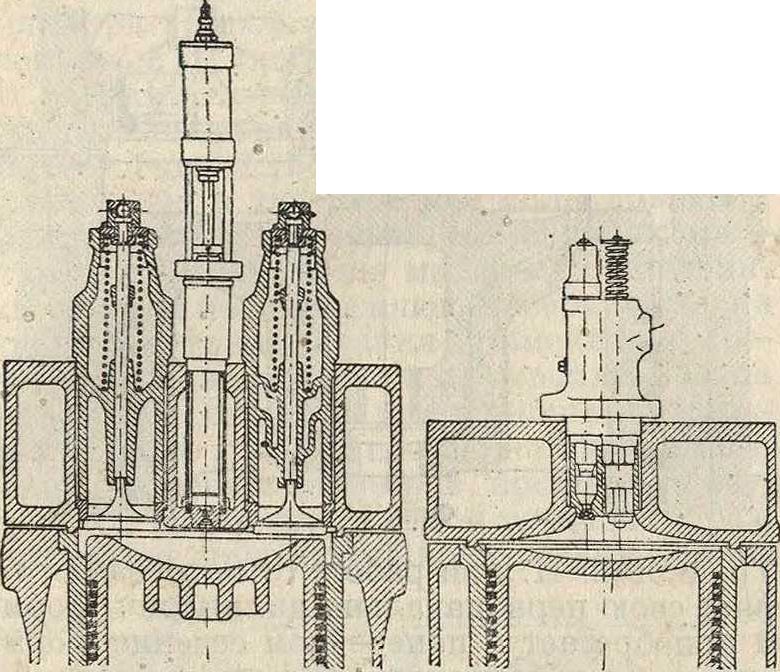

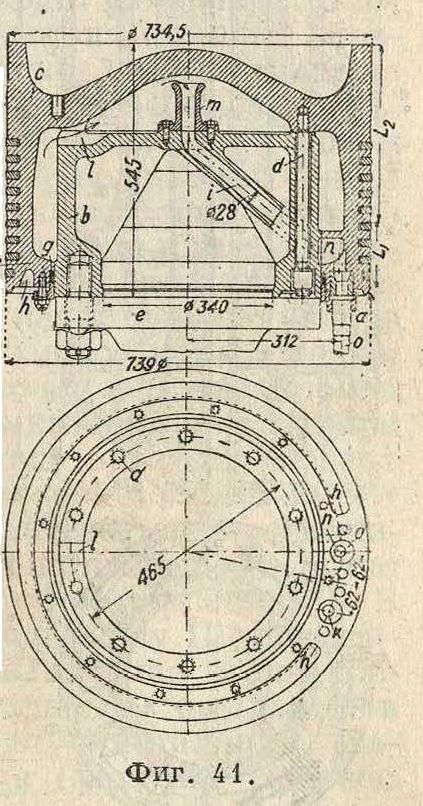

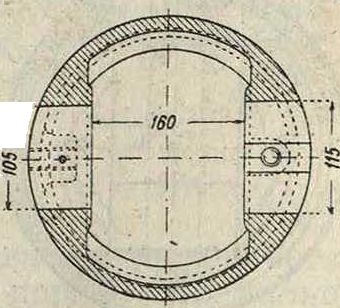

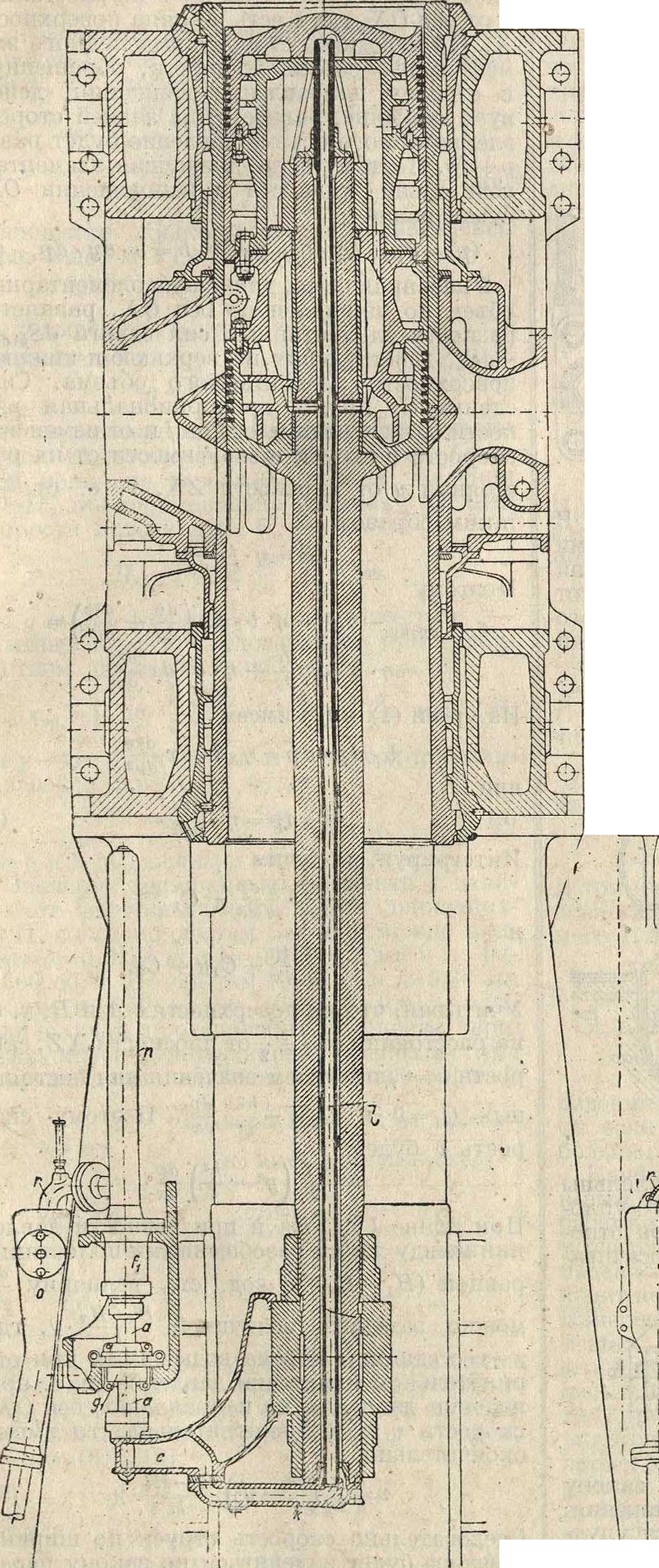

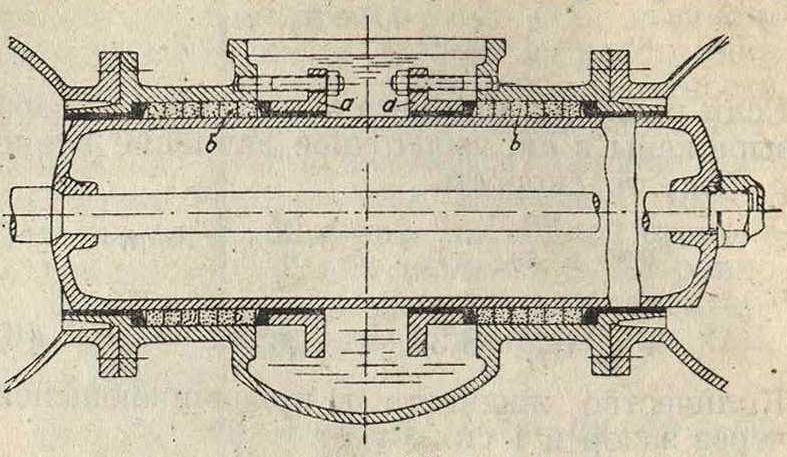

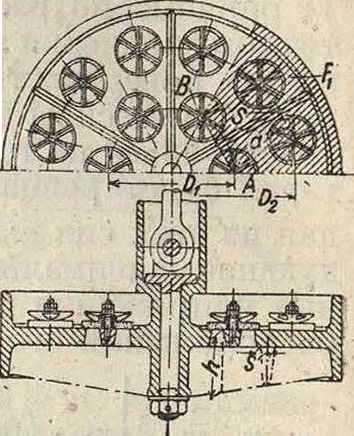

П. крейцкопфных четырехтактных бескомпрессорных двигателей при их нагревании теряют правильность своей формы в значительно меньшей степени по сравнению с тронковыми П. Поэтому ограничиваются только приданием конической формы верхней части В2П., начиная с четвертого коль да (фи г. 41), всю же нижнюю часть Bj выполняют цилиндрической. В самом низу обтачивают фаску а, предохраняющую смазку от ее соскабливания П. со стенок цилиндра, так как смазка поступает на рабочие втулки в крейцкопфных четырехтактных двигателях из точно отрегулированных масленок. Приведенный для примера на фигуре 41 П. состоит из двух основных частей: стального литого корпуса b и головки с выполненной из чугуна. Головка опирается на кольцевую поверхность корпуса Ь, чем обеспечивается передача силы давления фланцу е поршневого штока по его оси. Соединение головки с корпусом выполнено при помощи длинных шпилек d; указанная конструкция соединения дает головке свободу термич. деформаций. Нижняя часть f головки при нагревании скользит по корпусу, и т. к. пространство между корпусом и головкой омывается охлаждающей водой, то в нижней части П.предусмотрен сальник д с резино-асбестовой набивкой. Для уменьшения переда“! тепла от головки П. к сальнику, то есть для предохранения набивки от порчи, сделана выточка h. Корпус b имеет ребра, увеличивающие его жесткость, ит. к. ί° его не превышает t° охлаждающей воды, то несимметричная форма корпуса, получившаяся благодаря залитой в его тело отводящей трубе г, не является опасной в смысле неравномерных темп-рных деформаций. Подвергающаяся интенсивному нагреву головка имеет почти правильную форму тела вращения, т. ч. возможность опасных термич. напряжений исключена. Охлаждающая вода поступает в рубашку в месте к, по каналу I переходит в верхнюю часть П., откуда по отводящей трубе г выходит обратно. Мундштук т помещается у наиболее высоко расположенной внутренней поверхности дна головки П., благодаря чему проникающий воздух хорошо отсасывается током воды. Выходя-

щая из рубашки вода по трубе г поступает в камеру п, откуда стекает по телескопической трубе о.

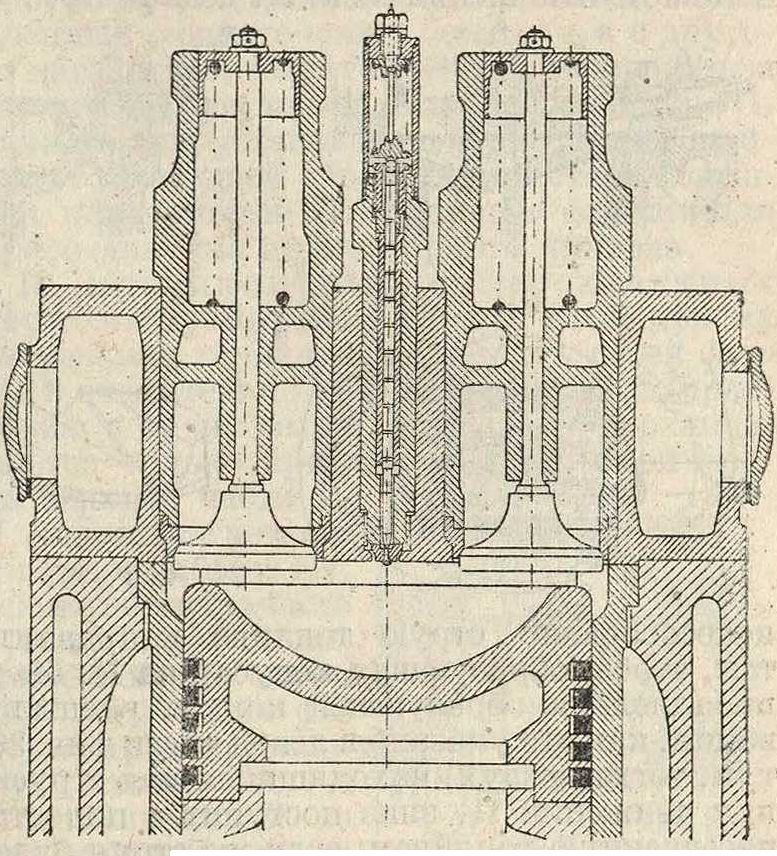

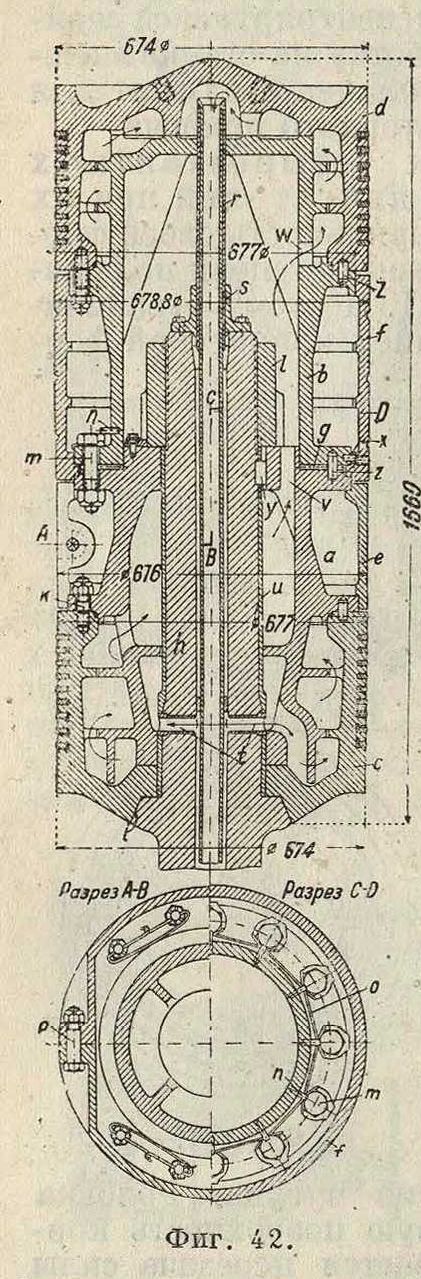

П. д в у х т а к т н ы х бес к о м и р е с с о р-н ы х машин. П. машин двойного действия по конструкции сложнее П. машины простого действия. Длина П. двигателя двойного действия, то есть расстояние между его краями, управляющими процессами выхлопа и продувки, устанавливается в зависимости от длины хода поршня, а также от расположения окон. Изображенный на фигуре 42 П. состоит из следующих основных частей: нижнего и верхнего корпусов а и Ь, нижней и верхней головок с и d и кожухов: разъемного е и неразъемного f; между корпусами а и b находится набор прокладок д, служащих для регулировки объёма камеры сжатия. Все указанные детали монтируются на поршневом штоке h в απβΛγκ> щем порядке: нижнюю головку с надевают на конец поршневого штока h и прижимают ее к выкованному на штоке борту г нижним корпусом а; детали с и а скрепляют шпильками 7с. После этого завертывается гайка I штока. Верхняя головка d предварительно монтируется отдельно с верхним корпусом b на нижний корпус а устанавливается своим бортом кожух f, затем располагают прокладки д и устанавливают смонтированные вместе детали Ь и d; корпуса а и 6 стягивают болтами т, т. ч, борт кожуха f оказывается крепко зажатым между корпусами, благодаря чему достигается укрепление кожуха, дающее последнему свободу деформации в осевом направлении. Все шпильки и болты должен быть обеспечены соответствующими замками. Для того чтобы болты то легче вошли в соответствующие отверстия фланца корпуса а, предусмотрены шурупы и, ввертываемые непосредственно над головкой каждого болта то в корпус Ь до установки деталей Ь и d; болты т фиксируются проволокой о. Последним устанавливается разъемный кожух е, входящий двумя своими заплечиками между фланцами нижнего корпуса. Разъемный нижний кожух е скрепляется болтами р. Отводящая воду труба г проходит в сверлении поршневого штока и укрепляется к последнему помощью приваренного к ней фланца s до установки на место деталей b и d. Охлаждающая II. вода поступает снизу по кольцевому пространству, образованному сверлением в поршневом штоке и вставленной в него трубкой г. Из кольцевого простран

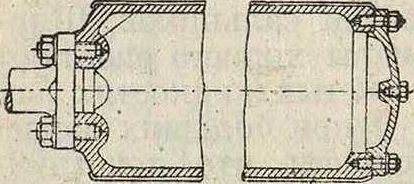

ства вода по поперечным каналам t в штоке П. попадает сначала в нижнюю головку и корпус, затем по каналам v и w поступает в верхнюю головку и отводится по трубе г. Корпуса а и Ь, так же как головки с и d и кожух f, должны фиксироваться от поворачивания; это необходимо как для правильного совпадения отверстий каналов охлаждающей воды, так и для того, чтобы замки поршневых колец, зафиксированные штифтами, всегда попадали на простенки между окнами рабочей втулки, а не на самые окна. Фиксация деталей а, Ь, с и d достигается шпонкой у и штифтами z И х. Гайка I поршневого штока, лежащая в воде, изготовляется из бронзы. Для предохранения поршневого штока от ржавчины на него в горячем состоянии надета бронзовая втулка и. П. направляется во втулке цилиндра только кожухом f, имеющим три кольцевые смазочные канавки. При диаметре цилиндра ок. 680 миллиметров диаметр кожуха выполняют равным 678,8мм, т. ч. зазор равняется 1,2 миллиметров. Головки с и d обточены по направлению к камерам сгорания на конус и имеют относительно больший зазор,- т. ч. при работе они не могут войти в соприкосновение с поверхностью втулки цилиндра. конструкция II. компрессорных дизелей. П. компрессорных машин по существу, за исключением формы днищ, обычно несколько вогнутой или плоской, ничем не отличаются от поршней беекомпрес-сорных машин. Для примера на фигуре 43 дано изображение конструкции тронкового

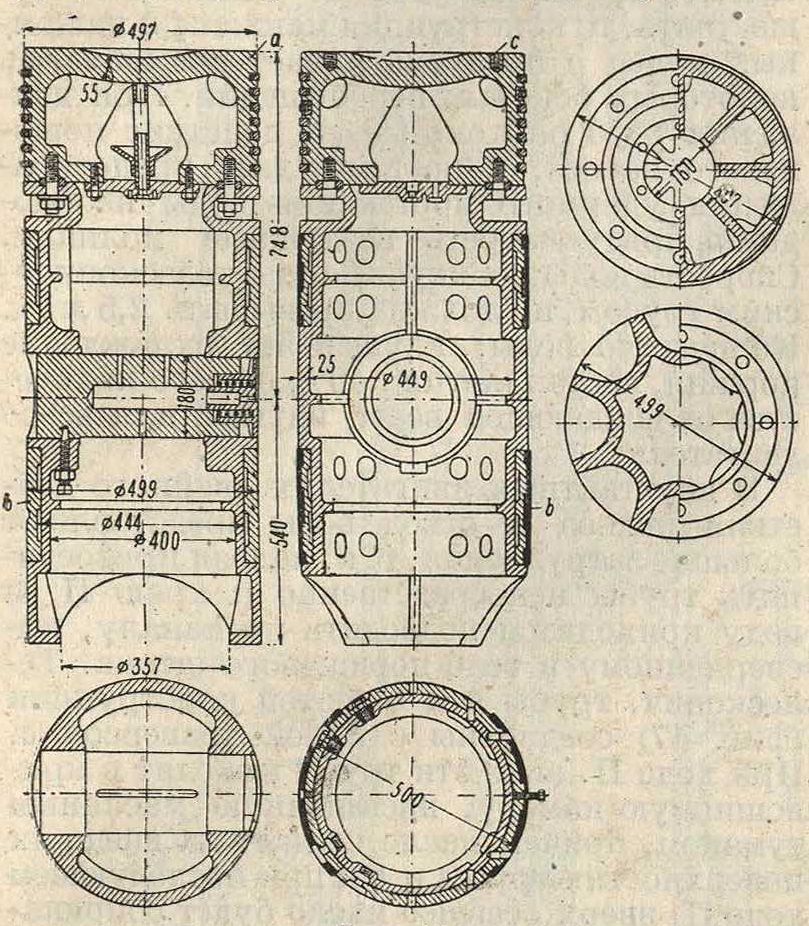

поршня для цилиндра небольшого диаметра. При диаметрах больше 500 миллиметров и для быстроходных f двигателей головку а П. делаютразъемной (фигура 44) от корпуса П. Замена Одной головки другою дает возможность изменять величину камеры сгорания. Правильная конструкция съемной головки дает по сравнению с цельным П. лучшие условия темп-рных деформаций. Что касается естественного отвода тепла, то преимущество остается за неразъемными П. Соединение головки с направляющей частью (корпусом) П. осуще-

ствляют чаще всего помощью шпилек; гайки шпилек располагают внутри П., реже снаружи (фигура 44). Т. к. тронковые П. несут функции ползуна и подвергаются действию боковых усилий, то для уменьшения износа трущихся поверхностей П. его длину делают

Фигура 44.

относительно большей. Некоторые з-ды делают трущиеся части П. сменными, снабжая П. чугунными или стальными, залитыми ба-битом, широкими кольцами Ь, помещаемыми в соответствующие проточки тела П. Установка сменных трущихся частей осуществляется помощью прокладок и винтов. Для вынимания П. в его днище высверливают и нарезают дыры с в которые при вынимании П. ввертывают крюки; эти дыры высверливают вблизи краев П., где напряжение будет наименьшим. Конструктивное выполнение поршней см. также Двигатели Дизеля и Двигатели, судовые.

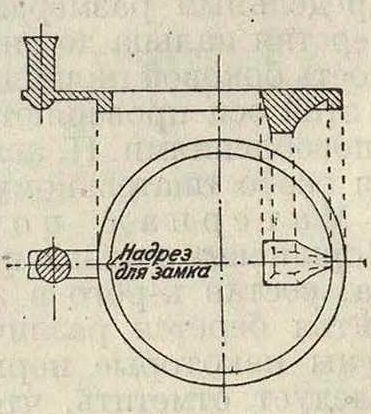

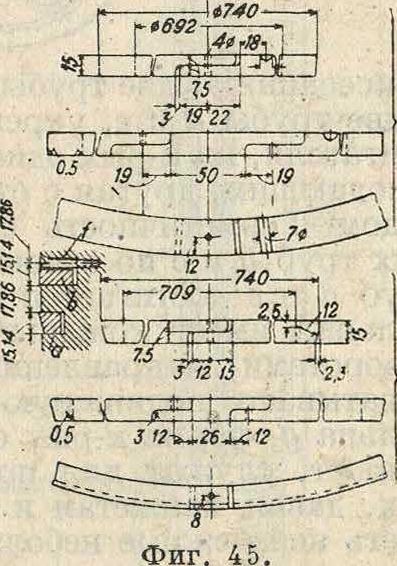

Поршневые кольца по конструкции выполняют разнообразными, с различной системой замков и стыков; хорошее кольцо должен быть точным по изготовлению и иметь равномерное нажатие по всей окруж» пости кольца. При работе П. должен изнашиваться не цилиндр, а поршневые кольца. В сжатом состоянии кольца должны иметь строго цилиндрическую форму и прилегать ио всей окружности к внутренней поверхности рабочей втулки цилиндра. Боковые поверхности колец точно шлифуются.по плоскостям, перпендикулярным к их оси. Канавки для поршневых колец должны быть также тщательно выполнены. Ширину канавок выполняют на 1 % больше высоты кольца, для того чтобы кольцо не пригорало. Внутренние углы канавок делают скругленными, для того чтобы избежать вредных напряжений; в соответствии с этим и внутренние углы поршневых колец выполняют также несколько закругленными. Наружные углы у колец также скругляют ро избежание соскабливания масла. Глубина канавки должна давать возможность свободного сжатия кольца, почему ее выполняют, в зависимости от диаметра П., на 1—2 миллиметров большей по размеру, чем толщина кольца. Сила нажатия кольца на стенку зависит от состава чугуна, зазора в замке в свободном состоянии и от размера самого кольца. Зазор в замке должен быть достаточным для того, чтобы кольцо не заело в нагретом состоянии. Фиксация поршневых колец, обязательна для П. двухтактных двигателей, т. к. стык колец не должен совпадать с местом расположения окон. Для четырехтактных двигателей многие конструкторы считают необязательным фиксировать положение колец, так как несмотря на возможность расположения стыков по одной прямой, при хоршлей пригонке и при верном зазоре в стыке поршневые кольца имеют хорошую герметичность и без их фиксирования. При постановке фиксирующего штифта (фигура 40) в кольце делают полукруглую выемку, в которую входит половина штифта f. Штифт располагают на стороне, обращенной к камере сгорания, для сохранения противоположной боковой поверхностиколь-ца, прижимаемой силой давления газов к телу П. Компрессионные кольца располагают над поршневым пальцем. В нижней части тронкового П. помещают одно или два кольца g (фигура 40) для соскабливания масла, излишне поступающего на стенки цилиндров благодаря разбрызгиванию кривошипным механизмом. У этих колец верхняя кромка скошена, нижняя кромка острая, т. ч. при движении П. вверх они проходят поверх осевшего масла, при движении вниз снимают со стенок цилиндра излишнее масло, скапливающееся в канавках h и стекающее обратно в кривошипную.камеру по сверлениям г. В П. крейцкопфных машин внизу П. располагают кольцо для захватывания масла, поступающего по специальным канальцам в нижней части рабочей^втулки цилиндра. Захватывающее Кольцове (фигура 45) скошено так, что оно скользит при нисходящем движении П. и переносит смазку на верхнюю часть поверхности втулки при движении П. вверх, захватывая масло своей верхней гранью. Так как маслораспределительное кольцо а, изображенное на фигуре 45, соприкасается с рабочей втулкой цилиндра, по высоте значительно меньшей высоты нормального поршневого кольца, то для получения нормального давления на поверхность втулки цилиндра оно выполнено меньшей толщины и соответственно меньшей упругой жесткости. Для примера на фигуре 45 даны размеры кольца П. для цилиндра диам. 740 миллиметров (кольцо а—маслораспределительное, b—нормальное поршневое).

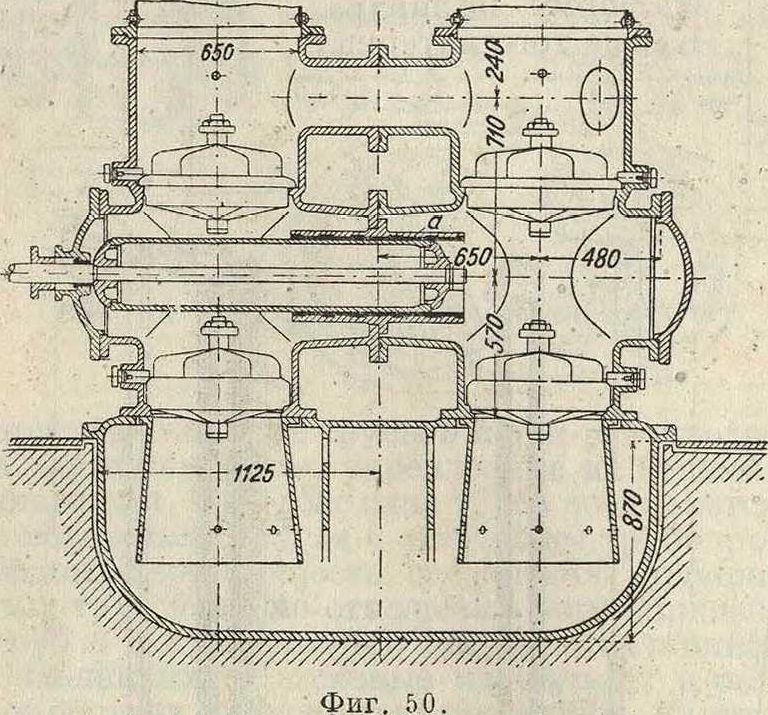

Система охлаждения поршней. Для принудительного охлаждения П. применяют гл. обр. пресную или морскую воду или масло. Подвод охлаждающей жидкости осуществляется при помощи телескопии. труб или при помощи труб с шарнирными соединениями. Т. к. трудно достигнуть

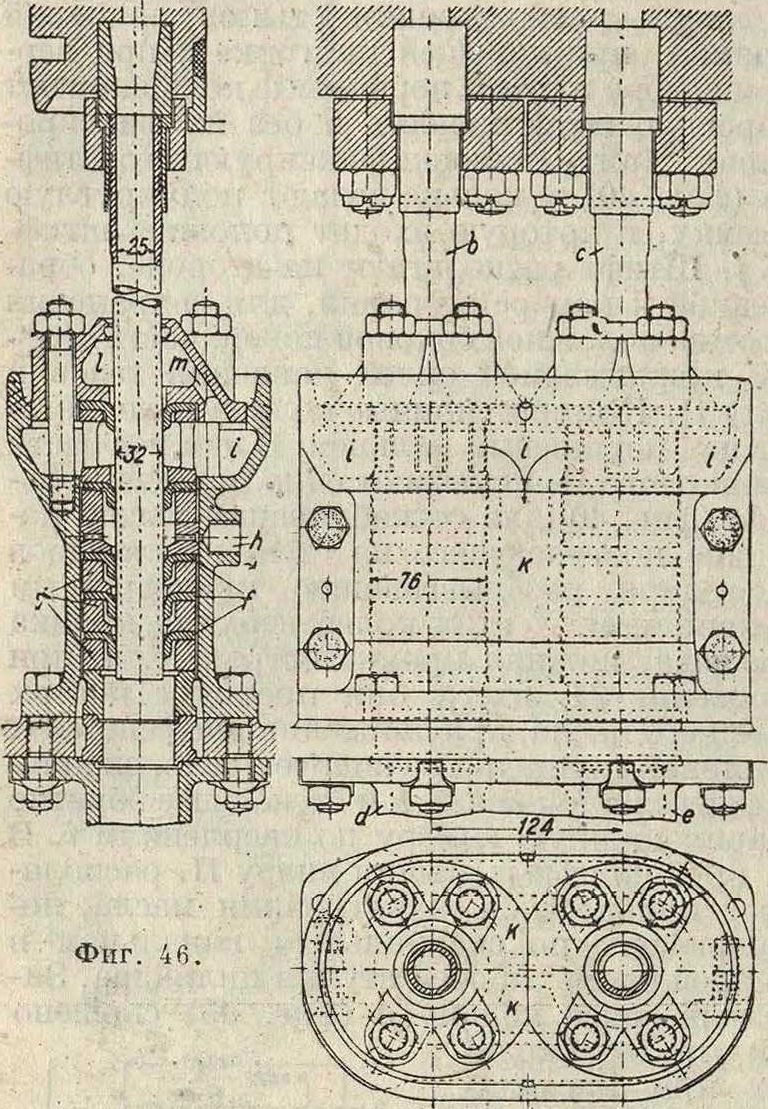

полной герметичности шарнирных соединений, то эта система применяется только для подачи масла; просачиваясь через неплотности шарнира, вода омыливала бы масло в кривошипной камере. Уплотнение телескопических труб м. б. выполнено достаточно надежно, поэтому систему телескопия, труб применяют как при охлаждении водой,’ так и при охлаждении маслом. В четырехтактных двигателях воду подводят кП.по двум телескопическим трубам. К П. (фигура 46)

присоединяют две трубы Ь и с которые входят в две трубы d и е, укрепленные на станине двигателя, из которых одна труба соединяется с подающим, другая с отводящим трубопроводом. Герметичность соединения подвижных^ труб b и с по отношению неподвижных труб due достигается помощью сальника. Сальник имеет кожаные манжеты f, которые отворотами, направленными книзу, плотно охватывают подвижную трубу. Бронзовые кольца д, форма которых соответствует форме манжет, служат для поддержания последних, давая манжетам и трубе возможность иметь неизбежные небольшие боковые перемещения. Над тремя нижними манжетами, уплотняющими водяное пространство подводящего трубопровода, имеется пространство, наполненное маслом, поступающим по маслопроводу, присоединенному к патрубку fe; над этим пространством помещается четвертая манжета, над которой имеется полость г из которой просачивающаяся вода отводится через каналы к, находящиеся в корпусе сальника. Верхняя кожаная манжета, так же как и пространство I, задерживает брызги воды, которые не должны попадать на втулку цилиндра. Из пространства I проникнувшая в него вода может стекать по каналам т в полость г. Материалом для сальника, учитывая применение воды (часто морской), служит бронза; трубы выполняют из тяну той латуни или нержавеющей стали. Сборка и выверка телескопии, труб и сальников должен быть тщательно проведены, с тем чтобы движение было строго вертикально и не происходило боковых перемещений. Так как последнее требование трудно полностью осуществить, то конструкция манжет f и нажимных колец д предусматривает возможность некоторых боковых перемещений. При движении труб они оказывают действие поршневого насоса, и поэтому для предотвращения ударного протекания воды необходимо предусмотреть воздушные колпаки. Скорость воды, движущейся по телескопическим трубам, не должна превышать 2,5 м/ск. Количество воды, идущей на охлаждение поршня, составляет ок. 40% общего количества охлаждающей воды, идущей для всего двигателя.

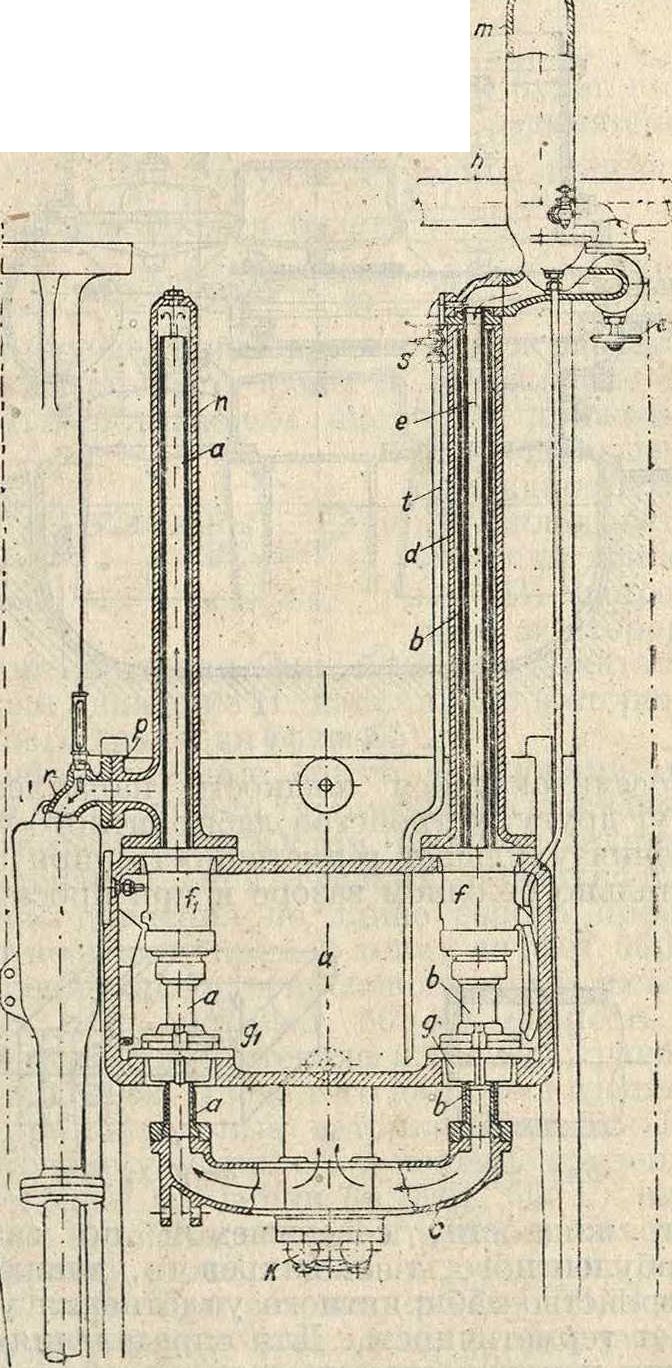

В двухтактных двигателях двойного действия подвод и отвод воды представляют большие затруднения, т. к. нельзя присоединить трубы непосредственно к краю П. и воду приходится подводить по каналу, высверленному в теле поршневого штока. Телескопия. трубы а и b в этой конструкции (фигура 47) соединены с полой траверсой с. При ходе П. вниз эти трубы выходят в кривошипную камеру, насыщенную масляным туманом, причем масло оседает на внешних поверхностях труб а и 6 и при последующем ходе П. вверх осевшее масло будет соприкасаться с поступающей водой и уноситься последней на стенки П., где масло будет отлагаться, что значительно ухудшит теплопередачу. Для того чтобы не допустить соприкосновения покрытых маслом поверхностей трубок а и Ь с водой, предусмотрено следующее предохранительное приспособление. Неподвижная внешпяя труба d имеет внутри также неподвижную трубу е; в кольцевое пространство между трубами d и е входит труба b. На нижнем конце трубки е имеются уплотняющие эбонитовые кольца. Т. о. вода из трубки е поступает в трубку Ь, не соприкасаясь с ее масляной внешней поверхностью. Система имеет четыре сальника f, fi и д, 01,‘ИЗ которых первые (f и /х) служат для уплотнения подвижных труб а я Ь относительно охлаждающей воды, а вторые (д и дг) уплотняют эти трубы относительно· масляного тумана, заполняющего кривошипную камеру. Обе эти группы сальников обычно выполняют с кожаными манжетами. Вода из напорного трубопровода h через вентиль г, регулирующий количество воды, поступает в неподвижную трубку е, затем в трубку b и по каналам траверсы с и детали 1с поступает в кольцевое пространство, образованное сверлением в- поршневом штоке и вставленной в него трубкой I. Воздушный колпак т должен обеспечивать поступление воды без толчков. При обратном движении вода по трубке I по второму каналу детали к поступает в отводящую подвижную телескопия. трубку а, из которой направляется в неподвижную трубку пив сливную воронку о. Вода из системы м. б. удалена путем продувки; для этого присоединяют к фланцу р трубопровод, подводящий сжатый воздух, и выдувают всю воду из поршня в направлении, обратном ее нормальному движению. Для присоединения к фланцу р трубопровода сжатого воздуха необходимо удалить сливное колено г. Выдуваемая из системы вода при продувке вытекает через кран s по спускной трубе t в особый сборник.

линдрическими поверхностями. Материалом для изготовления плунжеров при небольших давлениях служит чугун, при больших давлениях применяют плунжеры, отлитые или откованные из стали. В целях предохранения от ржавчины, особенно-при остановках машины, на плунжер одевают в горячем состоянии тонкую-латунную гильзу (фигура 48) или изготовляют весь плунжер из бронзы. Плунжеры насосов, служащих для перекачки к-т, выполняют из специальных сортов глины и после обжига шлифуют.

Г ерметичность плунжера достигают тщательной шлифовкой, проточкой канавок для получения лабиринт- ного уплотнения, применением манжет или же при помощи сальников. Шлифованные плунжеры хорошо работают при совершенно чистых жидкостях как при малых, так и при больших давлениях, но при условии, что конструктивное выполнение цилиндра предусматривает сохранение его цилиндрической" формы и в рабочем состоянии. Поэтому например нельзя цилиндр гидравлич. пресса отливать за одно целое с фундаментной плитой, так как при работе пресса деформация плиты МО- .А

жет изменять также и форму цилиндра.

Кроме того материал

Фпг. 47.

П. паровых машин и насосов. Плунжер. П. насосов, компрессоров, гидравлич. прессов и подъемников часто выполняют в форме плунжеров с гладкими ци-

для шлифованного плунжера необходим» подбирать так. образом, чтобы тепловые деформации плунжера и цилиндра были соответственно равны. Фигура 49 дает изображе-

иие правильной конструкции цилиндра ги-дравлич. пресса с пришлифованным плунжером. Для наСосов двойного действия при небольших давлениях .(~ 8 atm) достаточная герметичность достига--ется путем применения заливки баббитом рабочей поверхности втулки а, служащей направляющей для плунжера, как ото указано на фигуре 50.

Лабиринтное уплотнение (фигура

51), выполняемое в форме н е б о л ь- (Ф-

Латунь

Фигура 4 8.

<1>иг. 49.

проточек. В

та их кольнев ы х случае, если между7 плунжером и стенками цилиндра имеется относительно. небольшой яазор и просачивание жидкости через этот зазор происходит по закону ламинарного движения, при котором отдельные струйки

просачивающейся жидкости параллельны друг другу, устройство лабиринтного уплотнения ухудшает герметичность; при относительно большом зазоре и при просачпва-

Фигура 51.

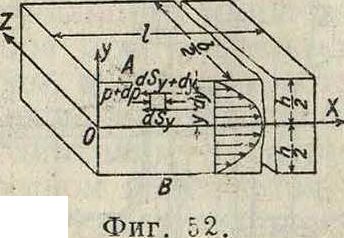

зши жидкости, совершаемом по закону турбулентного, то есть вихревого, движения, устройство лабиринтного уплотнения улучшает герметичность. Для определения скорости и количества просачиваемой жидкости в зависимости от разности давлений и величины зазора рассмотрим движение жидкости между двумя параллельными поверхностями А и В (фигура 52), расположенными на расстоянии h и находящимися в покое относительно друг друга, Считая направление потока совпадающим с осью ОХ, выделим элементарный объём dx-dy-b на расстоянии у от оси ОХ, где b есть ширина поверхности А. На переднюю сторону выделенного элементарного объёма жидкости, обращенную в сторону направления движения, действует давление, равное р; на задней стороне элементарного объёма давление будет равно p+dp. Поэтому сила, движущая элементарный объём жидкости в направлении ОХ, будет равна

(р + dp) · dy b — р · dy · b=b dy dp. (1)

Указанная сила, движущая элементарный объём по направлению оси ОХ, равняется разности элементарных сил сдвига dSy+dy— —dSy, действующих на верхнюю и нижнюю поверхности элементарного объёма. Сила сдвига S, прямо пропорциональная вязкости η, зависит от площади и от изменения скорости V струек в зависимости от их рас-

г -г/г di)

стояния у от плоскости ΖΑ, то есть таким образом

С 4 dv

s =»?· ·

Поэтому

dS^h-dS^n-b-dx(^

от -г--;

dy

dy

yy+dy dSy у

= Ρ· b

Из ур-ий (1) и (2) имеем

d®§ + 4·

dy b dx

d2v ^ dy d2v

βΰ*

)-

bdydp=ηbdx

d2v dy2

Интегрируя,

dy dx

получим

dv

dy

d2v

VdV, rηΤχ^^1

(2)

.(3)

(4)

h2 dp л

— ahIS Поэтому ско-

Учитывал, что на поверхностях А и В, то есть на расстоянии у=± | от плоскости XZ, скорость г>=0, получаем значения для постоянных Ci-0 и С, — 8η dxрость V будет:

V=~ («2 _ ili).

2η у i ) dx

При длине I зазора и при разности давлений между двумя разобщенными полостями, равной (Н1 — НА м вод. ст., величину можно заменить величиной

Нг-Н2I

У, где

γ—вес единицы объёма воды. Т. к. при отрицательном изменении давления, то есть при падении давления по направлению оси ОХ, скорость V должен быть положительна, то имеем окончательно н,-я2

V

i /h* л. гЛ* -У )

i

у-

(5)

Следовательно скорость струек по ширине у зазора будет изменяться по закону параболы и максимальная скорость будет иметь место при у= 0, то есть по середине зазора, и будет

, _1_ ГА Η, -На

ьтах 2, · 4 г. · ·

Средняя скорость движения жидкости при ламинарном потоке будет равняться м н1-н!1

12η

2

" 3 ν11

ί

У-

Если величина просвета h и длина I зазора выражены в см, избыточное давление равно р atm, то скорость

. J.100M м1ек

&η:

ί

ί

Μ

/г2 χ>

= 8,33 у ‘1 м/ск. (6)

Количество жидкости q, просачивающейся через зазор в 1 ск., будет

. __ °&Р-

b· h

где b выражено в еж, следовательно

Я

10

л ск,

0,833h*bp

ηί

Л;СК.

(?)

При турбулентности движения просачивающейся жидкости, что имеет место при большой величине зазора h, потеря давления Лг—Н2 пропорциональна квадрату средней скорости потока и м. б. выражена 21

Π,-Ξ^ζ·-

vcp.

2а м,

где д м/ск2—ускорение силы тяжести и ζ— опытный коэф-т. Следовательно при турбулентном движении, скорость тУТГЩ- 9,9 У*£, »/«,. (8)

где у—вес 1 дм3 воды. Уд. расход просачивающейся жидкости будет

<7=4?ПЙИСК’ (9)

где Ь и I» выражены в ел», ·υφ. — в м/ск.

Значение величины коэфициента ζ зависит от величины зазора и для движущихся П. согласно опытам Беккера можно принять £=0,0194 при fe=0,15-y0,2 ш и и=0-У 1 500 об/м. По опытам Юста при ίι=0,36 миллиметров и при га= 750-4-1 100 об/м. f =0,015^0,02. Для случая просачивания жидкости через зазор между неподвижными поверхностями были найдены следующие значения коэф-та£.

| h в миллиметров | Значение коэф-та ζ по опытам | |

| К. Юста | Е. Беккера“ | |

| 0,15—0.2 | 0,019 | 0.01 |

| 0,36 | 0,012 | — · |

| 0,4 | — | 0,0095 |

| 0,5 | 0,013 | — |

| 0,6 | • — | 0,009 |

| 1.0 | 0,01 | |

К’ритич. скорость 1)^,.,при которой ламинарное движение перейдет в движение турбулентное, м. б. определена из равенства выражений для избыточного давления р согласно ур-ням (6) и (8):

ю- Ί1 v - Vcl>.-C I-Y

О DO U9. Чсо. откуда

S,3Sh2 Л?·

9,92 h

vcp. νκρ. 118 t.Y.h‘

(10)

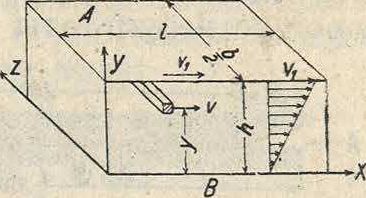

Изложенное относится к случаю просачивания жидкости через зазор между двумя неподвижными поверхностями, если же имеет место еще и-движение П. вдоль его оси,то вызываемая этим движением скорость просачивания складывается со скоростью просачивания под действием разности давлений. Под действием. скольжения плоскости -А относительно плоскости В (фигура 53), при скорости ι скольжения плоскости А, не превышающей критическую, возникнет движение жидкости со скоростями v, находящимися в зависимости от расстояния у движущейся частицы жидкости от плоскости В. Закон изменения скорости в этом случае при отсутствии избыточного давления dP

{dx

Фигура 53.

- - 1 --- V А W A×ЧХ x V 4

(®c = 9) мы найдем, интегрируя ур-ие (3):

d-P j л d2v _dy=0=4_-

следовательно

dv * dy

+ c;=o,

ην + C1 у + C-2=0. (11)

При y=0, скорость u=0; при y=h, скорость v=v1; подставляя эти величины в ур-ие (11), получим:

П-0 + С)-0 + 02=0.; С0=0;

η С, - h=0; Cl=—

Ч-»1.

У

с li h ·

то есть изменение скорости струек будет подчинено закону прямой линии. Средняя скорость Уф ~~i и секундный расход просачивающейся жидкости будет

М1°К- W