> Техника, страница 73 > Правильные и загибочные машины

> Техника, страница 73 > Правильные и загибочные машины

Правильные и загибочные машины

Правильные и загибочные машины. Первые—машины-орудия, выполняющие операцию выпрямления (правки) различных профилей и сортов прокатного металла; вторые—машины-орудия, назначение которых производить изгибание различных профилей и сортов прокатного металла.

Правильные машины. Правильные машины относятся к оборудованию заготовительных цехов металлообрабатывающих заводов и весьма часто используются в заводских складах металла. II. м. правят или рихтуют металл до раскроя и пуска его в дальнейшую обработку в тех случаях, когда поступающий на склад металл (например листы, полосы или прутья железа, красной меди, латуни) имеет неправильную поверхность или изогнут. Такого рода явления неправильной поверхности или искривления ее имеют место вследствие неравномерного нагревания и остывания металла, особенно листового, в прокатных цехах в процессе производства или в результате применения специфических методов упаковки металла на прокатных заводах. Так, листовая красная медь транспортируется в свернутом в пакеты виде, то же относится к стальной проволоке (бухты) и тому подобное. Сюда же относятся и дефекты при транспортировании. Правильные машины применяются также для восстановления бывшего уже в употреблении металла для повторного использования его, например использование проволоки стержневых каркасов в литейных цехах. Т. о. правильные машины находят применение в цехах железо- и меднокотельных, металлич. конструкций, механических (правка прутков круглого металла для ных станков и автоматов), в литейных (как в самих цехах, так и в складах металла при них) для правки проволоки стержневых каркасов и на прокатных з-дах (правка изготовленных листов, прутков и т. д.).

Типы правильных машин: многоввые машины для листового металла, многоввые машины для сортового металла, прессы вертикального и горизонтального типов для сортового металла.

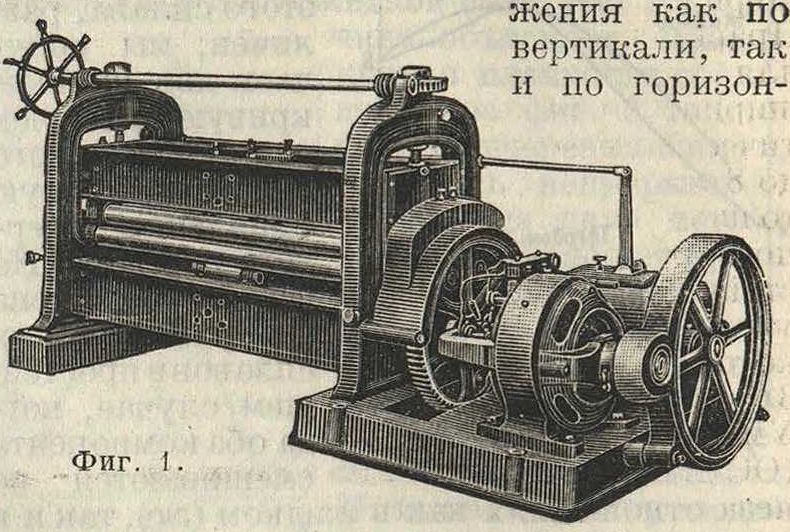

Многоввые машины.!Правильная машина для правки листов распространенной конструкции имеет семь горизонтальных вв, вращающихся в подшипниках, расположенных в двух боковых литых стойках; последние скреплены между собой поперечными траверсами из двутавровых балок (фигура 1). Валки в одном или двух местах по длине (как расположенные вверху машины, так и расположенные внизу) поддерживаются от прогибания опорными свободно вращающимися роликами. Из семи вв четыре расположены в нижней части машины, их оси вращения строго фиксированы и не могут менять своего поло-

тали. Эти валки (осуществляют рабочее движение подачи обрабатываемого листа и имеют принудительное движение от трансмиссии или непосредственно от электромотора через систему зубчатых передач и переборов^. Движение вв помощью фрикционной муфты может менять свое направление во время

Фигура 2,

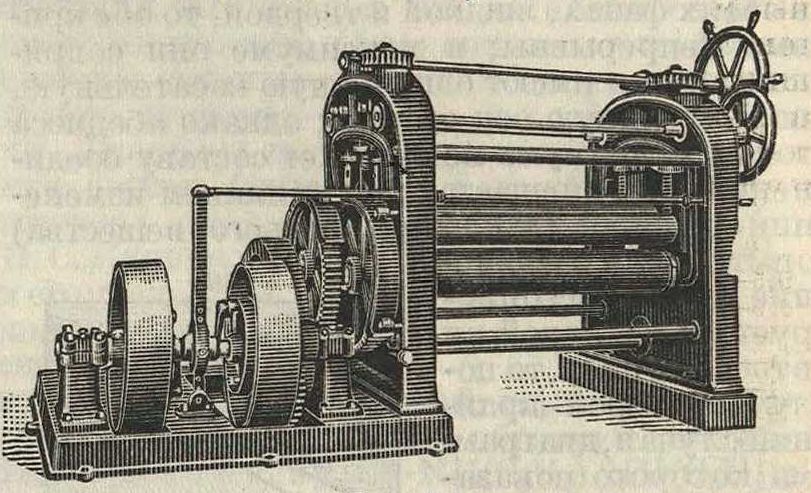

рабочего хода машины. Остальные три валка расположены над нижним рядом из четырех вв и имеют возможность перемещаться в вертикальном направлении и свободно вращаться. Их движение создается силой трения о двигающийся в машине обрабатываемый лист. Перемещение вв цо вертикали устанавливается в зави-симрсти от неровностей и толщины листа. В машинах для. правки более толстых листов (фигура 2 и 3) иногда применяют обратное расположение вв; в этом случае обычно два средних валка при помощи горизонтального валка с штурвальным колесом, расположенного над станиной, через червячную передачу получают вертикальные перемещения. Два валка из четырех верхних, расположенные с наружных сторон машины, получают вертикальные перемещения, каждый самостоятельно через два горизонтальных валка с маховиками в верхней части станины.

Шестеренные передачи, фрикционные и зубчатые переборы обычно заключены в чугунную коробку скоростей на чугунной фундаментной плите. Обе чугунные стойки машины и фундаментные плиты закрепляются на фундаменте. Материал вв — прокованная сименс-мартеновская сталь. Все шестерни тщательно механически обработаны. Правильные семиввые машины строятся для правки листов различной толщины и ширины: толщина листов 0,5—12 миллиметров. Практически правке подвергаются листы железа до 8 миллиметров и меди до 12 миллиметров. Листы указанных толщин чаще прочих имеют неправильные поверхности. Расстояние между боковыми стойками определяет ширину обрабатываемых листов или полезную длину вв, которая колеблется в пределах от 1 050— 3 050 миллиметров и обычно не превышает 2500 миллиметров. Уместно отметить, что по нашим стандартам {ОСТ 19) ширина листов стандартного железа не превышает 1 850 миллиметров, для правки которого выбирают правильную машину с полезной длиной вв в 1 900 миллиметров. Длина листа, подлежащего правке, не влияет на размер и мощность машины. Мощность машины определяется исключительно максимальной толщиной листа металла и его максимальной шириной. В табл. 1 приведены данные завода Maschinenfabrik Weingar-ten о потребной мощности правильных машин, где а—толщина, Ь—ширина листа в миллиметров, а N—мощность в №.

Т а С л. 1.—П отребная мощность семивал-

| ковьп | ; машин | ДЛЯ | правки | ЛИСТОВОГО | |

| железа. | |||||

| а | N | а | N | ||

| 0,5—2 | 1 050—1 550 | 4 | 3—8 | 1 550—1 750 | 14 |

| 0,5—3 | 1 050—1 550 | 5 | 3—7 | 2 550 | 16 |

| 1—4 | 1 300—1 560 | 6 | 4—12 | 1 500 | 18 |

| 1—4 | 2 050 | 8 | 4—10 | 2 000 | 18 |

| 1—5 | 1 650 | 8 | 4—8 | 2 500 | 18 |

| 2—6 | 1 300—1 650 | 10 | |||

| Процесс | правки н | а МНОГО- | |||

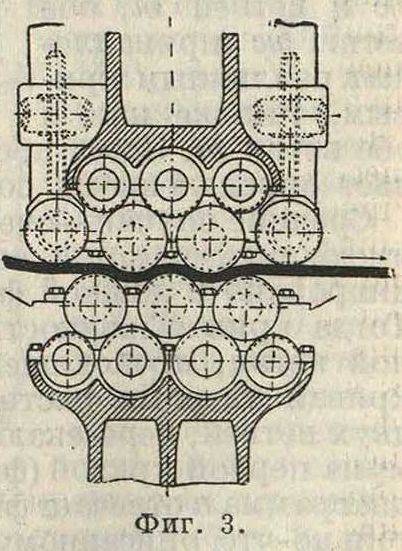

(с е м и-) ввой машине. Лист, подлежащий правке, по всей ширине своей направляется меж вв машины во время рабочего хода машины. Валки, вращаясь, захватывают лист металла и прокатывают его. Машина производит полезную работу независимо от прямого или обратного хода. Металл во время одного прохода в одном направлении испытывает последовательно три перегиба (фигура 3). При этом металл в конечном итоге получает остаточную деформацию и подвергается растяжению. В этом и заключается процесс правки, к-рый производится на семиввой машине. Операция правки на машине как правило относится к методам холодной обработки металла, то есть подогрева металла не производят. Листы, искусственно и грубо изогнутые (например материал демонтированного изделия), искривление которых нельзя рассматривать как следствие неравномерного остывания в прокатных цехах, до правки на машине надлежит предварительно выправить ручным способом; при этом поверхность листа доводится до состояния обычно искривленных листов, после чего следует машинная правка. Длительная правка листа сопровождается явле

|

А А | |||||

| Ь/. | L------ | ||||

| J | |||||

| Г | i | ( Фигура 4. | |||

профиль-

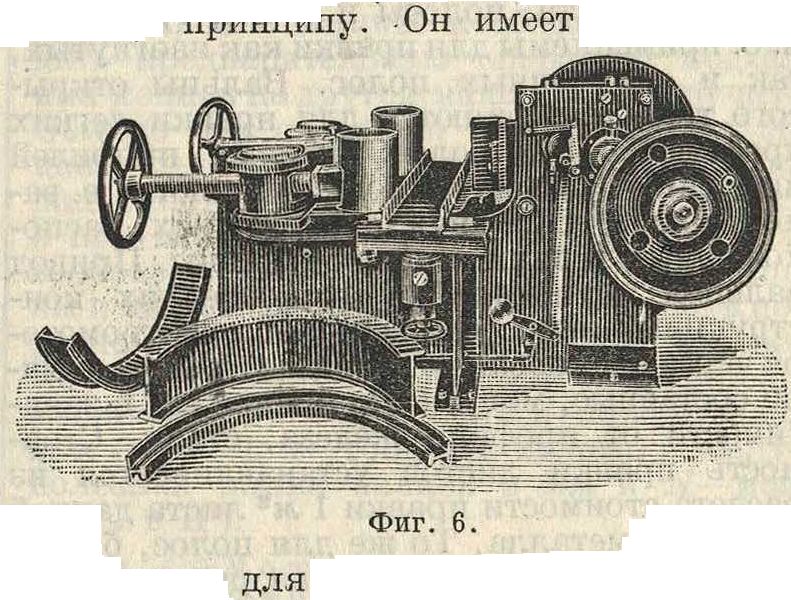

Фигура 6.

гл. образом для правки балок различных профилей, двутавровых, тавровых, швеллерных и тому подобное. Аналогичные прессы строятся и горизонтальные (фигура 6). Отмеченные на схеме (фигура 4) упоры А я А в прессах (как горизонтальных, так и вертикальных) подвижные, расстояние между ними устанавливается в зависимости от радиуса искривления полосы, балки и тому подобное. Долбняк пресса Б может легко заменяться в зависимости от профиля балки, полосы и тому подобное. Расстояние между упорами сокращается по мере выпрямления полосы. Эта операция производится при холостом ходе машины. Прессы для правки строятся как с литыми станинами, так и со станинами из сименс-мартеновских стальных плит. Общее устройство видно из приведенных рисунков/Мощность пресса и ниями, свойственными наклепыванию, илн гартованию, металла в холодном состоянии, что приводит к понижению относительного удлинения. Однако с этим приходится мириться как с неизбежным злом, ибо применение отжига, как средства борьбы с указанным явлением, безусловно неприемлемо, т. к. снова приведет к искривлению поверхности листа. Единственное правило, соблюдение которого следует рекомендовать во избежание нежелательных последствий правки, сводится к максимальному сокращению времени правки.

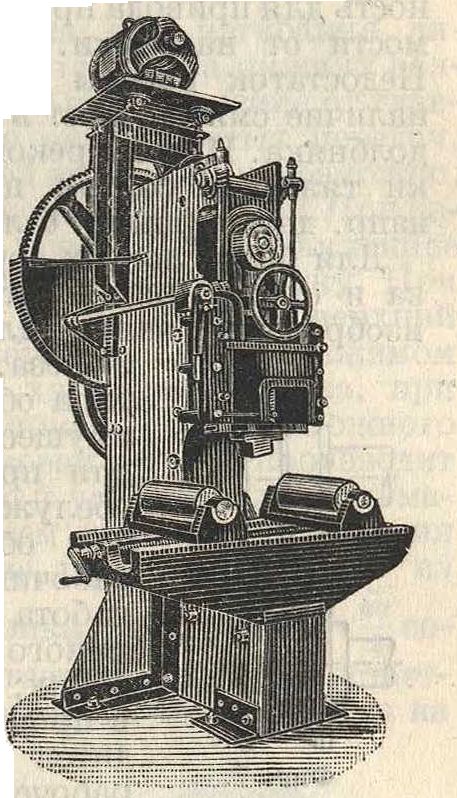

Правка ного железа производится на двоякого рода машинах: прессах и вальцах. Принцип работы пресса для правки профильного железа схематически изображен на фигуре 4. Участок стержня, подлежащий правке, помещается между упорами А и А. Долбняк пресса Б, осуществляющий рабочее движение, действует на место правки, изгибая его в направлении, противоположном его выпуклости. При этом достигается остаточная деформация металла, необходимая для получения прямолинейности полосы металла. На фигуре 5 изображен вертикальный пресс, действующий по указанному принципу. Он имеет применение

Фигура 5.

его размеры определяются из расчета размера и профиля балок, полос и тому подобное., подлежащих правке. Прессы указанных типов строятся для правки различного профильного железа, например двутавровые балки до № 45 по нормальному сортаменту, швеллера до № 30 и иные профиля с моментом сопротивления до 2 000 см3. Число ходов долбня-ка принято в 32—60 в мин. Потребная мощность для привода пресса 4—12 ЕР, в зависимости от нагрузки. Вес пресса 3—10 тонн Недостаток работы прессов при правке— наличие смятых мест в металле от действия долбняка. Прессы рекомендуются для правки тяжелых сортов профильного железа, например двутавровых балок от № 20 и выше.

Для более легких сортов сортового железа и стали применяют вальцы. На фигуре 7 изображены валки для правки углового железа. Машины последнего типа обладают рядом преимуществ перед прессами

]----для правки: 1) простота в

J обслуживании: машина мо жет обслуживаться двумя рабочими, в то время как работа пресса требует посто-

Вянного присутствия трех рабочих; 2) подача материала в процессе правки производится от привода во время рабочего хода машины, в то время как на прессе эта операция производится во время холостого хода—вручную или помощью крана; 3) невысокая квалификация рабочих, обслуживающих машину; 4) безусловно высшее качество правки;

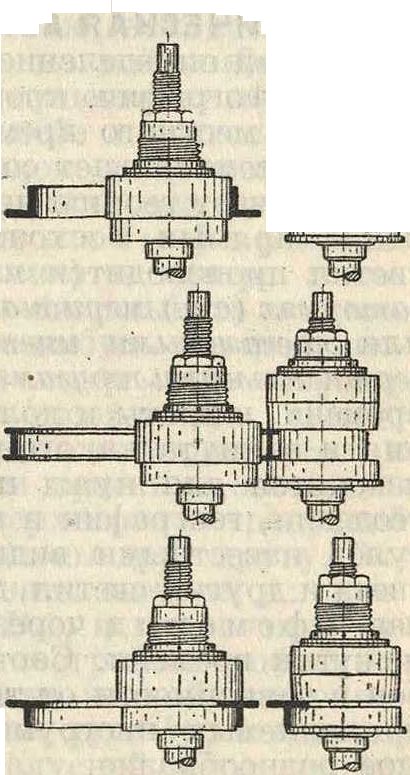

5) неизменность профиля металла, подвергающегося правке; 6) большая производительность (25—120 п. м/мин длины выпрямляемого прута, полосы и тому подобное.); 7) вальцы м. б. применяемы для правки как изогнутых, так и скрученных полос. Вальцы открытого типа применяются для правки легких профилей. Для более тяжелых профилей применяют закрытую конструкцию, .то есть валок вращается в двух подшипниках, расположенных в двух стойках станины. Привод вальцов осуществляют в последних конструкциях непосредственно от электромотора через шестеренные передачи. Валки обычно составные, могут быть сменными, в зависимости от профиля железа, стали. Стоимость правки листов устанавливается из расчета стоимости правки 1 м2 листа данной толщины металла. То же для полос, балок, прутков устанавливается из расчета стоимости правки 1 п. метров.

Техника безопасности. Все движущиеся части (валы), зубчатые передачи, за исключением рабочих вв, заключены в металлич. кожухи. Место движения листа или прута огорожено от остальной части цеха. Обслуживание машин ведется на прессах тремя рабочими, на валках—двумя, с тем чтобы один рабочий находился на месте расположения пусковых рукояток и приборов. Что касается предупредительных мероприятий в области техники безопасности по отношению к вращающимся рабочим валкам и движущемуся металлу, то и здесь проводятся общепринятые правила—те же, что и во время работы на машинах-орудиях с поступательным и вращательн. движением.

Загибочные машины. Загибочные машины производят изгибание железа как в холодном, так и в нагретом состоянии. Изгибание железа, в отличие от правки,—производственная операция. Цель изгибания—придать металлу ту или иную форму в соответствии с конструкцией изделия (цилиндр, конус, изгиб на определенный угол и т. д.). Изгибанию на машинах можно подвергать все виды прокатанных металлов как черных, так и цветных. Загибочные машины находят применение в металлообрабатывающих заводах и цехах: медно- и железокотельных, металлических конструкций, аппаратурных и тому подобное. В зависимости от характера загибочных операций применяются отдельные типы загибочных машин.

Типы загибочных машин:

1) четырехввая загибочная машина;

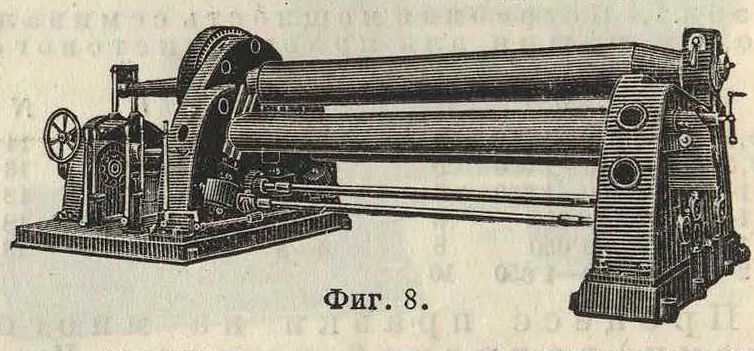

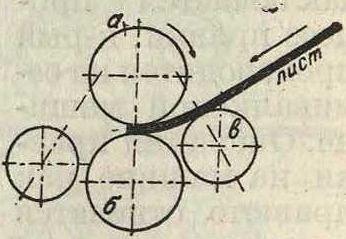

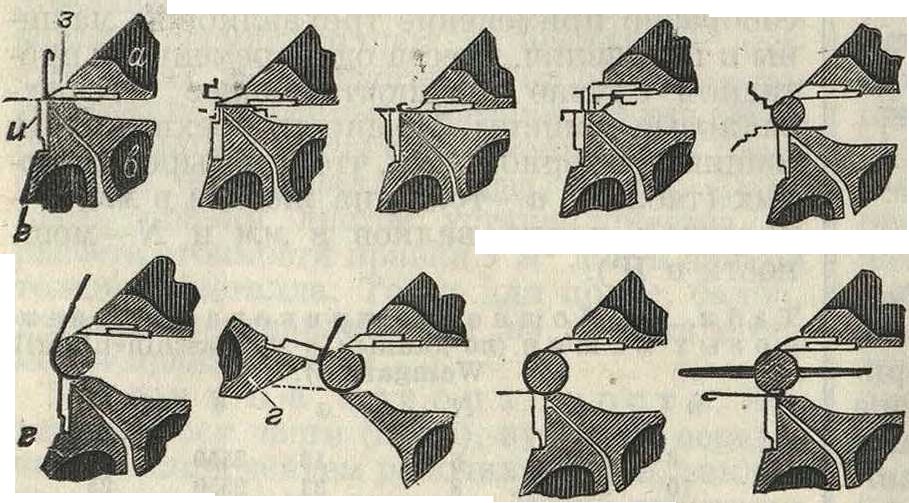

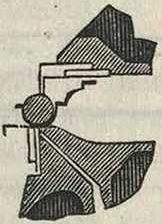

2) то же, но трехввая (вертикальные валки); 3) пресс для изгибания кромок котельных листов; 4) машина для универсального изгибания листового металла; 5) загибочная машина для откладывания бортов в кругах листового металла; 6) фланжиро-вочная машина; 7) пресс для откладывания бортов в кругах листового металла; 8) машина для изгибания балок всех профилей; 9) машина для изгибания сортового металла. Четырех- и трехввые загибочные машины служат обычно для изгибания листов по цилиндрич. и конич.поверхностям. Четырехввая гибочная машина (фигура 8) имеет 4

валка, расположенные в подшипниках между двумя литыми стойками станины. Схема расположения вв видна из фигура 9. Два средних валка а и б имеют принудительное вращение и совершают движение подачи листа. Нижний валок б может устанавливаться по высоте в зависимости от толщины изгибаемого листа. Движение производится помощью маховичка, червячной передачи и шпинделя. Верхний валок а снабжен специальным устройством, приводимым в движение от главного привода, помощью которого один из его подшипников м. б. откинут. Это приспособление позволяет снимать с верхнего вала свальцованный цилиндр, передвигая его помощью мостового крана вдоль оси валка. Два фиг, 9.

боковыхвалка совершают изгибание листов. Эти валки могут перестанавливаться по высоте и менять положение своих осей.обаодноврёменно или каждый порознь, параллельно или наклонно по отношению к оси верхнего валка. Положение вв, параллельное оси верхнего валка, применяется для изгибания цилиндрич. обечаек и наклонные положения—для изгибания конич. поверхностей. Их передвижение производится через зубчатые и червячные а

Е

передачи от главного привода машины. Машина имеет передний и задний ход—оба рабочие. Реверсивность осуществлена фрикционными муфтами. Все управление машиной централизовано и осуществляется из одного места. Характеристика машины определяется толщиной и шириной листа, подвергающегося изгибанию, и минимальным диаметром свальцованного из листа цилиндра. Последний не может быть меньше диаметра верхнего валка. Потребная мощность привода четырехввой машины для изгибания листов (по данным завода Maschinen-iabrik Weingarten) дана в таблице 2, где а— толщина листа в миллиметров, I—полезная длина вв в миллиметров и N—мощность в IP.

Таблица 2.—Потребная мощность привода четырехьвой машины для изгибания листов.

| а | 1 | N | а | 1 | N |

| 3 | 3050 | 5 | 12 | 4550 | 20 |

| 3,5 | 2550 | 5 | 14 | 4050 | 20 |

| 4 | 2050 | 5 | 16 | 3550 | 20 |

| 5 | 4050 | 8 | 18 | 3050 | 20 |

| 6 | 3550 | 8 | 16 | 5050 | 30 |

| 7 | 3050 | 8 | 18 | 4550 | 30 |

| 8 | 2550 | 8 | 20 | 4050 | 30 |

| 10 | 2050 | 8 | 22 | 3550 | 30 |

| 9 | 4050 | 12 | 25 | 3050 | 30 |

| 10 | 3550 | 12 | 22 | 5050 | 50 |

| 13 | 3050 | 12 | 25 | 4550 | 50 |

| 15 | 2550 | 12 | 28 | 4050 | 50 |

| 18 | 2050 | 12 | 30 | 3550 | 50 |

| 10 | 5050 | 20 | 32 | 3050 | 50 |

Процесс р а б о т ы. Изгибаемый лист, зажатый между средними валками, катают взад и вперед, постепенно производя одновременный нажим на него двумя боковыми валками. При этом лист может быть доведен до желаемого радиуса кривизны цилиндра. Если лист должен получить конич. поверхность, то для изгибания его на четырехввой машине боковым валкам придают наклонное положение по отношению к верхнему валку (фигура 10). При этом между верхним вм и листом имеет место не только трение катания, но и трение скольжения, т. к. различные точки по образующей конуса будут двигаться с различными окружными скоростями при одной и той же скорости

Фигура 10.

на поверхности валка. Для получения безукоризненно правильной цилиндрич. поверхности необходимо произвести предварительную операцию до вальцевания цилиндра из листа, называемую подведением концов или кромок листа. Эта операция заключается в том, что кромки от края листов подвергаются загибанию по радиусу изготовляемого цилиндра. Эта операция производится на четырехввой машине (фигура 9). Зажатый между валками а и б лист нажимом— перемещением валка в—изгибается до заданного радиуса. При этом валки конечно не вращаются. Работу загибочной машины обслуживают подъемным краном для поддержания изгибаемых листов в процессе вальцевания и транспорта их. В табл. 3 приведены данные затрат машинного времени. на вальцевание цилиндров из листов.

Таблица 3 .—К оличество времени (в мину-тах), потребное на вальцевание цилиндров.

| Диам. ци | Толщ. | Ширина | Затрата |

| линдра, | железа, | листа, | времени“ι |

| мм | мм | мм | |

| 1 500 | 12 | 2 000 | 6 |

| 1 800 | 15 | 2 200 | 7 |

| 2 000 | 18 | 2 400 | 8 |

| 2 200 | 21 | 2 600 | 9 |

| 2 500 | 25 | 2 800 | 10 |

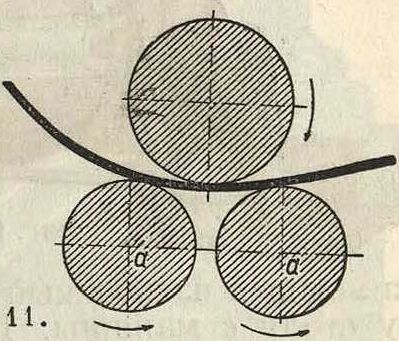

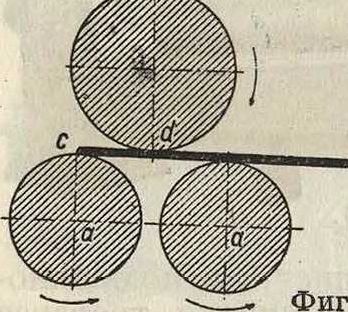

Трехввая машина для изгибания листов имеет 3 валка. Из них оба нижних валка имеют принудительное движение от главного привода через ряд зубчатых передач. Перемещение их осей вращения невозможно, перемещается только верхний валок. .При изгибании конусных поверхностей наклонное положение придается верхнему валку. При снятии изогнутого листа с машины верхний валок устанавливается наклонно нажимом на шаровой конец хвостовика валка, при откинутом подшипнике противоположного конца его. Трехввая машина производит те же операции, что и четырехввая машина, за исключением операции подведения концов. Объяснение последнего видно из схемы фигура 11. Кромка шириной cd=совершенно не подвергается прокатке и остается плоской. До начала изгибания листа на трехввой машине необходимо производить предварительную операцию подведения концов на другой машине или вручную. Обычно эту операцию производят на специальных гибочных прессах. В цехах с операционной поточной системой производства и при наличии достаточной нагрузки целесообразно применение трехввой машины и гидравлич. пресса одновременно, в противном случае предпочтительнее четырехввые машины. Мощность трехввых машин примерно та же, что и четырехввых (табл. 4; а—толщина железа в миллиметров, !— полезная длина вв в миллиметров и N—мощность в IP).

Таблица 4. —Мощность привода трехввых машин (по данным завода Maschinenfabrik Weingarten).

| а | 1 | N | а | 1 | N |

| 6 | 2050 | 5 | 18 | 2550 | 20 ·. ‘ |

| 10 | 2050 | 8 | 23 | 2550 | 25 |

| 13 | 2050 | 10 | 25 | 3050 | 30 |

| 15 | 2050 | 12 | 30 | 3050 | 35 |

| 18 | 2050 | 15 | |||

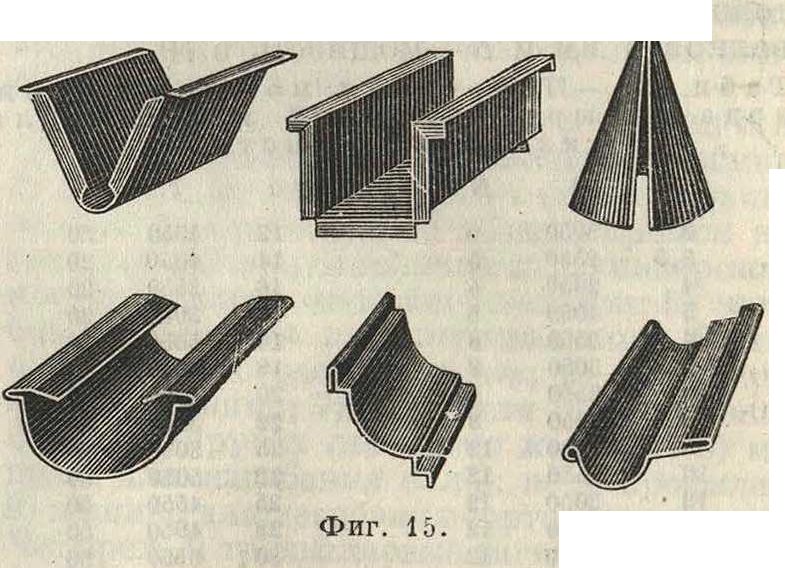

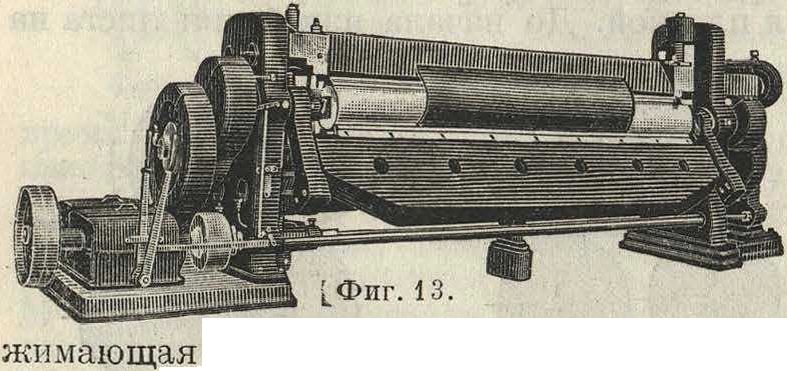

| Маш | и ы а | Д Л Я | у Н И В | ерсально- | |

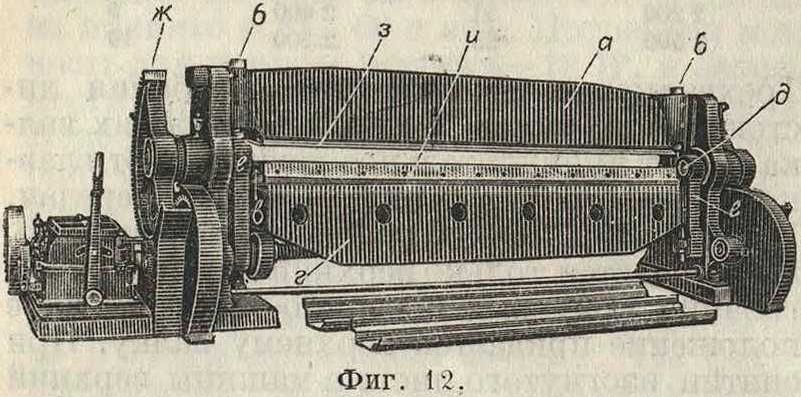

го изгибания листового металла производит весьма разнообразные гибочные работы в листовом материале по заданному радиусу кривизны или заданному углу загиба. На фигуре 12 изображен общий вид ма-

На вальцевание одного цилиндра без подведения концов. Операция подведения концов с двух сторон листа требует дополнительно времени, примерно в два раза больше указанного в таблице.

изгибаемым лист к неподвижному столу в машины. Подвижная траверса г производит работу изгиба, имея ограниченное движение по дуге круга из центра д с радиусом, соответственно положению траверсы г в пазах двух рычагов е. Движение производится от главного провода через зубчатый сектор ж. Детали з и и—сменные шины (стальные),—как видно из фигура 14,

Фигура 14.

выбираются в зависимости от формы изгиба. Все операции изгиба, за исключением случаев производства цилиндров, исполняются за один ход траверсы г. В случае изгибания цилиндров требуется не менее трех рабочих ходов. Машинное время одного рабочего хода ок. 1 мин. Процесс работы протекает след, обр.: лист помещают в месте будущего загиба, между траверсой а и столом в, на холостом ходу или в состоянии покоя машины, включив движение винтов б, прижи

шины для универсальных гиоочных работ (по данным завода Maschinenfabrik Weingarten):

Рабочая длина линии, at. 2,0—3,5 2,0—4,0 2,0—4,0 2,0—4,0 2,0—4,0 Толщ, изгиб. железа, миллиметров 6—3 8—4, 10—5 12—7 14—10

Диам. ; цилиндров, миллиметров. 50—300 50—300 70—350 80 —400 80—400 Мощность,IP. S 10 12 15 20

Загибочные машины для откладывания бортов применяются в производстве днищ из тонкого листового металла, например круглые днища металлич. баков ит. д. Рабочим инструментом служат 2 ролика, которым через систему зубчатых передач и передаточных валов сообщается как рабочее движение, так и движение подачи. Диск металла, предварительно закроенный на круглых ножницах, зажимается в траверсе в центре ее помощью ручного маховичка и нажимного винта. Кромка диска увлекается вращающимися рабочими роликами. Постепенным перемещением пло-. скости вращения изгибаемого диска, от горизонтального до Δ 45° к горизонту, во время рабочего хода машины образуют борт диска под прямым углом к плоскости днища. Верхний ролик может перемещаться по вертикали в зависимости от толщины металла. Главный привод машины получает движение от трансмиссии или непосредственно от мотора. Загибочные машины весьма производительны, например время, необходимое для бортования днища из железа толщ. 2 миллиметров при диам. 610 миллиметров, равно 2 мин. Основные размеры загибочной машины определяются толщиной изгибаемого металла и диаметром изгибаемого диска. Последний обычно не превышает 1 500 миллиметров при толщине металла в 3 миллиметров. Потребная мощность 3—5 Η5.

шины в состоянии покоя, на фигуре 13—вид машины в процессе работы—изгибания железного цилиндра. Производительность этих машин при изгибании цилиндров б. или м. значительного диаметра меньше, чем у многоввых машин; их преимуществом яв-, ляется возможность производить загибы мают лист и дают вращение сектору ж. При этом траверса г подхватывает свободный край листа и загибает его. Затем дают обратный ход траверсе г и освобождают лист. На машине с успехом исполняют работы по изгибу различных металлов с временным сопротивлением до 50 килограмм/ммг. Размеры машины и потребляемая ей мощность определяются шириной изгибаемого листа, толщинами металла при простом изгибе и при образовании цилиндрич. поверхностей, предельными диаметрами цилиндров-труб, намеченных к исполнению на данной машине Приводим потребные мощности привода ма малых радиусов, вплоть до угловых. Типы операций по изгибанию листового материала и схематич. расположение рабочих частей машины для универсального изгибания ясны из фигура 14. На фигуре 15 изображены нек-рые объекты работы машины. Основные части машины (фигура 12 и 14)—нажимная траверса а, имеющая движение параллельно самой (себе помощью двух винтов б и при-

Ф л а н ж и р о в о ч н а я машина имеет применение для фланцевания бортов цилиндрических звеньев труб, обечаек из листового металла. При этом фланец отгибается кнаружи цилиндрического звена. Так например, выполняют борт жаровой трубы, звена какого-либо сварного котла, бака и тому подобное.

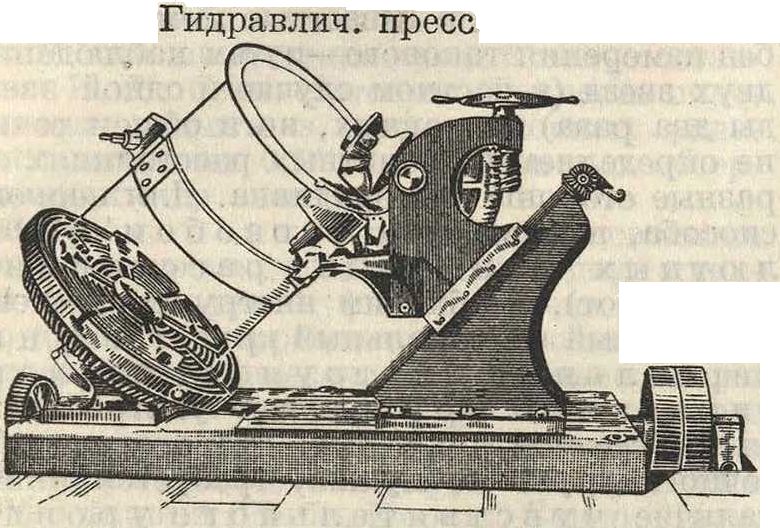

Принцип действия станка и его конструкция видны из фигура 16 и 17. Край отгибаемого листа нагревается переносным кольцевым горном с соплами, расположенными тангенциально. Фланцевание всего борта производится за один нагрев. Флан-жировочные машины обычно строятся для железа толщ, до 15 миллиметров при условии предварительного обязательного нагрева металла. Основные размеры машины определяются толщиной металла, диам. цилиндрич. звена, шириной борта. Фланцеванию подвергают железо с временным сопротивлением разрыву в 36— 40 килограмм/см2 и относительным удлинением в 30—25%. Гидравлич. пресс выполняет опе-

Фигура 16.

Фигура 17.

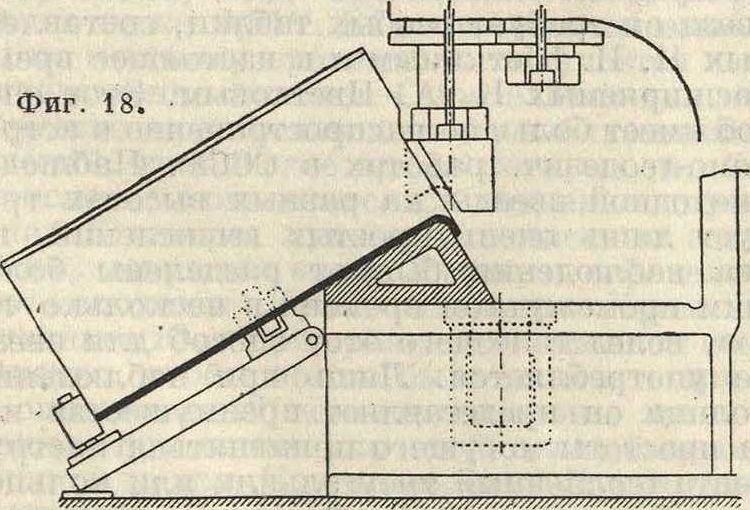

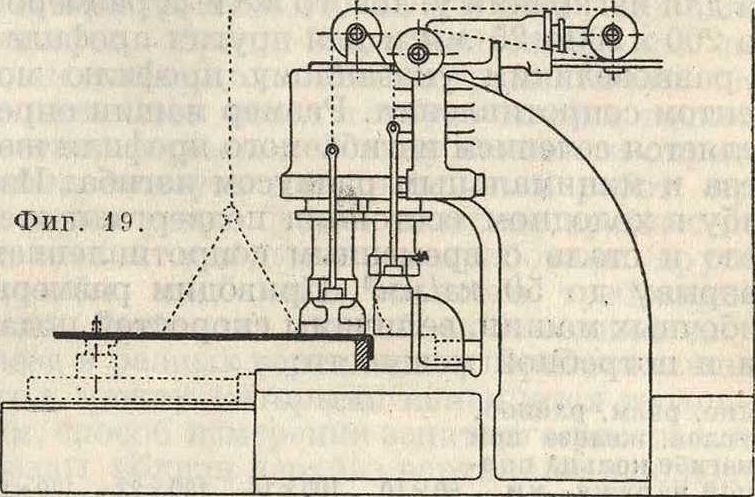

рацииТфланцевания (в отличие от фланжи-ровочной машины) не сразу по всему периметру круга, а участками, с многократным нагревом металла (фигура 18). Будучи менее производительным, он вместе с тем универ-•сален. На гидравлич. прессе можно производить изгибание борта в листовом металле

независимо от диаметра металлич. круга. На фигуре 19 изображен односторонний гидравлический пресс Тведелля с тремя плунжерами. Один вертикальный плунжер прижимает изгибаемый лист, другой вертикальный .плунжер производит изгиб, третий (горизонтальный) прижимает отогнутый борт. При выборе оборудования для бортования днищ в специализированных производствах следует рекомендовать фланжировочные машины, в индивидуальн. производствах —

гидравлический односторонний пресс. Размер пресса определяется толщиной изгибаемого металла и шириной борта. Гидравлич. прессы требуют наличия громоздкого подсобного оборудования (насосы высокого давления,

гидравлич. аккумуляторы), в то время как фланжировочная машина приводится в движение от трансмиссии или отдельного электромотора.

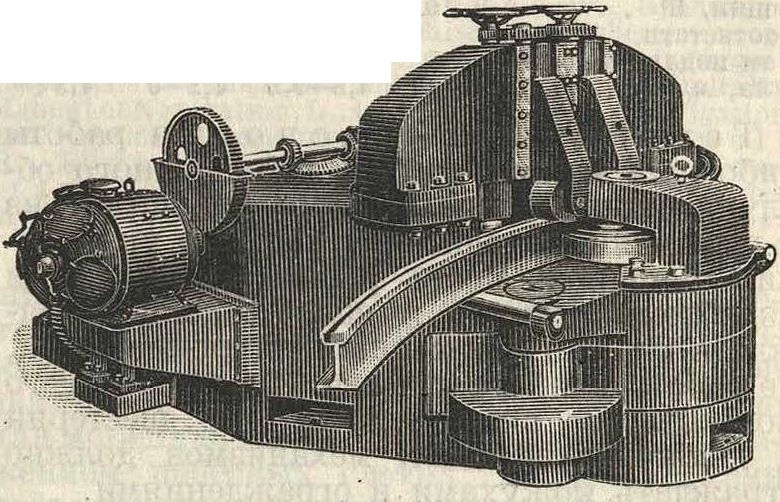

Машина для изгибания балок тяжелых профилей и размеров. Для этой цели применяют те же машины,чтои дляправ-ки балок (фигура 4, 5).

Фигура 20.

имеет комплект вв из 3 шт. Валки профилированы и сменные. Движение подачи материала и рабочее движение осуществляются валками. Маши на имеет две рабочие скорости, пе- фигура 21.

редний и задний ход. На фигуре 21 показано устройство вв, профилировка их и принцип работы машины. Машина работает по принципу трехввой гибочной машины для изгиба-

Тип специальной машины, предназначенной исключительно для изгибания тяжелых балок при больших радиусах изгиба, изображен на фигуре 20.

Для изгибания легких профилей балок и сортового железа при малых радиусах изгиба применяют роликовые вальцовые гибочные машины. Работу изгиба эта машина производит в холодном состоянии металла. Машина ния листов, сохраняя ее положительные и отрицательные качества. Время, потребное для изгиба полосы в кольцо, колеблется для разных профилей и диаметров в пределах 10-20 мин. Указанного типа машины строятся для изгибания углового железа размером до 200 х 200×25 миллиметров и для других профилей с равновеликим указанному профилю моментом сопротивления. Размер машин определяется сечением изгибаемого профиля железа и минимальным радиусом изгиба. Изгибу в холодном состоянии подвергают железо и сталь с временным сопротивлением разрыву до 50 килограмм /мм2. Приводим размеры гибочных машин, величины скоростей подачи и потребной мощности:

Макс. разм. равноб. углов, железа при изгибе кольца полкой нарушу, миллиметров .80x10 Мин. диам. изгиб. кольца, миллиметров. 1200

Потребная мощность тихоходных машин,

IP.·. 4

Соответств. скорости подачи материала, м/мин. 2—4,5 Потребная мощность быстроходных машин, Н>. 10

Соответств. скорости подачи материала, MjMUH. 5—10 4,8—9,6 4,5—9 4,5—9

Техника безопасности работы гибочных машин требует непременного обслуживания машины двумя рабочими, из которых один находится у рычагов управления машины. .Места работы и движения изгибаемых листов и полос должно ограждать от доступа к ним посторонних лиц, не работающих на машине. Проходы общего пользования исключаются. Все шестерни и движущиеся части механизмов доля-сно ограждать кожухами и ограждениями.

Лит.: Г р е и н е р К. Г., Котельное дело, М.—Л., 1929; Борович Л. А., Котельное производство, Петербург, 1910; Ruhrmann E.,B6rdeln u. Ziehen in d. Blechbearbeitungstechnik, Forschungsnrbeiten auf dem Gebiete des Ingenieurwesens, H. 277, Berlin, 1926. E. Куз