> Техника, страница 73 > Пресс

> Техника, страница 73 > Пресс

Пресс

Пресс, механизм, служащий для деформации материалов и работающий давлением.

П. применяются в различных производствах, когда требуетсяпроизвести значительные усилия сжатия, например при металлообработке давлением—при ковке, штамповке, при сборке, когда необходимо бывает соединять части со значительным усилием, при упаковке очень рыхлых, объёмистых товаров, для разделения тел, находящих ся в различных агрегатных состояниях, например отделение масла от жмыха (смотрите Маслобойное производство), для брикетирования (смотрите), в фанерном производстве (смотрите) и т. д. Одной из главных областей применения П. является горячая обработка металлов (смотрите); при ковке давление П. передается на деформируемое тело бойком. Движение бойка м. б. равномерным—гидравлич. или парогидравлические П. и неравномерным— П. фрикционные (смотрите Фрикционный пресс) и эксцентриковые или кривошипные. Первые (гидравлич. и парогидравлич. П.) применяются главным обр. для ковки очень крупных изделий и работают при давлении: гидравлические 100—250 atm, а парогидравлические 500 atm и выше (П. системы Губера для специального назначения 3 000—7 000 atm) и развивают общее давление 100—15 000 тонн Фрикционные П. применяются гл. обр. для штамповки цветных металлов, а эксцентриковые (кривошипные)—горизонтальные для ковалъно-осадочных работ (смотрите), вертикальные—для холодной штамповки, обрезки заусенцев и для очень мелких ковочных изделий (П. системы Ридера). Различие действий П. и молота заключается в том, что бойки молота (верхний и нижний) не связаны между собой жестко, а у П. они жестко связаны. Поэтому при движении верхнего бойка молота нижний, восприняв удар, продолжает движение, поглощаемое массой фундамента; при работе П. вне конструкции его не проявляется никаких напряжений. По причине медленности движения рабочей части П. работа на них выполняется значительно медленнее, чем на паровых молотах. Однако современные конструкции т. н. быстроходных П. по скорости работы могут конкурировать с паровыми молотами. В экс-плоатационном отношении гидравлич. П. имеют значительные преимущества: не нужен дорогой фундамент, не разрушаются от сотрясения здания, а благодаря постепенности нажатия за один ход плунжера (с затратой одинакового времени) толщина поковки уменьшается сразу на бблыную величину, чем под молотом. В табл. 1 даны сравнительные мощности П. и молотов.

Таблица 1. — Сравнительная мощность прессов и молотов.

| 0 ПОКОВКИ, см | Мощи. П., т | Вес бабы молота, т | 0 ПОКОВКИ,

см 1 |

Мощи. П., т | Вес бабы молота, т | |

| 12 | 100 | 0,5 | 1 | 75 | 1 200 | 15,0 |

| 15 | 150 | 0,75 | 90 | 1 500 | 20,0 | |

| 20 | 200 | 1,0 | 120 | 2 000 | 40,0 | |

| 25 | 300 | 2,0 | 150 | 3 000 | 80,0 | |

| 30 | 400 | 3,0 | 180 | 4 000 | 120,0 | |

| 35 | 500 | 4,0 | 200 | 4 500 | — | |

| 40 | 600 | 5,0 | 220 | 5 000 | — | |

| 50 | 800 | 7,0 | 250 | 6 000 | — | |

| 60 | 1 000 | 10, Θ | — | 10 000 | — | |

Кроме обыкновенных ковочных работ на П. выполняются всякого рода штамповочные работы, исключая те случаи, когда приходится штамповать мелкие изделия (для такого рода работ наиболее подходит легкий штамповочный молот). При штамповочных работах на П. штампы менее подвержены порче, а поэтому они м. б. изготовлены облегченного типа и более дешевые. Кроме того гидравлич. П. производятся давильные, загибочные работы (например листы для котлов), осадка концов, насадка фланцев, буртиков,

муфт, дыропробивание,пакетирование,прессование электродов, фанеры и многослойных досок, правка валов, рельсов, железных балок и прочие.

П. сист. Дика представляет собой 2 цилиндра. Один из них гидравлический (50— 350 aim), другой—прессовый. Скалка поршня гидравлич. цилиндра соединена со штемпелем, входящим в прессовый цилиндр. В последний закладывают горячий слиток цветного металла (латунь, алюминиевые сплавы, электрон и прочие), к-рый выдавливается через отверстие матрицы штемпелем. Отверстие матрицы может иметь самую разнообразную форму и образовывать как сплошное сечение выдавленной полосы, так и трубчатое.

Чисто гидравлические П. приводятся в действие исключительно водой или другой жидкостью (масло). Гидравлич. П. различают по назначению: 1) П. для брикетирования (смотрите), 2) штамповочные П. для штамповки ювелирных изделий и тому подобное., 3) П. для изготовления приводных ремней (смотрите Ремни приводные), ^прошивочные и вытяжные П. для прошивки снарядных болванок, вытяжки ов и тому подобное., 5) к о в о ч н ы е П., 6) волочил ь-ные П. для волочения прутков и труб,

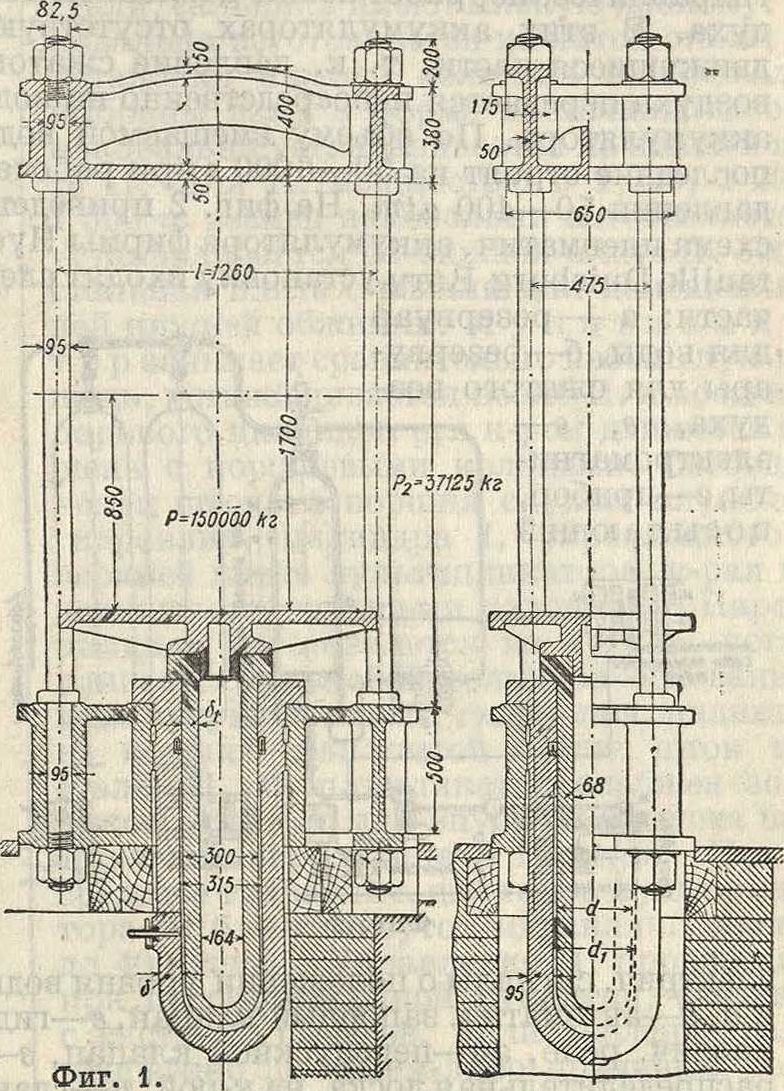

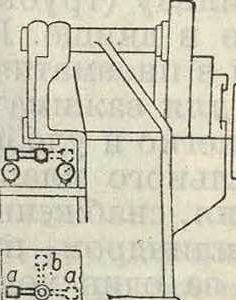

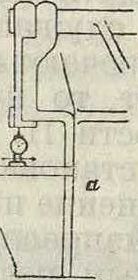

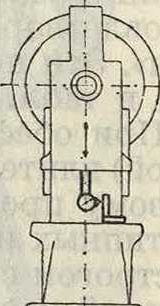

7) отжимные П. для отпрессовывания жидкой части смеси от твердой, например для выжимки масла, отжимки текстильного товара и тому подобное., 8) к о л е с н ы е П. для насадки бандажей на колеса, колес на оси, 9) загибочные П., включая бульдозеры, 10) П. для глубокой вытяжки, например частей автомобильных кузовов и рам, частей стальных ж.-д. вагонов, 11) нагревательные П. для прессования в горячем состоянии, снабжаемые обычно рядом плит, обогреваемых паром, водой или электричеством, 12) п а к о в о ч н ы е П. для спрессовывания рыхлых материалов (шерсти, хлопка, концов, бумажных и металлич. обрезков и прочие) для упаковки и значительное количество П. специальных назначений, описанных в соответственных производствах. По положению прессового цилиндра различают гидравлич. П. обычного типа с вертикальным цилиндром, расположенным внизу (фигура 1), и обратного типа, у которых цилиндр расположен сверху; П. обоих типов бывают одно- и многоцилиндровыми. Кроме того для нек-рых целей (например для волочильных П.) применяют П. с горизонтальным расположением цилиндра.

Гидравлич. П. (фигура 1) состоит из рабочего цилиндра, в котором ходит плунжер, снабженный на верхнем конце траверсой или подвижной прессовой плитой. Цилиндр опирается закраинами на нижнюю неподвижную плиту,к-рая соединяется тягами с верхней плитой. Прессование происходит между траверсой и неподвижной верхней плитой. Для целей ковки удобнее, если нижняя плита остается неподвижной, поэтому в качестве ковочных обычно применяется П. обратного типа. У них опрокинутый рабочий цилиндр укреплен на верхней неподвижной Плите; в цилиндре движется вверх и вниз плунжер, на свободном конце которого закреплена наглухо траверса с бойком. Направляющими для траверсы служат колонны, связывающие верхнюю и нижнюю плиты П. Рядом с рабочим цилиндром устанавливают ся на верхней неподвижной плите гидравлические цилиндры с плунжерами, предназначенные для поднятия траверсы после каждого хода вниз. Подача воды в П.совершается одно- или многоцилиндровыми прессовыми насосами. Т. к. скорость движения плунже

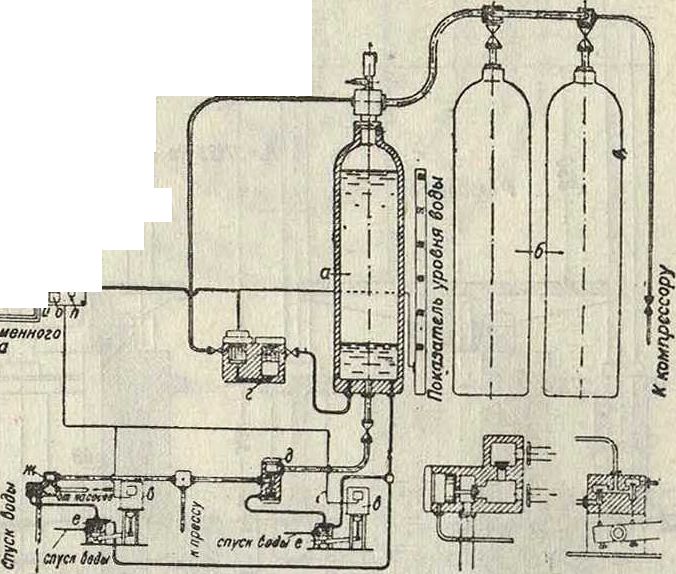

ра меняется, то должно меняться и количество подаваемой воды, а следовательно и скорость насоса, или же излишняя подаваемая насосом вода должна при посредстве авто-матич.перепускных клапанов отводиться обратно. Так как первое требование трудно достижимо на практике, а второе сопряжено с потерями, то между насосом и прессом устанавливают гидравлический аккумулятор; задачей его является скапливание воды под давлением в периоды превышения подачи насосов над расходом воды П. и отдача ее в моменты ускоренной работы насоса. Аккумуляторы бывают грузовые и воздушно-гидравлические; первые состоят из гидравлического цилиндра, плунжер которого нагружен постоянным грузом, у вторых) давление поступающей в аккумулятор воды поддерживается сжатым воздухом. Грузовой аккумулятор имеет следующие предохранительные приспособления: а) перепускной клапан, который при достижении плунжером аккумулятора крайнего верхнего положения перепускает воду из нагнетательного трубопровода во всасывающий; б) предохранительный клапан, предназначенный для того, чтобы остановить быструю убыль воды в цилиндре во время разрыва нагнетательного трубопровода. Остановка гидравлич. насоса и пуск в ход производятся от плунжера аккумулятора автоматически посредством электрич. контактов, к-р-ыми замыкается или прерывается ток. К недостаткам грузового аккумулятора, особенно при высоких давлениях, нужно отнести износ плунжера и уплотняющей набивки. Исправление этих дефектов требует прекращения работы всей установки иногда на продолжительное время. В последнее время взамен грузовых аккумуляторов начали применять аккумуляторы воздушногидравлические, работающие давлением воздуха. В этих аккумуляторах отсутствуют движущиеся части, т. к. давление сжатого воздуха передается непосредственно на воду аккумулятора. По объёму вмещаемой воды последние строят на 50—6 000 л при рабочем давлении 50—400 aim. На фигуре 2 приведена схема пневматич. аккумулятора фирмы Hyd-raulik, Duisburg. В эту установку входят след, части: а — резервуар для воды, б—резервуары для сжатого воздуха, в, в-электромагниты, г—прибор, посылающий

“ElSaBBl*

)№rLI-

Фигура 2.

электрич. сигналы о положении уровня воды в а, д—автоматич. запорный клапан, е—гид-равлич. реле, ж—перепускной клапан, з— распределительная доска, на к-рой: и—главный выключатель, к—трансформатор, л— автоматич. выключатель нулевого напряжения,м—реле для автоматич. запорного клапана, и—реле для ж, о—предохранительное реле, п—выключатель для холостого хода насоса независимо от положения уровня воды в а. Размеры и, количество воздушных резервуаров находятся в зависимости от устанавливаемого понижения давления (около 10%) сжатого воздуха при условии понижения уровня воды в /аккумуляторе до низшего допустимого предела.

Управление гидравлич. П. совершается распределительным механизмом (дистрибутор), связанным с заполненным водою под давлением нагнетательным трубопроводом. Для непосредственной подачи воды в рабочий цилиндр в настоящее время строят многоступенчатые гидравлич. насосы с автоматич. регулировкою как количества, так и давления подаваемой воды в зависимости от нагрузки П. К недостаткам такой установки нужно отнести следующее: если насос работает непрерывно, то вода при остановке П. переключается обратно к насосам и т. о. часть работы насосов теряется; в процессе работы наибольшее давление получается не сразу, а постепенно, поэтому работа насоса должен быть строго согласована с работою П. Рабочее давление достигает 300—400 atm.

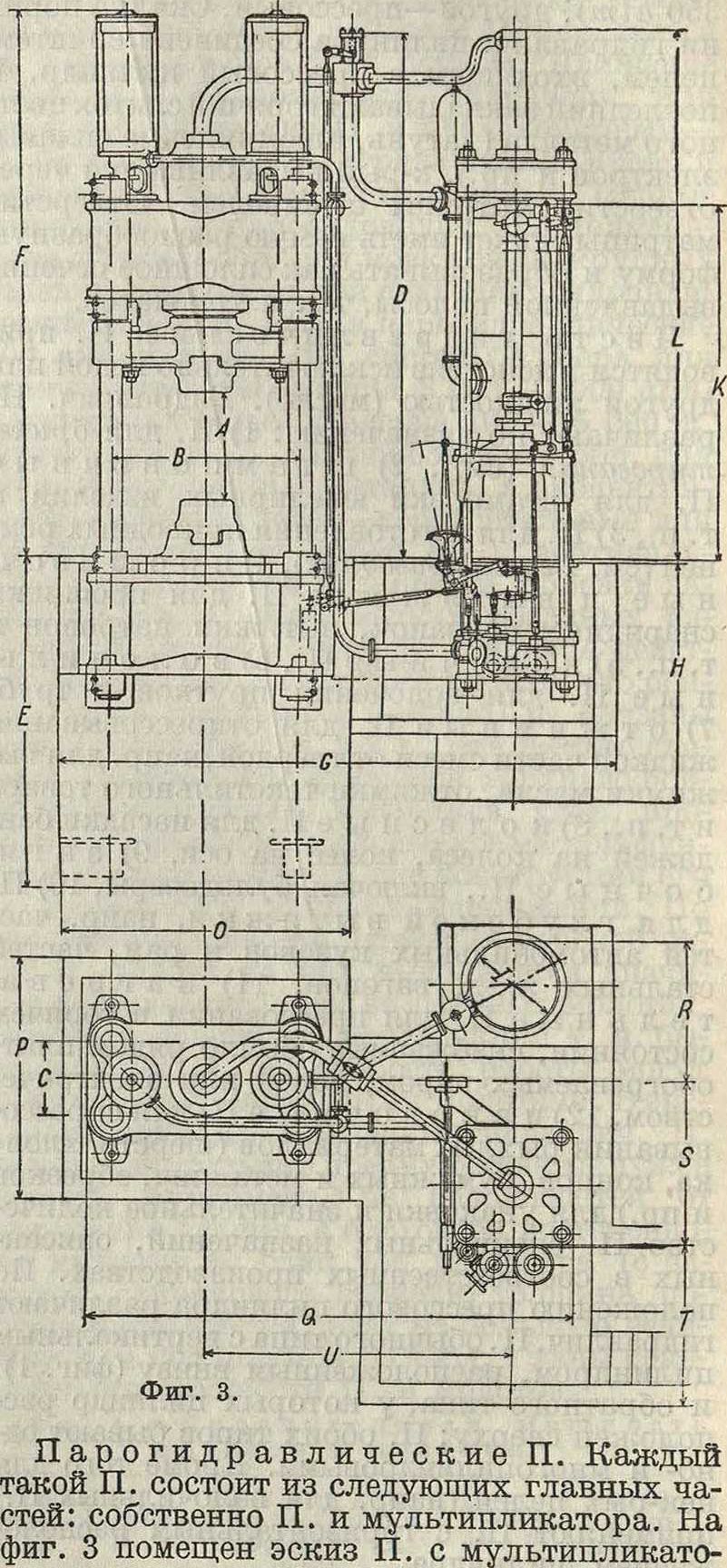

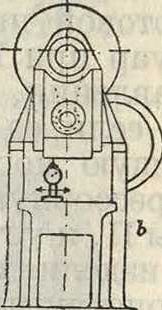

ром мощностью 300—1 500 тонн англ, фирмы Davy^Brothers Ld, Sheffield. Давление пара в этих П. принято в 10 килограмм/см2. Гидравлич. давление составляет 400 килограмм/см2. Размеры, указанные на фигуре 3 буквами, даны в таблице 2. Основное преимущество П. с мультипликатором состоит в том, что на той части хода, где плунжер П. не встречает сопротивле-

Таблица 2. — Равмеры ковочных П. с мультипликаторами (в миллиметров).

| Мощность > П. в т | А | в | с | в | к | F | G | н | I | К | L | О | Р | Q | л | S | Г | и | ||||||||||||||

| 300 | ____ | 610 | 1 | 065 | 530 | 3 200 | 1 | 980 | 5 | 030 | 4 | 345 | 1 | 220 | 535 | 2 | 210 | 5 | 180 | 2 | 590 | 2 | 440 | 3 | 660 | 1295 | 1 | 600 | 1 | 450 | 2 | 360 |

| 400 | •. | 685 | 1 | 220 | 610 | 3 605 | 2 | 590 | 5 | 790 | 4 | 725 | 1 | 295 | 535 | 3 | 125 | 5 | 710 | 2 | 745 | 2 | 590 | 3 | 960 | 1 295 | 1 | 600 | 1 | 450 | 2 | 590 |

| 500 | 760 | 1 | 525 | 760 | 4 955 | 3 | 200 | 4 | 570 | 6 | 250 | 2 | 745 | 610 | 3 | 355 | 4 | 875 | 3 | 580 | 3 | 050 | 4 | 650 | 1 370 | 1 | 700 | 1 | 980 | 3 | 200 | |

| 600 | 915 | 1 | 525 | 760 | 5 205 | 3 | 505 | 5 | 105 | 6 | 555 | 2 | 895 | 760 | 3 | 505 | 4 | 800 | 3 | 660 | 3 | 050 | 4 | 955 | 1 525 | 1 | 830 | 1 | 980 | 3 | 430 | |

| 800 | 1 065 | 1 | 830 | 915 | 5 790 | 3 | 380 | 5 | 640 | 7 | 160 | 2 | 745 | 915 | 3 | 660 | ~~5 | 485 | 4 | 040 | 3 | 355 | 5 | 41Ю | 1675 | 1 | 830 | 1 | 980 | 3 | 660’ | |

| 1 000 | 1 220 | 2 | 135 | 1065 | 6 400 | 4 | пб | 5 | 030 | 8 | 080 | 2 | 745 | 990 | 3 | 960 | 6 | 095 | 4 | 875 | 3 | 810 | 6 | 705 | 1 755 | 1 | 905 | 2 | 085 | 4 | 190 | |

| 1 200 | • ·. | 1 220 | 2 | 440 | 1 140 | 6 605 | 4 | 345 | 5 | 335 | 8 | 915 | 3 | 200 | 1065 | 4 | 280 | 6 | 320 | 5 | 335 | 4 | 570 | 7 | 470 | 1 755 | 2 | 005 | 9, | 135 | 4 | 650 |

| 1 600 | «. | 1 370 | 2 | 745 | 1220 | 7 265 | 5 | 255 | 6 | 325 | 9 | 980 | 3 | 200 | 1220 | 4 | 570 | 7 | 010 | 6 | 095 | 4 | 725 | 8 | 305 | 1 980 | 2 | 235 | 2 | 135 | 5 | 180 |

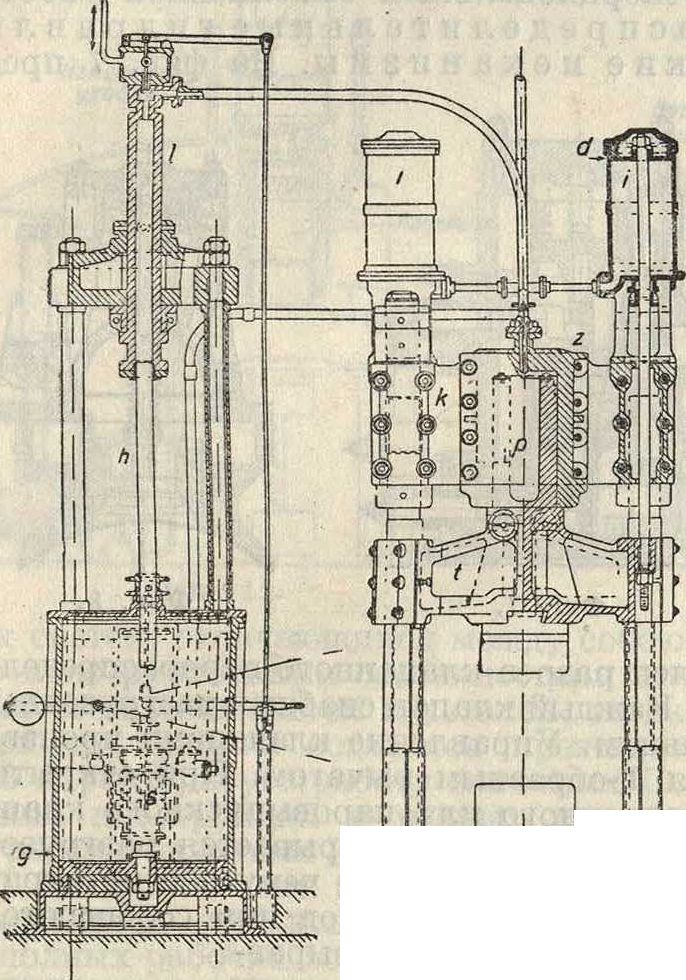

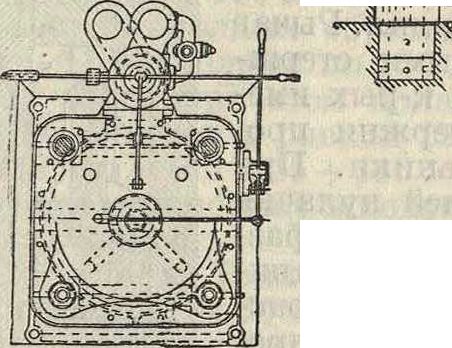

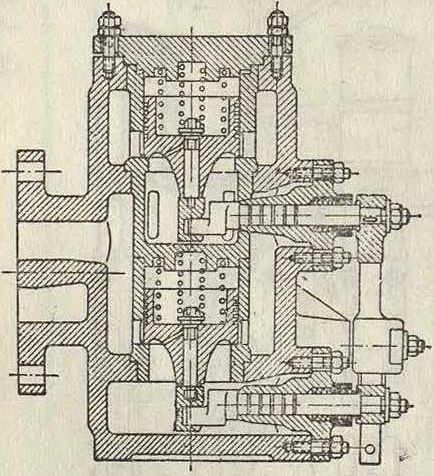

шия, в рабочий цилиндр П. поступает вода из трубопровода низкого давления (4—6 килограмм/см2), достаточного для преодоления сопротивления движению плунжера. Когда это давление оказывается недостаточным, пускают в ход мультипликатор, к-рый нагнетает воду давлением до 400 atm и выше и производит полезную работу П. Составные части собственно П. (фигура 4) следующие:

| ц ж? | ||

| Й "в я. | ||

| | - ;Гг- №

JB-. -ф". |

А |

тшг. 4.

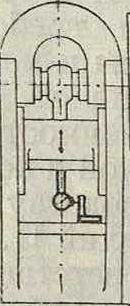

фундаментная плита (нижняя, стальная литая) является опорой для наковальни; верхняя и нижняя поверхности этой плиты обработаны; для четырех колонн имеются точно высверленные отверстия. Верхняя плита к—стальная литая; для рабочего цилиндра и колонн высверлены отверстия; на этой плите кроме того устанавливаются 2 подъемных цилиндра г, г. Обе плиты связаны колоннами; последние точно пригнаны по соответствующим отверстиям и устанавливаются строго параллельно, т. к. служат направляющими для подвижной траверсы. Особенное внимание обращается на закрепление колонн, от чего зависит жесткость конструкции П., обусловливающая правильность работы. Подвижная траверса t отливаетсяиз стали, имеет 4 муфты соответственно расположению колонн со вставными бронзовыми вкладышами. Рабочий плунжер р изготовляется из стали, поверхность его тщательно отполирована; плунжер наглухо соединен с подвижной траверсой. Гидравлич. рабочий цилиндр z изготовляется из стального литья, устанавливается на верхней плите (архитрав) и закрепляется на последней. Подъемные цилиндры г располагаются по сторонам рабочего гидравлич. цилиндра.

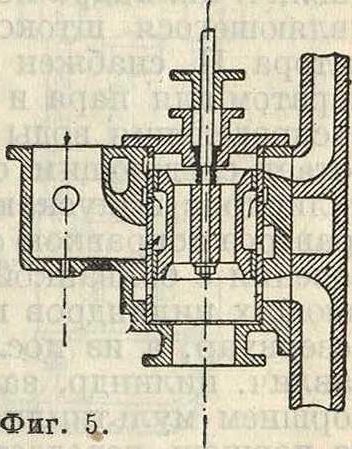

Штоки поршней d этих цилиндров~(прикре-пляются непосредственно к подвижной траверсе. Эти цилиндры и поршни, работающие паром, изготовляются из чугуна; поршни снабжены соответствующими поршневыми кольцами; штоки изготовлены из кованой стали; сальники имеют мягкую набивку. Наковальня изготовляется из литой стали; для установки нижней обжимки в наковальне выбраны пазы в форме ласточкина хвоста; наковальня устанавливается на нижней плите П. Для П. мощностью в 1 000, 1 200 и 1 500 ж взамен наковальни изготовляется и устанавливается на нижней плите П. особая стальная плита с пазами для помещения на ней нижней обжимки. Мультипликатор занимает сравнительно небольшую площадь, устанавливается возле.;П. и состоит из парового цилиндра д, в к-ром движется поршень с поршневыми кольцами. Свободный конец штока h поршня служит плунжером гидравлич. цилиндра I, укрепленного на верхней плите мультипликатора, которая поддерживается четырьмя колоннами. Паровой цилиндр изготовляется из чугуна, устанавливается на особом солидном основании в виде чугунной плиты; гидравлич. цилиндр— из кованой или литой стали; шток тоже стальной. Мультипликатор снабжен золотником s (фигура 5) для впуска и выпуска пара. Давление пара принято 10 килограмм/см2. При посредстве гидравлич. цилиндра мультипликатора м. б. достигнуто гидравлич. давление до 400 килограмм/см2. Управление П. производится при посредстве одной рукоятки, связанной с системой рычагов. Если давление падает мгновенно по каким-либо причинам, то автоматически включаются гидравлич. подъемные цилиндры, чем и исключается всякая возможность падения траверсы. Движением рукоятки управления имеется возможность точно регулировать длину хода П. и оста

новить его в любой момент. Воздушный резервуар соединяется с гидравлич. насосом и компрессором. В этом резервуаре заключаются вода и воздух под давлением 4 килограмма/см2. Скорость движения траверсы м. б. принята ок. 20 см/ск и число нажимов в 1 мин. при коротком ходе м. б. сделано в среднем 90—100.

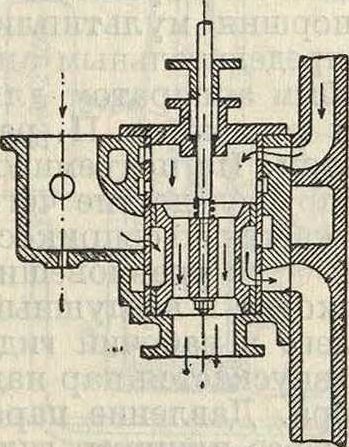

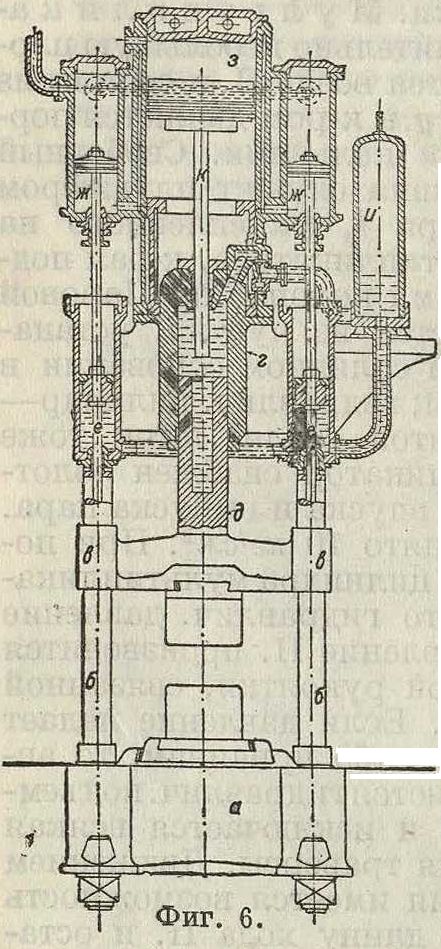

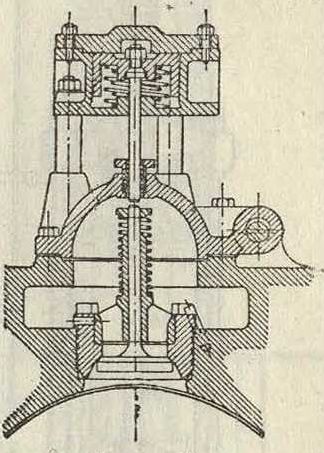

На фигуре 6 представлена схема парогид-равлич. П. с мультипликатором иной конструкции, более компактной, чем предыдущая. Составные части этого П. следующие: нижняя плита а, верхняя плита, связанная с нижней четырьмя колоннами б,траверса в, перемещающаяся по этим колоннам, рабочий гидравлич. цилиндр г, плунжер д, 2 уравновешивающие цилиндра е, 2 подъемные цилиндра ж. На верхней плите установлены кроме того паровой цилиндр мультиплика-

тора з и воздушный резервуар и. Нижняя плита укрепляется болтами на фундаменте. Фундамент рассчитывается только на вес П. Рабочий гидравлич. цилиндр составляет одно целое с верхней плитой. Чтобы уменьшить длину большого плунжера, последний изготовляют в форме полого цилиндра, в к-рый и проходит малый плунжер к. Верхнюю плиту и гидравлический цилиндр изготовляют из стального литья, плунжер и колонны—стальные кованые, точеные. Оба уравновешивающие цилиндра, расположенные по сторонам рабочего цилиндра, соединены между собой особой трубкой, а один из этих цилиндров соединен трубкой с воздушным резервуаром и. В процессе работы при опускании траверсы вода из уравновешивающих цилиндров переходит в воздушный резервуар, а из последнего в рабочий цилиндр; при обратном ходе вода поступает под поршни уравновешивающих цилиндров из воздушного резервуара. Давление в воздушном резервуаре поддерживается от 15 до 20 atm. Подъемные паровые цилиндры соединены особой трубкой. В мультипликатор пар впускается над поршнем. Давление пара передается воде гидравлич. цилиндра посредством плунжера к, являющегося штоком поршня мультипликатора. П. снабжен распределительным аппаратом для пара и особым аппаратом для распределения воды под давлением. П. работает следующим образом. Из подъемных цилиндров выпускают пар, вследствие чего траверса с оправкою опускается до соприкосновения с болванкой. Вода из уравновешивающих цилиндров переходит в воздушный резервуар, а из последнего в рабочий гидравлич. цилиндр, затем впускается пар над поршнем мультипликатора. Давление пара на поршень передается через плунжер гидравлич. цилиндру; в это время рабочий гидравлич. цилиндр автоматически отключается от уравновешивающих цилиндров. Давление в рабочем цилиндре доходит до 600— 650 к г/см“. При конце нажатия пар выпускают из цилиндра мультипликатора и впускают под поршни подъемных цилиндров. Траверса поднимается до своего начального положения. Поршень мультипликатора также передвигается в верхнее положение под давлением воды в силу того, что давление в воздушном резервуаре превышает то давление, к-рое вызвано весом поршня. В случае обработки болванки значительной толщины, когда требуется выше поднять траверсу, поступают след. обр. Пар из цилиндра мультипликатора выпускают, оставляя пар под поршнями подъемных цилиндров; рабочий гидравлический цилиндр соединяется с воздушным резервуаром; вода переходит в воздушный резервуар при подъеме траверсы, а из воздушного резервуара в уравновешивающие цилиндры. Т. о. траверса поднимается еще выше. П. обслуживается одним машинистом. Число нажатий в П. мощностью-3 000—4 000 тонн м. б. доведено до 10—12 в мин. Расход пара можно считать умеренным и пропорциональным выполненной работе.

Распределительные гидравли— ческие механизмы. На фигуре 7 пред—

Фигура 7. Фигура 8.

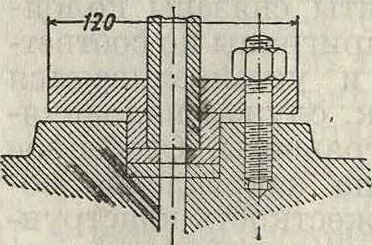

ставлен разрез клапанногопарораспределе-ния. Каждый клапан снабжен разгрузочным клапаном. Управление клапанами производится Т-образным рычагом. При открытии паровпускного или паровыпускного клапана предварительно открывается разгрузочный клапан, благодаря чему оба пространства над клапаном и под ним сообщаются, давление постепенно выравнивается и большой клапан м. б. открыт без усилия. Рычаг соединен с круглыми стержнями, на концах которых имеются кулачки; стержни проходят через сальники. При вращении стержней кулачки подталкивают сначала разгрузочные клапаны, поднимая их, а затем .уже происходит и перемещение распределительного клапана; каждый клапан загружен цилин-дрич. пружиной. На фигуре 8 представлен разрез клапана для наполнения. На фигуре 9 изображена манжета для уплотнения плунжера, а на фигуре 10—деталь. присоединения напорной трубы к гидравлич. цилиндру.

На преодоление трения в манжетах при движении плунжера, затрачивается 15% номинальной мощности. Сопротивление от трения (Е кг), противодействующее движению плунжера при давлении р, по Вольнеру определяется по ф-ле:

Е=Е0 + л D · b · р · μ,

где Ь—высота трущейся поверхности набивки (манжета),принимаемая в 1,2—2,0 см; р—рабочее давление воды; μ—коэф. скользящего трения между плунжером и набивкою · (0,03—0,21); D—диам. плунжера в см; Е0—сопротивление от неприработавшихся еще;

ж

Фигура 9.

вначале твердых манжет; при вертикальном плунжере Е0=0. Толщина стенки гидравлич. цилиндра и плунжера определяется по обычным ф-лам сопротивления материалов для толстостенных сосудов.

Со времени начала применения П. для ковочных работ было разработано и пущено в эксплуатю^значительное количество П.

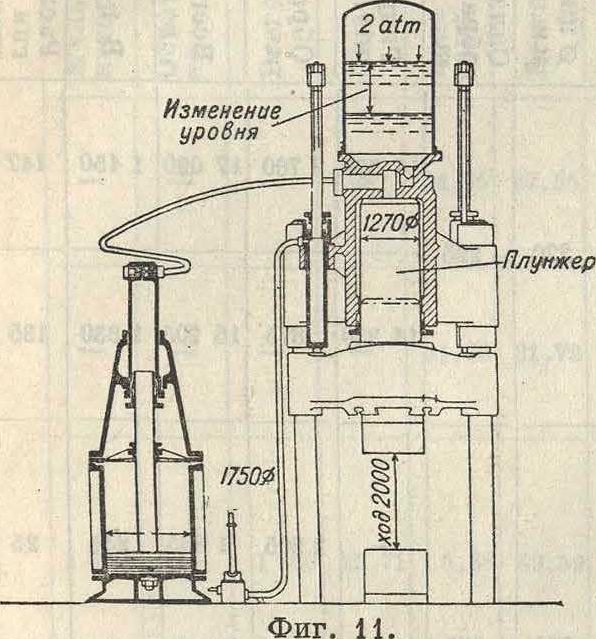

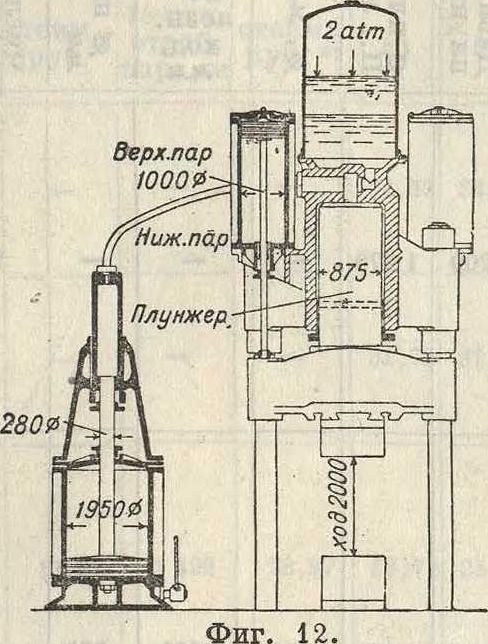

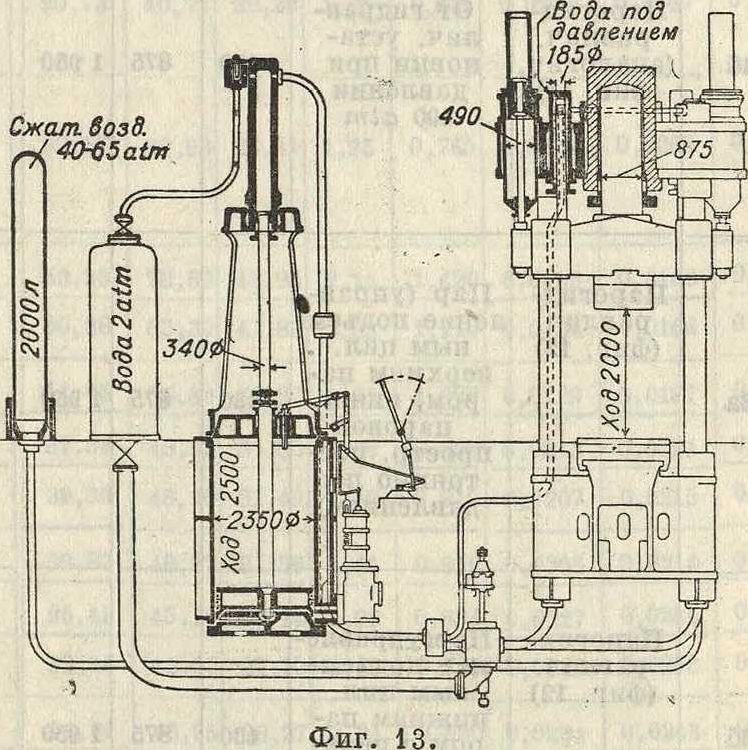

разных систем, отличающихся между собою только конструктивными особенностями отдельных составных частей и деталей, тогда как принцип работы оставался прежний. Таблица 3 характеризует работу ковочных П. последних конструкций и разных систем. Схемы рассматриваемых П. представлены на фигуре 11, 12 и 13. Всеми испытываемыми П. была выполнена одинаковая работа, а именно: 30 полных рабочих ходов по 150 миллиметров глубины проковки и 110 легких рабочих ходов по 50 миллиметров; 30 полных обратных ходов по 250 миллиметров и 110 неполных по 150 миллиметров, все в течение 12 мин.; при этом полная полезная работа П. считается равной 25 000 000 килограммм [2 500 000 кз х (30 х 15 + 110 х 5) см]. Для вычисления стоимости расходов и экономии принята стоимость 1 kWh—23,5 к. и 1 тонна пара—23 р. 50 к. Тепловой кпд равен отношению полезной работы П. к механич. эквиваленту тепла, выделенного за это время углем в топке паровых котлов, обслуживающих П. При обратном ходе плунжера должен быть преодолены силы, действующие при холостом ходе подвижной траверсы вниз и состоящие: 1) из веса движущихся масс (траверсы, плунжера и бойка); 2) из давления воды на рабочий плунжер, соответствующего давлению в наполняющем резервуаре; 3) из сил ускорения движущихся масс для достижения требуемой скорости холостого хода;

4) из сил трения; при этом сопротивление при обратной подаче воды из рабочего цилиндра в наполняющий резервуар слагается из статич. давления, соответствующего уровню воды в резервуаре, и из динамич. давления, соответствующего скорости движения обратного потока воды. Сопротивление обратному ходу в чисто гидравлич. П., работающих при сравнительно невысоких давлениях, вследствие большого веса движущихся масс получается больше, чем в парогид-равлич. П. Для чисто гидравлич. П. мощностью в 2 500 тонн необходимо преодолеть при обратном ходе силу ок. 225 т, а для такого же парогидравлич. П.—ок. 150 тонн К преимуществам чисто гидравлических П. дол жныбыть отнесены наряду с известной простотой установки также возможность осуществления длинных рабочих ходов, а также то обстоятельство, что вследствие действия инерции масс аккумулятора давление в рабочем цилиндре возрастает к концу рабочего хода. В виду этих свойств чисто гидравлич. П. предназначаются преимущественно для штамповальных и прошивочных работ. К недостаткам следует отнести то, что обслуживаемые вручную распределительные устройства находятся под высоким давлением и частые переключения на перемену хода могут вызвать гидравлич. удары в трубопроводах и следовательно повреждения последних. Далее необходимо отметить, что чисто гидравлич. П., особенно предназначаемые для выполнения крупных ковочных работ, требуют и солидных гидравлич. установок. При выходе из строя по каким-либо причинам аккумуляторной установки неизбежно должен быть приостановлена и работа П. Кроме того степень использования крупного П. невысока вследствие значительных по времени перерывов в работе, зависящих от характера процесса работы. Хотя в Англии изготовляют иногда П. мощностью более 1 000 то чисто гидравлические, в Германии лишь П. малой

мощности или П. особого" назначения строят чисто гидравлические. Вследствие указанных недостатков чисто гидравлич. П. перешли на изготовление парогидравлич. П., применяя взамен аккумулятора мультипликатор. В чисто гидравлич. П. подводимая рабочая вода находится под определенным постоянным давлением и периодически пускается в рабочие цилиндры. В парогидравлич. П. вода высокого давления вырабатывается в период ковочной работы для каждого хода отдельно. К преимуществам парогидравлич. П. нужно отнести то, что все распределительные органы, в противоположность чисто гидравлич. П., находятся под низким давлением и что они совершенно^©

| Система и размеры П. | Мультипли катор | Обратный ход | Расход воды гидравлич. установкой *ι | ||||||||||||

| Рабочий ход | Обратный ход | Давл. перед, плунж., atm | к

К зе !>*5 в 3 И - | Паров. цилиндр | И

и И и | Число цилиндров | jzf цилиндров, миллиметров | Сила тяги обрати, хода,

пп | ь··4

Ю а к йЯ и ^ а в и и | и

0 И И 1 го Pi О О ч | Всего, л | ч и а

РР | Расход энергии центр, станции, kWh | ||

| 1 | ПО-

лезн. ход, мм | ||||||||||||||

| 1 |

Чисто гидравлич. (аналогичный фигура 11, но без мультипликатора) | 200 | 1 270 | - | - | - | 2 | 270 | 225 | 11 33 | 2 76С | 17 09 | 0 1 45 | 147 | |

| 14 ЗЗС | 875 | 15 20 | 1 33( | 135 | |||||||||||

| 2а | Парогид-равлич. (фигура 11) | От гидравлич. установки при 200 atm | 200 | 1 270 | 1 750 | 2 000 | 370 | 2 | 270 | 225 | - | 2 805 | 2 80£ | 245 | 25 |

| Может быть применен так же, как чисто гидравлич. П. на давлении 200 aim | - | 880 | 880 | 75 | 7,6 | ||||||||||

| 26 | Парогид-равлич. (аналогии, фигура 11) | От гидравлич. установки при давлении 200 atm | 430 | 875 | 1 950 | 2 000 | 280 | 2 | 220 | 150 | - | 1 871 | 1 871 | 156 | 15,7 |

| - | 585 | 586 | 49 | 4,9 | |||||||||||

| 8а | Парогид-равлич. (фигура 12) | Пар (управ-* ление подъемным цил. верхним паром, нидан. паровое простр. постоянно под давлением) | 430 | 875 | 1 950 | 2 000 | 280 | 2 | 1000 | 150 | - | - | - | - | - |

| - | - | - | - | - | |||||||||||

| 36 | Парогид-равлич. (фигура 12) | Пар(управле-ние подъемным цил. нижним паром с перепуск. в пространство над поршнем) | 430 | 875 | 1 950 | 2 000 | 280 | 2 | 1 000 | - | - | - | - | - | |

| - | - | - | - | - | |||||||||||

| 4 | Парогид-равлич. (фигура 13) | Воздушно-гидравлический. Давление сжатого воздуха от 45 до 65 atm | 430 (т< кже и для двух вспомог, гидравлич. цилиндров) | 875 | 2 350 | 2 500 | 340 | а ЦИЛ.

обр. хода |

490 | 150 | - | - | - | - | - |

| 2

вспо мог. ’НДР. цил. |

185 | 245 | - | - | - | - | - | ||||||||

*1 Экономия при использовании пара в подогревателе исчислена из экономии угля. *2 Вез переклю в цилиндрах обратного хода при частичных рабочих ходах. *4 Холостой ход 1,75 метров *6 Холостой ход цилиндра. ** При выключенных двух вспомогательных гидравлич. цилиндрах. *9 Кпд при получении

| Расход пара | Затраты | Экономия при использовании мятого пара |

Общая стоимость энергии, затрач. на ковочные работы |

Стоимость, отнесенная к работе чисто гидравл. П., принятой за 1 | Тепл, кпд, отнесен, к теплу топлива, затрач. в топке котла | ||||||||||||

| Мультипликатор, кг | Обрати. ХОД,

кг | Всего, кг | Пар, руб. | Вода под давл., руб. | Всего, руб. | а) в турбине низк. давления | б) в подогревателе питательной воды | без йспольз. мятого пара, nth | с йспольз. ОТ работ, пара | Примечание | |||||||

| kWh | СТОИМ.,

руб. |

колич. отраб. пара.яг | СТОИМ.,

руб. *1 |

а) | о) | а) | о) | а) в тур б. низ. дав.,*?# | б) В ПО-

догр. для ВОДЫ, η th | ||||||||

| - | - | - | - | 34,55 | 34,55 | - | - | - | - | 34,55 | 34,55 | 1 | 1 | 0,0531

(0,094) *9 |

- | - | •Ж |

| - | - | - | - | 31,73 | 31,73 | - | - | - | - | 31,73 | 31,73 | 0,92 | 0,92 | 0,058

(0,103) *9 |

- | - | ·* |

| 1 860 | — | 1 860 | 43,71 | 5,88 | 49,59 | 59 | 13,87 | 1 490 | 23,97 | 38,72 | 25,62 | 1,03 | 0,740 | 0,0306 | 0,0322 | 0,0582 | ** |

| 1 915 | - | 1 915 | 45,00 | 1,79 | 46,79 | 59 | 13,87 | 1 530 | 24,91 | 32,92 | 21,88 | 0,95 | 0,635 | 0,0315 | 0,0326 | 0,0639 | *1 |

| 2 808 | - | 2 308 | 54,24 | 3,69 | 57,93 | 73 | 17,16 | 1 850 | 29,73 | 40,77 | 28,20 | 1,28 | 0,815 | 0,0258 | 0,0267 | 0,0505 | *2 |

| 2 380 | - | 2 380 | 55,93 | 1,15 | 57,08 | 73 | 17,16 | 1 910 | 30,67 | 39,93 | 26,41 | 1,25 | 0,765 | 0,0259 | 0,0269 | 0,0509 | *» |

| 2 308 | 2 300 | 4 608 | 108,29 | _ | 108,29 | 146 | 34,31 | 3 695 | 53,33 | 73,80 | 48,95 | 2,14 | 1,420 | 0,0135 | 0,0140 | 0,0280 | *2,4 |

| 1 637 | 3 945 | 92,71 | - | 92,71 | 125 | 29,38 | 3 160 | 50,88 | 63,39 | 41,83 | 1,83 | 1,210 | 0,0154 | 0,0164 | 0,0327 | *2,6 | |

| 1 161 | 3 469 | 81,52 | _ | 81,52 | 110 | 25,85 | 2 780 | 44,65 | 55,68 | 36,87 | 1,61 | 1,070 | 0,0179 | 0,0187 | 0,0373 | *2, в | |

| 2 378 | 551 | 2 929 | 68,69 | _ | 68,69 | 93 | 21,86 | 2 350 | 37,84 | 46,99 | 31,00 | 1,36 | 0,898 | 0,0213 | 0,0221 | 0,0443 | *3,4 |

| 637 | 3 015 | 70,85 | - | 70,85 | 96 | 22,56 | 2 450 | 39,36 | 48,30 | 31,49 | 1,40 | 0,910 | 0,0207 | 0,0215 | 0,0436 | *3,6 | |

| 661 | 3 039 | 71,42 | — | 71,42 | 96 | 22,56 | 2 475 | 39,83 | 48,87 | 31,58 | 1,41 | 0,910 | 0,0205 | 0,0214 | 0,0432 | *3,· | |

| 2 380 | 442 | 2 750 | 64,63 | — | 64,63 | 87 | 20,45 | 2 210 | 35,49 | 45,29 | 29,14 | 1,28 | 0,834 | 0,0227 | 0,0235 | 0,0470 | *2,4 |

| 255 | 2 563 | 60,23 | - | 60,23 | 82 | 19,27 | 2 060 | 33,14 | 42,07 | 27,10 | 1,19 | 0,785 | 0,0243 | 0,0253 | 0,0502 | *2,6 | |

| 355 | 2 663 | 62,58 | — | 62,58 | 84 | 19,74 | 2 135 | 34,31 | 43,95 | 28,27 | 1,24 | 0,820 | 0,0234 | 0,0243 | 0,0484 | *2,6 | |

| 2 378 | 215 | 2 593 | 60,94 | — | 60,94 | 82 | 19,27 | 2 080 | 33,49 | 42,78 | 27,45 | 1,19 | 0,795 | 0,0240 | 0,0251 | 0,0500 | *3,4 |

| 155 | 2 533 | 59,53 | - | 59,53 | 80 | 18,80 | 2 030 | 32,67 | 41,84 | 26,86 | 1,18 | 0,777 | 0,0246 | 0,0256 | 0,0508 | *3,6 | |

| 190 | 2 568 | 60,35 | — | 60,95 | 82 | 19,27 | 2 065 | 33,37 | 42,19 | 26,98 | 1,19 | 0,780 | 0,0242 | 0,0251 | 0,0506 | *з,в | |

| 2 250 | 2250 | 52,88 | - | 52,88 | 72 | 16,92 | 1 800 | 28,91 | 37,07 | 23,97 | 1,04 | 0,694 | 0,0265 | 0,0288 | 0,0574 | *7 | |

| 2 050 | 2 050 | 48,18 | - | 48,12 | 65 | 15,28 | 1 645 | 26,44 | 34,0 | 21,74 | 0,955 | 0,628 | 0,0291 | 0,0316 | 0,0634 | *8 | |

чевпя на постоянное давление в цилиндрах обратного хода. *з с переключением на постоянное давление 1,00 метров *« Холостой ход 0,50 метров При нормальной работе включены два вспомогательных гидравлич. электрич. энергии от газодинамо, работающих на колошниковом газе. требуют устройства дорогостоящих аккумуляторных и насосных установок. К недостаткам парогидравлич. П. нужно отнести плохое использование пара как в мультипликаторе, так и в подъемных цилиндрах (обратный ход) вследствие того, что пар в этих случаях работает почти без расширения. Кроме того длинный ход плунжера м. б. получен лишь путем нескольких последовательных ходов мультипликатора, что становится невыгодным в экономия. отношении. Мультипликаторы рассчитываются на подачу воды в объёме, соответствующем расходу при ходе рабочего плунжера в 100—200 миллиметров. Парогидравлические П. обычно предназначаются лишь для свободной ковки и вытяжки. Нормально парогидравлич. П. работают водою под давлением 400—500 atm. В конструктивном отношении парогидравлич. П. разли-чаютсяустройствомдляобратного хода плунжера, а именно подъемные цилиндры могут работать или паром или водою под давлением или наконец при посредстве сжатого воздуха. На фигуре 11 изображен схематически парогидравлич. П. с гидравлич. подъемными цилиндрами. На фигуре 12 показан парогидравлич. П., применяемый гл. обр. для больших ковочных работ с паровыми подъемными цилиндрами. На фигуре 13 показана схематически другая конструкция парогидравлич. П. с паровым мультипликатором и подъемными цилиндрами, работающими сжатым воздухом. Чтобы уменьшить расход пара, его заменяют в подъемных цилиндрах водой под давлением или сжатым воздухом. При чисто гидравлич. подъеме (обратном ходе) необходима установка отдельного мультипликатора или специального насосного агрегата для обслуживания подъемных цилиндров. В эксплуатации такая установка является весьма сложной, т. к. машинисту приходится следить за распределительными аппаратами как для рабочего хода плунжера, так и для подъема. Этот недостаток ослаблен в конструкциях с воздушными подъемными цилиндрами. Возле последних ставят 2 вспомогательных гидравлических цилиндра. Вода под давлением поступает в эти цилиндры от мультипликатора в пространство над плунжером, причем последние опускают вниз траверсу. Размеры этих вспомогательных гидравлических цилиндров должен быть выбраны так, чтобы развиваемая ими мощность была достаточной для приведения подвижной траверсы из верхнего положения в нижнее. При этом сжатый воздух, расширившийся в подъемных цилиндрах при ходе рабочего плунжера и траверсы вверх до 40 atm (примерно), при обратном ходе траверсы переходит снова в воздухосборник и в то же время сжимается здесь до давления в 65 atm. Подающий плунжер мультипликатора должен быть так рассчитан в отношении подачи количества воды, чтобы ее было достаточно для упомянутых вспомогательных цилиндров и для рабочего цилиндра на длину ковочного хода в 150 миллиметров. При этих условиях как подвод бойка к поковке при помощи вспомогательных гидравлич. цилиндров, так и рабочий ход плунжера производятся за один ход мультипликатора. В табл. 4 приведено изменение величины усилия N, потребного для обратного хода траверсы, в зависимости от длины h хода плунжера от верхней мертвой точки

Таблица 4.—И зменение величины усилия N в зависимости от длины хода h.·

| h, миллиметров. | б | 265 | 530 | 795 | 1 060 | 1 325 | 1 590 | 1 855 |

| N, т. | 150 | 161 | 172 | 184 | 199 | 2X6 | 236 | 257 |

В отношении потребления тепла чиста гидравлич. П. работают при наиболее выгодных условиях. Теплоиспользование в чисто гидравлич. П., как позволяет судить тепловой кпд, сравнительно высокое. Только парогидравлич. П. с гидравлич. обратным ходом и с использованием отработанного пара, а также парогидравлич. П. с применением сжатого воздуха для подъемных цилиндров и при использовании мятого пара превосходят по величине кпд чисто гидравлич. П. Тепловой кпд чисто гидравлич. П. составляет в среднем 5—6% при получении электрич. тока от паротурбины. На экономичность работы парогидравлич. П. влияет также в значительной степени и сама конструкция его. Расход пара в мультипликаторе разных систем П. колеблется незначительно; более существенное значение имеет способ подъема, траверсы. Наиболее выгодной оказывается работа П. с гидравлич. подъемом и затем с использованием для этой цели сжатого воздуха. Экономичность работы П. может быть повышена при условии использования отработанного пара. Эксплоатационные расходы понижаются на 30% при использовании отработанного пара в турбинах низкого давления и на 50—60% при использовании для других надобностей, наир, для подогрева питательной воды или для отопительных целей. Для того чтобы можно было установить наибольшую выгодность того или другого П., необходимо принять во внимание экономил. данные не только в отношении расхода тепла, но и размеры капитальных затрат на установку. л. Лебедев.

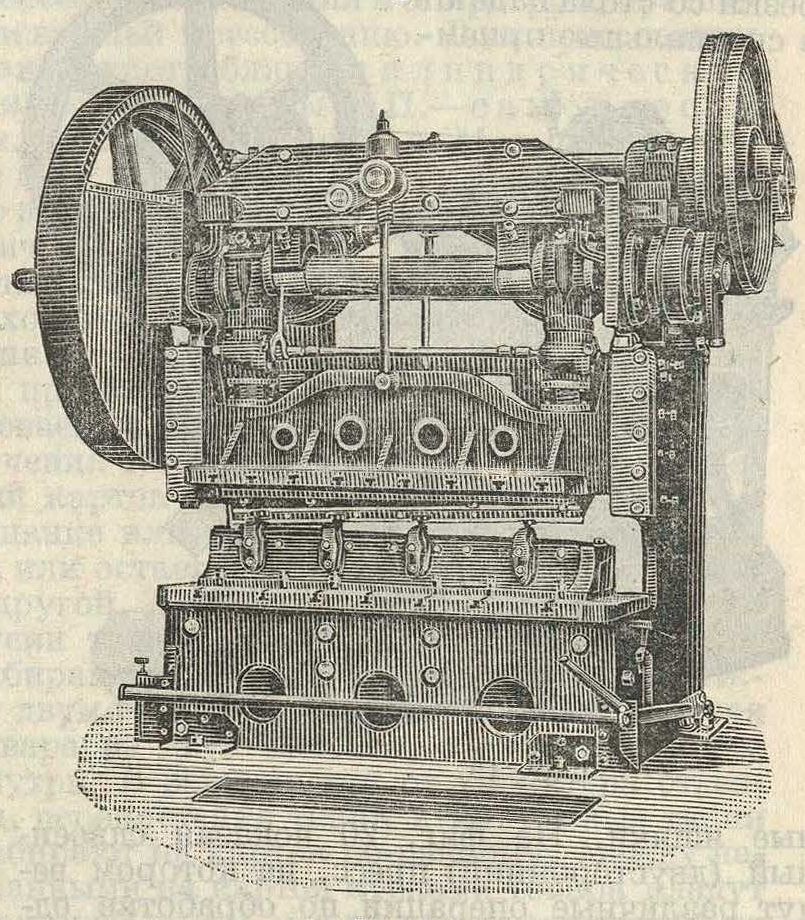

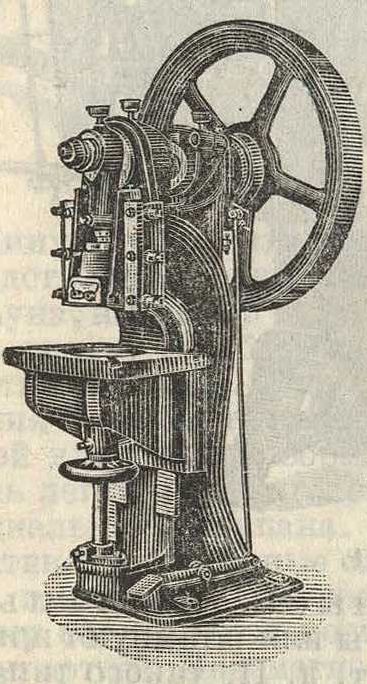

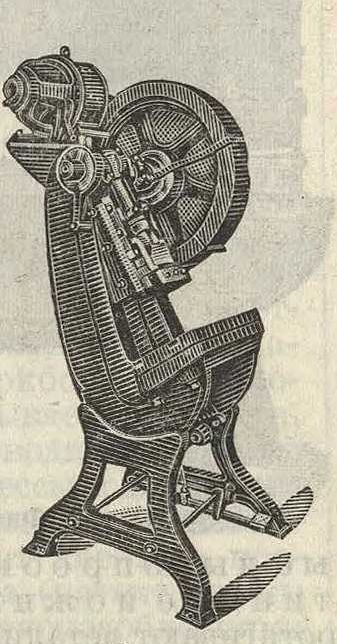

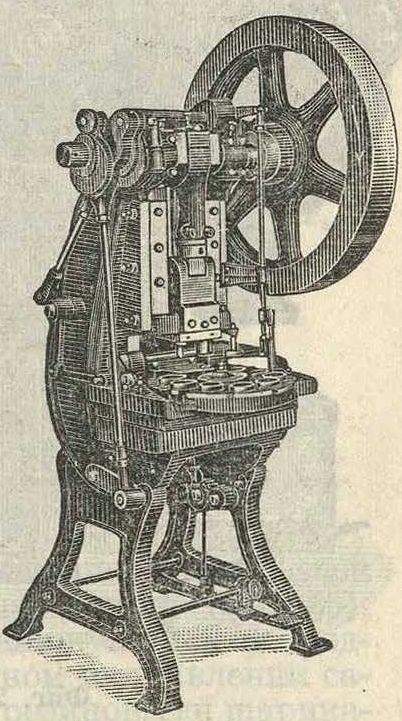

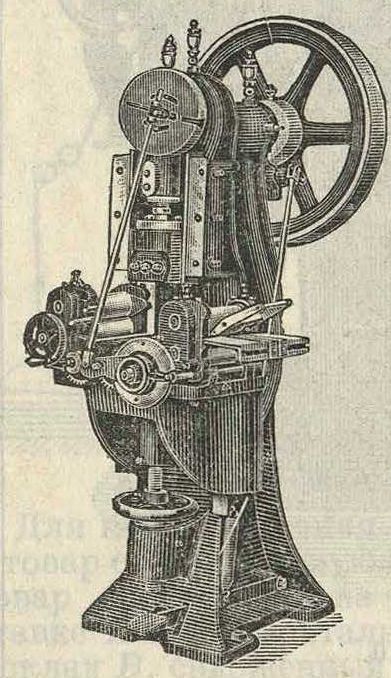

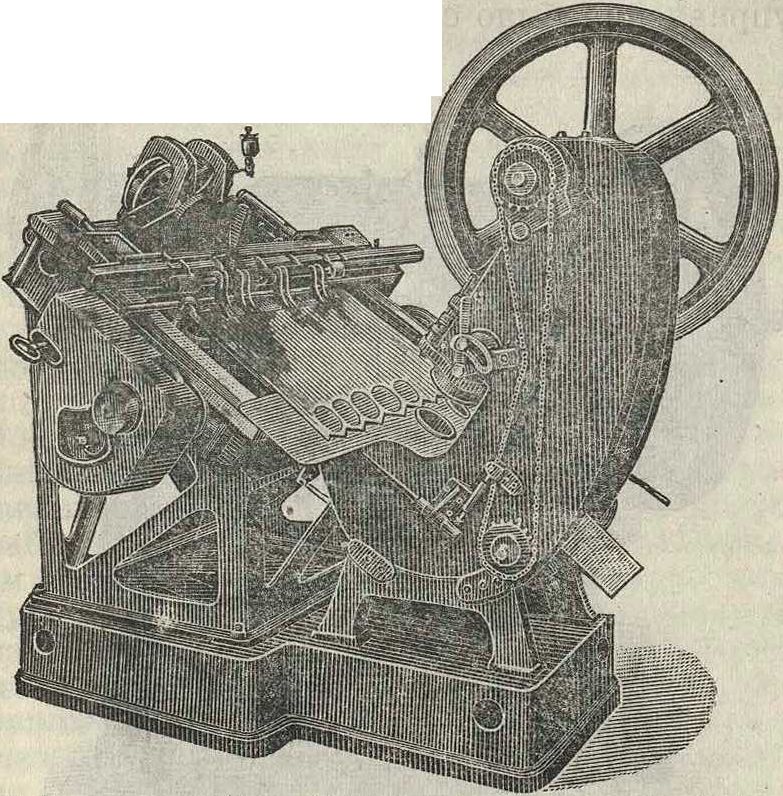

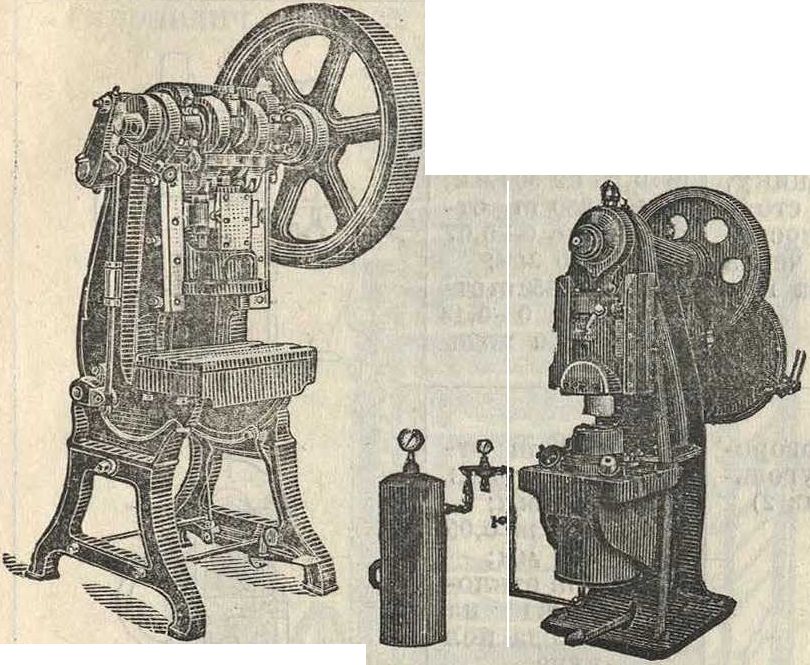

П. эксцентриковые. В эксцентриковых П. вращение рабочего вала преобразуется в поступательно-возвратное движение ползуна либо с помощью эксцентрика, насаженного на прямой рабочий вал, либо посредством шатуна коленчатого вала. Эти П. приводятся в действие от трансмиссии или от отдельного мотора, установленного непосредственно на самом П. или рядом с ним. Для равномерности хода П. во время работы служит массивное маховое колесо. Для устранения опасности поломки механизма или станины при перегрузке в конструкцию П. вводится-особый предохранитель, или регулятор давления, устраиваемый обычно в столе П. или в ползуне. Применение этих П. в металлообрабатывающей промышленности чрезвычайно разнообразно, особенно при массовом или крупносерийном производстве различных мелких кузнечных изделий (болты, гайки, заклепки, костыли, гвозди и· т. д.), при обработке более крупных изделий различными приемами ковки (оси, валы, рамы, рычаги, колеса, эксцентрики, сцепные вагонные приборы и т. д.), а также при массовом штамповании и протяжке самых разнообразных изделий и деталей из листового металла (газовая и электрич. арматура, вело- и моточасти, гильзы ружейные и орудийные, инструменты, посуда, скобяные, галантерейные и другие товары). Эксцентри-

ковые П. изготовляются разнообразных конструкций, мощностей и величин; их классифицируют на два основных типа: 1) эксцентриковые П. с открытым рабочим зевом и 2) эксцентриковые П. с закрытым рабочим зевом.

Общий вид П. первого типа показан на фигуре 14. В зависимости от различных производственных условий оба типа П. могут быть выполнены либо вертикальными, либо горизонтальными, либо наклоняемыми под произвольным углом к горизонту (фигура 15). Мощность (сила давления) варьирует в очень широких пределах в зависимости от рода работ, характера, вида и свойств обрабатываемых материалов и в особо крупных и мощных моделях достигает 1 500 000 килограмм и выше. Станины в большинстве случаев делаются литые, с приданием им формы и размеров,

Фигура 14. Фигура 15.

соответствующих типам, видам и мощностям П. Прочность станины—одно из существенных условий для надежности и безопасности работы П.(в крупных и мощных П. в особенности), и поэтому нек-рые фирмы выпускают своиД. со станинами, сделанными из стальных прокатных плит (фигура 16). При открытом рабочем.зеве П. делают как одностанинные, так и двухстанинные, при закрытом рабочем зеве или при сравнительно больших размерах стола П. делают двухстанинные с расположением между ними рабочего зева.

При всяких конструктивных формах П. его ползун имеет принудительное направление рабочего движения по направляющим, обычно снабжаемым бронзовыми вкладышами, легко сменяемыми в случае их износа. Изменение расстояния между нижней поверхностью ползуна и верхней поверхностью стола (открытие зева) м. б. достигнуто либо перестановкой ползуна либо перемещением с помощью винта рабочего стола П. (фигура 14, 17). Включение П. производится либо ножной педалью или ручным рычагом либо с помощью мотора с кнопочным управлением последним. В зависимости от требований производства П. может быть сделан или с непрерывным поступательно-возвратным движением ползуна или ползун автоматически выключается в его высшем положении после каждого хода. Для этой цели обычно применяют т. н. однооборотную муфту, одна из конструкций которой была описана ранее (смотрите Ножницы). Во избежание несчастных случа ев с рабочими П. снабжаются специальными приспособлениями для предохранения от случайного и непредвиденного включения их и внезапного повторного хода ползуна. Удобства и безопасность управления П. в работе требуют, чтобы расположение всех деталей управления было сосредоточено по возмож

Фигура 16.

ности близко и удобно для работающего на П. рабочего и с максимальной гарантией безопасности для него при производстве им всех необходимых в работе маниций с П. или с обрабатываемым материалом. Питание П. обрабатываемым материалом осуществляется ручным, полуавтоматич. или автоматич. путем. На фигуре 18 показан П. с автоматич. подачей заготовок для работы при

Фигура 17. Фигура 18.

помощи прерывисто вращающегося диска (ная подача) в столе П. Обрабатываемые предметы вкладываются в гнезда (обычно не менее 8 гнезд) вращающегося диска и они автоматически подводятся под ползун П.; диам. диска 330—584 миллиметров. На фигуре 17 показан П. с автоматич. питанием его в работе ленточным металлом при массо-

вой штамповке мелких изделий, а на фигуре 19 П. с автоматич. подачей для вырезания заготовок в шном порядке. При массовом производстве однообразных мелких изделий из тонкого листового или полосового металла применяют наклоняющиеся П.; в этом случае изделия и обрезки со стола падают в специальные прием-

Фигура 19.

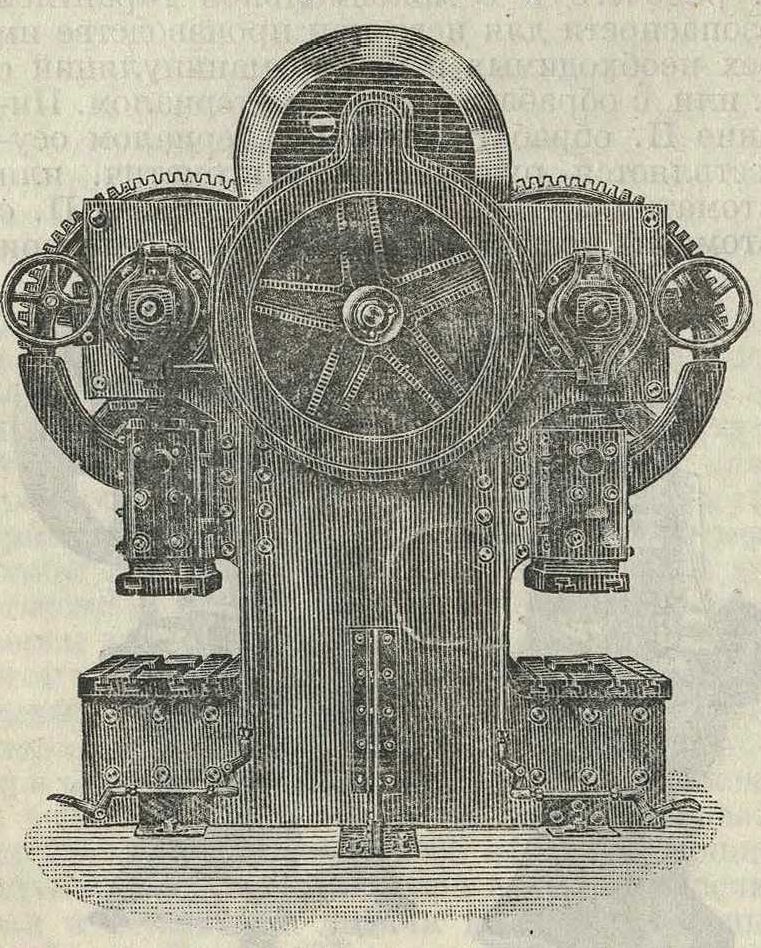

ные ящики. На фигуре 20 показан сдвоенный (двусторонний) пресс, на котором ведут различные операции по обработке одной и той же детали или же обрабатывают разные детали. В целях использования одних и тех же прессов для разных работ

Фигура 20.

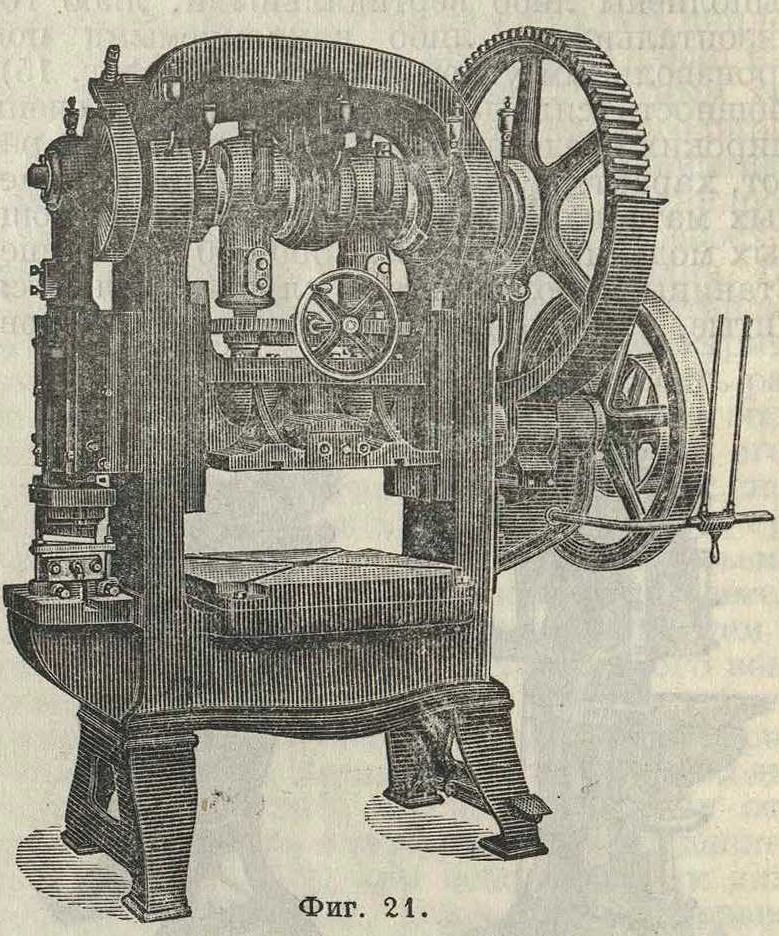

многие фирмы выпускают П., допускающие регулировку стола по высоте, возможность снятия стола и замены его специальным рогом для перехода к работам по загибанию или обжиму продольных фальцев, к клепке и т. д. В случаях необходимости П. могут быть снабжены небольшими ножницами (фигура 21) или добавочным вспомогательным П., действующим от основного рабочего ва ла П., для производства нек-рых промежуточных операций при обработке детали или изделия на основном П.

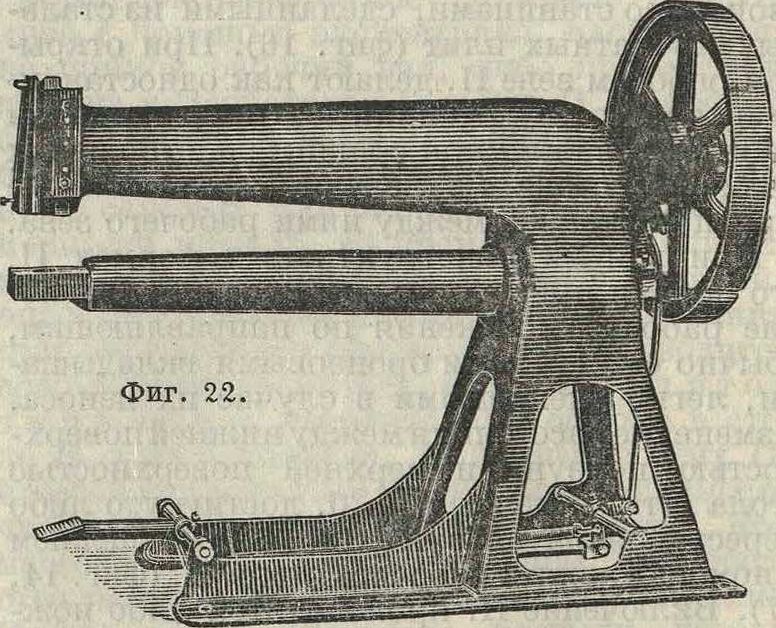

Для обработки длинных полых изделий (труб, конусов и т. д.) применяют П. с удлиненным хоботом (фигура 22), образующим соответственный вылет. При серийном производстве разных деталей машин, металлич. конструкций и т. д. устанавливают П., которые работают то как многоштемпель

ные дыропробивныеП. то как гильотинные ножницы или штампуют или протягивают детали и т. д. П. такого типа показан на фигуре 16. Для перемены штампов или подачи и съема тяжелых деталей устанавливают в непосредственной близости -к П. или даже на станине П. кран.

При штамповании (и протяжке) изделий на эксцентриковых П. очень существенную

роль играет глубина протяжки. Чем она больше, тем большая требуется вязкость и пластичность обрабатываемого металла во избежание возрастания брака в поделках от образования складок и трещин. Для углубления протяжки за один ход при изготовлении чашеобразных изделий из заготовленных металлич. кружков (высечек) применяют протяжны еП. (фигура 23) с двумя ползунами (наружным и внутренним), сколь-

зящими один внутри другого и с независимыми друг от друга движениями. В последнее время находят применение Пснабжаемые специальными пневматич. приспособлениями для зажима листов и для выбрасывания (эжектирования) протянутых изделий (фигура 24). Введение этих приспособлений позволяет увеличить

Фигура 23.

Фигура 24.

глубину протяжки и выполнить в производстве несколько операций за один ход ползуна, например вырезать кружок, протянуть гильзу (трубку, чашку) и пробить отверстие в днище. Регулирование силы давления в пневматических приборах, необходимой для зажима обрабатываемых листов, очень легко и удобно производят с помощью специального клапана. Прессы одинарного действия, снабженные специальным пневматич. цилиндром, производят двойную протяжку за один ход ползуна (патент фирмы Вейнгартен). Пневматич. приспособлениями м. б. снабжены не только новые П., но и ранее установленные. При наличии в цехе готовой пневматич. сети воздушный резервуар при П., служащий для выравнивания давления, включают непосредственно в сеть, а если ее нет, то применяют соответствующую мощности П. индивидуальную компрессорную установку. Правильность работы П. и устранение причин появления брака в изделиях и напрасной порчи материалов по конструктивным недостаткам или небрежности постройки самых П. требуют, чтобы принимаемые от заводов-производителей П. удовлетворяли требованиям «норм точности». Эти нормы и методы проверки изложены в таблице 5 на ст. 639—40.

При обеспеченности завода (цеха, мастерской) длительной и полной загрузкой по массовому производству однообразных или однотипных изделий П. могут быть подобраны в строгом соответствии с характером выполняемой каждым работы и с узкой специализацией каждого П., в условиях же переменной и разнообразной производственной загрузки такая строгая специализация прессов м. б. невыгодной, и поэтому необходимо оборудовать цех П., допускающими возможность разнообразного применения. Кроме эксцентриковых П. в металлопромышленности получили значительное распространение П. рычажные (смотрите Рычажные прессы). М. Архаров.

П. в текстильной промышленности употребляются для придания тканям костюмным, одежным и] подкладочным, плательным, а также шерстяным и полушерстяным платкам шерстистой и плотной отделки (смотрите Аппретура текстильных изделий).Задача прессования заключается в том, чтобы придать тканям и закрепить на них блестящий или матовый вид, в зависимости от темп-ры прессования, способа набора на картон, времени прессования, давления и аппретуры, предшествовавшей прессованию. Для прессования тканей употребляют цилиндрические или желобчаты < П.—самопрессы (смотрите Желобчатый пресс и Мулъден-пресс) и гидравлические—чушечные, паровые и электрические П. Цилин-дрич. П. отличаются большой производительностью, в гидравлических же П. ткань находится продолжительное время под давлением, почему эффект прессовки выше. Чушки представляют собой горячие бруски, нагреваемые до желаемой t° в печах. Для получения глянца товар набирают на глянцевый картон лицом к картону, а изнанка к изнанке или прокладывается листом картона или остается без него, соприкасаясьодна с другой. Для матовой бархатистой отделки куски товара складывают лицом внутрь и набирают на матовый картон изнанкой. Между двумя листами картона получается петля товара из двух полотен, сложенных лицом: внутрь. В зависимости от характера отделки, переплетения ткани и прочие разные ткани набирают на картон по-разному. Между набранными на картон кусками товара кладут железные листы, между которыми помещают нагретые чугунные чушки. Набранная т. о. вагонетка товара вкатывается в П., где товар прессуется в течение 1—3 час. Степень прогрева чушек неодинаковая, поэтому отделка товара м. б. неоднородной, и кроме того затруднено охлаждение товара по окончании прессования, зато товар получается очень эластичный и бархатистый. В вагонетку набирается 20—80 кусков товара; произ-

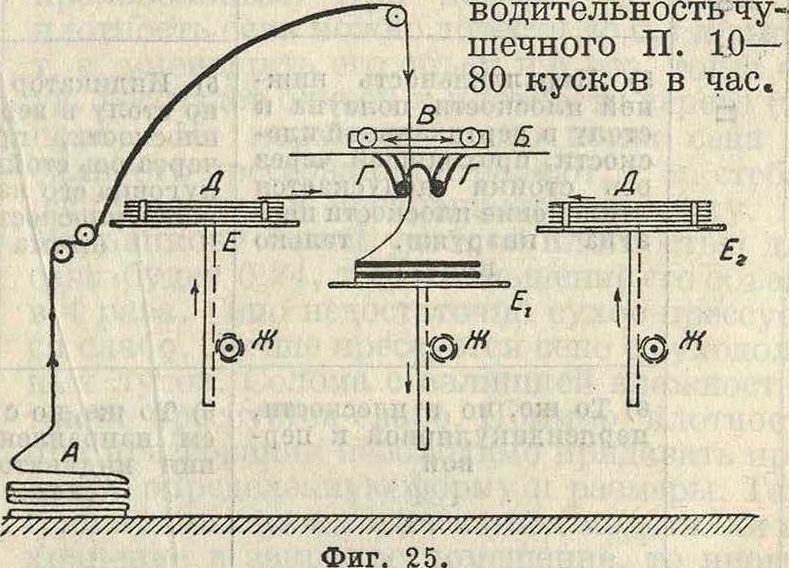

Для прокладывания картона или дощечек в товар служит следующая машина (фигура 25): товар А поступает на движущийся по подставке Б в горизонтальном направлений самоклад В, снабженный резиновыми шариками Г, которые посредством:пневматич. устройства попеременно присасывают листы картона Д, помещенные на столах Е и Е2, и кладут их между петель материи, складываемой на столе Ег. Столы Е, Ег и Е2 автоматически передвигаются по вертикали механизмами Ж.

В плитных П. товар помещается между обогреваемыми паром или электрич. током плитами. Давление в П. создается гидрав-

Тип П.

Объект проверки

Метод проверки

Допустимые отклонения в миллиметров

Схемы установки индикаторов для испытания

S

в

V

о

О

а

ft

? S £ о Й И

Н <ц Е га ft

1) Перпендикулярность направляющих ползуна к столу в вертикальной плоскости, проходящей через ось стойки (допускается наклон направляющих исключительно внутрь)

2) То же, но в плоскости, перпендикулярной к первой

1) Индикатор укрепляется в ползуне, движущемся вверх и вниз, причем пуговка индикатора скользит по угольнику, установленному на столе в вертикальной плоскости, проходящей через ось стойки (схема 1)

3) Перпендикулярность крепления штемпеля к столу в вертикальной плоскости, проходящей через ось стойки (допускается наклон отверстия только внутрь)

4) То же, но в плоскости, перпендикулярной к первой

5) Параллельность нижней плоскости полвуна к столу в вертикальной плоскости, проходящей через ось стойки (допускается отклонение плоскости ползуна кнаружи, только книзу)

2) То же, но с поворотом индикатора и угольника на 90° (схема 2)

3) Индикатор укрепляется в ползуне на рычаге, согнутом под Гуглом 90°, причем пуговка индикатора касается стола в двух противоположных точках, отстоящих друг от друга на 800 миллиметров в вертикальной плоскости, проходящей через ось стойки (схема з,а)

4) То же, но с поворотом индикатора на 90° (схема з,Ь)

5) Индикатор движется по столу в вертикальной плоскости, проходящей через ось стойки, причем пуговка его касается нижней плоскости ползуна (схема 4,а)

6) То же, но в плоскости, перпендикулярной к первой

Объекты проверки те же, что и в И. с открытым зевом,но из-за наличия двух стоек основной плоскостью проверки делается вертикальная плоскость, проходящая через обе стойки

6) То же, но с изменением направления движения индикатора на 90° (схема 4,а)

Методы проверки те же, что и в П. с открытым зевом (схемы 5 и 6)

Для И. с максимальным давлением: а) до 60 тонн отклонение 0—0,05 на 300мм;

б) 60—250 тонн отклонение 0—0,07

на 300 миллиметров·,

в) свыше 250 тонн отклонение 0—0,13 на 300.мм хода а) до 50 тонн отклонение 0,03

на 300 миллиметров;

б) 50—250 тонн 0,05 на 300 миллиметров;

в) >250 тонн отклонение 0,1 па 800 лштхода ползуна а) до 50 тонн отклонение 0—0,05

на 300 миллиметров;

б) 50—250 тонн отклонение 0—0,07

на 300 миллиметров;

в) свыше 250 m отклонение О— 0,13 на 300 миллиметров расстояния точек измерения а) <50ш—0,03 на

300 миллиметров;

б) 50—250 т—0,05 на 300 миллиметров;

в) свыше 250 т— 0,1 на 300 миллиметров расстояния точек измерения а) до 50 тонн отклонение 0—0,5

на 300 миллиметров;

б) 50—250 тонн отклонение 0—0,07

на 300 миллиметров;

в) свыше 250 тонн от-клонен. о—0,13 на 300 миллиметров перемещения индикатора а) до 50 тонн 0,03 на 300 миллиметров;

б) 50—250 m 0,05 на 300 миллиметров;

в) свыше 250 тонн 0,1 на 300 миллиметров перемещения индикатора

Нормы отклонений во всех случаях одинаковы и выражаются следующими величинами:

а) до 50 тонн отклонение 0,03

на 300 миллиметров;

б) 50—250 тонн отклонение 0,05

на 300 миллиметров;

в) свыше 250 тонн отклонение 0,08

на 300 миллиметров

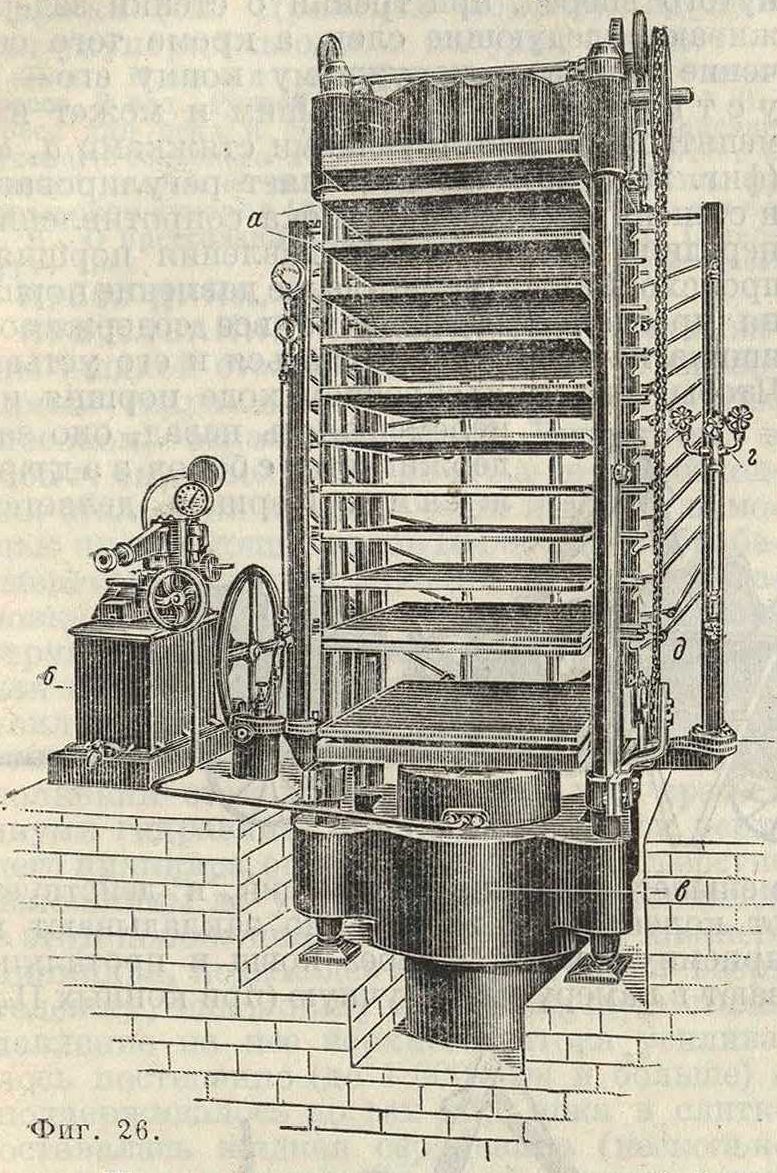

.лич. насосом, а охлаждение—циркулирующей в плитах водой. Набранный на картон товар закладывают между чугунными полыми плитами а (фигура 26) по 1, по 2 куска и более и по заполнении П.прессуют при помощи гидравлич. насоса б до требуемого давле

ния. При определенном давлении (обычно 250—350 atm) выключают насоС б, прогревают плиты а паром через трубу з и шарнирные трубки д. Прогрев ведут 1/2—2 часа, •следя за давлением, и по окончании прессования охлаждают плиты водой в течение 1/4—1 часа или дают товару остыть самому. Горячие плитные П. делаются на 11—32 плиты. Гидравлический цилиндр обычно составляет одно целое с нижней неподвижной платформой в.

Широкие товары сначала дублируют, складывая пополам по длине лицо с лицом или изнанка с изнанкой, затем набирают на картон и прессуют. Производительность плитных П. 6—30 кусков в час на малых и 10— 40 кусков на больших П. Расход мощности на насос 1,5—7 ЕР в зависимости от силы П.

Прессовку чулочных изделий производят на таких же П.; чулки перекладывают картоном. Загрузка в П. составляет 120— 250 десятков, длительность прессовки 1/4— Р/г часа.

Для упаковки товара употребляют такие же II., но без плит. Куски товара прокладывают деревянными щитами. Товар выдерживают в Π. 1—3 часа. В П. загружают 40—600 кусков.

Лит.: Б у р о в Η. Ф., Аппретура и отделка хлопчатобумажных тканей, М.—Л., 192.4; Иокеимо-нич Ч. М., Отделка тканей, М., 1914; Серебряков А. Ы., Отделка суконных товаров, М., 1930;×о л л А., Аппаратура для беления, крашения, печатания и отделки в текстильной промышленности, пер. с англ., Москва, 1929; Reiser N., Die Ар-pretur der wollenen.u. halbwollenen Waren, 2 Auilage, Leipzig, 1912. 3. Фукс.

П. для сена и солоны. Такие объёмистые продукты сел. хозяйства, как сено и солома, хотя и уплотняются после укладки в стога и ометы, но все же представляют собою рыхлую массу, занимающую много места при небольшом уд. весе. Так например, уд. вес свежесложенного сена колеблется от 0,06 до 0,075. Через месяц он повышается до 0,09, через 6 месяцев—до 0,110. Уд. вес плотно слежавшейся соломы также приближается к 0,1. Эта громоздкость представляет, во-первых, значительные неудобства при хранении, т. к. требуется много места и вызываются излишние расходы на постройки, а во-вторых, затрудняется перевозка, особенно же на дальние расстояния как по ж.д., так и водным путем. Между тем вопросы дальнего транспорта сена и соломы приобретают теперь особенное значение. Во-первых, укрупненные хозяйства, специализированные на таких отраслях, как животноводство, требуют и будут еще более требовать в будущем доставки огромных количеств объёмистых кормов к определенным местам с расстояний, значительно бблыпих, чем это было при частновладельческом хозяйстве. Во-вторых, солома как сырье для производства целлюлозы и бумаги, особенно после изобретения способа получать из нее белую бумагу высокого качества, должна будет перевозиться из дальних степных и безводных мест к фабрикам и заводам, расположенным около значительных водных источников. Поэтому прессование сена и соломы в целях возможного уменьшения их объёма является очередным вопросом, требующим к себе большого внимания. Степень прессования может быть различной. Для технич. переработки плотность можно доводить до значительных пределов, но если например сено или овсяная и другие соломы предназначаются для корма, то прессование не может быть произвольным. При помощи сильных П. плотность сена можно довести до 0,4 и выше, то есть уменьшить его объём в 6 раз, тогда его уд. вес будет близок к плотности дерева (тополь). Но кормовые достоинства сена от сильного прессования страдают, т. к. стебли разрушаются и превращаются в труху. По Мельникову самой удобной плотностью для сена будет 0,24, т.е. уменьшение его объёма в 4 раза. Сено недостаточна сухое прессуется слабо. Лучше прессуется сено с суходольных лугов. Солома с излишней влажностью также прессуется слабо. Помимо плотности при прессовании необходимо придавать продукту определенную форму и размеры. Так, если сухая солома идет из-под молотилки на хранение в закрытое помещение, то иногда за молотилкой ставят П., из-под которого она в виде беспрерывной ленты перемещается на склад в несвязанном виде. При прессовании же сена и соломы для транспорта требуется форма тюков определенных размеров, кратных размерам вагона, в к-рый тюки должны грузиться. При заготовках для нужд армии требуются тюки размерами 35x45x80 см, при весе ок. 50 килограмм, то есть при очень сильном прессовании (уд. в около 0,4). Прессование производится различным образом при помощи П. разных систем. По характеру процесса конструкцию сенных П. можно разбить на две группы: 1) действующие периодически и 2) непрерывно. П. первой группы бывают

21

Т. Э. m. XVII.

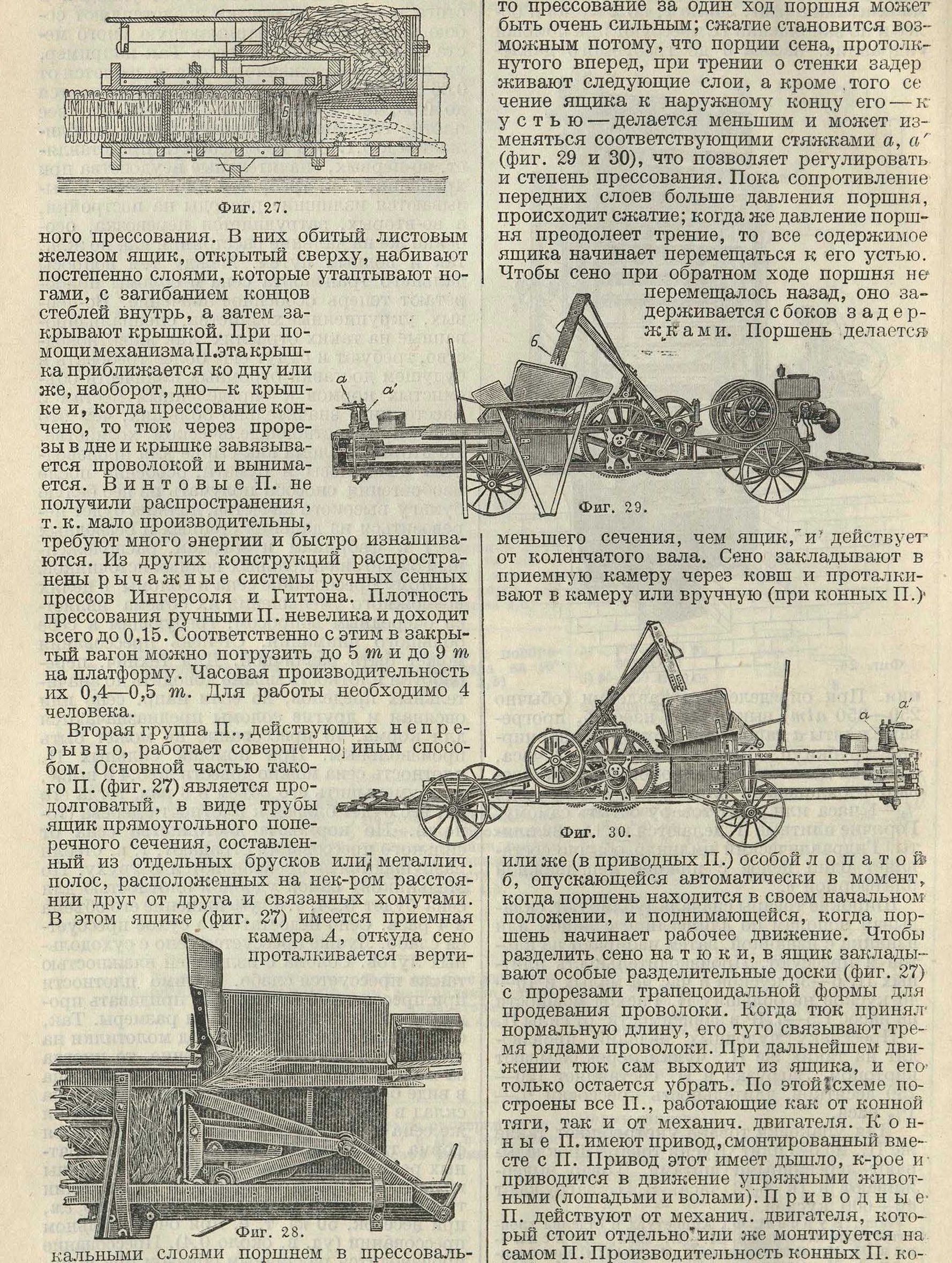

то прессование за один ход поршня может быть очень сильным; сжатие становится возможным потому, что порции сена, протолкнутого вперед, при трении о стенки задер живают следующие слои, а кроме, того се чение ящика к наружному концу его — к устью — делается меньшим и может изменяться соответствующими стяжками а, а (фигура 29 и 30), что позволяет регулировать и степень прессования. Пока сопротивление передних слоев больше давления поршня, происходит сжатие; когда же давление поршня преодолеет трение, то все содержимое ящика начинает перемещаться к его устью. Чтобы сено при обратном ходе поршня не· я“ перемещалось назад, оно за-

J| держивается с боков задер-

, жками. Поршень делается·

Фигура 27.

ного прессования. В них обитый .листовым железом ящик, открытый сверху, набивают постепенно слоями, которые утаптывают ногами, с загибанием концов стеблей внутрь, а затем закрывают крышкой. При по-мощимеханизмаП.этакрыш- 1

ка приближается ко дну или а 1

же, наоборот, дно—к крыш- a’ L ке и, когда прессование кон- (Г

чено, то тюк через проре-зы в дне и крышке завязыва- Ш^«аийч4|| ется проволокой и вынима- Иммаввздаи! I Винтовые П. не ^ Е

ется получили распространения, |Ц

т. к. мало производительны, L

требуют много энергии и быстро изнашиваются. Из других конструкций распространены рычажные системы ручных сенных прессов Ингерсоля и Гиттона. Плотность прессования ручными П. невелика и доходит всего до 0,15. Соответственно с этим в закрытый вагон можно погрузить до 5 ж и до 9 тонн на платформу. Часовая производительность их 0,4—0,5 тонн Для работы необходимо 4 человека.

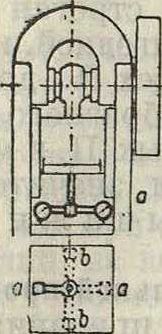

Вторая группа П., действующих непре-рывн о, работает совершенно] иным способом. Основной частью тако-го П. (фигура 27) является про- I

долговатый, в виде трубы ящик прямоугольного попе- //V

речного сечения, составлен-ный из отдельных брусков или} металлич. полос, расположенных на нек-ром расстоянии друг от друга и связанных хомутами. В этом ящике (фигура 27) имеется приемная камера А, откуда сено i проталкивается верти-

и фиг· 2а·

меньшего сечения, чем ящик,"и действует· от коленчатого вала. Сено закладывают в приемную камеру через ковш и проталкивают в камеру или вручную (при конных П.)>

Фигура зо. уТДУ

или же (в приводных П.) особой лопатой б, опускающейся автоматически в момент, когда поршень находится в своем начальном положении, и поднимающейся, когда поршень начинает рабочее движение. Чтобы разделить сено на т ю к и, в ящик закладывают особые разделительные доски (фигура 27) с прорезами трапецоидальной формы для продевания проволоки. Когда тюк принял· нормальную длину, его туго связывают тремя рядами проволоки. При дальнейшем движении тюк сам выходит из ящика, и его только остается убрать. По этой1схеме построены все П., работающие как от конной тяги, так и от механич. двигателя. К о н-н ы е П. имеют привод,смонтированный вместе с П. Привод этот имеет дышло, к-рое и приводится в движение упряжными животными (лошадьми и волами). Приводные-П. действуют от механич. двигателя, который стоит отдельноили яда монтируется на самом П. Производительность конных П. ко-

Itleaam фдг. 28. ш

кальными слоями поршнем в прессовали

| i -fe· | — |

только ручные, тогда как второй приводятся в действие конной тягой или же механич. двигателем. П. первой группы не дают силь-

Есть конструкции и более сложные, приспособленные к более сильному прессованию. Т. к. сено подается небольшими порциями,

ную камеру Б. Поршень квадратного поперечного сечения имеет возвратно-поступательное движение от коленчатого вала или от кривошипа зубчатого колеса1 (фигура 28).

леблется от 0,5 до 0,9 тонн в час при плотности от 0,26 до 0,3. Для работы нужны две смены лошадей и от 4г/г до 51/г рабочих (один погонщик—полурабочий). При помощи πρι -

водных П., работающих от 4-, 6-сильного двигателя, плотность может быть доведена до 0,4. Часовая производительность их при 6— 8 рабочих колеблется от 1,2 до 3,0 тонн Кроме сена и соломы эти системы П. можно применять для прессования хлопка, древесной стружки (смотрите Древесная шерсть), идущей для укупорки плодов и посуды, и тому подобное.

Лит.: Н оль де А., Сенопреесованпе и сенные пресса, 2 изд., Ростов н/Д., 1915; Горячкин В., Пресс для сена и соломы, «Полная энциклопедия русского сельского хозяйства», СПБ, 1902; Отчет о третьей выставке сельскохозяйственных машин на Бутырском хуторе в 1897 г.,Москва, 1898; Черняев В. В., О прессовании сена и сенных прессах, Петербург, 1882. Н. Сладков.