> Техника, страница 73 > Прессование жидкой стали

> Техника, страница 73 > Прессование жидкой стали

Прессование жидкой стали

Прессование жидкой стали, застывание жидкой стали под давлением, производимым гидравлич. прессом. Впервые этим способом, запатентованным Витвортом, в 1865 г. была получена на его заводе превосходная сталь (для пушек, брони и тому подобное.) с помощью пресса мощностьюв 10 000т(весобрабатываемых болванок доходил до 45 тонн). Установка Витворта была очень проста в конструктивном отношении: чугунная массивная изложница с вертикальными стенками, усиленными снаружи обручами из литой стали, устанавливалась на тележке и по наполнении сталью подвозилась под пресс с двумя гидравлич. цилиндрами. Шток верхнего цилиндра, опускаясь,входил в отверстие изложницы до уровня стали и закреплялся в этом положении, после чего шток нижнего цилиндра, подымаясь плавно, толкал вверх тележку, изложницу и остывающую сталь; давление на нее верхнего штока усиливалось постепенно (до 1 000 aim и.больше) и поддерживалось до тех пор, пока в слитке оставалась жидкая сердцевина (несколько часов для крупных слитков). Высота охладившегося слитка составляла ’/а высоты налитой в изложницу жидкой стали;так. обр. прессованием совершенно уничтожались газовые пустоты и усадочная раковина в верхней части слитка.

В 1902 г. было опубликовано описание нового способа П. яг. с., предложенного Арме (Harmet) и названного изобретателем протяжкой остывающей стали через изложницу. С теоретич. точки зрения способ Арме кажется вполне рациональным и в практич. осуществлении дает хорошие результаты в отношении качества стали, но, требуя дорогой установки, в которой зараз может находиться только один слиток (как и под прессом Витворта), он неприменим (с выгодой) для массового производства обыкновенной стали, отливаемой в сравнительно маловесные слитки. Установка Арме в общем та же, что и Витворта: пресс Арме тоже имеет 2 гидравлич. цилиндра, между штоками которых устанавливается подвозимая на тележке изложница с остывающей сталью, но эта изложница—конической формы (уклон внутренних стенок от 0,03 до 0,04) и устанавливается узким концом кверху. Шток нижнего цилиндра подымает только поддон, на к-ром застыла сталь, заклинивая ее между стенками изложницы и вызывая тем большее боковое давление на металл, аналогичное обыкновенной обработке под прессом. Охлажденный слиток не имеет раковины и пузырей; сверх того сегрегация в нем имеет весьма ограничен ное распространение. Описанная sнедавно (1930 г.) и работающая теперь установка Арме на заводе Шкода (Чехо-Словакия) изо

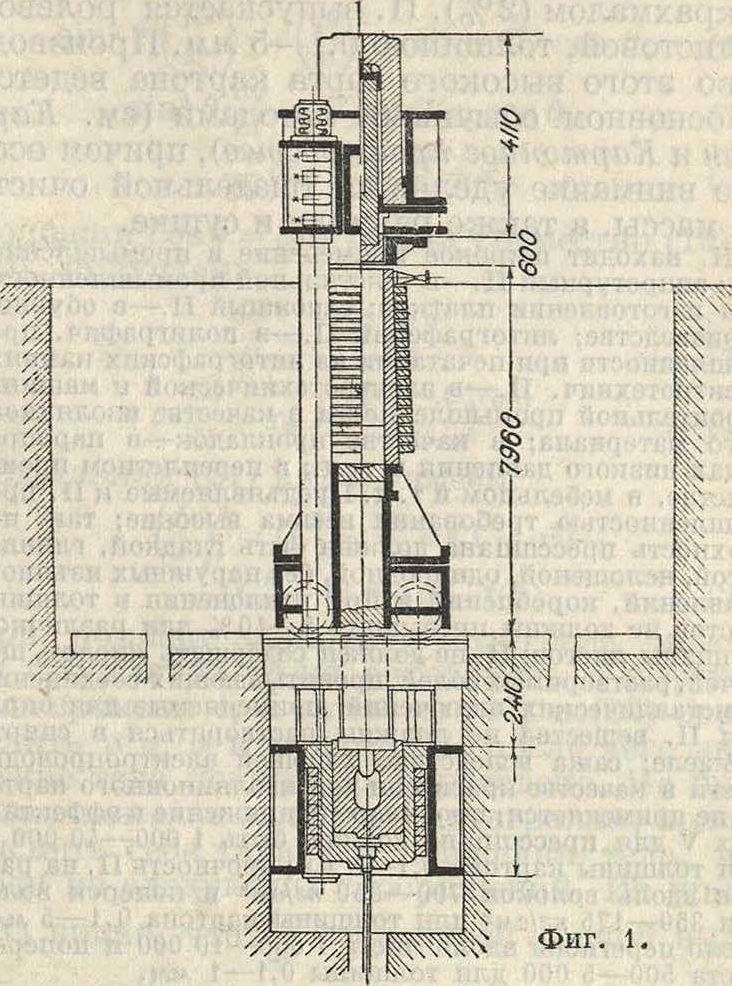

бражена на фигуре 1. Она предназначена для прессования слитков 12—45 тонн в изло5кни-цах высотой 4,27—5,54 м; в нижней части на высоту 0,9—1,2 метров излоягница имеет ци-линдрич. форму. Диаметр нижнего ныряла пресса 1,25 л, верхнего—0,67; ходвер-хнего 2,4 м, нижнего—1,33 метров Наибольшее давление—

790 aim; оно достигается работойтрех-цилиндрового насоса, действующего от мотора в 501Р. Слитки находятся под давлением 4—7 ч.; начинается прессование через 15—60 мин. по окончании разливки (крупные слитки требуют большего временидля образования толстой твердой оболочки). Скорость разливки стали (специальной) около 0,8 т/мин. На фигуре 2 приведены детальные размеры излолгнпцы, поддона и конца верхнего ныряла.

Лит.: Чернов Д. К., Исследования, относящиеся до структуры литых стальных болванок, П., 1915; Howe Η. М., Metallurgy οϊ Steel, р. 155— 163. Ν. Y., 1890; Harmet H., The Compression of Steel by Wire-Drawing During Solidification in the Ingot Mould, «Journ. of the Iron a. Steel Institute», L., 1902, 11, p. 146—214; H e у u E. u. В a u e r O., Mitteilungen aus dem kdnigl. Materialpriifungsamt, zu Grass-Lichterfelde, West, 1912, v. 30, p. 1—76; Kri! A., «Journ. of the Iron a. Steel Institute», L., 1930, 11, p. 13—28. M. Павлов.