> Техника, страница 73 > Припои и паяние

> Техника, страница 73 > Припои и паяние

Припои и паяние

Припои и паяние. Паяние—один из технических процессов соединения частей металлич. изделий при помощи расплавленных металлов или сплавов, называемых при“

Фигура 19.

поями. Рабочий процесс паяния состоит из следующих операций: 1) механической подготовки изделий при помощи припасовки и очистки, 2) подогрева места пайки до рабочей температуры, 3) удаления окислов и других загрязнений при помощи флюсующих веществ, 4) ввода припоя, его плавления и схватывания, 5) застывания припоя, охлаждения места пайки, G) последующей механической обработки, заключающейся в очистке и шлифовке или, в случае надобности, в отжиге и проковке места пайки. Последовательность и способы производства этих операций обусловливаются ходом процесса соединения расплавленного припоя с твердым спаиваемым предметом. Необходимо в каждом случае прежде всего поддержание установленной для данного процесса паяния ί°. В связи с высотой рабочей 1° процессы паяния делятся на две основные группы: мягкое паяние и твердое паяние. Мягкая пайка в общем не выдерживает слишком сильных напряжений, твердая же пайка в большинстве случаев является в этом отношении гораздо более надежной. Мягкое паяние тяжелых металлов происходит при ί° ниже 300°, твердое—при 1°выше 700°. Для легких металлов разница рабочих температур не столь велика, что видно из приведенных ниже данных.

Мягкое паяние тяжелых металлов оловянными припоями..190—310°

Мягкое паяние легких металлов них сплавов специальными припоями.. 250—450°

Твердое паяние легких металлов и их силанов специальными припоями. 550—630°

Твердое паяние тяжелых металлов серебряными припоями.. 700—850°

Твердое паяние тяжелых металлов латунными припоями.. 850 —950°

Твердое паяние тяжелых металлов припоями с большим содержанием меди.>1 000°

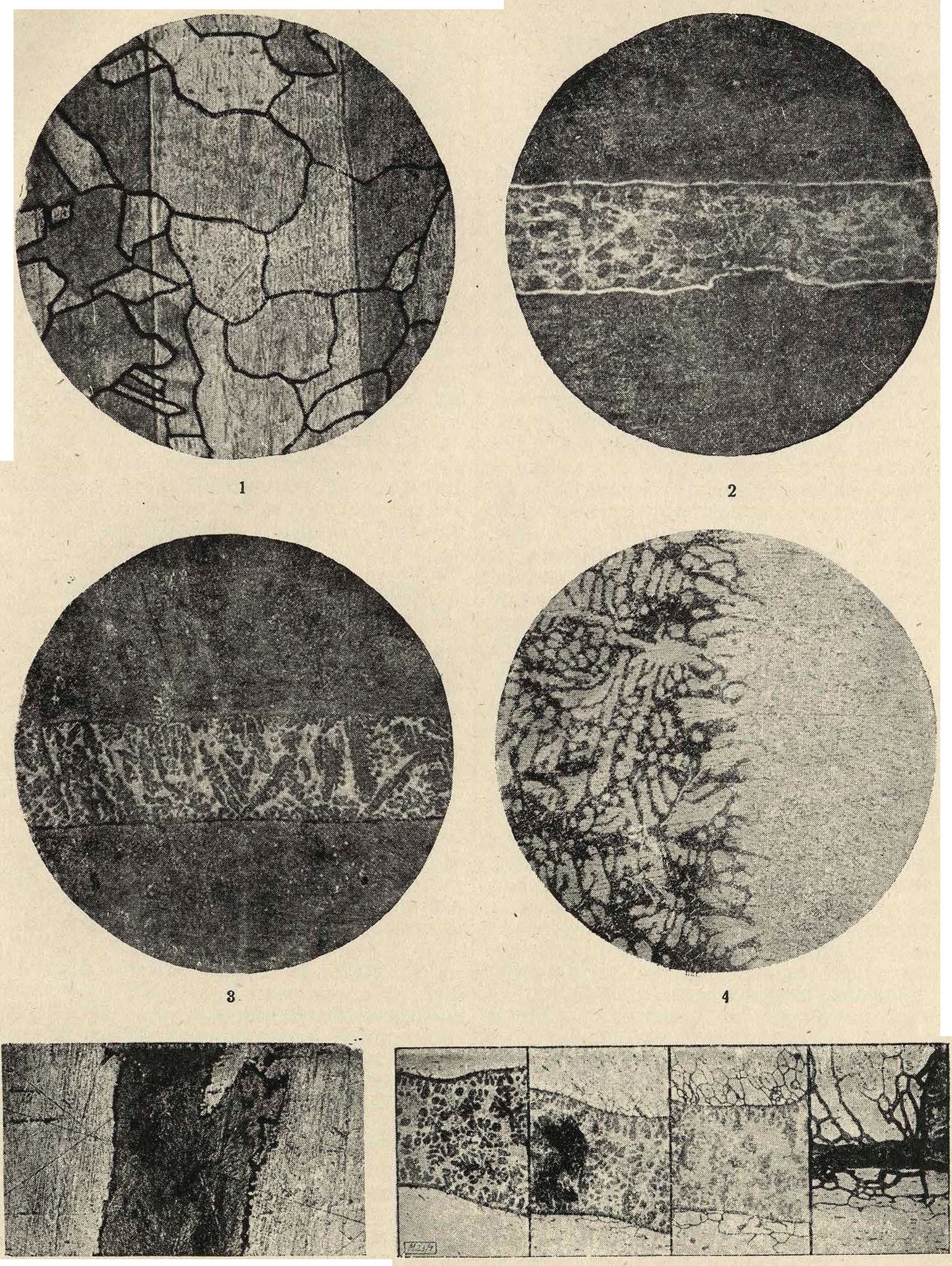

Теория процесса паяния. В тот момент, когда жидкий припой смачивает спаиваемый предмет, последний начинает растворяться в расплавленной массе припоя. Согласно физико-химич. законам подобного процесса растворения в месте соприкосновения мгновенно образуется очень тонкий слой насыщенного раствора, из которого растворенные частицы сравнительно медленно диффундируют в остальную жидкую массу припоя. Таким образом для этого периода процесса паяния характерной величиной является скорость диффузии частиц твердого спаиваемого предмета в жидкий припой. Припой следовательно должен обладать способностью растворять определенные количества твердого спаиваемого предмета, без чего паяние становится невозможным. Одновременно с диффузией твердого металла в жидкий припой имеет место и диффузия в обратном направлении, а именно отдельные частицы жидкого припоя проникают в твердый металл. Этот второй процесс происходит с гораздо меньшей скоростью, нежели первый, но продолжается и по застывании припоя. Обоими этими процессами определяется характер образующейся в переходной зоне структуры, а вместе с тем и механические свойства места пайки. Образование структуры промежуточного слоя между припоем и спаиваемым предметом может происходить трояким путем. 1) Происходит образование структуры твердых, растворов; эта структура является наиболее желатель ной в виду ее крепости и стойкости против коррозии. На вкл. л. 1 показан шлиф твердой пайки меди латунным припоем (63% Си). Кристаллы припоя в данном случае проникли в спаиваемый предмет. Подобные пайки, несмотря на успехи автогенной сварки меди, и в настоящее время применяются очень часто и дают прекрасные результаты. 2) Образуются химич. соединения; т. к. кристаллы таковых б. ч. хрупки и склонны к коррозии, то подобного рода пайка в общем менее доброкачественна. Тем не менее пайки с последней структурой применяются довольно часто; таково например мягкое паяние меди или железа оловянным припоем. На вкл. л. 2 показан шлиф места пайки меди оловянным припоем. Между припоем и медью видна на рисунке белая полоса, состоящая из кристаллов Cu3Sn. 3) Зона диффузии состоит из сплава припоя со спаиваемым предметом, причем по застывании снова выделяются кристаллы первоначального рода. На вкл. л.3 показана пайка пинка чистым оловом в качестве припоя. Олово при паянии растворило большое количество цинка, и по застывании припой представляет собой уже сплав цинка с оловом. К пайкам с подобного рода структурой в общем нельзя предъявлять таких высоких требований, как при структуре со смешанными кристаллами. Продолжающееся по застывании припоя, в особенности при высоких ί°, взаимное проникание друг в друга участвующих в процессе материалов можно использовать для последующего улучшения места пайки, если только процесс протекает с достаточной быстротой, и получающиеся при этом кристаллы обладают соответствующими механич. качествами. Опираясь на это обстоятельство, удалось например разработать подходящий способ паяния предназначаемых для высоких напрязкений стальных частей, а именно крышек для цилиндров в моторах Дизеля. Эти крышки паяются при t° 1 200° в атмосфере водорода припоем, состоящим из 64% меди, 25% никеля и 11% цинка, затем они отжигаются, причем место пайки практически приобретает структуру соседних частей.

Флюсующие вещества. Одним из главных условий для того, чтобы описанные выше процессы диффузии имели месте, является полное смачивание всей поверхности места паяния припоем. Последнее же возмозкно только в том случае, если между обоими металлами не будет никакого другого постороннего вещества, вро- с=,--.0 де например пленки окиси. Однако, фиг· * фиг· 2·

как известно, за исключением благородных металлов все остальные металлич. вещества на воздухе при высокой ^покрываются такой пленкой. Этот слой необходимо во время процесса паяния разрушить и удалить, а также принять меры против образования такой пленки вновь. Все это достигается при помощи флюсующих средств—веществ неметаллического характера, б. ч. солей, обладающих свойством растворять окислы. Действие флюсующих веществ показано на фигуре 1 и 2. Если на раскаленный железный лист налить каплю жидкого олова, то последняя будет лежать на листе, не схватываясь с ним

(фигура 1), но если покрыть эту каплю соответствующим флюсующим веществом, то капля расплывается, смачивает лист и схватывается с ним (фигура 2). Свойства поверхности припоя и спаиваемого предмета имеют для смачивания и схватывания решающее значение. Для содействия процессу паяния флюсующие вещества должны между прочим удовлетворять следующим требованиям. Они должен быть жидкими при рабочей ί° и при этом легко и равномерно разливаться по всему месту пайки; вместе с тем во время рабочего процесса флюс должен полностью выступить на внешнюю поверхность припоя, как только последний схватился со спаиваемым предметом; если в месте пайки остаются частицы флюсующего вещества, то это всегда ведет к ухудшению механич. свойств пайки, а очень часто и к коррозии. При применении припоев из тяжелого металла полное отделение металла от флюсующего вещества облегчается уже значительной разницей между их уд. в., например уд. в латуни и оловянного припоя больше 7, тогда как уд. в флюсующего вещества 2—3. При паянии легких металлов, уд. в которых не превышает 3, для полного выделения флюсующего вещества требуется еще и достаточно большая разница в поверхностных натяжениях флюсующего вещества и расплавленного металла. Помимо этих свойств от флюсующего вещества требуется гл. обр., чтобы оно своевременно и полностью растворило имеющиеся в месте пайки окислы и сторонние примеси. Этот процесс растворения должен быть закончен к моменту ввода жидкого припоя на место пайки. Растворение окислов вместе с тем не должно происходить и слишком рано (например уже при обыкновенной t°), т. к. в подобном случае действие флюсующего вещества будет слишком быстро исчерпано. Т. о. действие флюсующего вещества должно иметь место при I° на несколько градусов ниже рабочей t°. Эта т. н. действенная t° является для большинства процессов паяния весьма важным фактором, от которого часто зависит успешный результат всей работы.

Укажем теперь вкратце наиболее существенные вещества, служащие для приготовления флюсов. Т. к. металлические окислы являются б. ч. основаниями, то прежде всего необходимо нейтрализовать их при помощи к-т. Для этого преимущественно пользуются борной к-той, которая в холодном состоянии представляет о-борную кислоту; при нагреве она теряет содержащуюся в ней воду и в расплавленном состоянии (при 1° выше 600°) представляет соединение В203 с сильно кислотными свойствами. С оки места пайки она образует жидкие бораты. Наиболее часто из соединений бора применяется бура (биборат натрия—Na2B407 · 10 Н20). При нагреве бура, набухая, теряет свою кристаллизационную воду и плавится при 741°. В жидком состоянии бура действует как смесь борной кислоты и метабората натрия (Na2P>407=2 NaB02 · Β2· 03). Химически деятельной является при этом главным образом свободная триокись бора. С этим связано разное применение борной кислоты и буры на практике. При равном содержании бора бура в состоянии растворить только половину окисла сравнительно с борной кислотой, вследствие чего для выполнения пая ния приходится брать буры по весу гораздо больше, чем борной к-ты, причем на месте пайки получаются толстые слои отходов. Бораты затвердевают как стекло с соответствующей степенью твердости, что затрудняет удаление отходов. Подобные твердые корки являются характерным признаком всех флюсов, изготовленных из буры. Однако не всегда можно заменить буру чистой борной кислотой. Несмотря наболев высокую 1°пл, буры, действенная <° последней ниже, чем у борной к-ты. Часто применяются смеси из буры и борной к-ты, притом гл. обр. с перевесом в сторону содержания буры. Если в настоящее время все больше перестают применять чистую буру и вместо нее пользуются смесями, иногда очень сложными, с борной к-той и другими веществами, то главная причина этого заключается в том, что в месте пайки помимо нормальных окислов часто попадаются также и небольшие количества окислов или аналогичных веществ, образующихся из непредвиденных включений, имеющихся в сплавах. Количество этих веществ, вредно отражающихся на процессе паяния, химически установить б. ч. не представляется возможным. Опыт показал, что смеси флюсующих веществ сложного состава в общем обладают большей способностью растворения в отно-шепии всяких неожиданных примесей, нежели чистая бура. К материалам, применяемым для этой цели, относятся еще фосфорнокислые соли натрия и натрия-аммония; известную роль играют и хлористые соединения, как поваренная соль, хлористый калий и хлористый барий. Основным материалом для изготовления флюсующих веществ с низкой действенной Г, применяемых гл. обр. для мягкого паяния, является хлористый цинк; последний входит в состав паяльной воды либо самостоятельно либо в смеси с хлористым аммонием. Чистый хлористый цинк плавится при 283°; прибавка хлористого аммония понижает t°nK (при 27% содержания последнего—до 179°). Особенным требованиям должны отвечать флюсующие вещества, применяемые при паянии алюминия. Т. к. этот металл плавится при 658°, то смеси из боратов с их высокой действенной t° оказываются в данном случае непригодными, равно как и флюсующие вещества из хлористого цинка, которые вообще не в состоянии растворить пленку окиси алюминия. На практике для паяния алюминия оказались подходящими гл. обр. смеси из фтористых и хлористых соединений—фтористый натрий и фтористый калий и реже фтористый литий, фтористый кальций и криолит. Все эти соли, равно как и большинство смесей из них, имеют более высокую, нежели алюминий, и поэтому применять их в качестве флюса в чистом виде не представляется возможным; их понижается путем прибавки соответствующих количеств хлористых соединений. В результате опытов получились применяемые в настоящее время смеси, главную часть которых составляют хлористые соединения (хлористые натрий, калий, литий и кальций) и только около 10%—фтористые соединения.

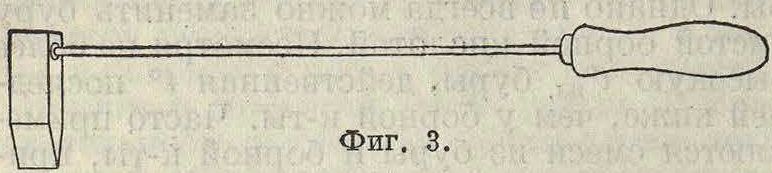

Паяльные инструменты. Для нагрева места пайки до рабочей t° необходимо передать ему определенное количество тепла. Эта передача тепла производится либо при помощи пламени либо через посредство паяльника. Паяльник состоит из куска металла—обыкновенно меди,—укрепленного на стержне с рукояткой. Существуют два главнейших применяемых на практике типа паяльников: паяльник молоткового типа (фигура 3) снабжен обыкновенно лезвием,

а прямой паяльник (фигура 4)—острием. Последний применяется главным образом для паяния в малодоступных местах, где работа молотковым паяльником не представляется возможной. Обычно вес паяльникα= 250-Э 1 000 г. Т. к. паяльник должен служить для аккумуляции и затем для отдачи тепла, то в этом отношении тяжелый паяльник являет-

Фигура 4.

ся более выгодным, нежели легкий, однако слишком большой вес затрудняет работу. Паяльник никогда не нагревается выше <° начала красного каления, в связи с чем он в свою очередь может нагреть место пайки“ также только до сравнительно невысокой ί°. Так как паяльник является очень хорошим проводником тепла, то передача им тепла месту пай- о^ ки происходит воо -

Ж

ж

О i 2 3$ S 6 7 8 9 to II мин Фигура 5.

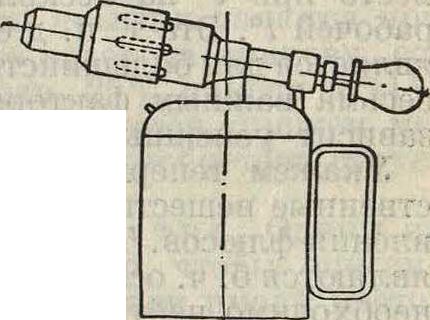

очень быстро, в особенности ес- т ли наконечник паяльника сна- гоо -бжен достаточным колич. оловянного припоя, который образует как бы металлич. мост от паяльника к месту пайки. Указанное обстоятельство является большим преимуществом паяльника сравнительно с паяльным пламенем в тех случаях, когда вблизи места пайки должны находиться легко воспламеняющиеся материалы. С обыкновенным паяльником работают периодически (время нагрева и пайки). Вид температурной кривой в течение каждого периода показан на фигуре 5. Кривая показывает, что время, необходимое для подогрева паяльника, больше того промежутка времени, в течение которого можно им паять. Для устранения этого недостатка стали изготовлять паяльники с приспособлениями для подогрева, способствующими длительному поддержанию в паяльнике необходимой <°, в связи с чем получается возможность производить паяние без перерыва. Имеется много разных конструкций подобных паяльников. Подогрев их производится либо горючими газами (фигура 6), либо жидкими горючими, либо же электричеством. Паяльник применим, как указано выше, для передачи сравнительно небольших количеств тепла и для получения на месте, пайки, невысоких t°, не выше. 300°.

ί Фиг.

Он пригоден гл. обр. для мягкого паяния тяжелых металлов оловянным припоем или еще более легкоплавкими припоями при не очень больших толщинах спаиваемых предметов. Для работы же с более тугоплавкими сортами оловянных припоев он уже непригоден и должен быть заменен паяльным пламенем, получаемым от сгорания газообразных веществ. Передача тепла при применении паяльного пламени производится уже не при помощи хорошо проводящих тепло металлов, а через газы, к-рые, как известно, являются гораздо худшими проводниками тепла. Передача тепла к месту пайки требует в данном случае значительного времени, что в связи с более высокой степенью проводимости спаиваемого металла ведет к сильному подогреву не только места пайки, но и соседних с ним частей; последнее может вызвать нежелательные изменения в свой-

Фигура 7.

ствах материала. Степень нагрева соседних с местом пайки частей зависит не только от сообщаемой этому месту t°, но и от рода паяльного пламени. Чем выше 1°пл± припоя, тем горячее должен быть пламя, чтобы соседние с местом пайки части нагрелись возможно меньше. Пламя сравнительно слабой интенсивности дают паяльные лампы. Они работают на каком-либо жидком горючем (, бензин, бензол или керосин), и конструкция их зависит от рода последнего. Лампа, сконструированная для определенного горючего, б. ч. непригодна для какого-либо другого, например овую лампу нельзя использовать для бензина вследствие возможного в этом случае а. Во всех остальных отношениях работа лампой по представляет никаких опасностей, если только она надежно изготовлена и если выполняют все установленные для этой лампы правила употребления. Работа этих ламп базируется на превращении горючего в газ, которюй через сопло выходит наружу, смешивается с воздухом и образует широкое, заостренное пламя не очень высок, интенсивности. Паяльные лампы пригодны для мягкого паяния в тех случаях, когда паяльник оказывается недостаточным, а также для мягкого паяния алюминия и для твердого паяния тяжелых металлов. Для твердого паяния алюминия такие лампы, наоборот, непригодны, так как пламя для этого слиш; ком широко и недостаточной Г. На фигуре 7 представлена небольшая паяльная лампа, Для получения горячего пламени требуется прежде "всего основательное смешение горючего с воздухом или чистым кислородом. При применении какого-либо газа в качестве горючего, то есть когда отпадает на1· добность в обращении жидкого горючего в газ, подобная операция не представляет затруднений. Простейшей горелкой, пригодной в данном случае, является горелка Бунзена (смотрите Бунзена горелка).

Более высоким требованиям удовлетворяют паяльные приборы, в которых воздух подводится к газу под давлением. Простейшей формой такого прибора является известная паяльная трубка (фигура 8), ко-.

Припои и паяние

1. Твердое паяние меди латунным припоем,×150.

2. Мягкое паяние меди оловянным припоем, χ 150.

3. Мягкое паяние цинка чистым оловом,×150.

4. Твердое паяние алюминия богатыми алюминием припоями

5. Паяние алюминия чистым кадмием,×150.

6. Глубокая диффузия при мягком паянии алюминия при длительном нагревании. т. 3,

г торая в настоящее время употребляется для твердого паяния лишь очень малых предметов. Паяльная трубка послужила началом для развития горелок с дутьем, в которых необходимый воздух подается вентилятором под давлением в 200—700 миллиметров вод. столба. На фигуре 9 изображен паяльный ,пригодный для смеси светильного газа с воздухом или смеси ацетилена с воздухом. При

Фиг.

С

Газ

С

Воздух под давлением.

Фигура 9.

работе ом, по размерам соответствующими величине спаиваемых предметов, можно нагревать места пайки до ί°~ 1 000°, то есть ими можно производить все встречающиеся на практике работы по твердому паянию. Во всяком случае развитие техники твердого паяния не остановилось на указанных работающих смесью газа и воздуха паяльных ах, и в этой области исцользован весь тот опыт, к-рый накапливался за последние три десятилетия при конструкции сварочных горелок. Кроме паяльных ов для твердого паяния

Г ФПГ. 10.

применяют особые горелки (фигура 10), работающие смесью светильного газа и кислорода и по своей мощности значительно превосходящие обыкновенные паяльные ы. Для твердого паяния все в большей мере стали применять и сварочную горелку, работающую смесью ацетилена или паров бензола с кислородом.

Выбор горелки помимо требований, которые ставит всякая определенная паяльная работа, зависит прежде всего от тех вспомогательных средств, которыми располагает предприятие, и от цены, по которой можно получать то или другое горючее.

Паяние тяжелых металлов.

1) Мягкое паяние тяжелых металлов производится б. ч. при помощи припоев из свинца и олова (оловянными припоями). Диаграмму состояния сплава свинец-олово см. Спр. ТЭ, т. II, стр. 174. Оба металла образуют эвтектику при содержании олова в 63% с точкой плавления в 181°. Подобные сплавы, применяемые в качестве припоев, приведены в таблице 1. В главнейших из них (№№ 1—6) содержание олова 25—

Таблица 1.—Мягкие припои.

| Состав в% | Плавится при (° | ||||||

| № | Sn | РЬ | Bi | Cd | Начало плавле ния | Конец плав ления | Применение |

| 1 | 25 | 75 | _ | 181 | 305 | Для паяния пламенем | |

| 2 | 30 | 70 | — | — | 181 | 300 | 1 Для грубых жестяничн. ра- |

| 3 | 33 | 67 | — | — | 181 | 290 | 1 бот, цинк, листов и тому подобное. |

| 4 | 40 | 60 | — | — | 181 | 275 | Для латуни и белой жести |

| 5 | 50 | 50 | — | — | 181 | 240 | То же |

| 6 | 60 | 40 | — | — | 181 | 195 | Для тонких массовых паек |

| 7 | 90 | 10 | — | — | 181 | 215 | Для внутренних паек в кон- |

| 8 | 25 | 25 | 50 | — | 93 | — | сервных коробках |

| 9 | 25 | 12,5 | 50 | 12,5 | 60 | Для паяния чистого цинка и тому подобное. | |

60%, и для этих пределов сохраняет силу общее положение, что припой плавится тем легче, чем больше олова он содержит. Во всяком случае все припои начинаютпереходить в жидкое состояние уже при t° в 181°, в связи с чем пайки, произведенные при помощи таких припоев, нельзя подвергать каким-либо напряжениям при t° выше 181°. Этими оловянными припоями паяют почти все тяжелые металлы и сплавы. Для более твердых материалов крепость места пайки определяется родом примененного оловянного припоя, к-рый является самой мягкой составной частью шва. Сопротивление на разрыв места пайки равняется 6—8 килограмм/мм2 и возрастает с содержанием олова. Для изготовления оловянных припоев нередко применяют сплав (по-нем. Mischzinn), в котором содержание сурьмы достигает нескольких процентов. Подобные припои обладают несколько большей крепостью, нежели чистые сплавы из олова и свинца. Надо однако заметить, что содержание сурьмы в припое далеко не для всех спаиваемых материалов повышает прочность места пайки; например если при паянии меди наличие в припое сурьмы повышает прочность места пайки, то при паянии латуни сурьма такого влияния уже не оказывает, а при паянии железа даже понижает прочность места пайки. Мягкие припои применяются б. ч. в форме палочек, а в особенных случаях также в форме проволок. Часто применяется паяльная проволока с помещенным внутри нее флюсом; затем применяют также пасту из порошкообразного припоя в смеси с флюсующим веществом. Общеупотребительным флюсующим веществом для мягких припоев является паяльная вода, то есть хлористый цинк и хлористый аммоний. Так как однако хлористый цинк отличается гигроскопичностью и в случае неудаления его из места пайки может впоследствии привести к коррозии, то подобные флюсующие вещества нельзя применять во всех случаях паяния. В особенности запрещается применение хлористого цинка и нашатыря при паянии электрических измерительных инструментов, т.к. применение этих веществ связано с опасностью появления впоследствии медянки на тонких медных проволочках инструмента, а в связи с этим и возможностью полной порчи последнего. Для подобных тонких паек в качестве флюсующих веществ применяются преимущественно органические вещества, как канифоль, глицерин и тому подобное. Эти материалы при (° паяния растворяют окислы так же хорошо, как и хлористый цинк;

правда, процесс паяния происходит при этом несколько медленнее. Для паяния меди и никеля, равно как и их сплавов— латуни, бронзы и нейзильбера—применяют предпочтительно припои №№ 4 и 5 с 40—50% олова, допускающие применение обыкновенного паяльника. Для очень топких паек можно применять также припой № 6 с 60% олова. Так как медь и ее сплавы обладают значительно более высокой прочностью, нежели оловянный припой (20 — 90 килограмм/мм2)

то паяние этих материалов б. ч. производят внахлестку, с большой площадью перекрытия, в связи с чем напряжение на растяжение и сжатие переводится в напряжение срезывания, что обеспечивает большую прочность пайки. Типичным соединением подобного рода является паяние медных проволок в кабельном башмаке. Сплавы меди и никеля паяются таким же образом, как и чистая медь. Связующая способность припоя проявляется в данном случае не столь интенсивно, но все же можно получить хорошие результаты. Только алюминиевую бронзу нельзя паять оловянными припоями; также и с железом оловянный припой схватывается значительно медленнее, нежели с медью, вследствие чего железо перед паянием лудят. Особенное значение имеет паяние белой жести, идущей на изготовление консервных коробок. Паяние подобных коробок производится при помощи специальных машин. Для внешних швов на коробках применяют 60%-ный оловянный припой (№ 0), а для внутренних — 90%-ный (№ 7). Последнее необходимо в виду нежелательности соприкосновения пищевых продуктов со сплавом, содержащим много свинца, и могущего произойти в последнем случае отравления. Для грубых жестяничн. работ с оцинкованным или луженым железом применяют оловянные припои с содержанием олова только в 25—33% (N»№ 1—3). Эти припои обладают более высокой ί°Μ. и поэтому непригодны для тонких работ, но вполне удовлетворяют требованиям грубой жестяничной работы в строительстве. Способность железа к паянию убывает с возрастанием содержания углерода. Чугун плохо схватывается либо даже вовсе не схватывается с оловянным припоем. В случае особой надобности можно достичь результатов при помощи особенно сильной паяльной воды. Паяние цинка применяется в большом масштабе в кровельном деле; преимущественно пользуются 33%-ным оловянным припоем (№ 3). Характерным в данном случае является успешное применение соляной кислоты в качестве флюсующего вещества. Указанная кислота при соединении с цинковым листом очищает его, образуя при этом хлористый цинк, к-рый при пайке выполняет присущие ему функции флюса. Паяние свинца оловянным припоем производят очень редко, так как свинец нормально сваривают при помощи водорода или светильного газа. Паяние олова оловянным припоем (№ 6) требует осторожности и навыка. В этом случае, как и при всех других работах, где требуются довольно низкие ί°, к оловянному припою прибавляют кадмий и висмут, что может попизить 1°пл_ сплавов до 60° (табл. 1, №№ 8—9). Переход подобных припоев в жидкое состояние происходит со значительно меньшей интенсивностью, т. к. флюсующие вещества при таких низких t° действуют медленно. Тем не менее имеется целый ряд областей, в которых подобные припои находят применение, как например паяние закаленных стальных деталей, которые нельзя нагревать до t° свыше 100°.

2) Твердое паяние тяжелых металлов применяется в тех случаях, когда к месту пайки предъявляют более высокие требования в отношении крепости или ус тойчивости против 1°. Паяние производится большей частью при t° свыше 700°. Подогрев места пайки до указанной t° производился раньше исключительно на огне горна, в последнее время стали применять для твердого паяния описанные выше типы горелок. Применяемые для твердого паяния флюсующие вещества изхютовляются почти исключительно на базе соединений борной кислоты, причем для паяния, производимого при более высоких <° (выше 850°), выгоднее применять смеси с избытком борной к-ты, а при более низких 1°—смеси преимущественно из буры (смотрите выше). В табл. 2 приведен ряд сплавов, служащих типичнымитвердымн припоями. Наиболее существенными из них являются сплавы медь-цинк с присадками других металлов или без таковых. Многообразное применение имеет сплав с 63% меди (№ 1), известный под названием мягкая латунная проволока, равно как и сплав с 60% меди (№ 2), выпускаемый на рынок либо в виде проволоки либо часто в крупинках. Сплавы, более богатые цинком, менее пригодны для изготовления в виде проволок и потому б. ч. применяются в форме крупинок. В последнее время латунные припои с большим содержанием меди начали изготовлять с небольшой присадкой кремния, что делает паяные швы более плотными и прочными. Подобные припои известны на рынке под не совсем удачно выбранным названием сварочной брон-з ы (№ 7). Присадка олова (№№ 8—10) понижает ί°„. припоя и окрашивает сплав в серый цвет. Олово кроме того повышает твердость и хрупкость сплава. Присадка никеля окрашивает латунь в белый цвет. Сплавы с присадкой никеля образуют группу аргентановых припоев (№№ 11—14). Иногда в качестве припоя употребляется и обыкновенный нейзильбер. Главными составными частями серебряных припоев являются медь и цинк, содержание же Ag колеблется в очень широких пределах (№№ 15— 26). Припои с большим содержанием серебра, равно как и золотые припои (№№ 27— 31) применяются почти исключительно в ювелирном деле.

С введением автогенной сварки меди область применения твердого паяния последней чрезвычайно сузилась, и в настоящее время к этому способу соединения прибегают преимущественно еще только для выполнения соединений внахлестку. Для более грубых работ пользуются в данном случае латунными припоями (X»N« 1—3) и специальной латунью с содержанием кремния (№ 7). Для паек, не требующих последующей обработки, или где таковая обработка не может быть выполнена, применяются серебряные припои. Более высокая их стоимость компенсируется б. ч. с избытком экономией на обработке и большей легкостью в выполнении процесса паяния. Толстые электрические медные провода, например провода трамвайные, паяют чистым серебром. Медные сплавы (латунь, томпак, ротгус и бронза), плавящиеся при более высоких t°, паяют латунными припоями (№К> 4—6). Крепость подобных паек составляет в среднем 20 килограмм/мм2 и в общем возрастает с повышением в припое содержания меди. При сравнительно небольшой раянине между

| № | С | 0 с | Т | а в | в | % | Темп-ра |

П р и м е ч а и и я | |||

| Си | Zn | Si | Sn | Ni | Ag | Cd | Au | плавл. | |||

| А. Латунные припои | |||||||||||

| ‘i | 63 | 37 | — | - | 920 | Латунная проволока для паяния меди, никеля, сгалн. серого чугуна | |||||

| 2 j | 60 | 40 | - | - | - | 900 | В проволоке или крупинках для паяния меди | ||||

| 3 | 54 | 46 | - 1 - | _ i _ | - | - | 880 | Твердый припой для меди | |||

| 4 | 51 | 49 | - | - | — | - | 860 | Твердый припой для медных сплавов, стали, серого чугуна | |||

| δ | 45 | 55 | - | — | - | - | 835 | Твердый припой для медных сплавов, стали | |||

| 6 | 42 | 58 | - | _ | - | - | - | 820 | Твердый припой для медных сплавов | ||

| 7 | 63—59 | Оста ток | 0,5 | 1,5 | - | — | 900 | Сварочная бронза, специальная латунь для паяния меди, серого чугуна | |||

| Б. П р и и о и — | медь-цинк-о л оно | ||||||||||

| 8 | 54 | 45 | 1 | 870 | ] | ||||||

| 9 | 51 | 44 | - | * | - | 850 | Белые припои для нейзильбера | ||||

| 10 | 48 | 42 | - | 10 | 810 | ||||||

| в | . Припои — медь- | ц и н к - и и к е л | ь (аргеитановые припои) | ||||||||

| 11 | 35 | 56,5 | - | 8,5 | — | — | — | 871 | 1 | ||

| 12 | 38 | 50 | - | 12 | - | - | «10 | Аргеитановые припои для стали | |||

| 13 | 38 | 47 | — | - | 15 | - | - | - | 990 | j | |

| 14 | 60—6δ| 18—23 | - | 12—22 | — | 1 000

и больше |

Нейзильберовая проволока для паяния никеля | |||||

| Г. Серебряные | припои | ||||||||||

| 15 | 50 | 46 | - | - | — | 4 | - | 855 | |||

| 16 | 50 | 42 | - | 8 | - | 830 | >Для паяния меди, бронзы и латуни | ||||

| 17 | 43 | 48 | - | - | 9 | - | 820 | ||||

| 18 | 36 | 52 | - | - | 12 | — | 785 | J | |||

| 19 | 40 | 35 | - | 25 | 765 |

j-Для паяния меди, бронзы, латуни и стали | |||||

| 20 | 30 | 25 | — | 45 | - | 720 | |||||

| 21 | 35 | 15 | - | — | — | 50 | - | — | 730 | Для паяния никеля | |

| 22 | 21 | 14 | - | 50 | 15 | - | - | Эмальерный припой | |||

| 23 | 24 | 13 | 63 | ||||||||

| 24 | 20 | 15 | — | 65 | - | — | 695 | Для паяния серебра 800 и 900 %0- ной пробы | |||

| 25 | 20 | 5 | 65 | 10 | 745 | ||||||

| 26 | i 20 | 10 | 70 | 680 | j | ||||||

| Д. 3 о л о | тые припои | ||||||||||

| 27 | ia | 1,6 | - | - | - | 25 | 7,4 | 50 | 752 | Припой для зуботехнич. работ | |

| 28 | 17,5 | 2,5 | — | — | 11,5 | 10 | 58.5 | 740 | 14-к припой | ||

| 29 | 1 10,4 | 1,5 | — | - | 6,2 | 6,9 | 75 | 810 | 18-к припой | ||

| 30 | 5 | 1,4 | — | — | - | 4 | 6,3 | 83,3 | 850 | 20-к припой | |

| 31 | j 28 | 2,2 | - | - | 40 | 9,8 | 20 | 756 | Припой для починок | ||

Фигура 11.

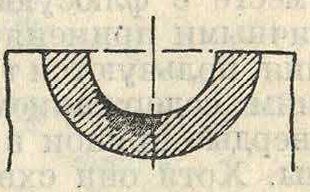

упомянутых медных сплавов и латунных припоев паяние последними является уже несколько затруднительным, в связи с чем для более сложных и тонких работ применяют серебряные припои, выбор которых находится в связи с требуемой окраской и прочностью. Припои с 20 — 30% серебра (№ 19) особенно быстро протекают по шву и дают очень чистые пайки. Прочность их также на несколько кг/мм2 выше, чем при паянии обыкновенными латунными припоями. Для никеля и его сплавов твердое паяние еще до сравнительно недавнего времени являлось единственным серьезным термин, способом соединения, т. к. автогенная сварка в применении к этому металлу стала развиваться только в самые последние годы. Так как сварка никеля все же прививается еще очень медленно, то твердое паяние для него сохраняет пока еще полное значение. В случае, если цвет места пайки не имеет значения, применяется обыкновенный латунный припой с возможно малым содержанием цинка, то есть сплав № 1. Если же место пайки должен быть цвета никеля, то следует применять содержащие никель аргентановые припои, но с небольшим содержанием цинка, например № 14. В этом случае имеют значение серебряные припои, в особенности № 21. Крепость твердых паек никеля достигает 30 килограмм/мм2 и выше. При постройке аппаратов для молочной и текстильной промышленности прибегают к соединению комбинированным швом (фигура 11), а именно наружную часть шва сваривают автогенным способом,а образующийся с внутренней стороны паз заполняют серебряным или нейзильберовым припоем. При этом способе прочность пайки обеспечивается сваркой, а уплотнение и стойкость в отношении коррозии—введенным изнутри в шов припоем. Дляпаяния никелевых сплавов имеют силу те же основные положения, что и для паяния чистого никеля. Нейзильберовые сплавы (например черенки ножей) паяются припоями №№ 8—10, носящими название белых припоев. Литое железо (сталь) является тем именно материалом, в отношении которого автогенная сварка нашла себе самое широкое применение. В связи с этим твердое паяние не имеет для этого материала особого значения, тем не менее на практике встречается ряд случаев, когда твердое паяние следует предпочесть сварке и именно везде, где необходимо, чтобы связующий материал заполнил глубокие пазы, например при изготовлении велосипедных рам, где приходится соединять вставленные одна в другую трубки(фигура 12). Так как применяемые в данном случае стальные трубки имеют очень тонкие стенки, то, как показала практика, при автогенной сварке материал часто пережигается, что также побуждает отдавать здесь предпочтение твердому паянию. Для твердого паяния велосипедных рам применяются различные способы нагрева и разные приемы работы. В одних случаях для соединения труб применяется способ погружения, заключающийся в том,

Фигура 12.

что трубы, обмазанные флюсующим веществом, погружаются в жидкую латунную ванну. В других случаях место пайки покрывают необходимым количеством твердого латунного припоя, например №№ 4 и 5, и затем нагревают его на горне или при помощи сварочной горелки. Латунный припой обладает замечательно хорошей текучестью и без каких-либо особых мероприятий заполняет паз на глубину 10 сантиметров и больше. Для паяния литого железа находят применение также и серебряные припои, но так как они не обладают способностью к диффузии в такой же мере, как и латунные припои, то прочность получаемых при их помощи паек ниже, самое же место соединения получается более гладким и чистым, что вообще свойственно паянию серебряными припоями. Содержание серебра в подобных припоях (№№ 19—20) сравнительно большое. В тех случаях, когда имеет значение окраска, можно применять также аргентановые припои (Ш· 11—12), но особого значения они не имеют. Чем выше содержание в железе углерода, тем с ббль-шим трудом схватываются припои с материалом. Особенно плохо схватывается обыкновенный латунный припой с серым чугуном, содержащим углерод частично в виде графита. В этом случае припой по окончании пайки нередко частично отскакивает. Для получения удовлетворительных паек в сером чугуне необходимо принимать особые меры для подготовки его поверхности к паянию. Меры эти заключаются в том, что к обычным флюсующим веществам с бурой или борной к-той прибавляют еще особый флюсующий порошок, состоящий гл. обр. из чистого железа, в результате чего поверхность пайки освобождается от графита, после чего обыкновенный латунный припой схватывается с чугуном уже беспрепятственно. Выгоднее однако вместо обыкновенного латунного припоя применять содержащую кремний сварочную бронзу Js« 7. Последняя лучше схватывается и дает более прочную пайку, нежели

| —----- | — |

| у////////, // :*?<&//. "//у//////, | |

Фигура 13.

чистая латунь. Описанный метод паяния в особенности приго-дендля ремонта разбитых тонкостенных чугунных отливок. При этом требуется возможно более точная пригонка частей по линии излома, чтобы шов получился очень тонким. Для частей толщиною в несколько сантиметров этот способ во всяком случае уже непригоден, и для ремонта толстых предметов приходится прибегать к автогенной сварке. Описанный метод твердого паяния применяется в большом масштабе для соединения чугунных труб вместо уплотнения их стыков заливкой свинцом. В этом случае стыки труб спаиваются при помощи так называемого комбинированного шва V-образной формы (фигура 13). При таком шве у припоя имеется большая площадь для диффузии, а разрывные и изгибающие напряжения трубы переводятся частично в более благоприятные напряжения сдвига.

Твердое паяние благородных металлов играет весьма существенную роль в юве-

лирном деле и в художественной промышленности. При паянии обычных серебряных сплавов (800 и 900 пробы) применяют припои с соответственно высоким содержанием серебра (№№ 23—26). Для понижения точки плавления и повышения их растяжимости к этим припоям кроме меди и цинка прибавляют еще и некоторые другие металлы, преимущественно кадмий. При составлении подобных припоев необходимо обращать внимание на то, чтобы сторонние металлы в возможно более высокой мере поглощались серебром, образуя с ним смешанные кристаллы. Это необходимо для того, чтобы шов по своему цвету и по химич. свойствам по возможности не отличался от серебра. В ювелирном деле в связи с целями производства часто применяются припои особого вида, например для изготовления звеньев цепи применяются специальные проволочки, имеющие наружную оболочку из благородного металла, а сердцевину из твердого припоя и флюсующего вещества. Концы изготовляемых из этих проволочек звеньев при нагреве автоматически спаиваются. Для паяния золота пользуютсяспециальными золотыми припоями, состав которых (№№ 27—31) в сильной мере зависит от назначения. Для целей ремонта от припоя требуется низкая t°nX и хорошая текучесть (№ 31). Для зуботехнических работ требуется припой с особенно высокой стойкостью против коррозии (№ 27). При изготовлении новых золотых предметов имеет значение содержание в припое золота, чтобы шов не отразился вредно на пробе всего изделия. Требования к золотым припоям т. о. весьма многообразны; чтобы удовлетворить требованиям, на рынок выпущено большое количество золотых припоев, из которых в таблице 2 указано несколько наиболее типичных.

Паяние легких металлов. Из легких металлов б. или м. широкое технич. применение получили только алюминий и магний. Оба эти металла, как известно, в сильной степени электроположительны и в связи с этим в большой мере доступны химич. воздействиям. Применение алюминия и магния на практике вследствие этого возможно вообще только благодаря тому, что они всегда покрыты тонкой, но плотной пленкой окиси, образующейся вновь после всякой очистки их поверхности. Для получения металлич. связи между припоем и металлом необходимо предварительно уда-. лить эту пленку, что при помощи флюсующих веществ является возможным только при сравнительно высоких t° (выше 500°), так как окись алюминия, равно как и окись магния, плавится при температуре выше 2 000° и с трудом растворяется флюсующими веществами.

1) Мягкое паяние алюминия производится помощью сплавов олово-цинк и кадмий-цинк, так как обыкновенный оловянный припой очень плохо схватывается с алюминием. Кроме этих основных элементов разные имеющиеся на рынке алюминиевые припои содержат частично и нек-рые тяжелые металлы с низкой 1°пл. (как свинец и висмут), равно как и металлы с высокой t°njl. (как медь и серебро) и наконец и самый алюминий. В особенности можно рекомендовать нижеследующие три сплава:

1) 15—50% цинка, остальное—олово, 2) 8— 15% цинка, 5—12% алюминия, остальное— олово и 3) 85% олова и 15% кадмия. Температура плавления этих припоев 170—450°. При выполнении подобных мягких паек t° паяльника бывает достаточна лишь в исключительных случаях, например при паянии фольги и тонких проволок. Обыкновенно место пайки подогревают паяльной лампой или паяльным ом, пока наложенный на это место припой под влиянием высокой t° не расплавится. Затем при помощи проволочной щетки или аналогичного инструмента припой растирают, чтобы на алюминии образовалось хорошо связанное с последним металлическое зеркало. На получившееся таким образом зеркало снова накладывают припой. Описанный способ работы несколько затруднителен, но сравнительно с твердым паянием и сваркой требует так мало навыка и сноровки, что мягкое паяние нередко применяется и там, где вследствие недостаточной стойкости таких паек применять его и не следовало бы. Соответствен- но электропозитивному характеру алюминия при мягком паянии на месте пайки между припоем и алюминием образуются галь-ванич. пары, которые с течением времени приводят к коррозии. Начальная крепость мягких паек, составляющая 4—8 килограмм/мм2, под влиянием коррозии в течение сравнительно короткого промежутка времени значительно понижается. Мягкие пайки алюминия можно предохранить от коррозии лишь полным устранением влияния сырости, что чрезвычайно сильно ограничивает область применения мягкого паяния. Примером применения мягкого паяния алюминия может служить:

1) показанное на фигуре 14 исправление дефектов в отливке вкладыша, 2) исправление дефектов при отливке изделий под давлением, с последующей лакиров-крй таковых, 3) припайка проволок в алюминиевых конденсаторах, место пайки в которых впоследствии покрывается парафином. Подобные пайки производятся при помощи горячего паяльника. Не следует применять мягкого паяния во всех тех местах, которые должны подвергаться сильным напряжениям или влиянию сырости и водных растворов.

2) Твердой паяние алюминия. Для избежания дефектов мягкого паяния алюминия следует применять твердые алюминиевые Припои, то есть те припои, ббльшую часть которых (выше 70%)-составляет, алюминий. Остальную часть сплава составляют металлы—медь, цинк, олово, кадмий, никель, марганец, серебро и кремний. Хорошие алюминиевые твердые припои б. ч. имеют очень сложный состав; 1°пл_ их лежит выше 500°, нередко даже ~600°, то есть лишь сравнительно немногим ниже 1°пл. чистого алюминия, плавящегося, как известно, при 658°. Твердое паяние применяется к катаным и тянутым изделиям из чистого алюминия только при соединениях внахлестку тонкого материала (к листам и проволокам толщЬною менее 3 миллиметров). Более толстые предметы из алюминия свариваются автогенным способом. Областью промышленности, где

S3

Фигура 14.

Т. Э. m. XVII.

твердое паяние применяется уже в течение нескольких десятилетий, является производство из алюминия посуды. Другой областью, в которой твердому паянию отдается исключительное преимущество перед автогенной сваркой, является ремонт алюминиевых отливок. В качестве источников тепла при твердом паянии тонких алюминиевых предметов применяют паяльный (фигура 9), при паянии толстых предметов—сварочную горелку (фигура 10). В качестве флюсующих веществ в данном случае применяют описанные выше смеси, из хлористых и фтористых соединений. Эти смеси оказывают на алюминий химии, воздействие и при обыкновенной темп-ре, вследствие чего необходимо тщательно обмывать, готовый спаянный предмет, чтобы на нем не осталось никаких отходов флюсующих веществ, могущих впоследствии вызвать коррозию. На вкл. л, 4, 5 и 6 показаны микрофотографии шлифов пайки алюминия разными припоями.

3) Паяние магния. Для технического применения магния имеют силу те же общие положения, что и для алюминия, но надо иметь в виду, что магний еще гораздо меньше стоек в отношении влияния атмосферных осадков и водных растворов, нежели алюминий. Мягкое паяние магния производится таким же образом, как и мягкое паяние алю.миния, только конечно припои должны по своему составу соответствовать свойствам магния; они содержат главы, образом кадмий. Пайки магния также мало стойки в отношении коррозии, как и пайки алюминия. Для твердого паяния магния вместе с флюсующими веществами, аналогичными применяемым при паянии алюминия, пользуются твердыми припоями с большим содержанием магния. Алюминиевые твердые припои в данном случае непригодны. Хотя они схватываются с магнием, но получаемые При этом пайки очень хрупки и мало устойчивы в отношении коррозии. Выполнение твердого паяния магния по сравнению с твердым паянием алюминия не представляет никаких затруднений, но следует остерегаться местных пережогов, чтобы не произошло вспышки магния с образованием в предмете дыр.

Лит.: Людер Е., Паяние, его теория и практика, пер. с нем., «Русско-герм. вестник науки и техники», M.—Берлин, 1930, 3—4; SchimpkeP. и. HornH., Praktisches Handbuch d. gesamten Scbweiss-tecimik, В. 1, 2 АиП., B., 1928, B. 2, B., 1926; Bur-styn W., Das Loten, Werkstattbiicher, hrsg. у. E. Simon, H. 28, B., 1928; С 1 a и s W. u. L и d e r E., Loten u. Lot, B., 1927; Werkstofl-Handbuch, Nicht-eisenmetalle, B., 1927. E. Лидер (Берлин).