> Техника, страница 74 > Проверка станков и их испытание

> Техника, страница 74 > Проверка станков и их испытание

Проверка станков и их испытание

Проверка станков и их испытание.

Испытание металлорежущих станков на точность. Все металлорежущие станки м. б. разделены на три основных группы: а) станки простые, предназначенные для обработки основных поверхностей изделия (плоских и цилиндрических); б) станки специальные, предназначенные для обработки специальных деталей или особых, отличных от упомянутых выше;

в) автоматы, производящие помимо обоих движений резания—рабочего и подачи— также и движения установочные как в отношении инструмента, так и в отношении материала или заготовки. На практике границы, разделяющие эти три категории станков, зачастую утериваются. В дальнейшем приведены основные, ведущие принципы испытания станков, но рассмотрены они только лишь в отношении первой основной группы. Применение тех же принципов и методов к любому из встречающихся в практике станков иных типов не вызовет никаких затруднений. Что же касается первой группы станков, то и здесь, при всем различии наименований, типов, назначений и конструкций простых металлорежущих станков, они объединяются рядом наиболее общих признаков, позволяющих не рассматривать принципы проверки каждого их вида в отдельности. Совершенно достаточно разделить весь этот класс станков на две подгруппы: 1) простые станки прямого резания или прямого действия; 2) простые станки непрямого действия. Различие между теми и другими уясняется из следующего: всякая обработка поверхности заключается в снятии с нее ряда параллельных призм с прямолинейной или криволинейной осью, раслолож-.чшых по направлению одной из координат и примыкающих друг к другу по другой. В частном случае обточки, то есть обработки по спирали, каждый виток последней является подобной призмой. Каким образом отделяется эта призма — всем сечением или отдельными элементарными частями—для формы изделия несущественно. Но именно этим определяется разница между обеими подгруппами станков; если призма отделяется сразу и одной режущей кромкой,—налицо станок прямого действия; наоборот, для удаления частями очевидно необходимо ввести нек-рое новое местное «дополнительное» движение резания, отличное от обычных движений — рабочего и подачи. Наиболее подходящим для такого постоянно повторяющегося местного движения является вращательное, позволяющее непрерывную подмену режущей кромки. Такое именно движение и положено в основу всех станков «непрямого» действия, то есть фрезерных и шлифовальных, в которых вращение, именуемое обычно «движением резания», должно рас

сматриваться как дополнительное, тогда как одна из подач (или движений заготовки) должна рассматриваться как нормальное рабочее движение, вторая же—как подача в собственном смысле слова. Придерживаться изложенного метода классификации простых станков выгодно потому, что лишь таким путем может быть до конца доведена аналогия между отдельными типами, позволяющая их полное обобщение. В частности в вопросе испытания станков на точность, где одной из основ правильного решения задачи является умение установить зависимость между дефектом станка и его выражением на изделии, при подобном подходе легко избегается смещение причин дефектов по сходству конструктивных деталей, выполняющих в станках разных наименований совершенно различные функции. Напр. биение или вибрация фрезерующего или шлифующего шпинделя ведет к искажению обрабатываемой поверхности в смысле ее чистоты, совершенно отличному от искажения основных углов изделия, вызываемого биением рабочего шпинделя, то есть такого, вращение которого является одним из основных движений резания. Наоборот, результаты подобной вибрации шпинделя, осуществляющего «дополнительное» движение резания, абсолютно аналогичны дрожанию или вибрации простого резца в станках «прямого резания». Хотя в дальнейшем, где дается ряд отдельных приемов проверки, разделение по только что приведенному признаку отсутствует, поскольку приемы остаются общими для обеих категорий,—все же сказанное следует помнить в целях установления сферы влияния каждого дефекта.

Элементы, подлежащие проверке. Переходя к определению элемен-тов, подлежащих проверке, необходимо иметь в виду следующее: всякая обработка предполагает взаимное перемещение резца и изделия. Очевидно, что для получения точной продукции эти взаимные перемещения должна быть точны. Обычно применяются (смотрите выше) движения элементарные: прямолинейное (возвратно-поступательное) и вращательное. Соответственно этому основными телами, выполняемыми простыми станками, м. б. прямоугольный параллелепипед или его простейший вид—куб и простейшее тело вращения—круглый цилиндр. Если станок в состоянии точно выполнить при нормальной настройке эти две геометрические формы или одну из них в зависимости от своего назначения,—он верен. Степень точности выполнения этих двух форм определяет и степень точности станка. Очевидно, что элементами, характеризующими в свою очередь правильность этих тел, являются: 1) правильность поверхностей, то есть для плоской поверхности прямолинейность в любом направлении, а для цилиндрической—прямолинейность по образующей и точная круговая—по направляющей; 2) правильность углов, то есть для куба взаимная перпендикулярность или параллельность соответственных граней, а для цилиндра перпендикулярность образующих к прилежащим радиусам оснований. Первое условие определяется правильной формой направляющих и точным совпадением действительного движения с теоретически обусло вливаемым этими направляющими. Для вращательного движения такими направляющими являются подшипники и их вкладыши, упорные кольца и шейки или конусы. При скольжении по грядкам точность определяется прямолинейностью последних. В обоих случаях требуется отсутствие зазоров между рабочими поверхностями. Сюда же может быть отнесена и чистота поверхности, которая зависит от резца и его крепления. Второе условие является основой большинства проверок и определяется взаимным расположением обрабатываемого предмета и линий движения стола и инструмента. Кроме основных движений—рабочего и подачи и введенного нами с целью обобщения «дополнительного» движения резания—большинству станков присущи также и движения установочные. Характерно для этих движений то, что существенным здесь является точность лишь конечного положения ведомого органа станка при несущественности точности работы в отношении пути, по к-рому это движение произведено. Таким образом проверка станков этого типа должна касаться лишь этих конечных моментов (закрепленных ных головок, стола сверлильного станка и тому подобное.). Сказанное не распространяется на те сложные станки, в которых движение установки связано с рабочими движениями.

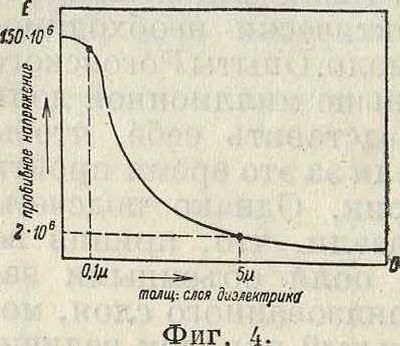

Виды проверки и нахождение дефектов станка. В проверке станков на точность следует различать тр-и стадии: 1) проверку отдельных деталей и узлов, 2) проверку собранного станка и 3) проверку в работе. К первому виду проверки следует прибегать (если не считать проверки в период выполнения станка) лишь в самых исключительных случаях, когда определить дефект в собранном станке совершенно невозможно. Как правило готовый станок должен проверяться только в собранном виде, т. к. каждая лишняя разборка может вредно отразиться на станке. Самое же суждение по отдельным узлам далеко не всегда м. б. перенесено на собранный станок. При опытности и сноровке все дефекты точности станка м. б. определены без его демонтажа. Т. о. задача проверки нормально сводится к испытанию точности собранных станков путем проверки основных его пунктов и формы изготовленного им изделия. Необходимость этого последнего, то есть проверки станка в работе, вызывается тем обстоятельством, что при этом можно учесть возможные деформации станка как от веса изделия, так и от усилий, возникающих от давления на инструмент. Испытание станка на точность при работе, разумеется, должен быть производимо с учетом тех предельных норм веса изделий, размеров стружки и скоростей резания, которые обусловливаются конструктивными размерами и материалом станка и получают свое отражение в сопутствующих станок характеристиках. Весьма существенно установить правильно зависимость между дефектом станка и отражением последнего на точности изделий и наоборот. Это поможет в каждом отдельном случае отделить существенное от менее важного в зависимости от основного назначения станка и сообразно с этим установить правильную точку зрения на особенности испытываемого станка, равно как и наметить целесообразный рабочий план самих испытаний, даже тогда, когда такая инструкция или таблица имеется налицо. Наоборот, точное представление об основных требованиях, которые должны предъявляться к продукции станка (для простых станков—«точный куб», «цилиндр», «перпендикулярность образующих к радиусу основания» и т. д.), равно как и о противоположных положениях изделия проводится линия относительного движения резца. Назначая точку нуля ошибок (обычно среднее положение), получают сложением обеих фигур результат искажения. Такой способ в применении например к токарному станку даст результаты, показанные на фигуре 1.

Наиболее применимым и универсальным прибором при испытании станков на точность

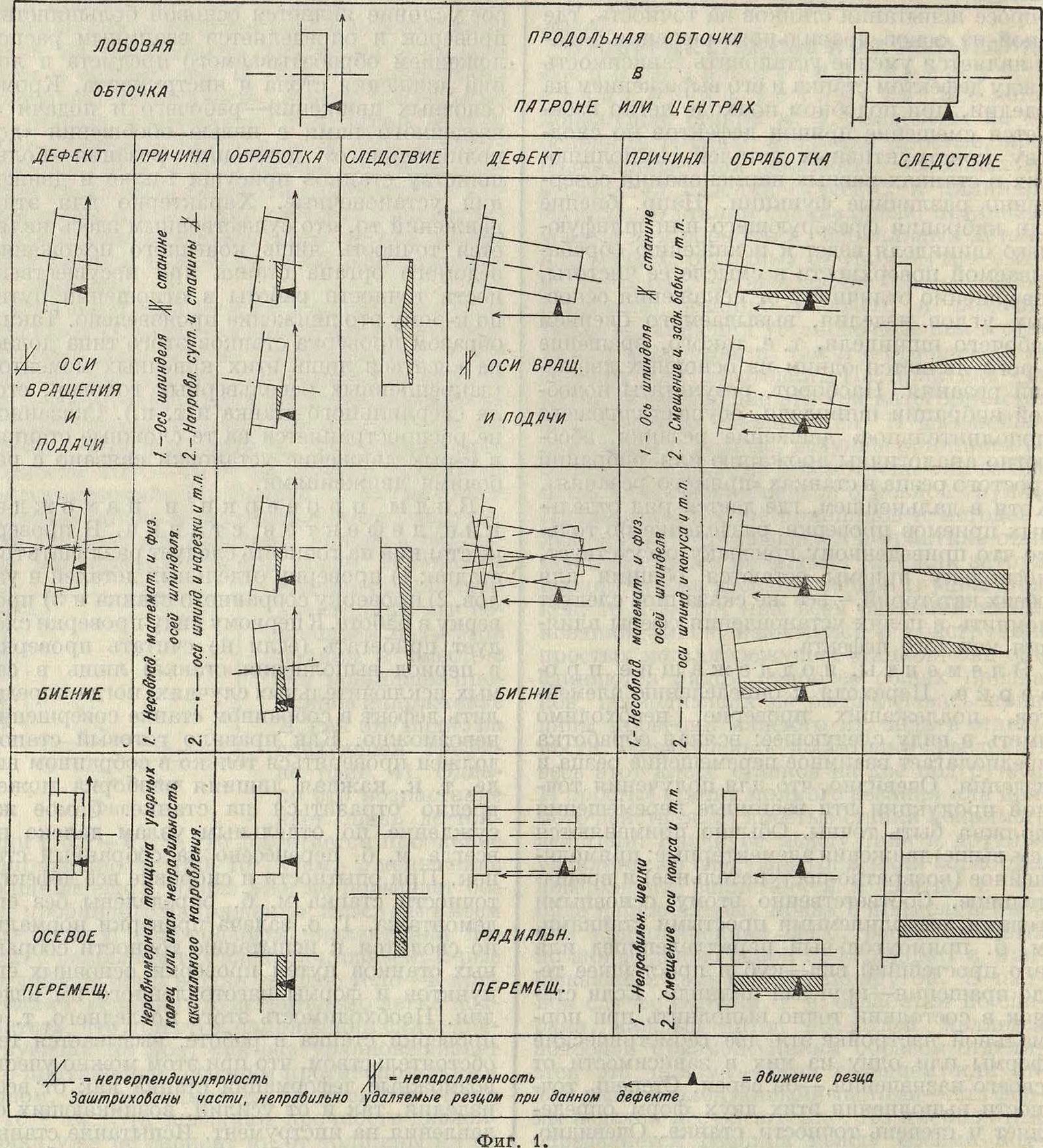

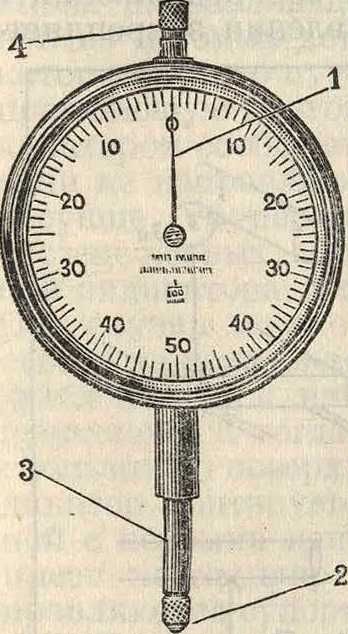

трактуемой взаимной связи между дефектами станка и изделия позволяет с уверенностью в целесообразности проверять станок, даже мало известный поверителю. Важность полного уяснения подобных функциональных зависимостей в дефектах особенно проявляется тогда, когда станок испытывается не для приемки или общей оценки состояния, но когда проверка вызывается недостаточно высоким качеством изделия. Если связь между дефектом станка и результативным дефектом изделия не самоочевидна, полезно применить графич. прием, заключающийся в том, что на двух вычерченных является размерный индикатор, называемый иначе «металлическим» (в отличие от индикатора давления) или «мессуром» («измерительными часами»). Этот индикатор (фигура 2) представляет собою весьма чувствительный прибор с циферблатом, указательная стрелка которого 1 приводится во вращение передачей от снабженного полу-сферич. кнопкой 2 штифта 3, при перемещении последнего вдоль своей оси. Лучшие индикаторы дают точность показаний до 5 μ. Вообще же точность должен быть во всяком случае выше 10 μ, то есть 0,01 миллиметров, поскольку в большинстве станков малых и средних размеров допускаемые отклонения основных размеров от нормали лежат в пределах 0,01—0,04 миллиметров, в зависимости от назначения, класса точности и т. д. Индикатор, точность которого не соответствует этим требованиям, вообще неприемлем. Аретирная головка 4 служит для подъема штифта, т. к. последний должен предохраняться от давлений, не совпадающих с его осью. В виду необходимости производить нек-рые измерения в пазах, отверстиях и тому подобное. большинство иностранных фирм снабжает индикаторы специальными добавочными рычагами а (фигура 3, на которой видна и установка индикатора), что дает возможность проникновения свободным концом рычага в наиболее трудно доступные места. Все же следует помнить, что наличие лишнего по

фигура 2.

Фигура з. движного звена не способствует увеличению точности прибора. Установка на 0 обыкновенно достигается поворотом циферблата. Давление пружины, прижимающей штифт к измеряемому предмету, должно при 0 отсчетов лежать в пределах 25—100 г, чтобы компенсировать внутреннее трениеи вес штифта. Другим основным и совершенно необходимым поверительным инструментом является уровень высокой точности (до 0,02—0,04 миллиметров на 1 ж), дающий возможность определять не только общее положение станка относительно горизонтали, но и выявлять местную его непрямолинейность и перекосы в вертикальной плоскости. Гарантированная чувствительность обычно составляет половину номинальной величины деления уровня. Длина его линейки должен быть не менее 200 миллиметров. В проверке станков особо широкое применение находит рамный ватерпас, то есть уровень, снабженный вместо линейки замкнутой (квадратной) рамкой, внешние грани которой точно выверены на прямолинейность и взаимную перпендикулярность. Что касается вспомогательных приспособлений, например разного рода линеек, угольников, оправок, державки индикатора и тому подобное., то все они должны удовлетворять следующим требованиям: 1) быть точно выверенными, шлифованными или шабренными; 2) применяться в каждой отдельной проверке в возможно минимальном количестве, т. к. даже при наилучшем прилегании каждый включаемый в "цепь измерения лишний элемент может явиться источником погрешности; 3) иметь минимальный вес; 4) быть тщательно и надежно закрепленными; 5) обладать достаточной поверхностью прикосновения; 6) обладать достаточной жесткостью.

Допуски. Допуски м. б. либо симметричными по обе стороны нулевой линии

(± допуски), либо произвольными относительно нее (допуски без знака), либо односторонними ( + или —допуски). Первые два вида ничем принципиально друг от друга не отличаются, и назначение того или иного зависит от того, насколько существенно положение точки нуля. Наоборот, односторонний допуск существенно отличен от двух первых и назначается тогда, когда заведомо известно, в какую сторону будут влиять действующие при работе станка силы—тяжесть изделия и давление резца. Отсюда ясно, что в вертикальной плоскости односторонние допуски применяются для портальных и консольных конструкций с допустимостью лишь превышения промежуточной между опорами или концевой (для консоли) точки и что оси резца и изделия могут только сближаться, но не расходиться.

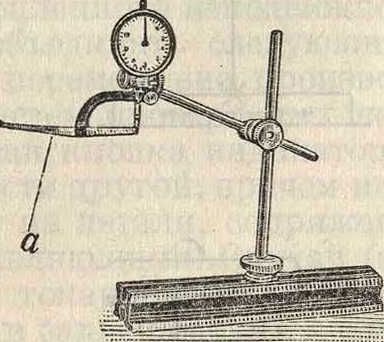

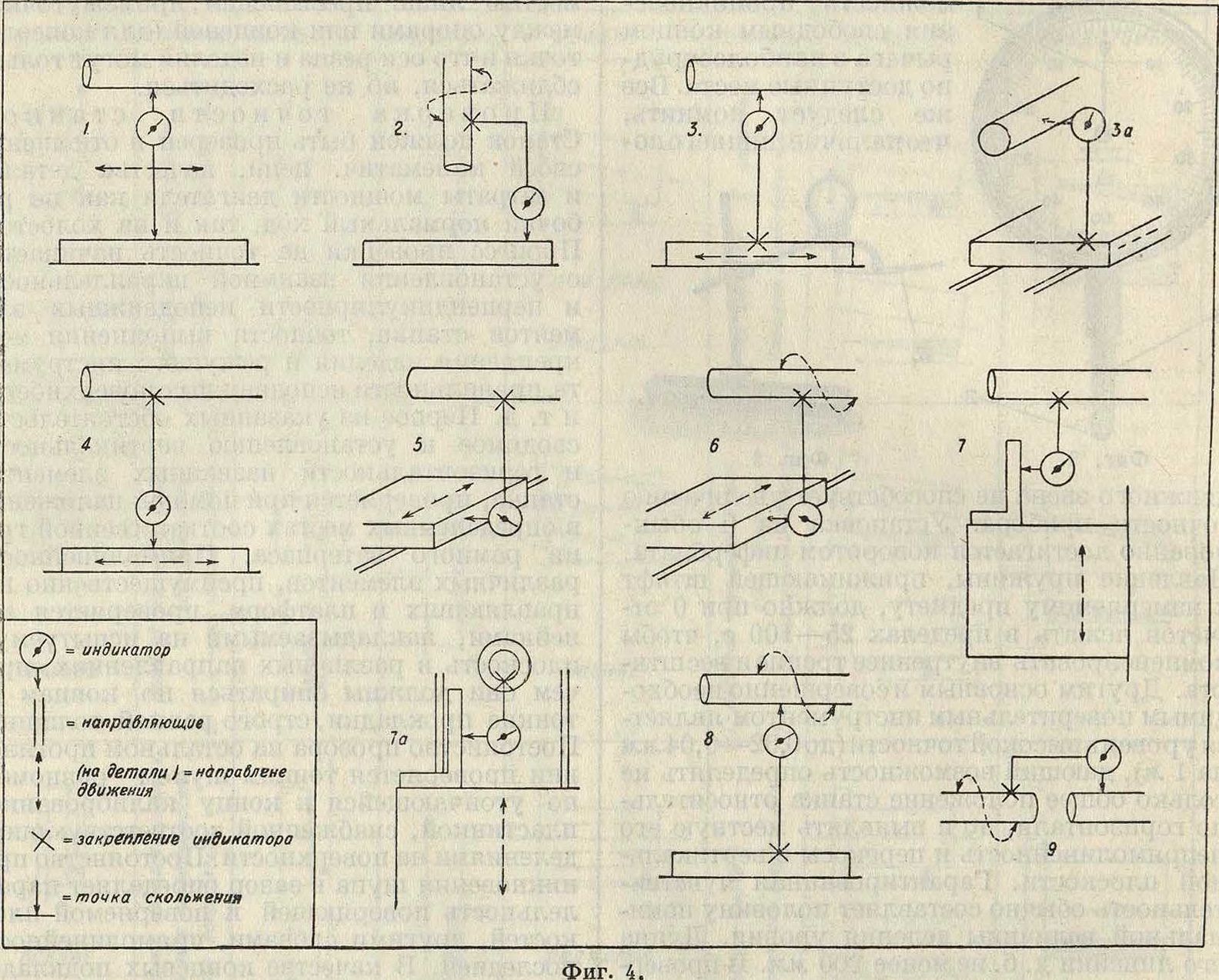

Проверка точности станков. Станок должен быть проверен в отношении своей кинематич. цепи, качества деталей и затраты мощности двигателя как на рабочий нормальный ход, так и на холостой. Процесс проверки на точность начинается с установления взаимной параллельности и перпендикулярности неподвижных элементов станка, точности выполнения мест крепления изделия и режущего инструмента, правильности неподвижных поверхностей и т. д. Первое из указанных обстоятельств, сводимое к установлению вертикальности и горизонтальности названных элементов станка, проверяется при помощи наложения в определенных местах соответственной грани рамного ватерпаса. Прямолинейность различных элементов, преимущественно направляющих и платформ, проверяется линейками, накладываемыми на испытуемую плоскость в различных направлениях, причем они должны опираться по концам на тонкие прокладки, строго равной толщины. Постоянство прозора на остальном протяжении проверяется тонким щупом—равномерно утончающейся к концу калиброванной пластинкой, снабженной соответствующими делениями на поверхности. Постоянство проникновения щупа в зазор определяет параллельность поверяющей и поверяемой плоскостей, другими словами, прямолинейность последней. В качестве концевых подкладок обыкновенно употребляется не толстая, но плотная и хорошего качества бумага, к-рая, являясь эталоном вполне достаточной точности, в то же время предохраняет обе сверяемые плоскости от взаимного повреждения. Та же проверка м. б. произведена (смотрите выше) посредством чувствительного уровня, прикладываемого несколько раз вдоль длины направляющих, либо индикатором, если точка касания пуговки достаточно удалена от его опор, а также если последние скользят по другому (выверенному) направлению, или же иным подходящим способом. Попутно с проверкой прямолинейности производится в потребных случаях и проверка тщательности шабровки, что достигается путем легкого продвижения по испытуемой поверхности поверочной плиты, покрытой тонким слоем краски, с последующим определением равномерности окраски испытуемой поверхности. Совершенно очевидно, что при достаточной длине плиты только что изложенный прием определяет также и общую прямолинейность поверхности. Наконец, что касается взаимной перпендикулярности имеющихся в конструкции элементов, то область непосредственной проверки этого при помощи угольника в металлорежущих станках весьма ограничена. Все основные углы проверяются обычно посредством индикатора, причем аншлажный угольник применяется лишь в качестве дополнительного к нему хотя и существенного приспособления. По окончании предварительной проверки можно приступать к проверке тех подвижных элементов и их направляющих, от которых зависят взаимные перемещения резца и изделия, а следовательно и пра вильность формы последних. Можно указать несколько приемов, применимых независимо от назначения и наименования станка. Все они производятся при помощи индикатора т. о., что закрепленный индикатор скользит по одному из сверяемых элементов, а по другому скользит пуговка, осевые перемещения которой отображаются на циферблате (фигура 4).

1. Проверка параллельности поверхности {стола, платформы или каретки) некоторой оси (шпинделя, вала, отверстия конуса и тому подобное.) делается таким образом. Испытуемая ось удлиняется в направлении стола точно выверенной цилиндрич. шлифованной оправкой. По столу перемещается штатив индикатора, пуговка которого скользит по образующей оправки; стол и ось оставляются неподвижными. Проверка повторяется в нескольких положениях оси. В этой проверке, равно как и в других, где имеется скольжение кнопки индикатора вдоль оправ ки, предполагается, что путем продвижения индикатора в перпендикулярной плоскости предварительно установлено отсутствие касательных смещений кнопки. В противном случае непосредственное скольжение должно заменяться нахождением максимумов нажатия кнопки индикатора в разных пунктах по длине оправки. Линия максимумов нажатия очевидно соответствует одной и той же образующей цилиндра, ближайшей к центру индикатора.

2. Проверка перпендикулярности тех же элементов (поверхности и оси) делается так. На испытуемой оси или ее продолжении в поперечном к ней направлении закрепляет ся кронштейн индикатора, т. ч. ось его пуговки параллельна первой оси, то есть перпендикулярна к проверяемой поверхности. Система ось (вал)—кронштейн—индикатор приводится во вращение, т. ч. пуговка индикатора, описывая вместе с последним окружность вокруг оси (вала), скользит по проверяемой поверхности.

3. Проверка параллельности некоторой оси и плоскости движения платформы, то есть плоскости ее направляющих, производится следующим образом. Штатив индикатора укрепляется на столе и последнему сообщается перемещение параллельно оправке, установленной как продолжение испытуемой оси, т. ч. пуговка индикатора скользит по ее нижней образующей. Если проверка по изложенному пункту или другому аналогичному касается линии центров (например у токарного станка), то оправка естественно должен быть закреплена между испытуемыми центрами. Проверка параллельности оси самим

направляющим, плоскость которых уже проверена, отличается лишь тем, что пуговка индикатора скользит по боковой образующей оправки (За на фигуре 4).

4. Проверка параллельности поверхности стола его направляющим ведется следующим образом. Индикатор закрепляется неподвижно, а столу, в который упирается его кнопка, сообщается перемещение по направляющим (За на фигуре 4).

5. Проверка параллельности двух систем направляющих на одном и том же элементе ведется двумя способами: а) если обе системы направляющих—несущие, то на одной из несомых деталей укрепляется индикатор т. о., что пуговка его упирается в направляющую другой системы, а детали с индикатором сообщается перемещение; б) если одни из направляющих—несомые, а другие несущие, то перемещение производится в •системе первых, а вторые проверяются кнопкой индикатора, укрепленного неподвижно. Оба случая можно объединить следующим общим положением: перемещение производится по одной из систем проверяемых направляющих, тогда как кнопка индикатора скользит по поверхности другой, причем индикатор монтируется на детали, сопряженной с первыми направляющими. Случай (а) имеет место наир, в токарном станке (направляющие судорта и задней бабки), а случай (б), показанный на схеме,—в фрезерном {пазы и направляющие стола). Следует отметить, что последний случай является в сущности повторением проверки (4), только в другой плоскости. [На схеме (5), равно как и на схеме (6), штифт индикатора показан упирающимся не в паз или же связанный с ним угольник, как обычно, но в боковую стенку стола, что сделано исключительно в целях наглядности.]

6. Проверка перпендикулярности движения стола и заданной оси (шпинделя и тому подобное.) производится так. обр. Индикатор закрепляется так же, как при проверке (2). Кнопка его упирается в перпендикулярную к валу плоскость стола (обычно его среднего паза или связанную с таковым). Столу сообщается перемещение, за которым следует и индикатор с валом. (На приведенной схеме в местах, не помеченных стрелками, подразумевается отсутствие взаимного смещения соответствующих элементов системы.) Практически из-за неудобства такого комбинированного движения проверяют стол лишь в крайних положениях. Индикатор же не ведется за ним, но как бы «перебрасывается» в обратную сторону через вал.

7. Проверка перпендикулярности стола •к плоскости его направляющих производится аналогично проверке (4), с той лишь разницей, что на столе укрепляется аншлаж-ный угольник, во второе крыло которого и упирается пуговка индикатора.

7а. Проверка перпендикулярности стола направлению его перемещения производится аналогично проверке (7), но в плоскости, перпендикулярной как к поверхности стола, так и к той плоскости, в которой располагался аншлажный угольник при проверке (7), то есть в плоскости, параллельной плоскости направляющих.

8. Проверка совпадения физич. и матема-тич. осей шпинделей, отверстий, конусов ит.п.,т.е. отсутствия биений вращающихся деталей, проводится так. Индикатор укрепляется на неподвижной детали, а его пуговка подводится к достаточно удаленной от опоры точке образующей вала или хорошо шлифованной оправки, которою этот вал удлиняется. Эти оправки неизбежны при проверке внутренних конусов, отверстий, нарезок и тому подобное. При пробе вал (шпиндель и тому подобное.) проворачивается, причем пуговка индикатора скользит по направляющей окружности его поверхности.

8а. Проверка отсутствия осевых перемещений у шпинделя во время вращения производится совершенно аналогично только что описанной проверке с тою лишь разницей, что пуговка индикатора упирается в торец шпинделя.

9. Проверка совпадения осей двух валов (шпинделя и поворотного стола, центров и т. д.) производится следующим образом. На одном валу укрепляется кронштейн индикатора таким образом, чтобы самый индикатор был обращен пуговкой к оси и касался ей поверхности второго вала. Дальнейшая проверка производится по только что описанному.

9а. Проверка совпадения плоскости двух пересекающихся осей совершается по предыдущему, но лишь по двум диаметрально противоположным точкам второго вала.

Резюмируя сущность приведенной группы приемов (1)—(9), нетрудно заметить, что все они основаны на одном правиле, логически вытекающем из сути дела: в каждом приеме налицо 2 скольжения, причем линии этих скольжений и являются сверяемыми направлениями. Иначе говоря, самая идея индикатора, основанная на выявлении всякого рода отклонений от параллельности (для окружности—коаксиальности траекторий точки крепления индикатора и точки касания пуговки), диктует один общий для всех проверок принцип, удовлетворяющий поставленным во вводной части геометрическим требованиям: сверяемые направления приводятся к параллельности посредством угольников, оправок и тому подобное., после чего одно из них служит полотном для передвижения индикатора, а другое—траекторией движения его кнопки. Для проверки (6) например «приведенными» направлениями являются окружности скольжения шпинделя в подшипниках, с одной стороны, и направляющие стола—с другой стороны. Поскольку ось кнопки индикатора параллельна оси вращения шпинделя, проверка выявляет степень непараллельности плоскости вращения с соответствующим направлением призм. Наоборот, в проверке (8), где «приведенные» направления — те же окружности скольжения в подшипниках и окружность скольжения кнопки по оправке, радиальное расположение оси кнопки обусловливает определение коаксиальности этих двух систем, из которых первая определяет математическую, а вторая физическую ось вала. В проверке (7) «приведенными» направлениями служат вертикальная грань угольника и направляющие для консоли стола и т. д. В тех случаях, когда одним из сверяемых элементов являются направляющие для какой-либо детали, последняя оказывается базой для жесткого крепления индикатора;

26

Т. 9. m. XVII.

в том же случае, когда это невозможно, например при проверке (1), индикатор получает собственные перемещения на отдельной подставке, на сухаре и тому подобное.; необходимо при этом заботиться о возможно более плотном прилегании таких добавочных элементов к поверхности их скольжения. Только-что установленное правило двух скольжений несмотря на свою предельную элементарность служит при абсолютно четком его усвоении надежным критерием целесообразности любой проверки. Если вал в покое, все проверки его очевидно относятся лишь к его телу—налицо (проверка 1) скольжение между кнопкой индикатора и телом вала, но стоит перейти к проверке шпинделя— покой в точках, определяющих математич. ось, нарушен (скольжение в подшипниках), и индикатор определяет положение математич. оси, так же как он делает это в проверке (2), при которой совпадениематематич. и физич. осей надлежит проверить отдельно. При всех проверках рекомендуется держаться общего правила—существенные факторы должны проверяться взаимно. Напр. из проверок (1) (параллельность вала и поверхности стола) и (3) (параллельность того же вала направляющим) вытекает как следствие и параллельность поверхности стола направляющим. При. этом условии непосредственное проведение проверки (4) будет иметь не только самодовлеющий характер, но и замкнет цикл взаимных проверок с двумя предыдущими.Проверка других групп станков—специальных, автоматов и тому подобное.— сводится либо к проверкам рассмотренного типа либо к проверкам разного рода фасонных направляющих—от ходовых винтов у токарно-винторезных станков до любых направляющих пазов и эксцентриков в автоматах. Кривизна направляющих не вносит ничего принципиально нового в дело проверки, сводя вопрос к определению как их соответствия предписанной форме, так к точности следования им движущейся по ним части. Проверка соответствия формы ничем не отличается от проверки точности выполнения любого фасонного изделия, вторая часть вопроса определяется отсутствием зазоров как между направляющими и направляемым органом, так и (в виду подвижности самих направляющих в этом случае) между ними и несущими их неподвижными частями. Проверка положения направляющих (например параллельности ходового винта грядкам токарного или резьбо - фрезерного станка) производится также посредством индикатора изложенными общими приемами. Конечно. индикатор не единственно применимый в этом деле прибор (любая проверка может быть с б. или м. аналогичными результатами проведена и иными путями), однако ценность его заключается в том, что он дает все показания непосредственно в унифицированном численном выражении. При выборе путей проверки станка без индикатора решение вопроса зависит от особенностей конкретного случая и изобретательности поверителя, к-рую нетрудно про-явить, если усвоить основные принципы проверки и отказаться от шаблонного подхода к этому делу. Ясно например, что, пользуясь шлифованной оправкой по проверке (8)Пли (9) и нанеся на нее слой краски,

снимаемой закрепленным вместо индикатора бруском из твердого дерева, можно весьма точно найти места погрешности станка, хотя и без цифрового их выражения. Точно-так же, желая проверить без индикатора углы, не поддающиеся непосредственной проверке угольником, достаточно дважды приложить соответственными гранями рамный ватерпас. Параллельность граней может быть проверена микрометром или скобой со щупом и т. д. Проверка в работе сводится к промерам изготовленного на станке изделия, основная форма которых определяется ранее изложенными положениями. Хотя эта. проверка должна вестись при непременном соответствии как действующих масс, так и вызываемых в станке и инструменте напряжений, допускаемых конструкцией станка, все же она имеет целью определить влияние реальных факторов, действующих при резании на теоретическую точность станка, установленную предыдущей серией проверок. В силу этого необходимой предпосылкой здесь являются максимальное приближение условий опыта к практич. условиям работы и осторожность в введении каких-либо поправочных величин, т. к. таковое· легко может привести просто к повторению соответственной проверки из предыдущей серии. Единственная поправка, к-рую можно или даже должно вводить,—поправка на. затупление резца, причем последнее должен быть измерено опять-таки непосредственно, а не функциональным путем. Простейший вид, подобного непосредственного определения затупления резца—измерение щупом или иным инструментом расстояния рго кромки от неподвижного упора до и после чистового прохода. По окончании чистового прохода резец вновь приводится в исходное положение. При всяких проверках в работе необходимо особенно тщательно заботиться об отсутствии в изделии напряжений как внутренних, для чего оно должно быть предварительно обработано со всех сторон, так и от неудачного закрепления. К испытаниям станка в работе можно отнести и такую специальную проверку, как проверка, угловой точности делительной головки, производимую путем фактич. деления диска и сопоставления отдельных делений и целых групп таковых. Более конкретные данные о допустимых погрешностях в отдельных станках и о применяемых в каждом отдельном случае частных приемах можно найти в ОСТ— «.Поверка и нормы точности станков».

Лит.: Шлезингер Г., Станки. Проверка метал-лообрабатывающих станков на точность, пер. с нем., М., 1929; ТурчаниновП., Нормы точности станков и способы их проверки, М., 1925. К. Калашников.