> Техника, страница 74 > Провода электрические

> Техника, страница 74 > Провода электрические

Провода электрические

Провода электрические, металлические проводники (обычно проволоки или комбинации из проволок), предназначенные для проводки электрич. энергии из одной точки электрич. цепи в другую.

Общие сведения. Классификация проводов: 1)по характеру установки: а) провода связи—для передачи сигналов-(смотрите Линии связи) и б) провода сильных токов—осветительные и силовые; 2) по способу прокладки: а) воздушные—на открытом воздухе на столбах и других опорах, б) подземные, в) подводные и г) провода в закрытых помещениях (внутри зданий). Π. сильных токов подразделяются еще 3) по роли их в общей системе канализации электрич. энергии на: а) линии передачи (смотрите), служащие для транспорта больших количеств энергии высокого напряжения на далекие расстояния, обычно от центральной станции к крупным районам потребления, б) питательные провода, или фидеры,—для подачи энергии от станции или подстанции к важнейшим точкам сети, так называемым питательным пунктам (смотрите Сети электрические), и в) распределительные П.—для подвода тока от питательных пунктов непосредственно к потребителям. Основные требования, которым должны удовлетворять П. по материалу, размерам (сечению) и конструкции: 1) безопасность, •2) технич. правильность (то есть соответствие назначению правильного количественного и качественного снабжения потребителей), 3) экономичность и 4) механич. прочность (иногда должен быть еще особо учтены эстетические соображения). Выбор материала дляП. определяется его электрич. и механич. свойствами с учетом экономия. соображений. Желательны при наименьшей стоимости: возможно большая уд. проводимость, малый вес, большая механич. прочность, небольшой коэф. термин, расширения и хорошая сопротивляемость атмосферным влияниям. Наиболее распространены П. из меди, алюминия (на Западе пока в виде опытов и из его сплавов), реже из железа, бронзы и стали; начинают распространяться биметал-лич. П. (различные конструктивные сочетания стали с алюминием или медью). Опыты применения П.из цинка (в Германии в 1914·—· 1918 гг.) заставили отказаться от него. Дефицитность меди во всем мире создала за последние годы за границей усиленный интерес к замене, по возможности, медных П. проводами из других металлов. Бурный рост нашего электрохозяйства делает для СССР этот вопрос особо актуальным. ВСНХ издал 5 апр. 1929 г. за № 597 приказ о мероприятиях по экономии меди [15]. Выбор сечения основывается на следующих расчетах: 1) на падение напряжения (или на потерю мощности), 2) на нагревание, 3) на экономичность и 4) на механическую прочность (только для воздушных проводов). Цель расчета на падение напряжения (или на потерю мощности)—удовлетворить требования правильного функционирования сети. Падение напряжения можно (для линий передач и питательных П.) по экономил, соображениям выбрать таким, чтобы (при наибольшей производительности всей установки) расходы на сооружение и эксплоа-тацию были наименьшими: допущение большого падения напряжения, при уменьшении сечения проводов, дает экономию мёди, но увеличивает расходы на производство энергии, теряемой в П., одновременно увеличивая мощность машин и размеры станции. Для распределительных П. выбор расчетного падения напряжения ограничен необходимостью предотвратить значительные колебания напряжения между приемниками, приключенными к различным точкам П. Обычно полученные путем расчета на падение напряжения (или потерю мощности) сечения проверяют по таблицам на нагревание, причем иногда оказывается необходимым увеличить сечение. Сечения воздушных П. проверяют еще на механич. прочность.

Материалы П. и их свойства. Важнейшие факторы, в ли я ю щ и е на свойства материалов. Химический состав, а в меньшей степени и механическая обработка (вместе с термической), оказывают противоположные влияния на электропроводность и механич. прочность большинства проводниковых материалов: незначительная примесь другого металла обычно сильно понижает электропроводность, повышая прочность; такое же, хотя и более слабое, действие оказывает холодная обработка—прокатка в холодном состоянии и волочение (смотрите); отжиг же увеличивает электропроводность, уменьшая прочность.

Мед ь—пока важнейший проводниковый материал. На воздухе покрывается темным налетом окиси, который однако предохраняет от проникновения вглубь окисления (и вообще от атмосферных влияний), последнее поэтому не прогрессирует, как у железа и стали. П. изготовляются из технической проводниковой меди, проводимость которой не ниже 98,66% проводимости установленного Международной электротехнич. комиссией стандарта—образцовой отожженной меди; проводимость последней принята за 100% и равна при20° 58 мо-м/лш2, За границей применяются провода из твердотянутой меди, меди средней твердости и меди мягкой отожженной. Твердотянутая медь получается при волочении проволоки до требуемого размера без отжига; применяется для воздушной проводки. Для получения проволоки средней твердости требуется более сложный производственный процесс: проволоку доводят волочением приблизительно до желательного размера, отжигают и волочением доводят до потребного диаметра. Медь средней твердости по механич. прочности, гибкости и легкости монтажа· занимает промежуточное место между твердотянутой и мягкой отожженной; поэтому за границей она применяется в воздушных распределительных сетях, так как в них много сростков, ответвлений и прочие; у нас пока распространения не получила. Мягкая проволока (отожженная после прокатки) идет для подземных кабелей и внутренней проводки; при воздушной проводке только для ответвлений в дома и в качестве вязальной проволоки (сростки, укрепление на изоляторах) [9, 10, 29, "].

Алюминий получает для П. все более широкое распространение взамен меди (за исключением П. для обмоток машин, аппаратов, электромагнитов и тому подобное.). На воздухе, как медь, покрывается слоем плохо-проводящей и тугоплавкой (отсюда трудность пайки) окиси, защищающим от проникновения окисления внутрь; поэтому малочувствителен к действию атмосферы (также и вблизи морских берегов). Вредны для алюминия пары к-т, хлористые пары и щелочные жидкости. Как чрезвычайно электроположительный металл алюминий «боится» электролиза. Наблюдавшиеся отдельные случаи разъедания (коррозии) были вызваны соприкосновением с другими металлами во влажной атмосфере (поэтому для соединения П. из алюминия с П. из других металлов необходимы специальные зажимы) или недостаточной чистотой от примесей. Желательно, чтобы металл для П. содержал не менее 99% чистого алюминия; содержание в а ж н е и ш и х дан п ы х о Я

ft

к гн са ю j ό oо сз ιο го о о

i I I Т Т

ч-t СЧ 1Л ю О О

о л ·

йнЗ

ООС

ноя о К о В У ft

BOG

i^fto

sH.i*

о ни

К К ®

E V m g es a „ £ к agg

я ca t к R И g "

О CD Д

В я c

E _ CD

§g*

со B:B о 2 H

«Ss ft В ft Й«С

05 I I I

S ° o«

g ° В О

“ .нн

ri S " О и

§·£“ в

« g 2 о

SS§£a

I ® § ΚΪ

>-w k5 p Sb fig, BS?°c

Is

«~йя£

S 2. s K c

ιχΒθΥ

° G G

° я §

я 2 в

C-S а о я 1

в к „

ей г сй

В Я о о ft н о ft

о

ГЗ о

03 w

gg

ft И

w

Ϊ T f

I I I

I G H о в й«р,8£

<p a R:E E § fco О о

§«§p~

*SsS£

G

e

| с i В S м в я w g | о | ю

.о <м |

(М

ю о о |

о о го д-l’-t 1 | -130 | о о

7 |

со т | о о ю |

| ft>

Кв2 |

D- о ю | о | «oog

ес |

о ел | <м ю | о со | са |

к g в я оЗ о Суй

S§2

гЯнО

В О я В д о в ϋ 3 я 2 В а о в у о м ft

ядса

1«ВВ

О § 0 о _

О w J3 с “

3 I r s £

со 2 о s 3

w^o5°

• ^ Н

В к ° а^йн

^ В eg в В Οι н

2 О к~

2ft о

ft в в в βκ «в а о с о н а-в о

О · i i и- i i KS Ξ 2 в В > В аз К В д· к© я ft н о R. о о ёёи^ёё р5в«^!«

м В Я д ® с ы ш «θιίΟ

£&= к В оэ В к Sags иЙЙо в о е .hSocc:

«S°S

о Й >- °

снн§

g к !*

о В §

В В со

§он[

|-§Г‘

§1« £2 &

вв о е

R

03 ^

§£

В о ё 2 ®

к е в нО с

До н

gfgissi

igflSS"

IsSISgg

е|§Л£*|

ngfi Е/-ч^

о 2 о л в 5 к йй|§§«э-

£«η~β£>£ε

hGoo^o-

оg § u~ϊ SftBGo^x" к ?*» r н e в HwopgB-

йй ° H и й

ft сз S Й в н

е||1й1|

^ a G н ч и я ей 5 О Й Я О КВ .В ^ «В 5 о о зоо

2 ft® в кв в в к

5£·

в я в

<

[ <М Ю 00 - -ю

ООО

2 ft к £*ft® Эв В

О £о 5- ►

В «

В W * 3 я Q н

Н я о

2 с? о 2 3s £g« Sio

S « ® м о в § в ft в

,Ηδ

I .и

- Μ ow OJ

В В К^з и Оий я Я G о я

Эн®

О S я ftg к н S я

S «

сз о

se

• |к

Я *" w

В«о д3-3 в о о S О Н к

О о к В н я о В В о к в 2 о S

Й !>>

g в

3»

ёз

teg я

ft в 3"

ft со и В о ftB

в ар в о н «к?

й в ft В в "

3 Э

rt At

о “ s

н о S

к ,1 Н И

|gg

gwS

I §

gf §

о go

5»s

s«

<0 К щ <V tr

Идо

2 в

В 0 о

ό S β H S aSaoo

Нйй°о * с 3 Я к в а в и .до

О ° ЙЭ» ° И оИ в Я I о. б И «?

Я о Н S

!|s*-s

I. ей О S В я Т М В СО о я g t а А о в В В

И Я с В о ί я© с

« а о Я ftB

КС И 5

В о

В в

З^с

Я О) I-

в в

• о о с ю - ~ς

-О О г

0®с ю - --о о ^

Ч&0КЯ

1 fgg®

5 g ° о В 3 G 2 В <2 ий·· "в 35Sr? S 3 в 5 Й§^В&

j Ξ go g - *" з В S · =

к ев н И

о ЯГ о о

gw° Й

ftSK

Sg0^

о я а о

_ „ S о § в δ .g S 9 S1 я jag

S- вв

e а5

,5s?»

* О СГ -

-?°S&

О a ζ 1Д - --О О T

g ft

H o>

2 в

e

3 η H *fl S?

2κ3δ| а ей о о г· ί В S в <

в « ·

. Кус ей Э о.

И к В В

Й О „

В (Q С

о ® · ·

м Я я ей н Н×"О · о О О К К

В в

В ей о

ЩВ :К В

одссКИ

«Jill

а я н 2 а ЙС^Ян

&|Гяс“

•έ з s«I

|я§|1

sg-gS

в ЕЙ >»В В О ft В К о о ей ей S В ft В

H g

о "

нч ®

я о в в о

S-w 3 м

©Я

аз ft

WH

1 я 1

2 н 2 В к w а и я ® 3

£§§

2 3 о в а В ивн

3 а §3а во «

°§Й Я-Я 5

о δ

e«S

|?g°

О Й U &о Я Яна • g л

,!οϋ о о tio

И I 1«

О s 3 <и нД ан н о В. В ~

О О к

&Э« ft еооо Gg®

иоа§

§ В р » « S В р в о ® в р Ч g В о с и g с

2 2 н я кВ о о 5

О В ей Е-

зв“я£ я В аз s р я я g ВС

я о к 3 t

ВС

a^GWi:

ей В

S О

2 в

Й

я ~. 2 к

§§

£х

* i § я *

. Э н >6

W Λ О я С

• я ^ о 5> С. g ^ g $ ;

н а

ogto’i о Я я о ϊ

к о о О ч

О О с- ^ ►

•a N с в ;

Ϊ О u ” w e

я о В .0 -

В В ft В о с

Я Я и я с

§ S 2 S я *

г к s к

“>3

В ft с

^Sia 2» g и ё g „· g в 2 а а я а о g g .«-Soggsg·

.! s s s § 1 § “

• е2 в в s »к

isaaas^jft· :oft<U(i3a;ft2ft

Д ^ьннд -к

Is

ч рг.я

• о

• ® 3

• я я Η

• ей о. В И

Я И

•g.g

ts

H®g

я ° Чя« :Ч в

1а<

.tHtfBd -on on о с о с- со о

a _ ев 5

ogc H

agog а Я ^ ЙНЙ?

. S M ^

«I к *

a®Ss

2 ~ о 5 5 m a ?Soo

“ E-t ftO

o 3 © 2

ни и ч° о 2

5 о ® -а

3 а а §

о к

3 a ti н

_, а к»

та гл О

СО×Э С ад ад

-л ©

23 ад

II ~ · *

ό р Ц К g

® ^ ® и о о о re R а о. * «§ K«g*sa

аи§ае а - © а s и * о и Й Й-3 ад Ко ад а

5 © 3 я £ ft* 5

g“ §,i,s

о ад ад ft г

^ а а -к 3Wki ё-

OyS^OC

«а о ft-® о ад © с ®о а & t

*

а ад

5 2 к а

- ад о ft

>>о н с ад Р.ад

°С5?Н

ад j“; ад 3 5 S

о и ад аад а и g я

5 ай

rt

ад £ ад

gSS*g$

©ОФЗ S

й !||^ о а а а

SOP и а о

© а о а 2 ад ад а к о <rs S о _ ад ft

«5-ад ад а *=£ о а к ад к ад

q-© 5 ^

>ЧЗйо

-а ад ад 5 О ад а а а К ад Г! ·-и К S со ад ад ад ад ад о ад а а о а а н

I а> I

О о О

ft a R -К в к ft

О о О ад

fta а ад ад ад со о а ад и ад ад ,_,

и о g 2

© g ад 3 «5 ад I ад

,i§

л л 2 I езё§

о а г?

ЙВЩ“

Ego g i 3 о По 2 в © и Г

сЗ К р св: ‘

S о ц ад < оаС/й ;

а ад 5 - ад а

3 2.Й о аЭ

И ^

2 К a ®

3 о а©

ь-.а X

ад „ S

S×5

” к а и ад и а ад о И^О О а ад

§1Я

Эан

* И

*§

ад ад а о а К « S.S О — 5° д

ago®

3 и §§. *с ад о * ». ft 5 5 о а

&S.S2

2вг«а я а л Ко^

° ад е о -3 я ад я я в « § **S5

н X

с$×сО Д|

a a a s

о § о g о В е о

^ itis

2 о а в S(

§ lf

j:s5|

а ад e-, α= Ьк 2 ft • > t-З ад ngo^

© ftftа Яййя

| Воздушн. про, где требуется большая механич. прочность (более длинные пролеты) | О СО |

| з. | о со |

| го - о о а И | |

| Подземные кабели. Про внутри зданий. При воздушной проводке для вязки и иногда для коротких ответвлений в дома | i Ί |

lio

Is*.

So3

О и r

сс 3 S g

• ft °

3 а ад о а и a 3 s a a

Saoi’ftgftS a a ©

л -a a4 „ a о μ ад a P

кремния не более 0,2% и железа 0,4% (особенно вредные примеси). ДляП. применяется обыкновенно твердотянутый алюминий. В виду меньшей проводимости алюминия (по сравнению с медью) для П. одинакового сопротивления сечение П. из алюминия должно составлять 1,63 сечения медного П., а вес провода из алюминия—0,5 веса медного П., то есть стоимость материала П. будет одинаковой, если цена меди равна половине цены алюминия. На полную стоимость воздушной линии с П. из алюминия влияют однако большие по сравнению с медью провесы и более сильное раскачивание П. от ветра (большая поверхность): для алюминиевых П. приходится брать опоры выше, а траверсы длиннее. В виду мягкости алюминия при монтаже—особые предосторожности против повреждений П. (царапин и прочие). Особого внимания требует защита от коррозии: на открытом воздухе все зажимы и другие части, соприкасающиеся с П., должен быть из чистого алюминия. За границей алюминий почти исключительно для воздушных П.; в СССР также для внутренней проводки и даже для подземных кабелей (пока из импортного, в ближайшем будущем из советского алюминия) [7, 35, зв, 38, 48, 50, 52, 60].

Железо в виду низкой проводимости берется для проводов довольно редко. Грандиозный масштаб электрификации СССР, создавая потребность в огромных количествах проводящих материалов, повышает интерес к расширению в подходящих случаях применения П. из железа, для уменьшения первоначальных затрат и замены дефицитных цветных металлов. Чаще применяются П. из мягкого железа: гибче (легчемонтаж) и лучше электропроводность; П. из железа разъедаются сернистыми газами (дым паровозов, отходящие газы домен) [19, 23]. См. ниже П. железный.

Бронза, хромистая, фосфористая и кремнистая, в виду высокой стоимости применяется для П. только изредка (см.табл. 1*). За границей и в СССР начинает появляться интерес к П. из меди с примесью кадмия, которые по электропроводности мало отличаются от чисто медных, а по механич. прочности почти одинаковы с бронзовыми. Это позволяет для меднокадмиевых П. уменьшить наименьшие допустимые сечения [22, 47].

Сплавы алюминия с магнием, кремнием, железом, под названием альдрей, алюдур, альмелек, монтегаль и др., которые стали за последние годы употреблять для П.внек-рых странах Европы, в СССР пока не применялись [43, “, 48,80].

Биметаллические П., в виде различных конструктивных комбинаций двух металлов, имеют целью сочетать большую механич. прочность одного из них (стали) с высокой электропроводностью другого (меди или алюминия). Из них довольно широкое применение нашли (для воздушных линий) П., составленные из стального сердечника, покрытого металлургически слоем меди— так называется провода Моннота (США) или KPS

* Меньшие численные значения приведенных в таблице механич. коэф-тов относятся б. ч. к более толстым проводам, ббдыпие—к более тонким (до 3 миллиметров диам.). Для сплавов (в особенности новых) расхождения в цифрах обусловлены другими причинами (небольшие различия состава и прочие).

(Kupferpanzerstahl, Германия); изготовление в СССР налаживается [46,5 4], равно как сталеалюминиевые тросы (стальная сердцевина, оплетенная алюминиевыми проволоками), изготовляемые и применяемые также и в СССР для линий передачи (смотрите).

Физические и механические свойства П. для однопроволочных П. из наиболее употребительных металлов характеризует табл. 1. Однопроволочные П. (для алюминия недопустимы вообще из-за неоднородности строения и склонности к кристаллизации алюминиевой проволоки) мало гибки, поэтому применяются для сечений не свыше 16 миллиметров“. Где требуется гибкость и для больших сечений берут многопроволочные П., свитые из отдельных проволок (обычно одинакового диаметра). Для многопроволочных П. коэф. линейного расширения приблизительно тот же, что и для проволоки, сопротивление же разрыву меньше суммы сопротивлений проволок, из которых свит П. (в виду расположения проволок по винтовой линии). Модуль упругости правильнее принимать таким же, как для про волоки. Допускаемое напряжение принимают уа—4/з временного сопротивления проволоки" при растяжении. Для биметаллич. II. физич. и механич. коэф-ты должен быть исчислены в зависимости от свойств каждого из входящих в комбинацию металлов и % их содержания в сечении провода.

Конструкция П. Сортаменты П. В СССР, как и на европ. континенте, сортамент метрический: П. различаются по площади поперечного сечения в миллиметров2 или (П.связиидля обмоток) по диаметру в миллиметров. В Англии наиболее распространен Imperial Standard Wire Gage (I. W. G.), в США — American Wire Gage, именуемый также Brown & Sharpe Gage (A. W. G. или В. S. G.). В торговой практике этих стран размер П. обозначают номерами калибров их по указанным сортаментам. В США теперь часто обозначают П. по их диаметру, выраженному в тысячных долях дм. (т. н. mil), или пользуются для обозначения П. единицей, называемой circular mil (площадь гсруга диам. в 1/1000 дм.): 1 circular mi^O.TSSd square mil или 0,000 5007 миллиметров2

10; 26 27]_

Т a G л .2.—Н о в а я шкала сечений голых проводов и кабеле й.**

М е д ь

Алюминий

| Сече ние,

мм“ |

Число и диам. проволок,

мм |

Нар. диам. про вода,

мм |

Вес

1 000 М, кг |

Разрывы. усилие,

кг |

Марка *2 | Сече ние,

ММ2 |

Число идиам. проволок,

ММ |

Диам. прово да,

мм |

Вес ί 1 000 м, кг | Разрывы. усилие,

кг |

| 4 | 1X2,26 | 2,26 | 35,6 | 153 | А4 | 6 | Н е | при | меняет | с я |

| 6 | 1x2,77 | 2,77 | 53,5 | 229 | А6 | 10 | 3X2,06 | 4,50 | 27,0 | 175 |

| 8 | 1x3,20 | 3,20 | 71,3 | 304 | А8 | 13 | 3x2,35 | 4,85 | 35,9 | 218 |

| 10 | 1X3,57 | 3,57 | 89,0 | 380 | А10 | 16 | 7x1,71 | 5,15 | 44,2 | 280 |

| 12 | 1X3,91 | 3,91 | 107,0 | 456 | А12 | 20 | 7x1,91 | 5,75 | 55,2 | 350 |

| 16 | 7x1,71 | 5,15 | 146,5 | 607 | А16 | 25 | 7x2,13 | 6,40 | 69,0 | 437 |

| 20 | 7X1,91 | 5,75 | 183,0 | 760 | А20 | 32 | 7X2,42 | 7,30 | 88,5 | 560 |

| 25 | 7X2,13 | 6,40 | 229,0 | 962 | А25 | 40 | 7x2,70 | 8,10 | 110,2 | 700 |

| 30 | 7x2,34 | 6,75 | 274,5 | 1 140 | АЗО | 50 | 7X3,02 | 9,06 | 138,0 | 875 |

| 35 | 7X2,52 | 7,55 | 321,0 | 1 330 | А35 | 55 | 7X3,15 | 9,50 | 152,0 | 965 |

| 43 | 7x2,80 | 8,40 | 394,0 | 1 660 | А43 | 70 | 7x3,57 | 10,75 | 193,0 | 1 250 |

| 50 | 7x3,02 | 9,06 | 458,0 | 1 900 | А50 | 80 | 7x3,81 | 11,50 | 221,0 | 1 400 |

| 60 | 7X3,80 | 10,00 | 550,0 | 2 280 | А60 | 100 | 19x2,59 | 13,00 | 276,0 | 1 750 |

| 70 | 19X2,17 | 10,90 | 640,0 | 2 660 | А70 | 115 | 19x2,78 | 14,00 | 318,0 | 2 010 |

| 83 | 19x2,36 | 11,80 | 760,0 | 3 160 | А83 | 135 | 19X3,01 | 15,10 | 373,0 | 2 360 |

| 95 | 19X2,52 | 12,60 | 870,0 | 3 640 | А 95 | 150 | 19x3,17 | 15,90 | 415,0 | 2 625 |

| 108 | 19X2,69 | 13,50 | 990,0 | 4 100 | А108 | 175 | 19x3,43 | 17,20 | 483,0 | 3 000 |

| 120 | 19x2,84 | 14,20 | 1 100,0 | 4 550 | А120 | 195 | 19X3,61 | 18,10 | 540,0 | 3 415 |

| 135 | 19x3,01 | 15.10 | 1 235,0 | 5 100 | А135 | 220 | 19X3,83 | 19,20 | 610,0 | 3 850 |

| 150 | 19X3,17 | 15,90 | 1 372,0 | 5 700 | А150 | 240 | 19X4,00 | 2Э,00 | 662.0 | 4 200 |

| ** Приказ ВСНХ | W 597 от 5/IV | 1929 г. *2 Цифры марки | означают эквивалентное сечение |

| меди. | |||

| Т а б | 1. З.-Шкгла | с тал е-а л ю м и н и е в ы х | проводов. *1 |

| Марка *2 | Полное сеч. провода,

ММ2 | Нар. диам. кабеля,

ММ | Сталь | А Л Ю м и н и й | |||||

| Число и диам. проволок,

ММ |

Диам. кабеля,

мм |

Сечение. мм2 | Число и диам. проволок, миллиметров | Сечение, миллиметров2 | Вес

1 000 м, кг |

Разрывы. усилие,

кг | |||

| СА35 | 73,3 | 11,3 | 7x1,40 | 4,25 | 10,8 | 26x1,75 | 62,5 | 262 | 2 100 |

| СА50 | 105,1 | 13,5 | 7x1,65 | 4,95 | 15,0 | 26x2,10 | 90,1 | 373 | 3 000 |

| СА70 | 143,5 | 15.8 | 7x1,95 | 5,85 | 20,9 | 26x2,45 | 122,6 | 515 | 4 150 |

| СА95 | 193,7 | 18,3 | 7x2,25 | 6,75 | 27,8 | 26x2,85 | 165,9 | 687 | 5 600 |

| СА120 | 244,9 | 20,6 | 7x2,55 | 7,65 | 35,8 | 26x3,20 | 209,1 | 873 | 7 100 |

| СА150 | 309,3 | 23,1 | 7X2,85 | 8,55 | 44,6 | 26x3,60 | 264,7 | 1 100 | 8 950 |

| С А185 | 382,9 | 25,7 | 7x3,20 | 9,60 | 56,2 | 26x4,00 | 326,7 | 1 367 | 11 000 |

| СА240 | 491,7 | 29,1 | 19x2,15 | 10,75 | 68,9 | 26x4,55 | 422, S | 1 740 | 14 200 |

*1 Приказ ВСНХ меди.

5ЭГ от 5/IV 1929 г. *2 Цифры марки означают эквивалентное сечение

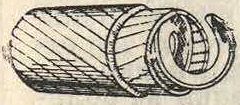

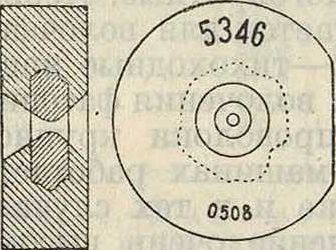

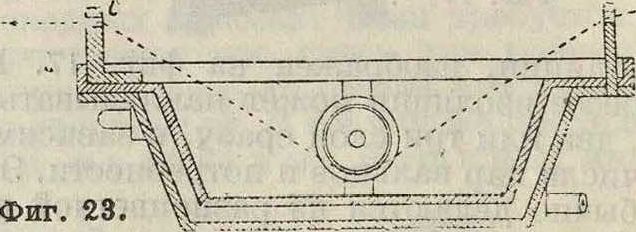

Голые П. (смотрите табл. 2 и 3) применяются преимущественно для воздушных линий; внутри зданий допустимы в помещениях, доступных лишь для обученного персонала. Многопроволочные П. свиты из проволок диам. 1—3 миллиметров (для меди, стали и бронзы) или 2—5 миллиметров (для алюминия), навиваемых концентрически вокруг центральной жилы в один или несколько слоев. Повышение напряжения линий передачи до 220 и 380 kV вызвало потребность, для предотвращения явления короны, увеличивать диаметр П. сверх нормального значения, соответствующего данной проводимости; это привело к появлению пустотелых проводов (фигура 1) [9, “].

Изолированные П. (смотрите Изоляционные электротехнические материалы) применяют преимущественно для проводки в закрытых помещениях. Они делятся по строению проводящих жил на однопрово-.лочные, многопроволочные (обыкновенные и гибкие—из особо тонких проволок) и шнуры (две скрученных вместе жилы, каждая сечением в 1—2 миллиметров, свитых из нескольких -очень тонких проволок) .Изолир ованные про -вода подразделяются йо изоляции на провода с хлопчатобумажной изоляцией (в СССР изготовляются в небольшом количестве и применяются редко), П. с натуральной резиной (постепенно выходят из употребления: ненадежны, дороги) и П. с вулканизированной резиной (называются также г у п е р о в-•с к и ми Π.). П. с хл.-бум. изоляцией представляют собой переходный тип от голых к изолированным П.; покров, которым они снабжены, правильнее считать не изолирующим, а лишь защитным; поэтому по-английски их называют покрытыми П. (covered wire); это—пропитанная негигроскопич. составом оболочка из волокнистого вещества (не имеющая прослоек из резины) в виде одного или нескольких слоев обмотки и наружной оплетки, которая не позволяет обмотке при случайном повреждении ее размотаться с проводника. Для получения обмотки П. обматывают ниткой или лентой так, чтобы каждый оборот нитки прилегал к предыдущему; для оплетки П. обматывают одновременно в противоположных направлениях системами нитей так, что нити первой системы переплетаются с соответствующими нитями второй. Изоляция П. с натуральной резиной кроме пропитанного слоя волокнистого вещества содержит несколько прослоек из натуральной резины (поверх обмотки П. обматывается резиновой лентой; вокруг слоя резины располагается обмотка). У П. с вулканизированной резиной медная луженая жила снабжена водонепроницаемым сплошным покровом (иногда их бывает несколько) •без шва из вулканизированной резины, поверх покрова П. обматывают прорезиненной лентой и покрывают оплеткой. В табл. 4 приведены данные о конструкции и применении важнейших.типов изолированных установочных П., изготовляемых пока в СССР. В ближайшее время должен получить утверждение ОСТ на изолированные П. (ОСТ—П. установочные). Проект предусматривает следующую классификацию установочных П.

П. для неподвижной прокладка: изолированные резиной одиноч ные провода (ПР), изолированные резиной двойные (ПР Д), трубчатые (ТПР), панцырные (ПРП), резиновые освинцованные (СРГ, СРА и СРВ), резиношланговые освинцованные (СРШГ, СРША и СРШБ); П. д л я осветительных арматур: арматурные одиночные и двойные (АР и АРД), шнуры для подвесных ламп блочные (ΙΠΡΠ); П. д л я присоединения подвижных токоприемников: легкие в общей оплетке шнуры (ШРП), гибкие, изолированные резиной (ПРГ), заводские шнуры для мастерских (ШРЗ), шланговые опрессован-ные в резиновые трубки: 1) легкие (ПРШЛ), 2) средние (ПРШС), 3) тяжелые (ПРШТ),

4) специальные шнуры (ШРС), 5) шнуры для высокого напряжения (ШРВН). По проекту, в основание которого положены нормы для изолированных П., принятые в Германии и других странах Европы, намечаются новые типы П. и шнуров, а в прежних типах изменяется конструкция. Так, для неподвижной прокладки вводятся П., изолированные резиной двойные (взамен шнуров, как более дешевые), трубчатые П. (смотрите ниже о прокладке Π.), П. со свинцовой оболочкой и панцырные П.; для присоединения подвижных токоприемников вводится особенно много новых типов П. и шнуров, среди них шланговые П. (в резиновом шланге), обеспечивающие значительную безопасность применения подвижных токоприемников. Кроме марки П. определяются указанием номинального напряжения и поперечного сечения (например ПР, 380 У, 10 миллиметров2·). В ОСТ включены и П. резиновые освинцованные СРГ (голые), СРА (асфальтированные) и СРВ (бронированные); эти П. предназначены для прокладки в тех местах, где резиновая изоляция (которой по каким-либо причинам пришлось заменить бумажную) может подвергаться влияниям. Для обмоток машин, электромагнитов и тому подобное. применяют П. с изоляцией из хл.-бум. пряжи и ленты, которые пропитывают изолирующими лаками и составами. Иногда для обмоток берут П. с изоляцией из шелка или эмалированную проволоку. Относительно конструкции и свойств кабелей, применяемых для подземной и подвижной прокладки, см. Кабель.

Прокладка П. Относительно прокладки голых П. (для воздушных линий) и кабелей (для подземных и подводных линий) см. Сети электрические. Прокладка П. в закрытых помещениях должна быть выполнена строго по Правилам и нормам ВЭС (Всесоюзных электротехнических съездов) [15]. Необходима полная безопасность П. в пожарном отношении (смотрите ниже о расчете П. на нагревание); надо устранять возможность механич. повреждений П., соответственно располагая П. (например на такой высоте, чтобы к ним не было доступа без лестницы) или защищая их трубками и прочие; необходимо предотвращать вредное влияние сырости на изоляцию. Наиболее проста и доступна для обследования и ремонта, но мало защищена от повреждений открытая прокладка на роликах и других изолирующих приспособленйях (для дешевой осветительной проводки в квартирах и сухих помещениях предприятий и учреждений). Прокладка проводов в деревянных желобчатых рейках недопустима (пожарная опасность).

Таблица 4. — Важнейшие сорта изолированных (установочных) проводов, изготовляемых в СССР.

Марки (сокращенные наименования П.)

Значение сокращенных наименований

Конструкция проводов

Применение проводов

ПОО

ИВМ

ПР

ПРИ

ПРГН

ДПРН

ДКРН

ДРТН

ДРСН

АР

АРД

ШР

ШРШ

ШРН

шршн

ΙΠΡΠΗ

шгв

Ш1Ш

Провод обмотанный оплетенный

Провод воздушный, медная гнила

Провод резиновый

Провод резиновый по нормам

Провод резиновый гибкий по нормам

Двойной плоский резиновый по нормам

Двойной круглый резиновый по нормам

Двойной резиновый с тросом по нормам

Двойной резиновый со спиралью по нормам

Арматурный резиновый

Арматурный резиновый двухжильный

Шнур резиновый

Шнур резиновый шелковый

Шнур резиновый по нормам Шнур резиновый шелковый по нормам

Шнур резиновый подвесной по нормам

Шнур гибкий бумажный

Шнур гибкий шелковый

Медная шила нелуженая, двойная обмотка пряшей, оплетка хлопчатобумажной или льняной пряшей, пропитка изолирующим составом Медная шила нелуженая, слой особого состава, осмотка пропитанной бумагой, обмотка пропитанной хл.-бум. лентой, оплетка хлопчатобумажной или лъш -ной пряшей, пропитка особым составом, противостоящим атмосферным влияниям

Медная жила нелуженая, оболочка из вулканизированной резины, обмотка прорезиненной лентой, оплетка хлопчатобумажной или льняной пряжей, пропитка изолирующим составом

Такая же конструкция как у ПР, по изоляция по нормам БЭС.

Конструкция как у ПРИ, но медная шила из тонких луженых проволок

Медная шила из тонких луженых проволок, оболочка из вулканизированной резины, обмотка прорезиненной лентой, две изолированные т. о. жилы сложены параллельно, общая оплетка хл.-бум. или льняной пряжей, пропитка черным изолирующим составом Медная шила из тонких луженых проволок, оболочка из вулканизированной резины, обмотка прорезиненной лентой, две изолированные т. о. жилы скручены вместе с продольными нитями, общая оплетка хлопчатобумажной или льняной пряшей, пропитка черным изолирующим составом Медная шила из тонких луженых проволок, оболочка из вулканизированной резины, обмотка прорезиненной лентой, две изолированные т. о. шильт, расположенные параллельно с гибким стальным тросом между ними, общая оплетка хлопчатобумажной или льняной пряжей, пропитка черным изолирующим составом

Медная шила и в очень тонких луженых проволок, оболочка из вулканизированной резины, обмотка прорезиненной лентой, две такие жилы скручены с продольными нитками, общая оплетка хлопчатобумажной или льняной пряшей, пропитка особым составом; спирально навитая поверх изоляции железная проволока для защиты провода от перетирания Медная жила луженая, сплошная оболочка из вулканизированной резины, оплетка лощеными нитками Медная шила луженая, сплошная оболочка из вулканизированной резины, две такие жилы сложены параллельно, общая оплетка лощеными нитками

Медная шила из очень тонких луженых проволок, обмотка хл.-бум. пряшей, сплошная оболочка из вулканизированной резины, оплетка лощеными нитками, две шипы скручены вместе

Медная шила из очень топких луженых проволок, обмотка хл.-бум. пряжей, сплошная оболочка из вулканизированной резины, оплетка шелком, две такие жилы скручены вместе

I Такая же конструкция, как у ШР и f ШРШ, но изоляция по нормам ВЭС

)

Медная жила из луженых самых тонких проволок, обмотка хл.-бум. пряжей, сплошная оболочка из вулканиз. резины, две жилы окручены с продольными нитками и вой бечевкой, общая обмотка лощеными нитками

Такая же конструкция, как у ШРН и ШРШН, но медная шила из самых тонких луженых проволок

J

В сухих помещениях на изоляторах, вместо голых проводов при напряжениях до 250 V

В сырых или содержащих кислотные пары помещениях.Иногдадля воздушной проводки в пределах городов, в целях уменьшения сил токов короткого замыкания Для прокладки на роликах при напряжениях до 500 Y

Для неподвижной про-кладки при напряжени-} ях 1000 Y и для подвижных приборов при напряжениях до 500 Y

Для присоединения подвижных арматур и особенно для питания дуговых фонарей при напряжениях до 500 Y

Для переносных ламп при напряжениях до 500 Y

Для зарядки осветительных арматур при напряжениях до 250 Y

Для неподвижной прокладки на роликах при •напряжениях до 500 Y и для присоединения переносных ламп при naripi жениях до 500 Y

Для неподвижной прокладки на роликах при напряжениях до 1 000 Y и для присоединения переносных ламп при напряжениях до 500 Y Для присоединения блочных ламп с противовесом при напряжениях до250 Y

Для присоединения настольных ламп при напряжениях до 250 V

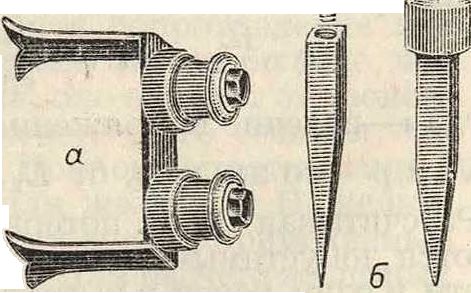

Для защиты от механич. и химии, воздействий допустима прокладка П. в существующих зданиях поверх штукатурки, во вновь строящихся иногда под ней в виде скрытой проводки в трубках из резины, бумажных с металлич. оболочкой, железных и стальных с внутренним изолирующим слоем или без него. Скрытая прокладка выполняется шнурами или П., изолированными вулканизированной резиной, прокладываемыми на роликах (реже на к л и ц а х—зажимных деревянных или фарфоровых приспособлениях). Скобы допускаются для прикрепления только П. заземленных или трубча- ^ тых. Ролики из фарфора или || стекла, обеспечивающие долж- | ное расстояние П. от стены (при высоком напряжении — ролики и изоляторы специальной конструкции), прикрепляются на расстояниях не более 1 метров друг фиг· 2.

от друга к деревянным стенам шурупами, к каменным— на чугунных (железных) закрепах (фигура 2, а) или, лучше, на стальных дюбелях (фигура 2, б): молотком вбивают в стену дюбель, в него ввинчивают винт с насаженным на него роликом. В фабрично-заводских помещениях при прокладке попотолкамс железными балками применяются закрепы, захватывающие полки балок; если потолок недоступен, закрепы с роликами монтируют на стальном тросе. Перед прокладкой проводки производят предварительную разбивку ее, причем все линии отбивают шнурком, намазанным мелом или углем.

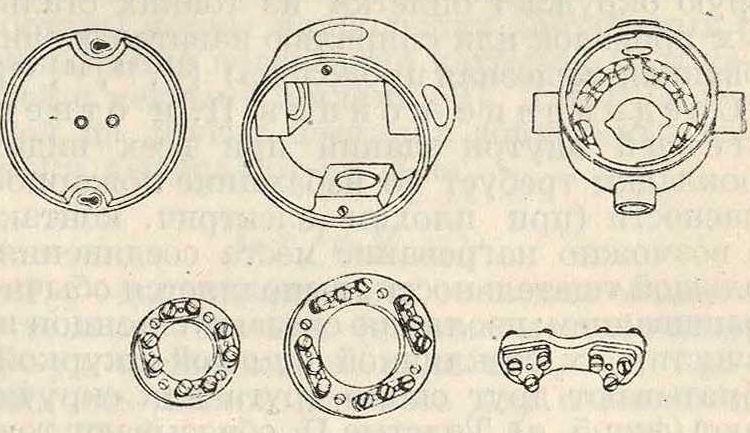

Про в трубках. Основное назначение всяких трубок, даже изолирующих,—служить защитной оболочкой: независимо от трубок, изоляцию П. выбирают применительно к напряжению. Удобства доступности П. и их замены обеспечивает система прокладки Бергмана (принцип при- · меним к трубкам из любого материала): все трубки отводят от ответвительных коробок, а в длинные участки включают промежуточные коробки; это позволяет сперва проложить систему трубок, а затем протянуть через них (с помощью стальной ленты или проволоки) П., которые можно также в случае нужды извлекать из трубок. Чаще всего применяются трубки Бергмана: к трубке из пропитанной изолирующим составом бумаги вплотную прилегает защитная фальцованная оболочка из тонкой листовой латуни или освинцованного железа (последнее лучше выдерживает вредные влияния химические п сырости); при прокладке под штукатуркой металлич. оболочку защищают от влияния испарений стен лаком, суриком или асфальтом. Более надежную механич. защиту обеспечивают панцырные трубки (из стали или железа) с более толстыми стенками, с изоляцией или без нее, применяемые в горных установках, на химич. з-дах, в туннелях, на мостах, на военных судах и тому подобное. Изредка для прокладки П. применяют трубки Пега е л я без внутренней изоляции, стальные, с продольным разрезом—для вентиляции,

предохраняющей от скопления влаги (там, где нужно надежное заземление всех частей металлич. оболочки; иногда в многопроводных системах, где сама трубка служит заземленным нулевым проводом); трубки сращивают вдвиганием концов в муфту; при этом

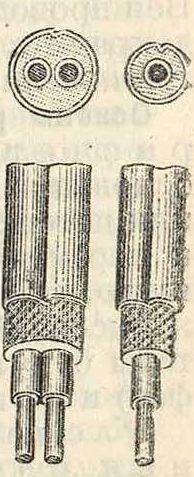

Фигура з. сжатые за счет прореза концы пружинят, давая надежный электрич. контакт. Трубки Бергмана и другие (их изготовляют обычно длиной по 3 м) соединяют между собой латунными или железными гильзами, одеваемыми поверх трубок. На поворотах проводки трубки изгибают при монтаже; при резких изменениях направления проводки применяют угольники, а для ответвлений при прокладке над штукатуркой—взамен ответвительных коробок—тройники; удобнее угольники и тройники разъемные. При проводке поверх штукатурки трубки крепят к стенке латунными или железными оцинкованными скобами на дюбелях. Коробки (фигура 3) соединительные и ответвительные применяют (с металлич. оболочкой или без нее) из бумажной массы, эбонита, фарфора и т. и.; коробки снабжены крышкой со штыковым затвором, нередко внутри коробок помещают шайбы из какого-либо изолирующего вещества с зажимами, к которым присоединяют П. Коробки ставят не далее 15 метров друг от друга (для облегчения протаскивания П.) и при каждом крутом повороте проводки. При скрытой проводке коробки утоплены в штукатурке (крышки совпадают с поверхностью облицовки). Монтаж панцирных трубок схож с прокладкой газовых труб (соединения с помощью свинчивания); коробки—аналогичной конструкции, как для трубок Бергмана,· но более тяжелого типа. Взамен прокладки в трубках иногда в сухих помещениях применяют трубчатые П.: одно- и многожильные, изолированные вулканизированной резиной или пропитанной бумагой с фальцованной оболочкой из латуни или освинцованного железа (фигура 4); преимущества: менее заметны для глаза, чем про в трубках; устранена возможность скопления влаги между изоляцией и металлич. оболочкой (плотно прилегающей к изоляции); при заземлении нейт- ради оболочку используют как обратный провод; прокладываются поверх штукатурки, укрепляются скобами; конструкции угольников, коробок ит. п. сходны с применяемыми для трубок Бергмана, но более легкого типа. По свойствам и применению с трубчатыми сходны освинцованные П.

Фигура 4.

Если на проводку действуют механич. усилия, для присоединения переносных приборов (в мастерских, рудниках, с.-х. установках) пользуются панцырными П. (медные жилы, изолированные вулканизированной резиной с пропитанной хл.-бум. оплеткой, к-рую окружает оплетка из тонких стальных проволок или спиралью навитая освинцованная железная проволока) [“, 15,16,40].

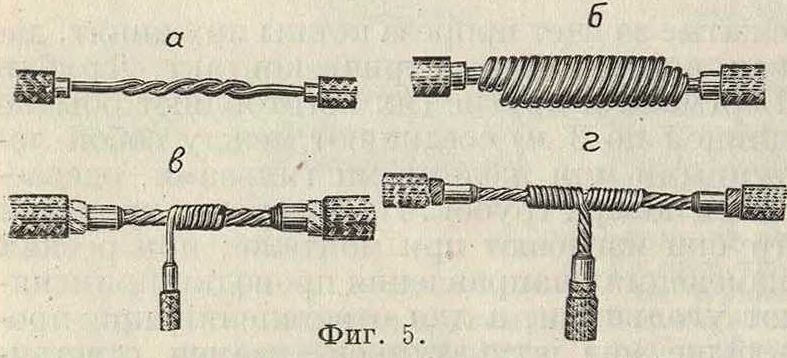

Соединение концов П. и ответвлений внутри зданий при всех видах прокладки требует во избежание пожарной опасности (при "плохом электрич. контакте возможно нагревание места соединения) •большой тщательности, выполняется обычно •сращиванием; изоляцию срезают с концов и, -зачистив их стеклянной бумагой-шкуркой, обматывают друг около друга или скручивают (фигура 5, а). Толстые П. обвязывают тон

кой проволокой (фигура 5, б), а многопрово-.лочные П. сращивают, вплетая друг в друга их проволоки. Так же выполняют и ответвления (фигура 5, в, г). Место сростка пропаивают оловом (без к-ты) и обматывают изоляционной лентой, очистив тряпкой. При проводке в трубках спайки допустимы у коробок, но не внутри трубок. Шнуры лучше сращивать зажимами в коробках, пайка нежелательна: во время пайки могли бы перегореть тонкие проволоки. Сквозь стены, полы и потолки П. прокладывают во втулках из фарфора или трубках. Воздушные П. вводят в здания через специальные вводы. Вся про должен быть защищена плавкими предохранителями (смотрите Электрические предохранители).

Основы расчета П. Электрический расчет сводится к выбору сечения на основании расчета на падение напряжения или потерю мощности (для постоянного тока и переменного тока, если сдвиг фаз равен нулю, оба расчета дают для одних и тех же условий одинаковые результаты; результаты будут различные при наличии сдвига фаз) и на нагревание.

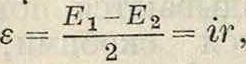

Расчет на падение напряжения или на потерю мощности. Падение напряжения—число V, затрачиваемых на преодоление сопротивления П. при пропускании через него тока; потеря мощности — число W, затрачиваемых при этом на нагревание П. В двухпроводной системе постоянного тока или однофазного переменного при отсутствии сдвига фаз падение напряжения ε в П. (прямом или обратном), по к-рому течет ток к приемнику (электродвигателю, лампе и тому подобное.), равно:

. W,

причем сила тока г =, а сопротивление

П. г=—, где Ελ и Е2—напряжения в нача ле и конце линии, г—сила тока в П. в A, W2— мощность приемника в W, L—длина П. в м

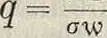

(в один конец), ~—уд. сопротивление материала П. в Ω, отнесенное к длине в 1 метров и поперечному сечению в 1 миллиметров2 (значения уд. проводимости σ для различных металлов см. в таблице 1). Допустимым значением падения напряжения задаются, беря в среднем падение напряжения в один конец, выраженное в % от напряжения сети, для линий передач 5—10%, для питательных П. 3—6%, для распределительных П. 1,5% (при нагрузке лампами) и 2—2,5%, а иногда и до 6% (при нагрузке электродвигателями); для П. внутри зданий 0,5—1%. Сечение провода q в миллиметров2 вычисляют тогда по ф-ле:

q=— или q -

opЁ

Г· 100,

где ε—падение напряжения (в один конец) в

У, а р—то же в % от Е„, то есть р=4-· 100.

Рассчитывая П. на потерю мощности, задаются допустимым значением потери мощности в один конец в w ватт и р % (в % мощ ности нагрузки), то есть р=^-· 100; тогда сечение II.

izL

или q =^V2 100.

opEj

При трехпроводной системе постоянного тока применимы эти же ф-лы, т. к. расчет сводят к расчету двухпроводной системы: крайние П. рассчитывают так, как будто бы нулевого П. не было, то есть при полном (двойном) напряжении и полной нагрузке, а для нулевого П. берут затем обычно вдвое меньшее сечение, чем полученное для крайних (смотрите Сети электрические). При однофазном токе и индукционной нагрузке сечение П. рассчитывают на потерю мощности по ф-ле:

2 LWt

apjfiS cos2 <Р

или q =

2 LWj

σρ2Ε% COS2 ψ2

•100,

причем задаются мощностью w ватт, теряемой в линии длиною Lm в один конец, выражая ее в % от мощности Wlt подаваемой, в линию, • или от мощности W2, получаемой потребителем:

100 или =т100·

Напряжение и сдвиг фаз в начале и конце обозначены через Ελ и <Рг и соответственно Е2 и φ2. При небольших сдвигах фаз можно пользоваться приближенно ф-лой для расчета сечения по. заданному падению напряжения в одном П. (в один конец) в V:

LI COS φ

При трехфазном токе и индукционной нагрузке сечение определяется при заданной потере мощности по формуле:

LWi

g=-

* п

<rp1Ef cos2 ψι

100 или q =

lw2

αρ.ζΕτ, COS2 Ψΐ

•100,

причем L—длина одного П., Ег и Е.г—линейное (междуфазное) напряжение в начале и конце линии, φ1 и <р2—сдвиги фаз, Wt— полная мощность в W, подаваемая в линию (во все три фазы вместе). W.t—полная мощность, получаемая потребителем в конце линии (во всех трех фазах вместе), w—мощность, теряемая в линии (во всех трех П.

вместе), рг и р2—потери мощности в %, отнесенные к мощности в начале и конце линии

Pi~Wl 10° “ Р2=^-Ю0.

В распределительных И.сдвиг фаз(сш.) вызывает только нагрузка (для асинхронных двигателей cosy=0,74-0,9, при малой нагрузке еще меньше, для ламп cos <р=1). В П. питательных и линий передач приходится учитывать еще сдвиг фаз, создаваемый индуктивными и емкостными свойствами самих П. (смотрите Линии передачи). Расчет железных П. на падение напряжения или потерю мощности при переменном токе отличается от расчета П. из меди (в силу магнитности материала сильнее сказывается скин-эффект): активное сопротивление железных П. при переменном токе больше, чем при постоянном токе, оно зависит от свойств железа, размеров поперечного сечения, частоты и силы тока. Полное сопротивление г переменному, току для железных П. нельзя вычислить по обычным ф-лам, применяемым для расчета медныхП. Для расчета железных П. пользуются полученными опытным путем кривыми, которые дают зависимость между z и омич, сопротивлением при постоянном токе

[45^ 20 ^ 21 ^ 23^ 49 j

Расчет на нагревание. По закону Джоуля количество тепла Q в cal, выделяемое током в I А в П. длины Ь,при поперечном сечении q и уд. проводимости σ за время Т ск.:

Q=0,24P —Г.

Силу тока в П. на основании расчета выбирают так, чтобы повышение t° П. прекратилось ранее, чем оно превзойдет допустимое значение. Из условия теплового равновесия (условие равновесия: выделяемое в П. током тепло равно отдаваемому П. в окружающую среду), принимая теплоотдачу в окружающее пространство пропорциональной поверхности П., времени и разности t° П. и окружающей среды, определяют превышение 1° П. над t° окружающей среды:

причем I—силаТтока в A, d—диаметр П. в миллиметров, с—постоянный коэф-т, определяемый экспериментально. Отсюда, задавшись допустимым превышением t°, определяют наибольшую допустимую для данного диаметра силу тока:

i=d*}/}=cd* ;

если допустить ί°=10°, то с=3,54-9 для II. из меди в закрытых помещениях и с=84-12 для П. из меди воздушных линий. Для тонких П. формула дает ненадежные результаты. Тейхмюллер и Гуманн [29,38,42] предложили более пригодную как для тонких, так и для толстых П. формулу вида

I2=t (cd2 + e"d<),

где значенияе и с" для разных П. различные. Для проложенных открыто оплетенных И. и шнуров из меди с вулканизированной резиной

Р= t(l0q + 2,lq).

Для голых П. и П. из меди с вулканизированной резиной, проложенных под штука туркой в металлических трубках, вплотную прилегающих к П.,

Г-=t (3,ld2 4- l,2d3) =t (3,95q + 1,720*).

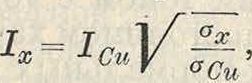

На основании теоретических и опытных исследований заграничными, а затем и Всесоюзными электротехническими съездамивы-работаны нормы наибольших допустимых с точки зрения нагревания нагрузок П. и кабелей с медными жилами [15]. Для П. и кабелей из других металлов допустимые нагрузки вычисляют по ф-ле:

где ^Си—допустимая сила тока для медного П. того же сечения (взятая из таблицы); аси—УД· проводимость меди и ах—уд. проводимость данного металла для алюминия; 1лг= 0,77 1Си и для железа IFe= 0,35 1Си. При переменном токе потери на нагревание П. более значительны: неравномерное распределение тока по сечению П. (смотрите Скин-эффект) увеличивает сопротивление П.; в железных П. потери на гистерезис; появляются добавочные потери и в соседних с П. металлич. массах (поэтому прокладка П. в металлич. оболочках в одиночку недопустима, кабели предпочтительнее многожильные); для кабелей с напряжением выше 10 kV надо еще учитывать потери на диэлектрич. гистерезис в изоляции.

Расчет П. на механическую прочность. В любом поперечном сечении П. между двумя опорами появляется от действия собственного веса растягивающее усилие (тяжение), возрастающее с натяжением П. Длина П., а с ней и тяжение изменяются с t°. Чтобы при низкой t° от сжатия П. не произошел разрыв его, тяжение не должно превосходить определенной величины. П. может также оборвать добавочная нагрузка (ветер или обледенение П.). В зависимости от собственного веса, добавочной нагрузки и t° путем расчета определяют тяжения в П. с целью указать лицу, производящему монтаж, значение натяжения П. (или его” стрелы провеса) для <°, при которой линия будет монтироваться (чтобы при самых неблагоприятных условиях не было превышено предельное допустимое растягивающее усилие), и вычислить максимальную возможную стрелу провеса, которая влияет на высоту подвеса П. и размеры опор. Подробнее о меха-нич. расчете П. см. Линии передачи I1, 5, 6,

12 34 35 38 411

? > > ) J

Экономический расчет имеет задачей определение условий, при которых будет наименьшей сумма ежегодных расходов по устройству и эксплуатации линии Р= Pj-p +Р2+Р3, где Рх—сумма отчислений за весь год, величина которых зависит от размеров капитала, израсходованного на первоначальное устройство линии (отчисления на погашение капитала, уплату % на него, на ремонт и возобновление линии и надзор за ней); Р2—стоимость энергии, теряемой в линии за год; Р3—ежегодные отчисления, зависящие от стоимости той части станции, которая генерирует энергию, расходуемую на покрытие потерь в линии. Аналитич. исследование показывает, что общая сумма ежегодных расходов Р будет минимальной, если Р]=Р-2+Р3. Отсюда можно найти наивыгоднейшее экономически падение напря жения для расчета сечения П., наиболее экономичное сечение П. или экономичную силу тока в нем. Подробнее об экономич. расчете см. Линии передачи [9, 10, 12, 13, 29].

Общий ход расчета П. Выяснив нагрузку П. (силу тока, которая будет протекать по нему), его рассчитывают на падение напряжения или потерю мощности. Найденное значение сечения округляют до ближайшего (обычно большего) сечения по сортаменту и проверяют, допустима ли для него нагрузка данным током с точки зрения нагревания (при постоянном характере нагрузки по таблицам нормальных нагрузок ВЭС, в исключительных случаях при резко изменяющейся нагрузке с перерывами вычисляют превышение 1° П. над окружающей средой). Для П. питательных электрическому расчету предшествует экономический (определение наивыгоднейшего значения допустимого падения напряжения, на которое надо рассчитывать П.). Для воздушных линий за электрическим расчетом следует механический (смотрите Сети электрические).

Лит.: i) Богомолов Ф., Расчет воздушно-линейных сооружений связи, М., 1931; 2) В и т т В. И., Электрич. провода, их производство, расчет и прокладка, пер. с нем., Л., 1927; >) Гл азу яов А. А., Теория и расчет электрич. распределительных сетей, М., 1930; 1) Г о п и е Ф., Проектирование небольших электрич. станций и сетей, пер. с нем., Л., 1930; 5) К а π п е р Ф., Электропередача, Сооружение воздушных линий, пер. с нем., М., 1927; ·) К и з е р Г., Передача электрич. энергии, т. 2, Сети низкого и высокого напряжения, пер. с нем., Л., 1928; 7) Мнль-ш т е и н Η. М., Воздушная канализация тока алюминиевыми и сталеалюминиевыми проводами, М., 1930; «) С т и л л А., Линии передачи электрической энергии, пер. с англ., М., 1925; 9) СЭТ, Справочная книга для электротехников, т. 1, отд. 4 А, т. 2, отд. 7 и т. 3, отд. 18 и 19, Л., 1928—31; ы>) Ф а у л ь Ф., Справочник по электротехнике, т. 1 и 3, пер. с англ., Л., 1928 и 1929; и) Харчев М. К., Канализация электрич. энергии (Рабочий техникум на дому, Электротехника, кн. 9), Л., 1929; ;г) Хащинский

B. II., Канализация электрич. энергии (Сети), ч. 1, Электрич. расчет, 3 изд., Л., 1931, ч. 2, Механич. расчет, конструкция, Л., 1926; 3) Хрущев В. М., Электрич. линии и сети, Харьков, 1926, литогр.; >4) AEG·,Электричество как источник света и силы, 2 изд., Берлин, 1930; г») Электротехнич. правила и нормы, 4 изд., М.—Л.,1931; is) ГЭТ, Прейскуранты за 1925— 1927 г., М.; 47) Ленинградское отделение ВЭО, Электротехнич. справочник, 2 изд., Л., 1930; 78) Руководство Сименса, Электрическое оборудование световых и силовых установок, Берлин, 1924; ·*) Бургучев

C. А., Электрич. и механич. свойства железных проводов и применение их в мелкой и сельской электрификации, «Электричество», М,—Л., 1926, S, стр. 249; !Ч е г о ж е, Электрич. расчет железных проводов, «Известия ГЭТ», М., 1929, стр. 71; 21) Куньщиков В. А. и К а р я г и н А. Г., Применение железных проводов для передачи электрическ. энергии при электрификации сельских местностей, «Электричество», М.—Л., 1930, 2, стр. 102; >4 Л у к в я н о в Е. В., Применение для электрических сетей меднокадмиевых проводов вместо медных, там же, 1929, 13—14, стр. 330; 23) Скобельцын Ю. В., Применение железных проводов для передачи и распределения энергии, там же, 1927, 3,стр. 90; 2*)Apt R., Die isolierten Leitungen u. Kabel, 3 AufL, B., 1929; 25) С г о 11 T., American Electrician’s Handbook, 2 ed., N. Y., 1921; 2S) F 0 w 1 e F., Standard Handbook for Electrical Engineers, 5 ed., N. Y., 1922; 27) Fowler’s Electrical Engineers Pocketbook, 26 ed., Manchester, 1926; 2S) D e 1 M a r W. A., Electric Power Conductors, N. Y., 1914; 29)H e г z 0 g I.-F e 1 d m a η n C., Die Bereeh-nungelektrischer Leitungsnetze in Theorie u. Praxis,

4 Aufl., B., 1927; !·) К a p p e г F., Freileitungsbau, Ortsnetzbau, Mclx.—B., 1923; 3P Kurtz E., Tbe Lineman’s Handbook, N. Y., 1928; 32) К y s e r H., Die elektrische KraftUbertragung, B.2,Die Niederspannung-u. Hochspannungsleitungsanlagen, 2 Aufl., B., 1921; 33) M a u d u i t A., Installations dlectriques A haute et basse tension, P., 1926; 34) National Electric Light Association, Overhead Systems, Reference Book, N. Y., 1927; 35) Paint on E., Mechanical Design of Overhead Electrical Transmission Lines, L., 1925; "(PinnellE. V., High Tension Line Practice, L., 1Й25; 37)P e n d e r H., Handbook for Electrical Engi

neers, 2 ed., N. Y., 1922; 3S) R z i h a E. u. S e i d e-n e r J., Starkstromtechnik, Taschenbuch fiir Elektrn-tecbniker, B. 2, 7 Aufl., B., 1931; 39) S e e 1 у e Η. P., Electrical Distribution Engineering, New York, 1930; 40) Shuler A. A., Electric Wiring, New York, 1924; <ч) Still A., Overhead Electric Power Transmission, N. Y., 1923; 42) U p p e n b 0 r n F., Deutscher Kalen-der fur Elektrotechniker, hrsg. v. Dettmar G., Mch.— B., 1927/28; 43) «AIdrey», Ein neuer I’reileitungsbau-stoff, «Siemens-Zeitschrift», В., 1928, p.236; “) Alliages. d’aluminium k haute resistance mUcanique pour conduc-teurs eiectriques, «GC», 1927, v. 91, p. 75;4S) C h a u-mat H., Les alliages legers de haute conductivitd, leur emploi dans la construction des lignes eiectriques, «KGE», 1929, v. 25, p. 687; 4«) Dettmar G., Ober die Verwendungsmoglichkeiten von Kupferpanzerstalil in d. Elektrotechnik, «ETZ», 1929, p. 1580; 47)E d 1 e r, Die technische u. wirtscbaftliche Bedeutung d. Bronze fur Hocbspannungs-Freileitungen, «EuM», 1923, p. 305; 48) Erfahrungen mit Alumlniumleitungen, Bericht des· Aussehusses fur Aluminium und Leichtlegierungen der -deutschen Gesellschaft f. Metallkunde, «Z. f. Metail-kunde», B., 1928, p. 305; 49) E s c Ii, Die Verwendung von Eisenleitungen als Ersatz von Kupfer-bzw. Alumiui-umleitungen, «ETZ», i9ia: so) Fuchs A., Verwen-duug des Aluminiums u. seiner Legierungen in d. Elektrotechnik, «Elektrizitatswirtschaft»,B., 1928, p. 91; sl> FucisA., Zur Entwicklungsgeschichte der Hohleisei-le, «Z. d. VDI», 1927, p. 1014; 52) H a h n e 1, Uber die Haltbarkeit v. Freileitungsdrahten aus Aluminium, «Mitteilungen d. Vereinigung d.Elektrizitatswerke», B., 1927, p. 101; 58) L e g r 0 s L., Etude comparative sur l’emploi dePaluminiumet ducuivre pour lesconducteurs-eiectriques des lignes adriennes, «RGE», 1923, v. 14, p. 157; 54) M a r z a h 1, Kupferpanzerstahl«KPS» als Lei-tungsbaustoff in Mitteispannungsnetzen, «ETZ», 1930, p. 1395; 55) л i 1 1 e r. Effective Resistance a. Inductance of Iron a. Bimetallic Wires, «Bull. Bur. of Standards»,

N. Y., 1915, v. 12, 2; 56) s c h m i t t H., Hochleitfa-hige vergutbare Aluminium Legierungen, «ETZ», 1927, p. 1176; 57) Stauffacher, Short-time Current Carrying Capacity of Copper Wire, «General Electrie Review», N. Y., 1927, p. 326; 58) т e i c h ш ϋ 1 1 e r .1., Die vier Grundgrossen d. Leitungsberechnung f. Drehstromleitungen, «ETZ», 1919, p. 40, 581; ss>) т e n-z e r G., Berechnung der Stromwarmeverluste in Leitern bei wechselnderBelastung,ibid., 1929, p. 1199; «°)W u n-der W., Yorkommen, Gewinnung, Eigenschaften u. Verwendung des Aluminiums in d. Elektrotechnik, ibid., 1924, p. 1109, 1125; 1925, p. 208. В. Хащинский.

П. в технике проволочной электрической связи—проволока, соединяющая между собой отдельные телеграфно-телефонные пункты. Она должна удовлетворять механич., электрич. и экономич. требованиям. К механич. требованиям относятся: 1) большой срок службы (10—40 лет, в зависимости от атмосферных и других условий района подвески), 2) достаточное сопротивление разрыву: П. не должен рваться как при его подвеске, так и во время эксплуатации, при ветре, гололеде, сильных морозах; должен выдерживать большое число крутых изгибов, не сильно растягиваться (смотрите Линии связи). Электрич. требования заключаются в том, чтобы II. имел возможно меньшее омич, сопротивление и чтобы разность сопротивлений для постоянного и переменного токов была возможно меньшей. Экономическ. требование: П. должен быть дешев. Для телеграфной передачи постоянным током всем этим требованиям наиболее удовлетворяет железный П. (сталистое железо). При этом для магистральных связей, соединяющих областные центры между собой, а эти последние с центром СССР—Москвой, применяется почти исключительно П. диам. 5 миллиметров; для внутриобластной связи применяется диаметр 4 миллиметров; более тонкие П. применяются только на городских участках с целью уменьшения нагрузки на столбы. Для телефонной связи железный провод менее удовлетворяет электрич. требованиям, так как вследствие влияния скин-эффекта его сопротивление сильно возрастает с повышением частоты переменного тока, а самоиндукция падает.

Вследствие этого токи различных частот те-лефоннойпередачираспространяютсяпо проводам с различной скоростью и различным затуханием (смотрите), например ток частотою в 200 пер/ск. (самая низкая частота телефонного разговора) распространяется со скоростью 120 000 км/ск и через каждые 100 км длины П. уменьшается по амплитуде примерно в 2 раза, ток же частотою в 2 400 пер/ск. (практически самая высокая частота телефонного разговора) распространяется со скоростью 200 000 км/ск и через 100 км уменьшается по амплитуде в двадцать раз. Сильное уменьшение амплитуды тока по длине П. вы- | зывает сильное падение слышимости в телефоне, а различная скорость распространения и затухания токов различных частот вызывает искажение ясности телефонного разговора.

По этим причинам железные П. применяются только для внутриобластной телефонной связи на расстояниях, не превышающих 300—500 км, с установкой в среднем через каждые 100 км телефонных промежуточных усилителей (смотрите Трансляция и Усилитель). Для магистральной телефонной связи на расстояниях свыше 500 км применяется П. из твердотянутой меди: для расстояний 1—500—

2 000 км—0 3 миллиметров, 2 000—3 000 км—0 3,5 миллиметров, свыше 3 000 км—0 4 миллиметров. Дальность телефонной связи по медным проводам увеличивается по сравнению с железными в 6—40 раз в зависимости от диаметра.

Расстояние между трансляциями также увеличивается в 6—10 раз. Благодаря незначительному возрастанию сопротивления медных П. для токов высокой частоты является возможность наложения на одной телефонной двухпроводной медной цепи еще 3 телефонных разговоров и 12 телеграфных передач на высокой частоте (смотрите Многократное телеграфирование и телефонирование).

В связи с дефицитностью меди в последнее время ведутся испытания по применению для дальней телефонной связи 4-мм биметаллич. П., состоящего из стальной жилы (60% вес.) и медной оболочки (40 % вес.). Предварительные испытания этого П. показали хорошие результаты как при низкой, так и при высокой частоте переменных токов. В настоящее время производятся опыты по применению алюминиевого П., соединенного для крепости механически или химически с другими металлами. Сюда относятся: 1) сталеалюминиевый канатик, состоящий из 7 жил, из которых одна стальная, оцинкованная в середине, и 6 алюминиевых (0 жил 1,65 .и); 2) альдрей — алюминий с небольшой присадкой кремния, железа и других металлов и нек-рые другие. Для местной городской телефонной связи с целью экономии металла и уменьшения нагрузки на столбы применяют гораздо более тонкие диаметры П., например бронзовая проволока.0" 1 миллиметров, стальная оцинкованная 0 1,2 миллиметров. Т. к. П., подвешенные на столбах, подвержены повреждениям от ветра, гололеда и прочих атмосферных причин, а на местных городских сетях обилие столбовых линий с большим числом П. обезображивает город, то в последнее время стремятся (где это экономически выгодно) подвешивать на специальных тросах кабели с большим числом тонких медных жил. В больших Hie городах стремятся совсем уйти с поверхности улицы и прокладывают кабель под землей (смотрите Кабель и Линии связи). Прокладка кабелей для междугородной телефонно-телеграфной связи сопряжена с значительными первоначальными денежными и материальными затратами. Ниже приводят-

лектрические свойства воздушных ЛИНИЙ. *1

Таблица 6,— Электрические свойства к а-бельных непупи лизирован пых линий.*

| Диаметр жил в миллиметров | 3

Sc О! И fs |

3.

к а ю |

d- η о |

£

о 3. m О |

β | Ζ |

| 0,5 | 184 | 0,7 | 0,031 | 0,5 | 0,125 | 1 040 |

| 0,6 | 123 | 0,7 | 0,032 | 0,5 | 0,098 | 880 |

| 0,7 | 93,6 | 0,7 | 0,0325 | 0,5 | 0,098 | 730 |

| 0,8 | 69,2 | 0,7 | 0,033 | 0,6 | 0,074 | 650 |

| 0,9 | 54,6 | 0,7 | 0,0335 | 0,6 | 0,066 | 570 |

| 1,0 | 44,3 | 0,7 | 0,034 | 0,6 | 0,059 | 510 |

| 1,2 | 30,8 | 0,7 | *0,0345 | 0,7 | 0.043 | 425 |

| 1,4 | 22,6 | 0,6 | 0,0355 | 0,7 | 0,042 | 360 |

| 1,5 | 19,7 | 0,6 | 0,036 | 0,7 | 0,039 | 330 |

| 1,8 | 13,7 | 0,6 | 0,037 | 0,7 | 0,032 | 2,75 |

| 2,0 | 11,0 | 0,6 | 0,038 | 0,8 | 0,028 | 2,45 |

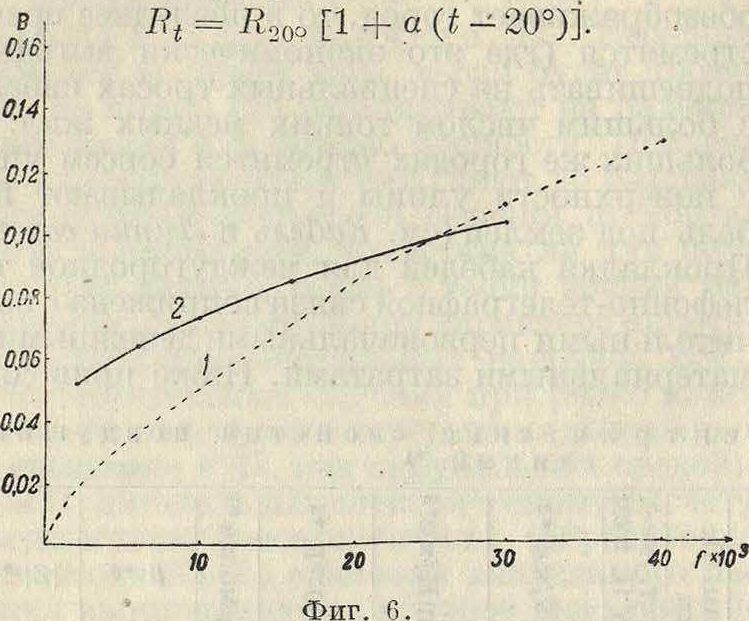

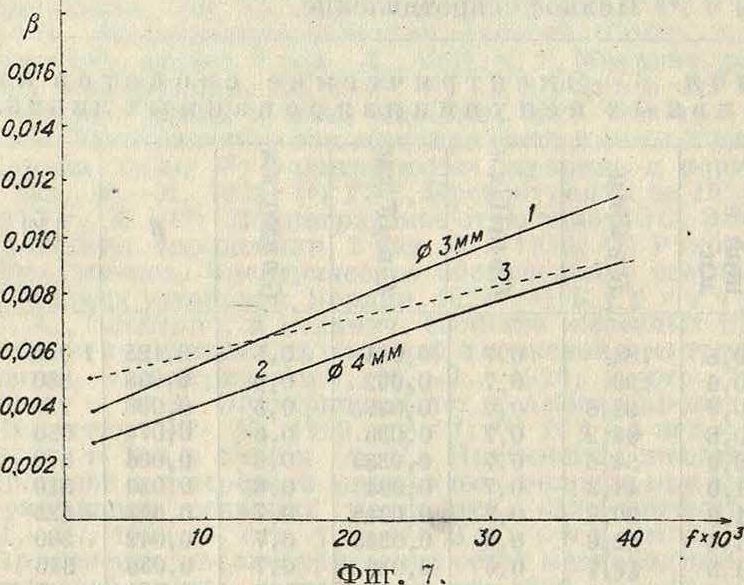

* Для t° 10° и при/=800 пер/ск. ся табл. 5 и 6. характеризующие электрические свойства П. в зависимости от их материала, диаметра и частоты переменного тока, и кривые (фигура 6 и 7) для километрич. затухания β в зависимости от частоты тока f: для железной двухпроводной цепи 0 =5 миллиметров (кривая 1 на фигуре 6), непупинизированного кабеля 0=1,4 миллиметров (кривая 2, фигура 6), твердотянутой меди (кривая 2 и 2, фигура 7) и биметаллич. П. (кривая 3, фигура 7). Сопротивление П. (в Ω) постоянному току

Таблица 5. — Э

| Материал Π. | Диам. П. в миллиметров | Расст. между II. в см | N

# =ξ Vi оГ. ю д |

*

Vi В £ ю |

*

о О тН Ю О |

*

=1 О § 3. и о |

β *β | Ζ *7 |

| ί | 1,2 | 30 | 65,5 | 2,59 | 4,7 | 0,5 | 0,0209 | J 684 |

| Бронза.. .J | 1,5 | 30 | 31,4 | 2,50 | 4,87 | 0,5 | 0,0163 | 1 178 |

| 2,0 | 30 | 17,6 | 2,38 | 5,11 | 0,5 | 0,0111 | 912 | |

| I | 2,5 | 30 | 11,4 | 2,29 | 5,30 | 0,5 | 0,00873 | 779 |

| ί | 3,0 | 30 | 5,2 | 2,22 | 5,47 | 0,5 | 0,00425 | 670 |

| Твердотянутая I | 3,5 | 30 | 3,8 | 2,15 | 5,67 | 0,5 | 0,00325 | 631 |

| медь i | 4,0 | во | 2,9 | 2,10 | 5,8 | 0,5 | 0.0026 | 613 |

| l | 4,5 | 30 | 2,3 | 2,05 | 5,93 | 0,5 | 0,00215 | 595 |

| Бронза. | 2,5 | 60 | 11,4 | 2,57 | 4,73 | 0,5 | 0,0073 | 853 |

| ί | 3,0 | 60 | 5,2 | 2,5 | 4,87. | 0,5 | 0,0038 | 746 |

| Твердотянутая 1 | 3,5 | 60 | 3,8 | 2,44 | 5,0 | 0,5 | 0,0029 | 716 |

| медь i | 4,0

4,5 |

60 | 2,9 | 2,38 | 5,11 | 0,5 | 0,0023 | 692 |

| ι | 60 | 2,3 | 2,33 | 5,25 | 0,5 | 0,0019 | 672 | |

| Алюминий. | 4,0 | 60 | 4,76 | 2,38 | 5,11 | 0,5 | 0,0036 | 707 |

| Биметалл. | 4,0 | 60 | 6,7

58,2 | 2,5

11,7 |

5,11 | 0,5 | 0,0050 | 770 |

| 1 | 3,0 | 60 | 4,87 | 0,5 | 0,0175 | 1840 | ||

| Железо .·( | 4,0 | 60 | 42,6 | 9,4 | 5,11 | 0,5 | 0,015 | 1575 |

| 1 | 5,0 | 60 | 31,0 | 7,4 | 5,32 | 0,5 | 0,018 | 1 353 |

| *1 Для ί° 20° и при /= | -800 пер/ск. | *2 Омич, сопротивление. | ||||||

|

*з Самоиндукция. *4 Емкость. *б Проводимость. *6 метрич. затухание. *7 Полное сопротивление. |

Кило- | |||||||

Т а б л. 7.—3 н а ч е н п я к о э ф и ц и е и т а к,.

где ρ—уд. сопротивление Π., I—длина П. в м, Q—поперечное сечение в миллиметров2. Сопротивление П. при различной t°:

| X | к i | X | hi | X | fcl | X | hi |

| 0,70 | 1,07 | 0,95 | 1,22 | 1,15 | 1,40 | 1,35 | 1,61 |

| 0,75 | 1,09 | 1,00 | 1,26 | 1,20 | 1,45 | 1,40 | 1,66 |

| 0,80 | 1,11 | 1,05 | 1,31 | 1,25 | 1,50 | 1,45 | 1,72 |

| 0,85

0,90 |

1,14

1,18 |

1 10 | 1,35 | 1,30 | 1,56 | 1,50 | 1,77 |

коэф., зависящий от уд. сопротивления П. (к0= 0,075 для меди и 0,053 для алюминия). Сопротивление переменному току железных П. увеличивается также с частотой, а самоиндукция с увеличением частоты падает. Вычисления производятся по ф-лам:

BfKRt,

L=(θ,92 In “ + 0,1 · fc2) 10“3 Н/км;

к1 и fc2—коэф-ты, зависящие от уд. сопротивления, частоты переменного тока, диам.П. и магнитной проницаемости железа (табл. 8),

Самоиндукция (в Н /ил») двухпроводной линии, состоящей из немагнитного материала,

Ь=(9,21 In “ + l) ·10-4,

где а—расстояние между П. в см, г—радиус П. в см. Емкость (в уF) двухпроводной линии:

С

82,9 hi ^ d

Емкость (в yF) однопроводной линии:

41,4 In -Г

d

здесь h—высота подвеса П. над землей в см, d—диам. П. в еж. Величина G зависит от погоды и частоты тока и не поддается точному

учету. В табл. 5 взята величина, соответствующая сухой погоде. Сопротивление П. состоящих из немагнитного материала, переменному току (при f пер/ск.)

Hf-kiRf,

причем /с,—коэф., зависящий от диаметра и уд. сопротивления П. и от частоты тока: для х=0-У 0,8:

для х=1,5 -У 10:

к± =0,997 х -у 0,277.

Для значений ж, находящихся между 0,8 и 1,5, величина fty берется из табл. 7. Величина х вычисляется по ф-ле: x=k0i Vf, где к0—

Таблица 8.—3 н а ч е н и я к о э ф и ц и е н т о в A, h2.

| X* | fex | &2 | X* | hi | &2 |

| 0,25 | 1,000 | 1,000 | 3,5 | 1,492 | 0,766 |

| 0,50 | 1,000 | 0,999 1 0,997 I | 4,0 | 1,678 | 0,586 |

| 1,00 | 1,005 | 5,0 | 2,04.3 | 0,556 | |

| 1,50 | 1,026 | 0,987 | 6,0 | 2,394 | 0,465 |

| 2,00 | 1,078 | 0,961 | 8,0 | 3,094 | 0,351 |

| 2,50 | 1,175 | 0,913 I | 10,0 | 3,799 | 0,282 |

| 3,00 | 1,318 | 0,845 | 20,0 | 7,328 | 0,141 |

| * Значения х вычислены но формуле где μ—магнитная проницаемость. | х=0,05 | л/Тв.

V Rt | |||

а—расстояние между П. двухпроводной цепи, Т-радиус П. П. Акульшин и Я. Кулиш.

П. железный (П. ж.), проводникэлектрич. тока, выполняемый обычно в виде тянутой или катаной круглой проволоки. В качестве средства защиты от атмосферных влияний применяется омеднение и оцинковка поверхности проволоки или покрытие ее олифой. П. ж. находит весьма широкое применение в телеграфных линиях, а также в линиях передачи электрич. энергии для осветительных и силовых установок. В последнем случае применение П. ж. взамен медных делается экономичным тогда, когда сечение медных проводов недостаточно используется в электрич. отношении и устанавливается по соображениям необходимой механич. прочности. Кроме того замену медных проводов железными и возможно и целесообразно производить при устройстве заземлений, в установках высокого напряжения и в некоторых случаях в сетях низкого напряжения и устройствах радиолюбительских антенн. В качестве материала для П. ж. применяется мягко отожженная железная проволока; применение отожженной проволоки мотивируется следующим: а) большей электропроводностью по сравнению с неото-жженной; б) получением частичного или полного отжига при сращивании проводов путем пайки, сварки или термитным способом;

в) благоприятными результатами опытов эксплуатации мягко отожженных проводов на линиях НКПС и НКП и Т. П. ж. с оцинкованной поверхностью может служить на линиях в течение от 20 до 35 и более лет, в зависимости от действия атмосферных условий данной местности; близость ф-к, з-дов, железных дорог и тому подобное. сокращает срок службы П. ж. вследствие воздействия сернистых газов, содержащихся в дыме.

Наиболее употребительные размеры круглых П. ж.—6, 5, 4 и 3 миллиметров в диаметре. Механические свойства рыночных сортов железной проволоки таковы: временное сопротивление на разрыв 40—45 килограмм/мм2—для мягко отожженных и 65—72 килограмма/мм2—для твердо отожженных; число перегибов на 180° до разрушения—от 5 до 10 для проводов диаметром от 6 до 3 миллиметров; коэф. упругого удлинения ок. 54-6· 10-5мм2/кг. Уд. сопротивление (для постоянного тока) П. ж. колеблется в пределах 0,1254-0,145 Ω миллиметров21м при t°=20°; <°-ный коэф. сопротивления 0,0042—0,0047 °С-1; УД. в ок.7,85; 4°-ный коэф. линейного расширения 114-12· 10“6.

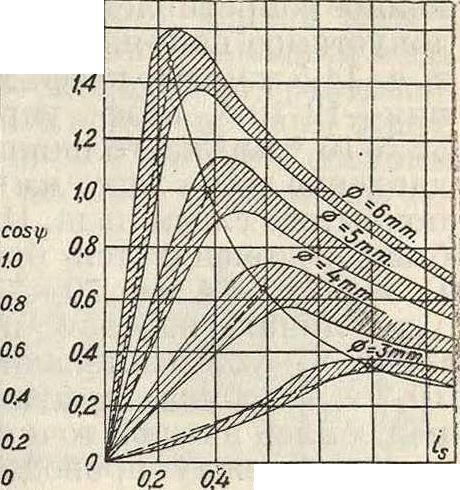

ЭлектрическийрасчетП.ж. Электр ич. расчет П. ж. для линии постоянного тока не представляет никаких затруднений, если известны условия нагрузки и все геометрии. размеры линии, и он не отличается от расчетов проводников из диамагнитных материалов. Более сложнымявляетсярасчетП.ж. для переменного тока, где определения как эфф. сопротивления Ет (сопротивления переменному току), так и внутренней индуктивности вследствие характерных особенностей магнитных свойств железа и эффекта Кельвина, потерь на гистерезис, представляют собой большие затруднения. Многие исследователи (Трукса, Циклер, Стефан, Цен-нек, Томсон, Дрейфус, Бургучев, Введенский, Шиллеров, Аркадьев, Антик, Ермолаев и др.) предложили ф-лы, посредством которых выражается аналитически зависимость эфф. и внутреннего индуктивного сопротивления сплошных П. ж. от плотности тока, 0 провода, частоты; нек-рые из предложенных ф-л хотя и позволяют с достаточной точностью вычислить Rw я L{, но требуют всегда предварительн. экспериментальных данных (гл. обр. о магнитных свойствах), получение которых более сложно, чем непосредственное снятие электрич. характеристик П. ж. при переменном токе. Кроме того предложенные ф-лы не позволяют учитывать целого ряда факторов, влияющих на сопротивление П. ж., как то: изменения t°, неоднородность структуры и состава материала, термин, и механич. обработки, напряжения и тому подобное. Все эти факторы трудно поддаются си--стематич. учету, поэтому при. расчетах линий передач из про-вода железного обычно пользуются характеристиками, снятыми путем непосредственного измерения. На фигуре 8 изображены типичные кривые зависимости сопротивления переменному току (для=50 пер/ск.) и внутреннего индуктивного сопротивления сс для железного П. диаметром в 5 миллиметров. На фигуре 9 представлены кривые, иллюстрирующие зависимость относительного приращения сопротивления переменному току (для f=50 пер/ск.) от плотности тока для проводников диаметром от 3 до 6 миллиметров, то есть

ДКм=/(г3),

тде

Т{=bУ.~Я9=К — 1

Здесь означают: Rw—эфф. сопротивление переменному току, Rg—омическое сопротивление П. ж., К„—отношение. В указан-

jtig

ные на фигуре 9 пределы укладываются почти все кривые наиболее ходовых сортов П. ж. герм., франц. и русских з-дов. Как видно из· фигура 9, характеристики П. ж. самых разнообразных сортов сравнительно мало отличаются друг· от друга, поэтому для расчета, линий передач можно ограничиться средними значениями. Что касается внутренней индуктивности П. ж., 4/?то таковая зависит "в

| JL | z— | |||||

| J | ||||||

| X | ||||||

| А | ||||||

| tgv | ||||||

| L | ||||||

| i | ||||||

8 12 16 Фиг.

0,6 О# 1,0 iZA/mn* Фигура 9.

также от плотности тока, т. к. последняя оказывает влияние на магнитное насыщение железного провода.

Кажущееся сопротивление железного провода может быть определено по формуле z==1/Щ, + ( Lpif, где Li— внутренняя индуктивность, выраженная в Η, ω—угловая частота в ск.-1. Экспериментальные исследования показывают, что внутренний угол сдвига, фаз ψ кажущегося и эфф. падений напряжений колеблется в сравнительно небольших пределах. Для большинства сортов П. ж. cos у>=0,874-0,92; в среднем cosу>=0,877. Т. о. для П. ж.

_ Rm _ Rwz ~ cosy “ 0,87-e0,92

В табл. 9 приведены значения падений наI пряжений в Y на 1 км трехфазной линии из

Таблица 9.—3 н а ч е н и я падений напряжений (в Y) в а. I км т р е х ф а з н о и линии из П. ж. (/=50 пер/ск.).

| Диаметр в миллиметров | Сила то | к а | в А | |||||||||

| 0,5 | 1 | 1,5 | 2 | 3 | 4 | 5 | 6 | 10 | 15 | 20 | 25 | |

| 3,5. | 11 | 23,5 | 31,1 | 50,6 | 103 | 153 | 214 | 280 | 483 | 625 | _ | _ |

| 4. | 8,5 | 18,3 | 30,5 | 44,3 | 81,2 | 120,5 | 169 | 217 | 403 | 573 | — | — |

| 5. | — | — | 20 | 31,2 | 60,5 | 95 | 137 | 185 | 335 | 465 | 573 | |

| 6. | 28,7 | 56,2 | 79,6 | 115 | 146,5 | 269 | 392 | 513 | 617. | |||

П. ж. при 50 пер/ск. Для практич. расчетов линий передач (для переменного тока частотою в 50 пер/ск.) проф. Кулебакиным предложены следующие ф-лы, посредством которых можно найти необходимые размеры П. ж., если задаться допустимым падением напряжения или допустимой потерей мощности в линии:

d =

13,1

е,=-

|/у - 0,965 AUl

ММ,

V.

cosy + 0,554 Sin ψ

В этих ф-лах означают: d—диаметр провода, в миллиметров, е,—эфф. падение напряжения в про воде на 1 км длины его, MJX—падение напряжения на 1 км линии (арифметич. разность напряжений). Значение ΔΗ, вычисляется по заданному падению напряжения в %—е, линейному напряжению в V— U и длине провода в м—L:

е · U · 1 000 100 · L

Механический расчет линий передач из П. ж. сводится к определению стрел провеса и натяжений, при этом согласно нормам ЦЭС для П. ж. применяются: временное сопротивление на разрыв—44 килограмма/мм2, допустимое напряжение—г/2 от временного, то есть 14,5 килограмм/мм2, коэф. линейного расширения—12· 10~6, коэф. упругого удлинения— 52,5Л0~в миллиметров2/кг, толщина слоя льда—10 миллиметров, давление ветра 24 килограмма/мм2 проекции провода, покрытого слоем льда. Пролеты между столпами рекомендуется брать: 45—55 метров для П. ж. ,0" =3-1-4 миллиметров 70—75 метров для 0 =5-7-6 миллиметров. Для линии передач при напряжении в <8 000 V—устанавливаются: высота столбов 10,7 м, глубина зарытия их—1,8 м, высота над землей низшей точки провода—6 м, расстояние между проводами по вертикали— 0,9 метров В табл. 10—12 приведены данные о натяжениях р в килограммах и в стрелах провеса f в миллиметров для П. ж. диаметром в 4, 5 и 6 миллиметров.

Таблица 10.—Данные о натяжениях и провесах железного провода диаметром в > миллиметров.

| “ Пролет м | 45 | 50 | 55 | |||

| Р | V | t | V | t | ||

| -30. | 39.6 | 630 | 34,4 | 890 | 31,6 | 1 170 |

| -20. | 36,2 | 690 | 32,4 | 940 | 30,3 | 1 220 |

| -10. | 33,4 | 750 | 30,5 | 1 000 | 29,0 | 1 280 |

| - 5+лед. | 130,5 | 920 | 127 | 1 220 | 122,7 | 1 470 |

| - 0. ·. | 31,0 | 805 | 29,0 | 1 050 | 27,9 | 1 330 |

| + 10. | 29,0 | 860 | 27,8 | 1 100 | 26,8 | 1 380 |

| +20. | 27.6 | 905 | 26,5 | 1 150 | 26,0 | 1 420 |

| +30. | 26,2 | 955 | 25,5 | 1 200 | 25,1 | 1 470 |

| + 40. | 25 | 1 000 | 27,6 | 1 240 | 24,5 | 1 520 |

Таблица 11.—Д а н н ы е о натяжениях и провесах -железного провода диаметром в 5 миллиметров.

| Пролет

to в м | 60 | 65 | 70 | |||

| V | 1 | V | t | V | t | |

| -30. | 90,25 | 770 | 81.1 | 1 000 | 75,3 | 1 240 |

| -20. | 79,8 | 870 | 75,2 | 1 075 | 70,9 | 1 320 |

| -10. | 74,8 | 925 | 70,0 | 1 150 | 66,9 | 1 400 |

| -5+Лед. | 216 | 1 200 | 212 | 1 480 | 210 | 1 710 |

| + 0. | 69,0 | 1 000 | 66,0 | 1 220 | 63,8 | 1 470 |

| + 10. | 64.5 | 1 070 | 62,4 | 1 290 | 60,8 | 1 535 |

| + 20. | 60,6 | 1 140 | 59,2 | 1 360 | 58,2 | 1 605 |

| +30. | 58,0 | 1 190 | 56,5 | 1 430 | 56,1 | 1 665 |

| +40. | 54,5 | 1 270 | 54,1 | 1 490 | 54,2 | 1 730 |

Сращивание П. ж. производится разными способами: 1)сваркой помощью термитных смесей, 2) электрич. сваркой, 3) британской спайкой. Термитная сварка рекомендуется для соединения П. ж. от 5 миллиметров и выше. Расход термита на 1 сварку составляет ок. 15—20 г. Для сварки П. ж. электрич. способом применяются особые переносные трансформаторы или небольшие сварочные агрегаты. Расход энергии на одну сварку составляет ок. 3 500—4 000 J. Соединение по британскому способу состоит в том,

Таблица 12.—Д анные о натяжениях и провесах железного провода диаметром в 6 миллиметров.

| Пролет £0 в М | 70 | 75 | 80 | |||

| V | V | V | t | |||

| -30. | 181 | 750 | 104 | 945 | 151 | 1 165 |

| -20. | 160 | 845 | 149 | 1 035 | 140 | 1 260 |

| -10. | 144 | 940 | 136 | 1 130 | 130 | 1 355 |

| - 5+лед. | 324 | 1 270 | 321 | 1 460 | 318 | 1 680 |

| + 0. | 131,5 | 1 030 | 120 | 1 220 | 121,5 | 1 450 |

| + 10. | 121 | 1 120 | 117,5 | 1 310 | 114,5 | 1 540 |

| +20. | 112,5 | 1 200 | 111 | 1 390 | 109 | 1 620 |

| + 30. | 105,5 | 1 250 | 104,5 | 1 470 | 103 | 1 710 |

| + 40. | 100 | 1 360 | 100 | 1 550 | 99 | 1 780 |

что концы сращиваемых проводов очищаются, накладываются друг на друга и тщательно обматываются мягкой оцинкованной проволокой диаметром в 1,5 миллиметров, а затем место соединения хорошо пропаивается. Длины спайки берутся: 75 миллиметров для провода диаметром в 3,5 и 4 миллиметров, и 100 миллиметров—для провода диаметром в 5 и 6 миллиметров.

Лит.: Введенский Б. А., Расчет поверхностного эффекта в ферромагнитных цилиндрах, «Труды Государственного экспериментального электротехнич ин-та», Москва, 1925, вып. 6; К у л е б а к и н В. С. и Волков В. С., О поперечном и продольном намагничивании железных стержней, там же, вьш. 13: Кулебакин В. С., О применении существующих методов расчета железных проводов для линии передачи электрич. энергии, там же; Б у р г у ч е в С., Электрич. расчет железного провода, «Известия ГЭТ». М., 1929, 4—5; е г о ж е, Электрич. и механич. свойства железных проводов, «Электричество», М,—Л., 1926, 5; Скобельцын Ю. В., Применение железных проводов для передачи и распределения электрич. энергии, там же, 1927, 3; Временные руководящие указания к применению железных проводов в установках сильного тока, там же, 1930, 14: Кулебакин В. С., Упрощенный метод расчета железных проводов для линий электропередач, «Вестник электротехники», Москва, 1930, 4; А н т и к И., О вычислении сопротивления железных проволок переменпо-му току, там же; Z 1 с k 1 e г, Die Berechnung des Wechselstromwlderstandes von Eisenleitern, «EuM», W. 1919, Η. 1, p. 1—9; Dreyfus L., Ueber die Erre-gung eines massiven magnetischen Kreises durcli Wecli-selstrom, «Arch, fiir Elektroteclmik», B., 1916, p. 314. Schleicher M., Die Beriicksichtigung der nicht-gleichmkssigen Permeabilitat bei Berechmiug des Wech-selstromwiderstandes d. massiven Eisenleiter, ibid., 1920; Schleicher M., Ueber d. Einfluss d. Hysteresis auf d. Wechselstromwiderstand d. massiven Eisenleiter. ibid., 1923; Schleicher M., Uber die Berechnung des Widerstandes zylindrischer Eisenleiter, «Wissenschaftl. Veroffentlich. aus dem Siemens Konzern», Berlin, 1922, B. 2, p. 373—377; В u n e t. Lignes dlectriques en fils de fer, «Eleetricien», Berlin. 1925, 15 mars, p. 130—131; «ETZ», 1914, H. 50, p.1109. u. 1915, H. 4, p. 44; E r m о 1 a e f f A. Die Un-tersuchung d. Skineffektes in Drahten mit komplexer magnetischer Permeabilitat, «Archiv f. Elektrotechnik». Berlin, 1929 fB. Кулебакин.

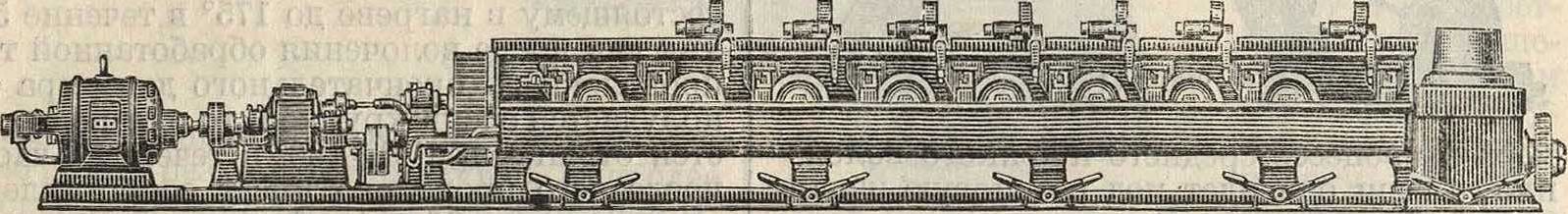

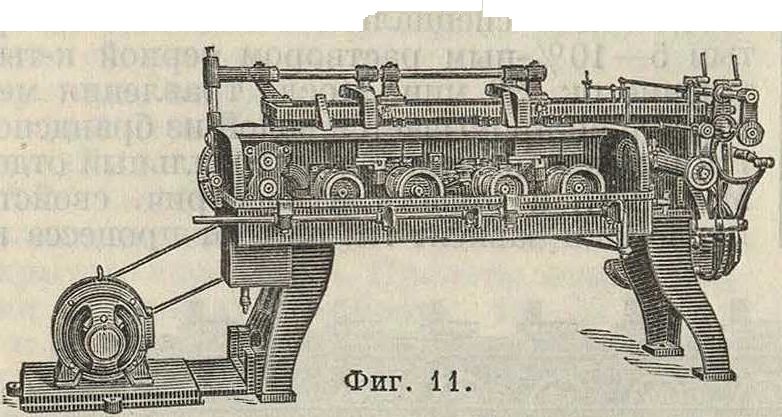

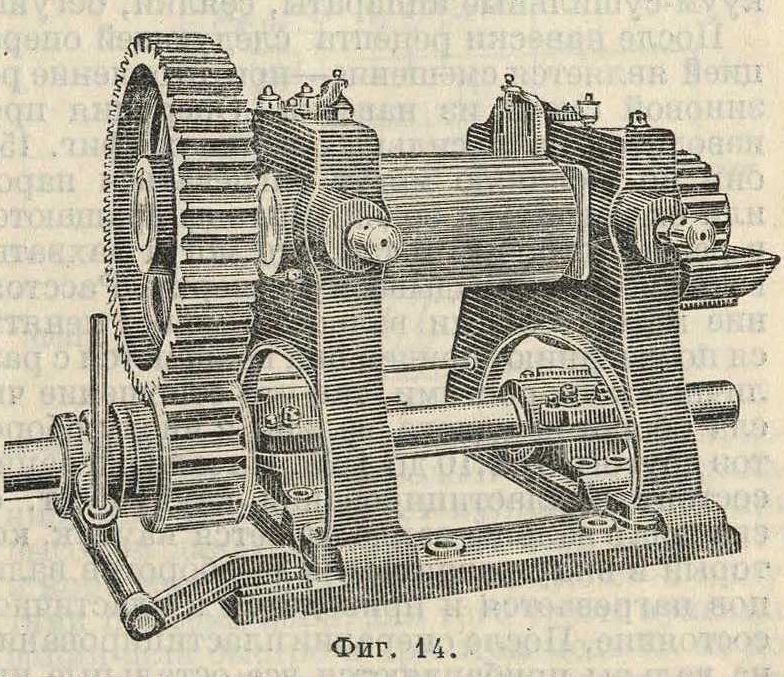

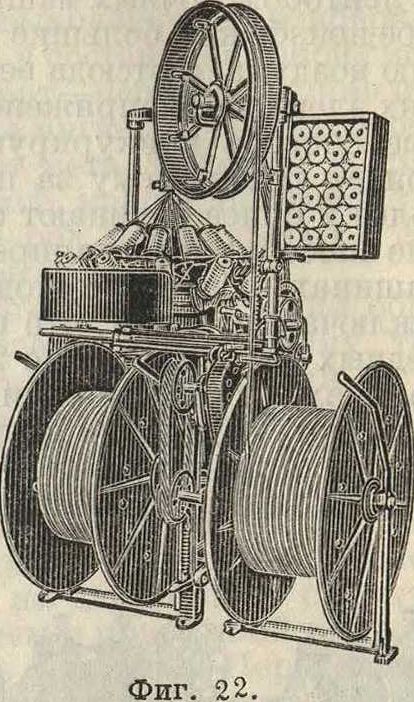

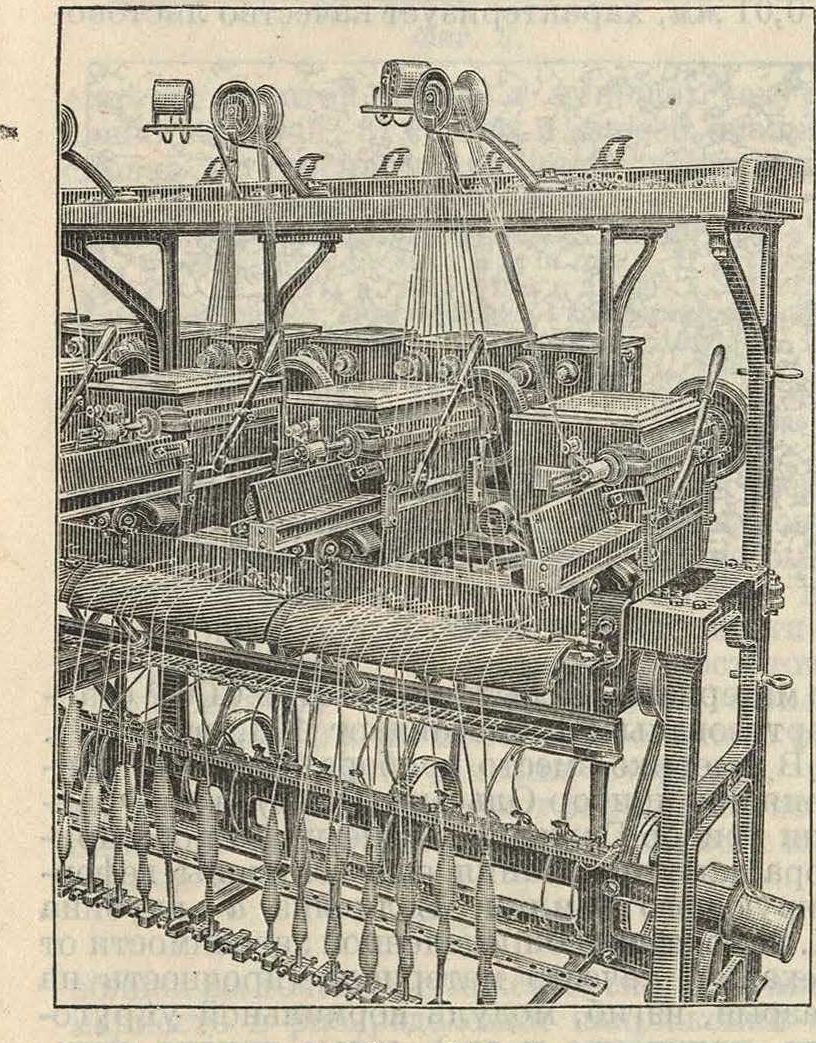

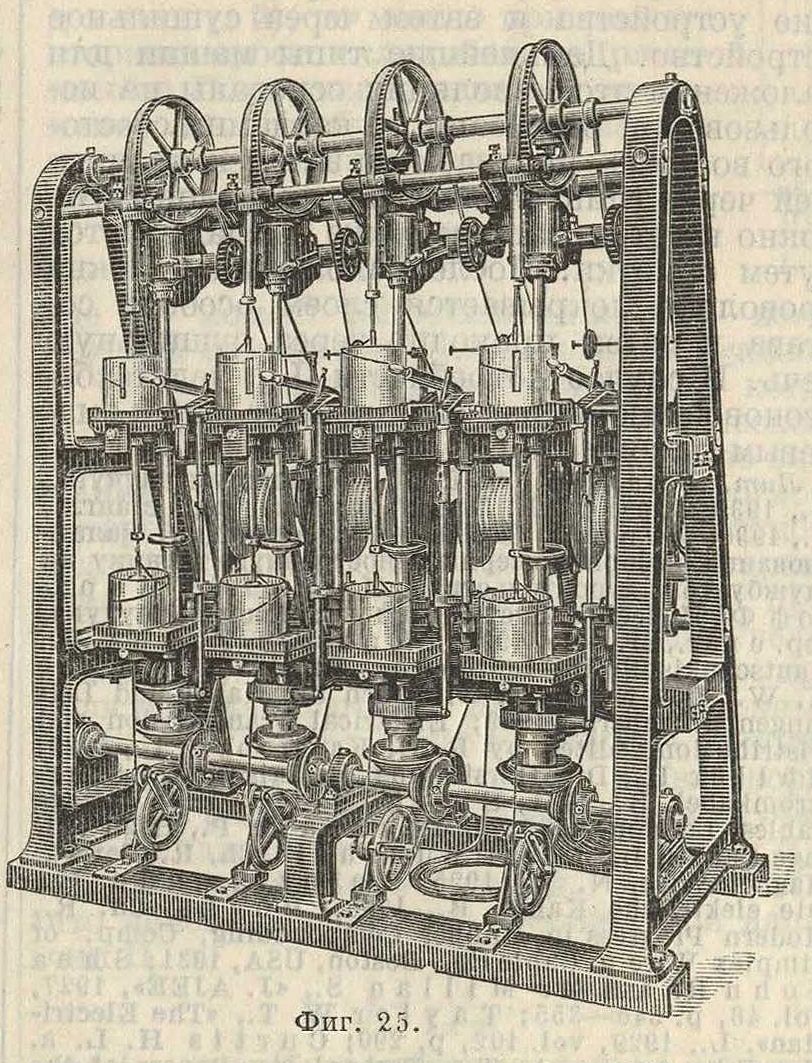

Производство Π. 1) Производство голых П. является по существу производством изделий из цветных металлов, кабельное производство в данном случае принимает сравнительно небольшое участие только в части скрутки П. из подготовленных круглых или фасонных проволок. Процесс производства проволоки можно подразделить на следующие три стадии: 1) производство вайербара (слитка), 2) прокатка вайербара и 3) волочение проволоки; к последнему процессу нужно отнести также термическую обработку, если она требуется. Производство вайербаров относится всегда к области заводов цветной металлургии; кабельные з-ды готовят такие слитки только в исключительных случаях (литье бронзы для телеграфных и телефонных П. литье медных вайербаров из рафинированных от-

ходов меди кабельного производства, заготовка для биметаллич. проволоки и тому подобное.). Вайербары доставляются на кабельные з-ды с несколько различной формой сечения для разных металлов. Медные вайербары имеют трапецоидальное сечение со сторонами ок. 95 х 85 миллиметров и высотой 90 миллиметров при длине 1300— 1 400 миллиметров и весе около 80 килограмм; для удобства прокатки концы вайербара скошены. Тра-пецоидальная форма медных вайербаров обусловливается особенностями их отливки: они отливаются в горизонтальных изложницах. Алюминиевые вайербары имеют квадратное сечение (размеры 95x95 миллиметров, длина от 1 100 до 2 100 миллиметров при весе от 32 до 60 килограмм); они отливаются в вертикальных или наклонных изложницах. Процесс горячей прокатки вайербаров] bJochobhom состоит нием. В виду склонности алюминия к корродированию рекомендуется как процесс прокатки, так и процесс волочения производить на разных машинах; во всяком случае перед прокаткой алюминия требуется самая тщательная очистка прокатного стана от медной пыли.