> Техника, страница 4 > Производство бумаги

> Техника, страница 4 > Производство бумаги

Производство бумаги

Бумага представляет собой тонкий слой волокон, так тесно перепутанных и спресованных друг с другом, что этот слой обладает известной крепостью и имеет более или менее гладкую поверхность, на которой почти невозможно различить отдельные волокна.

Кроме хлопка, льна, пеньки, джута, употребляемых в производстве тканей, для изготовления бумаги в большом количестве применяются волокна, пцлу-чаемые из древесины ели, сосны, и осины. Древесина является наиболее дешевым материалом для приготовления бумаги, но древесинные волоконца недостаточно длинны и не могут дать такую прочную бумагу, какая получается из льняных или хлопковых волокон. Поэтому для особо хороших сортов бумаги древесинные волокна не применяются.

Хлопок, лен и другие прядильные волокна вследствие своей высокой стоимости не могут применяться для изготовления бумаги в виде волокна. Обычно они поступают на бумажную фабрику уже после того, как они отслужили свою службу в виде ткани и превратились в никуда не годное тряпье, которое собирается по городам и деревням тряпичниками, доставляющими их через скупщиков на бумажные фабрики.

Производство бумаги из тряпья

На фабрике тряпье сортируется по роду волокна, по окраске, по степени загрязненности и так далее. Предварительно тряпье очищается от пыли и грязи выколачиванием на трепальных маши-нех и дезинфицируется пропариванием, чтобы предохранить рабочих от возможной заразы при дальнейшей работе с ним. При сортировке отрезаются пуговицы, крючки, швы, очень крупные куски разрезаются на мелкие, и затем тряпье поступает на тряпкоруб-ные машины, разрезающие его на отдельные мелкие кусочки (около 6—7 сантиметров в квадрате). Эта операция имеет целью облегчить равномерную обработку тряпья при дальнейших операциях. Разрезанное тряпье снова пропускается на трепальную машину для выколачивания оставшейся в нем пыли и грязи, а затем поступает на химическую обработку. Химическая очистка тряпья заключается в обработке его щелочными растворами, удаляющими с тряпья жир, крахмал, окраску и прочие вещества, загрязняющие волокно. Для варки тряпья обычно берут известь в виде известкового молока (8—10% извести от веса тряпья) и варят 3—12 часов в закрытых котлах под давлением от 3 до 5 атмосфер.

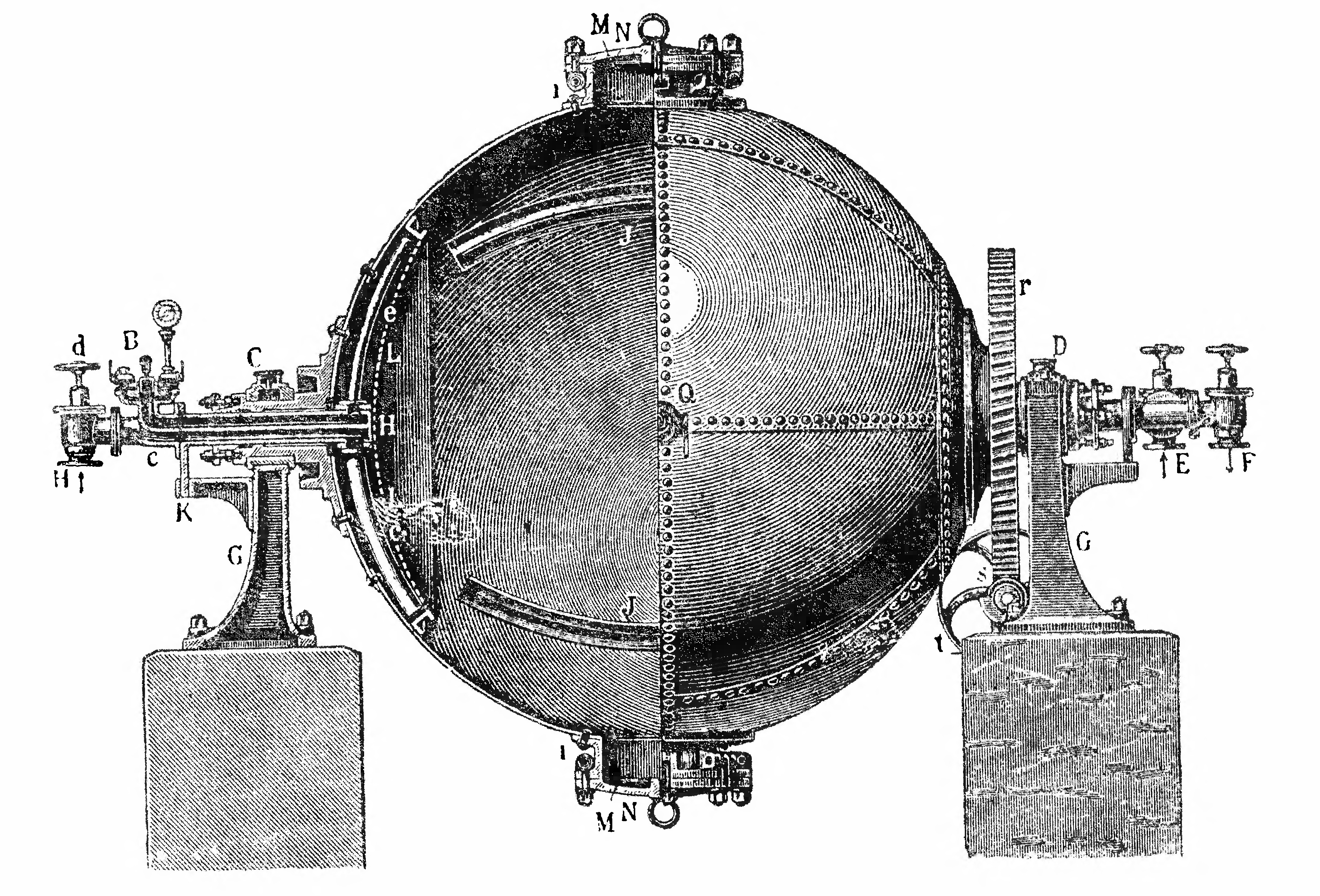

На рисунке 269 изображен котел для варки тряпья. Обычно применяют железные клепаные шарообразные котлы. Шарообразная форма лучше сопротивляется давлению, то есть оказывается наиболее прочной, и при данном объёме имеет наименьшую поверхность, почему шарообразной формы котел теряет меньше тепла в окружающий воздух. Во время варки котел медленно вращается при помощи зубчатого колеса r. Цапфы С и D, которыми котел опирается на подшипники, сделаны полыми, и через них с одной стороны котла подается пар для варки, а с другой — приводится и удаляется щелок и вода для промывки после варки.

Рисунок 269. Котел для варки тряпья.

Загруженное через лазы М тряпье при вращении котла перемешивается, а железные полосы J, прикрепленные внутри котла, облегчают перемешивание, необходимое для равномерной очистки тряпья.

После варки следует промывка на промывных машинах, которые будут описаны ниже.

Вываренное и промытое тряпье еще имеет вид ткани, которую для производства бумаги необходимо разделить на отдельные волокна, а самые волокна для тонких сортов требуется расщепить по длине на более тонкие волоконца. Работа измельчения производится на машинах, называемых голландерами, или роллами, и достигается в два приема. Сперва измельчают тряпье до разделения на волокна, получая так называемую полумассу, а затем уже на особом ролле ведут измельчение до получения готовой бумажной массы.

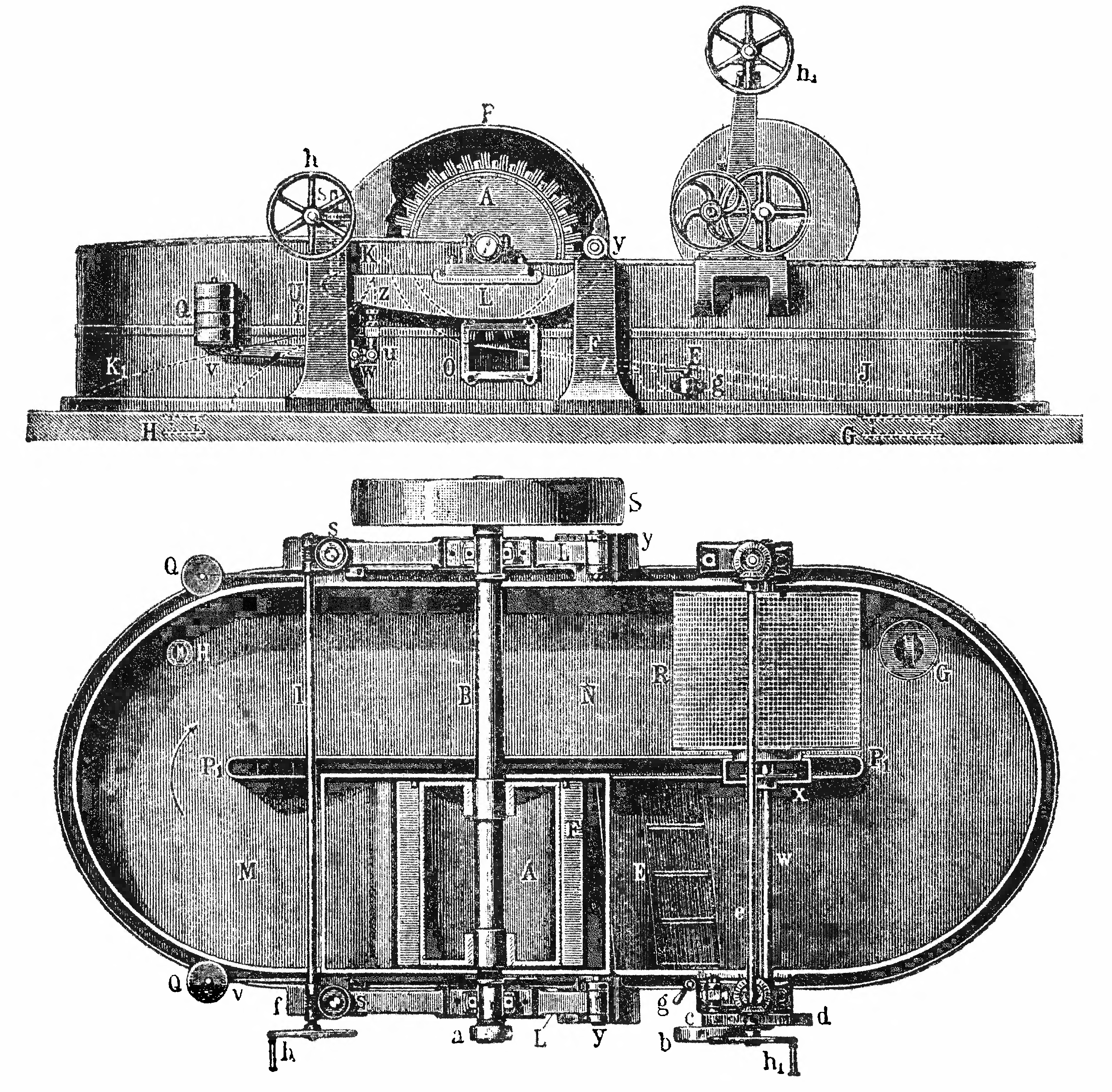

Ролл представляет собой чугунную, железную или бет.ую ванну овальной формы (рисунок 270). По середине ванны имеется перегородка, кругом которой передвигается тряпичная масса. По одну сторону перегородки дно ролла поднимается и образует горку, перед которой расположен механизм для измельчения тряпья. Он состоит из барабана А с бронзовыми или железными ножами, расположенными по его поверхности, и находящейся под барабаном на дне ролла коробки О, в которой укреплена пачка таких же ножей. При вращении барабана тряпье попадает между барабаном и коробкой, растаскивается ножами на более мелкие части, поднимается на горку, падает с нее, движется кругом перегородки, снова за хватывается ножами и так гоняется в ролле до получения однородной массы, разделенной на отдельные волокна. Измельчение ведут постепенно, понемногу опуская барабан А и тем самым сближая движущиеся и неподвижные ножи.

Рисунок 270. Ролл.

Перед барабаном на дне ролла устроены два углубления: одно Е, закрытое сеткой, для улавливания песка, а другое F —ловушка для более крупных предметов: пуговиц, петель и тому подобное, могущих попортить ножи.

В ролле производится также и промывка измельчаемой массы. Чистая вода поступает из водопровода, а для удаления грязной устроен сетчатый промывной барабан К, расположенный по другую сторону перегородки. Грязная вода проходит через сетчатую стенку вращающегося барабана, зачерпывается черпаками, расположенными внутри барабана, и отводится через пустотелую цапфу в сточную канаву. Промывка тряпья до помола также производится в полумассных роллах, но барабан А во время промывки поднимается над коробкой, чтобы ножи не измельчали тряпье, а только передвигали и перемешивали его для лучшего вымывания грязи.

Полученная полумасса для удаления красящих веществ и других загрязнений, оставшихся на волокне, после отварки и промывки отбеливается растворами белильной извести или белящими растворами, получаемыми при разложении электрическим током растворов поваренной соли. Беление производят в роллах, устроенных подобно полумассному роллу; продолжается оно 6—8 часов и требует значительного расхода белильной извести (до 12% от веса тряпья), если тряпье было сильно окрашенным. По окончании отбелки полумассу основательно промывают, а к последним промывным водам добавляют немного „антихлора“— гипосульфита — вещества, разрушающего невымываемые остатки белильных растворов, которые могут повредить волокно при хранении его в виде массы или бумаги. Полученную тряпичную полумассу спускают в сточные ящики с мелкими отверстиями на дне, через которые из полумассы удаляется избыток воды. Из сточных ящиков полумасса для окончательного помола поступает на массный ролл и затем идет на бумажную машину.

Бумага редко готовится из одной тряпичной массы; для удешевления к ней примешивают древесную массу или древесную целлюлозу. Большая же часть сортов бумаги совсем не содержит тряпичной массы и целиком состоит из волокон, вырабатываемых из древесины.

Производство бумаги из древесины и соломы

Составляющие древесину удлиненные клеточки — волоконца — тесно спаяны между собой межклеточным веществом, а стенки клеточек кроме целлюлозы содержат значительное количество (1/3) лигнина, который придает жесткость и ломкость древесинному волокну. Таким образом для выделения чистого целлюлозного волокна из древесины необходимо удалить межклеточные вещества, лигнин и другие загрязняющие целлюлозу вещества. Это достигается обработкой древесины химическими составами, не действующими на целлюлозу, но нацело разрушающими или растворяющими другие составные части древесины. Таким путем получается древесная целлюлоза, называемая чаще просто „целлюлозой“, представляющая собой волокнистую массу, легко разделяющуюся на отдельные волокна (длиной от 1 до 4 миллиметров) и вполне пригодную для выработки бумаги. Ha-ряду с химическими применяется и более простой механический способ переработки древесины на бумагу. Он состоит в простом истирании дерева о шероховатую поверхность вращающегося камня.

Получается так называемая „древесная масса“, состоящая из механически оторванных друг от друга волокон древесины.

Древесная масса содержит много разорванных и недостаточно разделенных волокон; затем в волокнах остается лигнин и другие вещества, почему бумага из древесной массы получается более ломкой и менее прочной.

Для производства древесной массы употребляется ель, осина. Чаще применяется ель: она не так смолиста, как сосна, и ее волоконца длиннее, чем у осины (длина волокон осины — 1 миллиметр, ели — 3—4 миллиметров).

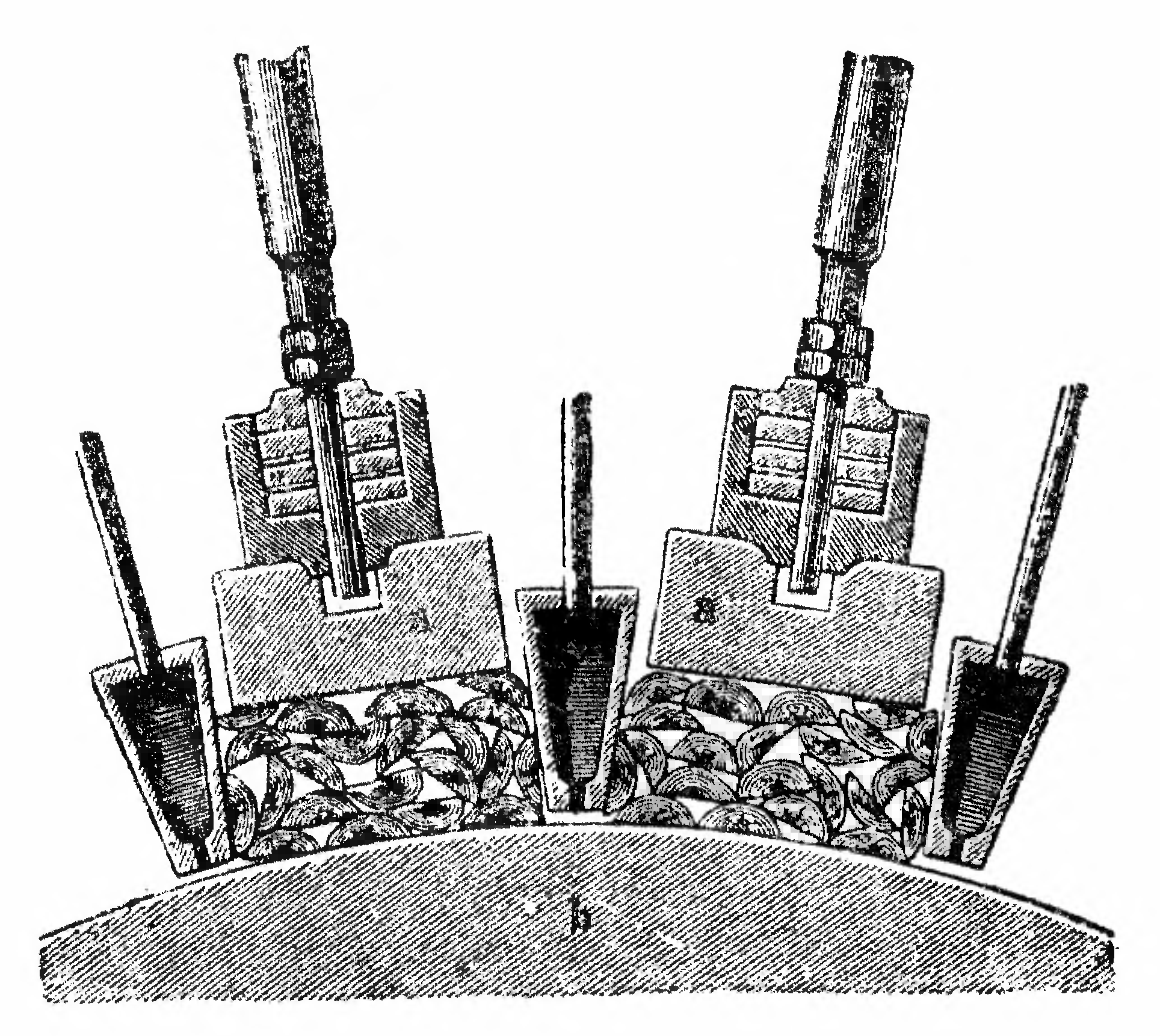

Лес подвозится на древесномассный завод в виде „балансов“—бревен длиной от 2 до 6 метров. Балансы очищаются от коры на корообдирной машине, распиливаются на более короткие куски и поступают на дефибрер—машину, истирающую дерево в волокнистую массу (рисунок 271). Главной рабочей частью машины является быстро вращающийся песчаниковый камень, диаметром около 1,5 метров. Вокруг камня располагается несколько коробок, в которые через боковые дверцы закладываются распиленные на поленья балансы и прижимаются к камню гидравлическим давлением. В настоящее время применяются непрерывно действующие дефибреры, в которых распиленные балансы поступают в высокую шахту и истираются камнем, вращающимся внизу шахты. Отделенная волокнистая масса смывается с камня струйками воды. При трении дерева о камень вода сильно нагревается и размягчает древесину, почему последняя легче разделяется на волокна.

Масса, полученная на дефибрере, поступает на сортировочные машины, состоящие из ряда сеток, отделяющих грубые части — щепки, сучки и недостаточно тонко истертую грубую массу. Последняя вновь истирается на рафинерах — машинах, по своему устройству похожих на обыкновенный мельничный постав из двух жерновов.

Рисунок 271. Дефибрер.

Отсортированная древесная масса или непосредственно поступает на дальнейшую переработку или же идет на так называемую папочную машину, удаляющую из массы большую часть воды и превращающую древесную массу в толстые листы, в виде которых она хранится до переработки.

Бурая древесная масса

Если дерево предварительно обработать паром в закрытых котлах под давлением, то оно легче поддается истиранию на дефибрере, получается меньше рваных волокон, благодаря чему из такой массы можно выработать более крепкие бумаги, отличающиеся своим бурым цветом, который приобретает древесная масса, полученная из запаренного дерева.

Производство бумаги из древесной целлюлозы

При обработке дерева химическим способом его предварительно измельчают, чтобы химические растворы легче проникали в древесину. Для этой цели очищенные от коры балансы рубят на особой машине на кружки толщиной около 20 миллиметров. Кружки уже во время рубки разлетаются на более мелкие части и окончательно измельчаются на щепу на особых дробилках. Затем щепу пропускают через сетки, отделяющие опилки и сучки.

Для приготовления целлюлозы щепа отваривается или на щелочных растворах (растворы едкого натра, соды, сернистого натра) или на растворе солей сернистой кислоты.

Последний способ, называемый „сульфитным“, получил наибольшее распространение, и почти все заводы СССР работают по сульфитному способу.

Из солей сернистой кислоты обычно берут кислый сернистокислый кальций, который готовится непосредственно на целлюлозных заводах из сернистого газа и известняка. Куски известняка закладываются в высокую деревянную или железобет.ую башню; снизу пускают сернистый газ, а сверху орошают известняк водой. Сернистый газ входит в химическую реакцию с известняком и водой, образуя раствор кислого сернистокислого кальция — бисульфита, который стекает вниз башни.

Варка щепы на растворе сульфита производится в железных котлах емкостью до 250 м3. Стенки котла изнутри обкладываются кислотоупорными плитками, так как сернистая кислота разъедает железо. Постепенно повышая температуру до 140—150°, щепу варят от 12 до 20 часов.

Отваренная целлюлоза по выходе из котла сохраняет форму щепы, содержит сучки и остатки непроварившейся древесины. Поэтому отваренная масса после промывки поступает на сепаратор — машину, раздробляющую массу на отдельные волокна ударами вращающихся бил, и затем после разбавления водой в жидкую кашицу пропускается через сучколовитель — сетчатый цилиндр, улавливающий сучки и пропускающий через сетку только чистую массу. Затем масса проходит ряд приспособлений для отделения песка, комочков, освобождается от избытка воды на вращающихся ситах, и поступает в отбелку. Отбелка ведется растворами хлорной извести, которой требуется до 10—15% от веса сухой массы. Готовая масса отжимается от воды, сушится и в виде листов поступает в продажу как материал для изготовления бумаги.