> Техника, страница 2 > Производство иголок

> Техника, страница 2 > Производство иголок

Производство иголок

Материалом для изготовления иголок служит стальная проволока, получаемая волочением. Чтобы получить иглы определенных размеров, проволоку разрезают на куски на особых машинах, причем длина каждого куска проволоки обычно равна двойной длине иглы. На машинах для резки стержней имеются катушки, на которые наматывается проволока. Конец последней захватывается клещами, приводимыми в действие помощью механизмов, оттягивается на определенную длину и отрезается ножницами, которые также приводятся в движение особым механизмом. Отрезанные стержни падают в приемник, имеющий вид ящика. Такая машина нарезает до 10 000 стержней в час. При процессе резки нельзя получить выпрямленных стержней, поэтому нарезанные стержни перед дальнейшей обработкой выпрямляют. Для этой цели пучки стержней, в количестве до 30 000 штук помещают в два железных кольца таким образом, чтобы между кольцами был промежуток, а концы стержней выступали за кольца. В таком виде стержни поступают в печь, где нагреваются до красного каления. Затем их вынимают из печи и производят выпрямление. Последнее состоит в следующем: кольца, в которых заключены стержни, входят в вырезы роликовой вилки, а средним валиком этой вилки нажимают на стержни и передвигают вперед и назад; при этом кольца перекатываются на подставке, и стержни выпрямляются, а также удаляется окалина, образующаяся при обжиге стержней в печи.

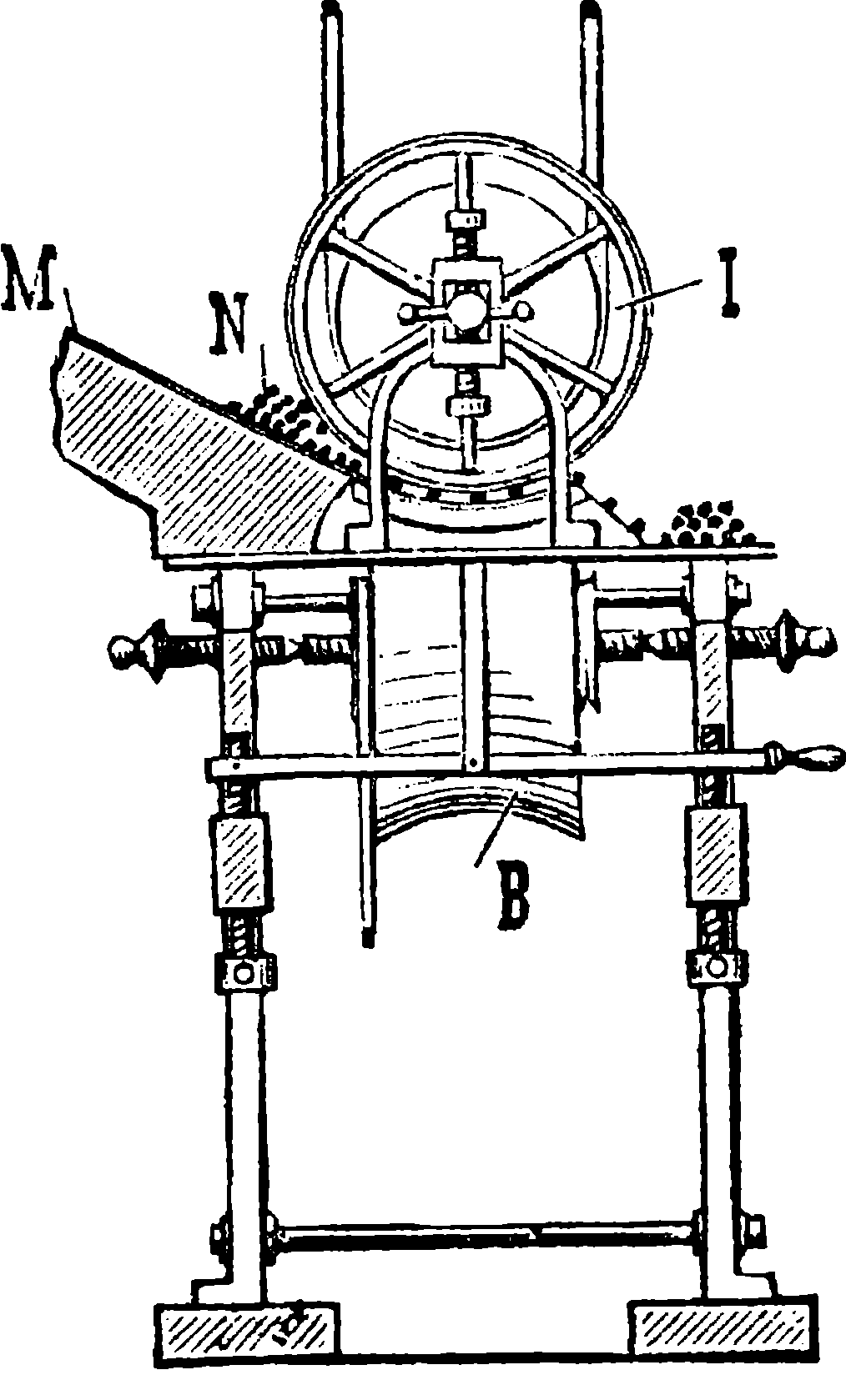

Выпрямленные таким способом стержни заостряют на специальных машинах. На рисунке 101 изображена такая машина; здесь В—точильный круг, I—диск, частью покрытый кожей или каучуком. Подаются стержни по наклонной подставке М и попадают в направляющую, проложенную каучуком.

Рие. 101. Машина для заострения концов игл.

Стержни, попадая под диск, немного наклоняются и касаются точильного круга; при этом один конец стержней заостряется. Для заострения обоих концов стержней последние должны пройти машину два раза.

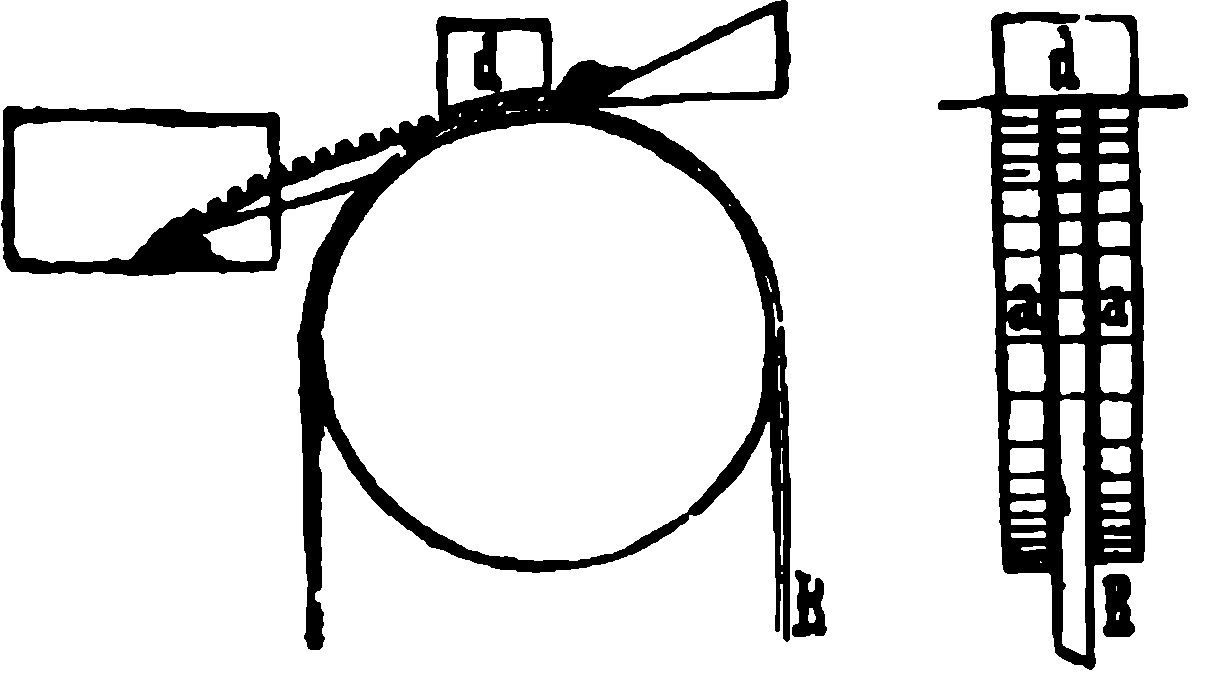

Рисунок 102. Шлифовальная машина для игл.

Машина заостряет в час до 15 000 стержней (30 000 иголок). Существуют машины, которые оттачивают одновременно оба конца стержней.

Заостренные стержни поступают в шлифовку. Процесс шлифовки показан на рисунке 102. Стержни скатываются по наклонной плоскости, захватываются ремнем R и прижимаются последним к бруску d, который и шлифует их. Производительность машины достигает 50 000 стержней в день.

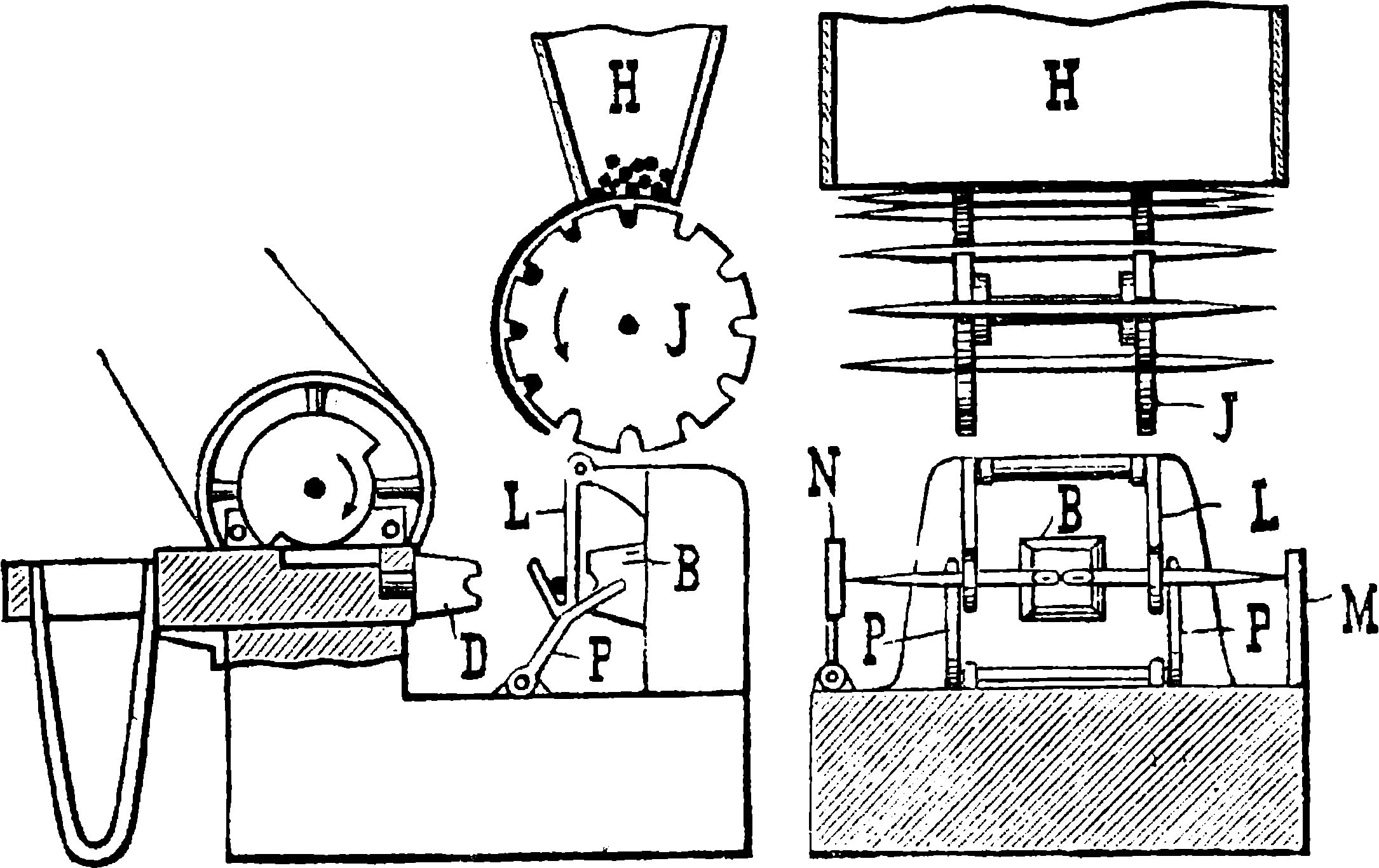

Следующая операция состоит в проделывании ушка в игле. С этой целью стержни предварительно штампуют на штамповочной машине, показанной на рисунке 103. Стержни поступают через воронку Н, захватываются диском J и зажимаются между пластинками Р и N. Штемпель (штамп) D сильным ударом штампует стержень посредине в матрице (подставке) В, как указано на рисунке 103 слева.

Рисунок 103. Штамповальная машина для игл.

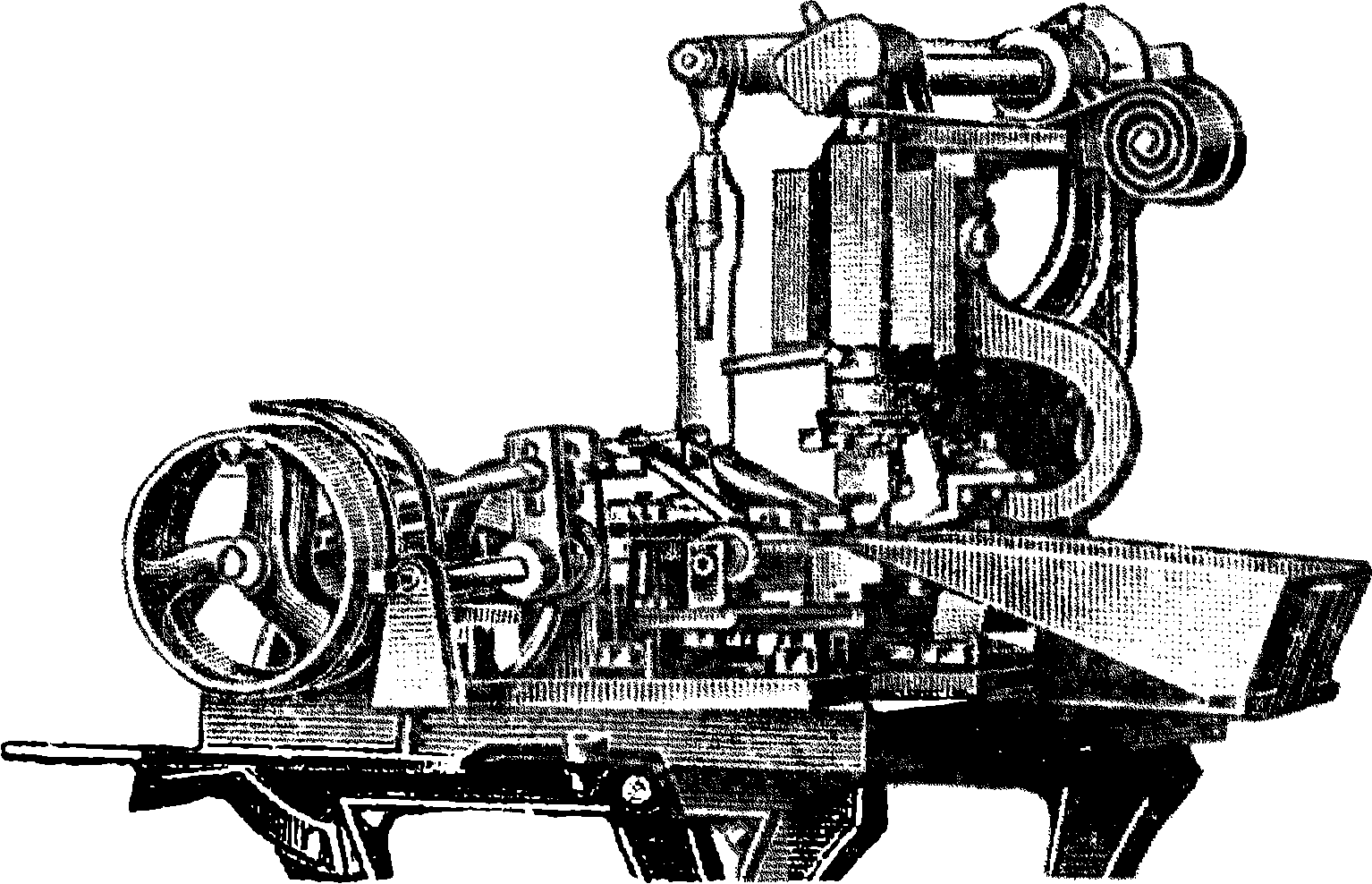

Подготовленные таким способом стержни поступают в машину для пробивания ушка в игле. Чтобы стержни не смещались в сторону, в этой машине, изображенной на рисунке 104, имеется линейка с острыми краями, которая своим выступом (острым краем) входит в углубление между ушками, нанесенное при штамповании. Особый рычажок подает стержень на определенное место, а в это время падает пробойный стержень и выбивает отверстия сразу в двух половинах стержня. Пробитые стержни падают в ящик. Производительность машины до — 70 000 стержней в день.

После описанных операций стержни нанизываются через ушки на две проволоки и разламываются. Затем места излома зашлифовываются, а также удаляются подшлифовкой заусенцы (острые неровности), образующиеся при штамповании.

Дальнейшая обработка иголок состоит в закаливании таковых в железных коробках, вмещающих 10—15 килограмм. игл. Для этого коробки ставят в калильную печь и нагревают коптящим пламенем, так как, если вести обыкновенный обжиг, то иглы могут окислиться (то есть соединиться с кислородом) и покоробиться. Из калильной печи иглы высыпают в сосуд, дно которого имеет отверстия, и опускают в резервуар с репейным маслом или ворванью (тюлений жир). Резервуар с маслом охлаждают водой. Закаленные иглы отпускают в кипящем масле. Затем их охлаждают в воде или масле и высушивают в опилках.

Рисунок 104. Пробивная машина для игл.

Отпуск игл иногда производят в особых барабанах, нагреваемых до высокой температуры.

В дальнейшем иглы подвергают полировке. Для этого их кладут в плоские коробки и встряхивают. При этом иглы распределяются равномерно (ложатся одна к одной). Затем их высыпают на плотный холст в несколько рядов (от 6 до 8), пересыпают кварцевым песком или наждаком и поливают репейным маслом. В холсте на некотором расстоянии друг от друга вшито несколько стальных стержней— около 15. Когда иглы уложены в ряды, начинают свертывать холст. Последний при свертывании образует рулон (цилиндр), окруженный стальными стержнями, которые предохраняют иглы от изламывания. Такой рулон содержит до 200 000 игл. Для полировки несколько рулонов — в количестве от 12 до 40, укладываются на полировальный станок.

Системы таких станков весьма разнообразны. Действие одного из этих станков состоит в том, что на неподвижном столе станка рулоны перекатываются вперед и назад при помощи передвигающихся в обе стороны особых салазок; при этом иголки полируются трением друг о друга. Окончательно иглы полируют на кожаных дисках в особых полировальных машинах. Так как при пробивании ушка остаются неровности в самом ушке (что может повлечь к разрыву вдеваемой нитки), то иглы насаживают на шероховатую проволоку и быстро передвигают вперед и назад, причем от сильного трения ушко иглы полируется.

После полировки иглы сортируют. Один из способов сортировки состоит в следующем. Иглы укладывают по их длине в рамки. Затем с открытых сторон рамок прижимают деревянные дощечки. Более длинные иглы вкалываются остриями в дощечку и удаляются.

Для счета иголок применяется счетная линейка, на которой имеются поперечные желобки; в каждый из последних помещается только одна иголка. На линейку насыпают иголки и для удаления излишка иголок проводят по ней пальцами; при этом в каждом желобке остается одна иголка. Для той же цели применяются счетные аппараты, в которых вращающийся диск имеет определенное число желобков.