> Техника, страница 1 > Производство ковкого железа

> Техника, страница 1 > Производство ковкого железа

Производство ковкого железа

Собственно железо содержит примесей меньше, чем чугун, а содержание в нем углерода колеблется от 0,2 % до 0,3%. Сталью называется железо, содержащее более 0,5% углерода; она обладает способностью закаливаться. Ковкое железо, в зависимости от способа обращения чугуна в железо, разделяется на две группы, смотря по тому, получается ли железо в расплавленном или в вязком состоянии. В первом случае железо называется литым, а во втором—сварочным. Литое железо готовится способами Бессемера (Томаса) и Сименс-Мартена (мартеновский способ).

Производство сварочного ковкого железа

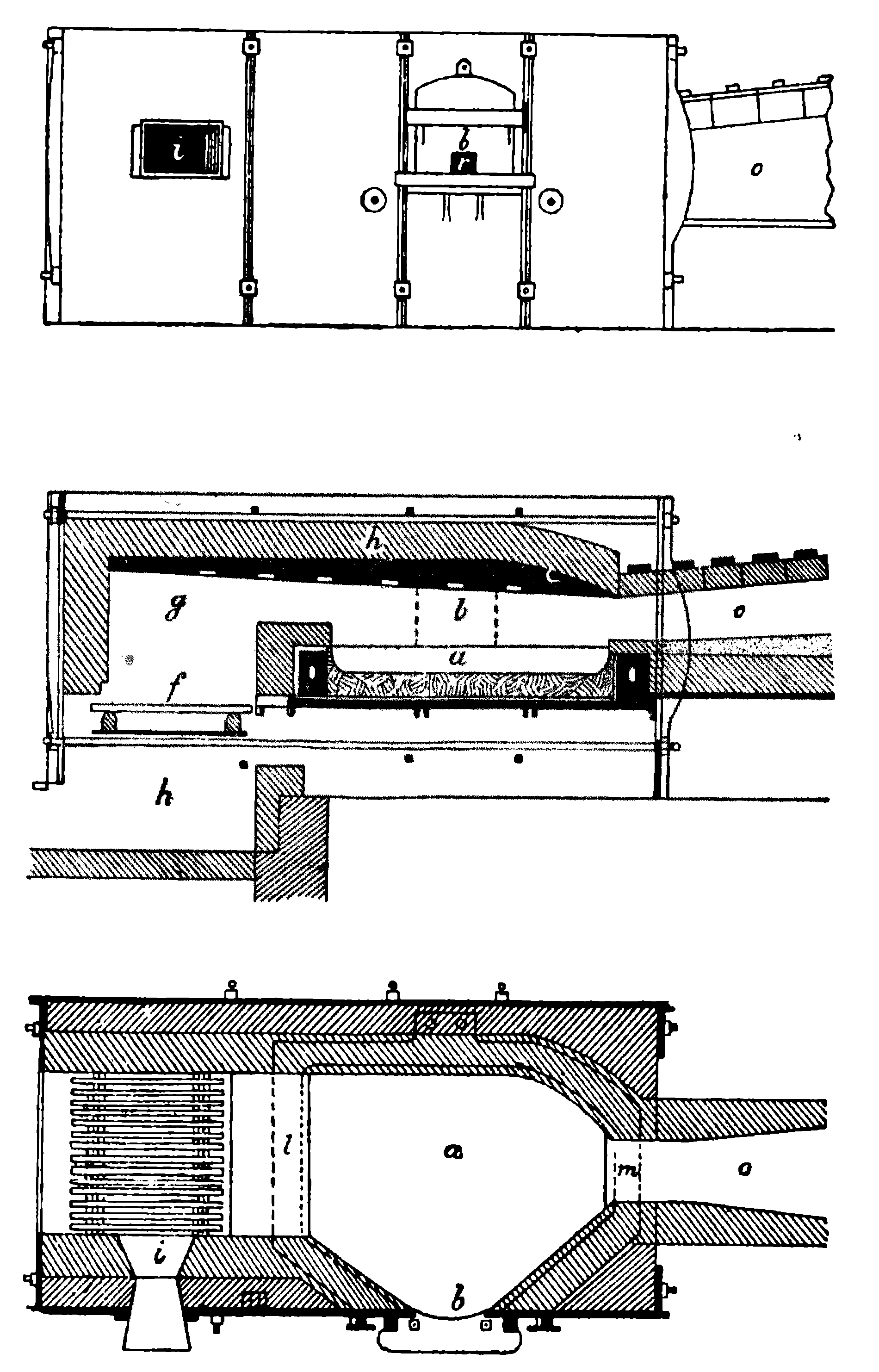

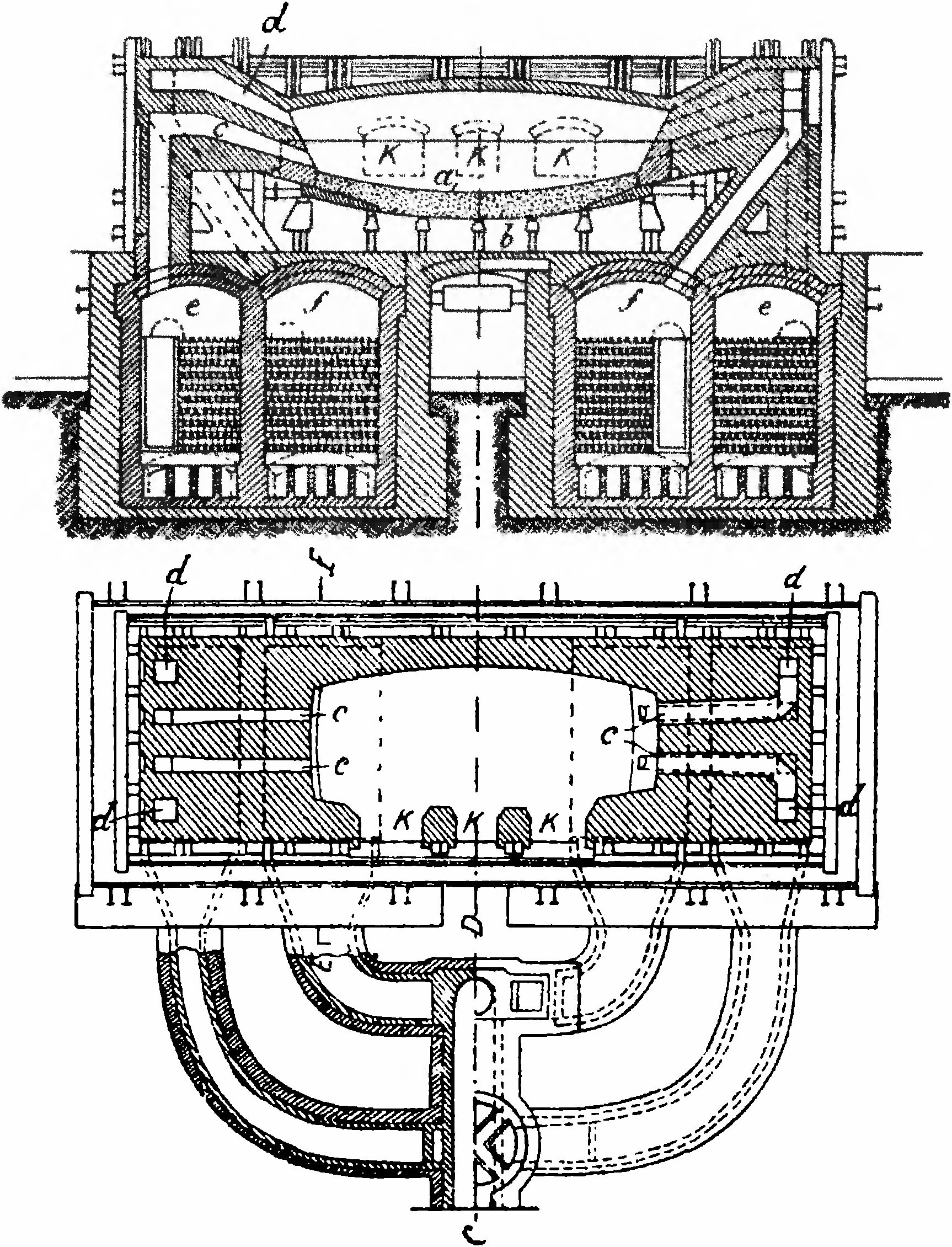

Способ приготовления сварочного железа, употребляющийся до настоящего времени, называется пудлингованием. По существу метод основан на выделении из чугуна большей части углерода и других посторонних примесей посредством окисления их кислородом воздуха. Самый процесс ведется в печах, называемых пудлинговыми. На рисунке 72 изображена пудлинговая печь. Под а печи представляет сковороду, дно которой образуют чугунные плиты. Воздух, необходимый для горения, вводится через колосниковую решетку f и топочное пространство g, а уходит по трубе о. Топливо забрасывается в печь через отверстие г, находящееся в передней части печи. Чугун в виде кусков загружается через дверцы b, в которых сделано рабочее отверстие r для введения кочерги во время пудлингования. В начале процесса печь сильно разогревают, а затем закладывают в нее чугун, закрывают дверцы и пускают сильное пламя.

Через некоторое время, под влиянием пламенных газов, чугун начинает размягчаться и распределяться по всему поду, а образующиеся при этом шлаки покрывают поверхность расплавленного металла и предохраняют его от дальнейшего действия окислительного пламени. В это время всю массу металла начинают перемешивать. Вскоре из шлаков начинают выделяться синие огоньки (признак выгорания углерода),

Рисунок 71. Пудлинговая печь для изготовления железа. и масса закипает. После этого собравшиеся шлаки выпускают или через порог в подставленную тележку или прямо на пол. В конце этого периода металл густеет и не поддается больше размешиванию; тогда железо сгребают на поду печи в куски, которые затем вынимают из печи железными щипцами и обрабатывают под молотами для удаления шлаков и придания металлу более плотного строения.

Полученное по этому способу железо всегда содержит примеси и шлак, а углерод распределяется в нем неравномерно, что отзывается на его качестве. Чтобы удалить примеси и улучшить качество сварочного железа, его вторично подвергают обработке. Для этого отдельные полосы складывают в пакеты, нагревают в сварочной печи до белого каления и затем прокатывают между вальцами или сдавливают под молотом. При этом расплавленный шлак удаляется, а углерод в металле распределяется более или менее равномерно. Улучшенное таким образом железо называется рафинированным. По этому способу окончательно удалить примеси не удается, а потому самый метод постепенно теряет свое значение. Чтобы достигнуть полного удаления примесей и придать металлу однородное строение, необходимо его расплавить.

Получение литого ковкого железа

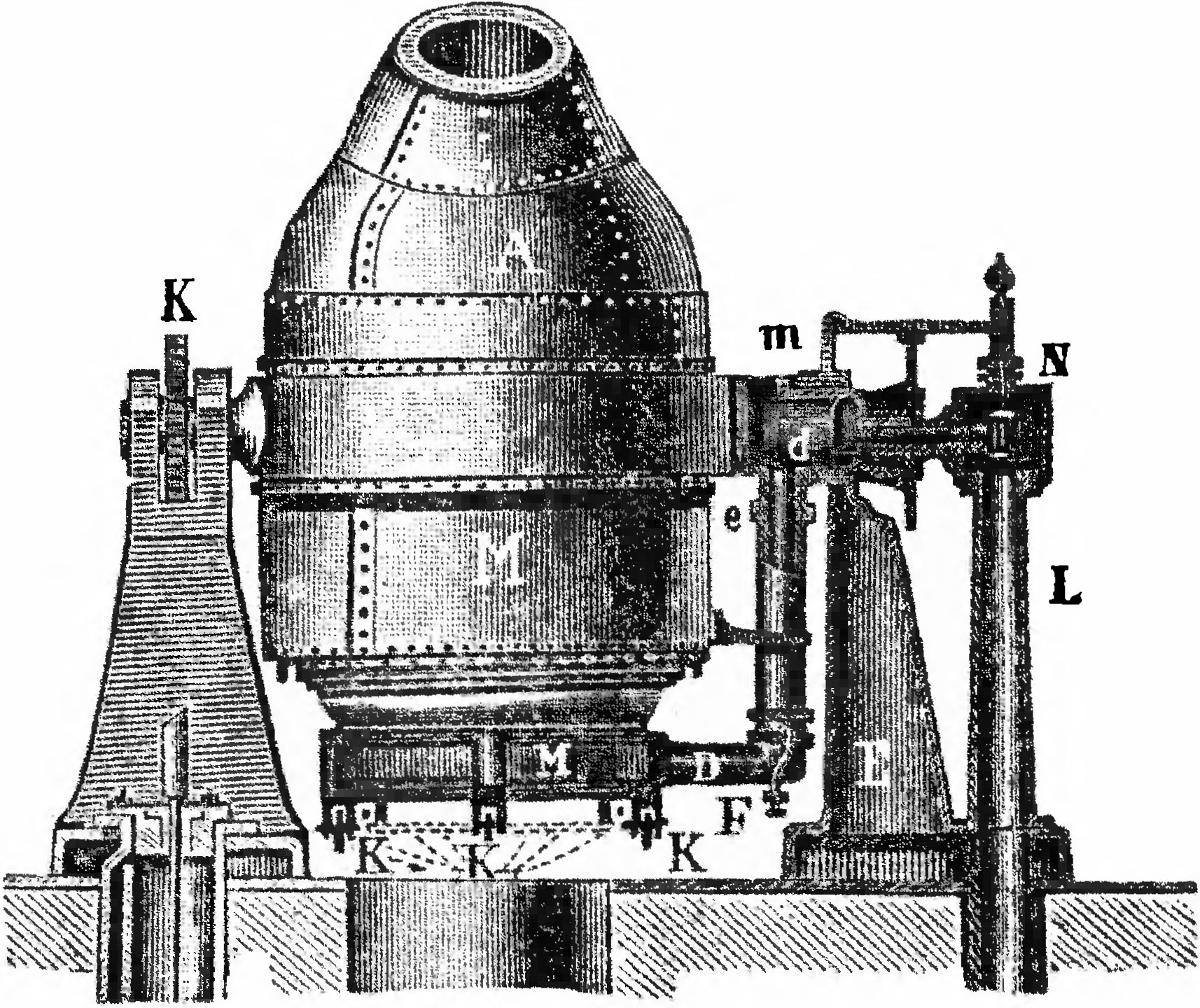

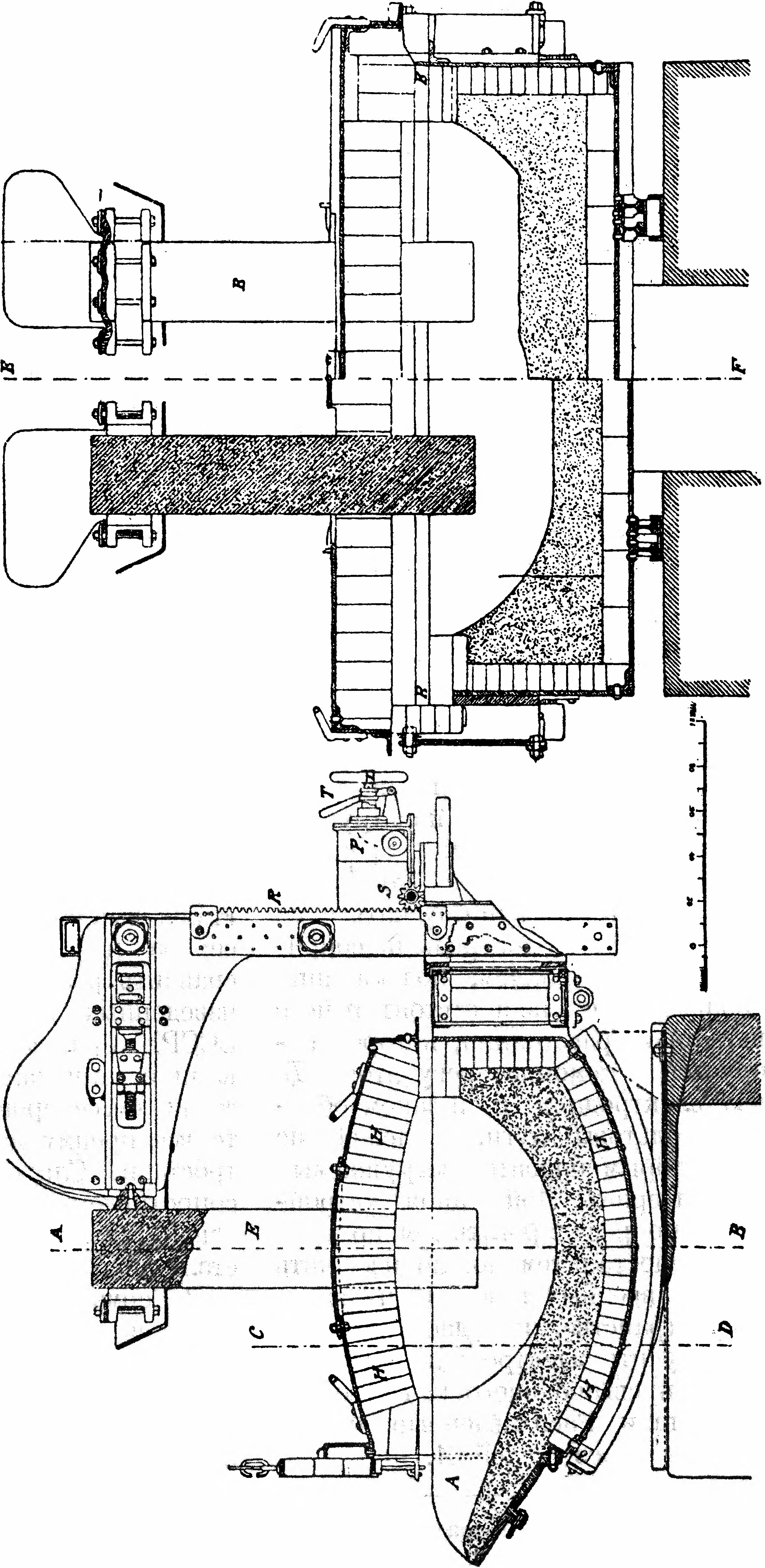

Способ получения литого ковкого железа был открыт английским техником Бессемером в 1855 году. По имени автора он ц носит название бессемеровского. Сущность способа заключается в том, что расплавленный чугун, полученный в доменных или пламенных печах, помещают в особый аппарат называемый конвертером и под сильным давлением продувают через металл воздух. При этом углерод и примеси, содержащиеся в чугуне, сгорают и доставляют то тепло, которое поддерживает в расплавленном состоянии как чугун, так и получающееся из него железо. На рисунке 72 изображен такой конвертер Бессемера, представляющий собой реторту, сделанную из железа и выложенную внутри огнеупорной массой. Существуют два видоизменения способа Бессемера: кислотный и основной. При кислотном способе (собственно бессемеровском) реторты конвертера делаются из кварцита и огнеупорной глины, а в основном способе (способе Томаса) изнутри конвертер покрывают смесью доломита и смолы, к которым после нагревания прибавляют свеже-обожженной извести, и ведут работу в приготовленном таким образом аппарате.

Реторта при помощи зубчатого колеса К может поворачиваться на своей оси. Внизу конвертера имеется воздушная камера тонн, в дне которой сделаны отверстия для проведения в реторту воздуха. Воздух нагнетается через трубку L в камеру по трубе е спускается вниз и через отверстия камеры тонн поступает в реторту.

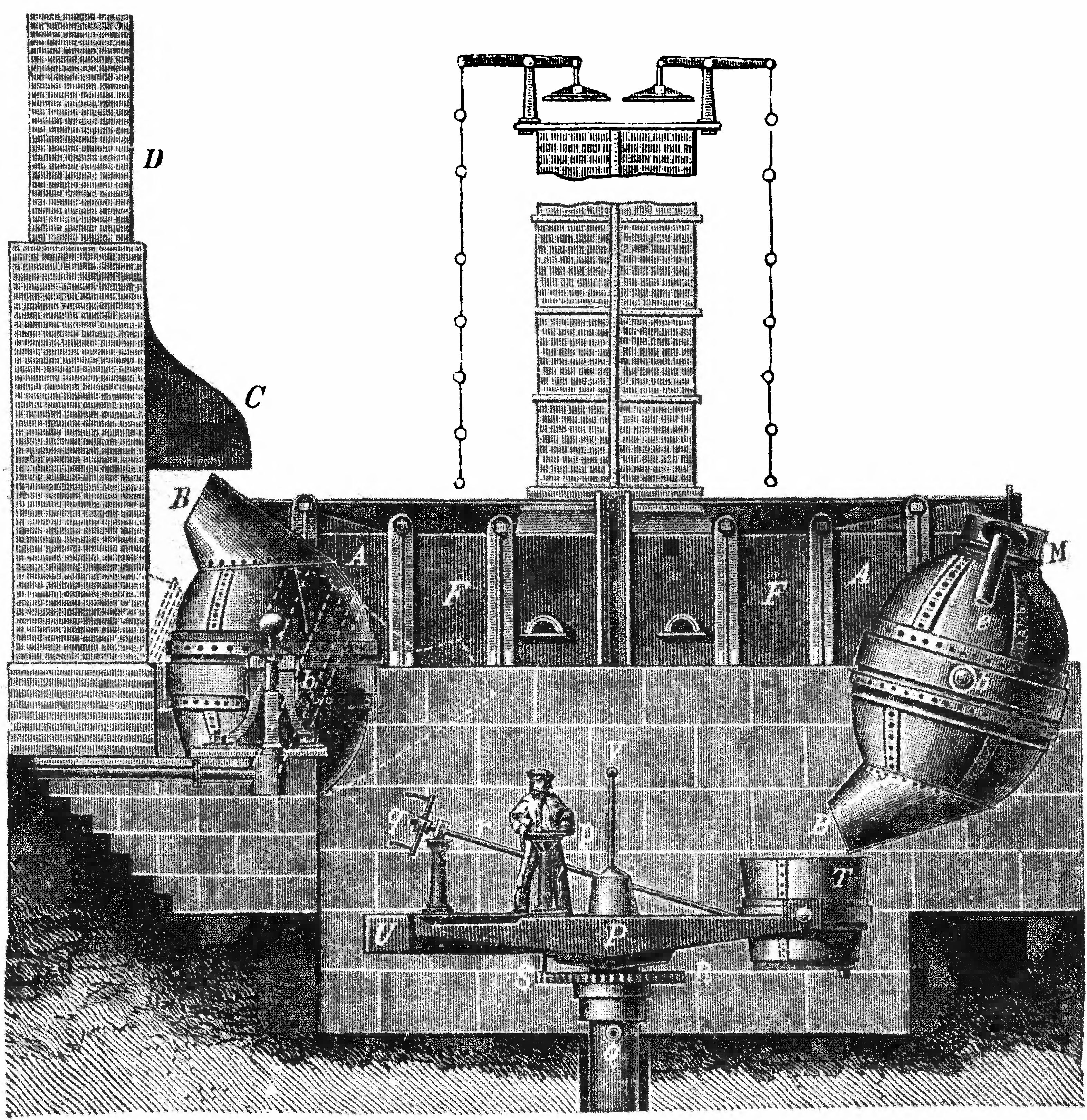

Рисунок 73 представляет комбинацию конвертеров с пламенными печами, из которых расплавленный чугун поступает в реторты.

Рисунок 72. Конвертер для получения стали.

Перед наполнением расплавленным металлом конвертер сильно разогревают. Слева пунктиром (белыми мелкими линиями) изображено положение конвертера для заполнения его расплавленным чугуном. После наполнения конвертер приводят в первоначальное положение, изображенное на рисунке 72 слева, и сейчас же сильно пускают дутье. В начале процесса из горна конвертера показывается слабо светящееся пламя с множеством искр. Спустя некоторое время пламя разрастается, цвет его переходит в голубовато-белый, и оно начинает ярко светиться, заливая своим блеском всю мастерскую. Внутри конвертера слышится сильное клокотание. Наконец, пламя становится ослепительно белым и длинным. Сильное клокотание, сопровождавшее начало процесса, переходит в прерывистый гул.

В это время, вследствие сильного выделения газов, из реторты вылетают брызги расплавленного металла и шлака, сгорая в воздухе в виде звездочек. К концу процесса гул затихает, появляется густой бурый дым, постепенно усиливающийся. Эти явления служат признаками окончания плавки металла.

Рисунок 73. Установка конвертеров и пламенная печь.

Готовый продукт выливают опрокидыванием конвертера (смотрите рисунок 73 справа) в приемник T, а из него при помощи крана P расплавленный металл разливают по формам. Получение бессемеровского литого железа у нас в СССР сосредоточено, главным образом, на юге и на Урале, то есть там, где имеется наибольшее количество доменных печей.

Получение литого ковкого железа по способу Сименс-Мартена

Этот способ получения литого железа и стали является наиболее распространенным. Он был выработан во Франции в 1865 г. братьями Мартен.

Описанные до сих пор способы получения железа основаны на уменьшении в перерабатываемом чугуне процентного содержания углерода и примесей путем их окисления. Применить же эти способы в большом размере и на поду печи удалось только благодаря трудам Сименса, когда овладели средствами легко получать высокие температуры. Сущность способа заключается в получении в печи температуры до 1 800° Ц, при которой из чугуна, в присутствии железных отбросов, железной руды или окиси железа (соединение железа с кислородом, в общежитии называемое ржавчиной), с добавкой к ним известняка, удаляются посторонние примеси и выгорает углерод. Самый процесс ведется в печах, называемых по имени изобретателя мартеновскими.

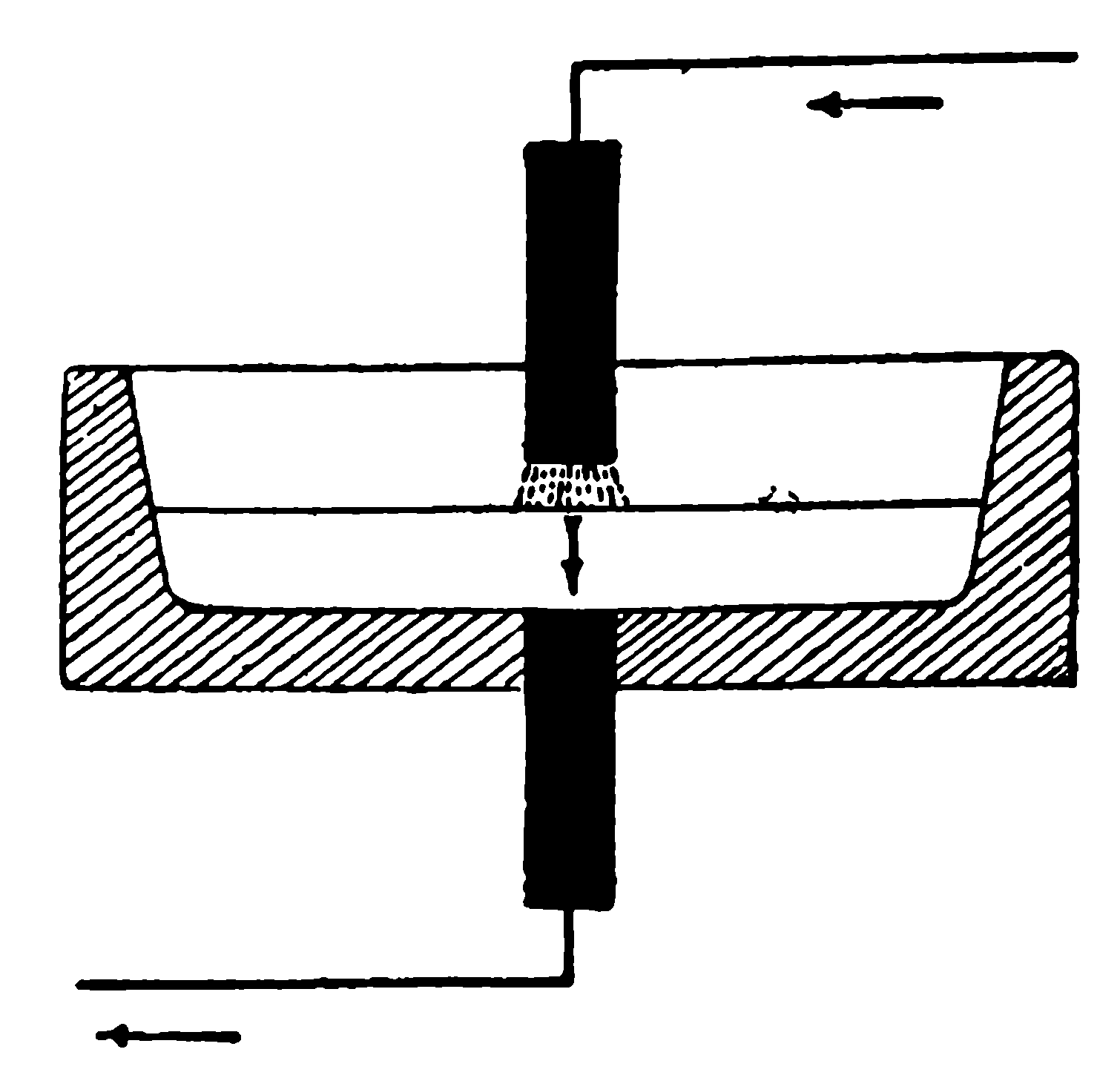

На рисунке 74 изображена такая печь: плавильное пространство, имеет под a1, выложенный огнеупорным кирпичем. В свод печи выходят окна с и d, через которые поступают газ и воздух. На противоположной стороне печи имеются такие же окна, служащие для выхода продуктов горения. Печь отапливается генераторным газом (смотрите „Топливо“). Воздух, необходимый для сгорания газа, подается в печь нагретым из регенераторов е и f (собирателей тепла) и в самой печи смешивается. Регенераторы накопляют тепло от исходящих газов и отдают это тепло воздуху (смотрите пример с Коупером), который перед поступлением в печь пропускают через них. Смесь газа с воздухом при сгорании развивает высокую температуру, свыше 1 700° Ц. Самая плавка ведется на поду печи a1куда через загрузочные отверстия к засыпают материалы для переплавки.

Рисунок 75. Боковой вид мартеновской печи в разрезе.

Подобно бессемеровскому способу процесс Сименса-Мартена может быть кислым или основным. В первом случае под делается из кварца, смешанного с глиной, а во втором выкладывается магнезитом или доломитом.

Рисунок 74. Мартеновская печь для выплавки стали.

Перед плавкой в печь через дверцы К загружают холодный чугун или заливают жидкий, если мартеновские печи находятся при доменном заводе; к нему прибавляют старого железа, а также бракование железные отливки. Затем впускают в печь газы. Пламя высокой температуры прогревает смесь, которая, постепенно расплавляясь, теряет углерод, а присадка известняка, образуя легкоплавкие шлаки, удаляет примеси. Шлаки, получающиеся при основном процессе, содержат фосфор и находят применение в качестве удобрений. В результате получается материал с малым содержанием примесей и с желаемым количеством углерода, то есть сталь или железо. Готовый продукт через выпускное отверстие g (рисунок 75), после пробивки такового, выливается в подставленную вагонетку или ковш и из них затем разливается в формы. Для экономии топлива заводы, получающие железо и сталь по способу Сименса-Мартена часто строят при доменных печах.

Получение тигельной стали

Для получения высоких сортов стали металл плавят в небольших количествах— от 40 до 50 килограмм, в тиглях (горшках) из графита. Тигли ставят на под печи (подобной мартеновской) и засыпают кусками чистого железа или стали.

Рисунок 76. Вольтова дуга между электродами.

Если хотят получить специальную сталь, то вводят желаемую прибавку, как то: хром, никель и тому подобное. Выплавляемая по этому способу сталь обладает высокими механическими свойствами и употребляется для изделий, от которых требуется большая выносливость (огнестрельные орудия, некоторые части машин и прочие). Тигельная сталь постепенно вытесняется сталью, получаемой в электрометаллургических печах.

Электросталь

В самое последнее время, большое значение получило приготовление высокосортной стали в электрических печах.

Действие этих печей основано на следующем. Известно, что если на пути тока поставить сопротивление, то есть такую преграду, через которую ток может пройти с большим трудом, то, пройдя сопротивление, ток потеряет большую часть своей энергии (работа тока); эта энергия не пропадает, а превращается в тепло.

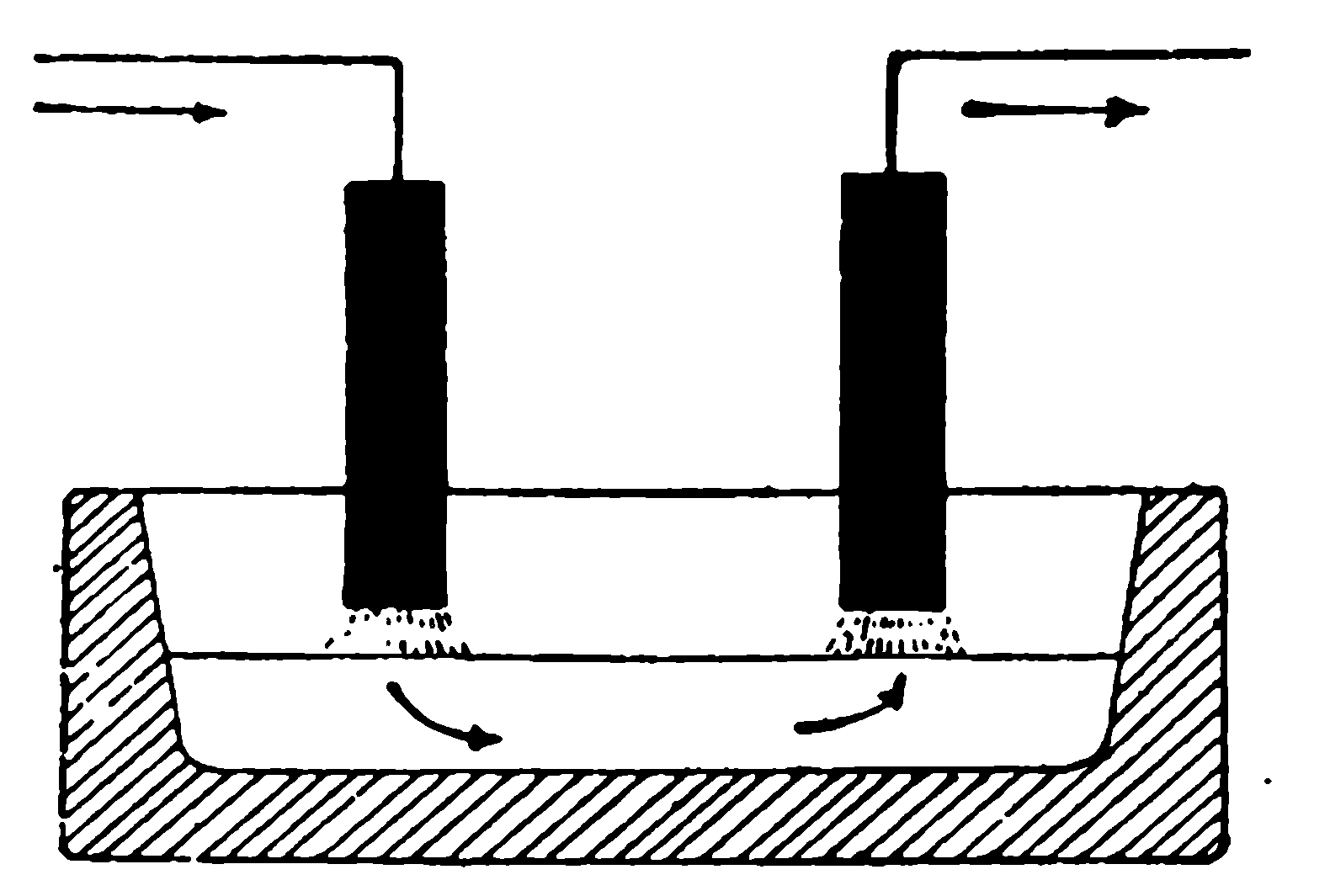

Рисунок 77, Рисунок 78. Вольтова дуга между угольными электродами и металлом.

На этом принципе основано устройство электрических лампочек накаливания, а также и электрических печей, называемых печами сопротивления. В них на пути тока вводят сопротивление, около которого накопляется наибольшее количество тепла, и это тепло передается переплавляемым материалам. Такие печи имеют много недостатков и распространения не получили. В СССР имеется такая печь на одном из за водов в Перми, построенная русскими инженерами. Наибольшим распространением пользуются так называемые дуговые печи. Принцип, действия их заключается в следующем. Если два проводника тока, соединенные с полюсами источника тока, привести в соприкосновение, то по ним будет проходить электрический ток. При раздвигании на небольшое расстояние концов проводников ток не прекратится, а между концами этих проводников появится постоянное пламя ослепительно-яркого цвета, напоминающее небольшую световую дугу и носящее название вольтовой дуги. Причиной образования вольтовой дуги является возникновение паров проводника (металла или угля) между концами этих проводников; так как сопротивление паров металла или угля в несколько раз меньше сопротивления воздуха, то электрический ток не прекращается и, преодолевая сопротивление паров проводника, вызывает появление вольтовой дуги.

79. Электрическая печь для выплавки стали.

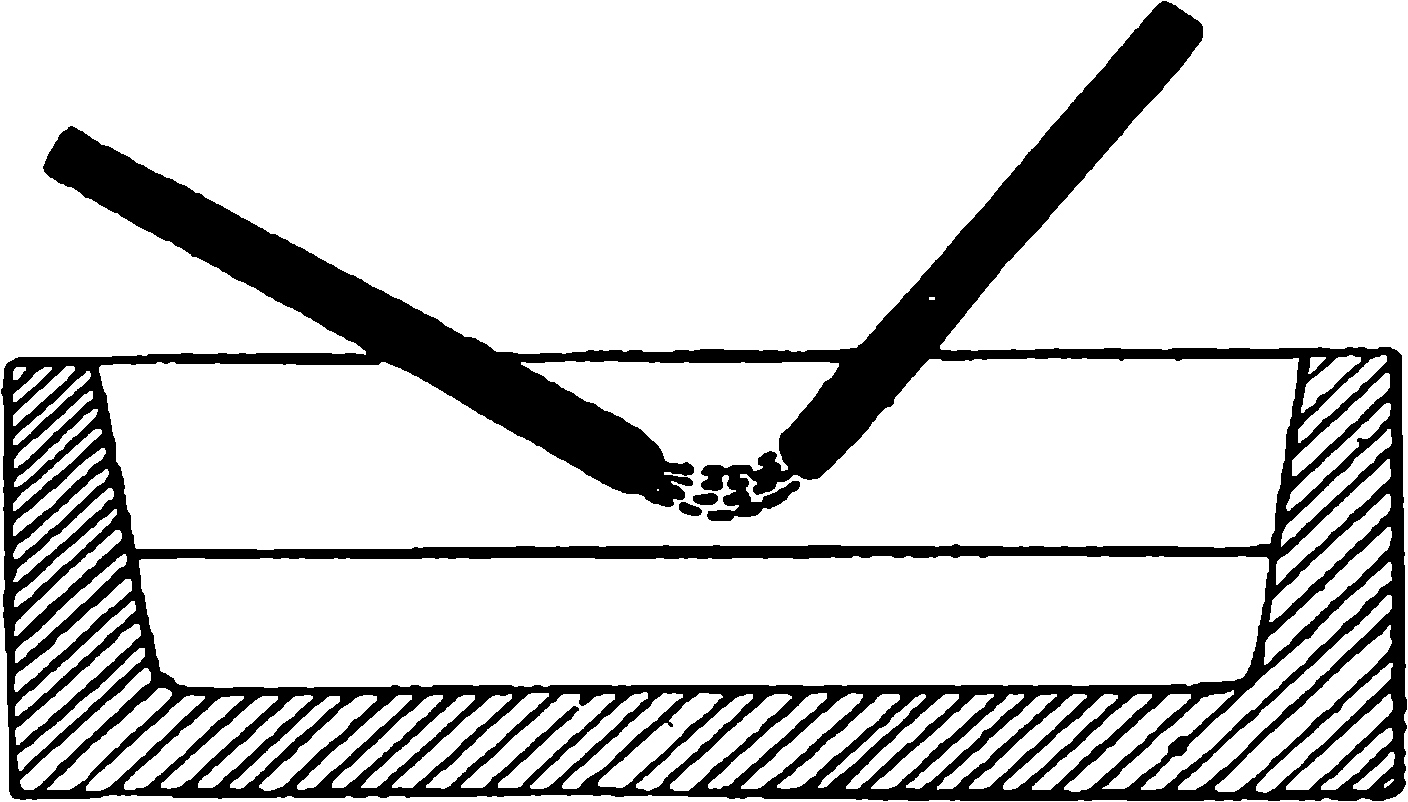

В электрометаллургии стали приходится иметь дело с вольтовыми дугами двух типов: 1) вольтова дуга между электродами (рисунок 76), 2) вольтова дуга между угольными электродами и металлом (рисунок 77 и 78). Материалами для электродов служат графит, антрацит, кокс и другие сорта углей. Уголь смешивается со смолой и прессуется, а затем обжигается. Для плавки употребляется в настоящее время как наиболее удобный переменный электрический ток.

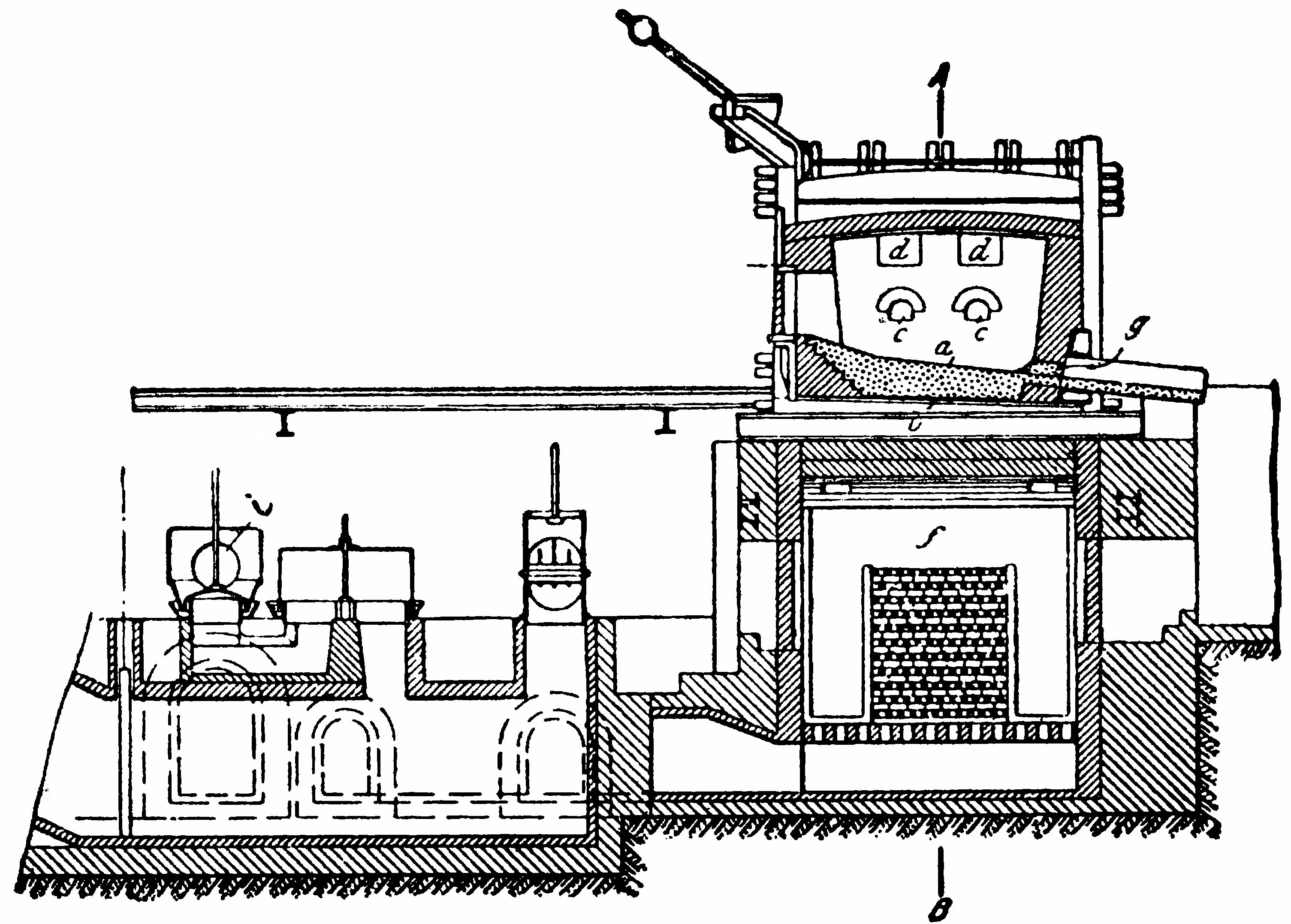

На рисунке 79 изображена наиболее распространенная печь с вольтовой дугой — системы Эру. Печь состоит из металлического каркаса, выложенного внутри огнеупорными кирпичами. Свод перекрыт динасовым кирпичом 1).

Под печи выложен магнезитовыми кирпичами а сверху утрамбован доломитом или магнезитом 2). Электроды Е проходят через свод печи. В месте прохода устроены чугунные или бронзовые охладительные камеры. Верхние части электродов, находящиеся вне печи, в этих камерах охлаждаются и этим предохраняются от преждевременного разрушения. Каждый электрод висит на опорной конструкции и помощью зубчатой рейки R, с которой сцеплено зубчатое колесо S, может подниматься или опускаться на желаемую высоту. Электроды не соприкасаются с материалом, подлежащим переплавке на сталь, а отстоят от него на некотором расстоянии, которое регулируется с помощью регулятора R. Между электродами и шлаком образуются вольтовы дуги, выделяющие тепло, которым плавится загружаемый в печь материал. При таком устройстве удобно регулировать температуру плавки и вместе с тем можно избежать выделения вредных газов в плавильном пространстве, что дает возможность получить электросталь высокого качества, превышающего качество тигельной стали. Расплавленный металл выливается через желоб А.

1) Динасовый кирпич изготовляют из кварца соединение кремния и кислорода) с примесью от 1 до 2% глины или извести.

2) Доломитовый и магнезитовый кирпичи готовятся из огнеупорных минералов — доломита и магнезита, добываемых главным образом на Урале.

Кроме описанных электрических печей для выплавки стали применяются еще так называемые индукционные печи (без электродов). Эти печи имеют с электротехнической точки зрения некоторые преимущества, но для металлургов они менее удобны. Дуговые же печи в производстве электростали занимают исключительное положение, так как дешевизна постройки, удобство удаления шлаков и высокая температура таковых дают возможность перерабатывать низкосортный материал в сталь высокого качества.

На 1 января 1921 года число печей Эру составляло:

| В Соединенных Штатах и Канаде | 177 печей |

| В Англии | 53 печей |

| В Германии | 30 печей |

| Во Франции | 28 печей |

| В государствах, входивших в состав бывшей Австро-Венгрии | 13 печей |

| В СССР | 8 печей |

| В других странах | 20 печей |

| Всего | 329 печей |

Электросталь обходится дороже, чем сталь, выплавляемая по способам Бессемера и Сименс-Мартена. Если же сравнить результаты испытаний, произведенных на заводах, как у нас, в СССР, так и за границей, над слитками и отливками из электростали и стали бессемеровской и мартеновской, то все преимущества на стороне электростали. Слитки обладают большим сопротивлением разрыву и сжатию. Очень сложные отливки из электростали получаются без брака.

В Германии считают, что срок службы электростальных рельс в два раза превышает срок службы рельс из бессемеровской стали и в 1 1/4 раза больше, чем срок службы рельс из мартеновской стали. Эти преимущества электростали выдвигают ее на первое место, а высокие механические качества ее и большая сопротивляемость изнашиванию заставляют многие заводы вводить электроплавку даже там, где мартеновская и бессемеровская, сталь обходится дешевле.