> Техника, страница 5 > Производство крахмала

> Техника, страница 5 > Производство крахмала

Производство крахмала

Крахмал нужен человеку не только как пищевое средство, но необходим и во многих производствах. Крахмал употребляется при производстве тканей, бумаги, колбасных изделий; он служит исходным материалом при получении патоки, декстринов, глюкозыи искусственных саго и меда.

Крахмал в значительном количестве содержится во многих растительных продуктах, но в технике пользуются только теми, из которых крахмал может быть получен сравнительно легко и по возможности в чистом виде. В настоящее время в технике употребляются клубни картофеля, зерна пшеницы, кукурузы (маиса) и риса, а в тропических странах — стволы саговой пальмы и корни маниока и маранты.

Зеленые части растений под влиянием солнечных лучей вырабатывают крахмал из углекислоты воздуха и воды, всасываемой корнями из почвы. Крахмал откладывается в тех частях растения, из которых в будущем будет расти новое растение, то есть в клубнях и плодах; эти части растений и служат исходным материалом для получения крахмала.

Содержание крахмала в указанных продуктах колеблется сравнительно мало; так, в сухом веществе 1) содержится крахмала:

| В очищенном от оболочек рисе | 89% |

| В зернах пшеницы | 78% |

| В зернах ржи | 78% |

| В зернах кукурузы | 75% |

| В клубнях картофеля | 75% |

1) Сухим веществом называется сумма всех веществ, содержащихся в данном продукте за вычетом воды.

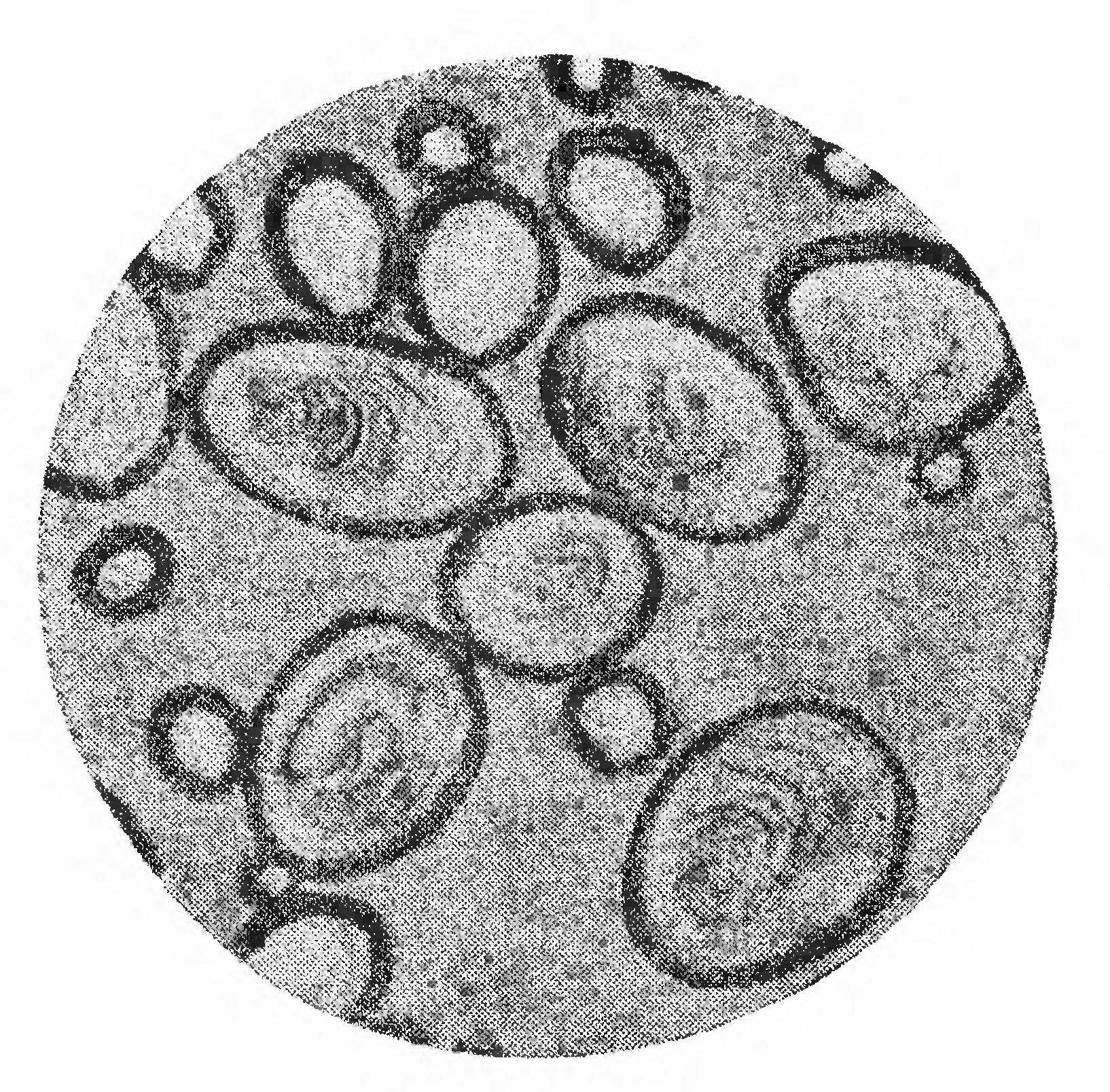

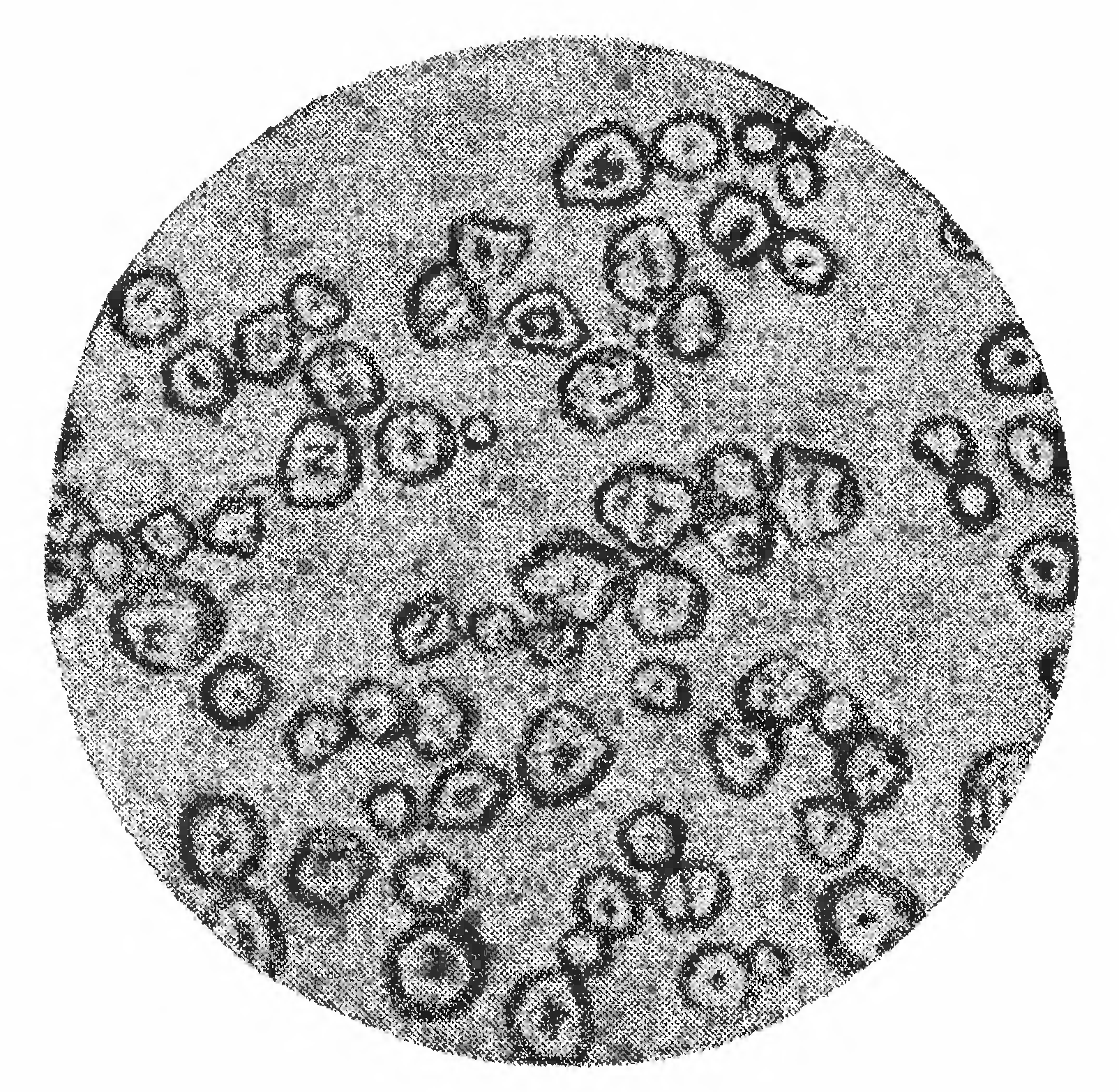

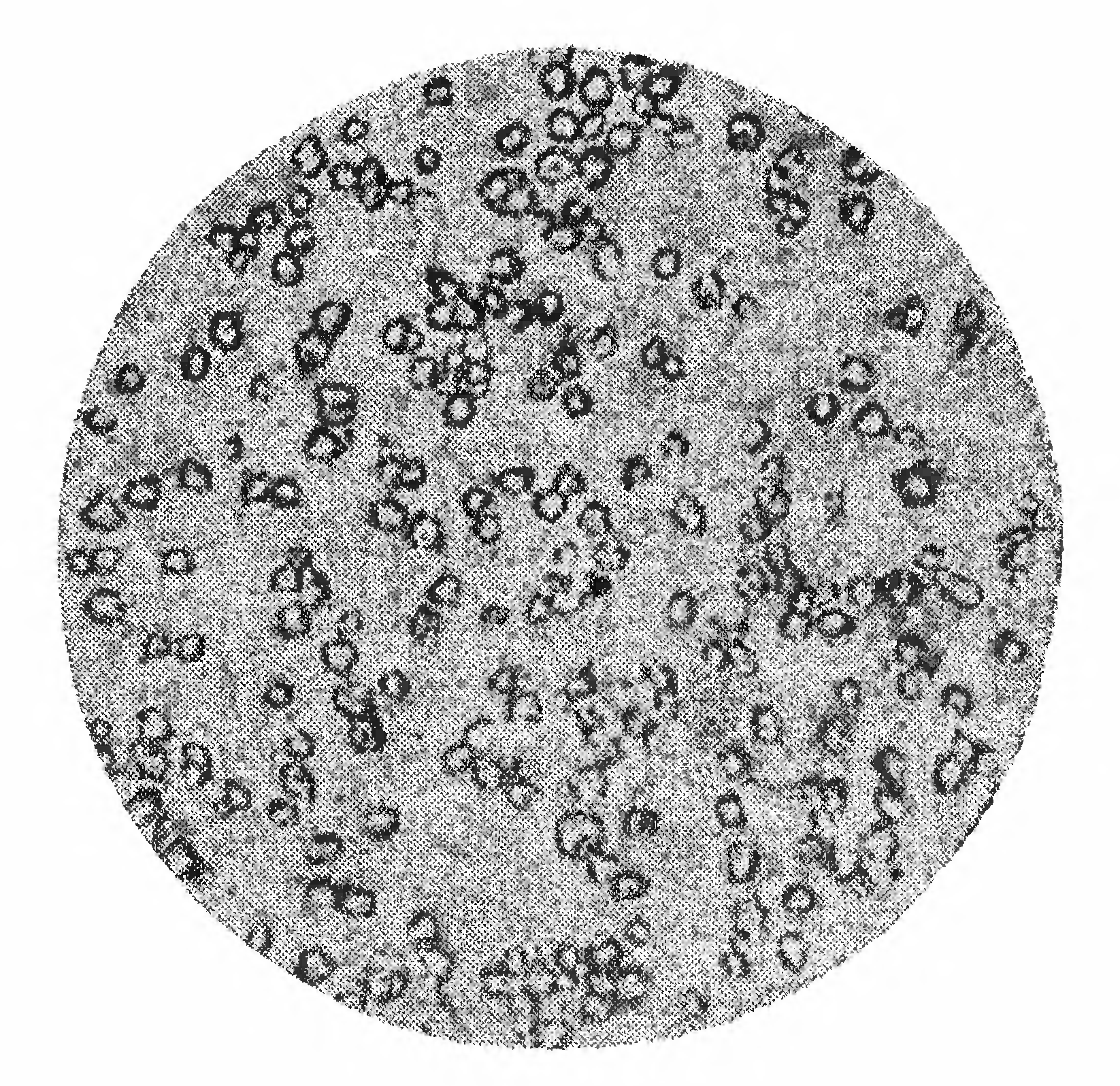

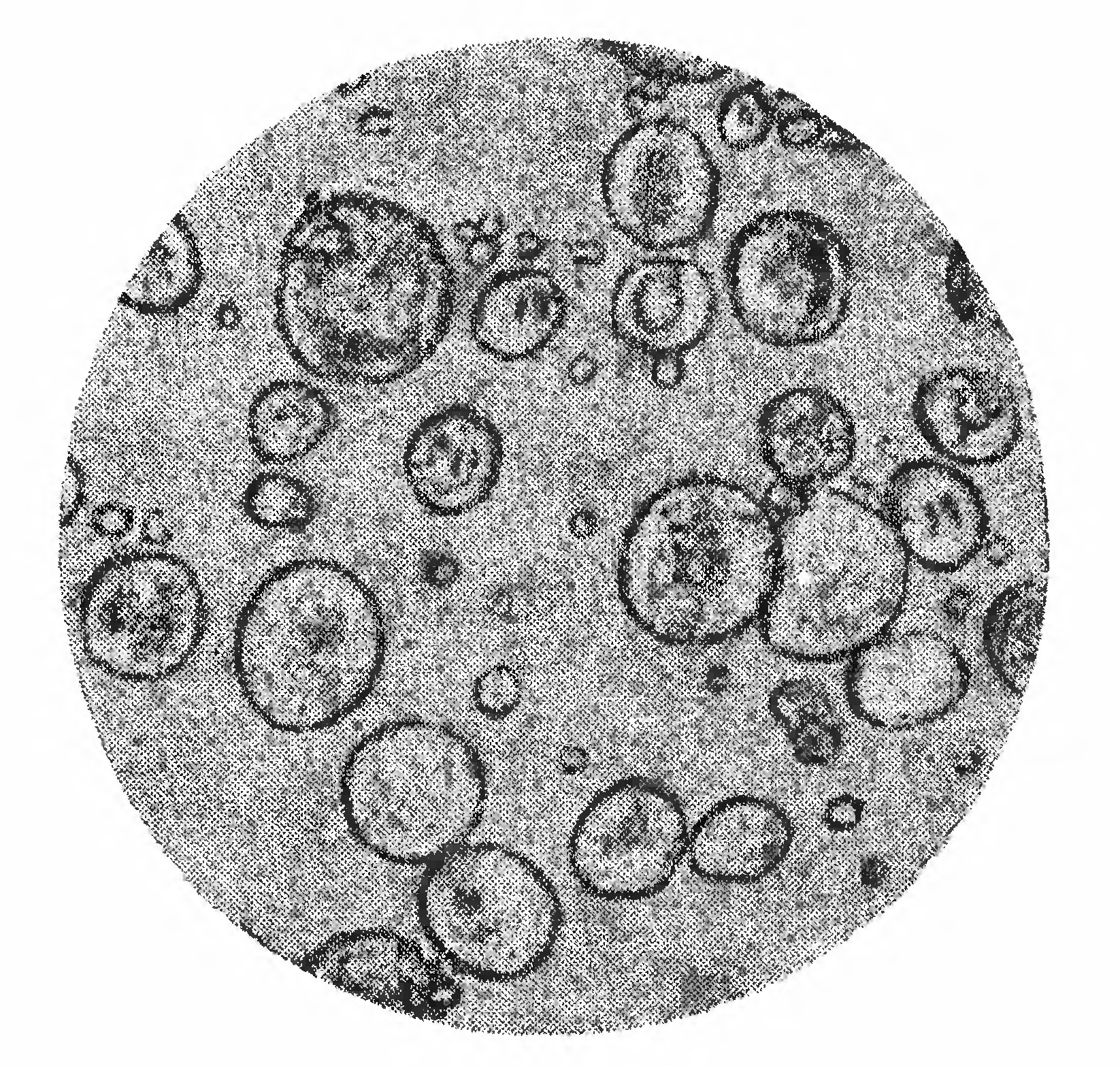

Крахмал состоит из очень маленьких зернышек, видимых только под микроскопом. Крахмалы, добытые из различных растений, по химическому составу одинаковы, но размеры и форма зернышек различны. На прилагаемом рисунке представлены зерна крахмала при увеличении в 300 раз, добытые из различных растений. На рисунке 289 — зерна картофельного крахмала, на рисунке 290 — пшеничного, на рис, 291—кукурузного и на рисунке 292— рисового крахмала. Зерна картофельного крахмала наиболее крупные и достигают 100 µ 2) в поперечнике; они обладают ясно выраженной слоистостью, причем слои расположены „эксцентрично“, то есть центр их наслоений находится не в средине, а сбоку зерна. Зерна пшеничного крахмала мельче (до 30 µ) и чечевицеобразны. Маисовый (кукурузный) крахмал еще мельче (до 20 µ), зерна его многоугольны и имеют в середине звездообразную трещину. Зерна рисового крахмала тоже многоугольны, но еще мельче — всего около 6 µ в поперечнике.

Крахмал в холодной воде не растворяется, но в горячей разбухает и дает густую, очень вязкую жидкость— клейстер. С иодом крахмал дает очень характерное соединение темносинего цвета, пропадающее при нагревании и вновь появляющееся при охлаждении. Этой реакцией пользуются для открытия примеси крахмала в различных продуктах.

2) µ - микрон (1/1 000 миллиметра).

Рисунок 289. Зерна картофельного крахмала.

Рисунок 290. Зерна пшеничного крахмала.

Рисунок 291. Зерна кукурузного крахмала.

Рисунок 292. Зерна рисового крахмала.

У нас в СССР большая часть крахмала вырабатывается из картофеля: на долю картофельного крахмала приходится свыше 90% от всего выработанного количества. Производство кукурузного крахмала развито главным образом в Америке.

Картофельный крахмал

Производство картофельного крахмала сосредоточено в районах с хорошо развитой культурой картофеля, главным образом в губерниях: Ярославской, Костромской, Тульской, Владимирской и Рязанской.

Содержание крахмала в картофеле колеблется в пределах от 14 до 24% и зависит главным образом от сорта, способа обработки почвы и от состояния погоды во время роста. Состав картофеля в среднем следующий:

| Воды | 76% |

| Азотистых веществ | 2,1% |

| Жира | 0,2% |

| Крахмала | 18,7% |

| Других безазотистых веществ | 1,0% |

| Клетчатки | 0,8% |

| Минеральных веществ (золы) | 1,2% |

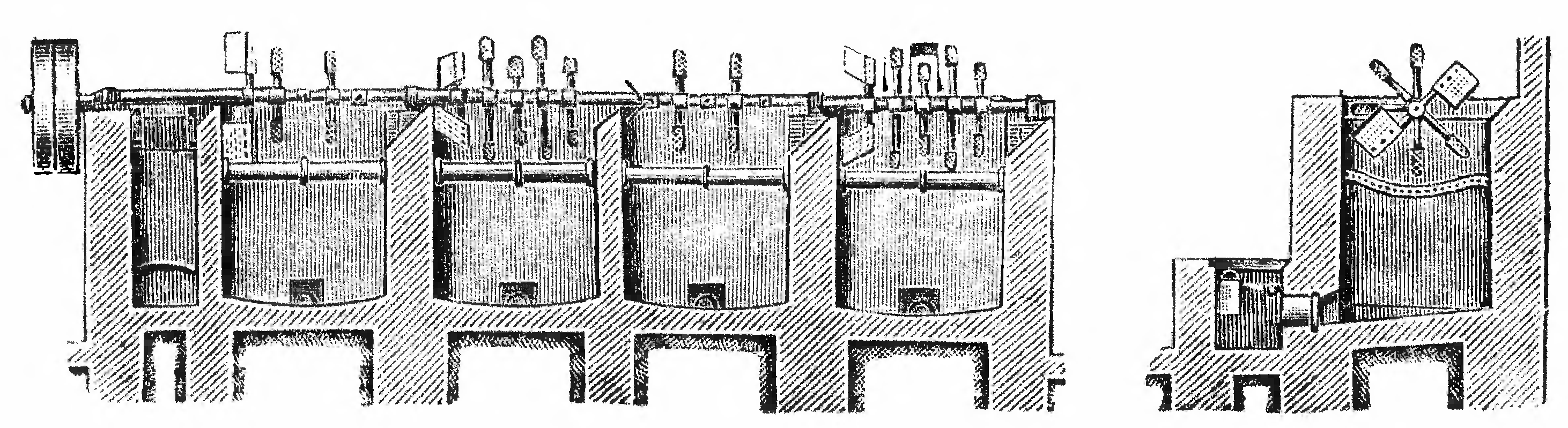

Работа по выработке крахмала ведется следующим образом. Поступающий в завод картофель моется в особых мойках. На рисунке 293 представлена наиболее распространенная кулачная мойка; она представляет собою деревянный или каменный ящик, разделенный перегородками на камеры. Камер бывает, смотря по производительности, от 2 до 4. Над ящиком лежит вал, на котором по винтовой линии расположены била.

На несколько сантиметров ниже бил находится решетчатое дно, имеющее цилиндрическую форму. Попав в 1-е отделение, картофель полощется в воде, ударяясь о била и клубень о клубень и перемещаясь благодаря косой установке бил; дойдя до лопат, картофель перебрасывается ими во 2-е отделение и так далее.

Рисунок 293. Кулачная мойка.

Рисунок 294. Пильная терка.

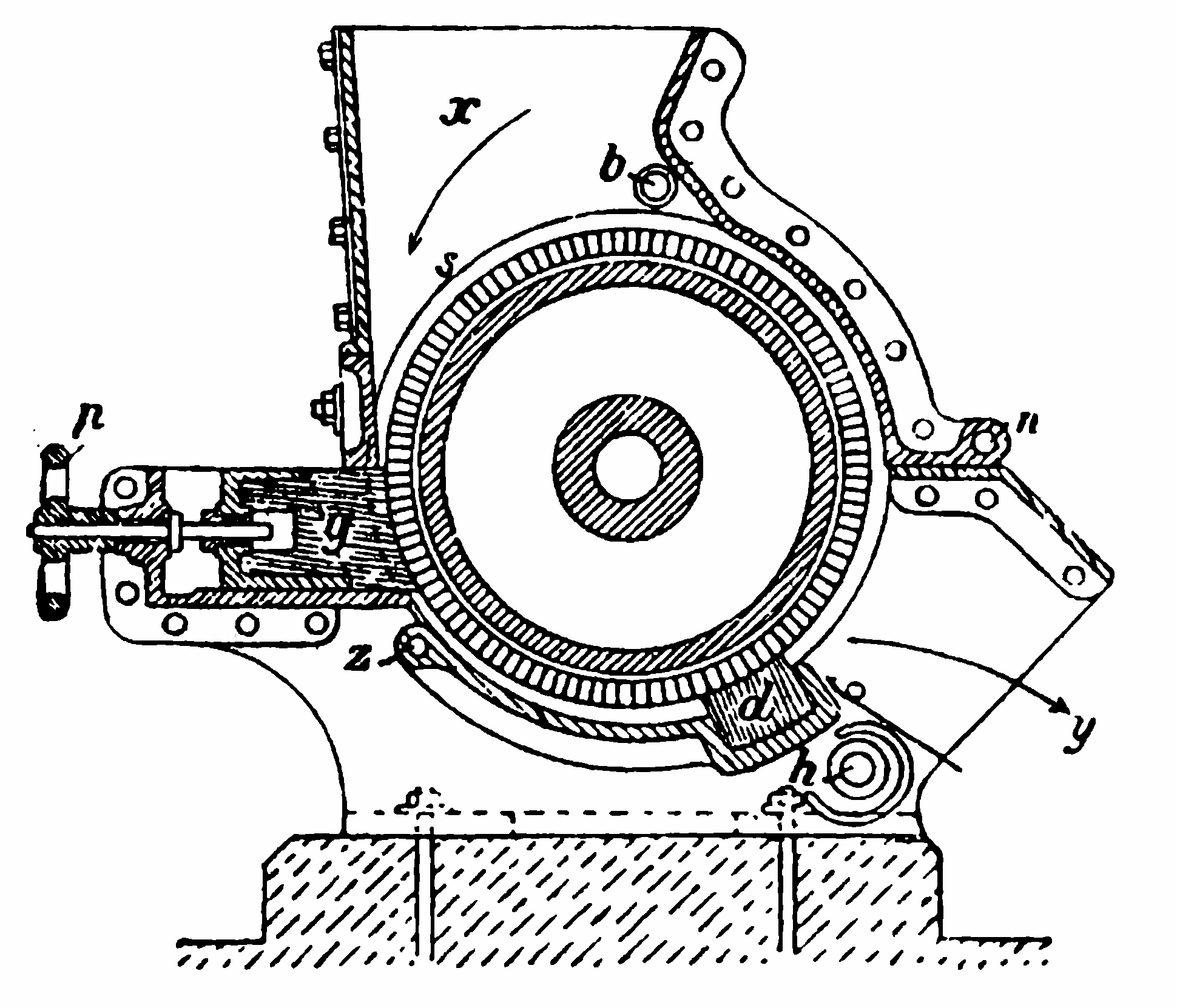

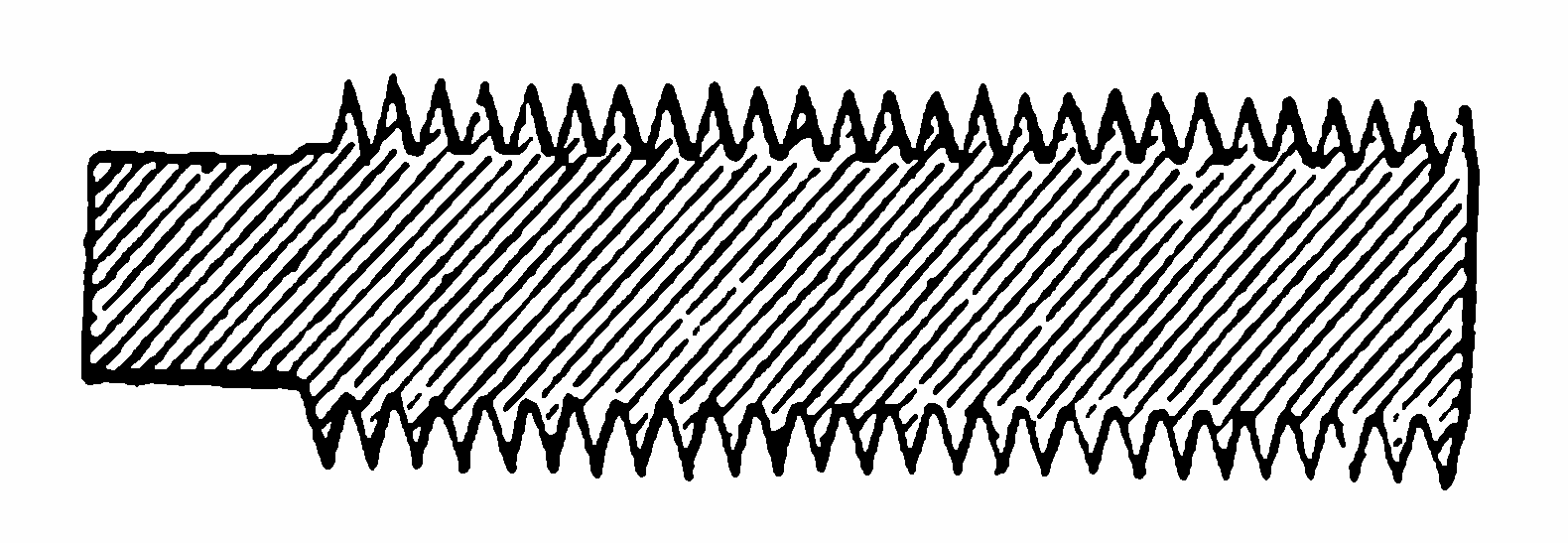

Грязь и мелкие камешки проваливаются через решетку на дно ящика, откуда по временам выгребаются через люки, крупные же камни остаются на решетке и после остановки мойки выбрасываются. Далее вымытый картофель измельчается на терке. Назначение терки — разорвать клетки и освободить крахмал. Для этой цели чаще употребляется пильная терка (рисунок 294). Главную ее часть представляет быстро вращающийся барабан, наружная поверхность которого состоит из большого числа зазубренных стальных пилок (рисунок 295). Пилки чередуются со стальными прокладками так, что над поверхностью прокладок выступают только одни зубья. Картофель поступает в воронку х и собственным весом прижимается к барабану s. Истертый картофель — кашка, поступающий вместе с водою через трубу b, захватывается поверхностью барабана и выкидывается в яму через отверстие y. Упор g помощью маховика р устанавливается на нужное расстояние от поверхности барабана, чем достигается нужная степень измельчения кашки.

Из полученной кашки крахмал вымывается водой на особых ситах, называемых экстракционными. В большинстве случаев сита имеют цилиндрическую форму; внутри сита на валу насажены щетки.

Рисунок 295. Стальная пилка.

Эти щетки, приводимые в движение от привода, и протирают кашку через сито, чем способствуют выделению крахмала и предохраняют сито от засорения. Для более полного выделения крахмала кашку, промытую на сите, снова измельчают на терке и вторично пропускают через второе, более частое сито.

Стекающее с сит крахмальное молоко большею частью пропускают еще через третье, очень частое сито — рафинировальное — и затем собирают в большие деревянные или каменные чаны, где его оставляют часов S—12. Сначала оседают вещества с наибольшим удельных весом — песок и тяжелая грязь, затем — крахмал, а верхний слой представляет собою главным образом легкую грязь и обрывки клеток, случайно прошедших через сита. Отстоявшуюся жидкость — соковую воду — сливают и соскабливают верхний грязный слой отстоявшегося крахмала. Полученный в отстойных чанах крахмал промывают, для чего его взбалтывают с водой, дают осесть, сливают грязную воду, а крахмал выгружают в склад. Иногда вместо отстоя в чанах молоку дают медленно течь по длинным слегка наклоненным желобам, где и происходит осаждение. За последнее время начали с успехом употреблять непрерывные механические способы выделения крахмала из молока с помощью центрифуг системы Яна. Полученный таким способом крахмал содержит в среднем 50% воды и носит название сырого крахмала. Крахмал с таким содержанием воды неудобен для перевозок и плохо сохраняется. Для получения картофельной муки (сухого крахмала) сырой крахмал сушат в особых сушилках до содержания в нем воды не свыше 20%. Так как крахмал с водой при высокой температуре образует клейстер, то его предварительно обезвоживают в дырчатых центрифугах.

Кукурузный (маисовый) крахмал

Производство кукурузного крахмала в СССР развито очень слабо; наоборот, в Америке большая часть крахмала вырабатывается из кукурузы. Состав кукурузы в среднем таков:

| Воды | 10—13% |

| Крахмала | 62—65% |

| Азотистых веществ (белков) | 10% |

| Минеральных веществ (золы) | 2% |

| Клетчатки | 3,5—5,0% |

| Жира | 5,5—6,0% |

Из всех культивируемых сортов кукурузы для крахмального производства наиболее подходящим является „белый зуб“, имеющий светло-желтые или беловатые зерна. В зерне различаются: оболочки, зародыш и мучнистое тело — эндосперм. Для производства крахмала имеет значение только эндосперм, содержащий весь способный к выделению крахмал. В зародыше также содержится немного крахмала, но это содержание не имеет практического значения.

Несмотря на большое содержание крахмала, получение его из кукурузы много сложнее, чем из картофеля. Зерно кукурузы более твердо и требует более сложных измельчающих аппаратов; кроме того содержание значительных количеств примесей, особенно белка, называемого глютеном, усложняет очищение крахмала.

Процесс производства заключается в следующем. Поступающее в производство зерно предварительно очищается на обычных зерноочистительных машинах от посторонних примесей— соломы, земли, камешков и прочие. Очищенное зерно замачивается, этот процесс называется мацерацией и бывает теплым или холодным. При теплой мочке очищенное зерно подается (обычно элеватором) в деревянные чаны, где и замачивается в теплой воде в течение 3—4 дней. Мочка заканчивается тогда, когда зерно насквозь пропитается водою. Но большой расход воды и необходимость ее подогрева делают теплый способ невыгодным; поэтому чаще употребляется холодная мочка, которая не требует ни подогрева ни смены воды. При холодной мочке к воде, идущей на замачивание, прибавляется от 0,3 до 0,4% сернистого газа. Мочка длится обычно от 2 до 7 дней, а иногда продолжается и до 15 суток.

Размоченное и разрыхленное тем или иным способом зерно измельчается. Измельчение ведется на жерновах, вальцах или на дезинтеграторах; чаще всего для этого пользуются аппаратами Уланда.

После измельчения кукурузной массы производится отделение оболочек, зародышей и прочих грубых частей па ситах. Сита употребляются такие же, как и при производстве картофельного крахмала.

Остающаяся на ситах кашка, для более полного извлечения крахмала, иногда измельчается вторично и вторично пропускается через сита. Сходящее с сит крахмальное молоко содержит, кроме крахмала, еще клетчатку, жир и глютен (белок), причем крахмальные зерна большею частью не свободны, а склеены глютеном в большие группы. Для отделения крахмала от этих примесей раньше молоко отстаивали в отстойниках, куда прибавлялось около 0,1 % едкого натра; в последнее время вместо едкого натра стали применять сернистый газ. Преимущества применения сернистого газа заключаются в том, что он не только растворяет глютен, но и отбеливает крахмал, а также и предохраняет его от загнивания, что нередко наблюдается при щелочном способе. После этой обработки крахмальное молоко вторично пропускается через сита, но с более мелкими отверстиями, чем первые. Для окончательного выделения крахмала чаще всего пользуются желобами. Желоба представляют собою каменные или деревянные корыта шириною от 0,4 до 0,8 метров и глубиною до 0,25 метров, длина их доходит до 45 метров.

Желоба имеют небольшой уклон; поступающее с одного конца молоко медленно течет, находящиеся в нем частицы крахмала, глютена и прочие постепенно оседают на дно, причем сначала оседает крахмал, как наиболее удельно тяжелый, а в конце желоба — глютен и прочие вещества. Стекающая с желобов жидкость собирается в отстойниках, где окончательно и улавливается остаток крахмала и глютена. Сточная вода идет на удобрение полей, а мезга с сит употребляется в свежем или сухом виде в корм скоту. Зародыши содержат значительное количество масла, которое и выделяется из них способами, описанными в маслобойном производстве.

Иногда вместо желобов для выделения крахмала пользуются центрифугами. Полученный сырой крахмал, содержащий 50% влаги, обезвоживается на дырчатых центрифугах и высушивается в особых сушилках.

Пшеничный крахмал

Средний состав пшеницы следующий:

| Воды | 13,4% |

| Азотистых веществ (белков) | 12,0% |

| Жира | 1,8% |

| Клетчатки | 2,3% |

| Крахмал | 63,3% |

| Прочих безазотистых экстрактивных веществ | 5,4% |

| Золы (минеральных солей) | 1,8% |

Пшеница, помимо крахмала, содержит также ценное вещество — белок (клейковину); поэтому и способов выделения крахмала два: сладкий и кислый. Первый способ — сладкий— употребляют тогда, когда хотят, кроме крахмала, получить и клейковину. Если же в переработку поступает испорченное зерно, из которого хорошей клейковины получить нельзя, употребляется второй способ — кислый.

Производство крахмала по кислому способу ведется так: зерна пшеницы сначала замачиваются в деревянных чанах. Замочка, в зависимости от сорта пшеницы, продолжается летом 3—4 дня, а зимой — от 8 до 10 дней. Замоченное зерно давится в так называемой вальцовке между чугунными валками, гладкими или, лучше, мелко рифленными. Расстояние между валками дается такое, чтобы каждое зерно было расплющено, но чтобы крахмальные зерна не были повреждены.

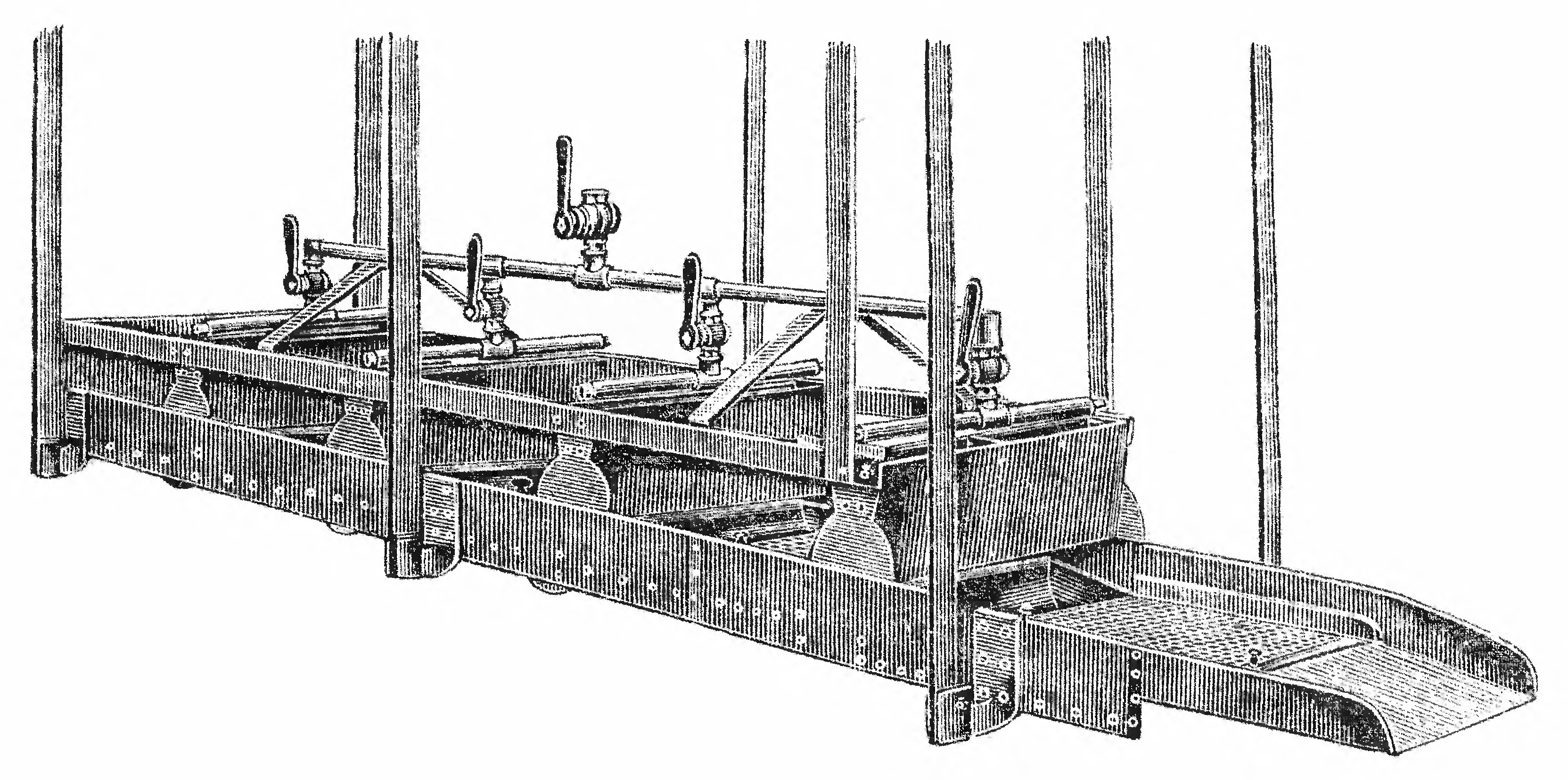

Полученную массу разбалтывают с водой и оставляют бродить. Чтобы ускорить развитие брожения, особенно зимой, прибавляется закваска — кислая вода от предыдущего брожения или кислое тесто. Если температура не очень низкая (15—20° Ц), то брожение длится от 10 до 14 дней. В жидкости сначала появляется спиртовое брожение, а затем уксуснокислое, маслянокислое и молочнокислое. Образующиеся кислоты частью растворяют клейковину, частью так ее разрыхляют, что она теряет свою вязкость. После отстаивания кислая жидкость спускается, а масса промывается водой во вращающихся дырчатых барабанах. Полученное сырцовое крахмальное молоко пропускается через сотрясательное сито (рисунок 296) и собирается в отстойных чанах. После отстоя жидкость спускается, верхний грязный слой, содержащий все примеси и клейковину, удаляется, а оставшийся крахмал повторным взбалтыванием с водой и отстоем очищается и затем идет в сушку.

Рисунок 296. Сотрясательное сито.

Спускаемые из чана жидкости и снимаемая с отстоявшегося крахмала грязь, содержащие клейковину частицы оболочек и немного крахмала обрабатываются на наклонных желобах, где и выделяют остатки крахмала и клейковины. Быстрее ведется отделение крахмала на центрифугах. Эти центрифуги отличаются от обычных тем, что стенки барабана не дырчатые, а сплошные. Если вращать в барабане крахмальное молоко, содержащее клейковину, то сначала на стенках барабана осаждается крахмал, затем крахмал с клейковиной (клейковинный крахмал) и, наконец, клейковина; внутренний слой состоит из воды. При остановке барабана вода стекает на дно и отсюда спускается вон. Слой примесей соскабливают, а затем снимают с барабана и крахмал. Работа по другому способу — сладкому (без брожения)— ведется аналогично описанному и отличается только тем, что стараются получить не только крахмал, но и клейковину хорошего качества. Для этого давленной массе не дают бродить, а тотчас же энергично промывают с большим количеством воды (в дырчатых барабанах или в чанах с мешалками). По мере вымывания крахмала масса делается вязче. Перемешивание и поворачивание массы в промывном аппарате должны быть возможно более интенсивными, чтобы сильные водяные струи могли повсюду выбить крахмальные зерна из вскрытого зерна. Выделение крахмала и клейковины из полученного сырцевого молока ведется так же, как было описано выше, чаще всего на центрифугах со сплошными стенками.

Полученный и очищенный по тому или иному способу крахмал для подсушивания обрабатывается на дырчатой центрифуге и сушится в особых сушилках. Сушка пшеничного крахмала ведется в кусках, вырезываемых проволокою или формуемых в особых формах. Сушка ведется в два приема. Сначала сушат при низкой температуре, затем куски вынимают, оскабливают верхний грязный слой, режут на маленькие кусочки и, завернув их в бумагу, высушивают окончательно при температуре не выше 75° Ц. При сушке каждый кусок трескается на отдельные столбики, в виде которых крахмал и поступает в продажу. Эти столбики образуются благодаря тому, что в крахмале остается очень небольшое количество клейковины, которая и склеивает зерна. Если крахмал совершенно отмыть от клейковины, то столбиков не получится, и сухой крахмал будет в виде порошка, как картофельный; поэтому клейковина из пшеничного крахмала никогда не отмывается дочиста.

Сточные воды идут на удобрение полей, а клейковина, полученная по кислому способу, употребляется в корм скоту.

Клейковина, получаемая при производстве крахмала по сладкому способу, очень чиста и является по содержанию в ней усвояемого белка очень ценным пищевым средством. В безводном состоянии такая клейковина содержит:

| Минеральных солей | 1,75% |

| Жира | 5,65% |

| Безазотистых веществ | 14,15% |

| Клетчатки | 0,42% |

| Азотистых веществ (белков) | 78,02% |

и обычно употребляется в смеси с мукой при производстве макарон и вермишели.

Другое применение клейковины—это производство сапожного клея. Для этого клейковину оставляют на несколько дней в воде, где она слегка бродит, теряет вязкость и разжижается. Затем наливают ее тонким слоем на цинковые листы и высушивают; при этом образуются тонкие, хрупкие листочки клея.

Рисовый крахмал

Производство рисового крахмала является самым трудным из всех крахмальных производств благодаря тому, что зерно риса наиболее плотно, и крахмал в нем очень прочно связан с белком — клебером. Сырым материалом для крахмального производства служит рисовый лом—„сечка“, получающийся при очистке риса.

Сечка обычно содержит от 72 до 77% крахмала и от 7 до 11,5% белка, причем замечено, что, чем больше данный материал содержит белка (клебера), тем меньше выход крахмала.

Поступающий в завод рис подвергается мочке в щелоке, то есть в воде, содержащей от 0,2 до 0,6% (иногда и более) едкого натра. Во время мочки зерно делается мягким и более способным к измельчению, и кроме того щелок частично растворяет белок, благодаря чему крахмал освобождается. Замочка ведется в железных или цементированных (реже деревянных) чанах и производится в два приема. Первая мочка продолжается около 18 часов, затем жидкость сливается, заменяется свежим щелоком и замачивается еще 12 часов. Затем жидкость спускают и сечку споласкивают водой. Замоченную сечку перемалывают с прибавкой щелока на жерновах или вальцах. Кашка после измельчения промывается на ситах. Остающиеся на ситах крупные частицы идут в корм скоту, а крахмальное молоко очищается обычным порядком, то есть в промывных чанах или центрифугах. Сточные воды щелочные содержат белок, который при нейтрализации щелочи кислотой выделяется и употребляется в корм скоту.

Получающийся крахмал имеет желтоватый оттенок; для придания ему красивого белого цвета его обесцвечивают сернистым газом или чаще подсинивают ультрамарином (синькой).

Очищенный крахмал обезвоживают и сушат. Для обезвоживания крахмал в виде густого молока разливается в ящики с дырчатым дном, выложенные материей, где вода и стекает. Для лучшего отделения воды фильтрацию ведут под давлением в несколько атмосфер. Вынутые из ящиков глыбы режут на куски и сушат в два приема: сначала при температуре 30—40° Ц, под конец при 40—50° Ц. При первой сушке куски крахмала желтеют с поверхности; этот желтый слой оскребывают. После сушки крахмал распадается на лучи или куски и называется в продаже лучистым и кусочным крахмалом. Рисовая пудра получается размалыванием сухого крахмала.

В продаже существует еще специальный сорт крахмала для крахмаления белья— глянец-крахмал; он представляет собою смесь рисового крахмала с бурой, стеарином и декстрином.