> Техника, страница 4 > Производство сахара

> Техника, страница 4 > Производство сахара

Производство сахара

Сахар (сахароза) содержится во многих плодах и ягодах, но ранее всего он был обнаружен в соке сахарного тростника, благодаря которому и получил название „тростникового“. Знакомство человека с сахаром, как пищевым средством, относится к глубокой древности. Индусы и китайцы за 200 лет до нашей эры уже употребляли в пищу сладкий сок сахарного тростника. Из этих стран культура сахарного тростника и получила распространение по другим странам земного шара. Почти до конца XVIII века единственным источником для получения сахара служил сахарный тростник, произрастающий исключительно в жарких странах, где и было сосредоточено все производство сахара. После открытия немецким химиком Маркграфом в 1 747 году такого же сахара в свекловице начало развиваться производство свекловичного сахара. Одной из главнейших причин возникновения свеклосахарной промышленности послужил сахарный голод в Европе, происшедший вследствие войны Франции с Англией в начале XIX века. Но и после войны производство свекловичного сахара не остановилось, а продолжало быстро развиваться и к 80-м годам прошлого столетия значительно опередило производство тростникового сахара. За годы европейской войны производство свекловичного сахара сильно сократилось, в то время как производство тростникового значительно возросло.

По отдельным странам до войны производство свекловичного сахара распределялось приблизительно так (по данным 1913/14 г.): Германия — 31,2%, Австро-Венгрия — 19,3%, Россия — 17,1%, Франция—9,0%, Америка — 8,4%, Италия —3,5%, прочие европейские страны—11,5%; по производству свекловичного сахара довоенная Россия занимала, следовательно, третье (а по некоторым годам и второе) место. Война внесла резкое изменение в производительность отдельных стран: в 1922 году по добыче свекловичного сахара первое место занимала Германия (1 300,0 тысяч тонн), 2- е — Америка (1 054,2 тысячи тонн), 3- е — Чехо-Словакия (700,0 тысяч тонн), 4- е — Голландия (370,0 тысяч тонн); на долю СССР приходилось 13-е место (50,6 тысяч тонн), так как большая часть сахарных заводов была в областях, вошедших в состав современной Польши. Но производство сахара в СССР быстро возрастает, и уже в 1922/23 году производительность увеличивается в 4 раза (добыто 207,1 тысячи тонн), и СССР занимает уже 9-е место.

Свеклосахарная промышленность в СССР сосредоточена в южных губерниях — Киевской, Подольской, Харьковской, Курской и других Из общего числа 240 заводов 200 заводов находятся на Украине, и только приблизительно 40 заводов — в других районах СССР, так как по климатическим и почвенным условиям Украина является для культуры свекловицы наиболее подходящей.

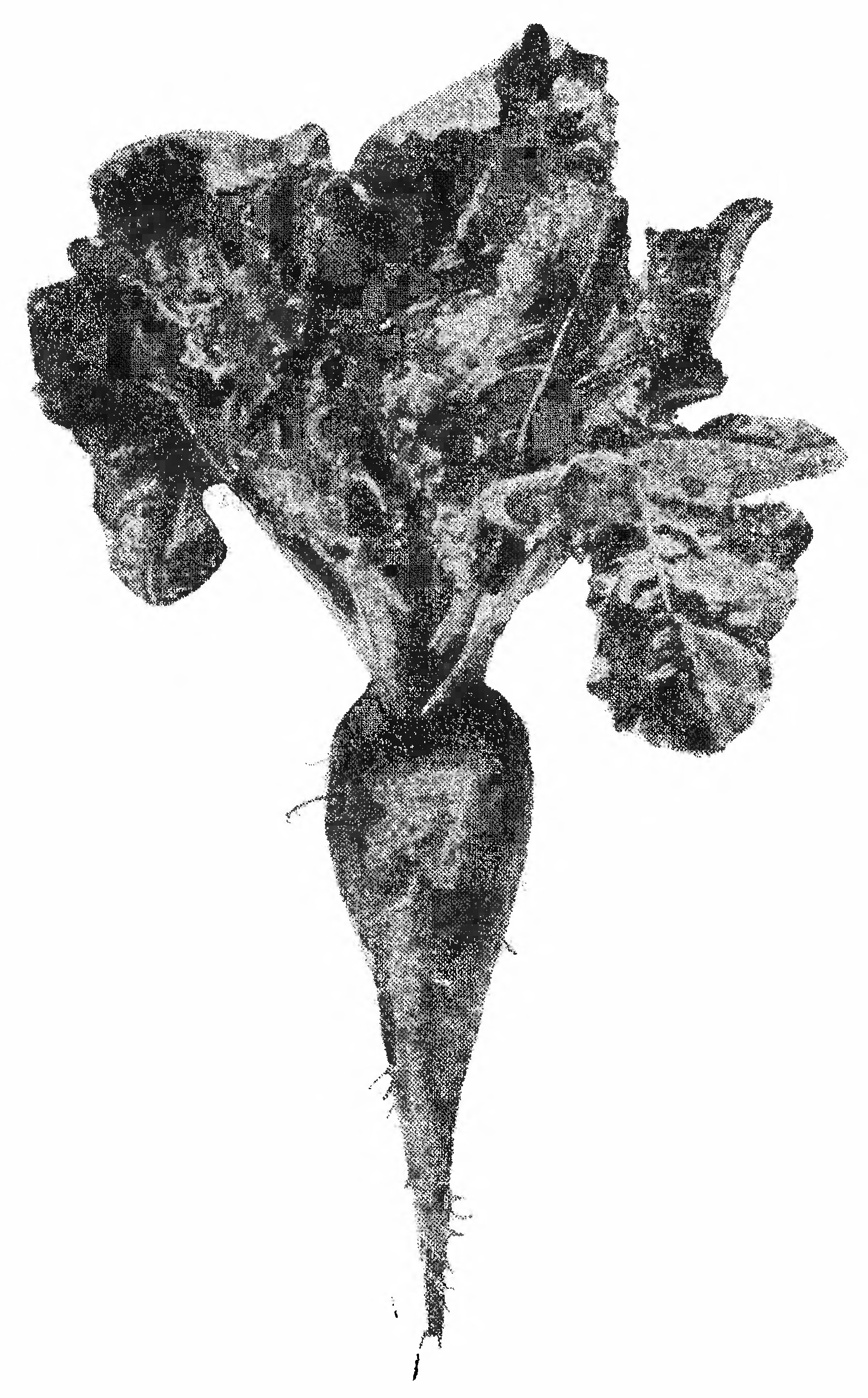

Сырым материалом дя производства сахара в СССР (а также и других европейских странах) служит сахарная свекловица (рисунок 285) — разновидность дикой свеклы, растущей по берегам Средиземного моря.

Рисунок 285. Сахарная свекловица.

От хорошей свеклы требуется по возможности большее содержание сахара при возможно меньшем содержании прочих веществ, называемых общим именем — несахаров, а также и большая урожайность. Улучшением приемов культуры и главным образом отбором на семена только лучших корней (селекция) были получены сорта сахарной свекловицы с большим содержанием сахара и большей урожайности.

Благодаря уходу и культуре из первоначально однолетнего растения она превратилась в двухлетнее: в первом году семя дает клубень и листья, и и только на втором году из клубня вырастает стебель, дающий цвет и семя. Клубень, называемый также бураком, состоит из клеточной ткани и сосудистых пучков (видимых только при сильном увеличении под микроскопом). Как клеточки, так и сосудистые пучки заполнены соком, в котором в растворенном состоянии и содержатся сахар, а также и другие органические и минеральные вещества. Нерастворимую в воде клеточную ткань называют клетчаткой, а все растворенные в клеточном соке органические и минеральные вещества, кроме сахара, называются несахаром. Бурак (клубень) ценится тем выше, чем больше в нем содержится сахара и чем меньше несахара и клетчатки. Свекла считается хорошей, если сахара содержится 17% и больше;— среднего качества, если сахара около 15%, и низкого — при содержании сахара в 13% и ниже. Средний состав свеклы можно принять таковым:

| Воды | 75-80% |

| Сахара | 12-18% |

| Клетчатки | 4-6% |

| Несахара | 2-3% |

Сока в свекле содержится от 90 до 96%.

Для суждения о качестве свеклы служит „доброкачественность сока“. Под доброкачественностью подразумевается количество сахара, выраженное в процентах от всего количества растворенных в соке веществ; так, например, если сок содержит 17% сахара и 3 % несахара, то есть всего растворено 17+3=20% веществ, то из всего количества растворенных в соке веществ на долю сахара приходится (17·100)/20=85%. Число 85 и выражает собою доброкачественность. Доброкачественность тем выше, чем меньше содержится в соке несахара. Свекловичный сок высокого качества имеет доброкачественность около 90, то есть 90 % всех растворимых в соке веществ представляют собою сахар; сок же, имеющий доброкачественость в 80 или ниже,— низкого качества.

Содержание сахара в соке и чистота его зависят от многих причин и главным образом от сорта свекловицы, почвы, удобрений, климатических условий во время роста и от многих других причин.

Когда свекловица созреет, то есть накопление сахара прекратится, приступают к копке бурака. Копка в СССР обычно производится в половине сентября. Выкопанная свекла с поля подвозится к заводу и складывается для хранения в большие кучи, которые называются „буртами“, или „кагатами“. Для предохранения свеклы от морозов бурты покрываются соломой, и поверх нее насыпается слой земли. Из буртов свекла по мере надобности подвозится в склад завода, называемый бурачной. Бурачная представляет собою каменное здание, примыкающее к заводу. Так как производство сахара идет непрерывно круглые сутки, то и свекла из бурачной поступает в завод непрерывно. Обычно эта подача производится помощью сплава водой или так называемым водяным или гидравлическим транспортером. Для этого на полу бурачной делается канава с закругленным дном и уклоном по направлению к заводу. Рабочий лопатой сгребает свеклу в канаву, где она помощью воды продвигается в завод.

Поступившая в завод свекла моется в аппаратах, устроенных так же, как и картофелемойки.

Сахар в свекле находится в клеточном соку в растворенном состоянии; поэтому раньше сок получали прессованием, для чего свеклу измельчали на терках в кашку, которая завертывалась в холст и подвергалась сильному давлению в прессах; сок вытекал, а в холсте оставалась отжатая мезга. Так как в мезге при таком способе остается много сахара и он теряется, то в настоящее время прессование заменено другим способом, называемым „диффузионным“. Этот способ, как показывает название, основан на способности сахара проникать через клеточные стенки, если последние окружены водой. Сущность способа состоит в том, что мелко нарезанную свеклу загружают в особые котлы, называемые диффузорами, и заливают водой, которая и выщелачивает сахар. Выщелачивание сахара идет тем скорее и полнее, чем выше температура воды и чем больше воды употребляется на диффузию; первая достигается тем, что вода на диффузию подается горячей (60 °Ц), а второе — особым способом работы, так как употребление большого количества воды нежелательно: сок получается очень разбавленным и для сгущения требует много топлива. Кроме этого для возможно полного удаления сахара необходимо, чтобы стружка лежала рыхло, и поверхность, омываемая водой, была возможно большей. Это достигается тем, что резке придают особую форму.

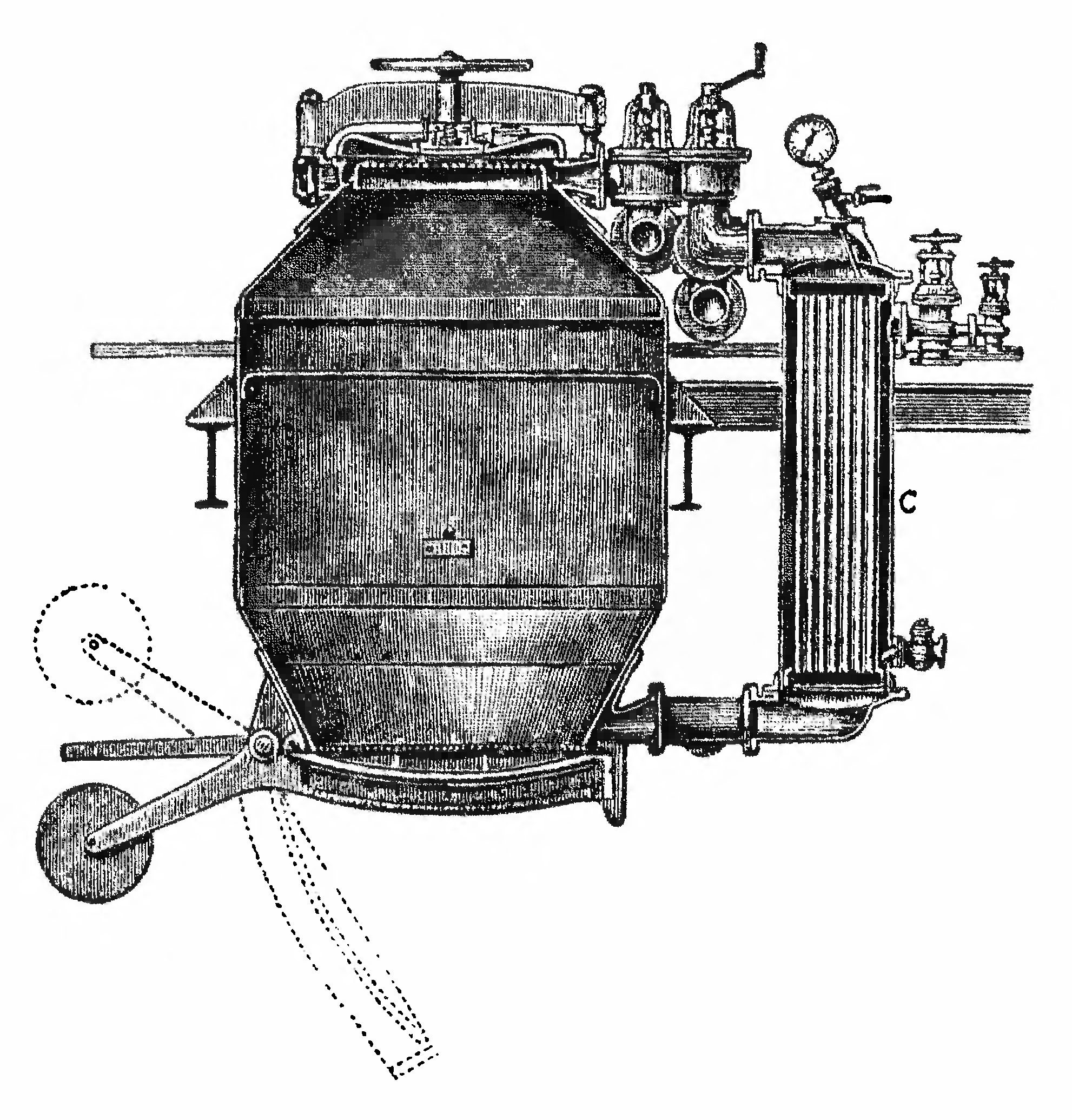

Вымытая свекла для учета производства взвешивается на автоматических весах и после этого поступает в резальные машины. Резальная машина, или резка, представляет собою цилиндр, дно которого насажено на оси, помощью которой он и приводится во вращательное движение. В дне имеются прорезы, куда вставлены особой формы стальные ножи. Свекла, находящаяся в цилиндре, своим весом прижимается к вращательному дну и режется ножами. Стружка благодаря своеобразной форме ножей имеет зигзагообразную форму. Полученная стружка (резка) помощью транспортера поступает на диффузию. Диффузия ведется в диффузорах, соединенных в диффузионную батарею. Диффузор (рисунок 286), это — большой железный котел цилиндрической формы, верх и низ которого суживаются на конус. В верхней части имеется лаз для загрузки резки, а внизу — лаз для выгрузки выщелоченного жома; кроме того он снабжен необходимыми трубопроводами для сока, воды и пара. S—14 таких диффузоров соединены в батарею. Для выяснения работы диффузии допустим, что батарея состоит из 12 диффузоров. Обычно в каждый данный момент два диффузора бывают выключенными (один разгружается, а другой загружается свежей резкой), так что в работе находятся 10 диффузоров. Допустим, что в данный момент диффузоры с 1-го по 10-й работают, 11-й выгружается, а 12-й загружается свежей резкой.

Рисунок 286. Диффузор.

После того как 12-й диффузор будет загружен, его присоединяют к 1-му, то есть сок 1-го диффузора, уходивший ранее с диффузии как конечный, теперь поступает в 12-й. В это же время выключают 10-й и приступают к его разгрузке; пока разгружается 10-й, 11-й будет уже наполнен свежей стружкой и присоединен к батарее после 12-го, то есть сок из 12-го, уходивший ранее с диффузии, теперь поступаете 11-й, со свежей резкой. В это время выключается 2-й диффузор, как отработавший, и так далее. Таким образом диффузор, содержащий свежую резку, будет выщелачиваться сначала крепким соком, а затем, по мере включения новых диффузоров, выщелачивание будет производиться соком все меньшей и меньшей концентрации, и, наконец, когда этот диффузор будет последним (перед выгрузкой), в него будет поступать уже чистая вода. Этим достигается почти полное выщелачивание сахара при сравнительно малом количестве воды. Скорость выщелачивания зависит от разности концентраций; она идет тем скорее, чем меньше сахара содержится в выщелачиваемом соке. Свежая вода поступает почти на обессахаренную стружку; хотя в этой стружке и очень мало сахара, но в воде его совсем нет, а потому часть сахара все-таки переходит в воду. Далее сок поступает в следующие диффузоры, встречает стружку, более богатую сахаром, чем он сам, все более и более обогащается сахаром и из последнего диффузора выходит немного меньшей концентрации, чем клеточный сок. Для того чтобы выщелачиваемый сок имел достаточную температуру (60—80° Ц), его подогревают. Это достигается тем, что при перекачке сока и одного диффузора в другой его заставляют проходить предварительно через нагревательный аппарат, называемый калоризатором. На рисунке 286 рядом с диффузором изображен такой калоризатор; он состоит из ряда трубок, которые по обоим концам плотно закреплены в крышки и окружены цилиндрическим кожухом; сок течет по трубам, а пар вводится в пространство, окружающее трубы.

В результате диффузии получаются два продукта: диффузионный сок, содержащий почти весь сахар свеклы, и жом, то есть выщелоченая резка.

Жом, содержащий, кроме клетчатки, жир, белок, соли и около 0,3—0,4%сахара, является очень хорошим кормовым средством. Его употребляют в корм свежим, заквашенным или же для большей сохраняемости предварительно сушат.

Сок, получаемый с диффузии, содержит, кроме сахара, и все растворимые в воде вещества свеклы (несахар), а кроме того, волокна и мелкие частицы стружки. От взвешенных частиц (мезги) сок очищается пропусканием через ловушки, представляющие собою большею частью закрытые или открытые сосуды, сквозь сетчатые стенки которых протекает сок. Освобожденный таким образом от механических примесей сок поступает на очистку.

Для очищения диффузионный сок сначала нагревают до 80—85° Ц в особых аппаратах — решоферах, по устройству сходных с калоризаторами, и затем в особых железных котлах с мешалкою обрабатывают известью. Известь чаще всего прибавляют в виде известкового молока; она осаждает и отчасти разлагает несахар, а вследствие высокой температуры сока белковые вещества свертываются и переходят в осадок. Эта операция называется „дефекацией“. Дефекованный сок для удаления избытка извести обрабатывается углекислым газом — „сатурируется“. Так как при дефекации известь отчасти действует и на сахар, образуя с ним сахараты, часть которых может быть в осадке, то сатурацию ведут вслед за дефекацией, не отделяя осадка от сока, или даже одновременно с ней. Отсатурированный сок для отделения от осадка фильтруется через фильтр - прессы (смотри паточное производство) и поступает на сгущение. Для лучшего очищения сока дефекацию и сатурацию ведут не в один прием, а в 2 или 3 приема, причем после каждой операции сок фильтруется через фильтрпрессы. Часто при последней сатурации употребляют вместо углекислого газа рернистый; он действует аналогично углекислому газу и также выделяет растворенную известь в осадок. Сернистый газ получается сжиганием серы или сернистых руд в особых печах (смотрите производство серной кислоты), а углекислый газ — прокаливанием известняков в известково-обжигательных печах (смотрите производство вяжущих веществ) Отделенная на фильтр-прессах грязь содержит, кроме известковых солей, и все растворимые соли свеклы, главным образом фосфорнокислые, а потому может служить для удобрения.

Обработанный таким образом сок еще не достаточно чист; фильтрация через фильтр-прессы ведется под давлением, почему сок получается не всегда прозрачным; с другой же стороны, в соке имеются различные соединения несахара, могущие при сгущении его переходить в другие соединения и выпадать в осадок. Для окончательного очищения сок после дефекации и сатурации (обычно двухкратной) фильтруется сначала через фильтр-прессы, а затем через механические фильтры и кипятится в аппарате, называемом „соковаром“. В механических фильтрах сатурационный сок фильтруется или через песок или, чаще, через ткань, но под малым давлением. Соковар представляет собой котел, где сок помощью пара нагревается до кипения. Так как при кипячении сока часть солей разлагается и переходит в осадок, то сок после соковара вторично фильтруется через механические фильтры.

Очищенный и подготовленный таким образом сатурационный сок поступает на сгущение (выпаривание). Из 100 весовых частей свеклы обычно получается 125 весовых частей сатурационного сока, доброкачественностью около 93 и плотностью около 15° Брикса (то есть в 100 весовых частях такого сока содержится 15 частей растворенных веществ и 85 частей воды). Обыкновенно сгущение сока ведут до 65° Брикса, то есть до содержания сухих веществ в 65%. Из 100 весовых частей перерабатываемой свеклы получается выпаренного сока около 25° частей; таким образом на каждые 100 килограмм переработанной свеклы приходится выпарить 125—25 =100 килограмм воды. При переработке в заводе обычной производительности, 600 000 килограмм свеклы в сутки, при сгущении сатурационного сока приходится выпаривать около 600 000 килограмм, или 600 м3 воды в 24 часа. Выпаривание такого количества воды обычными приемами потребовало бы громадного количества топлива. Нагревание паром происходит в аппаратах, в которых пар отделен от кипящей жидкости металлическими стенками. Такие нагревательные приспособления делаются или в форме труб (медных, латунных или железных) или в форме змеевиков, и кипение сока происходит или в них или кругом них. Поступающий в нагревательную камеру пар сгущается в жидкость—конденсируется, выделяющаяся при конденсации пара скрытая теплота нагревает через стенки сок, превращая содержащуюся в нем воду в пар. Так как для обращения воды в пар требуется то же количество тепла, которое выделяется при конденсации пара в воду, то одним кг греющего пара возможно выпарить приблизительно 1 килограмм воды. Для выпаривания 600 000 килограмм воды потребуется не менее 600 000 килограмм греющего пара, а так как в современных котельных установках 1 килограмм хорошего каменного угля дает максимум 8 килограмм пара, то для выпаривания вышеуказанного количества воды потребуется 600 000 : 8=75 000 килограмм угля в сутки или 75 000·2,5=187 500 килограмм хороших дров, так как 1 килограмм угля равноценен 2% кг дров.

В современных сахарных заводах, той же суточной производительности,общий расход топлива на все нужды производства составляет всего только половину указанного количества топлива. Эта экономия достигается двояким путем: 1) использованием отработанного пара паровой машины или турбины для целей нагревания и 2) применением многокорпусных выпарных аппаратов, работающих под уменьшенным давлением (разрежением).

Смотря по конструкции паровой машины или турбины, средний расход на одну лошадиную силу составляет около 10—12 килограмма пара в час. Только 10—15% этого количества пара теряется, а большая часть его полностью сохраняет свою теплоту и обладает лишь немного меньшей упругостью. Этот отработанный пар, количество которого достигает 25 килограмм на каждые 100 килограмм переработанной свеклы, имеет давление около 1,5 атмосфер и служит для целей выпаривания и нагревания.

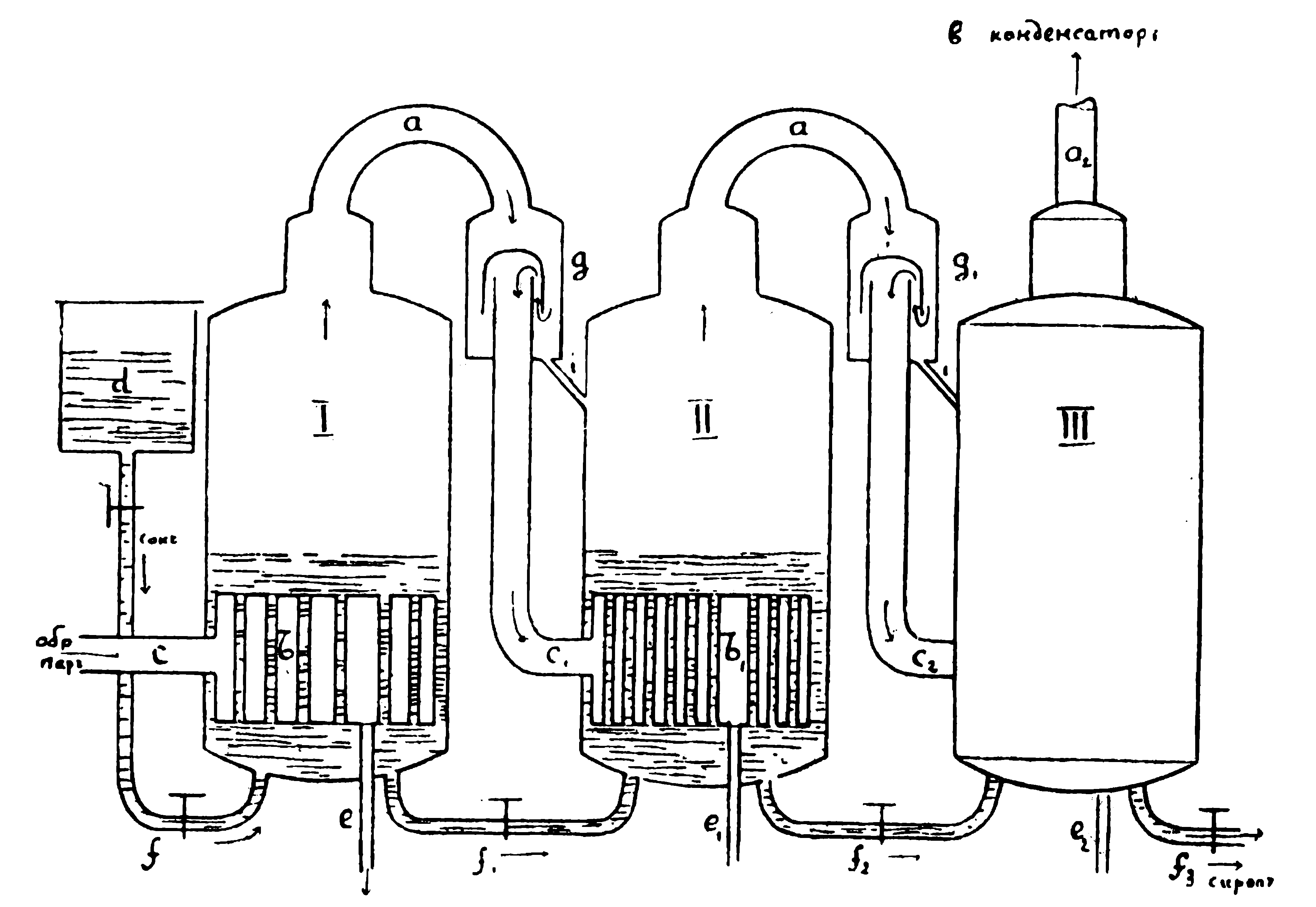

Работа вакуум-аппарата заключается в том, что пар, образующийся при сгущении жидкости (соковой пар), поступает в конденсатор, где благодаря охлаждению холодной водой он сгущается в жидкость (конденсируется), чем и создается разрежение; так как пары содержат еще газы, то для поддержания разрежения они выкачиваются насосом. При конденсации паров и выкачивании воздуха создается разрежение, благодаря которому температура кипения жидкости понижается. При такой работе тепло, содержащееся в соковом паре, теряется бесполезно. В многокорпусной выпарке соковой пар не идет прямо в конденсатор, а направляется в нагревательную камеру другого такого же аппарата, где он конденсируется, а за счет выделяющегося при его конденсации тепла происходит испарение находящегося в этом аппарате сока. На рисунке 287 представлен трехкорпусный выпарной аппарат. Сок из сборника d поступает в I корпус, откуда трубами f1, и f2 последовательно во II и III корпуса. Греющий пар трубой с подается в нагревательную камеру (b) I корпуса, где благодаря его конденсации происходит испарение сока. Соковой пар I корпуса поступает в нагревательную камеру II корпуса, где в свою очередь конденсируется и производит испарение сока. Соковой пар II корпуса соответственно нагревает сок III корпуса. Наконец, соковой пар III корпуса поступает, как и в вакуум-аппаратах обычного устройства, в конденсатор. Благодаря конденсатору и воздушному насосу в последнем (III) корпусе создается разрежение. В остальных корпусах (I и II) разрежение создается за счет конденсации соковых паров в нагревательных коробках последующих корпусов (II и III). Обычно в многокорпусной выпарке первый корпус работает под атмосферным давлением а остальные корпуса работают под разрежением, причем разрежение, начиная со II, постепенно возрастает, а, следовательно, температура кипения сока постепенно понижается.

Для нагревания необходимо, чтобы температура греющего пара была всегда на несколько градусов выше температуры испаряющихся паров; в многокорпусной выпарке это достигается тем, что температура кипения сока благодаря разрежению постепенно понижается, то есть температура греющего сокового пара всегда выше температуры кипения нагреваемого им сока. Таким образом в многокорпусной выпарке 1 килограмм греющего пара, введенный в нагревательную камеру I корпуса, выпаривает столько килограммов воды, сколько корпусов имеется в выпарке (то есть в пятикорпусной выпарке одним килограммом пара выпаривается 5 килограмм воды). В сахарном производстве наиболее распространена 4-корпусная выпарка, так как большее количество корпусов хотя создает экономию, но значительно затрудняет уход и наблюдение. В некоторых других производствах употребляются 10- и более корпусные системы.

При многокорпусной выпарке благодаря большей разности температур всегда сокового пара бывает избыток, поэтому часть его употребляется для различных целей нагревания на других станциях завода.

Сгущение сиропа ведется до 65° Брикса, то есть до содержания сухих веществ в 65%. Благодаря сгущению часть несахара, находившаяся ранее в растворе, выделяется, почему густой сок имеет мутный вид. Для очистки он нагревается и подвергается третьей сатурации, а затем фильтруется. Эту сатурацию обычно ведут помощью сернистого газа. Сатурация и фильтрация такого густого сиропа бывает иногда затруднительна; поэтому чаще эту операцию производят не с конечным сиропом, а с промежуточным, то есть с соком из III или IV корпуса.

Рисунок 287. Трехкорпусный выпарной аппарат.

Очищенный и сгущенный сок поступает на уваривание. Цель уваривания— довести сахарный раствор до кристаллизации. Уваривание ведется в обычных вакуум-аппаратах. Сироп сначала уваривается до появления нужного количества кристаллов сахара, после чего в вакуум-аппарат вводят новое количество густого сиропа. Введение новых порций сиропа или подкачка производится несколько раз и имеет целью создать надлежащие условия для роста кристаллов и получить массу нужной консистенции. Выпущенная из аппарата масса — утфель для дальнейшего наращивания кристаллов спускается в кристаллизаторы — сосуды с мешалками.

Отделение сахара от межкристальной патоки производится на центрифугах обычного устройства. Для полного отделения сахара от патоки он промывается (пробеливается) на центрифугах клерсом (крепким раствором чистого сахара) и под конец паром. При такой обработке получается сахар-сырец, зеленая патока (1 оттек) и белая патока (оттек при пробелке). Сахар-сырец сушится и затем поступает в потребление. Белая патока употребляется частью для пробелки сахара и частью добавляется в вакуум-аппарат (к утфелю 1-й кристаллизации).

Зеленая патока уваривается в отдельных вакуум-аппаратах и кристаллизуется в мешалках; полученный утфель 2-й кристаллизации подвергается фуговке на центрифугах, причем получается желтый сахар, или 2-й продукт, и черная патока, или мелясса. Желтый сахар растворяется в сатурационном соке и добавляется к соку первой сатурации.

Черная патока—мелясса—является отбросом сахарного производства и идет в корм скоту или на винокурение. Мелясса содержит около 50% сахара, но этот сахар благодаря наличию в ней большого количества несахара не может быть выделен кристаллизацией. В настоящее время существует много различных способов выделения сахара из меляссы, но все они мало экономичны.

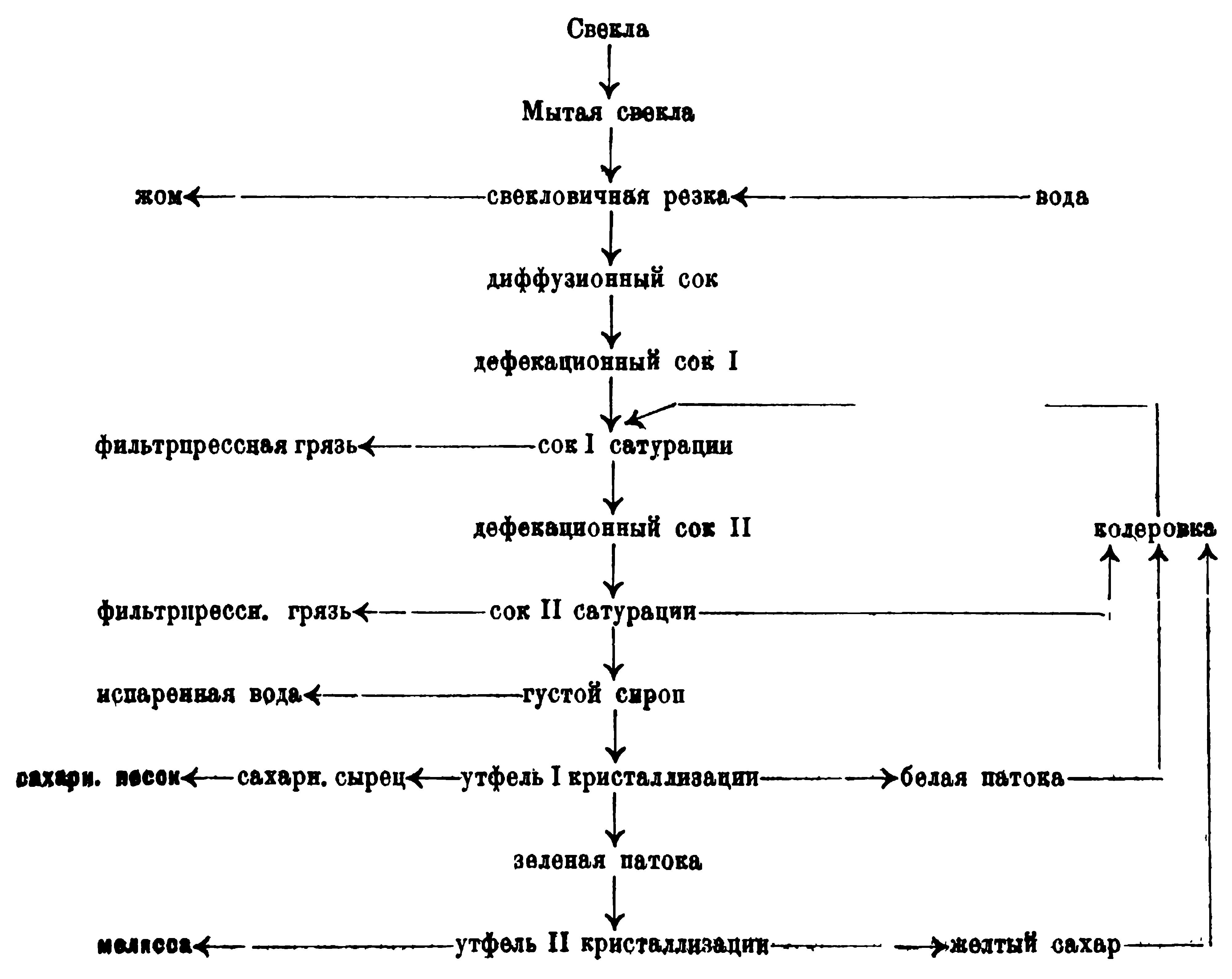

На следующей схеме показан последовательный ход свеклосахарного производства: