> Техника, страница 74 > Прокатка

> Техника, страница 74 > Прокатка

Прокатка

Прокатка, основанный на текучести металла технологический процесс, при помощи которого металл, проходя между 2 вращающимися валками, подвергается деформации: обжат и ю (уменьшение поперечного сечения), вытяжке (увеличение длины) и уширен и ю (увеличение ширины).

I. Процесс прокатки и его теория.

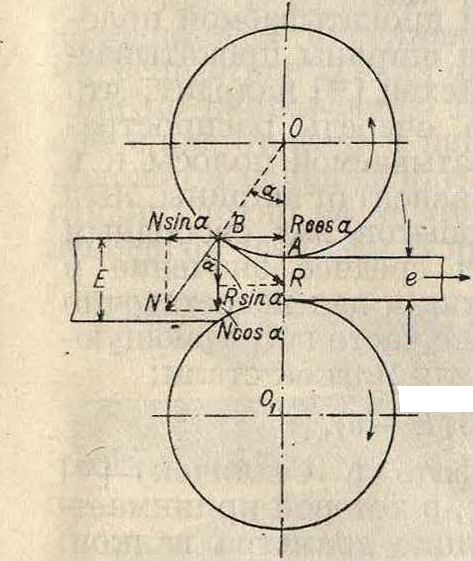

Путем последовательных пропусков через ряд следуемых друг за другом ручьев в валках прокатываются всевозможные профили. Действие- вв на металл вполне аналогично действию молота и наковальни. Разница заключается лишь в том, что действие ковки распространяется на незначительную длину обрабатываемого металла, тогда как при П. металл подвергается об-жатью по всей длине и притом непрерывно в течение его прохождения между валками. Процесс П. схематически изображен на фигуре 1. Оба валка, верхний и нижний, вращаются около своих осей О и Ох и могут сближаться друг с другом на желаемую величину е. Металл, подвергаемый прокатке, имея квадратную или прямоугольную форму толщиной Е, выходит из вв после П. с толщиною е, двигаясь в направлении, указанном стрелкой. Как только металл будет захвачен валками, то в точках соприкосновения явится давление Ν, исходящее от твердых шеек вв в направлении радиуса. Это радиальное давление в первой точке соприкосновения В с линией центров OOj будет составлять угол, который носит название угла захвата. Радиальное давление м. б. разложено на две составляющие: горизонтальную N sina и вертикальную N cos а. Горизонтальная сила производит отталкивающее действие, а вертикальная, оказывая нормальное давление на металл, обжимает его и вызывает трение R между металлом и вм. Сила трения R может быть также разложена на 2 составляющие: на горизонтальную

R cos а и вертикальную R sin а, причем горизонтальная сила втягивает металл в валки. Если равнодействующая всех радиальных сил действует под углом а, то при N sin α= R cos а получается равновесие сил. Следовательно, чтобы процесс П. не прекращался, необходимо, чтобы горизонтальная составляющая силы трения была больше противоположно направленной горизонтальной составляющей радиальных сил давления, потребной для деформации прокатываемой полосы, то есть

R cos а > N sin а.

Но сила трения R=fN, где f—коэф. трения между валками и прокатываемым металлом. Подставляя значение в вышеприведенное неравенство, получаем

fN COS a>N sin a

или

/> tg a,

но f=tg<p, где φ—угол трения. Отсюда получим α<φ, то есть угол захвата должен быть меньше угла трения. Другими словами, захват валками прокатываемой полосы возможен только в том случае, если при входе в валки действуют втягивающие силы. При равенстве углов захвата и трения валки сами не захватывают, но легкое подталкивание способствует захвату. При возрастании угла захвата до величины, большей угла трения (не превышающей однако его вдвое), самостоятельный захват уже становится невозможным, т. к. при входе в валки теперь действуют выталкивающие силы. В случае же, если благодаря принудительному вталкиванию прокатываемой полосы в валки удалось начать П., то она уже продолжается самостоятельно. В случаев., ели угол захвата достигает или превышает двойное значение угла трения, то П. становится невозможной. При уменьшении угла а сила R cos a увеличивается; когда угол а сделается равным нулю, то горизонтальная сила будет равна нулю, а вертикальная сделается равной давлению N. Отсюда заключаем,- что наибольшее давление на металл производится валками по их линии центров ООг. В плоскости этой линии и будет опасное сечение. Зависимость между диаметром вв, величиной линейного обжатия Δh и углом захвата получается из рассмотрения фигура 1. Из тр-ка ОАВ сторона

О А=г cos а, но, с другой стороны, ОЛ=г--^=г- Μι. Подставляя, получим:

г — Μι=г cos а,

откуда:

Μι=г (1 — cos а).

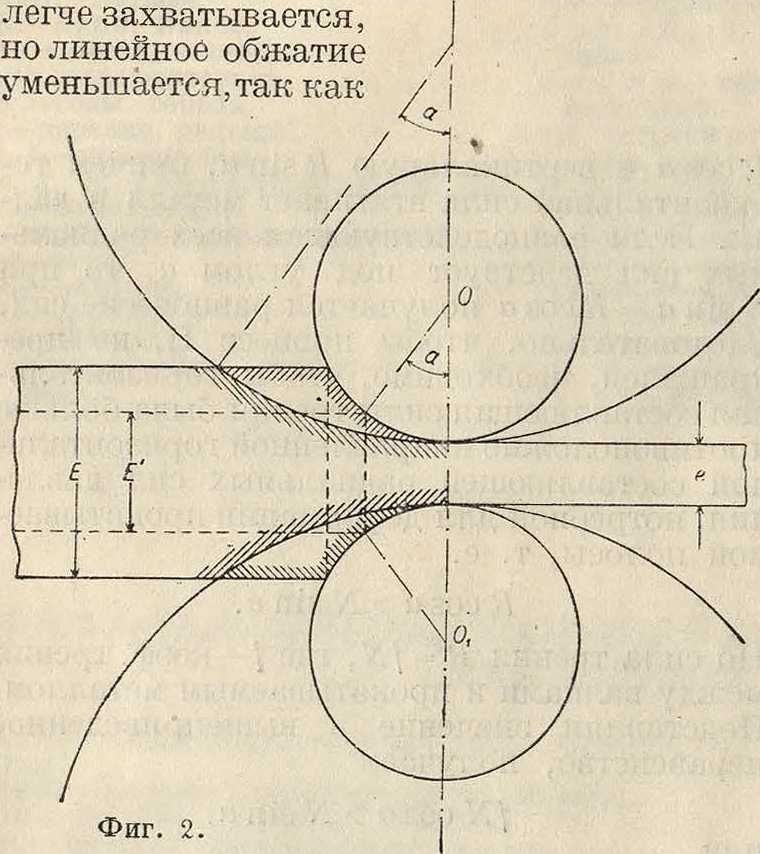

Из этого соотношения можно сделать следующие выводы: 1) при одинаковом угле захвата величина линейного обжатия (Е—е) увеличивается с увеличением диам. D вв (фигура 2). С уменьшением диаметра вв при одинаковом i угле захвата полоса

величина Е становится менее Е. 2) При одной и той же величине линейного обжатия (Е — ё) угол захвата а будет тем больше, чем меньше диаметр вв, то есть при малом’диаметре вв металл будет вытягиваться главным образом вдоль П*., с увеличением яге диаметра вв будет появляться все больше и больше расплющивание металла вдоль оси вв или его ушире-ние, то есть при одинаковой величине обжатия (Е—е) скорость деформации возрастает с уменьшением диаметра вв. Чем скорее происходит эта деформация, тем менее металл получает уширение и тем более он вытягивается, то есть чем менее дуга соприкосновения при данной величине обжатия, тем более вытяягка и тем менее уширение. Величина линейного обжатия ограничивается предельным углом захвата. Диаметр вв должен быть тем больше, чем больше линейное обжатие Ah и чем меньше угол захвата а.

При угле захвата α= 20°

Ah=(1 - cos 20°)=l7D при угле захвата α= 25°

Ah=(l- cos 25°)=±Ώ.

Диаметр вв должен быть тем больше, чем больше абсолютная величина обжатия. При ориентировочной наметке для выбора диаметра вв можно исходить из среднего угла захвата полосы, например если мы зададимся величиной линейного обжатия Ah, рав ной 50 миллиметров, то диаметр валка м. б. определен из условия, что угол as 20°. В таком случае Ah равно откуда Ώ при гладких валках 50 · 17=850 миллиметров. При валках с ручьями D должен быть увеличен до 1 200 миллиметров. При больших углах захвата 30—32° валки захватывают трудно, не сразу. Происходит задержка в маневрах, время П. увеличивается и выгоды сильных давлений теряются.

У ширение. Под влиянием обжатия (Е—е) прокатываемая полоса не только удлиняется, но и уширяется. Развитью ушире-ния препятствует трение о валки. Равнодействующая симметричных усилий вследствие круглой формы вв направлена по направлению П., а не вдоль вв. Направление действия силы трения только продольно, а потому поперечное передвижение частиц незначительно. По опытам Шельда [50] линейное уширение при одинаковой ширине приблизительно обратно пропорционально толщине после пропуска. Тонкие полосы дают болыпееуширение, чем толстые при одинаковых условиях. Все явления уши-рения должны быть функцией трех переменных: 1) <° прокатываемого металла, от которой зависит величина междучастичного трения; с понижением <° уширение увеличивается; 2) трения между прокатываемым металлом и материалом вв; 3) скорости истечения металла. Уширение увеличивается с уменьшением угла захвата и увеличением диаметра вв. Валки малого диаметра дают большую вытяжку, чем валки большого диаметра, которые не вытягивают, а давят железо. Для калибровки вв точное знание явления уширения имеет громадное значение. Имеются многочисленные исследования [45] для выяснения условий уширения и факторов, влияющих на него, как то: давление, диаметр вв, состояние поверхности вв и прокатываемой полосы, t° П., толщины и ширины прокатываемой полосы и тому подобное. Дехец [22] находит, что уширение в первую очередь распространяется на края прокатываемой полосы и в виду этого почти не зависит от ширины. Жез на основании своих опытов над свободным уширением вычислил среднее значение в зависимости от обжатия и дал недостаточно точную, но на практике часто встречающуюся формулу уширения В для мягкой стати:

В=0,35 (Е — е).

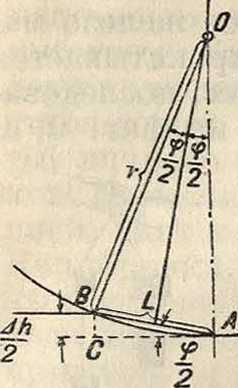

Другие авторы (Тафель и Седлячек) [60] предложили формулу, в которой принимается во внимание влияние диаметра вв. Разнообразные опыты над уширением были проделаны Мецом [3S], производившим наблюдения как над процессом уширения в отдельных частях прокатываемого металла, так и над общим полным уширением. Результаты этих опытов были использованы для определения уширения графическим путем. Угол трения [45] определяют в зависимости от радиуса вв и величины линейного обжатия (фигура 3). Из рассмотрения треугольников АВС и АВО получаем

Ah т. φ Ah т L

γ-=L sm, откуда -у : L=-,-: г, следовательно

L=ι/Ш и sin I=^ ; V^T или V * Vψ·

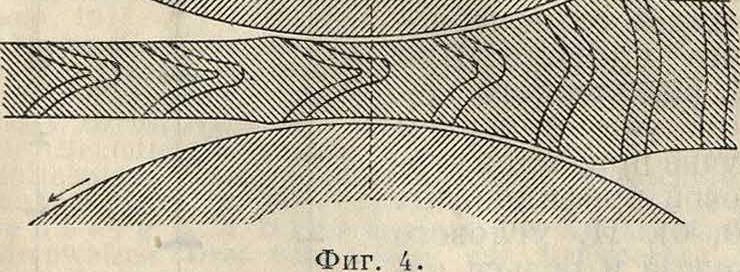

На основании приведенных формул не представляет никаких затруднений установить зависимость между углом трения, наибольшим допустимым обжатием, наибольшей вытяжкой ит. п. Кроме того из этих же формул следует, что увеличение трения между валками прокатываемым металлом, путем насечки на валки, увеличиваеткоэфици-ент трения и одновременно с этим увеличивает обжатие. Этим средством часто пользуются особенно на обжимных валках для получения _ желаемой величины обжатия. Однако необходимо обратить внимание, что увеличение Фигура з. силы трения влечет за собой повышение расхода энергии, а также увеличение сил реакции, действующих на станины и шпиндели. Из этого вытекает целесообразность работы с малым коэфициентом трения в тех случаях, когда величина обжатия в каждом проходе мала, как это бывает например при прокатке кровельного, обручного железа и при холодной П. Факторы, обусловливающие процесс П., связаны между собою б. или м. сложной зависимостью; однако не для всех эта связь может быть выражена математически. Некоторые йз них до настоящего времени мало изучены как теоретически, так и практически. Исследователями, рассматривавшими процессы II. главн. обр. теоретически, являются Бласс, Грассгоф, Герман, Финк, Кодрон, Дени, Танков, Верещагин, Родзе-вич-Белевич, Евневич и другие. Некоторыми исследователями процесс П. рассматривается с точки зрения истечения пластич. тел. Движение слоев металла при прокатке различно. В то время как наружные слои, находящиеся в соприкосновении с валками, вследствие трения опережают остальные •слои по направлению П., внутренние средние слои отстают в направлении, противоположном направлению П. Это особенно наглядно видно на опыте, проделанном Гол-.ленбергом (фигура 4). В просверленные отвер-

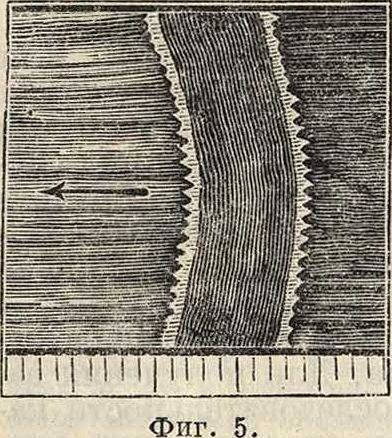

стпя железной полосы были вставлены круглые прутки. После прокатки, которая была доведена до половины с целью определения характера перемещения слоев металла, в продольном разрезе ясно видно отставание средних слоев металла. Другой исследователь, Мец, произвел подобные опыты, но в просверленные отверстия железной полосы вставлял винты. Изменение высоты нарезки винта при П. (фигура 5) еще более осветило картину происходящего истечения металла при П. Для объяснения наблюдаемых сложных явлений истечения металла целый ряд исследователей предложил теорию кон у-

с о в скольжения. Исследователь Кик наблюдал при своих опытах осаживания закономерное распределение давления внутри осаживаемого тела в виде конусов скольжения, основания которых представляют собою осаживаемые плоскости. БлассиБро-во объясняли этой теорией явления процесса П., однако Зибель [“], Губере [30] и Ген-неке [27] своими работами показали, что теория скольжения конусов неосновательна и что зоны ограниченной деформации на осаживаемых поверхностях образуются лишь вследствие поверхностного трения. Вместе с тем многочисленные испытания Мейера и Неля [39] ясно показали образование плоскостей скольжения под углом, равным ~45° по направлению действующего обжатия; они начинались от прилегающих к плоскости обжатия кромок, причем прилегающие к плоскости обжатия зоны конусов первоначально деформацией совершенно не затрагивались. Явления истечения были особенно исследованы Надаем [40], в то время как Прандтль [41] и Генки разъяснили существующую закономерность для системы плоскостей скольжения и ее связь с распределением напряжений. Корберу и Зибелю [86] удалось путем опытов над образованием

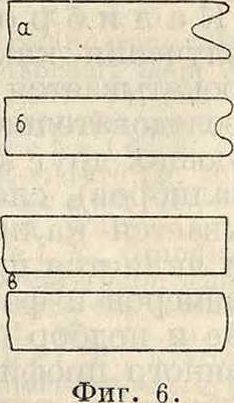

плоскостей скольжения дать объяснение существующей зависимости между ковкой ’"и прокаткой. Пуппе[<5], наблюдая различные формы боковых граней броневых плит и об-жатых заготовок после П., пришел к выводу об относительности глубины смещенного объёма в зависимости от давления вв. На фигуре 6 показана форма боковых граней у брони и заготовки при различных давлениях: боковая грань брони (фигура 6, а); боковая грань заготовки при малом давлении (фигура 6, б); то яге при большом давлении (фигура 6, в). Кроме того Пуппе отметил влияние высокой температуры на изменение пластичности прокатываемого металла. Для определения работы П. имеется целый ряд формул; подробно ими занимались проф. Верещагин, проф. Петров и проф. Виноградов. Необходимо также отметить, что при современном развитии теории процесса П. все прилагаемые ф-лы еще не вполне надежны; при их многочисленности и при разнообразии факторов, влияющих на нагрузку двигателя, они практически не удобоприменимы.

Главными факторами, определяющими общий расход энергии П. во время данного пропуска, являются: 1) чистая работа при П. (деформация); 2) потери от трения внутри данного рабочего стана; 3) потери в пе-р“едаточных механизмах; 4) потери внутри самого прокатного двигателя и 5) сила инерции вращающихся масс. Чистая работа

П. по мнению разных исследователей зависит гл. обр. от <° металла в разных его местах; колебания скорости при П., влияющие на отдачу двигателя, являются в общем случае результатом изменения t° в разных местах прокатываемой полосы и вследствие несовершенства регуляторов скорости и мощности двигателя.

Опережение, представляющее собою скорость выхода прокатываемой полосы из вв, превышающую окружную скорость вв, легко объяснимо сохранением равновесия сил при прокатке. Бласс [18] искал связь опережения с теорией конусов скольжения и пытался найти формулу, связывающую опережение с диаметром вв и расстоянием между ними. Дехец освещал практич. значение опережения для определения окружной скорости при непрерывной П., а также для калибровки периодических профилей. По исследованию опережения большое значение имеют работы Пуппе [43J. Металл, вытесненный в пределах между т. н. границей истечения и выходом из вв, течет в направлении П. и создает т. о. опережение. Вычисленные примеры дают близкое совпадение с практич. наблюдениями для величин опережения: скорость опережения при нормальных условиях не превышает 4% окружной скорости вв.

Калибровка вв [45]. Для получения какого-нибудь профиля металл прокатывается, в цилиндрич. валках путем последовательных пропусков через ряд следующих друг за другом” ручьев. Ряд ручьев (калибров), следующих друг за другом, называется калибровкой. Задачей калибровки является придание ручьям необходимых размеров и формы, правильное расположение и подбор их числа. Для получения заданного профиля в последовательности калибров не существует определенных правил, например квадратный профиль м. б. получен из начального сечения путем последовательной П. в ручьях согласно фигура 7, а, где применены прямоугольные, ромбические и другие ручьи, или согласно фигура 7, б могут быть употребляемы лишь ромбич. ручьи. При П. прямоугольных или квадратных сечений после известного числа пропусков прокатываемый металл кантуется на 90° и снова прокатывается в этом положении. Таким путем поперечное сечение постепенно уменьшается, в то время как длина при каждом проходе увеличивается. Слиток постепенно превращает-а 6 ся в блум (слиток прямоугольного Фиг 7 или квадратного сечения) или при дальнейшей П. в заготовку. В качестве примера П. простых профилей можно привести П. круглого, квадратного и полосового железа. Для П. полосового железа заготовку предварительно раскатывают в зависимости от ширины в виде квадрата или прямоугольника. На фигуре 8, а изображена последовательность ручьев для П. обручного железа, при которой по преимуществу применены плоские ручьи. Для регулирования ширины применяются р е-б р о в ы е ручьи, в которых прокатываемая полоса задается на ребро. На фигуре 8, б изображена последовательность ручьев для П.

широкополосного (универсального) железа. П. производится только в плоских ручьях за исключением одного .ребрового, имеющегося в начале П. Требуемая конечная ширина придается полосе двумя вертикальными валками, имеющимися при каждом универсальном стане. П. круглого железа зависит от его диаметра. Круглое железо малого диаметра, 5—15 миллиметров, прокатывается гл. обр. на проволочных станах; последовательность ручьев изображена на фигуре 9, а,

i

а б

Фигура 8.

и и

Фигура 9.

Фигура 10.

где показано чередование овальных и квадратных ручьев. На фигуре 9,6 показана последовательность ручьев для П. мелкосортного круглого железа. На фигуре 9, в изображена последовательность ручьев для П. толстого круглого железа свыше 75 миллиметров.

При П.двутаврового железа (балок) требуется большое число ручьев (смотрите фигура

10, а). Особенность этого профиля требует П. еще на обжимном стане чернового профиля. При П. швеллерного железа уже в первом ручье придается черновой профиль (фигура

10, б). П. углового железа и рельса несколько отличается от описанной П. двутаврового и швеллерного железа. Для П. равнобокого угло- вого железа начальное сечение берется плоское. По америк. калибровке лишь предпоследний ручей получает форму угольника, все остальные ручьи не дают возможности угадать конечный профиль прокатываемой полосы (фигура

11, а). Обычная калибровка углового железа изображена на фигуре 11,6. Рельсы обычно· прокатываются из заготовки прямоугольно-

Фигура 11.

Фигура 12*

го сечения в 11 или 9 ручьев (фигура 12). На Н.-Салдннском заводе (Урал) применяется калибровка, при которой рельс прокатывается в 7 ручьев. Подобная калибровка была предложена инж. Удовенко на б. Александровском заводе (ныне Днепропетровском) более 30 лет назад. Калибровка вв до настоящего времени все еще является искусством. Калибровщики обыкновенно владеют коллекцией шаблонов для ручьев,представляющей результат коллективной работы, личного опыта и опыта предшественников. Но калибровки эти, не освещенные теорией, таят в себе иногда источники ошибок. Калибровки, выработанные для определенных условий данного завода (тем более завода прошлого времени), становятся малопригодными при других условиях работы и при более мощных двигателях. Слепая калибровка без соответствующей в каждом частном случае переработки недопустима; она вместе с тем является тормозом дальнейшего развития калибровки. Современное состояние науки о калибровке вв хотя еще не исключает необходимости в опытном мастере, однако дает возможность после ознакомления с теорией легко ориентироваться в приемах калибровки.

Лит.: i) Т им е И. А., Теория и построение железопрокатных машин, «Г. Ж.», 1872, 1; 2) е г о ж е, Индикаторные опыты над прокаткой стальных рель-сон и балок на Путиловском заводе, там же, 1883; >) Т о и н о в Η. Р., Прокатка и калибровка, СПБ, 1901 (литогр.); 4) Г р у м-Г р ж и м а и л о В. Е., Металлургия стали, ч. 2, Элементарная теория прокатки и калибровки вв, СПБ, 1909 (литогр.); 5) Верещагин Н. С., Определение работы при продольной прокатке, СПБ, 1911; 6) Родзевич-Белевич А. Ф., Об удельном давлении металла на палки припрокатке.«ЖРМО», 1913, т. 2; ’) е г о ж е, К теорииопереженпяприпрокатке.тамже, 1912; ®) П е т-р о в С. Н., Сопротивление металла сжатью между двумя валками при прокатке, «Записки Горн, ин-та», 1914, т. 5, вып. 2; 9) его же, Работа и давление при прокатке,там же, 1917, т. 6, вып. 2; н>)Г е р м а н А. П., Машины для горячен обработки металлов, Л., 1924 (литогр.); ы) Мещерский Н. В., Гидродинамич. теория лрокатнп. «Изв. Полит, ин-та», 1921; 12) Г θα о в и н А. Ф., К вопросу о динамике прокатных вв, «ЖРМО», 1927, 4; 12) Павлов И. М., Прокатка, волочение и выдавливание металлов в связи с теорией образования трещин, там же, 1927, 1; 14) К р ы ж а н о в с к и и В. И., Начало прокатки, там же, 1928, 3; is) В и н о г р а д о в А. П., Расход энергии при прокатке и мощность двигателей при станах, «Металлург», Л., 1929, 2,3 и 4; ιβ) К у р н а к о в Н. С. и Жемчужный С. Ф., Давление истечения и твердость пластичных тел, «Известия Петрогр. полит, ин-та», 1913; ч) Гутовский Н. В., Об уширении при прокатке, «Жури. Об-ва сиб. инженеров», 1913, 4; i») Blass E., Beitrag zur Theorie d. Abnalimekoeffizienten bei d. Walzenkalibrierung, «St. u. E.», 1882, 2, p. 189/91, 233, 283; “) В г о v о t А., Das Kalibrieren d. Walzen, Lpz., 1903; Die Grundlagen des Walzens, Halle a/S., 1930;2») С о t e 1 E., Ueber die Begleiterscheinungen des Walzvorgangs, «Berg-Hiittenman. Jahrb. d. montanistischen Hoehschule in Lesben», 1924, p. 258—62; 24) D a e 1 e π It., Η о 1-lenberg A.u.Dlckmann, Die Kalibiuerung d. Eisenwalzen, Drei vom Ve re in zur Beforderung des Gewerbfeisses preisgekronte Abhandlungen, B., 1874; 22) Delie! 3., Walzenkalibrierungen, Diisseldorf, 1919; *») E m i c k e O. u. Rodenbach M., For-mungsvorgange beim Rundwalzen von Stahl mit wech-selndem Kohlenstoffgehalt, «St. u. E.», 1924, B. 44, p. 1679—81; 24) Falk A., Die Breitung des Eisens in Glattwalzen, ibid., 1910, B. 30, p. 1986—93; ‘*)Fa 1 k A., Die Theorie d. Materialwanderung beim Walzen u. Schmieden, ibid., 1912, В. 32, p. 816—22, 863—67; Zuschriftenwechsel W. Tafel u. A. Falk, p. 1269—72; 26) Fink C., Theorie d. Walzenarbeit, «Ztschr. Berg-, Hiitten- u. Salinenwesen im preussischen Staate», B., 1874, p. 200; 2U Hennecke H., Warmstauchver-suche mit perlitischen, martensitischen u. austeniti-schen Stahlen, «Ber.Werkstoffausseh.V.d.Eisenh.», 1926, B. 94, «St. u. E.», 1928, B. 48, p. 315—18; Щ H e r-m a η n M., Walzarbeit u. Walzdruck, «St. u. E.», 1911, B. 31, p. 1706—1 1; -») Η о 1 1 e n b e r g A., Bemer-kungen zu den Yorgangen beim Walzen ron Eisen, ibid.,

1883, B. 3, p. 121—22; ·) Η δ b e г s K., Das Verhal-ten einiger technischer Eisensorte beim Druckversuch, «Ber. des Walzwerkausschusses des Vereins deutsch. Eisenhlittenleuten», Diisseldorf, 1922, B. 32; »») К a r-m a n, Festigkeitsversuche unter allseitigem Druck, <Z. d. VDI», 1911, B. 55,p. 174 9—57; й)Кагтап, Beitrage zur Theorie des Walzvorganges, «Ztschr. r. angew. Mathematlk u. Mech.», B., 1925, B. 5, p. 139— 141; ss) к i c k F., Vorlesungen liber schematlsche Tech-nologie, Lpz.—W., 1898; a)) K i ck F. u. P о 1 a k F., Beitrage zur Keniitnis d. Mechanik weieher Korper, «Dingier polytechnisches Journal», 1877, p. 465. 1879, p. 257; 35) Kirchberg E., Grundziige d. Walzenkalibrierung, Dortmund, 1905; >») K orber F. u. S rebel E., Ueber die Beanspruchungsverhaltnisse beim Schmieden u. Walzen, «Mittell. des Kaiser Wilhelm Inst. f. Eisenlorsch.», Diisseldorf, 1928, p. 15—21; 3’) M a r i n g e r P., Les Theories du laminage a chaud, «Revue universelle des mines», Paris, 1919; s») M e t z N., Experimented Untersuchungen iiher den Materialfluss beim Walzen, «Revue Mdtall.», 1925, p. 66—87; «St. u. E.», 1926, B. 46, p. 476; «Arch, f. Elsenhlittenwes.», 1927/28, p. 193—204; а>)1 cyer H. u. N e h 1 F, Bildsame Verformung, «St. u. E.», 1925, B. 45, p. 1961—72; 4«) N a d a i A., Der bildsame Zu-stand d. Werkstoffe, B., 1927; 4U Prandtl L., Anwendungsbeispiele zu einem Henkyschen Satz liber das plastische Gleichgewicht, «Ztschr. f. angew. Math, u. Mech.», B., 1923, B. 3, p. 401—06; 42) p u p p eUeber das Voreilen beim Walzen, «St. u. E.», 1909, B.29, p. 161—70; «3) p u p p e J., Versuche zur Ermittlung des Kraftbedarfs in Walzwerken, Diisseldorf, 1909; “) P u p p e J., Untersuchung uber Walzdruck u. Kraltbedarf beim Auswalzen von Knuppeln, Winkeln u. Eisen, Diisseldorl, 1913; 4») p u p p e J. u. S t a u-b er G., W’alzwerkwesen, Diisseldorf, 1929; 4β) Ri e-d e 1 E., Ueber die Grundlagen zur Ermittlung des Arbeitsbedarfs beim Schmieden unter d. Presse, «For-schungsarbeitenaus d. Gebiete d. Ingenieurwesen», 1913, 141; njRiedel F., Ueber den Walzvorgang, «St. u. E.», 1917, B. 37, p. 1133—36; 4s) Rummel K. Richtlinien f. die Erforschung d. Formiinderung bildsa-mer Korper, insbesondere des Arbeitsbedarf beim Walzen, ibid., 1919, B. 39, p. 237—43, 267—74, 285—94; 49) S a i n t-V e n a n t, Differentialgleichungen d. Plastikodynamik, «CR», 1870; f») S c i e 1 d E. M., Das Breiten beim Walzen, «St. u. E.», 1910, B. 30, p. 415—19, 766—67,1419; 3X)sedlaczek H., Vor-schlage zur Vormeidung desRauhens d. Walzen, «St. u. E.», 1927, B. 47, p. 2627; 5») s i e b e 1 E., Grundlagen zur Berechnungdes Kraft- u. Arbeitsbedarfs beim Schmieden u. Walzen, «Ber. des Walzwerkaussch. des Vereins d. Eisenhlittenleuten», Diisseldorf, 1922, 28; «St. u. E.», 1923, B. 43, p. 1295—98; 53) § i e b e 1 E., Krafte u. Materlalflussbei d.bildsamen Formanderung, «St.u.E.», 1925, B. 45, p. 1563—66; »*)S i e b e 1 E.u.Pomp A., Walzdruck u. Walzarbeit beim Kaltwalzen von Metal-len, «Mltt. aus dem Kaiser Wilhelm Inst. f. Eisen-forsch.», Diisseldorf, 1929, B. 11; s») Tafel W., Walzen u. Walzenkalibrieren, Dortmund, 1921; 5S) T a-f e 1 W., Das Greifen von Walzen, «St. u. E.», 1921, B. 41, p. 952—53; 57) Tafel W.t.Anke Fr., Zur Frage d. Breitung bei einigen Nichteisenmetallen, «Ztschr. 1.Metallkunde», 1927, B. 19, p. 225—31;58) T a-fel W.u.Pajunk G., Ermittlung des Breitungs-verlaufes in den wagerechten Schichten von Walzkor-pern, «St. u. E.», 1927, B. 47, p. 1562—65; 59) τ a-f e 1 W. u. Schneider E., Das Greifen von Walzen bei veranderlieher Walzgeschwindlgkeit, ibid., 1924, B. 44, p. 305—09;60) Tafel W. u. S e d 1 a c z e k H., Das Breiten beim Walzen, «St. u. E.», 1925, p. 190—93; H) T г e s c a H., Memoires sur POcoulement des corps solides, P., 1865/66, Extrait des Annales du conservatoire des Arts et MOtiers, t. 6; 82) >p r i n t g w., New Theories on Hot Mill Deformations, Obtained by Experimental Rolling, «Blast Furnace», Pittsburgh, 1915, p. 276—77; **) Walzwerkskommission des Vereine deut-scher Eisenhiittenleute, verdrangtes Volumen u. Walzarbeit, «St. u. E.», 1914, B. 34, p. 1545—51, 1575—78; ‘*)ff eiss L., Der Kaltwalz- u. Ziehvorgang u. sein Leistungverbrauch, «Zeitschrift f. Metallkunde», 1922, B. 14, p. 160—72; 85) Weiss L., Die Nutzarbeit des Walzvorganges, ibid., 1923, B. 15, p. 133—36; 88) Weiss L., Leistungsberechnung des Walzvorganges, Ibid., 1925, B. 17, p. 229—32; e?) W e i s s L., Die Leistungsberechnung des Walzvorganges in Abhan-gigkeit vom Walzendurehmesser, ibid., 1928, B. 20,

p. 280—82.

II. Конструкция прокатных станов.

Первый прокатный стан для прокатки свинцовых полос был описан Леонардо да-Винчи в 1495 г., а в 1500 г. им изобретен стан для прокатки круглых стержней. Первые станы были нереверсивные, системы д у о, то есть состояли из двух вал ков, направление вращения которых не изменялось. Распространение прокатных станов происходило медленно, вследствие отсутствия в прежнее время получения железа валовым способом.Кричный способ не давал возможности получать металл в большом количестве. Лишь с 1784 г., когда англичанин Корт изобрел способ пудлингования (смотрите), прокатка железа получила значительное распространение. Корт впервые применил прокатные валки для получения сортового железа из пудлинговых криц. Тип прокатного стана в три валка (система трио) появился первоначально в США, где он был сконструирован Фритцом. Эти станы были уже снабжены подъемными столами для подачи и передвижения прокатываемого металла. Они могли прокатывать слитки большого веса и вследствие этого получили повсеместное распространение в США. Дальнейшее развитие прокатных устройств выразилось в появлении т. н. дуо-реверсивного стана с переменным направлением вращения вв, сконструированного впервые в Англии (около 1880 г.) Рамсботомом. Эти станы оказались пригодными и для прокатки слитков до 5 то и более весом и получили распространение как в самой Англии, так и на континенте Европы. Последние две системы прокатных станов являются основными как для первоначального обжима слитков на заготовку, так и для чистовой прокатки тяжелых профилей. И наконец крупнейшим шагом вперед, совершившим переворот в прокатном деле, было изобретение так называемым непрерывных станов, которые за исключением трубопрокатного дела в СССР пока не применялись, но будут строиться на новых заводах.

Непрерывный стан, состоящий из 16 пар вв, впервые построенный англичанином Бедсоном в Англии в 1862 г. для прокатки проволоки, был усовершенствован америк. фирмой Моргана; таких непрерывных станов сист. Моргана в 1914 году насчитывалось в европейских странах 27 комплектов (в Швеции, Австрии—по одному, в Англии, Франции и Бельгии—по два и в Германии — 19), в Америке же—100 комплектов. Самой существенной особенностью непрерывных станов является их громадная производительность при малом числе обслуживающих их рабочих.

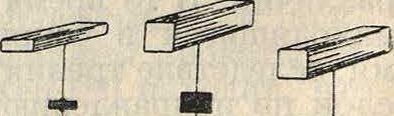

Устройство прокатных станов. Прокатный стан состоит из двух основных частей: рабочей части, на которой непосредственно осуществляется процесс прокатки, и привода, состоящего из двигателя и передачи. Обычно в состав передачи (канатной, ременной, зубчатой или фрикционной) за исключением реверсивного стана входит маховик, к-рый м. б. одновременно и шкивом. Пара станин с валками образует рабочую клеть (став). Каждый стан состоит из одной или нескольких клетей. Для передачи движения от главного вала двигателя к валкам применяются шестерни, помещаемые в специальной шестеренной к л е-т и. Шестеренная клеть обычно устанавливается в начале прокатного стана и редко посредине или в конце его для уменьшения скручивающих моментов. При прокатке кровельного железа, жести, а иногда и обручного железа верхнийвалокдляполучения гладкой поверхности изделий делается свободным (Schleppenwalzen); этот валок вращается силой трения о нижний валок или о прокатываемый металл и никаких отпечатков на последнем поэтому не оставляет. Главные условия, которым должен удовлетворять хороший прокатный стан, следующие: прочность, тщательность пригонки и сборки частей, большая производительность и точность в работе. Для увеличения прочности как станины, так и деталей стана их часто изготовляют из стали, что вместе с тем значительно облегчает их вес; при замене например чугунных станин стальными вес их уменьшается почти вдвое.

Классификация прокатных станов. А. По способу приведения в движение прокатные станы можно подразделить на два класса: станы с маховиком и станы без маховика. Прокатные станы с маховиком имеют постоянное направление вращения вв. Маховик служит аккумулятором энергии, воспринимая пики нагрузки во время прокатки. Для·прокатки тяжелых фасонных профилей, наир, тяжелых рельсов, балок и швеллеров, употребляются почти исключительно станы без маховика— реверсивные станы. Реверсивные станы нормально имеют по два валка в клети (дуо-клети) при переменном направлении вращения вв для каждого -последовательного пропуска металла.

Б. По характеру продукта, прокатываемого на данном стане, прокатные станы подразделяют на следующие типы. 1) Б л у м и н г и—крупные обжимные станы для прокатки тяжелых болванок. Блуминг происходит от англ, слова «блум» (bloom)—тяжелая заготовка квадратного сечения со стороной квадрата > 200 миллиметров, получаемая из крупных слитков. Блуминги бывают дуо-реверсивные с диаметром вв 850—1 350 миллиметров (вкл. л., 1, 2) или трио с диам. 700—1 050 миллиметров. 2) Крупносортные станы с диам. вв 600—950 миллиметров. предназначенные для прокатки фасонных и сортовых профилей весом не менее 20 килограмм в п. м. Крупносортные станы, специально предназначенные для прокатки рельсов, называются рельсовыми, предназначенные для прокатки балок—балочными, а для рельсов и балок—рельсобалочными. Диаметр вв дуо-реверсивных рельсобалочных станов доходит до 950 миллиметров, а диаметр вв балочных станов—до 850 миллиметров. 3) С р е д несортные станы с диам. чистовых вв 400—550 миллиметров, предназначенные для прокатки фасонных и сортовых профилей не легче 12 килограмма в п. м. Б. ч. при таких станах имеется обжимная клеть с валками диам. 500—700 миллиметров. 4) Мелкосортные станы с диам. чистовых вв 250—325 миллиметров, черно-в ых—300—375 миллиметров и обжимных—450—о 0 0 миллиметров, предназначенные для прокатки фасонных и сортовых профилей весом 0,2—12 килограмма в п. м (необходимо отметить, что во многих случаях по тем или иным причинам приходится прокатывать профили легче или тяжелее тех, которые указаны выше). 5) П р о волочи ы е станы с диам. чистовых вв 240—300 миллиметров. 6) Л и стопрокатные станы, которые делятся на а) бронепрокатные станы с диам. вв 1 000—1 250 миллиметров и дли-нойполотна 3 500—5 150 миллиметров; они обыкновен-