> Техника, страница 74 > Прокатка

> Техника, страница 74 > Прокатка

Прокатка

Прокатка

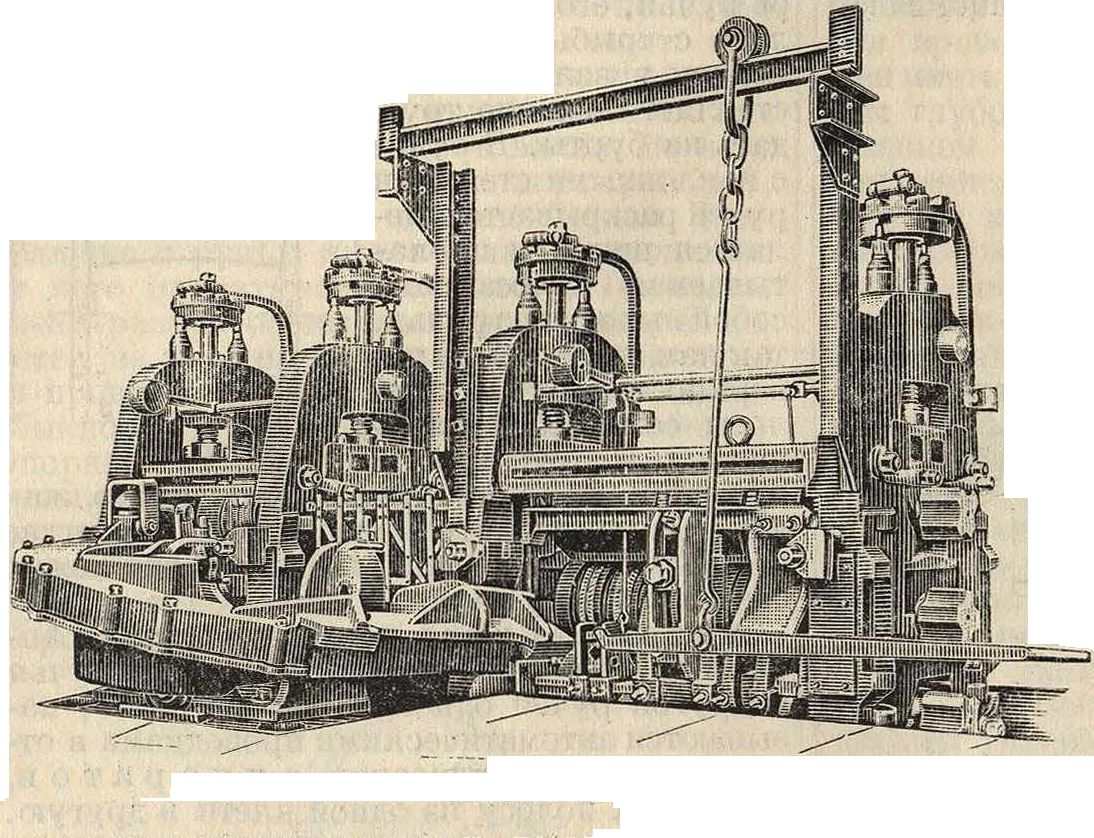

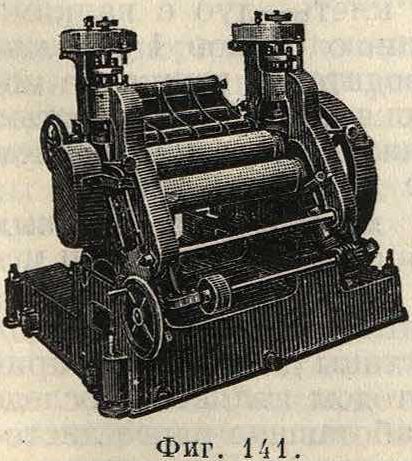

Универсальный дуо-стан. Непрерывный стан.

νΛ.ον.ΊΛΛ^ί

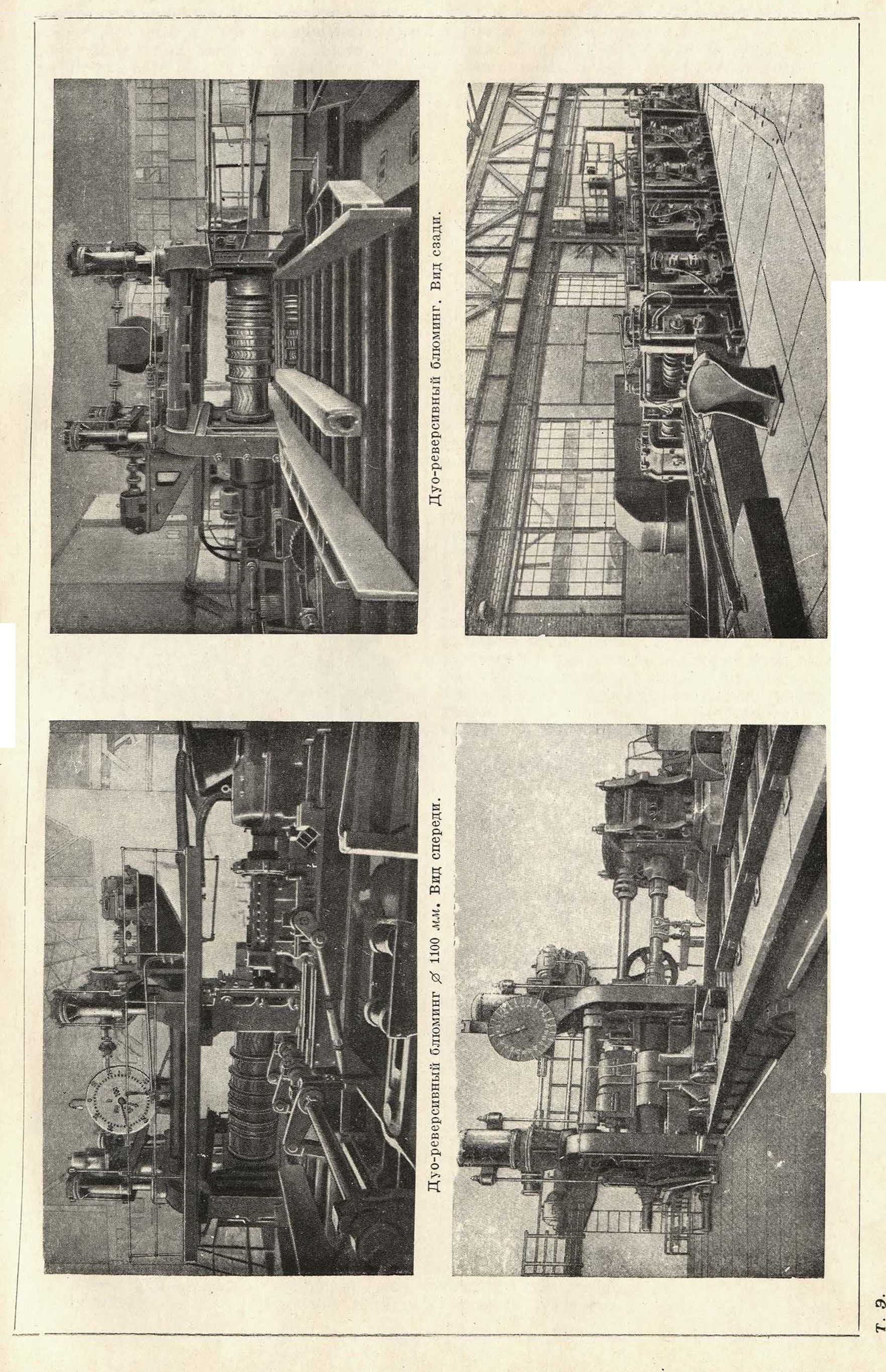

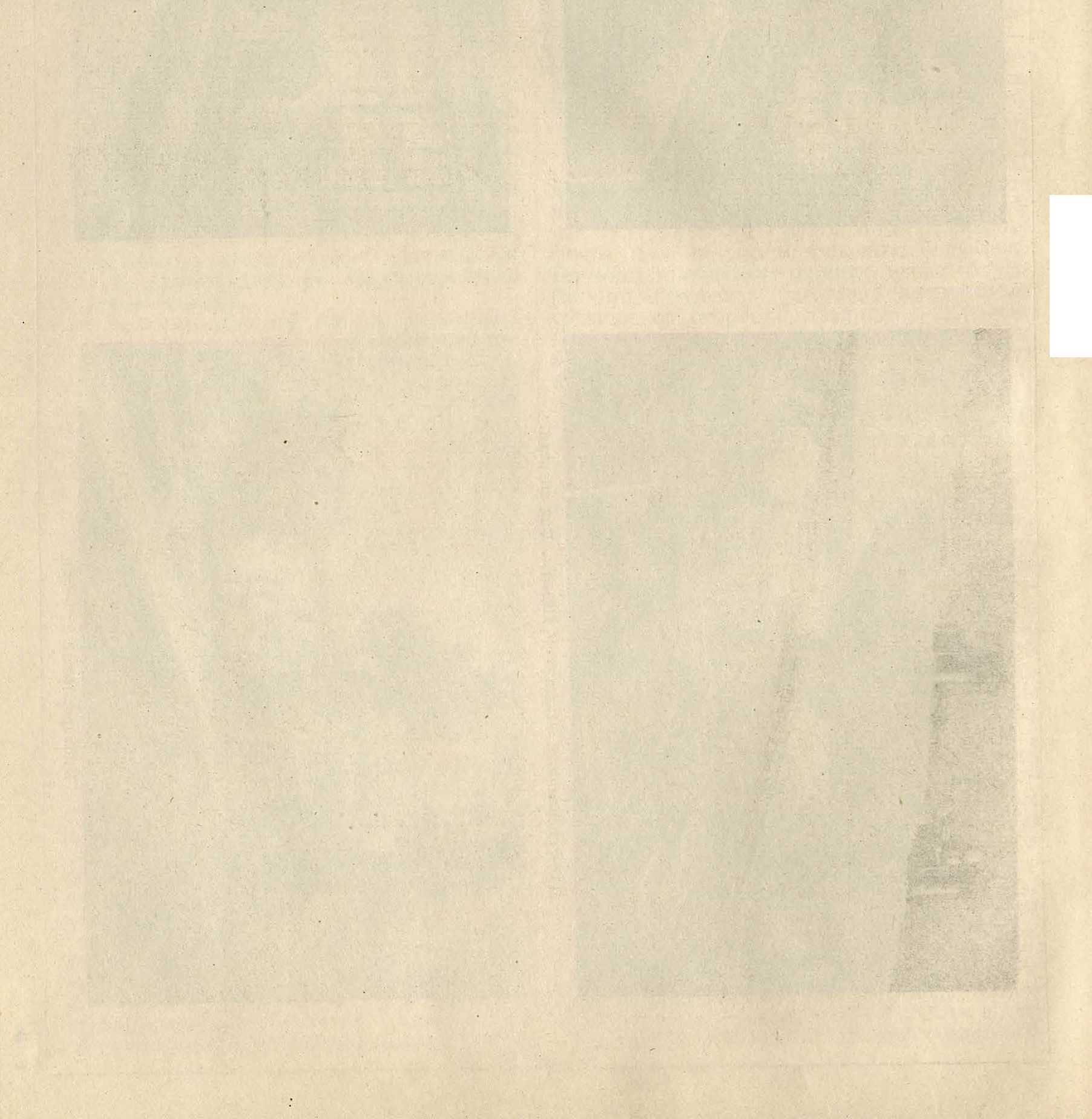

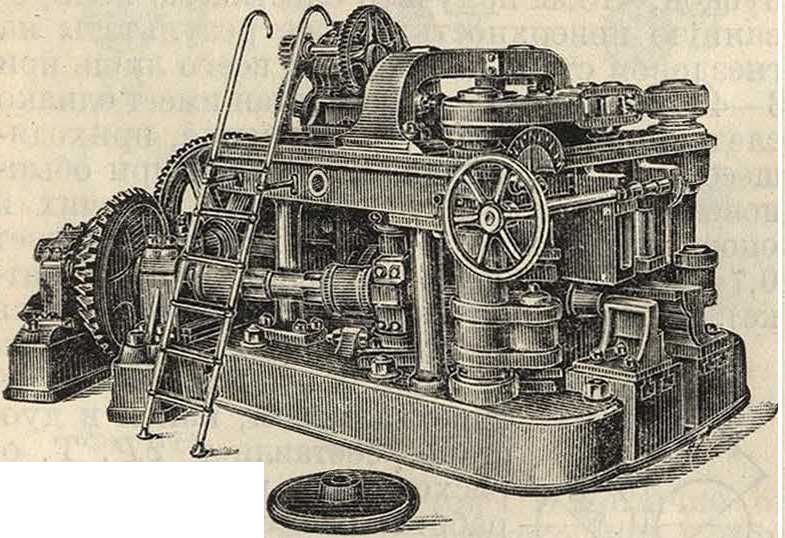

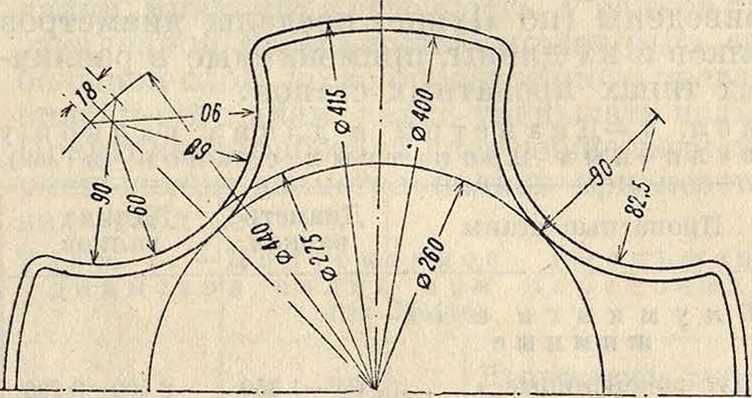

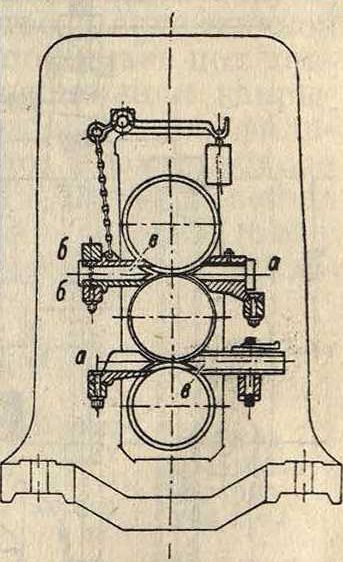

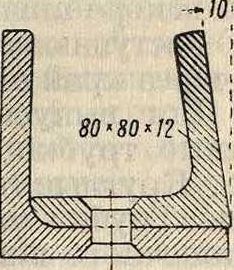

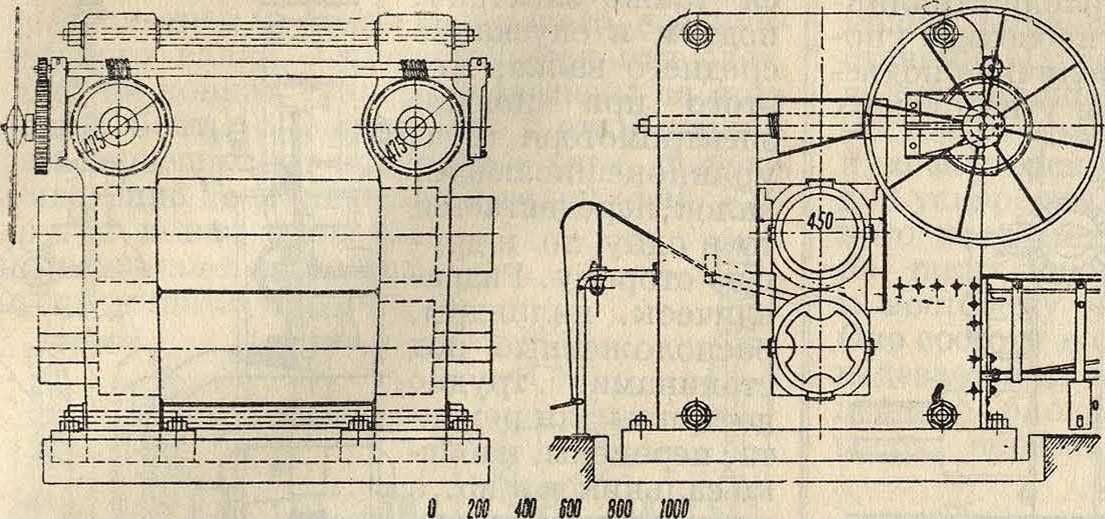

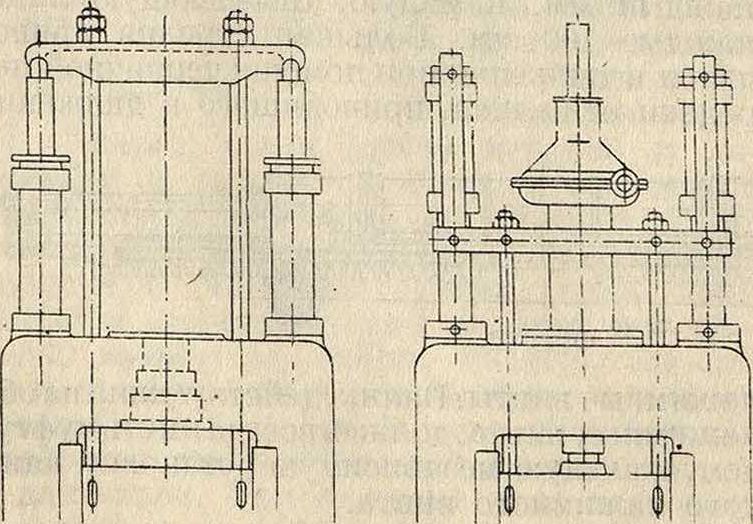

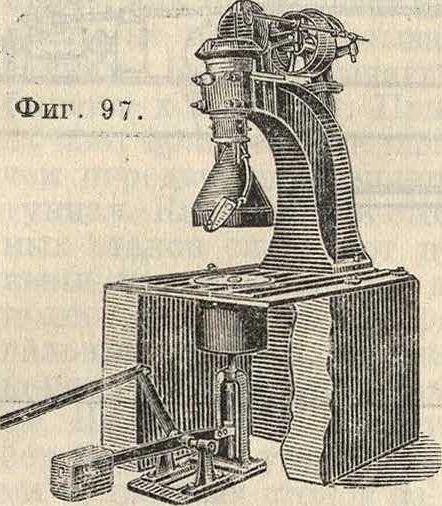

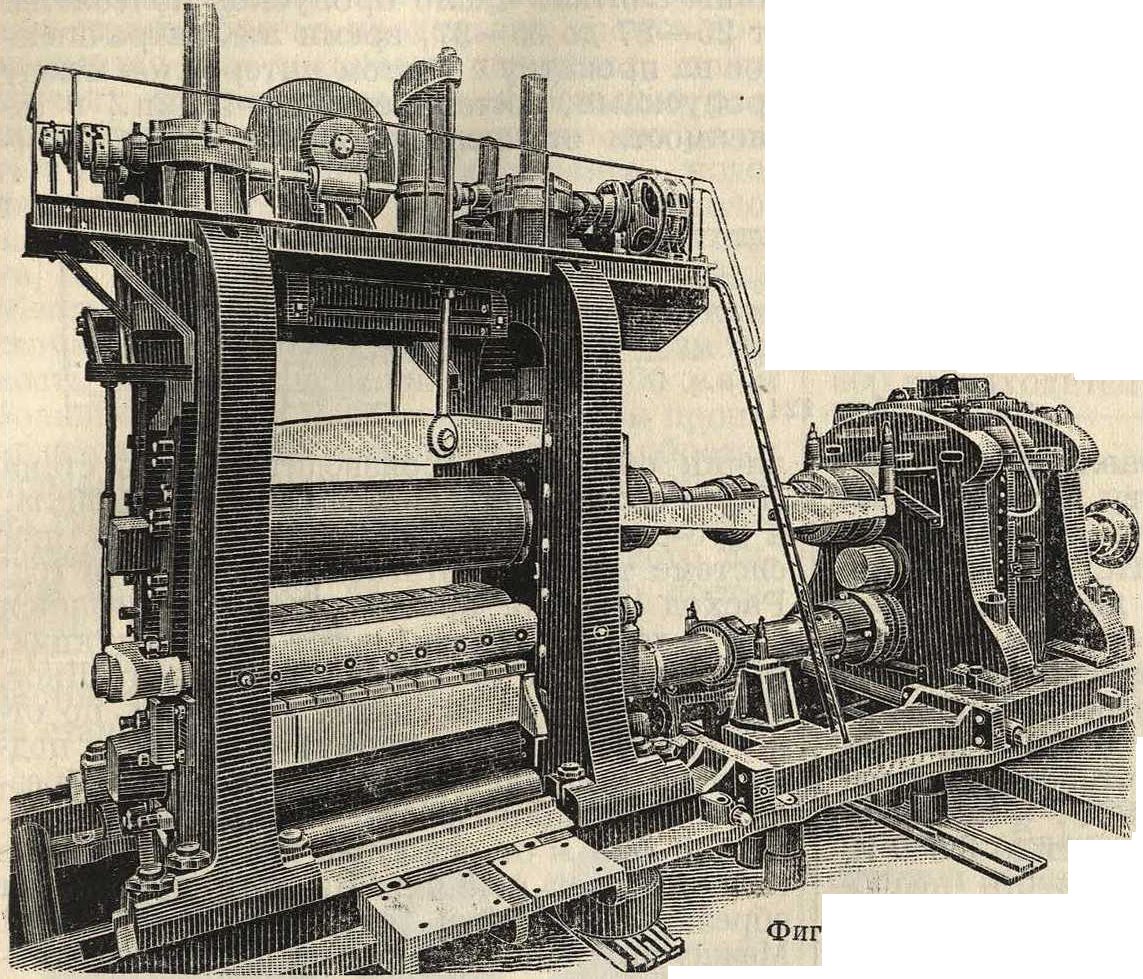

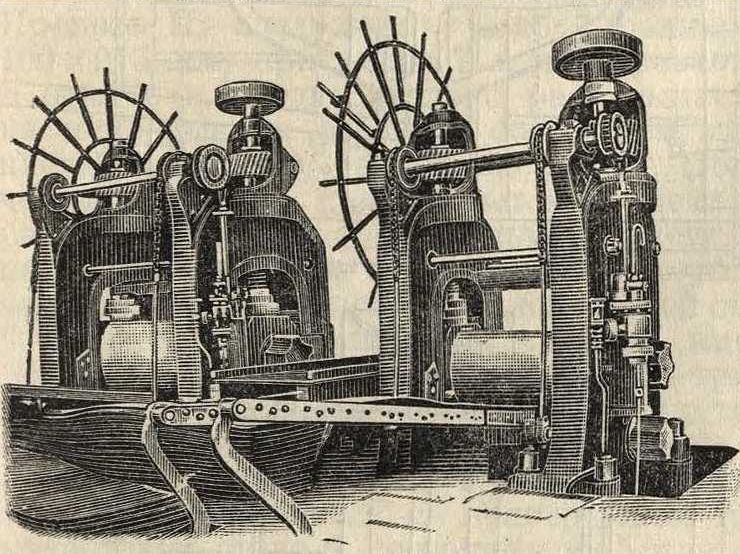

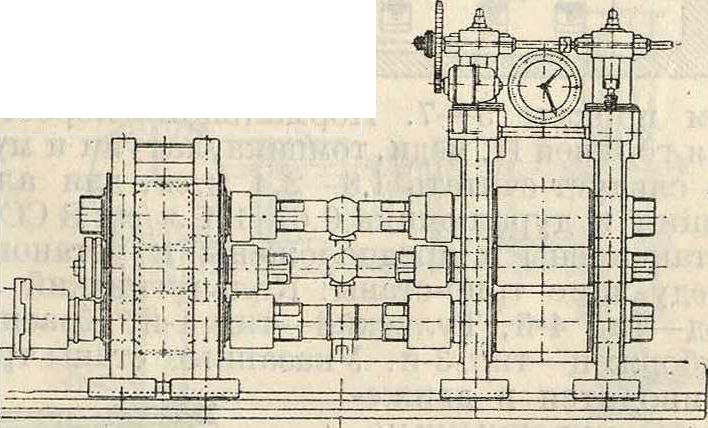

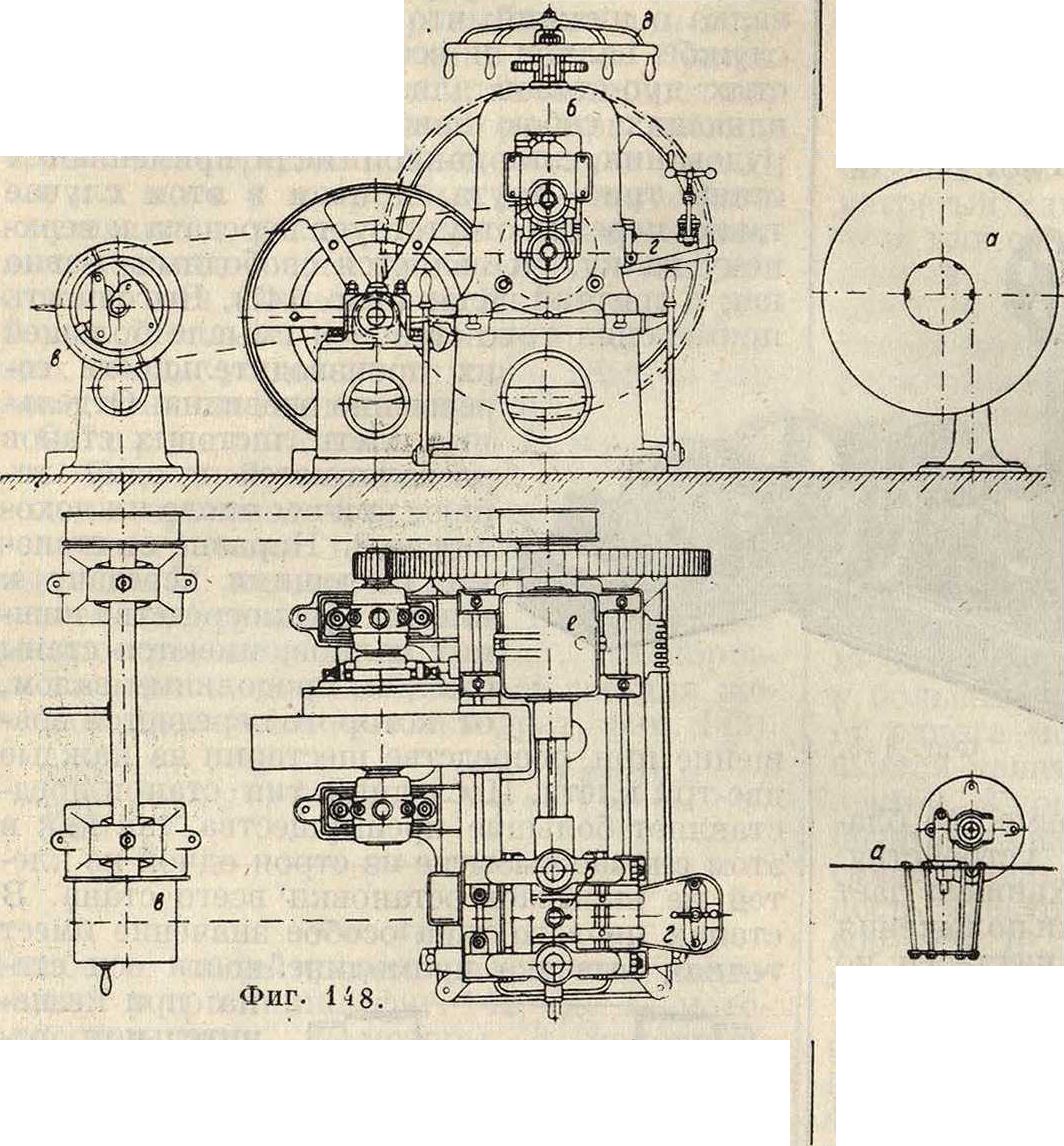

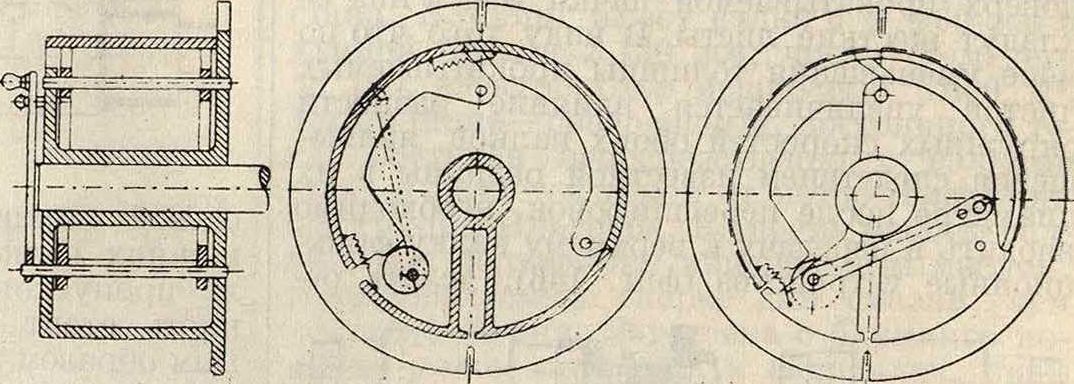

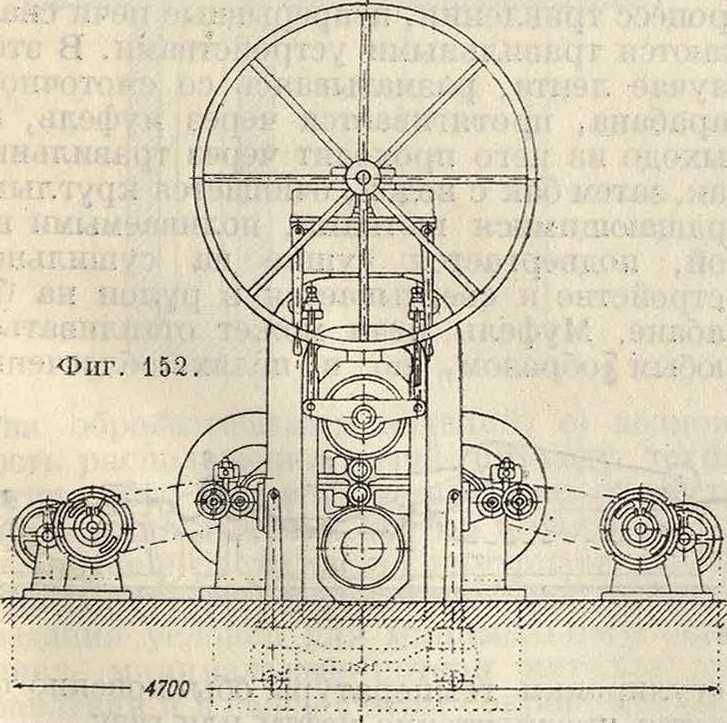

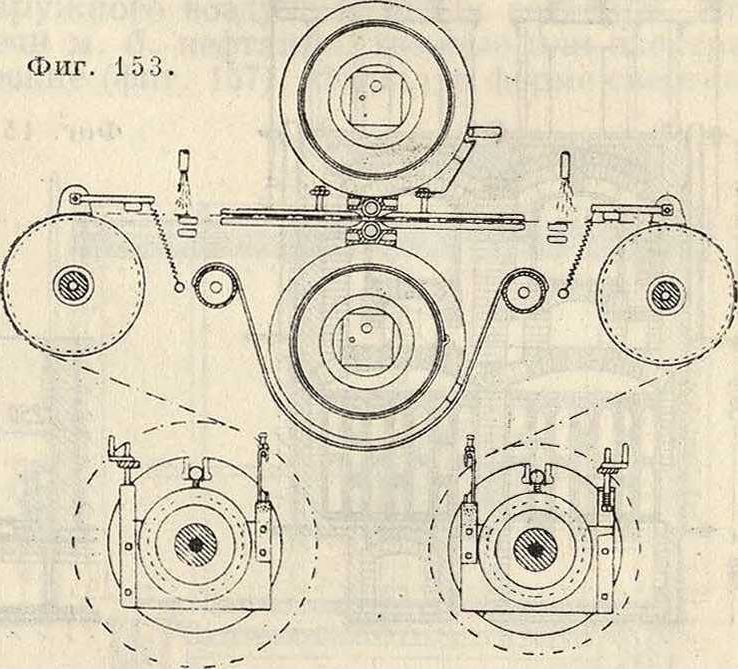

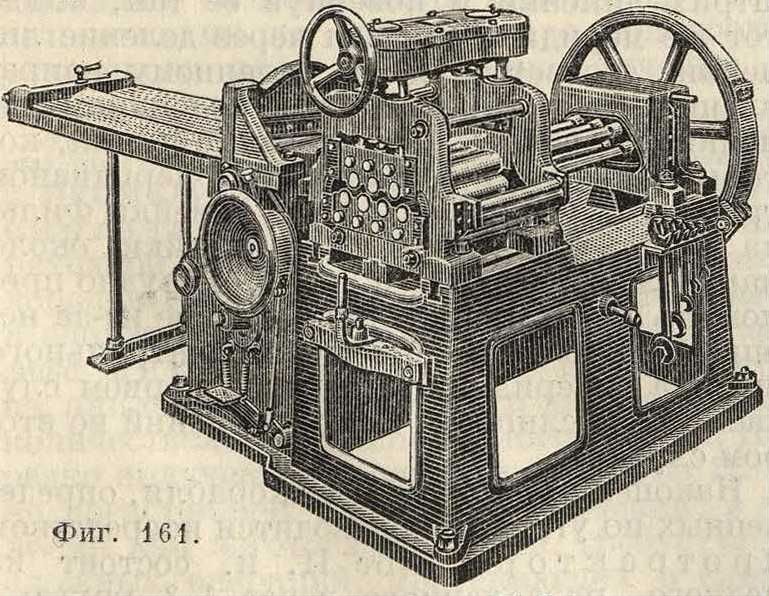

но бывают только дуо-реверсивные; б) толстолистовые станы, предназначенные для прокатки толстых листов, то есть листов толщиной более 10 миллиметров, с диам. вв 700— 1 100 миллиметров и длиной полотна 2 000—3 500лш; обычно бывают дуо-реверсивные или трио сист. Лаута; в) среднелистовые станы, предназначенные для прокатки средних листов, то есть листов толщиной 3—10 миллиметров, с диам. вв 700—850 миллиметров и длиной полотна 2 000— 3 000 миллиметров; почти исключительно трио сист. Лаута; г) тонколистовые станы, предназначенные для прокатки тонких листов, то есть листов толщиной 1—3 миллиметров, с диам. вв 500—700ли и длиной полотна 1000—1500 миллиметров; обыкновенно делаются дуо-нереверсивными. 7) Универсальные станы (вкл. л., 3), станы, предназначенные для прокатки широкополосного железа, делятся на а) дуо-не-реверсивные (обычно в соединении с каким-нибудь другим станом); б) дуо-реверсивные и в) трио. 8) Бандажепрокатные станы для прокатки вагонных и паровозных бандажей .9) Трубопрокатные станы для прокатки сварных и бесшовных труб. 10) Специальные станы для прокатки дисковых колес (фигура 13), волнистого же-

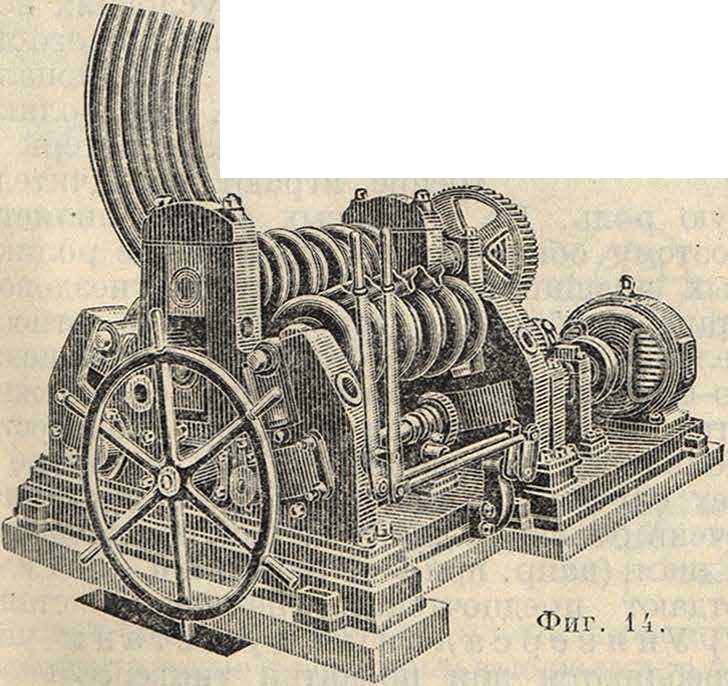

Фигура 13.

леза (фигура 14), лопат, цепей, волнистых труб, зеготовки для вил, для подков и т. д. 11) Станы для х о л о д н о и и р о к а т к и.

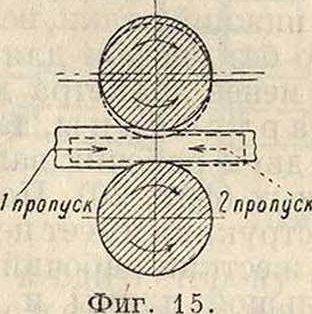

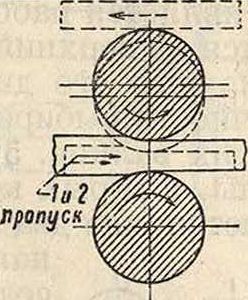

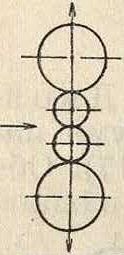

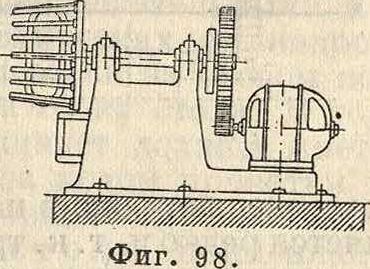

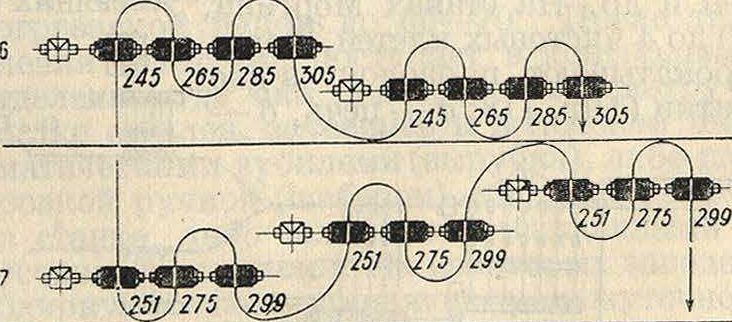

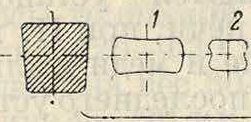

В. П о к о н с т р у к ц и и, то есть по числу и расположению вв в рабочих клетях, станы молено подразделить на следующ. типы: 1) Д у о-станы, т.е. станы с двумя валками в каждой клети. Применяются они б. ч. в качестве дуо-реверсивных станов, например бдумингов, рельсобалочных и листовых. Схематическое расположение вв и пропусков показано на фигуре 15. Дуо-станы с постоянным направлением вращения вв применяются для прокатки тонких листов в качестве трубопрокатных непрерывных станов и станов для холодной прокатки. Для сортовой прокатки этого рода станы в наст, время выходят из употребления вследствие потери >50% времени на холостой ход. Схематич. расположение вв

Фигура 16.

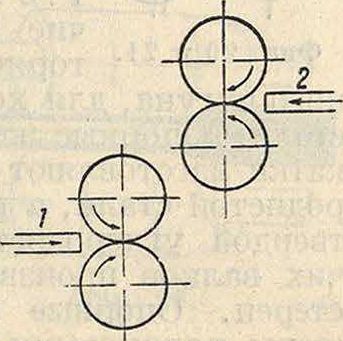

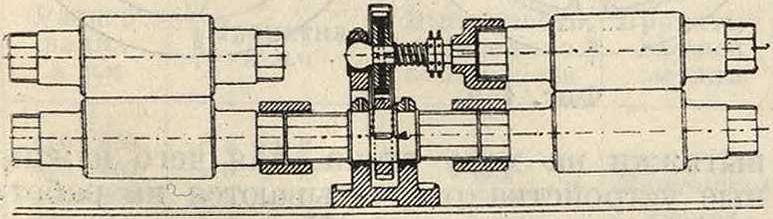

нТпропусков показано на фигуре 16. 2) Д в о й-ные дуо-станы, т.е. станы с двумя парами вв в каждой клети (фигура 17). Обе пары расположены рядом в клети не в одной плоскости, но так, что одна пара выше другой.

В системе Беккера обе тиры вв расположены рядом на одном уровне, но в разных клетях.

Система Беккера представляет собою наиболее ранний тип непрерывных станов, применявшийся в Германии в проволочных станах.

3) К о м б и н и р о в а н н ы о д у о. Это название присвоено особому расположению вв в проволочных, а иногда и в мелкосортных станах, когда в клетях для трио помещаются лишь два валка, причем, если в одной клети имеются верхний и средний валки, то в соседней клети — средний и нижний валки. При подобном расположении вв прокатка производится петлями и одновременно могут работать все клети.

Ф.1Г. 17.

Фигура 18.

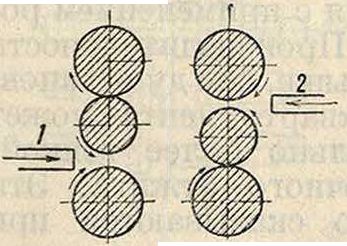

Третий валок является излишним: вместо него употребляется либо холостой валок либо удлиненный соединительный валок, иногда квадратного сечения, проходящий сквозь всю клеть. 4) Т р и о-с таны, то есть станы с тремя валками в каждой клети (фигура 18), применяются в качестве сортовых станов с ручьевыми валками, а также листовых и универсальных станов с гладкими валками. Листовые и универсальные трио-станы сист. Лаута имеют свои особенности (фигура 19). Диам. среднего валка составляет 2/з—3/t диаметра верхнего или нижнего валка. Это соотношение имеет целью увеличить степень вытяжки и уменьшить высоту подъема как верхнего, так и среднего валка. В отличие от обычных трио-станов в стане Лаута приводными являются верхний и нижний валки. Верхний валок устанавливается после каждого пропуска, а средний перемещается вверх и вниз, получая враще-

ние от трения валка о прокатываемый металл. Т. о. в трио-станах сист. Лаута передача от шестеренной клети происходит лишь на нижний и верхний валки. В трио-стане Лаута прокатка происходит попеременно между верхним и средним или между нижним и средним валками. Средний валок всегда является рабочим, но попеременно опирается на верхний или нижний валки, вследствие чего его диаметр без ущерба для его прочности выбирается менее диаметра двух других вв. 5) К в а р т о-с т а н ы, такие станы, в которых кроме двух рабочих вв имеются еще два опорных (фигура 20). Подобная конструкция имеет целью

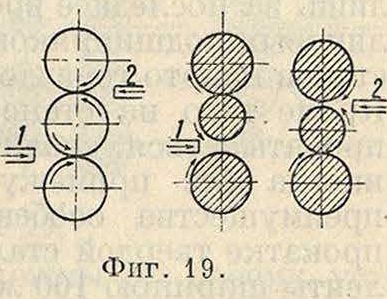

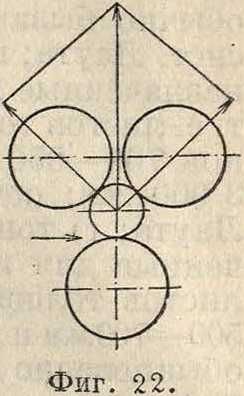

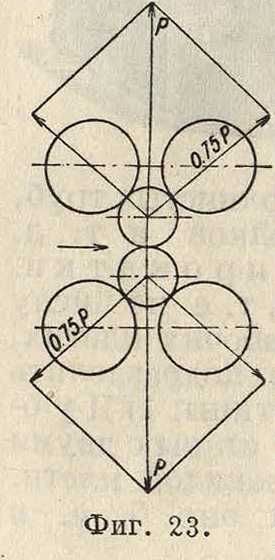

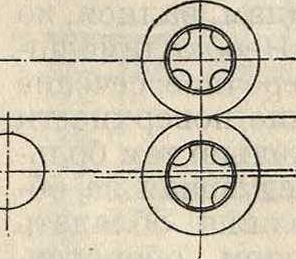

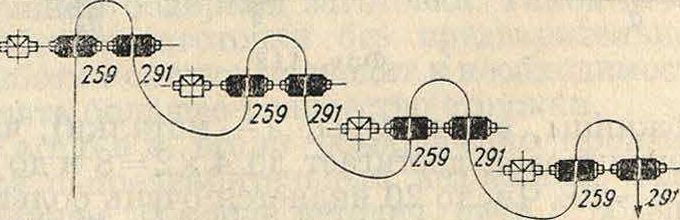

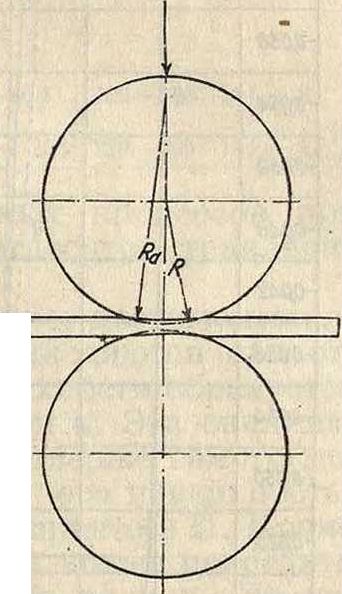

f создать жесткий рабочий валок большой длины и сравнительно малого диаметра. Соотношение диаметров рабочих и опорныхвв обычно составляет в этих станах 1:2 или иногда 1 :2,5. Рабо- чие валки изготовляют для фигура 20 и 21. ГОрЯчей прокатки из закаленного чугуна, для холодной—из закаленной стали. Опорные же валки для горячей прокатки изготовляют из твердой высокоуглеродистой стали, а при холодной—из полутвердой углеродистой стали. Привод рабочих вв производится посредством шестерен. Опорные валки, если они снабжены роликовыми подшипниками, не требуют привода. На обыкновенных холоднопрокатных дуо-станах невозможно прокатывать широкие ленты, которые требуют большей длины вв и большего их диаметра. В виду этого до применения четырехввых станов большая часть железных н стальных лент, прокатываемых холодным способом, обыкновенно не превышала по ширине 150 миллиметров. Более широкие ленты стало возможным получать только на станах четырех- и шестиввых. Четырехввые станы кварто получили распространение лишь за последнее время с применением роликовых подшипников. Производительность станов кварто гораздо выше, чем дуо-станов. Кроме того на стане кварто лента может прокатываться значительно более тонкой, иногда без промежуточного отжига. Эти преимущества особенно сказываются при прокатке твердой стали. Так, при прокатке ленты шириною 100 миллиметров (из стали с сопротивлением 80—90 килограмм/мм2) и толщиною 1,5— 0,22 миллиметров на обыкновенном дуо-стане требуется 11 пропусков с 5 промежуточными отжигами; на стане кварто для той же прокатки требуется всего лишь 4 пропуска без промежуточного отжига. Необходимо заметить, что благодаря большему давлению, которое м. б. получено при прокатке на стане кварто, толщина листов получается равномерной по всему сечению при большой точности сечения. Поверхность листов получается блестящей и гладкой. В стане кварто иногда считают выгодным несколько смещать рабочие валки с осевой линии со стороны подачи или же со стороны выпуска металла. Чаще всего это смещение делается приблизительно на б миллиметров со стороны подачи металла (фигура 21). Цель смещения рабочих вв заключается в том, чтобы они, имея нек-рую игру в подшипниках, не встали при подаче металла косо к опорному валку, а с первого же момента по всей длине придавливались бы к опорным валкам. Существует еще одна система четырехввого стана с опорными валками, являющаяся видоизменением трио-стана. Рабочий валок в ней вследствие очень небольшого диаметра имеет два верхних (иногда нижних) опорных валка (фигура 22). Прокатка производится между средним (малым) и нижним (большим) валками. 6) Гнездовые станы (cluster mill), то есть шестиввые, представляют дальнейшее развитие четырехввых станов. В гнездовых станах каждый рабочий валок имеет по два опорных валка (фигура 23) и вследствие этого настолько хорошо удерживается в правильном положении, что не нуждается в подшипниках. Давление металла на рабочий валок распределяется на два опорных валка и поэтому ему может быть дан меньший диаметр при той же производительности стана. При холодной прокатке листов шириною 900 миллиметров на обыкновенном дуо-стане с диам. 750 миллиметров потребовалось 40—60 пропусков, чтобы получить блестящую полированную поверхность; те же результаты на гнездовом стане получаются всего лишь при 3—4 пропусках. Гнездовый стан имеет однако следующий недостаток. Давление, приходящееся на каждый опорный валок при обыкновенном отношении диаметров рабочих и опорных вв 1 : 2—1 : 2,5, составляет 0,7—0,75 Р (общего давления при прокатке). Подшипники опорных вв находятся под давлением 2,8—3 Р, между тем как это давление в четырехввом, как и в дуо-стане, составляет 2Р. Т. о. расходуемая в подшипниках работа трения в шестиввом стане на 40—50% больше, чем в четырехввом стане. При обыкновенных скользящих подшипниках работа трения настолько значительна, что при этих условиях конструкция шестиввого стана становится нерациональной. Напротив, при роликовых подшипниках потери на трение играют незначительную роль. На гнездовых станах является поэтому обязательным применение роликовых подшипников. К минусам гнездового стана необходимо отнести также относительно большую его стоимость в сравнении со станом кварто, вызываемую его сложностью и применением двойного количества роликовых подшипников. Тем не менее в тех случаях, когда необходимо применить очень большую длину вв по сравнению с диам. (например при 1= 1 700 миллиметров и d=305 миллиметров), отдают предпочтение гнездовому стану. 7) Универсальные дуо-станы употребляются для прокатки универсального (широкополосного) мостового и судового железа. Для получения точных прямых кромок под прямым углом кроме обычных горизонтальных вв применяют в них еще вертикальные, располагаемые по одну (фигура 24) или обе стороны горизонтальных

вв. Универсальные дуо-станы делятся на станы с постоянным направлением вращения вв (одна пара вертикальных вв) и реверсивные тяжелые станы (две пары вертикальных вв). На универсальных нереверсивных станах прокатывается универсальное железо средней ширины, на дуо-реверсивных или трио-универсальных станах—универсальное железо большой ширины до 1 200 jtM. 8) Универсальные три о-с таны, в них средний валок имеет меньший диаметр (сист. Лаута). Трио-станы с двумя парами вертикальных вв встречаются редко (фигура 25); б. ч. они имеют одну пару таких вв, которые располагаются сзади нижнего пропуска (фигура 26). Универсальные станы применялись для прокатки ряда профилей в том числе и рельсов, но широкого распространения не получили. Однако для прокатки широкополочных двутавровых балок универсальные станы системы американского инж. Грея

Фигура 24. ;|Фигура 25. Фигура 26. [|

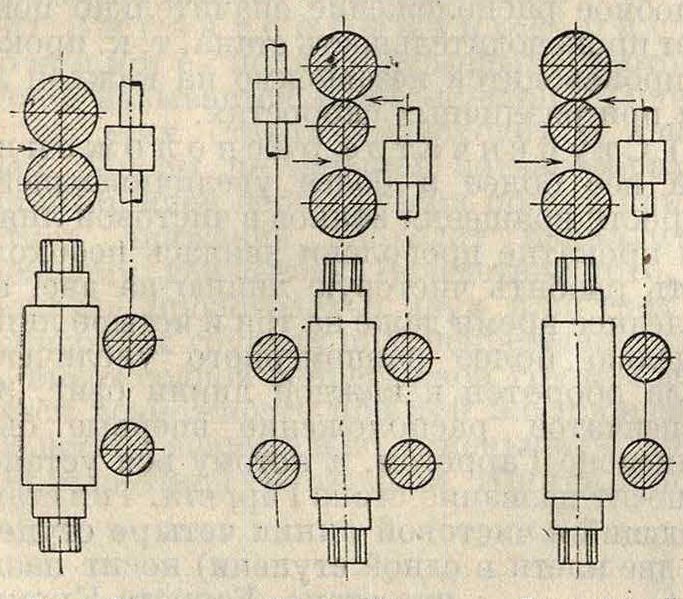

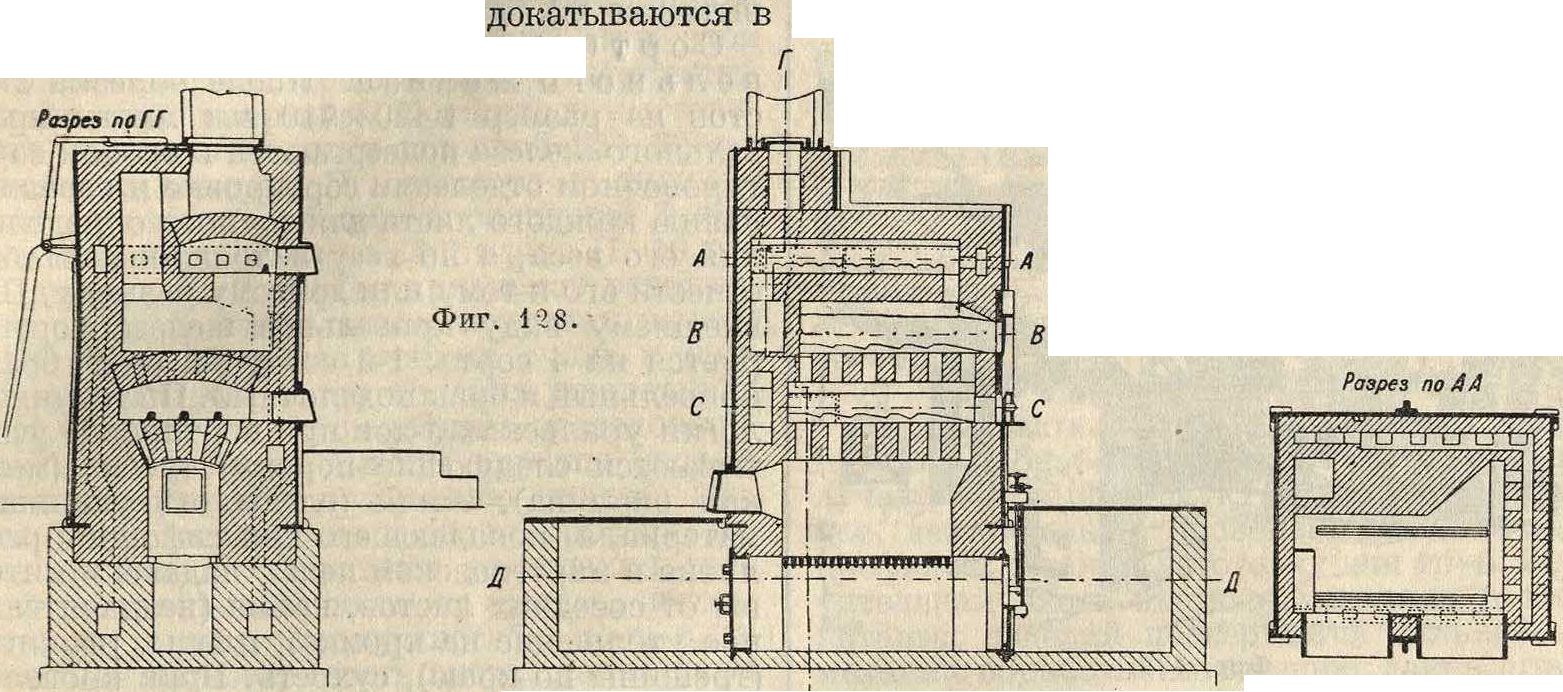

получили распространение. В Готличие от универсальных станов обычного типа в этом стане вертикальные валки расположены таким образом, что оси их лежат в одной вертикальной плоскости с осями горизонтальных вв (фигура 27), а не так, как это имеет место в обычных универсальных станах. Универсальный стан Грея состоит из двух клетей, расположенных рядом друг за другом непрерывно, причем прокатанная на обжимном стане для двутавровой балки и вторично нагретая заготовка по

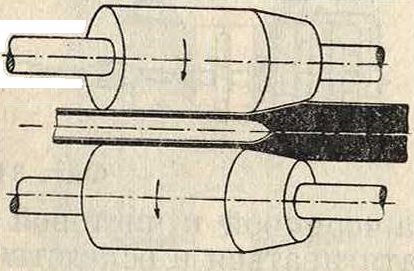

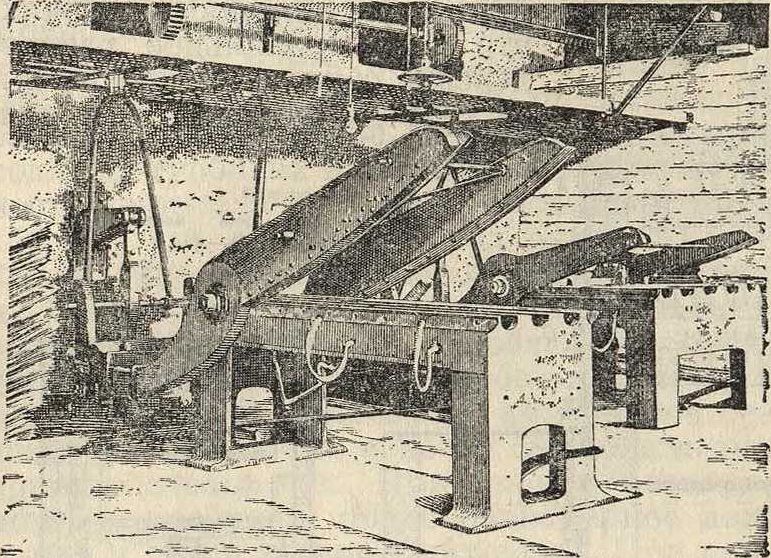

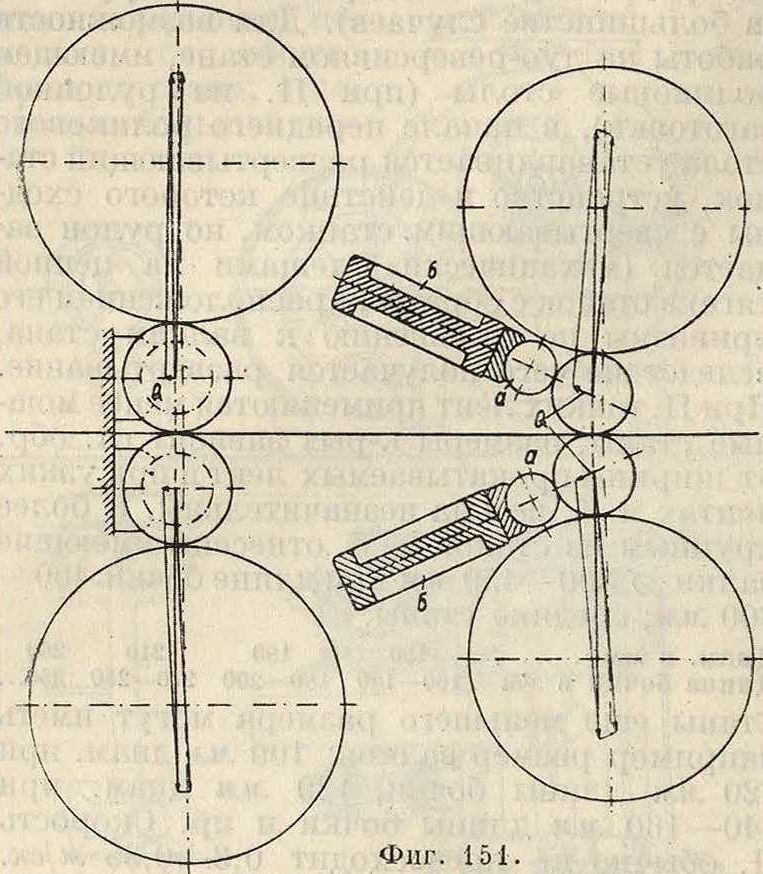

ступает сначала в первую клеть, имеющую горизонтальные и вертикальные валки, а затем во вторую лишь с горизонтальными валками. где обравниваются края полок. Вместо обычных цапф вертикальные валки направляются особыми роликами, расположенными по сторонам шеек горизонтальных вв. 9) Д у о-с т а н ы с косораспо-оженными в а л к а м и употребляются для прокатки труб без шва. Оси вв в подобных станах пересекаются под острым углом и имеют направление вращения вал

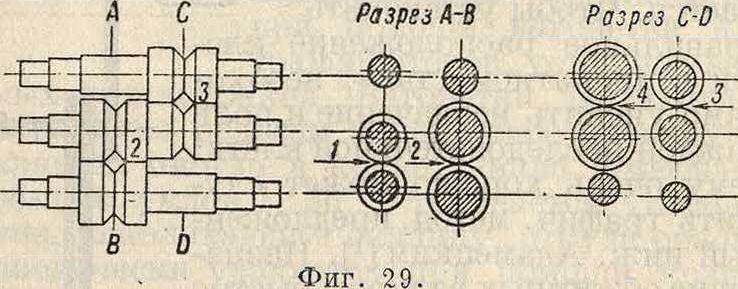

ков в одну сторону (фигура 28). 10) Стан ы со специальными клетями. Гораз^ до реже применяются станы с числом вв более четырех, например двойное трио и сем и ввые станы. Двойные трио-станы имеют две рядом стоящие трио-клети с разными диаметрами вв (фигура

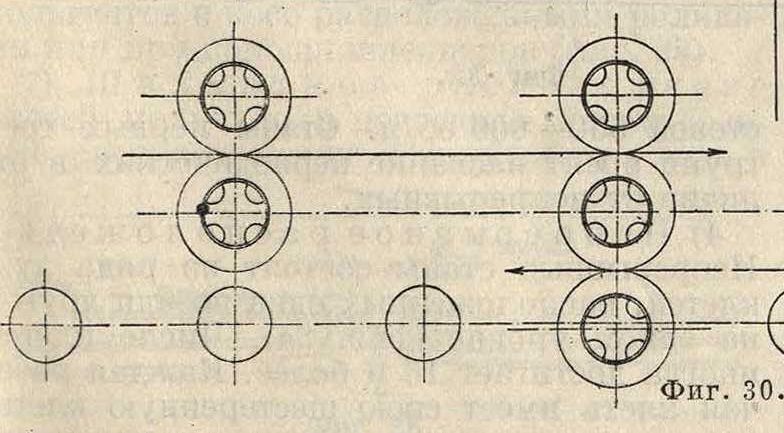

29). Вследствие необходимости убрать металл, к-рый получает вытяжку в предыдущем ручье, диаметр вв последующего ручья должен быть больше, чтобы иметь большую скорость. Семиввые станы имеют три клети. Средняя клеть, как видно из схемы (фигура 30), трио, а две другие клети дуо, расположенные спереди и сзади клети трио. Трио-клеть должна иметь диаметр вв больший, чем у дуо-клетей, для получения большей окружной скорости вв. Оба типа прокатных станов не обладают какими-либо особыми преимуществами сравнительно со станами других, более обычных типов и вместе с тем

значительно более сложны по своему устройству. 11) Станы для период ич е-ской прокатки. К числу станов с пе-риодическ. прокаткой относятся следующие три стана: а) маятниковые станы Бриде с кривошипным приводом, имеющие только сегменты вместо вал

ков; б) станы обычного типа с постоянным направлением вращения, но имеющие рабочий калибр лишь на части окружности вв; эта часть валка является обычно сменной; на подобных станах производится прокатка, например заготовки для вил. для подков и т. д.; в) станы пилигримовые, то есть с попятным движением (Pilgerwalzen). употребляемые для уменьшения толщины стенок трубы; операция прокатки на этом стане производится, как и на предыдущем « тане, но не в один пропуск, а непрерывно много раз взад и вперед; при этом труба прокатывается на оправке, и вся операция получает характер постепенной расковки.

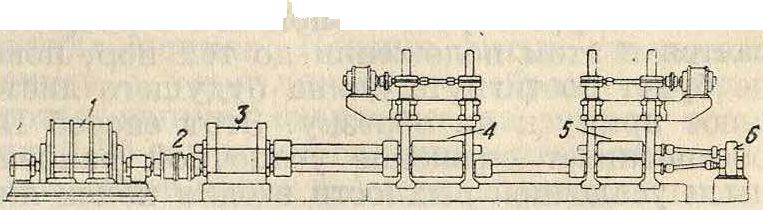

Г. По расположению к л е т е и относительно друг друга прокатные станы разделяются на следующие системы. 1) Расположение клетей в одну линию (немецкое расположение). Все клети расположены в одну прямую линию (фигура 31). При подобном расположении обжимная, черновая (подготовительная) и чистовая (отделочная) клети имеют одинаковое число обо-ротов.и одинаковую скорость. Подобное расположение чрезвычайно нерационально. Если принять для стана малое число оборотов, отвечающее условиям работы обжимной клети, то производительность всего стана окажется чрезвычайно низкой. Прокатка

| Г | -j | ||

| Ф3 | |||

| 3 |

ΐ^η ten γββιγι ra-

Фигура 31.

на черновой и чистовой клети будет крайне затягиваться и вследствие охлаждения прокатываемой полосы потребует большего расхода энергии. Если, наоборот, допустить большое число оборотов соответственно требованиям чистовой клети, то в обжимной клети это вызвало бы далекое выбрасывание из вв короткой еще в начале прокатки болванки и замедление вследствие этого обратной подачи ее в валки. Кроме того затрудняется сама подача толстой болванки в быстро вращающиеся валки. Время на холостой ход так. обр. увеличивается и производительность стана понижается. Чтобы установить правильное расположение клетей в прокатном стане, необходимо уяснить назначение и роль каждой последовательной клети. чему очень хорошо может служить графич. метод, предложенный инж. Адамецким [*]. Назначение обжимных вв—быстро уменьшить сечение болванки, для чего употребляются валки большого диаметра, работающие с большим давлением. После энергичного обжатия раскатанную болванку необходимо передать в другую клеть (черновую) с меньшим диам. вв, но с большим числом оборотов. Необходимо помнить, что чем меньше поперечное сечение полосы, тем больше отношение поверхности полосы к ее объёму, следовательно тем больше охлаждение. Поэтому следующая за обжимной черновая клеть должна обладать относительно большим числом оборотов. Черновая подготовительная клеть имеет своей задачей подготовить требуемый окончательный профиль. За черновой клетыо следует отделочная, в которой прокатываемая полоса приобретает вполне точные размеры и требуемый профиль. Диаметр вв должен быть меньше, а число оборотов еще больше, чем у черновой клети. Указанное соотношение потребовало разделения прокатных станов

на отдельные «линии» с разными диаметрами вв и разным числом оборотов.

2) Бельгийское расположение отличается от немецкого выделением обжимной клети в отдельную линию (фигура 32).

JfpIssaeseCZts-· - линия

Фигура 32.

2 линия

isigj Dasgl ГДЮ El--

Двигатель б. ч. общий, причем движение от одной линии к другой передается при посредстве ременной или канатной передачи. Число оборотов у каждой линии различное: если у обжимной линии их 80—90, то у черновой и чистовой может быть 200 — 270. Подобное расположение значительно повышает производительность стана, т. к. прокатка производится независимо на каждой линии при различных скоростях.

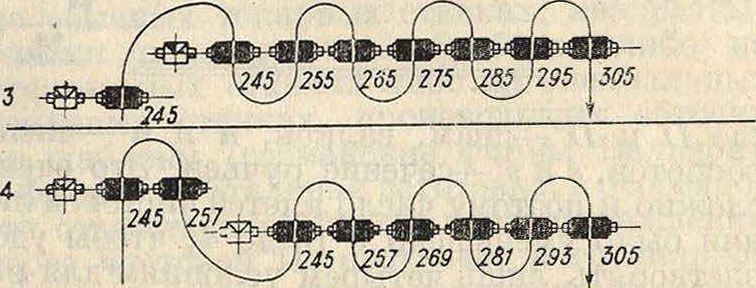

3) Ступенчатое расположение. При все более и более увеличивающейся скорости вращения вв в чистовой линии при прокатке проволоки явилась необходимость разбить чистовую линию на две, а в последнее время даже на три и четыре линии с целью более равномерного увеличения числа оборотов в каждой линии (фигура 33). Ступенчатое расположение впервые было применено Гарретом, а нотому вся установка носит название стана Гаррета. Тип стана, имеющий в чистовой линии четыре ступени (по две клети в одной ступени) носит название стана Гаррета-Кромвеля. Каждая ступень может приводиться в движение от отдельного мотора. Число оборотов в отдельных линиях составляет: в обжимная линия

— чернобая линш.

обжимной линии 90— 100, черновой—250— 270, первой ступени чистовой 400 — 420, второй ступени чи-

чистсёые линии

Фигура 33.

стовой 550—600 об/м. Станы первых трех групп носят название периодических в отличие от непрерывных.

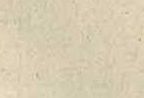

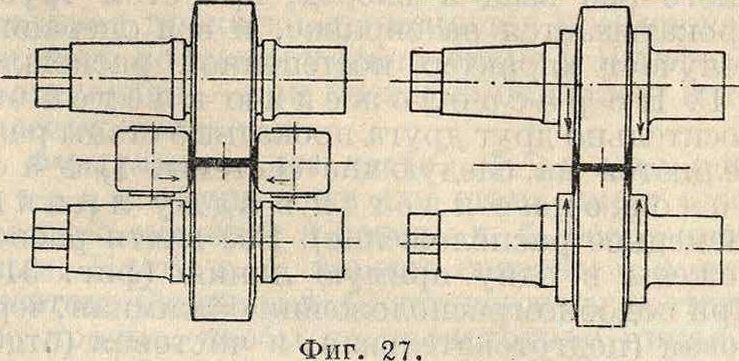

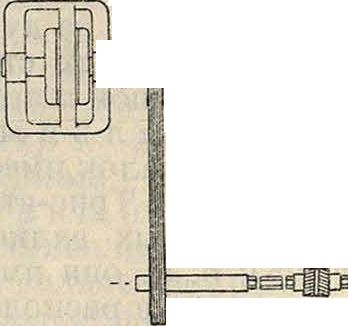

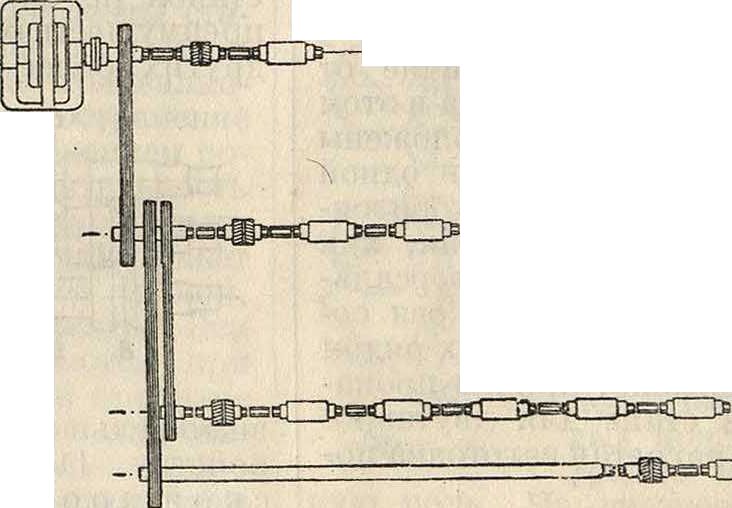

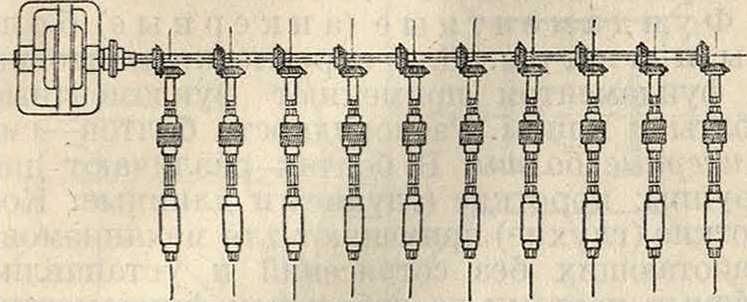

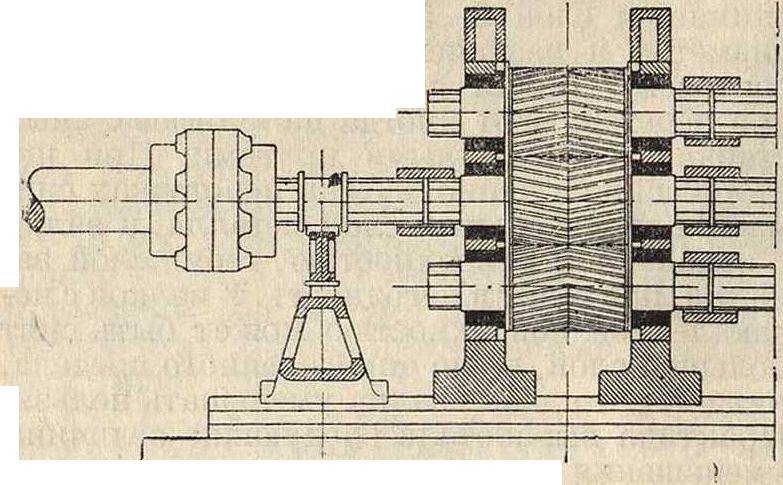

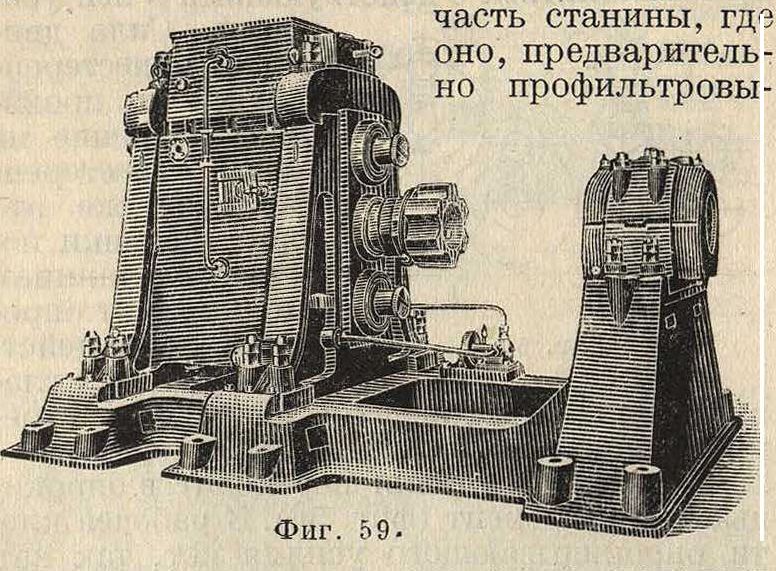

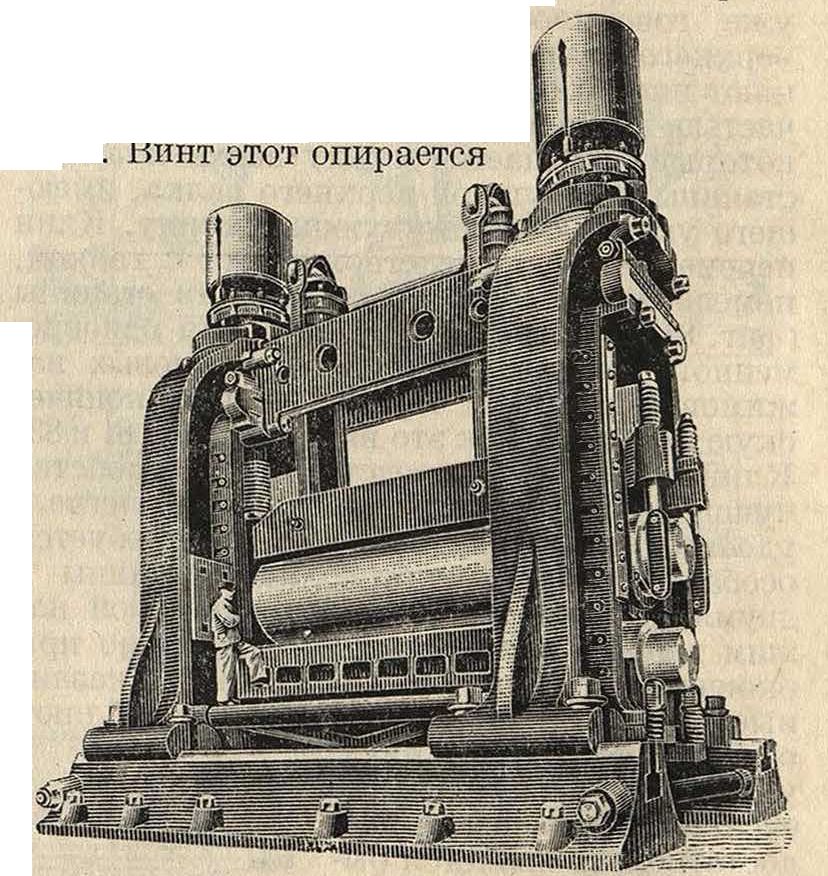

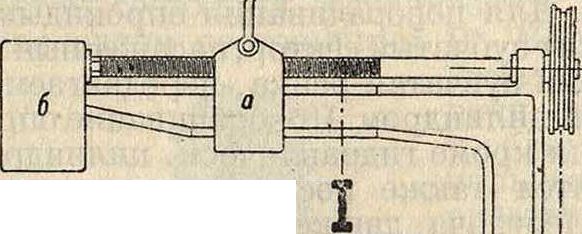

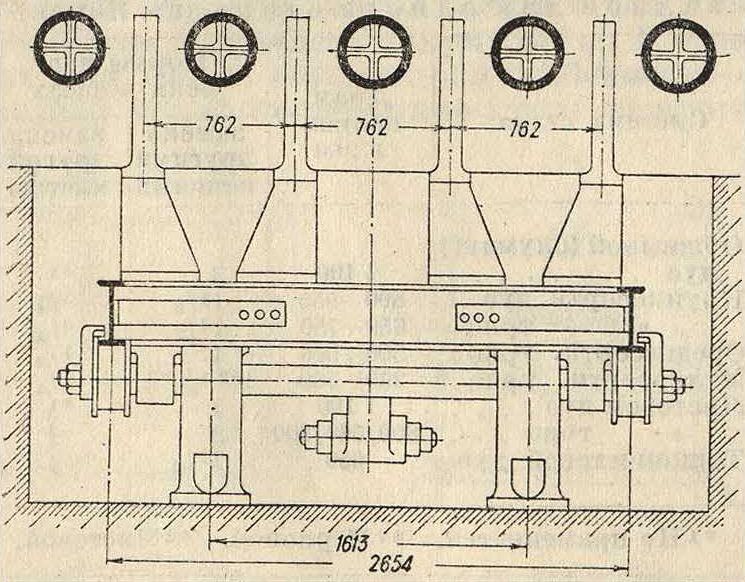

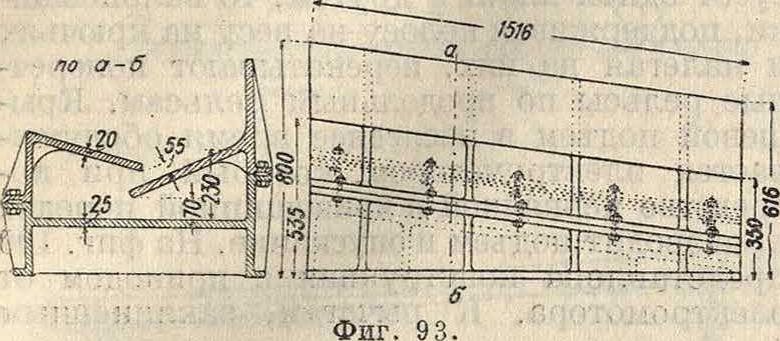

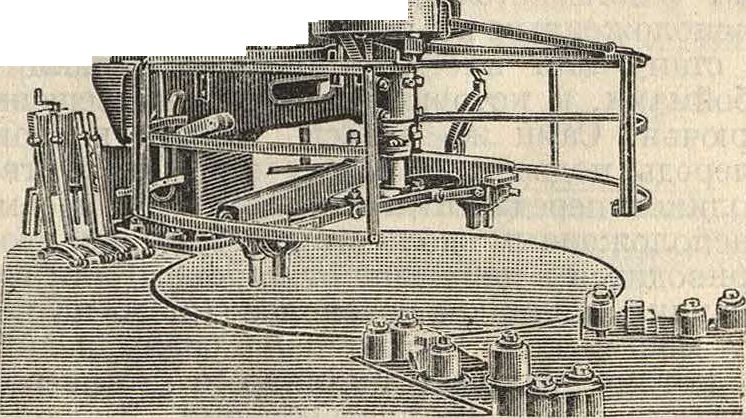

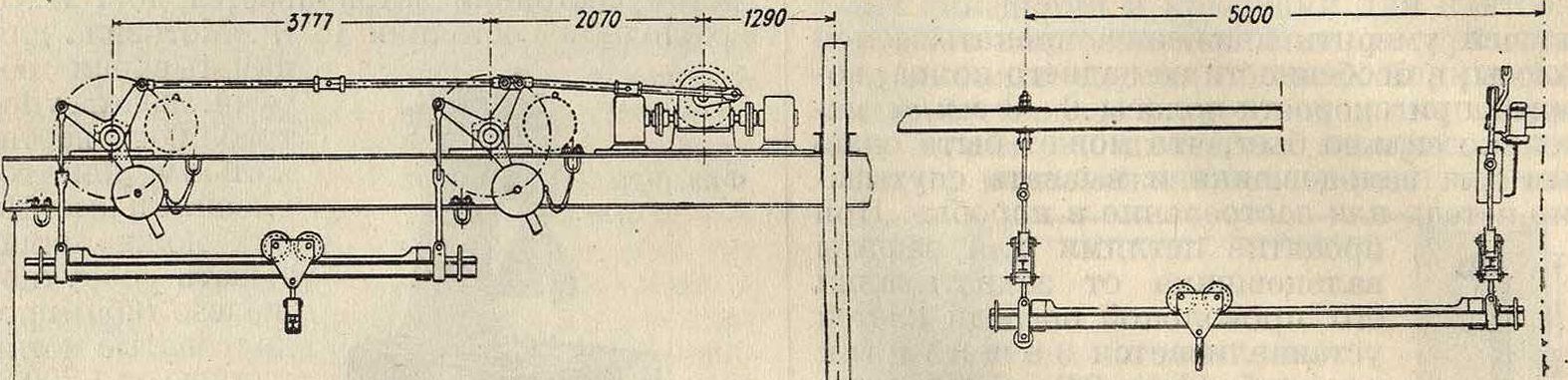

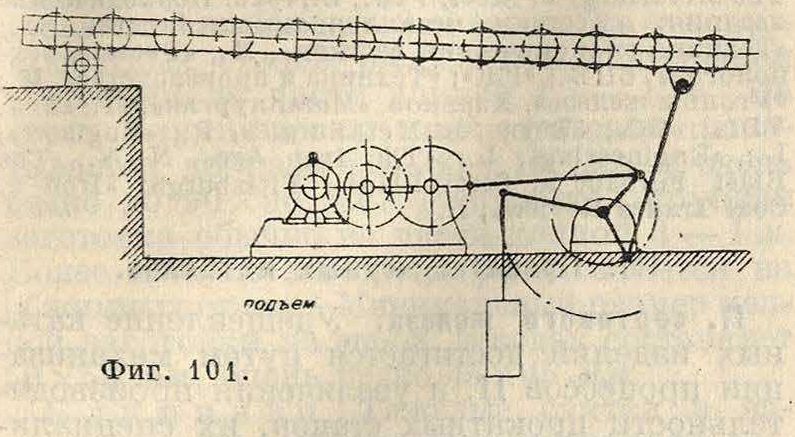

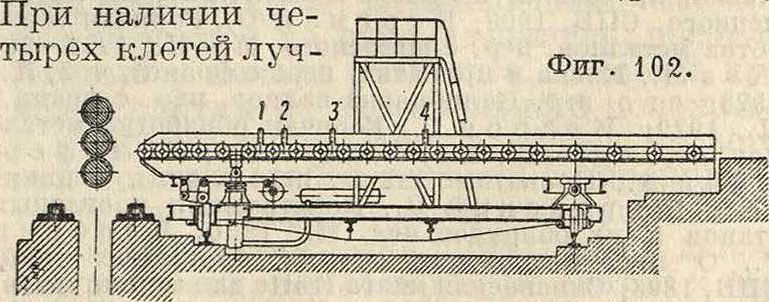

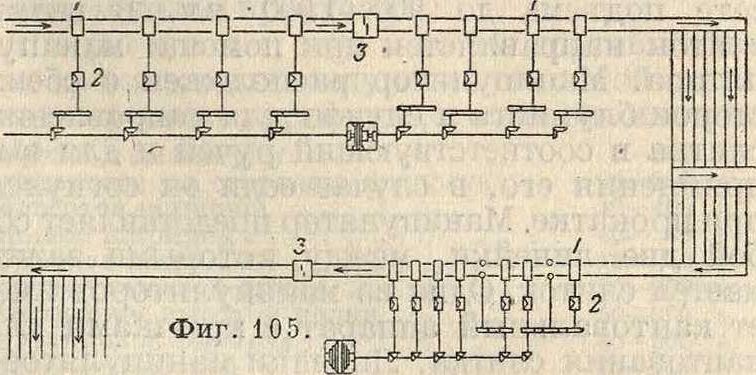

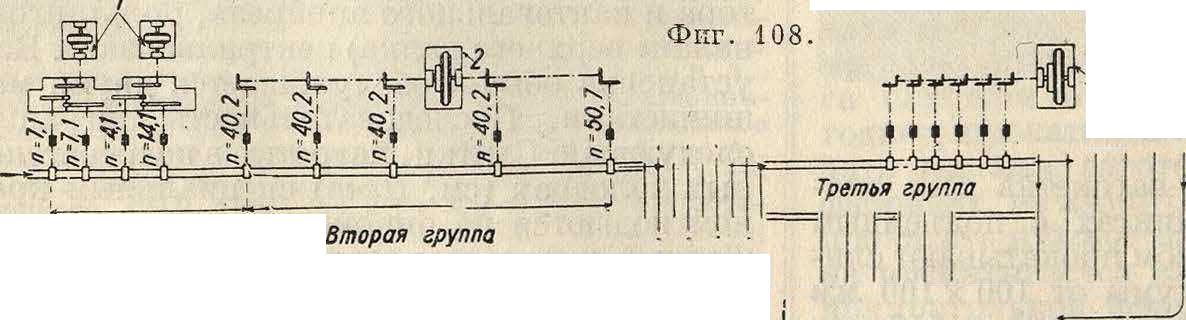

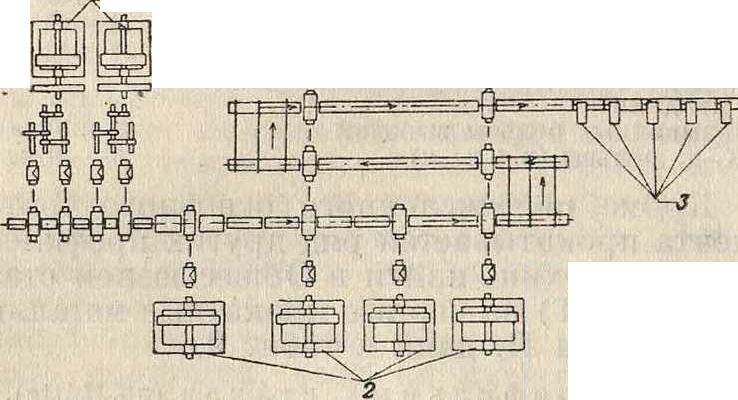

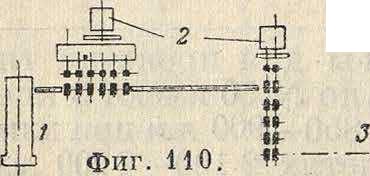

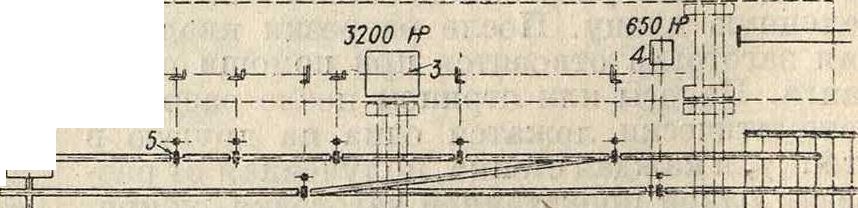

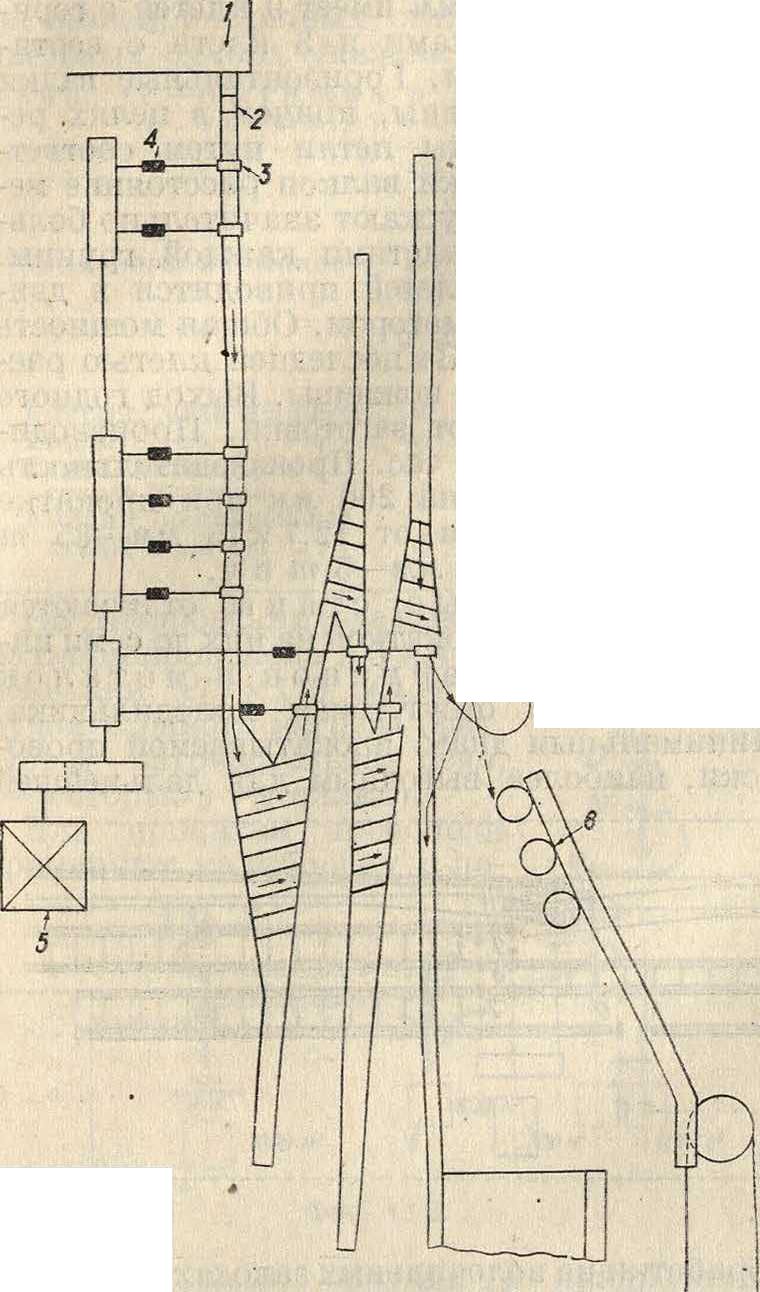

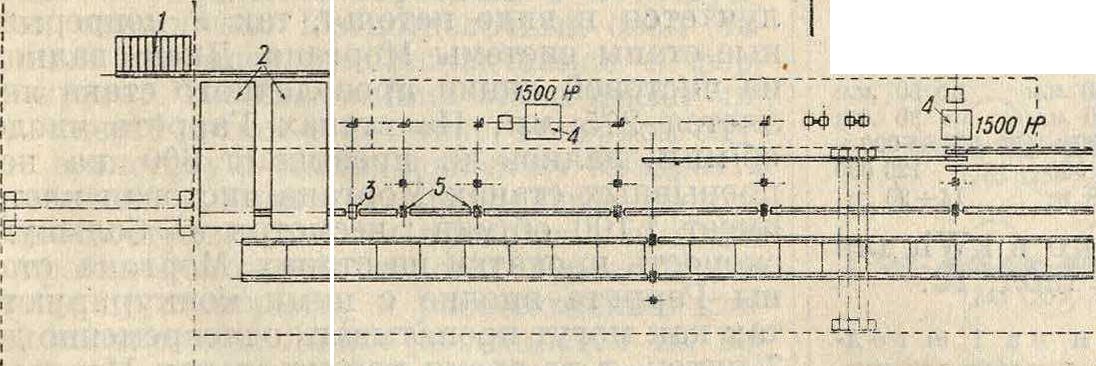

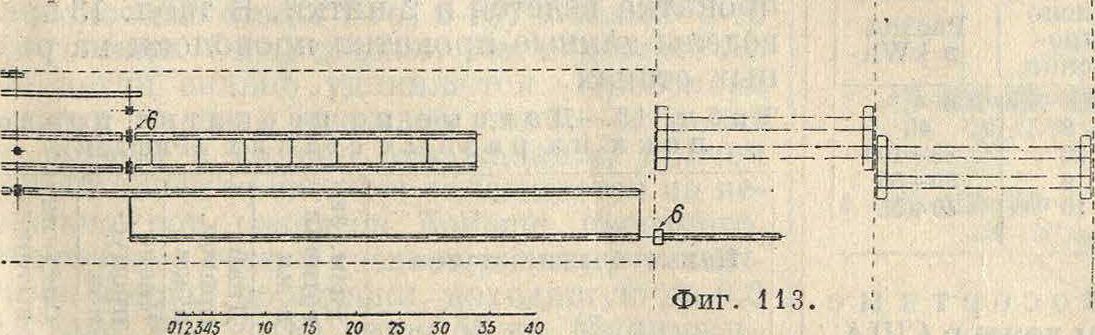

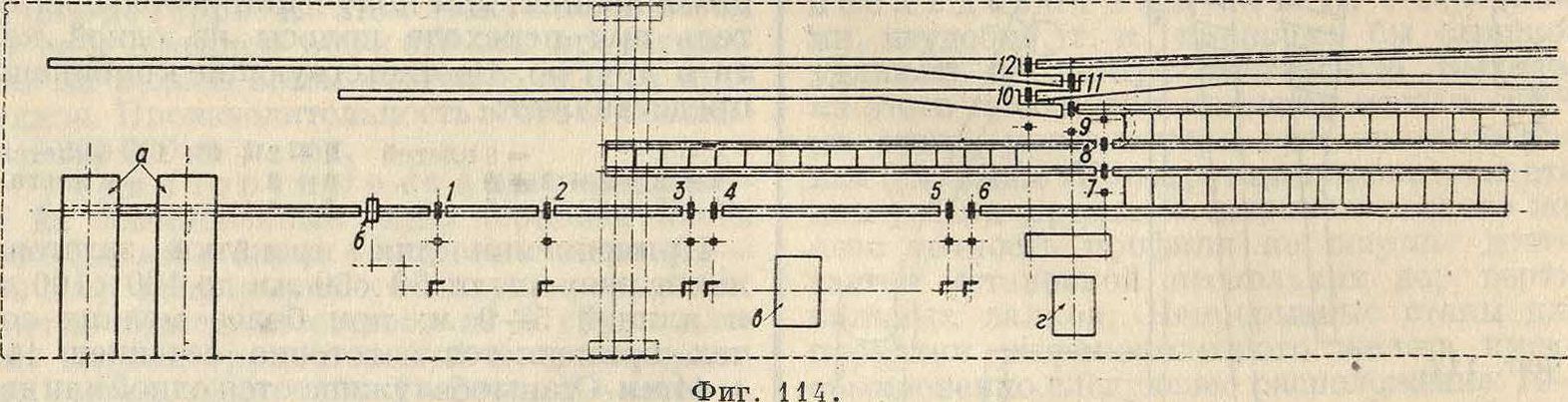

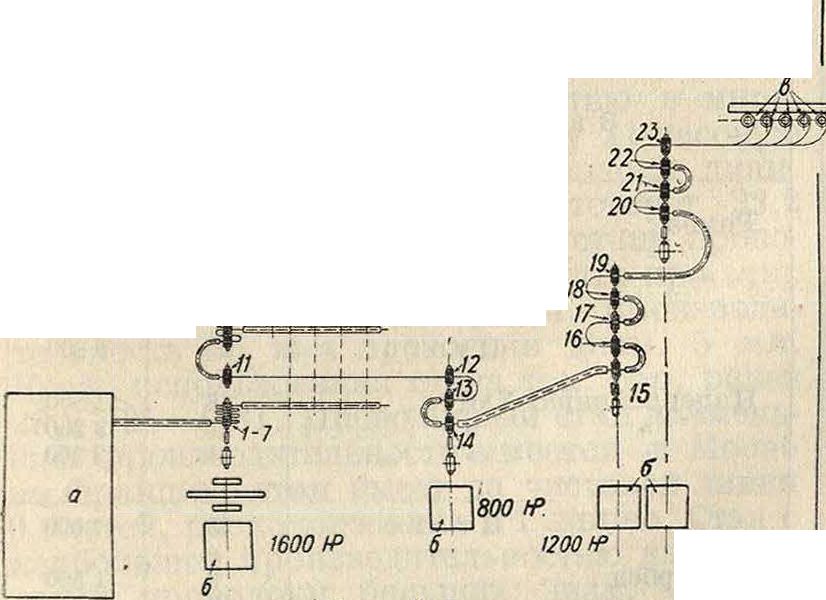

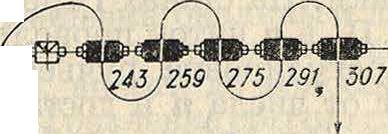

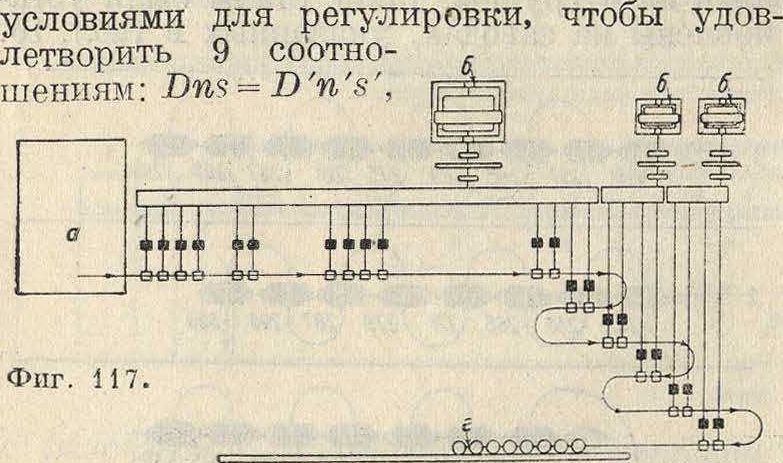

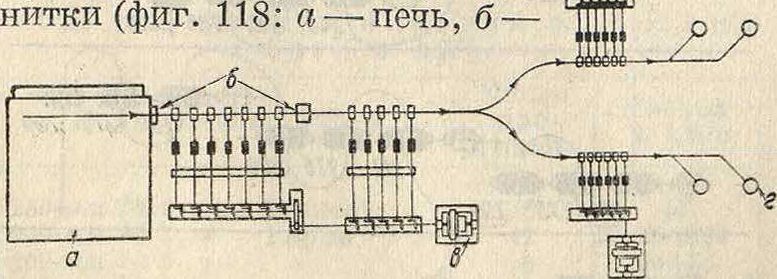

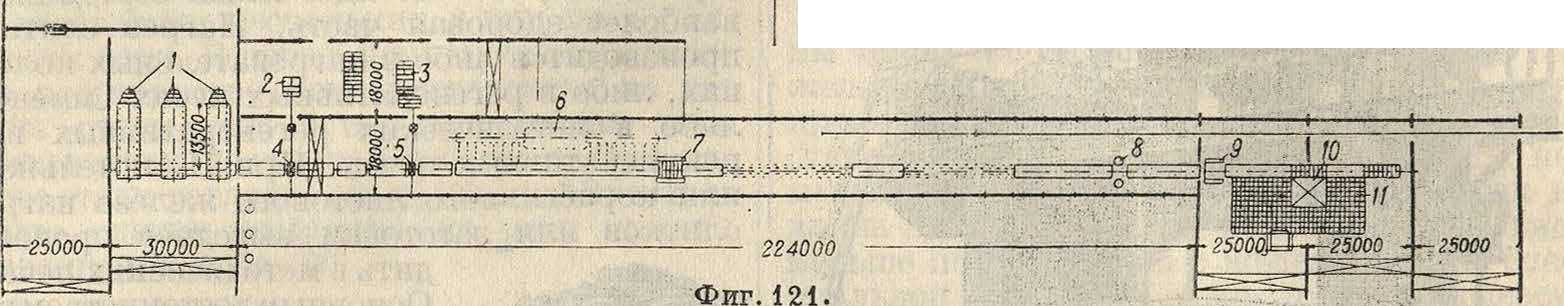

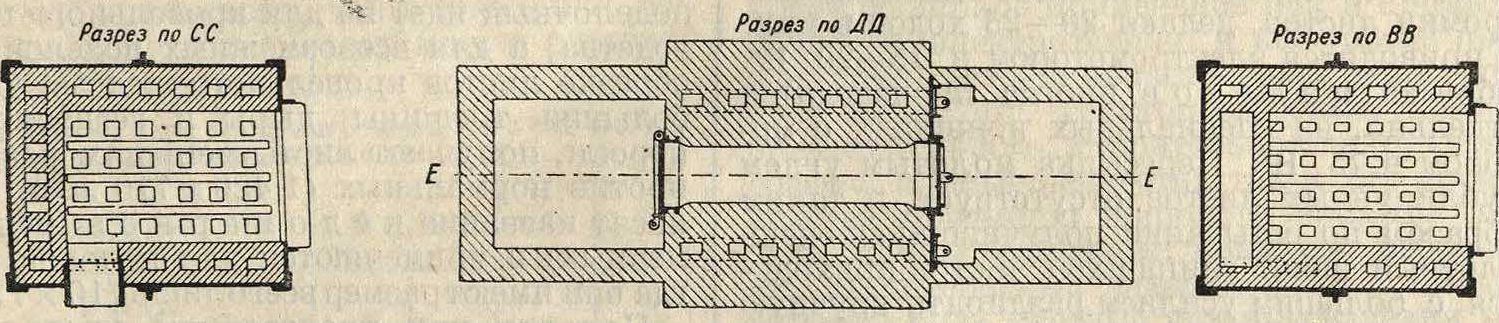

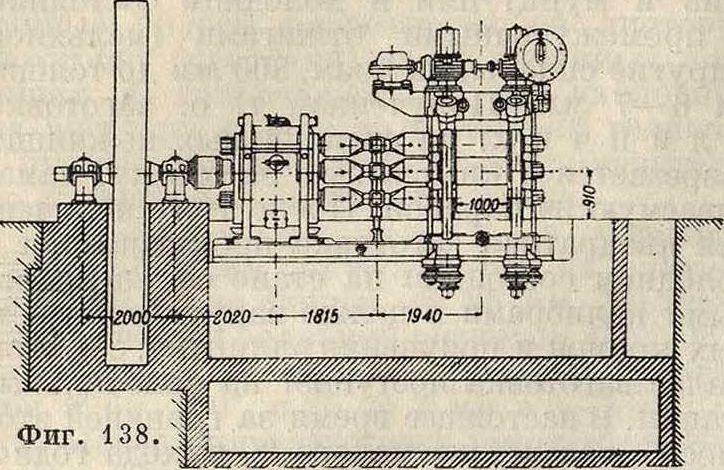

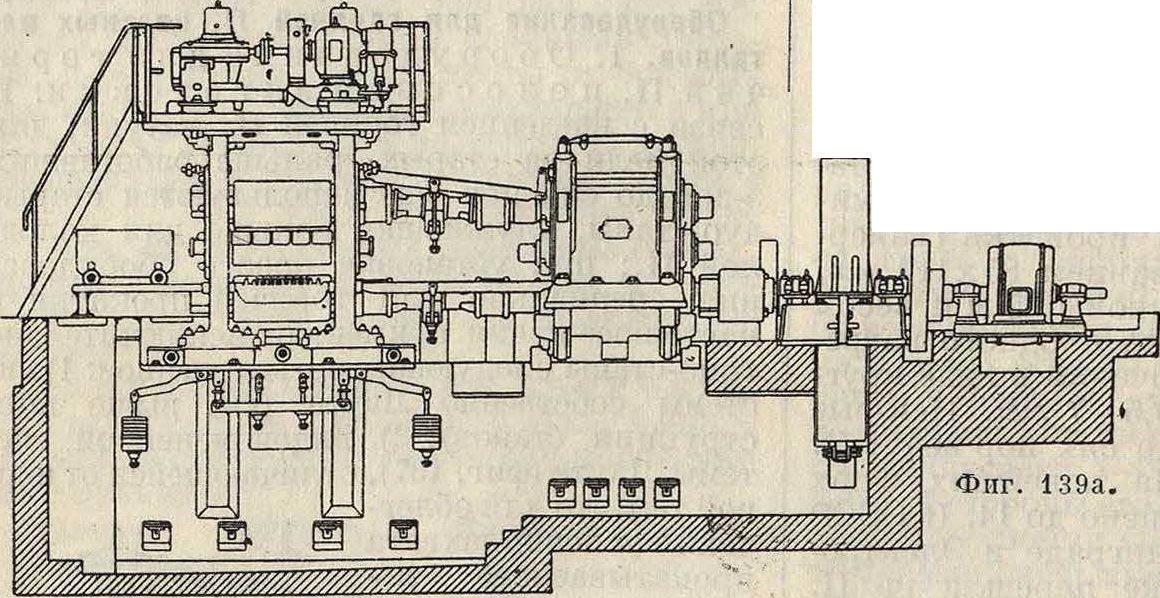

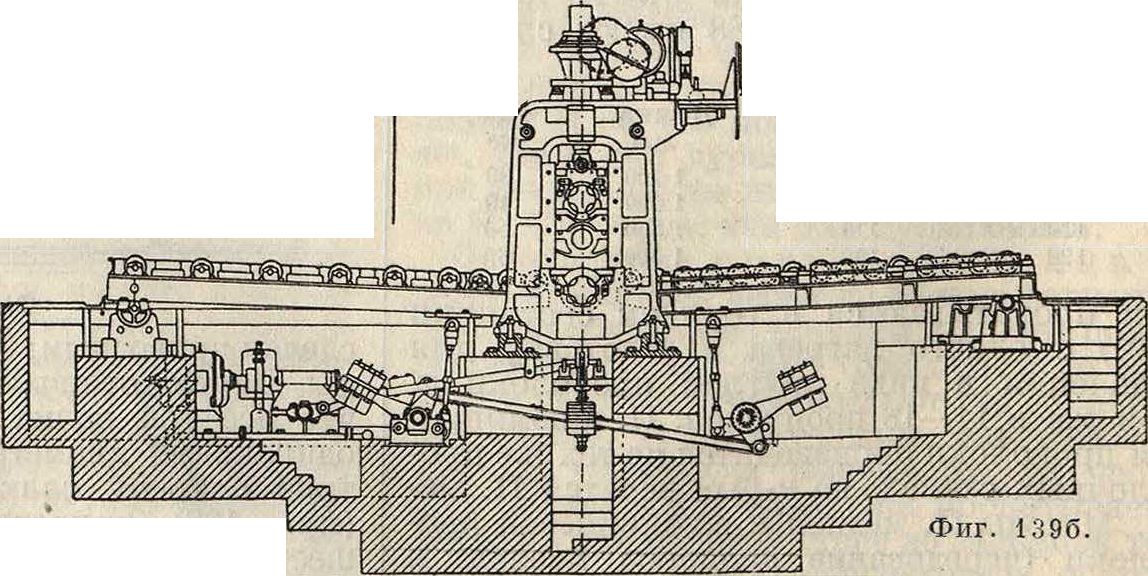

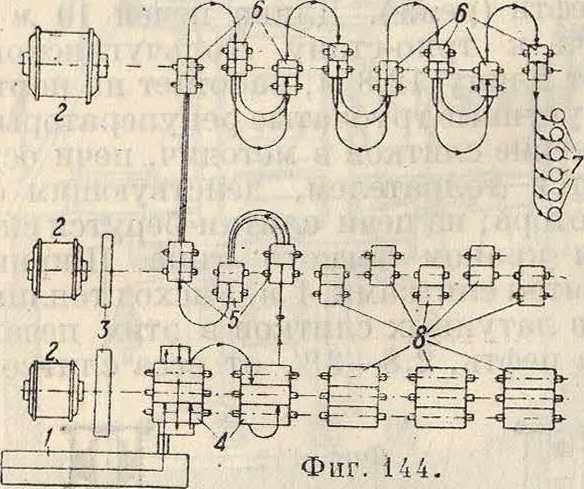

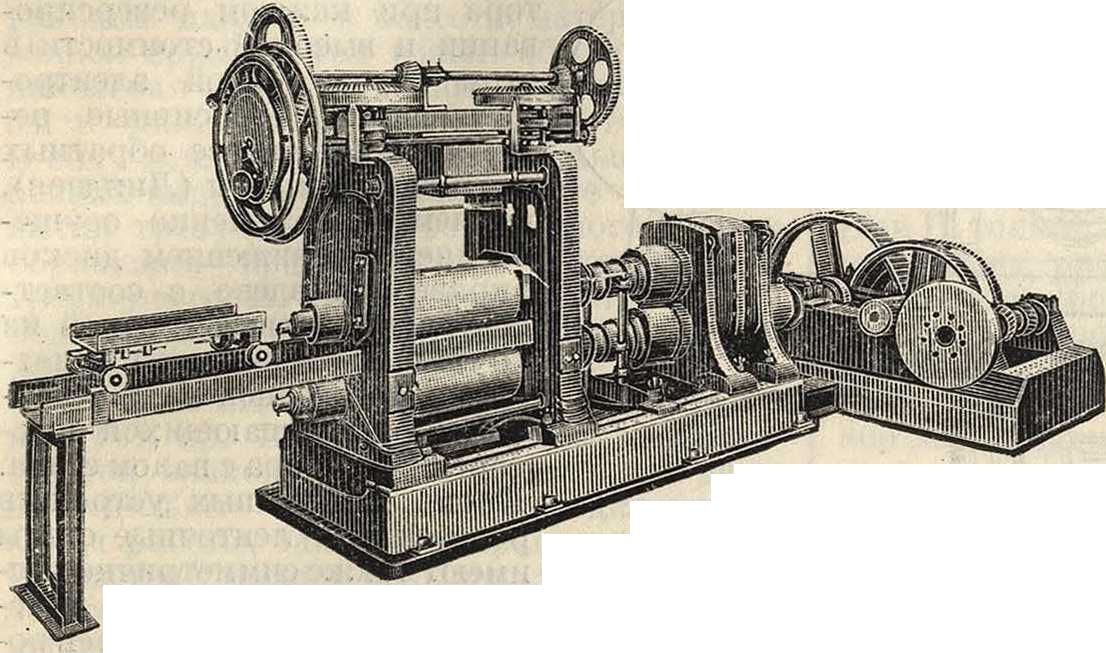

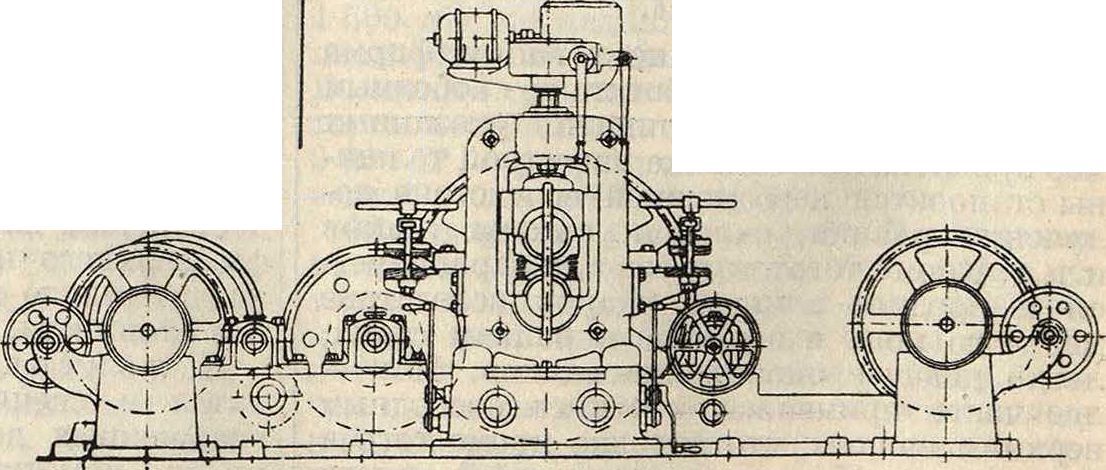

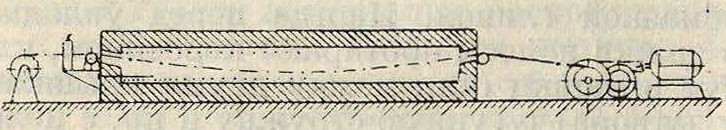

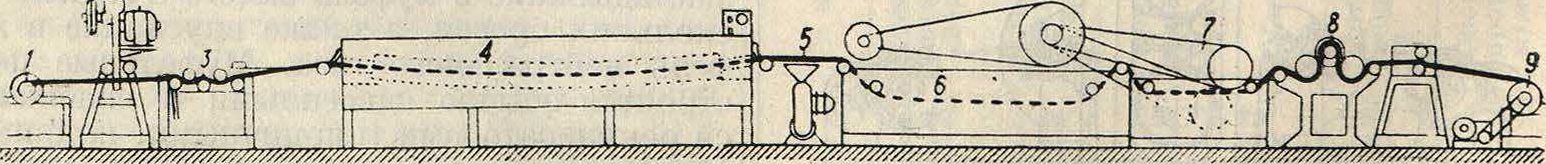

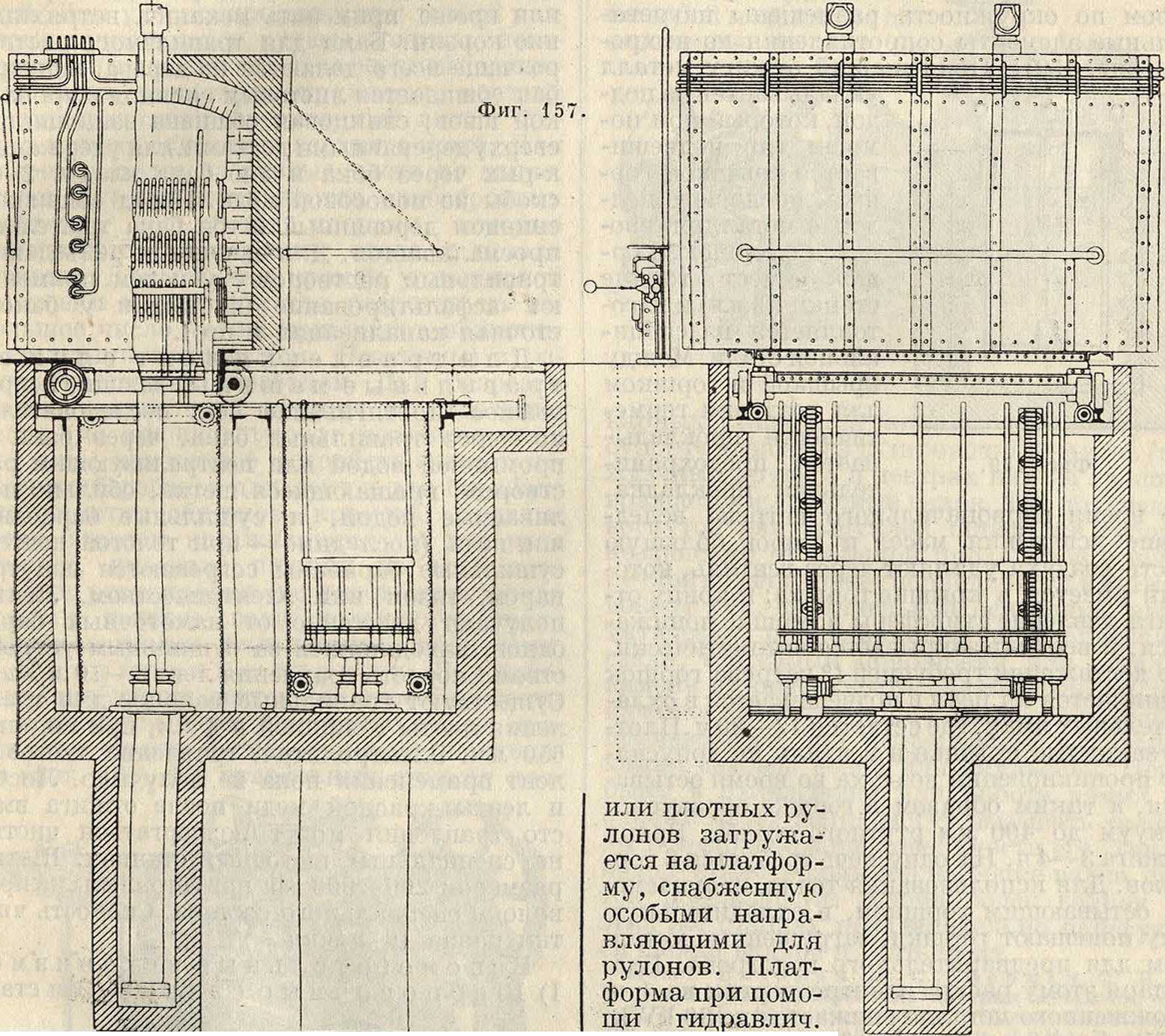

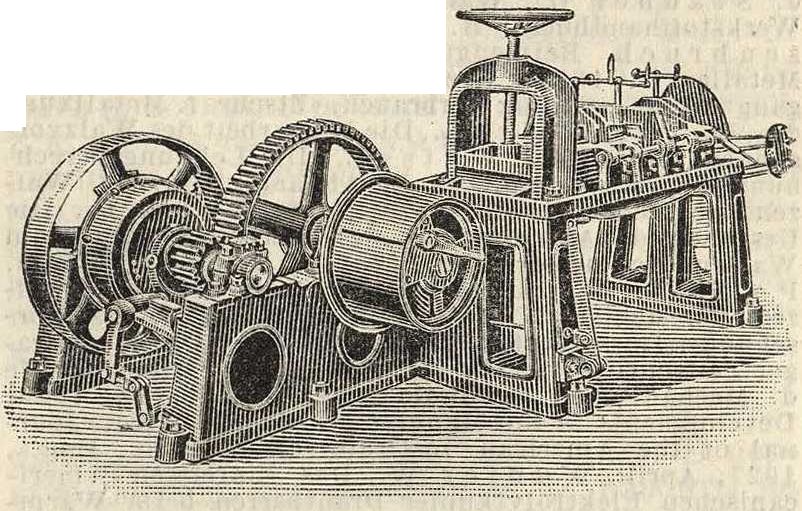

4) Непрерывное расположение. Непрерывные станы состоят из ряда дуо-клетей, расположенных одна позади другой на одном уровне (фигура 34). Число клетей иногда достигает 16 и более. Каждая рабочая клеть имеет свою шестеренную клеть, приводимую в движение при помощи конической или ременной передачи от общего двигателя. Общий вид непрерывного стана, показан на вкл. л., 4. Совокупности клетей непрерывных станов, отвечающие линиям периодических станов, называются группами. Непрерывные станы применяются б. ч. в качестве заготовочных, черновых и отделочных групп. Скорость вв от первой кле-

ти и до последней постепенно увеличивается с постоянным уменьшением поперечного сечения прокатываемой полосы. В виду того, что конструкция непрерывных станов была улучшена американской фирмой Моргана,

Фигура 34.

они получили название станов Моргана в отличие от станов Гаррета.

δ) Полунепрерывное располо-ж е н и е станов состоит из непрерывной обжимной или черновой группы, соединенной с чистовой линией обычного типа. б) Зигзагообразное расположение полунепрерывных сортовых станов называется «кросс-контри». Прокатка на этих станах происходит с движением полосы по ломаной зигзагообразной линии, причем периодически полоса при обратном движении проходит параллельно прежнему движению. Вследствие того, что прокатка происходит в двух или трех параллельных группах полунепрерывного стана, вместо одной непрерывной группы получается возможность при той же производительности значительно уменьшить длину всей прокатной мастерской. Иногда в полу-

qpp

| L | t _;it _ | ||

| Печо | Печь | -j 4000,ря | |

| □ | □ | Фигура 35. J |

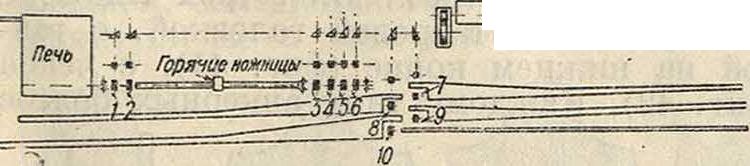

непрерывных станах этого типа имеется наличие трио-клетей помимо обычных дуо. Передача прокатываемой полосы от одной линии к другой происходит посредством рольгангов с косо расположенными роликами или при помощи шлепперов (фигура 35).

7) Шное расположение клетей получило в последнее время большое распространение и применяется как в

ГМотор

Фигура 36.

чистовых, так и в черновых линиях. При этом расположении подача прокатываемой полосы из одной клети в другую происходит автоматически благодаря косому расположению роликов в передней части рольганга (фигура 36).

Все рассмотренные типы станов предназначены исключительно для продоль ной прокатки, то есть при вытяжке металла в направлении вращения вв. Существует еще гелликоидальнаяи поперечная прокатки. Гелликои-дальная прокатка применяется при прокатке труб по способу Маннесмана и Штифеля, поперечная—при раскатке бандажей и колесных дисков.

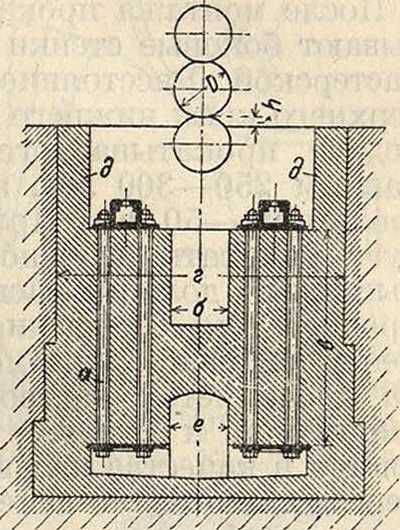

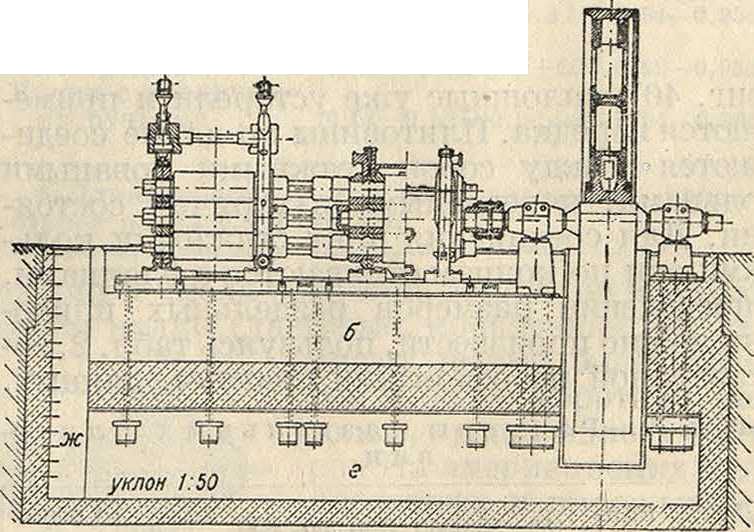

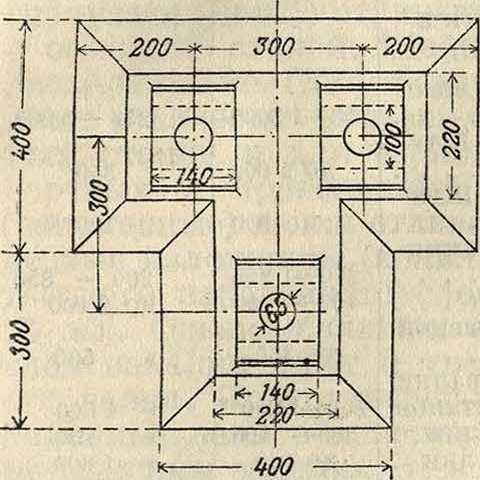

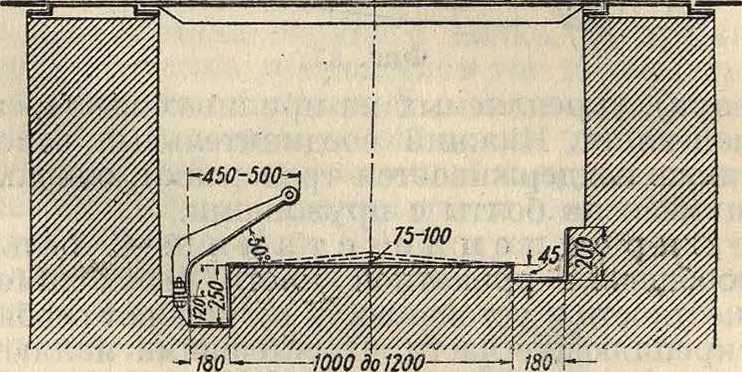

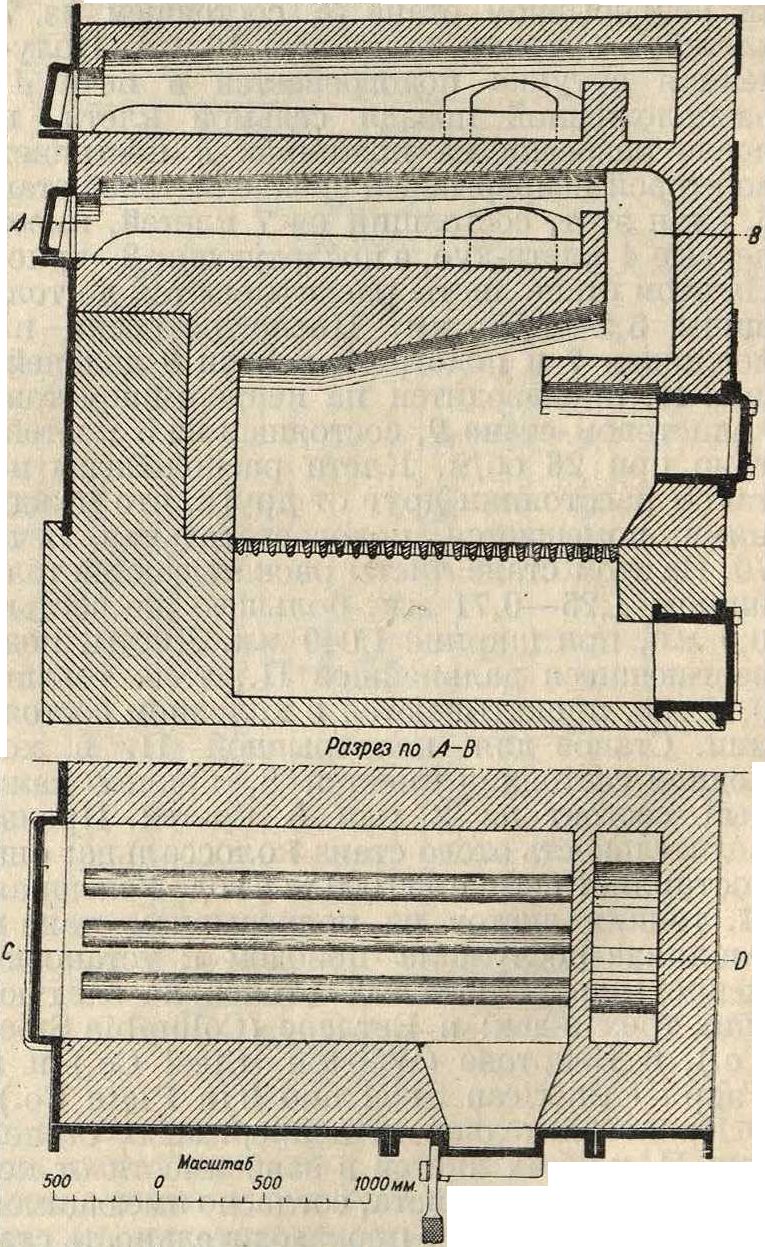

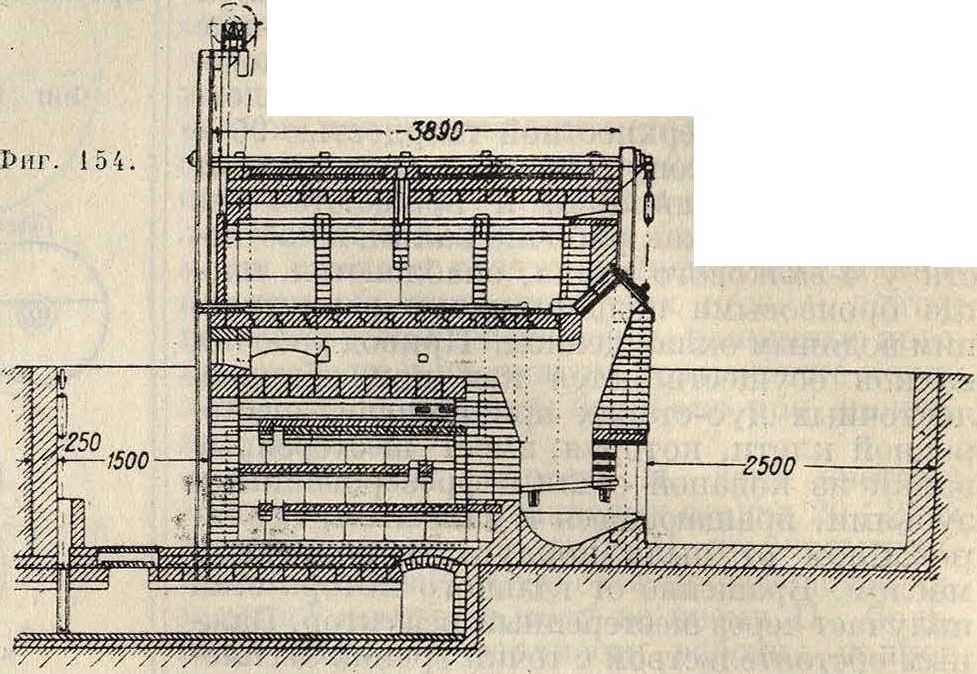

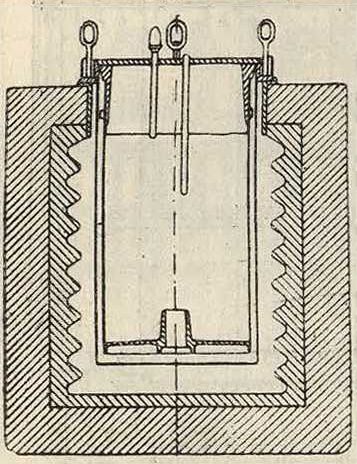

Фундамент и его части. Фундамент стан а. Фундамент для стана имеет особо важное значение и потому должен быть особо прочным. Клети должен быть хорошо связаны с фундаментом. Станины должен быть установлены настолько прочно, чтобы не происходило никаких смещений во время прокатки. В фундаменте устраивают два канала ей б (фигура 37 и 38); нижний служит для доступа к анкерным болтам а, иногда требующим смейы. Попадать в него можно через вертикальный канал ж, который устраивается в конце фундамента. Во избежание ржавления анкерных болтов и плит нижний канал перекрывается сводом, исключающим проникание воды из верхнего канала. Верхний открытый канал б служит для стока охлаждающей воды, а также скопления и удаления проваливающейся окалины. В нем же --------------------- помещаются иногда противовесы или гидравлич. цилиндры, слузкащие для уравновешивания вв. При больших установках удаление окалины иногда производится при помощи вагонеток или транспортеров, устанавливаемых под воронкой. Вагонетки двигаются в канале по рельсам и поднимаются наружу краном; иногда в конце канала, имеющего обычно уклон 1 :50, устраивается углубление, улавливающее окалину, откуда она. периодически удаляется при помощи крана. Размеры фундамента зависят от размеров стана, который

Фигура 37

Фигура 38.

обычно характеризуется диаметром вв. Расчетной глубиной фундамента считается длина анкерного болта в, которая, как и ширина фундамента г, изменяется в зависимости от диаметра вв. Как видно из табл. 1 расчетная глубина фундамента в зависимости от типа стана изменяется в пределах от 2 до 4,2 м, а ширина от 2,2 до 6,2 метров.

Т а б л. 1Р а з м с р ы фундаментов для прокатных станов по Η ϋ 11 е (в миллиметров).

| Диам. вв | Ширина | Глубина | Ширина канала,

е |

| 220— 300 300— 400 430— 550 600— 800 800—1 150 1 250 | 2 200—2 300

2 400-2 900 3 100—3 400 3 600-4 400 4 700—5 000 5 500-6 200 |

2 000—2 200 2 200—2 500 2 500—2 700

2 800—3 200 3 200—3 800 3 800—4 200 |

600

600 600 700— 800 800—1 000 1 000—1 200 |

После монтажа прокатного стана выкладывают боковые стенки d, б до уровня пола мастерской. Расстояние от уровня пола до верхнего края нижнего валка h при ручной подаче прокатываемого металла делается равным 250—300 миллиметров, а при механической (рольганг)—50 миллиметров. При постройке не следует упускать основного правила: анкерные плиты должны располагаться на одном уровне. Для сообщения бетонному фундаменту водонепроницаемости в раствор бетона добавляется растворимое стекло. При кирпичном и бутовом фундаменте применяется в качестве изолирующего материала церезит. Церезитно-цементный раствор обычно употребляется следующего состава: цемент и песок 1 : 3 и затем церезитовая эмульсия 1 : 10 (церезит и вода).

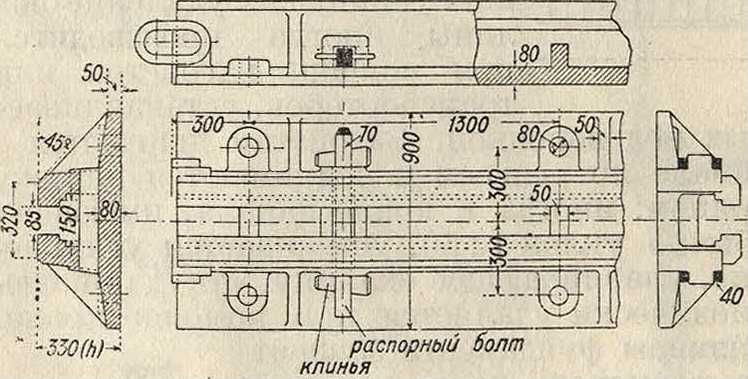

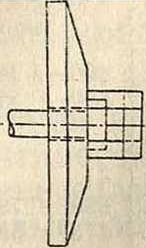

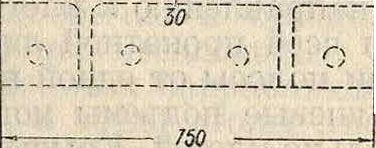

Фундаментная рама, или плитови-на, служит основанием для рабочих и шестеренных клетей, а также в качестве подставок для уравновешивания соединительных вв и для подшипника главного вала. Плитовины применяются двух типов: раздельные (фигура 39) и сплошные

Фигура 39.

(фигура 40); сплошные уже устарели и применяются изредка. Плитовины по длине соединяются между собой стяжными коваными кольцами, надеваемыми в горячем состоянии. Для соединения плит стяжными кольцами они по концам отливаются с фланцами. Определение размеров раздельных плито-вин можно произвести, пользуясь табл. 2, составленной на основании практич. данных,

Таблица 2.—Р аз меры раздельных плитовин.

| Диам. вв, миллиметров | 450—550 | 550—700 | 700—850 | 850 —

1 000 |

1 000— 1 200 |

| Высота рамы, М.М. Ширина ра- | 300 | 350 | 400 | 450 | 500 |

| мы, миллиметров. Диам. анк. | 800 | 900 | 1 000 | 1 100 | 1 200 |

| болтов, миллиметров | 65 | 70 | 76 | 89 | 102 |

выражающих зависимость размера фундаментных рам от диаметра вв.

Размеры цельных сплошных плитовин колеблются в следующих пределах: высота 150—250 миллиметров, ширина 1 200—2 000 миллиметров, диам. анкерных болтов 50—76 миллиметров.

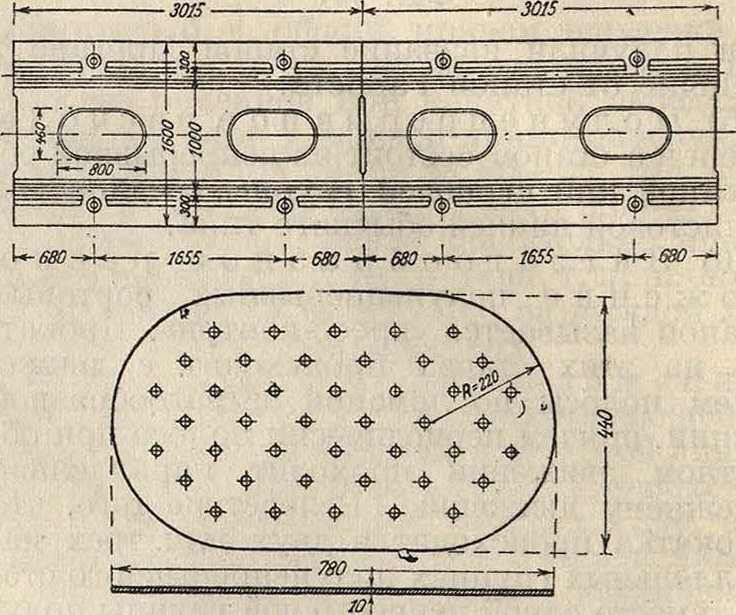

Фундаментные (анкерные) болты и плиты. Для скрепления плитовин с фундаментом применяют фундаментные болты и плиты. Разновидность болтов—см. Анкерные болты. В болтах различают две группы: короткие (глухие) и длинные. Короткие (глухие) применяют для механизмов, работающих без сотрясений и устанавливаемых поэтому на небольшом фундаменте.

Фигура 4 0.

Их закладывают при сборке в заготовленные в кладке углубления и затем заливают цементом. Длинные фундаментные болты обычно употребляют при механизмах, работающих с сотрясением, то есть с ударами и толчками, для ослабления которых дают фундаменту большие размеры и вес. В целях усиления связи плитовины с фундаментом болты должен быть пропущены глубоко в кладку фундамента, что и обусловливает их длину. Для того, чтобы

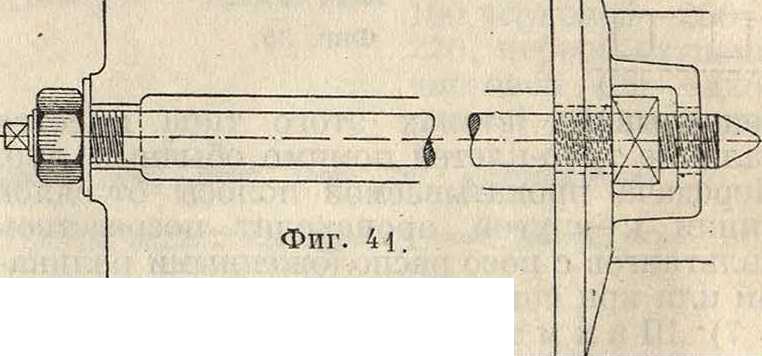

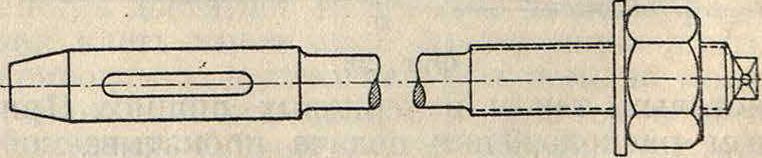

передать давление головки болта на большую площадь кладки, применяют фундаментные (анкерные) плиты. Болты для фундаментов прокатных станов употребляются трех типов: с прямоугольной тавровой головкой, с гайкой на нижнем конце (фигура 41), с чекой (фигура 42). Каждому типу анкерных болтов

Фигура 42.

соответствуют типы анкерных плит. Для болтов с головкой применяется плита, показанная на фигуре 43, у которой внизу имеется перекладина, соединяющая обе сережки и предохраняющая болт от проскакивания. Се-

режки служат упорами при завинчивании верхней гайки. Для болтов с гайкой применяется плита, показанная на фигуре 44. Нижняя перекладина имеет отверстие для нижнего конца болта.

Если болты располагаются слишком близ-

| 1

1 |

||

| -% | ||

| j |

| 1—1-г

1 -__V. 1 ! 1 |

|||

| [х: | —J- | ||

|

_Λ | |||

Фигура 43.

Фигура 44.

ко друг к другу, то в таких условиях применяется одна общая анкерная плита для

т-З "Т

Шл

*-150

Фигура 45.

двух-трех болтов (фигура 45). Анкерные болты поверх фундаментной плиты затягиваются гайкой и контргайкой.

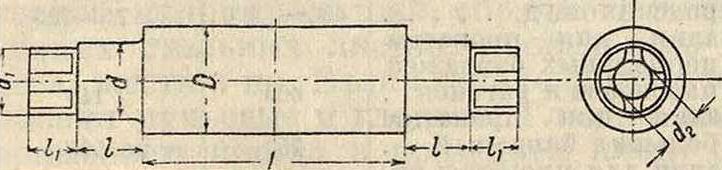

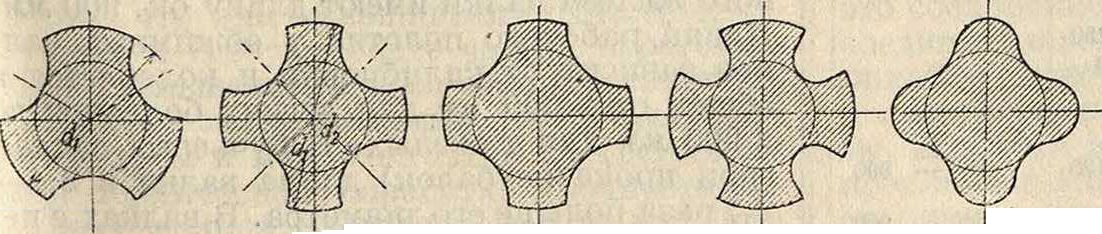

Детали прокатных станов. Прокатный валок. В прокатных валках различают три части: 1) среднюю, или рабочую, часть валка (фигура 46) с диам. D (иначе называемую

Фигура 46.

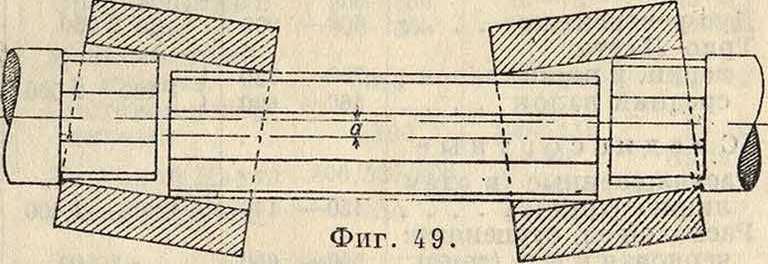

«тело» валка или «бочка» валка), 2) шейку валка с диам. d, 3) треф с диам. d,. Первоначальная форма трефа напоминала трилистник (trefle), откуда и происходит название. Данная форма имеет то преимущество, что давление от муфты передается всегда в трех точках, между тем как в трефах квадратной формы давление сосредоточивается лишь в двух противоположных точках. Квадратная форма трефа, быстро изнашивающаяся, заменяется теперь трефом с четырьмя, пятью и даже шестью выступами ром (фигура 48), величина которого в зависимости от величины вв должен быть 5—10 миллиметров. Но эта величина теоретическая: практически она всегда больше. К сожалению этот зазор создает много хлопот, осложнений и неприятностей. Когда в муфтах получается большой зазор, то соединительный валок опускается на некоторую величину а (фигура 49), тем бблыиую, чем больше этот зазор. Муфты вследствие этого перекашиваются и при вращении начинают бихь и хлябать, а углы трефа срабатываются и ломаются. Тогда при-

Фигура 48.

ходится заменять не только соединительный, но и прокатный валок, несмотря на годность самого валка. Кроме того хлябающая муфта своим обращенным к клети ре

бром истирает подушку и также может привести ее в негодность.

Размеры шеек у вв находятся в зависимости от величины действующих

Таблица 3.—Р азмеры шейки и трефа прокатных вв (по Hiltte).

| Тип прокатных станов | Шейка | Треф“ | |

| диам. d | длина

L |

диам. d. | |

| Котельный (толстолистовой). | 0,667) | 0,8 d | 0,94—0,95(7 |

| Кровельный (тонколистовой). | 0,72 7) | 0,8i | 0,94—0,95(7 |

| Проволочный и мелкосортный. | 0,53—0,557) | d+20 | 0.92-0,93d |

| Валки с различными ручьями. | 0,54—0,58D | 0,9d+20 | 0,94-0,96(7 |

* Длина трефа fi для всех указанных типов станов равна 0,5 d -И0 миллиметров.

6 Фигура 47. в г

(фигура 4”, б, в, г, д). Внутреннее очертание муфты, соединяющей прокатный валок с соединительным вм, должно соответствовать очертанию трефа с некоторым зазо-

усилий и числа оборотов. Медленно вращающиеся валки (листовые, кровельные и т. д.)

имеют шейки более толстые и более короткие, чем валки, вращающиеся быстро. На американских мелкосортных и проволочных станах длину шейки часто делают равной двойному 3 диам. шейки. Диам. шейки и ее длина имеют большое значение для прочности валка. Практика выработала следующие размеры для шеек и трефов в зависимости от типа стана и диам. D валка (табл. 3).

2

Т. Э. т. XV III.

Радиус г заточки «галтель», то есть переход от шейки к телу валка, делается равным 1/1Bd. Диаметр трефа d1 берется равным 0,92—0,96 d для того, чтобы муфта, которая насаживается на треф, не срабатывала шейки и цодухуки. Длина трефа 1г берется равной 0,5 <Z+40 миллиметров. Для вычерчивания трефа необходимы еще следующие данные: а) внутренний диам. трефа й2, к-рый делается равным 0,66 диам. шейки d, б) радиус выемки о, принимаемый равным 0,3 диаметра шейки Й + 10 миллиметров. Метод расчета диам. валка предложен проф. А. П. Гавриленко [2]. В табл. 4 приведены (по Пуппе) пределы диаметров вв и их длины, применяемые в различных типах прокатных станов.

Таблица 4.—Д иаметры и длина вв у различных прокатных станов (в миллиметров).

| Прокатные станы | Диаметр вв | Длина вв |

| Б л у м и н г и и об- | ||

| жимные

Дуо-реверсивные ,. |

600—1 350 | 2 500—3 200 |

| Трио.. | 600—1 160 | 1 800—2 600 |

| Для прокатки тяжелых профилей и заготовки Дуо-реверсивные.. | 600— 950 | 1 800 —2 500 |

| Tino.. | 6С0— 850 | 2 000 —2 500 |

| Универсальные Дуо-реверсивные.. | 600— 900 | ДО 2 050 |

| Трио Лаута: верхи, и нижн. валок. | 700— 750 | 1 1 400 —1 500 |

| средний валок. | 560— 620 | |

| Среднесортные Расположенные в одну линию (трио). | 450— 470 | 1 200 —1 400 |

| Распопожен, ступенями: черновая клеть (трио). | 550— 650 | ~1 800 |

| чистовые клети (трио) | 400— 500 | -1 100 |

| Полунепрерывные: непрерывная подготовительная линия. | ~ 450 | 1 080 —1 140 |

| чистовая линия. | ~450 | 1 200 — 800 |

| Непрерывные. | 254— 356 | — |

| Мелкосортные Расположенные ступенями: черновая клеть (в большинстве трио). | 450— 550 | 800 —1 800 |

| чистовые клети (двойное дуо или трио). | 220— 350 | 600 —1 000 |

| Полунепрерывные: непрерывная подготовительная линия. | 360— 450 | 800 —1 000 |

| чистовые клети (в одну или неск. линий). | 320— 350 | 330— 800 |

| Непрерывные. | -230 | — |

| Для прокатки обручного железа и стрипсов Полунепрерыв. и распо-. ложенные в одну линию (европейск. станы) д .я полое шириной: | ||

| до 45 миллиметров. | 220— 250 | 450— 550 |

| 45-f-100 миллиметров. | 280— 320 | 500 — 600 |

| lOO-f-220 миллиметров. | 350— 400 | 600— 700 |

| 220-Т-5С0 миллиметров. | 450— 500 | 700— 800 |

| Непрерывные (америк.) для полос шириной: до 85 миллиметров. | 370— 250 | |

| 152 —610 миллиметров. | -500 | — |

| Проволочные

Полунепрерывные: |

800— 900 | |

| непрерыв. черн, линия | 325— 420 | |

| ступенчатая чистовая линия. | 240— 305 | 800 — 900 |

| Непрерывные: черновая линия. | 300— 425 | 700 —1 000 |

| подготовительная линия .. | 250— 350 | 700— 850 |

| чистовая линия. | 250— 400 | 700 — 800 |

(Продолжение табл. 4).

| Прокатные станы· | ! Диаметр вв | Длина ! вв |

| Листовые | ||

| Толстолистовые и бро- | ||

| непрокатные: | ||

| дуо-реверсивные. трио-Лаута: | 950—1 250 | 3 000 —1 500 |

| верхний и нижний валок. средний валон. | 800—1 100 500— 875 | J- 2 000 —3 500 |

| Средне истовые: | ||

| трио-Лаута: | ||

| верхний и нижний валок. средний валок. | 650— 780 475— 550 | J- 1 800 —2 SCO |

| Тонколистовые: | ||

| дуо-клети, рядом сто- | ||

| ящие..

Непрерывные тонко- |

560— 820 | 730 —2 000 | |

| листовые американского типа. | 760 | 1 473 |

| Для прокатки | i- | |

| труб | ||

| Косые валки Жаннес-

манна .. Конические валки Шти- |

350—1 300*1 | 250 —1 000 |

| феля..

Грибовидн. валки Шти- |

ДО 1 000 | 350 |

| феля..

Валки для пилигриммо- |

ДО 900 | 100*2 |

| вого стана. | 2С0—1 250 | 200 — 850 |

| Шведский дуо-стан. Валки для непрерывной | 400— 750 | ДО 2 000 |

| прокатки.

Гиперболоидные валки |

да 450 | » 500· |

| для правйльн. станов | SCO—1 200*3 | » 4 000 |

| Редуцирующие валки. | 300— 400 | » 250 |

| Калибровочные валки. | ДО 900 | » 600 |

| Правильные валки. Валки для снятия тру- | » 800 | » 600 |

| бы с пробки.

Правильные валки для |

» 600 | » 500 |

| правки круглых тел. | » 650 | » 300 |

| Для прокатки кольцеобразных и дискообразных | ||

| т е л | ||

| Валки для прокатки ма- | Ширина про- | |

| лых бандажей для го- | филя | |

| родских ж. д.

Валки для прокатки |

35С— 4С0 | 75—125 |

| нормальных бандажей паровозов и вагонов. | 600 | 140 |

| Валки для прокатки больших бандажей. Валки для прокатки ко- | 750 | ДО 500 |

| лесных дисков. | 375 | 210 |

| *1 Для медных труб диам. от 2С0 миллиметров. *2 Тол- | ||

| щина. *з на конце валка. | ||

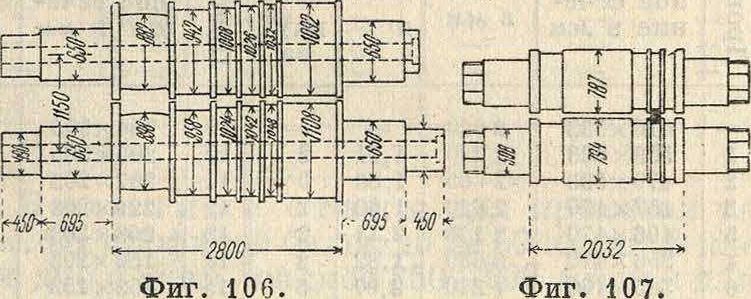

Длина тела валка, называемая просто длиной валка, зависит от ширины прокатываемых листов и делается на 1/10 больше ширины листа. В среднем для котельных листов длина валка составляет 2 200— 2 500 миллиметров и редко 3 200—3 500 миллиметров. Иногда длина вв для листовых станов доходит до 4 000—5 000 миллиметров. Для прокатки кровельного железа валки имеют длину ок. 900 миллиметров. Длина рабочего полотна у обжимных вв зависит от калибровки и колеблется в· общем от 2 000 миллиметров для легких болванок до· 2 900 миллиметров для тяжелых. В ручьевых валках (при прокатке балок) длина валка в 2,4—

2,7 раза больше его диаметра. В валках с неглубокими ручьями длина валка больше диаметра в 2,9—3,2 раза, например у вв с диаметром 800 миллиметров, для прокатки балок длина валка будет от 2,4 · 800=1 920 миллиметров до 2,7· 800=2 160 миллиметров. Самые малые валки мелко-

сортного и проволочного стана имеют длину 900—750—650 миллиметров. Вес вв, обычно колеблющийся в пределах 0,25—0,33 то у проволочных вв, доходит до 26,5 то для блулингов и до 40 то для броневых вв. Для свободной усадки после отливки или же для работы с охлаждением валки отливаются иногда пустотелыми. Диам. внутренней полой части принимают равным ^.

Материал вв. Валки отливаются из чугуна и стали. Чугунные валки бывают мягкие, полутвердые (полузака-денные) и твердые (закаленные); стальные— литые и кованые. Мягкие чугунные валки отливаются с ручьями в составленной из двух половин опоке в глине. Употребляют их в качестве черновых (подготовительных) для крупного сортового и фасонного, а также для полосового. железа. Полутвердые (полузакаленные) отливаются в копили (смотрите) с обмазкой глиной. Шейки отливают в отдельной опоке. Полутвердые валки употребляют в качестве ручьевых для среднесортных станов и для черновых линий мелкосортных и проволочных станов. Твердые (закаленные) валки отливают в точеные железные изложницы (кокили) для получения твердого закаленного слоя толщиной 25— 55 миллиметров. Однако слишком большая толщина слоя закалки ведет к увеличению хрупкости валка. Продолжительность службы закаленных вв зависит, с одной стороны, от толщины закалки, т. к. чем толще слой, тем дольше его можно перетачивать по мере износа его поверхности,с другой,—от сопротивления валка излому. Оба эти условия взаимно исключают друг друга. Так. обр. только при исключительно тщательной отливке и не менее осторожной прокатке можно пользоваться валками с большой толщиной слоя закалки. Валки из закаленного чугуна употребляют для П. тонких сортов, например проволоки, обручного железа, тонких стальных листов, кровельного железа, жести и прочие Валки закаленного чугуна бывают ручьевые и гладкие. Гладкие валки применяют иногда в последней клети сор7товых станов в качестве полировочных вв (гладилок). Ручьевые валки закаленного чугуна применяют на чистовых линиях мелкосортных и проволочных станов. Валки из литой стали употребляют для блумингов и для П. тяжелого профильного железа. В виду того, что ширина бурта на стальных валках м. б. меньше, тело валка используется лучше, так как на нем может поместиться большее количество ручьев. Кроме того стальные валки допускают в один пропуск большую величину обжатия. Срок их службы значительно больше, чем у чугунных вв. Недостаток же их состоит в том. что они изнашиваются быстрее чугунных и требуют более частой переточки. Для уменьшения износа валки начали изготовлять легированными, прибавляя никель, хром и молибден. При соответствующей термической обработке прочность подобных вв достигает 110 килограмм/мм2 при 10—15% удлинения. Валки из кованой стали употребляют лишь в редких случаях, когда глубина ручья слишком велика и обыкновенный металл не дает необходимой прочности.

Переточка в а. л ков. Во время работы валки изнашиваются, но не равномерно и потому периодически поступают на токарный станок в переточку. При переточке снимается слой 2—5 миллиметров в зависимости от диаметра и назначения валка (листовой и сортовой). Валки для тонколистовых станов перетачивают иногда на шлифовальных станках с наждачными кругами. При повторяющихся периодически переточках снимается значительный слой металла, и валки с закаленной поверхностью, теряя слой закалки, приходят в негодность. У вв с незакаленной поверхностью может быть сцйгг большой слой, но до определенного предела, ниже которого диам. валка уменьшать нельзя_ Практика выработала следующие величины уменьшения диаметра вв при переточках (табл. 5).

Таблица 5.—Допускаемое уменьшение диаметра валка при переточках (по Hiitte).

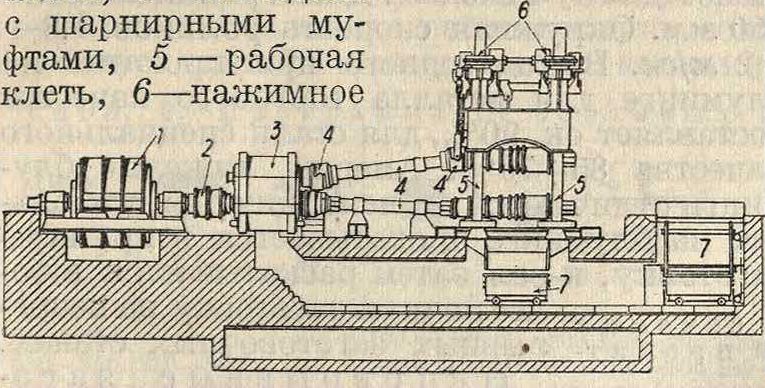

Главная соединительная муф-т а. Передача движения от вала двигателя к прокатному стану совершается при помощи главной соединительной муфты, которая допускает возможность разобщать стан от двигателя. Главная муфта передает всю работу двигателя и воспринимает все удары и толчки стана. Правильно сконструированная муфта должна отвечать следующим требованиям: 1) передавать работу полностью, без потерь, а также обладать достаточным сопротивлением скручивающим и изгибающим моментам, срезывающим и действующим вдоль вала усилиям; 2) при возможно· меньшем весе быть хорошо центрированной во избежание вредного действия центробежной силы; 3) легко разобщаться и не иметь выступающих частей; 4) быть достаточно· эластичной при соединении с электромоторами. В старых установках вал двигателя или вал привода соединяется с шестеренным вм при посредстве главной муфты соединительного валка и вспомогательной муфты (фигура 50). В современных же установках это соединение производится без посредства соединительного валка. Вал двигателя или привода с шестеренным вм соединяется непосредственно при помощи главной муфты. Идея эта возникла у Ортмана, который предложил для выполнения ее особую конструкцию главной муфты. Преимущества муфты Ортмана, получившей широкое распространение, состоят в следующем: 1) расстояние между концом главного вала и трефом шестерни значительно сокращается, что уменьшает длину стана и его фундамента;

| Система стана

I | Диам. валка в миллиметров | Допускаемое уменьшение диам. валка | |

| в миллиметров | в % диам. | ||

| Блуминг. Крупносортный

Среднесортный Мелкосортный и провол. Листовой реверсивный. Листовой Лаута Тонколистовой |

1 100

900—850 650-800 500—550 350—360 260 1 100 800/560/800 650 |

165

135—180 hO—135 50—75 35—50 26—30 100—110 ί 40 ) 80 30-45 |

15

15—20 12—18 10—15 10—15 10—12 9—10 Закал. 5 Незакал.Ю 4.5—7 |

2) становятся излишними соединительный валок между главным валом и шестеренной клетью, подставка с подшипником для поддержки соединительного валка, а также соединительная муфта; 3) помимо удешевления самой уста-

Фнг. 50.

новки уменьшается количество трущихся частей, то есть износ установки.

Муфта Ортмана (фигура 51) состоит из двух половин и общей части. Одна половина, имеющая 6 или даже 8 зубцов (выступов), насаживается на вал двигателя, другая (также с зубцами) насаживается на треф шестеренного валка и наконец третья часть со впадинами свободно. надевается, соединяя обе половины и удерживаясь от сползания кольцом, скрепляемым лрипомощи болта. При освобождении кольца

| тшя | |||

| ЧШщ | |||

| ///////ζζΑ | |||

Фигура 51.

ипередвижении верхней части влево (на вал) муфта разобщается. Другие типы главных муфт—см. Муфты.

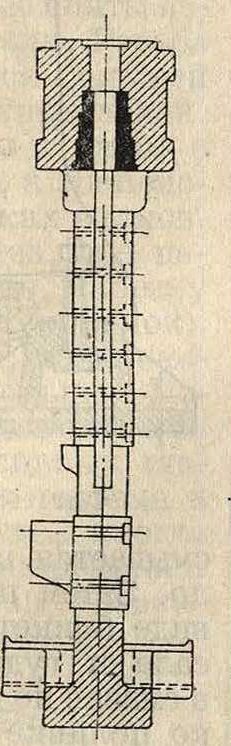

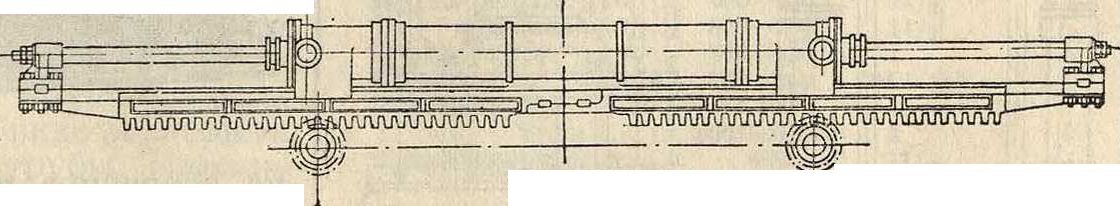

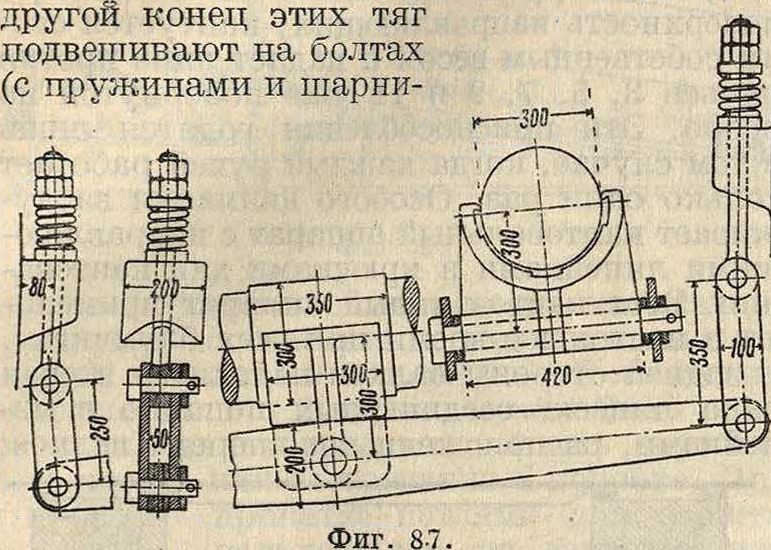

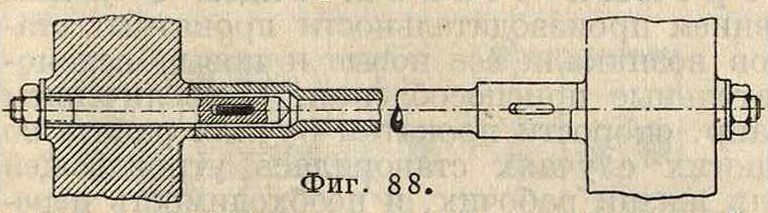

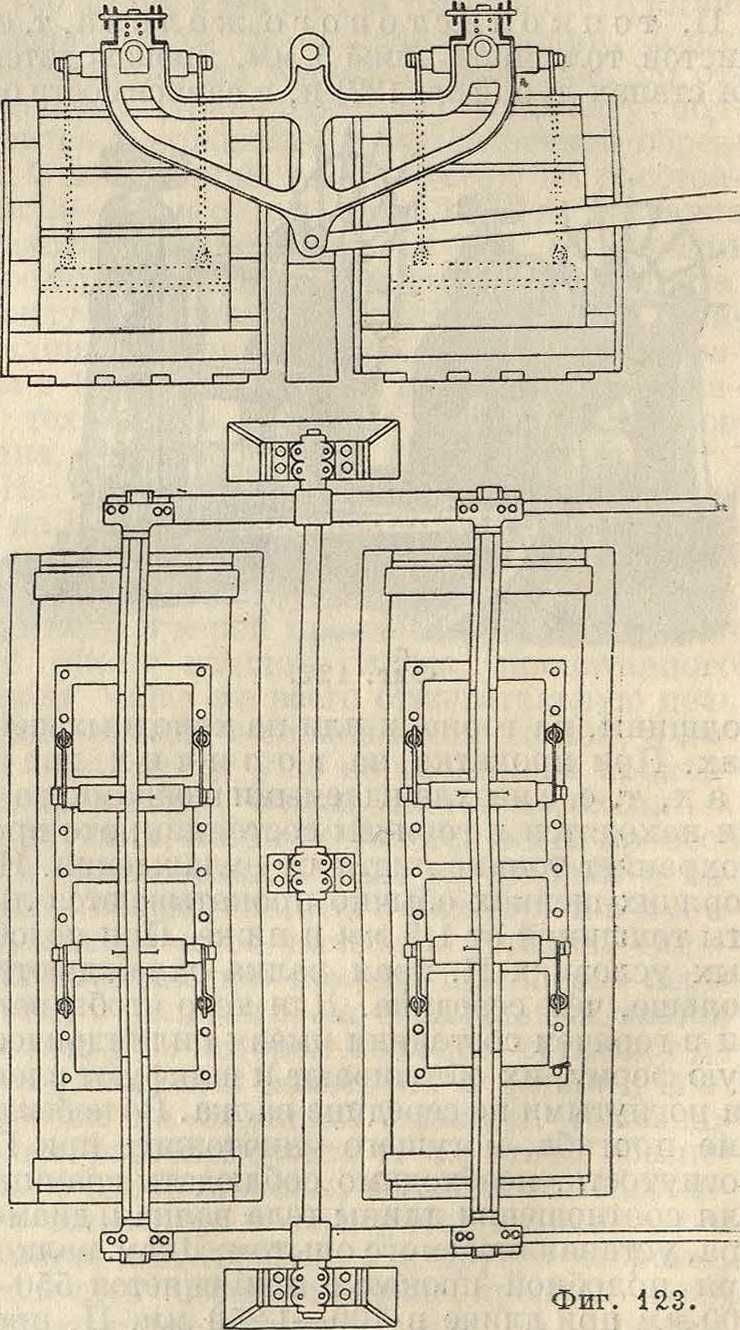

Соединительные валки (обычно чугунные или стальные) имеют такое же сечение, как и треф у прокатных вв. Иногда для облегчения веса их делают пустотелыми. В случае большого веса их подпирают и тогда они имеют шейку. Длину соединительных. вв стараются делать возможно меньшей,чтобы, с одной стороны, уменьшить вес движущихся частей стана, а с другой стороны — уменьшить длину всей линии стана, а следовательно и длину фундамента. Наименьшая длина соединительного валка обусловливается необходимостью поместить на нем две муфты, посредством которых соединяются трефы вв двух соседних клетей. Т. о. наименьшая возмоясная длина соединительных вв должна быть равной 4 длинам трефа, т. к. длина каждой муфты равна двойной длине трефа. Для целей сборки и разборки между трефом валка и соединительным вм оставляют зазор в 5—10 лш. В станах дуо-реверсивных и трио сист. Лаута верхний прокатный валок во время прокатки поднимает- t-;ся, и вследствие этого соеди

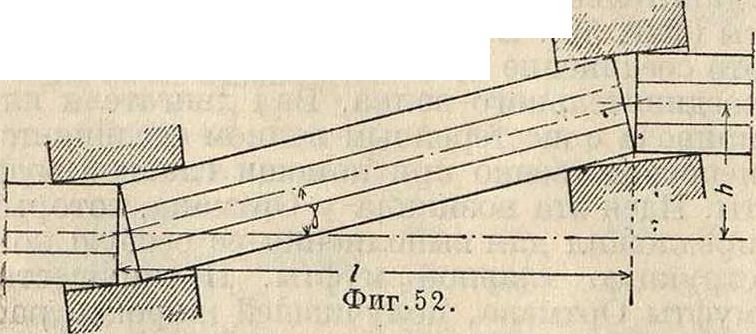

нительный валок получает косое положение, как это видно на фигуре 52. Если не учитывать этой особенности на практике, получается быстрый износ, а иногда и поломка трефов прокатных вв, что моя-сет повлечь за собой остановку стана. Для предупреждения этих явлений концы соединительных вв делают шарообразно закругленными или шарнирными и сами валки делают в этом случае значительно длиннее обыкновенных. Так, если подъем валка h большой (600—900 миллиметров), то длина соединительных вв I в 7—8 раз больше величины подъема верхнего валка, если нее подъем мал (200— 350 миллиметров), то длина их больше подъема в 10— 12 раз. Для правильного действия наибольший уклон соединительного валка γ не должен превосходить 12°. Обычно=3+6°. Делать > 7° не следует. В таком случае имеем:

при/, равном3, 7 и 12°, ctg (=~р) соответственно равен 20, 8 и 5.

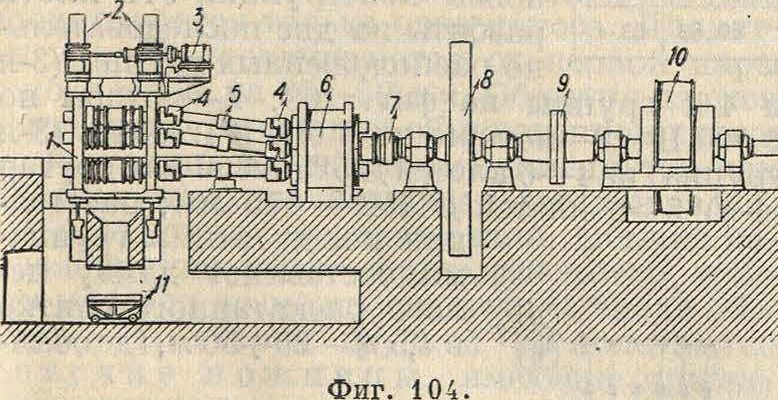

Соединительные валки и вспомогательные муфты. Движение от шестеренной клети к валкам и от вв одной клети к валкам другой передается при

Фигура 53.

помощи соединительных вв и соединительных (промежуточных) муфт. Размеры соединительных муфт на основании практики определяют след, образом. Длину соединительной муфты берут равной двойной длине трефа-i-15-УЗО миллиметров. Толщина стенок муфты

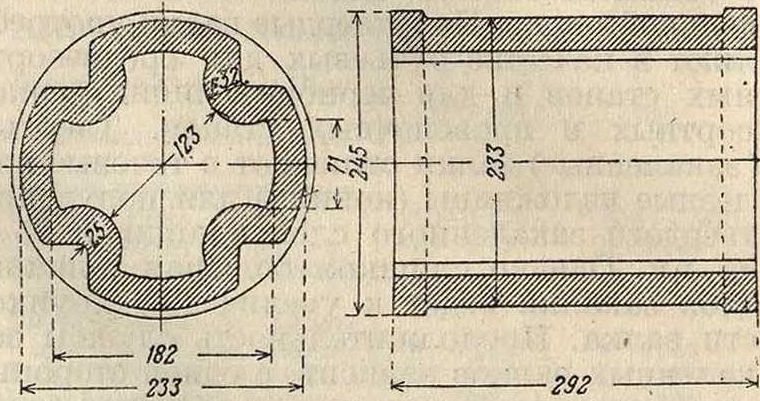

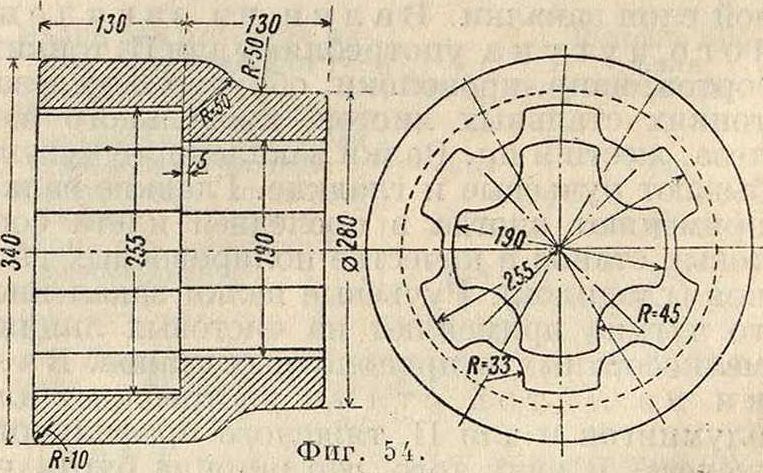

делается различной в зависимости от системы стана и материала муфты: а) в мелкосортных и среднесортных" станах она равна Ί.ι dx трефа, б) в крупносортных станах— 73 трефа+15 миллиметров, в) в листовых и универсальных станах—1/5 dr трефа. Муфты играют роль предохранительных частей на случай перегрузки стана. Толщину муфт поэтому подбирают с таким расчетом, чтобы во время перегрузки стана она ломалась раньше (как дешевая и легко заменяемая часть), чем ответственные части стана, Для облегчения веса ее делают иногда фигурной (фигура 53). Для соединения шестеренных вв с соединительными валками иногда употребляют переходные редукционные муфты (фигура 54). Их отливают из чугуна или стали или же изготовляют из кованой стали. Иногда в качестве соединительных вв применяется квадратная заготовка, которая после износа краев поступает в прокатку. Вполне точное соединение осей вв различных клетей не всегда возможно, особенно когда средний или верхний валок испытывает вертикальное перемещение. Для устранения поломок соединения муфтами должны обладать известной гибкостью, что достигается зазором в 5—10 миллиметров между муфтами и соединительными валками. Наиболее совершенным соединением являются гибкие сопряжения, обеспечивающие спокойное действие. При зазорах же неизбежен стук и хлябание муфт, что проявляется особенно сильно при холостом ходе. Гибкие сопряжения осуществляются в виде шарнирных (универсальных) муфт, широко применяемых в США и частью в Европе. Шарнирные муфты применяют в виде главных муфт, а также при соединительных валках. При шарнирных муфтах соединительные и прокатные валки имеют вместо трефов вилкообразные концы.

Уравновешивание с о е д и-и и{т ельйых вв. Чем крупнее

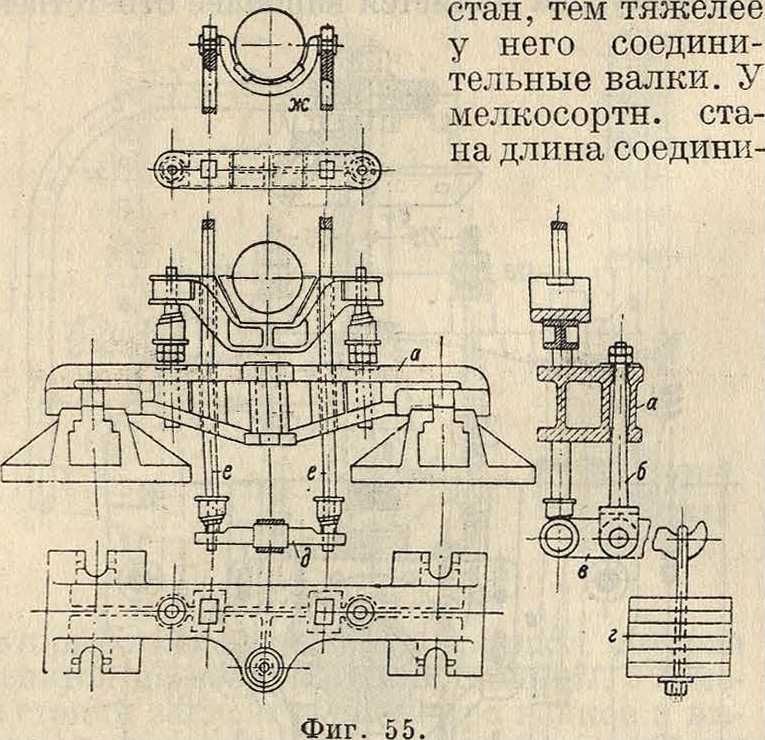

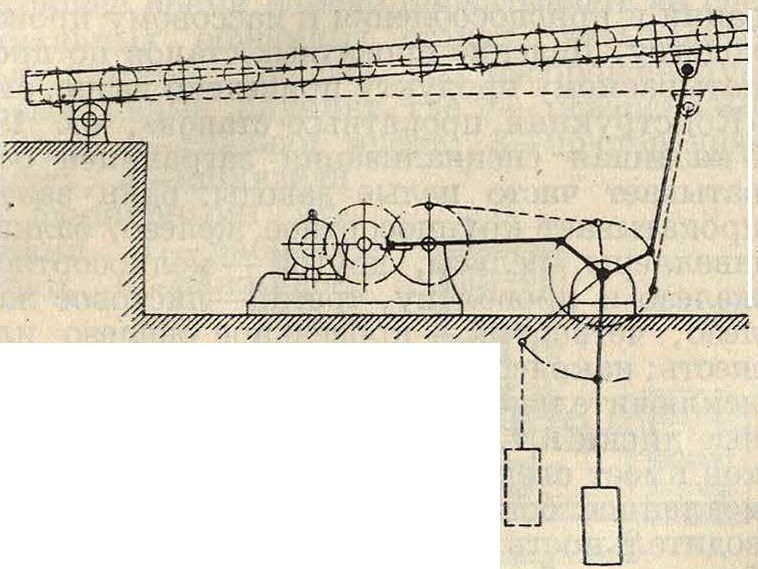

тельного валка около 500лш, вес этого комплекта составляет всего ок. 32 килограмма. В крупносортных станах длина составляет Н/2—2 м, а иногда, при подъемном верхнем валке, достигает 5—6 метров Соединительные валки тяжелых станов обыкновенно уравновешиваются посредством пружин, противовесов или гидравлич. устройств, воспринимающих удары и сотрясения. При смене прокатных вв соединительн. валки с надвинутыми муфтами остаются на уравновешивающих подставках, между тем как без этих подставок соединительные валки необходимо было бы удалять. На фигуре 55 показано уравновешивание верхнего валка посредством противовеса. В подставке а, служащей для уравновешивания нижнего валка, укреплен болт б, поддерживающий двуплечный рычаг в На одном плече рычага подвешен груз ё, на другом расположена поперечина д, в к-рую упиваются два стержня е, поддерживающие в свою очередь хомут ж. Хомут обычно делают из литой стали и заливают белым металлом.

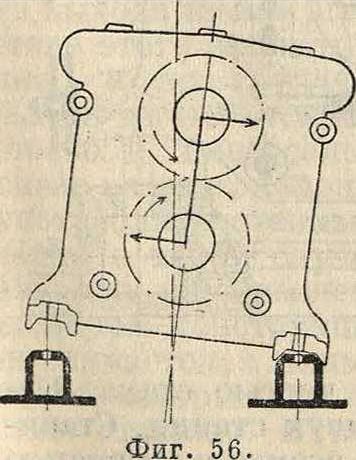

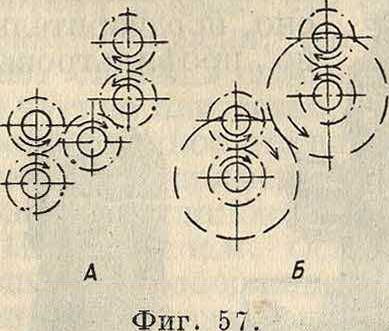

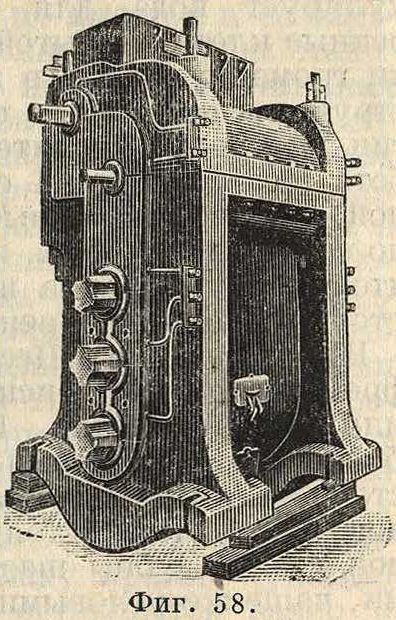

Шестеренная клеть. Чтобы уяснить себе роль и значение каждой части шестеренной клети, необходимо предварительно ознакомиться с действующими в ней, усилиями. Сила двигателя в шестеренной клети производит давление на зубцы шестерен. Давление же это через подушки передается станинам и производит опрокидывающее действие. Вращение главного вала, передаваемое шестерням, стремится опрокинуть станину около однойиз ее лап: момент кручения переходит в опрокидывающий момент (фигура 56). В рабочей клети опрокидывающего усилия нет, так как вертикальные усилия уничтожаются внутри самой клети. Шестеренные станины должны поэтому укрепляться на фундаментных плитах особо- прочно, и основания их делают более широкими, чем у рабочих станин. В двойном дуо движение к прокатным валкам от двигателя передается двумя способами: либо шестью шестернями (фигура57, Б) в двух шестеренных клетях, из которых первая клеть имеет 2 больших шестерни, а вторая—четыре малых, либо пятью шестернями, располагаемыми в одной клети (фигура 57, А). Шестеренная клеть универсального станасо-держит в себе пять шестерен (фигура 58).

Необходимо еще отметить, что в станах для прокатки тонких листов (кровельное железо и жесть) шестеренные клети отсутствуют; верхний валок вращается вхолостую трениемонижн. валок.

Станины шестеренной клети должен быть достаточно устойчивы. Конструкция шестеренной клети должна допускать удобную смазку шестерен и их шеек, а сами шестерни должны давать постоянное зацепление. При отсутствии этих условий неизбеж-ны быстрое изнашивание шестерен, частые поломки их и большая потеря энергии на вредные сопротивления. В современных шестеренных станинах закрытого типа обращено внимание на подушки и смазку; показанная на фигуре 59 шестеренная станина имеет шестерни с диам. 450 миллиметров; на правой стороне фигуры—на подставке подшипник для главного вала. Такие шестерни в настоящее время применяют с хорошо обработанными зубьями и достаточно длинными шейками. Подушки делают достаточной длины с цельными вкладышами, заливаемыми белым металлом, и устанавливают в станинах вполне точно без зазоров. Наливаемое в верхнюю часть станины масло по отдельным каналам

РОССИЙСКАЯ

ГОСУДАРСТВЕННАЯ

стекает к каждой шейке шестерни. Излишек масла собирается в нижней части станины, имеющей форму корыта. Помимо этого масло вбрызгивается внутрь клети в местах зацепления шестерен с передней и задней стороны клети. Все собирающееся в нижней части станины масло перекачивается специальным масляным насосом в верхнюю

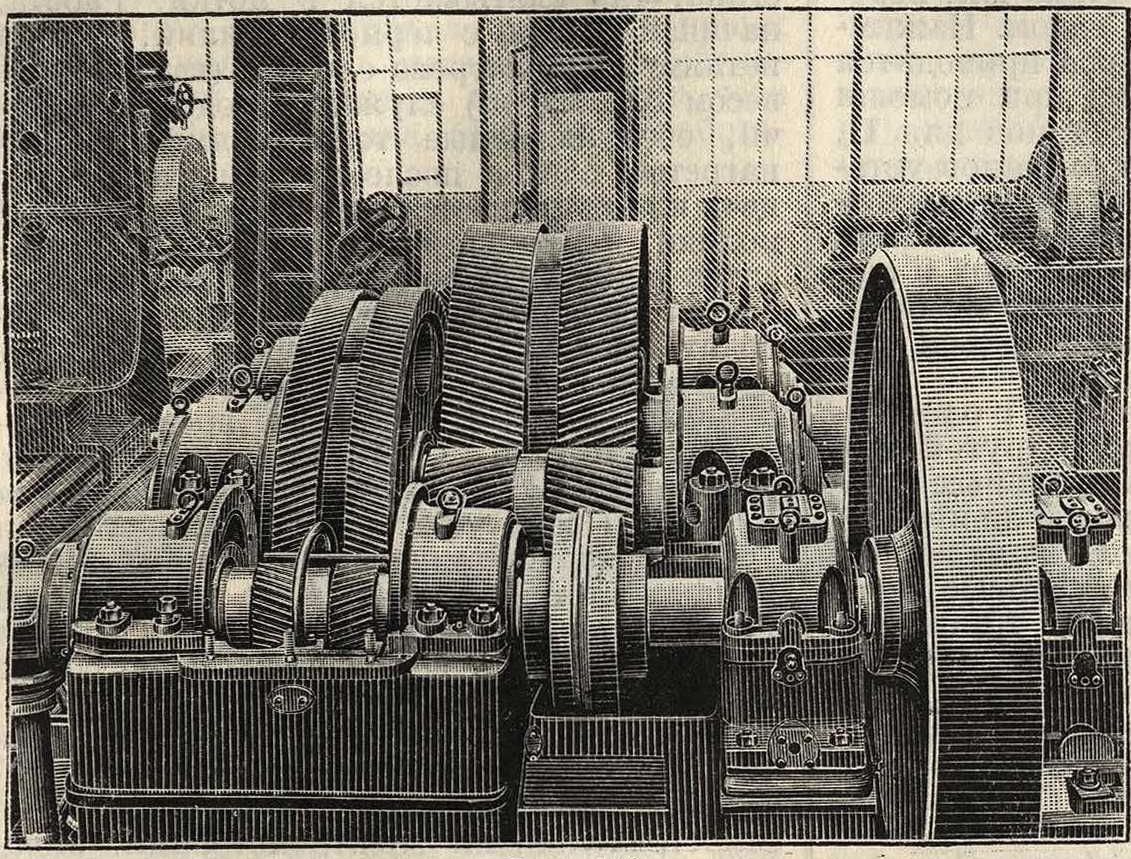

ваясь через сетку и через сукно, попадает в масляный резервуар и оттуда опять растекается по всем каналам. Так. обр. происходит постоянная, непрерывная, вполне автоматическая циркуляция смазки. Иногда станины делают пустотелыми и в них циркулирует вода для охлаждения. Шестеренные клети закрытой конструкции сыграли громадную роль в деле улучшения конструкции прокатных станов. Расход энергии на трение значительно понизился, работа шестерен стала спокойной и бесшумной. Эксплоатационные расходы значительно сократились, т. к. износ зубьев стал ничтожным и поломка их, вызывающая простои, совершенно прекратилась.

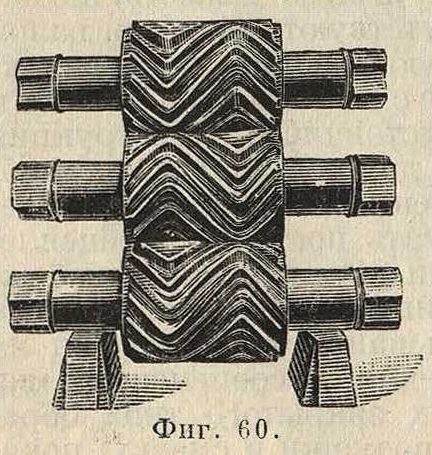

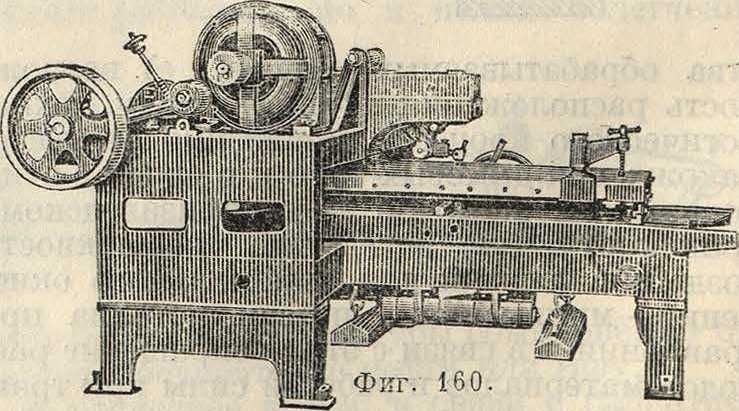

Шестерни. Шестерни изготовляются фрезеровкой почти исключительно из литой или кованой стали. Крупные шестерни с большими диаметрами большей частью состоят из отлитого зубчатого венца, насаженного в горячем состоянии на вал из кованой стали, Зубцы шестерен делают прямыми, чаще же угловыми, иначе называемыми стрельчатыми или шевронными. Двушевронные шестерни (фигура 60 создают наибольшую плавность зацепления. Шестерни с прямыми зубьями иногда конструируют т. о., что зубцы одной половины сдвинуты на полшага по отношению к зубцам другой. Т. о. получаются ступенчатые шестерни, имеющие более плавный ход и обеспечивающие более плотное] зацепление. Шестерни со ступенчатыми ‘фрезерованными зубцами начинают вытеснять обычные шестерни с угловыми зубцами. Зубья шевронных шестерен, изготовляемых из кованой стали, иногда подвергают закалке. Америк, заводы предпочитают вообще шестерни с прямыми зубьями, особенно для реверсивных станов, имея в виду правильность работы шевронных шестерен только при работе в одну сторону. Шеврон ные шестерни имеют однако следующие преимущества гхо сравнению с шестернями с прямыми зубцами: 1) более продолжительное соприкосновение между зубьями, 2) отсутствие зазора или мертвого хода между зубьями, 3) уменьшение плеча изгиба зубьев и уменьшение их износа. Кпд шестеренной передачи при правильной установке зависит также от состояния поверхности работающих профилей зубьев. Потери на трение в шестеренных клетях трио больше, чем в дуо; при малых нагрузках трение больше, чем при средних; трение увеличивается с увеличением числа оборотов и уменьшается с гладкостью зуба. При горизонтальном расположении соединительных вв (уклон > 2°) потери на трение меньше, чем при косом их расположении (уклон 6°). Пределы бесшумных скоростей принимают для стали 12 м/ск, что не является однако препятствием для применения стальных шестерен для непрерывных станов, работающих иногда со скоростью 17 м/ск.

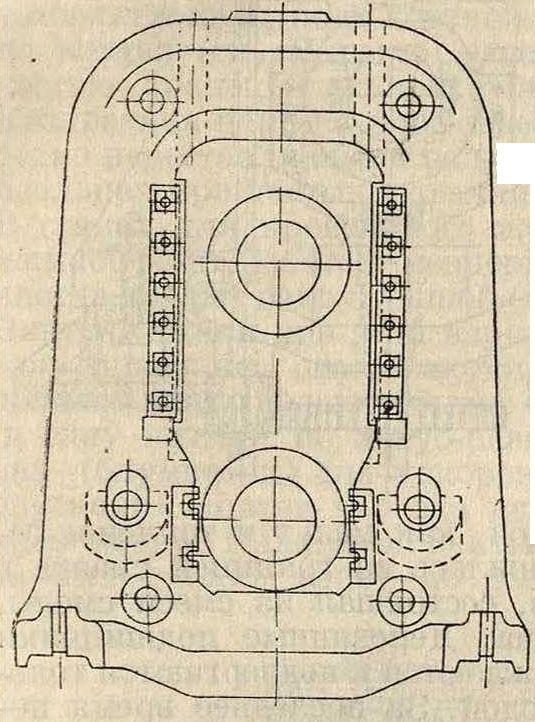

Рабочая клеть представляет собою рабочий орган всякого прокатного стана, а потому она является наиболее ответствен

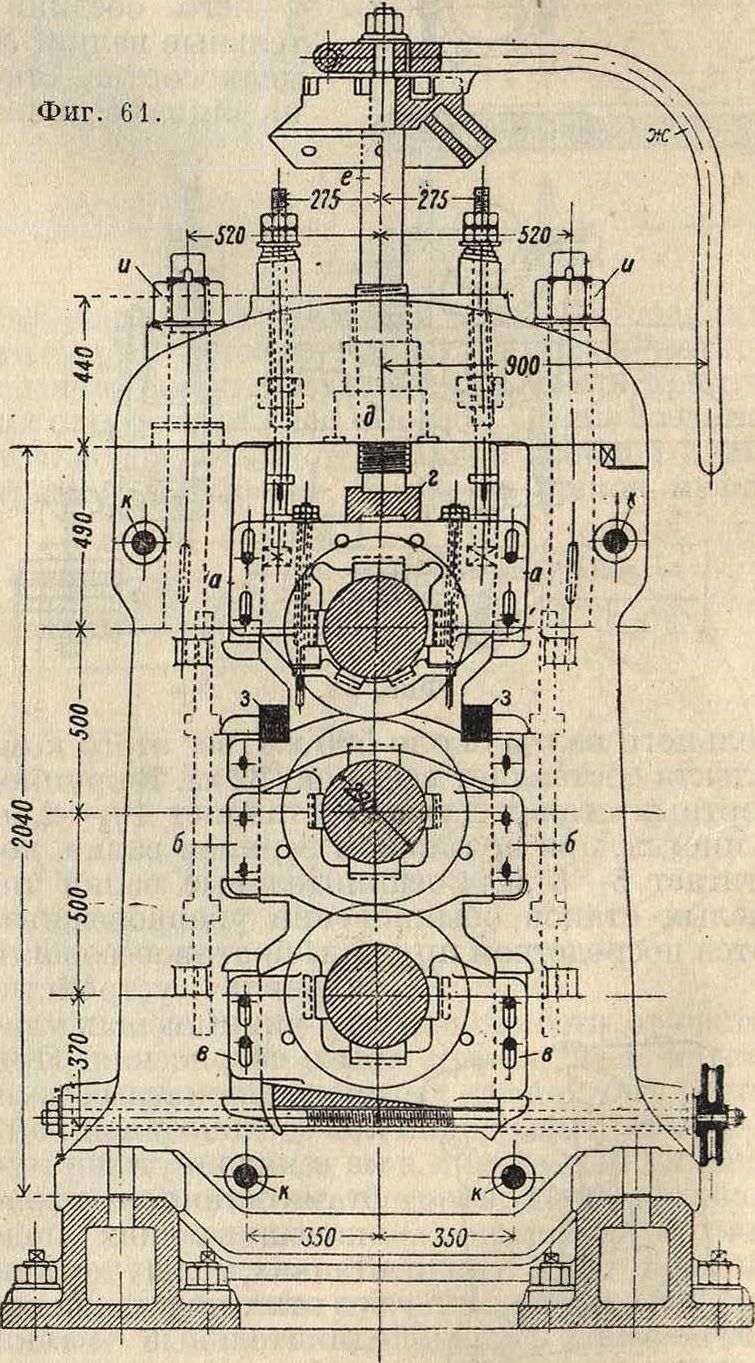

ной и наиболее ценной частью стана. Каждая клеть состоит из двух станин. Станинам для вв дают возможно простую форму. Нижняя часть станины имеет вид двух лап. Этими лапами она становится на плитовины и укрепляется на них короткими болтами. У каждой станины (фигура 61) необходимой принадлежностью являются по-

душки с вкладышами: верхняя—а, средняя—б и нижняя—в, затем предохранительный стакан г, гайка д с нажимным винтом е, ключ для поворачивания нажимного винта ж, установочные болты для подушек и наконец клинья з для регулирования верхней части средней подушки. Подушки обычно состоят из нескольких частей и в зависимости от характера и назначения стана бывают разнообразной конструкции. В случае открытой станины крышка прикрепляется двумя болтами и. Для соединения двух станин в одну клеть служат стяжные болты к. Станины укрепляются на фундаментной плите посредством 4 установочных болтов с контргайками, в реверсивных же станах посредством 8 установочных болтов.

Все станины можно разделить на две группы: закрытые станины и открытые станины; первые отливаются цельными (фигура 62),

Фигура 62.

а вторые имеют отдельную крышку, которая крепится на обеих стойках станины. Размеры станин зависят от диаметра вв и высоты их подъема. По назначению рабочие станины можно разделить на блуминговые, крупносортные, средне- и мелкосортные, кровельные, двойные-дуо, универсальные и специального назначения. При закрытых станинах (фигура 62) валки во время смены вынимаются и закладываются через пролет станины. Иногда бывает возможным вынимать валки вверх, наклонив их предварительно до выхода шейки из одной станины. Вследствие этого закрытые станины применяются лишь в тех случаях, когда смена вв бывает нечастая, например в обжимных, листовых и универсальных станах. При частой смене вв, например в сортовых станах, употребляют станины со съемной крышкой; валки в таком случае вынимаются кверху. Нек-рым улучшением типа открытых станин является конструкция, в которой крышка не снимается, а лишь поворачивается вокруг болта, которым она скреплена с нижней частью станины. В последнее время начали применять станины, у которых болты, укрепляющие крышку станины, не вынимают, а лишь откидывают в сторону. В Америке при открытых станинах применяют общую крышку на обе станины. Преимущество этой конструкции состоит в том, что соединение станины получается более жестким и становится более удобной установка передач к нажимным винтам, а также верхнее уравновешивание вв, если таковое предпочитается нижнему. Кроме того при общей крышке на станинах можно производить смену целиком всей клети, как это делают в Зап. Европе и в США при среднесортных и даже крупносортных станах, что отнимает значительно меньше времени, чем смена вв. Отливают станины сплошными или ребристыми из чугуна или стали. Стальные станины, как вообще всякое стальное литье, должен быть хорошо отожжены; применяют их б. ч. для листовых обжимных станов и блумингов.

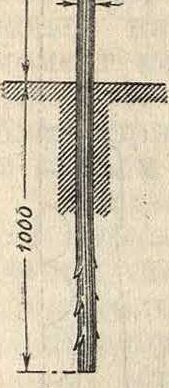

Подушки. Основное назначение подушек— поддерживать валки. Кроме того они имеют назначение воспринимать и передавать усилия, возникающие при прокатке, как станинам (верхней, нижней и боковой части), так и нажимным винтам. Подушки должны быть очень прочны. Материалом для подушек служат чугун и литая или кованая сталь. Последняя применяется лишь в очень редких случаях. Подушки бывают трех типов и резко отличаются по конструкциям в зависимости от того, для какого валка они предназначаются: верхнего, среднего или нижнего (фигура 61). Во многих листовых, универсальных, обжимных и во всех станах дуо нижней подушки не имеется и ее заменяют вкладыши, вставляемые в пазы станины. Для укрепления подушек в станинах применяют три способа. Первый способ состоит в-следующем: наружный край таких подушек отливают с ребрами (ушами), которые входят в наружные пазы станины и укрепляются установочными болтами, имеющими с другого конца клинья или квадратные головки. Наружные отверстия в подушках для болтов делают продолговатыми (сверху вниз), чтобы иметь возможность переставлять подушки вверх и вниз в зависимости от износа вкладышей или уменьшения диаметра валка вследствие переточки. Для передвигания подушки в станине в горизонтальной плоскости между краями (ушами) подушек и станиной оставляется зазор в 15—20 миллиметров. Края (уши) подушек имеют обычно солидные размеры. Установочных болтов у каждой подушки обычно бывает по 4 штуки и только у нижней подушки по 2. Второй способ укрепления подушек в станинах состоит в применении скоб, которые при помощи установочных болтов упираются одним концом в подушку, а другим в станину. Третий способ укрепления подушек применяется в тех случаях, когда верхний или средний валок во время прокатки передвигается вверх и вниз, например в дуо - реверсивных и листовых станах системы Лаута. Подушки делают в таких случаях гладкими без краев, которые удерживаются двумя планками, укрепленными болтами с наружной стороны станины. Планки эти делают стальными, иногда коваными, толщиной ок. 30 миллиметров и шириной 150—200 миллиметров. Длина их зависит от величины подъема вв. При подъеме лишь верхнего валка длина планки м. б. ~1 000 миллиметров, при подъеме одновременно верхнего и среднего—длина планок может быть 2 500 миллиметров. По мере изнашивания подушек или самих планок перестановка планок производится или особыми упорными винтами или клинь-

Фигура 63.

яыи, вставляемыми между планкой и станиной. Что касается нижней подушки, то ее установка также производится несколькими способами. Чаще всего применяется продольный клин, на котором лежит подушка (фигура 63). В продольный клин вставлена гайка; перемещая винтом клин, можно поднимать или опускать подушку. Иногда продольный клин заменяют двумя клиньями,

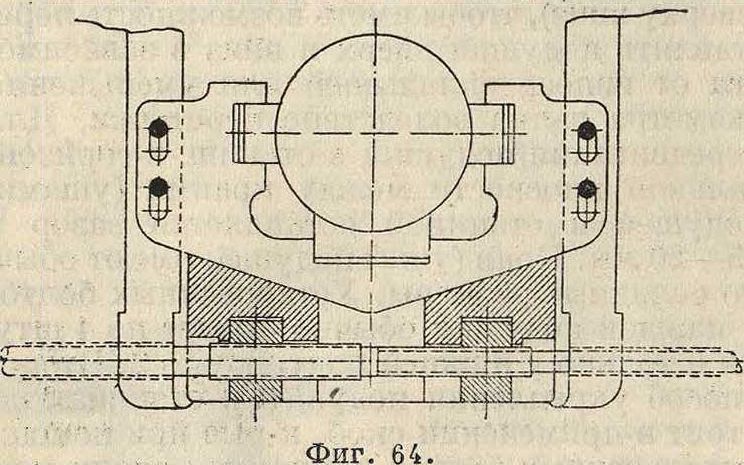

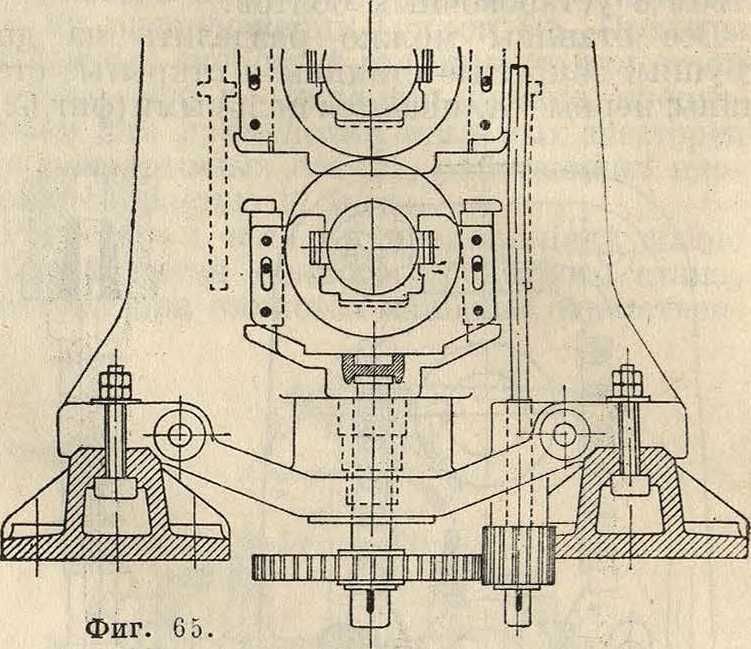

в которых гайки имеют нарезку, одна — левую, другая — правую (фигура 64). Последняя установка является наилучшей. Кроме того установка нижней подушки производится посредством двух поперечных клиньев. Наконец установка нижней подушки производится посредством нижнего нажимного винта (фигура 65). Применение нижнего нажимного винта в станинах трио давно известно и встречается довольно часто на американских и реже на европейских з-дах. Нажимной винт (как верхний, так и нижний) может исполнять двоякое назначение: 1) устанавливать до начала прокатки определенное и неизменное расстояние между валками, 2) изменять во время прокатки после каждого пропуска расстояние между валками. Подшипники прокатных вв состоят из подушек и вкладышей, изготовляемых из бронзы и антифрикционного сплава (баббита). Верхняя и средняя подушки у тяжелых станов имеют обычно 4 вкладыша: один верхний, один нижний и два боковых. Длина вкладышей должен быть равна длине шейки. Ширина вкладышей верхнего и нижнего делается больше, чем у боковых, так как они подвергаются большим усилиям и воспринимают большие давления. Ширина их б. ч.

имеет место при прокатке жести и кровельного железа, вместо сала применяют гудрон (i°ecB. 230°) или полугудрон (t°em. 140°), т. к. в этом случае расплавляется и горит. В виду большой густоты и вязкости гудрона к нему примешивают топленое. Все эти смазочные материалы являются однако мало подходящими для смазки шеек прокатных вв, а при плохой смазке шейки портятся и их приходится перетачивать. Кроме того применяются консистентные смазочные материалы, как например ксилит или калипсол с ί°„. около 140°. Они находили применение в шестеренных клетях для смазки шеек. Для прокатных же вв эта смазка дорога по цене и также

смывается водой, как мазут и топленое. Затем появилась за границей смазка в виде брикетов, состоящая из смеси смолы, сала и гудрона. Деревянные подшипники в смазке не нуждаются и подвергаются только поливке водой. За последнее время получают распространение различные системы штауферной смазки и смазки под давлением, в которых смазочное вещество в виде жидкой или полужидкой смазки поступает под давлением в специальные подшипники закрытой конструкции. Отработанное масло фильтруется и снова идет в дело. Нормы расхода смазочных материалов (в Германии до войны 1914—18 гг.) на одну клеть в одну смену при нормальной производительности указаны в таблице 6.

Таблица 6. —Расход смазочных материалов на прокатных станах (по Hiitte).

составляет 0,5—0,6 0 шейки. Ширина боковых вкладышей составляет ок. 1/30 шейки. В нек-рых станах нижний вкладыш верхней и средней подушки часто разделяют на два более узких вкладыша, причем общая их ширина в сумме должна составлять нормальную ширину нижнего вкладыша, то есть 1/i0шейки. Т. о. вкладыши не обхватывают всей шейки валка. Это делается для того чтобы дать возможность лучшего охлаждения шейкам и иметь свободное место для помещения смазочных материалов.

Самым простым до настоящего времени смазочным материалом для шеек прокатных вв является сырое, которым и обкладывают шейки прокатных вв в промежутках между вкладышами. В тех случаях, когда прокатка производится без применения охлаждения шеек, как это иногда

| Система прокатного стана | Средний 0 валка в миллиметров | Производит, в П-ч. смену в т | Расход смазочных материалов в килограммах |

| Блуминг дуо. Крупносортн. дуо. Крупносортн. трио

Среднесортн. » Мелкосортн. » Проволочи, комб. ДУО. Листовой дуо. Листовой трио. Тонко лист, дуо. |

1 100

750—950 500—650 350—360 260 260 1 100 800/560/800 650 |

750

300—400 100—300 50 40—50 25—30. 120 80 |

6

5 5 ί Черн. 4,0 Чист. 1,25 ί Черн. 1,5 Чист. 1,0 J Черн. 2,2 Чист. 1,4 3— 4 4— 5 6—8 |

В последнее время начали применять в прокатных станах роликовые подшипники, которые на америк. и европ. з-дах дали очень хорошие результаты. Помимо экономии в расходе энергии при прокатке, в среднем 40, при холостом ходе до 70%, эти подшипники дают следующие преимущества: 1) настройка производится очень точно и во время работы не требует регулировки; 2) даже при самой интенсивной работе роликовые подшипники не подвергаются нагреванию; 3) профиль при прокатке получается точнее, чем при обыкновенных подшипниках, и потому допуски м. б. уменьшены; 4) смазки почти не требуется и расход ее самый ничтожный. Приспособление роликовых подшипников к существующим станам сложнее, чем при изготовлении новых станов.

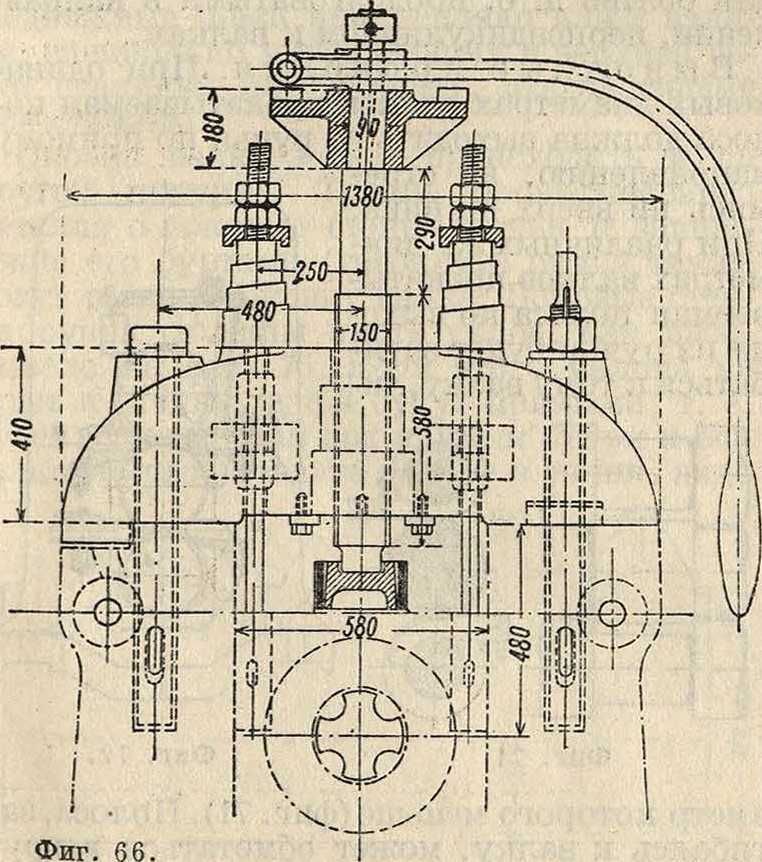

Нажимной винт и гайка. Из нажимных приспособлений для верхнего валка главное место занимает винт (фигура 66). Горизонтальный клин над верхним вм употребляется лишь в нек-рых кровельных и непрерывных станах. Нажимные винты изготовляют из лучшей кованой стали. Резьба на винтах (смотрите Нарезки) делается большей частью трапецоидальной или квадратной. Квадратная нарезка применяется в станах с редко переставляемыми валками, а трапецо-идальная при частых перестановках вв. В станах для кровельного железа, где нажимной винт работает непрерывно, нарезку иногда делают закругленной (полукруглой). Винты и гайки при этой нарезке, как показала практика, снашиваются меньше. Нажимные винты делают обычно одноходовыми (в одну нитку), но в дуо-реверсивных станах (блумингах) для ускорения подъема и опускания винтов нарезка делается иногда в две нитки. Нажимные винты при действии на них усилия снизу не должны развин

чиваться, то есть винт должен удовлетворят:, условию самоторможения. Это условие достигается тем, что угол подъема винта берут очень- небольшим 2—5°. Диаметр (внутренний) нажимного винта в листопрокатных станах принимается равным ’/з 0 вал-ков, а в остальных станах 1/4 .0""вв. Гайки изготовляют из твердой бронзы или хорошо прокованной стали. Гайка плотно вгоняется в гнездо верхней части станины,

причем чтобы обеспечить ее от проворачивания в станине снизу загоняется шпонка. Предохранение гайки от выпадания достигается несколькими способами. Применяют болты, пропускаемые через станину и края гайки, или же сверху гайки навинчивают кольцо, которое и удерживает гайку. Форма гайки обычно цилиндрическая (круглая) с уступами, упирающимися в соответствующие выступы в станине. Число уступов на гайке не должен быть более трех, т. к.при большем числе труднее достигается их одновременное прилегание к выступам станины. Высота гайки 2—3 0 нажимного винта. Зазор между предохранительной коробкой и ниж-

Фигура 67. Фигура 66.

ним краем гайки при крайнем верхнем положении прокатного валка не должен быть слишком большим. Обычно этот зазор составляет 30—100 миллиметров, так как при нижнем положении валка нажимной винт будет излишне выступать из гайки.

Предохранительные коробки (стаканы). Для предохранения станин и вв от поломки на верхние подушки под нажимные винты устанавливают чугунные предохранительн. коробки (стаканы). Обычная их форма показана на фигуре 67. Предохранительная коробка должен быть рассчитана таким образом, чтобы она ломалась раньше, чем наступит момент перегрузки станины. Чтобы предохранить опасное разлетание осколков при поломке, предохранительную коробку закрывают коротким жестяным цилиндром. У листовых станов в последнее время предохранительные коробки делают из фосфористой бронзы толщиной 80—100 миллиметров. Иногда же нажимные винты заедает и они не м. б. сдвинуты ни вверх (валки плотно прилегают друг к другу) ни вниз. Такая же картина наблюдается, когда между валками металл защемляется и для освобождения винта приходится применять громадные усилия. В подобных случаях полезным приспособлением является иногда применяемое клиновое приспособление; при выдвинутом клине и опущенной предохранительной коробке нажимной винт получает возможность движения вверх и вниз. Для этой цели может служить предохранительная коробка, состоящая из двух полукругов и стянутая тонким железным обручем. При заедании винта обруч разрубается, и обе половинки коробки могут разъединиться, освобождая при этом винт. Иногда вместо круга из двух половин употребляют два клина”, стянутые болтами и сверху покрытые третьим клином, имеющим обратные наклонные поверхности (фигура 68). В случае заедания нажим-

ного винта гайки ослабляются и нижние поверхности разъединяются.

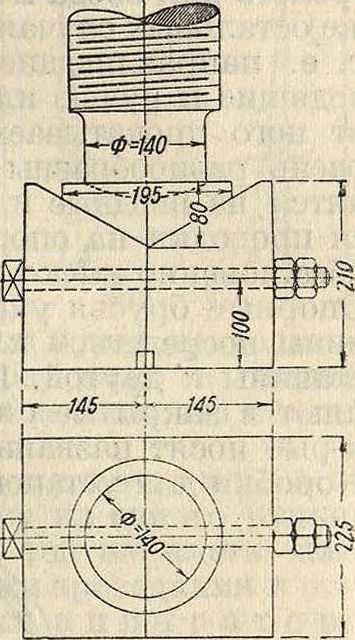

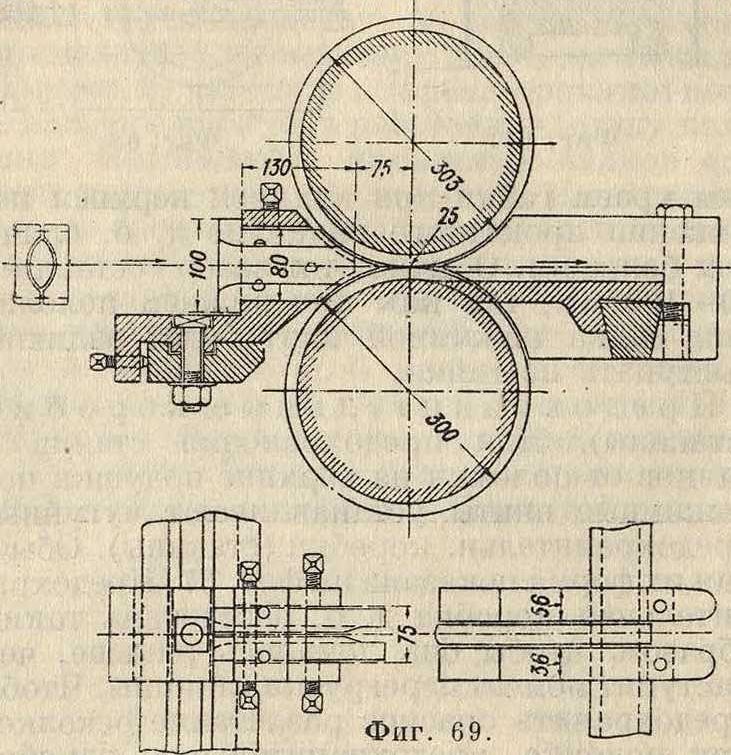

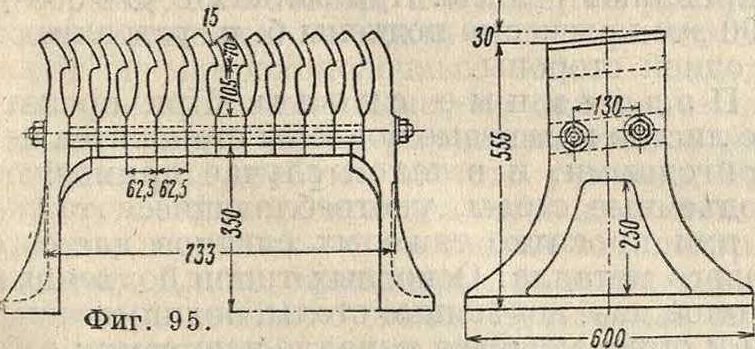

[Проводки. Одна настройка вв еще не гарантирует правильной прокатки. Необходимо обеспечить правильный вход прокатываемой полосы в ручей (прием ручья) и правильный выход. При прокатке крупных болванок, броневых плит или толстых листов на стане дуо не требуется никаких специальных направляющих устройств для ввода металла в валки. Во всех же,[остальных случаях применяют проводки, то есть направляющие приспособления, подводящие к ручью или к валку и отводящие от него прокатываемую полосу. Проводки очень разнообразны по конструкции и делятся на вводные и выводные. Укрепляются проводки на опорных брусьях, которые обыкновенно имеют прямоугольное сечение. Опорные брусья укрепляются в пазах станины посредством клиньев и идут от одной станины к другой. Иногда проводки вставляют в закрытые с четырех сторон обоймы, которые носят название коробок (фигура 69). Коробки для установки в них проводок при

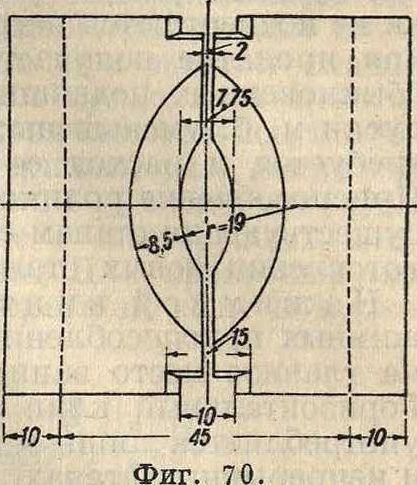

меняются для полос квадратного, круглого, ромбического, стрельчатого и овального сечений во избежание поворачивания полосы в ручье. В виду того, что проводки должны подходить к буртам (гребням) вв вплотную, концы их очерчиваются по радиусам вв, находящихся сверху и снизу проводок. Для более сложных профилей проводки иногда отливаются заодно с опорными брусьями для всего ряда ручьев и образуют скамейку с проми. Проводки при сортовых станах направляют полосу в ручей и облегчают работу вальцовщику, к-рому при тяжелой болванке бывает трудно сразу задать болванку прямо в ручей. С другой стороны, про предохраняет от опасных случаев попадания прокатываемой болванки между буртами вв. Такие случаи большей частью оканчиваются поломкою вв. При прокатке круглого железа или проволоки обычно чередуются квадраты и овалы. В то время как квадрат задается в ручей плашмя, овал необходимо задавать на ребро. Овал, поставленный на ребро, естественно стремится повернуться и лечь плашмя. Чтобы поддерживать овал в вер тикальном положении, употребляют длинные проводки, называемые иногда линейками (фигура 69 и 70). Отливаются они обычно из закаленного чугуна и состоят из двух половин с канавкой, соответствующей различным сечениям овала. Овал задается. в проводку вручную.

Зев проводки должен иметь не слишком глубокое и не слишком большое уширение, чтобы в него не мог попадать клюв клещей, увлекаемый прокатываемой полосой.

Внутреннее сечение проводки должен быть лишь немного больше сечения овала, к-рое в проводке должно занимать вертикальное положение. Коробку, в которую вставляют проводки, делают из литой стали или бронзы. Бронза, хотя она и дороже, имеет то преимущество, что установочные винты в ней не ржавеют и не заедаются. Все винты следует делать с квадратной головкой для одинаковой ширины ключа и просверливать в головках небольшие отверстия, чтобы и без ключа, вставив штифт, можно было быстро отвинтить винты. Коробки удобнее всего укреплять на опорном брусе без прореза, так как тогда можно быстрее и удобнее отодвигать и продвигать коробки, наклонять их, подкладывать прокладки и прочие Прикрепление коробок к брусьям посредством клиньев менее удобно, чем посредством болтов. Отверстия для болтов должен быть продолговатыми в направлении, перпендикулярном к валкам.

Выводи ы е проводки. При одинаковых диаметрах вв прокатываемая полоса должна выходить из ручья по прямому направлению, не стремясь ни вверх ни вниз.

При различных же диаметрах вв прокатываемая полоса по выходе из ручья будет загибаться к тому валку, ди-

2

Фигура 71. Фигура 72.

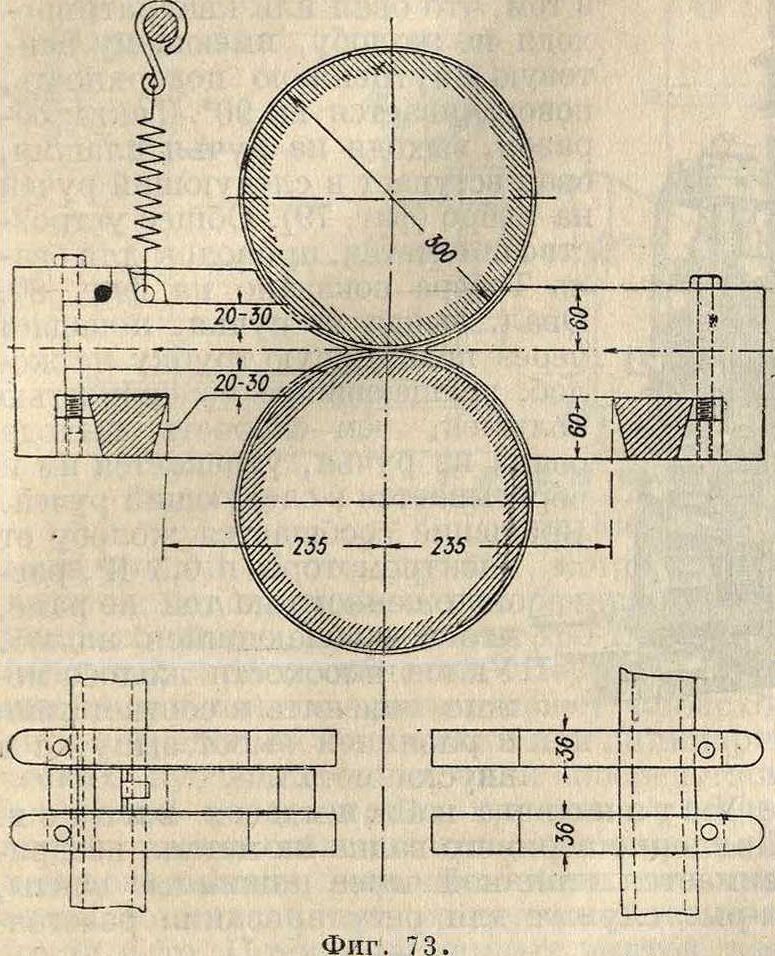

аметр которого меньше (фигура 71). Полоса, загибаясь к валку, может обмотаться вокруг него, в результате чего получится оковка валка, что может привести к поломке валка, а иногда и станины. Чтобы наперед знать, на какой валок будет стремиться навиваться полоса, один из вв заранее делают несколько большего диаметра. Для предотвращения же навивания полосы на валок устанавливают особые плоские выводные проводки, которые носят название н о-жей. Изготовляют ножи из кованой стали и прикрепляют к опорным брускам. На

фигура 72 представлены в разрезе валки, где а изображает вводные проводки, б—опорные брусья и в—выводные проводки (ножи). Ножи, предотвращающие навивание на верхний валок, прижимаются к валу противовесами, а иногда пружинами (фигура 73). Иногда ножи вырезываются из листового

железа для всего валка или отливаются целой серией и носят название проводко-вой, или приемной доски (фигура 74). Подвижные ножи прикрепляют или к валику, специально укрепленному в верхней части станины, или к болту, стягивающему обе станины.

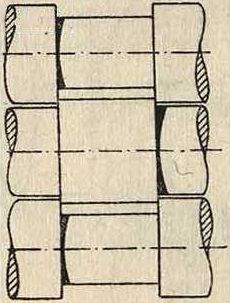

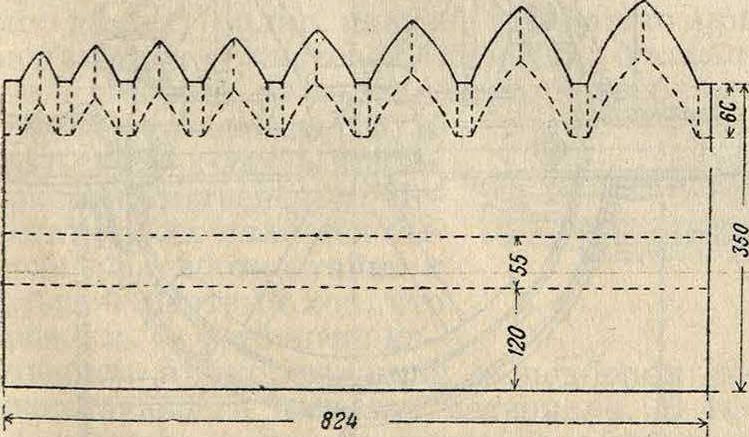

Оковка валка может происходить и по другой причине. Трение прокатываемого металла о боковые стенки ручья и защемление его буртами (гребнями) ручья также могут вызвать оковку валка. Боковые стенки ручья должны иметь уклон, как изображено на фигуре 75. Если этого уклона не будет и стенки ручья будут прямыми, то есть ручей будет врезан под прямым углом к оси валка, то чтобы задать полосу в валки, надо

Фигура 74.

точно направить ее в ручей. При малейшей ошибке полоса пойдет на бурт (гребень), т. к. «прием» ручья имеет точную ширину полосы. Напротив, в валках с наклонными стенками прием ручья шире дна ручья и шире полосы, поэтому подача полосы облегчается. Неправильно или небрежно задан ная полоса сама собой центрируется буртами (гребнями) вв и попадает точно на нужное место. Благодаря этому маниции при задаче полосы облегчаются и время их значительно сокращается. Иногда конец полосы, выходящей из вв, делается шире ручья, его выпустившего; получается полоса с «рыбьими хвостами». Задать такую полосу в валки с прямыми стенками представляет большие трудности, ибо можно задать на бурты. В ручье с наклонными стенками ручей раскрывается, делается шире, и прокатываемая полоса сама собой выходит из ручья, так как связь между поверхностью бурта и полосы сама собой нарушается. В ручьях же с прямыми стенками стенки бурта продолжают крепко держать полосу даже и тогда, когда она уже вышла из вв, что может создать оковку валка.

Автоматические проводки. Аппараты, подающие полосу из одного ручья в другой ручей одной и той же клети, называются автоматическими проми в отличие от автоматических аппаратов, подающих полосу из одной клети в другую.

— Автоматические аппараты имеют вид, показанный на фигуре 76а. Полоса после

| _I | ||

| f -i г | ||

| ί | ||

| 5 ii i |

Фигура 75.

Фигура 76а.

Фигура 766.

выхода из квадратного или овального ручья направляется выводной проводкой в аппарат и автоматически попадает в овальный или квадратный ручей соседней клети. Ав-томатич. подача полосы в ручей совершает

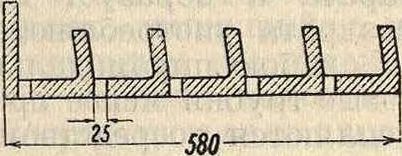

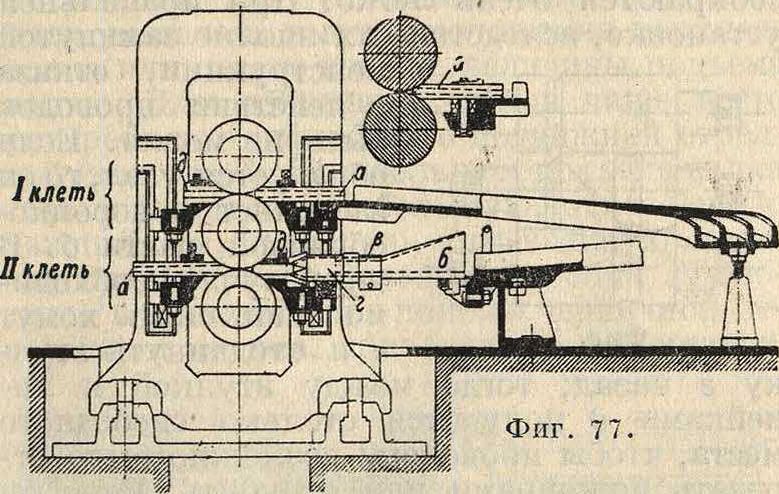

ся обычно из верхней пары вв одной клети в нижнюю пару соседней клети. Ручная же подача совершается, наоборот, из нижнего ручья в верхний, так как при выпрямленном положении туловища вальцовщика ему легче сделать подачу овала в ручей. Автоматич. аппараты, когда они располагаются рядом два и более (до 6), отливаются из чугуна (фигура 766). Аппараты для квадрата д.б. сконструированы так. обр., чтобы полосы всегда шли по их дну и чтобы падение и подъем составляли плавную винтовую линию. На дне дедают отверстия размерами 25x250 миллиметров для удаления окалины. Конец

аппарата, примыкающий к выходу, опирается или на тот же опорный брусок,что и проводки (фигура 77), или же на особую подставку, установленную на фундаментных плитах между станинами. Точность установки автоматич. аппарата достигается путем прокладок по концам их и регулировкой домкрата, находящегося на середине аппарата. Когда

Фигура 78.

квадрат захвачен валками, то вскоре аппарат не может вместить всей поступающей полосы, и она перепрыгивает через край аппарата и образует петлю. Для выпуска квадрата употребляют чугунные трубки а со слабою пирамидальностью. Круглые газовые трубки менее практичны. Трубки укрепляются посредством установочного винта и коробки, которые прикрепляются к брусу посредством болта. Иногда укрепление трубки производят посредством хомута и клина, вбиваемого под хомут. Вводная (впускная) про служит дополнением к автоматическому аппарату. Все составные части такой проводки разбираются и собираются очень легко. При правильной установке, вследствие их вполне замкнутой конструкции, отказа в действии проводок быть не может. Если образуется узел, то он застрянет в воронкообразной части б. В этом случае необходимо лишь снять хомут в и отодвинуть втулку г назад; тогда между втулкой и линейками д получится столько свободного места, чтобы проволоку возможно было отрезать ножницами или отрубить. Размеры воронки б выбирают такими, чтобы наибольший прокатываемый квадрат мог свободно пройти на ребро. Размеры же линеек д выбираются для каждого квадрата отдельно на 2—3 миллиметров больше. Коробки для квадратов отливают по той же модели, как и для овала. Долгое время овал задавался вручную, но в 1910 году Шепф изобрел автоматич. проводку для черновой линии, а То-бер для чистовой. В то время как автоматич. проводки Шепфа получили самое широкое распространение не только в мелкосортных и проволочных, но и в среднесортных станах, автоматич. проводки Тобера

Фигура 7У.

из-за сложности конструкции распростра-нения не получили. На фигуре 78 представлен автоматич. аппарат Шепфа в применении к трио-клети для автоматич. передачи овала от одной клети к другой. Для укрепления проводок необходима специальная клеть.

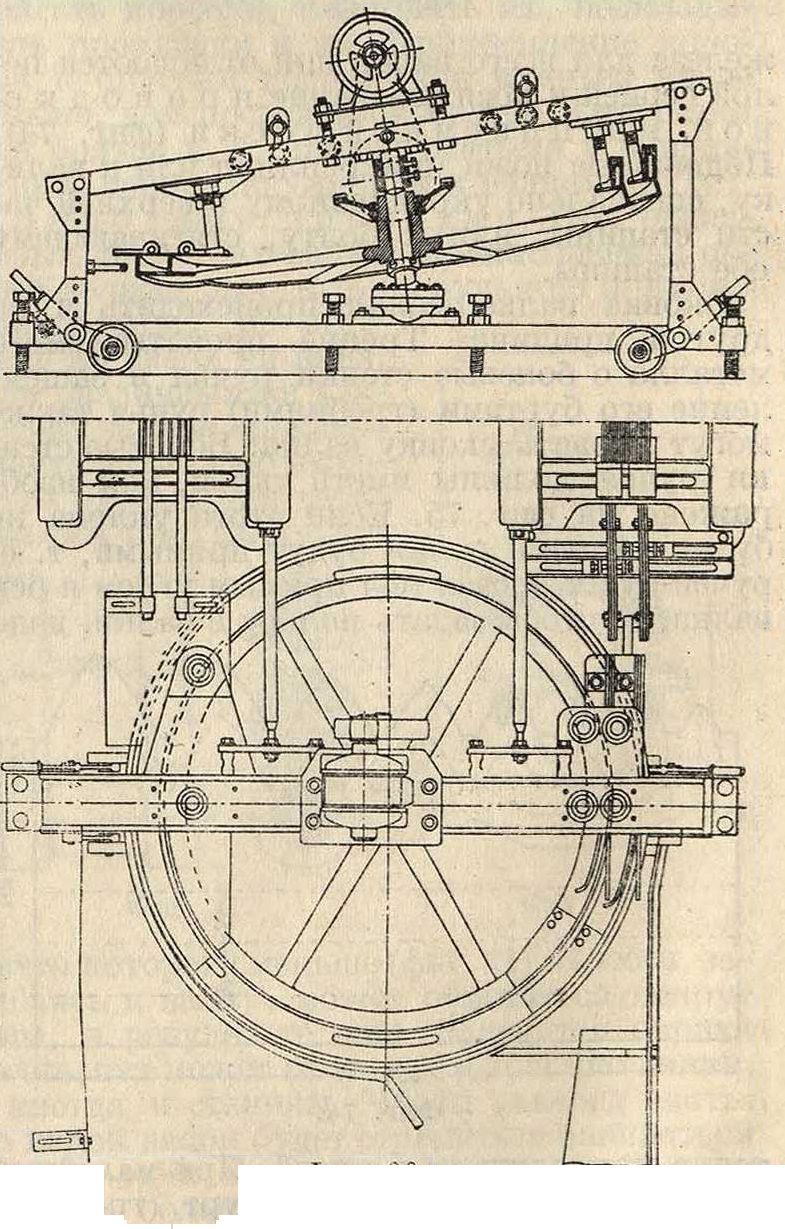

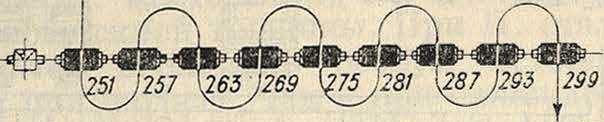

Главная идея Шепфа выражается в том, что овал или квадрат, проходя по жолобу, имеющему винтовую внутреннюю поверхность, поворачивается на 90°. Таким образом, выходя из ручья плашмя, овал вступает в следующий ручей на ребро (фигура 79). Общее устройство автоматич. проводок для овала Тобера показано на фигуре 80. Овал, выйдя из ручья, попадает через подводящую трубку на жо-лоб, вращающийся со скоростью большей, чем скорость выхода овала из ручья, увлекается им и вбрасывается в следующий ручей. Вращение сообщается жолобу от электромотора в 0,5 ГР, расположенного на той же раме, что и вращающийся жолоб. Уклон плоскости жолоба можно изменять в соответствии с разницей высот выпуска и впуска металла.

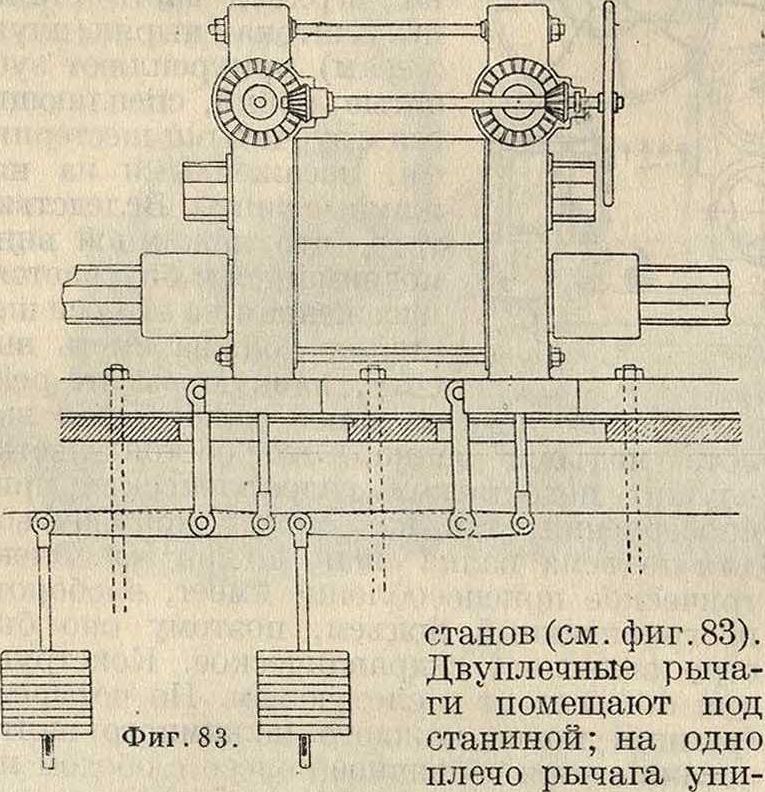

Установка нажимных винтов. Давление верхнего валка на металл воспринимается станиной через нажимные винты, которые служат для регулирования расстоя ния между валками. Регулирование установки вв производится вручную или же механически (гидравлич. либо электрич. путем). В станах, работающих во время самой прокатки без изменения расстояния между валками, установка нажимных винтов производится ручным способом и для каждой станины отдельно. Простейшим прибором для поворачивания нажимных винтов является обыкновенный съемный ключ с закрытой головкой и с загнутой вверх или

Фигура 81.

вниз ручкой. В тех случаях, когда производится одновременное поворачивание нажимных винтов, употребляют три типа установочных приспособлений. Передача вращения нажимным винтам может происходить посредством конических или цилиндрических зубчатых колес или посредством червячной передачи. Все три типа установочных приспособлений применяют при ручном пользовании лишь при станах для прокатки тонких листов: кровельного железа, жести и др. Помимо нажимных винтов, как уже говорилось выше, для перемещения верхнего валка во время прокатки применяют иногда еще клиновой нажим. Главной частью клинового нажима является клин, который помещается между верхней частью станины и подушкой верхнего валка, имеющего уклон, соответствующий клину. Клин перемещается посредством винта с гайкой, помещаемой либо в боковой части станины (фигура 81) либо в самом клине. Для одновременного перемещения обоих клиновых нажимов применяют червячную или коническую передачу, как это видно на фигуре 81 и 83. Клиновой нажим представляет устройство лучше винта: работа штурвалыцика легче и удобнее. При прокатке жести, где требуется особая точность, употребляют станины с двумя нажимными винтами. Клиновой нажим держит валки плотно, что важно при окончательной чистовой прокатке. Указанные клиновые нажимы пока употребляют в СССР только на двух уральских з-дах—Алапаевском и Нытвенском. Недостатком их является быстрая разработка гайки и большой мертвый ход, что однако м. б. устранено изменением их конструкций и подбором соответствующего качества материала. В тех ^ке случаях, когда (например в обжимных или котельных станах) требуется быстрое вращение нажимных винтов после каждого пропуска, применяют двигатели в виде паровой машины, что теперь встречается редко, а б.ч. электромотор или гидравлич. цилиндры.

В случае применения механических приспособлений кроме перечисленных трех типов установочн. приспособлений, применяе мых при ручной установке нажимных винтов, употребляют еще четвертый тип передачи: зубчатую рейку и шестерни, надетые на нажимные винты (фигура 82). Этот тип применяют гл. обр. при гидравлич. цилиндрах. Гидравлич. приспособление для установки вв состоит из двух расположенных друг против друга гидравлич. цилиндров, укрепленных на верхней части станины. К штокам нырял(плунжерам) прикрепляют зубчатые рейки, сцепляющиеся с зубчатыми шестернями, насаженными на нажимные винты. Вследствие того, что нажимной винт поднимается и опускается, насаженная на его оси шестерня должна иметь высоту, равную высоте рейки плюс наибольшая высота подъема валка. Это обстоятельство служит недостатком гидравлических приспособлений, так как может применяться для подъема валка лишь до 250 миллиметров. Электрическое приспособление имеет, наоборот, неограниченный подъем, поэтому оно быстро вытесняет гидравлическое. Конструкция его состоит в следующем. На четырехгранный конец каждого нажимного винта насаживается червячное колесо с ободом из фосфористой бронзы. С этим колесом сцепляется стальной червяк, движущийся на шариках. Здесь этот механизм заключен в масляную ванну. Оба червяка нажимных винтов соединяются посредством вала с муфтами, с мотором же соединяются посредством дисковой муфты, которая одновременно служит частью ленточного тормоза. При постоянном токе тормозным замыкателем служат электромагниты, а при переменном токе ставится особый тормозной мотор.

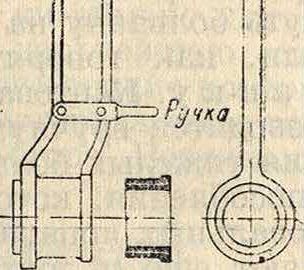

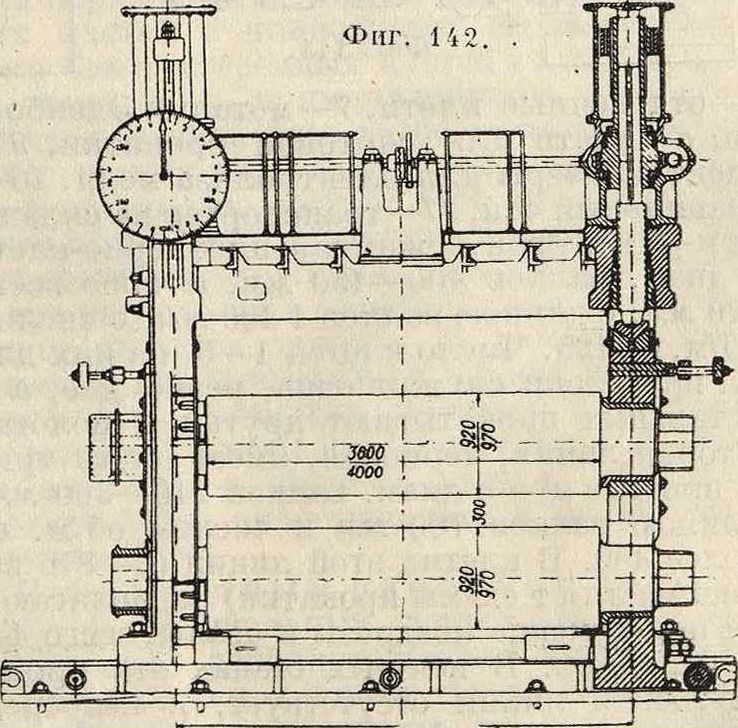

Необходимую принадлежность всякого устройства для установки вв, составляет указатель высоты положения верхнего валка“ или, иначе говоря, величины подъема валка. Для обжимных станов чаще всего употребляют циферблат с подвижной стрелкой (вкл. л., 3). При большом подъеме валка ставят две стрелки: большую, отмечающую каждый миллиметров, и малую, отмечающую лишь каждые 100 миллиметров. Большая стрелка приводится в движение при помощи червячной передачи от валика, приводящего в движение

Фигура 82.

нажимные винты. Валик, действующий на оба нажимных винта, должен всегда иметь муфту, допускающую независимую установку каждого нажимного винта.

Уравновешивание и подъем вв. Для изменения расстояния между валками при помощи нажимных винтов“ необходимо, чтобы верхний валок при подъеме нажимного винта поднимался и прижимался к винту. Достигается это тем, что к подушкам верхнего валка прилагаются усилия, которые действуют вверх и с избытком уравновешивают вес валка и вес подушек. Уравновешивание верхнего валка аналогично рассмотренному выше уравновешиванию соединительных вв и совершается двумя способами: посредством противовесов и посредством гидравлич. цилиндров. Уравновешивание противовесами употребляют б. ч. при средней величине подъема верхнего валка и при этом у небольших