> Техника, страница 74 > Просевание

> Техника, страница 74 > Просевание

Просевание

Просевание заключается в том, что смесь продуктов помола, состоящая из частиц разной величины, движется по поверхности си-тяной ткани; причем частицы, по размеру меньшие, чем отверстия (или ячеи) ткани, проходят через таковые, то есть просеваются и называются проходом сита; все частицы, размером большие ситяных отверстий или не успевшие пройти через сито, уходяг поверх такового и называются сходом. Цель П.—необходимость отделить из продуктов помола готовую муку, а также—что-крайне важно для дальнейшего помола в одной машине однородной по величине массы—тщательно рассортировать по величине промежуточные продукты перемола, каковыми являются (смотрите Помолы) дунсты, крупки, передиры, драная крупа. Средством П. служат ткани, образующие по всей своей, поверхности равные отверстия; эти ткани называются ситами. Сита изготовляются для различных целей просевания из разных, материалов при разной величине отверстий, или номеров. За исключением мучных шелковых сит, номер сит соответствует числу отверстий в одном дюйме. Сита изготовляются из следующих материалов. Железные, особо плотные — для сортировки зерна по величине и отсева от него· пыли, изготовляются от номера 3,5 (число-ниток на 1"=26 миллиметров) с0 проволоки 2,0 миллиметров-до № 40 0 проволоки 0,31 миллиметров, с чистым размером отверстий от 5,428 миллиметров до 0,340 миллиметров. Железные, плотные —для сортировки пыли в обоечном отделении и других целей, изготовляются от № 3,5 с 0 проволоки в 1,6 миллиметров, с чистым размером отверстия в 5,828 миллиметров до № 40, с 0 проволоки 0,26· миллиметров и чистым размером отверстия 0,390 миллиметров. Железные, лужены е—для получения: 1) драной крупы (размером 1,3 миллиметров и более> сходом с №№ 14 и 16, 2) передира (0,8— 1,3 миллиметров) сходом с Х°№ 20—24 и 3) крупной крупки (0,5—0,8 миллиметров) сходрм с № 36—изготовляются от № 6,0проволоки 0,7 миллиметров, с чистым отверстием 3,633 миллиметров, до Х° 85„0" проволоки 0,14 миллиметров и размером отверстия 0,166 миллиметров. Фосфористобронзовые сита имеются от № 28,0проволоки 0,2 миллиметров, отверстием; 0,709 миллиметров, до № 145,0 проволоки 0,06 миллиметров, отверстием 0,118 миллиметров. Медные сита не рекомендуются в мукомольном производстве, т. к. образуют с влагой продукта т. н. медную зелень, весьма ядовитую и опасную-для здоровья. Бронзовые сита этого недостатка не имеют, но на мучных ситах благодаря осаждаемой на них влаге образуется клейстер, закрывающий отверстия. Лучшими ситами благодаря их прочности и малой гигроскопичности являются шелковые, изготовляемые из белого или желтого· шелка-сырца. Крупочные сита и редкие мучные изготовляются газового плетения, образуемого двойными нитями основы; одна. нить приходится над нитью утка, а другая— под утком; в промежутках между нитями утка указанные нити основы перекрещиваются. Благодаря такому переплетению нити основы зажимают уточные и не поддаются сдвиганию вдоль утка; уточные вовсе не могут сдвигаться между перекрестами нитей основы, что служит гарантией постоянства размеров ячей ткани. Крупочные сита изготовляются от № 16 до 72 (на 1"), мучные от № 0000 (7 ниток на 1 см) до № 20 (68 на 1 см). Мучные шелковые сита №№ IX—XII размером отверстий 0,150— 0,118 миллиметров или соответствующие им бронзовые Ш 105—145 (на 1”) служат для получения муки проходом и дунста сходом. Редкие номера мучных сит №№ V—VIII размером отверстий 0,245—0,168 миллиметров дают проходом крупичатую муку или дунет, а сходом—мелкую крупку. Этим ситам соответствуют бронзовые К”№ 65—95 (на 1"). Крученые крупочные сита или бронзовые №№ 16—24 дают сходом передир и проходом крупную крупку; N«№ 24—36 дают сходом крупную крупку и проходом среднюю; №№ 36—48 дают сходом среднюю и проходом мелкую крупку; № 60 дает сходом мелкую крупку и проходом дунет.

Схем ы“П. зависят как от задания сортировки продуктов дранья, или размольных систем, причем имеются разные вариации применения сит для П. сходом и проходом, так и от самого характера просевных машин: применяются ли сита, натянутые на шестигранные призмы и круглые цилиндры (шестигранные бураты или круглые бураты и центробежные бураты), вращающиеся вокруг своей оси, или же плоские сита с поступательно-вращательным движением (вокруг оси, перпендикулярной к плоскости сита)—р ассевы. При задании получения сходом однообразного продукта нужно поставить номер ткани с клеткой, близкой по величине заданному размеру части схода; вся остальная масса более мелких частиц провалится через сито. Т. к. при редком сите крепость ткани будет соответствовать наиболее крупным частицам смеси, то сито будет по прочности в благоприятных условиях. При обратном задании— из всей смеси выделить раньше муку проходом — пришлось бы поставить мучное сито с отверстиями соответственно мельчайшим частицам смеси — муке. Понятно, что такое сито по крепости соответствует мелким частям смеси и будет страдать от пропуска поверх себя крупной, а потому и грубой примеси сходом. При разделении всей смеси на составные части первым методом— сходами—требуется выделить самым крупным ситом первый сход, проход пустить на второе сито и сходом получить следующий

Приемное сито

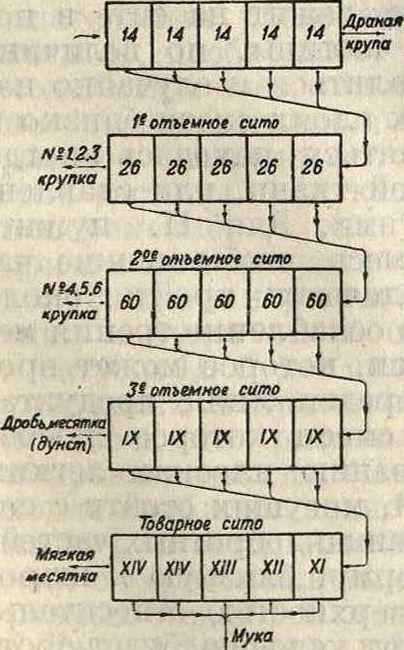

Фигура 1.

по величине продукт, и т.д. При пользовании буратами этот метод очень громоздок, так как бураты, расположенные в несколько этажей, занимают 2—3 этажа здания мельницы (фигура 1). На фигуре 1 приведена драная схема на буратах, представляющая комбинацию обоих методов с преобладанием первого, так как первые четыре бурата работают сходами и только пятый бурат—проходом (мука). Применение второго метода (проходом) для всей смеси без опасности износа сит возможно только при простом разовом помоле, когда зерно в 1 проход почти полностью перемалывается на муку с содержанием небольшого количества оболочек в виде мелких мягких отрубей.

Как в этой схеме (фигура 2.), так и в 5-м бурате предыдущей схемы (фигура 1), для полу-

| X | X | XII | V-VI | 0-1 |

| 1 | _1 | I | ||

| * Мука | Мебятко | Хруп | ||

| Фигура 2. | ||||

Мелкие отруби чения однородной по крупноте муки мучные сита расположены, начиная от редких номеров, с постепенным сгущением. Это вызывается свойством процесса П. смеси, заключающей муку, причем получаемая с данного номера сита мука тем более тонкая и мягкая, чем больше в смеси преобладание муки; то есть при установке на всех полотнах одного номера мучных сит, примерно в последнем случае № XI, мы получили бы с 1-го полотна слишком мягкую и чистую, со 2-го полотна среднюю, подходящую к заданию, а с 3-го—низкую и загрязненную муку. Рассматривая в целом П. по второму методу (фигура 2), мы видим отбор продукта в начале процесса на густых ситах (мука), далее месятку на более редких и крупы на еще более редких ситах. Таким образом при первом методе мы видим расположение сит от более редких к густым, при втором методе—от более густых к более редким, с обратным лишь расположением мучных сит—от редких к густым—в самой группе густых, то есть мучных сит. При пользовании рассевами схема, указанная на фигуре 1, м. б. осуществлена в одной машине, пользуясь этажным расположением сит в них.

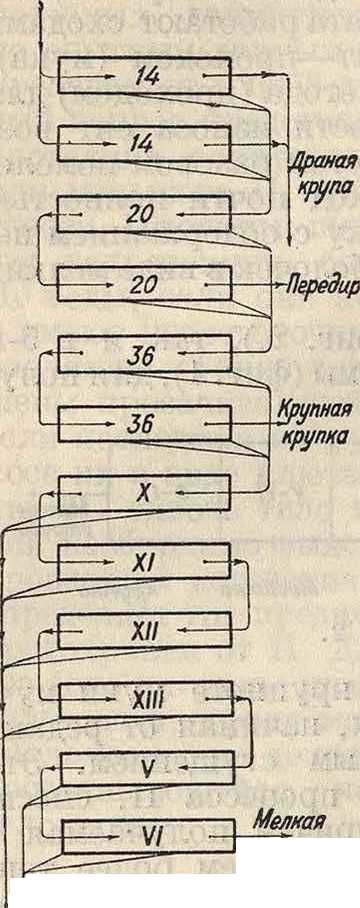

На фигуре 3 показана схема сит и ход продукта в 12-ситном рассеве по схеме для первых драных систем. Верхние 2 ситовые рамки с проволочными ситами К» 14 на 1" дают сходом драную крупу, идущую на следующее дранье на вальцовый станок. Проход этих сит идет последовательно на 3-ю и 4-ю рамки тоже с лужеными железными ситами №№ 20, 20, дающие сходом передир. Проход 3-го и 4-го сит поступает последовательно на 5-е и 6-е сито с №№ 36, 36 (луженые). Сходом получается крупная крупка. Проход 5-го и 6-го сита поступает на 7-е сито, мучное (шелковое или бронзовое) и с него последовательно на 8-е, 9-е и 10-е мучные сита. Проходом получается с этих сит мука. Сход с № XIII (10-я рамка) поступает последовательно на 11-е и 12-е дун-стовые сита (Х»№ V и VI). Проходом получается _ дунет исходом—мелкая крупка.

Фигура 4 в более упрощенном изображении, как это принято на схемах помола, показывает схему рассева для последних драных систем. Для лучшего отсева драной крупы от мучнистых и мелких примесей сход 1-го и 2-го сит контролируется на 3-м сите, дающем в сходе драную крупу. Проход первых трех сит поступает последовательно на 4-е п 5-е сита (№№ 36, 36) и сходом получается серая крупка. Проход 4-го и 5-го сит

крупа крупка

--20-Ь--

----36----

Серые -А КРУПНЫ краски

Дунет

Мука

Муке ьз

-XII-

ьЗ

ЬЗ

-ДО-

Фигура 3.

Дунет

Фигура 4.

поступает на 6-е мучное сито N°×и с него последовательно по 7-му, 8-му, 9-му и 10-му мучным ситам, с которых проходом получается мука. С 10-го сита сход поступает последовательно на 11-е и 12-е сита №N° VI иУИ, дающие проходом дунет и сходом крупки.

Фигура 5 изображает схему размольную. Нумерация сит поставлена применительно к получению крупичатой муки от размола чистых крупок. Верхний сход с 1-го и 2-го сит дает крупку, идущую после очистки на гн

| -------80 _ _ _ | ||

| Г | ---X---- | |

| ---XJ - | ||

| - | - - IV - — | |

| - | _ - у- _ π | |

| - W- - --- | ||

| - | - - - | |

шд сход

АУ™”

мука крупчатка

Фигура 5.

| -V/H- - - | |||

| чх--~ | |||

| 7 | -- | -IX- | |

| - | Г"_ | - х — - | |

| - | - | - | -60--- |

| -- | -V7//- — | ||

| -- | - | IX --- | |

| -IX | |||

| —×— - | |||

| г- | -х--~ | ||

| - | 1 | -X- - - | |

2оямука схоу сход

1аямукс Фигура 6.

вейке на дальнейший помол на высокосортную муку, крупичатую или мягкую. Проход с 1-го и 2-го сита поступает на 3-е и с него последовательно сходом через остальные сита, кончая последним—12-м. Проход верхних 4 мучных сит (X, XI, XI и XII)

дает мягкую муку 1 сорта. Проход следующих четырех сит (IV, V, V и VI) дает крупичатую муку. Проход 11-го и 12-го сит через №№ IVh IV дает дунет, нижний сход— мелкую крупку.

На современных автоматич. мельницах, во избежание получения нестандартной муки по случаю всегда возможных прорывов или протирания сит, мука однородных сортов направляется на вторичный просев на контрольные системы. По свойству техно-логич. процесса П., смесь, богатая содержанием муки и поступающая на сито достаточным слоем, дает тонкую и чистую муку при П. даже через очень редкие сита. Это позволяет при контроле отбить даже из муки, просеянной через целое (исправное) сито, серые отрубистые примеси. В виду больших количеств муки, поступающих на контрольные рассевы, обычно ход продукта по мучным ситам идет не длинным путем последовательно через все сита, а параллельными двумя ходами. Это изображено на контрольном рассеве фигура 6. Продукт поступает параллельно на 1-е и 6-е сита (№№ 60, 60). Проход 1-го сита идет последовательно по мучным ситам 2-му, 3-му, 4-му и 5-му (N°N° VIII, IX, IX и X), проход 6-го сита идет параллельно последовательно по 7-mv, 8-му, 9-му и 10-му ситам (№№ VIII, IX, IX и X). Затем сход 5-го и 10-го сита, так как после обильного отсева на них должно остаться меньше продукта, соединяются и поступают последовательно на 11-е и 12-е мучные сита (N°№ X, X). Проход всех 10

мучных сит даёт окончательныйто-вар—муку. Сход с верхнего метал-лическ. сита дает только посторонние примеси. Цель его предохранить мучные сита от порчи случайнымигвоздямиипр. Сход с нижнего сита дает дунет, идущий на перемол.

В заключение рассмотрим необходимые условия для благоприятного П. продукта. П. вовсе не может произойти, когда смесь, подлежащая просеву, лежит на сите в покое. Даже мелкие частицы, по величине своей могущие провалиться и случайно находящиеся в нижних слоях смеси близко к ситу, могут не просеяться, находясь иногда против нитей ситяной ткани, или сдавленные соседними частями. Для П. нужно:

1) перемешивание смеси, чтобы мелкие частицы могли периодически пройти около поверхности сита; 2) ослабление трения между частицами смеси, которое может произойти во время передвижения продукта;

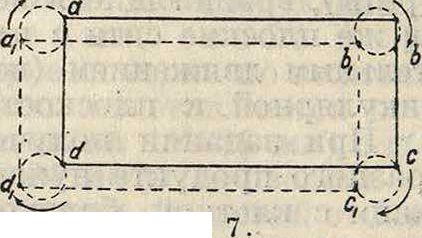

3) такое движение смеси которое способствовало бы всплыванию плоских легких отрубянистых частей, могущих отойти с сита сходом, и погружению добротных частей, обычно имеющих форму, близкую к шаровидной, с малой поверхностью относительно к их весу. Такому условию будет соответствовать работа плоского сита с круговым поступательным движением (при к-ром все точки рассева описывают параллельные круги, равные по диаметру эксцентриситету его движения, фигура 7). Частица т (фигура 8) в смеси продукта находится под влиянием

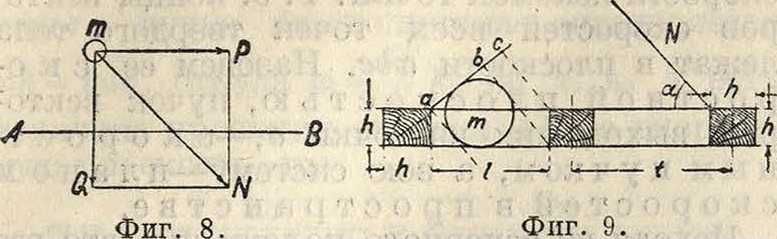

Фиг. горизонтальной силы Р, возникающей от движения рассева, и силы веса Q. П. проходит под действием равнодействующей N. На фигуре 9 показана в увеличенном виде

ткань сита; h—толщина нити, ί^-размер отверстия, t—шаг отверстий ткани, а—угол равнодействующей N к горизонту. Из фигуры видно, что при изображенном уклоне N через сито может свободно пройти частица т, равная по диаметру ab.

аЬ=ас - bс=I sin а - h cos а. (1)

Номер ткани №=~ ; вставляя t=h + I, получим откуда

l=~~h- (2)

Вставляя полученное выражение I в ур-ие (1), получим:

ab=- h (sin α+cos а).

Для выгоднейшего П. нужно, чтобы равнодействующая была перпендикулярна к ситу, тогда при а=90°, sin а=1, cos а=0 и ab=д,. — h, т. e. аЬ=1, или полному размеру отверстия. Для того чтобы равнодействующая была перпендикулярна к ситу, Р должен быть равно нулю, что невыполнимо. Поэтому можно только стремиться к наименьшей величине Р. Такое положение устанавливается при наименьших оборотах рассева, только обеспечивающих необходимую для заданной производительности Скорость передвижения продукта по ситу. Лишняя скорость передвижения уменьшает угол а и ухудшает севкость сита. Надо прибегать к более редким №№ сит, что связано с менее тщательным разделением смеси. Для ров-ноты П. необходимо, чтобы таковое происходило при постоянном угле а; это возможно при горизонтальном сите. При движении рассева согласно фигура 7 и при наклонном сите частицы продукта будут передвигаться попеременно, то вниз по ситу, то в гору, причем при движении по ситу вверх N будет близко к нормали сита, а при движении вниз N будет иметь очень острый угол а к ситу, и П. будет сильно разниться в этих указанных направлениях; поэтому следует предпочитать рассевы с горизонтальным направлением сит. (Движение в них происходит приблизительно вверх на 25% и вниз на 25%, а остальные 50 %—в условиях, равных с горизонтальным ситом. В общем три разных степени П.)

Лит.: Афанасьев II. А., Мукомольные мельницы, СПБ, 1893; 3 в о р ы к и н К. А., Курс по мукомольному производству, Харьков, 1894; К о з ь-м и н П. А., Мукомольно-крупяное производство, 4 изд., М., 1926; Гирш сон В. Я., Введение в теорию основных мельничных механизмов, Одесса, 1931; Полетаев С. В., Метод расчета производительности сит, «Советское мукомолы“ и хлебопечение», 1930, 4 и 5. Л. Розенштейн.