> Техника, страница 74 > Прошивка

> Техника, страница 74 > Прошивка

Прошивка

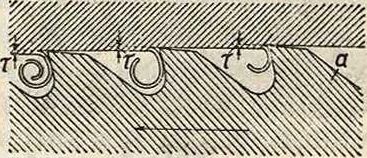

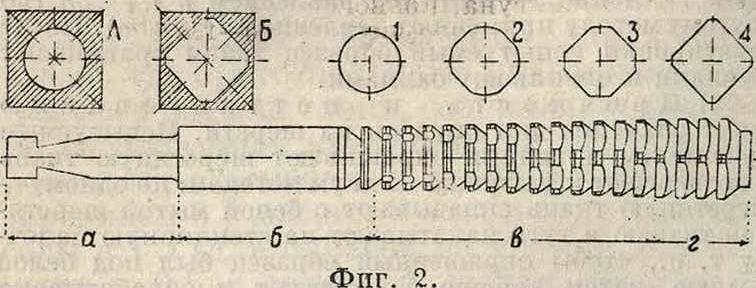

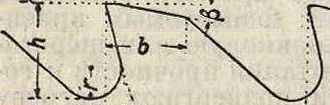

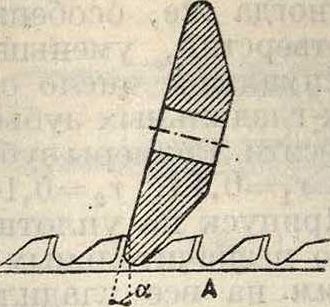

Прошивка, προ таек а, уширение· отверстий, метод обработки резанием при помощи многорезцового инструмента с прямолинейным рабочим движением. Самый инструмент также называется прошивкой, протаской или оправкой для уширения отверстий. Сущность работы П. состоит в следующем (фигура женный постепенно возвышающимися зубьями а, протягивается через предварительно обработанное отверстие, причем каждый зуб снимает стружку незначительной толщины τ, а в результате действия всех зубьев П. отверстие получает требуемую форму. На фигуре 2 изображена П. для выработки четырехугольного отверстия Б из круглого А. Для этого форма зубьев делается такой, как показано на сечениях 1—4, с тем, чтобы последние зубья придали отверстью его окончательную форму. П. разде-

1): инструмент, сиаб-

Фигура 1.

ляется на следующие части: 1) зажимная часть а, которая укрепляется в ползуне прошивочного станка, 2) вводная или проверочная часть б, которая должна легко входить в уширяемое отверстие и служит

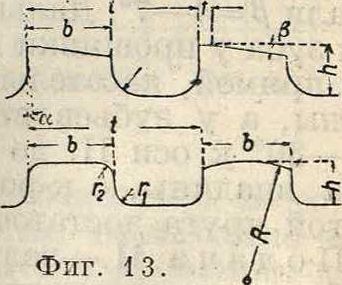

одновременно для насаживания на П. обрабатываемого предмета и для проверки размера первоначального отверстия (слишком малое отверстие может вызвать поломку прошивки вследствие перегрузки зубьев), 3) рабочая или конусная часть в, снабженная режущими зубьями, и 4) к а л и-бровочная или цилиндрическая часть г, на которой все зубья делаются одинаковой высоты и формы, соответствующей окончательной форме отделанного отверстия; последняя часть П.снимает лишь очень тонкую стружку вроде шабера и т. о. отделы-вает вчистую отверстие. Характерными величинами для зубьев П. являются шаг (фигура 3), угол груди а, угол задней заточки β, ширина лезвия b, глубина зуба 6, ширина фаски и радиус внутреннего закругления г. Правильная работа П. возможна лишь при правильном выборе величин отдельных элементов зуба.

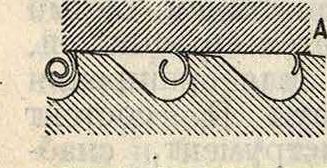

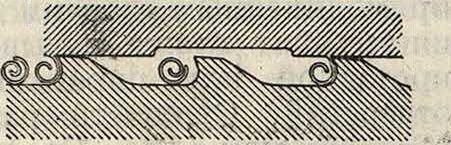

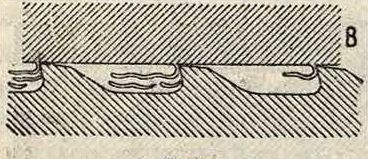

Шаг i (фигура 3) зависит от длины обрабатываемой поверхности и от рода обрабатываемого материала. П. работает в замкнутом отверстии и удаление образующейся стружки возможно лишь по окончании работы; поэтому в течение процесса обработки вся снимаемая одним зубом стружка должна свободно умещаться во впадине зуба. Объем, занимаемый стружкой, зависит гл. обр. от длины обрабатываемой поверхности, от числа перерывов в работе (каждая новая стружка образует особую спиральку) и от рода стружки, к-рую дает обрабатываемый материал—скручивающуюся или волнистую. Первый случай (фигура 4, А) требует б

-

Фигура 3.

наиболее глубокого, приблизительно равного подлине и глубине углубления зуба;во втором и третьем случаях (фигура 4, Б и В), наоборот, углубление должен быть развито главным образом в направлении длины. Из условия плавности работыжелательно,чтобы в отверстии находилось одновременно в работе не менее двух, в крайнем случае—одного зуба;, из условий достаточной смазки максимальное число одновременно работающих зубьев не должно превышать шести; лишь при смазке под давлением, подводимой к каждому от

Фигура 4.

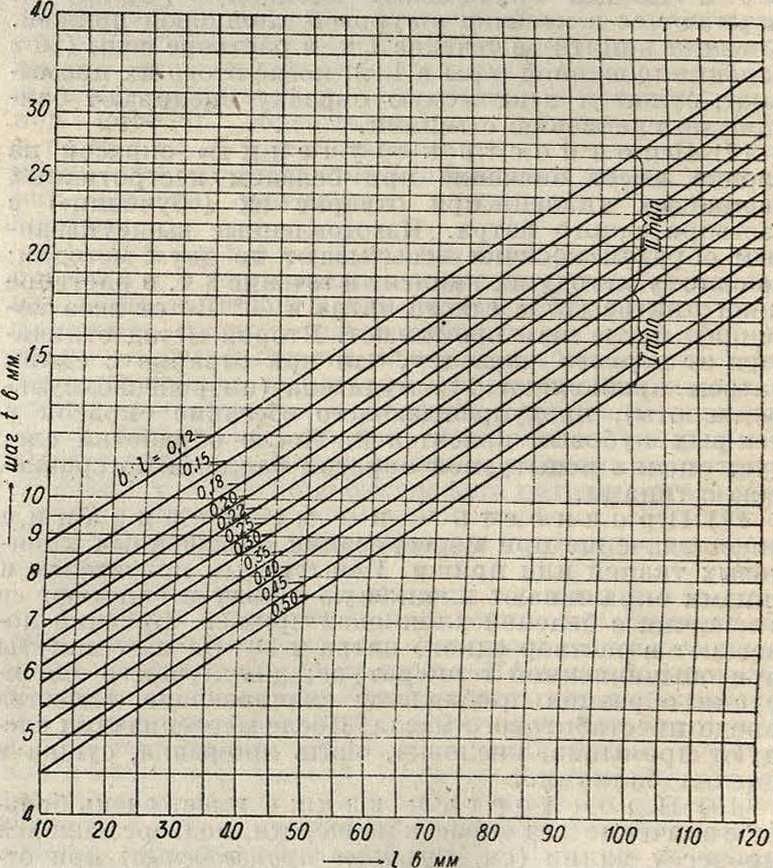

дельному зубу, это число м. б. повышено до восьми. Шаг П. можно вычислить, пользуясь следующими соображениями: пространство F1 для помещения стружки равно 6ι6( — δ), гДе fci«s0,7-y0,8—отношение площади впадины зуба и площади прямоугольника со сторонами /- b и h. Площадь, занимаемая стружкой F, в свою очередь равна F2=/с2т/, где к 2—коэф-т разрыхления материала в форме стружки, т — толщина стружки, приходящейся на один зуб, а I— длина обрабатываемого предмета. Из равенства^!=-F2 получаем, принимая для зубьев первого типа δ=* /, h=0,34-0,5/, fc,=0,7,

к2—3, т,мжс=0,15 миллиметров, ίχ=(1,4 — 1,8) ^//,где ί, и I даны в миллиметров; для зубьев второго типа при 6=0,2/, 6=0,124-0,25/, кх=0,8, 62=4, ттах—0,15 миллиметров получаем /2=(1,9 4-- 2,8) j/f, причем в обоих случаях меньшее значение коэф-та при корне соответствует большему значению глубины зуба; графически эта зависимость для зубьев обоих типов с отношениями h : ί =0,3; 0,35; 0,4; 0,45; 0,5 для первого типа и 0,12; 0,15; 0,18; 0,20; 0,22 и 0,25 для второго изображена на диаграмме фигура 5.

Фигура 5.

Когда требуетсяособая точность и чистота .обработанной поверхности, необходимо во избежание появления следов дрожания делать деление неравномерным, для чего достаточно изменять шаг последовательно на 0,2—0,5 миллиметров у трех-пяти последовательных зубьев и затем повторять эти деления по всей длине П.,

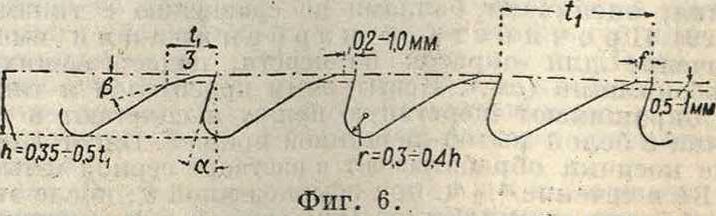

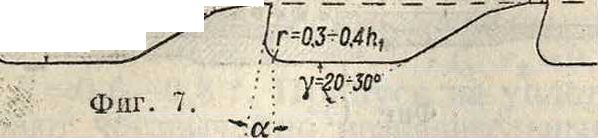

Глубина h зуба (фигура 3) у зубьев первого типа (фигура 6) обычно 6=0,354-0,5 /у, у

зубьев второго типа (фигура 7) h1 =0,124-0,25 /2. Надежным способом для правильного определения необходимых размеров глубины зуба и вообще впадины является снятие пробной стружки: для этого делают резец с острием, точно копирующим форму острия будущей П. (в круглых П.—длину дуги

hf№‘025m

—тг

. МЯЧОмм.

между двумя стружкоразбивателями) и строгают на шепинге тянущим резанием (фигура 8) кусок металла, по длине и материалу соответствующий в точности подлежащему обработке предмету. Размер и характер, получающейся стружки даст возможность безошибочно определить необходимые для обработки данного отверстия размеры углубления зубьев П. Радиус закругления впадины берется г=0,3-7-0,4 h. Угол груди а зависит от материала; значения его: для брон

Фигура 8.

| 1 1 | t- |

| - | IJ |

№

""ΗΞΓ

Г

ТУ

"1

зы, медного литья, дельта-металла 2— 4°, для чугуна, ковкого чугуна,стального литья 0—4°, для алюминия и легких сплавов

4—7°, для твердой стали, никелевой и инструментальной сталей 13—15°, для мягкой стали, сварочного и литого железа 15—17°. Фаска имеет назначением: 1) служить.направляющей для зуба и 2) ослабить износ (уменьшение размеров) П., зубья которой точатся по их лобовой поверхности (поверхности груди). Ширина фаски зависит от величины шага и м. б. взята в следующих пределах:

Шаг t, миллиметров.

Ширина фаски /, миллиметров

<6 6—10 0,2 0,3

10—18 18—30 30—50 0,5 0,8 1,0

Ширина лезвия b делается у зубьев первого типа b=| t, а у зубьев второго типа 6=0,8 —

1,0 h; угол задней заточки делают для литого металла (чугун, бронза, медное и стальное литье) β=3—4°; для железа и литой стали /?=4—7°. Дальнейшее очертание спинки зуба у прошивки первого типа делаются по прямой, касательной к окружности впадины, а у зубьев второго типа под углом 20—30° к оси П. до пересечения с прямой дна впадины, с которой спинка соединяется дугой круга достаточно большого радиуса.

Подача П.—величина, на к-рую один зуб выступает над предыдущим,—определяется из условия прочности П. в ее наиболее слабом месте (обычно у первого зуба) или из мощности имеющегося в распоряжении прошивочного станка. Сопротивление резанию Р в килограммах будет

P=q-k3-a1-nmasc,

где q—площадь стружки в миллиметров2, снимаемой одним зубом, птах—максимальное число зубьев П., работающих одновременно,

^Ίηαχ ™ у" 1

(берется лишь целая часть отношения ~, а дробная отбрасывается), fc3—коэф., равный 1,1—1,3, учитывающий влияние трения П.

о стенки уширяемого отверстия, —сопротивление материала резанию в к г/мм2:

| ах в

К SIMM2 |

σ, : * | ||

| Для | обычного цветного литья. | 50—’70 | 4,5—6 |

| » | среднего чугуна. | 60—100 | 4,5—6 |

| » | твердого чугуна, ковкого чугуна и стального литья | 90—130 · | 4,5—6 |

| » | мягкой стали и ковкого железа, Сименс-мартен ов-ской строительной стали | 110—170 | 2,5—3,2 |

| никелевой и инструментальной стали, твердой сименс - мартеновской стали .. | 160—240 | 2,5—3,2 | |

| >> | твердого цветного литья: бронзы, рюбеля, фосфористой бронзы, дельта- | ||

| металла и т. и. | 70—100 | 4—5,5 |

Приравняв силу Р сопротивлению на растяжение П. в наиболее слабом ее месте (обычно у первого.зуба или в зажиме), получим окончательно:

a Fn°z

в Птах

где Fn—площадь сечения П. в наиболее тонком месте в миллиметров2, σζ—допустимое напряжение на растяжение материала П. (для инструментальной стали σ3=10-7-12 килограмма/мм2, для высоко легированной стали 12—15 килограмм/мм2).

Ход вычисления элементов П. следующий: заданы материал, детали, длина, начальная и конечная формы обрабатываемого отверстия; по материалу определяют тип зуба, затем по длине и выбранному отношению j получают t, откуда уже получают птах. Зная h и первоначальную форму отверстия, определяем площадь сечения П. по первой впадине Fn, откладывая по периметру отверстия глубину зуба h. Теперь известны все данные для вычисления q. Полученное значение проверяют на силу станка и на максимальную и минимальную толщину стружки, а именно τ=0,01-7-0,15 миллиметров, меньше г делать нельзя, т. к. зубья будут мять материал, а не резать, при τ большем 0,15 миллиметров обрабатываемая поверхность становится слишком грубой. Проверив q и зная общую площадь, подлежащую снятию, определяют число рабочих зубцов П.

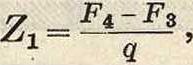

где F3 и Р4—первоначальная и окончательная площадь обрабатываемого отверстия в миллиметров2. Зная Zu получаем общую длину L П. по следующей формуле:

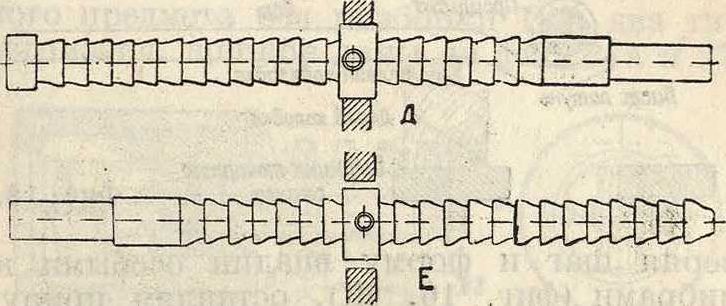

L=(Z1 -j- Z2)t + 1,21 + 11, где Z2—число калибровочных зубьев, равное 4—6, I—длина обрабатываемого предмета, а ?!—длина части П., укрепляемой в станке от наружной поверхности упора для обрабатываемого предмета до конца П. при крайнем переднем положении ползуна станка. Затем рабочая длина П. L,= =(Z,+Z2)t + 1,2ί проверяется по условию Li < S, где S—ход ползуна станка, a L проверяется по условию максимальной длины П., которая по соображениям производства не должен быть более 1 “. В том случае, если длина П. выходит из указанных пределов, работу разбивают на 2, 3 и более отдельные операции; при этом промежуточные П. не снабжаются калибровочными зубьями, а направляющая часть каждой П. делается в соот-

* сг—вре5г. сопротивление материала на разрыв. ветствии с формой последнего зуба предыдущей П. с таким расчетом, чтобы она входила с небольшой игрой (для круглых частей с легкой вращающейся посадкой—см. Допуски) в отверстие, обработанное при.предыдущей операции; выступающие края направляющей части П. скашиваются с целью более легкого введения ее в подлежащее обработке отверстие. Форма последовательных зубцов прошивки выбирается так, чтобы приходящаяся на каждый зубец площадь снимаемой стружки по возможности точно равнялась вычисленному q, причем необходимо выдерживать условие правильной толщины стружки, так что если толщина последней получается слишком малой, то уменьшают периметр лезвия с соответственным увеличением г путем образования стружко-разбивателей или просто подвергая обработке одним зубом лишь части периметра отвер

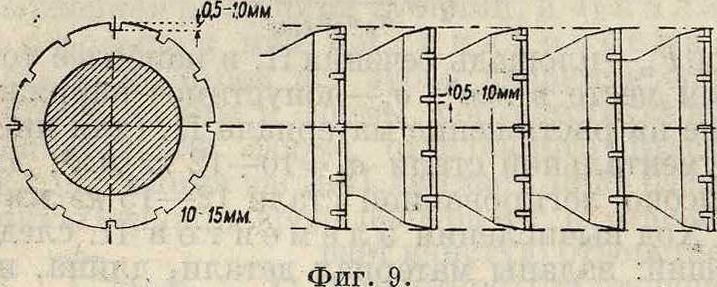

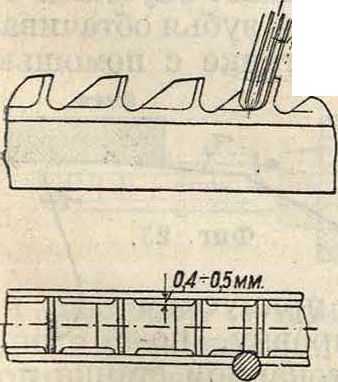

стия. Вообще рабочие зубья должны лишь обработать стенки отверстия с недомерком 0,01—0,015 миллиметров, каковой снимается калибрующими зубьями. Два последних зуба и все калибрующие зубья не снабжаются стружкоразбива-телями. Последние представляют собой канавки в 0,5—1 /)мм шириной и 0,5—0,8 миллиметров глубиной, выфре-зованные у режущей кромки лезвия со стороны спины зуба (фигура 9); ширина полей между стружкоразбивателями берется 10— 15 миллиметров. Размеры калибровочных зубьев для частей с точными допусками берутся так,

V

чтобы х/з допуска лежала в зубе, то есть размер зуба D =Ώη + Лт>:№!+ I δ, где Dn— номинальный размер, АтЫ—минимальная игра (зазор

или натяг) и δ—величина допуска (+ для свободных и —для прессовых посадок). Для повышения равномерности рабочего усилия

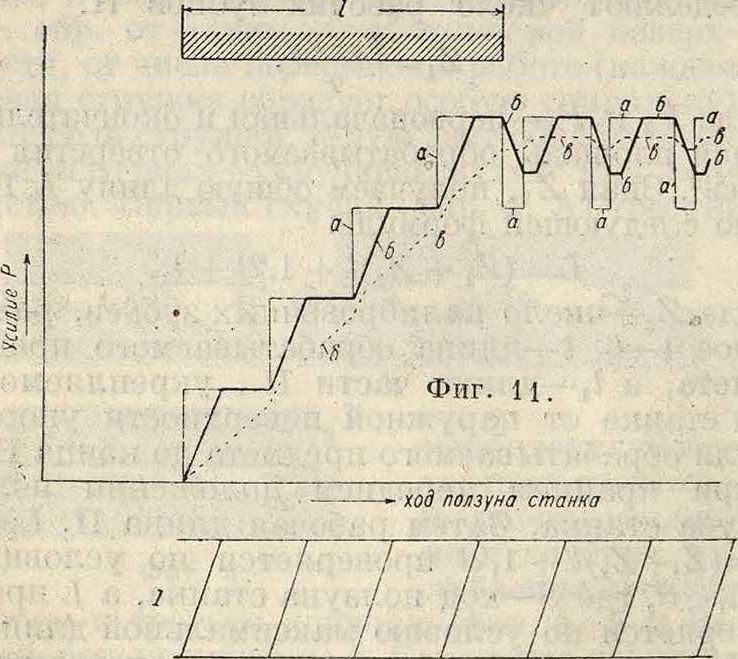

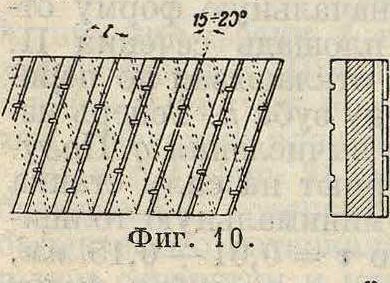

Фигура {2.

II., особенно призматические, делаются часто с наклонными зубьями; угол наклона выбирается т. о., чтобы начало последующего зуба перекрывало конец, предыдущего (фигура 10), при этом однако угол наклона не должен превышать 15—20°. Диаграмма рабочих усилий П. с прямыми зубьями (фигура 11, кривая я) и с зубьями двух различных наклонов I к II (фигура 11, кривые б и в) показывает, насколько более равномерны усилия и плавны их изменения при правильном угле наклона зубьев.

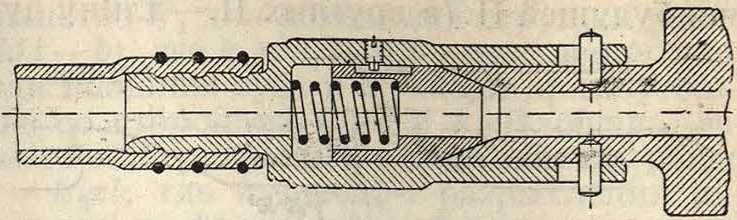

Смазка при коротких отверстиях подводится обычно из капельника к месту входа П. в обрабатываемое отверстие; при более длинных целесообразнее введение смазки под давлением через канал, высверленный в теле П., к каждому отдельному зубу. Присоединение подводящего смазку рукава к П. должно быть легко разбирающимся, так как его приходится разбирать перед каждым рабочим ходом станка; образец та^ кой конструкции со штыковым затвором изображен на фигуре 12. Отверстия для подвода смазки К зубьям выгоднее просверливать не перпендикулярно к оси II., а наклонно (под углом ~ 45°), т. к. тогда они менее ослабляют сечение П. Для производства особо точных и гладких отверстий применяются специальные П.-глад и л к и, которые снабжены одними калибровочными и гладильными зубьями.

Первые работают шабрением, а гладильные зубья—уплотнением поверхностного слоя металла за счет остаточных деформаций. Форма калибровочных зубьев показана на фигуре 13, А; шаг t берется по формуле t=1,4 Vl для 125 миллиметров > I >20 миллиметров, для более коротких отверстии ί -< 3, для отверстии длиннее 125 миллиметров 15= ^; длина спины Ь= 0,51,

угол а=0° для хрупкого (литого) материала, для вязкого 1—2°; угол β—для бронзы и отливок—1—2°, для вязкого материала

2—3°, ширина фаски f берется по тем же нормам, что и для обычных П.; глубина зуба fe=0,3-y0,4f; радиус закругления )-=0,1-НЗ,15 t; подача калибровочных зубьев гладильной П. делается весьма малой— порядка 0,003—0,005 миллиметров, весь припуск на

операцию дается 0,1—0,15 миллиметров. Форма гладильных зубьев изображена на фигуре 13, Б. Шаг их делается иногда равным шагу калибровочных зубьев, иногда же, особенно в случаях коротких отверстий, уменьшается на 15—20%. Максимальное число одновременно работающих гладильных зубьев не должно превышать десяти. Размеры зубьев: Ь= 0,5 1, /i=0,25 t, гг=0,1 t, r2=0,l-p 0,12 t; 12=0,6—0,8 t. Припуск на уплотнение делают чрезвычайно незначительным— порядка 0,003—0,005 миллиметров на все гладильные зубья, которых вообще говоря делают 0—10 шт. Последние зубья делают обычно 0,001—0,002 миллиметров выше окончательного размера обработанного отверстия и доводят до правильной величины после обработки пробной детали и измерения фактически полученных размеров отверстия. Гладильные зубья должны быть отполированы до зеркального блеска.

Данные о точности и качестве поверхности обработанных П. отверстий см. Точная •обработка отверстий.

Производство П. Для изготовления П. применяют углеродистую сталь (1,1—1,3 %С), легированную и обыкновенную сталь для цементации (в обоих случаях < 0,2% С, <0,04% Р и S, легированная сталь хороша состава 0,15—0,18% С, 0,8—0,9% Сг и

3—4% Ni) и быстрорежущую сталь; хорошо себя зарекомендовали для Π: 1) из низко легированных сталей—сталь с 1,0% С,

0,8% Мп, 1,5% W, 1—1,2% Сг (закаливать в масле при 800°), 2) из средне легированных—сталь с 1,5% С, 10% Сг, 0,5% Y (нагревать до 950° и закаливать при 850° в масле, или лучше, струе воздуха), 3) из высоко легированных—сталь с 1,4% С, 14% W, 3,5% Сг (закаливать в струе воздуха). Сложность формы и большая длина П. делают закалку ее очень трудной. Для успешности закалки важно соблюдение следующих условий: нагрев в вертикальном положении по возможности в закрытом муфеле, а еще лучше в отрезке газовой трубы с промежутками, заполненными мелким древесным углем. Опускание в охлаждающую жидкость также в вертикальном положении; нагрев лучше вести медленно до 450—500°, а затем быстро повысить ί° до t° закалки (750—850°, смотря по сорту стали), для нагрева £цг“и>т удобно применение ванных печей. После закалки иногда отпускают до 250°. Перед закй все острые выступающие углы профиля П. следует закруглить хотя бы и очень малым радиусом, так как иначе они при нагреве легко сгорают или обезуглероживаются и таким образом при работе скоро снашиваются. П. тонкие иособо сложного профиля полезно перед закй

Фигура 15.

отжигать для уничтожения внутренних напряжений, вызванных механич. обработкой.

Механич. обработка призматич. прошивок производится на строгальных и фрезерных

Ш-Пюпт Шстмш

3

ЗВЗЙЗШЗЕЕНз

Люнет-ТШ Г

НП---i

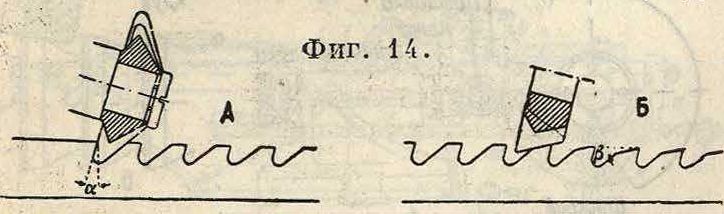

станках и сводится к следующему. Отрезанную в надлежащий размер полосу материала прострагивают со всех четырех сторон на продольнострогальном станке, принимая во внимание необходимое увеличение размеров к заднему концу для подачи П. Размеры делаются больше требуемых на величину припуска на шлифовку (0,15— 0,25 миллиметров на стороне). Затем соответственной формы фрезерами, с наклоненной под углом а к столу осью (фигура 14, А) выфрезовывают углубления зубьев, после чего угловым фрезе

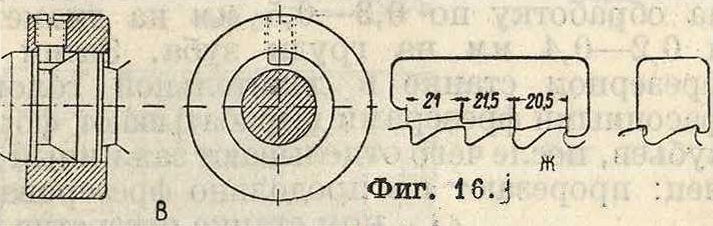

ром снимают затылки (фигура 14, Б). В том случае, когда боковые поверхности П. не несут зубьев (например в П. для шпоночных канавок), снимают также затылки и у боковых поверхностей зубьев б. ч. пальцевым фрезером (фигура 15). Круглые П. обтачивают на токарном станке. Сначала обрабатывают цилиндрическую зажимную и направляющую части и место для люнета, после чего смещением центра задней бабки устанавливают надлежащую конусность. Затем ставят заготовку на центры и в неподвижный люнет и разметив зубья выбирают канавки прямоугольным резцом, оставляя по дну 1—2 миллиметров (фигура 16, А), затем обрабатывают начерно затылки (фигура 16, Б), оставляло,8—1,5 w на чистовую обточку (на диаметре); при этом делают два отмеченных зуба а равного диаметра—они служат при дальнейшей обработке для поста-

нощи особого кольца (фигура 16, В), скользящего при последующей обработке в подшипнике неподвижного люнета; после установки кольца и пригонки его в люнете обтачивают остальную часть П.‘ (за исключением двух последних зубьев) также в два приема (фигура 16, Г и 16, Д), Для обточки последних зубьев перевертывают!!, (фигура 16, Е) и обтачивают их на центрах, освободив люнет. Затем заготовку отжигают для уничтожения возможных напряжений, возникших при обдирке, и в случае необходимости правят на прессе между центрами. После отжига в той же последовательности, что и раньше, начисто обрабатывают зубья, про-

Лом

Шлези. подкладка

Дерев, колодка

Станина токарного станка

Фигура 18.

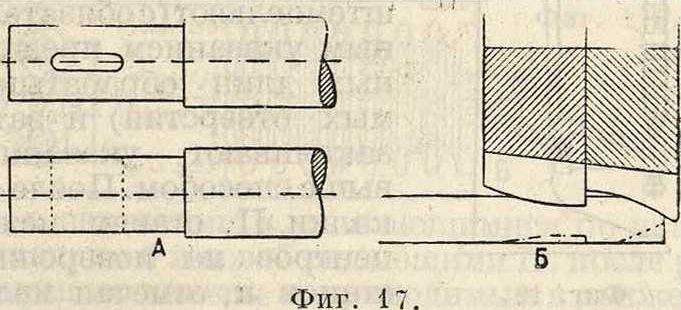

веряя шаг и форму впадин особыми калибрами (фигура 16, Ж), оставляя припуск на обработку по 0,3—0,5 миллиметров на диаметре и 0,2—0,4 миллиметров на груди зуба. Затем па фрезерном станке в делительной головке фасонными фрезерами вырабатывают форму зубьев, после чего отделывают зажимный конец: прорезают на продольно фрезеровальном станке отверстие для клина (фигура 17, А) или вырабатывают фасонными фрезерами щеки для захвата защелками (фигура 17, Б). Затем в фрезерном станке на делительной головке при помощи циркулярной пилы вырезают в шном порядке стружкоразбиватели. Окончательно подготов-1 ленную т. о. к закалке П. штемпелюют (с обязательным указанием предельных длин обрабатываемых отверстий) и затем закаливают указанным выше способом. После закалки П. ставят между центров на поверочный станок и, отмечая мелом места выгибов, выправляют ее способом, изображенным на фигуре 18. После правки П. подготовляют к шлифовке, для этого в П., обрабатываемых на центрах, вычищают центровые отверстия и вышлифовывают их на особых станочках (фигура 19). Плоские П. зажимают на магнитных столиках и шлифуют сначала боковые поверхности, за-

.Ж

Разрез па А -А

Фигура 19.

Фигура 20.

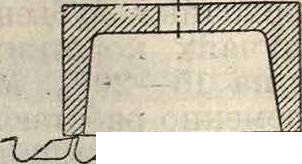

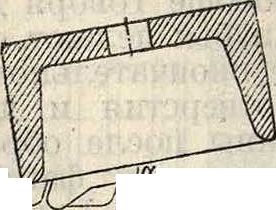

тем основание в особом приспособлении (фигура 20), снабженном установочными клиньями а, б и боковыми зажимами в, в, в Грудь зубьев шлифуется фасонным диском (фигура 21, А), по сле чего шлифуют фаски до требуемого размера торцовой частью чашечного диска (фигура 21, Б). Придав оси диска наклон β, шлифуют

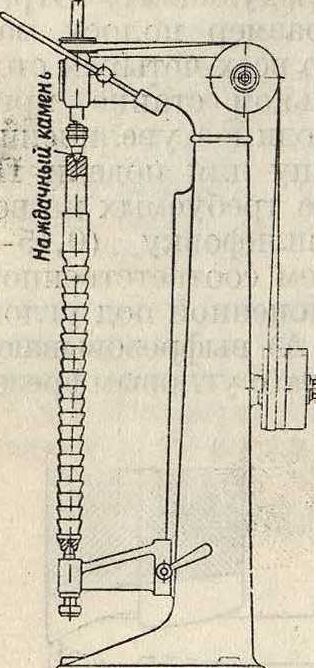

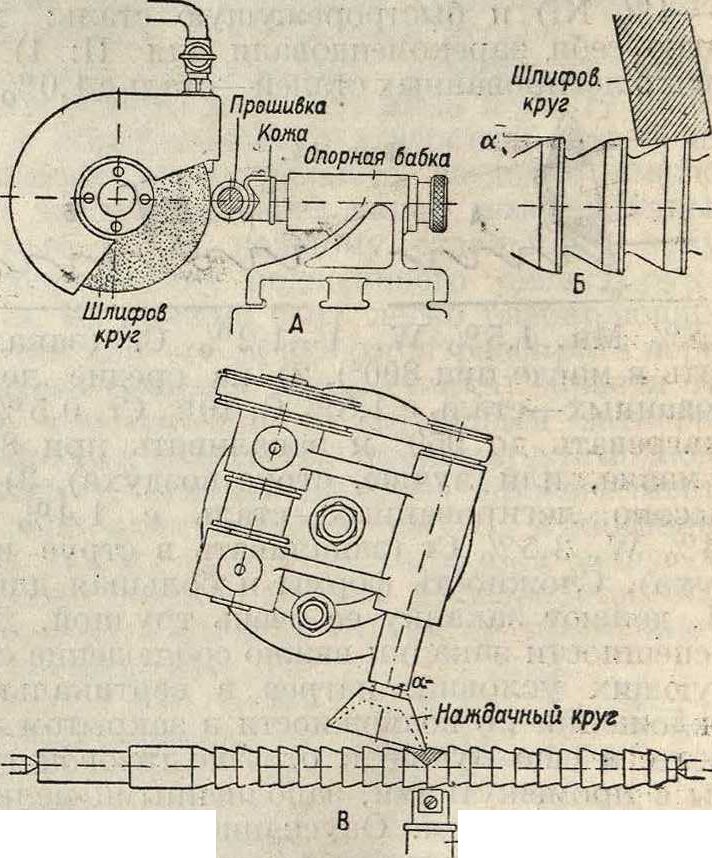

затылок зуба (смотрите фигура 21, В), оставляя фаску требуемой ширины. Круглые П. шлифуют сначала по фаскам на круглошлифовальном станке до требуемого диаметра (смотрите фигура 22, А), затем фасонным дискомили диском с наклонной осью (смотрите фигура 22, Б) шлифуют затылки зубьев, доводя фаску до требуемой ширины + припуск на шлифовку груди. Последней шлифовальной операцией круглых П. является шлифовка груди с помощью конич. чашечного диска (фигура 22, В). Окончательная отделка зубьев П. совершается вручную с по-

в

Фигура 21.

Фигура 22.

Опорная бабка мощью масляного оселка,к-рымсначаласпу-скают плавно заднюю кромку фаски, не трогая однако ее передней части (фигура 23); затем очень твердым оселком снимают заусенцы со всех кромок П. Гладильные зубья обтачивают обычно на токарном станке с помощью пружинящего резца (фигура 24, А), затем закаливают и после правки шлифуют с -fh

помощью фасонных Фигура 23.

дисков на круглошлифовальном станке с припуском в 0,4—0,6 миллиметров на полировку, после чего полируют на токарном станке посредством полировалки из твердого дерева (фигура 24, Б), снабженной соответствующей формы вырезом. Полируют сначала мелким наждаком с маслом, затем серным цветом с

маслом и наконец высокий глянец получают, полируя крокусом при посредстве куска кожи. Готовую П. контролируют обычно в цент- рахили на мерной плите при посредстве мерных плиток

Смазка

Фиг. и мерных индикаторов. Затем следует обработка пробных деталей, причем полученное отверстие тщательно проверяется на правильность размеров и гладкость стенок, для чего часто приходится деталь распиливать по отверстию.

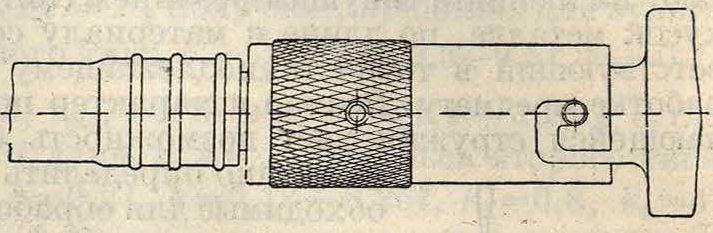

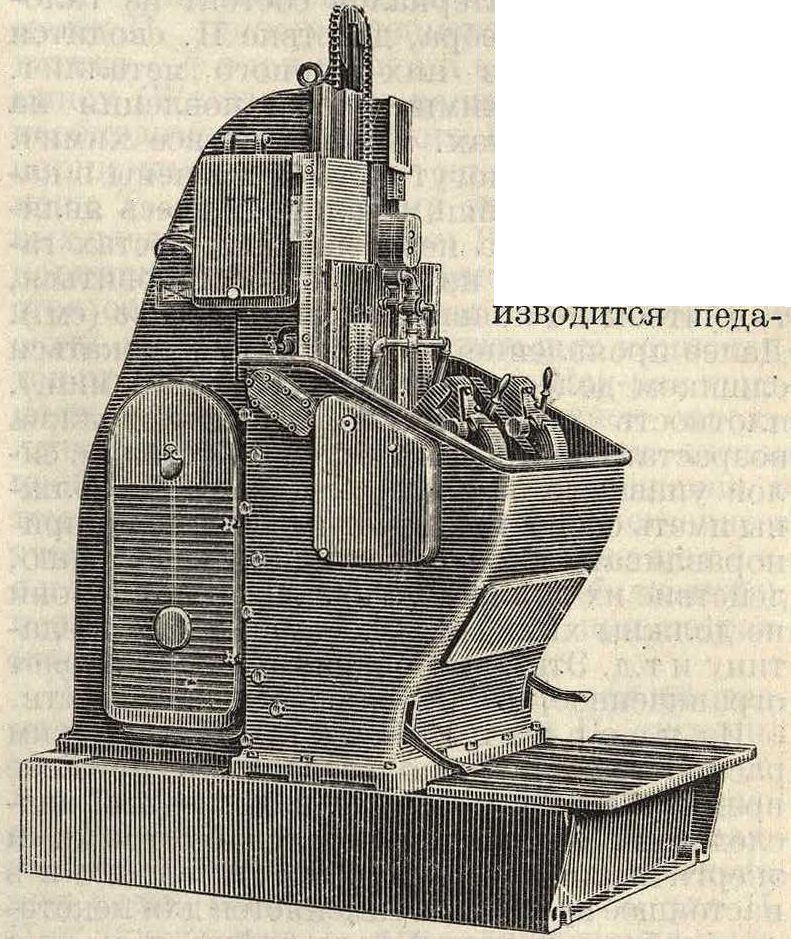

Прошивочные станки по конструкции весьма несложны. Основными деталями являются станина, снабженная опорной поверхностью для обрабатываемого предмета, и движущийся по направляющим в этой станине ползун, к к-рому присоединяется рабо

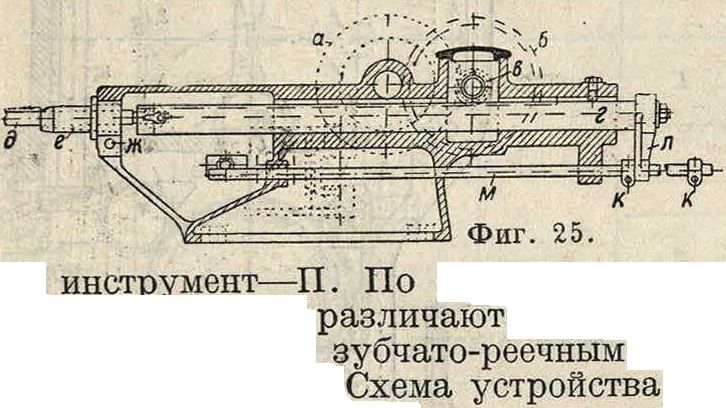

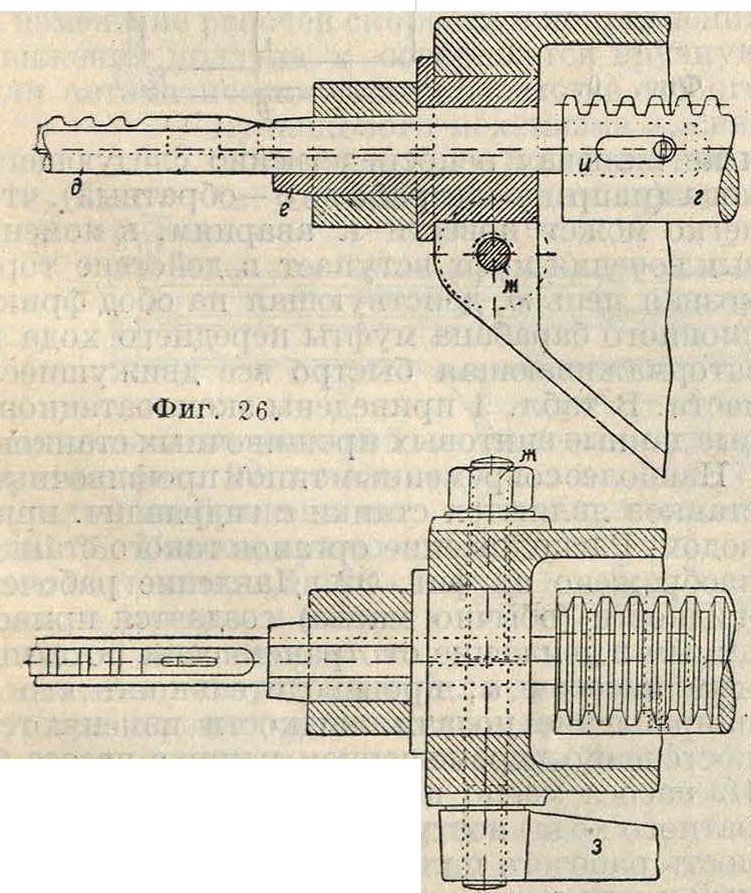

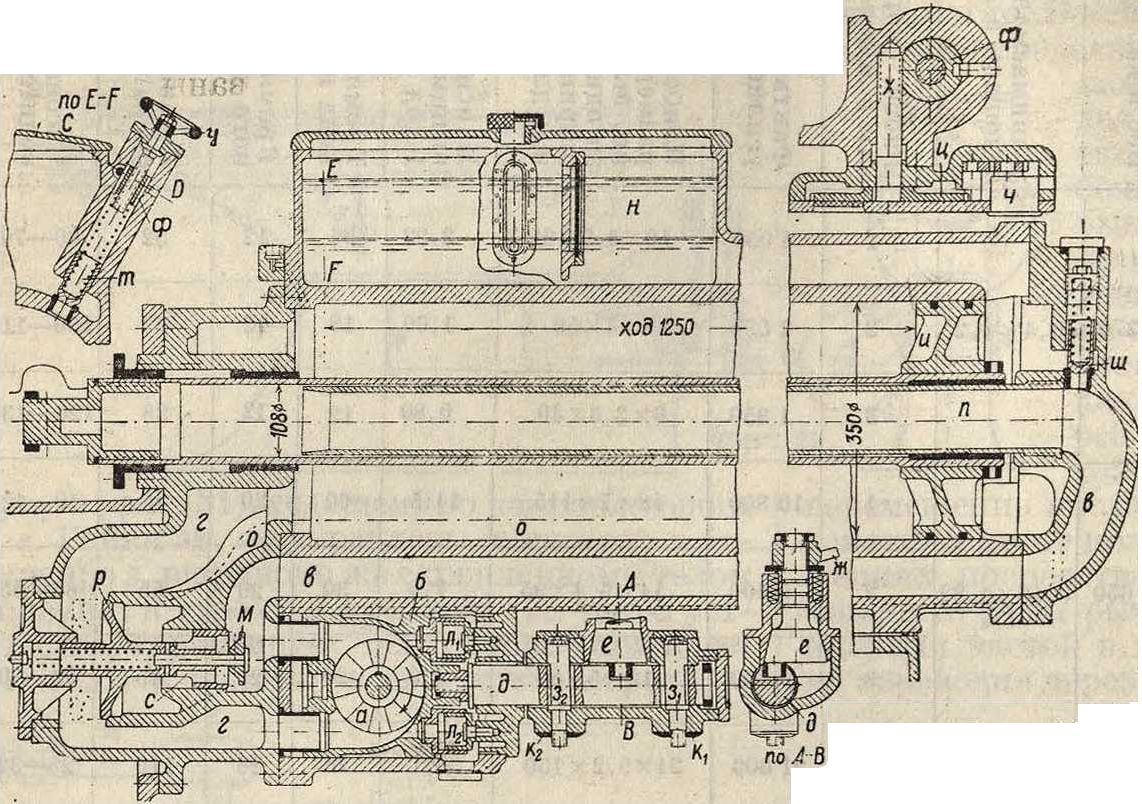

чий инструмент—П. По способу передачи движения ползуну различают прошивочные станки с винтовым, зубчато-реечным и гид-равлич. приводами. Схема устройства прошивочного станка с реечным приводом изображена на фигуре 25. Шкив а через перебор б и шестерню в приводит в движение цилин-дрич. зубчатую рейку г, к которой присоединяется П. д. Обрабатываемый предмет уста навливается на лобовой поверхности станка ι на особой муфте или оправке е (фигура 2С), |

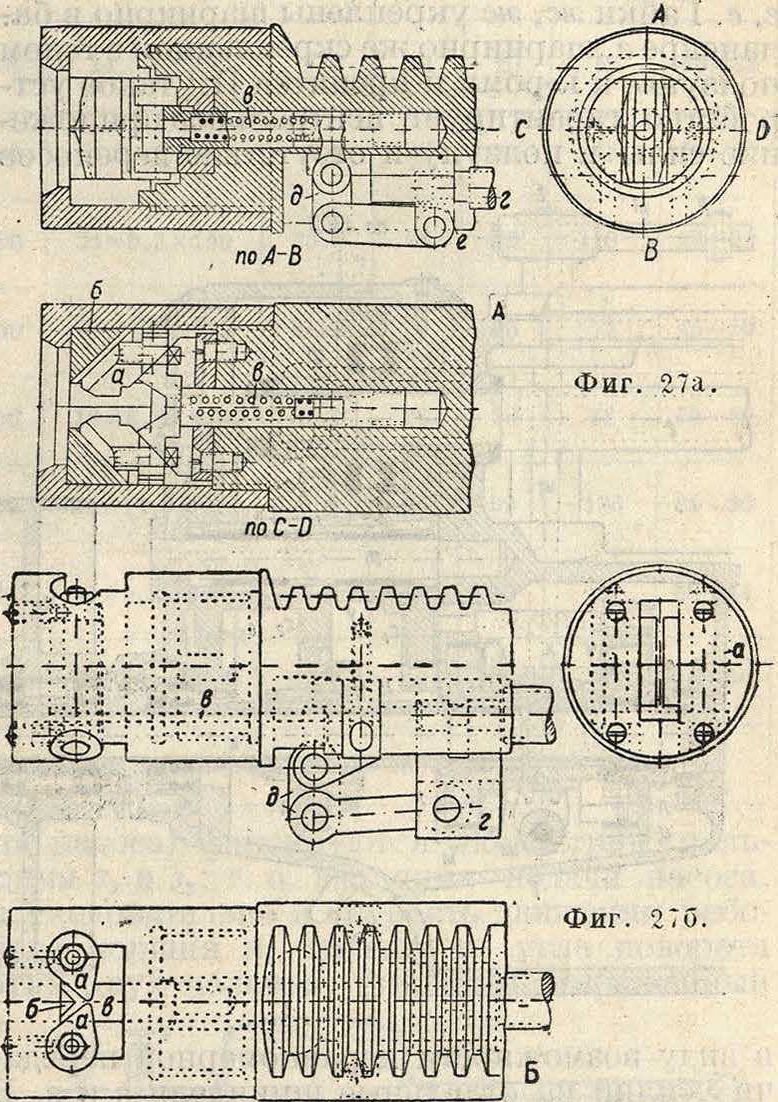

к-рая закрепляется в станке затяжным болтом ж при посредстве рукоятки з. Укрепление П. в рейке станка производится или посредством клина е, как на фигуре 26, или при помощи захвата, освобождающего П. по окончании рабочего хода. Длина рабочего хода устанавливается зажимами к, к (фигура 25), в которые упирается втулка кронштейна л, скрепленного с рейкой и переключающего автоматически через штангу м рабочий ход на обратный. Соединение с помощью клина неудобно, т. к. в начале каждого хода приходится разбирать это соединение, чтобы продеть П. через отверстие обрабатываемого предмета (на. фигура 26 изображена П. для прорезания канавок, размеры которой таковы, что она проходит через отверстие обрабатываемого предмета без разборки П.); два типа автоматич. щипцов даны на фигуре 27а и 276:

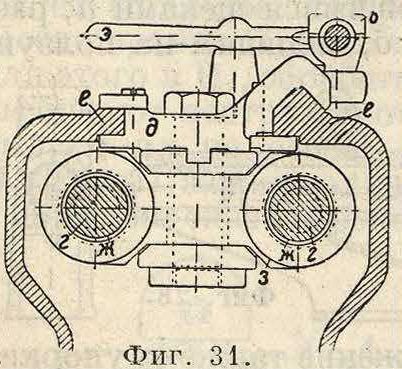

а—с захватами а, двигающимися до направляющим б и освобождающими П. после разжатия их клином в, приводимым в движение стержнем з через систему рычагов д от упор-ки е, и б—с вращающимися щеками а, разжимаемыми клином б, сидящим на ползуне

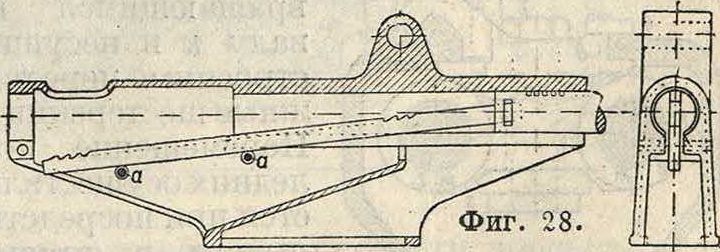

в, приводимом в движение также отупорки з через систему рычагов и тяг д. Освобожденная по выходе из головки станка П. падает вниз (фигура 28), опирается на особые направляющие ролики а, а и через отверстие в передней части станины выходит наружу, где ее принимает рабочий.

Более совершенный двухшпиндельный винтовой прошивочный станок изображен на

Фигура SO.

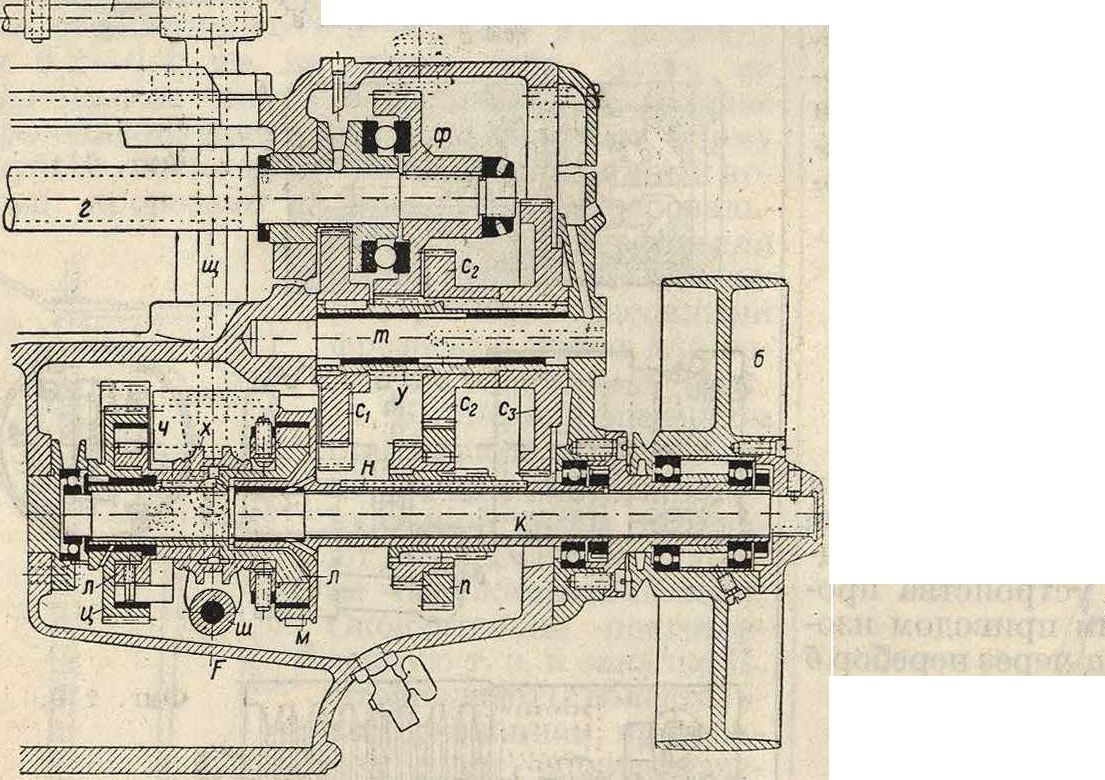

ществляется передвижением влево разжимного конуса х муфт, чем включается левая фрикционная муфта, барабан ы-рой ц несет на себе зубчатую нарезку, зацепляющуюся с вспомогательной шестеренкой, сидящей на валу ч и передающей через шестерню сх вращение рабоч. винтовым шпинделям з, г с максимальной скоростью независимо от рабочей скорости. Включение и выключение фрикционн. муфт производится перемещением разжимного конуса х посредством вилки га, соединенной системой рычагов и тяг с валиком щ, поворачиваемым через шестеренку зубчатой рейкой, нарезанной на штанге ы; перемещение последней совершается или автоматически от ползуна в его крайних положениях посредством упора или в любой момент от руки рычагом э. Чтобы вследствие инерции частей в моменты останова ползун не переводил через холостое положение муфт зуну д (фигура 31),ходящемупо направляющим е, е. Гайки ж, ж укреплены шарнирно в балансире з, шарнирно же скрепленном с телом ползуна, к к-рому и крепится П.; такое устройство гарантирует центральное приложение силы к ползуну и отсутствие перекосов по /1BCD

фигура 29, электромотор а приводит через ременную передачу с натяжным роликом шкив б, от которого движение через коробку передач в (изображенную отдельно на фигуре 30) передается двум винтовым шпинделям з, сообщающим прямолинейное движение пол-

Фиг. в виду возможности неравномерной передачи усилий на отдельные шпиндели г и г. В коробке скоростей (фигура 30) шкив б через главный вал к приводит во вращение внутренние части л, л двух фрикционных муфт; фрикционный барабан правой муфты м жестко соединен с полым валом н, свободно вращающимся на валу к и несущим строенные передвижные шестеренки и. Перемещение последних осуществляется при посредстве рычага р, причем они зацепляются с шестернями с с2 и е8, сидящими на промежуточном валу т, соединенном с шестерней у, приводящей в движение через зубчатые колеса фг и фг оба ходовых винта. При положении, изображенном на фигуре 30, ползун имеет максимальную скорость, при передвижении шестеренок п направо—минимальную, а влево—среднюю. Обратный ход оеу-

и не включал непосредственно следующего хода (например после рабочего—обратный), что легко может повести к авариям, в момент выключения муфт вступает в действие тормозная цепь ю, действующая на обод фрикционного барабана муфты переднего хода и затормаживающая быстро все движущиеся части. В табл. 1 приведены эксплуатон-ные данные винтовых прошивочных станков.

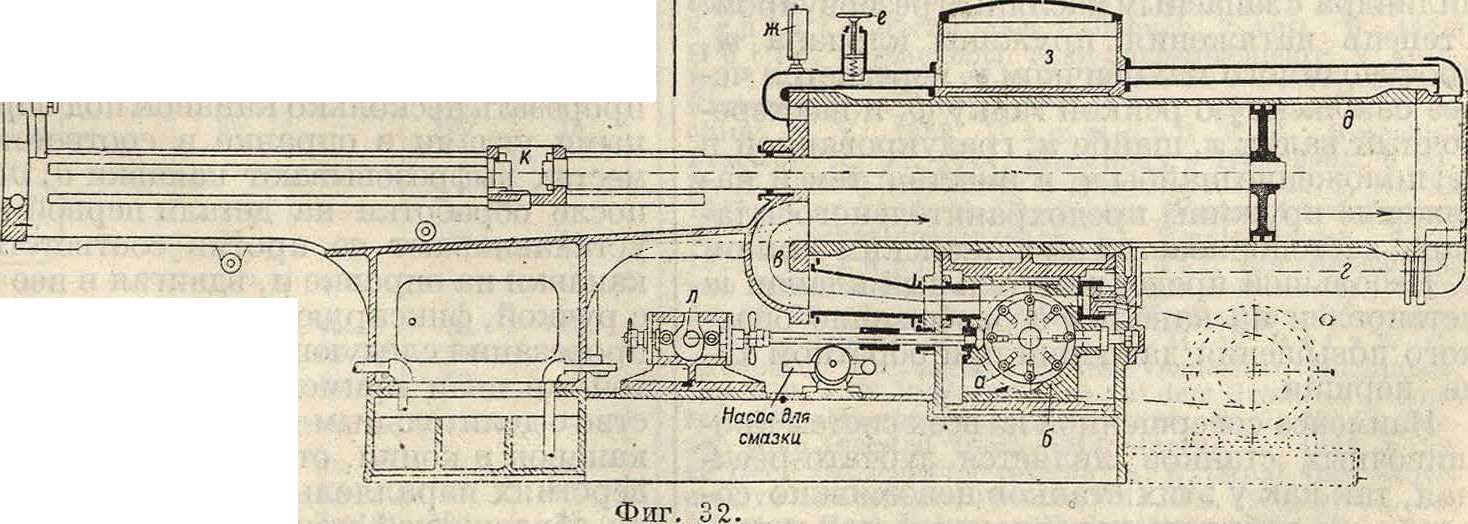

Наиболее современным типом прошивочных станков являются станки с гидравлич. приводом. Расположение органов такого станка изображено на фигуре 32. Давление рабочей жидкости (обычно масла) создается приводимым в движение от трансмиссий ротатив-ным насосом а; производительность его и направление подачи жидкости изменяются постепенно перемещением кожуха насоса б. Из насоса масло по трубам в или г (для обратного хода) поступает в ту или другую полость рабочего цилиндра б.Предохранительный клапан е и манометр ж служат для предохранения от возможной перегрузки станка. Резервуар з служит вместилищем для запасного масла, возмещающего утечку и

Таблица 1.—Э к е п л о а т а ц и о н н ы е данные винтовых прошивочных станков (завода

Дольца и Злотта в Козелн, Германия).

| Тип станка | Мощность мотора в 1Р | Ход ползуна в миллиметров | Диам. отверстия в упоре в миллиметров | Вес в килограммах | Занимаемая площадь в Λΐ | Рабоч. скорости в м/мин, | Фактич. тяговое усилие в килограммах | Наибольшие размеры канавки, вырезаемой за один ход“, ширинахглубинах длина в миллиметров | Максим, объём, ! вынимаемый за 1 ход в смз | Гремя рабочего хода в ск. | Время обратного хода в ск. | Время одной операции в ск. | Часовая произ-водительн. в шт. |

| DSN I

. | 3 | 600 | 58 | 370 | 0,4x1,2 | 1 | 4 050 | 10x4,5x65 | 2,92 | 36 | 12 | 52 | 60—70 |

| 2 | 2 030 | 8×4×50 | 1,60 | 18 | 12 | 33 | 100—110 | ||||||

| 3 | 1 350 | 6x3,3x40 | 0,80 | 12 | 12 | 28 | 120—130 | ||||||

| DSN II | 6 | 1 000 | 80 | 650 | 0,46x1,82 | 1 | 10 8G0 | 18x7x115 | 14,5 | 60 | 20 | 85 | -0—42 |

| 2 | 5 400 | 14x5,4x95 | 7,2 | 30

20 |

20 | 55 | 60—65 | ||||||

| 3 | 3 600 | 12x5x80 | 4,8 | 20 | 45 | 75—80 | |||||||

| DSN III | 12 | 1 300 | 120 | 1 050 | 0,5X2,3 | 1 | 21 600 | 21X9,2X150 | 33,1 | 78 | 26 | 110 | 28—32 |

| 2 | 10 800 | 20X7,8X135 | 21,0 | 39 | 26 | 71. | 45—50 | ||||||

| 3 | 7 200 | 16x6,5x110 | 11,4 | 26 | 26 | 58 | 55—60 | ||||||

| DSN IV | 18 | 1 600 | 150 | 17 00. | 0,64X2,75 | 1 | 32 400 | 32X11,5X210 | 77,4 | 96 | 32 | 136 | 24—26 |

| 2 | 16 300 | 24x9,2x160 | 35,3 | 48. | 32 | 88 | 38—41 | ||||||

| 3 | 10 800 | 20x8x140 | 22,4 | 32 | 32 | 72 | 45—50 |

* В сименс-мартеновской стали с временным сопротивлением на разрыв 50—60 ns/мм2.

t -пые колебания объёма рабочей жидкости. Перемещение кожуха насоса, а вместе с тем и изменение рабочей скорости и направления движения ползуна к совершается вручную или автоматически через посредство особого кулачкового механизма л, связанного тягой с кожухом насоса. Детали гидравлич. привода чи насоса) фиксируются эксдентрич. пальцами з, и з2; т. о. величина подачи насоса, а следовательно и скорость движения рабочего поршня и, зависят от угла поворота этих двух пальцев; угол этот, выраженный

(несколько измененной против фигура 32 конструкции) изображены на фигуре 33. Насос а вращается постоянно в направлении стрелки и гонит масло в зависимости от положения кожуха б в ту или другую сторону: при перемещении кожуха вправо масло гонится из канала в канал з, при перемещении влево—наоборот, при среднем положении кожуха (фигура 33) подача масла равна нулю. Перемещение кожуха осуществляется ползуном д, приводимым в движение криво-шипиком е, поворачиваемым (автоматически или вручную) рукояткой з«?, крайние положения ползуна (а вместе с тем и величины пода-

иепосредетвенно в скорости поршня, отсчитывается на циферблатах кх и к2. Для выравнивания давления масла в выводных каналах насосного кожуха устроены уравнительные поршеньки лх и л2. При рабочем ходе (положение, как на фигуре 33) масло нагнетается в канал г из канала в, что обусловливает движение поршня и вправо. Т. к. объёма масла, доставляемого из канала в, насосу нехвата-ет, то в канале в возникает разрежение, сво-

бодно двигающийся клапан м откроется и насос начнет присасывать масло из запасного резервуара и через канал о, сообщающийся с задней полостью рабочего цилиндра. При переключении хода на обратный произойдет следующее: масло начнет нагнетать-

по C-D

ся из канала з в канал в, сообщающийся с внутренним цилиндром обратного хода п в штоке поршня, вследствие чего поршень начнет двигаться влево, но т. к. вытесняемый при этом из передней полости рабочего цилиндра объём масла гораздо больше, чем объём, необходимый для соответственного обратного хода, то давление в канале в начнет повышаться. Следствием этого явится закрытие клапана м и затем перемещение нагруженного пружиной и обычно закрытого клапана р влево под влиянием составляющего с ним одно целое поршенька с служащего седлом клапана м. Открытие клапана р сообщает переднюю полость рабочего цилиндра с каналом о и дает возможность утечь излишнему объёму масла в запасный резервуар. Для установки предельного усилия прошивания имеется предохранительный клапан т, сообщающий переднюю полость рабочего цилиндра с запасным масляным резервуаром. Степень натяжения пружины клапана т, производимого маховичком?/, передается через снабженную рейкой гайку ф, и шестереночный валик х, шайбе ц, градуированной в килограммах; положение шайбы ц, а вместе с тем и натяжение пружины предохранительного клапана, застопоривается американским замком ч. Небольшой предохранительный клапан ш установлен на канале в во избежание опасного повышения давления при обратном ходе поршня.

Наименее совершенной из всех систем прошивочных станков является зубчато-реечная, так как у этих станков невозможно совершенно избежать неравномерностей и ударов при движении рабочей рейки, почему эти станки применяют гл. обр. для неответственных работ; их преимуществом является простота устройства, дешевизна и сравнительно высокий кпд (0,55—0,50). Винтовые станки работают значительно более спокойно, чем предыдущие, но не достигают в этом отношении гидравлических; единственными недостатками последних являются сложность устройства и дороговизна.

Прошивочные станки с механическим приводом строятся обычно трехскоростные, а именно: 1 м/мин—для гладильных работ и уплотнения поверхности отверстий при прошивке особо трудных или крупных фасонных отверстий, тонких внутренних зубчатых венцов, винтообразных канавок и тому подобное.;

2 м/мин—для П. простых фасонных отверстий, многошпоночных канавок,в обычной стали средней твердости и простых шпоночных канавок в особо твердых или неоднородных материалах (специальные стали и кованые бронзы,неоднородное чугунное и стальное литье);

3 м/мин—для П. простых шпоночных канавок и простейших фасонных отверстий в мягкой стали, хорошем чугуне ит.п.; и для обратного хода. В гидравлических прошивочных станках рабочие скорости м. б. без опасения повышены вдвое, а скорости обратного хода даже доведены до 20—30 м/мин.

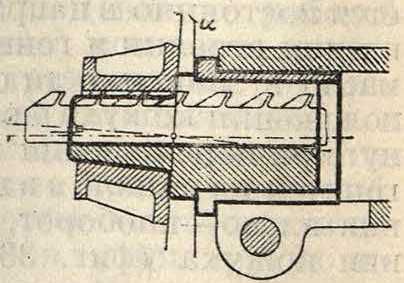

Простейшей работой на прошивочном станке является выемка канавок. Для этой работы применяют призматич. П. (аналогичную изображенной на фигуре 15), которая своей нижней частью без игры ходит в вырезеспециальной оправки а (фигура 34), зажимаемой в в

Фигура зз. головной конец станка б и служащей опорой для обрабатываемого предмета в и направляющими для П. з. В случае необходимости прорезать несколько канавок под определенными углами в оправке в соответственных местах выфрезовывают канавки д, д и затем после обработки на детали первой канавки устанавливают ее против соответствующей канавки на оправке и, вдвигая в нее шпонку с ручкой, фиксируют положение детали для прорезания следующей канавки. Иногда для той же цели применяют поворотное устройство с делительным кругом. Для прорезания канавок в конич. отверстиях параллельно образующей применяют особые оправки с осью наклоненной к линии движения П. (фигура 35).

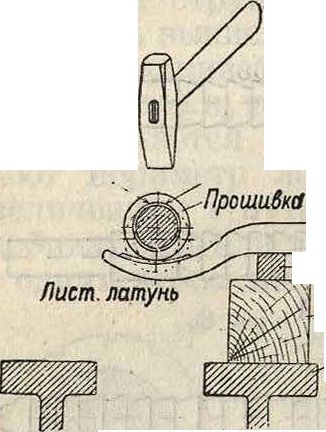

Мелкие предметы(на-пример шайбы) обы- фиг 35

чно подвергают П.

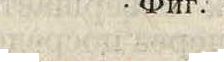

целыми партиями, складывая их стопкой и прошивая одновременно. Для П. винтовых канавок (возможно лишь конечно с пологими нарезками) применяют для опоры обрабатываемой детали вращающиеся оправки, причем для большей легкости вращения их ставят на шариковые опорные подшипники (фигура 36). В качестве смазывающей и охлаждаю

щей жидкости при II. америк. источники рекомендуют применять: а) для алюминия и легких сплавов—смесь из 9 ч. керосина и 1 ч. минерального смазочного масла; б) для стали всех сортов, ковкого чугуна, бронзы, меди, монель-металла, стального литья и сварочного железа—смесь из 89 частей минерального смазочного масла и 11 частей масла из животного жира (преимущественно из свиного—лярдовое масло); в) для мягкого цветного литья, латуни, листового железа и фибры—смесь из 94,5% минерального и 5,5% лярдового масла. Применение П. для обработки отверстий чрезвычайно выгодно при массовом производстве, когда значительная стоимость самого инструмента распределяется между большим числом обработанных деталей. Продолжительность обработки при этом часто сокращается в 100 и более раз по сравнению с обработкой на долбежном станке, заменявшей преяеде П.В табл .2 дано время обработки некоторых деталей. Таблица 2.-«-Время обработки различных отверстий способом прошивки.

Форма отверстия

-3«

gs°·

о rt g

ft е- S Odd

-аз ϋ як

Κ -i ft®

со ω d с$ ft 3

□

19

24

85

27

35

38

38

50

4x 8 6X13 Sx 19

35

38

100

50

38

38

75

75

50

50

15

45

45

90

45

45

| 23

32 45 54 |

3x 6 4x 8 7x14 4x22 | 25

75 100 50 |

100

45 15 45 |

| 36 | 2x 9 | 100 | 25 |

| 38 | 5x 9 | 38 | 45 |

| 46 | 3x10 | 100 | 15 |

| 54 | 18 зубцов | 13 | 120 |

Зубчатое колесо с внутренним зацеплением..

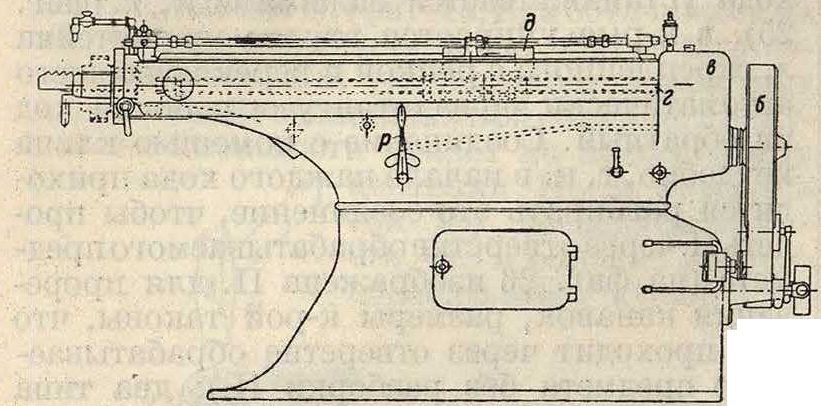

Обработка П. оказалась настолько выгодной при массовом производстве, что в настоящее время ее начинают применять и для обработки не только замкнутых отверстий, но и взамен фрезерования, для обработки плоских или фасонных открытых контуров. Для этой цели специально сконструированы тяжелые гидравлические прошивочные станки вертикального типа (фигура 37). Машина работа^

ет одновременно двумяП., укрепленными на лобовой поверхности передвигающихся вверх и вниз. салазок. Включение рабочего хода про-

Фигура 37.

лью; мощность, потребляемая станками, и зависимости от величины 5—20 Н5, объём стружки, снимаемой в 1 мин., соответственно 54—150 см3 мягкой стали, ход ползуна 750—1 000 миллиметров. Преимуществом этих станков является такясе возможность изготовления прошивок из отдельных кусков, собираемых на ползуне.

Лит.: Смит Р., Работа на станках, пер. с англ., ч. 1, М.—Л., 1932; К n o 11 L., Raumen, «Werkstatts-biicher», В., 1926, Η. 26; Sehuchardt u.

S c h ii t t e, Technisches Hilfsbuch, 7 Aufl., B., 1928; H ii 11 e, Tasehenbuch f. Betriebsingenieure, 2 Aufl., B., 1924; Dowd A. A. a. Curtis F. W., Jigs a. Fixtures, N. Y., 1922; V i a 1 1 E., Broacbes a. Broaching, N. Y., 1918; Hammond E. K., Broaching Practice, N. Y., 1921; Machinery’s Handbook, 6 ed. N. Ύ., 1927; Machinery’s Encyclopedia, v. 1, N. Y., 1917; В e г с k С. E., Deutscher Werkmeisterkalender, B. 6, Sclmeidewerkzeuge n. Yorrichtungen, Lpz., 1923; Vorwerck u. Schaaff, Zur Berechnung von Raumnadeln, «Die Werkzeugmaschine», B., 1928: Jg. 32, H. 22; Scholl H. O., Verstellbare R&umahle, «Maschinenbau», В., 1931, В. 10, Η. 16; B e t ζ W. C., Broaching Rectangular Holes, «American Machinist», L., 1932, v.76,2; Neuerungen auf dem Gebieted. Raum-technik, «Maschinenbau», B., 1928, B. 7, H. 13; Broach with Inserted Tooth, «Machinery», L., 1928, v. 33, 20 Dec.; Broaches for Internal a. External Use, «Automotive Industries», Philadelphia, Pa, 1931, v. 65, ,9: Raumen statt Frdsen, «Werkstattstechnik», В., 1928, Jg. 22, H. 21; H e 1 b i g A., Entwickelungsgang, KonstruktionsmerkmaSe u. heistungen einer modernen Raummaschine, «Maschinenbau», В., 1930, В. 9, Η. 2; Ρ ra g er E. u. Hanecke H., Die Richtlinjen f. die Entwicklung spangebender Werkzeugmaschmen, ibid., B., 1930, B 9, H. 10; P r a g e r E., Fliissigkeits-getriebe f. geradlinige Bewegungen an deutschen Werk-zeugmasehinen, «Z. d. VDI», B., 1931, B. 75, 10; Broaching Machine Extension, «Machinery», L·., 1928. v. 33, 22 Nov.; Toot-Burt Nr. 1 a. 2 Duplex Surface Broaching Machines, «American Machinist», L., 1932, v. 75, 27; Cyclematic Vertical Broaching Machine, ibid., L., 1932, v. 75, 27; 50 in Broaching Machine, «Machinery», L., 1928, v. 33, 27 Sept.; Sachsen-

b e г g E., Versuche uber die Wirksamkeit u. Konstruk-tion von Raumnadeln, «Ausgewahlte Arbeiten des Lehrstuhles f. Betriebswissenschaften in Dresden», hrsg. v. E. Sachsenberg. B. 2, B., 1926. Л Павлушнов.