> Техника, страница 74 > Пружины

> Техника, страница 74 > Пружины

Пружины

Пружины, простейшие составные детали механизма, предназначенные для накопления энергии под действием нагрузки и подвергающиеся в это время значительным упругим формоизменениям, причем по прекращении действия нагрузки П. приобретает свою первоначальную форму. Деформирование П. практически строго пропорционально величине действующей силы в пределах упругости материала.

Классификация. П. применяются в разнообразных механизмах, обычно с целью временного аккумулирования энергии, например для: 1) возбуждения движения благодаря обратному ходу, например в заводном механизме фонографа, карманных часов,

в курковом устройстве а, клапанах двигателей, рычажных защелках;

2) измерения рабочих усилий и веса в различного рода динамометрах, безменах, барометрах-анероидах, манометрах; 3) смягчения толчков и ударов в транспортных устройствах (экипажах, вагонах), тормозах, амортизаторах, модераторах и компенсаторах станков и машин; эти П. носят обычно название рессор (смотрите). По характеру действия нагрузки П. разделяются на: 1) периодически действующие, в которых усилие, постоянное по величине, включается в работу через б. или м. продолжительные интервалы времени (рычажные затворы, собачки· храповых механизмов, накатник орудий); 2) регуляторные и постоянно действующие с плавным нарастанием и убыванием усилия (заводной механизм часов, динамометры, выключатели жатвенных машин); 3) вибрирующие и частотные с резким и быстрым действием силы (клапанные П.). В последних П. особо важную роль играют явления резонанса (смотрите), а также усталости материала, в результате многократно меняющегося напряжения.

При работе П. материал подвергается напряжению кручения, изгиба или растяжения-сжатия. В промышленности значение

имеют только первые два типа, изготовляемые по преимуществу из металла и частично из дерева (П. Кульсона). Третий тип имеет весьма ограниченное применение, так как упругие деформации сжатия-растяжения у металла и дерева практически ничтожны. Из технич. материалов только каучук может пружинить при прямом растяжении, но свойства каучука находятся в большой зависимости от атмосферных влияний, и хотя резиновая нить из свежеприготовленного каучука может быть вытянута втрое, не переходя за пределы упругости, но по истечении некоторого-времени упругость резины значительно падает и не поддается поэтому точному расчету. Такая неопределенность в упру

гих свойствах резины позволяет использовать ее пружинящие качества только там, где варьирование в размерах пружи-нения не имеет существенного значения: в шинах, тормозных лентах, детских игрушках. Упругой растяжимостью, проявляющейся при скручивании и натягивании пучка сухожилий и веревок, пользовались в древности для приведения в действие метательных снарядов (например катапульта баллиста), а в настоящее время для натя-

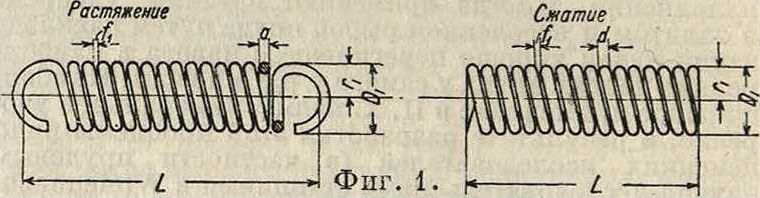

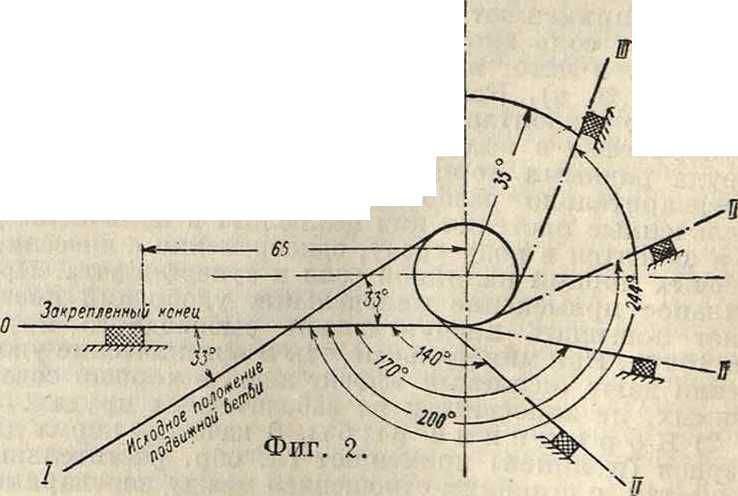

гивания полотен ручных пил и для луков диких народов. Металлические П. разделяются на винтовые П. сжатия и растяжения с основной деформацией кручения (фигура 1) и спиральные П. скручивания с основной деформацией изгиба (фигура 2). В элементарном виде такого рода П. представляют собой прямой брусок (балку, заделанную одним концом), подверженный кручению или изгибу.

Простая П. кручения. Напряжения и деформации в такой П. определяют по след, ф-лам, где Р—действующее усиление в килограммах; f—деформация, соответствующая Р в миллиметров; I—длина П. в миллиметров; τΛ—допускаемое напряжение на

Фигура з.

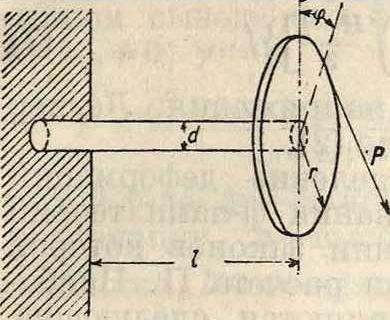

кручение, т6 — напряжение на изгиб в килограммах/мм2; Е—модуль упругости 1-го рода в килограммах/мм2; модуль упругости 2-го рода в килограммах/мм2 объём П. в миллиметров3; А—работа в килограммах/мм; г-силы Р; φ—угол скручивания а) При круглом сечении (фигура 3):

G— V— -плечо

Р=?£ тй= 0,1963^

16 т

=гу =

32 rVP

"жНсТ

о Г(тд

dG’

А= ^1--тАу

Л 2 4 G ’

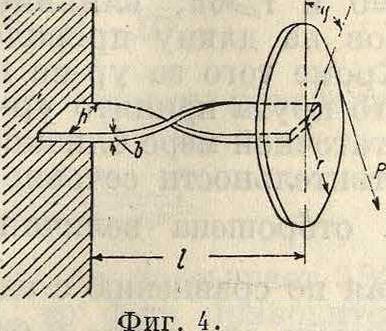

б) При прямоугольном сечении (фигура 4): b : h=f,

π 2 t>2/1

P=i — T*

/-T-3.6гчЩ±^>£.о,8П^

bh*

h2) тд

<T ’

A=4=0,089 (ί2+

2

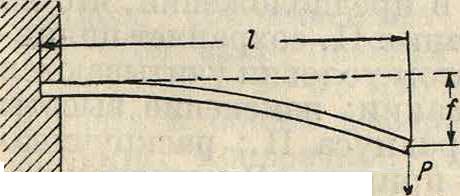

Простая П. изгиба:

[(пластиночная (фигура 5)]:

I bW i ’

P =

2 Tftii

~3E1 —3E/i Pf 2 ‘

Фигура 5.

Здесь I—момент инерции сечения, IF—момент сопротивления сечения, й—высота сечения П.

Теория Π. 1) Винтовые П. сжатия и растяжения. Независимо от влияния динамич, действия нагрузки (собственные колебания, резонанс) и усталости все существующие теории винтовых П. построены на двух существенно отличающихся друг от друга методах: законах сопротивления материалов и чистой теории упругости. Элементарной формулой расчета с учетом только деформации кручения является формула Рело (Reuleau, в которой ψ—угол кручения (до предела упругости), М—крутящий момент, 1Г—полярный момент инерции круглой проволоки, L·—рабочая длина про волоки в пружине, G—модуль упругости 2-го рода, г—средний радиус витка Π., п— число рабочих витков, d—диам. проволоки. В этом случае L=2яти, т. к. подъем витка, то есть угол а, незначителен и влиянием его пренебрегают. Упругое сжатие (осадка) или растяжение П. f (стрела П.) определяется ф-лой:

f=φ·η· Г =

Pr2L 64 r3nP nD2n

(i)

(2)

(3)

Glf d*G dG Напряжение в Π.:

_ Md _ 16 Pr

T<* ~ WJ ~ nd3 ’

где Wd—момент сопротивления.

Отсюда

P= — т r 16 r%d’

С целью уточнить расчет П., дан ряд ф-л, учитывающих различные факторы, влияющие на закономерность зависимости деформации от нагрузки. Основной предпосылкой вышеуказанных теорий является допущение, что нагрузка, действующая на ПГпо ее оси, распределяется равномерно на каждый виток, что подтверждается и экспериментально. Шаг витка, диам. проволоки и самой П. предполагаются одинаковыми по всей П. Отнеся все внешние силы в общем случае к^силе Р, действующей^покоси

| ( Мо^ | Ζ |

| V | V, |

| 0 |

| У

м= |

Рг

К |

Фигура 6.

П., и моменту Ж0 закрепления, приложенному в плоскости, перпендикулярной к оси П., и перенеся их к сечению проволоки О, раскладываем эти силы в координатных осях ____________ Щ_______ X, У, 2(фигура 6), причем×совпадает скасательной к винтовой оси П., а оси У и Ζ являются взаимно перпендикулярными к ней и лежат в вертикальной и горизонтальной плоскостях. Так. образом имеется: 1) крутящий момент Pr cosj а (по оси _Х); 2) изгибающий момент Pr sin а (по оси У); 3) крутящий момент М0 sin а (по оси X); 4) изгибающий момент М0 cos а (по оси У); 5) сила сжатия Р siw а (по оси X); 6) срезывающая сила Р cos а (по оси У). Усилия по оси Z равны нулю. Авторы теорий различным образом оценивают влияние составляющих внешних усилий. Формулы, выведенные на основании законов сопротивления материалов, строго справедливы только в условиях бесконечно малых деформаций. В действительности работа П. сопровождается всегда большими, имеющими конечные величины, деформациями. Поэтому точное решение возможно лишь на основании теории равновесия бесконечно тонкого стержня (Кирхгоф). Кроме вышеприведенной ф-лы Рело, учитывающей только скручивающий момент, можно указать следующие ф-лы.

Ф-ла Перри р] игнорирует деформацию от нормальной и срезывающей сил Р cos а и Р sin а за их незначительностью. В этом случае учитываемые усилия сводятся к двум моментам: крутящему Mx=Pr cos а + +М0 siw а и изгибающему Му= —Pr sin а -j-+М0 cos а. Момент Мх производит закручивание сечения проволоки вокруг оси×на угол άψ относительно сечения, расположенного на расстоянии ds от рассматриваемого:

d Pr COS а+ м» sin a d

βΊϊ

Изгибающий момент Му вызывает вращение сечения около оси Y на угол άψ:

dy,J^^a+.^ C0SadS.

Е1й

Вращение вокруг оси×определяется углом: άψ=άφ cos а — άψ · sin. α и вызывает деформацию f Π.:

f-f rd<?=Pr*L +

0

+ 16Μ//,8ίη2α[^-^]. (4)

Перри, основываясь на условиях изгиба и пренебрегая кривизной бруса, допускает линейный закон распределения напряжений по сечению.

Ф-ла Лекорню [2] учитывает влияние кручения, изгиба, нормальной и поперечной сил:

/=Рг2Вр

32 C0S2 а, 64 sin2 а,

Gnd* COS2 а

Gnd2r2

. 4 sin2 a "I + End2r2 J

(5)

Первые два члена выражения, заключенного в скобки, характеризуют деформации кручения и изгиба, третий—сдвиг, четвертый— сжатие. При этом член, учитывающий сдвиг, приведен без поправочного коэф-та на неравномерность распределения касательных напряжений по сечению. -Ф-ла Ф. Ф. Лендера [3] в основе имеет формулу Перри, но благодаря введению метода приближенного интегрирования приобретает справедливость и для больших изменений нагрузки. Рассматриваются два следующих случая: 1) М„=0 и γφΟ, то есть концы П. не закреплены, и может происходить закручивание ее; 2) М0ФО и у=0, то есть концы П. закреплены против раскручивания. В первом случае после ряда преобразований и упрощений, выразившихся в пренебрежении квадратами величин -- и (~ - 3g^f)

при разложении радикалов в ряд, величина осадки П.

ея(2Н—/п, E L2 J ’

(6)

здесь Н—полная высота до сжатия, a f высчитывают по формуле Рело (1), принимая L= =2 ят. Во втором случае после преобразований и допущений, что siw2a=0, а cos2 сс =

= cos а=1, величина осадки пружины выражается формулой:

[I+(!-!)¥]}/·

(7)

Лендер

Возникающие в П. напряжения определяет по формуле Рело (2).

Более точное определение деформаций ^возможно при пользовании ф-лами теории упругости, на основании законов которой предложен ряд методов расчета П. Наиболее существенными являются следующие. Теория Пильгрема (Pilgram) [4] основана на общих принципах теории упругости. Решение (для П. круглого сечения) дано в ци-линдрич. координатах. Вывод ф-л сделан при допущении, что момент на торце М0==0 и r^6d; влияние угла наклона витков на длину проволоки не учитывалось. Кроме того за ур-ие контура сечения вместо круга принято ур-ие 4-й степени, в достаточной мере близкое ур-ию круга (в действительности сечение является эллипсом), и отброшена величина

d2 г2 ’

весьма ма лая по сравнению с единицей (при ^=3 величина эта равна 0,01). В конечном выводе Пильгрем предлагает следующие ур-ия:

f 16 лпг2 ф 16 г2

Gdi

Gd

— ·Ρ,

•Λ

(8)

(9)

2 πη (2 Г-d)·

Если в формуле (8) пренебречь величиной

d2

jg-^, которая в действительности очень мала, то получим обычную формулу Рело, по которой Пильгрем предлагает вести расчет П. круглого сечения. Напряжение г, вычисляемое по формуле Пильгрема, получается всегда несколько больше, чем по формуле Рело.

Ф-лы Г. Д. Гродского [6] выведены на основе теории Кирхгофа о деформациях стержней, поперечные размеры которых весьма малы по сравнению с длиной. Эта теория приложима для определения конечных перемещений тела при условии, что внутренние деформации, то есть деформации частиц тела относительно соседних, весьма малы. Вывод ф-л сделан в предположении, что во время деформирования П. сохраняет цилин-дрич. форму; при этом условии учитываются только две деформации: изменение высоты П. и увеличение радиуса П.; раскручивание Π. γ в учет не принято. В конечном результате формула дана в таком виде:

р=Ш2(} +

(Е - 3 G) sin2 а - E ~ sin а] X, полувитка П. подстановки в формулу (10) значения —

71Т

личина деформации П. определяется ф-лой:

+ lY

где ε=^--сжатие

2 η

(10)

После

= Хве-

f=A

2 Sin а

А2

4 Sin2 а где

64 · Рг2 Επά* Sin a’

(ii)

А= [20 + (E-3G)sin2a] А.

Инж. Г. Д. Сажин, исходя из той же теории Кирхгофа и анализируя работу Г. Грод-

«кого, уточнил·последнюю и сделал выводы, рассматривая случаи: 1) закрепленных концов П., когда М0фО и у=0;2) незакрепленных концов П., когда М0=0 и уфО. В конечном выводе его ф-лы имеют след, вид:

1) М0ф0; у=0:

р G/f [ft-»(r + Ar)-(h-g)] Π?Λ

(Г+Дг)2 I га— (Λ —ej*

-в этой формуле Дг—приращение радиуса П. при деформации, h—высота полувитка до деформации, I=лг—длина полувитка, ε=~—

сжатие П. на длине полувитка.

2) М0=0; уф0:

Р=— I

(Gs + 2 Ел наГ.-==, (13)

где

Дг»-1-!/}2-}·2-!!2.

7Г.

Произведенные автором подсчеты показали, что влияние члена

О ЕТ7 я3 НАг

& J2j-Lr -,. 1

1 Vх ί2-(/ι-«)2

входящего в формулу (13), не превышает 3%. Если пренебречь им, то формула приводится к виду:

м IrGf.

Р =

2п · I3 ’

(14)

учитывая, что действительная длина полу-витка П. равна 1:cos а, получим:

/-

64 Р · г3п d*G · cos3 а *

(15)

Исследуя влияние на деформацию П. закрепления ее по концам (М0ф 0; у=0) и увеличения Δг радиуса П. при сжатии, инж. Сажин пришел к следующим выводам: 1) увеличение радиуса Δг значительно больше в случае, если П. имеет возможность раскручиваться, но порядок влияния этого изменения радиуса ок. 1%; 2) угол у раскручивания не более 2°; 3) нагрузки Р, возможные для пружин в обоих видах закрепления, различаются между собой примерно на 1%.

Лабораторные испытания при нажатии П. на кольцевых шариковых подпятниках до полного соприкасания витков показали, что угол закручивания в сильных П. не превосходил 2—3. Что касается учета или неучета в общей деформации изгибающего момента, поперечной силы и продольной силы, то соотношение этих влияний можно проследить по формуле (5), которая м. б. приведена к такому виду:

=

4 PL Tt-nd*

(22 ^ cos2 а + 4 § ~ sin2 а +

+ cos2 а + ^ sin2 а),

где D—диаметр П.; первый член определяет влияние скручивающего момента, второй— изгибающего момента, тр,етий—поперечной силы и четвертый—нормальной силы. Из проведенных лабораторией Московского института механизации и электрификации сельского хозяйства [6] многочисленных испытаний установлено, что отношение D : d в П. сжатия для с.-х. машин и орудий колеблется в пределах 5—10 и угол а наклона вит ков в пределах 8—14°. Если принять как худший случай:

J- => 5; α= 14°; cos α= 0,97; sin α= 0,24;

—=0 4 Е ’ ’

то члены, входящие в последнюю ф-лу, охарактеризуются следующими величинами:

f=(47,05 + 2,304 + 0,941 + 0,023),

из чего видно, что влияние продольной и поперечной силы на величину деформации П. вообще невелико и им практически в подавляющем большинстве случаев можно пренебречь. Т. к. учет всех указанных факторов делает ф-лы, определяющие деформации П., чрезвычайно громоздкими и неудобными для пользования, практического же значения для расчета П. они не имеют, то практически для подавляющего большинства случаев достаточно расчет вести по ф-лам (1) и (2) Рело и формуле (14) Сажина, показавшим и наибольшую сходимость с результатами опыта.

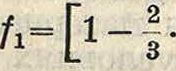

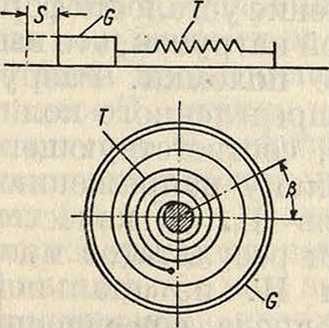

П. скручивания. Спиральные П., имеющие нагрузку, приложенную тангенциально к крайнему витку, работают на изгиб. Кроме этого основного напряжения материал претерпевает еще некоторые дополнительные напряжения от продольной силы и поперечного среза. В практике расчета влиянием факторов кри- Фигура 7. визны, продольной и поперечной силы пренебрегают, т. к. оно незначительно [7]. По аналогии с кривым брусом деформация в П. (фигура 7) определяется по следующей ф-ле:

е γ-ч MLR=а)Л= —

где М—крутящий момент, со—угол поворота свободного конца, Е—модуль упругости 1-го рода, I—момент инерции, i—длина П., R—плечо момента. Считая L—πΏη, а силу приложенной в центре сечения крайнего витка (Е=0,5П), имеем, 1ВРЕ*п Ed*

При деформации П. на 1 полный оборот 1=πΏ имеем

16 PJDsn nEd*

πΐ)=——, откуда Р=:

Ed*

а момент

M=Рг =

nEd*

D. 2 "

16 D*n’

Ed*

16D2n 2 10,2 Dn

E. W. Stewart в эту формулу вводит экспериментальную поправку на влияние неучитываемых напряжений [®]. Его опыты показали, что константа 10,2 должна быть заменена 11,5, то есть

М=Е~-.

11,5 Dn

От деформации на 1 оборот легко перейти на ее дробные величины. Напряжение изгиба

τ w w>~d*’

для прямоугольного сечения

_ 6 Рг b2h "

Влияние факторов кривизны продольной и поперечной силы на деформацию П. нёзна-

чительно. При учете угла наклона витков полная деформация П.

, _ UPD3n

Ed4 COS2 а *

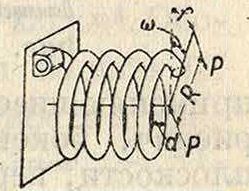

I. К. Wood [9] предложил ввести в формулу поправку Кг на кривизну бруса, в зависимости от индекса, с=-^>

, „ 16 PD3n

ΐ -“)·

Ed*

где

К,=

2 — (с —1) lg

(Ш)

Зс(с-1) lg ^~i^-6(c-l)

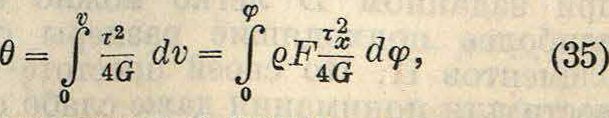

Как видно из диаграммы (фигура 8), влияние К, становится весьма ощутительным при с< 7, причем по подсчетам инж. Гутьяра влияние Кг для проволок прямоугольного сечения сильнее, чем для сечения круглого.

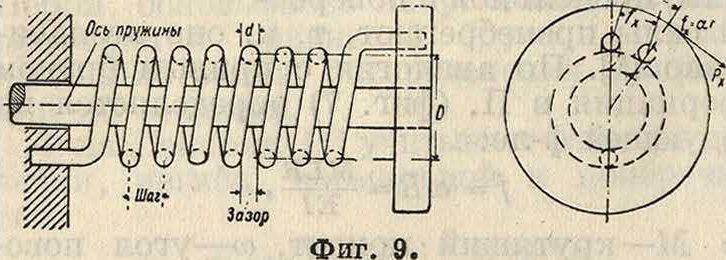

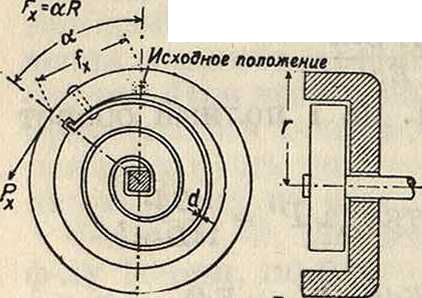

Пружиныкру-ченияизготовля-ют двух основн. типов: 1) винтовые из проволоки круглого сечения (фигура 9), применяющиеся по преимуществу для пе-риодич. бокового перемещения детали в плоскости, перпендикулярной к оси П. На фигуре 9 и 10: а—угол поворота П. —ли

нейная деформация конца П. при а; Рх— действующая сила; 2) спиральные ленточные, реже круглопроволочные (фигура 10) для аккумуляции упругой энергии с целью последующего постепенного ее расходования (часовые, граммофонные П.). В П. для возможно точной передачи усилия витки не должны касаться друг друга во избежание трения, нарушающего закономерность зависимости Р от /. Для ориентировочного практич. расчета этого рода П. америк. конструкторы пользуются следующими ф-лами [10].

Фигура ю.

| Калибр П.

ki—Ρχ · fx |

k Р* k Edi. 1 и -h r*L | Для проволок: fc=0,0048*i fe=0,083*2 k=0,083*2 |

| Максимальная нагрузка

Р max |

D. d3 * max ^ mTmax ~ | 771=0,098*1

771=0,167*2 771=0,167*3 |

| Максимальная деформация

fmax |

fmax ίί Td L | q= 2*1 <?=2*2 <2=2*3 |

*1 Круглое сечение. *2 Квадратное сечение. Прямоугольное сечение.

Коэф-ты к, т и q подобраны экспериментально. Для определения { в первом случае применяют формулу L—πΏη (игнорируя шаг витка), для второго случая L=2 лп

Расчет П. Для упрощения подбора отдельных размеров винтовых П. сжатия и растяжения в справочниках даются таблицы, позволяющие по заданным нескольким элементам П. быстро находить остальные. Назначение этих таблиц—охватить по возможности все размеры диам. проволок и витков, применяющихся в общем машиностроении, вследствие чего по необходимости эти таблицы содержат в себе округленные цифры, что обусловливает неизбежность дополнительного интерполирования для получения величин требующейся точности. В основу расчета положены ф-лы (1) и (2) Рело. Большинство предложенных таблиц ориентировано на заданные d и D, тогда как часто эти элементы являются неизвестными. В большинстве случаев конструктор исходит из заданных величин силы и рабочего хода П., в соответствии с чем и должен быть построены таблицы. Такая таблица предложена в проекте Промстандарта ВСНХ на спиральные П. для с.-х. машин. Эта таблица составлена в предположении, что G=8 000 килограмм/мм2 и тжяа.=60 килограмм/мм2. Подставляя эти величины в ф-лы (1) и (2), получим

Λ- 0,001^, (16)

Tj=2,55 ; (17)

здесь Д—удельная деформация (эластичность) одного витка П. в миллиметров под нагрузкой в 1 килограмм, —удельное напряжение проволоки в килограммах/мм2 под нагрузкой в 1 килограмм. Таблица составлена для диам. проволок 1—7 миллиметров с градациями через 0,2 миллиметров до 2 миллиметров и далее через 0,5 миллиметров, для отношения ~=5=10 (через 0,5) и наичаще повторяющихся и соответствующих им вычисленных Д, гг и Ртах. Эта таблица выгодно отличается от других тем, что определенным отношением устанавливает предел возможных решений. Кроме того при нахождении τχ=~ таблица дает несколько вариантов D, d, Д и Ртах (на 1 виток), следовательно конструктору предоставляется широкая возможность выбрать наиболее подходящие размерыдля специфич. условий работы П. Расчет м. б. еще более ускорен, если ввести диференциацию

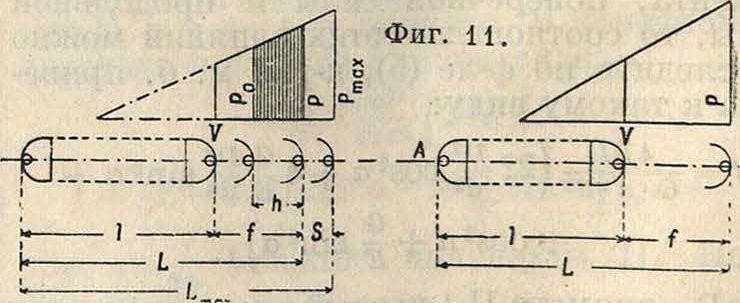

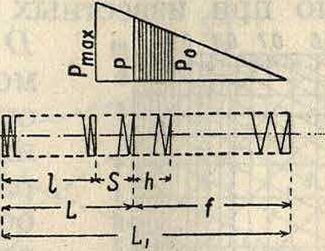

основной ф-лы для всех ее составляющих. Т. о. для П. растяжений (фигура 11) имеем:

| τ1~~ p 9 | (18> |

| n~MP-V)’ | (19> |

| L-D | (20) |

| n~d + MP-V)’ | |

| n~MP-P„) | (Щ |

Для П. сжатия кроме того (фигура 12).

п = d+hP’

i=nfiP >

-од τ

α»)

(23)

(24)

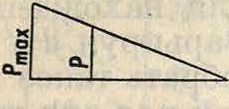

На приведенных рисунках Р—нагрузка П. в килограммах высшего рабочего положения, Р0—нагрузка П. в килограммах низшего рабочего положения,

| ΙΞτΒΕ | ш |

Фигура 12.

τ—напряжение проволоки в килограммах/мм2 при действии Р, ттах—напряжение проволоки в килограммах!мм2 при действии Р^да (в П. сжатия при соприкосновении витков), I—длина пружины (сжатой до соприкосновения витков у П. сжатия и свободной у П. растяжения), V—предварительное напряжение в килограммах у П. растяжения в начальном положении, Lx—длина свободной (ненагруженной) П. сжатия. Полный ход (деформация) П. сжатия fmax=ne> где е—зазор между витками. Полная высота П. сжатия в свободном состоянии (не считая заделанных концов)

Lx=(п + 1) d + пе. (25)

Длина проволоки в этой П. (без заделанных концов) Lp=2 лгп, а для П. растяжения (между точками прицепа) Lp=2 лгп+D, причем D—диам. витка для П., где оба отогнутые полувитка составляют D. При иных формах ушков вместо D проставляется соответственно другая величина. Вырезка из упомянутых таблиц приведена в таблице 1.

из ф-лы (24); 1/!=96,5 миллиметров из ф-лы (25). Т. о. получаются размеры, характеризующие П.

При желании получить меньшее рабочее напряжение, наир, при Р=50 килограмм, ту=40 килограмм /мм“

вначале определяют τχ=~=0,8 и затем по таблице отыскивают соответствующие значения для D, d и fj.

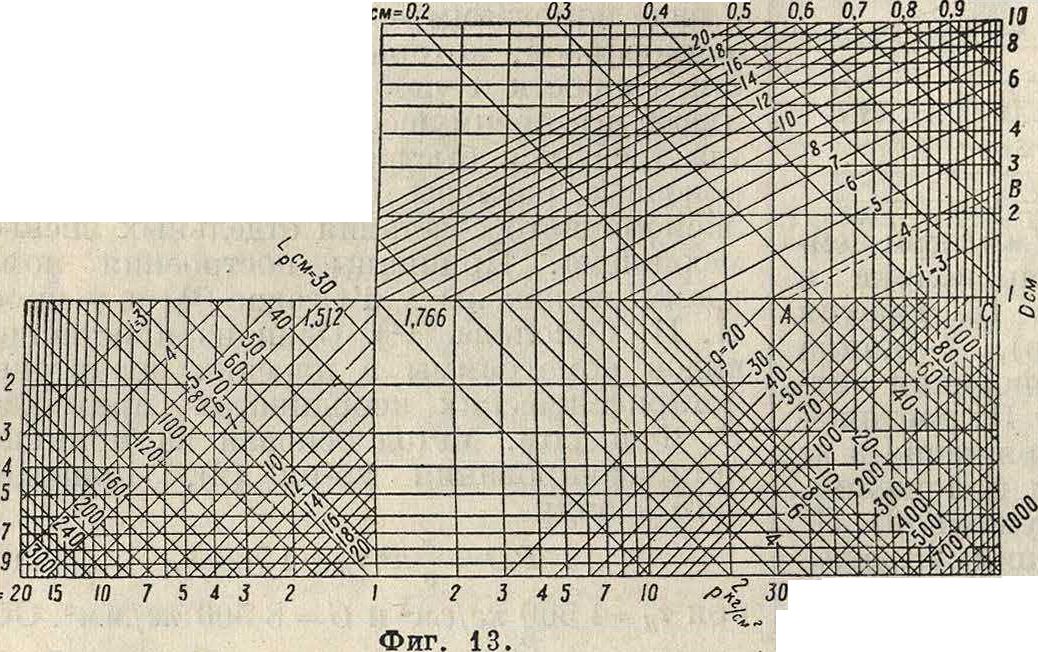

Еще более быстрый метод расчета заключается в применении графич. построений в виде номограмм, особенно с логарифмич. анаморфозой, которые по своей наглядности, скорости и удобству манипулирования имеют все преимущества для практики, когда требуется быстро определить ориентировочные размеры П. в целях возможно экономичного сочетания отдельных звеньев-механизма. Принципы построения номограмм изложены у d’Ocagne i11] и у проф. Π. П. Соколова [12]. Один из простейших видов номограммы в плоских декартовых логарифмических координатах предложен В. Фишером. Метод основан на принципе логарифмирования ур-ия (2), приведенного к виду

PD=^ a3=1766ά3, (26)

при τα =4 500 килограмм/см2 и G=8 500 килограмм /мм2. Обо-

р значая р=жесткость или калибр П.

в кг /см (нагрузка П. при прогибе в 1 см), максимальный прогиб в сантиметров fmax=L1 — lT

i — ~, имеем

d

= (27)

1766 )

Логарифмируя оба ур-ия, получаем:

lg Р + lg D=lg 1766 + 3 lg d, (26а) lg P - 2 lg D=lg 1766 - 3 lg i. (27a>

Таблица 1. — Образец таблицы Промстандарта ВСНХ на спиральные пружины.

| d в миллиметров | D. d ’ ‘ * ‘ | 5 | 5,5 | 6 | 6,5 | 7 | 7,5 | 8 | 8,5 | 9 | 9,5 | 10 |

| 5,5 | D в миллиметров. | 27,50 | 30,20 | 33,00 | 35,70 | 38,50 | 41,20 | 44,00 | 46,70 | 49,50 | 52,20 | 55,00 |

| /х в миллиметров. | 0,023 | 0,030 | 0,039 | 0,050 | 0,062 | 0,076 | 0,093 | 0,111 | 0,133 | 0,156 | 0,183 | |

| т, в килограммах/мм2. | 0,42 | 0,46 | 0,51 | 1,55 | 0,59 | 0,63 | 0,68 | 0,72 | 0,76 | 0,80 | 0,85 | |

| Ртах в килограммах. | 142,8 | 130,1 | 117,7 | 109,0 | 101,6 | 95,5 | 88,4 | 83,4 | 79,0 | 75,0 | 70,6 | |

| 6,0 | D в миллиметров. | 30,00 | 33,00 | 36,00 | 39,00 | 42,00 | 45,00 | 48,00 | 51,00 | 54,00 | 57,00 | 60,00 |

| fi в миллиметров. | 0,0208 | 0,0277 | 0,036 | 0,016 | 0,057 | 0,070 | 0,035 | 0,102 | 0,121 | 0,143 | 0,167 | |

| тг в килограммах/мм“. | 0,35 | 0,39 | 0.43 | 0,46 | 0,50 | 0,53 | 0,57 | 0,60 | 0,64 | 0,67 | 0,71 | |

| ^тах в килограммах. | 171,2 | 153,8 | 130,1 | 130,2 | 120,0 | 113,2 | 105,2 | 100,0 | 93,8 | 89,6 | 84,7 · | |

| 6,5 | D в миллиметров. | 32,50 | 35,70 | 39,00 | 42,20 | 45,50 | 48,70 | 52,00 | 55,20 | 58,50 | 61,70 | 65,00 |

| fi в миллиметров. | 0,0195 | 0,025 | 0,033 | 0,042 | 0,053 | 0,065 | 0,079 | 0,095 | 0,113 | 0Ц32 | ОД 54 | |

| τχ в килограммах/мм2. | 0,30 | 0,33 | 0,36 | 0,39 | 0,42 | 0,45 | 0,48 | 0,51 | 0,54 | 0,57 | 0,60 | |

| Ртах в килограммах. | 200,0 | 182,0 | 166,7 | 153,8 | 142,9 | 133,5 | 125,0 | 117,7 | 111,1 | 105,2 | 100,00 |

Применение таблицы можно иллюстрировать следующим примером. Требуется рассчитать П. сжатия при заданном Ртах==100 килограмм и fmax=60 миллиметров (типичные исходные данные клапанных и регуляторных П.). По таблице Рт^г 100 соответствуют П. е ΰ== 51 миллиметров, 4=6 миллиметров, f1=0,102 или же П. сВ== 65 миллиметров, 4=6,5 миллиметров, ^=0,154, ^=0,60кг/мм2. По условиям конструкции и желаемой эластичности fx, выбирается D наиболее подходящий для данного случая, например Р>=65 миллиметров. Тогда п определяется из ф-лы

(23)=nfrP, то есть и=Й0.6° 15i=4; е=16 миллиметров

На фигуре 13 дано графич. изображение этих ур-ий, причем lg D служит ординатой, а lg Р—абсциссой. Прямые для i строят так: считая минимальным значение г=3 (допускается только в случаях особой жесткости П. при малом гтах) при 43=1 см, получим: из ур-ия (27а)

lgP3=lg 1766— 3 Ig3=lg65,4.

Через точку 65,4 на оси Р проводят прямую, наклон которой 1:2 (АС:ВС=2, фигура 13), параллельнр ей проводят серию прямых г=Const. Далее строятся графики для соотношений, определяющих по предложению·

Кирша-Фишера вес ΤΙ. д в г при уд. в. р

7=7,96 килограмм/дм3 и жесткость р=—. Считая работоспособность пружины И0=5,95 V (из

£L_i Jin

* 4 G У)’

получаем

Р=2Л=~™ =1,5 sr,

(28)

к-рое и логарифмируется.

Последняя пара взаимно связанных ур-ий рассматриваемого цикла устанавливает соотношения между Lp и I (гдeLp—длина проволоки в пружине). Формулу (1) можно, пользуясь уравнением l=n-d,

Р =

π 6 000 2 d3

16 · 100 4π · 6 000

= 0,0111

D2

(31)

<з:>

привести к мирования:

виду, удобному для логариф-

(29)

fl=PLL3=0,00168 Ц, f _ nL^d ^ _ 0,0168 г2. (30)

I Сг

Так строятся параметры 1/р. Аналогично находятся и значения г; при f=1 сантиметров lgi4-lgi3=2(lg4—lg 3).

В удобствах интерполирования масштаб графика делают возможно бблыпим, а градации параметров устанавливают через 0,1— 0,5 миллиметров или 1, в зависимости от желаемой степени точности. Данная циклограмма позволяет при заданных, например D, Р и /, подобрать соответствующие значения для остальных составляющих d, г, р, g, I, Lp и п. В случае получения десятых и сотых долей миллиметров у d и D целесообразнее округлять цифры до целых чисел, согласно требованиям стандартных размеров. Допустим требуется поставить П. для нагрузки Р=70 килограмм и деформации f= 20 миллиметров. По конструктивным соображениям задаемся г=6. В верхней части циклограммы в точках пересечения координаты Р с параметром г находим d==5 миллиметров, а 1>=30 миллиметров, далее в правом нижнем прямоугольнике д=93 з, т^=35 килограмм /мм2, 1=35 миллиметров, Lp=630 миллиметров. Число витков п получается из соотношения:

l=nd п=~=7.

О

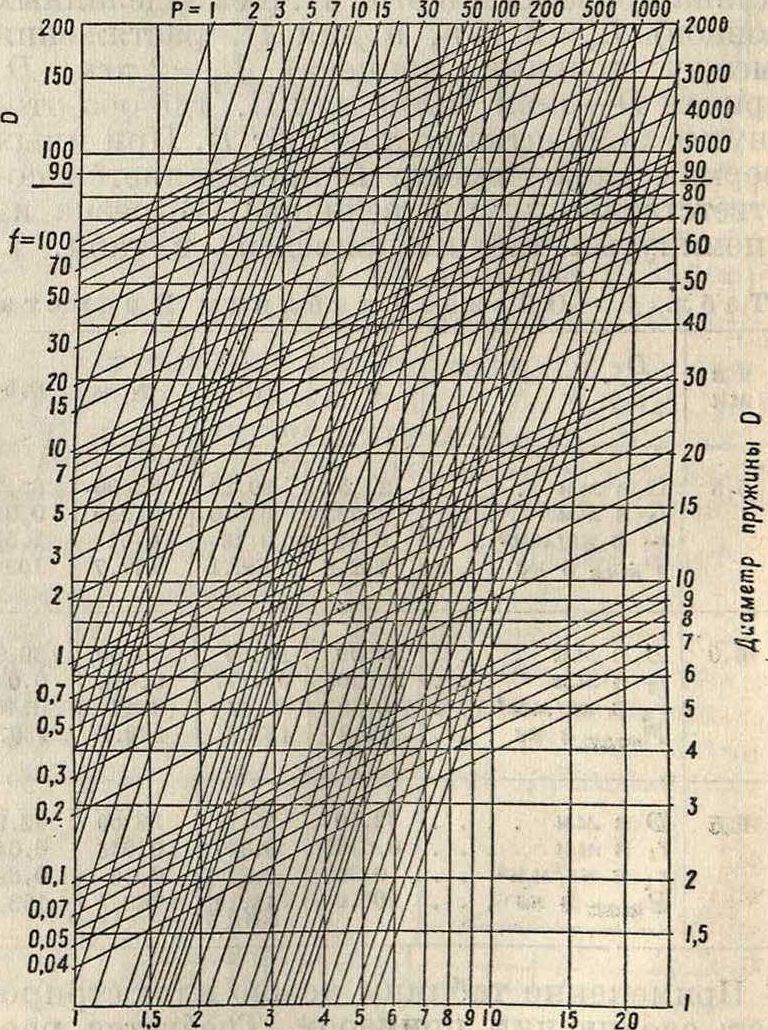

Описанная циклограмма, хотя и позволяет определять одновременно целый ряд неизвестных при минимальном количестве известных, все же страдает значительной громоздкостью, посколько линию нахождения параметров приходится несколько раз прерывать, переходя из одной стороны координатной системы в другую. Очень удобной является диаграмма более упрощенного характера (фигура 14) в координатах d и D [6]. Ур-ия (1) и (2) приведены к виду:

800 000 · 4

После логарифмирования:

lg d — 2 IgU=lg 0,0111 — lg (33)

3 lg d — lg.D=Ig P — lg 11,8. (34)

Пользование такой таблицей весьма полезно при известных Р и f для нахождения D, d и п. Варьируя d и D, можно подобрать такое соотношение, к-рое для данных специфич. условий работы П. является наиболее рациональным. Указанные диаграммы требуют для своего построения наличия логарифмич. сетки. С помощью счетной логарифмической линейки весьма легко построить диаграмму, основанную на принципе выравненных точек в параллельных координатах. Главным достоинством этого метода является полное отсутствие координатных сеток, которые по необходимости всегда должны выполняться тонкими линиями, загромождая график в ущерб ясности.

50 70 100 150 200= Р к

На номограмма

Диаметп поовопоки d Фигура 14.

фигура 15 представлена ________

(FJuchtlinientafel), аналогичная предложенной Е. Janssen’ом [13] при G=8 000 килограмм/мм. Эта номограмма представляет собою геометрии. воплощение трех ф-л:

Р=jffj · rd связывает линии 1—2, (а)

f ~ 100 000 d* > ^ 3 5, (6)

255 000 f-d „ _, , „

Td - „Д2 * * 1-i—6. (в)

ηβ2

Схема зависимости переменных и параметров указана на фигуре 11. Контролем правильности расчета служит образование за-

1ч-!3

V-

ч

>

20

-30"

50 60 г

к

SO

90

100

150

200

300

500

600

700

800 S 00 1000

20

25

чзз

40 ч 50

-

1° Ίο ^ fo 100

150

200

~ 300

400

500

600

-- 700 800 900 1000

4

>

6

7

8 - 9

20

•-30

40

50

60

70

80

90

100

5

.Λ

Ί

8

9-

10

J2--

15

го

Ч

4000

-зооо

2000 IS 00

40-

50-

60

70-1

60

90

100-

200

Фигура 15.

1000

900

800

700

600

500 30*4- 400

зоо гоо

150

100

90

80

70

60

50

- 40

мыкающейся на себя неравноугольной 6-конечной звезды. По номограмме фигура 15 линия (1) дает П=30 и d=3 миллиметров. Задаваясь напряжением например тй=2 ООО кг/см2, мы по зависимости (а) находим усилие на пружину Р=7,5. Далее, считая, что f должно равняться 30 миллиметров, находим по линии (5) из зависимости (б) точку пересечения с нейтральной линией и, проводя через нее линию (3) из Р, находим п=12. Ясно, что комбинации с параметра-ми и переменными по данной номограмме м. б. весьма обширны. Упрощенный вид номограммы для зависимостей вает особого внимания. Им следует пользоваться во всех случаях, где требуется быстрый ориентировочный расчет и имеется логарифмич. линейка, по которой и наносятся деления. Обобщая принципы Построения всех рассмотренных выше наиболее характерных групп номограмм для расчета винтовых проволочных П. сжатия и растяжения, можно установить три категории. 1) Номограммы в нормальных декартовых координатах с логарифмич. анаморфозой; в простейшем виде они не дают возможности решать полностью задачу о выборе рациональных возможных решений для всех элементов П. без заданных нескольких известных. В более углубленном и усложненном виде (фигура 13) номограмма представляет большие трудности для выполнения даже при наличии готовой логарифмич. бумаги. 2) Номограммы в полярных координатах; большим недостатком их является трудность выполнения, неосуществимая в обычных условиях заводской практики. 3) Третий тип номограмм—в параллельных координатах— является наиболее доступным и легким, т. к. для разметки значений достаточно пользоваться логарифмич. линейкой (обыкновенно средним движком).

При всякого рода расчетах П. сжатия и растяжения надлежит пользоваться дифе-ренцированными значениями переменных ф-лы Рело (18)—(25) для ускоренного нахождения всех величин, характеризующих свойства искомой П. Вопрос о выборе вида графика решается в зависимости от рода заданных величин, обусловливаемых самой конструкцией. Чаще всего задается Р, f и Ϊ, поэтому удобнее применять график фигура 14 или 15. Полезно после окончательного выбора основных данных П. проверить их значение аналитич. методом по формуле Рело. Не следует также забывать, что ф-лы (1) и (2) до-, статочно справедливы только для ^>4, поэтому заходить за этот предел, даже при желании иметь очень жесткую П., не рекомендуется.

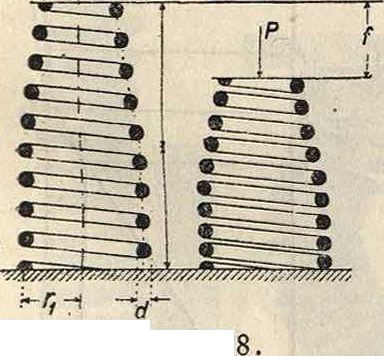

В настоящее время в большом ходу различные счетные приборы, которые нашли применение и в расчетах П., например прибор дискообразного типа, состоящий из двух концен-трич. кругов, из которых верхний прозрачный; круги имеют по окружности деления в логарифмич. масштабе. В основе построе

| d г з | 4 5 6 7 8 9 10 20 30 40мм. | |

| I | - 10 20 30 40 60 80мм. | |

| Kd 3000 5000 7000 килограмм/см® | ||

| Р 5 ? 10 | го зо so го loo гоо изо гоо юоо гооо 40оо яооюооо гоооокг | |

P=23,6f-^=0,0236^

при 8 000 килограмм/м! и тй =60 килограмм/мм“ (расчетные параметры, принятые для П. с.-х. машин и орудий) имеет 4 линии, связывающие Р, d,D и А Из построения ясно,что например при заданном D легко можно подобрать наиболее подходящие размеры остальных элементов П. По своей простоте и доступности для понимания даже слабо сведущего в номографии лица график этот заслужи

| nL_ | 2 3 4 5 7 10 20 30 | 40 50 70 100 | ||

| 1 1 | г 7 8 9 210 3 4 5 7 20 10 | (,20 30 40 40мм. 50 60 | 70 80мм. | |

| У | Kd 3000 5000 7000 7 | 8 9000 килограмм/см® | Г" 1 | |

| 1 f 5 7 | ю 20 30 40 50 70 100 200 | 300 400 500 700 ГСООмм. | ||

| - s | ||||

Фигура 16.

ния лежит логарифмированная формула (1), приведенная к виду

= ;

8 PD3n

Gd4

при G=7 100 000 килограмм/см2. Вращая подвиж-

Таблица 2. —Сравнительная характеристика номограмм.

| Составители таблиц | Значения координатных осей | Пара метры | Достоинства таблицы | Недостатки | |

| X | Y | ||||

| Фишер | Р

Р 1 |

D

f f |

a, i

-(f)·· i, Lp |

Возможность графич. расчета веса и длины проволоки на пружину (важно для смет и калькуляций) | Сложность построения, увеличение вероятности неточностей вследствие двух- и трехкратных переходов из одной системы координат в другую |

| Рагоци | d

d |

Pi (при—=1) rd | D

D |

Наглядность и простота построения | Длительность расчета и повышение неточности вследствие наличия двух диаграмм. Неудобство в маневрировании с переменной п |

| Менцель | d | -(f) | h, P, цг | Возможность в одной диаграмме получить 3 параметра | Громоздкость построения, повышение неточности, благодаря пересечению координатных осей |

| Шлефке [6]— Пименов | D | d | U, P | Простота построения, наглядность, наименьшая вероятность неточностей благодаря одной системе координат (при логарифмич. анаморфозе) | Для получения производных размеров пружины (η, 1, g, Lpи пр.) необходимо проделать дополнительный ряд расчетов по приведенным ф-лам (18)—(25). Недостаток общий для всех графиков (частично Агстранен-ный в номограмме Фишера) |

| «Maschinenbau»

(1928,6) |

D | p 1

Tmax Tmax |

d, f | Удобство маневрирования размерами Рили F (в зависимости от задания). Возможность применения для больших диапазонов с D и d без экстраполирования | Сложность построения и пользования. Необходимость предварительного расчета

P f -или- Ттах Ттах |

ную шкалу, можно подобрать экономил, размеры пружины. Однако сложность выполнения таких приборов (нанесение шкалы) и малая долговечность их не позволили им привиться в практике. Значительно совершеннее специальные счетные линейки, предложенные AEG (фигура 16). Первая линейка связывает неизвестные по ур-ию:

π<33

р =

16 г вторая

=

4 пг3

dG r<*·

Рa счет П. из проволоки прямоугольного сече н и я. П. с квадратным и прямоугольным сечением имеют несколько меньшее напряжение, чем аналогичного по размеру сечения П. из круглой проволоки. Для квад-стороной а ратной проволоки со

Рг=0,208 a3 rd.

Потенциальная энергия Θ пружины той силой Р, выражается ур-ием:

сжа-

Θ=~ J (т| + т|) dFdx =

ЗМЧ 6 пРЧ*п. а“в

a*G

принимая линейный закон возрастания нагрузки Р при деформации П., имеем 0=0,5 Pf, откуда

, _ 12 лРг3п _ 3 πΡΌ3Π ~ a*G “ ~2a*G *

Подробный расчет имеется у К. Вебера и И. И. Бобарыкова [15]. Для П. прямоугольного сечения:

р _ r bhsTA

f-

2 лпг3 Vs kb*

1 гП V3k b± *

V2 rl гтах Vs b G ’

где к—отношение большей стороны прямоугольного сечения к меньшей, равной b, 1—длина выпрямленной проволоки П. Значения η2 и η3 для различных к приведены ниже.

k. 1,5 2 3 4 6 8

42. 0,208 0,231 0,246 0,267 0,282 0,299 0,307

43 · · 0,140 0,196 0,229 0,263 0,28 1 0,299 0,307

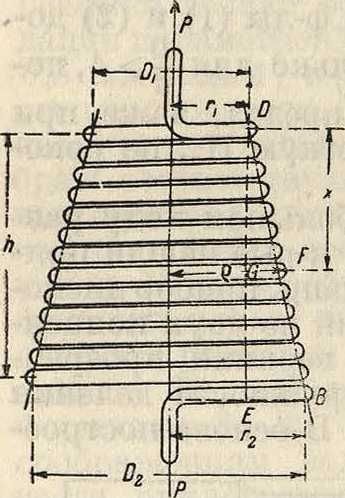

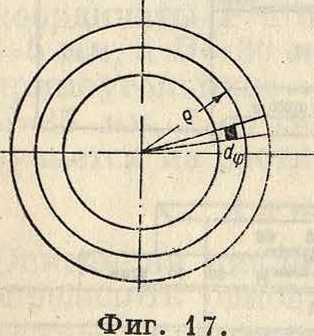

Расчет коническихпружин. Для увеличения жесткости П. выполняется в форме конуса, образованного винтовой линией, причем чаще применяется форма усеченного конуса (фигура 17). Здесь напряжение в различных витках меняется от гтах в нижнем витке до Tmin в верхнем.

16PDi. 16 pd2

Tmin 2 лd* ’ Tmax 2 яЦ»

Деформация определяется из потенциальной энергии

где τχ—напряжение в витке, отстоящем от верхнего основания конуса на расстояние •ж, ρ—соответствующий радиус конуса, F— плрщадь сечения проволоки Π., υ—объём П. и d^—элементарный центральный угол. Из подобия тр-ков DEB и DOF имеем e-r 1 rs-n.

X h 9

напряжение

= Ρρ = 16 Ρρ 1 W0 nd3

Преобразуя выражение (35), получим

Ψ А

(36)

FP 2

ρ4φχ =

FP2<p 4 GWf. h

I

oadx =

FP Ζφ

№*+’·>)·d*·

Деформация f получится как производная от б по силе Р; подставляя F =, а

-ТТГ nd3

TF°=-jj-, получаем:

=

Ρφ

iloG Г2-Гх

Принимая φ=2,πη, имеем

=

16 Pnr^-rf _ 16 Pn

(ί·2 + Π) (rl + г?). (37)

Gdl 7*2—Γχ Gd4 Если Π. имеет форму правильного конуса, выражение (37) приобретает вид:

. 16 Ртгг3

i ~ Gdi

В случае П. с переменным диаметром сжатие конической П. определяется из следующего ур-ия

16 г21Р г1гй dG ’

— смешанного

nd^G

а общее сжатие винтовых П. типа (Их витков цилиндрич. части и пг витков конич. части) (фигура 18) вычисляется по приближенной ф-ле:

Р- „а, is Р г

;, 16 dl

причем все 15 г

7 щ (ΐ’ι + Г2) (rf + rl), (38)

обозначения фигура 18 выражены в кз и см. Расчет м. б. упрощен тем, что конич. часть винтовой П. предполагается замененной цилиндрич. частью радиуса гг, таким образом, что общее сжатие f остается неизменным. Число витков щ + пг этой заменяющей П. опре-

Фигура 1

деляется совместным решением ур-ия

f=JiG (П>- + Г1

с ур-ием (38):

где

Μχ + «,.= «χ + ”2[ΐ+^ + (^)2-

+ (?x)3] = W 1 +fcW2,

fx+er+и3]·

b-i[i

Значение fe в зависимости от величины г3/Гх определяется графически по диаграмме фигура 19.

В случае проволоки квадратного или прямоугольного сечения для мощных, компакт ных конич. П. расчетные ф-лы:

применяются следующие р=% · къз —;

=

пг3 Р

Wk~G:

(39)

(10)

прямоугольного

4 η 3

г1-Ч

ьв ’

2η

7с>1—отношение сторон сечения; значения % и указаны вы- ад ше. При П. в форме усеченного конуса о,в вместо г2 вставляется (г? -{- rl), а вместо ^ о.в I (или 2 ппг) встав- | ляется л!и(Гх+га). %о.4 Расчет вре- “ мен и действия·αг П. Сопротивление П. сжатия перемещению на величину х равно р _ Gate!4 х ~ 64 пг3 ’

Ур-ие движения отсюда приобретает вид:

Р d*x, Gxd* g dt2 ‘ 64 nr3

Обозначая [16]

g Ggd*

0.2 0.4 0,6 0.8

отношение Ь/η Фигура 19.

1,0

’ 64 nr3

находим:

t _9-r T 61nr3i

ίχ - in У G—[r,.

где ίχ — время одного колебания; для квадратного сечения проволоки со стороной а квадрата

J. S. Beggs [16] предлагает экспериментальные ф-лы, проверенные осциллографом. Обозначая (фигура 20) G — вес перемещаемого тела в фн., тх—начальное усилие Π. Т в фн., т2— конечное усилие II. Т в фн., S—путь, проходимый телом в дм., а — угол, причем sin α=

Фигура 20—21.

τ1 ~τ2 2 Τι

ίχ=0,0017761/"—

ψ Τχ T

[Я (фигура

<Х=0,0002340 л/β~

F τχ-τ

t— время в ск., потребное для перемещения, груза G на расстояние S. Из тх и т2 должен быть вычтена та часть напряжения, которая расходуется на преодоление трения.

т1~

В пружинах кручения (фигура 21)

Git2

--а,

•т2

где й—радиус вращения ц. т. груза относительно оси вращения, β—угол, на к-рый повернуто тело, Τχ—первоначальный вращающий момент П., т2—конечный вращающий момент.

Колебания П. Вибрация П. в быстроходных механизмах (клапаны) улавливается акустически и кинофильмой. Преждевременные поломки часто находят свою причину в явлении резонанса, то есть совпадении частоты собственных колебаний П. с вынужденными от открытия-закрытия клапанов. При конструировании вибрирующих

П. должно предусматривать безопасный коэф. Для определения частоты собственных колебаний п применяется ф-ла: 443

где п—число гармония, колебаний в мин., Т—упругость П. в килограммах/см2, G—вес активно действующего участка П., т—коэф., величина которого у различных исследователей различна: 846 (Рикардо), 531 (Кларк), 589 (Розанов). Первые два коэф-та относятся к П. без первоначального поджатая и с закрепленными концами. Для гарантии прочности П. необходимо амплитуду собственных колебаний П. иметь возможно меньшей, а частоты собственных и вынужденных колебаний должен быть чи, взаимно простыми, причем частота собственных колебаний должна значительно превышать частоту принудительных колебаний. По данным A. Swan число вибраций в мин., вызываемых одним толчком, в клапанных П. достигает 8 000— 16 000, составляя в среднем 12 000. Частоту он рекомендует определять по ф-ле: 543

г L ’

где D—диам. проволоки в дм.,? —шаг витка при закрытом клапане в дм., в—модуль упругости в фн/дм. 2, г—радиус витка в дм., L—рабочая длина П. при закрытом клапане в дм. Исходя из опасных для прочности условий работы клапанных П., «Machinery Handbook,» рекомендует для них коэф. безопасности, равный 4.

Влияние усталости. Подвергаясь продолжительному действию напряжения, материал проволоки устает, и упругие свойства его ухудшаются.Явление усталостифорсируется частой переменой нагрузок, что вызывает преждевременные поломки. Разрушение наступает после определенного количества циклов нагрузок, соответствующего определенному критическому напряжению, зависящему от размеров П. и качества материала. На основании результатов многочисленных испытании П. из стальной проволоки SAE 1 360, после совершенно однородной термич. обработки, получено, что напряжение на пределе усталости составляет 3 000 килограмм/см2 вместо статического предела упругости, равного 9 200 к г/см·2, то есть в три раза меньше. Результирующая кривая усталости имеет форму почти правильной логарифмич. кривой. Усталость П., как ф-ия многих факторов, еще не является достаточно изученной и не м. б. пока выражена твердой ф-лой зависимости от размеров, материала и усилий П. Замечено, что клапанные П. автомобилей и тракторов после 2—3-летней работы теряют 20—25 % своей первоначальной упругости.

Влияние гистерезиса. При точных измерениях деформации при нагрузке и разгрузке до предела упругости линии зависимости P-f не совпадают вследствие запаздывания деформации при разгрузке в результате внутренних интеркристаллич. трений в материале, образуя т. о. петлеобразную кривую гистерезиса.В столь чувствительных измерительных приборах, как предметы точной механики (аналитич. пружинные весы, прецизионные амперметры и галь ванометры) самолетный инструмент и др., гистерезис может оказать заметное влияние, на искажение истинных показаний. Одним рз средств уменьшения гистерезиса до минимума является тщательная термич. обработка. В нек-рых специальных случаях гистерезис вызывается намеренно, чтобы парализовать нежелательное влияние колебания П. Такого рода устройства применяются в уравнительных системах электрич. локомотивов, системах подвешивания автомобилей и экипажей. Искусственные методы создания гистерезиса заключаются в применении поверхностного трения, гибкого зацепления резиновых поглотителей и жидких или газовых буферов, которые задерживают обратные деформации, образуя большей или меньшей ширины петлю гистеризиса.

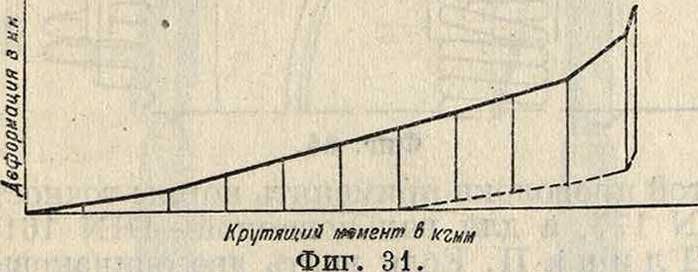

Испытание П. Назначение испытаний П. заключается в нахождении тех характери-етич. показателей, которые определяют качество П. В П. сжатия-растяжения испытание производится определением зависимости между деформацией (изменением высоты) П. и нагрузкой и выявлением таким путем предела пропорциональности, отождествляемого практически с пределом упругости. Построенная по данным такого испытания диаграмма P-f дает возможность определить Р и для данной П. В отношении П. сжатия можно признать совершенно удовлетворительными результаты испытания, если они обнаружат следующее: 1) деформации, получаемые при сжатии, имеют упругий характер до момента соприкосновения витков; 2) соприкосновение всех витков наступает одновременно, что выражается в резком перегибе линии О—А в точке А (фигура 22), после чего материал в П. под действием увеличивающегося груза уже работает только на сжатие, и линия зависимости выше А

имеет вид почти вертикальной прямой. По

следнее условие осуществимо лишь при наличии абсолютно правильных геометрии. форм проволоки и элементов самой П. (диаметр витков, шаг), а также идеальной однородности свойств материала по всей длине проволоки. Такая идеальная П. практически неосуществима, поэтому в месте А всегда наблюдается плавный перегиб (фигура 23), тем больший, чем неоднороднее П. в своих элементах, что выражается прежде всего в неравномерном сближении витков при деформировании. В слабых П. из недоброкачественного материала или неправильно сконструированных (большой шаг, малое отношение П. получает остаточную деформацию до момента соприкосновения витков, что выражается в переходе прямой линии завиеимости в кривую на участке АВ. Точка В означает предел упругости для данной П. Иногда участок СВ (фигура 24) при-

Фигура 2

обретает форму кривой, благодаря уменьшению жесткости ( ~) П. вследствие изгиба ее оси (фигура 25). Сопоставляя диаграммы идеальной (фигура 22 и 23) и реальной П., инж. В. Р. Лоренц установил следующие качественные показатели для оценки П. по

ПериоО

касании

Фигура 25.

ности. Обозначая: Т„—абсолютная работоспособность реальной П., t—относительная работоспособность одного витка, V—площадь OBAa, V—площадь ОВА„а, m—масштаб диаграммы, имеем для реальной П.:

Т

mV

и

t =

mV.

η ’

для идеальной П. абсолютная работоспособность

Тп=тец =

Р о fmax

а ее относительная работоспособность

4 Р о/max ίη~~ 2 η ’

Сравнение работоспособности данной реальной П. с работоспособностью соответствующей ей приведенной идеальной П. по их диаграммам (кривые ОВАС и ОА0С0) показывает, что 1) затрачиваемое усилие на одно и то же деформирование, а следовательно и работа, всегда больше у реальной П., чем у идеальной:

Ра>р„;

2) П. тем хуже, чем больше избыточная работа, графически выражаемая участком ВАА0. Обозначая ее через Ν, имеем, Ν=Τη-Τη.

Избыточная нагрузка м. б. выражена череа показатель

АР== JL.

а А о Pq

В II. по диаграмме фигура 24 на участке СВ,. соответствующем искривлению оси П. (в П. с большим числом витков), жесткость уменьшается, достигая минимума в точке В—начале касания витков, и затем возрастает, как и в первом случае. Несовершенство П. здесь м. б. охарактеризовано двумя показателями: 1) величиной избыточной осадки

2) величиной изменения жесткости

А?=*£? = {Po-pB)f. tg β Р Umax-ίв)

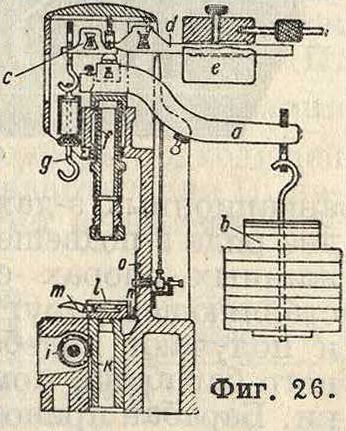

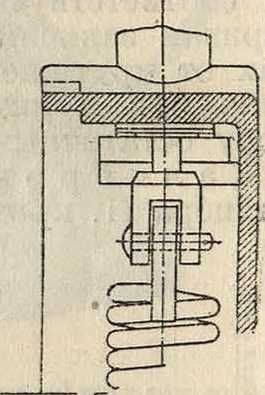

В современной практике испьггания Н. применяются разнообразной конструкци в приборы, позволяющие с различной точностью определять зависимость между Р и f в статич. условиях действия груза. Одна из новейших схем такого комбинированного станка представлена на фигуре 26 для испытания П. сжатия и растяжения. П. сжатия помещаются между упорами f и 1. При вращении маховичком червячка г связанный с ним винт 1с поднимается кверху и, сжимая II., передает усилие неподвижному упору f, в верхней части которого помещается стальная призма, несущая на себе неравноплечий рычаг а. Уравновешивая давление П. соответственным грузом Ь, соотоящимизчугун-ных плиток определенного веса, находят· усилие Р. Деформация П. отсчитывается индексом п, перемещающимся вместе с I кверху, на миллиметровой шкале о. При испытании П. растяжения действие груза b передается на равноплечий рычаг с и на подвешенную между прицепами д и те П. Рычаг d и противовес е служат для тарирования всей системы. Этого типа станки (Рей-хертера, Амслера) рассчитываются на усилия 0,005—200 килограмм и деформации до 200— 250 миллиметров. Более мощные станки (Мор-Федер-гафф, Лозенгаузен) строятся на максимальное усилие до 5 те. В зтих конструкциях помимо сменных грузов на главном рычаге помещен передвижной груз S, позволяющий, с высокой точностью отсчитывать усилие.

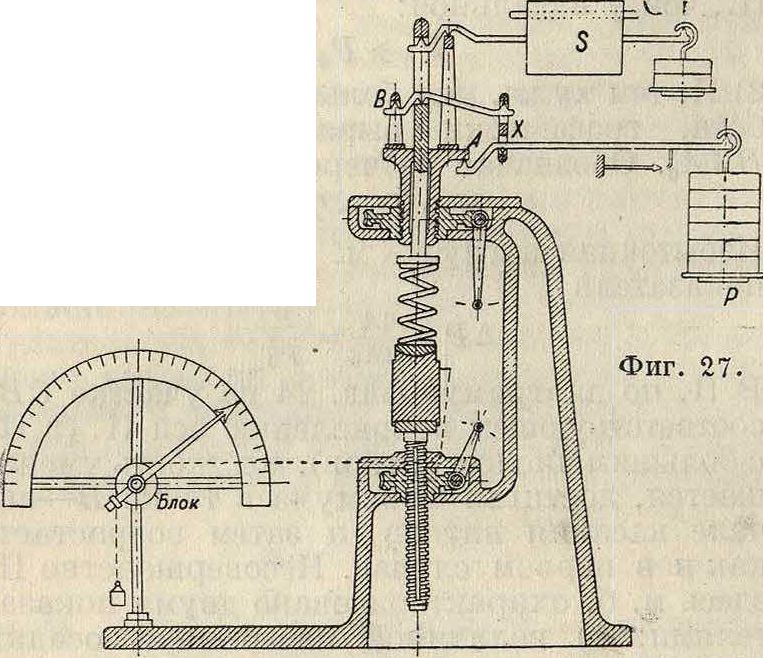

Точность отсчета деформаций можно увеличить введением нониуса или связав подвижную форму через блочную систему с лимбом, градуированным в долях миллиметров (фигура 27). Отношение плеч рычагов Л и В выбрано так, что усилие в стержне Х=18,75 Р, а давление на П. в 4 раза больше усилия в стержне и окончательное давление равно 75 Р. При испытании П. с необработанными концевыми витками следует для устойчивости крайние витки залить свинцом или каким - либо легкоплавким сплавом. Счет активно действующим виткам в таком случае должен вестись от точки от

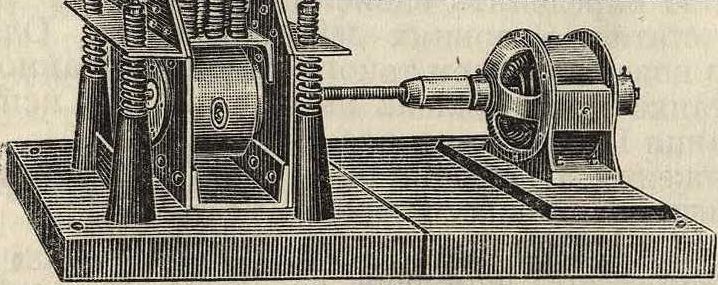

хода витков от поверхности заливки. Для испытания клапанных П. на усталость в условиях динамич. нагрузки существует машина Шенка (фигура 28), позволяющая одновременно испытывать 16 П., что ценно для массовых контрольных испытаний на автомобильных и

Фигура 28.

^авиационных з-дах. П. устанавливаются в два ряда в подвешенной на эластичных пружинных опорах стальной коробке, представляющей упругую качающуюся систему, и получают колебания от неуравновешенного барабана, помещенного внутри коробки. Барабан приводится во вращение шланговой передачей от электромотора, имеющего 1 500 об/м., в соответствии с чем координирована и центробежная сила неуравновешенного барабана. Колебания массы плиты, помещенной между двумя рядами TL, подбираются соответствующей регулировкой т. о., чтобы они превышали на 10% нормальный подъем клапана. Вся система подвешена на 4 парах амортизаторных П., парализующих вредное действие сотрясений системы на фундамент машины. Испытание производится при 5 000 000 перемен (циклов) нагрузки и разгрузки. В машинах Амслера с автоматич. записью на индикатор диаграммы усилие-деформация очень удобно отсчитывать максимальное усилие на пределе пропорциональности. Для испытаний попеременной нагрузкой и разгрузкой с ча-•стотой до 1 000 пер/мин. имеются станки

1- и 2-ходовые (для одновременного испытания одной и двух П.), в которых П. нагружается сжатием или растяжением на определенную высоту штоком шатуна эксцентрика. Ход штока может меняться от 0 до щах. Т. о. определяется предел усталости П. Число движений до момента разрушения регистрируется счетчиком, связанным с кривошипным валом.

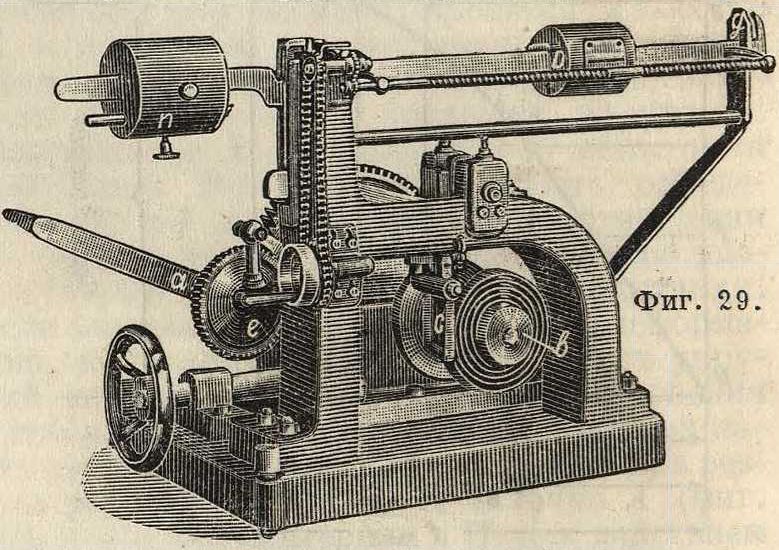

Испытание спиральных П. скручивания обычно производится на станках типа, изображенного на фигуре 29, мощностью 300— 500 килограмм. Внутренний конец П. укреплен на валике b, к-рый вращается зубчатой передачей от рукоятки а. Храповой механизм е позволяет удерживать П. в напряженном состоянии при определенном угле закручивания. Внешний конец П. с связан рычажной П. с грузом Ώ, перемещающимся цепным приводом по горизонтальному рычагу со шкалой с делениями в килограммах. Момент уравновешивания отмечается по сближению вершин призм д. Груз п служит для выверки

системы до начала испытания. Аналогичного типа машину специально для испытания часовых П. с крутящим моментом до 30 килограмм сантиметров строит з-д Лозенгаузена. Здесь П. получает периодич. нагрузку и разгрузку от кривошипа электропривода. Конструкция предусматривает автоматич. измерение момента кручения до и по окончании опыта. В данном случае П. испытывается в условиях, соответствующих естественной работе П. в часовом механизме. Для массовой провёрки клапанных П. двигателей автомобиля или трактора применяют различи, приборы ручного действия, в которых поворотом рукоятки дается определенная осадка П., а стрелка гидравлич. мессдозы, связанная с подвижным упором П., сразу отмечает усилие в килограммах.

чили широкое применение на ремонтных базах, где проверяется степень усталости материала после продолжительной работы П. по потере жесткости и подбираются новые.

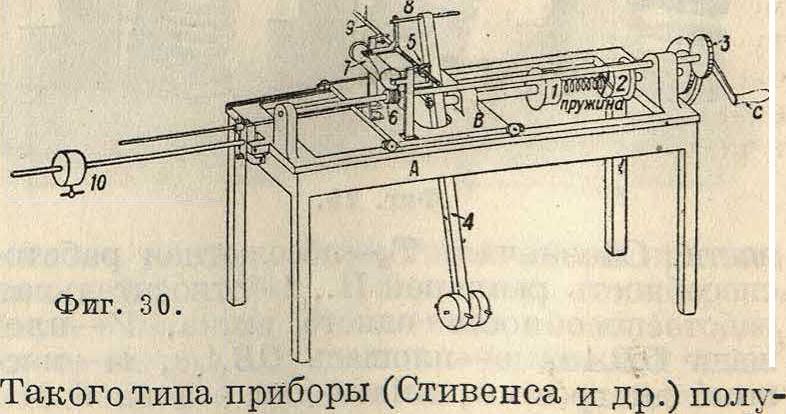

Испытание П. кручения производится на станках типа, изображенного на фигуре 30

где скручивающий момент и угол поворота помимо регистрации на соответствующих лимбах отмечаются на диаграмме барабанного индикатора. Составные части станка: А—станина, по которой перемещается вдоль каретка В, несущая весь регистрирующий механизм: 1 и 2—шайбы, между к-рыми закрепляется концами скручиваемая П.: шайба 2 вращается вокруг неподвижной оси от рукоятки С, и одновременно шайба 1 вращаясь перемещает В продольной силой, развивающейся при скручивании П.; рычажный груз 10 служит для уравновешивания натяжения каретки В при оттягивании ее П. Скручивающее усилие измеряется крутящим моментом рычага 4 со съемными грузами на его конце. Плечо момента отмечается по углу отклонения рычага 4 и отсчитывается прямо в килограммахсм на лимбе б, вращаемом червячной рейкой 9, отодвигаемой рычагом 8 по мере отклонения П.; угол скручивания П. отмечается на градуированном лимбе 3. Прибор позволяет получать диаграмму скручивания из сочетания вращения барабана 7 от червячка 6, сидящего на валике, передающем угол закручивания, и продольного перемещения рейки 9, соответствующего крутящему моменту. Кривая зависимости деформации в градусах от крутящего момента изображена на фигуре 31. Пунктирная кривая обозначает зону остаточных деформаций.

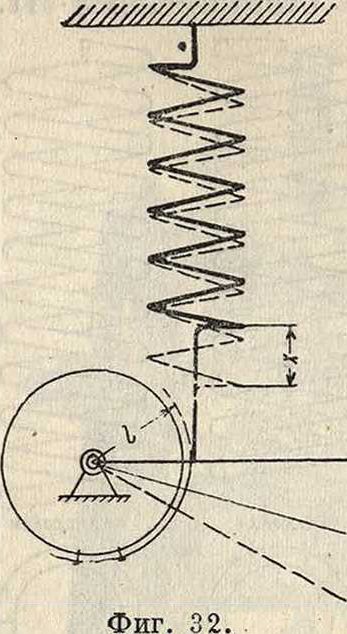

Калибрование. Для определения калибра П. кроме статич. метода нагрузки

применяется динамический, не зависящий от неустранимого в первом случае трения в самом приборе, а поэтому являющийся более точным. Наиболее простым способом динамич. нагрузки является метод качания, предложенный проф. В. П. Горячкиным [17]. Его преимущество перед обычным способом динамич. калибрования заключается в том, что исключается необходимость получения и кропотливой обработки диаграммы касательных в вершинах затухающей волны и выявления области трения. Принцип этого метода заключается в следующем: на испытуемую П. действует груз Q (фигура 32); если систему вывести из состояния покоя, то возникают колебательные движения, при которых существует равенство моментов:

i т dm

q-x-l~JTl,

где q—масштаб (калибр) П., д-х-1—момент, создаваемый П., х—стрела (деформация) П.,

I—плечо, J~—инерционный момент сопротивления движения прибора. После преобразований, заменяя ^ через т~, приравнивая при малых колебаниях линейное ускорение ускорению колебательного движения, получаем.

По указанному принципу построен прибор, на котором П. приводится в колебательное движение грузом Q, перемещаемым в зави

симости от мощности П.по рычагу L. Отсчитывая число и время колебаний и подставляя их в ф-лу, находят, масштаб q. Т. к. период колебания от трения не зависит, то нет необхсдимости выде-

ления области трения 7

построением каких-либо диаграмм. Моменты инерции прибора для облегчения расчетных маниций заранее подсчитывают и вставляют в готовом виде в ф-лу.

Нормализация. Многообразие форм и размеров пружин круглого сечения, зачастую не оправдываемых требованиями рациональной конструкции, но весьма затрудняющих и усложняющих производство, побудили ряд организаций (Deutsche Aus-schus fiir Federn; American Research Committee for Springs) сделать попытку нормализовать наиболее употребительные в промышленности типы и размеры П. Ориентируясь на статистич. данные и исходя из соображений экономии производства (ограниченное минимальное количество оправок для навивки), простоты характеристики П.

отношением ~ удобства маневрирования для конструктора при подборе подходящей П., Герм, комитет по стандартизации П. наметил размеры П. сжатия и растяжения:

| ά | D

d |

Колич. размеров |

| 0,2—0,25—0,31—0,4 | 8 10 12,6 16 | 16 |

| 0,5—0,6—0,8 | 6,4 8 10 12,6 | 16 |

| 1,3—1,6—2—2,5 | 5 6,4 8 10 | 16 |

| 3,1-4,0—5,0—6,5 | (4) 5 6,4 8 10 | 16(20) |

| 8-10—12-16 | 4 5 6,4 8 | 16 |

| 20—25—(32) | 4 5 6,4 | 6 |

| 1 | 86(90) | |

Диам. более мощных П. с проволокой 40 и 50 миллиметров в виду их ограниченного применения пока в таблицу не введены. Хотя наименьшее ~ обеспечивает самый небольшой расход материала, однако ~ ί4 сточки зрения рациональной конструкции П. не является благоприятным, но в таблице сохранено в силу часто практикующегося в машиностроении этого размера для жестких буферных механизмов. Указанный диапазон отношений ~ чрезвычайно облегчает подбор оправок для навивки. В П. сжатия

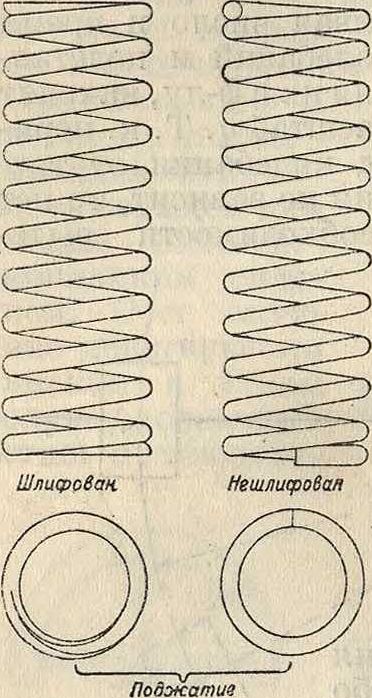

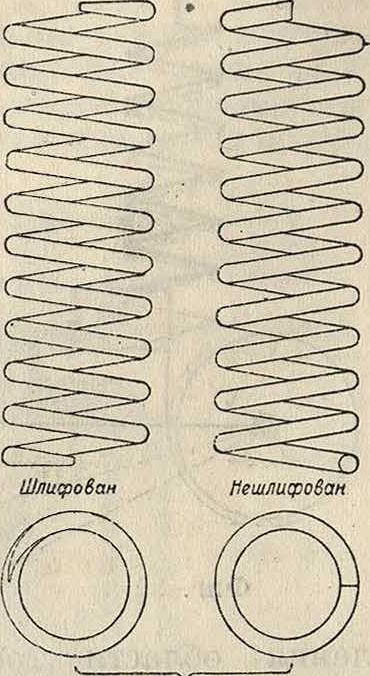

15

,Т. Э. т. XVIII.

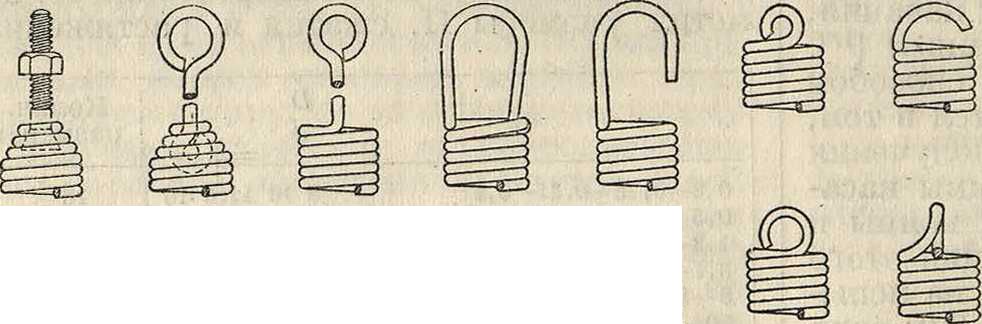

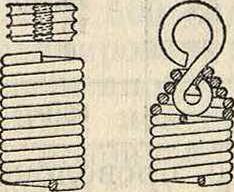

с обработанными опорными витками для устойчивости необходимо зашлифовать в плоскость около 3/4 крайнего витка, с допуском ±1/8 витка (для ответственных П.

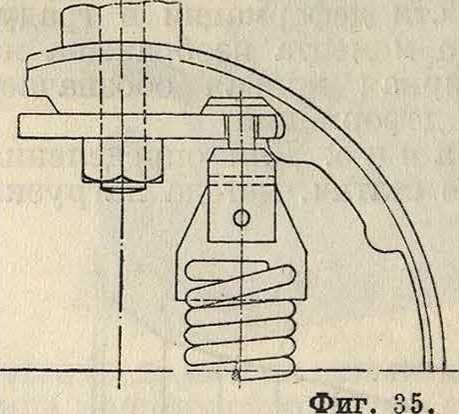

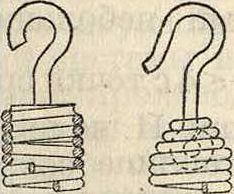

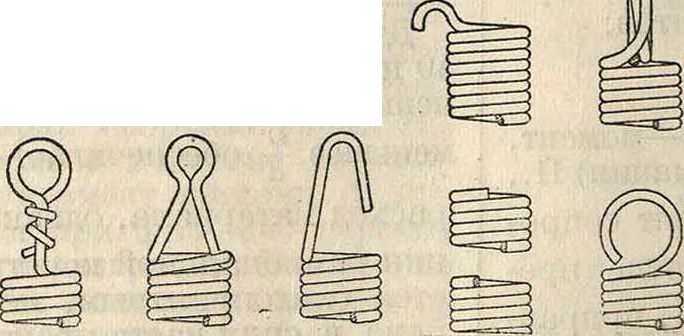

с.-х. машиностроения). Герм, комитет наметил для П. с 71/»·—1272 действующими витками оставлять по обоим концам 1х/4пдожатых (мертвых) витков, а для 2г/2—41/, действующих витков—3/4 мертвого витка. На фигуре 33 изображены способы отделки концевых витков. Прицепы (ушки) П. растяжения устраиваются тремя основными способами (фигура 34): 1) отгибом крайних витков, 2) ввинчиванием пробок, 3) навинчиванием на крайние витки металлич. пластинок. Простейший способ образования прицепов изгибом крайних витков страдает тем недостатком, что проволока в месте изгиба сильно деформируется—во время работы пружины здесь концентрируются наибольшие напряжения, и разрушение чаще всего наблюдается в отогнутых витках. По опытным америк. данным результирующее напряжение кручения и изгиба в основании отгиба больше чем вдвое превосходит общее напряжение в теле П. Равномерное конус. Особенно неблагоприятно устройство вычурных витков, создающих помимо того большие трудности и для производства. Наиболее удачным и простым способом изготовления является отгиб простым отводом крайнего витка в сторону с тем, чтобы точка прицепа располагалась на геометрической оси П. Ввертывание пробок с ушками представляет самый рациональный метод для обеспечения правильного равномерного распределения усилия по всем виткам. Более примитивным вариантом этого-способа является навинчивание пластинок (фигура 35). Германский комитет рекомендует:

1) отгиб ушков для проволок до 3,1 миллиметров:

2) металлич. пластинки до 4 миллиметров (включ.);

3) ввинчиваемые пробки—от 5 миллиметров и выше. Последние два способа, исключая необходимость отгиба ушков, ставят производство П. растяжения в одинаковые условия с П. сжатия.

Допуски. Т. к. диам. проволоки входит в расчетные ур-ия в третьей и четвертой степенях, всякое, даже небольшое, изменение толщины пров локи очень чувствительно отражается на мощности и жесткости П. Герм, комитет предложил для тя

| ] | <г==л | ||

нутой проволоки применять нормы точности DIN 177, а для вальцованной—D1N 1612.

Длина П. Если взять две одинаковые по высоте П. растяжения с nd—n1d1=lf.

то уравнение(1)после подстановки w=^ примет следующий вид:

_ 7РА

G 1 dj ·

При равных G и тй обе П. будут иметь одинаковую деформацию., т. о. здесь f зависит от отношения 5-. Инж. Г. Гейер [19] предложил нормализовать длины П. классифицируя по Ртах. в соответствии с рядом нормальных, диам. (DIN 3). При Ртпх он рекомендует в П. сжатия еще-

иметь зазор в так. обр.:

Li — ϊ +

Фигура 34.

распределение напряжений и соответственное выравнивание усилий по всей П. достигалось в нек-рых случаях диференциаль-ным диам. концевых витков, сходящихся на

Гасположенные по РтаТ П. должны быть скорректир, ваны по-DaHD, (Da—внешний диам. П., D,—внутренний). Отклонения в-

j допустимы в пределах± 10 %.

Ориентируясь на округленное-число витков, можно определить для пружины растяжения длину в 2, 3,. 5, 8 и 12 п. Ограничение пятью ступенями упрощает сортамент, а получение более? длинных пружин пойдет за счет комбинат-

хщи коротких, например (и=5)+(п=12)=(м==17). Это вполне осуществимо для П. сжатия, работающих на стержнях. Вообще же длинные П. сжатия всегда целесообразнее заменять П. растяжения путем реверсивного изменения конструкции. Предварительное напряжение Р. Гейером рекомендуется в Уз Ртпх при d—b миллиметров, а для d> 5 миллиметров в у4 Рт„х. Как правило, выгоднее применять большое предварительное напряжение—этим экономятся самые размеры П. Для П. сжатия предл жен 6-ступенчатый ряд с п= 10; 15; 20; 25. Комбинирование производных П. легко осуществимо при помощи соединения нарезными муфтами.

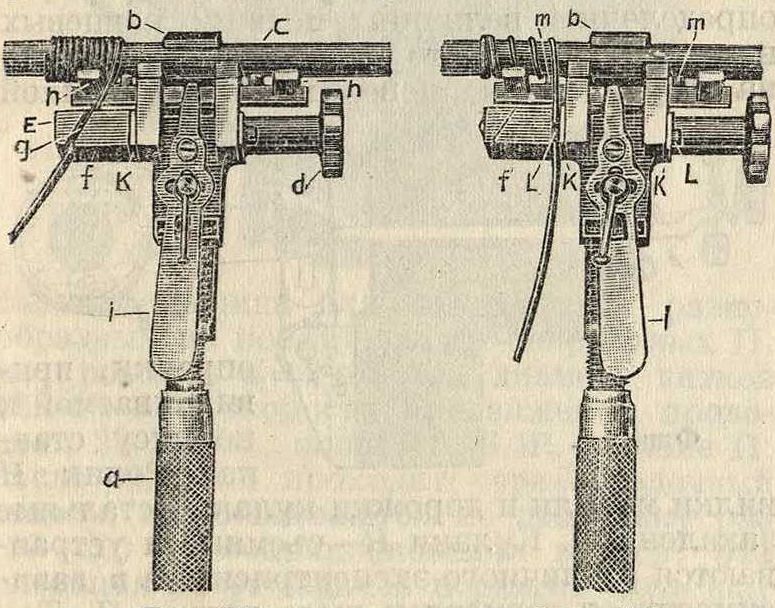

Производство П. Пластинчатые П. изготовляются штамповкой из листовой стали в горячем состоянии и подвергаются последующей термич. обработке. Спиральновитые П. производятся: 1) вручную, 2) на токарных станках со специальным приспособлением, 3) на автоматах. Автоматы применяют гл. обр. на крупных з-дах, специализировавшихся на массовом производстве П.; з-ды с серийным выпуском пользуются обычно приспособлениями для токарных станков и ручными приборами. На фигуре 36а и 366 изображен ручной прибор

Фигура зба. Фигура 366.

«Гедиос» для кавивки П. сжатия с зазором между витками и П. растяжения с предварительным натяжением между соприкасающимися витками. Этот станок заключает в себе рамку 6, прижимаемую к оправке с вращением ручки а с нарезанным стержнем. Конец навиваемой проволоки пропускается в отверстие, просверленное в оправке, как указано справа на фигуре, или захватывается специальным держателем. Вращением маховичка d раздвигаются щеки ей f и между ними в косой прорез с полукруглыми стенками закладывается проволока. Проволока подается снизу и пропускается

в прорезе по направляющему болту д. Рукоятка г служит для установки стального шипа h, положение которого определяет степень предварительного напряжения витков

П. растяжения. Регулировочный рычаг снабжен шкалой для регистрации его положения при определенном натяжении проволоки. На фигуре 36а представлена навивка П. с ле

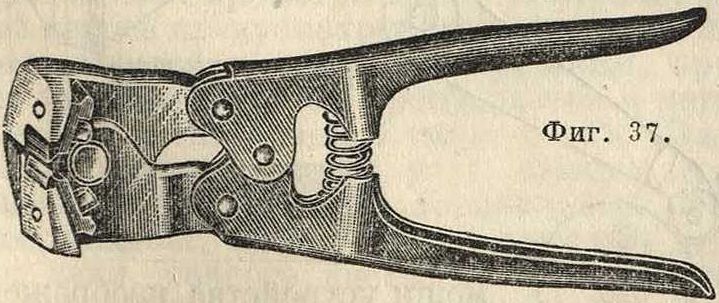

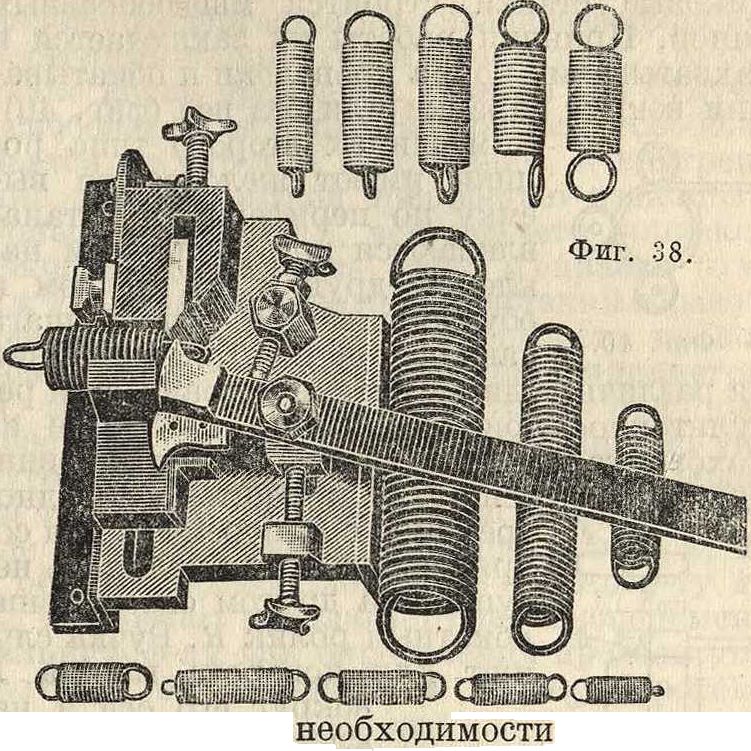

вым шагом; при необходимости получения правого шага оправка вращается в противоположную сторону, а проволока в прорез пропускается сверху. В случае, если станок не имеет обратного хода, винт d с зажимом е—f переставляется наоборот, и проволока проходит справа. При навивке П. сжатия с зазором между витками проволока закладывается между щеками L и К (фигура 366) и зажимается винтом от d, как и в предыдущем случае. При первом обороте образуется правильное замкнутое кольцо, которое служит начальным витком, затем, устанавливая определенным образом выступ т, разделяющий витки, находят необходимой величины шаг; чем дальше отодвинута регулировочная пластинка п, тем больше получается шаг витков. Эти приспособления фирмой С. Faust (Stuttgart) строятся трех размеров: 1) для проволок 0,2—1,5 миллиметров; 2) 0,5—5 миллиметров и 3) 2—12 миллиметров. Последние два размера имеют дополнительный штуцер, предохраняющий прибор от перекоса силой деформируемой проволоки. Для отрезания концов проволоки употребляют специальные кусачки с двух-, ь-оборотными сменными лез-" виями (фигура 37). Для отгиба ушксв в П. растяжения одним из ручных приборов является аппарат «Гелиос», к-рый одним движением рукоятки дает законченной формы концевой виток. Действие его ясно из фигура 38. Производительность такого прибора по данным фирмы для проволоки d=З-ф-3,5 миллиметров 1 000 шт: в час. Форма ушков может быть разнообразная (фигура 38).

Специальные станки для изготовления П. строятся по двум принципам действия. Первый заключается в образовании витка проталкиванием проволоки в спиральный желобок матрицы и из тангенциального канала b (фигура 39); второй дает образование витка путем обкатки роликами. В машинах первого типа та часть матрицы, которая подвергается усиленному действию трения,

Фиг. делается переставной. Этот способ применяется гл. обр. для очень малых диам. витков, когда применение обкатных роликов технически чрезвычайно затруднительно. Роликовые станки строятся многообразных типов. Принцип работы их заключается в захватывании конца проволоки и обкатывании вокруг оправки или без нее (фигура 40).

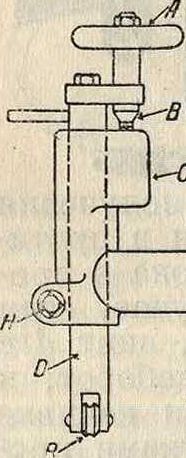

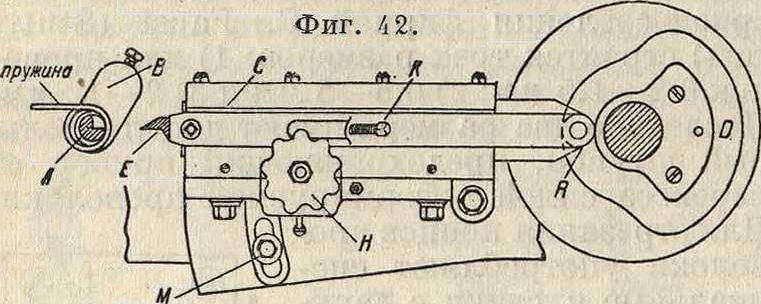

В машинах второго типа ролики имеют желобчатую выемку по периферии и устанавливаются под различным наклоном друг к другу, чем и обусловливается размер шага навиваемой П. Для установки на различные диам. витков устраивается регуляторное приспособление, состоящее из маховичка А (фигура 41), вращая к-рый, ввинчивают стержень В в кронштейн С; одновременно с В перемещается сопряженный с ним валик В, несущий на другом своем конце обкатный ролик R. Ручка служит для поворота валика D вокруг его оси и наклона т. о. ролика R на различный угол к Плоскости подачи П. в зависимости от желаемого размера шага. Положение валика В фиксируется затяжкой болтом Н, защемляющим обе половинки обоймы кронштейна, несущей валик. Станки бывают непрерывного действия, свивающие длинную спираль, которая затем под винтовым прессом обсекается по требующимся размерам П., автоматы же действуют периодически, обрезая проволоку готовых П. с помощью специального дополнительного механизма, изображенного ниже на фигуре 42. В навиваемой П. внутри

Фигура 41.

помещается штамп А, режущий край которого подводится регулированием подвески В до соприкосновения с внутренней стороной витка. Ползун С имеет прямолинейное возвратное движение от эксцентрика

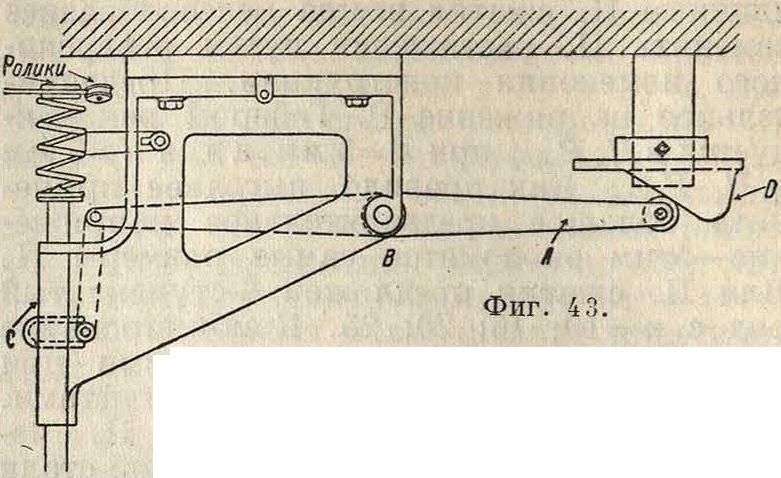

B, на конце он несет стальной закаленный резачок Е, который обсекает проволоку, входя в прорез штампа А. Ролик ползуна R и дорожка эксцентрика имеют твердую закаленную поверхность. От ползуна иногда производится П. Винт К служит для регулировки положения резачка для П. разного диам., болт М позволяет по мере надобности перемещать все приспособление в вертикальном направлении, а маховичок Н—в горизонтальном. Для удерживания П. при навивке в горизонтальном направлении имеется коромысло А (фигура 43), вращающееся вокруг точки В. Левая часть коромысла связана с подвижным шпинделем

C, конусная головка которого несет начальный виток П. Коромысло приобретает колеба тельное движение от скошенного диска В, вращающегося от привода станка. Движение шпинделя С согласовано т. о., что он

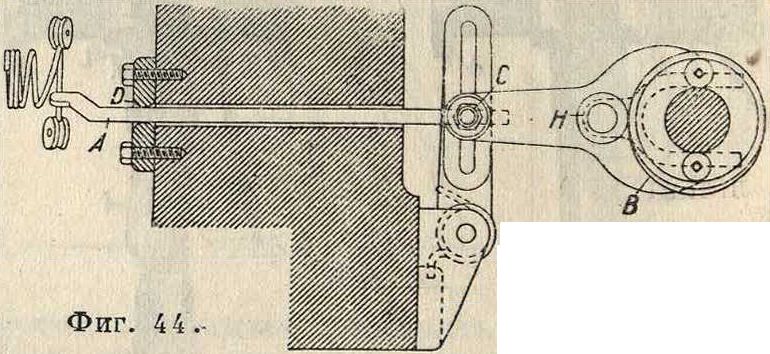

отходит в сторону по мере навивания определенного шага П. В момент обсечки шпиндель приостанавливается, обрезанная П. свободно падает, а шпиндель быстро возвращается к роликам и подхватывает виток новой П. Поджатие крайних витков осуществляется периодич. включением специальной развертки А (фигура 44), которая приобретает колебательное движение от раздвоенного кулака В, наглухо заклиненного на приводном валу. Регулируя положение рабочей головки развертки перемещением по вертикали болта С, весь механизм настраивают т. о., что головка развертки формует определенной величины поджим концевых витков П. В работе развертка колеблется на сфероидальных поверхностях В съемной

оправки, привинчиваемой к Фигура 44. 1Ш1· ! корпусу стан ка. Ролик Н вилки мотыля и дорожки кулака—стальные закаленные. Кулаки В—съемные и устраиваются различного эксцентриситета в зависимости от размера и шага витков П. Так как на время обсечки П. движение проволоки должно приостанавливаться, подача устроена через эксцентриковый зубчатый сектор с холостым обратным ходом, осуществляемым храповым механизмом. р Навивка П. переменного диам. (конических. бочкообразных) делается при по

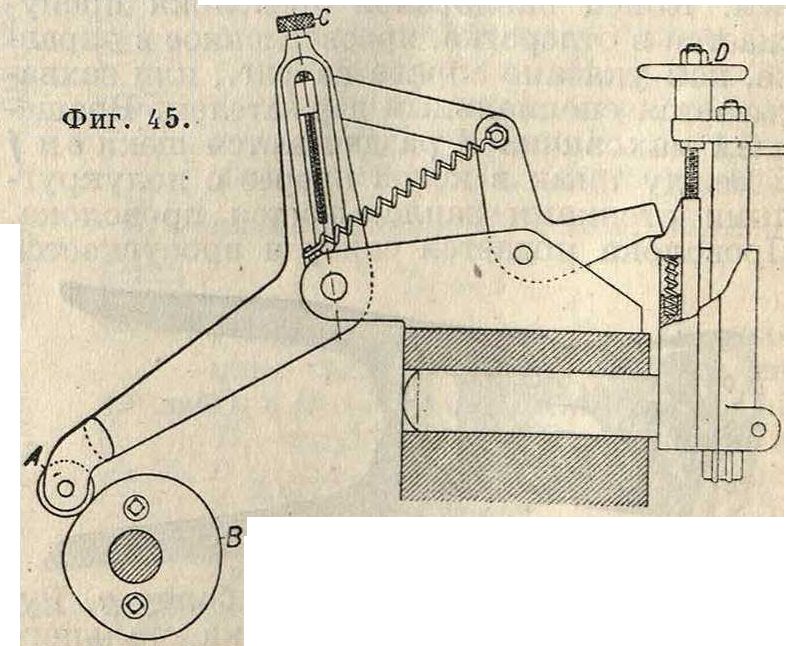

мощи устройства, изображенного на фигуре 45. Формующий ролик направляется сменным эксцентриком В, поэтому, приближаясь или удаляясь по отношению к оси навиваемой

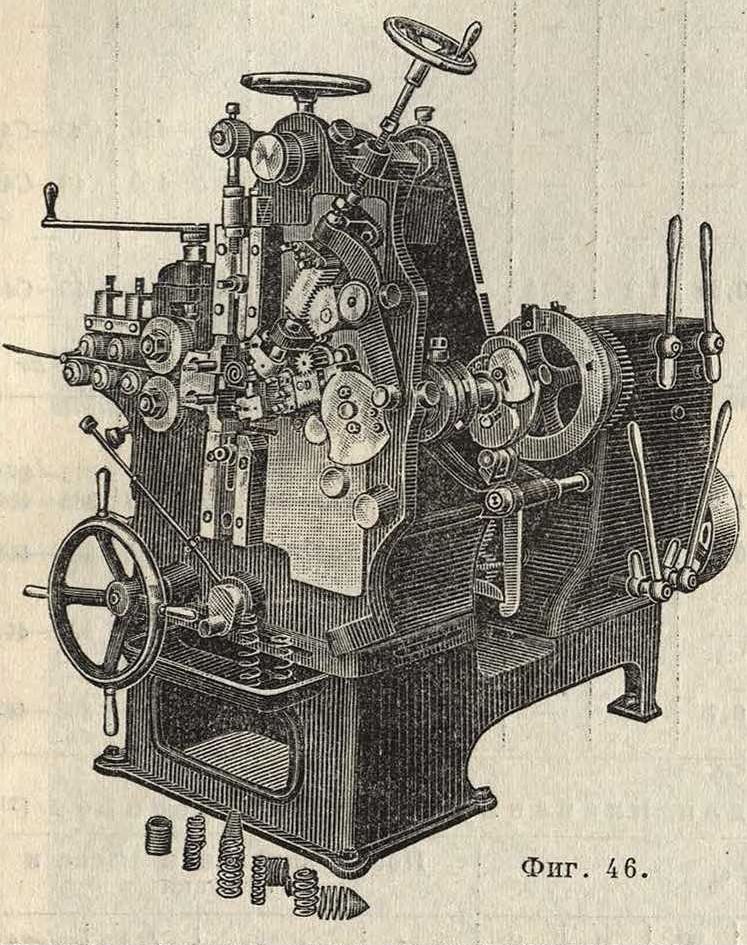

П., образуетвиток большего иди меньшего диаметра. Рычажное сочленение с маховичками С я D устроено для измерения наклона ролика для разного шага. Рихтовальные ролики в количестве 4 пар для выправления проволоки монтированы на станке самой машины. Мощность станков Sleeper & Hartley 3—15 ЬР, для проволок до 6/3" диам. при скорости подачи проволоки 100—15 000 миллиметров!мин. На фигуре 46 изображена универ

сальная машина для изготовления разнообразных по конфигурации спиральных П. из проволок d=2-p6 миллиметров, диаметр витков 16—80 миллиметров; скорость продвижения проволоки 23 м/мин, мощность 6 JP. Мелкие П. после навивки проходят через осадочный станок, где обжимаются по нескольку раз (10—20) до соприкосновения витков. Эта операция имеет задачей нормализовать шаг и повысить жесткость П. Навивка этих П. производится вхолодную. Толстые пружины навиваются в горячем состоянии. Прутковая сталь примерно эвтектоидного состава (~0,9% С), диам. 25 миллиметров, нагревается до t° 950° и навивается вокруг оправки, подогретой предварительно до 200—250°. Свитую П. оставляют вместе с оправкой охлаждаться на воздухе. Затем П. нагревают для закалки и отпуска. Направляющие проволоки и оправка должны иметь достаточную тепловую изоляцию от рабочих органов станка во избежание его повреждения. На- гревательные печи в современных лучших америк. и европ. заводах имеют автоматизированный пирометрический контроль; самый нагрев предусматривает сохранение неповрежденной поверхности пружины, причем закалка и отпуск производятся в методических, конвейерного типа, печах. Шлифовка опорных витков у П. сжатия производится в Америке в специальных приспособлениях, состоящих из магазина втулок диам. равного внешнему диам. витка П. Пружины вставляются во втулки так, чтобы концевые витки несколько выступали за края втулок; в магазине имеются электромагнитные зажимы, удерживающие П. во втулках; магазин с вертикально удерживаемыми П. подводится к шлифовальному диску. Такой способ шлифовки обеспечивает полную идентичность высот П.

Отдача. При навивке на оправку проволока подвергается кольцевой деформации, состоящей из упругой; и пластичной. По об-сечке конца проволоки навитая П., будучи освобождена от усилия натяжения, освобождается от упругой деформации, и внутренний диаметр витков приобретает несколько большую величину, чем диаметр оправки. Разность в диаметре витка и оправки (о т-д а ч а) при навивке является таким образом нек-рым мерилом упругих свойств проволоки. Для получения требующегося диаметра П. необходимо отдачу учитывать при подборе диам. оправки. Считая, что предел упругости материала определенной проволоки постоянен, изменение числа витков после навивки прямо пропорционально η, 1) и обратно пропорционально d и коэф-ту к. E. W. Stewart предлагает след, экспериментальную формулу для определения предела упругости, выраженного в числе оборотов:

где константа 88 подобрана опытным путем. Отсюда легко можно вычислить максимальный крутящий момент, исходя из ф-лы:

Ed4 nD Ed1·

Х ~ ΪΪΙδηΒ 88rf — 11,5 · 88

При Е= 2 200 000 килограмм/см2 максимальный крутящий момент на пределе упругости будет ~21,5 d3 кг/мм2, следовательно для П. скручивания максимальное усилие и деформация в числе оборотов легко определяются приближенно. Т. обр. максимальная упруга я деформация П. равна отдаче при навивке. В действительности константа 88 не является постоянной для всех размеров П. и варьирует в зависимости от материала d и D.

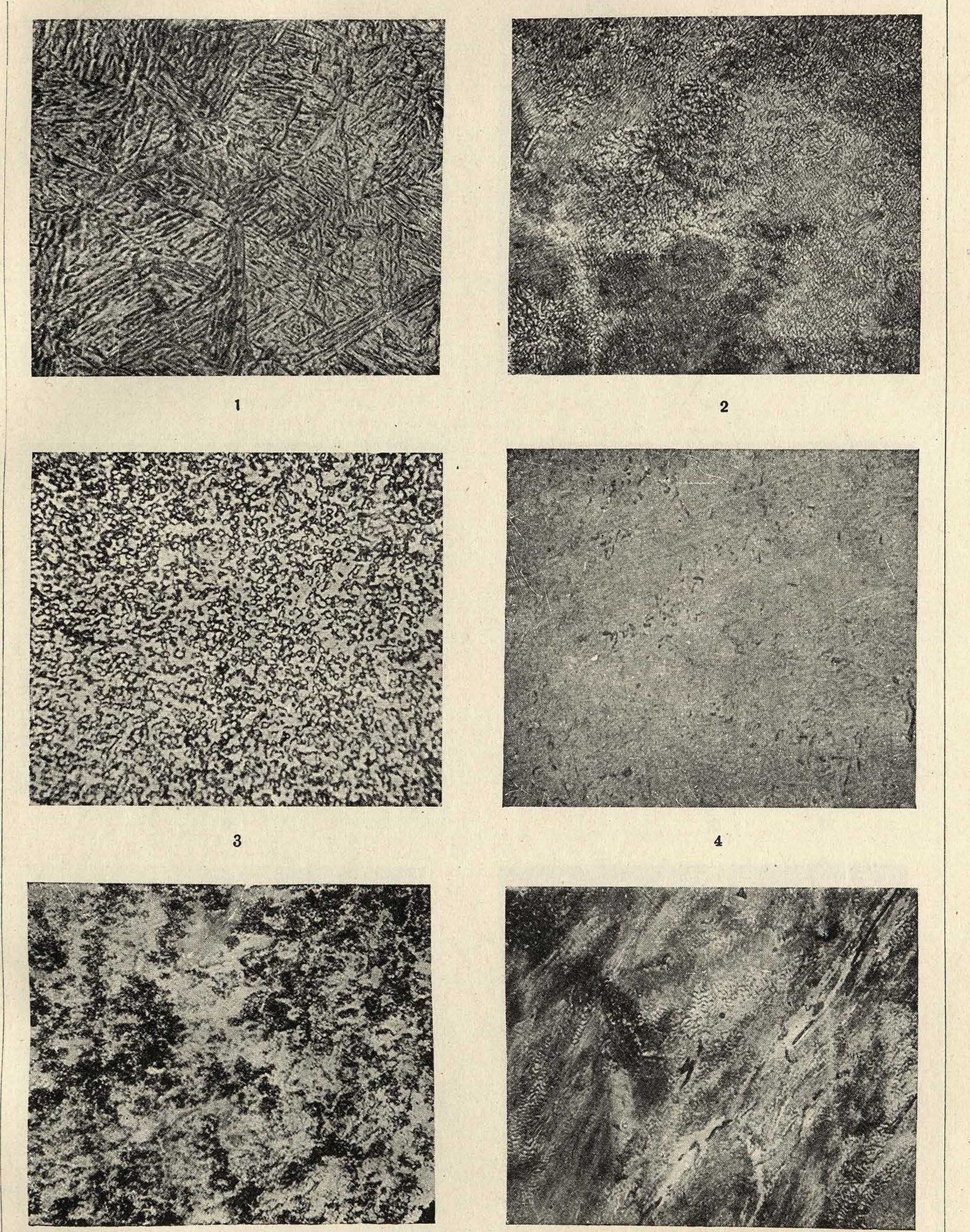

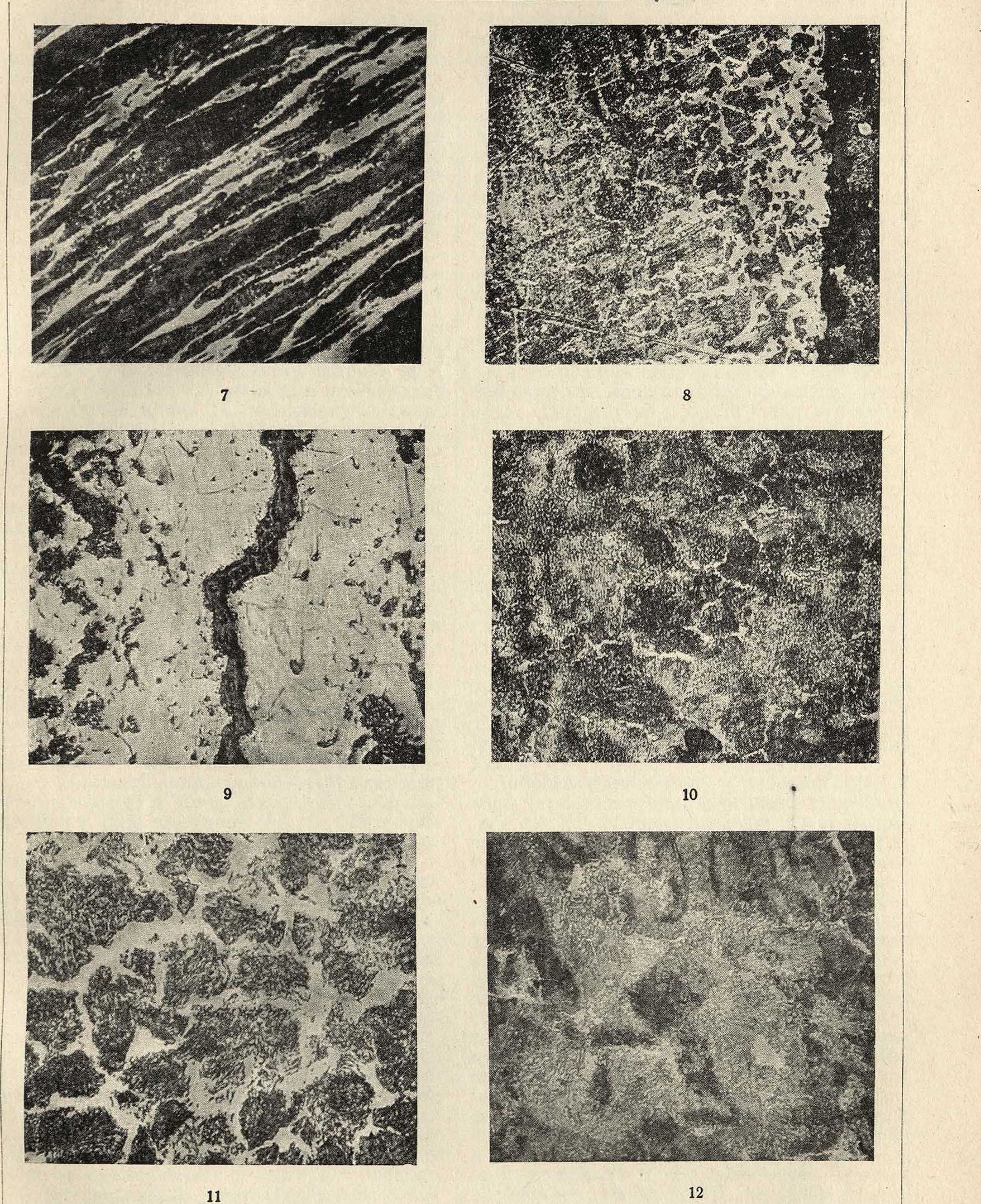

Материал для П. Основной материал пружинной проволоки—сталь (основная мартеновская, тигельная, электросталь). На вкладном листе дана микроструктура разных пружинных сталей.

Америк, общество обработки стали выработало следующие сорта материала для термически обрабатываемых П. (табл. 4). Для холоднотянутой проволоки (смотрите табл. 3) в И. с.-х. машин и орудий, навиваемых холодным способом, применяется углеродистая сталь состава: 0,65—0,75% С; 0,7—1,0% Мп; <0,25 Si; <0,05% S; <0,045% Р с твердостью С 40—С 50 по Роквеллу (проект промстан-дарта ВСНХ 3020, вып. 28).

Таблица 3.— Характеристика холоднотянутой проволоки для пружин.

| d*^ | «**> | <уз | Π]_*4 | П2*5 |

| 1,4—2,5 | 160 | 70 | 7 | 15 |

| 2,5-3,5 | 150 | 70 | 6 | 10 |

| 3,5-4,5 | 140 | 65 | 5 | 8 |

| 4,5—5,5 | 130 | 65 | 4 | 6 |

| 5,5 -6,5 | 120 | 60 | 3 | 6 |

*1 Диам. проволоки в миллиметров. *2 Врем, сопротивление в килограммах/мм2 не нише. *з Предел пропорцио-нальн. в килограммах/мм21 не нише. ** Число перегибов на 180° вокруг оправки радиуса 60 миллиметров не ниже. *5 Число скручиваний при длине 200 миллиметров не ниже.

| Химический состав | В % | Термическая обработка | |||||||||||

| Сорт стали | { | Мп | Р | S | Сг | V | ί°

отпуска | Твердость ПО | |||||

| г закалки | |||||||||||||

| от | до | от | до | ДО | ДО | ОТ | до | ОТ | веллу | ||||

| Диам. проволоки | |||||||||||||

| до 2,5 миллиметров | |||||||||||||

| Углеродистая SAE | |||||||||||||

| 1 350. | 0,45 | 0,55 | 0,9 | 1,2 | 0,04 | 0,05 | — | — | — | — | — | ||

| Диам. 2,5—12 миллиметров Углеродистая SAE | |||||||||||||

| 1 360. | 0,55 | 0,70 | 0,9 | 1,2 | 0,04 | 0,05 | — | — | — | 790—830 | 370-450 | С40—С45 | |

| Углеродистая SAE | |||||||||||||

| 1360.

Углеродистая SAE |

0,8 | 0,9 | 0,3 | С,4 | 0,04 | 0,05 | — | — | — | 775 | -815 | 425-450 | С40—С45 |

| 1 095. | 0,9 | 0,95 | 0,25 | 0,50 | 0,04 | 0,05 | — | — | — | — | — | ||

| Хромованадиевая | 0,45 | 0,55 | 0,50 | 0,80 | 0,04 | 0,04 | 0,80 | 1,1 | 0,15 | 860—885 | 460—510 | С40—С45 | |

| г | t° | t° | |||||||||||

| отжига | закалки | отпуска | НВг | ||||||||||

| Диам. свыше 12 миллиметров | |||||||||||||

| Углеродистая. | 0,7 | 0,8 | 0,50 | 0,80 | 0,04 | 0,04 | _ | _ | _ | — | 790-800 | 370—450 | 375—430 |

| Хромовая. Хромованадиевая | 0,45 | 0,55 | 0,8 | 1,0 | 0,04 | 0,045 | 1,0 | 1,2 | — | 870—885 | 845—860 | 450—565 | 363-444 |

| SAE 6 150.

Кремнем аргм нцо- |

0,45 | 0,55 | 0,5 | 0,8 | 0,04 | 0,04 | 0,8 | 1,1 | 0,15 | 870—885 | 845—860 | 450—565 | 363—444 |

| вистая SAE 9 260 (1,8-2,2 Si). | 0,55 | 0,65 | 0,60 | 0*90 | 0,045 | 0,045 | _ | 870-885 | 860—870 | 450-565 | 363—444 | ||

| Хромомолийдено- | |||||||||||||

| вая (0,2 — 0,3% Мо; 0,1—0,2 Si). | 0,45 | 0,55 | 0,70 | 0,90 | 0,04 | 0,05 | 0,7 | 0,9 | - | 875—915 | 840—875 | 360—520 | 363—444 |

Таблица 5. —Характеристика проволоки для клапанных пружин моторов [i*].

| Завод |

Химический состав в % | После закалки в масле и отпуска | |||||||||

| С | Si | Μη | Cr | W | P | s | σ8*ι | <5*3 | ψ*4. | ||

| Крупп.

Белер. Лоррен-Дитрих. |

0,56

0,5—0,6 0,35-0,4 |

1,59

1,5 1—2 |

0,31

<1,0 |

0,68 0,6—0,8 <0,5 | <0,6 | 0,017 | 0,01 | 120—140

90—115 |

135—155

125—140 |

8—6

8 |

40—30 |

*ι Предел текучести в килограммах/мм2. *2 Временное сопротивление разрыву в килограммах/мм2. *з Относительное удлинение в %. ** Относительное сужение поперечного сечения в %.

Проволока с повышенным содержанием мар-ганда по многочисленным наблюдениям обладает лучшей вязкостью при повторных нагрузках, легче поддается протяжке, при надлежащей термической обработке обусловливает образование сорбитовой структуры. Для П. общего машиностроения в СССР применяется мартеновская сталь химич. состава: 0,55—0,70% С;0,90—1,20% Мп;0,15— 0,25% Si; <0,04% Р; <0,045% S. Механич. свойства этой проволоки:

Калибр по англ, системе, №№. 1—4 5—7 8—11 12—14 15—22

Временное сопротивление на разрыв, кг/мм2. 127 134 141 148 155

испытание на загиб вокруг оправки, равной тройному диам., не должно обнаруживать в проволоке трещин. Допуски по диам. и овальности проволоки: от №18 и выше ±0,001 дм.; от № 17 до № 9±0,002 дм., от № 8 до 1 ± 0,003 дм. Для мощных П. из толстой проволоки (в комбайнах, тракторных плугах, моторных сенных прессах и прочие) применяется термически обрабатываемая проволока типа углеродистой ASST с 0,8—0,9 С. Буферные П. вагоностроения на наших з-дах изготовляются из проволоки типа ASST 0,55—0,7% С, а иногда и менее углеродистой (0,4—0,5% С). Авто- и авиастроение для клапанных П. моторгв применяют исключительно высокосортную проволоку из сложных сталей, где примеси Cr, V, W, Мп, Si дают значительное улучшение физических качеств материала (смотрите табл. 5). В Европе чаще применяется хромокремнистая сталь.

Америк, з-ды для клапанных П. ставят преимущественно хроме ванадиевую и хро-момолибдеш вую сталь, в СССР идет гл. обр. хромованадиевая и в некоторой части хромокремнистая состава: 0,5—0,6% С; 1,0— 1,5% Si; < 0,7% Μη; 0,5—0,8% Cr; < 0,03 Р и 0,03 S; сопротивление ра рыву ок. 95 килограмм/мм2, предел текучести ~85 килограмм/мм2, удлинение 10% (в отожженном виде). Приемка такой проволоки производится; 1) внешним осмотром для прочерки однородности и чистоты отделки, отсутствия плен, расслоений и других наружных дефектов, 2) определением химич. состава, 3) механич. испытанием на разрыв, 4) технологии. испытанием навивкой пробных П. Из каждых 16 килограмм отожженной проволоки завиваются вхолостую две пружины с ^ =10 ии=8 привысотеП.,

равной двойному внешнему диам. П. После этого П. закаливаются и отпускаются обычным порядком, затем обжимаются двагк-

5 6

1. Резко закаленная пружина, без отпуска. Грубоигольчатый мартенсит, χ 500.

2. Отожженная пружинная сталь эвтектоидного состава,×500.

3. Зернистый перлит в медленно охлажденной пружинной проволоке,×500.

4. Закаленная с отпуском в масле пружинная сталь. Сорбит, χ 500.

5. Структура патентированной пружинной проволоки, χ 500.

6. Ферритные зерна в сорбите, вытянутые вдоль протяжки неправильным патентированием,×500.

Т. 3.

7. Строчечная структура холодно-тянутой пружинной проволоки^χ 500.

8. Выгорание углерода с поверхности при нагревании пружинной проволоки, χ 500.

9. Шлаковые включения в недоброкачественной пружинной проволоке,×500.

10. Отожженная пружинная проволока. Перлит, тонкая сетка феррита, χ 500.

11. Отожженная стальная проволока для толстых пружин,×500.

12. Выделения цементита в проволоке неоднородного качества,×500.

Т. Э.

ды в тисках до отказа и выдерживаются в ‘таком виде 24 ч. После обжатия П. не должна давать осадку больше 0,1 миллиметров.