> Техника, страница 3 > Прядение

> Техника, страница 3 > Прядение

Прядение

Для получения пряжи из пучка волокон образуют сперва толстую рыхлую ленту, затем постепенно вытягивают ее до тонины нити и в то же время крутят, чтобы она получила крепость и не расползалась. Кручение — весьма важный процесс в получении пряжи. Некрученая ленточка из волокон расползается при незначительном растяжении. После же кручения волокна теснее соприкасаются и сцепляются между собой, и при растяжении нить не растаскивается и не рвется, пока не разорвутся составляющие ее волокна. К этим двум основным операциям —вытяжке и кручению — присоединяется предварительная обработка волокна; разрыхление, очистка от грязи и пуха и чесание для правильного расположения волокон в ленте.

Более ста двадцати пяти лет прошло с тех пор, как ручное прядение на станке-самопрялке было заменено машинным прядением. Теперь ручное прядение встречается только в крестьянских хозяйствах, на фабриках же все прядение выполняется работой машин.

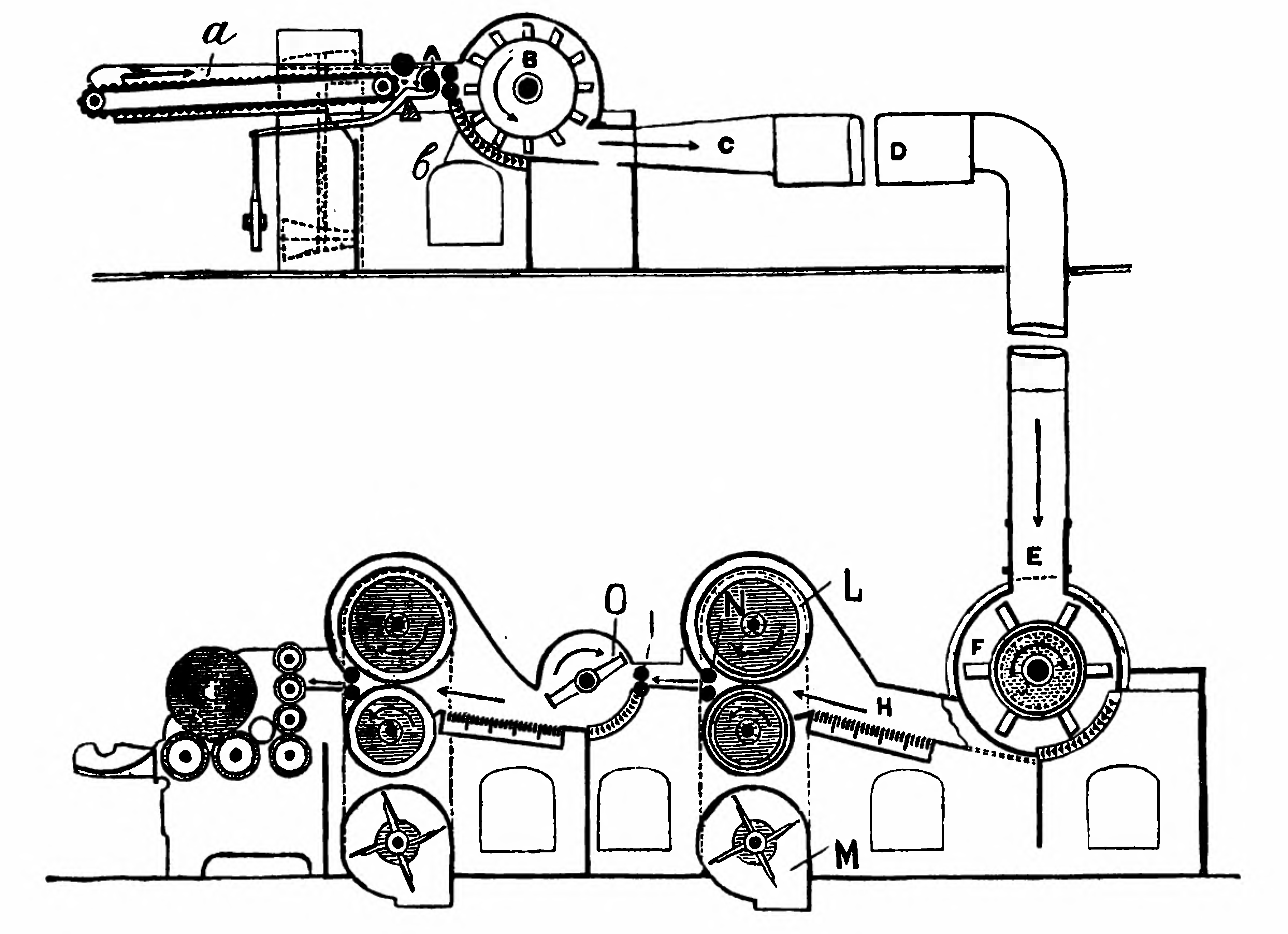

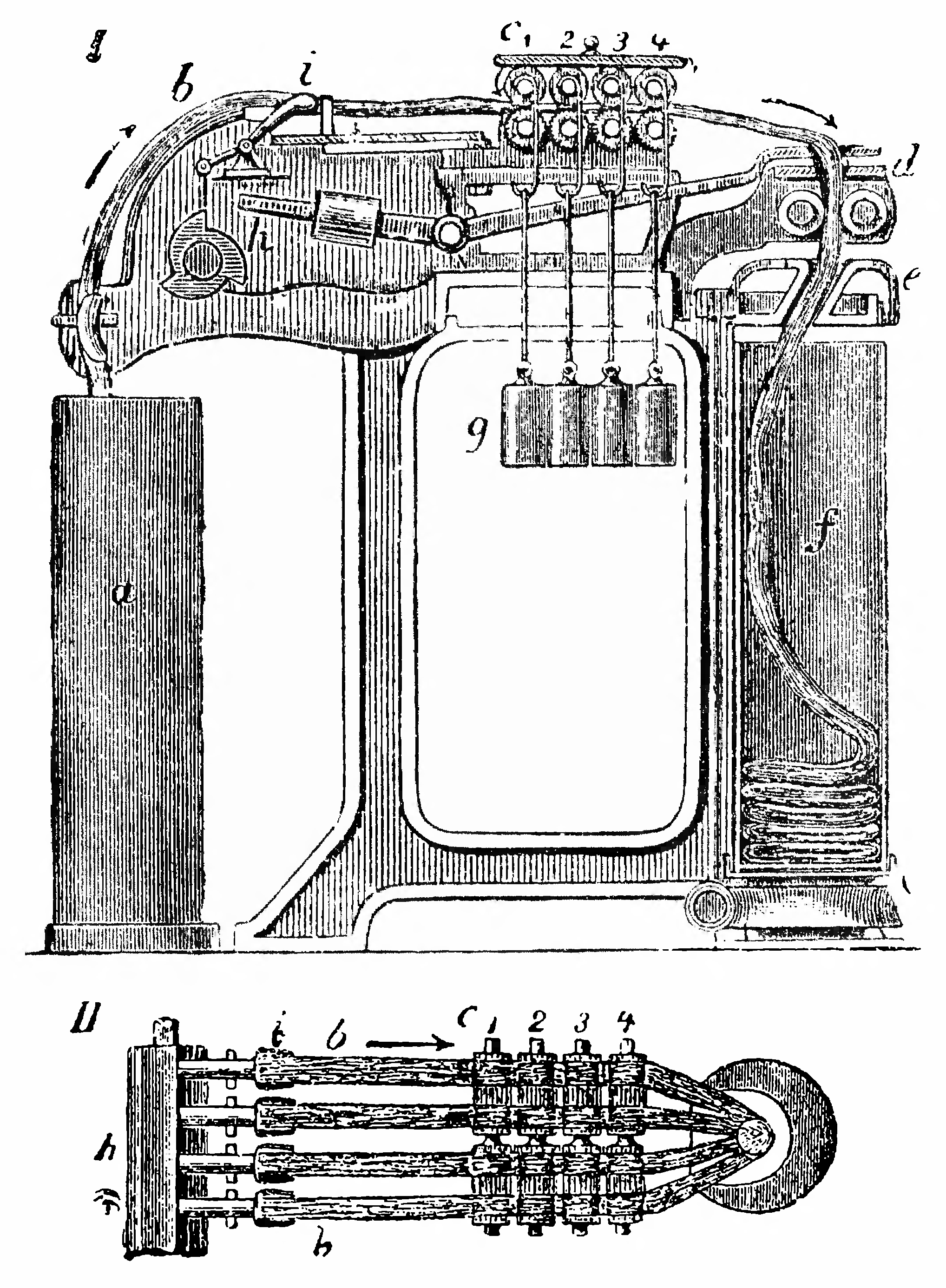

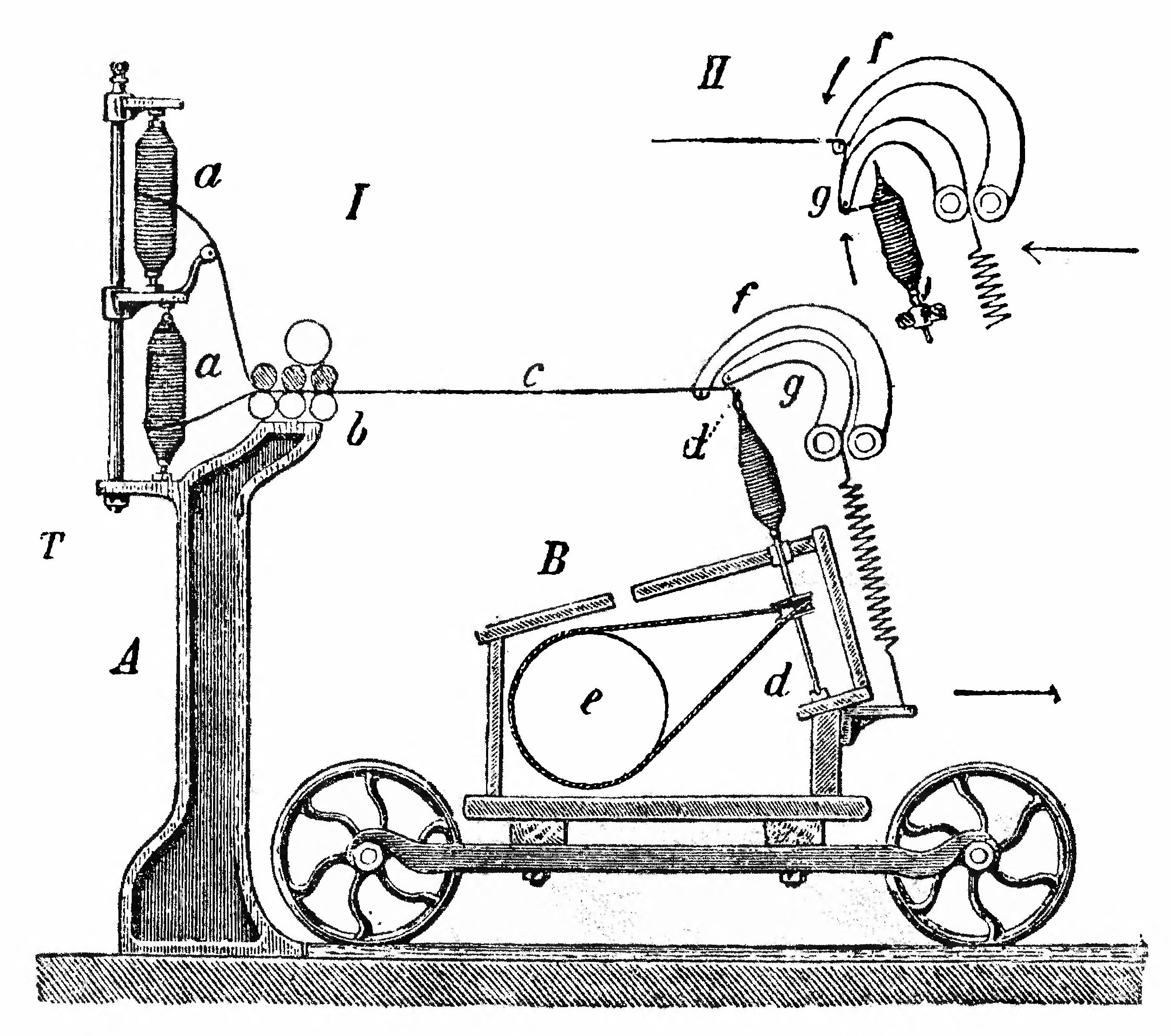

Рисунок 246. Трепальная машина.

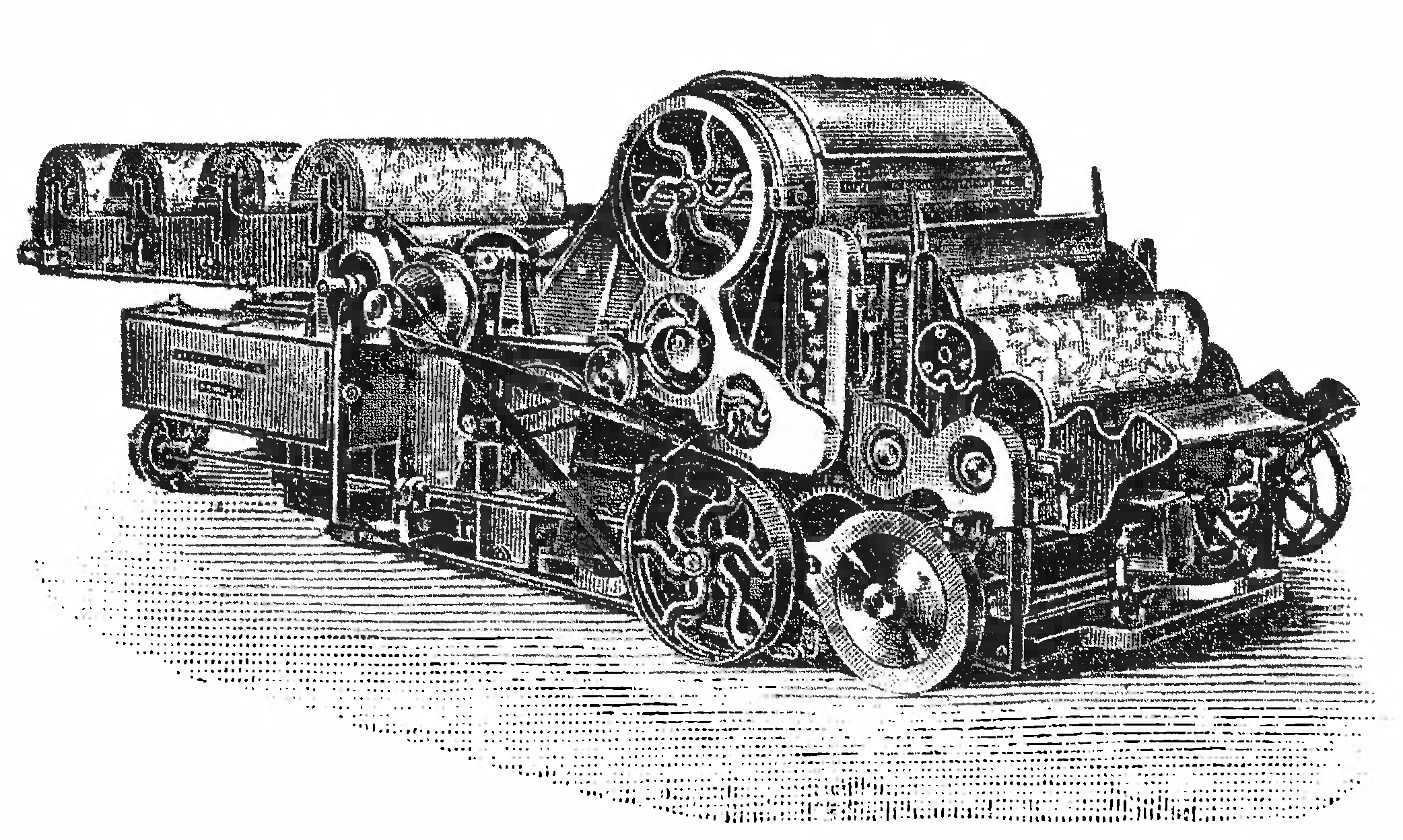

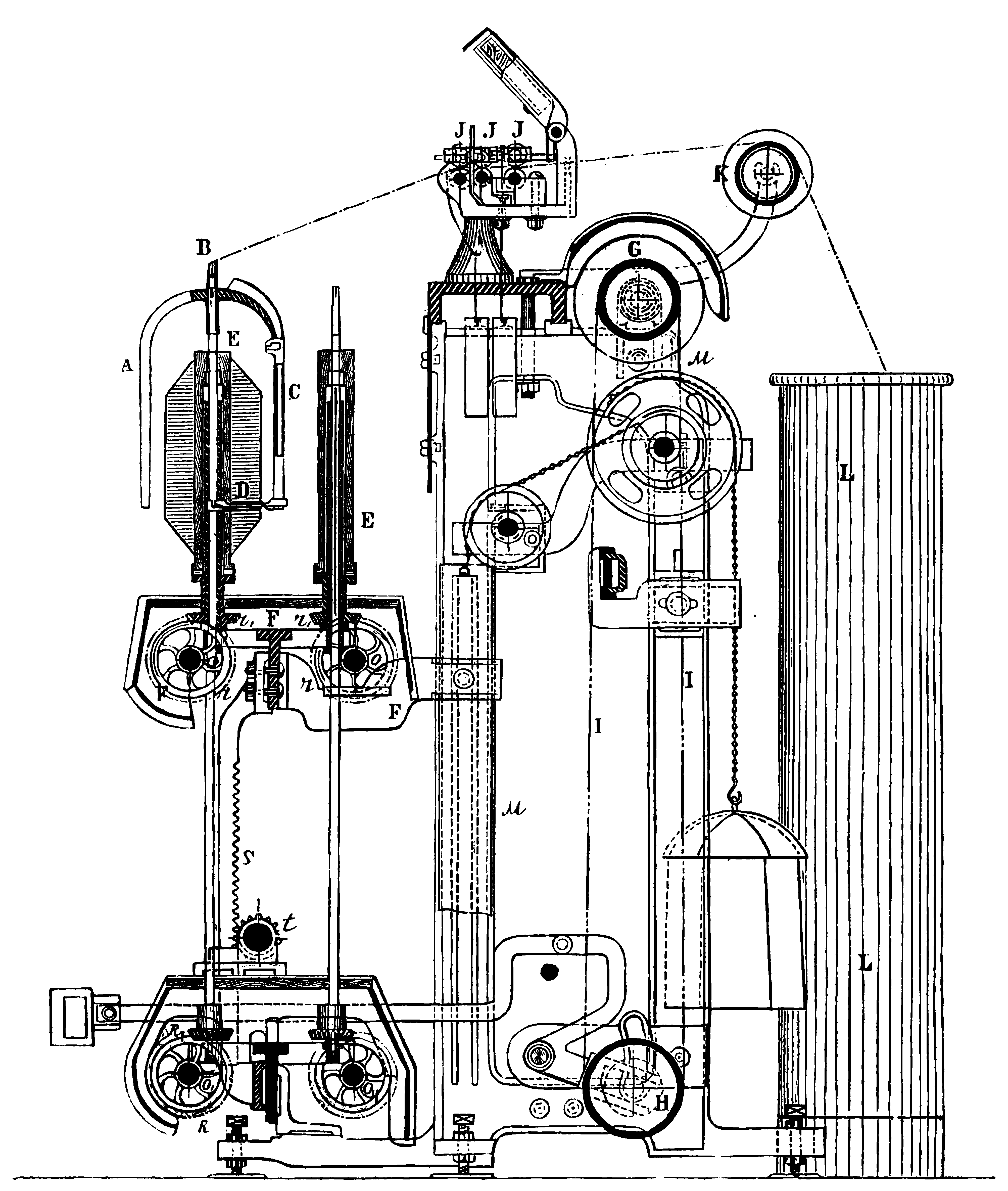

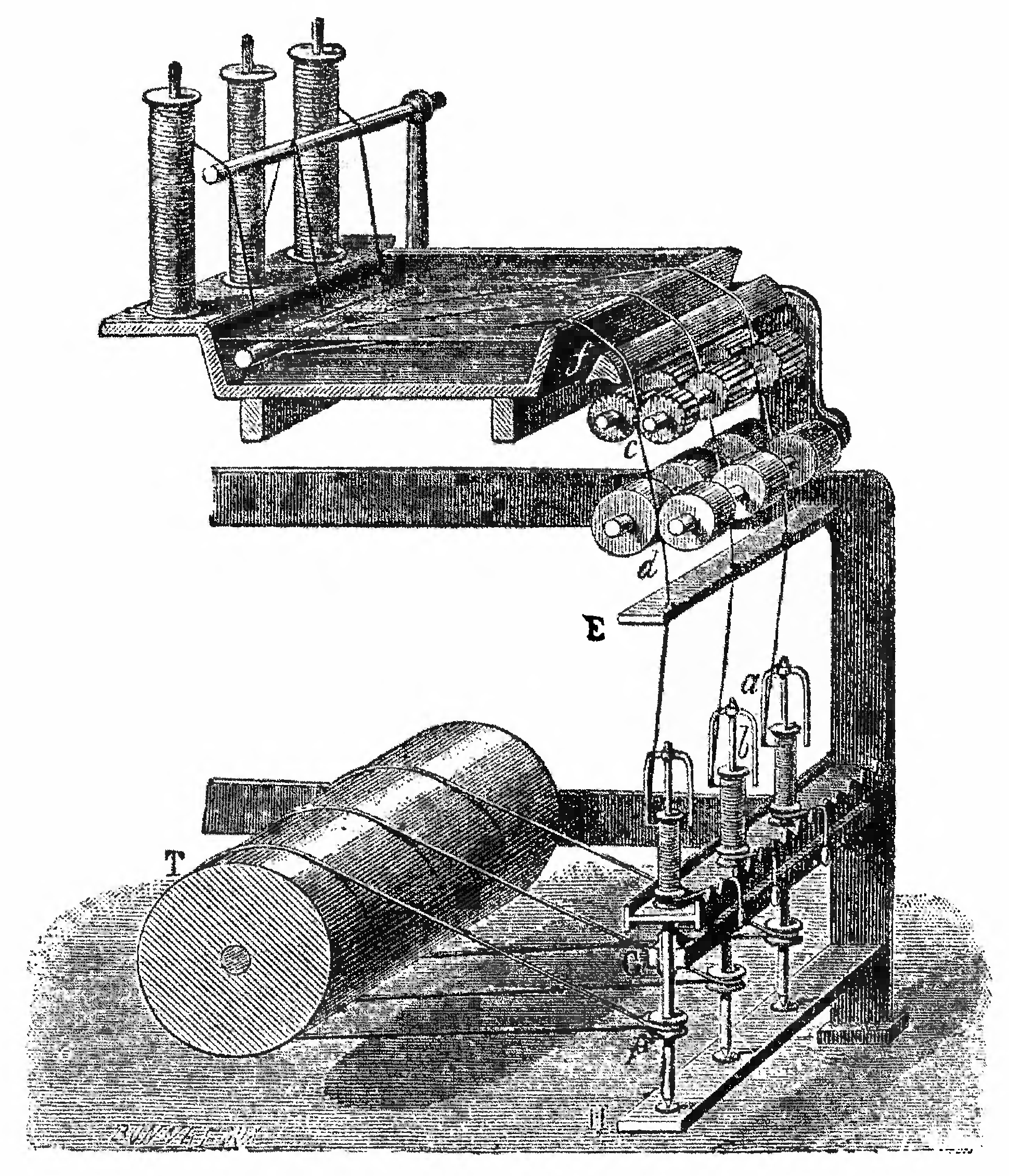

Рисунок 247. Общий вид холстовой трепальной машины.

Сначала мы остановимся на машинном прядении хлопка, а затем отметим, какие особенности имеет прядение других волокон.

Прядение хлопка

Кипы хлопка освобождают от тары (железных обручей и прочие) и крупными кусками загружают в кипоразбиватель — машину, растаскивающую их на более мелкие клочья. Из кипоразбивателя хлопок механическими транспортерами подается в штабеля, где он укладывается горизонтальными слоями, а берется для дальнейшей обработки вертикальными слоями, благодаря чему в каждый взятый слой попадает хлопок из нескольких кип, то есть получается лучшее перемешивание хлопка. Из штабелей хлопок поступает на трепальные машины. Он подается движущимся бесконечным полотном а (рисунок 246) к питательному приспособлению А, которое автоматически выпускает в каждую минуту одно и то же количество хлопка. Хлопок подвергается по пути ударам тупых ножей, насаженных на вращающийся барабан В, разрыхляется, а сор проваливается через решетку b. Разрыхленный хлопок по трубе CDE засасывается вентилятором в следующую трепальную машину. Здесь он снова разрыхляется ударами ножей барабана F и отбрасывается к сетчатому барабану L, из которого высасывается воздух вентиляторами М. Воздух проходит через отверстия сетки, а хлопок налипает на барабан, снимается с него и роликами N подается к трепалу О, быстро вращающиеся планки которого вновь разрыхляют хлопок, выбивая из него пыль и сор, удаляющиеся через решетку; затем хлопок поступает на второй сетчатый барабан и выходит с машины в виде толстого слоя, „холста“, который навертывается на скалку. Чтобы получить одинаковые по толщине „холсты“, их снова пропускают через такую же машину, причем для выравнивания берут 4 холста, накладывая их один на другой. На рисунке 247 представлен общий вид холстовой трепальной машины.

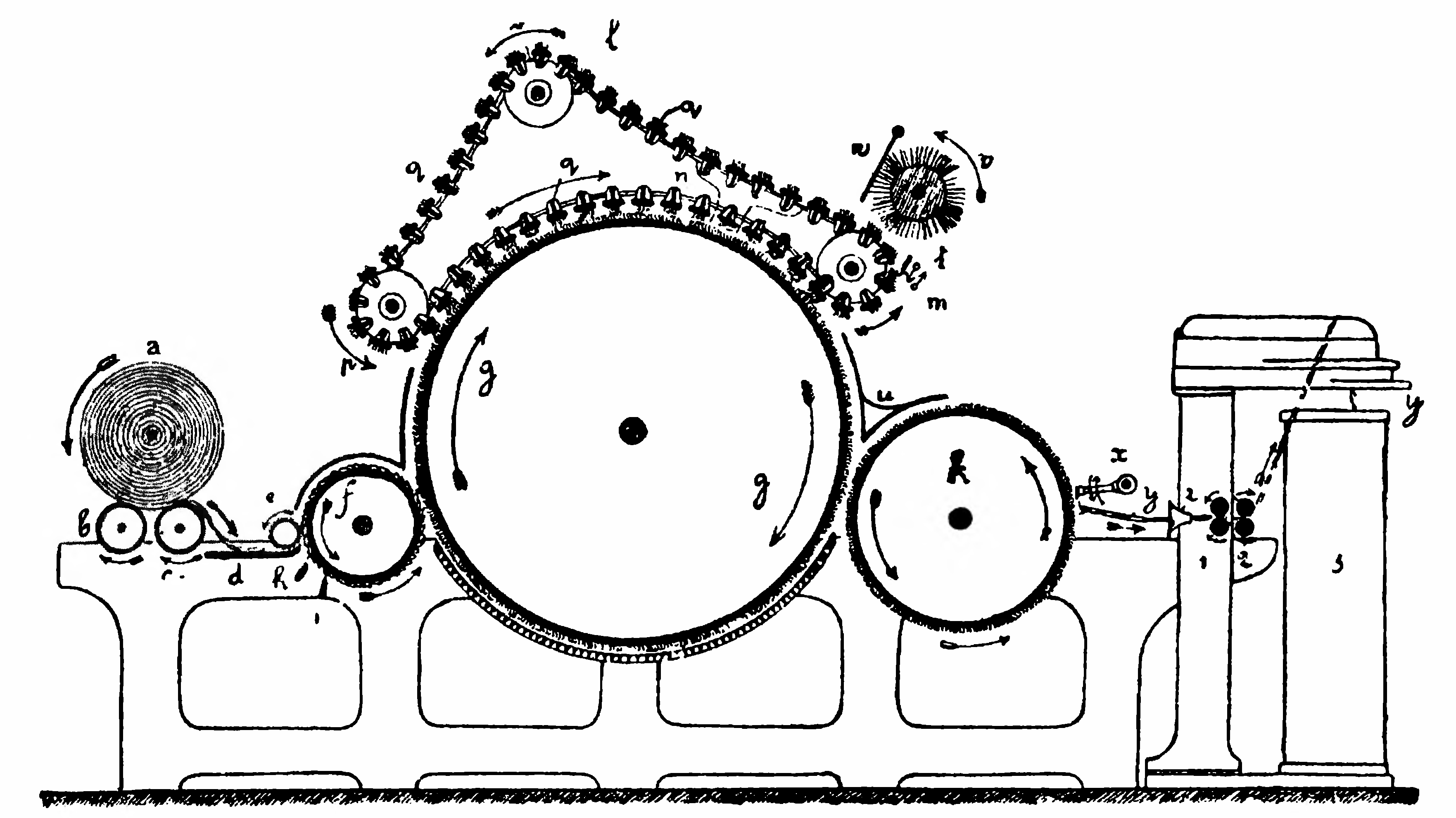

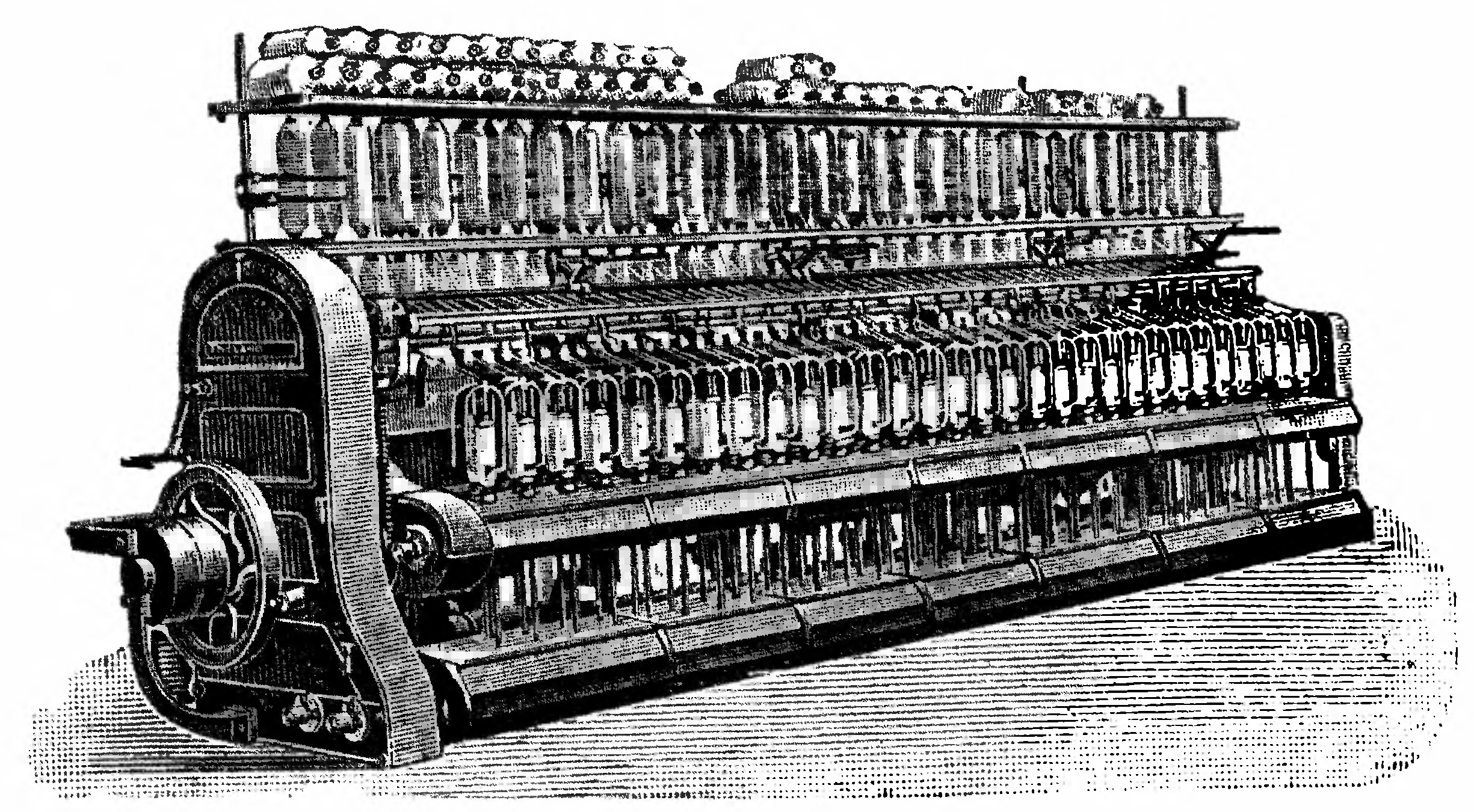

Разрыхленный хлопок в виде холстов поступает на чесальную или кард-машину (рисунок 248, 249), на которой волокна хлопка прочесываются кардами. Так называются тонкие заостренные крючки из стальной проволоки, укрепляемые на ленте из плотной ткани. Этой лентой обертывают рабочие части машины: барабан g и шляпки q— бруски, огибающие часть барабана g бесконечным полотном. Волокно с холста подается сначала на вращающийся барабан f, покрытый зубцами, и снимается с него вращающимся барабаном g.

Рисунок 249. Схема чесальной машины.

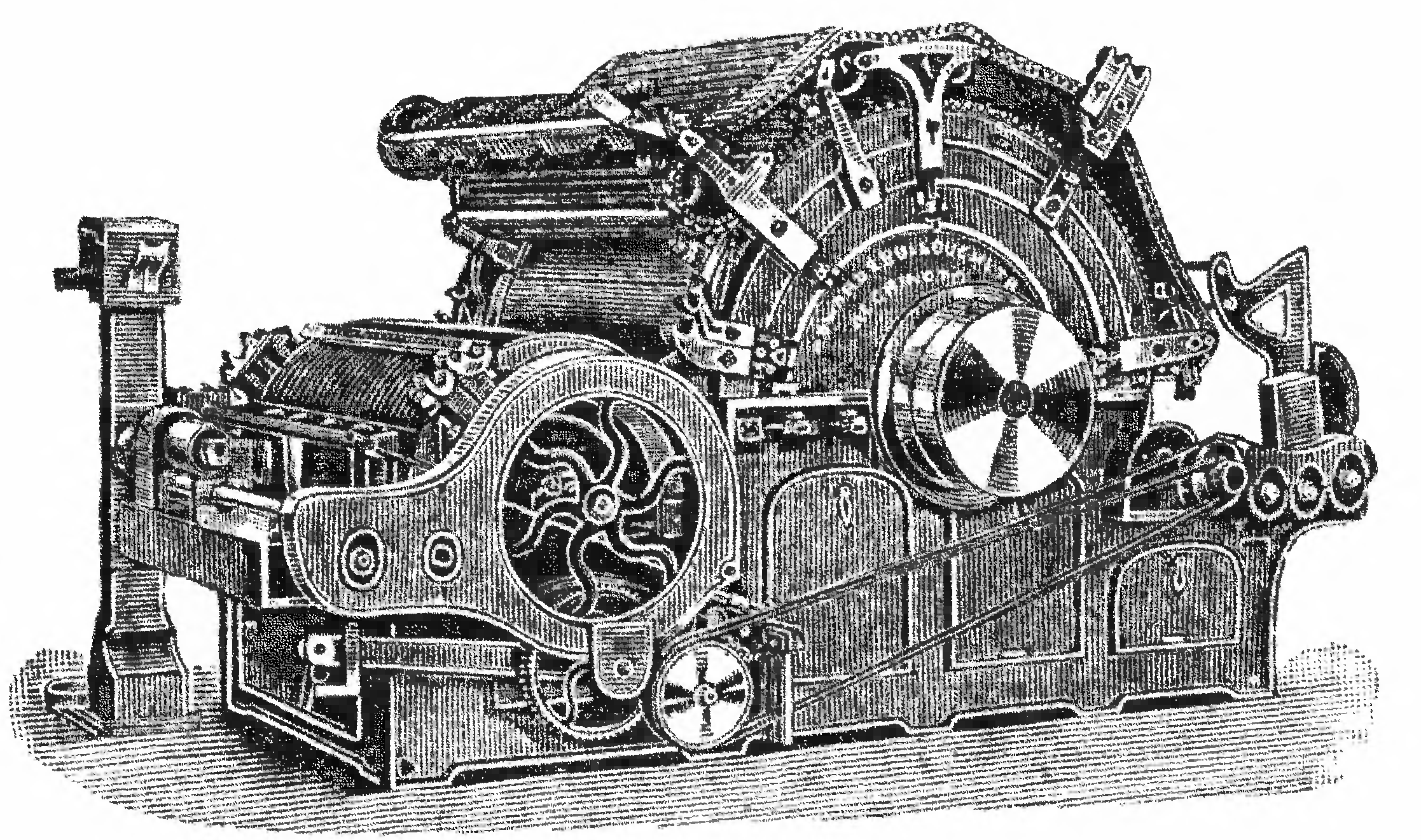

Рисунок 249. Общий вид чесальной машины.

При дальнейшем вращении барабана, когда он подойдет под шляпки q, будет происходить прочес волокна остриями кард, закрепленных на шляпках. Прочесанное волокно снимается с барабана валиком k, также покрытым кардами, и уже с него счищается быстро качающимся гребнем x в виде тонкого слоя ватки. Эту ватку сжимают в узкую ленту и укладывают в таз 3, стоящий у машины.

При чесании волокна разделяются, располагаются более или менее параллельно и вместе с тем очищаются от коротких волокон, сора и прочие.

Рисунок 250. Ленточная машина.

С чесальной машины хлопок я виде ленты поступает на ленточную машину (рисунок 257). Здесь ленточка вытягивается, проходя между 4 парами рифленых валиков c1 из которых первая движется медленно, вторая быстрее, а самая большая скорость у последней пары валиков. Между валиками происходит растяжение ленты, и волокна принимают параллельное положение. Одновременно с растяжением на ленточной машине происходит складывание. На машину пускают сразу 6—8 лент с чесальных машин; пройдя вытяжные ролики, ленты вытягиваются приблизительно тоже в 6—8 раз, то есть толщина ленты, выходящей из ленточной машины, будет равна средней толщине всех поступивших в машину лент. Таким образом здесь происходит выравнивание случайных тонких мест в ленте, полученной с чесальной машины.

Обработкой на ленточной машине заканчиваются подготовительные операции, и затем следует прядение. Оказывается невозможным сразу приготовить пряжу из ленты; приходится переходить к пряже постепенно, сперва приготовляя из ленты грубую толстую рыхлую нить, называемую ровницей, и затем уже из ровницы — желаемую пряжу. Постепенное утонение ленты и ровницы называется грубым прядением и производится на так называемых банкаброшах.

На рисунке 251 показан ход ленты на банкаброше. В вытяжные цилиндры J, J, J заправляются по две ленты (для выравнивания). Вытянутая лента поступает в рогульку А, насаженную на веретено, проходит через верхнее отверстие В и через одну из сторон рогульки, которая делается пустою внутри. При вращении веретена вместе с рогулькой вытянутая лента крутится около точки В и вместе с тем навивается на катушку Е, так как последняя вращается быстрее веретена с рогулькой благодаря особой системе зубчатых колес. Катушка не только вращается: она периодически опускается и поднимается, благодаря чему вытянутая и закрученная ленточка — называемая ровницей — навивается правильными слоями.

С первого толстого или тазового банкаброша ровница поступает на второй — перегонный — и затем на последний — тонкий, — постепенно становясь тоньше. На рисунке 252 представлен общий вид банкаброша. Ровнице дают слабую крутку, только чтобы она не рвалась при вытяжке. Окончательная крутка и вытяжение даются при тонком прядении. Для тонкого прядения применяют два типа машин — ватера и мюли.

Различают рогульчатые и кольцевые ватера. Рогульчатый ватер имеет сходство с банкаброшем. Так же, как на банкаброше, лента сперва вытягивается вытяжными валиками, затем попадает на рогульку веретена, закручивается и наматывается на катушку.

Рисунок 251. Ход ленты на банкаброше.

В отличие от банкаброша катушки на ватер-машине не получают вращения от привода. Они свободно надеты на веретено и вращаются от натяжения нити вместе с веретеном и рогулькой. Но вращение катушки замедляется трением ее нижней части о подставку, благодаря чему быстрее вращающаяся рогулька навивает на нее готовую нить.

Значительное натяжение нити в рогульчатом ватере не позволяет изготовлять на нем очень тонкую пряжу, так как она рвалась бы при наматывании на катушку. Поэтому тонкую пряжу изготовляют на кольцевом ватере.

Рисунок 252. Общий вид банкаброша.

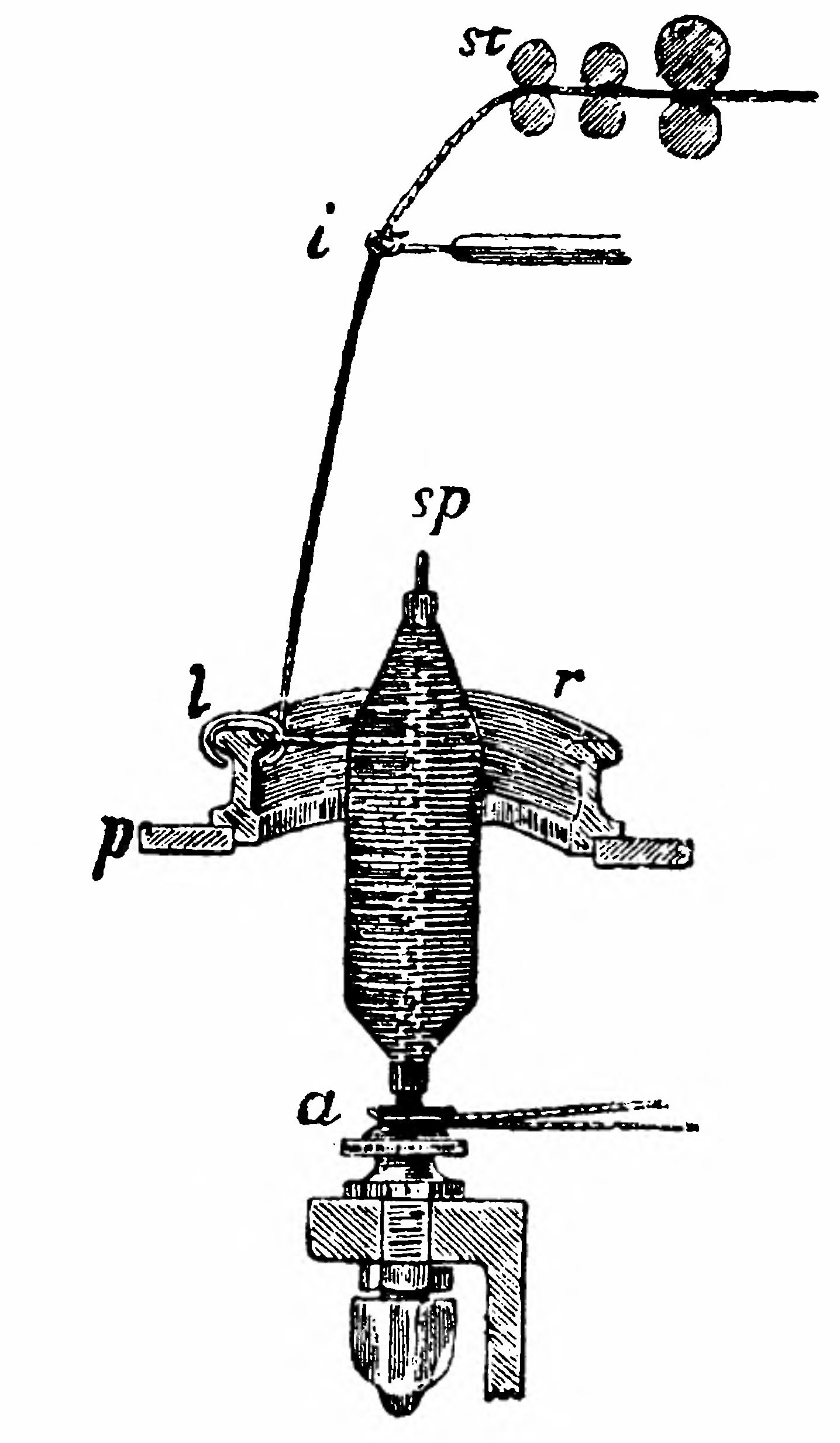

Здесь шпуля (рисунок 253), на которую навивается волокно, плотно сидит на быстро вращающемся веретене, не имеющем рогульки.

Рисунок 253. Прядение нити на кольцевом ватере.

Из вытяжных валиков ровница проходит через глазок i, находящийся как раз над веретеном, захватывается скобочкой l (бегунком), скользящей по кольцу r, и поступает на веретено. Быстро вращающееся веретено тянет нить, которая двигает бегунок по кольцу, крутится и затем навивается на шпулю, так как бегунок трется о кольцо и с каждым оборотом немного отстает от веретена. Еще меньше натяжение испытывает нить при прядении на мюль-машине, или сельфакторе. Сельфактор (рисунок 254) — одна из самых сложных машин. Он состоит из неподвижной части А с приводом, механизмами для движения и вытяжными валиками и подвижной части В — каретки, в которой расположены веретена. Сельфактор работает не непрерывно, как ватер, а периодически. В первый период работы, движущиеся вытяжные валики выпускают вытянутую ровницу, и одновременно каретка В с веретенами отходит от машины, поддерживая ровницу на весу. Затем валики перестают работать, каретка останавливается, и начинается второй период — кручение; быстро вращающиеся веретена крутят выпущенный валиками участок ровницы, не наматывая ее на себя, что достигается особым расположением проволок надниточника и подниточника: f и g. В третий период веретена делают несколько оборотов в обратную сторону, чтобы смотать нить с верхней части веретена. M, наконец, в четвертый период каретка возвращается на прежнее место, а на вращающиеся веретена навивается готовая нить. Все эти движения выполняются автоматически самой машиной. Рабочий только присучает катушки с ровницей и снимает с веретен шпули с намотанной пряжей. На каждом ватере и мюль-машине работает одновременно несколько сот веретен.

Толщина пряжи определяется ее номером. Номером называется число мотков определенной длины, приходящихся на единицу веса. Система нумерации зависит от того, какую взять длину мотка и какую единицу веса. По международной (метрической) системе номером пряжи называется число мотков по 1 000 метров, приходящихся на 1 килограмм. Таким образом, если 1 моток пряжи длиной в 1 000 метров весит 1 килограмм, то она пойдет под первым номером. С уменьшением толщины нити номер ее увеличивается. На русских фабриках пользовались английской нумерацией, согласно которой номером называется число петинок (мотков по 840 ярдов=768 м) в фунте (= 453,6 г, приблизительно на 1/8 больше русского фунта). Толстой пряжей считают пряжу от 1 до 24 №, номера 26— 50 считаются средними. Пряжу высших номеров считают среднетонкой и тонкой.

Бумажная пряжа, идущая на ткачество, разделяется на уток и основу. Основой называются нити, идущие по длине ткани. Для основы идет крепкая, круто крученая, гладкая пряжа, изготовляемая на ватерах. Уток, переплетающий нити основы поперек ткани, делается более слабым и рыхлым. На уток часто идет пряжа с сельфакторов, так как на сельфакторе нить получается более пушистой. Различают еще третий тип пряжи, занимающий среднее место между утком и основой.

Крученой пряжей называется пряжа, скрученная из нескольких нитей обыкновенной пряжи. Она идет для швейных ниток, для производства трикотажных и вязальных изделий. Кручение нескольких ниток в одну производится на машинах, устроенных подобно ватеру. Номер крученой пряжи выражается дробью; числитель соответствует номеру взятой пряжи, знаменатель — числу нитей, взятых для кручения. При одной и той же толщине пряжа считается тем лучше, чем она крепче, ровнее и глаже.

Развитие прядильного дела в стране определяется по числу прядильных веретен. В 1922 г. во всем мире насчитывалось 139 000 000 веретен, в 1923 г.—155 миллионов. В настоящее время в СССР имеется 7 000 000 веретен.

Бумажной пряжи в 1913 году на русских фабриках выработано 263 000 тонн, причем больше половины приходилось на № 38, идущий на самую ходкую ткань — миткаль. Центром прядильного производства является Московская губерния, на прядильных фабриках которой считается около 2 000 000 веретен. Значительное часло прядильных фабрик расположено также в Иваново-Вознесенской, Владимирской, Ленинградской и Костромской губерниях.

Прядение льна

Прядение других текстильных волокон—льна, шерсти и прочие похоже на прядение хлопка, но все же есть некоторые отличия в устройстве прядильных машин и в порядке прядения для каждого вида волокна. Лен, поступающий на прядильные фабрики, не так однороден, как хлопок. Поэтому его прежде всего сортируют по тонине, длине, цвету и другим признакам. Затем льняное волокно чешется для отделения более коротких волокон и оставшейся в нем кострики. Чесание производится вручную и на машинах. При ручном чесании пучки льна протягивают через гребни, сделанные из железных игол, укрепленных на доске. Сперва протягивают через редкий гребень, затем чешут на более частых. На гребнях отделяется короткое волокно — очес, более грубое — с толстых и более тонкое — с частых гребней.

Рисунок 254. Сельфактор.

Рисунок 255. Мокрое прядение льна.

При чесании выделяется много пыли и коротеньких волоконец, которые удаляются вентилятором. В машинах для чесания пучки льна проходят между двумя бесконечными ремнями, на которых укреплены гребни, производящие прочес. Машинный прочес идет быстрее ручного.

После чесания лен попадает на раскладочную машину. На этой машине пучки льна раскладываются длинной лентой так, что один пучок немного налегает на другой. Лента захватывается двумя вращающимися валиками, уплотняется, прочесывается и захватывается другой парой валиков, вращающейся быстрее, чем первая, благодаря чему лента растягивается и делается тоньше.

С раскладочной машины лен, по нескольку лент вместе, поступает на ленточные машины, которые устроены так же, как ленточные машины для хлопка, с той лишь разницей, что между двумя вытяжными парами валиков движутся гребни, расчесывающие льняные волокна. После выравнивания, вытяжки и прочеса на трех ленточных машинах лента поступает на банкаброш для грубого прядения. Банкаброш устроен подобно банкаброшу для хлопчатобумажной пряжи. Тонкое прядение производится на ватерах сухим и мокрым способом. Сухое прядение ведется так же, как прядение хлопка. При мокром прядении на ватере (рисунок 255) имеется корыто с горячей водой (50—70°), через которое проходит ровница. В горячей воде размягчаются, разбухают склеивающие волоконца вещества, благодаря чему волоконца скользят, а не рвутся при вытягивании ровницы вытяжными валиками с и d. Поэтому на мокром ватере можно получить более тонкую более крепкую и гладкую пряжу, чем при сухом прядении. Полученная пряжа идет для изготовления тканей; если же требуется получить нитки для шитья и тому подобное, то пряжу скручивают по 2— 4 нитки на крутильных ватерах, устроенных подобно обыкновенному ватеру, причем для получения более гладкой нитки скручиваемые нитки проводят через горячую воду.

После прядения пряжа разматывается в мотки и сушится, если работа шла на мокрых ватерах.

Производство канатов и веревок

Из пенькового волокна вырабатывается более тонкая пряжа для тканей и более грубая для бечевы, веревок и канатов. Производство веревок и канатов является весьма распространенным кустарным промыслом. Для приготовления веревки или каната сперва готовится грубая толстая нить. Для изготовления грубой нити мастер набирает в передник протрепанную и прочесанную пеньку, скручивает начало нитки и зацепляет ее за крючок, вращающийся в деревянном станке. Пятясь от станка, мастер правой рукой образует нить, а левой выглаживает ее поверхность куском полотна или сукна. Одновременно нить крутится вращающимся крючком. Из толстых нитей свиваются шнуры, из шнуров веревки и затем канаты.

Прядение шерсти

Прядение камвольной шерсти для тонких тканей и прядение кардной шерсти для суконных тканей производится различными способами. Рассмотрим сначала прядение кардной шерсти.

Вымытое волокно прежде всего разрыхляется, перемешивается и очищается трепанием на трепальных машинах, в которых клочки шерсти разделяются и растаскиваются зубьями, насаженными на вращающийся барабан. Трепание повторяется нисколько раз, и на последней трепальной машине шерсть намасливается эмульсией олеиновой кислоты в растворе мыла. Намасленная шерсть лучше прядется, так как волокна легче скользят при вытягивании и чесании. Намасленная шерсть чешется на чесальных или кард-машинах, которые разделяют волокна и вычесывают посторонние примеси. Обычно шерсть проходит три чесальных машины. На последней чесальной машине шерстяная вата разделяется на узенкие полоски, которые выходят с машины закатанными в толстую рыхлую нить — ровницу. Ровница сразу идет на тонкое прядение, минуя ленточные машины и банкаброш, так как в кардной пряже не важно параллельное расположение волокон. Из пушистой пряжи с торчащими кончиками легче получить суконную ткань.

Прядение камвольной шерсти сложнее, так как здесь требуется получить гладкую нить с параллельно расположенными волокнами. Также, как и в случае кардного прядения, камвольная шерсть проходит трепальные машины, намасливается, чешется, но затем после прочесывания кардами она идет на гребенное чесание. Машина для гребенного прочеса вычесывает из ровницы короткие волоконца. Затем шерсть в виде рыхлой ленты поступает на ряд машин, превращающих ее в грубую, рыхлую нить — ровницу, которая перерабатывается в тонкую пряжу на машинах, устроенных подобно машинам для тонкого прядения хлопка. На территории СССР насчитывается 382 000 шерстопрядильных веретен.

Прядение шелка

Шелк получается в виде длинной нити и без всякой подготовки может служить для изготовления тканей, но, так как он легко путается, то его подготовляют, кручением. Крученый шелк, идущий для основы, называется органзином, для утка — трамом. Поступающая на шелкокрутильные фабрики грена предварительно перематывается на катушки. Во время перемотки шелк очищается от всяких узелков, рвани и прочие, после чего крутится на машинах, называемых карасями. При кручении отдельные шелковинки, из которых состоит шелковая нить, теснее соприкасаются друг с другом, и нить становится от этого крепче и не путается так легко, как некрученый шелк. Затем для приготовления основы — органзина — две крученые нити скручиваются вместе. Для утка подготовка проще: скручивают две некрученые нити.

Все обрывки, получаемые при размотке и кручении шелка, а также неразмотанная часть коконов и поврежденные коконы, идут для приготовления пряденого шелка, сорта которого носят названия: шапп, бурдесуа, буретт. Прежде всего эти отбросы варят на мыле для удаления шелкового клея, промывают, сушат и полученную шелковую вату обрабатывают на специальных чесальных машинах. Прочесанную ленту с чесальных машин пускают сперва на банкаброш, а затем на кольцевой ватер для окончательного прядения.