> Техника, страница 74 > Прядение

> Техника, страница 74 > Прядение

Прядение

Прядение, процесс получения искусственным путем непрерывной нити определенной тонины и крепости из волокон сравнительно небольшой длины. В технике П. часто называют и другие процессы получения нити, которые осуществляются совершенно иным путем; так,получение непрерывной нити искусственного шелка посредством волочения называют П., то же приходится сказать относительно получения стеклянной нити, металлич. нитей, применяемых в ткачестве трикотажа и при выработке других изделий (тюля, кружев и др.). Все они получаются в процессе волочения, к-рый является самостоятельным процессом, совершенно отличным от процесса П. Волокна,

даваемые природой и применяемые в технике, отличаются небольшой длиной, тониной и недостаточной крепостью; они очень неоднородны по длине. Задачей П. является: очистить волокна от посторонних примесей, рассортировать их по длине, распрямить их и распределить их по определенной длине в таком количестве, чтобы общая крепость их соответствовала заданной крепости пряжи, и наконец так соединить их между собой в одну нить, чтобы сцепление между волокнами было не менее их совокупной крепости при разрыве. Если обозначим через р среднюю крепость волокна при разрыве, п—число волокон в пряденой нити, то общая крепость нити п равна Р=пр. Это выражение бу-jyyjj дет справедливо лишь в том слу- чае, если в каждом сечении пряде- I ной нити число волокон будет рав-- А а н0 п> “ если волокна будут так рас-! /±. положены, что они одинаково и I. ql одновременно будут участвовать в

1,__сопротивлении разрыву нити. Дей-

!тр ствительноеть не знает такого иде-

*" адьного случая, и определенный фигура i. Пр0цент волокон не принимает участия в сопротивлении разрыву. Отсюда вытекает, что процесс прядения должен быть так построен, чтобы, во-первых, было бы возможно равномерное распределение волокон по длине нити и, во-вторых, чтобы сами волокна лежали в одном направлении и по возможности были бы параллельны между собой.

Сцепление между отдельными волокнами достигается скручиванием их. Представим себе ленту, состоящую из ряда параллельно расположенных волокон (фигура 1), если конец 1 зажмем в неподвижные тиски 3, конец 2 в тиски 4, которые могут вращаться и вращаясь закручивать зажатые волокна, то последние будл т закручиваться по винтовым линиям и при скручивании укорачиваться; длина скрученного отрезка ленты

I,=γΤ?-(π d-ηγ,

если I—первоначальная длина ленты, d— диам, и п—число кручений на длине ленты. Чем п больше, тем больше укорочение длины ленты. Число кручений на длине отрезка ленты или также на средней длине волокна м. б. выражено ф-дой, если h—высота одного витка, то n=^; nd=h- cos а, откуда

I·COS а п=—d—, при одном и том же диам. ленты

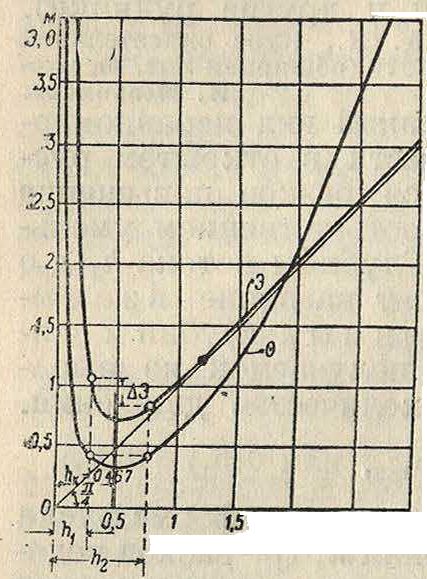

d, и будет тем больше, чем больше длина I и чем меньше угол подъема винтовой линии а. Сила сцепления между отдельными волокнами зависит от натяжения волокна, коэф. трения, а также от числа витков на длине волокна; наибольшее натяжение будут испытывать наружные волокна и наименьшее натяжение внутри расположенные волокна, причем волокно в самом центре ленты может совершенно не иметь крутки и сохранить первоначальную длину. Если общую силу сцепления между волокнами в ленте обозначить через Т=Σ/ί. то м. б. три случая: 1) Р>Т, 2) Р—Т, 3) Р<Т. Первый случай показывает, что сила сцепления между волокнами меньше совокупной их крепости при разрыве. В таком случае при натяжении пряжа будет расползаться, но не разрываться. Этот случай для практических целей пригоден лишь в том случае, если разница между Т и Р очень невелика. Идеальным был бы случай Т=Р, то есть когда сила сцепления между волокнами равна совокупной крепости их при разрыве. Практически это равенство осуществить очень трудно. Поэтому во многих случаях предпочитают случай Т>Р, но Т должно лишь немногим быть больше Р, т. к. большое преувеличение Т над Р означает, что нити дана излишняя крутка, что нецелесообразно, т. к. увеличивает стоимость продукции. Если взять две нити из однородного материала и одинаково закрученные, то есть с одним углом подъема винтовой линии, но разного диаметра, то м. б. установлена следующая зависимость числа кручений на единицу длины нити (на 1 дм. или на 1 см)

от диам. и № пряжи; tg α= ^, откуда

; то есть число кручений на единицу длины нити обратно пропорционально ее диаметру. Подставляя вместо диаметра № пряжи (смотрите Номерация пряоюи), получаем или

d J/JVj VN V Ni

Последняя формула показывает, что крутка пряжи, то есть число кручений на единицу ее длины прямо пропорционально корню квадратному из № пряжи, а называется коэфи-циентом крутки и зависит от материала, из которого пряжа сработана, от длины волокна, а также от назначения пряжи (смотрите Пряоюа).

Процесс П. в виде ручного процесса известен с глубокой древности. Наиболее старым и первым по времени инструментом для Появляется веретено (фигура 2), представляющее собою слегка коническую 1деревянную, реже костяную или ме-таллич. палочку, которая утолщается к нижней своей части. На нек-ром расстоянии от нижнего конца сделано утолщение или насажено кольцо, к-рое должно служить маховичком. Волокнистый материал, очищенный от примеси и насколько возможно разрыхленный и распрямленный, помещается в виде пучка на деревянной подставке—пряслице, к которой привязывается шнурком. Пряха, начиная П., вытягивает пальцами несколько волокон, закручивает их фШ 2. вместе и прикрепляет к концу веретена. Затем пальцами левой руки она равномерно вытягивает волокно из пучка, заботясь о том, чтобы толщина получаемой нити оставалась одинаковой, правой рукой пряха быстро вращает веретено вокруг его оси и закручивает пряжу, придавая ей надлежащую крепость. По мере вытягивания из пучка новых волокон длина выпрядаемой нити увеличивается и веретено все отдаляется от пряслицы, пока рука не вытянется во всю длину. П. приостанавливается, спряденная нить наматывается на веретено, закрепляется на веретене и П. начинается вновь. Встречаются веретена и несколько иной формы, так тосканское веретено имеет утолщение на середине длины.

В Сицилии и в Неаполе имело распространение веретено, у которого верхняя половина имела вид катушки с двумя заплечиками, между к-рыми наматывалась пряжа.

Первым шагом к усовершенствованию ручного веретена явилась прялка. На показанной на фигуре 3 ручнойпрялке процесс П. имеет два периода: во время первого — пряха, выпуская левой рукой волокнаизпряслицы, правой вращает колесо, во время этого периода я/20_._А____конец нити должен быть

Ц. У ψ укреплен на вере-

тене и нить должен быть

? направлена по оси

.i Фиг з веретена, чтобы она

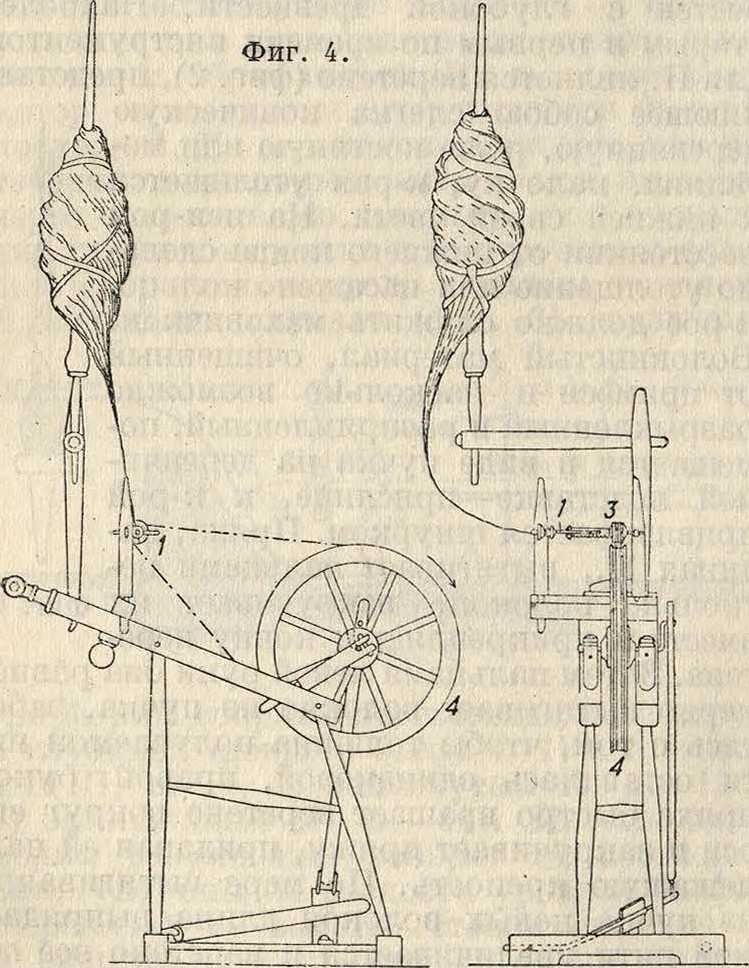

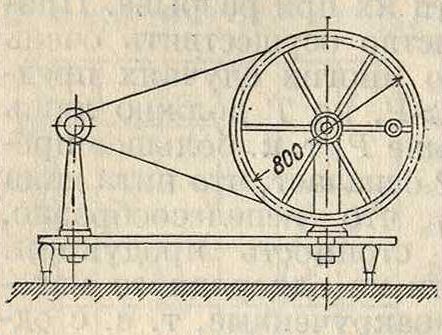

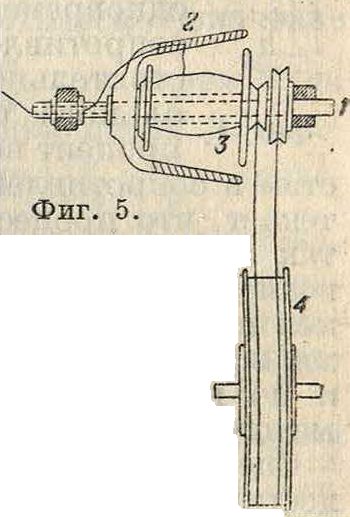

. ‘ получила все число оборотов последнего. Во время второго периода происходит намотка нити на веретено; в это время нить должен быть направлена перпендикулярно к оси веретена. Самопрялка представляет уже непрерывно действующий механизм, в к-ром оба процесса П. (кручение нити и наматывание ее) совершаются одновременно. Изобретение этого остроумного механизма приписывают Леонардо да-Винчи (1452—1519) и немецк. каменотесу Иоганну Юргенсу, к-рый видимо независимо от Леонардо да-Винчи и в несколько иной вариации предложил в 1530 г. механизм самопрялки. Фигура 4 показывает ножную самопрялку, а фигура 5 главную часть ее: привод веретена и катушки. Веретено 1, с которым глухо сое-.

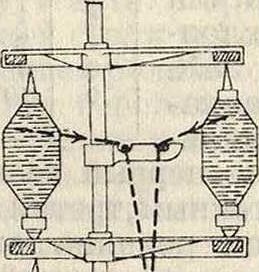

динена рогулька 2, приводится в движение от шкива 4 с помощью шнура и блочка; шкив 4 приводится в движение ножной педалью. На оси веретена свободно насажена катушка 3 которая имеет самостоятельное движение от того же шкива 4 через скрепленный с ней блочек. Диаметр блочка катушки меньше блочка веретена, и потому катушка будет вращаться со скоростью большей, чем веретено и рогулька, то есть она будет их опережать. Благодаря разности скорб-стей этих двух механизмов будет происходить намотка пряжи на катушку, причем скорость намотки будет равна разности скоростей вращений катушки и веретена. Форма рогульки позволяет иметь два направления нити по отношению к веретену. Нить до вступления в рогульку направлена по оси веретена и при таком направлении получает все то число оборотов, к-рое имеет веретено; пройдя рогульку, нить меняет направление и поступает на катушку перпендикулярно оси веретена. Это второе направление нити необходимо для правильной ее намотки на катушку. Если обозначить число об/м. катушки через и, веретена через п, диам. катушки через d, то длина нити которая будет наматываться в минуту l=(u—n)nd, крутка же пряжи, то есть число кручений, к-рое пряжа получит на единицу длины=j. В первом ур-ии величины и и п являются постоянными, величина же d— диам. катушки с намотанной на нее пряжей будет изменяться: он будет наименьшим в начале намотки (пустая катушка) и будет наибольшим при полной катушке; его величина колеблется от 18 до 54 миллиметров. В таких же пределах будет колебаться и величина I, а следовательно и крутка будет изменяться обратно пропорционально величине I. Т. о. механизм самопрялки не может дать постоянной крутки нити.

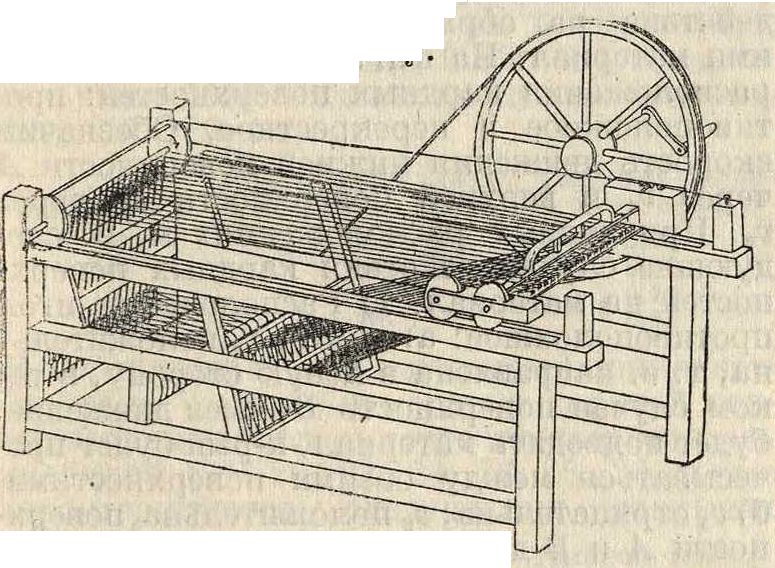

Следующий крупный этап в истории П. относится к середине и к концу 18 в., когда в Англии в весьма краткий срок, в течение двух десятилетий, была разработана и применена на производстве система механич. П., которая в основном сохранилась и по настоящее время. Почти одновременно были изобретены обе системы современного П.: непрерывное (ватерное) и периодическое (сельфакторное). Честь изобретения первого обычно приписывается Ричарду Аркрайту (1732—1792), на самом деле эта проблема видимо была всецело разработана предшественником его, а Аркрайт как ловкий предприниматель-делец ввел новую систему прядения в практику производства. Есть историч. указания о том, что автором первой механизированной прядильной машины является Леонардо да-Винчи, к-рый оставил чертежи машины, и будто бы механический прядильный станок Леонардо да-Винчи имел некоторое применение в Италии и Германии. В 1738 г. Пауль (Lewis Paul), знакомый с прядильной машиной, привезенной из Италии в Германию, установил машину в Бирмингеме, которая проработаю однако недолго и в 1743 г. была остановлена. Продолжателем явился Аркрайт, который получил в 1769 г. патент, продленный в 1774 г. еще на 10 лет. Машина Аркрайта (фигура 6) состояла из двух частей: системы вытяжных валиков А (на рисунке 4-х пар).

из которых нижние были рифленые, а верхние обтянуты кожей. Каждая последующая пара валиков вращалась быстрее предыдущей, верхние валики нагружались грузами В и прижимались к нижним цилиндрам. Обрабатываемое волокно пропускалось между валиками и получало необходимую вытяжку и параллелизацию. Крутильный и наматывающий аппарат представлял собою аппарат самопрялки, причем веретено В с прикрепленной на нем рогулькой F приводилось во вращение ремнем Е, а катушка была насажена свободно на веретено и получала вращение благодаря натяжению нити. В 1770 г. ткач из Бленбурна Джеймс Гаргревс изобрел машину (фигура 7), которая явилась родоначальницей современного сельфактора. В машине Гаргревса веретена укреплены на неподвижной станине; материал, из которого выпрядается нить, в виде расчесанной ленты помещался на катушках, причем при переходе с катушки на веретено лента проходит пресс, к-рый помещен на каретке. Зажатая прессом лента волокна при отходе каретки вытягивалась и утонялась. Вращением маховика приводился в движение барабан, от которого получали вращение веретена, и нить получала крутку

Фигура б.

Фигура 7.

Машина была названа Гаргревсом по имени его дочери—Дженни. В 1772 г. машина «Дженни» была изменена Вудом, который веретена поместил на каретку, а пресс сделал неподвижным. В 1775 г. ткач из окрестностей Болтона Самуэль Кромптон внес следующее усовершенствование в машине «Дженни», поместив на ней вытяжной аппарат Аркрайта в виде системы пар валиков. Вновь полученную комбинированную машину Кромптон назвал мюльдженни (отслова мул), получившая впоследствии название мюл ь-маши ны или просто мюля. Гаргревсу не удалось при жизни внедрить в производство свою машину. В 1778 г. его машины были разгромлены, и Гаргревсу пришлось бежать из своего дома. Работа Аркрайта по применению •своих изобретений была значительно успешнее: в 1775 г. Аркрайт получил патент на чесальную машину со шляпками, назначение которой было готовить ленту для прядильной машины; в это же время он изо брел для параллелизации волокон вытяжную машину и наконец усовершенствовал прядильную машину, которая работала 24 веретенами. В 1785 г. Аркрайт проиграл процесс с группой своих сотрудников, и суд лишил его патентов, но на успех его дела это не оказало влияния, т. к., будучи очень ловким коммерсантом, он к тому времени владел 6-ю бумагопрядильными ф-ками и состоянием в 5 000 000 руб. Владение ф-ками помогало Аркрайту совершенствовать машины, проверяя работу их на производстве.

Перечисленные изобретенияконца 18 в области П. положили основание всем системам современного П. Последующие изобретения касались усовершенствования отдельных деталей, но не процессов в целом. Главнейшими из них являются: 1) изобретение французом Жираром механического П. льна (1811—18 гг.); 2) в 1830 г. Гельманом была изобретена гребнечесальная машина, положившая основание современному гребнечесанию; 3) ремешковый делитель, патент на к-рый в 1857 г. взял Эрнест Гесснер, получивший большое применение в П. хлопка по саксонскому способу, в угарном П. и в аппаратном П. шерсти; 4) наконец в последние два десятилетия предложена система больших вытяжек на прядильных машинах, принадлежащая испанскому инж. Казабланка.

Современное механическ ое П. В качестве сырого материала в П. применяют естественные волокна, которые встречаются во всех трех мирах природы и в самых разнообразных формах (смотрите Волокна прядильные). Это разнообразие, а также разнообразие требований, которые предъявляются к текстильному фабрикату, создало разнообразные процессы обработки волокна к ,к в целом, так и в деталях, которые однако м. б. сведены в определенные общие группы. Т. о. процесс П. может быть разбит на следующие три основные группы процессов: 1) приготовителный отдел, 2) П. в собственном смысле слова, 3) отделка и уборка пряжи. Первый отдел в свою очередь делится на ряд подотделов: 1) очистка волокна, 2) взрыхление и изолирование волокон, 3) рассортировка волокон по длине, 4) равномерное распределение волокон в продукте и параллелизация их.

Очистка волокон от посторонних примесей производится в зависимости от характера волокна, его засоренности, и загрязненности различными способами. 1) Ме-ханич. способ: механическая очистка хлопка состоит в том, что волокно или пропускается через выколачивающие машины, или обеспыливание волокна достигается пнев-матич. путем в процессе пропуска волокна через систему труб, в которых тяжелые примеси минерального происхождения оседают вниз и собираются под решеткой трубы, а волокно проносится по трубе током воздуха (смотрите Хлопкопрядение). 2) Волокна животного происхождения—шерсть, шелк— настолько загрязнены посторонними веществами, что одной механич. очистки недостаточно и необходима химическая в виде горячей мойки. Шерсть промывается на соде и мыле с целью удаления жиропота, грязи и других примесей органического происхождения. Шелковое волокно для уда-

ления клея—серицина отваривается на соде и мыле (смотрите Шелкопрядение). Удаление больших количеств жиропота из шерсти и серицина в шелке требует энергичной промывки, последующей отжимки и сушки материала. 3) Еще сложнее отделение от волокна посторонних примесей в волокнах лубяных, у которых волокнистый слой прочно склеен со слоем древесным, и для получения первого в чистом виде необходимо предварительно нарушить связь между обоими слоями, привести древесный слой в такое состояние (так измельчить), чтобы он легко мог быть удален из волокна. Процесс осуществляется путем мочки при бактериологии. процессе, или путем варки с химии, реактивами для разрушения клейких веществ; после указанных выше процессов следует мятье тресты, то есть измельчение древесины, и наконец трепание—удаление из волокна кусочков древесины. В виду сравнительной простоты этих процессов, не требующих сложного машинного оборудования, а также в виду значительного количества отходов, эти процессы обычно проводятся непосредственно на местах заготовки сырья, к-рое на ф-ку поступает уже в очищенном виде (смотрите Лен).

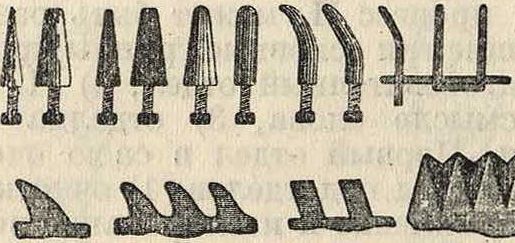

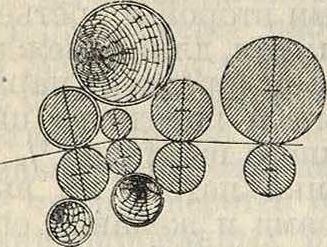

Процесс взрыхления волокон соединяется с дальнейшей очисткой их как и от оставшихся примесей минерального происхождения, так и от коротких волокон. Первой машиной, которая начинает взрыхление волокна, является автоматич. питатель, к-рый применяется в настоящее время как при обработке длинных волокон (шерсть, лен), так и коротких (хлопок), см. Хлопкопрядение. Дальнейшее взрыхление производится машинами, которые действуют органами в виде барабанов с зубьями или с различными колками (фигура 8), трепалами с била-

Фигура 8.

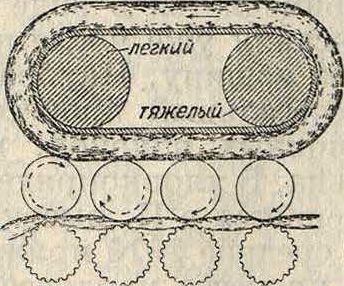

ми в виде планок и одновременно током воздуха, действующим таким образом, что волокно, проходя через машину, по возможности теряет посторонние примеси: тяже-лые-^через нижние колосниковые решетки, легкие (короткие волокна)—через систему сетчатых барабанов, находящихся под действием вентилятора, засасывающего короткие волокна, подлежащие удалению через сетку барабана. Обработка длинных волокон, понимая под последними лубяные волокна и шерсть, идет иным путем; волокно после варки или мочки и последующей операции удаления древесины у лубяных волокон (мятья и трепания) настолько чисто, что не требует на ф-ке пропуска через ряд взрыхлительных и трепальных машин и м. б. непосредственно пущено в дальнейшую обработку, а в силу структуры волокна, его значительной длины и значительного веса применяемые для коротких волокон способы взрыхления и трепания являются здесь непригодными.

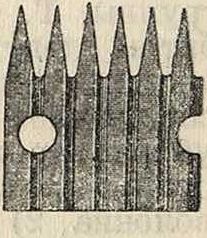

Изолирование волокон, операция, следующая за взрыхлением, осуществляется в процессе кардочесания на машинах, называемых кардочесальными. Главными рабочими органами этих машин являются вращающиеся части, обтянутые-кардными поверхностями (барабаны, шляпки, валики, вальяны и прочие). Под кардными поверхностями понимаются две совместна работающие поверхности, покрытые частыми тонкими иглами. Обычно из одного отрезка проволоки выгибают два конца в виде игол, образуя скобочку, пропущенную острыми концами через основание, представляющее собою несколько слоев-плотной прорезиненной ткани в виде ленты шириною в 50 миллиметров. Достаточно плотное основание получается из 4 слоев ткани: двух внутренних шерстяных и двух наружных хл.-бум., проклеенных между собою резиной. Хл.-бум. ткань дает основанию необходимую крепость, шерстяная—прочное упругое защемление иглам; резина благодаря упругости и мягкости сохраняет эти-свойства в готовом основании. Скобочка, с двумя иглами, укрепленная в ткани основания, удерживается в нем очень сильно и может с достаточной силой вырывать и прочесывать пучки волокон из общей массы (фигура 9).

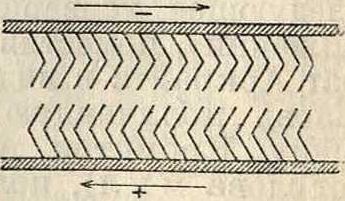

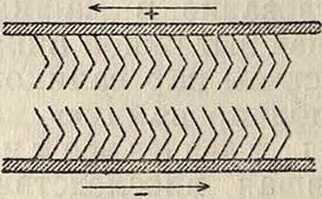

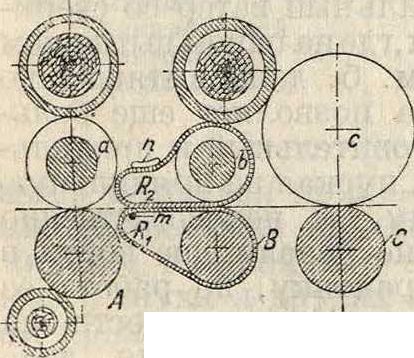

Кардные поверхности в зависимости от их расположения и движения могут оказывать действие на обрабатываемый ими материал. На фигуре 10 представлены два расположения кардных поверхностей: противоположное и перекрестное. Обозначим скорость движения нижней поверхности А через и верхней поверхности В черва-ve. При данных расположениях м. б. следующие случаи действия кардных поверхностей на материал. 1) Расположение игол противоположное: a) fj=0; г>2 положительна, то есть направлена в левую сторону, в таком случае поверхность В, имея движение, будет подводить материал, к-рый будет прочесываться между обеими поверхностями;, б) υχ отрицательна; v2 положительна, поверхности А и В движутся в разные стороны— будет происходить тот же процесс прочеса, что и в предыдущем случае, но в большей: степени; в) νΛ положительна; υ2 тоже положительна,здесь возможны два подслучая·.

Перекрестков Противоположное

В в

* Фпг. 10. -

А А

a) < ь, поверхность В будет иметь большую скорость, чем А,—в таком случае будет происходить тот же процесс, что и указанный в п. а, только в меньшей степени; β) t >v2—прочеса не будет, волокна при движении поверхности будут скатываться; г) ν2=0; νΛ положительна—то же действие, что в предыдущем случае (п. в, β);. д) г отрицательна; гу положительна—дей

Фигура 9.

ствие, аналогичное предыдущему случаю, ио в более сильной степени; е) г>2 и vt обе отрицательны—здесь возможны два подслучая: a) v2> г,—действие,аналогичное случаю в, β; β) ν2<ν1—прочес между поверхностями А и В.

2) Расположение игол перекрестное:a)v1== 0, v2 положительна—волокна захватываются поверхностью В и переносятся с А на В; б) v-i отрицательна; г2 положительна, то же действие, только в большей степени"

в) νΛ и ν2 обе положительны, м. б. два подслучая: а) νχ>υ2—переход волокон с В на А; β) νχ<ν2—переход волокон с А на В;

г) г2=0; г, положительна—переход волокон с В на i; д) ?;2 отрицательна; νλ положительна, то же, что и в предыдущем случае, но в большей степени; e) v2 и г, обе отрицательны—скатывание волокон.

Кардочесание применяется для подготовки к П. коротких волокон: хлопка, мериносовой шерсти, разнообразных смесок для выработки аппаратной пряжи, оческов льняных, вых, джутовых,шелковых,а также в вигонево - угарном П. В зависимости от свойств сырого материала—его длины, тонины, крепости, загрязненности и т. д. применяют кардные покровы различной частоты игольчатого поля и иглы различной длины и тонины. В хл.-бум. П. частоты игольчатого поля измеряются английским №, под которым понимается количество рядов игол на длине ленты в 4". Чем выше № обтяжки, тем тоньше игла и тем большее число игол приходится на 1 квадратную единицу поверхности. Наиболее употребительными №№ в хлопкопрядении являются 100, 110, 120, 130.

| № | Число скоб (двух | Толщина прово |

| английский | игол) на 1 дм.2 | локи в миллиметров |

| 100 | 250 | 0,30 |

| 110 | 275 | 0,28 |

| 120 | 300 | 0,26 |

| 130 | 375 | 0,24 |

В шерстопрядении (камвольном) применяется франц. система нумерации кардной ленты, причем наиболгеупотребительнымиздесь являются №№ 20, 22, 24, 26, 28, 30, которые характеризуются следующими данными:

| № | Число скоб на | Толщина прово |

| французский | 1 см“ | локи в миллиметров |

| 20 | 30 | 0,31 |

| 22 | • 34 | 0,28 |

| 24 | 38 | 0,26 |

| 26 | 42 | 0,24 |

| 28 | 48 | 0,22 |

| 30 | 54 | 0,20 |

Кардная гарнитура для льняных, вых и джутовых магнии применяется более грубая, чем для хлопка и шерсти, иглы ее монтируются или на кожаной ленте или на твердых планках: деревянных, медных и прочие В льнопрядении № иглы изменяется от 6 до 30 № с толщиной ее от 4,8 миллиметров до 0,35 миллиметров. Наиболее часто применяют средние Ν°№ от 10 до 20 с толщиной иглы от 3,25 миллиметров· до 0,925 миллиметров. Число игол на дм. для такой тонины их колеблется 4-У50 на дм.

В зависимости от свойств волокна определяется и система и размеры кардочесальной машины (смотрите Льнопрядение, Хлопкопрядение, прядение, Шерстопрядение, Шелкопрядение). Наиболее короткое волокно, как хлопок, обычно пропускается один раз через кардочесальную машину, длин-

i ные волокна—шерсть 2, 3 и 4 раза, очески лубяных волокон пропускаются два или: три раза. Степень действия кардмашины, то есть степень разъединения волокон, м. б. выражена степенью прочеса на кардмаши-не, под которой понимается вытяжка между барабаном и питающим цилиндром; она показывает, во сколько раз слой хлопка распространяется, во сколько раз он утоняется, переходя из-под питающего валика га барабан. Кардочесальные машины в зависимости от формы системы органов, производящих прочес, разделяются на 1) ва-личные, 2) шляпочные с неподвижными шляпками, 3) шляпочные с движущимися шляпками, или самочесы, 4) смешанные: с валиками и со шляпками. Во всех системах· как общее правило одна кардная поверхность покрывает большой барабан, а другая смонтирована или на валиках (ва-личные машины), или на планках, называемых шляпками, или наконец на обеих системах. Валичные машины являются наиболее старыми и дающими меньший· прочес. Они имеют применение в кар-дочесании длинных волокон: шерсть, очески лубяных волокон. Для кардочесания хлопкового волокна почти исключительно применяют машины с движущимися шляпками — самочесы, как наиболее продуктивные и даюгцие более высокий. прочес. Материал заправляется на кардочесальную машину или в виде холста определенного № (хлопок) или в виде массы: (шерсть, лен).

Рассортирование волокон подлине. Большинство волокон дается природой настолько различными по длине, что обработать их на машине при одной заправке ее, рассчитанной на определенную длину волокна или по крайней мере на определенные колебания по длине, не представляется возможным. Наиболее совершенным волокном в этом отношении является хлопковое волокно, но и его штапель показывает· значительные колебания по длине (смотрите Волокна прядильные). При более однородном по длине волокне, гл. обр. тонком, с целью наилучшего его использования применяется чесание на гребенных машинах, при котором получается два продукта—чесаная лента и очесок. Угарное и аппаратное П. происходит т. о., что ровница получается на. кардмашинах и оттуда передается на прядильные машины. В льнопрядении сохранился еще ручной способ чески льна на гребнях, к-рый в настоящее время часто применяется в виде прочеса, то есть ручного· чесания уже после пропуска материала через машину. Наибольшее применение гребнечесальный процесс получил в прядении длинных волокон: камвольной шерсти, и льна. В хлопкопрядении гребнечесание применяется в П. высоких К»№ пряжи; низкие и средние №№ пряжи подготовляются к П. в процессе кардочесания. Несмотря на то, что системы гребнечесальных машин для различных волокон весьма различны, они все построены в сущности на одном принципе: на прочрсе гребнями конца пучка, волокон, в то время как другой конец пучка зажат. Гребнечесальные машины можно разделить на 2 группы: 1) машин непрерывного действия, к которым относятся круглые;

системы машин: машины Листера, Нобеля, Холодена (смотрите Камвольное прядение), в которых прочесывающий гребень смонтирован по окружности круга и которые имеют в настоящее время применение только в камвольном П. по английскому способу, и 2) машины прерывного действия, наибольшее распространение среди них имеет машина Гейльмана и ее конструктивные вариации. Эти машины имеют преимущественное применение в камвольном прядении и в хлопкопрядении (смотрите Камвольное прядение и Хлопкопрядение). Особняком стоят гребнечесальные машины в льнопрядении— геклинг-машины (смотрите Льнопрядение), а также гребенное чесание шелковых остатков, где применяют циркулярные гребнечесальные машины и плоские (смотрите Шелкопрядение), устроенные на том же принципе, что и машины Гейльмана, но иначе сконструированные и менее автоматизированные. Пройдя гребнечесальную машину, материал разделяется на две части—чесаное волокно и очесок; % каждой части от общего количества волокна бывает весьма различен.

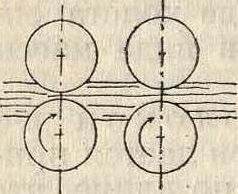

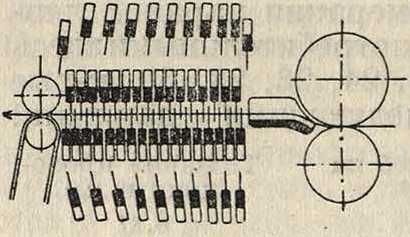

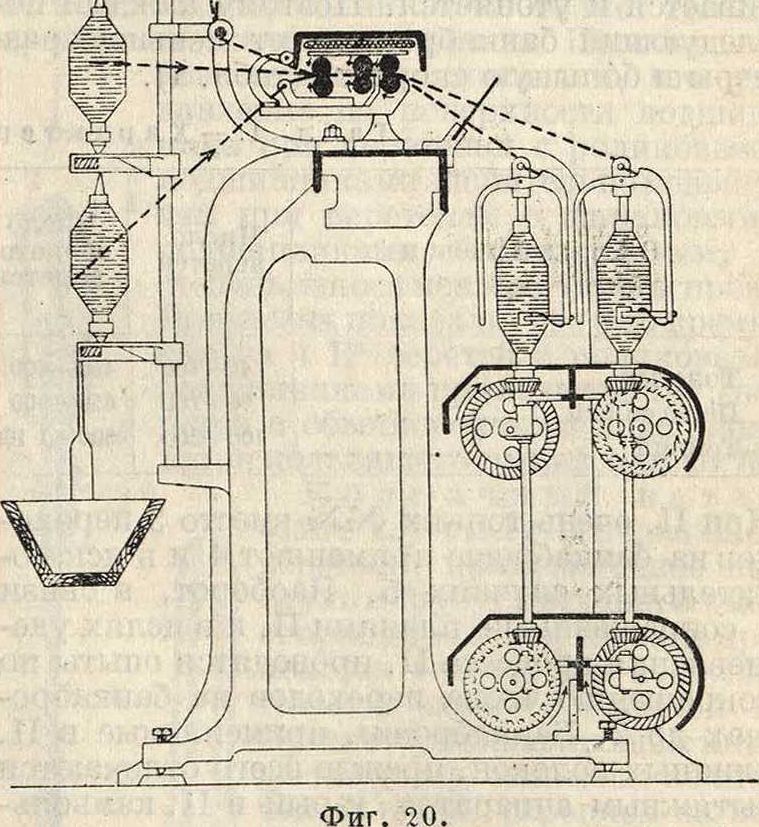

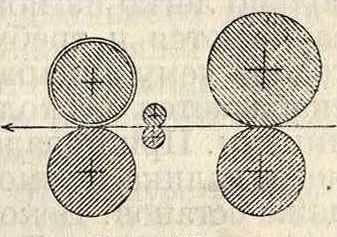

П а р а л л е л и з а ц и я волокон, являющаяся одним из необходимейших условий получения хорошей равномерной пряжи, осуществляется с помощью вытяжных машин, на которых помимо вытяжки одновременно применяется и сдваивание лент. В основном вытяжные машины, называемые часто также ленточными, состоят из двух или нескольких пар валиков, из которых каждая последующая вращается быстрее предыдущей (фигура 11) и, вытягивая проходящую ленту волокна, выпрямляет составляющие •ее волокна и их параллелизует. Основным условием вытяжного аппарата является определенное расстояние между вытяжными цилиндрами в зависимости от длины во-лша. Если это соотношение недостаточно точно выдержано, то в случае слишком малого расстояния между валиками волокна будут одновременно захватываться двумя парами валиков и надрываться, в случае •слишком большого расстояния волокна смогут наматываться на передний валик не будучи еще придерживаемы задней парой. Вытяжной аппарат в своем простейшем виде как система пар вытяжных валиков, преломляясь в свете различных требований отдельных волокон, встречается в различных системах II. в весьма разнообразных конструктивных формах. Наибольшей простотой отличаются вытяжные машины, применяемые в хлопкопрядении. Их рабочий орган обычно состоит из трех или четырех пар вытяжных валиков (фигура 12), из которых нижние, называемые цилиндрами делаются стальными рифлеными (36 рифлей на 1") и закаливаются, верхние обычно отягиваются опойком или сукном и с помощью грузов прижимаются к нижним цилиндрам, иногда и верхние валики делают рифлеными. Размер нагруз

Фигура i1.

Фигура 12.

ки колеблется от 12 до 18 килограмм на каждый валик, причем первый, то есть задний, валик нагружается наименее, а выпускной, передний,—наиболее. Диаметры валиков также зависят от длины волокна. Для коротко-волокнового хлопка диаметр всех валиков, кроме третьей пары, принимается равным от Р/я до 18/«"> 3-я пара г/8—1", Для хлопка средней длины соответственно Р/4—l3/»” и 1‘/8—Ishe" и для хлопков длинных 1 у2и 174". Число оборотов переднего валика в зависимости от № пряжи колеблется от 400 до 320 в мин. В хлопкопрядении одного пропуска через ленточные машины оказывается недостаточно. Обычно лента пропускается 3 раза через вытяжную систему, причем число сдваиваний и общая вытяжка на каждой из них составляет от 6 до 8. Для особенно тонких №№ пряжи применяются 4 машины; при сокращенных планах П. средних №№ иногда обходятся двумя вытяжными машинами: на фигуре 12 представлена головка цилиндровой ленточной машины с рукавом для очистки верхних валиков от пуха.

Вытяжные машины для длинных волокон устраивают с игольчатой гарнитурой, которая помогает параллелизации волокон, прочесывая и разъединяя их.

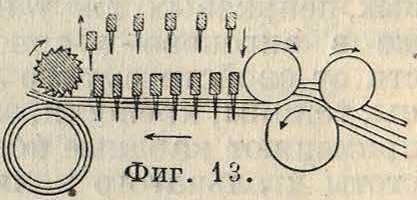

Часто применяют игольчатые системы с плоскими гребнями. Наиболее простой является изображенная на фигуре 13 головка вытяжной машины с одним рядом гребней, называемой гильбоксом. Головка гильбокса состоит из выпускного аппарата, который для лучшего захвата волокон состоит не из пары, а из трех валиков, вытяжной пары валиков, которая имеет скорость, в несколько раз превышающую скорость подающего аппарата; между обеим:; системами валиков находится движущееся игольчатое поле в виде плоских гребней, которые во время своего рабочего периода движутся в направлении движения волокна со скоростью в несколько раз большей, чем скорость подающего аппарата и значительно меньшей, чем скорость вытяжной пары валиков, благодаря чему, когда материал подходит к вытяжной паре, он вырывается ей с большой скоростью, протаскивается сквозь иглы гребней, что в значительной мере увеличивает параллелизацию волокон. Гребни, совершив рабочий цикл, поднимаются и с помощью червяка передаются обратно к началу машины, чем обеспечивается непрерывность процесса. Машины этого типа носят также название машин с падающими гребнями или просто стукалок.

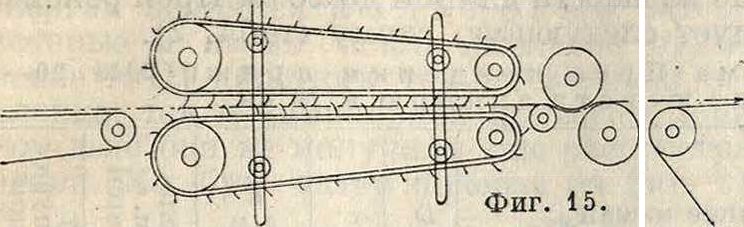

В камвольном П. (смотрите Камвольное прядение) особенное распространение получили машины с двумя игольчатыми полями (фигура 14), называемые интереектингами в силу того, что иглы верхнего поля стоят под нек-рым углом к иглам нижнего поля. Интерсектинги дают более сильную обра-

ботку материалу нежели простые гильбок-сы. Фигура 15 показывает головку вытяжной машины с игольчатым полотном. Были предложены другие системы с бесконечным игольчатым полотном. В целях усовершенствования работы игольчатой вытяжной машины,

а в особенности сокращения расстояния между вытяжной парой валиков и игольчатым полем, Менье Будри предложил оригинальную систему машин с игольчатым полем. Кроме машин с плоским игольчатым полем применяются также, в особенности в камвольном П. (французская система)и в прядении шелковых остатков, вытяжные машины с игольчатым валиком или не сколькими валиками, называемыми эри-сонами. В зависимости от различных свойств применяются машины различных размеров и с различными скоростями (смотрите Камвольное прядение, Льнопрядение и Шелкопрядение).

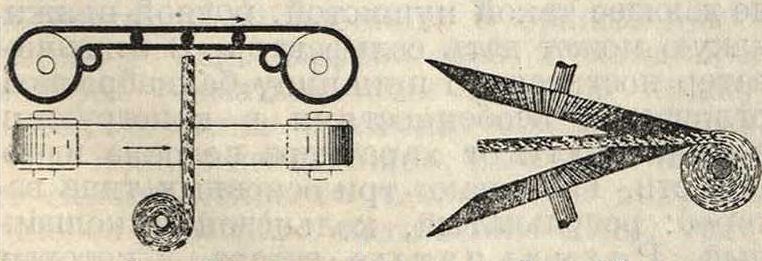

П. разделяется на 2 процесса: 1) п р е д-варительноеП., или предпрядение, процесс получения ровницы и 2) о к о н-чательное, или тонкое, П. Для того чтобы в процессе вытягивания и последовательного кручения нить утонить до желательного № и придать ей в порядке кручения определенную крепость, оказывается недостаточным пропуска материала через одну машину, а требуется несколько переходов. Подготовка ровницы к П. в некоторых случаях, правда достаточно ограниченных (аппаратное П. шерсти, французское П. камвольной шерсти и др.), осуществляется с помощью системы ложной крутки, которая состоит в том, что материал скручивается и раскручивается в сучильном аппарате, и в силу цепкости волокон получается более связанная и компактная и на разрыв более крепкая ровница. Наи-_ большее распрост-(°) ранение в настоя щее время имеет сучильный аппарат (фигура 16), состоящий из двух кожаных рукавов, которые имеют два движения. Зубчатые колеса вращают валики, на которые одеты рукава, и дают последним движение в направлении следования ровницы, эксцентрики же дают рукавам поступательное движение в направлении, перпендикулярном

Фигура 16.

Фигура 17. Фигура 18.

первому, к-рое ссучивает проходящую между рукавами ровницу. Машины этого типа называются сучилами, или ф р о т т е р а м и, иногда в производстве их называют бан каброшами. Кроме приведенной системы для получения ровницы ложной круткой были предложены и другие системы (фигура17), где вместо двух рукавов работает один, и ровница, проходя аппарат, получает ссучивание, или аппарат, показанный на фигуре 18, в котором ссучивание осуществляется вращением двух тарелок с конич. поверхностями. Как правило процесс предпрядения осу

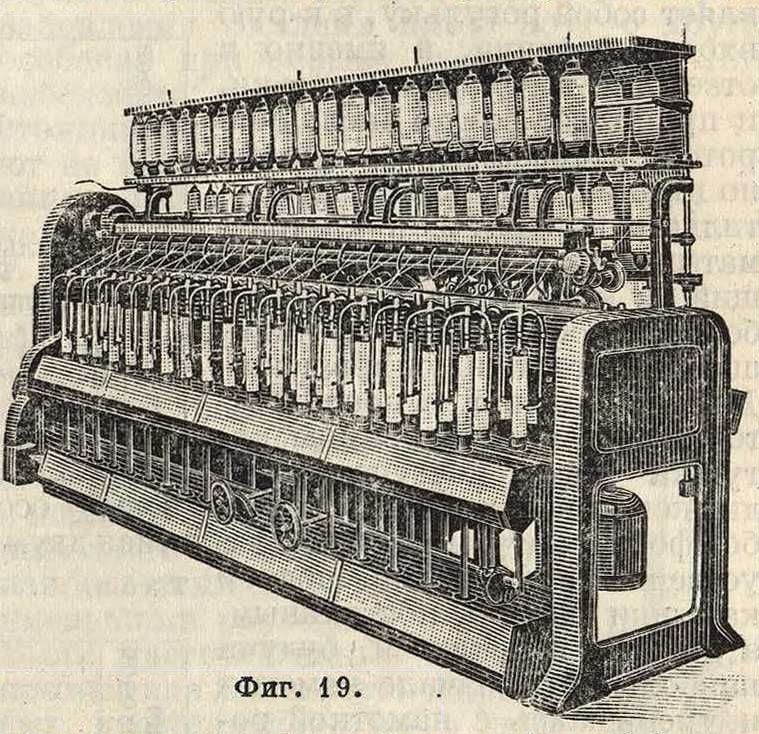

ществляется на банкаброшах (смотрите Камвольное прядение, Льнопрядение, Хлопкопрядение), на которых производится и вытяжка и крутка. Таким образом эта машина состоит из двух частей: вытяжного аппарата и крутильного механизма. Первый в зависимости от характера волокна и его свойств имеет достаточно различное устройство, второй в свою очередь состоит из двух частей—крутильного аппарата и наматывающего при

бора и в общем для различных волокон б. или м. одинаков. Фигура 19 представляет собою вид хл.-бум. банкаброша, а на фигуре 20 дан его разрез. Вытяжной аппарат этого типа машин состоит из трех пар вытяжных

16

Т. 9. т. XVIII.

валиков, из которых передняя вращается в несколько раз быстрее задней. Над верхними валиками имеется фланелевое полотно для снимания с валиков пуха и сора. Диаметры валиков зависят от длины хлопка и для средних сортов хлопка берутся равными 25—30 миллиметров; расстояние между центрами валиков равно длине волокна l,5-f-12 см. Крутильный аппарат предста- т а б л. вляет собой рогульку, в к-рую входит ровница, а именно в отверстие в головке рогульки, и принимает все то число оборотов, которое делает веретено вместе с рогулькой. В крутильный аппарат включен и наматывающий аппарат, состоящий из катушки, сидящей свободно на оси веретена и имеющей самостоятельное вращение.

Для правильной и последовательной намотки ровницы катушка имеет поступательное движение вверх и вниз, причем в виду особой формы катушки, оканчивающейся двумя усеченными конусами, подъем катушки не должен быть постоянным, а должен изменяться, будучи наибольшим в начале намотки и уменьшаясь с намоткой ровницы на катушку. Крутка, к-рую получит нить, равна числу оборотов веретен в мин., деленному на скорость выпуска нити передней парой валиков в дм. Обычно крутку вычисляют как число оборотов или кручений нити на 1 дм. В хлопкопрядении для средних №№ применяется не один банкаброш, аровница последовательно пропускается через три—первый называется толстым, второй перегонным,третий тонким, с каждым переходом ровница вытягивается и утоняется. Поэтому каждый последующий банкаброш имеет меньшие размеры и большую скорость (табл. 1).

катушку в виде двух усеченных конусов в П. длинных волокон применяется цилинд-рич. форма намотки, что естественно упрощает закон движения катушки. В камвольном П. по англ, системе число банкаброшей доходит до 6 и 7. Так, для П. пряжи №№ 20— 40 из шерсти длиной до 20 сантиметров Прей рекомендует следующую схему (табл. 2).

П. имеет целью получение из ровницы пряжи в порядке дальнейшего вытягивания ровницы и крутки ее. Различают две основные системы П.(непрерывное П.—на ватерах и прерывный процесс—на сельфакторах. Наибольшее приме-

2.—Схема Прея прядения пряши №№ 20—40 из шерсти длиною в 20 см.

| Колич. переходов | Название | машин | D | V | E

г/м |

Число об/м. *" веретён | о ^

&S зД η ч | |

| 1 | 1 | гильбокс В 2 | головки. | _ | 20 | 34,5 | ||

| 2 | 1 | » » 2 | ». | 8 | 8 | 20 | — | 35 |

| 3 | 1 | машина в 2 головки. | 6 | 7,1 | 17 | 270 | 42 | |

| 4 | 1 | » » 4 | ». | 5 | 7,7 | 11 | 270 | 33 |

| 5 | 1 | » » 8 | ». | 5 | 7,85 | 7 | 270 | 27 |

| 6 | 2 | » » 8 | ». | 4 | 7,4 | 3,8 | 300 | 25 |

| 7 | 3 | » » 18 | ». | 2 i | 7,6 | 1 | 900 | 28.5 |

| 8 | 5 | » » 24 | ». | 2 | 5,7 | 0,35 | 1 300 | 36,5 |

i Схема прядения пряжи для № 10 ан-I глийского дана в таблице 3.

Таблица 3. — Схема прядения пряжи 33» 10 англий ского.

| Колич. переходов | Названиемашин | D | у | Е

г 1м, |

Число об/м. веретен | К S о ^ >*=!

3 3 Ми |

Коэф. крутки | ||

| 1 | 1 | Тазов | гильбокс Е 2 ГОЛОВКИ | 6 | 5 | 14,9 | _ | 24 | _ |

| о | 1 | » | » » 2 » | 5 | 5 | 14,9 | — | 24,2 | — |

| 3 | 2 | машины в 2 веретена. | 4 | 5,25 | 11,35 | 58 | 12,3 | 15,9 | |

| 4 | 1 | » | »4 ». | 5 | 7,5 | 7,57 | 133 | 20 | 18,4 |

| 5 | 1 | » | »4 ». | 4 | 7,5 | 4,03 | 216 | 34,5 | 12,5 |

| 6 | 1 | » | »8 ». | 4 | 7,5 | 2,15 | 450 | 32,5 | 20,5 |

| 7 | 2 | » | »16 ». | 3 | 7,5 | 0,86 | 640 | 20,5 | 29 |

| 8 | 3 | » | »34 ». | 3 | 7,5 | 0,344 | 980 | 16,2 | 35,3 |

| 9 | 10 | * | »48 ». | 2 | 7 | 0>0971 | 1400 | 12 | 36,5 |

Таблица 1. — Характеристика банкаброшей.

| Б а и к а б р о ш и | Число веретен | Число оборотов веретен |

| Толстый..

Перегонный.. Тонкий .. |

40—100

70-160 100—200 |

450—600 650-800 900—1 160 |

При П. очень тонких Ш вместо 3 переходов на банкаброше применяют 4 и в исключительных случаях 5. Наоборот, в связи с сокращенными планами П. и в целях удешевления процесса П. проводятся опыты по сокращению числа переходов на банкаброшах до 2» Банкаброши, применяемые в П. длинных волокон, прежде всего отличаются вытяжным аппаратом, к-рый в П. камвольной шерсти и шелковых остатков, а также в П. лубяных волокон устраивается с гребенным полем или в виде плоских гребней или в виде игольчатого валика. Естественно, что чем грубее волокно, тем и машина грубее п крупнее. Обычно вместо намотки на

| Диаметр и подъем катушки в миллиметров | Крутка на 1 дм. | Вытяжка | Число веретен на 1 1Р при числе об/м. |

| 135/250 | (0,873—1,3)1 N | 4—5. | 45/600 |

| 115/200 | (0,75 —1,3) V N | 5 — 6 Уа | 60/800 |

| 95/175 | (0,9 —1,35)1^ iV | о—8 | 70/1 100 |

нение в настоящее время имеет ватерное как наиболее простое и дешевое, но не дающее такой пушистой, ровной пряжи, какую может дать сельфактор. В основном ватер построен по принципу банкаброша и отличается особенностями в конструкции в зависимости от характера волокна и его свойств. Различают три основных типа ватеров: рогульчатый, кольцевой и колпачный. Рогульчатые ватера, в которых крутильным аппаратом является рогулька, применяются еще в П. льняном, вом, джутовом, а также в П. ровных номеров камвольной пряжи (смотрите Камвольное прядение, Льнопрядение, прядение).

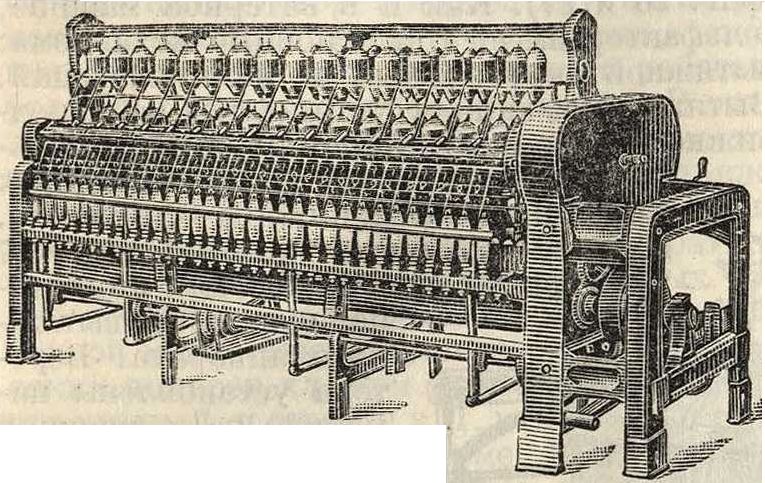

Рогульчатый ватер—машина более громоздкая и тяжелая, чем кольцевой, и потому применяется только там, где кольцевой ватер благодаря своей легкости не м. б. применен. Наиболее быстроходными, производительными и потребляющими меньше энергии являются кольцевые ватера, которые и имеют исключительное применение в П. коротких тонких волокон как хлопка, так и камвольной пряжи; в льняном деле они не получили еще распространения. Хл.-бум. ватер показан на фигуре 21,

Фигура 21.

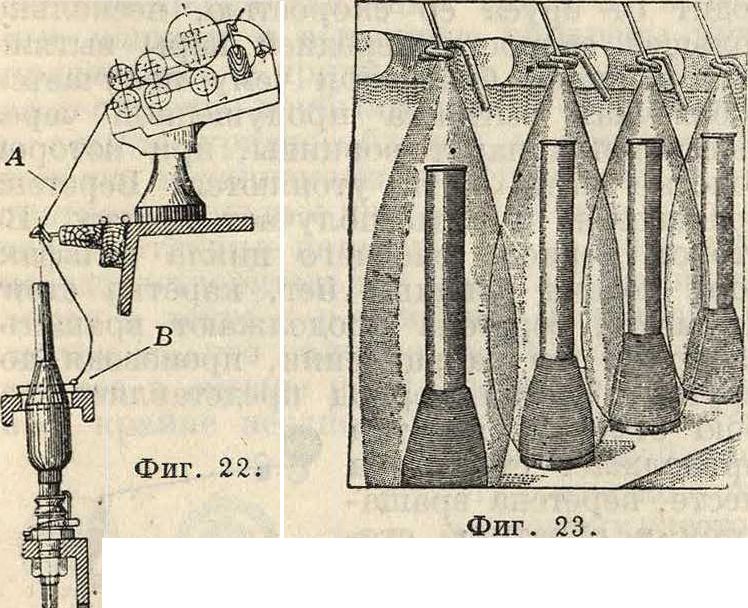

на фигура 22 дан его поперечный разрез. Вытяжной аппарат состоит из 3 пар вытяжных валиков, расположенных наклонно к горизонтали, угол наклона составляет 20—35°.

Нижние цилиндры—рифленые, верхние—обтянутые кожей, диам. цилиндров делеются в зависимости от длины волокна и бывают 25—29 миллиметров для коротковолосого хлопка, 25—35 миллиметров для хлопка среди, длины и 32—38 лш для хлопка с длинным волокном. Крутильный аппарат кольцевого ватера представляет собою кольцо, на которое одета проволочная скобочка, называемая бегунком и которая свободно может передвигаться по окружности кольца. Ровница, пройдя вытяжной аппарат, проходит глазок А и через бегунок В поступает на шпулю, насаженную на веретено и вращающуюся вместе с ним. Крутильный и мотальный аппарат (наматывающий готовую пряжу) имеет одно лишь движение вращения веретена. Кольцо неподвижно, а бегунок не имеет самостоятельного движения и получает таковое благодаря натяжению нити, увлекаемой наматыванием на веретено. Размеры ватера, число веретен, расстояние между веретенами, размеры кольца, размеры и вес бегунков, число оборотов веретен зависят от тонины нити, то есть от № пряжи (смотрите Хлопко-прядение). Благодаря сильной центробеж

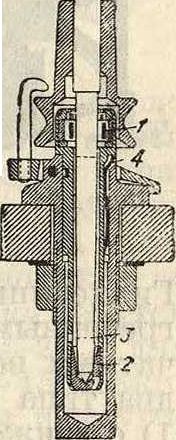

ной силе нить при движении между глазком и шпулей образует тело вращения, называемое "баллоном (фигура 23). Величина баллона зависит от скорости вращения, от веса бегунка, от веса пряжи (№ пряжи и величина отрезка ее) и от сопротивления воздуха. В практич. работе баллон представляет то неудобство, что при слишком близкой посадке веретен возможны случаи зацепления соседних нитей друг о друга, особенно при обрыве одной из них. Для избежания этого явления расстояние между веретенами делают не менее определенной величины, обычно равной диаметру. кольца +1", и устанавливают т. н. сепараторы, представляющие собою щитки или пластинки различной формы, устанавливаемые между веретенами и отделяющие один баллон от другого. Очень большое значение имеет веретено, именно его посадка в подпятнике и его смазка, которые позволяли бы машине работать с наибольшими скоростями и с наименыйими расходами энергии.

Были многочисленные попытки применения для веретен шариковых подшипников, но в виду крайне небольших размеров веретен они оказались непригодными; на фигуре 24 показан один из (лучших) типов хл.-бум. веретен—веретено Норма на роликовых подшипниках герм, завода в Штуттгарте. Веретено из закаленной стали укреплено в направляющем роликовом подшипнике 2, пята веретена покоится в сильно закаченном стальном подпятнике 2, вставленном также в стальнуюгильзуЗ,благодаряк-рой конец веретена имеет нек-рую свободу колебания. Колебания гильзы регулируются пружиной 4, которая одновременно не позволяет гильзе вращаться около оси веретена. Произведен-

LHbie испытания показали, что уд. давление на поверхности подшипника при веретенах с роликовыми подшипниками значительно меньше, чем при веретенах с шариковыми подшипниками, благодаря чему и степень износаменыпе. Опыты проф. Иогансена показали, что в то время, как на 1 ЬР веретен с роликовыми подшипниками приходится 140, веретен с обыкновенными подшипни-камискользящего трения только 70. Колпачный ватер (фигура 25) имеет неподвижное веретено, прикрепленное наглухо к брусу. Катушка 3 имеет вращательное движение при помощи блочка 2 и поступательное вместе с планкой 4. Органом, направляющим нить на катушку, является колпачок 2, к-рый укреплей на веретене. Колпачный ватер допускает большое число оборотов веретена, до 7 500. Благодаря сравнительно малому натяжению нити на нем можно выработать тонкие №№ пряжи. Главным его недостатком является очень

Фигура 24.

Фиг. иебольшои размер катушки, к-рыи позволяет наматывать лишь половинутого, что может наматывать катушка рогульчатого ватера того же номера пряжи. Колпачные ватера имеют сравнительно ограниченное применение: в Германии они применяются преимущественно для П. шерстяной чулочной пряжи №№24—36, в Англии они имеют большее применение, применяются в П. тонкой камвольной пряжи до № 100.

В П. грубых и длинных волокон в качестве тонкопрядильной машины применяется прядильный банкаброш (П. джута). В льняном производстве применяют т. н. гнллевое П., то есть П. через гребни на особых машинах, называемых гиллспиннерами.

Фигура 26.

Гиллспиннер представляет собою машину с гребенным вытяжным аппаратом и с рогуль-чатыми веретенами. Различают следующие два типа гиллспиннеров типа банкаброша:

1) с движением Веретен от шестерен и с понудительным движением катушки, как у банкаброша, 2) с движением веретен тесьмой и без понудительного движения катушки, тормозимой грузом. Число оборотов веретен гиллспиннеров невелико: в льняном П. 1 400—4 800 об/м. в зависимости от № пряжи; более высокие №№ пряжи работают-, ся на больших скоростях. В прядении гиллспиннеры работают с числом 1 200—

1 300 об/м., в исключительных случаях до

2 000 об/м. Для П. наиболее грубой вой пряжи применяют еще менее производительные машины, т.н.автоматы с числом веретен от 2 до 6; в наименее механизированных производствах применяют полуавтомат ы—машины с одним веретеном и с ручной подачей пеньки.

В П. лубяных волокон как чесаной ленты, так и оческов применяют мокрое П., состоящее в том, что ровница перед поступлением на вытяжные цилиндры и затем на веретено проходит через корыто с горячей или холодной водой или с каким-либо жидким химич. составом, заменяющим действие горячей воды на льняное волокно. Горячая вода растворяет клейкое вещество, соединяющее отдельные элементарные волокна между собой, благодаря чему они получают свободу движения и могут скользить один около другого в процессе вытягивания. В виду нёудобств, которые представляет П. с горячей водой и сравнительно значительных расходов, связанных с нагревом воды, были предложены различные химич. растворы, могущие заменить действие горячей воды. Из них заслуживает наибольшего внимания раствор хлористого цинка в тепловатой воде и раствор контакта. Мокрое П. позволяет выпрядать пряжу более тонкую и более гладкую. Полусухое П. производится на сухих ватерах с устройством под нижним вытяжным цилиндром корыта с холодной водой. Пряжа, полученная таким способом, отличается большей гладкостью и большей ворсистостью, чем прягйа, выпрядаемая на обыкновенных сухих ватерах (смотрите Льнопрядение).

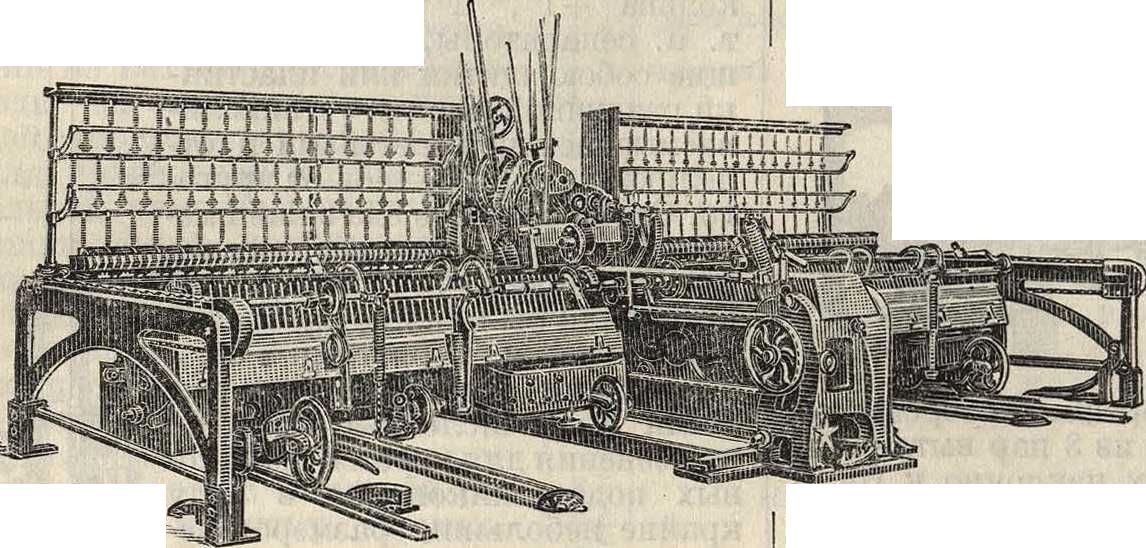

Машиной, осуществляющей процесс прерывного П., является сельфактор (фигура 26 и 27). Как и в ватерной машине, сельфактор имеет три основные механизма: вытяжной, крутильный и наматывающий. Вытяжной механизм установлен на неподвижном брусе и в хлопкопрядильном сельфакторе состоит из 3 пар вытяжных валиков, из которых нижние—рифленые, верхние—обтянутые кожей. На фигуре 27 представлен сельфактор для аппаратной шерсти без вытяжного аппарата. Веретена установлены наклонно на подвижной каретке. Полный цикл работы сельфактора разбивается на 4 периода. Первый период— вытяжной аппарат выпускает ровницу, каретка с веретенами отходит от бруса со скоростью, несколько большей скорости передней пары вытяжных валиков, благодаря чему получается добавочная вытяжка пропущенной через вытяжной аппарат ровницы, при которой толстые места нити утоняются. Веретена вращаются, и нить получает крутку. Во втором периоде рабочего цикла сельфактора подачи ровницы нет, каретка стоит на месте, веретена продолжают вращаться в том же направлении, производя до-крутку. Третий период представляет собою отмотку: каретка продолжает стоять на месте, веретена вращаются в обратную сторону и сматывают нить, намотанную на веретено сельфактора выше початка. Четвертый период—возврат каретки к брусу. Веретена вращаются в ту же сторону, что в первые два периода работы, и наматывают пряжу на веретено.

Сравнивая работу двух основных типов прядильных машин,—ватера и сельфактора, приходится констатировать, что ватера имеют ряд существенных преимуществ перед сельфакторами: ватера значительно проще как в устройстве, так и в работе, на них могут работать менее квалифицированные рабочие; ватер занимает почти в 2 раза меньше места, чем сельфактор, что конечно в значительной степени сокращает расходы строительства ф-к; производительность ватеров при одинаковых прочих условиях процентов на 30 выше сельфакторов; благодаря тому что на ватерах каждая нить во все время работы находится под натяжением, тонкие места обрываются, что служит хорошим контролем работы и уменьшает количество тонких мест в готовой пря-

Фигура 27.

же; уток для автоматич. ткачества может готовиться на ватерах непосредственно на соответствующих шх, не требуя перемотки, в то время как уток, полученный на сельфакторах, должен быть перемотан. Ватерный уток дает также меньший процент угара в ткачестве. В свою очередь сельфактор имеет некоторые определенные преимущества перед ватером: он дает более равномерную, пушистую и эластичную застилистую пряжу, которая лучше и красивее ложится в ткани; на сельфакторе можно работать непосредственно на голое веретено, без шпуль и ов, удешевляя транспорт пряжи, наконец сельфактор дает возможность работать более высокие и тонкие №№ пряжи. В виду этого сельфактор сохранился лишь там, где ватер не может его заменить и дать пряжу равного качества. Преимущественное применение сельфактор имеет в П. аппаратной шерстяной пряжи и угарно-вигоневых видов пряжи, которые должны отличаться особенной мягкостью и пушистостью, в П. высоких номеров хл.-бум. пряжи, в особенности уточной, и отчасти в П. камвольной пряжи по французской системе. В льнопрядении и в П. лубяных волокон вообще сельфактор применения не имел. За последнее время был сконструирован сельфактор с неподвижной кареткой.

Большие вытяжки. Современная система параллелизации волокон: вытяжные машины и вытяжные аппараты пред-ирядильных и прядильных машин являются достаточно грубыми и мало эластичными в смысле приспособления к требованиям Еолокна механизмами, которые притом, несмотря на большое число переходов волокна через вытяжные пары, все же не дают вполне удовлетворительной параллелизации волокон в ленте и в ровнице. Причиной является то, что волокно, даже такое совершенное в смысле прядимости, как хлопковое, крайне неоднородно по длине, и потому вытяжной аппарат с жестко установленным расстоянием между вытяжными парами, с одной стороны, не улавливает и не па-раллелизует волокон определенной длины, и они, как говорят, плавают; с другой стороны, волокна длиннее определенной величины, будучи захвачены одновременно двумя вытяжными парами, могут разрываться. Пионером в вопросе реконструкции процесса параллелизации волокон явился испанский инж. Казабланка.

Вытяжной прибор Казабланка (фигура 28) состоит из трех пар вытяжных валиков: передней Ла, средней ВЬ и задней Сс. Средняя пара существенным образом отличается от вытяжных пар, применяемых в обычных аппаратах, она состоит из пары кожаных рукавов, которые надеты на валики ВЬ благодаря прутку т, к-рый поддерживает нижний рукав, и планки п, которая направляет верхний рукав; рукава и R2очень близко подводятся к передней паре вытяжпых валиков. Для лучшего захва

Фигура 28.

тывания рукава поверхность цилиндра делается рифленой. Благодаря столь близкой подводке волокон к передней вытяжной паре до 80% волокон захватывается ею. Так, при штапеле хлопкового волокна в 26—27 миллиметров % волокон короче 17 миллиметров составляет 11,85% и следовательно при растяжении между зажимами равен 17 жж; воздействию вытяжного прибора подвергаются и участвуют в правильном движении, вытягивании и распрямлении 88,15% всех волокон штапеля. Длинные волокна штапеля, захваченные передней парой, не разрываются, т. к. зажим рукавами производится очень эластично, и волокно лишь с некоторым трением вытаскивается из-за зажима между рукавами, скользя между ними и распрямляясь, что оказывает особенно хорошее и полное действие на параллелизацйю волокон. Пряжа с такого аппарата получается значительно равномернее и крепче, чем на обыкновенном вытяжном аппарате. Кроме этого благодаря эластичности вытяжного аппарата на нем представляется возможным в значительной мере увеличить вытяжку. На обыкновенных вытяжных аппаратах на ватерах применяются вытяжки короткого волокна 5—6, для волокна средней длины 6—8 и для длинного волокна до 10; на приборе Казабланка вытяжки берутся для первой группы хлопка 15—22, для второй 22—30 и для третьей 30—45. Такие большие вытяжки дают аппарату и другое существенное преимущество—возможность уменьшить число переходов на предпря-дильных машинах. В аппарате Казабланка каждая пара рукавов обслуживает лишь одно ватерное веретено и работает совершенно самостоятельно. Главные размеры аппарата Казабланка следующие; расстояние между осями первой и второй вытяжных пар, а также между осями второй и третьей составляет 41 миллиметров, зажимная длина между первой (передней) и второй (средней) парами 17 миллиметров, диам. заднего и переднего цилиндров 1", диам. среднего цилиндра ’/e -Полученный Казабланка патент на вытяжной аппарат с рукавами и желания его обойти заставили многих изобретателей и конструкторов машиностроительных з-дов искать других способов разрешения проблемы рационализации вытяжного аппарата. На фигуре 29 изображен наиболее типичный аппарат этой группы системы инж. Янинка. В этом аппарате передняя и задняя пары представляют собою обычные вытяжные пары, что же касается средней, то диам. его цилиндров делается возможно малым, насколько только позволяет прочность материала (8—9 миллиметров), в целях возможного приближения этой пары цилиндров к передней. Верхний валик средней пары делается самогрузящим, то есть работает без нагрузки, является достаточно легким и при прохождении под ним волокна оказывает то же действие,что и рукава в приборе Казабланка, он слегка зажимает длинные волокна, но с такой силой, что они не разрываются, а вытаскиваются с некоторой силой передней парой и распрямляются. Однако

Фигура 29.

средняя пара с ее тонким легким валиком оказалась наиболее слабым местом аппарата Янинка. Благодаря легкости среднего валика он легко увлекался волокнами, которые с достаточной силой и значительно большей скоростью протаскивались передней парой валиков, благодаря чему средний верхний валик, увлекаясь движением волокон, вращался с большей скоростью, чем следовало по заправке, притом с постоянными толчками. Предложение проф. Иогансена снабдить валик и нижний цилиндр средней пары треугольными рифлями для того, чтобы валик вращался строго со скоростью цилиндра, оказалось достаточно целесообразным, но усложнило систему и уход за работой ее. Вытяжная система с тонкими средними цилиндрами имеет и другие недостатки: цилиндры благодаря своей тонине довольно легко изгибаются, рифли цилиндров забиваются и требуют частой чистки, благодаря чему аппараты Янинка обыкновенно снабжаются несколькими чистильными валиками. При попадании пуха в шейки среднего валика возможно его торможение и даже останов. Некоторые машиностроительные заводы, как Добсон и Барло, старались избежать эти неудобства тем, что делали диаметр средней вытяжной пары несколько больше, до 15—16 миллиметров, но такое изменение, вполне целесообразное с конструктивной стороны, ухудшало производственный процесс, и вытяжной аппарат с таким диам. среднего валика далеко не давал того эффекта, к-рый получался при тонком валике, диам, 8—9 миллиметров.

Наиболее радикальным улучшением вытяжных аппаратов со средней легкой вытяжной парой следует считать переход на аппараты с четырьмя вытяжными парами. Фигура 30 представляет 4-цилиндровый аппарат Янинка с надломленным вытяжным полем (сист. Тениесона), что уменьшает захватывание малого валика движением волокон. Па аппарате, представленном на фигуре 30, зажима ровницы между валиками второй пары нет, сила, необходимая для удержания ровницы на нижнем цилиндре •при ее дальнейшем вытягивании, получается благодаря трению ровницы о поверхность, оно достаточно велико благодаря углу вытяжного поля и большему углу обхвата цилиндра ровницей. Валик верхний служит только для направления ровницы. Четвертая вытяжная пара дает, во-первых, возможность иметь вытяжку между одной лишней парой, а во-вторых, делает значительно более удобной заправку ровницы при обрыве. Практика все же показала, что наиболее выгодным аппаратом, дающим наибольший эффект, является аппарат Казабланка: он допускает наибольшие вытяжки и является более пригодным для обработки низкосортных пыльных хлопков, которые слишком засоряют 3- и 4-цилиндровые вытяжные аппараты, что затрудняет работу. Система больших вытяжек—бесспорно крупнейшее явление в деле рационализации и даже полного переустройства прядильного процесса. Иваново-Вознесенский меланжевый комбинат был запроектирован с обыкновенными ватерами на 116 360 тонкопрядильных веретен, когда же решено было перепроектировать на ватера Казабланка, то оказалось, чтонатой же самой площади за счет сокращения одного перехода на банкаброшах, выбросив тонкие банкаброши, можно установить 132 536 тонкопрядильных веретен, то есть на 14% больше, увеличив соответственно приготовительный отдел. Сметная калькуляция дала при этом снижение стоимости обработки пряжи на 8,64%. Пересчет, сделанный для фабрики Ивтекстиля «Красная талка», показал, что при установке приборов Казабланка удешевление обработки составит 11,1%, По словам проф. Кованько приборы Казабланка будут особенно пригодны у нас на тех старых фабриках, на которых слабы приготовительные отделы и мало чесальных машин, и что требуемые с установкой приборов Казабланка переделки—удаление тонких банкаброшей и усиление за счет их приготовительного отдела и увеличение числа толстых и перегонных банкаброшей— быстро окупятся и дадут дешевую продукцию. Система Казабланка дает более равномерную пряжу; так, комиссия, обследовавшая этот вопрос в з.-европ. странах в связи с постройкой Иваново-Вознесенского комбината, получила следующие фабричные данные: % неравномерности пряжи при приборе Казабланка—8,6; 14,8; 15,7; 14,1; в то время как при обыкновенных вытяжных приборах—24,1; 34,6; 18,2; 28,4%. Благодаря лучшей параллелизации волокон и более правильному их расположению на приборах Казабланка можно работать пряжу на 4—6% отложе, что повышает производительность. Общая же экономия на зарплате, принимая во внимание сокращение переходов при приборах Казабланка, составляет до 15%. Завод Платта предлагает план прядения для основы № 36, приведенный в таблице 4.

В последние годы герм, з-д Гартмана в Хемнице выпустил прядильный ватер со сверх-высокимивытяжками,гдена одном вытяжном аппарате продукту м. б. дана вытяжка до 200. Ватер Гартмана позволяет еще больше сократить приготовительный и прядильный отделы фабрики, пуская на прядильную машину не ровницу, а непосредственно ленту. Эта машина не успела еще войти в производственную практику, но работа ее на опытных установках, в частности на опытной ф-ке хл.-бум. объединения, дала вполне положительные результаты. Прядильные машины с большими вытяжками пока получили значительное распространение в хлопкопрядильном производстве, но бесспорно они найдут огромное применение и в П. других волокон и в значительной мере упростят и удешевят процессы П.

Отделка и уборка. Под отделкой пряжи можно понимать довольно разнообразную группу процессов, включая сюда крутку, с одной стороны, и специальную химич“. обработку,—с другой, в пределах же прядильного производства отделка пряжи понимается значительно уже. В зависимости от материала, из которого приготовлена пряжа, и в особенности в зависимости от назначения ее применяются различные способы отделки. Наибольшей.отделке подвер-

Таблица 4.—План завода Платта для прядения основы № 36.

| О б о р у д о в а н и е и процессы | О быки, прядение без сдваивания на ватерах | Большие вытяжки на ватерах и со сдваиванием | Болин ie вытяжки на ватерах и без сдваивания |

| Ватера | |||

| № пряжи. | Основа № 36 | ||

| Число веретен. | 73 926 | ||

| » машин по 480 ве- | |||

| ретен .. | 154 | ! 154 | 154 |

| Вытяжка. | 7,2 | 20 | 20 |

| Число сдваиваний. | 1 | 2 | 1 |

| Тонкие банкаброши | |||

| № ровницы. | 5 | 3,6 | Тонких |

| Вытяжка. | 55,5 | 5,4 | банка- |

| Число сдваиваний. | 2 | 2 | брошей |

| » веретен. | 10 304 | 5 888 | нет |

| ·» машин по 184 ве- | |||

| ретена.. | 56 | 32 | |

| Перегонные банкаброши | |||

| № ровницы. | 1,8 | 1,35 | 1,8 |

| Вытяжка .. | 5 | 5 | 5 |

| Число сдваиваний. | 2 | 2 | 3 |

| » веретен. | 3 456 | 2 304 | 3 456 |

| » машин по 144 ве- | |||

| ретена .. | 24 | 16 | 24 |

| Толстые банкаброш и | |||

| № ровницы. | 0.72 | 0,54 | 0,72 |

| Вытяжка. | 5 | 4,5 | 5 |

| Число сдваиваний. | 1 | 1 | 1 |

| » веретен. | 1 200 | 900 | 1 200 |

| » машин по 100 ве- | |||

| ретен. .,. | 12 | 9 | 12 |

| Ленточные м а- | |||

| шины

№ ленты. |

0,144 | 0,12 | 0,144 |

| Число головок. | 3 | 9 | 3 |

| » выпусков маши- | |||

| ны.. | 8 | 8 | 6 |

| Число сложений. | 6 | 6 | 8 |

| » машин. | 12 | 3 | 12 |

| Чесальные машины | |||

| № ленты. | 0,14 | 0,12 | 0,14 |

| Число машин. | 144 | 145 | 144 |

| » банкаброшей. | 92 | 57 | 36 |

| » ленточных. | 12 | 9 | 22 |

| » чесальных. | 144 | 144 | 144 |

гается шелковая пряжа б у р-д е-с у а, так как она выходит из прядильной машины наименее гладкой и с наибольшим числом шишек, пуха и других видов сора. Шелковая пряжа всегда пропускается через п а-л и л ь н у ю машину, имеющую ряд газовых горелок, над которыми с определенной скоростью пропускается очищаемая пряжа. Горелки так расположены и нитка пробегает с такой скоростью, что она не может загореться, но пушинки и сор, которые находятся на нитке и выступают из-за нее, обгорают. Вслед за опаливанием пряжа проходит чистильную машину. На этой машине опаленная нить огибает целый ряд гладких фарфоровых валиков, которые смонтированы на осях, легко вращаются и заключены в коробку, находящуюся под действием сильного вентилятора; проходя около валиков с большой скоростью нить очищается от опаленных частиц пуха и сора, движение воздуха вентилятором ускоряет очистку нити. Нить выходит из машины значительно очищенной и сравнительно глад кой. Для удаления недостатков (пуха и сора), которые остаются на нити после прохождения этих двух машин, применяется контрольная машина, на которой очищаемая нить пропускается через узкий, точно калибрированный прорез с такой шириной, что узлы, крупные налеты и сор не проходят и нить обрывается, и работница удаляет недостаток на пряже и связывает нить узлом. Для придания нити мягкости, эластичности применяется запарка пряжи в паровых камерах, в зависимости от характера пряжи, ее природы и назначения. Продолжительность запарки колеблется от нескольких минут до 1 ч. (камвольная пряжа). Для придания пряже гладкости и красивого вида она пропускается через гладильную машину, где промывается специальным аппаратом (этот вид отделки применяется редко для пряжи специального назначения). Уборка и упаковка пряжи производятся в зависимости от № пряжи и системы, по которой пряжа номеруется (смотрите Номерация пряжи, Пряжа).

Лит.: Монахов А. Д., Общий курс технологии волокнистых веществ, Л., 1924; Лбов А. Г., Прядение льна, Иваново-Вознесенск, 1927; К у з ь-м и н А. М., Хлопкопрядение, Иваново-Вознесенск, 1930; Раков А. П., Прядение хлопка, ч. 1—2, Иваново-Вознесенск, 1928; Таггарт В. С., Прядение хлопка, пер. с англ., т. 1—3, М., 1923—1931; Федор о-в С. А., Общая технология волокнистых веществ по Ноуег’у с некоторыми дополнениями и изменениями, М., 1900; В erg man n J., Handbucli der Spinnerei, В., 1927; С о 1 i n J. A, Traitt complet de la Hiature du coton, T. 1, P. 1928; J oliansen

O., HandbucliderBaumwollspinnerei, B.l—:2,3Auilage, Leipzig, 1902; L ii d i c k e A., Die Spinnerei, Teeli-nologie der Textilfasern, lirsg. v. R. 0. Herzog, B. 2, T. 1, B., 1927; Preu R., Die Kammgarnspmnerei,

2 Auil., В1928; W о о d h о u s e Th. a. К i 1 g о u r

P., Jute a. Jutospinning, Manchester, 1920; «ИТПТ»;

«Известия хлопчатобумажной промышленности», Μ.; «Текстильные новости», М.; «Leipzige Monatsschrift fiir Textllindustrie», Lpz.; «Revue Textil», P.; «Textil Manufacturen», Manchester: | В. Линде.