> Техника, страница 75 > Пылеуловители

> Техника, страница 75 > Пылеуловители

Пылеуловители

Пылеуловители, аппараты для отделения твердых частиц пыли из воздуха или газов. Воздух приточной вентиляции, подаваемый снаружи, рециркуляционный и удаляемый вентиляцией, часто содержит значительное количество пыли, к-рую необходимо удалить из воздуха, чтобы не загрязнять помещений или окружающей местности. Некоторые. производственные процессы требуют очистки воздуха или применяющихся газов от пыли; например химич. процессы, ды-. мовые газы центральных электрич. станций, воздух, поступающий в двигатели внутреннего сгорания.

Способы очистки воздуха от пыли можно разделить на три основных вида: сухой, мокрый и электрический. Выбор способа зависит от ценности задерживаемой пыли; так, применение мокрого способа связано с изменением ее основных свойств (потерей ценности). Если пыль ценности не представляет, то задачей фильтрации является возможно полное удаление пылевых частиц из газа или воздуха. Выбор способа очистки и конструкции П. зависят и от того, как полно (по весовому содержанию) и как тонко (по размеру остающихся за П. в воздухе пылинок) необходимо очистить воздух. Поэтому степень очистки воздуха (газов) от пыли можно разделить на грубую, задачей которой является задержать максимальное количество пыли по весу (в %) и гл. обр. пыли крупной (больше 100 μ), среднюю, где задерживается пыль и сравнительно мелкая (до 100 μ), и главное внимание уделяется остаточному (весовому) содержанию пыли, и тонкую очистку, при которой представляется необходимым задержать и очень мелкую (до 10 μ) пыль и свести остаточное весовое содержание до очень малых (1 мг в м3) величин.

Сухая очистка. 1) Осаждение пыли в осадочных камерах, действие которых основано на выпадении частиц пыли из потока, движущегося с малой скоростью; 2) отделение пылевых частиц за счет центробежной силы (циклоны); 3) задержка пыли шероховатыми поверхностями (ловители пыли); 4) пропускание загрязненного воздуха через пористые материалы (собственно фильтры).

Λ Λ

—ь=—з

<F-

Наиболее простым (технически) способом очистки газов от пыли является осаждение пыли в пылеосадочных камерах (фигура 1,а). Размеры камеры обычно выбирают с таким расчетом, чтобы средняя скорость газов в сечении камеры была не больше 0,1 м/ск. Для грубой очистки воздуха от пыли длина камеры обычно берется вдвое больше ее ширины. Для случаев, когда необходимо знать, какая пыль будет задержана в пылеосадочной камере, необходимо производить точный расчет. Пусть I —длина камеры, b —ширина и h— глубина потока (часть всей высоты камеры, т. к. для сбора пыли необходимо оставлять в нижней части камеры зону неподвижного газа), Q — секундный объём газов, тогда объём потока газов в камере будет Ibh, а время пребывания газов в отстойной ка-

1

г

Фигура 1.

мере

Ibh

Q~

ск. Из газов за это время будут удалены пылинки,к-рые успеют упасть на высоту h. Если v—скорость падения пылинок, которые мы задаемся целью осадить в камере, то.падение их на высоту h

произойдет за ск. Приравнивая время выпадения пылинок из потока и время пребывания газа в камере, получаем:

| Ibh h | |

| Q v * | |

| откуда | lb _ 1 |

| Q υ | |

| или | Q=v ·1· b |

то есть секундный объём очищенных газов при данной скорости осаждения частиц пыли зависит только от площади плана камеры. Выразив секундный объём газов через произведение скорости потока w на поперечное сечение его, получим:

Q=b - h-w=v Ί-b,

т. e.

hw=v l и

^ _ hw

из этого видим, что эффект очистки м. б. повышен при тех же размерах камеры за счет удлинения пути газов устройством горизонтальных перегородок, поочередно не доходящих до противоположных стенок (фигура 1,6), то есть заставляя поток при той же ширине камеры b пройти длину камеры I несколько раз. Действительно, если мы разделим глубину потока h на п частей, то получим:

h

• IV · п, п h · w

V=‘—:-=γ,

I·η η-l

τ. е. при тех же размерах камеры и той же производительности осядут пылинки, падающие в п раз медленнее, или при том же эффекте очистки камера будет в п раз про изводительней. Т. к. при этом увеличивается скорость движения газов в камере, то опасность взмучивания осевших частиц увеличивается, и необходимо позаботиться, чтобы в каждом этаже камеры было устройство для сбора осевшей пыли. Еще больший эффект получится, если всю глубину потока разбить на ряд мелких потоков (камера Говер-да, фигура 1,в) горизонтальными полками на

расстоянии 6—8 сантиметров друг от друга. Тогда при п—1 полках получаем п потоков с секундной производительностью Q м3, то есть скорость потока w остается неизменной, а эффект очистки увеличивается в п раз. Недостатками такой камеры является отсутствие места, где осевшая пыль не могла бы взмучиваться вновь потоками газа, и сложность удаления пыли из камеры. Следует идти на нек-рое уменьшение числа полок и увеличение скорости w, но устроить на каждой полке зону неподвижных газов, где пыль могла бы спокойно собираться. Вертикальные перегородки (фигура 1,г1, не доходящие до пола и потолка камеры или до продольных стен, удлиняют путь газов, но одновременно увеличивая скопость газов, не уменьшают глубины потока, и следовательно не могут дать повышения эффекта очистки газа.Использование завихрения газов для отделения пыли достигается введением в камеру большого числа вертикальных узких железных полос (камера Фраша, фигура 1,д) или дырчатых щитов. Пылеосадочные камеры должен быть герметичны, стены их гладко оштукатурены и защищены от грунтовых вод и газов, светлы и удобны для осмотра и очистки. Камера должна иметь плотно закрывающиеся клапаны, отделяющие камеру от подводящей и отводящей газ (воздух) системы.

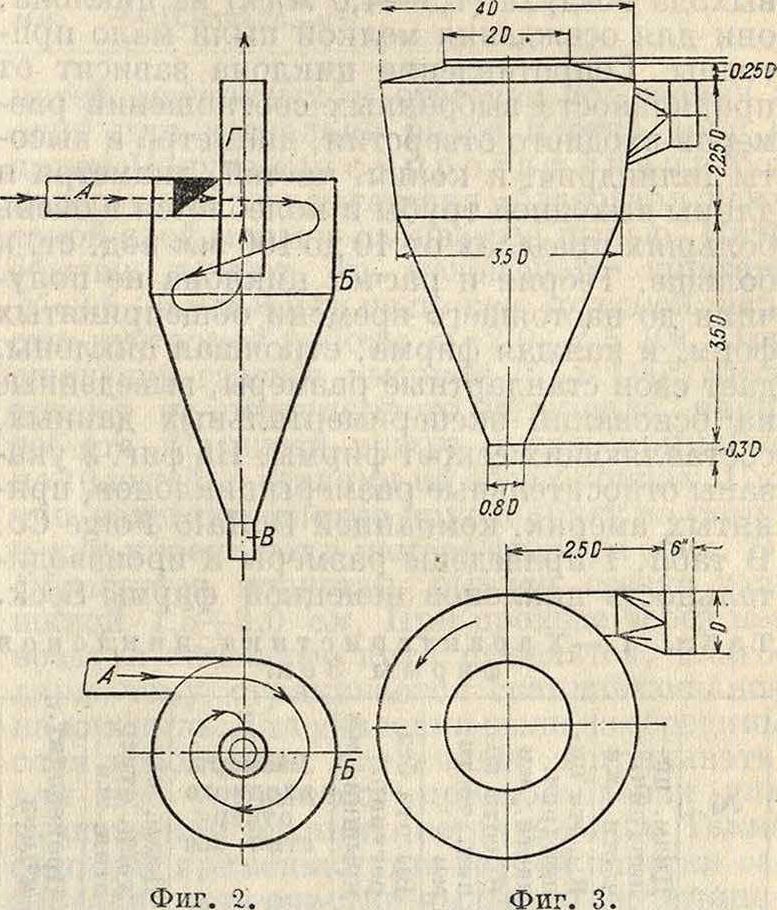

Для быстрого отделения крупной пыли (опилок, шелухи от зерноочистительных машин и тому подобное.) употребляются циклоны. Простейший вид циклона дан на фигуре 2. Подводящая пыльный воздух труба А подходит к циклону по касательной и при большой скорости воздуха при входе круговое

(винтообразное) движение его создает центробежную силу, которая отбрасывает взвешенные частицы к стенкам В. Частицы ударяются о стенку, падают в нижнюю часть циклона и через короткий патрубок В удаляются в мешок или ящик для собирания пыли. Очищенный от пыли газ выходит наружу через нижний конец входящей внутрь циклона трубы Г. Вследствие больших скоростей выхода воздуха (1,5—4,0 м/ск) из циклона, они для осаждения мелкой пыли мало пригодны. Сопротивление циклона зависит от правильности выбранных соотношений размеров входного отверстия, диаметра и высоты цилиндрич. и конич. частей, диаметра и длины выходной трубы и колеблется в очень больших пределах от 10 до 100 миллиметров вод. ст. и больше. Теория и расчет циклона не получили до настоящего времени общепринятых форм, и каждая фирма, строящая циклоны, дает свои стандартные размеры, выведенные на основании экспериментальных данных, составляющих секрет фирмы. На фигуре 3 указаны относительные размеры циклонов, принятых америк. компанией Buffalo Forge Со. В табл. 1 приведены размеры и производительность циклонов немецкой фирмы Seek.

Таблица 1. — Характеристика циклонов фирмы Зек.

| № | Диам. цилиндрич. части, миллиметров ! | Высота цилиндрич. части, миллиметров | Высота конич. части, миллиметров | Высота без регулир. крышки, миллиметров | Размеры входного отверстия, миллиметров | Диам. выходи. отверстия, миллиметров | Производит.,

M8/MUH |

| 10 | 1 000 | 500 | 1 120 | 1 720 | 200 х 400 | 500 | 100 |

| 12 | 1 200 | 600 | 1 340 | 2 040 | 240 х 480 | 600 | 150 |

| 34 | 1 400 | 700 | 1 560 | 2 360 | 280 х 560 | 700 | 225 |

| 36 | 1 600 | 800 | 1 7о5 | 2 685 | 320x640 | 800 | 300 |

| 38 | 1 800 | 900 | 2 015 | 3 035 | 360 х 720 | 900 | 375 |

| 20 | 2 000 | 1 000 | 2 230 | 3 330 | 400 х 800 | 3 000 | 450 |

| 22 | 2 200 | 1 000 | 2 460 | 3 взо | 440 х 880 | 1 100 | 550 |

| 24 | 2 400 | 1 200 | 2 680 | 3 980 | 480X960 | 1 200 | 650 |

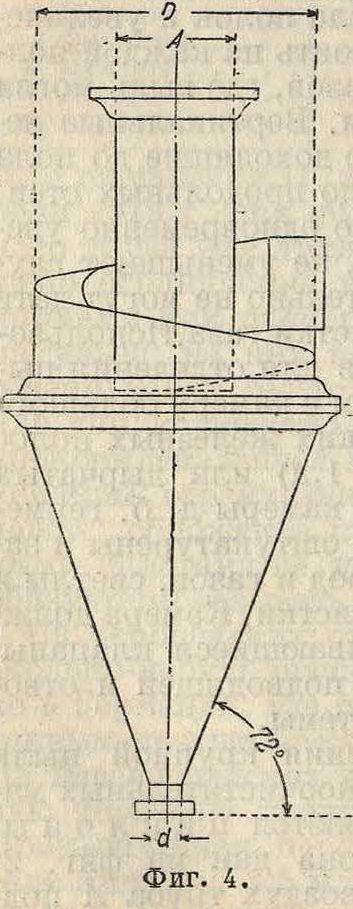

На фигуре 4 представлен вид циклона Акц. острова Техмашстрой; основные размеры и производительность циклона даны в таблице 2.

Для расчета циклонов обычного вида дается некоторое те-оретич.обоснование, приводимое проф. Л. Ф. Фокиным и выведенное из следующих соображений. Центробежная сила

V р _

где го—окружи, скорость потока в расстоянии х от центра вращения, т—масса 5 .пылинки, которую можно выразить в следующем виде

m=-^nR· (ρ2 — ρι)

при условии, что ча-* стица имеет правильную сферическ. форму; R — радиус пылинки в м, ρ2 и —плотности пылинки и газа в килограммах-ск2-м~4; w=Ωχ, где Ω—угловая

скорость газа. Сопротивление среды S принимается по закону Стокса: 5=6 πΗνη, где г;—скорость движения частицы, п—коэф. вязкости среды в килограммах-ск-м~2. Движение частиц будет равномерным, когдадействующая центробежная сила уравновесит трение, то есть

6 πΙΙυη=-* πΕ3 (ρ, - ρχ) f,

откуда

2 R2 (ojj — Qi) Ω*χ

dx

T. к. v=то время перемещения частицы из точки х до стенки циклона, отстоящей на расстоянии г, будет:

2 R2 (в% — 6ι)Ω 2

dx

для удаления частиц, находящихся в начале циклона на расстоянии тх от цент-ра, нужно, чтобы

f = 4·5’’ 7λι г.

1 К2(!?2-Ы п

Этой ф-лой следует пользоваться только в случае отделения из воздуха очень мелкой пыли (размерами 0,1—Ю μ). Таким обр. высчитав время, достаточное для прохождения наиболее удаленной частицы (у внутренней трубы) до внешней стенки, и задаваясь скоростью газа в циклоне,определяют длину винтового пути газового потока внутри циклона:

d = w-t.

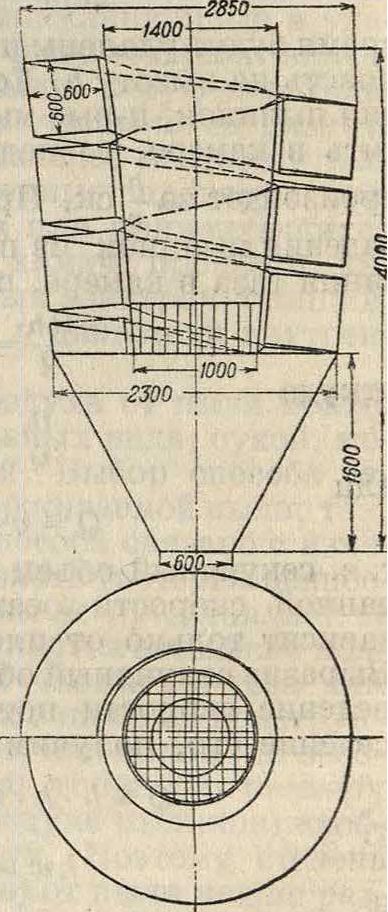

Инженер Смухнин предложил циклон, состоящий из прямоугольного воздуховода, свернутого спиралью, переходящей в нижней части в конус (фигура 5). Такой циклон поддается более точно расчету по приведенной формуле и успешно отделяет мелкую пыль. Для крупной пыли им же предложена формула для расчета циклонов, исходящая из ф-лы аэродинамики:

S= k9Jv2,

где S—сопротивление среды движущемуся телу, к— коэф-т сопротивления, ρ, — плотность среды (газа), f—проекция движущегося тела на плоскость, перпендикулярную к направлению движения тела, v—скорость движущегося тела. Приравнивая попрежне-му центробежную силу сопротивлению среды: F—S и выражая скорость перемещения частицы через время и путь, получим после преобразования

Фигура 5.

dt

=

з - ft - βι

8·Κ (гг-ei) Ω2

г dx

| Кя цикл. | Диам. D, миллиметров | Произво дитель ность,

мз/мин | Входное отверстие | Ско рость входа,

м/ск | Выходное отверстие | Скорость выхода,

м/ск | Площ. на

1 Μ3 воздуха, м2 | Диам. d спускного отверстия, миллиметров | Высота В, миллиметров | ||

| *1 | *2 | *3 | *4 | ||||||||

| 4 | 1 750 | 120—150 | 550X279 | 0,1515 | 13,25 | 700 | 0,335 | 5,20 | 1,15 | 125 | 2 535 |

| 5 | 2 350 | 255—330 | 750X425 | 0,3190 | 13,50 | 1 000 | 0,785 | 5,42 | 1,00 | 125 | 3 455 |

| 6 | 2 700 | 360—440 | 900×500 | 0,450 | 13,50 | 1 200 | 1,130 | 5,32 | 0,955 | 125 | 3 950 |

*1 Размеры, миллиметров. *2 площадь, м2. *3 Диам. А, миллиметров. ** Площадь, .и2.

коэф. к есть ф-ия Рейнольдсовых чисел; если •обозначить через г наружный радиус циклона, а через г1 расстояние от оси до внутренней грани газохода, то для самой невыгодно расположенной частицы время для прохода пути г—г, будет:

з kei

где ρ. и

R (еа-ej at пг ·си2

(i/r — 1/г1)ск.,

*(-э

; A, г и r.

s; .и4

Из этой ф-лы видно, что чем больше угловая •скорость Ω и чем меньше (г—»·,), тем скорее частицы пыли будут удалены из потока. Сопротивление циклонов не поддается точному подсчету. Можно учитывать сопротивление в циклонах в пределах 0,25—0,75 от скоростного напора в подводящей трубе, выбирая

ϊ ДЛициН i J WО, UUJ. vy 11 CJjJ 1

Л тот или другой предел у в зависимости от конструкции циклона.

В отличие от установившейся точки зрения, что отделение пыли в •циклоне происходит от центробежных сил, Карг объясняет сущность физич. явлений процесса внезапной переменой скоростей внутри циклона, вызывающих вихри, распределяющие воздух и пыль по всему циклону. Слой воздуха под давлением вновь •поступившего опускается вниз, при этом происходит отделение тяжелых частиц, падающих в нижнюю часть циклона. Трение в этом •случае играет малую роль.

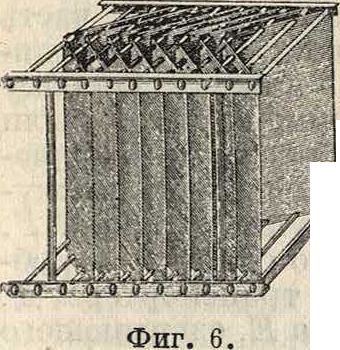

Для лучшей задержки пыли в пылеосадочных камерах устраивают заграждения в виде шероховатых поверхностей (ловители пыли) вдоль движения газов, с оставлением узких проходов для газа между ними (фигура 6). В качестве поверхностей применяется ворсистая бумажная или шерстяная ткань, натянутая на деревянные или железные рамы. Улавливающие плоскости ставятся под углом к движению газового потокаили получают сегментный или углообразный профиль. Очищающее действие таких ловителей действительно лишь для грубой и тяжелой пыли.

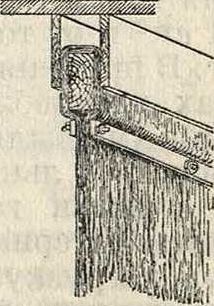

П., в которых газ очищается, проходя через пористые материалы, то есть собственно фильтры, м. б. 1) тканевые, 2) из суррогата ткани и 3) из слоев сыпучих материалов. Очищающее действие пористых материалов основано на выпадении пыли из газа и осаждении ее нафильтрующих поверхностях вследствие частых изменений величины и направления скорости при прохождении через поры. Переход от ловителей пыли к проходным (пористым) фильтрам представляют фильтры, у которых пористый слой выполнен из нитей, натянутых в отвесном положении в один или несколько рядов плотно друг к другу.Получается суррогат ткани без поперечного переплетения, благодаря чему такой слой меньше забивается пылью. Нити обычно делают из нелощеного шпагата ,0=2,5-У5,О миллиметров или из пряжи «русской шерсти» кустарной работы _0·=2,Ο-^2,5 миллиметров. При очищении газов с высокой t° (> 100°) нити делают из огнеупорного материала, наир, асбеста. Из нитей вяжут пучки, примерно по 10 нитей, с петлями на обоих концах. Пучки надевают плотно друг к другу на раму, к-рую укрепляют в камере фильтра (фигура 7). Образуется пористая, рыхлая стенка толщиной 1,5-уЗ,0 см. При проходе через нее воздуха отдельные нити шевелятся, благодаря чему стряхивается скапливающаяся на них пыль. Для удаления пыли из середины слоя необходимо его сильно встряхивать, для чего устраивают приспособления для ручного или механич. встряхивания. Такие фильтры применяют для грубой очистки газов (например для очистки пыльного вентиляционного воздуха, выкидываемого наружу). При этих условиях скорость газа принимается равной 0,4—0,6 м/ск (при более тонкой очистке до 0,04 м/ск). Сопротивление т к а-н е в ы х фильтров выражается формулой h — Avn миллиметров вод. ст., где А—коэф., постоянный для данного материала (но меняющийся от степени загрязнения фильтра), V—фиктивная скорость в м/ск (отнесенная ко всей поверхности фильтра), п—постоянная для данного материала и степени загрязнения. Для одного такого слоя (в 10 нитей) сопротивление 3—5 миллиметров вод. ст. и степень очистки 50—60%.

Для лучшей очистки следует ставить два или несколько слоев последовательно с промежутками 0,5—1,0 метров Фильтрующие поверхности располагают в виде прямых или зигзагообразных соединений рам, а также выполняют в виде цилинд-рич. поверхностей. Для пыли волокнистой применяют фильтры из мелкой (с ячейками 2—4 миллиметров) металлич. сетки. Фиг·-7·

Скорость воздуха 0,05—0,5 м/ск в зависимости от располагаемого напора, желаемой степени очистки и сорта пыли; сопротивление 5— 20 миллиметров вод. ст. Степень очистки до 80—85%. Матерчатые фильтры выполняются разнообразных конструкций по форме фильтрующей поверхности: в виде плоской рамы, зигзагообразной рамы, сумчатого (конич. или клинообразные мешки) фильтра, барабан-

21

Т. Э. m. XVIII.

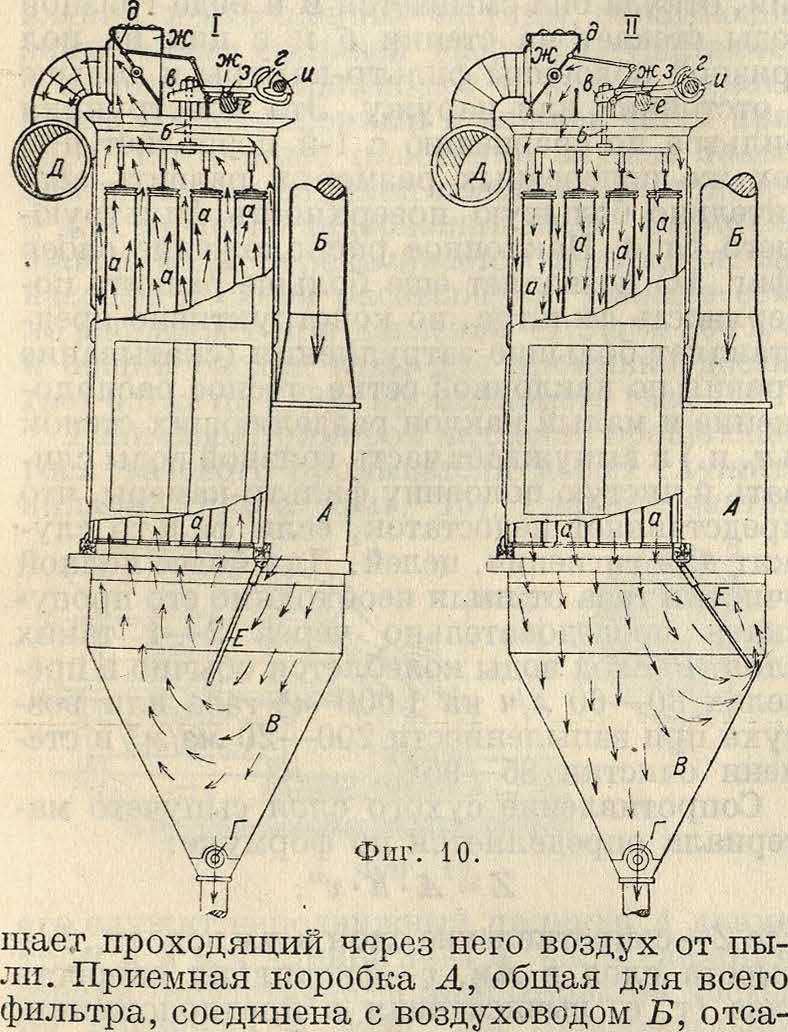

ного фильтра, трубчатого (рукавного) или мешочного фильтра. Рамные фильтры состоят из деревянных или железных прямоугольных рам, обтянутых материей. 3 и г-загообраяные фильтры составляются из нескольких рамных фильтров. С у м-ч а т ы е фильтры выполняются из ряда клинообразных,

Фигура 8.

пирамидальных или конических мешков, своими основаниями натянутых на рамки; воздух входит в отверстие рамки и выходит через всю поверхность мешка, а пыль остается в мешке (фигура 8). В барабан-н ы х фильтрах материя образует поверхность барабана, обычно вращающегося. Трубчатые, или рукавные, фильтры имеют форму труб из материи; концы этих труб открыты и присоединяются к стенкам воздухоприемника и пылесобирателя. М е-точные фильтры делаются так же, как и рукавные, но с одного конца рукав закрыт. Фильтровальные свойства материи зависят от рода, толщины и длины волокон, толщины и крутки нити, от характера переплетения ткани и числа ниток утка и основы на 1 см2 и от того, имеет ли ткань начес или нет. В применяемых в СССР матерчатых фильтрах употребляются ткани: хлопчатобумажные (миткаль и бумазея), шерстяные (шерстянка) и льняные (мешковина). Для тонкой очистки газов обычно применяют шерстяную материю, давая на нее при этом меньшую нагрузку, чем на бумажную.

Сопротивление ткани: для муслина при длительном пользовании h=24 г>3’46 (Рит-шель), для бумазеи h=7,6 v 1>83. В табл. 3 приведены данные завода Меллер, характеризующие зависимость сопротивления фильтров от количества газа (в ж3), пропущенного фильтром в 1 ч. на 1 ж2 его полезной поверхности в чистом и загрязненном состоянии. Приблизительно можно считать, что при нагрузке 50 м“/ч на 1 ж2 чистой ткани сопротивление равно 1 миллиметров вод. ст., а при загряз

Т а б л. 3.—3 авиеимость сопротивления от количества пропускаемого газа.

| Тип. и состоя- | Количество газа | , Λ13 | |||||

| ние фильтра | 40 | 60 | 65 | 65 | 100 | 145 | 15Э |

| Хл.-бум. ткань

Чистый. Загрязненный. |

0,25

1,5 |

3,0 | 0,5 | 6,0 | 1,0 | 12,0 | 2,0 |

| Шерстяная ткань

Чистый. Загрязненный. |

0,12

0,75 |

1,5 | 0,25 | 3,0 | 0,5 | 7’° | 1,0 |

нении—2 миллиметров. Gibbs приводит, что при ме-ханич. очистке мешков на 1 ж3 очищаемых газов в минуту достаточно 2 ж2 фильтрующей ткани, а для неочищаемых механически—12Д-16 ж2. Автоматически встряхиваемые фильтры при этом понижают содержание пыли в газе с 0,01 г до 0,001 а в 1 ж3.

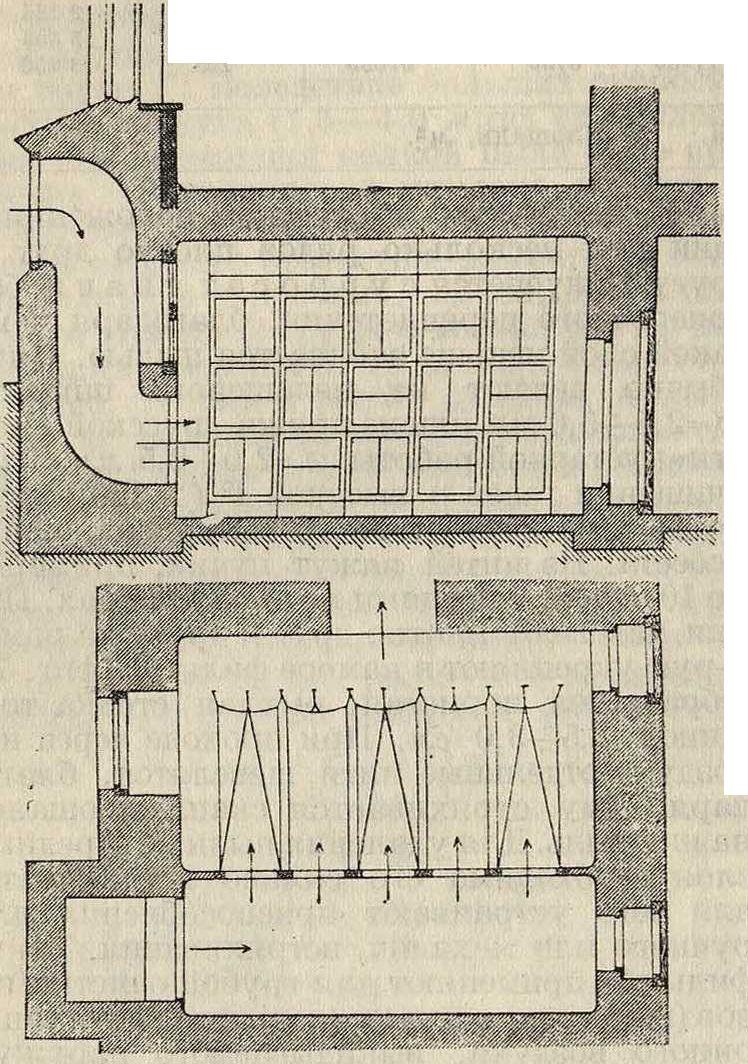

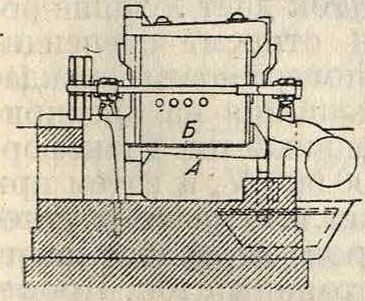

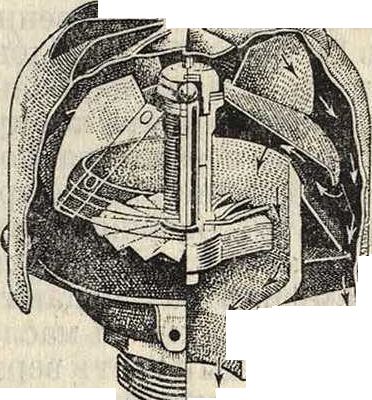

Наиболее совершенными из матерчатых фильтров являются фильтры рукавные, изготовляемые фабричным путем. Рукавные фильтры бывают нагнетательные и всасывающие. В нагнетательных фильтрах пыльный воздух входит в приемную коробку Л (фигура 9), проходит через рукава В и через поры ткани рукавов наружу, оставляя пыль на внутренней поверхности рукавов; часть пыли падает непосредственно из проходящего по рукавам воздуха в нижнюю коробку (пыльную) Б. Рукава очищаются от пыли сильным током воздуха, образующимся в местах сужения рукавов непрерывно движущейся вверх и вниз вдоль рукавов рамкой Г. Пыль, падающая в нижнюю сборную коробку Б, попадает на ленту транспортера Д,. сбрасывается в короб шнека Е, сдвигающего пыль к отводящей трубе (течке) Ж, по которой пыль собственным весом сваливается в пыле-

сборник. Очистка воздуха такими фильтрами недостаточно совершенна, чтобы допускать полную рециркуляцию очищенного воздуха в производственном помещении, го-чему иногда такой фильтр устанавливают в изолированном помещении, из которого воздух может выпускаться на улицу или частично возвращаться в помещение. В мельничной практике нагрузка в таких фильтрах с рукавами из бумажной материи обычно 0,65—

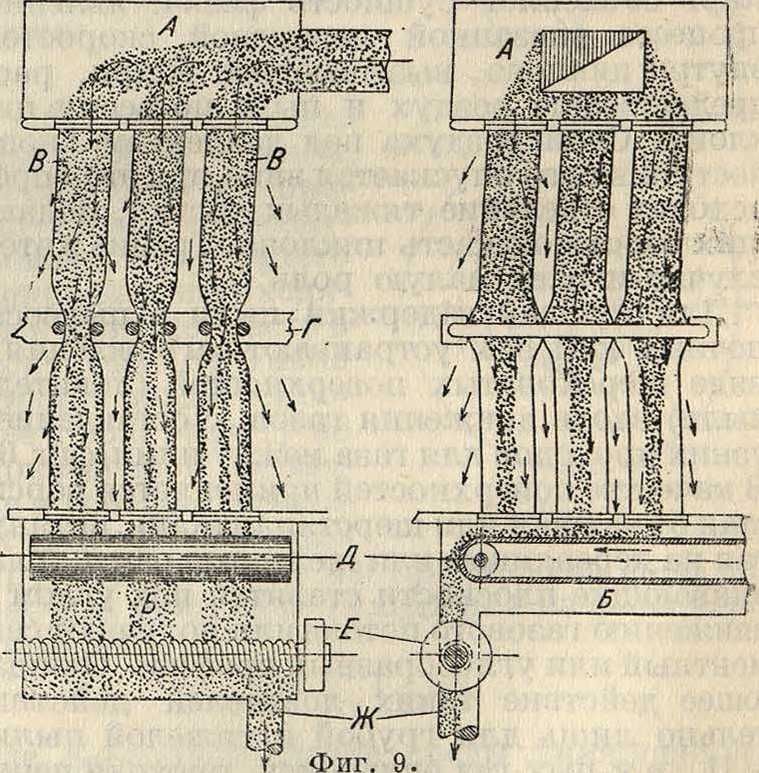

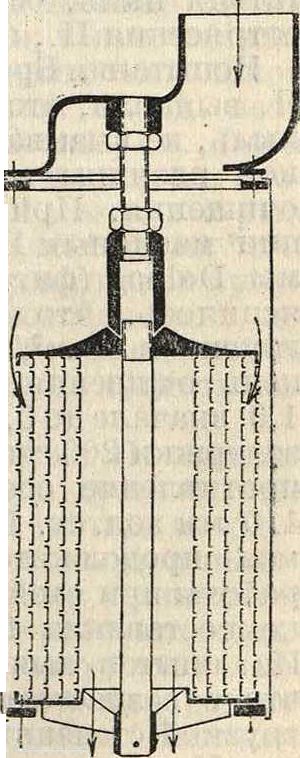

1,00 м2 ткани на 1 ж3 очищаемого воздуха. в мин. при сопротивлении 10—15 миллиметров вод. ст.; нагрузка ниже 0,65 м2 на 1 м3 вызывает ухудшение степени очистки. Всасывающие рукавные фильтры имеют рукава, заключенные в футляры из дерева или железа. Очищение рукавов от накопления пыли достигается одновременным встряхиванием рукавов и продуванием их обратным током воздуха (фигура 10). В положении I фильтр опи

сывающим пыльный воздух; вводный клапан Е открыт для свободного прохода воздуха в нижний конус В фильтра, откуда воздух попадает в рукава а и оставляет на них пыль. Очищенный воздух направляется через клапанную коробку Ж и воздуховод Д к вентилятору и нагнетательным воздуховодом подается в любое помещение. Группа рукавов (4—8) подвешена к тяге б, поддерживаемой чугунной колодкой в, соединенной с вилкой з. Валик е, медленно вращаясь по стрелке, упирается выступом ж в зуб з, поднимает вилку з и, подвигая ее в горизонтальном направлении звездочкой и вправо, переводит клапан д в положение II. Воздух из помещения врывается внутрь фильтра, находящегося под разрежением, проходит снаружи рукавов внутрь, выдувая из ткани накопившуюся пыль, проходит через пылеосадочный конус и неплотности клапана Е, переместившегося в положение II, в приемную коробку А и через соседние группы рукавов, находящихся в фазе I, идет к вентилятору. В то же время звездочка и вращаясь ударяет 7—10 раз по вилке г и встряхивает тягой б рукава, что способствует лучшей очистке от пыли рукавов. Тем временем выступ ж валика е соскальзывает с зуба з, вилка з опускается, и звездочка и передвигает ее влево, переводя клапан д в положение I. Пыль, частично выпадающая во время работы фильтра на всасывание (положение I) в сборный конус и падающая во время встряхивания п продувания (положение II), собирается внизу конуса и непрерывно (или периодически) удаляется шнеком Г в пыле-сборник. Степень очистки при начальной запыленности в 110—450 мг/м3 достигает 98— 99%. Недостатком этих фильтров является быстрое расстройство и изнашивание встряхивающего механизма. В настоящее время натяжение рукавов достигается грузами, что значительно повышает надежность встряхивания. Крутые повороты и большие скорости входа и выхода воздуха (в клапанах) вызывают сопротивления фильтров до 60—100 лшвод. ст. Недостатком всасывающих фильтров является большой подсос воздуха, доходящий до 20—40% полезно очищаемого воздуха, что вызывает излишнюю затрату мощности вентиляторов и ухудшает очистку. В мельничной практике принятая нагрузка ткани (двусторонней шерстяной байки) всасывающих фильтров 0,125—0,40 м2 на 1 м3/мин.

Мокрая очистка. 1) Промывание воздуха или газа (пропускание через слой воды); 2) осаждение пыли—смачивание мелко распыляемой водой или паром; 3) пропускание воздуха через смоченные водой пористые материалы; 4) то же, но материалы смочены маслом.

Для осаждения пыли из газов и воздуха весьма действительным средством является промывка их водою или другими жидкостями, для чего газ пропускается или мелкими пузырьками через слой воды или же через зону, заполненную мелко разбрызгиваемой водой и сильно развитыми смоченными поверхностями. Первый метод требует затраты большего напора на проталкивание воздуха через слой воды, второй метод при незначительном сопротивлении и мелком раздроблении жидкости дает огромную поверхность, которая обеспечивает в значительной мере возможность встречи пылинок с капельками воды. Отделение пыли водой облегчается, если в очищаемый газ или воздух вводится насыщенный пар, который быстро конденсируется на частицах пыли, служащих при этом ядрами конденсации. Для наиболее полной очистки газа от пыли необходимо последова- —---°

тельно: 1) осадить на поверхности пылевых частиц влагу путем примешивания к очищаемому газу насыщенного пара и охлаждением его до точки росы; 2) промыть газ мелко распыленной водой до полного удаления из промываемого газа тумана; 3) уловить увлекаемую газом водяную пыль, в которой м. б. и пылевые частицы. Мокрая очистка газов м. б. разделена на три типа: 1) промывка в неподвижных камерах, башнях и других резервуарах; 2) в медленно движущихся ротационных и плоскостных промывателях; 3) в быстро движущихся ротационных промывателях. Промывка в неподвижных камерах обычно включает все три фазы пылеулавливания: конденсацию на пыли паров воды, промывку и задержку взвешенных смоченных частиц на мокрых поверхностях.

Фигура 11.

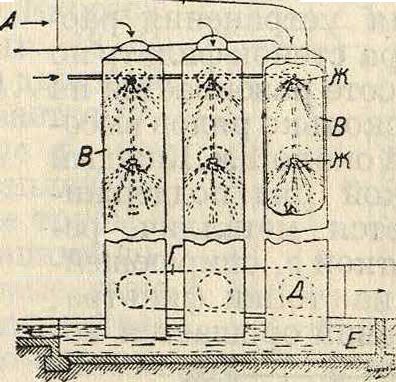

Для удаления из газа больших концентраций пыли (~10 г/м3) применяют аппараты, изображенные на фигуре 11. Пыльный газ поступает через трубу А в сборный цилиндр Б, поворачивает в цилиндрич. шахты В, где проходит через пространство, заполненное

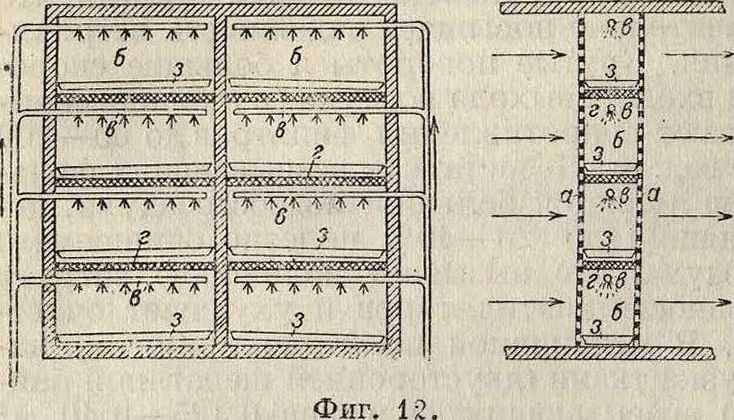

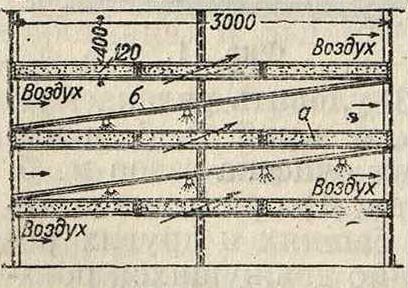

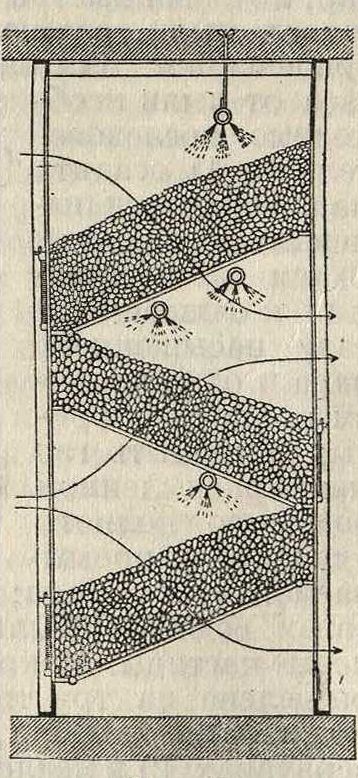

водяными брызгами, образуемыми распылителями Ж. Смоченная пыль выпадает из потока в воду в нижнем сборном цилиндре Г или стекает с водой по стенкам шахт В в отстойный бак Е, а очищенный газ уходит в трубу Д. Давление воды, подводимой к распылителям, достаточно иметь 2 atm, а расход воды до 1 кз на 10 килограмм очищаемого газа или 10 килограмм воды на 1 килограмм осажденной пыли, что указывает на выгодность во многих случаях устройства отстойных резервуаров для очистки и повторного использования воды. При меньшей первоначальной запыленности и более тонкой очистке газа присоединяют пропускание газа через орошаемые водой слои зернистых материалов—кокса, гравия, шлака, крупного песка, асбеста и прочие По форме такие устройства выполняют или в виде башни, заполненной насадком из указанных выше материалов, или в виде камер с вертикальными, горизонтальными или наклонными (фигура 12, 13,14) слоями зернистых материалов, через которые пропускается очищаемый газ. На фигуре 12 представлен фильтр с вертикальными стенками а из металлич. решеток, отстоящих друг от друга на 200—·

250 миллиметров. Пространство б заполнено гравием.

Для устранения распора стенок фильтр по высоте разбивается на несколько рядов высотой около 1 метров Каждый такой ряд поддерживается металлич. решеткой г, опирающейся на стойки фильтра.

Гравий орошается во

Фигура 1J. Фигура 14.

дой трубами е, проложенными в верхней части каждого ряда, с мелкими отверстиями. Вода, обтекая равномерно поверхность гравия, собирается внизу секции в водоотводном жолобе з и стекает в сборник, откуда может или опять подаваться насосом для орошения

или удаляться в сточное устройство. На фигуре 13 изображен фильтр с горизонтальным расположением фильтрующего слоя. Гравий (или другой материал) а слоем толщиной ~200 миллиметров расположен на стеллажах с сетчатым дном. Каждый слой отделяется наклонной стенкой б. Орошение производится дырчатыми трубами. Газ, проходя через слой, оставляет пыль на поверхности гравия, откуда она смывается и в виде грязной воды стекает на стенки бис них на пол грязной половины фильтр-камеры и дальше в отстойник или наружу. Эта конструкция фильтра по сравнению с 1-й позволяет при тех же поперечных размерах развить значительно большую поверхность фильтрующего слоя. Наклонное расположение слоев (фигура 14) позволяет еще больше развить поверхность фильтра, но конструктивно представляет бблыиие затруднения (скатывание гравия по наклонной сетке, тесное расположение и малый наклон разделяющих стенок и т. и.) и вынуждает часть грязной воды сливать в чистую половину фильтр-камеры, что представляет недостаток, если фильтр служит для гигиенич. целей. Для более полной очистки газа от пыли необходимо его пропускать последовательно через 2—4 таких слоя. Расход воды колеблется обычно в пределах 30—60 л)ч на 1 000 м3 газа или воздуха при запыленности 200—20 мг/м3 и степени очистки 85—95%.

Сопротивление сухого слоя сыпучего материала определяется по формуле:

Z=А h vn,

где Z—сопротивление слоя в миллиметров вод. ст., h— высота слоя в миллиметров, v—фиктивная скорость газа (то есть вычисленная в предположении, что все сечение является свободным для прохода воздуха), А и п—эмпирич. константы для каждого материала. Величина А зависит от диаметра зерен фильтрующего материала и уд. в протекающего газа или воздуха; показатель скорости п, как показали опыты, значительно меньше 2 для мелких зерен, что расходится с обычным предположением, что сопротивление слоя пропорционально квадрату скорости. По испытаниям сушильной лаборатории Теплотехнич. ин-та, для сухого слоя толщиной 50—500 миллиметров и скоростей 0,1—2,0 м/ск получаются следующие значения постоянных А и п (продувался воздух у si,17 килограмм/м3):

0 зерна, миллиметров. 6 10 15 20

П..1,51 0,61 1,76 1,85

л.. 0,82 0,33 0,15 0,10

По Браббе для слоев сухого и смоченного камня размером с кулак (продувался воздух) и=1,46 и 1,96,"а .4=0,11 ‘и 0,16. По этим данных выбирают скорость прохода воздуха т. о., чтобы сопротивление каждого слоя было 3—10 миллиметров вод. ст. В Америке промывка воздуха распыляемой водой широко распространена, и аппараты для этой цели стандартизированы для получения определенных условий обеспыливания,увлажнения и охлаждения или осушения газа. Прибор состоит из железной коробки, в передней части которой расположена сеть водопроводных труб с разбрызгивающими соплами, дающими факел весьма мелко распыленной воды. Распыление достигается тем, что вода под давлением 1,5—2,0 aim вводится в соп-

ло по касательной и, приобретая быстрое вращательное движение, весьма совершенно разбрызгивается. Газ, проходя через зону распыленной воды со скоростью 2,0—2,5 м/ск, увлекает за собой значительное количество мелких водяных частиц, задерживающихся сепаратором, состоящим из изогнутых металлич. пластин. Газ, проходя около них, резко меняет несколько раз свое направление, и взвешенные частицы, обладающие значительно большей инерцией, ударяются о пластинки, прилипают к ним и стекают в бак, расположенный в нижней части прибора. Смоченные пластинки служат также для развития водяной поверхности прибора и для лучшего задержания пыли. Собирающаяся вода перекачивается центробежным насосом и снова распыляется. Каждое сопло распыляет при давлении ~1,5 aim 300 л/ч, и общий расход воды для промывки достигает 0,5 килограмм на 1,0 килограмм промываемого газа.

Типичным примером медленно вращающегося газового промывателя может служить аппарат Bian’a (фигура 15). Главной частью

Фигура 15.

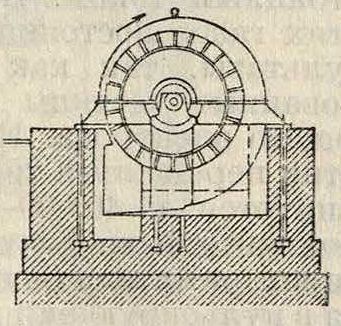

его служит неподвижный цилиндр А диаметром в 3 л и длиной 3—5 метров Часть (нижняя) стенки отсутствует, и этой открытой частью он погружен в воду. На горизонтальной оси Б насажен ряд параллельных дисков В из проволочных сеток с отверстиями в 1 см2. Эти диски делают 10—12 об/м. и ячейки сетки, проходя через воду, затягиваются пленкой воды. Промываемый газ проходит вдоль цилиндра и осаждает пыль на смоченной поверхности сетки и водяной пленке. Для газа, входящего с t° 200°, содержание пыли после промывания м. б. понижено с 10 г до 0,5 г в 1 м3. Аппарат потребляет ~1 IP на очищение 300 м3/ч газа. Такого же типа газопромыватели делаются в виде ряда вертикальных бесконечных непрерывно движущихся полотен из проволочных сеток, нижние части которых опущены в водяную ванну. Ротационные быстро движущиеся газопромыватели изображены на фигуре 16 (системы

Фигура 16.

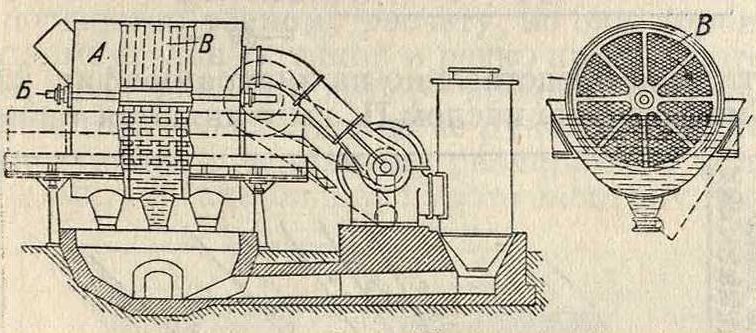

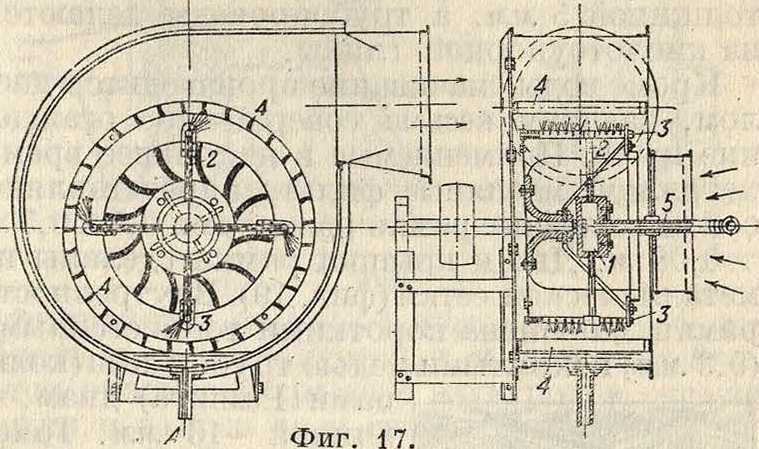

Theisen’a) и на фигуре 17 (гигролятор сист.Зих-тига). В первом горизонтальный барабан В помещен в неподвижном конич. кожухе А. Барабан делает 300—450 об/м. К поверхности барабана прикреплены спиральные лопасти, заставляющие газ проходить по спиральному пути. Внутренняя поверхность кожуха А снабжена тонкой сеткой, сквозь к-рую непрерывно просачивается вода, входящая через отверстия в барабане. Газ, двигаясь справа налево, приходит в тесное соприкосновение с водой, идущей в обратном

направлении. Промыватель затрачивает ,1,5 Η5 на очистку 300 м3/ч газа и понижает содержание пыли до 0,4 г/м3 газа. Гигролятор представляет центробежный вентилятор, к лопастному колесу 2 которого присоединяются трубки 3 с мелкими отверстиями; трубки соединяются с коробкой 1, в к-рую -вода подводится из водопровода трубой 5. Трубки вращаются вместе с лопастным колесом, и вода, вылетая с большой скоростью, под действием центробежной силы ударяется о неподвижные лопатки отбойного колеса 4 и раздробляется в мельчайшие капли, насыщая пространство кожуха. Запыленный газ проходит через эту водяную зону, смоченные пылинки задерживаются отбойными лопастями и стенками кожуха, смываются с них новыми порциями водяных капель, стекают в низ кожуха и отводятся трубой А в отстойник или канализацию. На мелкой органической пыли при начальном содержании 18—20 мг/м3 получена эффективность гигролятора в 60—65%.

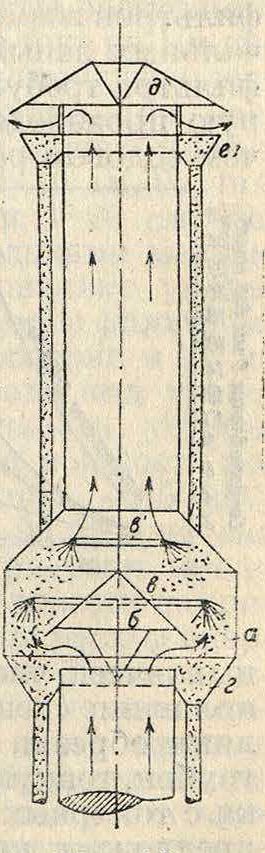

В больших котельных при пылевидном топливе применяются П. для задержания золы, которая уносится в размере 50—80% ее содержания в топливе. Мокрый способ по системе Babcock представлен на фигуре 18. В расширенной части дымовой трубы а устанавливается отражательный конус б, вокруг которого укрепляются две кольцеобразные трубы в и e с распыливающими воду соплами. Дымовые газы в расширенной части а встречают отражательные поверхности конуса б и выделяют крупные частицы золы, падающие в карманы г. Огибая конус, газы попадают в зону распыленной воды, где увлажняются, а частицы золы осаждаются на стенки уши-рения а и верхней части конуса б и смываются водой в карманы г. Конденсационный колпак д служит для конденсации содержащихся в газах паров воды, которые осаждаются вместе с оставшимися частицами золы на поверхность колпака и стекают в карманы е.

Фигура 18.

Карманы г и е соединены трубами с зольным подвалом. Эффективность такой установки составляет 96—98% при угле с содержанием 12—15% золы. Расход воды—10 килограмм на 1 килограмм осаждаемой золы. При сернистых углях внутренние. поверхности П. футеруются свинцом толщиной 5 миллиметров, а трубопроводы делаются из кислотоупорной глины.

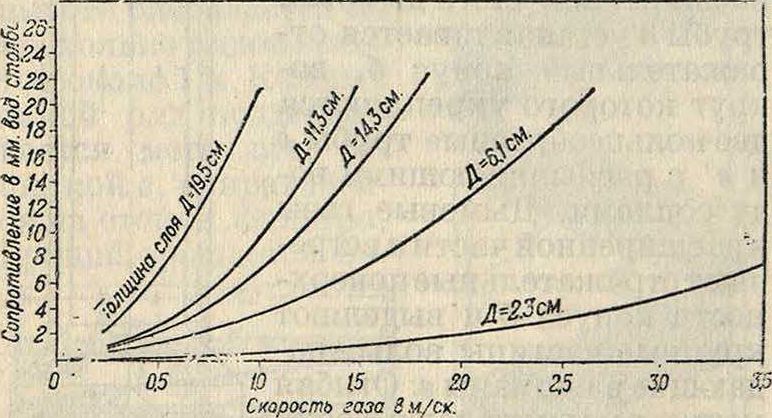

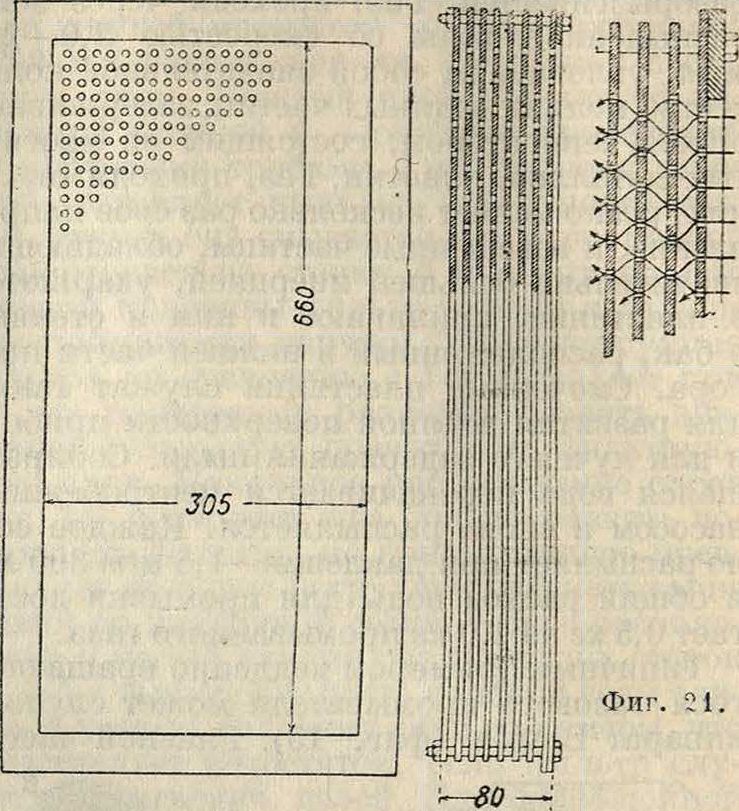

Кроме воды смачивание производится маслом, дающим весьма совершенное осаждение пыли. Применяемые в настоящее время металлич. масляные фильтры представляют собою железные рамки размерами 0,5 х 0.5 х х0,08 метров Дно и крышка рамки сделаны из металлической сетки (фигура 19). Внутренность рамки заполнена короткими тонкостенными (0,3 миллиметров) покрытыми медью трубочками (кольцами Рашига) диам. и длиной ~13 миллиметров. Такое заполнение создает сложные извилистые пути для протекания газа. Отдельные ячейки (рамки) фильтра вставляются в общую раму (стеллаж). Перед установкой на место каждую рамку опускают в ванну с так называемым висциновым маслом, к-рое представляет собою минеральное масло, достаточно жидкое, не летучее и долго не сохнущее. Для этой цели могут применяться парфюмерное масло, веретенное и высшие сорта цилиндровых масел. Каждая ячейка нормально пропускает в 1ч. 1 000 м3 газа, создавая при этом сопротивление 10 миллиметров вод. ст. Изменение сопротивления при различной толщине филь-труЕОщего слоя и различной скорости можно видеть из диаграммы фигура 20. Очистка в таком фильтре весьма совершенна и достигает 99% или остаточного содержания 0,2 мг/м3 газа. Успешное применение висциновых фильтров возможно лишь при небольших начальных запыленностях ~10 мг/м3. Ячейки фильтра требуют систематич. очистки, которую производят прополаскиванием в горячем содовом растворе. Период замены гряз-

Фнг. ‘.0.

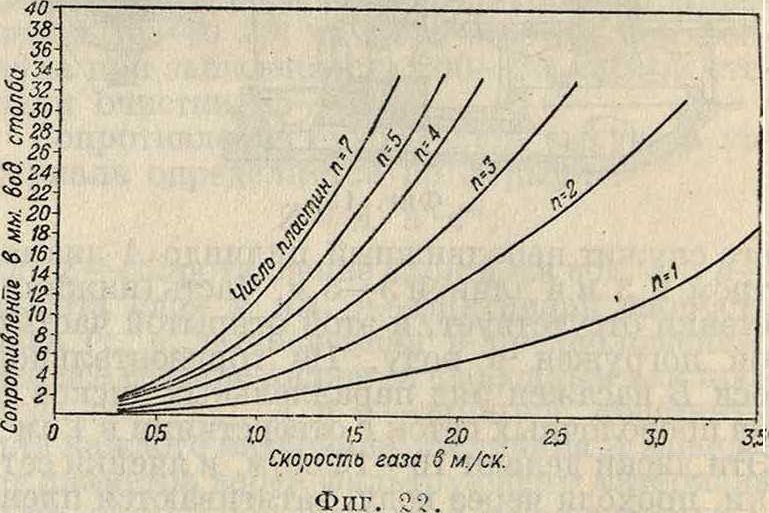

пых ячеек чистыми 5—10 дней. Кроме заполнения специальными кольцами употребляют обрезки металлических и стеклянных тоубок, тонкую проволоку, металлич. стружки с токарных станков и прочие Госсантехстрой предложил конструкцию металлич. фильтра, представляющую собою ряд железных листов с отверстиями (фигура 21), постепенно уменьшающегося диаметра и не совпадающими по направлению. Листы эти также сма чивают маслом. Сопротивление этих фильтров при различном числе пластин и скоро

сти газа представлено на диаграмме фигура 22. Смачиваемые маслом П. выполняются также

в виде бесконечного цепного полотна, непрерывно движущегося и проходящего через масляную ванну.

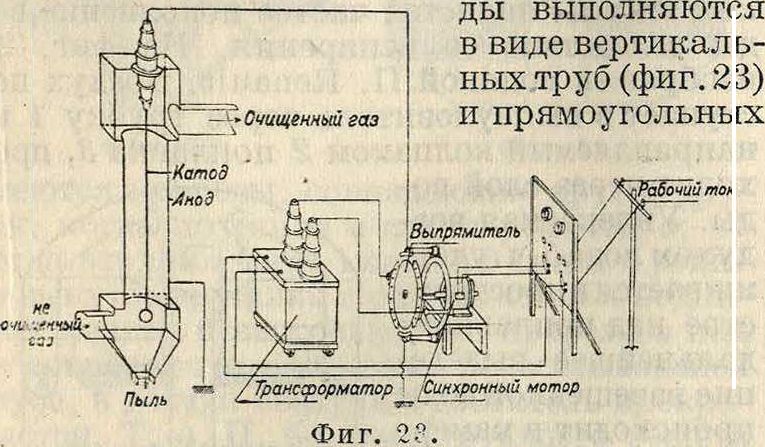

Электрическая очистка. В последнее время за границей (Америка, Германия) сильно развивается электрический способ очистки газа от пыли, т. н. способ Котреля. В аппаратах Котреля имеются 2 электрода: один активный, заряжающий частицы пыли (или тумана), а другой—пассивный, на котором собирается эта пыль. Процесс пылеосажде-ния возможен как с переменным, так и с постоянным током. Но при больших скоростях газов постоянный ток дает лучшие результаты,. так как он относит суспендированные частицы к поверхности осаждающего электрода. Имеющийся на предприятии переменный трехфазный ток трансформируется до 40 000—200 000 V, а затем при помощи (обычно) механич. или (реже) ртутного выпрямителя (кенотрон) перерабатывается в пульсирующий постоянный ток. Проволока, обычно несущая отрицательный заряд, располагается на нек-ром расстоянии от поверхности, заряженной положительно. Около проволочного электрода образуются отрицательные ионы, под влиянием которых заряжаются газовые молекулы или твердые частицы, присутствующие в промежуточном пространстве, и под действием электрич. по-

isaiiii

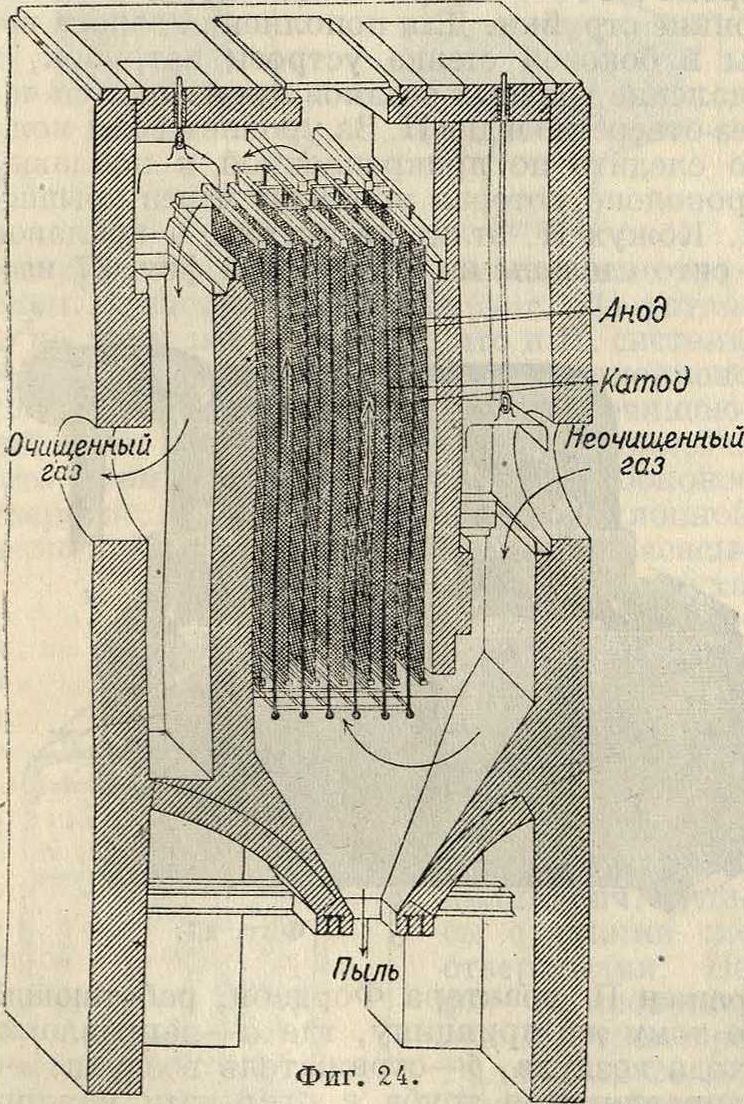

ля двигаются от проволоки к осаждающей поверхности. Чем меньше должен быть остаточная запыленность за электрофильтром, тем дольше газ должен находиться под действием электрического поля. Необходимое время пребывания газов в электрическом поле определяется эмпирии, путем для каждого сорта пыли. Наиболее часто встречается продолжительность в 2—3 ск. Осаждающие электро

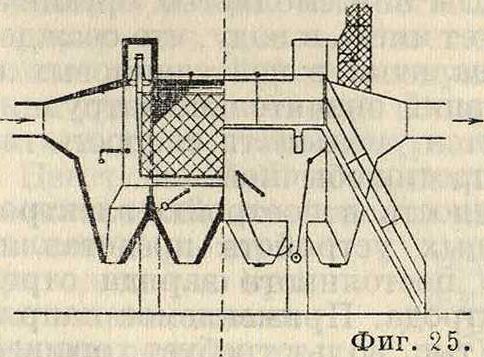

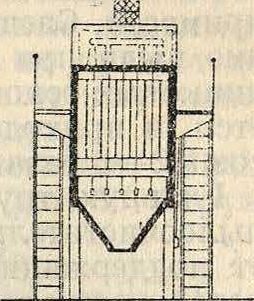

шахт (фигура 24) или горизонтальных прямоугольных камер (фигура 25). Трубы наиболее поддаются точному расчету, но они дороже прямоугольных типов и редко применяются на практике. При выборе времени пребывания газа в электрич. поле руководствуются следующими основными размерами и условиями. 1) Наибольшая высота электрич. поля

5 .ад; при большей высоте правильность центрировки электродов_становится затруднительной. 2) Горизонтальные размеры вертикального шахтного аппарата редко превосходят 2x2 ж, т. к. при большем сечении трудно равномерно распределить газ по сечению шахты. 3) В горизонтальных камерных электрофильтрах сечения доходят до 3×4,5 ж и больше. 4) Горизонтальная длина электрич. поля каждой секции обычно не превосходит 2,5—3,0 м, однако в одной камере м. б. установлено несколько секций. 5) Чем больше скорость газа, тем при прочих равных условиях равномернее распределение газа по сечению. 6) Скорость газа обычно

принимается от 1 до 4 м/ск. Больше 4 м/ск брать не рекомендуется, т. к. при этом является опасность срыва с электродов осевшей пыли и заноса ее в газопровод за электрофильтр. 7) Стоимость установки вертикальных камер на 15—20% больше стоимости горизонтальных при той же производительности; вертикальные же фильтры занимают меньшую площадь.

Пассивный (осаждающий) электрод обыкновенно заземляется. Расстояние между заземленными электродами берется в пределах 20—40 см. На середине расстояния между заземленными электродами располагаются ряды коронирующих электродов, обычно проволок ,01,5—2,0 миллиметров, натянутых грузами, подвешенными внизу. Если расстояние от одного заземленного электрода до другого обозначим через 2 Δ, то расстояние от крайней проволоки ряда до стенки, нормальной к осаждающим электродам, в шахтном уловителе берется Δ + (1,04-2,0) см; расстояние между проволоками одного ряда берется в пределах от 1,5 до 2,0 Δ. Напряжение выбирается в зависимости от величины Δ, вида пыли и требуемой задерживающей способности фильтра. Обычно принимают 34-4 тыс. V на 1 сантиметров расстояния между активным и пассивным электродами. Обычно чем больше производительность установки, тем выгоднее большие междуэлектродные расстояния и большие напряжения. Сила тока на1 метров каждой проволоки (считая на длину заземленной части пассивного электрода) при расстоянии между проволоками одного ряда в 2 Δ равняется 0,3 тА при Δ=10 см, 0,4 шА при /1=15 сантиметров и 0,5 тА при .4=20 см. Если расстояние между проволоками меньше 2 Δ, то сила тока пропорционально уменьшается. Мощность, потребляемую фильтром, получаем, перемножая напряжение в kV на потребляемый ток в тА, вводя кпд трансформатора и распределительного устройства ?у=0,804-0,85 и добавляя мощность мотора, вращающего выпрямитель, ~0,5 kW. Степень очистки доходит до 99,9%, но она не пропорциональна расходу энергии, и если необходимо степень очистки довести например с 98 до 99%, то при этом расход энергии может увеличиться вдвое. Темп-pa газов до 120° не отражается на степени очистки; с повышением t° выше этого предела степень очистки надает им. б. удержана на той же высоте уменьшением скорости прохода газов. Возможность очистки газов в горячем состоянии позволяет организовать т. н, фракционированную очистку. Так, в первый момент можно осадить минеральную пыль, затем после некоторого охла-

ждення газов конденсируются и осаждаются окислы нек-рых металлов, и наконец следующая ступень охлаждения позволит выделить капельки жидких примесей, например серной кислоты или воды или смолистых органич. примесей. Следует иметь в виду, что осаждение пыли при наличии в ней свинцовых и цинковых оснований значительно затрудняется, и приходится уменьшать скорость газов в 2—3 раза против обычной.

Главную трудность в постройке электро-пылеочистительных устройств представляет поддержание постоянного заряда отрицательного электрода. Применяемое напряжение в 40—200 тыс. вольт требует хорошей изоляции, а для безопасности в обращении пассивные электроды требуют надежного заземления. По мере осаждения пыли на положительных электродах изменяется величина А, с одной стороны, и появляется опасность разрыва диэлектрика, с другой стороны. Плотно закрытые пылыо положительные электроды могут не проводить ток, так как слой мелкой пыли обычно является более сильным изолятором, чем самый газ. Поэтому по мере осаждения пыли ее удаляют встряхиванием, отстукиванием молотками или сдуванием струей газа. Для предохранения всего устройства от повреждения при коротком замыкании делают специальные приспособления, например автоматические выключатели и т. и.

Стоимость эксплуатации складывается из стоимости обслуживающего персонала, амортизации, электроэнергии, смазки и других вспомогательных расходов. Главный расход падает на обслуживание системы и является весьма значительным, почему целесообразно электроочистку делать гл. обр. для улавливания ценной пыли на большие производительности с механизированной очисткой осаждающейся пыли и механическим удалением ее из пылесборника. При этих условиях электростатич. осаждение, позволяющее доводить степень очистки до любого предела полноты и сохраняющее пыль в неизмененном виде, является наиболее совершенным способом как для целей промышленного пылесобирания, так и для вентиляционных целей при рециркуляции воздуха.

Тракторные П. Среди факторов, влияющих па изнашивание тракторных двигателей, содержащаяся во всасываемом воздухе пыль занимает главное место. Описанные методы очистки газов и воздуха от пыли применяют и для тракторов. При оценке пригодности П. (воздухоочистителей) для тракторных двигателей должны учитываться: 1) степень очищения воздуха, 2) влияние процесса очищения на режим и мощность двигателя, 3) расходы на эксплуатю и обслуживание П.,

4) промежуток времени, в течение которого П. может работать без заправки или проверки,

5) стоимость П., 6) занимаемое им пространство, 7) его вес. При содержании пыли 0,1 г/м3 степень очистки Π. η д. 6.&0.95, а падение мощности двигателя вследствие добавочного сопротивления П.—не больше 1,5%, что соответствует сопротивлению П.

— 150 миллиметров вод. ст. Степень очищения и сопротивление должны оставаться приблизительно постоянными в течение 10 ч. непрерывной работы. По способу действия современные II. для тракторных двигателей могут быть раз биты на 3 основные группы: 1) жидкостные,. 2) сухие, 3) комбинированные, которые разделяются в свою очередь: первые—на водяные· и масляные, вторые—на центробежные и с· фильтрующей сухой средой.

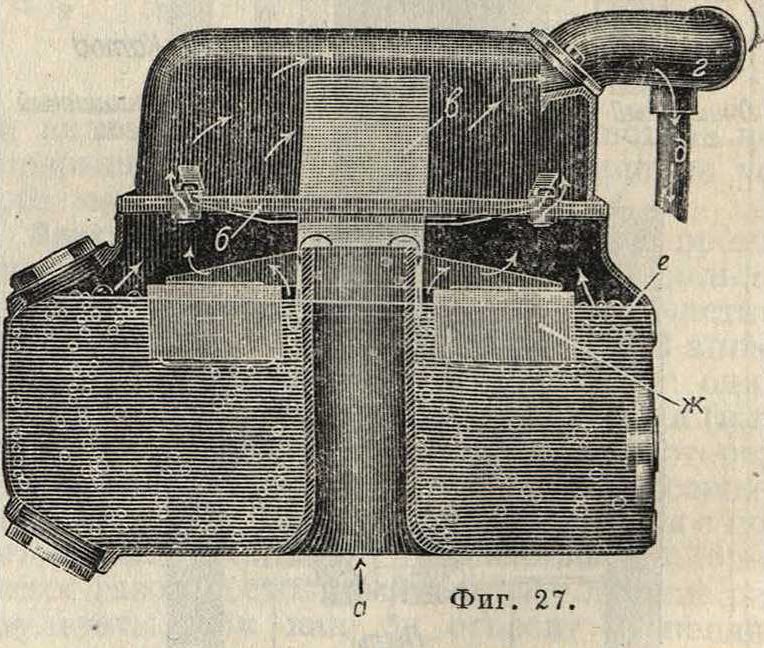

Водяные П. Действие этих П. заключается в том, что воздух пропускается тонкими струйками через слой воды, и при этом пыль задерживается водой. Недостатком этих П. является частое пополнение воды вследствие ее испарения. На фигуре 26· изображен водяной П. Renault. Воздух поступает в пылеуловитель через трубку 1 игнаправляемый колпаком 2 поплавка 3, проходит через слой воды. Увлекаемая воздухом водаб. ч. удерживается в пространстве над поплавком; дальнейшее выделение взвешенной воды происходит в камере.

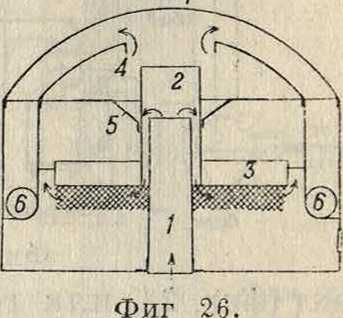

4 при резком повороте воздуха. Частицы воды стекают обратно между колпаком) очистителя 4 и направляющей5, а очищенный, воздух проходит через выпускные отверстия 6. В нижнейчастипоплавкаукрепленогустое-сито, к-рое улавливает плавающие в воде соринки в роде шерстинок, соломинок и прочие Кроме того этоситоразбиваетвоздухнаочень тонкие струйки. Для пополнения запаса воды в боковой стенке устроен патрубок, а удаление грязных осадков производится через отверстие в дне П. За уровнем воды можно следить по прикрепленной к поплавку проволоке, которая проходит через крышку П. Кожух П. отлит из чугуна, а поплавок и сито сделаны из латуни. На фигуре 27 изо

3

к

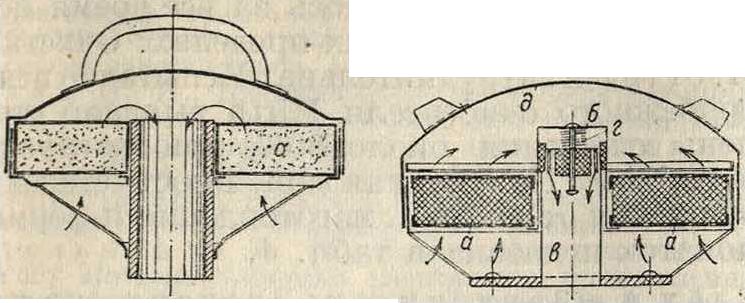

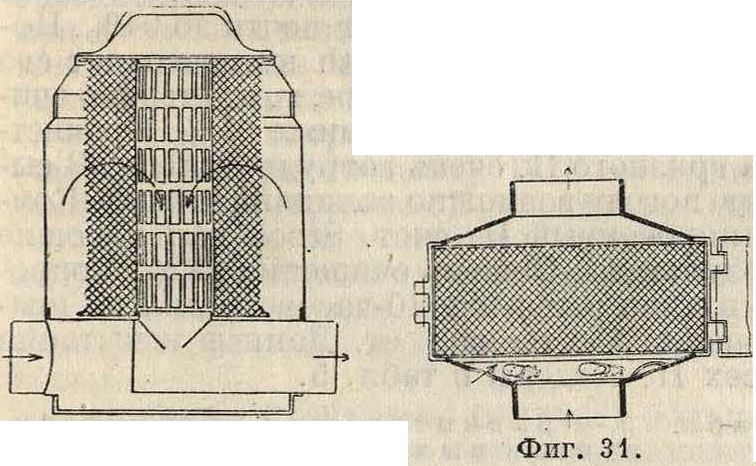

бражен П. трактора Фордзон, работающий по тому же принципу, где а—направление-входа воздуха, б—отражатель воздуха, в— направляющая труба с открытым нижним концом и закрытым верхним, з—главная· воздушная труба к карбюратору, д—малая, воздушная труба к карбюратору, е—уровень воды, ж—поплавок, з—направление в карбюратор. Масляный П. Delbag (фигура 28) состоит из разъемного жестяного цилиндрич. кожуха, в котором помещается решето, наполненное большим количеством маленьких тонкостенных трубочек, смоченных маслом. Воздух поступает снизу, проходит· сквозь слой промасленных трубочек а и

уходит к карбюратору по трубе. На фигуре 29 изображен П. сист. Delbag с автоматич. затвором. Решето а покоится на фланце колпака б, перекрывающего всасывающую трубу в; в колпаке и во всасывающей трубе

Фигура 28.

Фигура 29.

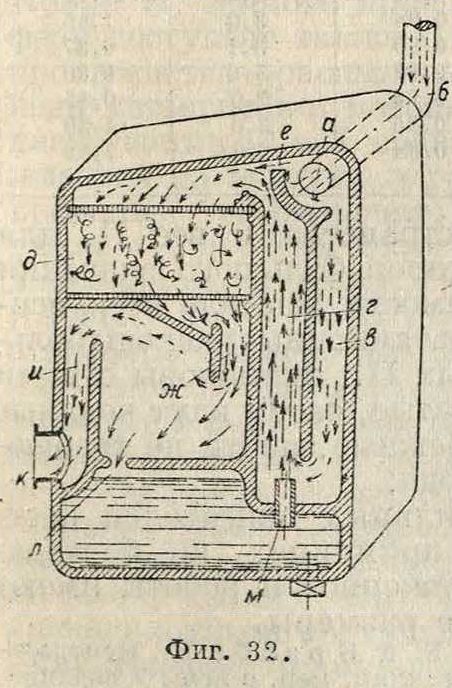

имеются прорезы, совпадающие друг с другом, когда пружина г сжата решетом а; но когда верхняя часть кожуха д снята и решето вынуто, пружина е разжимается и поднимает колпак б настолько, что прорезы в нем не совпадают с прорезами во всасывающей трубе, и доступ воздуха в двигатель прекращается. Т. о. П. без фильтрующего решета не допускает работы двигателя. П. сист. Del-bag строится еще в виде цилиндрич. кожуха, в к-рый вставлены 2 цилиндра с прорезанными в стенках щелями (фигура 30). Между этими цилиндрами помещены промасленные трубочки. П. системы Hanomag (фигура 31) устроен по тому же принципу, что и П. системы Delbag, но фильтрующее решето наполнено колечками, и воздух, проходя через очищающий слой, не меняет своего направления. Решето вынимается из кожуха через боковое отверстие, которое закрывается прихлопной дверцей. Для регулировки подогрева засасываемого воздуха на входящей стороне П. снабжен отверстиями для поступления холодного воздуха. Величина отверстий регулируется при помощи цилиндрич. кулисы с такими же отверстиями. На фигуре 32 представлен П. трактора Валлис 12/20 1Р. Процесс работы П. состоит в следующем. В отверстие а по трубе б вследствие разрежения в кожухе П. поступает воздух и направляется частью по каналу в, а частью через щель е в камеру д. Воздух, идущий по каналу в, проходит около трубочки м, наполненной маслом, и подсасывает нек-рое количество масла в виде мелких капелек, после чего поступает по каналу г, смешивается с возду

хом, прошедшим через щель е, проходит через камеру д, наполненную волосяным фильтром, и очищенный идет к карбюратору через отверстия ж, и и «.Грязное масло стекает по стенке и через отверстие л попадает в резервуар для масла. Взвешенные капельки масла при повороте воздуха по пути от ж до и ударяются о дно и перегородку канала и и тоже стекают в резервуар.

Центробежный воздухоочиститель Hirth схематически представлен на фигуре 33. Струя входящего воздуха, ^

приводится во вра-щательное движение при помощи направляющих лопаток неподвижного турбинного колеса, вследствие чего содержащаяся в воздухе пыль выбрасывается центробежной силой из струи. Частички пыли, собирающиеся на дне кожуха, выпадают сквозь устроенную в боковой стенке-щель. Воздухоочиститель А. С. (фигура 34)

Выпуск пыли

Фигура 34.

Неочищенный воздух

ГЛ i выброшен -* Г пыль и СТрО

отличается от предыдущего тем, что воздух входит снизу и уходит вниз. В воздухоочистителе Pallas воздух поступает (фигура 35) i через направляющие лопат-:£| ки внутрь кожуха и. попадает там на бы-вращающееся 5 "w конич. лопастное ко-

Очищен. Воздух /ГЩчбюратору ЛвСО, ПрИВОДИМОв В-

„, движение маленькой воздушной турбиной» которая расположена во всасывающей трубе. Частички пыли, отнесенные центробежной силой к стенкам кожуха, выдуваются вниз избыточным давлением, образующимся благодаря действию лопастного колеса. Выделению пыли способствует и внезапное изменение направления воздушной струи. К П. с сухой фильтрующей средой принадлежит матерчатый фильтр фирмы Zenith,по конструкции напоминающий мельничные рукавные фильтры, но без встряхивающего приспособления, которое считалось излишним в виду сильной встряски трактора. Сложность обслуживания и выяснившаяся неудовлетворительность работы этого П. сделали его непригодным для трактор- j ных двигателей. П. сист.

Lanz (фигура 36) состоит из 5 надетых друг на друга жестяных цилиндров с про-

Фигура 36.

битыми дырками, напоминающих терку; цилиндры служат фильтрующей средой. Воздух поступает через всасывающий патрубок в пространство между кожухом и внешним цилиндром, проходит последовательно через все цилиндры и выходит через отверстие в днище кожуха. Чтобы вынуть фильтр, надо снять днище, к-рое навинчено на закрепленный в кожухе шпиндель.

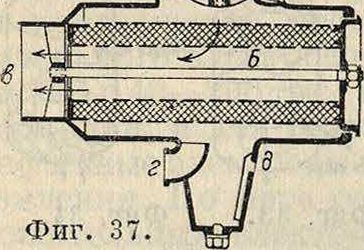

Из группы комб.инирои энных П. заслуживает внимания сист. Stock (фигура 37);

.---. воздух проходит сперва че-

рез центробежный очисти-т тель а, напоминающий еи-

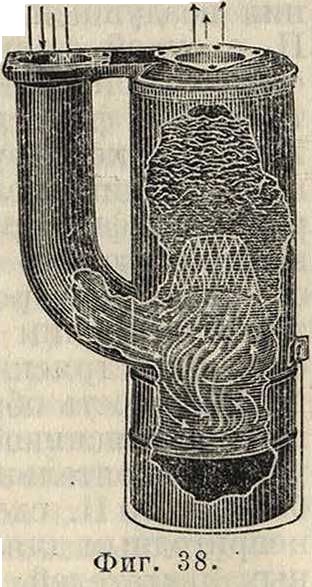

ЙЧ. стему Hirth, а затем нап правляется через цилинд-г1 рическое решето б, напол-ненное конским волосом, к всасывающему патрубку в; для увеличения улавливающей способности конский волос смачивается масляными парами, засасываемыми из картера двигателя через патрубок г. Чтобы масло не могло конденсироваться и скопляться, пристроенный сбоку сифон д отводит из воздухоочистителя масло наружу. К комбинированным типамП. следует отнести П. трактора Интернационал 10/20 ЬР (фигура 38), состоящий из двух частей:нижней, в которой налито масло, и верхней—собственно 11. Воздух поступает в П. по трубе, выведенной вверх, чтобы забирать воздух наиболее чистый. Подводящая труба подходит к корпу-суфильтра под острым углом в вертикальном разрезе и по касательной в плане, благодаря чему воздух, входя в фильтр, совершает винтообразное движение, при этом частицы пыли отбрасываются к стенкам фильтра и падают в масло. Воздух ударяется о поверхность масла, захватывает мелкие его частицы и идет в верхнюю часть, где между двумя металлич. сетками расположено большое количество смятой тонкой проволоки. Постоянно смачиваемые маслом сетки и проволока задерживают пыль, оставшуюся в воздухе после прохода через нижнюю часть П. В промежутках между всасываниями воздуха в цилиндры двигателя пыль, осевшая на нижней сетке от сотрясения П., падает вниз в масло.

Испытания Брауншвейгской лабораторией П. выявили, что состав почвы, образующей пыль, не вызывает заметной разницы в степени очищения. При испытании масляных П. системы Delbag (фигура 28) выяснилось, что при нагрузке в 2 м3/мин степень очищения упала с

1,0 вначале до 0,93 после задержки 200 г пыли. Сопротивление составляло 110 миллиметров вод. ст. Допустимая продолжительность работы при этой нагрузке составляла 14 часов.

Из опытов выяснилось, что с возрастающей нагрузкой степень очищения неизбежно падает. Указанная фирмой максимальная нагрузка 200 м3/ч представляется допустимой. П., показанный на фигуре 29, м. б. загружен до 300 м3/ч, а цилиндрический П. (фигура 30) до 180 м3/ч. П. сист. Hanomag выявил свою непригодность, т. к. очищающей средой у него служили кольца с очень большим диаметром, так что размеры пор были слишком велики. Продолжительность его работы но превышала 0,75 ч. П. сист. Lanz (фигура 36) при нагрузке в 6 м3)мин через 4,5 ч. дал степень очищения 93%, а через 6 ч.—90%. Сопротивление оставалось за все время испытания в допускаемых пределах. Очистка П. от грязи затруднительна. Испытание центробежного очистителя Hirth выявило степень очищения около 80% при нагрузке

3,1 м3/мин. Полученнаязависимость степени очищения от способа изготовления и формы лопаток показана в таблице 4.

Таблица 4, — Зависимость степени о ч и щ е-н и я о т формы лопаток (в %).

| Нагрузка, .из /мин | Литые | Штампо ванные | Расши ренные |

| 1 | 88,6 | 81,0 | 83,3 |

| 2 | 89,5 | 84,0 | 82,6

i |

Испытание П. сист. Pallas (фигура 35) показало, что при нагрузке в 3 м3/мгт //-=92%, а при 5 м3/мин η доходит почти до 94%. Полотняный П. сист. Zenith не позволяет его загружать выше 3 м3/мин, т. к. степень очищения при этом падает ниже 95%. Прочистка грязного П. очень затруднительна. В сырую погоду возможно залипание ткани. Комбинированный П. сист. Stock дал хорошие результаты. Степень очищения 98%. Сопротивление в течение 10-часового дня не превышало 150 миллиметров вод. ст. Данные испытания всех П. сведены в таблице 5.

Таблица 5,—С равнительная характеристика пылеуловителей.

| Марка | Степень"

очищения |

Допу скаемая нагрузка, | Вес, кг |

| Renauit. | 0,97 | 2,8 | 43.80 |

| Delbag (гриб). | 0.95 | 3,3 | 1,37 |

| Delbag (автом.). | 0,95 | 5,0 | 4,46 |

| ЦеШагШилшгдр) | 0,95 | 3,0 | 2,13 |

| Hanomag. | — | — | 2,60 |

| Lanz. | 0,95 | 4.0 | 11,20 |

| Donaldson. | 0,98 | 3,0 | 1,85 |

| Hirth. | ОАО | 3,1 | 0,37 |

| А. С. | 0,87 | 5,0 | 0,30 |

| Pallas. | 0,S4 | 5,0 | 0,85 |

| Zenith. | 0,95 | 3.0 | 1,30 |

| Stock. | 0,98 | 2,0 | 7,35 |

Занимаемое пространство и вес И. для нормальных тракторов большого значения не имеют. По стоимости дешевле всех центробежные. Эксплоатационные расходы больше всех у масляных П.; одинаковы с ними по расходу матерчатые, затем идут водяные и наконец центробежные, почти не требующие никакого ухода.

П. для автомобильных двигателей построены на тех же принципах, но благодаря меньшей напряженности работы имеют обычно и меньшие размеры.

Лит.: Р и т ш е л ь Г. и Б р а б б е К., Централь-ное отопление и вентиляция, пер. с нем., 7 издание, т. 1—2, Харьков, 1928; Гартман К., Вентиляция промышленных заведений, пер. с нем., Москва, 1926: Будников Π. П., Химическая технология минеральных веществ, Ивапово-Вознесенск, 1927; В e й-н е р М., Электрич. очистка газов, Л., 1930; М е льда у Р., Пыль в производстве и способы ее удаления, пер. с нем., М., 1931; М о и д ь е А., Технич. физика, пер. с франц., М.—Л., 1930; Д ж и б б с В. Е., Пыль и ее опасность в промышленности, пер. с английского,

Л., 1930; Чаплин В. М., Курс отопления и вентиляции, вып. 2, 2 изд., М.—Л., 1928; Ермаков Ю. Е., Система Котреля и циклоны как метод улавливания пыли, Сборы. «Из опыта капитального строительства текстильной промышленности», Москва, 1930; Карельских Д. К., Фильтрование воздуха для двигателей тракторов и автоплугов, «Бюллетень НАМИ», Москва, 1923; Будников П., Электрич. способ очистки газов, «ЖХП», 1925, т. 1, 2; С м у х-н и π Π. Н., Центробежные пылеотделители-цикло-ны, «Известия Военно-технической академии РККА имени тов. Дзержинского», Л., 1930, т. 2; И з г а р bini е в Н. А., Физико-химич. методы борьбы с дымами и туманами, «Труды I Всесоюзн. съезда по проф. гигиене и технике безопасности», Москва, 1926; К о-те льни ков Г. Н., Электронасаждение по способу Котреля, Сборник «Вентиляция промышленных предприятий», под ред. М. Г. Рафес и П. И. Синева, М., 1929; Вейнер М. А., Электрофильтры (газоочистители), Технич. условия на импортное оборудование, М., 1930; Фабрикант М. Б., Об испытании воздухоочистителей, «Изв. отдела машиноведения Гос.ин-та опытной агрономии», Л., 1929, серия 2, 2, выпуск 4; Фокин Л. Ф., Методы и орудия химич. техники, ч. 1. Обработка газов, Π.—М., 1923; Грановский Р. Г., Мокрый способ обеспыливания и очистки дымовых газов. «Тепло и сила», 1930, 5; Чернобаев Д. А., ЖХП, 4930, т. 7, 2—3; О 1 b 1) s W., Clouds a. Smokes, L., 1924. В. Кучерук.