> Техника, страница 75 > Пята

> Техника, страница 75 > Пята

Пята

Пята, часть оси или вала, которая служит для передачи осевого давления, или осевой составляющей сил, действующих на ось или вал, неподвижной опоре, называв-

Подпятник Р-0

мой подпятником или у. норны М

ПОДШИПНИКОМ.

Явления, протекающие в слое смазки, лежащем между П. и подпятником, в несколько схематизированном виде м. б. представлены следующим образом.

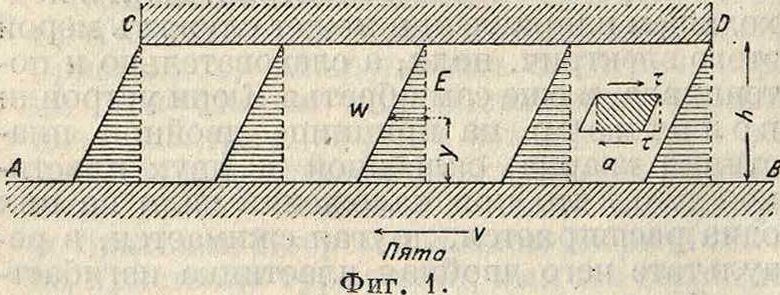

Рассмотрим сначала слой жидкости, заключенный между параллельными плоскостями II. (A-В, фигура 1), двигающейся со скоростью v, и подпятника (C-D). Слой масла, прилегающий к П., увлекается движением ее со скоростью υ, слой же, прилегающий * подпятнику, остается неподвижным; примем линейный закон распределения скоростей по толщине слоя у смазки, тогда в точке Е скорость ν=ν - Элементарный прямоугольный параллелепипед а, вырезанный в толще смазки, примет вследствие движения форму ромбич. призмы, причем на гранях ее, обращенных к рабочим поверхностям, возникают касательные усилия г, равные (в кг /см“):

dw

И)

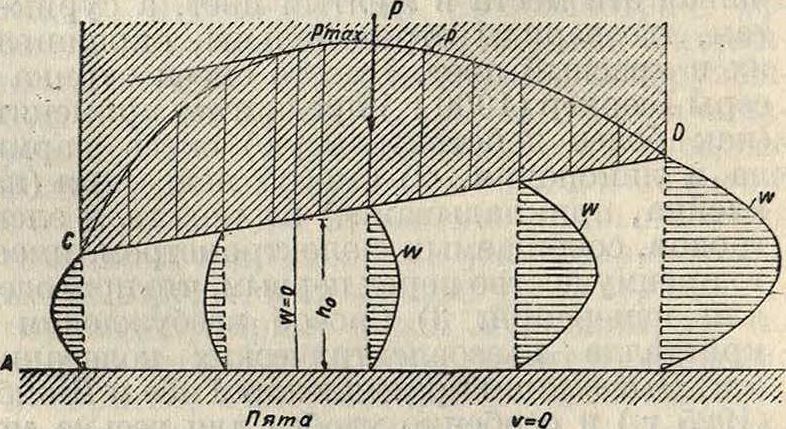

где η—коэф. вязкости жидкости в килограммах ск[см2, v—скорость П. в см/ск, a h—толщина слоя смазки в см. Так как вертикальная составляющая касательных усилий равна нулю, то описанное состояние теоретически возможно лишь при условии отсутствия давления в вертикальном направлении. Положим теперь, что рабочая поверхность подпятника наклонена под некоторым углом кП.; последняя остановлена, и на подпятник производится давление силой Р. Тогда смазка начнет выжиматься с обеих сторон; примерное распределение скоростей v? истечения смазки и распределение давления р вдоль рабочей поверхности изображено на .фигура 2. Когда П. приходит в движение, то скорость

Фигура 2.

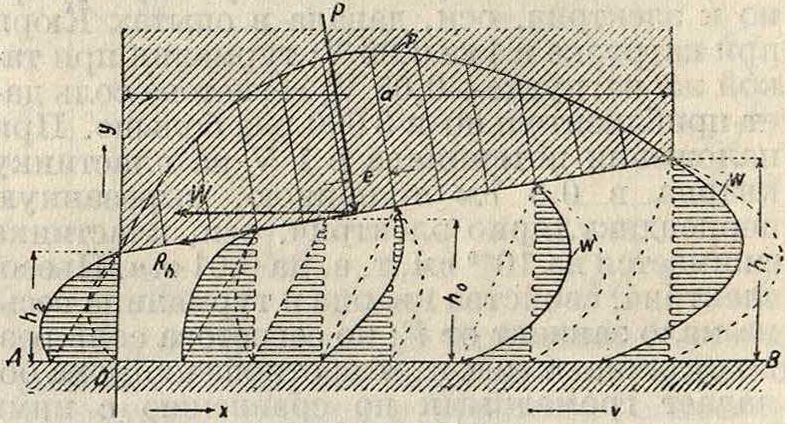

Фигура 3.

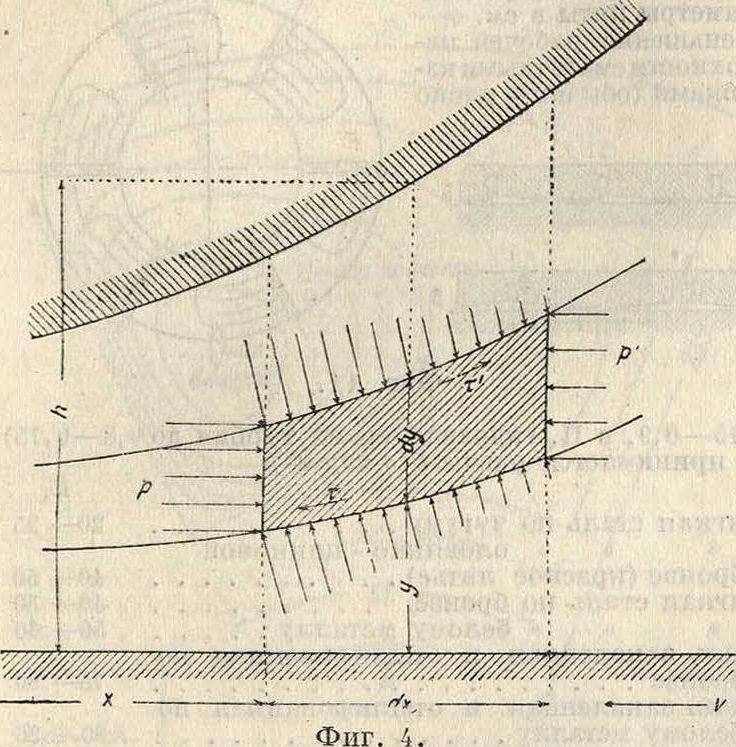

течения в каждой точке слоя смазки определяется как сумма обеих скоростей; примерное распределение их изображено на фигуре 3. В этом случае давление на II. получается в результате дросселирования в клинообразной щели потока смазки, увлеченного П. при ее движении. Вырежем из слоя смазки, находящегося между двумя рабочими поверхностями (длина подпятника а, ширина полагается бесконечной), плоскостями, перпендикулярными к поверхности П. и параллельными направлению движения, пласт шириной b (фигура 4). Условия равновесия элемента толщиной dy и длиной doс, ограниченного сверху и снизу струйными поверхностями, выражаются ур-ием (углом наклона струй пренебрегаем):

(т-т)Ь dx=(p-p)b dy

или, что то же,

δτ _ др ду ~ дх

(5)

Если у не зависит от у, то из ур-ия (1) имеем:

д“ ч _др η ду“ ~~ дх

_ др

Т. к. - не зависит от у, то интегрирование по у дает дх

(произвольные постоянные определяем из условий %ν= - υ для у=0 и w=0 для y=h):

έ di(y2-yh)-

w—v

h

(4)

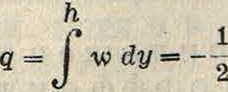

Количество жидкости q, протекающее через сечение высотой h и шириной»!, определяется из ур-ия

о

1 др нз

Л дх 6

4- vh

)·

(5)

для перпендикулярного к направлению движения се-„. др чения высотой /г0 в том месте, где ^=0, имеем:

vh.

β = -ΊΓ

(6)

В этом сечении распределение скоростей по h0 происходит по линейному закону,4*по yp-mo(4)w0= -v -?—

п0

т. о. из ур-ий (5) и (6) имеем:

др Л bл-h

(7)

это ур-ие служит для определения р в ф-ии я: для любого сечения h, когда известны ν, η и 7<0. Интегриро

вание ур-ия (7) м. б. легко выполнено при плоской рабочей поверхности подпятника, тогда

h^h^l + m^,

h-2 -

(8)

Интегрируя и определяя произвольные постоянные из условия равенства давления масла в сечениях hx и

Фигура 5.

h-2 (то есть при я=0 и х=а) давлению Pi в коробке под-пятпика имеем:

βηνα ( 1 тонна +1

p-pi=-w

т(т

1 6ηνα. ( х г+ 2) I ’ α)

(9)

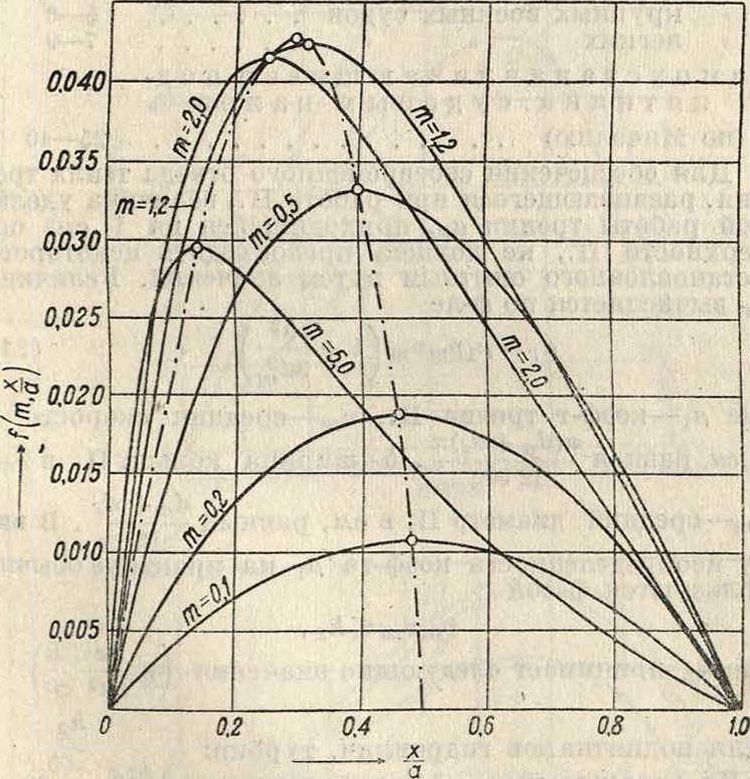

Значения

Ь 3

ено лени а

-S

даны графически на фигуре5; пунк тиром обозначено геометрии, место вершин кривых. Среднее давление на подпятник равно

.dx 6ηνα

Pl>~a Ψ’

(10)

где y>=f (m). Из ур-ия (10) получаем для наименьшего зазора между П. и подпятником hi значение ч=уГ

Касательные усилия ур-ий (1) и (4):

βηναψ Ут слоях смазки дч> др ( h ‘η ду ~ дх У V

(И)

находим из (12)

τΊι

т. о. для поверхности П. (у=0) имеем: dph v τ° дх 2 h ’

а для поверхности подпятника (y=h) др h v дх 2 ^ h

Полное усилие трения R]t, приложенное к вкладышу подпятника, получим, просуммировав касательные усилия по всей площади вкладыша:

BA-f*bdx-bf (|- i + nl)ex. (13)

о о

Полное усилие в горизонтальном направлении W равно сумме горизонтальных составляющих силы трения Rh и давления Р на вкладыш. В виду малости угла наклона вкладыша можно принять без большой ошибки

+ (14)

(X III

где

6ijt>a,2b

Р=Рт ab =—р ψ,

а ΰ—нек-рая ф-ия от т. Коэф. трения μ м. б. также определен аналитически, как отношение W-.P-.

W _h-fi _ в Г ψ)

Р ~ &αφ _ у рта

Отстояние точки приложения равнодействующей Р от середины вкладыша—эксцентриситет е—определяется из условия равенства нулю суммы моментов сил относительно ребра А:

μ =

(15)

откуда получаем окончательно:

(Н“

О

нчательн!

= а- ( 1—) 2 V 3φ)

Ьрх dx,

(16)

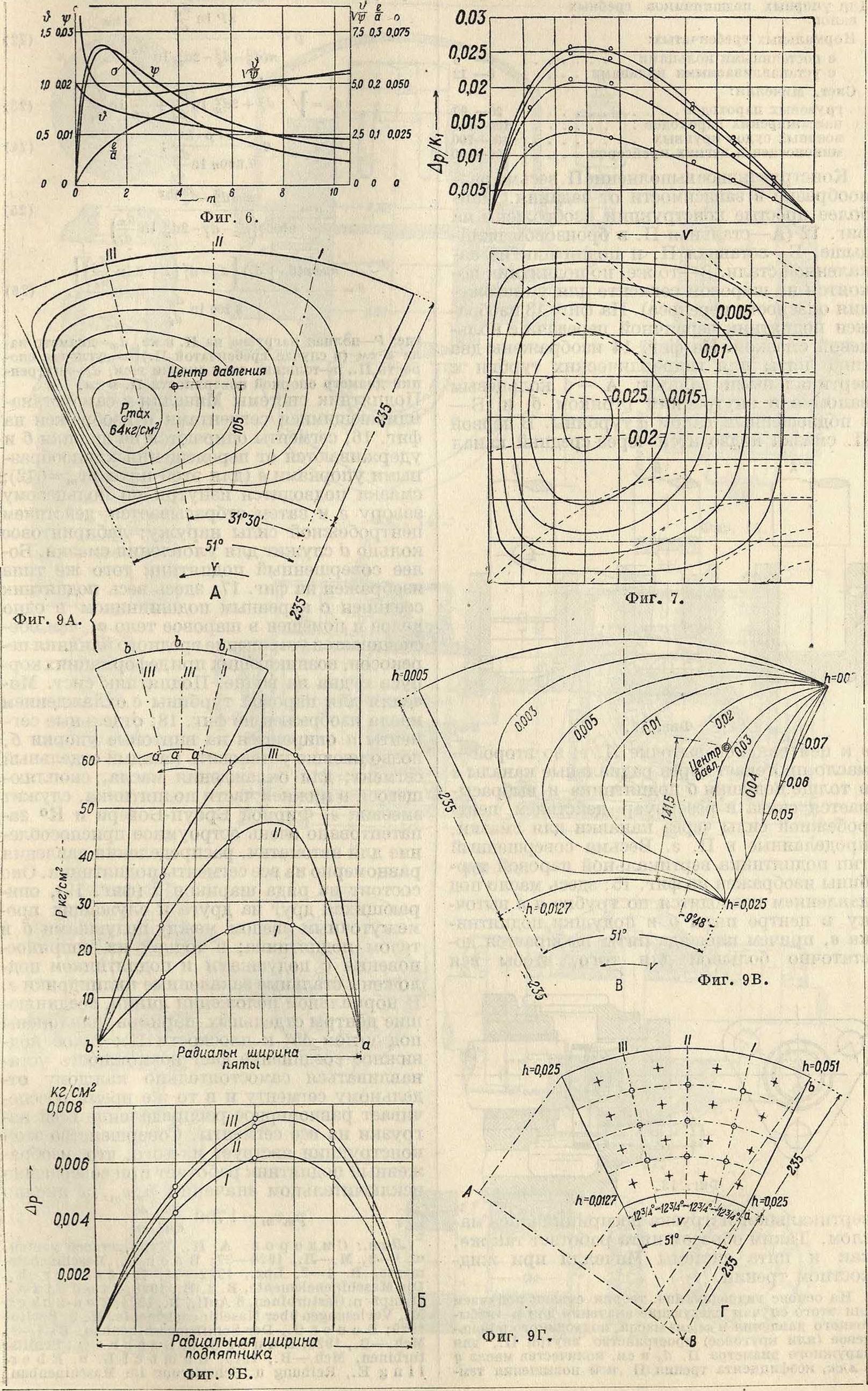

где о—ф-ия от т. Значения ф-ий ψ, о, а также—, и у ψ а

для различных значений т в пределах от 0 до 10 даны на фигуре 6. Как видно из кривой, данный эксцентриситет, то есть практически положение точки опоры башмака подпятника, определяет однозначно величину т, а вместе с ней и прочие элементы П. В П. с самоуста-навливающимися сегментами подпятника (типа Ми-„ е челля) заданной является величина а при постояя-

сушение сечения т. Из ур-ия (15) i£=Consc (17)

ных сегментах -имеем:

УтР2 =η 6ψα

при постоянных m, v и а. Минимальное значение К приобретает при га=2,1, когда

μ=ί^γΓ-Σ,α (18)

эксцентриситет при этом имеет значение: е=0,11а. Выведенные ф-лы справедливы лишь для опорной поверхности бесконечной ширины; при конечной ширине масло начинает вытекать также через боковые поверхности башмака, вследствие чего среднее давление уменьшается, а коэф. трения увеличивается. Точное интегрирование ур-ий движения жидкости в случае прямоугольной подушки подпятника и прямолинейного движения П. было произведено Мичеллем, причем для частного случая т= 1 им были получены следующие относительные значения характериетич-

| со | 1 | ||

| Рт-. · | Ро | 0,422р0 | 0,031ро |

| 1,22μ0 | 9,80μο | ||

| : а. | 0,07 | 0,08 | 0,11 |

ных величин по сравнению с П. бесконечной ширины (Ь : α=σο):

Отношение ширины к длине Ь : а Среднее давлени Коэф. трения μ Эксцентриситет е : а Как видно из этих данных, среднее давление быстро уменьшается, а коэф. трения возрастает при уменьшении ширины подушки. Распределение давлений по плоскости подушки и струйные линии в случае квадратной подушки (α=ί>) показаны на фигуре 7; по оси ординат диаграмм отложены значения р ·. К1: где 6 ηνα"

Кг

m^hf

Закон увеличения коэф-та трения в зависимости от т а и - выражается по Гюмоелю в форме ур-ия

У Рта

где графически представленная на фигура 8. Интегрирование диференциального ур-ия движения вязкой жидкости в тонких пленках в общем виде, имеющее по Рейнольдсу форму д_ ( № бр -dj /гз 0р дх[ η дх) + dz η >dz j ~ 6υ

dh ; dx ’

(19)

6

| й | /у | О А | Ш | |||

| /1 | ||||||

| /а | ||||||

Фигура 8.

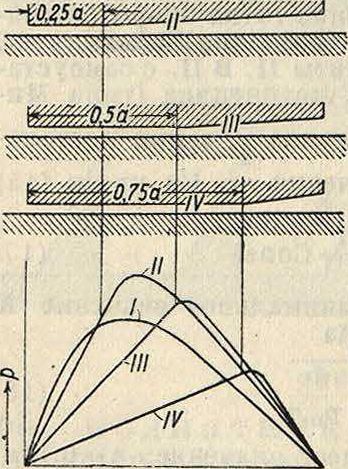

наталкивается на непреодолимые трудности. На помощь в этом случае приходит экспериментальный метод, пользующийся тем обстоятельством, что законы распределения электрического потенциала в слабом электролите математически аналогичны закону распределения давлений в потоке вязкой жидкости. Путем соответствующего подбора электрических величин, проводимости электролита и формы ванны можно экспериментально исследовать законы распределения давлений, учитывая влияния: конечной ширины подушки, центробежной силы, переменной вязкости и кинетич. энергии масла при входе в щель между П. и подушкой подпятника. Полученные этим способом данные нанесены .на диаграмме фигура 7 (для т=1) кружочками; как видно из получаемого совпадения между вычисленными и наблюденными величинами, точность этого метода вполне достаточна для практич. целей. На фигуре 9 А показано распределение давлений в случае сектора кольцевой П. указанных на фигуре 9 Г размеров при следующих допущениях: максимальная толщина слоя смазки 0,051 миллиметров, минимальная толщина 0,013 миллиметров; рабочая поверхность башмака—плоскость, пересекающая плоскость П. по линии АВ; угловая скорость Π. ω= 10,472 ск.-ι (соответственно п= 100 об/м.); вязкость изменяется по дуге пропорционально углу поворота, оставаясь одинаковой вдоль всего радиуса, причем вязкость при входе под подушку равна »?о=0,235 пуаз (~150° по Сейболту, или 3,8° Э.), при выходе же ητ=0,118 пуаз (~75° по Сейболту, или 2,2° Э.). На фигуре 9 изображены: А—распределение давлений без учета действия центробежной силы, Б—отрицательное давление, вызванное центробежной силой, и В—давление, вызванное подводом масла к подпятнику с конечной скоростью. Как видно из фигура 9Б и 9В, влияние обоих последних факторов при выбранных условиях оказывается ничтожным. На практике далеко не всегда выполняют вей площадь подушки подпятника плоской, иногда ее делают составной из двух плоскостей, причем задняя половина параллельна плоскости П. Распределение давлений в этом случае даже благоприятнее, чем при плоской подушке (фигура 10); наиболее выгодно сочетание П. где */4 длины подушки занята параллельной плоскостью. Практическое выполнение кольца подпятника по этой системе для дви

Фигура 10.

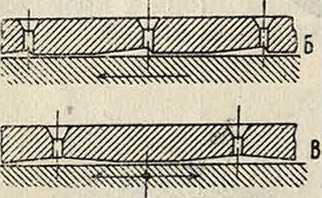

жения в одном направлении дано на фигуре 11 А, кольцевой разрез этого кольца—на фигура 11Б; в случае переменного движения в обоих направлениях наклонные плоскости устраиваются также в обе стороны от канавки (фигура 11, В). Практически П.и подпятник рассчитывают на максимальное давление и на достаточно быстрый отвод тепла, развивающегося от трения. На максимальное давление кольцевые П. рассчитывают по следующей ф-ле:

Рт=---т Ί, (20)

Zn(dfr-dj)<p

где Р—нагрузка в килограммах, Z—число пар опорных поверхностей (в гребенчатых упорных подшипниках; в обычных Π. Z— 1), da и di— наружный и внутренний диаметры пяты в см, φ— уменьшение рабочей поверхности смазочными канавками (обычно φ равно

Фигура И.

0,95—0,9, в П. гидравлических турбин до 0,8-принимается равным (в кг/см“):

-0,75).

hi

Мягкая сталь по чугуну.. 20— 25

» » » оловянно - цинковой бронзе (красное литье).. 40— 50

Мягкая сталь по бронзе .. 40— 50

» » » белому металлу. 50— 60

Сталь закаленная и отшлифованная по бронзе 75— 80

Сталь закаленная и отшлифованная по белому металлу.. 80— 90

Сталь по стали закаленная и отшлифованная 120—150

Закаленная и отшлифованная сталь по почти белому очень твердому чугуну (для гидравлических турбин). 50— 70

Гребенчатые подпятники судовых валов:

Сталь по белому металлу (обычной конструкции)

для грузовых судов..

» пассажирских судов..

» крупных военных судов.

» легких » ».

Сам о устанавливающиеся подпятники судовых валов

(по Мичеллю) ..

Для обеспечения своевременного отвода тепла трения, развивающегося при работе П., величина удельной работы трения аг, приходящейся на 1 см2 поверхности П., не должна превосходить некоторого установленного опытным путем значения. Величина аг вычисляется по ф-ле

Ь2

ar=HiVm^rn I 1 + ~

3— 4

4— 5,5

7—9

25—40

о“

3d2J’

(21)

где μι—коэф-т трения II, n{da + di)n

м ск, равная - -

12 000

vm—средняя скорость в b—ширина кольца П. в см,

da+Ά. в ви-

dm—средний диаметр П. в см, равный -

ду неопределенности коэф-та μχ на практике обычно пользуются ф-лой

h-> >

где &2 принимает следующие значения

Для подпятников гидравлич. турбин: Не охлаждаемых, обычной системы Охлаждаемых » »

» с обильной смазкой под давлением..

Для подпятников паровых турбин: Гребенчатых, сухопутных турбин.

Гребенчатых судовых турбин:

крупных судов..

миноносцев и легких крейсеров. Сист. Мичелля ..

| кг | м |

| В CMZ | ск) |

| 1 | |

| 13— | 20 |

| 20— | 40 |

| 40— | 80 |

| 15— | 25 |

| 20— | 35 |

| 40— | 80 |

| 750—1 000 | |

Для упорных подшипников гребных валов:

Нормальных гребенчатых:

с постоянными кольцами. 4— 6

с устанавливаемыми кольцами. 8—12

Сист. Мичелля:

грузовых пароходов.. 20— 60

пассажирских пароходов. 100—200

военных судов крупных. 100—200

миноносцев и легких крейсеров. 800—400

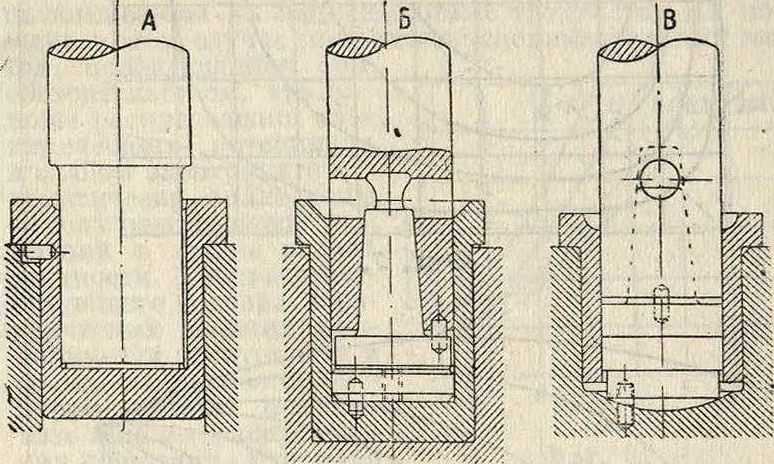

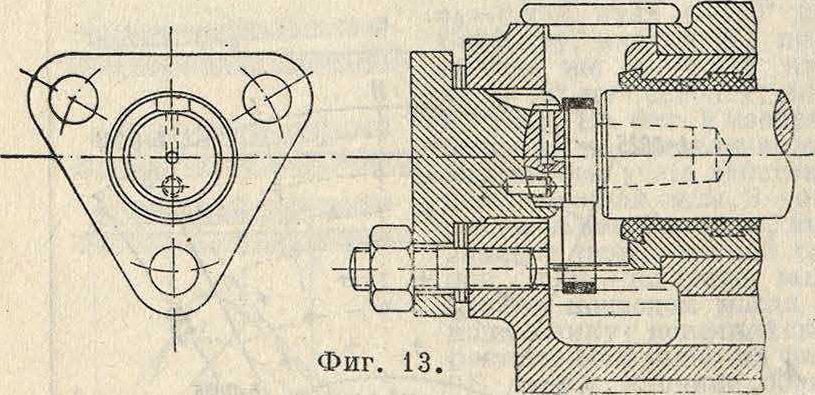

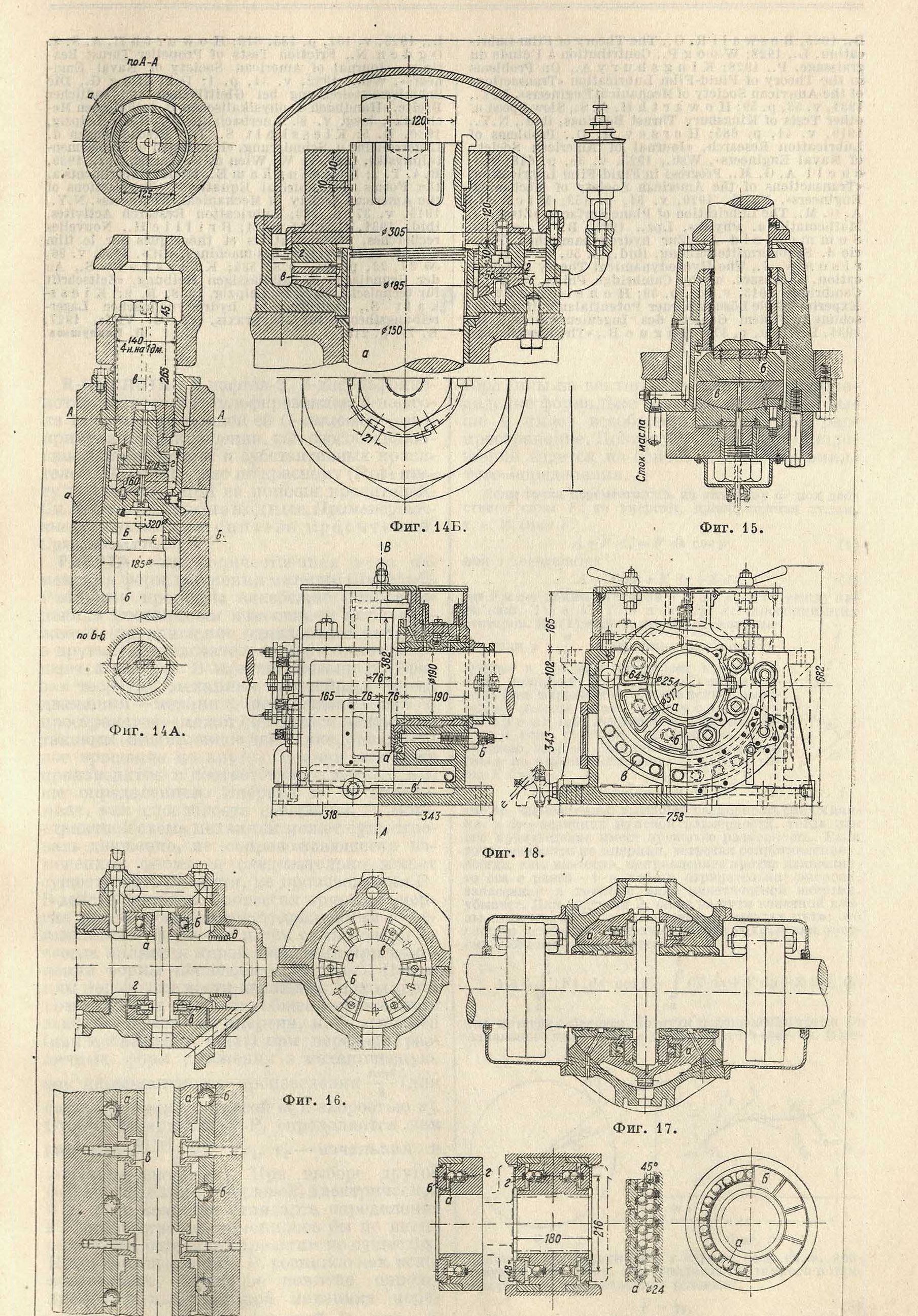

Конструктивное выполнение П. весь ма разнообразно в зависимости от задания. Наиболее простые конструкции изображены на фигуре 12 (А—стальная П. в бронзовом вкладыше, Б—вставная П. и подпятник из закаленной стали, В—то же, но подпятник покоится на шаровом сегменте для уничтожения опасности перекоса). На фигуре 13 изображен подпятник червячной передачи с кольцевой смазкой. На фигуре 14 изображены два типа пяты для гидравлических турбин с вертикальными валами: А — с кольцевым валом а и внутренним стояком б и Б— с подвешенным валом а турбины. В первой П. смазка подводится через средний канал

Фигура 12.

в к центральной выточке П. г; во второй— масло протекает через радиальные каналы в толще подушки б подпятника и выбрасывается снова в резервуар действием центробежной силы через канавки для смазки, проделанные в П. г. Весьма совершенный тип подпятника вертикальной паровой турбины изображен на фигуре 15; здесь масло под давлением подводится по трубке а в выточку в центре пяты б и подушки подпятника в, причем площадь пяты выбирается достаточно большой для того, чтобы вся

вертикальная нагрузка воспринималась маслом. Таким образом пята работает так же, как и пята системы Мичелля при жидкостном трении.

На основе гидродипамич. теории смазки получаем для этого случая следующие значения для р—избыточного давления в килограммах/с.иг масла, подводимого в коль-це,вое (или круговое) пространство внутри П., для наружного диаметра П. d„ в см. количества масла q в л/ск, коэфициента трения П « и повышения тем

| dr

p- d : |

(22) |

| *(dg-df-2(i2 In -ЛХ) | |

| da=y d? + 2d| lnj + ^ΐιφ | (23) |

| (24) | |

| 4 ----- d | |

| 0,600?) ln-f

d-i |

|

| 9000«^-d|-2dj, In

πμιορ(d„ + dp ^dj-d^l + 21n gyjj „ r 1 da |

(25) |

| (26) |

3 200 In -didi

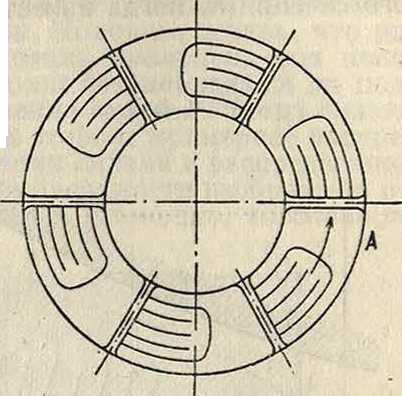

где: Р—полная нагрузка на П. в килограммах, dw—диаметр вала в сантиметров (в случае гребенчатой Π.), ω—угловая скорость XI., h—толщина слоя смазки в см, di—внутренний диаметр опорной поверхности П. в см. Подпятник системы Мичелля с самоустана-вливающимися сегментами а изображен на фигуре 16; сегменты опираются на шарики б и удерживаются от перемещения клинообразными упорками в (для этой пяты pvm=672); смазка подводится изнутри по кольцевому зазору г и затем отбрасывается действием центробежной силы наружу; лабиринтовое кольцо д служит для уловления смазки. Более совершенный подпятник того же типа изображен на фигуре 17; здесь весь подпятник соединен с коренным подшипником в одно целое и помещен в шаровое тело чем обеспечивается устранение вредного влияния перекосов, возникающих при деформациях корпуса судна на волне. Подпятник сист. Мичелля для паровой турбины с охлаждением масла изображен на фигуре 18; отдельные сегменты а опираются на винтовые упорки б, позволяющие установить каждый отдельный сегмент; для охлаждения масла, скопляющегося в нижней части подпятника, служит змеевик в Фирмой Броун-Бовери и К0 запатентовано очень остроумное приспособление для автоматич. распределения давления равномерно на все сегменты подпятника. Оно состоит из ряда шариков а (фигура 19), опирающихся друг на друга и служащих промежуточным звеном между подушками б и телом подпятника; в точках их соприкосновения с подушками и подпятником подложены стальные закаленные цилиндрики г. В нормальном положении линии, соединяющие центры отдельных шариков, наклонены под углом 45° к плоскости П.; такое подвижное соединение дает возможность устанавливаться самостоятельно каждому отдельному сегменту и в то же время обеспечивает равномерное распределение всей нагрузки на все сегменты. Совершенство этой конструкции явствует из того, что изображенный подпятник работает при совершенно исключительном значении pmvm, а именно

Pmvm=1700 см.г —

Лит.: Сидоров А. И., Курс деталей машин, ч. 1—2, М.—Л., 1926—27; Bach С., Maschinenele-mente, В. 1—2, Lpz., 1922—24; Rotseher F., Die Maschinenelemente, B. 2, B., 1928; S t о d о 1 a A., Dampf- u. Gasturbinen, 6 Aufl., B., 1924; T e n-B о s c h M., Vorlesungen iiber Maschinenelemente, H. 3, Berlin, 1929; BinetS., Der Schilfsmaschinenhau, В. 1—2, Mch.—B., 1923; В lu er 6л. LaseleO, Schiffs-turblnen, Mch.—B., 1913; GflmhelL. u. Eber-11 ng E., Relbung u. Schmlerung im Maschinenbau,

4нмгЩЫ

Фигура 1433

| Ί | |

| ч | Т1 |

Фигура 19.

В., 1925; В о s w а 11 R. О., Tlie Theory of Film Lubrication, L., 1928; W о о g I, Contribution к l’dtude du graissage, P., 1928; К i n g s b u г у A., On Problems In the Theory of Fluid-Film Lubrication «Transactions of the American Society ofMechanicalEngmeers», N.Y., 1931, v. 53, p. 59; Η о w a r t h H. A. S., Slow Speed a. other Tests of Kingsbury Thrust Bearings, ibid., N.Y., 1919, v. 41, p. 685; Hersey M. D., Problems of Lubrication Research, «.Tournal of American Society of Naval Engineers», Wsh., 1923, v. 35, p. 648; Μ ίο h e 1 1 A. G. M., Progress in Fluid-Film Lubrication, «Transactions of the American Society of Mechanical Engineers», N. Y., 1929, v. 51, p. 153; Michell A. G. M., The Lubrication of Plane Surfaces, «Ztsehr. f. Matliematik u. Physik», Lpz., 1905, B. 52, p. 123; Sommerfeld A., Zur hydrodynamischen Theorie d. Schmiermittelreibung, ibid., B. 50, 1904; Harrison W. J., The Hydrodynamical Theory of Lubrication, «Transact, of the Cambridge Philos. Society», Cambridge, 1913, v. 22, p. 39; Η о hen emser K., Experimentelle Losung ebener Potentialaufgaben, «For-schung auf dem Gebiete des Ingenieurwesens», B., 1931, B. 2, 10, p. 37o, Hague B., «TheElectrician»,

L., 1929, v. 102, p. 185, 315; HowarthH.A. S. a. Ogden N., Friction Tests of Propeller Thrust Bearings, «Journal of American Society of Naval Engineers»», Wsh!, 1922, v. 34, p. 1; Diffing &., Die Schmiermittelreibung bei Gleitflachen von endlicher Breite, «Handbuch d. physikalischen u. technischen Me-chanik», hrsg. v. F. Auerbach u. W. Hort, Leipzig, 1930, B. 5; Kiesskalt S., Die Erscheinungen d. Lagerreibung u. Schmierung, «Handbuch d. Experimen-talphysik», hrsg. v. W. Wien u. F. Harms, Lpz., 1930, B. 4, T. 2; Buckingham E., Model Experiments a. the Forms of Empirical Equations, «Transactions of the American Society of Mechanical Engineers», N.Y., 1915, v. 37, p. 263; Lubrication Research Activites, ibid., 1931, V. 53, 11, p. 21; В г i 1 1 i ё H., Nouvelles rechCrches, exp6rimentales et thdoriques sur le film d’huile et le graissage des machines, «GC», 1930, v. 96, •N» 21, 22, p.504, 528, 534; Kiesskalt S., An der Grundlagen d. halbflUssigen Reibung, «Zeitschrift fur technische Physik», Leipzig, 1928, B. 9; Kiesskalt S., Bedeutung d. hydrodynamischen Lager-reihungstheorie fiir die Praxis, «Z. d. VDI», 1927, B. 71, p. 218. Л. Павлушнов.

Р-КИСЛОТА, <9-нафтол-3, 6-дисульфоки ο-ποτε; получается сульфированием /3-нафтола вместе с изомерной ей G-кислотой (смотрите), применяется в крашении, как азосоставляющая для кислотных и субстантивных красителей. Название дано по красному (Rot) цвету получаемых при ее помощи красителей. См.Нафталин, производные,Промеэюуточ-иые продукты для синтеза красителей, Сульфокислоты.