> Техника, страница 75 > Развертка

> Техника, страница 75 > Развертка

Развертка

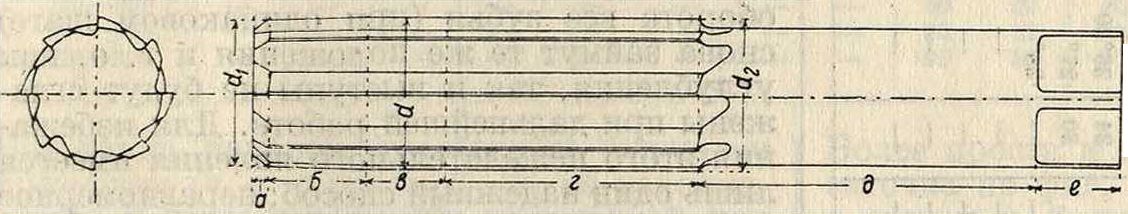

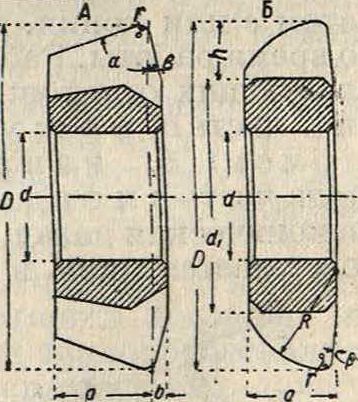

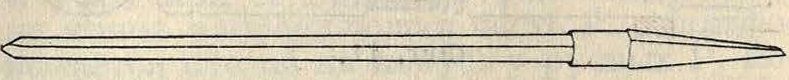

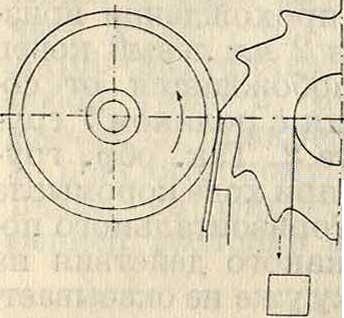

Развертка, многорезцовый режущий инструмент с вращательным движением резания и осевым движением подачи, служащий для окончательной отделки предварительно просверленных или расточенных круглых отверстий в мет. Р. предста-шляет собой цилиндрич. стержень (фигура 1),

Фигура 1.

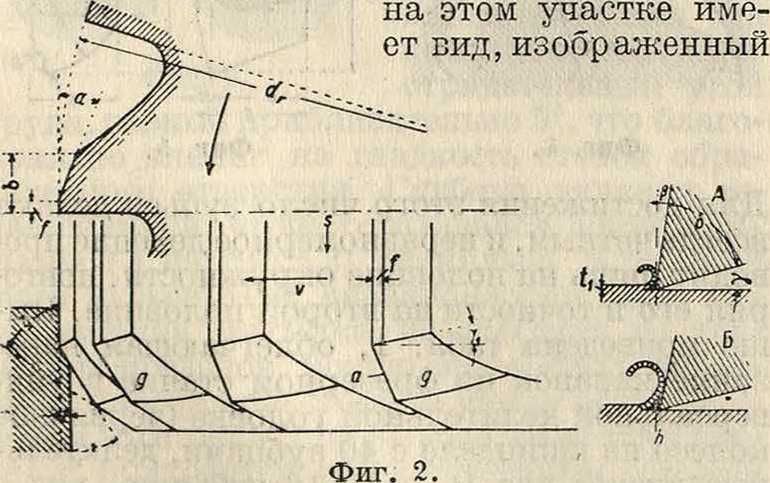

снабженный на одной части своей длины—· рабочей части а-г—продольными канавками ; другая часть—стержень д-е — остается гладкой и иногда снабжается квадратом е -или конич. хвостом для захвата Р. во время работы. Рабочая часть Р. состоит из следующих отделов: короткая передняя конич. часть а,режущая или приемная— | (.прием) б, направляющая цилин- | .дрич. часть в и задняя рабочая, слег- j ка коническая назад, часть г. Работа резания «совершается лишь в части б, причем лезвие

на фигура 2. Р., вращаемая с окружной скоростью резания v м/мин и перемещаемая одновременно в осевом направлении со скоростью подачи s лш/оборот или sx миллиметров/мин, снимает каждым зубом стружку площадью

— или где t—толщина снимаемого

Р. слоя металла, d= — средний диам. резания (d1—диам. развертываемого отверстия, dr—диам. Р.), п—число зубцов. Режущей кромкой является кромка а. Толщина снимаемой каждым зубцом стружки в плоскости, перпендикулярной ребру а, равна

Взяв сечение зуба плоскостью, перпендикулярной его режущей кромке (фигура 2,А), получим следующие фактич. значения углов резания: задней заточки у—и переднего β в ф-ии углов, замеряемых реально на инструменте: угла задней заточки (фиктивного) уг, угла наклона спирали β1 (положительные значения /Sx при правой спирали у режущего по часовой стрелке инструмента) и угла наклона приемной части ε:

t„ у = sin 2« · tg n-tg«_.

COS «(2 tg ε-sin 2s tg У! tg/5j) ’

tg β=sin e tg d=90° — (y + β).

Эти ф-лы выведены в предположении радиального положения груди зуба в поперечном сечении Р. (обычная форма Р.). Явление резания в виду малого или зачастую отрицательного значения угла β протекает не вполне нормально, а именно у вершины лезвия скопляется небольшой гребень h (фигура 2,Б) из мелких стружек, к-рый играет роль клина, вдвигаемого грудью резца в обрабатываемый материал. В соответствии с описанным способом работы Р. стоит и способ ее заточки. Рабочая фаска д затачи-- вается под углом задней заточки требуемой величины. В следующей направляющей части зубья Р. снабжаются цилиндрич. фасками/, препятствующими этойчасти Р. снимать стружку; помимо направления здесь совершается выравнивание и до известной степени уплотнение поверхности обрабатываемого материала. Для уменьшения трения фаску делают незначительной ширины, а

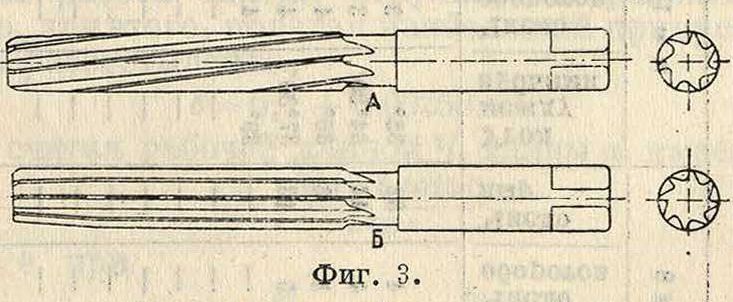

остальной затылок зуба шириной b делёют покатым назад под углом а. Глубина кана-I вок в виду малого объёма снимаемых стружек особого значения не имеет. Р. делают как со спиральными (фигура 3,А), так и с прямыми зубцами (фигура 3,Б). Спираль всегда делается с об тным подъемом относительно направления вращения инструмента, то есть у Р., работающей по часовой стрелке (если смотреть на нее сзади), спираль делают левой, при обратном направлении движения—· правой. При обратном соотношении наклон зубьев будет втягивать Р. в обрабатываемое отверстие, результатом чего у ручной Р. явится затрудненное резание и частое заедание Р., а у машинной—вытаскивание ее из конуса машинного шпинделя и порча как

27

Я. Э. т. XVIII.

¥ а б л. 1Р азбивка зубьев разверток с η зубьямй при фрезеровании в универсальной делительной головне.

| сч

СЗ 11 £ |

draft

оьоиь |

12

14 16 18 20 22 24 26 1 3 6 |

| aoxodogo

oifonj^ |

||

| иинчдХе

AftHiOW IfOJA |

О О О О О О ^ СЗ СЗ СЗ ООООООООООО

еоео^хоюсос-Г-оосэо | |

| а

II S |

drift

OifOHb |

и W я сз сэ 1 |

| aoxodogo

оеэиь |

иииии1мс;я«с] 1 | |

| иинчд-is

АТшэи кола |

О о о о о о

N ·*# СЗ -ч“ <м 1 оооОоооооо »OiOCON[^cOC5©Ovl t-(t-4t-4t-Iv-t^»-4t-4C3D3 | |

| СО

II £ |

draft

OifOHb |

ЮОМ^ССООС]’? I I |

| aoxodogo

oifOHb. |

1 1 | |

| иивадАв AftHiOW if OJA | О о о о о о сз т“ СЗ ^ СЗ ·»* ι ι ооооооооо t^COiOCSOOHMN тнииписзяяя | |

| to

тН II |

draft

окэиь. |

"#>ОП©05СЗЮ I 1 1 |

| aoxodogo

OifOHb |

сзсзсчсзсмсзсзсз! I 1 | |

| иивндАа Aft Hi ЭИ ifOJA | о о ю ю ю >Ь со И и Tf н ^ ! 1 1

ОООООООО 1 i ОИИЯЯМ411 СЗСМСЗСЗСЗСЗСЗСЗ | |

| т-Ч

II S |

draft

огонь |

о со m ® о ю i i i i м со m ni «ί 1111 |

| aoxodogo

oifOHb |

СЗ CI сз сз сз со со 1 | |

| иивчд.^в

ХИжэи itoja |

О Ю Ю о со и тг< со 1111

О О 0 О о о о 1111 СО lO ю ® со <М СЗ сантиметров СЗ сз сз сз | |

| 03 ψн й

S |

draft

oifOHb |

ео оо о тс о i i i ι ι и и сз eo 1 1 1 1 1 |

| aoxodogo

oifOHb |

СО СО со со со со 1 1 1 | |

| импчдлй дНжэи

itoJA |

о о о о о о

СО СО СО СО СО СО I I I I I О о о о о о 1- со ф О И Я сз сз сз со со со | |

| о т-4

II £ |

draft

oifOHb |

и о СО О 1 1 1 1 1 1

со -ч“ т—ι 1 J 1 1 1 1 |

| aoxodogo

oifOHb |

ео со τί τί 1 1 1 I 1 1 | |

| пиичдЛв

АКшэк koja |

о о со со 1 1 1 1 1 1

о О О О О 1 1 1 1 1 1 ©о т# со t> о со со со со со | |

| 00

II е |

(ΪΗΪί

вкэиь. |

S3 5 ” 3 1 1 1 1 1 1 1 |

| aoxodogo

oifOHb |

^ ^ ю ю 1 1 1 1 1 1 1 | |

| иивчдАе

AftHiOW колл |

о о о о

СЗ Ч* «О СО 1 1 1 1 1 1 1 •ф ч· «ΐ 1 1 1 1 1 1 1 | |

| со

II S |

draft

oifOHb |

S3 S3 3 1 1 i II 1 1 1 |

| aoxodono

oifOHb |

СО «О CD 1 1 1 1 1 1 1 1 | |

| иивчд.^8

Айжои ifOJA |

Г?? 1 1 II 1 И 1

GO 05 СЗ ю ю со | |

| сЗ

со |

T-iceco-^iOeoo-ooosow | |

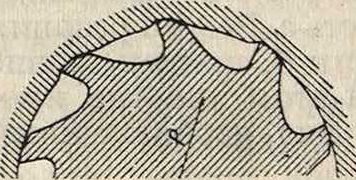

последнего, так и хвоста Р. Опытами Райса, и Риггса установлено, что спиральные Р. требуют большей силы для своего вращения и подачи, не давая притом никаких плюсов, поэтому в настоящее время их применяют лишь в тех случаях, когда обрабатываемое отверстие имеет канавки или пропилы по· образующим, в которые попадали бы зубья, прямозубой Р. Угол подъема,спирали должен быть достаточным, чтобы начало и конец одного· зуба лежали на достаточной длине по обеим сторонам канавки; этому условию удовлетворяет угол β1, определяемый из формулы где т—ширина канавки, I—длина отверстия _ При развертывании зачастую наблюдается образование на стенках отверстий ряда продольных рубцов, следствием чего является браковка готового изделия. Причина возникновения этих неровностей заключается в неравномерном изменении нагрузки на каждый отдельный зубец; вследствие этого· изменяется распределение радиальных усилий на каждый зубец, и как следствие в каждый момент имеется некоторая общая радиальная составляющая Р (фигура 4) этих усилий, изменяющаяся во времени и прижимающая к обрабатываемой поверхности-то тот то другой зубец. В результате этого на одной стороне отверстия получится ряд. углублений, а на другой стороне ряд соответствующих выступов, как это преувеличенно изображено на фигуре 4. При повороте на —

оборота все зубья (при одинаковом шаге> снова займут те же положения и т. о. как: углубления, так и выступы не будут сглажены при дальнейшей работе. Для избежания этого нежелательного явления имеется лишь один надежный способ: неравномерное распределение зубьев по окружности Р.;

при этом после оборота каждый зуб по падает на другое место, в результате чего· возникшие было углубления и выступы будут сейчас же заглажены. Для удобства измерения при этом необходимо, чтобы два зуба всегда лежали один против другого.

с 4-

Фигура 4.

Фигура 5.

Для достижения этого число зубьев делают-всегда четным, и неравномерное деление проводят лишь на половине окружности, повторяя его в точности на второй половине. Выше приведена табл. 1, облегчающая нарезание канавок на фрезерном станке в универсальной делительной головке (червячное колесо на шпинделе с 40 зубцами, делительные диски: для Р. с 6—16 зубьями—ряд с 49 дырами, для Р. с 18—22 зубьями—ряд с 27 дырами); в каждой графе указан как приблизительный угол между двумя зубьями, так и число полных оборотов рукоятки и про- -пускаемых дыр на делительном диске.

Применявшиеся ранее средства для уничтожения образования рубцов—винтовые канавки и нечетное число зубьев—не уничтожают и, как понятно из вышесказанного, не могут уничтожить этого недостатка. Форма канавок не оказывает заметного влияния на работу Р. Поэтому у мелких Р. (до 25—30 миллиметров диам.) канавки вынимаются угловыми фрезерами с углом у вершины 80— 85°, и лишь у крупных применяют фасонные фрезеры с криволинейным очертанием зубьев; впрочем нек-рые фирмы изготовляют все размеры Р. до 75 миллиметров включительно при помощи угловых фрезеров, с другой стороны, иногда для Р. малого размера применяют фасонные фрезеры. В табл. 2 даны размеры фрезеров для Р.

(фигура 2, f) обыкновенно делается следующих: размеров:

Диам. развертки, миллиметров 3—7 7—16 16—40 40—мо >100» Ширина фаски, миллиметров 0,1 0,15 0,20 0,25 0,30

Число зубьев меняется в зависимости от диаметра и конструкции Р., оно приведено ниже при описании различных типов Р.

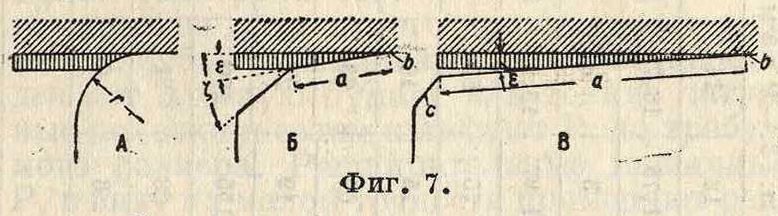

Форма приемнойчасти имеет весьма существенное значение. Наиболее выгодной является округлая форма по фигура 7, А; единственным ее недостатком является трудность изготовления и последующей заточки, т. к. для этого необходимо наличие особого· приспособления. Размеры радиуса закругления берут следующие:

Диаметр развертки, миллиметров. 3—5 5—8 8—14 >14. Радиус закругления, миллиметров. 1,0 1,5 2,0 2,5»

Таблица 2.—Р азмеры фрезеров (в миллиметров) для нарезания канавок разверток.

| Диам. развертки в миллиметров |

Фрезер типа А (фигура 5) |

Фрезер типа Б (фигура 5) | ||||||||||||||

| D | d | а | β | а | 1 6 | с | г | D | d | di | β | а | I й | г | h | |

| 3—5 | 45 | 19 | 50° | 30° | 3,2 | 1,8 | 5 | 0,2 | 45 | 19 | 34 | 6° | 5 | 4,1 | 0,4 | 5,5 |

| 5—8 | 50 | 19 | 50“ | 30° | 3,9 | 2,1 | 6 | 0,4 | 48 | 19 | 35 | 6° | 6,5 | 5,1 | 0,6 | 6,5 |

| 8—11 | 50 | 19 | 50° | 30° | 5,2 | 2,8 | 8 | 0,6 | 50 | 19 | 36 | 6й | 8 | 6,1 | 0,8 | 7,0 |

| 11—15 | 55 | 22 | 50° | 30° | 6,5 | 3,5 | 10 | 0,8 | 50 | 19 | 35 | 6° | 9 | 6,8 | 1,0 | 7,5 |

| 15—20 | 55 | 22 | 50“ | 30“ | 7,7 | 3,3 | И | 1,0 | 50 | 19 | 35 | 6° | 10,5 | 7,6 | 1,0 | 7,5 |

| 20—25 | 55 | 22 | 55° | 30° | 9,1 | 3,9 | 13 | 1,2 | 55 | 22 | 39 | 6° | 11,5 | 8,5 | 1,2 | 8,0 |

| 25—32 | 60 | 22 | 55° | 30° | 10,1 | 4,4 | 14,5 | 1,5 | 55 | 22 | 38 | 6° | 12,5 | 9,3 | 1,4 | 8,5 |

| 32—40 | 60 | 22 | 55“ | 30° | 11,2 | 4,8 | 16 | 1,8 | 60 | 22 | 42 | 5“ | 14 | 10,3 | 1,4 | 9,0 |

| 40—50 | 60 | 22 | 70° | 15° | 16,7 | 2,3 | 19 | 2,5 | 60 | 22 | 40 | 5° | 15 | П,2 | 1,6 | 10,0 |

| 50—62 | 65 | 22 | 70° | 15° | 19,4 | 2,6 | 22 | 3,0 | 60 | 22 | 38 | 5° | 16,5 | 12,1 | 1,6 | 11,0 |

| 62—75 | 65 | 22 | 70° | 15° | 22,0 | 3,0 | 25 | 3,5 | 65 | 22 | 41 | 5° | 18 | 13,2 | 1,8 | 12,0 |

| 75—90 | 65 | 22 | 40 | 5° | 19 | 14,2 | 2,0 | 12,5 | ||||||||

| 90—110 | — | — | — | — | — | — | — | — | 75 | 27 | 48 | 5° | 20,5 | 15,3 | 2,0 | 13,5 |

| 110—130 | — | — | — | — | — | — | — | — | 75 | 27 | 46 | 5° | 22 | 16,3 | 2,2 | 14,5 |

| 130—150 | — | — | — | — | — | — | — | — | 80 | 27 | 50 | 5° | 23 | 17,3 | 2,2 | 15,0 |

| 150—175 | 80 | 27 | 48 | 5“ | 24,5 | 18,1 | 2,4 | 16,0 | ||||||||

| 175—200 | 80 | 27 | 46 | 5° | 26 | 19,2 | 2,4 | 17,0 | ||||||||

| 200—225 | — | — | — | — | — | — | — | — | 90 | 32 | 55 | 5° | 27 | 20,0 | 2,6 | 17,5 |

| 225—250 | 90 | 32 | 53 | 5° | 28 | 20,7 | 2,8 | 18,5 | ||||||||

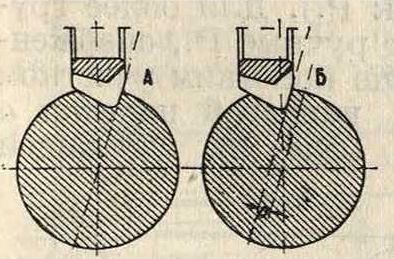

Нарезание канавок однобокими угловыми фрезерами (то есть с углом /5=0) не рекомендуется в виду неровности получаемой при этом груди зуба. При фрезеровании канавок Р., предназначенных для обработки стали, железа и чугуна, фрезер устанавливается т. о. относительно заготовки, чтобы плоскость, касательная к зубу фрезера со стороны угла β, проходила через ось Р. (фигура 6,А); для фрезеров же, предназначенных для обработки бронзы и латуни, эта плоскость должен быть расположена на р=0,04 d (d—диам. Р.) впереди оси Р. (фигура 6,Б), вследствие чего эта последняя получает отрицательный угол груди,равный приблизительно 5°, что благоприятно влияет на гладкость стенок обработанного отверстия. Глубина канавки делается такой, чтобы остающаяся ширина затылка (b на фигуре 2) равнялась 0,28—0,20 шага зубьев. При неравномерном шаге, пока ширина затылка не выходит из указанных пределов, можно фрезеровать канавки, не изменяя расстояния между осями фрезера и заготовки, при выходе же из этих пределов приходится соответственным образом поднимать или опускать стол станка. 3 а-тылочный угол зуба (фигура 2, а) делают обычно порядка 5—6°; америк. фирмы иногда выполняют заточку затылка по криволинейному контуру. Ширина фаски

Более проста и поэтому чаще применяется заточка по фигура 7,Б. Длина пологой части а приема должен быть достаточной, для того чтобы

вся работа снятия стружки совершалась ею, для этого, полагая наибольший припуск на развертывание

<5=0,1 0,0025(? миллиметров и считая рабочей длиной 2/з длины а, имеем

„ 3(0,l + 0,0025d)

а 2tg~e ’

то есть при е. 4° 5° 8°

а, миллиметров.2,2 + 0,55d 1,7 + 0,45d 1,0 + 2,5d

e. 10° 12° 15°

а, миллиметров. 0,85 4- 0,20d 0,7 + 0,18d 0,55 + 0,Ш

Угол приема выбирают для машинных Р.: для чугуна 4—5°; для железа и стали 10— 12°. Для ручных Р. прием делают значительно более длинным (фигура 7,В), обычно он равен г/4 рабочей длины Р., при этом в изменяется следующим образом в зависимости от диам. Р.:

Диам. Р., ММ. 3—6 6—13 13—27 >27

Угол ε. 30 25 20 15

Длина а. 12,5+0,3d 15+0,36d 18,8+0,45d 25+0,6d

Переднюю короткую конич. часть приема скашивают под углом £=45—50°; она служит для снятия стружки в местах возможно-

Фигура 6.

Таблица

| 50 | о

<35 л< |

но | 40,95 | 210 | со

03 |

СМ

С— |

52 | 420 | 17 | см т-1 |

Я ь Ϊ» к i и А * i η Ά <v s со а Qi CM ΰ 1 *53 * |

| 45 | ха ю чГ

л< |

ю | ю

<35 Л< |

ю

05 |

л< | СО

ю |

05

Л1 |

ха со со | со | см | |

| о л< | 39,55 | ю | ю

<35 а> со |

НЗ

О- |

см со | со л<

т-1 |

л<

л» |

о ха со | со тЛ | о | |

| 38 | СО

г> со |

но | ю

<35 со |

О

н- |

о | со | см | Ю

со со |

со | о | |

| 85 | со со | л< | со

<35 со |

о со | со см | о см т-1 | о л< | НО

СО |

о | о | |

| 32 | 31,6 | Л1 | со

<35 тЛ со |

а | г>

см |

со | СО

со |

о

05 см |

С5 | о | |

| о | ιΛ

со <35 СМ |

м | 29 96 | о л< | го | л<

т-< |

ха со | о со | о | о | |

| 28 | 27,65 | л< | 27,96 | ха со | ха см | о | ли | о о см | со л | со | |

| 25 | см | л< | со

05 лГ см |

ю см тМ | см см | со

05 |

чН

со |

но см | С- | 00 | |

| 22 | с-

тЛ СМ |

л< | СО

05 |

о т-< | см | л<

05 |

о см | но см см | 05 | со | |

| 20 | с-

<35 тЛ |

л< | 19,96 | ю о | С5 | со со | со см | о т—<

ом |

о см | 00 | |

| 18 | £> | со | 1>

05 t> тЛ |

о | СО | с»

t> |

НО | НО

05 тЛ |

я | со | |

| СО | Ю

хЛ |

СО | 15,97 | ш | со | СМ

о |

см | о со | 05 | со | |

| л< | 13,75 | со | 13,97 | ха со | со | 05

со |

й | о о тЛ | тЛ

см |

со | |

| 10 j 12 | ю

1> |

со | г>

05 тЛ |

ха о | НО | ха со | 05 | но но | со см | со | |

| ю

<35 |

«5 | 1>

05 |

о

t> |

- | со ю | t> | о тН | ха см | о | ||

| <35 | НО

о со |

со | t>

<35 СО |

ха

СО |

ςο | см н0 | СО | о со тЛ | t>

см |

со | |

| СО | но с“

с» |

со | 1>

05 t> |

ха со | см | со л< | со тЛ | ха см | о | СО | |

| t> | ю о со | со | с-

<35 СО |

о

СО |

СМ

И |

со

•м |

ха | о | а | СО | |

| СО | ю о но | см | СО

ПО |

но ха | см | со м | м | о | со | со | |

| ю | 00

лГ 00 со | см см | со

05 л< со 05 со. |

ха ха | а | <35

со ха со | тЛ

см | но о ю

05 |

см | со | |

| Л< | о ха | о | 05

см |

со | |||||||

| со | 00

см |

см | 2,98 | о л< | со | см со | о | о

00 |

л<

со |

со | |

| тз | С | 1

у |

со | -Г | N | 4? | л | ем

* 55 |

£ |

го преувеличения припуска на развертывание. Объединение в одном инструменте черновой и чистовой Р. представляет собой Р. сист. Мая (May), у нее половина зубьев поочередно еОшлифована на высоту припуска на чистовую обработку; эти зубья снабжены коротким приемом и осуществляют работу черновой Р.; остальные зубья являются нормальной чистовой Р.

Переход приема в цилиндрич. направляющую часть Р. делают плавным, снимая угол ребра от руки точильным камнем. Цилиндрич. часть делается у машинных Р. значительно большей длины, чем у ручных,

а именно: у машинных Р. длина 6=З1’^,

а У ручных Ь=0,8—Ι,Ο1^. Следующая, до конца направляющая часть Р. сошлифо-вывается слегка на конус; у ручных Р. ко-

d-ci2

нусность составляет на диаметре гг. e. —j— I приблизительно 0,000125; у машинных Р.:

Диам. Р., миллиметров. 8—8 8—20 20—60 >50

Конусность.. 0,003 0,002 0,0015 0,001

У Р., предназначенных для работы на ных станках, эти значения увеличивают в 2—3 раза.

Типы Р. По способу применения все Р. делятся на два класса: ручные и машинные. По конструкции на: а) Р. постоянные или обыкновенные, б) Р. с привертиыми зубьями (Гишоль-та), в) Р. насадные, г) Р. расширительные и д) Р. переставные. Все типы этих Р. м. б. как ручные, так и машинные. По форме различают цилиндрические и конические Р.

Ручные Р. (фигура 8) служат для развертывания отверстий вручную при помощи во-

if--1—η

Фигура 8.

ротка. Основные размеры ручных постоянных Р. приведены в таблице 3 (в графе п—приведено число канавок Р.). Для более грубых работ применяют ручные Р., снабженные на приемном конце коротким участком винтовой нарезки а (фигура 9), служащей

а

Фигура 9.

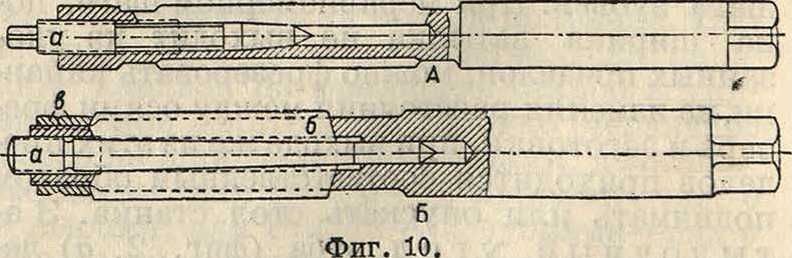

для обеспечения правильной и равномерной подачи Р. На фигуре 10,А изображена расширительная ручная Р. с конич. винтом а; т. к.

увеличение диам. происходит гл. обр. в средней части Р., то она пригодна лишь для развертывания проходных отверстий. Более со-

вершенная система переставной Р. изображена на фигуре 10,Б. Здесь правильная форма Р. сохраняется при изменении ее диам., но длинное расстояние от передней части до начала режущей кромки мешает применять ее для глухих отверстий, долженствующих иметь правильный диам. до дна. Перестановка этой Р. совершается посредством ко-нич. винта а (конус 2x2°), причем неподвижность вставных лезвий б обеспечивается по окончании установки затяжкой контргаек в Вставные лезвия м. б. сделаны из

Фигура и. инструментальной или быстрорежущей стали, последнее однако нецелесообразно в виду большей мягкости быстрорежущей стали по сравнению с инструментальной сталью при низких f и малых скоростях резания ручных Р.; корпус делают из хорошей си-менс-мартеновской стали. Ручная переставная Р., предназна-ченная для обработки глухих отверстий до дна, изображена на фигуре 11; детали крепления вставных лезвий аналогичны с ма-Фигура 12. шинной Р., изображенной на фигуре 18. Число зубьев у переставных Р. делается меньше, чем у постоянных (смотрите табл. 4).

Таблица

Э лемеиты разверток со вставными лезвиями (фигура 12).

| Диаметр развертки, миллиметров

i |

Размер b лезвия,

мм |

Число зубьев, η | —

Диаметр развертки, миллиметров |

Размер b

лезвия, мм |

Число зубьев, п |

| 15—18 | 2 | 6 | 50-65 | 5 | 8 |

| 18—23 | 2,5 | 6 | 65-82 | 6· | 10 |

| 23—28 | 3 | 6 | 82—100 | 7 | 10 |

| 28-35 | 3,5 | 6 | 100—125 | 7 | 12 |

| 35—42. | 4 | 6 | 125—150 | 8 | 12 |

| 42-50 | 4,5 | 8 |

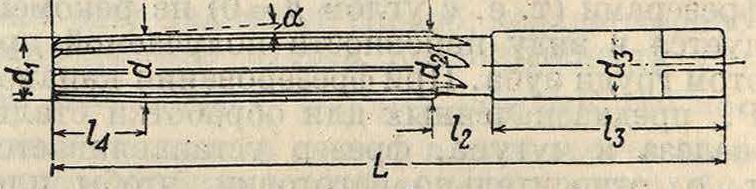

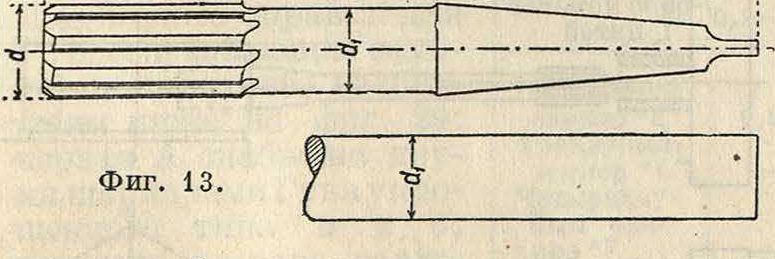

Машинные Р. постоянного типа (фигура 13) отличаются от ручных лишь деталями

»---L --->

I,---k-1* h

заточки зубьев и тем, что вместо квадрата их стержень либо оставлен круглым либо снабжен конич. хвостом. Размеры постоян-

Фигура 14.

Таблица 5Р аз меры постоянных машинных американских разверток (в миллиметров).

| Диам.

d |

L | h | h | h | di | конус

№ |

| 5— 7 | 150 | 25 | 60 | 65 | 4,8 | 1 |

| 7— 8 | 150 | 25 | 60 | 65 | 6,8 | 1 |

| 8—10 | 180 | 23 | 87 | 65 | 7,8 | 1 |

| 10—12 | 180 | 28 | 87 | 65 | 9,6 | 1 |

| 12—14 | 210 | 32 | 113 | 65 | 11,2 | 1. |

| 14—15 | 210 | 32 | 113 | 65 | 12,8 | 1 |

| 15—17 | 230 | 35 | 117,2 | 77,8 | 13,8 | 2 |

| 17—19 | 230 | 35 | 117,2 | 77,8 | 14,5 | 2 |

| 19—21 | 245 | 38 | 129,2 | 77,8 | 16,0 | 2 |

| 21-23 | 260 | 44 | 138,2 | 77 8 | 18,0 | 2 |

| 23-27 | 275 | 48 | 131,7 | 95,3 | 20,0 | 3 |

| 27—30 | 285 | 51 | 138,7 | 95,3 | 24,0 | 3 |

| 30—33 | 300 | 54 | 125,3 | 120,7 | 27 | 4 |

| 33—37 | 310 | 57 | 132,3 | 120,7 | 30 | 4 |

| 37—40 | 325 | 60 | 144,3 | 120,7 | 32 | 4 |

| 40—43 | 335 | 63,5 | 150,8 | 120,7 | 35 | 4 |

| 43—46 | 350 | 67 | 130,6 | 152,4 | 37 | 5 |

| 46-49 | 360 | 70 | 137,6 | 152,4 | 38 | 5 |

| 49—52 | 360 | 70 | 137,6 | 152,4 | 40 | 5 |

| 52—56 | 375 | 73 | 149,6 | 152,4 | 41 | 5 |

| 56—59 | 385 | 76 | 156,6 | 152,4 | 41 | 5 |

| 59—62 | 385 | 76 | 156,6 | 152,4 | 43 | 5 |

| 62-65 | 395 | 79 | 163,6 | 152,4 | 43 | 5 |

| 65—73 | 400 | 84 | 163,6 | 152,4 | 45 | 5 |

| 73—80 | 410 | 89 | 168,6 | 152,4 | 45 | 5 |

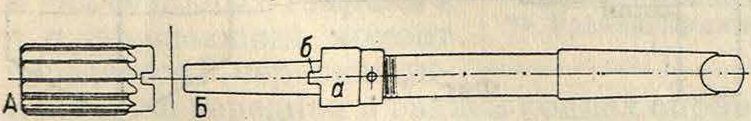

(фигура 14, А) делается из инструментальной или быстрорежущей стали и насаживается коническим отверстием на особую державку (фигура 14, Б); для надежности захвата Р. во время работы державка снабжена кольцом а с выступами б, входящими в вырезы в теле Р. Так как Р. после 2—3 перешлифовок уже обычно более не годится для обработки точных отверстий в виду уменьшения ее диаметра, то зачастую снабжают Р. приверт-ными зубьями (Р. сист.

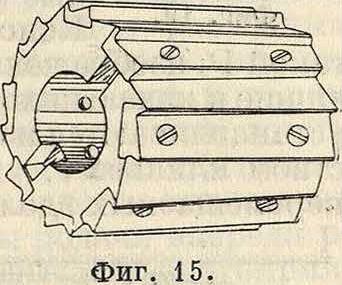

Гишольта, сантиметров фигура 15); когда развертка станет меньше допустимого минимального диаметра, зубья отвинчивают, под них подкладывают плотную бумагу или тонкие латунные полоски и затем шлифуют Р. до требуемого размера. Расширительные машинные Р. в виду их малой точности применяют редко; один из типов таких Р. (с конусным винтом) изображен на фигуре 16. Зато сущест-

Фигура 16.

вует тем большее число типов переставных машинных Р. Для проходных отверстий часто применяют Р. с ножами, устанавливаемыми при посредстве двух гаек—передней а

Фигура 17.

ных машинных Р. по американским данным приведены в таблице 5.

Для уменьшения стоимости машинные Р. часто делают насадные (фигура 14); самая Р.

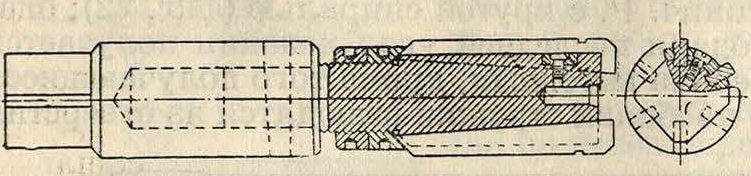

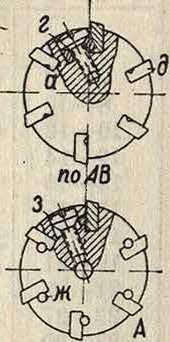

(фигура 17) и задней б. Для глухих отверстий чаще всего применяют укрепление ножей посредством зажимных планочек а (фигура 18), причем упором во время работы служит зад-

няя гайка б, застопориваемая контргайкой в Планочки а зажимаются винтами г и прижимают ножи д, входя в выфрезованные

| э------- | |

| Г Т Т ΛΙ С2>£гТ | |

Фигура 18.

в последних канавки е; иногда же вместо планочек применяются круглые шпо-

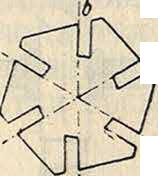

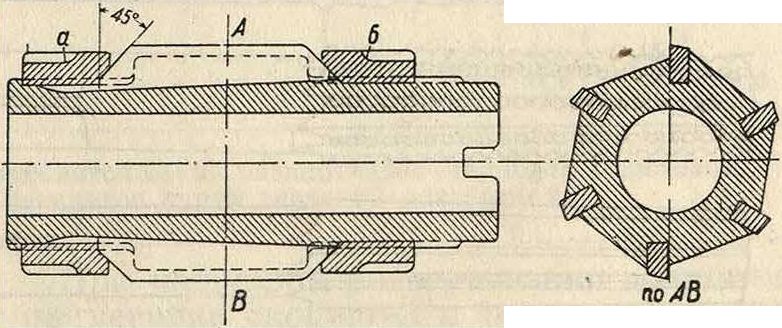

по4в ночки ж (фигура 18, А), прижимаемые к ножам конусными винтами з. В последнее время предложены Р. с зубьями, наклоненными в разные стороны (фигура 19); такое расположение ножей будто бы способствует увеличению гладкости развернутого отверстия.

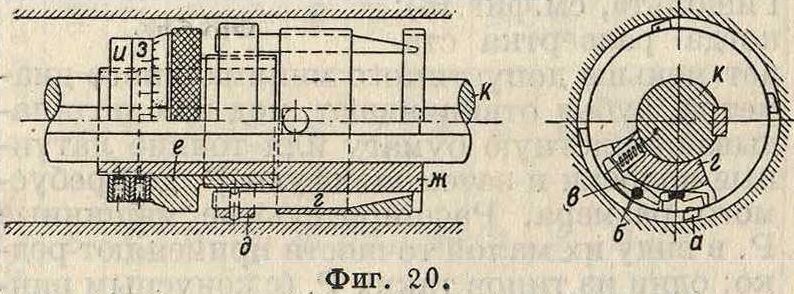

Для обработки особо крупных отверстий были предложены Р. с волочащимися резцами, использующие тот общеизвестный факт, что резцы, точка вращения которых лежит впереди острия, дают особо чистые и лишенные следов дрожания поверхности (наир, пружинящие чистовые токарные резцы, протаски и т. д.). Конструктивное выполнение такой Р. изображено на фигуре 20. Ножи а, сидящие в качающихся вокруг оси б рычагах в, устанавливаются на требуемый диам. посредством клиньев з, укрепленных в гайке 0 и перемещаемых вдоль оси Р. вращением вин-

Фигура 19.

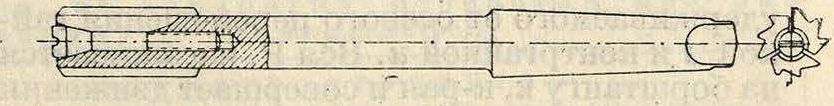

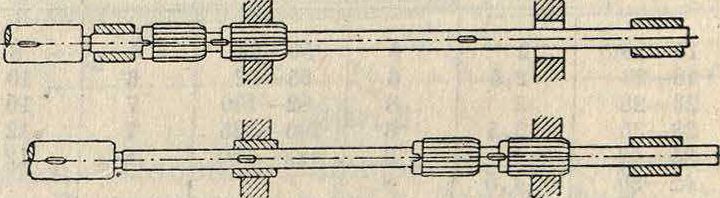

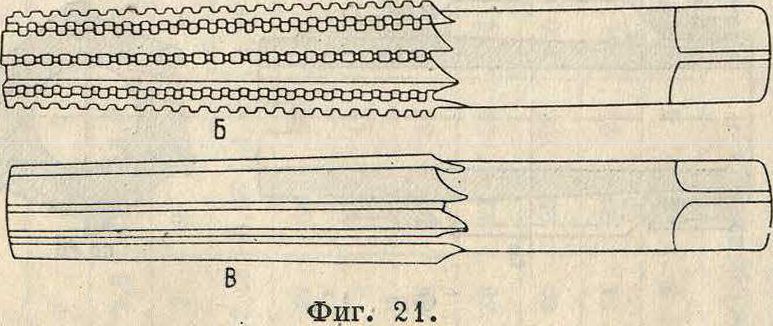

обычным сверлом, применяют набор из трех Р. (фигура 21). Первая (фигура 21, А) преобразовывает цилиндрич. отверстие в ступенчатое, вторая — черновая Р. (фигура 21,Б) — сглаживает углы и наконец третья — чистовая (фигура 21, В)—окончательно сглаживает стен-

фигура 22.

ки. Для развертывания мелких конич. отверстий в настоящее время часто применяют конич. Р. с крутой спиралью (фигура 22); благодаря последней угол резания получается весьма выгодным, кроме того получающиеся в изобилии стружки выводятся из отверстия

Фигура 23.

через нижний конец. Дальнейшим усовершенствованием этой Р. является объединение сверла и конич. Р. в одном инструменте, дающее возможность сразу за один проход высверливать конич. отверстия.

Для очень мелких отверстий применяют т. наз. Р. сист. Стубса (фигура 23), представляющие собой слегка конич. стержень пятиугольного сечения; его грани в виду большого отрицательного угла груди не режут, а скоблят стенки отверстия.

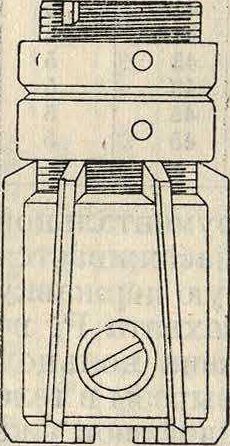

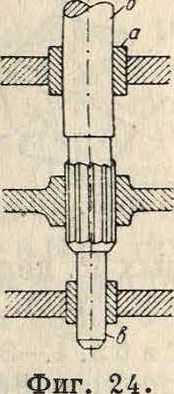

Для развертывания отверстий, положение которых должен быть строго определенным, употребляют кондуктора, причем сама Р. получает для направления ее движения сверлильной втулкой а (фигура 24) утолщенный, закаленный и отшлифованный стержень б; иногда для более надежного направления

Фигура 25.

та е, насаженного вхолостую на тело Р. ж и удерживаемого от осевого перемещения гайкой з и контргайкой и. Вся Р. насаживается на борштангу к, которая и совершает движения рабочее и подачи. Такие Р. позволяют развертывать отверстия чрезвычайно крупных

размеров (несколько сот миллиметров) с большой точностью. Для развертывания конических отверстий применяют конич. Р.; для крупных отверстий, предварительно просверленных

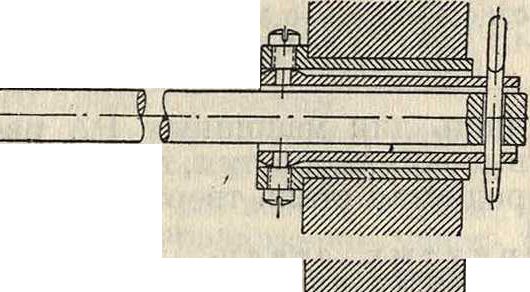

Р. снабжается второй направляющей цапфой в спереди. Последовательность развертывания двух отверстий поочередно черно

| —1—1— ___L | ||

| ___J 1 |

вой и чистовой Р. на горизонтально-расточном станке без применения особо длинной оправки изображена на фигуре 25; как видно, для выполнения работы достаточно самохода станка, лишь немного превышающего длину обеих разверток.

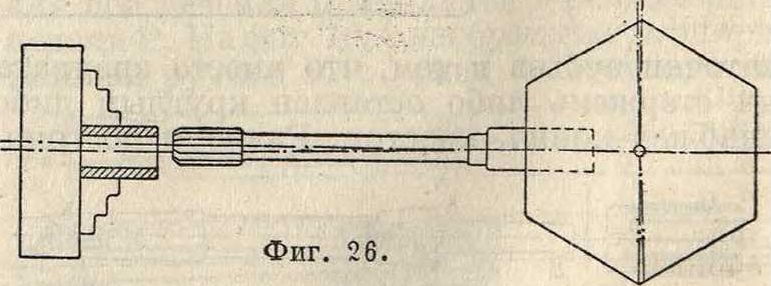

Для чистовой обработки предварительно раззенкованных, просверленных начисто или [расточенных отверстий на токарных станках или ных чрезвычайно важно, чтобы развертка имела возможность самоустановки по оси предварительно обработанного отверстия, т. к. иначе неизбежные несовпадения центров задней бабки или же ной головки вызовут косое положение раз-вертхш в отверстии (фигура 26), следствием чего явится развернутое отверстие большего чем требуется диаметра и

Фигура 27.

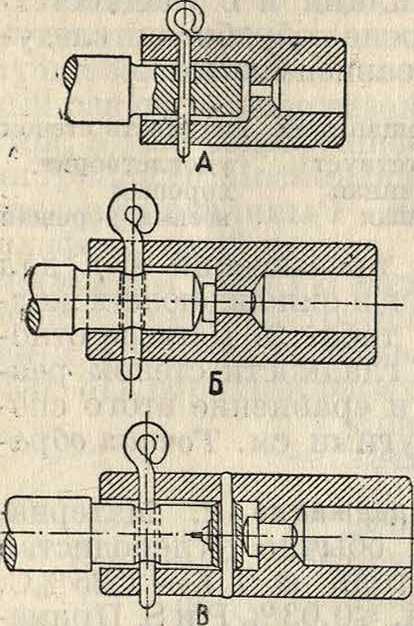

.«добавок неправильной нецилиндрической формы. Простейшим способом подвижного {качающегося) укрепления Р. в е является помещение ее на штырь, пропущенный в высверленное в хвосте Р. отверстие несколько большего диам. (фигура 27, А).

| 1--- | —i 1 и | |

| — | ψ | |

| Фигура 28. |

вине оправки; вращающий момент передается через штифты б и в и муфту г, сидящую с некоторой игрой на концах половин оправки. Для быстрой смены Р. передняя часть соеди-

| ----- | |||||

| AJ | |||||

ЩШШ

ΞΞΒ

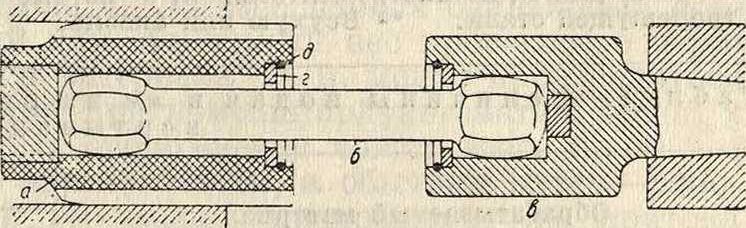

няется с шарниром посредством штыкового затвора. Весьма удачным разрешением проблемы самоустанавливания Р. следует признать конструкцию, изображенную на фигуре 30: пустотелая Р. а приводится в движение ко-

Однако осевое давление прижимает Р. к штырю, и фактически подвижность развертки весьма ограничена. Гораздо лучше подвижное крепление, воспринимающее осевое давление, аналогично изображенному на фигуре 27,Б и 27,В; подвижность Р. полу- | чается более или менее т а б л 6 _п р и п у с удовлетворительной. Хо- в рошо также укрепление системы Кюна (фигура 28).

Шарнирные оправки для P., обеспечивающие само-устанавливание, изображены ниже на фигуре 29; первая А снабжена двумя шарнирами Гукаупро-щенного типа а и б;

передача осевого давления совершается через центральный стержень в и два стальных шарика г и d; вращающий момент передается Р. через закли-иенные на переднем и заднем концах оправки муфты е и ж и штифтики з и к; промежуточное звено л служит гл. обр. для ограничения подвижности оправки. Второй тип оправки несколько проще по своей конструкции: осевое давление передается через шарик а непосредственно задней поло

Фигура 30.

стыльком б, несущим на своих концах шестигранные бочкообразные утолщения и снабженным сферич. поверхностями на торцах. Отверстия Р. и а в имеют равным образом шестигранную форму. От выпадения вне работы костылек предохранен разрезными кольцами задерживаемыми наполовину входящими в выточки пружинными кольцами д. Достоинством этой конструкции, помимо независимой передачи осевого давления и вращающего момента, является нахождение точки приложения силы подачи впереди режущей части Р.,что чрезвычайно благоприятствует самоустанавливанию Р. по оси отверстия даже при значительных ее отклонениях от оси вращения.

Работа Р. Отверстие под Р. должно быть предварительно обработано с нек-рым припуском. Величина последнего и инструмент для предварительной обработки отверстий указаны в таблице 6.

к на обработку отверстий под раз-ер т к у (в миллиметров на диаметре).

| Инструмент для предвари- | Д и a i | гетр | 0 тонн в | р с т и я | ||||||

| тельной обработки | 0,8—1,2 | 1,2—1,6 | 1,6—3 | 3—б]б—10 | 10—18 | 18—30 | 30—50 | 50—1001100—500 | ||

| Спиральное сверло“!. | 0,05 | 0,1 | 0,15 | 0,2 | 0,3 | 0,35 | ||||

| Трехзубый зенкер *ί. | __ | _ | _ | _ | 0,3 | 0,4 | 0,5 | _ | _ | |

| Четырехзубый зенкер“1. | 0,3 | 0,4 | 0,45 | |||||||

| Борштанга“2 | 0,2 | 0,2 | 0,2 | 0,25 | 0,3 | |||||

*1 Развертывание производится двумя развертками—черновой и чистовой. *2 Развертывание производится одной чистовой разверткой.

При машинном развертывании допустимо применение скоростей и подач, указанных в таблице 7 и 8.

Сопротивление резанию при развертывании в значительной мере зависит от состояния острия Р. и может быть выражено аналитически лишь весьма приближенно. По опы-

Таблица 7,—Скорости резания в м/мин и род смазки для машинного развертывания.

| Обрабатываемый | Скорость резания, MlMUH | Род охлаждающей жидкости | |

| материал | α*ι | 6*1 | |

| Чугун мягкий. | 4—5 | 5—6 | Всухую |

| » средним. | 3—4 | 4—5 | » |

| » твердый. Машинная сталь мяг- | 2—3 | 3—4 | » |

| кая..

Инструментальная |

4—5 | 5—6 | Эмульсия |

| сталь.. | 3—4 | 4—5 | » |

| Стальное литье среднее | 3—4 | 4—5 | Акволь |

| Ковкий чугун средний | 3—4 | 4—5 | » |

| Бронза твердая. | 2—3 | 3-4 | » |

| Красная медь. | 10—12 | 12—15 | Акволь |

| Латунь .. | 8—10 | 10-12 | *2 |

| Алюминий. | 6—8 | 8—10 | Акволь |

•i а—для Р. из инструментальной, б—из быс- [ трорежущей стали. *2 Всухую или акволь.

Таблица 8.—Величины подач в миллиметров на один вертывании риала и применяемой при развертывании охлаждающей жидкости. Превышение связано с возникающими при развертывании защемляющими Р. силами и с гладкостью-стенок отверстия после обработки следующей качественной зависимостью:

Превышение Зажимающая сила Гладкость стеною-большое. >15 μ отсутствует удовлетворит, среднее 10—15 μ умеренная хорошая малое <10 μ большая весьма хорошая:

Численное значение превышений в μ для различных материалов и охлаждающих жидкостей приведено в таблице 9. Данные относительно точности и гладкости стенок развернутых отверстий и сравнение этого способа обработки с другими см. Точная обработка отверстий.

Производство и содержание Р. Материалом для Р. служит обычно углеродиста® инструментальная сталь с 1,1 — 1,25%СГ0,35% Мп, «0,25% Si, «0,03% Ри S. Применение быстрорежущей стали оправдывается оборот развертки при чистовом раз-отверстий.

| Обрабатываемый материал |

Подача при диам. отверстия в миллиметров | |||||||

| 1—5 | 5—10 | 10—15 | 15—25 | 25—40 | 40—60 | 60—100 | 100—200 | |

| Сталь, стальное литье, ковкий чугун, твердая бронза

Чугун, красная медь, латунь, алюминий. |

0,3

0,5 |

0,3—0,4 0,5—1,0 | 0,3—0,4 1,0—1,5 | 0,4—0,5 1,0—1,5 | 0,5—0,6 1,5—2,0 | 0,5—0,6 1,5—2,0 | 0,6—0,75

2—3 |

0,75—1,0

3—4 |

там Шалльброха для развертывания в чугуне (2,53% С; 1,04% Si; 0,79% Μη; временное сопротивление на разрыв 20,8 килограмм/лш2; твер дость по Бринелю 178) применимы ф-лы А=8,8 · d0·61 · S°>40 · ί0·88; M=2,2d1>42-S°·79· ί0·74, где А—осевое давление в килограммах, М—вращающий момент в килограммах/см, остальные размеры (d, S и ί) в миллиметров. Однако следует заметить, что Райс и Риггс при своих исследованиях Р. нашли отклонения при совершенно равных прочих условиях в 2,8 раза в величине крутящего момента и в 3,4 раза в осевом усилии между неточеной (но еще бывшей в работе в мастерской) и той же наточенной Р. Отверстие, получаемое после развертывания, всегда несколько больше, чем наибольший средний диам. Р.; абсолютная величина этого превышения колеблется в пределах 5—80 μ и лишь незначительно зависит от диам. отверстия, величины подачи и скорости резания, но зависит от обрабатываемого мате-

лишь для машинных Р., работающих при высоких скоростях, т. к. при обычной Г углеродистая сталь тверже и образует при правильной закалке более гладкие режущие ребра. Механич. обработка несложна: на обычном токарном станке вытачивают заготовку, затем на фрезерном станке с делительной головкой прорезают канавки, после чего Р. готова к закалке. Полезно перед закй Р. сложной формы отжечь при ί°, соответствующей данному сорту стали: этим:, значительно уменьшаются шансы коробления при закалке. Нагрев для закалки производят лучше-всего в свинцовой или соляной ванне до возможно низкой ί° (лишь 15—20° выше точки Псз, необходимой для закалки). Затем Р-быстро охлаждают в воде, до того как сталь перестанет издавать характерное резкое-шипение (~ до 250—300°) и затем быстро переносят в масло, где и дают инструменту окончательно охладиться. После закалки Р. отпускают до 175—200°. У Р., предназначенных для тяжелой работы, зачастую наблюдается сминание квадратов стержней; их полезно бывает также закаливать, но для увеличения вязкости отпуск хвостового конца. Р. ведут до 400—450°. При закалке Р. сложной формы с резкими переходами между сечениями различного диам. необходимо вести охлаждение т. о., чтобы скорость остывания была приблизительно одинаковой во· всех частях Р., для этого погружение в воду

Таблица 9. — Превышение диаметра развернутых отверстий над средним диам. Р. в μ при различных охлаждающих жидкостях и обрабатываемых материалах.

Обрабатываемый материал

| Род охлаждающей жидкости | Чугун среди. | Сталь 0,45%С | Литая сталь 0,8%Сг, 3,3% Ni | Литая латунь | Красное литье | Мягкая бронза | Твердая бронза | Алюми ний | Силумин | Лауталь |

| Всухую.. | 21 | 18—42 | 25—36 | 20 | 16 | 13 | 14 | *3 | *4 | 33 |

| Эмульсия 1 : 15. | 5 | 10 | 13 | 14 | 12 | 7 | 6 | 42 | 18 | 23 |

| Сурепное масло“i. | 7 | 17 | 19 | 14 | 12 | 9 | 6 | 30 | 15 | 13 |

| Минеральное масло“2. | 9 | 13 | 15 | 16 | 13 | 11 | 7 | 12 | 9 | 6 |

*4 Вязкость 15° Е. *2 Вязкость 30° Е. *з Обработка всухую невозможна, превышение порядка 60—80д, зубья скоро перестают резать, стенки отверстия весьма неровные. *а Развертывание всухую весьма затруднительно, поверхность отверстия весьма неровная, превышение 40—60р. начинают с наибольшего диам. и перед каждым переходом останавливаются, подготовляя этим последующую часть к внезапному охлаждению. Р. с очень значительными различиями диам. при наличии тонких частей лучше закаливать по частям, обвязывая каждый раз остальные незакаленные части асбестом, а уже подвергшиеся закалке—мокрыми тряпками. После закалки и протравки для удаления окалины Р. поступает на круглошлифовальный станок, где отшлифовывают стержень и рабочую часть до требуемых размеров, затем на инструментально-шлифовальном станке сошлифовывают затылки зубьев (фигура 31), оставляя фаску требуемой ширины.

При шлифовании затылочной стороны зубьев необходимо всегда следить за тем, чтобы направление снятия стружки шло от груди зуба к затылку. После этого прошлифовывают тонким тарелчатым диском грудь зуба и наконец затачивают подсоответственными углами приемную часть Р., после чего последняя го-

Фигура 31.

De Leeuw A. L., Metal Cutting Tools, N. Y., 1922; Machinery’s Encyclopedia, v. 3, 4, 5, 6, N. Y.,. 1917—25; Machinery’s Handbook, 6 edition, N. Y.v1927; В e г с k С. E., Deutscher Werkmeister-Kalender, Band «Schneidewerkzeuge u. Vorrichtungen, Lpz., 1923; R e i n d 1 J., Feste Reibahlen fur Genaulocher, «Der Betrieb», В., 1921, В. 3; W a 1 1 i c h s A., Ueber die· Herstellung der Bohrungen im Maschinenbau nach dem. Austauschverfahren, «Der Betrieb», В., 1922, В. 4; Wallichs A. u. Schallbroch H., Das Sen-ken und Reiben von Bohrungen in Eisen- und Nicht-eisen-Metallen, «Werkstattstechnik», Jg„ 25, 11, 12,. Berlin, 1931; Kronenberg M., Wissenschaft und Praxis beim Bohren, «Die Werkzeugmaschine», Berlin, 1929, Jg. 33, 12; M a k о t о О k о s h i, Research on the Cutting Force, «Scientific Papers of the-Institute of Physical a. Chemical Research, Tokyo, 1930, October; R i c e L. H. a. Riggs F. S., Power Required for Driving Reamers, «Machinery», New York, 1917, V. 24, 1. Л. Павлушнов и А. Знаменский.