> Техника, страница 75 > Раззенковки

> Техника, страница 75 > Раззенковки

Раззенковки

Раззенковки, зенкеры, многорезцовые режущие инструменты, служащие для нажимать сильнее и слабее ножевой барабан, переключать каретку с переднего на задний ход, оставлять ее на месте и т. д., то есть обе руки рабочего заняты все время. Другим неудобством является то, что она требует очень много места. Данный тип машины в СССР не строят. Эта машина пригодна для обработки тяжелых подошвенных кож и ременных чепраков. Производительность ее 15—20 кож в час; занимаемое место 6 000x10 000 миллиметров·; расход энергии ~4 ЕР. Р. м. для лап, пол и воротков мягкого верхнего товара. На двух стойках и подшипниках с кольцевой смазкой установлен ножевой барабан а, снабженный бронзовыми угловыми ножами. Ножи к барабану прикреплены болтами (фигура 9). Свое вращение ножевой барабан

Фигура 9.

| d в миллиметров.

d j,» ». D » ». d*» ».:. |

8

2.4 5,55 3.05 |

3.5 2,8

6.05 3,55 | 4

3,15 7.05 4.05 | 4.5

3.6 8,05 4,55 | 5

4,05 9.1 5.1 | 5.5 4,4 9,1

5.6 |

6

4,8 10,1 6,1 | 7

5,8 12,1 7,1 | 8

6,5 13,15 8,15 | 9

7,5 14,15 9,15 | 10

8,2 16.15 10.15 | 11

9,2 17.15 11.15 | |||||||||

| d в миллиметров.

d i» ». D » ». d2 » ». |

12

9,9 18,2 12,2 | 14

11,6 22,2 14,2 | 16

13,6 24.2 16.2 | 18

15 27.25 18.25 | 20

17 30.25 20.25 | 22

19 33.3 22.3 | 24

20,4 36,3 24,3. | 27

23,4 39,3· 27,3 | 30

25,8 45.35. 30.35 | 33

28,8 48.35 33.35 | 36

31,25 52.4 36.4 | ||||||||||

| d в дм..

d i» миллиметров. D » ». d2» ». |

lU

4,9 11,1 6,45 |

B/l6

6,35 13,15 8,1 | 8/8

7,75 16,15 9,65 | 7/l6

9,10 17,15 11,25 | 4 2

10,25 19,2 12,9 | 5!s

13,25 24,2 16,05 |

3/4

16,1 30,25 19,3 |

7/s

19 33,3 22,45 | 1

21,75 38,3 25,7 | IVe

24,5 42,35 28,9 | VU

27,5 45,35 32,1 | 13/8

30 50,35 35,25 |

l1/*

33,25 56.4 38.5 | ||||||||

образования углублений для утопленных головок винтов, для обработки торцовых поверхностей втулок, для получерновой об-

и направляющие цапфы изготовляются различных размеров для одной оправки. Зенкеры с упором (фигура 5) применяются главным образом при сверлильных работах с приспособлениями для получения одинаковой

Таблица 2.—3 н а ч е н и я недомерка для зенкеров.

| Диаметр отверстия в миллиметров | Недомерок в миллиметров для | |

| з-зуоого зенкера | 4-зубого зенкера | |

| 12— 18 | 0,3 | |

| >18— 30 | 0.4 | 0,3 |

| >30— 50 | 0.5 | 0.4 |

| >50— 75 | — | 0.5 |

| >75—110 | 0,6 | |

глубины обрабатываемой поверхности. На хвосте такого зенкера нарезается резьба, на к-рую навинчивают-

6 о б

работки (зенковки) предварительно просверленных или отлитых отверстий и выбирания фасонных углублений.

Б

Фигура 2.

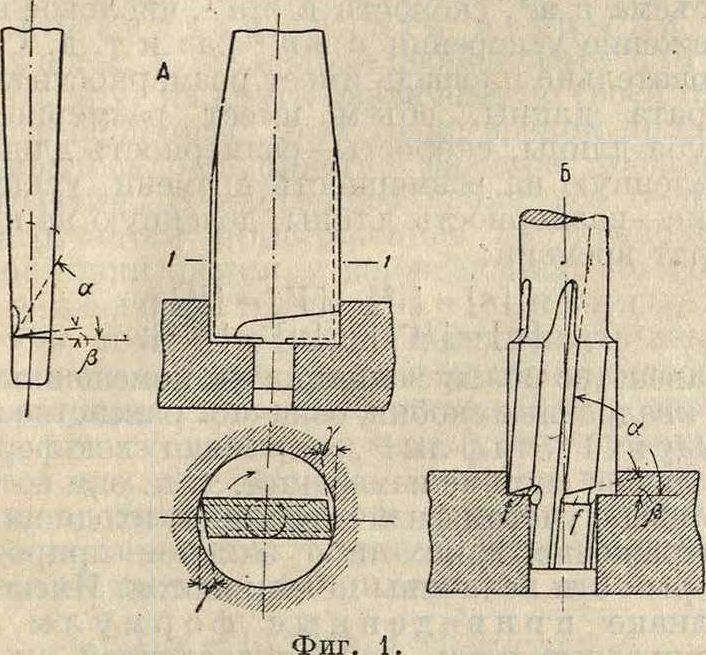

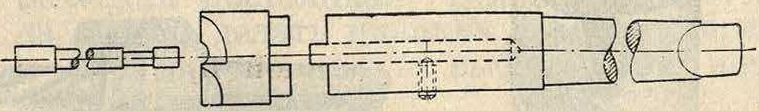

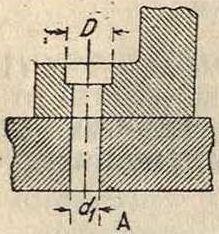

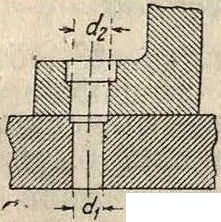

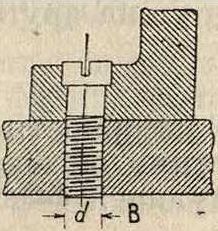

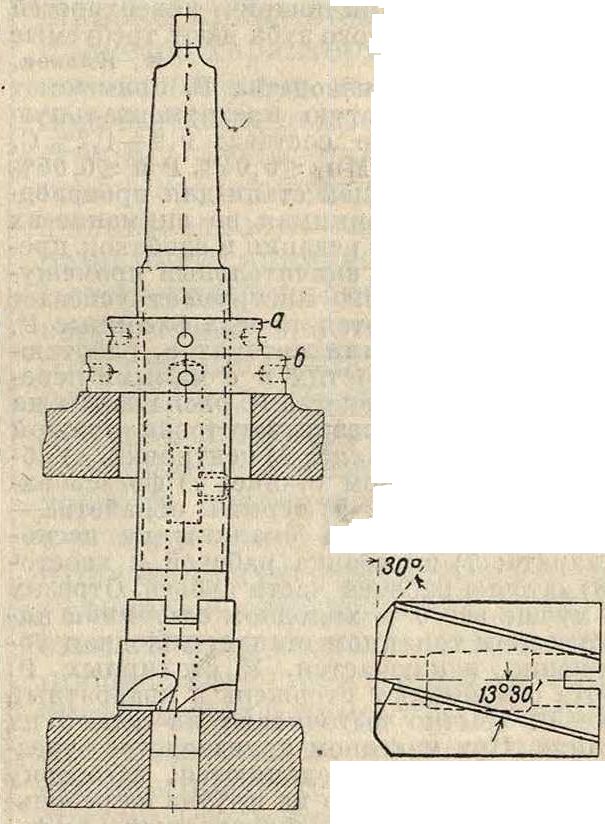

Зенкеры с направляющими цапфами для выборки углублений для утопленных головок винтов изображены на фигуре 1, А—плоский зенкер, фигура 1, Б—спиральный зенкер. Угол резания а у плоского зенкера берут равным 60—80°, у спирального 75 —80°,-задний угол /3=6—10°, затылочный угол боковых граней у—настолько большим, чтобы второе ребро грани не задевало о стенки отверстия. Для удобства заточки режущих граней у конца цапфы делают выточку /. Раззенковывание отверстия для винта с цилиндрич. головкой производится в два приема: сначала толстой Р. делают углубление для головки винта диаметром D (фигура 2, А), затем тонкой Р. уширяют отверстие в том месте, где должна проходить ненарезанная часть винта (фигура 2, Б). Диаметры обеих Р. для винтов с дюймовой и метрич. резьбой приведены в таблице 1 (фигура 2, В). На фигуре 3 изображен зенкер с цапфой, сменным резцом и направляющей втулкой для обточки торцовых поверхностей втулок и ба-бышек. Насадные зенкеры для обработки торцовых плоскостей ступиц со сменными направляющими цапфами состоят из 3 частей (фигура 4): собственно зенкера а, оправки б и направляющей цапфы в Сменные зенкеры гП

т

Фигура 3.

Фигура 4.

ся две гайки а и б; для установки требуемой глубины гайку б устанавливают и закрепляют контргайкой а.

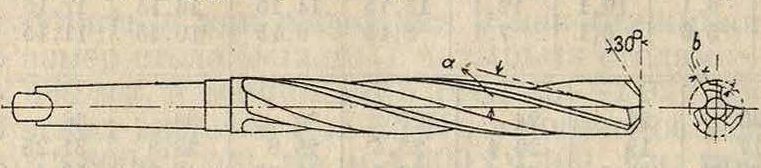

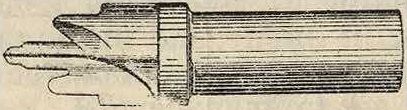

Спиральный зенкер для расточки. Для рассверливания отлитых отверстий и для уширения ранее просверленных отверстий применяются 4- или 3-зубые зенкеры, изображенные на фигуре 6 и 7. Трехзубые зенкеры снабжаются конич. хвостом и обычно изготовляются для диам. до 55 миллиметров; при больших диаметрах в целях экономии дорогостоящего материала их заменяют четырехзубыми зенкерами. Последние изготовляются с конич. или цилиндрич. отверстиями для насадки на оправки для диам. до 100 миллиметров (для диам. больше 100 миллиметров применяются обычно резцовые го-

Фигура 5.

Ь=2-3 им

Фигура 6.

ловки). Конструкция этих зенкеров подобна конструкции спиральных сверл, с той разницей, что режущие ребра их не доходят до центра инструмента,-глубина канавок меньше, чем у сверл, количество же их больше. В том случае, если отверстие после Р. должно быть доведено до точного размера разверткой (смотрите), то Р. делают с недомерком, значения которого приведены в таблице 2. Угол наклона а спирали цельных зенкеров составляет 20—30°, а насадных—12—15°. Зенкеры имеют цилиндрич. направляющую фаску b вдоль ребра грани и поверхность, слегка сточенную на конус в направлении к хвосту. Рабочими ребрами являются передние; они должны быть равномерно

Фигура 7.

заточены. Зенкеры с тремя режущими ребрами м. б. заточены на станке для заточки сверл. Заточка зенкеров с четырьмя режущими ребрами требует особого приспособления. Материалом для изготовления зенкеров служит углеродистая или быстрорежущая инструментальная сталь.

Фигура 8.

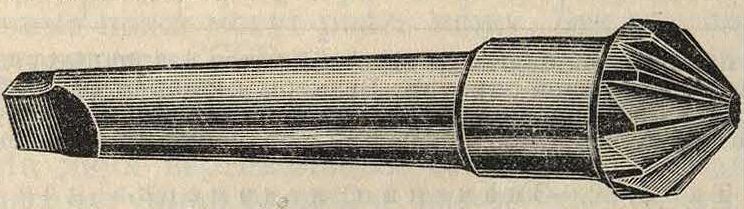

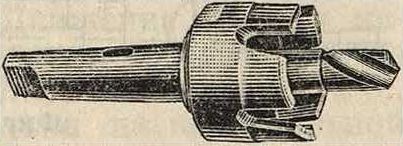

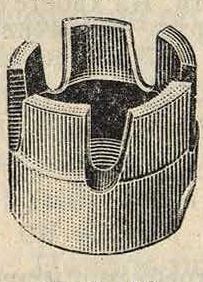

3 енкеры спец и альног о назначения. Конусный зенкер (фигура 8) применяется для раззенковки отверстий для головок винтов и для удаления заусенцев с отверстий. На фигуре 9 показан фасонный зенкер со сверлом, применяемый на ных станках и автоматах в Фигура 9. том случае, когда не сколько операций д.б. объединены в одну. Зенкеры для коте л ь-н ы х днищ (фигура 10 и 11) служат для вырезывания отверстий большого диаметра под дымогарные или кипятильные трубки в листовом материале и режут исключительно торцовыми

Фигура 11.

зубьями. Боковая заточка цилиндрич. поверхностей и задняя заточка торца каждого зуба дают требуемые углы резания. и. Клоков.

Производство Р. Для производства Р. применяют преимущественно углеродистую инструментальную сталь примерно следующего состава: 0,9—1,2% С, 0.1 5—0,35% Si, П,25—0,5% Мп, ^0,04% Р и ^0,05% S. Применение быстрорежущей стали для производства Р. нецелесообразно, принимая во внимание их работу с малыми скоростями резания и вдобавок прерываемую часто на б. или м. значительный промежуток времени, в течение которого инструмент успевает остыть. Исключением являются иногда фасонные Р. для ных станков или автоматов, работающие при значительных скоростях и с малыми перерывами. Сам процесс производства Р. распадается на следующие операции: 1) отрезка заготовки нужной длины от пруткового материала; 2) центровка; 3) обточка заготовки на токарном станке; 4) фрезерование зубьев и конца хвоста; 5) термич. обработка— закалка и отпуск; 6) очистка окалины на пескоструйном аппарате; 7) шлифовка рабочей и хвостовой частей; 8) заточка рабочей части зубьев. Отрезку производить лучше всего в холодном состоянии пилой или на отрезном токарном станке; холодная обрубка совершенно исключается. У столярных Р. для коловорота отковывают стержень и квадратный хвост, прочие Р. обычно вытачивают из целого на токарном станке. При массовом производстве отрезка, центровка и обточка объединяются: заготовку вырабатывают непосредственно из прутка на ном или автоматич. станке. Фрезерование канавок производится на универсальном фрезеровальном станке с простой или тройной делительной головкой. Закалка производится нормальным способом; нагревают преимущественно в соляной или свинцовой ванне. Отпуск производят часто в песочной ванне, в к-рую втыкают хвостовики Р.; при этом хвосты отпускаются сильнее, чем режущая часть, и следовательно становятся менее хрупкими. Шлифовку рабочей и хвостовой частей производят на нормальном круглошлифовальном станке, а заточку приемной

Фигура 10.

режущей части—на специальных станках либо на >ниверсальных инструментально-заточных станках.

Лит.: Орга-справочник, т. 2, 2 изд., М., 1926; Соколов М.> Инструментальное дело, 2 изд., Ленинград, 1926; Диннебир И., Развертывание и зенкование, перевод с немецкого, Ленинград, 1926; Schuchardt u. S с h и 11 e, TechnLches Hilfs-buch, 7 Aufl., Berlin, 1928; Deutscher Werkmeister-Kalender, herausgegeben v. С. E. Berck, Bd. Schneid-werkzeugeund Vorrichtungen, Leipzig, 1923; Prakti-sche Werkzeuge aus amerikanischen Werkstatten, «Werkstattstechnik», Jabrgang 25, Berlin, 1931, 1; Normungd.Kopfsenker, «Werkstattstechnik», Jabrgang 25, Berlin, 1931, i; Zapfensenker, «Mascbinenbau», B. 11, Berlin, 1932, 7; Spot-facing and Chamfe

ring Tool, «American Machinist», volume 72, London, 1930, 3. Л. Павлушков.