> Техника, страница 76 > Размешивание материалов

> Техника, страница 76 > Размешивание материалов

Размешивание материалов

Размешивание материалов, весьма широко применяемый в химич. технологии процесс, характеризующийся тем, что данное количество того или иного материала подвергается непрерывным механич. воздействиям, чтобы парализовать влияние факторов, создающих физич., химич. или термич. неоднородность материала. Такими факторами могут являться: различия в t°, уд. весе, в степени влажности или химич. составе, поверхностная энергия на границе двух фаз, образование новой фазы в результате химич. реакции или определенного физич. процесса и т. д. В конечном счете Р. м. сводится к интенсивному перемещению одних частиц материала относительно других и позволяет в течение всего периода Р. м. поддерживать относительную—достижимую при данных условиях—однородность всей массы вещества. В этом смысле от Р. м. надо отличать процесс смешивания материалов, заканчивающийся в момент достижения требуемой однородности, после чего полученная смесь становится устойчивой и не обнаруживает склонности к перераспределению ее компонентов. Подробно о технике смешивания см. Бетоньерки (бетономешалки), Дымный, Шихта.

Процесс Р. м. может иметь своим назначением: 1) ускорение теплопередачи при нагревании или охлаждении материала (а тем самым и ускорение процессов, основанных на теплопередаче, например выпаривания или сушки); 2) содействие растворению твердого или жидкого материала в жидком растворителе (случаи частичной растворимости отвечают технике промывания, извлеченияи выщелачивания); 3) содействие адсорбции тех или иных примесей из жидкости суспендированным в ней твердым адсорбентом (очистка и обесцвечивание жидких продуктов); 4) облегчение хода гетерогенной химической реакции путем более полного соприкосновения реагирующих веществ между собой или с внесенным в них катализатором; 5) предотвращение нежелательных реакций, могущих возникнуть в результате местного перегрева или избыточной концентрации одного из реагентов; 6) регулирование процесса кристаллизации веществ из раствора (получение мелких и одинаковых по размеру кристаллов); 7) дезагрегацию твердых или жидких частиц и равномерное распределение их в жидкой среде (эмульгирование, гомогенизация, распускание глин и красок, отмучивание). Случаи п. 7 нередко приводят к образованию высокодисперсных и весьма устойчивых систем, составляя таким образом переход от размешивания материалов к технике смешивания. Особняком стоят такие приемы размешивания материалов, которые имеют целью определенную механическую отделку частиц или зерен материала (окатывание дроби и кондитерских изделий; полировка а, риса и т. и.).

Технически Р. м. осуществляется путем придания частицам материала определенной скорости движения внутри сосуда. Важным условием при этом является то, чтобы скорости частиц в смежных слоях возмоясно больше различались пб своей величине. Создание мощных правильных потоков постоянного направления (циркуляция)—мало продуктивный способ Р. м.; оно допустимо лишь при больших скоростях, когда вследствие трения о стенки внутри такого потока возникают интенсивные вихревые движения. Обычно стремятся придать движению частиц б. или м. беспорядочный характер—при помощи турбулентных потоков, встречных и пересекающихся струй или ударов потока о неподвижное препятствие. Для этой цели применяются чаще всего вращающиеся м е-ш а л к и различных типов или иные ме-ханич. приспособления. Эффективность таких устройств в огромной степени зависит от их конструктивного оформления и от свойств подвергаемых размешиванию объектов; этим объясняется многочисленность и разнообразие существующих конструкций мешалок, причем каждая из них применима лишь к определенной категории материалов и определенному типу технологии. процессов. Объектами размешивания материалов могут быть: сыпучие материалы; вязкие жидкости и массы тестообразной или мазеобразной консистенции; однородные жидкости; неоднородные системы с жидкой дисперсионной средой, где дисперсная фаза может быть жидкой, твердой или газообразной, и наконец газы.

I.Размешивание сып.учих материалов. Если размешивание каждой порции обрабатываемого материала не должно быть длительным, то иногда размешивание осуществляют при помощи шнека, то есть бес конечного винта, помещенного с небольшим зазором внутри трубы или жолоба соответствующего диаметра и приводимого в медленное вращение.

Шнеки располагаются чаще всего горизонтально, реже наклонно или вертикально; они перемешивают материал, одновременно перемещая его вдоль трубы · или жолоба; ход винта обычно составляет 0,5—0,7 диаметра шнека. Недостатки этой системы—весьма грубое перемешивание материала, тяжеловесность конструкции и значительный ее износ; специально для размешивания материалов шнеки применяются лишь· в редких случаях.

Если обработка материала требует длительного или периодич. размешивания, то применяют горизонтальные мешалки, представляющие собою· вал достаточной длины с укрепленными на нем лопатками или скребками. Лопатки насаживаются обычно· по винтовой линии; если они перпендикулярны к диаметральному сечению вала, то материал подвергается лишь размешивающему действию; при наклоннод“ положении лопаток они действуют наподобие шнека, сообщая материалу поступательное движение. Такого· рода мешалки используются в моечных машинах, при обработке сыпучих тел горячими газами, при кальцинировании соды, в производстве ацетона и уксусного ангидрида, при хлорировании извести (аппараты Газенклевера), для перелопачивания зерна и солода и тому подобное. Иногда горизонтальные мешалки устраивают-подвижными, то есть вал мешалки независимо от вращения перемещается параллельно самому себе в горизонтальной плоскости, совершая периодически возвратные“ движения; такое устройство позволяет обрабатывать одновременно большое количество материала, распределенное в виде слоя на значительной площади (сушильные камеры).

Присушке или поджаривании растительных семян., солода, крахмала и тому подобное. для размешивания материалов применяются также простейшего устройства вертикальные мешалки, снабженные скребком или цепью (смотрите ниже). Наконец весьма употребительным и во многих случаях выгодным приемод! является размешивание сыпучих материалов во вращающихся барабанах, при помощи зубчатого обода сцепляющихся с ведущей шестерней либо с червячной передачей. Этот способ Р.м. особенно пригоден для сушки, кальцинирования, пирогенного разложения и химич. обработки сыпучих материалов газами. Примерами таких устройств являются вращающиеся содовые и цементные печи, сушильные барабаны, растильные камеры для солода и бочки для полировки дымного а. Скорость вращения может колебаться от 20 оборотов в минуту () до 1—2 оборотов в час (солод). Для усиления размешивания материалов иногда внутреннюю поверхность барабана снабжают ребристыми выступами.

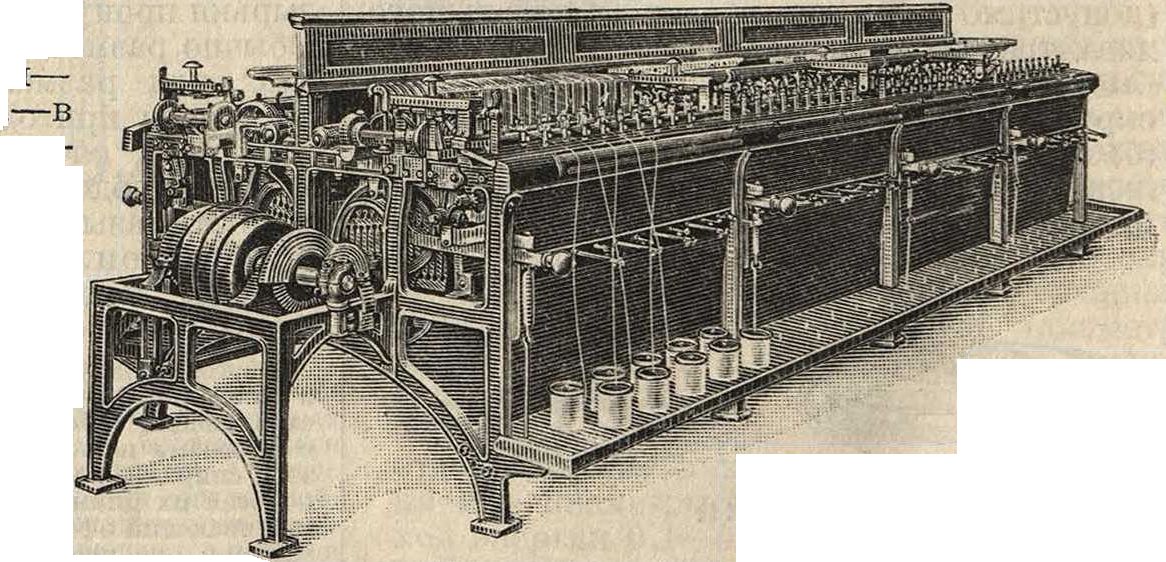

II. Размешивание вязких жидкостей и полужидких масс характеризуется большим расходом механнч. энергии и значительным скручивающим усилием, к-рое испытывает вал мешалки; вследствие этого таким мешалкам придается малая скорость вращения (1—20 об/м.). Что касается рабочих частей мешалки, непосредственно· выполняющих Р. м., то, с одной стороны, они должен быть сконструированы достаточно прочно, чтобы сопротивляться большим изгибающим усилиям, а с другой,—они должны захватывать все горизонтальное сечение сосуда, так как в вязком материале механические возмущения затухают, не распространяясь в стороны. Наконец такого рода устройства должны быть обеспечены от поломок в случае внезапного повышения сопротивления размешиваемой массы.

Простейшим типом мешалки для вязких жидкостей· является цепная мешалка (фыг. 1), приме“»· няемая например в кубах для периодич. разгонки каменноугольной смолы; цепь такой мешалки при вращении вала волочится по дну куба, отдирая насыхающую на нем корку. Из многочисленных типов горизонтальных и вертикальных мешалок для вязких материалов более применимы горизонтальные мешдлки, на валу кото- Фигура 1. рых винтообразно насажены кулаки или била квадратного сечения, или плоские лопатки, или лопасти более сложных очертаний; такие мешалки применяются в сахароваренном, лакокрасочном и других производствах. В случае особенна

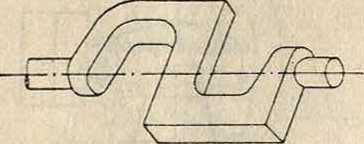

высокой вязкости материала (тестомесильными глиномесильные машины) работа размешивания материалов возлагается на самый вал мешалки, к-рому для этого придается изогнутая или коленчатая, например Z-образ-ная, форма (фиг 2). Для предохранения вала от поломок нередко применяется фрикционная или планетарно-зуб-

Фигура 2.

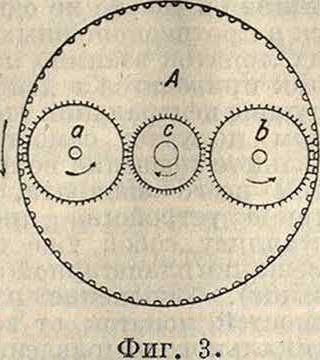

чатая передача движения от трансмиссии к валу мешалки. В первом случае червячное колесо свободно насаживается на вал мешалки и вращается на холостом ходу до тех пор, пока с помощью особого маховичка оно не будет зажато между нажимной муфтой и упорной шайбой вала; при перегрузке мешалка имеет возможность остановиться, если нажим муфты допу-. стит некоторое скольжение - между муфтой и червячным колесом. Принцип планетарной передачи показан на фигуре 3. Передаточный шкив А, вращающийся непрерывно, имеет зубчатое зацепление па внутренней стороне обода: вал мешалки с ведущей шестерней с получает движение при посредстве промежуточных шестерен а и b. При остановке мешалки вращение шкива А не прекращается; в зависимости от вязкости среды, то есть от величины крутящего момента, приложенного к валу, его вращение б. или м. замедляется, не отражаясь на работе трансмиссии. Применение вертикальных мешалок во многих случаях представляется более удобным (в отношении формы сосуда и его герметичности), а подчас и единственно возможным (например в автоклавах), хотя и наталкивается на ряд технич. затруднений; однако за последнее время в обработке вязких масс наблюдается стремление к использованию мешалок вертикального типа. В процессах, связанных с нагреванием материалов и возможностью их пригорания, применяются мешалки со скребущими лопатками, доходящими вплотную до дна и стенок сосуда; для материалов, твердеющих в процессе обработки, — мешалки с режущими

Фигура 4.

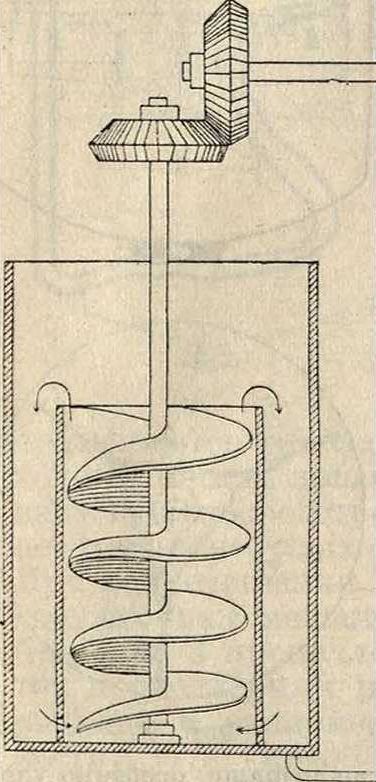

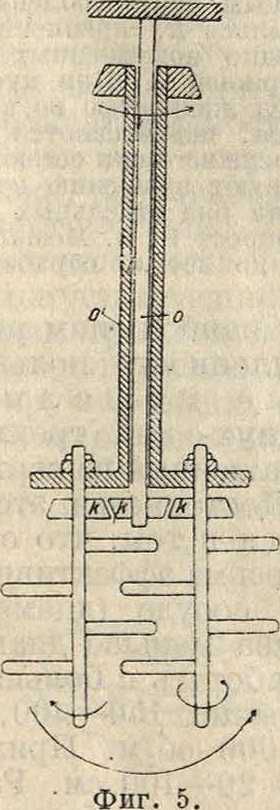

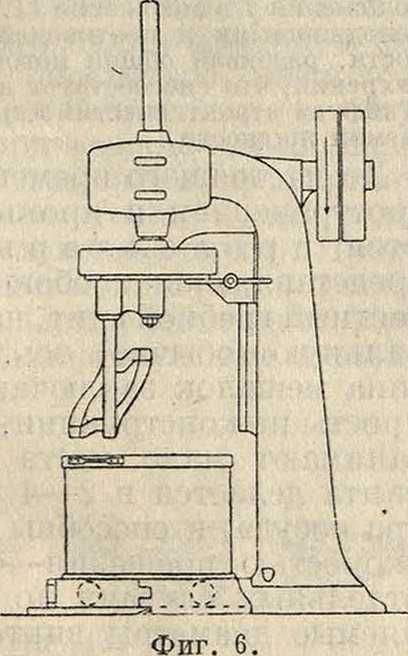

лопатками; при растворении или взмучивании плотных осадков применяются опускные мешалки, которые во время их хода можно постепенно погружать в обрабатываемую массу. В сахароваренных вакуум-аппаратах и в производстве пластич. масс пользуются распространением винтовые м е-ш а л к и, очень простые по устройству и надежные в работе (фигура 4). Такая мешалка представляет короткий шнек, расположенный вертикально и окруженный патрубком, имеющим в своей нижней части ряд отверстий; может работать в любом направлении, а именно гнать жидкость по патрубку вверх или вниз. Более сложны по конструкции, но чрезвычайно эффективны в смысле энергичности Р. м. и получения смесей высокой гомогенности — планетарные мешал-к и (фигура 5). Они отличаются тем, что вал мешалок (их м. б. одна или две) кроме обычного вращения совершает еще круговое движение по образующей цилиндра; вращение передается через полую ось о, при этом мешалки движутся по кругу и, будучи сцеплены шестернями к с неподвижной внутренней осью· о, приобретают вращение вокруг собственной оси. Изображенная на фигуре 5 мешалка более пригодна для эмульсий и суспензий небольшой вязкости. Другой образец планетарной мешалки, представленный на фигуре 6, годен для обработки густых паст, тертых красок и тому подобное. смесей. Для вязких масс и грубых суспензий пригодна также недавно предложенная мешалка Э и р и х а—комбинация горизонтального диска с-системой гибких лопастей (поставленных косо к направлению движения), причем обе эти части вращаются в противоположные стороны.

III. Размешивание подвижных жидкостей, суспензий и эмульсий. Эта область отличается наибольшим

Фигура 7.

разнообразием применяемых методов Р. м. и типов мешалок. Здесь используются как горизонтальные, так и вертикальные мешалки, преимущественно последние. В ряде случаев Р. м. преследует лишь цель усиления теплообмена, т. к. применение мешалок позволяет значительно сократить требуемую поверхность нагрева или охлаждения. Напр. коэф. теплопередачи к (в Са1/да3-час-°С) при обогреве подвижной ясидкости паром с помощью погруженного в нее медного змеевика, в случае употребления ментлкн, м. б. определен (по Гаусбранду) из ф-лы к=750 Vvn f0,007 + vrjK,

где νη и v0lc—скорости движения пара и жидкости (в м/ск). Величина ьж зависит от конструкции и скорости, вращения мешалки-и от вязкости жидкости. При обогреве горячей водой, 4° которой не слишком отличается от 4° нагреваемой жидкости, было установлено, что коэф. теплопередачи к растет почти равномерно с увеличением числа оборотов-· мешатки (при любой форме последней), достигая своего максимума при скорости ок. 60 об/м., которую и не следует превышать,.

если имеется в виду только облегчение теплопередачи. Применение же размешивания в гетерогенных реакциях для обеспечения тесного контакта между фазами заставляет иногда доводить скорость вращения мешалки до 300 об/м. В реакционных аппаратах (реакторах, варочных котлах, автоклавах) .для Р. м. употребляются почти исключительно вертикальные мешалки.

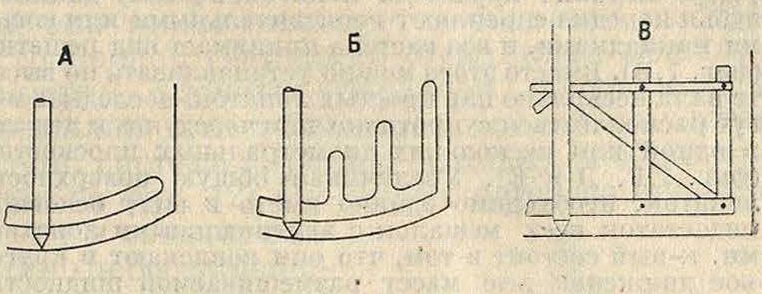

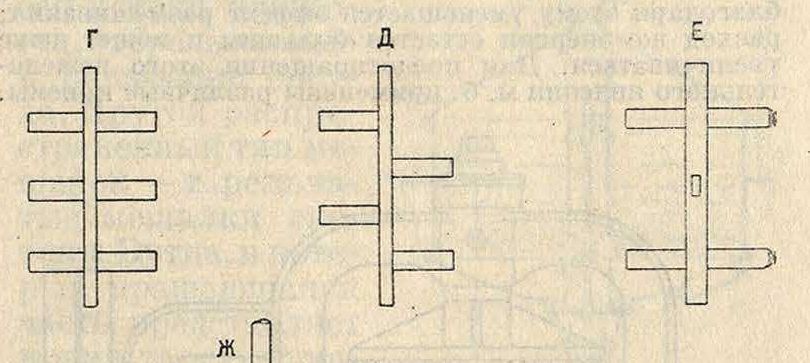

Простейшей формой такой мешалки является вертикальный валеконич.шестерней или шкивом на верхнем конце, с опорами в верхнем подшипнике и подпятнике, несущий у своего нижнего конца две диаметрально противоположные плоские лопатки (фигура7,А). Лопатки укрепляются вертикально и при своем движении гонят перед собой частицы материала, которые вместе с тем получают скольжение в направлении к периферии лопаток под действием центробежной силы. Обе лопатки должны иметь одинаковую площадь и быть вполне симметричными по форме во избежание появления изгибающего момента на оси мешалки. При растворении материалов, эмульгировании нес.че-шивающихся жидкостей и взмучивании осадков, чтобы охватить действием мешалки больший объём среды, лопаткам придают более сложное очертание, например снабжают их по краю длинными вертикальными зубьями (фигура 7,Б). Такое усложнение профиля идет в ущерб механич. прочности лопаток; поэтому длинные зубья нередко скрепляют горизонтальными или косыми накладками, и вся система принимает вид решетки (фигура 7,В). Вместо этого можно устанавливать по высоте вала несколько пар простых лопаток; последние могут располагаться супротивно или чередуясь и лежать в одной или нескольких диаметральных плоскостях (фигура 7,Г, Д и Е). Увеличивая общую поверхность глопаток, необходимо однако иметь в виду основной недостаток всех мешалок с вертикальными лопатками, к-рый состоит в том, что они вовлекают в круговое движение всю массу размешиваемой жидкости; благодаря этому уменьшается эффект размешивания; расход же энергии остается большим и может даже увеличиваться. Для предотвращения этого нежелательного явления м. б. применены различные приемы.

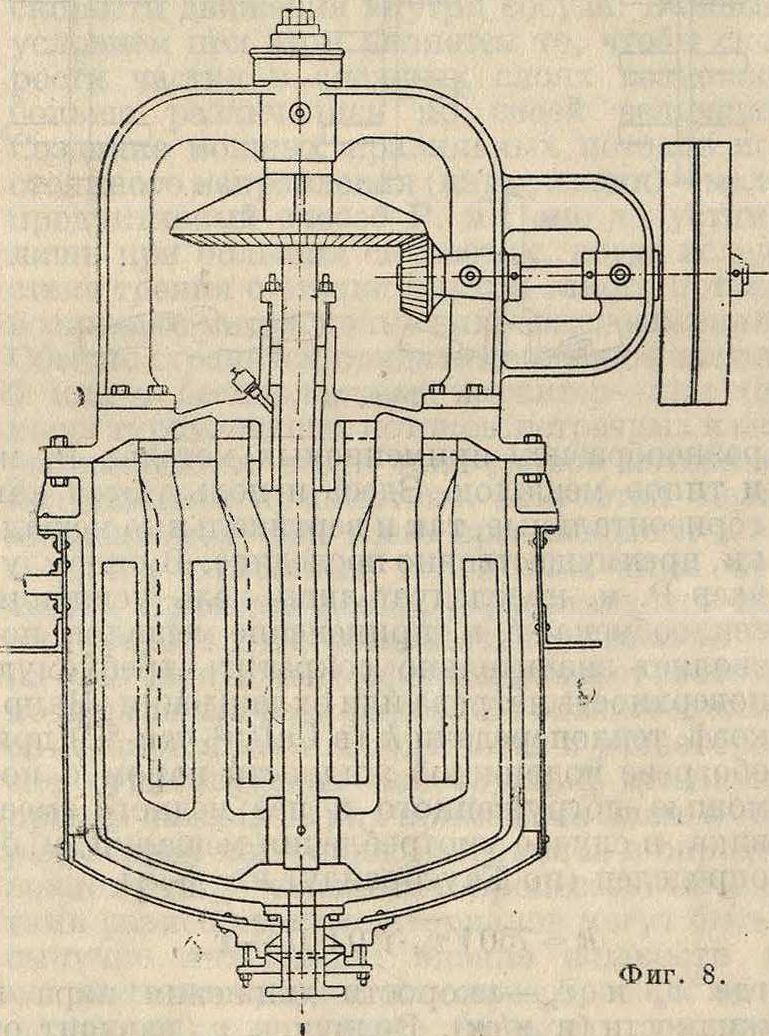

‘Изредка устраивают мешалки с двойной осью—внешней трубчатой и внутренней сплошной,—из которых каждая несет на себе по паре лопаток, вращающихся во взаимно противоположных направлениях. Гораздо чаще применяется другой прием: стенки сосуда снабжаются системой выступов или неподвижных лопаток, в промежутках между к-рыми вращаются лопатки мешалки. Этим достигается весьма энергичное Р. м., но для крупных заводских установок наличие неподвижных лопаток представляет известное неудобство, затрудняя доступ внутрь аппарата, его осмотр, чистку и ремонт. Более удачным разрешением задачи является монтаж неподвижных выступов на съемной крышке аппарата (фигура 8). Увлекающего действия мешалки на жидкость можно также избежать, устанавливая в сосуде не одну, а две мешалки, вращающиеся в противоположных направлениях, причем орбиты их лопаток взаимно пересекаются. Такая пара мешалок приводится в действие зубчатой передачей от ведущей центральной шестерни; если эта система в целом получает самостоятельное вращение вокруг оси всего аппарата, то такое устройство представляет собой уже тип мешалки планетарной(смотрите выше). Уклонение плоскостей лопаток от вертикального направления, часто практикуемое, также уменьшает их увлекающее действие и является в конструктивном отношении переходом к мешалкам пропеллерного типа (смотрите ниже).

Наконец новым, еще мало привившимся в технике приемом Р. м. является введение пропуль-с и в н ы х мешалок, где непрерывное вращательное движение рабочих частей заменено периодическим возвратным, осуществляемым при помощи кривошипной передачи; во избежание резких толчков в момент изменения-направления скорости, лопатки (гребки) таких мешалок либо укрепляются на шарнирах, допускающих поворот их на некоторый угол, либо должны изготовляться из эластичного материала.

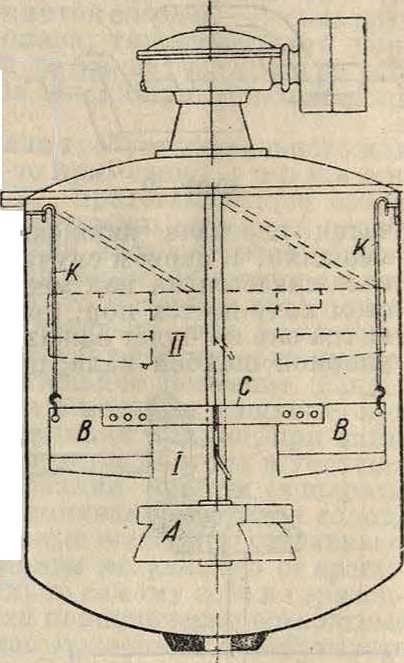

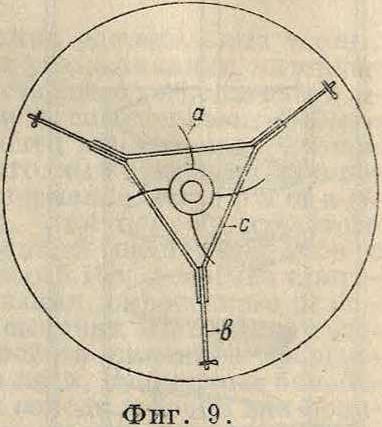

Все вертикальные мешалки с лопатками делаются сравнительно тихоходными: линейная скорость на концах лопаток обычно не превышает 3 м!ск; зато диаметр их может быть сделан очень большим, вследствие чего этот тип мешалок особенно удобен для крупной аппаратуры, когда процесс не требует слишком энергичного Р. м. В последнее время усовершенствование мешалок этого типа привело к созданию быстроходных и более эффективных конструкций, примером которых может служить мешалка системы «Тайфун» (Г. Π. 451112 19 26 г.) (фигура 9). Это обыкновенная четырехлопастная мешалка А небольшого диаметра, с добавочным приспособлением в виде трех отражательных крыльев В, скрепленных треугольной рамой С и свободно подвешенных на стенках сосуда с помощью стержней К. При пуске мешалки крылья В вовлекаются жидкостью во вращение и, стремясь повернуться, перемещаются из положения I в положение 11, после чего они остаются неподвижными и противодействуют вращению жидкости, разбивая общий поток на ряд отдельных завихрений, что способствует процессу Р. м. Мешалки «Тайфун» строят вместимостью до 300 обрабатываемой жидкости.

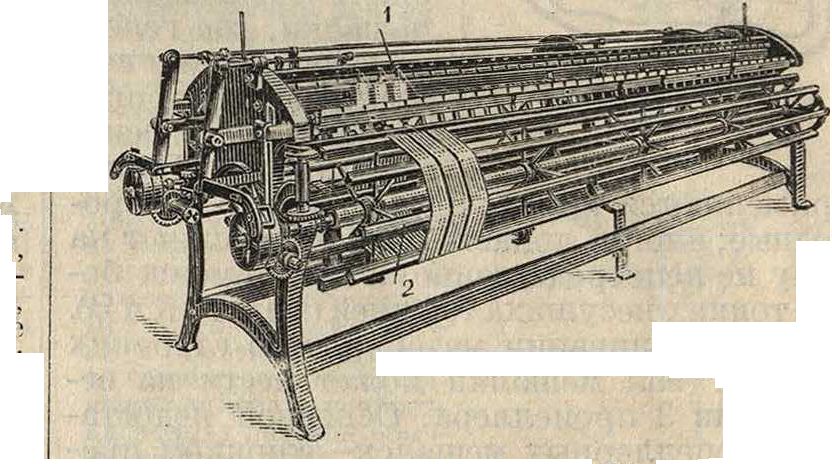

До настоящего времени наибольшим распространением в промышленности пользуются пропеллерные мешалки, представляющие собою двух- или трехлопастный гребной винт, насаженный на вертикальную (обычно) ось. Достоинства этого типа мешалок заключаются в том, что они просты по конструкции, весьма эффективны, занимают мало места в сосуде (диаметр винта делается в 2—4 раза меньше диаметра сосуда) и способны работать с большой скоростью вращения—обычно 150—400, в отдельных случаях до 1 000 об/м. Применяемые диаметры винтов 20—100 см. Расход энергии 0,1—0,6 1Р на т обрабатываемой жидкости. Благодаря своей быстроходности эти мешалки могут монтироваться на общей оси с ротором электродвигателя; последний в этих случаях помещают на

крышке сосуда в закрытом кожухе; чаще однако пользуются зубчатой передачей от трансмиссии. Направление вращения винта обычно бывает таким, чтобы создавать восходящий поток жидкости в средней части сосуда и нисходящие токи — вдоль стенок.

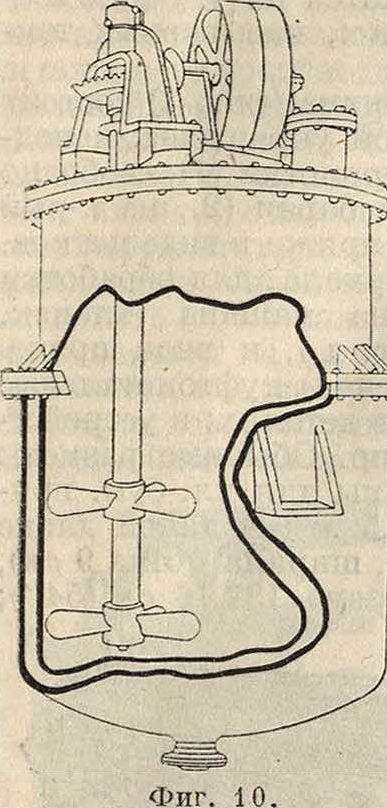

Коническ. шестерня вала мешалки, сцепляющаяся с шестерней горизонтального передаточного вала, м. б. расположена выше или ниже последнего; в первом случае вертикальная реакция жидкости передается на шестерни и создает изгибающее усилие на передаточном валу во втором — все давление жидкости передается наподпятник. Гораздо чаще применяются подвешенные мешалки, где головка вала передает всю реакцию на шарикоподшипник массивной станины. Винты применяются тех же профилей, что и пароходные; иногда лопасти винта укрепляют на валу не непосредственно, а при помощи более тонких несущих стержней (фигура 7,Ж и 3). При размешивании материалов в глубоких сосудах вал мешалки может нести на себе 2 или 3 пропеллера. Основной недостаток пропеллерных мешалок—слишком правильная и равномерная циркуляция жидкости, то есть преобладание насосного (толкающего) действия над гомогенизирующим. Для устранения этого недостатка служат-следующие конструктивные приемы; а) устройство раздельно вращающейся пары пропеллеров, укрепленных на двух концентрических валах и работающих во взаимно противоположных направлениях; б) установка на одном валу двух пропеллеров с противоположным винтовым ходом (нижний винт толкает жидкость вверх, а верхний—вниз), благодаря чему создаются 2 встречных потока, разбивающихся один о другой; в) эксцентрическое или наклонное расположение вала мешалки относительно оси сосуда (допустимо лишь при мешалках небольшого диаметра, так как вал здесь подвергается быстро меняющимся усилиям, не только скручивающим, но и изгибающим). Приемы (б) и (в) совмещены в конструкции, изображенной на фигуре 10. Применение направляющего цилиндра (смотрите выше винтовые мешалки)

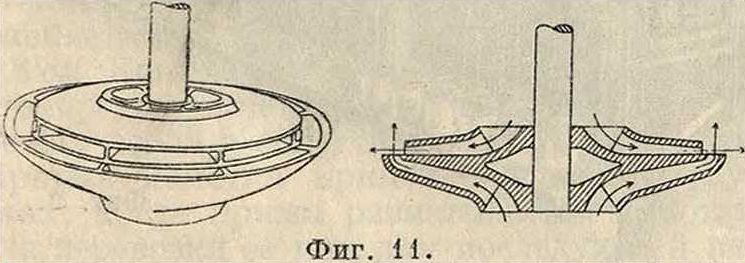

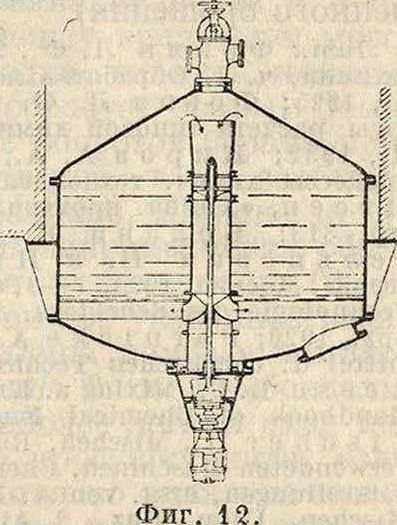

для пропеллерных мешалок ранее считалось нецелесообразным и практиковалось лишь изредка в некоторых системах нитраторов. За последнее время однако этот принцип нашел широкое осуществление в новых типах мощных мешалок, например германской сис-т. MAN (фигура 11). Мешалка сист. MAN действует как центробежный насос, засасывая жидкость в нижний конец трубы и с силой выбрасывая ее через отверстия, лежащие на уровне горизонта жидкости в сосуде. Мешалки эти делают 400—1 000 об/мин. и строятся для сосудов емкостью в 15—120 м3 при скорости циркуляции 15—150 м31мин; потребление энергии (при работе с водой) 0,4—0,5 ЕР на 1 ж3 жидкости. Наиболее мощным гомогенизирующим действием обладают центробежные (центр ифу-г а л ь н ы е, турбин н ы е) м е ш а л-к и, почти незаменимые в процессах, где вещество должно поддерживаться в состоянии высокодисперсной эмульсии. Центробежные мешалки эффективны только при высоких скоростях вращения; они компактны, не имеют легко повреждаемых частей и пригодны для самых разнообразных технологических операций. В лабораторной практике они также пользуются большим распространением (например стеклянная мешалка Витта). Удачным образцом центробежной мешалки для технология. целей является герм, система «Дрейка» (Dreika), изображенная на фигуре 12; она укрепляется на висячем валу и создает взаимно пересекающиеся потоки жидкости, отбрасываемые к периферии сосуда. Другой распространенный тип мешалок — т. рельча-тые мешалки системы Бутца, в которых вращающаяся часть представляет конич. тарелку; материал подается по трубе на среднюю часть тарелки и отбрасывается центробежной силой по направлению образующей конуса, ударяясь о стенки сосуда или специальные отражательные поверхности. Эти мешалки служат обычно не для непрерывного Р. м., а для приготовления гомогенных эмульсий и паст.

]’. м. с помощью газов не требует применения механич. мешалок, т. к. размешивающее действие здесь производят пузырьки пропускаемого через жидкость газа. Обычно размешивающим газом служит воздух; для размешивания горячих водных растворов пригоден также водяной пар; в отдельных случаях применяются углекислый газ, водород и др. (в большинстве случаев эти газы участвуют в химич. реакции с жидкостью и лишь попутно служат дляР. м.). Процесс подобного Р. м. носит название барботирования, или барботаж а.

Сжатый воздух или другой газ подается по трубке в барботер, лежащий на дне сосуда и представляющий собою колокол, или опрокинутый жолоб с вырезами по краям или систему труб (в виде звезды, спирали, решетки и тому подобное.) с мелкими отверстиями по всей их длине. Барботирование дает слабый размешивающий эффект и потому далеко не всегда применимо; оно используется гл. обр. при проведении химич. процессов в жидкой фазе, если этот прием не вызывает побочных реакций и не связан с потерей летучего продукта. Р. м. сжатым воздухом широко применяется также в агитаторах, служащих для очистки керосиновых и масляных дистиллятов

-. txt^

Фигура 13.

нефти. В воздушных мешалках сист. Дорра и «Мамут» для циркуляции жидкости применен принцип сообщающихся сосудов, в один из которых вдувается сжатый воздух и, вызывая подъем жидкости, заставляет ее непрерывно переливаться во второй сосуд.

Схема действия мешалок «Мамут» показана на фигуре 13; они пригодны для растворения, выщелачивания, распускания глин и цементов и тому подобных целей.

IV. Размешивание газов. В размешивании газов очень редко встречается необходимость, т. к. неоднородность их теплового состояния л е гко выравнивается при обычном движении газа по трубам и аппаратам; химич. же неоднородность может возникнуть лишь в процессах, связанных с расходованием одного из компонентов газовой смеси. В последнем случае иногда применяется размешивание газа с помощью пропеллерного вентилятора (например при хлорировании отбросов белой жести смесью хлора с воздухом); чаще яге это достигается разбиванием газового потока на мёлкие струйки (в насадках колонн и скрубберов) или механическим действием падающих капель жидкости (в системах башенного орошения).

Лит.: Фокин Л. Ф., Методы и орудия химич техники, ч. 2, Обработка жидкостей, стр. 437—446 Л., 1925; Фокин Л. Ф. и Павлов К. Ф., Me тоды расчета типовой химич. аппаратуры, 2 изд. Л., 19з2; Киров А. А., Аппаратура и основньн процессы химич. технологии, гл. 4, М.—Л., 1927, Ш т e е и, «Химич. промышленность», Берлин, 1926. стр. 313; Белани Е., там же, 1927, стр. 59: Гельперин Н. и Николаев А., «Хим-строй», Москва, 1930, 7—S, стр. 617; Fischer Н., Teehnologie des Scheidens, Mischens u. Zerkleinerns, Lpz., 1920; ParnlckeA., Die maschinellen I-Iilfs-mittel d. chemischen Technik, 4 Aufl., Berlin, 1922; Reese L. C., Mixing a. Kneading, in Liddell D. M., Handbook oi Chemical Engineering, N. Y., 1922; Fischer H., Mischen, Riihren, Kneten u. die dazu verwendeten Maschinen, Chem. Teehnologie in Einzei- darstellungen, hrsg. yon A. Binz, 2 Aufl., Lpz., 1923; Mischen, Ullm. Enz., 2 Aufl., B. 7; Kalinow-s k y, «Ch.-Ztg», 1927, В. 51, p, 630, В. Янковский.