> Техника, страница 76 > Разработка полезных ископаемых

> Техника, страница 76 > Разработка полезных ископаемых

Разработка полезных ископаемых

Разработка полезных ископаемых

(месторождений), совокупность горных работ для извлечения ископаемых из недр земли. Эксплоатация месторождений полезных ископаемых производится разнообразными способами. Разработка твердых полезных ископаемых ведется подземными или открытыми работами. При подземных разработках непосредственному извлечению ископаемого должно предшествовать вскрытие месторождения (смотрите). Часть месторождения, отведенная для эксплуатации самостоятельной производственной единицей (шахтой, штольней) и называемая поэтому шахтным полем (или полем штольни), вырабатывается за время существования этой производственной единицы, причем выработка шахтного поля ведется последовательно, почти всегда т. н. этажами. В настоящее время под термином этаж в горном искусстве понимают часть шахтного поля (или поля штольни), которая со стороны восстания и падения месторождения ограничена основными штреками, проводимыми по мере развития работ до границ поля, а по простиранию—границами шахтного поля. Гораздо реже, при горизонтальном залегании или очень малом падении (угол наклона) месторождения, шахтное поле разделяется не на этажи, а на т. н. панели, то есть отдельные участки, имеющие прямоугольную или квадратную форму и отделенные друг от друга целиками (то есть невыработанными частями) полезных ископаемых. Производство подготовительных работ как в пространстве, так и во времени и их отношение к очистным работам (смотрите Горные работы) должны подчиняться определенному порядку. Этот порядок ведения подготовительных и очистных работ называется системой разработки данного месторождения. В виду многочисленности и изменчивости факторов, влияющих на выбор системы разработки, нередки случаи, когда в пределах одного и того же шахтного поля, этажа или его участка применяются различные системы разработки. Правильная система разработки должна обеспечивать безопасность, экономичность (наименьшая затрата рабочей силы, механической энергии и материалов) и наименьшую потерю полезных ископаемых в недрах. Системы разработки, сопровождаемые большими потерями полезных ископаемых, называются хищническими. Значительные потери допустимы толь ко при Р. п. и. малоценных, притом таких, запасы которых в природе чрезвычайно велики (строительные камни, мел, гипс, каменная соль и нек-рые др.). На выбор системы разработки влияют следующие факторы: форма месторождения, мощность его, угол падения, строение и свойства ископаемого, свойства и интенсивность обрушения боковых пород, количество гремучего газа, водоносность пород, механизация добычи и наконец требования рынка к качествам ископаемых. 1) Как форма, так и залегание месторождения бывают различными (пласт, пластообразная залежь, россыпь, жила, шток и тому подобное., геологически спокойное или нарушенное складками или сбросами залегание). 2) По мощности месторолсдения (преимущественно пластовые) условно подразделяются на 3 группы: тонкие месторождения (мощностью до 1,5 ж), когда при проходке штреков приходится кроме выемки самого полезного ископаемого (фигура 1,а) еще подрывать и боковую

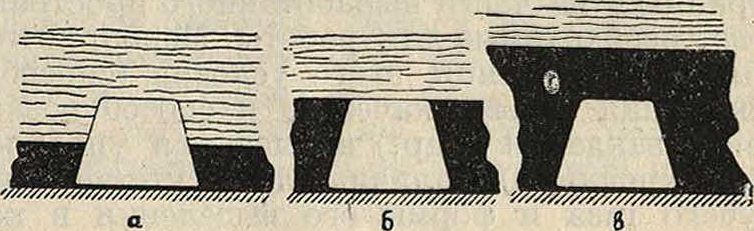

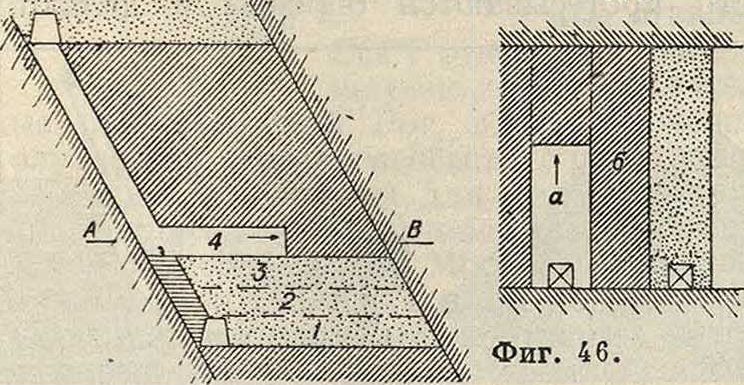

Фигура 1.

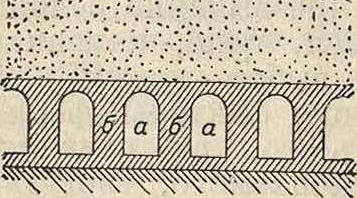

породу; месторождения средней мощности (от 1,5 до 2,5—3 м), в которых проведение штреков производится без подрывания пород (фигура 1 ,б), и мощные (толстые) месторождения (более 2,5—3,0 м), в которых над (или под) штреками остается некоторая толща полезных ископаемых (фигура 1,в). 3) В зависимости от угла падения (наклона к горизонтальной плоскости) месторождения подразделяют на пологопадающие, или пологие (0—30°), наклонные (30 — 45°) и крутопадающие, или крутые (45—90°). 4) Крепость ископаемого обусловливает способы, инструменты и машины очистной выемки; направление кливажа (способность полезных ископаемых или пустой породы по нек-рым направлениям более легко отделяться от общей массы) нередко обусловливает расположение очистного забоя; чистота месторождения или, наоборот, наличие прослойков или включений пустых пород также влияет на способ очистной выемки; склонность ископаемого к самовозгоранию требует полной по возможности выемки его. 5) Свойства боковых пород (степень устойчивости, трещиноватость, направление трещин, способность обрушаться и оседать отдельными массами, падать внезапно или же плавно прогибаться, способность к п о д-дуванию, то есть к приподниманию в выработках почвы) влияют на способы выемки ископаемого; при разработке пологопадающих месторождений наиболее важны свойства кровли, при крутопадающих—и свойства почвы. Выработанные пространства (смотрите Горные выработки) влияют на устойчивость вышележащих (а при крутом падении и нижележащих) пород. В зависимости от отношения к выработанным пространствамразличают три основных принципа разработки месторождений полезных ископаемых: а) среди выработанных пространств а, а (фигура 2) навсегда оставляются неизвлекаемые части полезных ископаемых б, б, называемые столбами или целиками и играющие роль колонн, поддерживающих вышележащие породы; б) выработанные пространства заполняются закладкой (смотрите Механизация горных работ); в) в выработанных пространствах целики не оставляются и закладка не возводится, происходит обрушение боковых пород (разработка с обрушением, разработка без закладки). На практике эти три основных принципа нередко комбинируются между собою, например возводится не полная закладка, а частичная; кроме оставляемых целиков применяется и закладка; целики полезных ископаемых оставляются временно и т. д. При системах разработки,сопровождаемых обрушением или оседанием кровли, крайне важно, чтобы последние происходили планомерно, не распространяясь на части выработанного пространства, необходимые для работы. Мероприятия для осуществления этого условия (способы крепления забоев, качество и способ возведения закладки и др.) называются управлением кровли. 6) Наличие или отсутствие гремучего газа и формы его выделения в каменноугольных рудниках, в виде исключения в нек-рых других—калийных, медных, в алмазных копях Южной Африки,—оказывают значительное влияние на способы разработки, доставки, освещения рудников и прочие 7) Вода в местах работы понижает производительность труда и опасна для здоровья (простуды, возможность поскользнуться и упасть; при наличии соответствующих темп-рных условий появление особых глистов—болезнь ankylostomiasis). Поэтому необходимо вести разработку так, чтобы вода не мешала работам. 8) Механизация добычи оказывает огромное влияние на систему разработки, побуждая в корне менять многие прежние положения горного искусств^ (длина и форма забоев, величина ежедневного подвигания забоев, размеры и производительность выемочных участков и т. д.). Преобразование системы разработки под влиянием механизации есть одно из характернейших явлений в горной промышленности СССР за последнее пятилетие. Нельзя сомневаться, что под влиянием механизации и концентрации производства в будущем появятся совершенно новые системы разработки помимо известных (описываемых ниже) до настоящего времени. 9) Требования рынка к качествам полезных ископаемых (кусковатость, допустимый % мелочи и зольности и прочие) тоже влияют на выбор способа выемки в забоях.

Закладка выработанных пространств, то есть заполнение последних пустыми породами или, очень редко, малоценным полезным ископаемым, бывает сухая или гидр а в-лическая (мокрая). Промежуточное место занимает изредка применяемая полумок-рая закладка. Сухая закладка может возводиться мускульным трудом (обыкновенная, ручная, закладка) или помощью особых закладочных машин (машинная закладка) или сжатым воздухом (пневматическая закладка). Разработка с закладкой имеет след, важные преимущества перед разработкой с обрушением: 1) при закладке уменьшается, а иногда и вовсе устраняется вредное влияние подземных разработок на земную поверхность,

2) в рудниках уменьшается давление пород на крепление выработок, 3) в очистных забоях уменьшается вероятность обвалов, вредных для правильного ведения производства и опасных для людей, 4) сокращаются потери полезных ископаемых, 5) улучшается вентиляция. С другой стороны, получение закладочного материала, его перемещение к забоям и возведение закладки требуют лишних, обычно значительных, расходов. Поэтому в каждом отдельном случае необходимо тщательно сравнивать в техническом и экономическом отношении систему разработки без закладки и с закладкой выработанного пространства. Закладка особо важна для мощных месторождений.

Сухая закладка. Источники закладочного материала могут находиться под землей или на дневной поверхности. К первым принадлежат: прослойки или включения пустых пород среди полезных ископаемых; боковые породы, добываемые при проходке выработок или в очистных забоях; иногда в выработанных пространствах проводятся специальные слепые штреки (исключительно с целью добычи закладочного материала), горные мельницы (смотрите Горные выработки) или далее специальные камеры (напр, в массивах каменной соли, идущей на закладку при добыче калийных солей). Для получения закладочного материала на земной поверхности организуют открытые работы (карьеры) в местах залегания пород, добыча которых не представляет особых затруднений (песок, глина, разрушенные выветриванием на выходах более крепкие породы), по возможности ближе к выработкам, по которым производится спуск закладки в подземные работы. Добыча закладки в карьерах ведется приемами, принятыми для открытых работ (смотрите ниже). Реже представляется возможным добывать материал для закладки из других источников: старые отвалы пустых пород, отходы обогатительных ф-к, отбросы химич. переработки, шлаки металлургии. заводов, шлаки из топок паровых котлов, строительный мусор ит. п. От места добычи к месту спуска в подземные работы закладочный материал транспортируется, в зависимости от местных условий, в больших ж.-д. саморазгружающихся вагонах, в рудничных вагонетках, подвесными дорогами и тому подобное.

1ЧДГУ7

Фигура 2.

f ма в плотном теле, для рыхлых

Ibggg наносных пород колеблется

Т| И ок. 1,3, для коренных пород— ок. 1,5. Но так как фактически выработанное пространство закладывается не полностью (из-за наличия крепежного леса, подготовительных выработок и прочие), то закладка считается хорошей, когда коэф. закладки (отношение объёма выработанного пространства к первоначальному объёму закладочного материала) достигает 1,8—2,5. Закладка под воздействием давления пород и собственного веса способна давать усадку, характеризуемую примерно следующими цифрами (в %) отношения высоты выработанного пространства после спрессовывания закладки к первоначальной высоте.

При незначительных расстояниях от места добычи до спускного ската возможна добыча и доставка закладки скреперами. Спуск закладочного материала под землю производится самотеком по скатам, наклонным или вертикальным, по трубам или в шахтных вагончиках. Под землей по главным выработкам сухая закладка транспортируется в шахтных вагончиках. Закладочный материал после помещения в выработанное пространство занимает больший объём, чем он имел на месте залегания. Коэф. разрыхления, то есть число, показывающее увеличение объёма тела в разрыхленном состоянии против объе-

Фигура з.

Хорошая мокрая закладка. 85 — 95

Сухая закладка при крутом падении:

мелкозер. порода.. 75 — 85

порода в крупных кусках. 60 — 75

Сухая закладка при пологом падении: при доставке закладки в выемочное поле извне.. 40 — 60

из источников закладки, находящихся в самом выемочном поле. 15 — 30

Пневматическая закладка состоит в том, что сухой закладочный материал в кусках не крупнее 80 миллиметров разносится на некоторые расстояния по руднику и забрасывается в выработанное пространство помощью сжатого воздуха (смотрите Механизация горных работ).

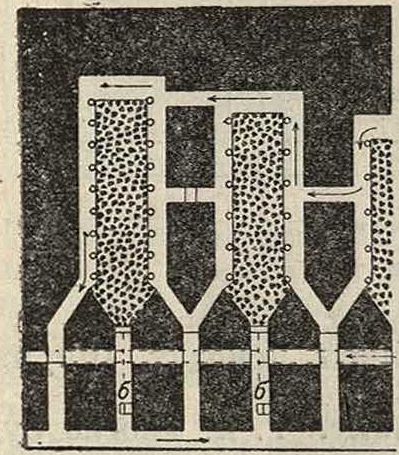

Гидравлическая (мокрая) заклад-к а. Материал, предназначенный для закладки, смешивается с водой на поверхности или при глубинах, начиная с 300—400 м,

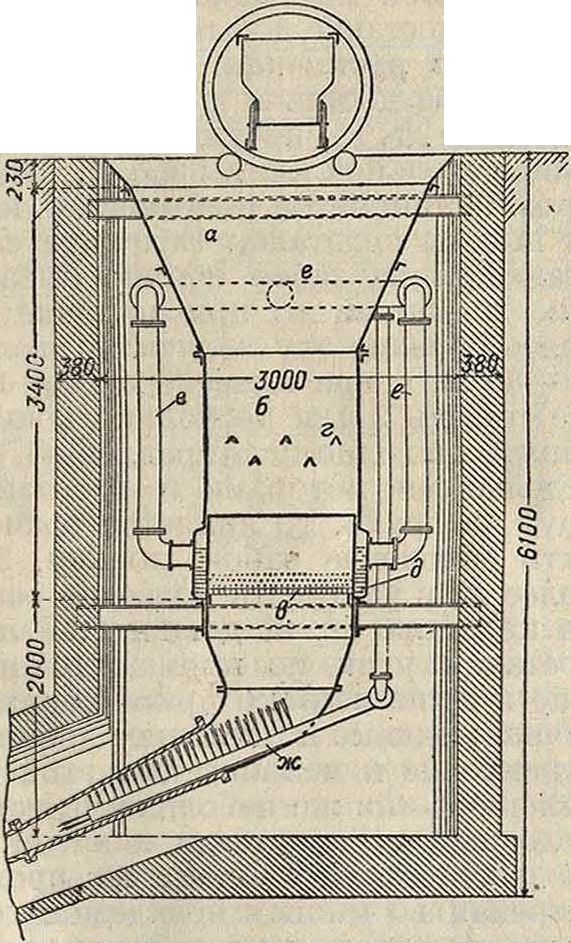

на подземных горизонтах. На фигуре 3 показано смешивающее устройство в виде воронки аб, с решеткой в нижней ее части. Падающие в воронку куски предварительно разбиваются о поставленные ребрами кверху уголки г. На уровне решетки вокруг воронки имеется кольцевой канал д, к которому по трубам е подается вода, поступающая в воронку через многочисленные отверстия в трубах. Добавочная вода подается через трубу ж и отверстия в стенках ее. Иногда у устья воронки устраивают склады песка, обогреваемые в зимнее время, из которых песок смывается в воронку водобоями (смотрите Гидравлические разработки). В СССР до настоящего времени мокрая закладка не применялась, хотя этот вопрос не раз изучался для ряда месторождений с мощными каменноугольными пластами (например для Тквибульского на е, Челябинского, Кемеровского в Кузбассе и некоторых других).

Полумокрая закладка состоит в том, что рыхлый закладочный материал в сухом виде размещается в выработанном пространстве последовательными слоями около 0,8—1,0 метров и потом каждый раз заливается водою. Ее основной недостаток — необходимость транспорта закладочного материала вместо его автоматич. движения по трубам. Применяется редко.

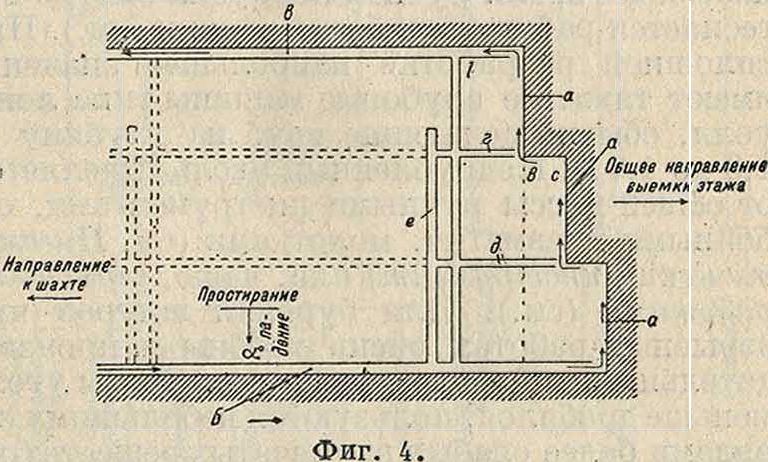

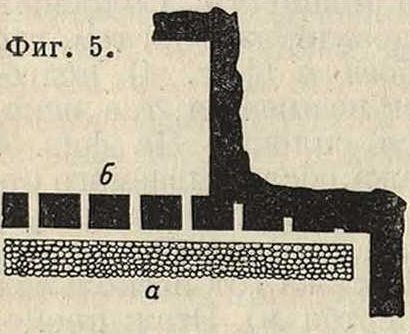

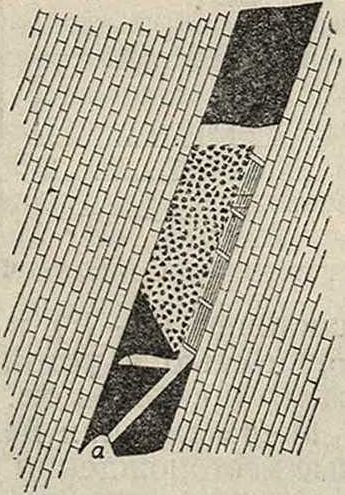

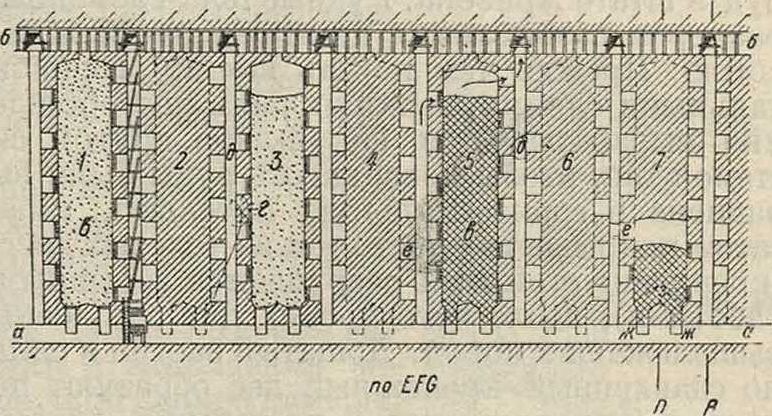

Система разработки каменноугольных месторождений. 1) Пласты тонкие и средней мощности. Сплошная система разработки характеризуется тем., что впереди очистных забоев а (фигура 4) подготовительных выработок не имеется, то есть ископаемое вырабатывается сплошь. На фигуре 4 представлена часть этажа, обслуживаемого откаточным штреком б и вентиляционным штреком в Расстояние между штреками называется наклонной высотой этажа (от нескольких десятков до немногих сотен ж). Этаж промежуточными штреками гиб разделяется на несколько подэтажей. Добываемое в верхнем и среднем очистных забоях полезное ископаемое транспортируется по промежуточным штрекам до бремсберга (или ската) е (смотрите Горные выработки); из нижнего подэтажа уголь выдается прямо на откаточный штрек.

Часть этажа, заключенная между двумя соседними бремсбергами (или скатами), называется выемочным полем, часть подэтажа между двумя бремсбергами называется выемочным участком. Очистные забои образуют зигзагообразную линию, что способствует устойчивости кровли над очистными забоями; однако в последнее время, в особенности в Германии, при разработке пластов с полной закладкой забои делаются совершенно прямолинейными. Такие забои снабжают длинными конвейерами, выдающими уголь непосредственно на основной штрек, благодаря чему надобность в бремсбергах и промежуточных штреках отпадает. Нормально забои нижних (а не верхних) подэтажей идут впереди, чем достигается: наличие над очистными забоями каждого подэтажа невы-работанной толщи угля, что существенно важно для устойчивости кровли в очистном забое; при движении вдоль забоев вентиляционной струи (направление которой на фигуре 4 показано стрелками) последняя лучше омывает забои, не теряясь в выработанном пространстве; могущая быть вода в верхних горизонтах не попадает в забои нижеследующих подэтажей. На фигуре 4 показано расположение очистных забоев по линии падения, но иногда при желании считаться с направлением кливажа они располагаются и диагонально по отношению к направлению падения. При горизонтальном залегании пластов для уменьшения среднего расстояния доставки в очистном забое промежуточные штреки целесообразнее подводить к серединам подэтажей. Так как при сплошной разработке штреки (и бремсберги) неизбежно оказываются окруженными выработанными пространствами, то с целью предохранить их от разрушения при обрушениях кровли они ограждаются или стенками, выложенными из кусков пустой породы а (фигура δ), или целиками угля б. Существует довольно много способов расположения таких целиков и стенок. Отбойка угля в очистных забоях только изредка при очень мягком углепроизводитсяне-посредственно кусок за куском, обычно же] предварительно делается вруб (смотрите). При (ручной работе вруб обычно бывает глубиной 0,7-1-1,0 м, высота его у забоя от 0,1 до 0,3 м, в глубину вруб сходит нанет. П а и зарубщика в 1 смену назначается в зависимости от крепости угля и глубины вруба 2-^5 метров (по длине забоя). В настоящее время ручная подрубка быстро вытесняется работой врубовых машин (смотрите). При сплошной разработке наибольшее значение имеют тяжелые врубовые машины типа лонг-уолл, обычно делающие вруб на глубину от

1,3 до 1,5 метров Подрубленный уголь отделяется от общей массы ручными инструментами, отбойными пневматич. молотками (смотрите Пневматический инструмент) или, чаще, ными работами (смотрите). Для бурения шпуров при ных работах очень удобны и производительны ручные электросверла. Чтобы уголь меньше дробился, пользуются небольшими зарядами более слабых чатых веществ (, ы с малым содержанием нитроглицерина, при наличии гремучего газа—предохранительные вещества, например гризутины). В Донецком бассейне на i m добытого угля расходуется 15—40 г чатого вещества. О креплении очистных забоев см. Рудничное крепление.

Сплошная система разработок может вестись с полной закладкой или без таковой. Очень широкое распространение эта система разработок имеет в Донецком бассейне, где работают как правило без закладки, за ис ключением тех случаев, когда закладочная порода попутно добывается из прослойков в пласте и сейчас же из забоя забрасывается в выработанное пространство. Так как такой породы почти всегда нехватает на полную закладку, то иногда ее выкладывают в правильно располагаемые столбы, поддерживающие кровлю. Иногда закладку получают из слепых штреков. В Рурском бассейне (Германия) подобная система разработок применяется с полной закладкой. Доставляемая по верхнему штреку порода распределяется вдоль забоя помощью качающихся конвейеров. О доставке добытого угля до штрека см. Доставка рудничная. Почти исключительно от способа доставки в забое зависит высота подэтажа, т. к., начиная с некоторой вообще незначительной длины забоя, давление в нем кровли становится постоянным, независящим от высоты подэтажа. Если при саночной доставке длина забоя обычно бывает в пределах 20—50 м, то при доставке скреперами целесообразно эту величину увеличивать до 70—80 м, а при конвейерах до 100 метров Если же ставить 2 или несколько конвейеров, вытянутых по одному направлению, снабженных отдельными моторами и передающих уголь друг на друга, то является возмояшость делать сплошные забои по 200, 300 и даже более .к, в частности вовсе не разделяя этаж на подэтажи (т. н. длинные лавы). Для доставки угля по промежуточным штрекам еще и ныне широко применяется ручная-доставка; однако в последнее время существует стремление к механизации этой работы конвейерами или же небольшими установками с головным и хвостовым канатом. В отличие от доставки в забоях, на промежуточных штреках во многих повидимому случаях может оказаться целесообразным применение ленточных конвейеров.

В сплошных забоях, в частности механизированных, отдельные процессы работ периодически повторяются: после подрубки, отбойки и выдачи подрубленного угля следует новый вруб, отбойка и выдача и т. д. Все другие работы в забое—крепление, перестановка транспортных механизмов, возведение закладки и другие—также повторяются в определенной последовательности. Иными словами, работы в забое укладываются в определенные цикл ы. Организация работ получается наиболее простой, если последовательность отдельных операций угледобычи и циклов в целом определенным образом приурочивается к распределению рабочих смен. Так, если операции угледобычи повторяются каждые сутки, то говорят о суточном цикле работ в забое. Известны примеры организации работ, рассчитанных на 11/2 цикла в сутки, на 1 цикл в смену. При коротких забоях при столбовых системах разработки бывают даже в 2 цикла в смену. Выполнение установленных циклов в забоях в назначен-. ное время крайне важно. Если какая-либо операция выполняется несвоевременно, то она задерживает другие, с ней связанные операции, и т. о. установленный цикл будет нарушен, производительность забоя упадет. Т. к. механизированные забои, особенно большой длины, имеют очень большую нормальную производительность, то срыв работы в таком забое заметным образом отразится на добыче всей шахты. По этим причинам чрез

вычайно существенна хорошо продуманная организация работ в механизированных забоях. Отдельные операции работ должны правильно сочетаться или. следовать друг за другом, на каждую из них должно быть назначено соответствующее число людей должных квалификаций, производительность механизмов должен быть достаточна. Распределение работ по времени должен быть по возможности уплотнено, и простой механизмов доведен до минимума. Использование механизмов достигнет максимума, если выдача угля из забоя будет про-. исходить непрерывным потоком.

Фигура 6.

Наибольшие затруднения при практич. осуществлении идеи непрерывного потока в механизированных забоях возникают из-за условий управления кровлей, то есть из-за необходимости производить периодическую посадку кровли, если работа ведется без закладки. Т. о. механизированный должен работать по определенному расписанию, нередко довольно сложному, поскольку приходится согласовывать работу многих людей различных специальностей и квалификаций, ряда механизмов и разнородных работ. Поэтому такое расписание бывает более наглядно, если его выполнить в виде планограмм и графиков. Графич. изображения следует сопровождать и цифровыми показателями тех производительностей отдельных категорий рабочих и всего забоя в целом, какие обеспечиваются выполнением графиков. Эти цифры необходимы для плановых и сметных расчетов и служат для контроля успешности выполнения работ в забое. Организацией работ, то есть наиболее рациональной последовательностью выполнения операций угледобычи, правильной расстановкой рабочей силы, наибольшим использованием механизмов, уплотнением рабочего времени, максимальным осуществлением принципа непрерывного производства и непрерывного потока, можно достичь .огромных результатов в отношении эффективности и экономичности работы забоя, даже не вводя в работу каких-либо новых типов механизмов или технич. приемов. Именно по этому пути пошли те многие организаторы и рационализаторы добычи в механизированных забоях каменноугольных рудников СССР, имена которых в последние годы приобрели широкую известность (Косауров, Карташев и др.).

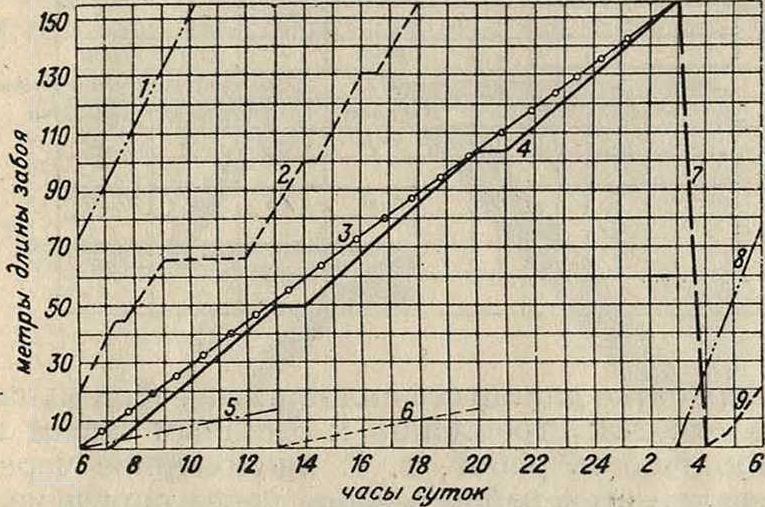

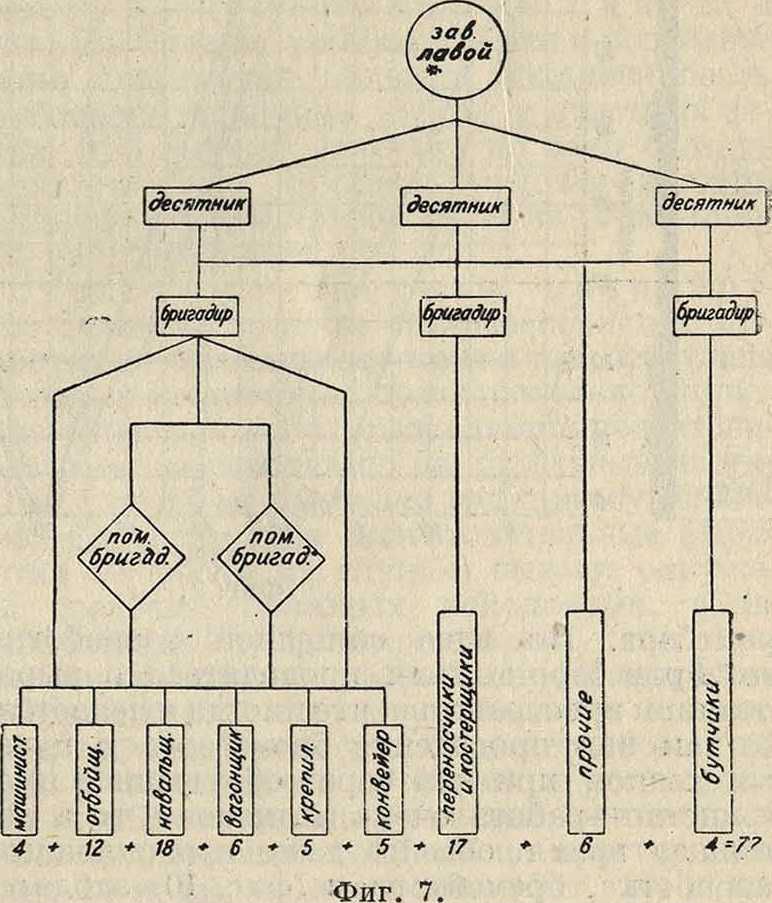

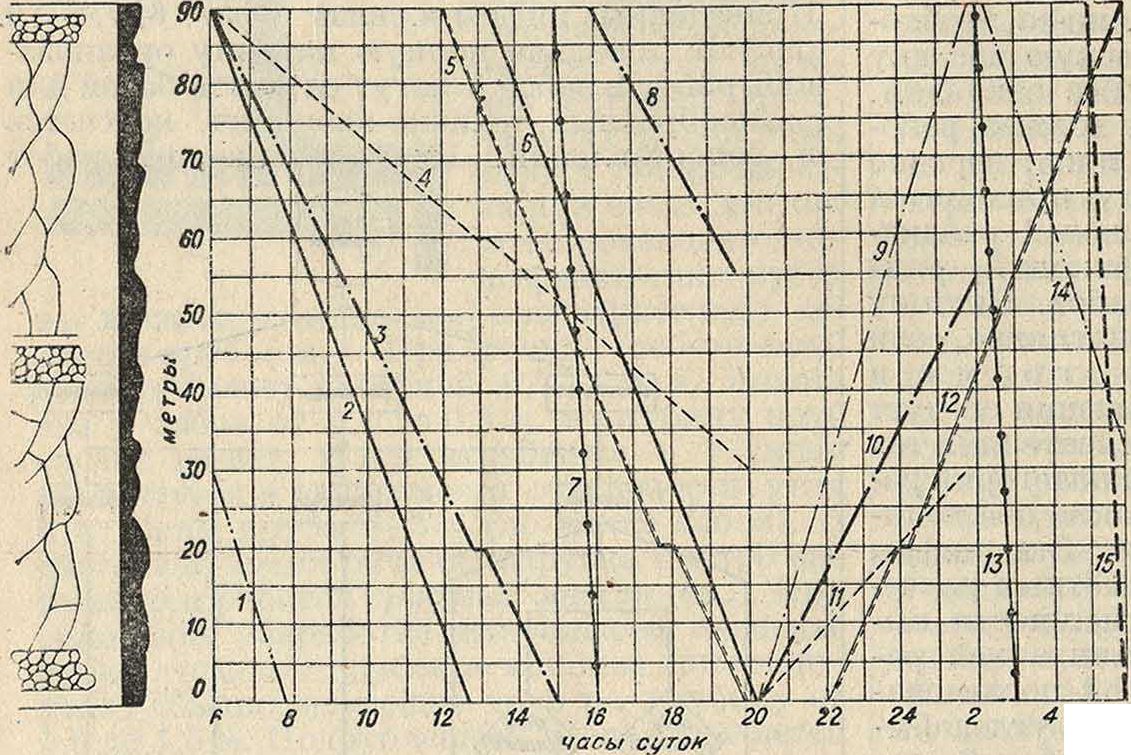

В качестве примера техники и организации работ в механизированных забоях приведем простейший случай одноцикловой работы в забое в сутки на шахте № 5 Петровского шахтоуправления Сталинского рай она в Донецком бассейне при разработке ио-логопадающего, спокойно залегающего пласта мощностью в среднем 1,08 метров Почва и кровля средней устойчивости; Длина сплошного забоя 155 метров Угледобыча механизирована электрич. врубовыми машинами лонг-уолл и качающимися конвейерами. Закладка над нижним штреком получается из специального· слепого штрека. Распределение различных работ по длине лавы в течение суток и их взаимное сочетание наглядно изображаются на планограмме фигура 6, где 1—переноска рештаков, 2—подрубка, 3—выгрузка, угля, 4—крепление, 5—бурение породы," б—· закладка, 7—спуск машины, 8—переноска рештаков, 9—подрубка. Число и категории рабочих и организация надзора в течение суток даются схемой фигура 7, а распределение людей по сменам и порядок оплаты их труда ясны, из графика выходов фигура 8. Наконец основные показатели выражаются следующей таблицей:

| Показатели графику | Фактич. за декабрь 1930 г. | |

| Длина забоя. метров. | 155 | 155 |

| Глубина вруба, *и. | 1,89 | 1.39 |

| Производит, пласта, т. | 1,25 | 1,25 |

| Циклов в мес.. | 80 | 21 |

| Подвиг, забоя в мес., метров. | 41,7 | 29,3 |

| Суточная добыча, т. | 269 | 189 |

| Суточная добыча, вагончиков | 448 | 315 |

| Месячная добыча, т. | 8 070 | 5 676 |

| » произв. маш., т. | 8 070 | 5 676 |

| Штат в работе. | 77 | 58 |

| Суточн. произв. труда, т. | 3,49 | 3,25 |

| Среди, мес. заработок, р. | 84,50 | 89,00 |

Приведенные цифры в.связи с фигура 6, 7, 8 lift рисуют довольно полную картину организации работ в забое и могут служить базой для разнообразных технико-экономич. подсчетов-и сопоставлений. При организации работ

не в 1, а в I1/, или 2 цикла в сутки, а тем более при непрерывном потоке в буквальном смысле, организация работ в забое получается более сложной, но принцип ее графич. изображений остается прежним. На фигуре ft (где 1—переноска крепления, 2—закладка, 3—отбойка и уборка угля, 4—доставка леса,

5—вруб, б—закладка, 7—переноска рештаков, 8—отбойка и уборка угля, 9—бурение-

шпуров, 10—отбойка и уборка угля, 11— доставка леса, 12—вруб, 13—переноска рештаков, 14—переноска крепления, 15—паление шпуров) дана планограмма работ в забое пологопадающего пласта при длине лавы в чивых породах при пологом или наклонном залегании. Благодаря длинным сплошным забоям эта система чрезвычайно благоприятна для механизации—применения врубовых машин и конвейеров. К новейшим идеям при

| Наименование кв алификации | оплата по ставкам |

ГРЭФИК ВЫХОДОВ 6 7 8 9 10 11 1213 14 15 16 /718 1Я 20 2122 23 24 1 2 3 4 5 В | Фактическая стоимость цикла по существующим нормам и ценам | |||||||||||||||||||||||||||||

| единиц измерен. | норма | цена | сумма | |||||||||||||||||||||||||||||

| машинист вруб, машины помошн. машиниста.. |

2 2 12 18 В 5 5 12 5 6 Г 3 77 |

4S0 3,73 4.0 3.0 2,60 1.0 2,60 230 2,20 575 2.85 2,60 |

на пару | 13,8 | 40,22 | |||||||||||||||||||||||||||

| п.метр | 3*б0ч. | |||||||||||||||||||||||||||||||

| 36 | 27.0 | 119,62 | ||||||||||||||||||||||||||||||

| вагон | 24 | |||||||||||||||||||||||||||||||

| 72 | 9,0 | 15,0 | ||||||||||||||||||||||||||||||

| упр. | - | 27,0 | 10,000 | |||||||||||||||||||||||||||||

| Ш.Т. | 70 | 43,0 | 43,00 | |||||||||||||||||||||||||||||

| перен. | - | 28,7 | 11,00 | |||||||||||||||||||||||||||||

| упр | - | 3.75 | 22,50 | |||||||||||||||||||||||||||||

| - | ||||||||||||||||||||||||||||||||

| п.м. | 1.35 | 6.0 | 10,60 | |||||||||||||||||||||||||||||

| бутчики | ||||||||||||||||||||||||||||||||

| 271,0 | ||||||||||||||||||||||||||||||||

Фигура 8.

90 ж при двух циклах в сутки. Использование времени здесь весьма уплотнено; а простои механизмов доведены до минимума.

По мере продвижения вперед очистных забоев длина промежуточных штреков (а также откаточных путей) все увеличивается, почему является необходимым проводить новый

Фигура 9.

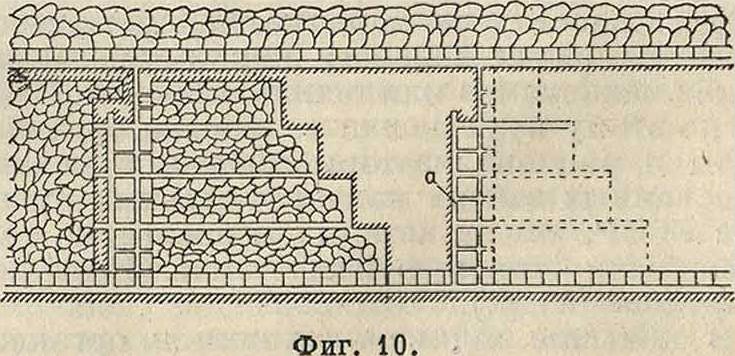

бремсберг. По идее сплошной разработки этот бремсберг должен проводиться в выработанном пространстве, что иногда и делается. Но так как проведение бремсберга с путевым ходком при нем через обрушенное пространство—работа очень медленная, то в настоящее время, обычно даже при сплошной разработке, бремсберги а (фигура 10) заблаговременно проводятся среди невыработанных толщ угля. Такую систему разработки по характеру подготовительных работ надо считать переходной к столбовым системам (смотрите ниже).

Описанная система разработки в соответствии с направлением движения очистных забоев называется сплошною разработкою по простиранию. Область ее применения: тонкие пласты, не свыше примерно 1 м, залегающие в относительно устой разработке длинными сплошными забоями надо отнести: стремление к длинным лавам и цикличность работ, то есть планомерное чередование всех работ в забое через определенные промежутки времени. До сего времени считается вполне удовлетворительным суточный цикл работ в механизированном очистном забое, но уже появилось стремление добиваться двух циклов в сутки; для цикличности работ и планомерного управления кровлей весьма важно систематич. крепление забоев, увязанное с работою и перестановкою механизмов; для производительности и безопасности работ важно достаточно яркое электрич. освещение забоев. Изредка находит применение система разработки, совершенно аналогичная описанной, но с направлением выемки по восстанию или диагональному направлению в соответствии с желанием считаться с ясно выраженным кливажем. При горизонтальном или близком к гори-fi зонтальному залегании пласта, когда понятие простирания и падения вовсе или почти утрачивается, сплошные забои могут развиваться во все стороны от шахты б. или м. равномерно. При крутом падении пластов сплош

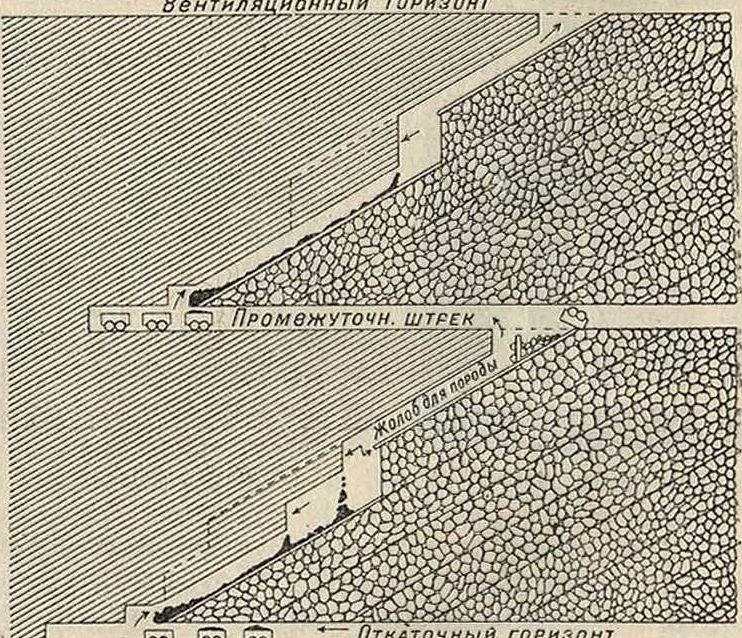

ная система разработки получает своеобразные особенности. Выемка угля ведется в по-толкоуступном забое (фигура 11), к-рый имеет

вид опрокинутой лестницы. В каждом уступе находится один щик, предохраняемый формой забоя от ударов кусков угля, которые отбиваются в вышележащих уступах и при крутом падении немедленно падают вниз. Ручная отбойка угля в потолкоуступном забое в последние годы все больше вытесняется работой с пневматическими отбойными молотками, сильно (при благоприятных условиях) повышающими производительность щика •(на 50—100% и более). Наибольший эффект отбойные молотки дают при угле не слишком крепком, трещиноватом. В очень крепком, слитном угле отбойка ведется чатыми веществами. Тщательное и своевременное

крепление забоев, так же как и закладка выработанного пространства при крутом падений еще более существенно, чем при пологом, т. к., во-первых, при крутом падении могут обрушиться не только породы висячего бока, но и сползать породы лежачего и, во-вторых, какая-либо в одном месте упавшая глыба породы при скатывании вниз может повредить нижестоящую крепь и тем вызвать массовый завал. крепится также рядами стоек, но кровля, а при слабости породы и почва, затягиваются обаполами, досками или затяжками. При работе без закладки требуется постановка нередко большого числа

костров, которые как правило не переносятся и теряются. Отбитый в уступах уголь падает на поставленные вдоль забоя доски (рештаки), по которым скатывается в нижнюю часть этажа, где через короткие скаты, снабженные люками, выпускается в вагончики, стоящие •на откаточном штреке. Закладка при крутом падении легче (самотеком) размещается вдоль забоя, почему в этом случае она применяется чаще. Закладка особенно желательна при разработке пластов со слабыми, легко обру-шающимися боковыми породами, пластов не очень тонких, залегающих под большим углом падения. При разработке с закладкой потолкоуступный обычно делается прямолинейным на весь этаж (фигура 11), для того чтобы закладочный материал, подаваемый через верхний штрек, легко было размещать в выработанном пространстве. При работе же с обрушением столь длинный прямолинейный

был бы опасен, почему этаж разделяется на 2 (фигура 12) или несколько подэтажей и следовательно общая линия забоев становится зигзагообразной, что содействует устойчивости боковых пород. Уголь, спускаемый из уступов верхнего подэтажа, откатывается по промежуточному штреку к забоям нижнего, по рештакам которого и спускается на откаточный штрек. Для того же чтобы при менее устойчивых породах или более толстых производительных пластах иметь из верхнего

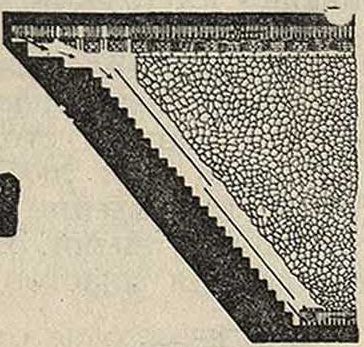

подэтажа независимый выход, иногда проводятся т. н. передовые скаты а (фигура 13). Следует упомянуть, что в последнее время существуют попытки механизировать врубовыми машинами работу в очистных забоях при крутых пластах, но надо считать пневматические отбойные молотки методом механизации при крутом падении гораздо более универсальным.

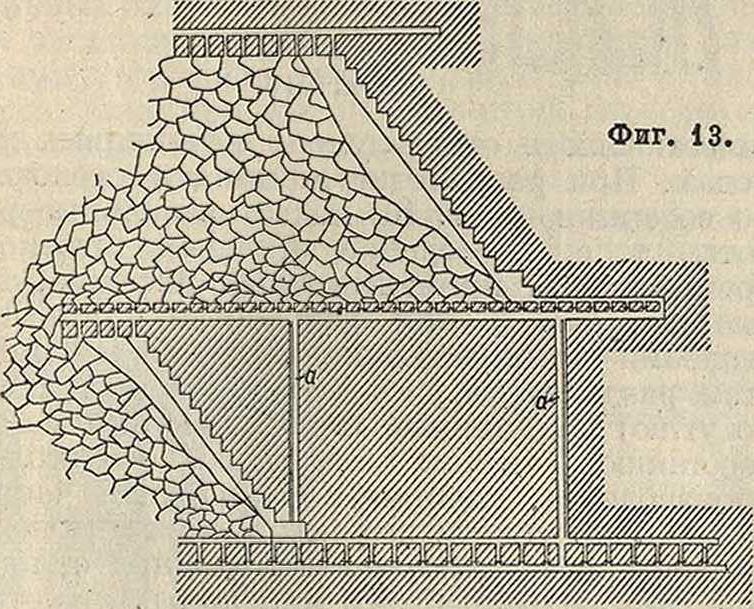

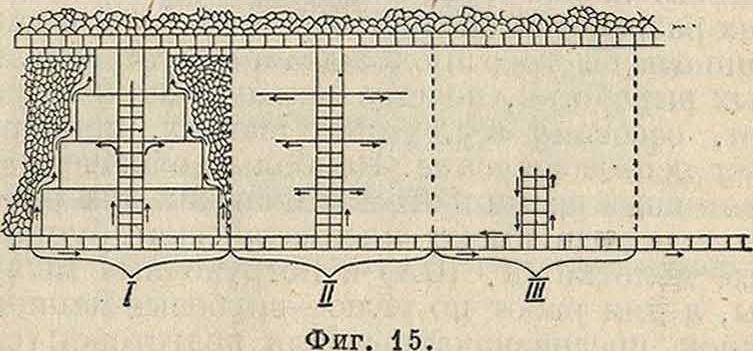

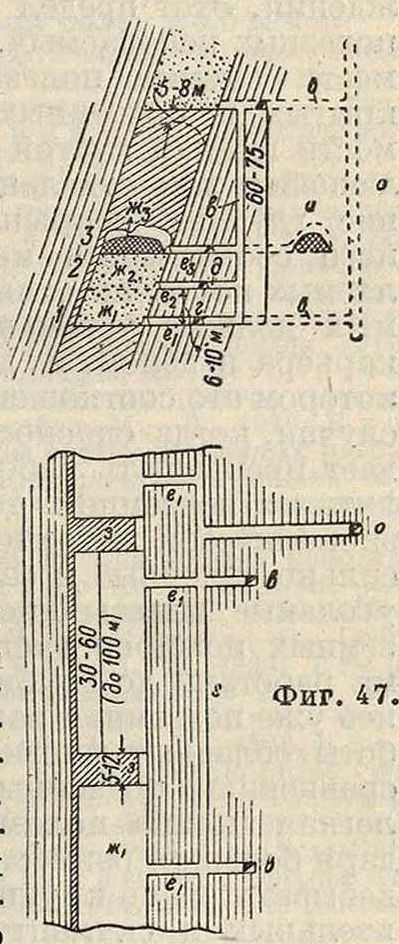

Столбовые системы разработ-к и. Основное отличие столбовых систем разработки от сплошных состоит в том, что толща полезных ископаемых предварительно, до начала очистных работ, разделяется подготовительными выработками на отдельные части, т. н. столбы, имеющие вид прямоугольников. Следовательно подготовительные выработки за время их службы бывают окружены столбами полезных ископаемых, а не выработанными пространствами (как при сплошных системах разработки), и над ними не происходит массового оседания кровли. В этом и состоит основная идея столбовых систем. В зависимости от формы и расположения столбов возможно различать системы разработок длинными столбами по простиранию (фигура 14 и 15), по восстанию (фигура 16) и короткими столбами (фигура 17). При всех этих системах разработки проведением бремсбергов а, б (фигура 14) или скатов этаж разрезается на выемочные поля I, II., которые в свою очередь промежуточными штреками подразделяются на выемочные участки (очертания вгде и т. д.). В пределах каждого выемочного поля сначала идет подготовка столбов проведением штреков ж, з от бремсберга, а затем столбы вырабатываются очистными работами в обратном направлении. Поэтому для столбовых систем разработки очень важно правильное соотношение между подготовительными и очистными работами, состоящее в том, чтобы в каждый данный момент развитие подготовительных выработок гарантировало бы дальнейшее бесперебойное развитие очистных работ. Вместе с тем запас подготовительных

Фигура 16.

работ не должен быть излишним, так как это требует напрасного увеличения оборотного капитала. В виду многочисленности подготовительных работ при столбовых системах разработки следует обращать особое внимание на быстрое прохождение подготовительных выработок, почему механизация этих работ, особенно в крупных шахтах, приобретает особое значение. Наибольшее значение в настоящее время в этом отношении для работы в породе имеют пневматические бурильные молотки (в США) и погрузочные машины, а для работ по углю—врубовые машины типов, предназначенных для подготовок (смотрите Врубовые машины), а также погрузочные и комбинированные—врубовые и погрузочные машины (США). При столбовых системах разработки в отличие от сплошных надо считать нормальным тот порядок выемки подэтажей, когда раньше вырабатываются вышележащие подэтажи и следовательно забои верхних подэтажей идут впереди забоев нижних. Это требуется для тоге, чтобы рабочая часть бремсберга в период заканчивания данного выемочного поля находилась бы среди невырабс-танных толщ угля. Очистные работы могут развиваться не только по одну сторону от

Фигура 17.

пг

77777-, tv,///,

7^77777777^ ί7Χ7/7/ί/Ά V

jLc^3 ;

С - Г,/.

777777777/777777/77,1

у77

777777ТЯ 777777777

uxjjlA

777777777777777777777Л 9/777777Л γ7777/7//λ

бремсберга (одностороннее бремсберговое поле), но и по обеим сторонам его (двустороннее бремсберговое поле). Двусторонние поля (фигура 15) по сравнению с односторонними обладают преимуществом концентрации работ, но их главный недостаток—необходг-мость поддерживать бремсберг при заканчг-вании выемки данного бремсбергового поля среди выработанного пространства—проявляется в различной степени в зависимости от местных условий. Поэтому при более слабых породах и более мощных пластах, а также при более наклонном падении могут оказаться предпочтительнее односторонние поля. Теоретич. расчеты показывают, что длина по простиранию двустороннего поля должна при прочих равных условиях превосходить длину одностороннего приблизительно в V2 раз. Что касается собственно очистных работ и в частности методов их механизации, то при разработке длинными столбами по простиранию столбы почти всегда, особенно при механизированном производстве, вынимаются сплошными забоями, ведение работ в которых почти не отличается от такового при сплошной системе. Но многочисленность подготовительных выработок требует тщательного проветривания их глухих забоев, в особенности в газовых рудниках. В новейшее время в этом отношении особое значение получили подземные переносные электровентиляторы. Разработка длинными столбами по простиранию применима при любых углах падения, но при крутом падении очистные забои делаются потолкоуступными. Эта система наиболее применима для пластов мощностью в 1—3 мг

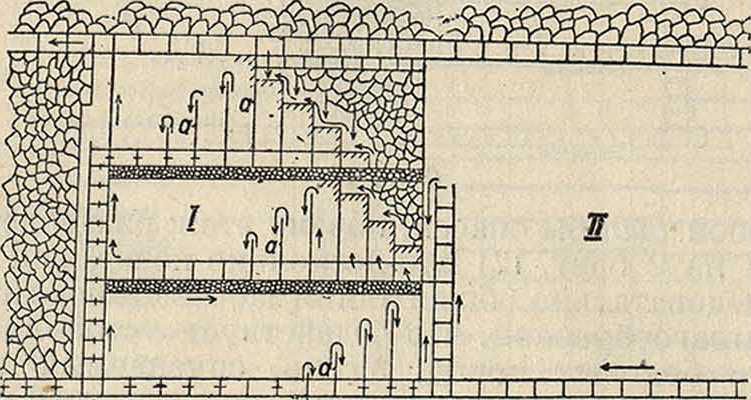

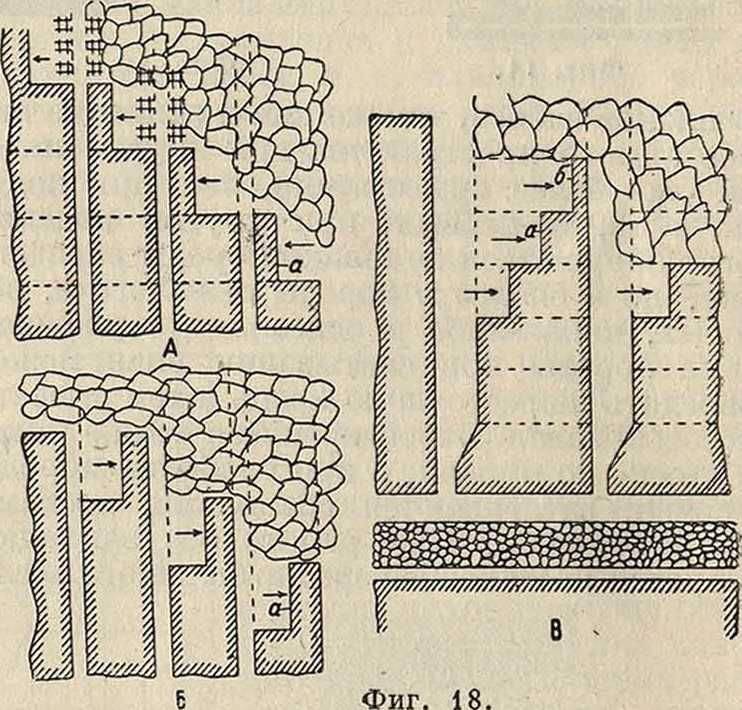

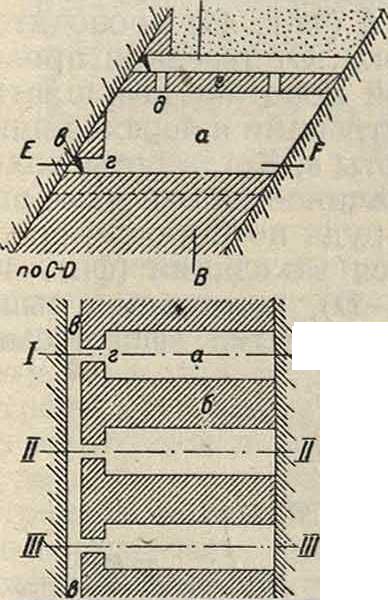

залегающих в относительно устойчивых породах. При разработке длинными столбами по восстанию (фигура 16) подготовительные работы, то есть проведение этажных штреков, бремсбергов и промежуточных штреков, такие же, как и при разработке длинными столбами по простиранию, но каждый подэтаж разделяется печами а (узкие штреки по углю) на длинные столбы, вытянутые по восстанию. Так как выемка каждого столба производится, начиная с его верхней части“ то доставка угля к штреку происходит не в выработанном пространстве, как при сплошной системе разработки или при разработке длинными столбами по простиранию, а по печам, огражденным невыработанными частями столбов, в чем и заключается основная идея этой системы. В зависимости от ширины столбов, свойств кровли, направления кливажа и способа работы—ручная или механизированная выемка—каждый столб может вырабатываться различно. В США эта система применяется при очень пологом падении с полной механизацией; столбы шириною ок. 25 метров вырабатывают сплошными забоями (с расположением забоев по схеме фигура 16). При ручной работе ширина столба делается обычно 8—12 метров Такой столб при благо-

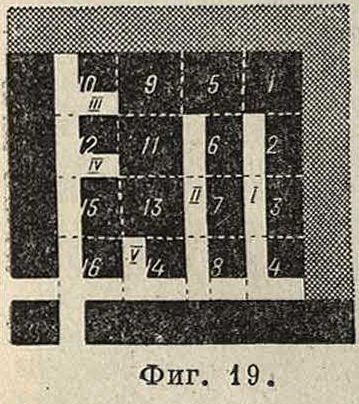

приятных условиях иногда вырабатывается сплошным забоем, расположенным в зависимости от направления кливажа по простиранию или диагонально, но гораздо чаще, при менее устойчивых породах и при кливаже, близком к падению, или при отсутствии кливажа столбы вынимаются отдельными з а-ходкам и а (фигура 18, А) на всю ширину столба или на половину ширины. В одном столбе м. б. и несколько заходок (фигура 18, В). Длина забоя заходок 3—10 метров Забои заходок могут двигаться от завала (фигура 18, А) или к завалу (фигура 18, Б). В последнем случае работа безопаснее, почему выемка к завалу предпочтительнее при менее устойчивой кровле, хотя обыкновенно у границы с выработанным пространством приходится бросать ножку угля б—узкую полосу невыбранного угля. Применение разработки столбами по восстанию в виду большого числа подготовительных, трудно проветриваемых выработок очень •ограниченно. При системе разработки короткими столбами подготовительные работы производятся аналогично предыдущим столбовым системам, но подэтажи путем проведения выработок а (фигура 17) по восстанию (печи) и выработок б по простиранию (просеки) разрезаются на короткие столбы. Подэтажи как правило вырабатываются, начиная с верхних, я столбы в подэтаже,·—начиная с верхних и наиболее удаленных от бремсберга (цифры на фигуре 17). Это обеспечивает нахождение всех подготовительных выработок среди массивов угля. Система коротких столбов наиболее приспособлена к эксплуатации месторождений не тонких, залегающих в малоустойчивых боковых породах, с некрепким полезным ископаемым. Именно таким условиям удовлетворяют многие буроугольные месторождения, где короткие столбы квадратной формы со сторонами в 15—20 метров приходится во избежание одновременного обнажения значительных площадей кровли вынимать отдельными частями, например в порядке, указанном римскими цифрами на фигуре 19. Аналогично по идее разделение при выемке коротких столбов на отдельные части и в Подмосковном бассейне. В США при разработке горизонтально залегающих каменноугольных пластов средней мощности выемка коротких столбов полностью .механизируется, например так (фигура 20), что столб

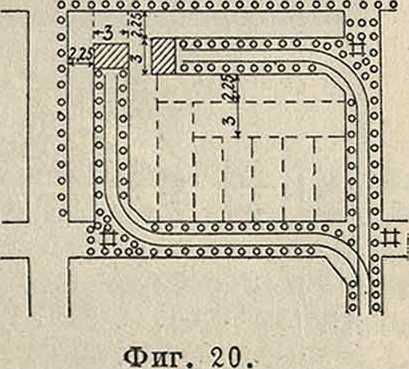

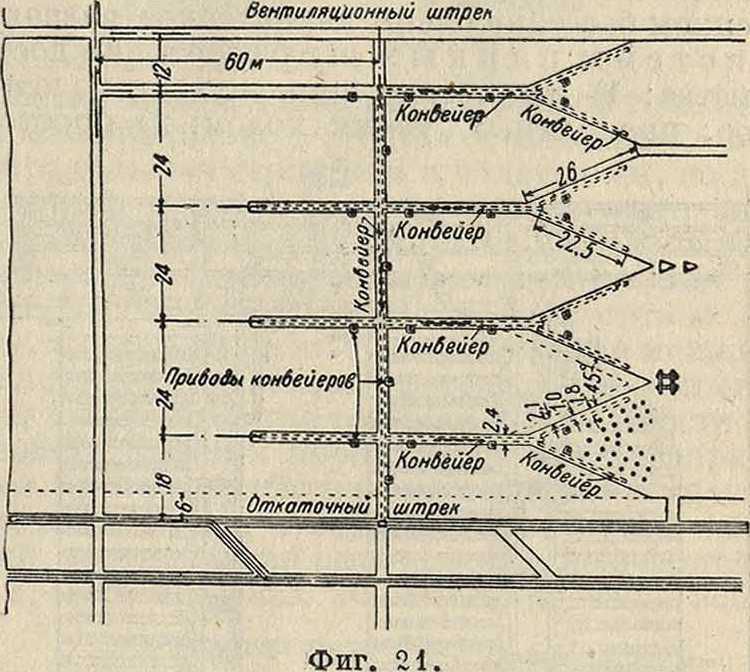

вынимается полосами все уменьшающейся длины, причем в забоях работают врубовые машины специальной конструкции (типа арк-уолл), доставляемые к забою по рельсовым путям, по которым происходит и откатка угля от забоя непосредственно в рудничных вагончиках. При очень пологом залегании месторождений (примерно в пределах 2-у5°) иногда бывает желательно некоторые подготовительные выработки для облегчения от катки проводить не по простиранию или падению, а диагонально к этим направлениям. Поэтому получаемые при такой подготовке столбы называются диагональными. Их подготовка и выемка производятся вполне аналогично тому, как при длинных или коротких столбах. В русской литературе иногда можно встретить термин в и-с и с т е м а разработки (главным образом в США). Все разработки, им обозначаемые, представляют собой одну из столбовых систем разработки, но со своеобразным взаимным расположением забоев в виде латинской буквы V, откуда и привилось название этой системы разработки. Обычно забои образуют пилообразную линию с симметричными (фигура 21) или несимметричными зубцами (т. н. полуви-система).

Диагональное расположение забоев по отношению к оси столба обусловливает при прочих равных условиях быстрое подвига-ние забоев, что в связи с концентрированным расположением последних обусловливает большую производительность выемочных полей и при надлежащей механизации значительно увеличивает производительность рабочих. К недостаткам подобной системы надо отнести: 1) необходимость строгого согласования всех работ в отдельных участках выемочного поля; 2) необходимость быстрого под-вигания подготовительных работ; 3) невозможность ставить забои по кливажу; 4) трудность управления кровлей; 5) затруднения с вентиляцией; 6) при работе столбами по восстанию при притоке воды последняя идет по очистным забоям. Поэтому на практике опи--санное выше расположение забоев несмотря на отмеченные достоинства его применяется в редких случаях.

Комбинированные системы р аз-работки. Принципы, положенные в основу двух главных типов системы разработки— сплошной и столбовой,—иногда при надлежащих условиях бывает целесообразно применять в одной какой-либо системе. Такие системы называются комбинированными, или смешанными. Приведем два примера: фигура 22 изображает комбинированную систему разработки—сплошную и длинными столбами по простиранию. Как и при столбовых системах, этаж предварительно разбивается на бремс-берговые поля, но каждое крыло поля вырабатывается частью (через подэтаж) сплошными забоями, с направлением их движения от бремсберга к границам поля (фигура 22,А), частью же длинными столбами (фигура 22,Б), вырабатываемыми в обратном направлении. За каждым из упомянутых очистных забоев ведутся параллельно два штрека, верхний и

А Б

Фигура 22.

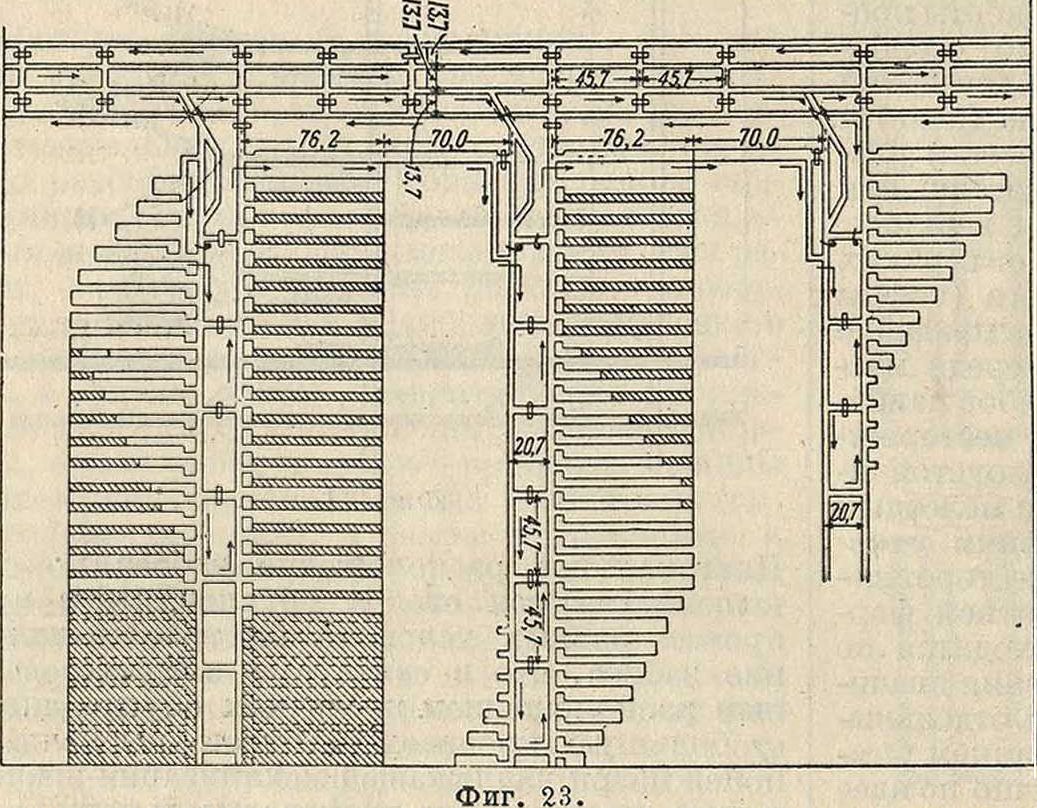

нижний, почему эта система получила в Донецком бассейне очень характерное название системы парных штрек о в Ее достоинства: 1) отсутствие промежуточных штреков, проходимых узким ходом; 2) простота подготовительных работ. Наилучшие результаты эта система дает при разработке пластов ок. 1 метров мощностью с падением не свыше 10— 15°, залегающих в породах средней устойчивости. Эта система мало пригодна для механизации. В США широчайшим распространением пользуется камерно-столбовая система разработки,сущность которой заключается в том (фигура 23), что от штреков проводятся камеры шириною 4-f-12 м, отделенные друг от друга столбами примерно такой же ширины. Длина камер достигает 70—100 метров Для образования целиков у штреков каждая камера сначала ведется узким ходом, а потом расширяется. Междукамерные столбы по мере возможности вырабатываются. Общее направление выемки камер идет от главной откаточной выработки к границам поля, что касается столбов, то их выработка идет или вслед за выемкой камер (средняя часть фигура 23) или обратным ходом (нижняя часть фигура 23). Так как выемка угля в камерах происходит в относительно узких забоях, окруженных столбами угля, то наблюдается очень слабое давление пород, что обусловливает малый расход (на крепление) лесных материалов. Зато в период выемки столбов наступает сильное давление кровли, почему как правило столбы выраба тываются с большими потерями. В США эта система применяется преимущественно для разработки горизонтально залегающих пластов средней мощности. Многие америк. машины для угледобычи и предметы шахтного

Фигура 24.

оборудования приспособлены именно к этим условиям (врубовые машины шорт-уолл и лонг-уолл, погрузочные машины, комбинированные машины, большегрузные низкие и широкие вагонетки). Но камерно-столбовая система применяется и для мощных крутопадающих пластов (смотрите ниже). В самые последние годы камерно - столбовая разработка находит широкое применение в Черемховском каменноугольном бассейне. Системы разработки, называемые в Вестфалии Stoss-bau и Schragbau, по характеру подготовительных работ приближаются то к сплошным то к столбовым системам, но в виду своеобразного расположения очистных забоев заслуживают особого наименования. Их сущность всего лучше может быть выражена по-русски, для первой·—термином выемка полосами (фигура 24), а для второй —в ыемка диагональными полосами (фигура 25). Разработка ведется с полной закладкой. Уголь, вырабатываемый в забое полосы, откатывается по штреку к скату (или бремсбергу), а закладка спускается с верхнего штрека по скатам

Фигура 25.

у границ выемочного поля и идет вслед за вы-емкой угля. Смысл системы разработки диагональными полосами ясен из фигура 25. Очевидно, что органич. недостатком выемки полосами яв-

ляется малая длина линии забоя в пределах выемочных участков и следовательно малая производительность последних, почему эта система находит применение только для пластов с трудными условиями разработки—мощностью не менее 2—3 м, с плохими породами, слабым, самовозгорающимся углем,— преимущественно при наклонном и крутом падении их.

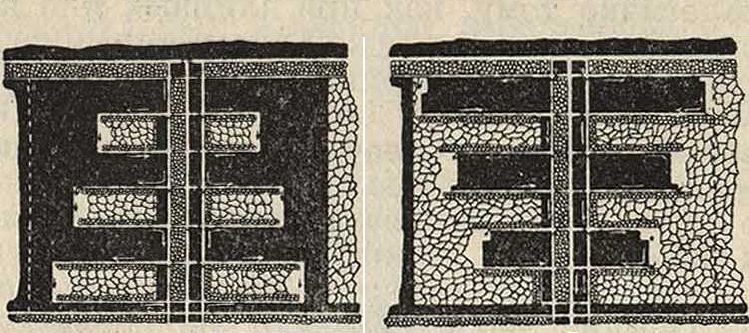

Системы разработки мощных каменноугольных пластов. Эти разработки производятся или сразу на полную мощность или отдельными слоями. Основная идея слоевых разработок состоит в том, что Жв· мощный пласт вы рабатывается постепенно слоями такой толщины, чтобы работа в нем была удобна. Чаще всего толщина слоя принимается в 2,2—3 метров Таким образом выемка мощного пласта ведется до известной степени как бы в условиях работы в пласте средней мощности. Мысленно разделить мощный пласт на. слои названной мощности можно множеством способов, но на практике встречаются почти исключительно два способа расположения слоев: наклонные слои, расположенные параллельно плоскостям напластования, и горизонтальные. Иные расположения (например наклонные, но не параллельные напластованию, или вертикальные слои) встречаются крайне редко. Наклонные слои, на которые разделяется мощный пласт для выемки, могут являться отдельными пачками пласта (слой а, фигура 26), если они обладают постоянством строения и подходящей

Фигура 26.

Работы по Роботы по оерхнему спою ШШ нижнему спою

Фигура 27.

мощностью и отделены прослойками пустых пород значительной (несколько метров) толщины или пласт с однородным строением искусственно разделяется на несколько наклонных слоев (б, в, г, фигура 26). Подготовительные работы (штреки, бремсберги, скаты и т. д.) ведутся так, чтобы каждый слой можно было вырабатывать как отдельный пласт средней мощности. Слои могут вырабатываться или в восходящем порядке (по направлению от почвы пласта к кровле) или в нисходящем (от кровли к почве). В первом случае безусловно необходима закладка, тогда как во втором возможна работа и с обрушением. Т. к. при этом в почве очистных забоев имеет место закладка или в кровле—обрушение, то система разработки наклонными слоями чаще всего применяется для пластов такой толщины, чтобы их приходилось делить не более, чем на 4 слоя. На фигуре 27 представлена, разработка наклонного пласта мощностью, в 4—5 метров двумя слоями, в нисходящем порядке, с обрушением кровли. На фигуре 27 можно видеть опережение выемки верхнего слоя (черный цвет) по отношению к нижнему (заштрихованный) и способ выемки каждого слоя. Вообще эта система пригодна для раз-

Заи под этот (6 подготобке) 4 под этот

Верхний этот (заложенный)

3 слой 2 слой -1

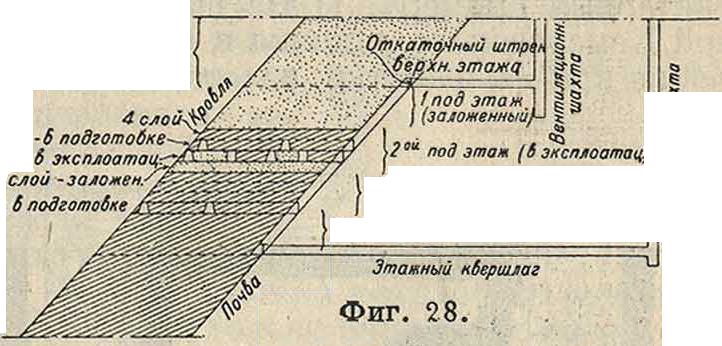

,1 слой работки мощных пластов умеренной толщины (предпочтительно >8—10 λι) с падением >30°, с правильным строением и залеганием, но допустимы прослойки, могущие служить границами отдельных слоев. Одна из возможных разработок горизонтальными слоями дана на фигуре 28. Этаж разделяется на подэтажи, а последние—на слои. При разработке мощных пластов высота этажа берется вообще меньше, чем при разработке тонких. В зависимости от свойств боковых пород, масштаба предприятия, числа разрабатываемых пластов и многих других причин, в особенности от угла падения, вертикальная высота этажа колеблется в широких пределах 20-1-80 м, но чаще всего

бывает ок. 50—60 метров Высота слоя обычно“ принимается в 2—2,5 м, иногда—при крепком угле—2,75—3 м, при мокрой закладке—до 4 метров Число слоев в подэтаже при сухой закладке чаще всего бывает 4—5, но при благоприятных условиях (крутое падение, устой-

чивые породы и уголь, хорошая закладка) достигает 8—10 и даже больше, при мокрой закладке—до 15 слоев. Слои обычно вырабатываются в восходящем порядке, выемка сверху вниз, менее удобная и неэкономичная, иногда применяется при сильно самовозгорающихся пластах. Характер подготовительных работ и способы выемки каждого слоя могут быть чрезвычайно разнообразны в соответствии с местными условиями. Приведем 3 характерных примера. 1) На шахте Центральной Кемеровского рудника в Кузнецком бассейне при разработке пласта мощностью в

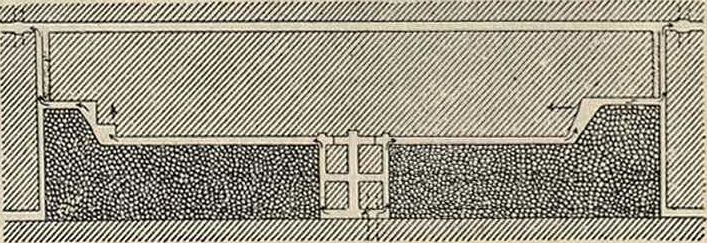

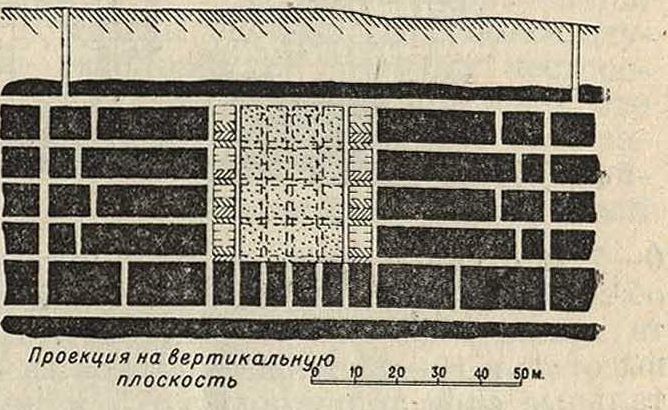

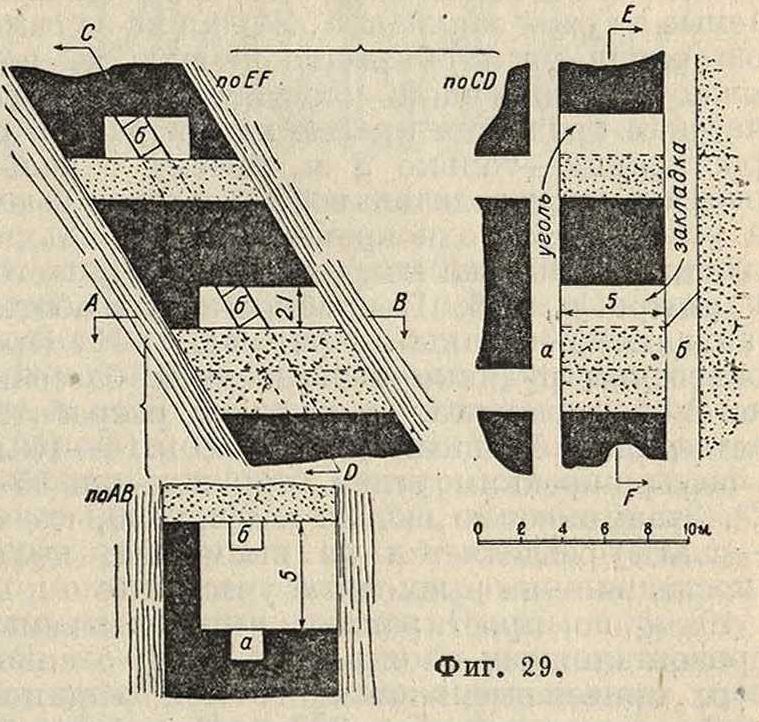

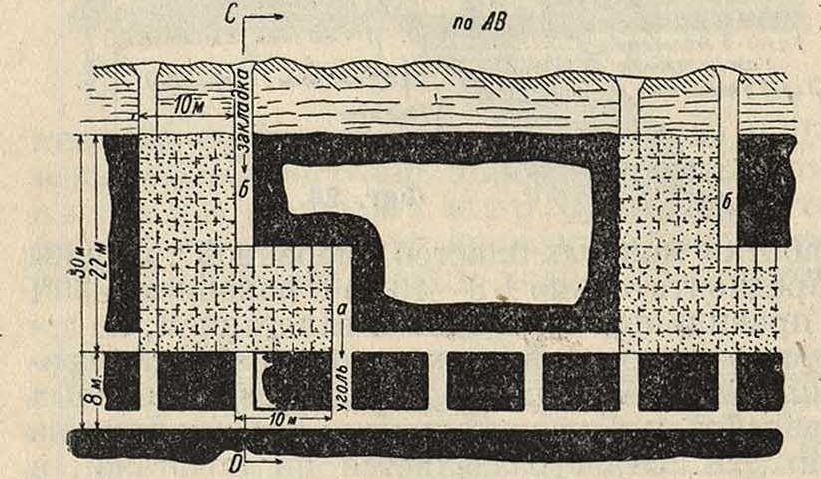

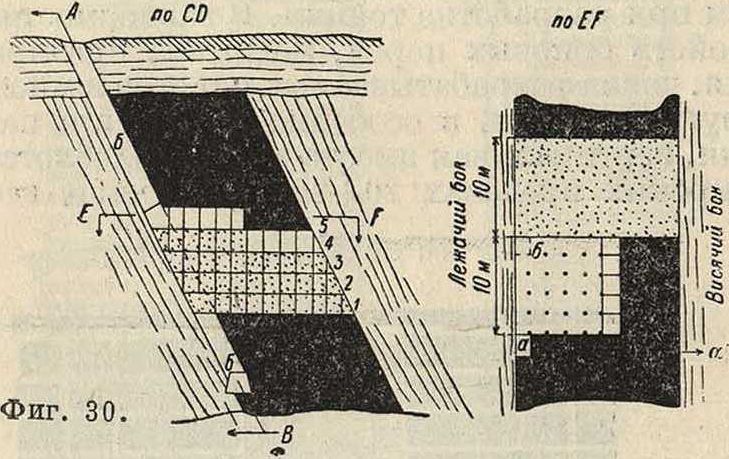

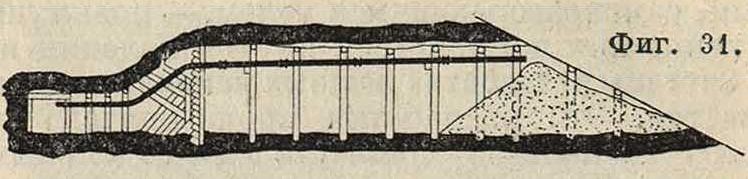

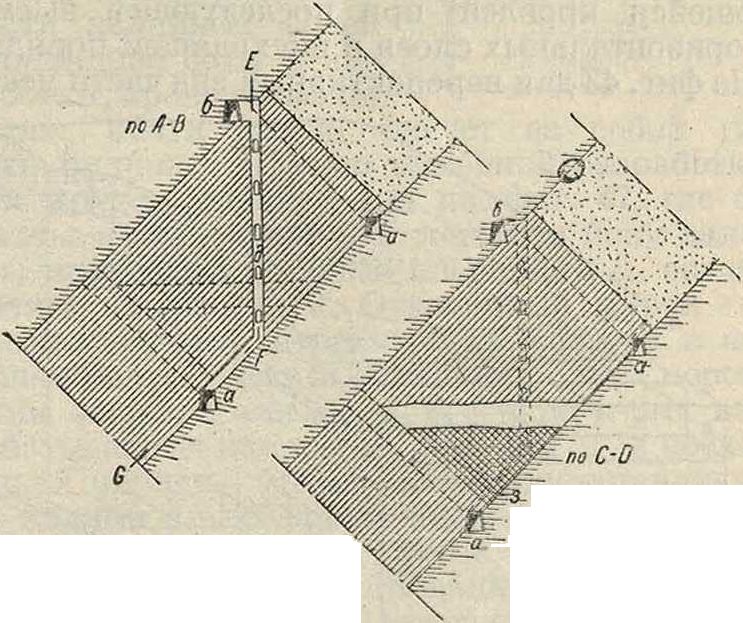

6—7 метров с самовозгорающимся углем, с .преобладанием крутого падения принята высота этажа в 55—65 метров (фигура 29). Подэтажи высотою в 10—11 метров разбиваются на горизонтальные слои толщиною в 2,5 м, вырабатываемые с сухой закладкой. Желая из-за самовозгорания угля обнажать кровлю на возможно ограниченной площади, выемочным участкам придается крайне малый размер по простиранию—только 5 м, почему с целью повысить производительность участков выемка угля ведется одновременно в нескольких подэтажах. Выемка каждого слоя начинается от скатов а и б. Подробности разработки (закладки) показаны на фигуре 31. 2) На Прокопьевском руднике в Кузнецком бассейне системой горизонтальных слоев разрабатывается пласт Мощный толщиною в 14—15 м, с чистым крепким углем, при падении 55— 62°. Этаж высотою ок. 30 метров (фигура 30, где а, б—скаты) разделяется на выемочные поля, а последние—на выемочные участки (з о н ы) в 10 метров по простиранию, вырабатываемые горизонтальными слоями 1, 2, 3, 4, 5 снизу вверх, причем выемка каждого слоя толщиною в 2,2 метров идет от лежачего к висячему боку, со станковой крепью и с полной сухой закладкой. Вследствие крепости угля его отбойка производится ными работами. (Детали системы разработки см. фигура 32.) 3) В Домбровском бассейне горизонтальными слоями ра ботается-пласт Реден мощностью в 10—20 м, с падением 18—20°, с мокрой закладкой, почему высота слоя взята в 4 метров Слои вырабатываются ортами (смотрите Горные выработки), по выемке которых у начала орта ставится дощатая перемычка (фигура 31) для удержания заклад

ки, подаваемой по трубам под кровлю орта. Вообще система разработки горизонтальными слоями в ее разновидностях может быть применима в разнообразнейших природных и технических условиях.

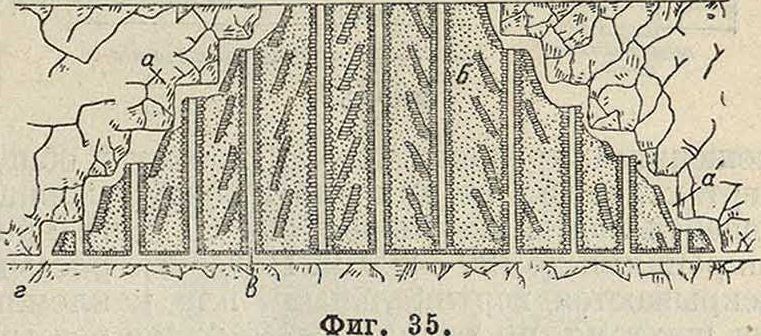

Изсистемы разработки мощных пластов без разделения на слои следует упомянуть о силезском способе и камерно-столбовой системе разработки. При силезском способе, применимом для мощных пологопадающих и наклонных пластов, подготовительные работы аналогичны таковым при системе разработки длинными столбами по простиранию, но характерны очистные работы, последовательное развитие которых поясняется фигура 32. Каждый столб выбирается последовательными заходками шириною в 7—9 метров с предварительной подработкой потолка над штреком. В первый период очистных работ заходка движетсяпо восстанию на всю мощность пласта, причем со стороны завала остается нога угля, которая затем выбирается движением забоев по простиранию. Отбойка ведется чатыми веществами, бурение шпуров электросверлами с лестниц. Крепление очистного забоя производится очень высоким, следовательно тяжелым и неудобным для обращения лесом. После окончания заходки этот лес по мере возможности извлекается, почему над выработанным пространством происходит интенсивное обрушение вышележащих пород. Чтобы обрушение не прихватило и не раздавило

Фигура 32.

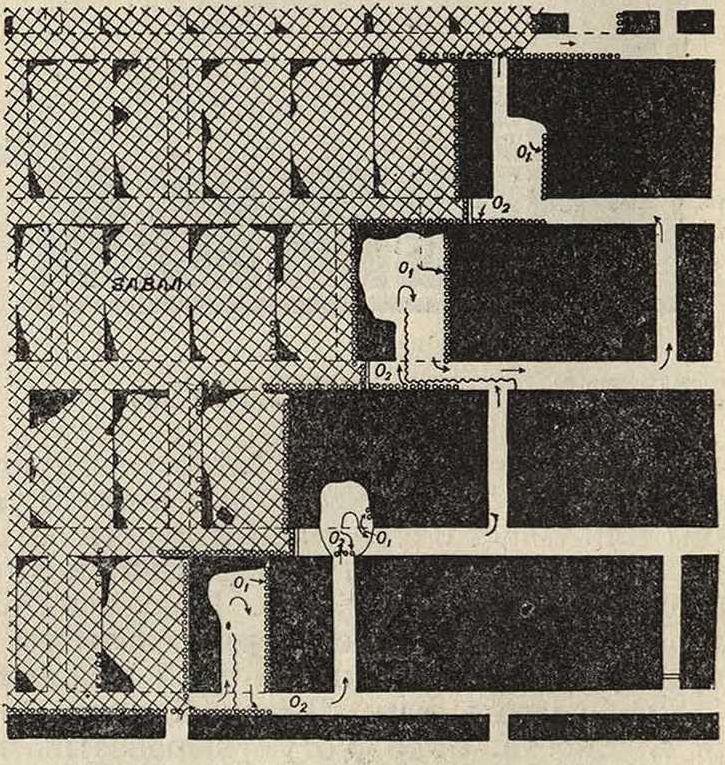

уголь по границе с будущим завалом заблаговременно ставится сильная органная крепь (<>! и о2). Недостатки способа—интенсивность обрушений, резкие проявления подземных работ на земной поверхности, большая потеря угля и следовательно возможность пожаров от самовозгорания, опасность очистных работ вследствие большой высоты забоев, трудность маниций с крепежным лесом, дороговизна последнего—побуждают переходить от силезского способа к разработке горизонтальными слоями с мокрой закладкой.

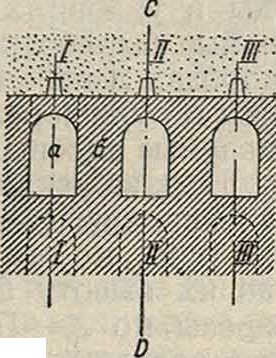

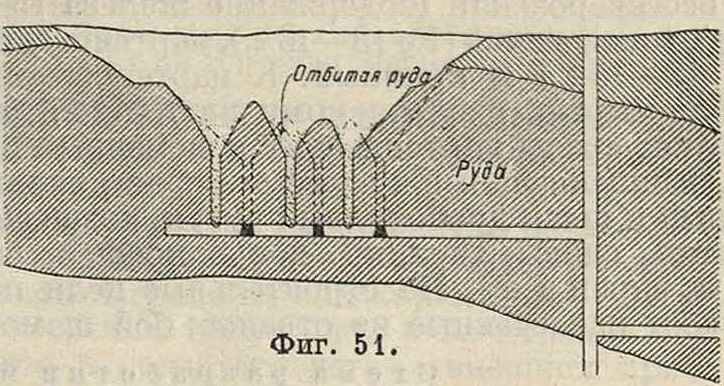

В антрацитовом районе Пенсильвании камерно-столбовая система служит для разработки не только пологопадающих, но и крутопадающих пластов (фигура 33). От основного штрека а через каждые примерно 12 метров ведутся наклонно печи б до почвы пласта, сбиваемые друг с другом наклонными просеками. Из печей, через одну, открываются камеры, нижняя часть которых имеет вид четырехугольной воронки. Отбиваемый в забоях камер антрацит выпускается из камер не полностью, а лишь в количестве, соответствующем приращению объёма добытого разрыхленного антрацита. Остающийся в камере антрацит служит подмостями для рабочих (расстояние от верха отбитого антрацита до забоя все время поддерживается таким, чтобы в забое было удобно работать) и временной

Фигура 33.

закладкой камеры. Такое временное заполнение камеры отбитым полезным ископаемым называется магазинированием. Этот принцип, редко используемый при эксплоа-тации каменноугольных месторождений, находит широчайшее применение в рудном деле. Для сообщения с забоем по сторонам камеры раскрепляются ходки. Ход вентиляционных струй показан на фигуре 33 стрелками. Выемка междукамерных целиков при этой системе крайне затруднительна; обычно целики совсем бросаются, что ведет к громадным потерям запасов недр.

Размеры выемочных полей и участков и других характерных элементов системы разработки на практике устанавливаются применительно к наличным природным и технич. условиям на основе опыта, но в последние десятилетия наблюдается стремление к разрешению этих вопросов аналитич. методами. Это научное движение, возглавлявшееся проф. Б. И. Бокием, выражается преимущественно в работах русских авторов.

Системы разработки других полезных ископаемых. В громадном большинстве случаев эти системы сходны (кроме нек-рых деталей) с вышерассмотренными системами разработок каменноугольных месторождений; только изредка встречаются иные идеи. Для примера ниже приведено несколько типов систем разработок. Месторождения тонкие и средней мощности. 1) Сплошной системой разрабатывается пологопадающий пласт

;г. Э. т. XiXi

медистого битуминозного сланца в Германии (Мансфельдский округ). Рудный пласт имеет мощность только в 15 сантиметров (фигура 34) и отличается замечательным постоянством залегания; боковые породы устойчивы. С целью сделать возможным пребывание рабочих в очистном забое, при выемке пласта подрывается кровля с таким расчетом, чтобы общая высота выработанного пространства была 0,4— 0,5 метров Подорванная порода служит для полной закладки. 2) Сплошной системой с по-толкоуступным забо- ------ -

ем разрабатываются крутопядающие залежи железной руды в Криворожском районе, если только их мощность не превосходит 2—5 метров Система разработки аналогична фигура 11 и 12, только наклонная высота этажа принимается небольшой—ют 12 до 25 м, уступы далеко не так правильны, и работа идет всегда с полной закладкой. 3) Сплошной системой с потолкоуступным забоем также издавна разрабатываются жильные серебро-свинцовые месторождения Фрейбергского горного округа в Германии. Жилы падают круто; этажи имеют высоту ок. 40 метров (фигура 35, где а—, б—закладка). Материал для полной закладки получается в забое из жильной породы. В закладке оставляются постепенно наращиваемые кверху скаты в для спуска руды. Богатые куски руды отбираются в забое при отбойке руды и спускаются на нижний штрек г отдельно в корзинах, бедная руда непосредственно сбрасывается в скаты. Подобная система разработки служит и для эксплуатации жильных месторождений золота, а также небольшой мощности (2—3 м) линз медистых колчеданов на Урале. 4) Столбовые системы разработки свойственны рудным месторождениям умеренной

мощности (до 3—4 м) со слабыми боковыми породами. В Никопольском районе () марганцевые руды залегают приблизительно горизонтально в отложениях третичного возраста в виде рудоносного пласта в 1—3,5 метров толщиною в слабых породах. Шахтные поля небольших размеров непосредственно разделяются на длинные столбы, вырабатываемые от границ шахтного поля к шахте, чтобы не было никаких выработок, окруженных выработанными пространствами. Столбы шириною ок. 40 метров вырабатываются из каждого штрека на половину их ширины отдельными узкими забоями (фигура 36); в 7—8 метров от границы поля из откаточных штреков проводятся выемочные штреки а, б на расстояние, равное половине ширины столба (ок. 20 м,). Из них открываются очистные забои в виде полос (за-ходок) I, II шириною в 2,4 метров В виду мяг-

2

Фигура 34.

кости рудного пласта отбойка идет без предварительного вруба. Рельсовые пути подводятся непосредственно к забою. По окончании выемки полос 1 и II в них снимаются рельсовые пути, по мере возможности выбивается крепление и производится обрушение кровли. Временно оставив со стороны этого завала целик шириною ок. 2 м, из того же штрека вырабатываются полосы III и IV, затем ста-

| : : ; Jy | ||

| ί —! ! · ! | tjtiSfilibitiiR | |

| ; ;&i!. ·ο>; | , οι. ΰί- | |

| о, | ° | |

£

раются по мере воз- 3

можности взять ко- S Фиг· 36 ·

роткими забоями 1,2, ?

3, 4, б, 6 оставшиеся 5

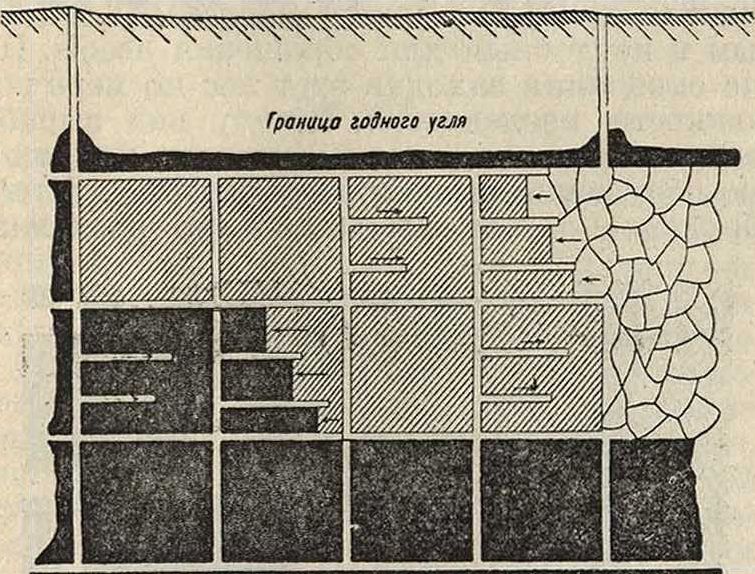

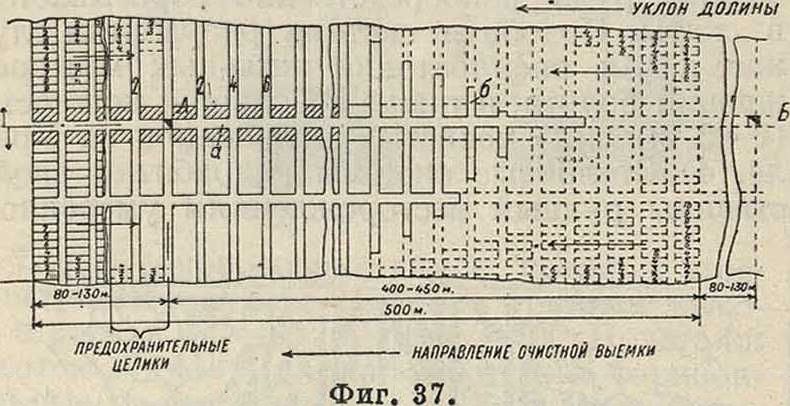

целики руды и т.д.5) Аналогичная в общих чертах система принята для разработок подземным способом золотоносных россыпей в Ленско-Витимском округе Воет. Сибири (фигура 37). Мощность золотоносного пласта от 1,4 до 3,0ж; он лежит почти горизонтально, непосредственно на крепких коренных породах (плотик россыпи), будучи прикрыт наносами (торфами) переменной мощности (20—50 м) и состава (пески, глины, галечники, валуны, много воды, плывуны, местами слои вечной мерзлоты и даже прослои чистого льда). В геологич. отношении россыпи являются наносными от

ложениями древнего потока, почему в общих чертах каждая из них имеет контур извивающейся ленты шириною в 60—80 м, но с расширениями до 120—200 метров Подобные россыпи вскрываются вертикальными или наклонными шахтами, проводимыми по длине россыпи через каждые примерно 500 м, ширина же шахтного поля равна ширине россыпи. Каждая шахта закладывается примерно посредине ширины поля, но значительно ближе к нижней (считая по направлению уклона древней долины) границе, для удобства водоотлива. От шахты А, приблизительно по срединной линии россыпи, ведется главный откаточный двухпутевой штрек а по направлению к следующей шахте Б, с параллельной выработкой для удобства вентиляции. От этого штрека по мере подвигания его забоя засекаются и проводятся поперечные штреки б (просечки) до границ россыпи, которые устанавливаются систематич. опробованием на содержание золота породы из забоев этих штреков. Забои останавливаются, когда среднее содержание золота опускается ниже 5—9 г на 1 м3. Проведением штреков россыпь разделяется на длинные столбы переменной ширины (поряд ка 10—12 м). Выемка отдельных столбов ведется полосами (лентами) шириною 3,2—3,6 метров Последовательность выработки см. фигура 38. Выемка золотоносных пород ведется вручную или ными работами. В забое полосы работают 3 человека с производительностью

1,4—2,4 м8 в смену. После выемки полосы в ней производится обрушение кровли, но предварительно делается тщательная зачистка почвы забоя, т. к. тяжелые частицы золота содержатся в значительном количестве именно у почвы россыпи. Зачистка состоит в выемке разрушенных верхов коренной породы помощью кайлы, лопаты и проволочных веников. 6) Примером камерно-столбовой системы разработок может служить разработка железных руд в Лотарингии, залегающих слабо

п

i——1 i_! I_:__j D

Фигура 38.

наклонно (2—7°) в виде пластов 1,2 -4-13 метров мощностью в устойчивых породах. Ширина камер и столбов ок. 8 метров.

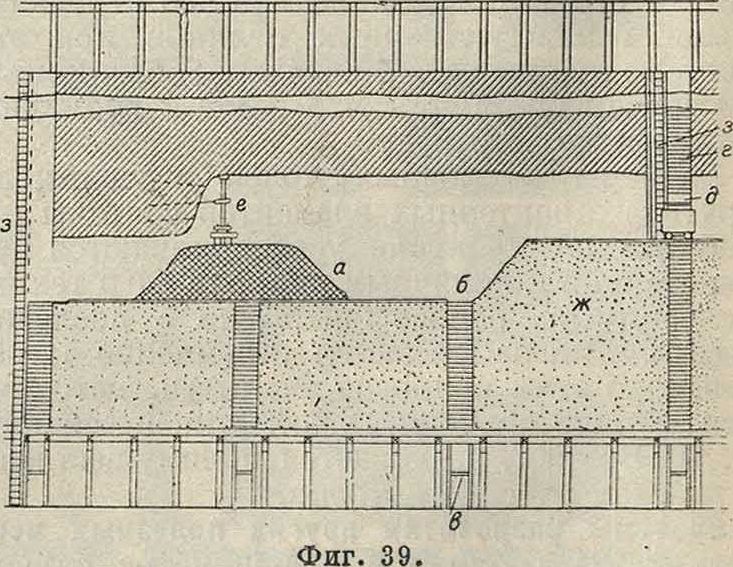

Месторождения мощные. Т. к. многие рудные месторождения залегают в крепких породах, то для эксплуатации их наиболее удобна сплошная с потолкоуступным забоем система разработки. 1) Такой системой (по схеме на фигуре 35) работаютсямощные серебро-свинцовые жилы в Фрейбергском округе. 2) Подобная же система, но с закладкой, подаваемой извне, дана на фигуре 39, где а—отбитая ;руда, которая спускается по скатам б в люки е,^а из них в вагончики на откаточный штрек. Закладка из верхнего штрека спускается так

| Шрушено | о | 2. Обручено |

| 2.0брушено | 1 | 3. Обрушается |

| З.Обрушено | i | 4.Зачищено |

| 4.0бру-

-шастся |

5- 1 г- | |

| ЗЗочищено | Очистная быемна | |

| ?-£

Очистная |

||

| быенка |

же по скатам г в люки д и развозится в выработанном пространстве в небольших вагончиках; шпуры проводятся колонковым перфоратором е; з—лестничное отделение. 3) Сплошная выемка потолкоуступным забоем мощных месторождений нередко производится со станковой крепью (смотрите Рудничное крепление), например при разработке медистых колчеданов на Урале. 4) Нередко мощные месторождения работаются камер ныли системами. Одна из разновидностей имела широкое применение для разработки мощных крутопадающих залежей железной руды в Кривом Роге (фигура 40). Высота этажа принималась 12—20 м, ширина камер а и междукамерных целиков б по 4^—6 метров Взаимное расположение камер и междукамерных целиков ясно из фигура 40. Для образования камер от откаточного штрека в, пройденного у висячего бока, проводятся орты г,

noE-F

j L Фигура 40.

из конца которых ведется вверх круглый гезенк (не показанный на чертеже) с таким расчетом, чтобы он пробился на вышележащий горизонт у вентиляционного штрека. Из верхней части этого гезенка открываются почвоуступные забои, в результате чего постепенно образуется камера. Отбиваемая руда спускается на откаточный горизонт через упомянутый гезенк. Потолок камеры обделывается сводообразно и прочно закрепляется. Выработанная камера заполняется закладкой, ссыпаемой с вышележащего горизонта через отверстия д в потолочной толще е над камерой. Впрочем среди закладки для последующего спуска руды при выемке потолочины устраивается вертикальный, прочно закрепленный деревом скат. Эта система разработки, обладающая рядом крупных недостатков (затруднительность выемки потолочины и особенно междукамерных целиков, большая высота очистных пространств в период выемки камеры и др.), ныне применяется редко. 5) В том же Криворожском районе известна своеобразная камерная система с магазиниро-ванием (фигура 41), применяемая там также при мощных крутопадающих железорудных залежах. Высота этажей принимается в 20—30 м, откаточный штрек а проводится у лежачего бока, а вентиляционный б у висячего. Ширина камер в 4,3—7 м, междукамерных целиков г 3,2—4,3 м, то есть расстояние по простиранию между осями камер 8—12 метров Подготовительные работы начинаются проведением от нижнего к верхнему штреку вертикальных (фигура 41) или наклонных гезенков д с ходовым и рудосвалочным отделениями. От гезенков к местам будущих камер делаются в шном порядке проработки е. Для образования собственно камер в от основного штрека проходятся вверх по восстанию 2 коротких ската ок, сбиваемые между собой ломаной проработкой з. Из последней приступают к выемке руды, подрабатывая потолок и расширяя : по простиранию до ширины камеры, а вкрест простирания—с одной стороны до лежачего бока, а с другой,—постепенно образуя наклонную

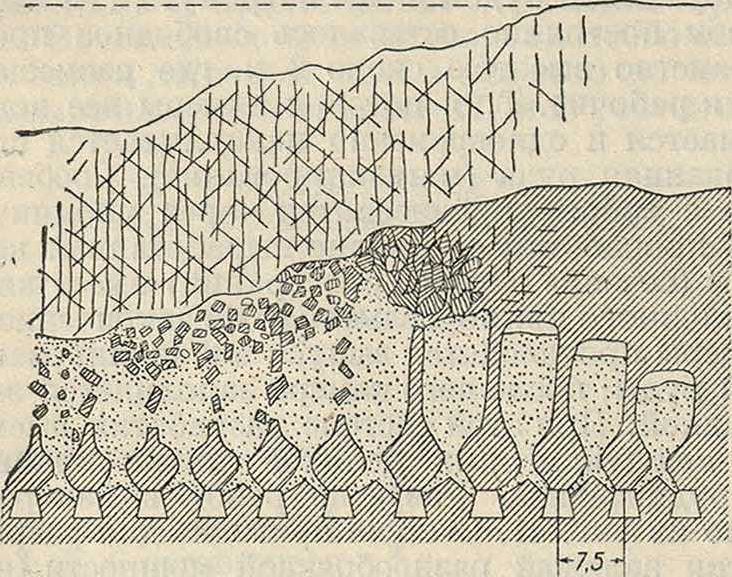

(45—50°) плоскость, почему нижняя часть камеры получает вид четырехгранной воронки с двумя отверстиями внизу ее, служащими для выпуска руды через люки. Руда выпускается не вся, а лишь в той мере, чтобы между подорванной рудой и еще нетронутым ее массивом постоянно оставалось свободное пространство высотою около 2 м, где размещаются рабочие. Т. о. потолок камеры все поднимается и одновременно накапливается подорванная руда (магазинирование). Сообщение с забоем производится через упомянутые проработки в Вполне выработанная камера (сечение вкрест простирания) имеет вид наклонного прямоугольника. Из законченной камеры производится выпуск магазинирован-ной руды, после чего камера заполняется закладкой. При этой системе разработки выемка междукамерных целиков также крайне затруднительна. Развитие работ в камерах ясно из фигура 41. Система пригодна для разработки залежей разнообразной мощности (но не менее примерно 10 м) при падении 40— 80°, с устойчивой рудой, спокойно залегающими прочными боковыми породами. В руде не должен быть крупных включений пустых пород. Аналогичными системами разрабатываются железные руды и в Швеции. 6) Весьма интересна по замыслу система камер-магазинов с обрушением междукамерных целиков (фигура 42), служащая для добычи медных руд в Миами (штат Аризона в США). На чертеже показа-

Фигура 41

ны, камеры, нахо-дящиеся в различных стадиях рабо-ты, справа налево: подрывка и магазинирование, выпуск руды, постепенное разрушение и опускание руды из междукамерных целиков. Выпуск руды из люков продолжается, пока не покажется руда, значительно загрязненная пустыми породами, оседающими вслед за рудою. На земной поверхности возникают обширные провалы. Такой системой разрабатывают в Швеции и железные руды. 7) Для добычи разнообразных руд, в частности же-

лезных руд в Кривом Роге, применяются различные видоизменения системы разработки горизонтальными слоями, лишь в деталях отличные от вышеописанных для каменноугольных месторождений. Главное преимущество

Фигура 42.

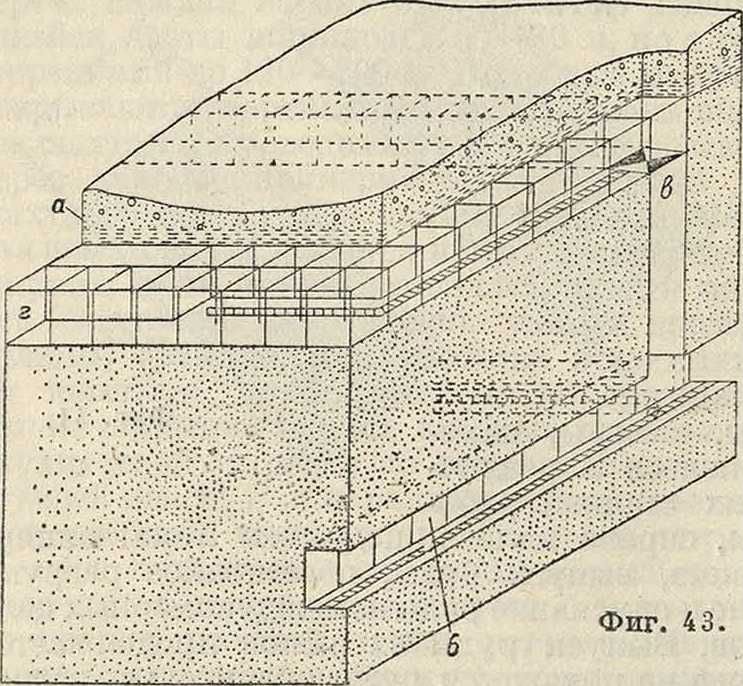

этой системы: легкая приспособляемость к самым различным природным условиям, главный недостаток—малое число забоев в выемочных полях и следовательно разбросанность работ. 8) Система разработки горизонтальными слоями с обрушением покрывающих пород. Ее сущность м. б. пояснена примером (фигура 43), относящимся к добыче железных руд в районе Верхнего озера (США), а также медных руд в штате Аризона. Рудные тела громадных размеров разбиваются на этажи 9—15 метров высотою. Прежде чем начать выемку горизонтальными слоями, верхняя часть месторождения вырабатывается какой-либо другой системой так, чтобы поверхность руды была выравнена в горизонтальную плоскость, которая затем покрывается настилом из толстых досок (крепление стойками разрушается ными работами), после чего происходит обрушение вышележащих пород. Дощатый настил и сильно сдавленный крепежный лес образуют покров а (мат), служащий постепенно опускающейся кровлей при последующей выемке горизонтальных слоев в нисходящем порядке. На фигуре 43 дан перспективный вид части место

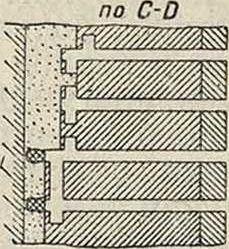

рождения, вырабатываемого этой системой: б—откаточный горизонт, в—один из рудосвалочных гезенков, г—вырабатываемый горизонтальный слой с выемочным штреком и полосой, по которым проведен рельсовый путь. Но в последнее десятилетие на америк. металлич. рудниках для доставки руды от забоя до гезенка при этой системе разработки приобрели большое применение скреперы. Главное преимущество системы—возможность вырабатывать месторождения очень больших размеров без закладки и с малыми потерями руды. Но зато расход крепежного леса очень большой. 9) Система разработки с слоевым обрушением руды является по существу своеобразной разновидностью разработки горизонтальными слоями. Например при добыче железной руды в условиях Кривого Рога подготовительные выработки а, б (фигура 44) проводятся в породах лежачего бока. От гезенков проводятся к руде через слой короткие квершлаги, сбиваемые слоевыми штреками и переходящие в рудных залежах в орты в Когда орты доходят до висячего бока, начинается очистная выемка руды, но так, что руда по сторонам ортов и на их высоту берется заходками (фигура 44, разрезы по А—В, С—D), а лежащая выше руда подрывается чатыми веществами,

по Е-Г

. 44.

& надает на уровень почвы орта, где и U грузится в вагончи-I ки. Вслед за рудой К опускается находя-щаяся выше закладка. Обычно выемка слоевым обру-К шением ведется от

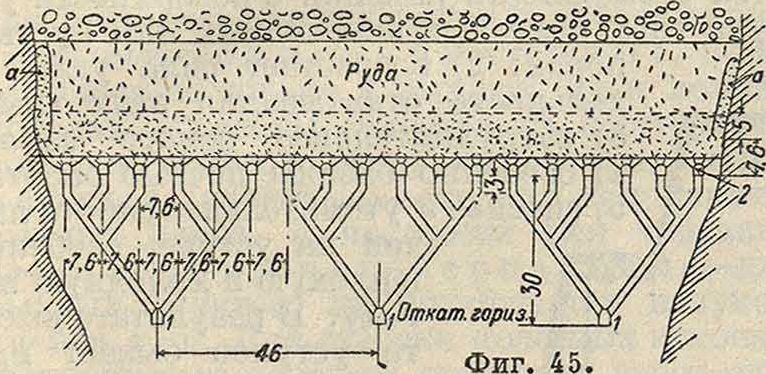

ζ границ разработок к шахте. Последо-|, вательность выемки слоев!, 2,3. в вертикальном и горизонтальном направлениях ясна из фигура 44. Для успеха работы требуется, чтобы руда не была крепкой или мелкотрещиноватой, но в то же время и не сыпучей; над полем, где начинается работа этой системой разработки, должно быть некоторое количество (подушка) закладки; порода висячего бока должна опускаться вслед за оседанием подушки, постепенно пополняя ее собою; залежь должна быть более или менее правильной, без вздутий и пережимов. Достоинства системы: большое число и сконцентрированность забоев, автоматичность закладки; зато продолжительны и дороги подготовительные работы, возможно засорение руды закладкой. 10) Система разработки с массовым обрушением руды. Примером может служить разработка мощных месторождений рыхлой медной руды в С. Америке (фигура 45). Обрушаемые массивы руды имеют толщину в

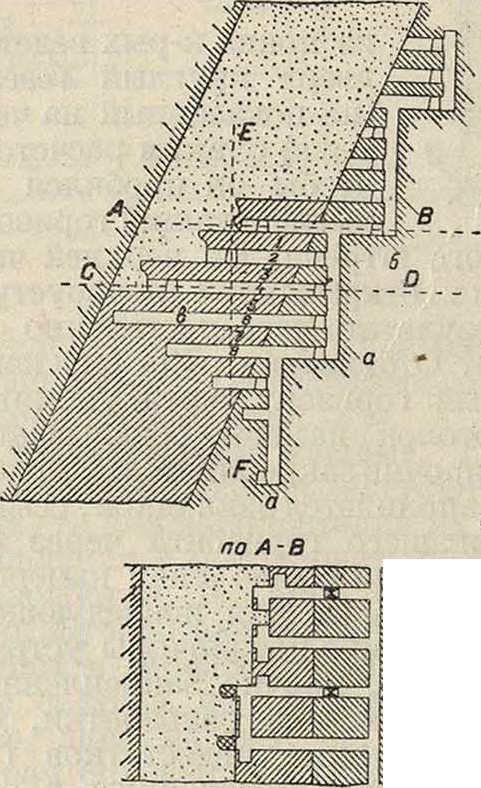

23 метров Руда грузится в вагончики через люки в выпускных штреках (2, 2), проводимых параллельно друг другу через 7,6 метров Эти штреки многочисленными скатами, наклоненными под углом 53° к горизонту, соединяются с главными откаточными штреками (7, 1), пройденными на 30 метров ниже горизонта выпускных штреков. Для подсечки руды, необходимой для

ее обрушения, из выпускных штреков (2) про-водятсящверх многочисленные наклонные скаты попеременно с обеих сторон штрека на высоту 7,6 м, где от скатов ведутся выемочные штреки. Из последних проводятся веерообразно многочисленные шпуры, ами которых руда должен быть подорвана по всей подработанной штреками площади. Для того чтобы руда лучше обрушалась, по границам месторождения предварительно вырабатываются узкие, но высокие камеры-магазины а.11) Комбинированная система разработки — горизонтальными слоями и камерная,—широко применяющаяся например для добычи железной руды в Кривом Роге, состоит в том (фигура 46), что камеры а вырабатываются горизонтальными слоями 1,2, 3,4. снизу вверх с полной закладкой, а меж-дукамерные целики б выбираются каким-либо способом впоследствии. Достоинства системы—применимость в разнообразных условиях, безопасность, плотность закладки; недостатки — большое количество подготовительных работ, трудность возведения закладки и выем-

поА’В

ки междукамерных целиков. 12) Камерная система с оставлением навсегда покидаемых столбов применяется например при разработке месторождений каменной соли (смотрите Поваренная соль, добыча поваренной соли). При разработке месторождений каменной соли не должно допускаться обрушений кровли, крайне опасных из-за обширности очистных выработок и в особенности опасных тем, что они сопровождались бы образованием трещин в породах и возможным появлением воды в руднике. Для избежания обрушений должен быть выбраны размеры столбов на ос жения, что при достаточно бо/й ’лци очистных работ в шахтном начнет давить вес всех выв Для системы разработки

между камерами по Шевякову определится:

а ~ ю нЬ *

n(H-h) ЛУ(А + Ь) 1

где: А—ширина камеры в м, δ—длина столба в м, Н—глубина от поверхности до пола камеры в м, h—высота столба в м, Δ,—средний уд. в пород, п—коэф. запаса прочности (ок. 2—3), 11=300—400 килограмм/см2—временное сопротивление каменной соли сжатию. Аналогично могут подсчитываться размеры столбов и для других ископаемых, добываемых подобной системой разработки, например гипса, мела, строительных камней и прочие, причем следует значение R не брать по справочникам, а устанавливать специальными исследованиями в виду разнообразия свойств пород одинакового наименования. При добыче каменной соли бурение шпуров успешно механизируется электросверлами, подбой—врубовыми машинами, погрузка из куч—электрическими экскаваторами. 13)При разработке месторождений калийных солей добыча как правило ведется с полной закладкой, так как эти соли, особенно карналлит, менее крепки и не так устойчивы против выветривания, как каменная соль,вследствие чего одни столбы, особенно при больших глубинах разработок, оказываются недостаточными для удержания массового давления пород.

В этом случае назначение покидаемых столбов состоит в том, чтобы поддерживать устойчивость окружающих пород только во время выемки и заполнения закладкой данной камеры.

В виду легкой растворимости калийных соле! проникание воды в выработки, проводимые пс солям, почти всегда влечет за собой гибель рудника. Пример, камерной разработки при крутом падении дан на фигуре 47, где от шахты а, заломленной в лежачем боку залежи, проведены этажные квершлаги б, соединяемые гезенками в Откаточный штрек г и промежуточные штреки д проводятся в лежачем боку залежи и сбиваются с ней короткими квершлагами et, е2, е3., из которых вырабатываются камеры oiclt ж2, ж3. в восходящем порядке. Между камерами оставляются целики з. Во время подработки потолка камеры соль магазинируется. После удаления из камеры магазинированной соли камера заполняется закладкой, спущенной с поверхности (обычно отбросы химич. переработки сырых калиевых солей), или закладкой служит каменная соль, добываемая для этой цели в специальных камерах и (горных мельницах). С целью понизить расходы по доставке отбитой соли и закладки и уменьшить число подготовительных выработок иногда полу камер придается наклон, достаточный для са-москатывания соли и закладки.

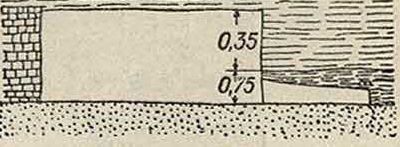

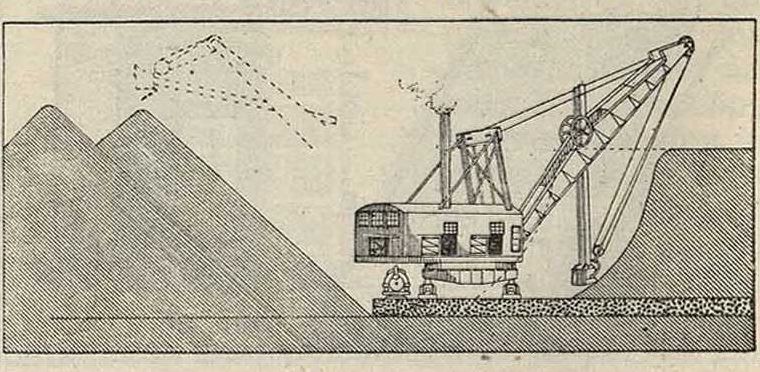

Открытые работы. Добыча полезных ископаемых открытыми работами более экономичная, чем подземными, возможна, если значительные количества полезных ископаемых находятся непосредственно на земной поверхности или недалеко от нее. Примеры: 1) при горизонтальном или слабо наклонном рельефе земной поверхности месторождение значительной толщины лежит тоже почти горизонтально при покрывающих породах небольшой мощности; 2) при крутом падении мощного месторождения его выход закрыт нетолстыми наносами; 3) выход мощного месторождения обнажается на склоне горы.

Удаление покрывающих пород называется вскрышей полезных ископаемых. Существует предельное отношение количества пустых пород к единице добываемого полезного ископаемого, превышать которое уже экономически невыгодно и по достижении которого обыкновенно переходят к подземным работам или прекращают эксплуатю месторождения. Этот предел зависит от 1) ценности полезных ископаемых, 2) относительной стоимости выемки полезных ископаемых в открытых и подземных разработках, 3) стоимости выемки пустой породы, сильно колеблющейся для отдельных случаев. Определение глубины вскрыши на основе предельного соотношения между количеством удаляемых пород на единицу полезных ископаемых должно устанавливаться не для всего карьера в целом, а для того горизонта, на котором это соотношение наступает. Известны случаи, когда опасность обрушений принуждает прекращать работу в карьере и переходить к подземной добыче раньше, чем это экономически выгодно; и, наоборот, мощные, сильно склонные к самовозгоранию каменно-угольйые пласты иногда во избежание подземных пожаров эксплоатируются открытыми работами до глубин, где была бы выгоднее уже подземная разработка. Открытые работы обладают многими преимуществами по сравнению с подземными: 1) более дешевая и легкая выемка полезных ископаемых благодаря большим размерам забоев (возможность добывать очень крупные монолиты для строительных и скульптурных целей); 2) полнота выемки полезных ископаемых; 3) относительно легкая возможность развить громадную производительность рудника; 4) возможность пользования дневным светом; 5) более легкая отборка пустых пород при дневном освещении; 6) отсутствие крепления, закладки, вентиляции и необходимости борьбы с вредными газами; 7) простота организации доставки; 8) возможность пользования большими машинами; 9) более безопасные условия работы. Недостатки открытых работ: 1) дождь или сильный холод временно делают работу в карьерах затруднительной или невозможной; 2) широко развитые открытые работы занимают большие участки земли, которые в большинстве случаев навсегда пропадают для земледелия; 3) ночные работы неудобны, т. к. трудно организовать достаточно сильное освещение; 4) при открытой разработке мощных каменноугольных месторождений получается большое, иногда и преобладающее количество угля из зоны выветривания, то есть плохого качества. Открытые разработки в большинстве случаев ведутся почвоуступно (фигура 48). Высота h уступов и величина угла откоса зависят от свойств пород, а ширина а от способа работ. При более высоких уступах:

1) упрощается организация доставки и подъема, т. к. уменьшается число уступов; 2) реже требуется малопроизводительная подрезка подошвы уступов (важно для крепких пород);

3) лучше используются экскаваторы. Но при возрастании высоты уступов: 1)· увеличивается возможность падения с поверхности уступа глыб полезных ископаемых или пустых пород; 2) возрастает сила удара и дальность откатывания этих глыб;

з) затрудвительнее осмотр забоя;

4) особеннэ опасны ночные работы;

1 5) опаснее а утомительнее работа лю-дей на уступе, особенно в плохую и холодную по-•4 году. В результате высо-

*×та уступов бывает при разработке глин и песков иг. 48. з—5 м> железных руд—

я 7·—10—12 м, медных руд (США)—14—18 метров и более. Угол откоса д.б.тем меньше, чем слабее породы. Ширина уступов при ручной доставке в тачках или вагончиках не должен быть меньше 2 м, при конной доставке—не меньше 3 м, при работе экскаваторами, находясь в зависимости от типа и размера последних, обыкновенно не меньше 15 метров Выемка пород в забоях уступов ведется ручными инструментами (только при некрепких породах и в предприятиях малой производительности) или ными работами или непосредственно экскаваторами. Заряды чатых ве-. ществ помещаются в шпуры, буровые скважины и минные камеры (смотрите ные работы и Бурение). При добыче некоторых строительных материалов и камней для скульптурных целей необходимо обходиться без ных работ, чтобы камни еще в забое получились желательной формы и размеров и без трещин. Выемка слоистых пород ведется ломами и клиньями с использованием естественной трещиноватости. В случае надобности протесываются борозды и делаются

Фигура 49.

врубы. В массивных породах каменные глыбы требуемых размеров отделяются от общего массива проведением на близком расстоянии или даже так, чтобы получилась сплошная щель большого числа шпуров. Окончательное отделение монолита производится действием клиньев. Для выбуривания шпуров или приготовления врубов существуют специальные машины (смотрите Механизация горных работ). Мягкие породы могут распиливаться пилами с зазубренным режущим краем (в очень мягких породах) или с гладким краем или наконец проволокой или проволочным канатом. В последних случаях в пропил насыпается кварцевый песок, наждак и т.п., зерна к-рых, прижимаемые пилою,

царапают камень. Подорванная в забоях уступов порода погружается для отвозки в вагоны—вручную или экскаваторами (смотрите). При рыхлых, а иногда и мягких породах экскаватор служит и для добычи породы в забое. Экскаваторы больших размеров при наличии соответствующих условий могут непосредственно отгружать породу из вскрыши в отвал (фигура 49). Из различных типов экскаваторов, для открытых горных работ наибольшее значение имеют одночерпаковые, которые работают не только в рыхлых, но и ломких породах, способны захватывать и отгружать большие глыбы и очень выносливы, скреперные (канатные) — только для мягких, рыхлых пород, в частности для черпания из-под воды, и многочерпаковые—для рьгхлых грунтов, не содержащих валунов, пней и тому подобное. Для отвозки полезных ископаемых и пустых пород из открытых работ служат вагоны разнообразнейших размеров (емкостью от долей т до 100 тонн и более), но так или иначе приспособленные к автоматич. разгрузке. При всей своей простоте по сравнению с подземными работами открытые работы должны вестись по определенному плану, составленному хотя бы в общих чертах на весь срок их существования. В частности план должен предусматривать такое расположение отвалов на поверхности, чтобы их при дальнейшем развитии работ безусловно не пришлось бы перемещать (я, а, б, б, фигура 50). Если при вскрыше приходится удалять различные породы, могущие в будущем получить полезное употребление (песок, глина, в Криво-

О

<1>иг. 50.