> Техника, страница 76 > Растворимое стекло

> Техника, страница 76 > Растворимое стекло

Растворимое стекло

Растворимое стекло (в заводской практике—«силикат глыба»), стекло (смотрите), в состав которого входят окислы только щелочных металлов (натрия или калия) и кремнезем. Физико-химич. особенностью Р. с. является его способность переходить при соответствующей обработке б. или м. нацело в водный раствор. Количественное соотношение кремнезема и щелочи в Р. с. может колебаться в довольно широких пределах; состав его- определяют общей формулой R20 · nSi02 (R=Na или К). Т. о. сорт Р. с. определяется в основном двумя показателями: качественным—натриевое или калийное (в редких случаях пользуются также смешанным натриево-калийным) и количественным—величиной коэфициента п, называемого в СССР также «модулем».

Рыночное Р. с. представляет собой прозрачные кл оки неправильной формы с раковистым изломом, обыкновенно слабо окрашенные загрязнениями в желтый, зеленый или голубой цвет. Т. к. в процессе применения Р. с. подвергается физико-химич. превращениям, то физические (термические, механические, оптические и т. д.) свойства его не имеют значения. Требуется только хороший провар, то есть однородность химич. состава и отсутствие непроваренных частиц шихты (песок, сода, сульфат и т. д.). Большое значение для последующего процесса растворения и для свойств раствора имеет возможно минимальное количество загрязнений; в общем Р. с. должно содержать окислов (Fe203, А1203) не более 1 Va—2% и не более 0,3—0,5% СаО и MgO. Источниками загрязнений являются, кроме сырья, разъедаемая в процессе плавки печная кладка и летучая с дымовыми газами зола. Гл. образом в виду относительной дороговизны соединений калин более распространено н а т р и е в о e Р. с. Рыночный асортимент Зап. Европы и Америки весьма разнообразен и охватывает натриевые Р. с. с модулем 1,5—4,0. (Варка Р. с., состав которого выходит за указанные пределы, затруднительна вследствие образования кристаллич. соединений.) Отдельные сорта Р. с. различаются между собой не только упомянутым соотношением, но и степенью чистоты (количеством загрязняющих окислов), а также иногда посторонними добавками, которые придают впоследствии растворам специфические свойства (противодействуют коагуляции, облегчают фильтрацию путем связывания загрязнений в более грубодисперсные частицы и т. д.). Более богатые кремнеземом сорта называют (неправильно) нейтральными, а более бедные—щелочными. В СССР имеются в настоящее время на рынке лишь два сорта натриевого Р. с.: силикат-глыба двойной» Na20 · 2,6— —2,8 Si02 (71—73 % Si02) и«силикат-глыба ординарный» Na20 · 3,3—3,5 Si02 (74—76% Si02), которые предполагается стандартизовать.

Производство Р. с. мало отличается от производства простого стекла (смотрите Стекольное производство). Соответствующую смесь сырых материалов (песок с содой или, взамен последней, с сульфатом и углем) — шихту — плавят в ванных пламенных печах; продукт реакции после затвердения крупно дробят. В виду вредности содержания СаО и MgO сырье (песок) должен быть по возможности свободно от этих окислов, как и от глинозема. Расчет шихты по заданному составу Р. с. основан на том, что в него переходит из песка кремнезем полностью, а из соды и из сульфата только Na20 (при этом должно быть учтено, что некоторое количество щелочи, обычно 3— 5%, во время варки улетучивается). Отдельные составные части шихты отвешивают (песок иногда дозируют по объёму) и тщательно перемешивают (и по техническим и по санитарным соображениям желательно механически), после чего их загружают в печь. Химические реакции, происходящие при плавке Р. с. на соде, относительно просты. Основная реакция выражается ур-ием:

Na2C03+n Si02=Na20 n Si02+C02.

При применении же сульфата основные реакции определяются ур-иями:

Na2S0|-bG=Na2S03+C0,

NasSOi+n S Oз=TST ι20 n SiO.+SO;.

На самом деле процессы, протекающие в печи, значительно сложнее: одновременно здесь могут иметь место побочные реакции с образованием элементарной серы и сульфидов. Практика показала, что для правильного хода процесса необходимо брать угля значительно (вдвое-втрое, в зависимости от печи н условий плавки) больше, чем этого требуют приведенные ур-ия. При недостатке угля невосстановленный сплавленный сульфат •очень медленно реагирующий с кремнеземом, всплывает на поверхность стекла и лишь с трудом м. б. восстановлен последующей добавкой угля, лишь после чего он поступает в реакцию стеклообразования. При избытке угля образуются сульфиды, которые придают растворам Р. с. нежелательные свойства. (Для удаления их к готовому раствору добавляют иногда соединения свинца или меди и затем фильтруют.)

Вопрос о выборе для варки Р. с. соды иди сульфата решается гл. обр. экономическими соображениями. В Европе в то время, когда производство соды шло преимущественно по способу Леблана, сульфат был дешевке, почему предпочитали им пользоваться. Позднее вследствие развития заводов Сольвэ сода подешевела и ей стали отдавать предпочтение. Нек-рую роль сыграли также законы, запрещающие выпускать на воздух дымовые газы с большим содержанием SO2. В СССР, располагающем громадными запасами природного сульфата (Карабугазский мирабилит, среднеазиатский тенардит), предпочтение следовало бы отдать последнему, особенно если (как это предполагается) наладить утилизацию серы из дымовых газов. Следует только иметь в виду, что сульфатная шихта значительно медленнее проваривается и сильнее разъедает печь, чем содовая. Кроме того распространено мнение, что сульфатные стекла менее однородны по составу и хуже по качеству, чем содовые (обычно они содержат небольшие количества неразложенного сульфата). Многие заводы добавляют к содовой (в основном) шихте небольшие количества сульфата и угля, а к сульфатной—соды, «считая, что этим ускоряют варку.

Ванные печи для вархш Р. с. могут работать на любом топливе, но предпочтительно такое, которое не вводит в стекло загрязнений (летучей золы). Регенерация тепла м. б. осуществлена с помощью регенераторов или рекуператоров. Специфич. методом регенерации тепла отходящих газов на з-дах Р. с. является использование его для нагрева выпарительных аппаратов, в которых растворы силиката концентрируются. Размеры печей колеблются в весьма широких пределах (до 40—50 м2). Материал для кладки печей, как и для обычных стекловарных,—шамот и динас. Перед пуском печи в нее загружают небольшое количество трудноплавкого (бутылочного или другого) стекла для закупор-. ки щелей между брусьями. Температура печей может колебаться в довольно широких пределах: от 1100 до 11500°; чем она выше, тем быстрее протекает процесс варки. Обычно придерживаются температуры около 1 350°, при которой процесс варки стекла, бедного кремнеземом (щелочного), продолжается 6— 9 час. Р. с., более богатое кремнеземом, варится труднее и медленнее и поэтому при производстве его температуру печи обычно поднимают выше.

Печи дня плавки Р. с. работают периодически (гл. обр. в США) или непоерывно (гл. обр. в Германии). В первом случае толщина слоя стекла в печи (смотря по размерял! и конструкции последней) 60—150 ем. При вы пуске оставляют в печи слой стекла толщиной ок. 25 см, что облегчает плавку последующей загрузки и уменьшает износ печной кладки; отверстие, через которое стекло выпускают, «летку», закупоривают комом влажной глины. Во втором случае стекло вытекает из печи непрерывно тонкой струйкой, зачастую в канаву с проточной водой. Гранулированное т. о. стекло не нуждается в дроблении, а кроме того нагреваемая им вода утилизируется для растворения. На некоторых заводах стекло выпускают непосредственно в наполненные холодной водой автоклавы, в которых потом осуществляется растворение, на других—в разборные жел.езные вагонетки, которые поливают водой, вызывая этим растрескивание застывающего стекла. Качество работы печи определяется гл. обр. двумя показателями: суточной производительностью Р. с. на 1 ж2 поперечного сечения, колеблющейся от 0,6 до 1,3 т/м2(в больших печах меньше, чем в малых), и потреблением топлива на единицу веса Р. с., которое определяется в 28 000—40 000 Cal /т (тем больше, чем меньше печь). Ремонт печей производится обычно через 8—12 месяцев. Наиболее сильный износ кладки наблюдается на уровне зеркала стекла.

Описанный «сухой» способ производства является единственным, применяющимся в больших масштабах. В виду того, что окончательным продуктом потребления является обыкновенно не сухая «глыба», а ее раствор в воде, то не лишены интереса мокрые способы производства, продуктом которых является непосредственно раствор Р. с. («силикат жидкий», «жидкое стекло»). Эти способы в основном сводятся к обработке материалов, возможно богатых кремнеземом, желательно аморфных, растворами едких щелочей. Сырьем служат природные продукты и отходы разных производств, например диатомиты, отбросы производства глинозема из глин, нефелинов идр. Растворение в щелочах идет тем лучше, чем выше дисперсность кремнезема. Практически процесс растворения ведут обычно в автоклавах, что значительно ускоряет операцию. Кристаллический кварц (песок и т. д.), даже измолотый, растворяется в щелочах и под давлением очень медленно.

Силикат жидкий представляет жидкость, вязкость которой растет с концентрацией и состав которой определяется валовой формулой Na30-n Si02+m Н20. Для точного определения необходимо поэтому указание не только модуля, но и концентрации; т. к. от последней зависит и уд. в., то сорт Р. с. определяют обычно модулем и уд. весом (чаще всего в °Вё). Рыночный ассортимент жидкого Р. с. в 3. Европе и Америке так же разнообразен, как и рынок глыбы. Растворы Р. с. относительно стабильны. Минеральные кислоты выделяют из них студнеобразный гидратированный кремнезем. Соли щелочноземельных и тяжелых.металлов выделяют осадки нерастворимых силикатов. Растворимые щелочные соли, а особенно аммонийные, легко вызывают коагуляцию раствора, которая впрочем иногда наступает и без видимых причин. Выделение кремнезема часто наблюдается и при упаривании богатых им растворов. Рыночные стекла с модулем 3,3—3,5 поэтому не концентрируют обычно выше 30—35° Вё-

В виду нерастворимости всех силикатов кроме щелочных фильтрованные растворы являются почти химически чистыми.

В процессе растворения Р. с. можно различить две фазы: в первой растворяется главным образом щелочь с небольшим количеством кремнезема, а во второй—оставшийся в виде разбухшего геля кремнезем с небольшим содержанием щелочи. Так. обр. процесс растворения состоит из процессов гидратации Р. с. с образованием NaOH, растворения бедного кремнеземом силиката и диссоциации его и наконец из процесса пептизации оставшегося кремнезема первичным, сильно щелочным раствором. В пользу высказанного предположения говорят следующие наблюдения: растворение сопровождается выделением тепла и оно идет быстрее в малых количествах воды, чем в больших. Практически скорость «растворения» Р. с. в воде при обыкновенных условиях ничтожна. Она увеличивается при повышении t° и кроме того она тем больше, чем меньше кремнезема содержит Р. с.

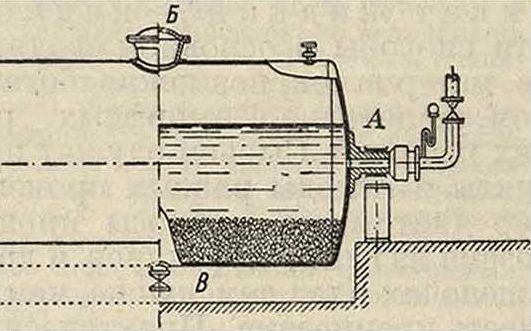

Путем простого кипячения с водой можно растворить полностью только щелочные стекла и то лишь, если они мелко измолоты, причем полное растворение достигается лишь после многочасового кипячения. Для ускорения процесса растворения в технике пользуются обычно автоклавами. Растворение щелочных стекол возможно в вертикальных цилиндрических автоклавах под давлением 3— 5 aim без применения мешалок. Так как продолжительность растворения «нейтральных» стекол значительно больше, то при растворении их необходимо перемешивание, а т. к. применение обычных мешалок повлекло бы за собой быструю поломку их вследствие большой твердости и большого уд. веса Р. с., то для перемешивания применяются вращающиеся автоклавы—горизонтальные цилиндры, вращающиеся со скоростью 4—8 об/м. на двух полуосях, одна из которых А полая и служит для впуска пара (смотрите фигура). Автоклавы снабжаются люком Б для загрузки Р. с. и воды и выпускным отверстием В для готового раствора. Продолжительность процесса растворения 2—3 часа. Расход пара на растворение 1 тонна глыбы сильно колеблется в зависимости от размеров автоклава. Количество конденсирующегося в автоклаве пара должен быть учтено при расчете загрузки его водой и глыбой. Выпущенному из автоклавов раствору дают обыкновенно отстояться в специальных баках, после чего верхний слой раствора, несколько осветленный, декантируют. Если требуется очень чистый раствор, то его фильтруют с помощью обычного фильтрпресса. Так как при большой вязкости раствора фильтрация затруднительна, то для этого способа очистки растворяют в автоклавах растворы только до 28—30° В6. Если же фильтрация не нужна, то из автоклавов получают сразу растворы необходимой кон центрации (до 50° В6). Фильтрованные растворы щелочных стекол подвергают обычно еще упариванию до 50° Ьё. Эту операцию осуществляют иногда (например в СССР) в открытых упарительных чанах. Так как упаривание идет очень медленно (в частности и потому, что на поверхности раствора образуется густая пленка), то более целесообразно применять вакуум-упарители, снабженные мешалками. Готовый жидкий силикат перевозят в стеклянных баллонах, железных бочках или вагонах-цистернах. Так как вода составляет ок. 50% от веса готового раствора, то экономически более выгоден транспорт Р. с. в виде нерастворенной глыбы; однако растворение последней является относительно сложным процессом, требующим специальной аппаратуры; поэтому наиболее целесообразно применение такого сорта твердого Р. с., к-рое растворялось бы в воде при обычных условиях. Этим требованиям удовлетворяет гидратированное Р. с.— раствор силиката-глыбы в воде такой концентрации (15—30% воды), при которой он сохраняет в обычных условиях вид твердого, но уже не хрупкого, а до некоторой степени вязкого тела. Существует много способов получения гидратированного Р. с., но немногие из них использованы промышленностью. Одни из способов сводятся к обезвоживанию растворов, полученных обычным путем, до необходимой консистенции, наир, осаждением раствора ом или эфиром, упариванием на горячих вальцах или распылением раствора в башне в противотоке горячего воздуха. Несколько отличается от них способ, заключающийся в том, что растворение осуществляют в автоклавах, но концентрацию раствора подбирают так, что при высоком давлении и t° автоклава он остается жидким, а при остывании на воздухе затвердевает. Такой раствор выпускают из автоклава через специальные форсунки, причем он застывает в виде мелких капелек. Другая группа способов основана на способности частиц твердого растворимого стекла гидратироваться в определенных условиях; сюда относятся перемалывание глыбы с небольшим количеством воды в шаровых мельницах, обработка дробленой глыбы паром и т. д.

Анализ Р. с. Анализ глыбы проводится обычными методами силикатного анализа. Если загрязнений мало, то для расчета модуля достаточно определение лишь одной составной части (Na20 или Si02); вторая определяется по разнице. Анализ растворов проще, так как на основании определения удельного веса и содержания Na20 в растворе (путем титрования кислотой в присутствии метилоранжа) по соответствующим таблицам может быть найден модуль.

Применение Р. с. чрезвычайно разнообразно. В химической промышленности Р. с. применяется для получения из него силикагеля (смотрите) и иермутитов (смотрите).В текстильной промышленности оно применяется в качестве протравы. Другая группа применений использует коллоидные свойства Р. с.; сюда относится применение его при обогащении полезных ископаемых, например каолина, апатитов. Коллоидные свойства Р. с. в сочетании со щелочной реакцией сделали возможным широкое применение его для мойки и чистки (добавка к мылам, мойка шер

4

сти и т. д.)· При высыхании, особенно в смеси с углекислым кальцием и другими минеральными веществами, Р. с. образует твердые камнеобразные продукты; оно применяется поэтому в смесях с мелом, каолином, асбестом ит. д. для клеев, замазок, для производства искусственных камней, для пропитки натуральных камней и т. д. Кроме того Р. с. применяется для проклейки бумаги, пропитки тканей (делает их водонепроницаемыми) и дерева (делает его слабо огнеупорным). В последние годы широко распространяется применение Р. с. для так называемым силикатирования дорог, заключающегося в покрытии их смесью дробленого известняка с густым раствором силиката, затвердевающей быстро в монолитную корку. Распространяется также производство строительных камней из самых разнообразных отбросов, сцементированных Р. с. К этой области относится также уплотнение рыхлых почв перед закладкой фундаментов зданий, плотин, горнотермич. сооружений и др. путем впрыскивания под давлением сначала раствора Р. с., а потом другого раствора, вызывающего выделение из первого раствора геля кремнезема. Последний цементирует песок и образует из него своего рода” искусственный песчаник, непроницаемый для воды и механически очень прочный. Одним из старейших было применение Р. с. в качестве носителя красок в стенной живописи. Образование твердого соединения с СаС03 является основой применения Р. с. для консервирования яиц (скорлупа яиц пропитывается раствором силиката и преграждает доступ внутрь микроорганизмам)· Р· с. используется также керамической и стекольной промышленностью для введения кремнезема и щелочи в состав стекла, керамических масс,эмалей и глазурей. Наконец следует отметить, что Р. с. стимулирует развитие нек-рых растений, являясь т. о. своеобразным удобрением.

Р. о. было известно уже в средние века. Оно описано Глаубером в 1648 г., а потом Фуксом (отсюда «Фу-ксово стекло») в Мюнхене в 1825 г. Промышленное производство его в Европе началось в 60-х годах прошлого столетия, чему особенно способствовало изобретение вращающихся растворительных аппаратов (van Baerle, 1867 г.). Быстрый рост производства Р. с. наблюдается особенно в периоды войн (америк. освободительная, европейская империалистская), когда большие количества его из-за отсутствия жиров потреблялись мыловарениой промышленностью. Производствосуществующих 22 з-дов США в 1925 году оценивают в 500 тыс. т раствора (средней концентрации он. 38%) на сумму ок. 5,7 млн. долл. (ок. 15 долл, за т; глыба-20—25 долл.; калийная глыба—60—75 долл.; калийное жидкое—30—40 долл.). Производительность герм, заводов оценивают в 70 тыс. т глыбы, потребление на внутреннем рынке в 1925 году около 15 тыс. т, из которых около 20% приходится на мыловаренную, 20% на текстильную, 40% на бумажную и 20% на строительную, химическую и другие промышленности. В других странах масштабы производства значительно меньше. В дореволюционной России в 1912 году существовало 12 небольших заводов (главные в Московской, Петербургской и Петроковской губернии) с общей производительностью около 13 тыс. т. В настоящее время в СССР предполагается строительство больших, заводов на базе природного сульфата.

Лит.: Любавин Н. И., Техническая химия, т. 2, Москва, 1899; Тищенко В. Е., Глауберова соль в стеклоделии, КЕПС, 73,Карабугаз, Л., 1930; 3 е-мляницын В. и К о л е с н и к о в Н., «ЖХП», 1929, 6, стр. 117; К р о н м а н E. С., Выбор сырья для растворимого стекла, «МС», 1931, 7; Z w i с k H.j Das Wasserglas, Ziirieli, 1877; Bernhard L., Das Wasserglas, Franklurt a/M., 1893; Kratzer H.,

Wasserglas und Iniusorienerde, 3 Auli., Wien, 1922; Mayer H., Das Wasserglas, seine Eigenschaften, Fabrikation u. Verwendung, Braunschweig, 1925; Vail J. G., Soluble Silicates in Industry, New York, 1928; S e h г e г о M., Waterglass, A Bibliography, Pitts-

bourgh, 1922; Muspratt’s Enzyklopadisches Handbueh d. techn. Chemie, B. 3, Braunsebw ig, 1892; M e 1 1 о r T. W., A Treatise on Inorganic Chemistry, v. 6, London, 1925; G m e 1 i n G., Handbueh d. anorg. Chemie (Natrium), 8 Aufl., Berlin, 1928; Knoblauch H., «Z. ang. Ch.», B., 1913, B. 26, p. 250; Maetz O., «Ch.-Ztgi, 191S, B. 42, p. 569; V a i 1 J. G., «Chem. a. Met. Eng.», 1927, v. 34, p. 585; Bernard K., Versteinung loser Bodenarten im Grundbau, «Der Bau-ingenieur», Berlin, 1930, Jg. 11, H. 11—12; Platz-m a η n C. R., «Tomndustrie-Ztg·, Berlin, 1930, B. 54, p. 73; Vail J. G., «Chemical Trade Journal», London, 1930, v. 87, p. 188; К r ο n m a n E., «Sprechsaal», Koburg, 1931, 34; см. также Сте»;ло п Стекольное производство. Е. Кронман.