> Техника, страница 76 > Рафинация

> Техника, страница 76 > Рафинация

Рафинация

Рафинация масел, жиров и других продуктов, ряд процессов для очистки и облагораживания сырых масел и твердых жиров путем удаления из них различных примесей, препятствующих употреблению этих продуктов в пищу (рафинация пищевых продуктов) или применению их для разных технических целей (Р. технических продуктов). Р. пищевых жиров производится особенно тщательным образом; хорошие пищевые масла должен быть совершенно чисты и прозрачны, бесцветны или слабо окрашены, нейтральны, обладать хорошим запахом и вкусом, не разлагаться при продолжительном хранении и т. д. При Р. технич. жиров удаляются только те примеси, которые могли бы вредно отразиться на последующей обработке и качестве продуктов, наир, масла для Олифы и лаков должен быть совершенно прозрачными, иметь незначительную кислотность, не давать при нагревании осадка и т. д. В мыловаренном производстве ценятся жиры, слабо окрашенные и не имеющие запаха; в парфюмерии—совершенно чистые, светлые, без запаха, способные продолжительное время сохраняться без разложения. Минеральные масла также подвергаются Р. для удаления примесей, оказывающих вредное влияние при употреблении их как горючего для освещения и моторов (смотрите Бензин, Керосин) или как смазочного материала (смотрите Смазочные масла). Масла для освещения и смазки не должны содержать смолистых веществ, свободных кислот и механич. примесей.

Сырые масла и жиры в том виде, как они получаются после прессования, экстракции, вытапливания и другими способами, не удовлетворяют многим перечисленным требованиям и потому должны б. или м. широко подвергаться Р. Примеси, находящиеся в жирах, м. б. трех видов: механические, эмульгированные и растворенные.Механич. примеси состоят из пыли, оболочек растительных или животных клеток, обрывков ткани (при получении масел путем прессования) и других механич. загрязнений. Они могут находиться или на поверхности масла (наиболее легкие), или во взвешенном состоянии в виде более или менее тонкой мути, или наконец в виде осадка. Эмульгированные примеси обычно растворимы” в воде, но в большинстве случаев не способны растворяться в масле или жире; к ним относятся белковые и слизистые вещества, камеди, танниды и другие соединения, которые,

находясь в жидких маслах в форме коллоидов, часто удерживают вместе с собою также и взвешенные механич. примеси. Белковые вещества коагулируют при нагревании, сильном подкислении или смешивании с крепкими соляными растворами. Слизистые вещества рассматриваются как углеводы типа целлюлозы в смеси с растительными камедями; в отличие от белков они не всегда коагулируют при нагревании, но осаждаются щелочами, содой и некоторыми солями. К растворимым в жирах примесям относятся смолы, жирные к-ты, вещества красящие, пахучие и изменяющие естественный вкус продукта. От них освобождаются или путем обработки химич. реагентами, стараясь перевести их из растворимой в жирах формы в нерастворимую, или в случае летучих примесей путем дистилляции с водяным паром. Кроме примесей, содержащихся в исходных материалах, часть их может образоваться при самом процессе получения масел или жиров, а также при последующем хранении готовых продуктов, например при выплавке жира образуются продукты пиролиза и гидролиза белковых или других ор-ганич. веществ: аминокислоты, амины, пиридиновые основания, альдегиды, кетоны ит. д., которые, отчасти растворяясь в жире, окрашивают его и сообщают ему неприятный запах и вкус. При хранении жиров вследствие действия влаги, воздуха, света, тепла, энзимов и других влияний также получаются продукты разложения, обусловливающие прогорьк-лость, пожелтение и плохой запах.

МетодыР. масел чрезвычайно разнообразны. С одной стороны, различают методы очистки (Р. в широком смысле), необходимые для всякого жира независимо от цели его применения.’Сюда относятся гл. обр. физич. методы: отстаивание, промывка горячей водой (для удаления растворимых веществ), фильтрация, нагревание и т. д. С другой стороны, различают методы облагораживания (собственно Р.) для повышения качества жира путем удаления из него тех примесей, которые делают его негодным к употреблению для определенной цели. Сюда относятся как химические методы (окисление, восстановление, нейтрализация), так и физические (адсорбция, дистилляция), имеющие своей целью удаление свободных к-т, белковых и красящих веществ, запаха и т. д. Обыкновенно во время работы они сопровождаются также и методами простой очистки: промывкой, фильтрацией и др. Для практических целей методы Р. масел удобнее всего группировать по роду примесей: удаление механич. примесей, белковых, слизистых и тому подобных веществ, свободных жирных кислот (нейтрализация), красящих веществ (отбелка), пахучих веществ (дезодорация), для улучшения вкуса и предохранения от порчи и для повышения Г,пл. или понижения При менение тех или иных методов для Р. зависит от природы и свойства жира, количества и рода примесей, цели применения и многих других условий. В практике обычно стремятся к тому, чтобы удалить по возможности больше различных примесей за один рабочий процесс. Удаление механич. примесей производится гл. обр. тремя способами: отстаиванием, фильтрацией и центрифугированием.

Отстаивание является наиболее старым и простым способом, а потому нередко применяется еще и в настоящее время на не-

больших заводах. Для этого употребляются большие железные цилиндрич. резервуары с конич. дном. Механич. примеси и вода, имеющие бблыний уд. в., чем масло, собираются на дне резервуара, а чистое отстоенное масло спускается через боковые краны. Этот способ имеет следующие недостатки: 1) он занимает очень много времени, в особенности для осаждения мелких взвешенных частиц; 2) отстаивание вязких масел при обычных 1° очень затруднительно и потому требует подогревания масла в отстойниках. Для ускорения отстаивания предложено очень много различных средств: примешивание кизельгура, измельченных жмыхов, насыщенного раствора поваренной соли, хлористого кальция ит. д. Отстаивание твердых жиров производится при нагревании до 45—50°. В больших производствах для удаления механич. примесей применяют в настоящее время фильтрацию или центрифугирование.

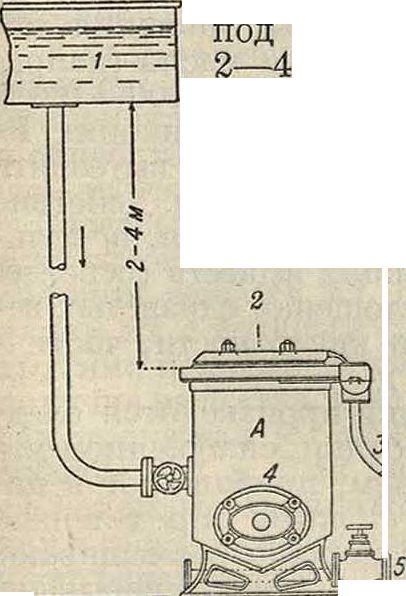

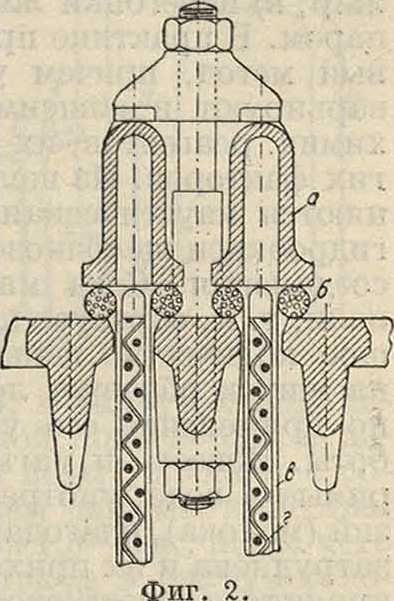

Фильтрация позволяет производить очистку масел в очень короткое время, благодаря чему устраняется прогорькание масел, неизбежное при продолжительном отстаивании в резервуарах. Для фильтрации применяют фильтрпрессы двух типов: камерные и рамочные (вторые предпочитаются при большом содержании механических примесей). Масло подается насосом под давлением 3—6 atm или поступает из напорного бака (в последнем случае не происходит толчков и не получается разрывов фильтровальной ткани). Для фильтрации масел с высокой <°ял. фильтрпрессы снабжаются паровыми рубашками. Технич. жиры и масла фильтруются обычно один раз; для пищевых жиров требуется вторичная, более тщательная фильтрация под меньшим давлением. Для этого применяют например т. н. механич. фильтр Филиппа (фигура 1), состоящий из четырехугольного стального или чугунного ящика А, с плотно привинченной крышкой 2, в которой имеется целый ряд отверстий для фильтрующих элементов (фигура 2), укрепляемых в крышке при помощи шляпок а и фланцев б (фигура 2). Каждый фильтрующий элемент состоит из кармана или хлопчато-бумажн. мешка в, в к-рый вставляется стальная решетка из проволоки г. Масло из. бака 1 (фигура 1) поступает в ящик фильтра давлением столба высотою м, проходит через ткань внутрь карманов и, поднимаясь вверх, вытекает из трубки 3. Бак снабжен люком 4 для очистки и спускной грубой 5 для осадков. При правильной работе масло получается совершенно чистое и прозрачное. Средняя часовая производительность фильтра Филиппа 35—40 л/ч на 1 ж2 фильтрующей поверхности. Кроме описанного фильт- * •

ра для пищевых масел применяют так-

• же фильтры, в которых фильтрующим материалом служит бумага или вакуум-фильтры.

Центрифугирование производится в центрифугах (смотрите), внутренний барабан которых выкладывается фильтровальной тканью.

Фигура 1.

Удаление белковых и слизистых веществ производится при помощи конц. серной к-ты, нагревания, обработки щелочами и другими способами. Р. с помощью H2S04 является наиболее старым и дешевым способом; она применяется и в настоящее время, гл. обр. для минеральных масел и некоторых растительных: сурепного (рапсового) и др. Конц. H2S04

1) связывает воду, разрушает эмульсоиды и выделяет эмульгированные вещества, 2) разрушает и обугливает слизистые, белковые и другие органические примеси, 3) уничтожает активность энзимов.

С другой стороны, при большом количестве H2S04, продолжительном действии или высокой i°He только примеси, но и сам жир подвергается изменению с образованием сульфо- и оксикислот и других соединений; поэтому обработку масел серной к-той следует производить осторожно: к-ту крепостью 66° Вё (купоросное масло) прибавляют тонкой струей в количестве

O, 7—1 % при t° 15—20°,к-рая затем поднимается до 30—40°. Очень важное значение имеет тщательное перемешивание масла с к-той и затем, по окончании процесса, тщательное удаление кислоты из масла (промывка водой или струей пара). Самый процесс Р. ведут в деревянных или железных освинцованных сосудах, снабженных мешй. Очень энергичное перемешивание достигается в мешалках типа «Тайфун» или в винтовых, а также при помощи пропускания через слой масла воздуха, а в некоторых случаях пара (смотрите Размешивание материалов). При действии H2S04 ор-ганич. примеси (белковые, слизистые и другие вещества) постепенно обугливаются, масло темнеет, выделяются темные или черные хлопья, увлекающие с собой красящие вещества и другие примеси. После отстаивания масло отделяют, промывают горячей водой до полного удаления H2S04, сушат, охлаждают и фильтруют. Качество получаемого после Р. масла зависит от многих условий: продолжительности обработки и перемешивания (определяются б. ч. опытным путем), ί°, количества и концентрации кислоты и т. д. Этот способ имеет следующие недостатки: 1) отстаивание и промывка масел требуют много времени и увеличивают расход энергии, 2) масло после

P. часто имеет кислую реакцию, т. к. содержит до 1% (и более) нерастворимых в воде свободных жирных к-т, образующихся вследствие разложения жира. Для удаления их из масла необходима последующая обработка щелочами. По другому способу масло быстро нагревают до t° 280—300°, при которой белковые и слизистые вещества коагулируют и большая часть красящих веществ разрушается, но получающийся при этом очень объёмистый осадок трудно отфильтровывается и легко забивает фильтры. В настоящее время для отделения таких осадков с успехом применяются центрифуги. Затем для разрушения эмульсий предлозкена продувка масла сухим воздухом или другим инертным газом, нагретым

*7

до; 140—150°, обработка сернистой к-той вместо серной кислоты и тому подобное., но все эти способы не получили пока большого практич. значения. Об удалении белковых и слизистых веществ при помощи щелочей смотрите ниже.

Удаление свободных жирных к-т (нейтрализация масел) производится путем: а) омыления щелочами и удаления образующегося мыла; б) растворения жирных кислот в растворителях, не действующих на нейтральный жир; в) перегонки жирных кислот с водяным паром. В практике применяется гл. обр. первый метод, причем условия работы сильно варьируют в зависимости от употребляемых химич. реагентов, их концентрации, ί° и других факторов. Из щелочей чаще всего применяются каустическая сода, аммиак, окиси и гидроокиси щелочноземельных металлов и др. соединения. Сода мало пригодна для этой цели, т. к. образует при нейтрализации большое количество пены. Аммиак не действует на жир и образует легко разлагаемое мыло, но применение его усложняет процессы работы. Известь и магнезия, как мало растворимые в воде, употребляются в виде суспензий (молока), благодаря чему реакция с ними затруднена и их приходится брать в избытке; кроме того известковое мыло дает иногда стойкую эмульсию и удерживает значительное количество масла. Самый процесс обработки масла щелочью заключается в следующем. В нейтрализатор, снабженный мешй и-подогре-вателем, спускается из расположенного выше мерника в виде тонкой струи (при перемешивании) раствор каустич. соды в количестве, определенном заранее путем анализа. Щелочь омыляет свободные жирные кислоты и смолистые вещества; образующееся при этом мыло в виде хлопьев оседает на дно сосуда, увлекая с собою белковые, красящие, слизистые и другие примеси, находящиеся в масле. Концентрация щелочи берется для различных масел в пределах 5—30° Вё. Слишком концентрированные растворы разлагающе действуют на нейтральный лшр, слишком разбавленные — образуют иногда очень стойкие эмульсии, создающие большие неудобства в производстве. Температура смеси держится не выше 30°, и лишь под конец ее повышают до 50—60°, чтобы получить более плотный осадок мыла. Отстаивание масел происходит или в нейтрализаторе или в особых сборниках; для ускорения отстаивания и разрушения эмульсий прибавляется раствор поваренной соли. Отстой, соапсток, содержит кроме мыла и примесей часто значительное количество нейтрального жира, который м. б. в значительной части отделен при помощи центрифугирования, после чего мыло разлагают серной к-той для получения жирных кислот. Масло после отделения соапстока поступает в промывочно-сушильный аппарат, где оно тщательно промывается несколько раз горячей водой до полного удаления мыла и затем сушится. Для отделения жирных к-т при помощи растворителей выбираются такие растворители, у которых уд. вес сильно отличается от уд. веса масла, например метиловый и амиловый ы. Жир про гывают несколько раз растворителем, который после отстаивания образует два слоя: нижний, состоящий из нейтрального жира, и верхний— из раствора жирных кислот в растворителе. Этот метод имеет различные недостатки: жир обычно удерживает небольшие количества растворителей, сообщающих ему свой запах, образует эмульсии, требует применения более или менее дорогих растворителей и т. д. Жиры с большой кислотностью образуют при обработке щелочами стойкие эмульсии; в этом случае жирные кислоты удобнее отделять при помощи дистилляции, так как они в противоположность нейтральному жиру летучи с водяным паром.

Удаление красящих веществ или отбелка жиров (смотрите Беление масел) производится либо путем абсорбции красящих веществ каким-либо поглотителем (физич. метод) либо путем разрушения красящих веществ различными химич. реагентами (химич. метод). В практике чаще всего применяется первый метод—абсорбция при помощи т. н. отбельных земель. Последние встречаются в природе: флоридин, кизельгур, глуховская земля и мн. др. природные глины (смотрите Глина, глины сукновальные) или получаются из природных глин путем искусственной обработки (франконит, тонсил и др.). Натуральные отбеливающие земли очень распространены. Они находятся в большом количестве в Америке (флоридин, или флоридская земля), Англии (фуллерова земля), Германии, Франции и других странах. В СССР местонахождения их имеются в УССР (глуховский каолин), на е (ахалцыхекий инфузорит, кутаисский флоридин), в Ленинградской области и других местах. Добытую землю обычно толкут, сушат, иногда прокаливают для удаления органических примесей, размалывают и просеивают. В зависимости от своего происхождения натуральные земли сильно отличаются по цвету и химическому составу. В большинстве случаев они представляют гидросиликаты алюминия с другими основаниями: магнезией, известью и т. д. Абсорбционная способность их по отношению к красящим веществам также сильно колеблется и зависит не только от химического состава, но в значительной степени также и от физической структуры. Обработанные тем или иным способом отбеливающие вещества по сравнению с натуральными отличаются большей активностью (например «франконит F» по отбеливающей способности в 2V2 раза сильнее фуллеровой земли), не требуют предварительного высушивания, поглощают значительно меньше масла (например фуллерова земля поглощает 100—120% масла от веса абсорбера, а «франконит F» только 50%) и поэтому начинают вытеснять из употребления натуральные земли. Действие отбеливающих веществ заключается не только в поглощении красящих веществ (осветления жиров), но и в поглощении слизистых веществ, остатка влаги и кислотности, частичной дезодорации и т. д.

Самый процесс отбелки производится след, обр. В аппарате для отбелки, снабженном мешй и -подогревателем, прибавляют к нагретому до известной t° жиру определенное количество абсорбента, хорошо размешивают и затем через нек-рое время отфильтровывают жир от осадка на фильтрпрессе. Что касается условий работы (t°, продолжительности перемешивания, количества абсорбера и др.), то они изменяются в зависимости от природы и качества жира, дели применения и т. д. В общем флоридина берется 3—5% (для загрязненных масел больше), искусственных препаратов 1—3% и меньше; <° отбелки тех-нич. масел держится в 60—80% и выше, пищевых Hie—значительно ниже; иногда отбелку их производят при обыкновенной t°. Отфильтрованный абсорбент после отделения жира (б. ч. путем экстракции бензином) регенерируется прокаливанием в печах и после добавки свежего снова употребляется для работы. Описанный метод имеет следующие недостатки: 1) большая потеря масла вследствие поглощения его абсорбентом, 2) продолжительность рабочих процессов (фильтрация, регенерация), 3) неполное удаление слизистых веществ. Зато жир, получаемый по этому методу, не подвергается при отбелке химия. изменениям, в виду чего метод часто применяется в практике.

Химия, способы отбелки основаны на окислении или восстановлении красящих веществ при помощи различных химическ. реагентов. К окислительным процессам относится отбелка солнечным светом, пропусканием воздуха или озона, перекисью водорода, перекисью бензоила («люцидоль»), хромовой смесью, марганцовокислым калием, хлором и др. К способам, основанным на восстановлении, относится обработка бисульфитом, гидросернистой кислотой и др. Большинство этих способов имеет в настоящее время небольшое практич. значение, т. к. обесцвечивание солнечным светом требует очень много времени, применение перекиси водорода и КМп04 для больших количеств масла является слишком дорогим, применение озона требует специальной установки и т. д. Отбелка при помощи продувания воздуха находит применение в производстве лаков, медицинских и других масел (смотрите Олифа). Для пищевых масел и жиров употребляется перекись бензоила, распадающаяся при нагревании на бензойный ангидрид и кислород. Для Р. технич. масел более часто применяется отбелка хромовой смесью: растворы хромпика и серной кислоты 0/г—2% хромпика по весу масла и разбавленная H2S04: 2 килограмма H2SO, 66° Вё на 1 килограмм хромпика) тщательно смешивают с маслом, иногда слабо подогревают и затем дают смеси отстояться; после этого масло тщательно промывают горячей водой до полного удаления реактива. Отбелка основана на действии выделяющегося при этом активного кислорода:

K2Cr20,+4H2S04=K2S04 + Cr2(S04)3+4H20+30.

Наконец для разрушения красящих веществ применяются нагревание масел до высокой t° и обработка крепкой серной кислотой (смотрите выше—удаление белковых и слизистых веществ).

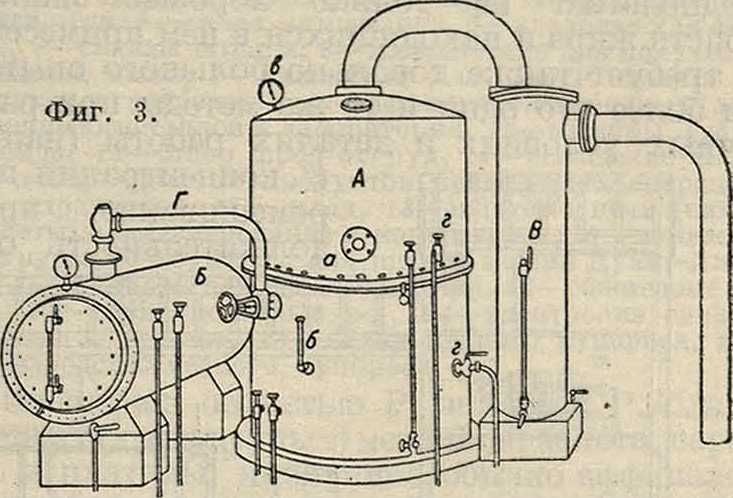

Способы удаления запаха (дезодорация жиров) основаны в виду летучести большинства пахучих веществ гл. обр. на методе дистилляции их с водяным (перегретым) паром или другими индиферентными газами. Кроме того пахучие вещества удаляются отчасти при других процессах Р.: нейтрализации, промывке, отбелке и т. д. Для дистилляции применяются колонные аппараты такого же устройства, как и при ректификации а. Широко распространен также аппарат Bataille’fl (фигура 3). Он состоит из вертикальн. цилиндра-дезодоратора А, горизонтального котла - парообразователя Б и сепаратора В для отделения увлекаемых с паром капелек масла. Материалом для аппаратов служит луженое железо. Дезодоратор снабжен смотровым стеклом а, термометром б, манометром в, кранами для пробы г, паровым змеевиком и специальным парораспределителем. Парообразователь соединен с дезодоратором при помощи трубы Г, снабжен паровым змеевиком и соответствующей арматурой. Испарение происходит под высоким вакуумом (740 миллиметров), который достигается благодаря конденсации паров, выхо

дящих из сепаратора В, в вакуум-холодильнике. Проходя через слой подогретого в дезодораторе масла, пары воды увлекают с собою и находящиеся в нем пахучие вещества. Обработка продолжается 1,5—3 ч., после чего масло спускается самотеком в вакуум-холодильник, где происходит быстрое охлаждение его без доступа воздуха. В других аппаратах дистилляция производится перегретым паром. Последний способ применяется также для отгонки из жиров свободных жирных к-т. Для улучшения запаха иногда прибавляют к жиру другие пахучие вещества (например азотноэтиловый эфир), маскирующие плохой или неприятный запах.

Способы предохранения жиров от порчи (консервирование жиров) состоят помимо тгцагтельной Р. в полном удалении из них влаги (обезвоживание) и хранении их в соответствующих условиях: полной чистоте, отсутствии света, воздуха, нагревания и т. д. Совершенно прозрачное масло способно растворять 0,2—0,5% воды, которая в присутствии следов примесей (например белков и слизистых веществ) создает почву для деятельности различных бактерий, благодаря чему жир начинает прогорькать, окрашиваться, приобретает плохой запах и тому подобное. Для удаления остатков влаги масло смешивают с различными водопоглощающими веществами, например с безводным сернокислым натрием, хлористым кальцием. Рекомендуется также пропускание через жир нагретого индиферентного газа, например С02, благодаря чему удаляются последние следы воды, белков и других примесей, и жир в то же время подвергается стерилизации. Добавление к пищевым жирам различных антисептиков, например борной, салициловой к-т, в большинстве стран запрещено. Для фармацевтич. целей часто прибавляют к жирам для повышения прочности смолу бен-зое. Лучшим способом сохранения жиров является полное отсутствие доступа воздуха.

Способы повышения t°nj_ или понижения 1°заст. жира состоят в удалении из жира жидких или твердых составных частей. В первом случае, например в производстве маргарина (смотрите), из сала выделяется путем прессования олеомаргарин —· жидкая составная часть, состоящая гл. обр. из олеина, после чего остается твердый стеарин с более высокой t°nz. Во втором случае из жира выделяют твердую составную часть, например из хлопкового масла выделяют путем охлаждения стеарин, а жидкая (так называемым «зимнее масло»), имеющая более низкую t°3„cm., употребляется для рыбных консервов или в качестве пищевого масла.

Выбор соответствующих методов для Р. предполагает не только хорошее знание свойств жира и находящихся в нем примесей, но требует также довольно большого опыта, тем более что одни и те же методы при различных условиях и деталях работы (например

ί°, концентрация, перемешивание, продолжительность об-

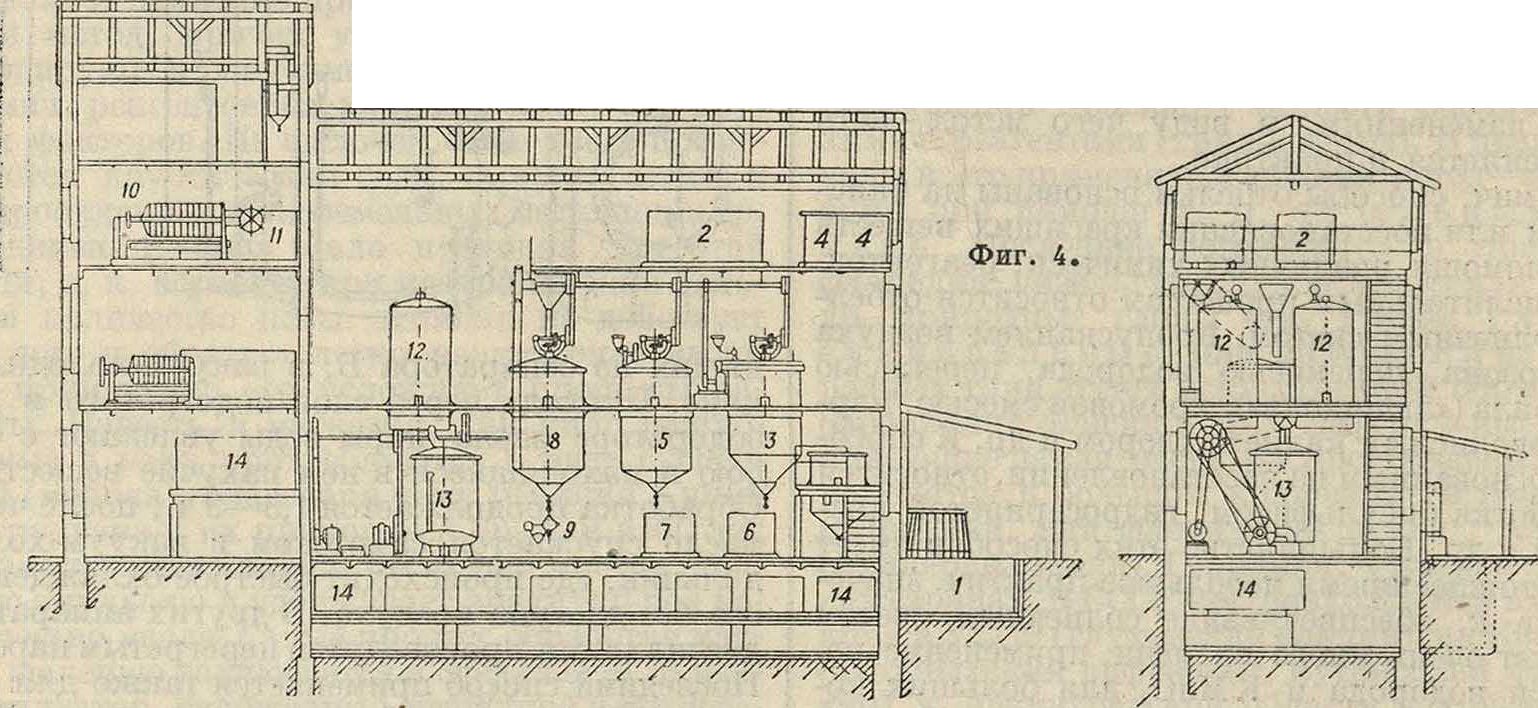

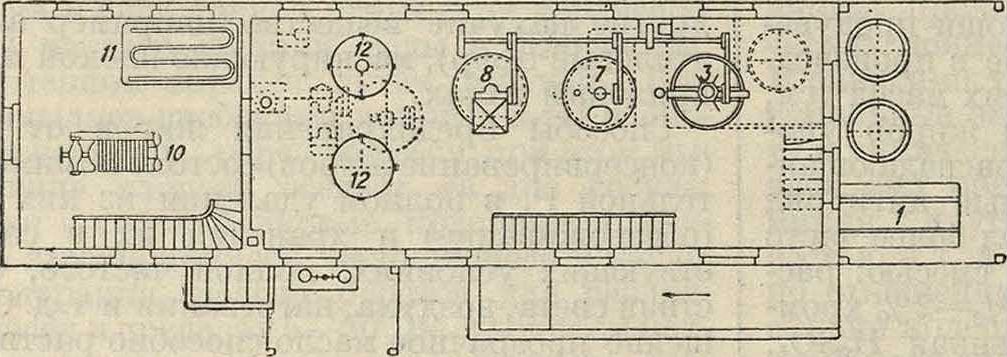

скается также отмеренное количество щелочи из бака 4. Сюда же после перемешивания прибавляется раствор NaCl для ускорения осаждения соапстока. Отстоенное масло из аппарата 3 засасывается вакуумом в герметически закрытый аппарат 5 для промывки теплой водой. Соапсток спускается в бак 6, а промывная вода—в бак 7. Масло после промывки и высушивания (с помощью вакуум-насоса и размешивания) засасывается вакуумом из аппарата 5 в аппарат для отбеливания 8, где подогревается и обрабатывается отбельной землей. Затем, не давая земле осесть, всю массу перекачивают насосом 9 прямо на фильтрпресс 10 или в приемник 11. Из фильтр-

работки) дают часто очень различные в технич. и экономил, отношениях результаты. В особенности важно при практич. применении избегать образования стойких эмульсий и достигать быстрого и хорошего отстаивания, получать плотные осадки, которые легко можно было бы отделять на фильтрпрессе, промывать жиры до полного удаления растворимых в воде веществ небольшим количеством .жидкости ит. д., в виду того что все эти операции требуют часто очень много времени и работы. Поэтому в зависимости от природы жира и примесей комбинируют рассмотренные методы различным образом и ведут процессы обработки при самых различных условиях с целью достижения наибольшего эффекта в работе.

Рафинационные установки состоят в общем из ряда аппаратов, служащих для 1) нейтрализации и промывки, 2) отбелки и фильтрации и 3) дезодорации жиров, а также отстойников, приемников для сырого и рафинированного жира, баков для различных материалов, насосов, компрессоров и других вспомогательных машин и аппаратов. В. качестве примера опишем установку Борзига, пригодную для различных видов Р. (фигура 4). Масло или подогретый жир подается насосом из бака 1 в бак 2, откуда самотеком поступает в аппарат для нейтрализации 3, куда спу-

прессов масло поступает в дезодоратор 12, где обрабатывается перегретым паром. Дезодорированное масло спускается в вакуум-холодильник 13 и после охлаждения поступает в приемники 14.

Р. находит в настоящее время широкое применение:

1) для получения различных сортов пищевых масел (столового, «салатного» и т. д.), пищевых жиров, для производства консервов, выработки маргарина и других продуктов, 2) для многих технич. целей, например в гидрогенизационном и мыловаренном производствах, в производстве сгущенных, осветительных и смазочных ма^ сел, в парфюмерии, медицине и других отраслях техники.

Лит.: Таланцев 3., Технология жиров и масел, ч. 1, М., 1925; Фрнтч Ж., Рафинация растительных масел, М.—Л., 1928; Рудаков В., Производство маргаринового масла, Чита, 1928; Эккарт О. и Вирцмюллер А., Отбельные земли, их получение и применение, пер. с нем., М.—Л., 1926; Францен Г., Маргарин, пер. с нем., М.—Л., 1926; Рафинирование пищевых масел, «Маслобойно-жировое дело», М., 1925, 1—2; Б р а т м а н М., Рафинирование пищевых растительных масел за границей и у нас, там же, 1926, 1, i—5; Обзор литературы по химии и технике маслобойно-жирового дела за 1924 г., там же, 1926, 6; Отбелка масел отбельными землями, там же, 7—8; П е т р о в Г., Очистка жиров и масел перед расщеплением, там же, 12; Обзор литературы по химии и технике маслобойно-жирового дела за 1925 г., там же, 1927, в; Гафуров И., Рафинация хлопкового масла, там же, 1927, 6; Маркин А. п К о в а л е н к о К., Об ахалцыхском инфузорите и кутаисском флоридине, там же, 1929, 8; Машкиллейсон Е., Проблема отбельных земель, там же, 1929,12; Шендерович И., Рафинация экстрагированного соевого масла для гидрогенизации и пищевых целей, там же, 1930, 6; Шала б а е в М., Рафинация касторового масла, там же, 1930, 7—8; Обшая схема рафинации по проекту марга-. ринового завода Союзрасмасла, там же, 1930,12; К о з-л о в II. и Ш а л о м о в Μ., О рафинации масел оле-атами и резипатами, там же, 1930, 12; Машкиллейсон Е., Гидрогенизация жиров, П., 1923; 3 С-

мятченский П., Поглотительные свойства русских глин, П., 1916; К а р д а ш е в К., Маргарин, М.—Л., 193U; Ubbelohdes Handb. d. Cbernie и. Technologie d. Ole u. Fette, 2 Aufl., B. 1, Lpz., 1939; L 6 f f 1 K., Tecli-nologie d. Fette u. Ole> Brscliw., 1926; II e f f t e r G., Tecbnologie d. Fette u. Ole, В. 1, B., 1921; H oldeD, Untersucliungen d. Kohlewasserstoffe u. Fette, 6 Aufl., Berlin, 1924; Seeligmann F. undZieke E., Handbucli d. Lack- u. Firnissindustrie, 4 Aufl., 1930; Pollatshek P., Raffination d. Ole u. Fette, Lpz., 1927; SchOnfeld H., Neuere Verfahren zur Raffina-tion d. Olen u. Fetten, B., 1931; Lang V., Die Fab-rikation d. Kunstbutter, 5 Aufl., Wien—Leipzig, 1923; Frit sell J., Fabrication et raffinage des huiles vdgC-tales, 3 ed., Paris, 1922. П. Черенин.