> Техника, страница 76 > Рафинирование

> Техника, страница 76 > Рафинирование

Рафинирование

Рафинирование, ряд производственных процессов для получения металлов в весьма чистом состоянии. Процессы Р. в промышленности подразделяются на следующие группы.

1) Огненное Р., применяемое для меди (см.Медь, металлургия меди),железа (смотрите Бессемерование и Мартеновское производство) и нек-рых других металлов, состоящее в окислении примесей в процессе плавки и в последующих операциях, сводящихся к восстановлению или раскислению металла, содержащего в результате предыдущих операций окислы. 2) Электролитическое Р., электролиз, состоящее в анодном растворении слитков металлов, подлежащих очистке, и в осаждении рафинируемого металла на катоде. Примеси отчасти переходят в шлам, частично же накапливаются в электролите и подлежат дальнейшей переработке. Этим путем рафинируется весьма большое число металлов, из которых главнейшие: медь (смотрите), золото (смотрите), серебро (смотрите), свинец (смотрите), сурьма (смотрите) и др. Иногда электролитич. Р. объединяется с операцией осаждения металла из раствора, полученного в результате гидрометаллургии, выщелачивания (смотрите Гидрометаллургия меди). К этой подгруппе относится прежде всего электролиз цинка (смотрите). 3) Разделение металлов между двумя практически несмешивающимися (с весьма ограниченной взаимной растворимостью) растворителями. К числу такого рода операций следует отнести процесс п арке и с и р о в а и и я, состоящий в извлечении серебра из веркблея (смотрите) посредством цинка.

4) Плавка с флюсами или со щелочами для удаления одного или нескольких металлов в шлак за счет образования растворимых в нем соединений и последующая обработка шлаков. Примерами могут служить: Р. свинца по Гаррису, переход свинца в шлак в специальных методах, Р. его сплавов с другими металлами.

5) Действие химич. реагентов на примеси, содержащиеся в металле в расплавленном состоянии, например аффинаж золота хлором и серой (смотрите ниже). 6) Разделение сплава металлов по принципу неодинаковой Гпл_ компонентов его; примером может служить зейгерование медного веркблея. 7) Химич. методы Р., основанные преимущественно на различной растворимости соединений металлов, например аффинаж платины (смотрите Платина, а ф ф и н а ж). 8) Отделение от примесей путем возгонки, примером чего может служить Р. цинка возгонкой в вакууме по способу Митке.

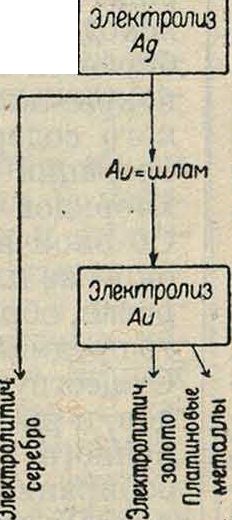

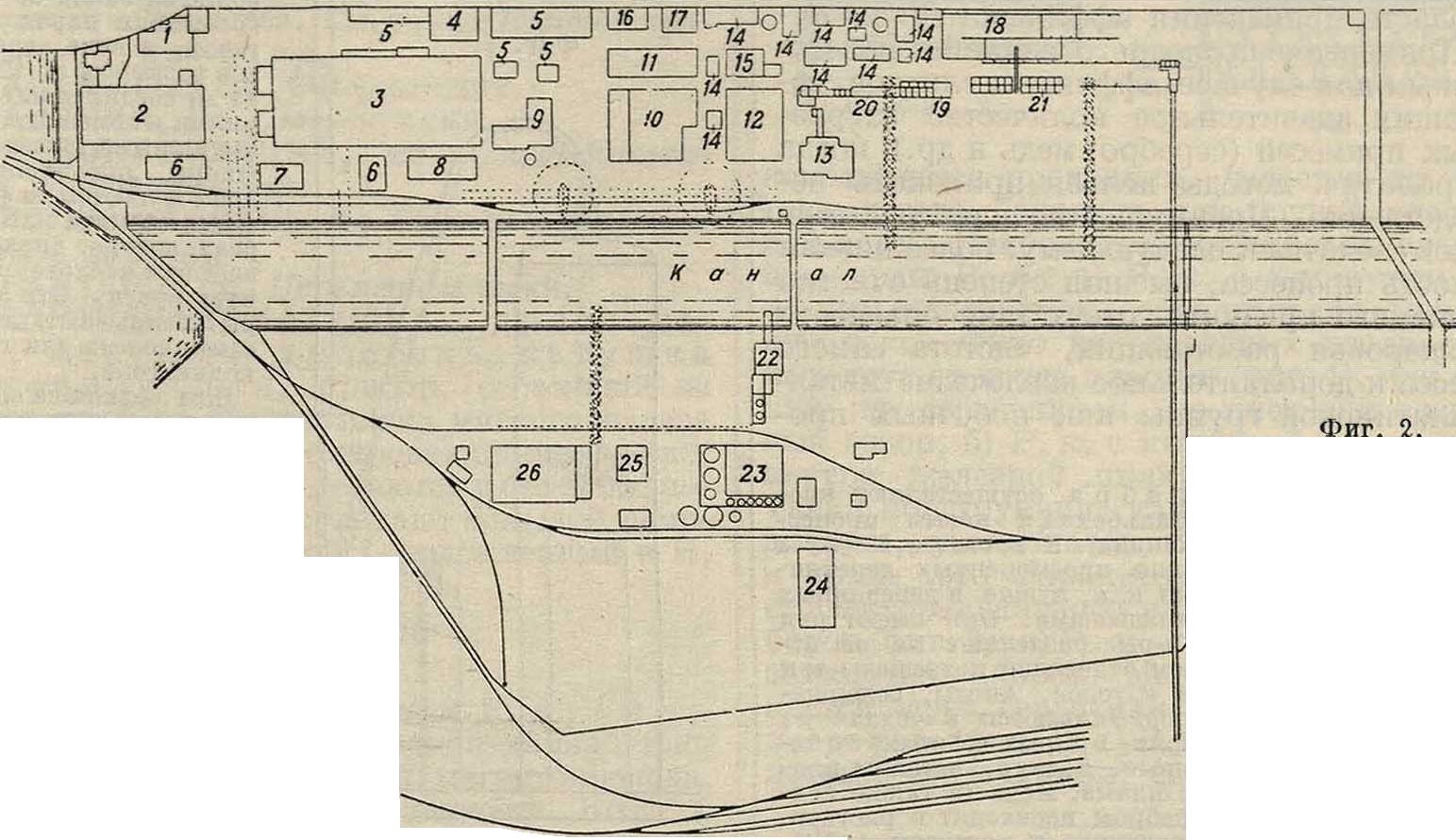

Р. металлов производится или на специальных з-дах (медные электролитные з-ды по золоту и серебру, аффинажные з-ды по платине), или в специальных цехах металлургии. предприятий, или на специальных предприятиях комплексного характера по Р. металлов (металлоаффинерные з-ды). Примером большого предприятия, специализировавшегося по Р. металлов, может служить Северогер.мапское аффинажное предприятие в Гамбурге (Norddeutsebe Affinerie), на н-ром производятся следующие операции: Р. меди (поступающей в виде черновой меди, штейна и руды и получаемой в виде электролитич. меди и медного купороса), свинца (поступающего в ви де веркблея, штейна, концентрата и руд), золота (электролит), серебра (электролит), платиновых металлов, висмута (электролит), цинка (окись), кадмия (электролит), сурьмы (электролит), олова (в виде оловяннокислого кальция). В результате утилизации отходов получаются: серная к-та, сульфат никеля, медный купорос, окись цинка и оловяннокисльш кальций. Схема процессов Р. приведена на фигуре 1. Расположение цехов данного предприятия представлено на фигуре 2, где цифры обозначают: 1—проходная, 2—плавка и отливка анидов и вайербаров, з—электролиз меди, 4—производство окиси меди, 5—склад материалов, 6—кладовая для анодов, 7—склады штейна, 8—измельчение для получения угольной пыли, 9—машинный зал, ю—Р. свинца по Гаррису и трейбование, и—аффинаж благородных (драгоценных) металлов и лаборатория, 12—машины Дуайт-Ллойда, 13—отбор проб от руд, 14.—осаждение ныли, 15—отбор проб от продуктов предыдущих операций, 1в—управление, 17—склад, 18—шахтные печи (ватержакеты) и бессемерование в конвертерах, 19—измельчение руды, 20—бункеры для шихты машин Дуайт-Ллой-да, 21—бункеры для шахтных печей, 22—обжиговые печи, 23—сернокислотный з-д,. 24—электролиз свинца, кадмия и сурьмы, 25—склад медного купороса, 26— производство медного купороса.

Специфич. областью Р. является Р. благородных (драгоценных) металлов: золота, серебра и платины, именуемое обычно аффинажем и осуществляемое на особых аффинажных заводах. Аффинаж золота (смотрите Золото, а ф-ф и на ж золота) и серебра. Сплавы золота и серебра, получаемые на амальгама-ционных фабриках, на цианистых з-дах в результате плавки, в результате электролитич. Р. меди или при промыве россыпного материала никогда не представляют чистого металла. Обычно в аффинаж поступает сплав золота, серебра и других металлов (медь, железо, свинец и др.). Кроме того в аффинаж поступает передельный материал в виде изделий и лОма. Аффинаж платины—см. Платина, металлургия платины. По характеру процессов аффинаж распадается на следующие группы процессов: сухой путь, мокрые методы (разделение кислотами) и электролитич. методы.

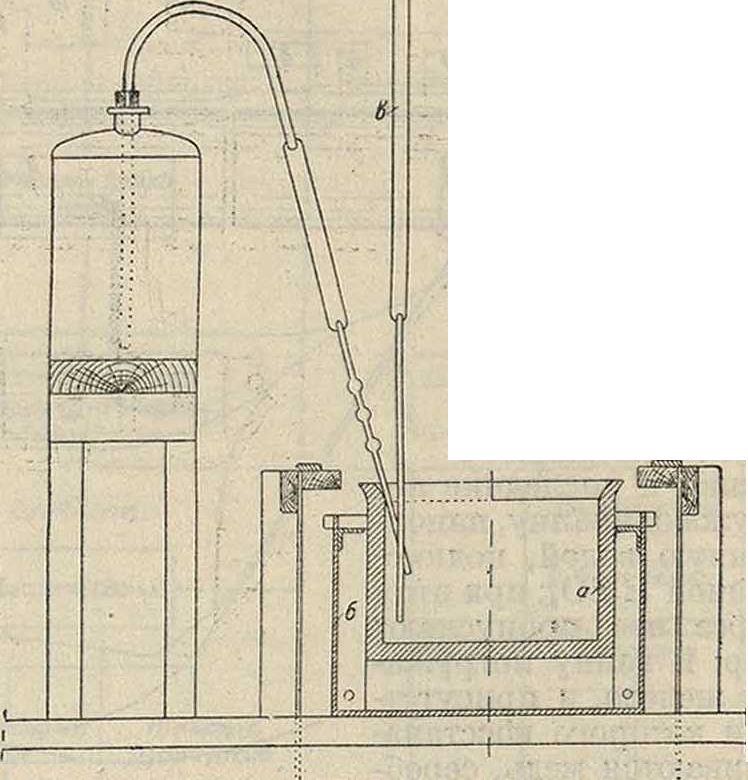

Сухой метод аффинажа состоит в разделении металлов хлором или, реже, серой. Р. хлором по методу Миллера производят в шамотовых тиглях а, вставленных в графитовые б (фигура 3). Обычно хлор поступает из бомб, находящихся в изолированной кирпичной хлорной будке, и подводится по массивной трубе, проходящей вдоль горнов. Ряд ответвлений от нее, снабженных редукционными вентилями в (для регулирования тока газов), подводят хлор к отдельным устройствам для аффинажа. Фарфоровые трубки г (фигура 3), через которые производится продувка, доходят до дна тиглей и удерживаются при помощи зажимов. Ток газа сначала пускают довольно слабый и затем его усиливают, доводя до максимума, пока не будет выделяться свободный хлор. Неблагородные металлы переходят в Хлориды и летят в виде плотных паров. Затем происходит хлорирование серебра, последнее собирается в виде сдоя хлористого серебра под покрышкой буры. В случае достаточно высокого содержания серебра в слитке во время операции приходится производить, сливание хлоридов во избежание переполнения тигля. Об окончании процесса судят по красноватой окраске пламени и по коричневато-желтой окраске, образующейся на поверхности холодного предмета, вносимого в выделяющиеся пары. Существует ряд методов для обработки хлоридов, которые получаются при сливании расплавленного хлористого серебра и в результате собирания хлоридов в камере отходящих газов. По одному из них слитое хлористое серебро еще раз плавят с содой в тиглях. Часть верная кислота4-

СХЕМА ПРОЦЕССОВ ИА СЕВЕРОГЕРМАНСКОМ АФФИНЕРНОМ ПРЕЛПРИЯТИИ В ГАМБУРГЕ

Импортная Кусковые Медные руды, Импортный Кусковые Импортный мед * Свинцовый Импортный

<ермоеая медь, медные руды. мелочь медный штейн медно-свинцовые руды свинц штейн пониентрат веркйпей

Печь для обоюиго

SO?

Обоэюсенная руЭа

Сернокислотный завоЭ

Машины Дуайт - ЛлоОЗо

Шахтная печь Зля выплавки й/=штейна

Шлаки __4_

Печь Зля переплавки шлоков

-Си=штейн

_i_

бессемерование

Измельчение

Машины Дуайт Ллойда бедный шлак Конвертерный в отвал шлак

Шахтная печь для выплавки Си=РЬ =штейн

Майины Дуайт •Длойдо

Шохтноя печь для выаловки Рб

Си=РЬ=штейн бессемерование

Конвертерный юлок

__1

Я0=Г7ЫЛЬ но Дуайт-Ллойд.

Со1: содержащая пыль

Выщелачивание

Cd

Электролиз.

Чернобая медь

Ввркблей

| Анодная отраэюатель-ная печь для огненного рафинирования. | Обессеребрение • цинком | Рафинирование РЬ по Гаррису | ||

Шлокотрафи-д -нирования °°ь

Боеатая in·пвно

Электролиз

Си

Загрязненный электролит

Скрап в анодную печь

Печь для дистилляции In

| Bl--c оде РЬ-- QHOf | мюащие |

| Электролиз

РЬ | |

Шлам

Катобы

Производство меоного купороса

МапАный раствор

Различные Аз-содерзюа-,. щие продукты

РЬ-Ао- сплов

Трейбофен

βί-шлап

Вайербарсоеая печь

Абиуеи в шах- Бликовое тную печь серебро. со о. Σ·|

Электролиз

BL

Переработка солей

Сурьмянокис-лый натрий

Печь для получения Sb

St>= аноды

Электролиз

Sb

Фигура 1.

серебра восстанавливается и собирается на дне тигля; в серебре концентрируется золото, попавшее в хлориды. Серебро направляют для электролиза по способу Мебиуса. В дальнейшем хлориды выщелачивают водой для удаления других хлористых солей. По способу иногда пользовались металлич. железом, которое восстанавливало часть серебра и давало таким обр. возможность собрать все золото. Восстановление остающегося сульфида давало, весьма чистое серебро. По другому методу разделение производилось нагреванием спла

ставляет интерес в случае сильно загрязненного металла, в частности содержащего железо, когда процесс очистки хлором с трудом применим непосредственно. В случае применения серы и глета (Pfannenschmied) измельченный сплав, богатый серебром, нагревался с серой, причем образовывалось Ag2S, в котором было рассеяно золото. Для того чтобы собрать золото, прибавляли небольшое количество глета, который давал легкоплавкий свинцово-серебряный сплав. Этот сплав собирался внизу, концентрируя бблыную часть золота. Повторная или третья обработка удаляла практически все золото. Вместо глета ва с тремя частями пяти сернистой сурьмы. Это сплавление повторялось до тех пор, пока достаточное количество серебра не было удалено, и пэсле этого сурьма, вошедшая в сплав е золотом, удалялась путем продувания воздуха. При процессе трен-бования (смотрите Серебро, металлургия) окислительное плавление сплава благородных металлов со свинцом (веркблей) производится на поду трейбофена. Свинец и другие неблагородные металлы окисляются и удаляются в виде глета и других окислов, и на поду трейбофена остается бликовый металл (сплав Доре).

Мокрые методы разделенияк-тами основываются на нерастворимости золота и растворимости серебра и других металлов в азотной и кипящей крепкой серной к-те. Р. серной к-той состоит из следующих операций: 1) приготовление слитка, отвечающего определенной пробе, необходимой для дальнейшего процесса разделения; 2) растворение в серной кислоте; 3) обработка нерастворимого остатка для получения слитков чистого золота; 4) восстановление серебра из растворов сернокислого серебра. Р. производят в чугунных котлах на мелкокристаллического плотного белого чугуна., содержащего небольшое количество кремния и фосфора. Котлы имеют обычно полу-шаровидную форму и диаметр 92 см. Толщина стенок 4—5 см. Крышки из белого чугуна или листового свинца плотно закрывают котлы и имеют свинцовую трубку для отвода получающегося при этом сернистого газа. Вко-тел сначала заливают половину всей к-ты, я. затем постепенно остальное количество. Растворение продолжается 6—12 час., затем жидкости дают отстояться и сливают серную к-ту вместе с растворенными в пей солями серебра и других металлов в освинцованные внутри котлы, наполненные горячей водой. Для обработки остатков после растворения необходимо повторное кипячение их со свежей конц. к-той (до 7 раз). Извлечение серебра из сернокислого раствора обычно производится цементацией медью, причем раствор перед цементацией доводится паром до концентрации в 24° Вё. Серебро фильтруют, промывают и прес-

по

А. И. Бочкова хлориды измельчают в шаровой мельнице cNaCl, насыпают в мешки и последние гружаютв ванну, наполненную водой, подкисленной H2S04; при этом через нее пропускают пар. В ванну погружают железо, в присутствии которого восстанавливаются медь, серебро и золото. Получаемое в результате хлорирования золото имеет 996,5 проб (иногда и ниже), а серебро—999 проб. В мелких приисковых золотосплавочных лабораториях, где требуется произвести первоначальную очистку сильно загрязненных слитков, "ее производят путем плавки лигатурного металла с серой или с пиритом. В результате этого большая часть серебра и меди образует Ag2S i и Cu2S,K-pbie мо гут быть отделены от остального металла. Очистка серой пред-

суют. Медный купорос получается из раствора после цементации как побочный продукт.

Электролитические методы а ф-ф и н а ж а в части разделения золота и серебра почти совсем вытеснили применявшиеся ранее методы разделения крепкой серной и азотной к-тами; они в значительной мере сузили область применения аффинажа сухим путем. Применение последнего является целесообразным для случаев аффинажа слитков, содержащих значительное количество загрязненных примесей (серебро, медь и др.), когда электролитич. методы нельзя применить непосредственно. Преимущество электролитич. методов сводится к следующему: более низкая стоимость процесса, высшая степень очистки получаемого продукта, отсутствие опасности для здоровья работающих, чистота самого процесса и дополнительное извлечение металлов платиновой группы как побочных продуктов электролиза.

Электролиз сереб ра осуществляют кро-м,е процессов Мебиуса, Бальбаха^и новым процессом, описанным Клэвом (Канада). В процессе Мебиуса электролиз ведется в хорошо просмоленных деревянных ваннах, в керамиковых или, лучше, в деревянных ваннах с эбонитовыми вкладышами. Они имеют ряд поперечных перегородок, которые разделяют их па отделения (около 7). В каждом отделении подвешены три ряда анодов и четыре ряда катодов. Аноды, содержащие 70—90% серебра, подвешиваются в чехлах из полотна или другой материи, в которых собираются нерастворимые металлы (золото, теллур, металлы платиновой группы и др.) в виде шлама. Медь (а также свинец и висмут) вместе с серебром переходят в раствор. Потенциал серебра по отношению к раствору AgN03 нормальной концентрации равен 0,771 V и на 0,463 V более положителен, чем потенциал меди. Поэтому и при значительном обогащении электролита Медью при повышенных плотностях тока не возникает затруднений для осаждения на катоде чистого серебра. Электролит содержит 1—2% азотной кислоты и 1—3% азотнокислого серебра. Температура электролита достигает 40°. Напряжение между электродами около 1,5 V и достигает 2,5 V. При этих условиях содержание меди в электролите м. 0. поднято до 4—5%. Путем частичной замены электролита поддерживают содержание меди в пределах до 35—40 г/л. Кроме того следует контролировать, чтобы не понижалось содержание серебра в электролите для определенного отношения концентраций Ag : Си. Из отработанного электролита выделяют серебро. На некоторых з-дах этого достигают путем цементации серебра под током на поверхности медных электродов (при расположении их по серийной системе). Полученное цементное серебро и электролитич. медь промывают и направляют в переплавку. После осаждения серебра электролит м. ϋ. подвергнут регенерации путем электролиза в особых вапнах. При электролизе по способу Мебиуса кристаллы серебра, быстро растущие на катоде, должен быть удалены на дно ванны. Аноды и катоды вместе с прочими приспособлениями м. б. подняты при смене чана. В настоящее время в качестве катодов употребляют алюминиевые листы. В азотной к-те они не растворяются, а кристаллы серебранеобразуют на пих наростов и свободно падают на дно ванны. В процессе Бальбаха серебро отлагается на катоде, находящемся на дне отделения ванны. Раньше катод делался из серебра, а в настоящее время его делают из плиток ачесоновского графита толщиной 1,25. см. В качестве контактов употребляют серебряные стержни, имеющие форму свечи. Электролит со-. стоит из 3—4 %-ного раствора азотнокислого серебра, содержащего около 2% свободной азотной к-ты. Плотность тока 215—217 Α/λι2 (иногда выше). Расход энергии ок. 1 kWh на 1 килограмм. Рабочее напряжение достигает 3,8 V. Более высокое напряжение и расход энергии являются минусом процесса по сравнению с процессом Мебиуса. Более тонкие аноды понижают о· орот-ный капитал (количество золота в анодах), и больший расход энергии ускоряет процесс, применение которого оказывается выгодным для аффинажа относительно богатых сплавов (до 30—35% золота). Золотой : шлам промывается, плавится и в виде анодов поступает в электролиз золота. В некоторых конструкциях ванн для электролиза серебра применяют подвижной катод в виде ленты—б анд-аппарат. Затруднением в работе его является наращивание серебра на ленте, в результате чего может произойти разрыв ее. Для успешной работы поверхность ленты должна исключать возможность, наращивания. В последнее время в Канаде стали применять новый процесс, опи

Фиг. санный Клэвом: в камере особой конструкции вращается катод; рабочее напряжение 2,5 V; агитация электролита достигается вращением катода; расход энергии 1,253 kWh на 1 килограмм Ag. Электролиз золота производится по методу, разработанному Воль-вплем (смотрите Вольвпля процесс). Электролиз ведется при нагревании электролита. Ванны а (фигура 4) для электролиза делаются из белого фарфора. Эти ванны устанавливают на медных водяных банях б, нагреваемых паром или газом, в виде агрегатов размером от 12 до 15 м, соединенных се-р ними, и помещают иод вытяжными шкафами. Опоры для электродов в делаются из ф ар-фора, эбонита или дерева, которое окрашивается в кислотоупорную краску. Эти опоры покрывают полосами золота для подводки тока.

Для аффинажа сл ат-ков с большим содержанием серебра (до 10—12% и выше) является необходимым

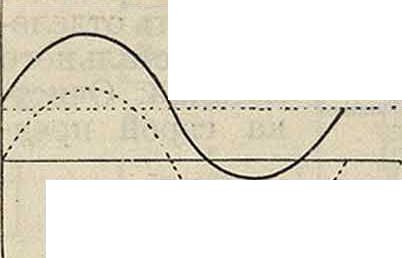

Фигура 5.

введение пульсирующего асимметричного переменного тока, получаемого путем соединения постоянного тока от генератора с переменным током от генератора, работающего па специальном вольтаже, и получаемого от источника тока высокого напряжения через понижающий трансформатор. Диаграмма тока показана на фигуре 5. Целесообразнее соединять, особенно при более высоком содержании серебра (выше 10%), последовательно с динамо альтернатор с максимальной эдс, высшей чем у динамо постоянного тока. Так, при силе переменного тока, равной 310 А, вводят в сеть постоянный ток силой 280 А.При таком способе работы можно значительно повышать плотность тока, не опасаясь отложения хлористого серебра на поверхности анодов и выделения хлора. Так, завод Norddeutsche Affinerie перерабатывает сплавы золота с содержанием 10% серебра при 1° 60—70°. при плотности постоянного тока, равной 1 250А/м2 и рабочемнапряшениипо-стоянпого токα= 1 V. Нередко напряжение па каждую ванну составляет 1,5—2,5 V. Отдельные электролитные ванны соединяют последовательно и помещают в большом вытяжном шкафу (немецкий домик).

Лит.: Ф е д от ь е в Л. П., Электрометаллургия, вып. 1, П., 1921; Б а и к о в 10. В., Электролитич. раффинирование медй, П·., 1920; Звягинцев О.Е., Аффинаж платины и ее спутников, М., 1931; Пла κοπή И. Н., Металлургия золота, ч. 1, М., 1931; Маков с к и и Г. К., Электролитич. получение цинка из руд в Америке (ВША и Канада), Л., 1929; Ч и ж и-ко в Д. М., Раффинирование цинка сухим способом, «Минеральное сырье и цветные металлы», М., 1929, 10, стр. 1211; Т a f e 1 V., Lehrbuch d. Metallhiittenkun-de, В. 1—2, Lpz., 1927—29; Rose Th. K., Electrolytic Refining of Gold, «Transactions of the Institute of Mining a. Metallurgy», 1915, T. 24, p. 35; Hayward C., Outline of Metallurgical Practice, New York, 1929; Bi I liter J., Die elektrochemische Verfahren d. chemisehen Grossindustrie, Band 1, Elektrometallurgie wasseriger Losungen, 2 Aufl., Halle a/S., 1923; В ο ίο h e r s W., Elektrometallurgie, В., 1923; A 1 I m a n d A., Principles of Applied Electro-Chemistry, 2 ed., L. 1924; Hofman H. O., General Metallurgy, N. Y., 1913; G u i 1 1 e t L., Traite de Metallurgie Generale, Paris, 1921. И. Плаксин.