> Техника, страница 76 > Регенерат

> Техника, страница 76 > Регенерат

Регенерат

Регенерат, обработанная особым образом вулканизованная резина, пригодная, благодаря своей пластичности, в резиновом деле в качестве сырья или вспомогательного материала. Р. неспособен вполне заменить сырой каучук, хотя и позволяет во многих случаях уменьшить содержание его в резиновых смесях и пригоден к дальнейшей вулканизации (смотрите) .Регенерация резины не может быть признана обратимым процессом, т. к. получаемый продукт не обладает свойством невулка-низованного каучука. В процессе регенерации каучук не возвращается в свое первоначальное состояние, и полученная масса отличается от вулканизованной резины гл. обр. пластичностью. Вопрос о регенерации каучука из старых резиновых изделий связан с задачей выделения нацело связанной вулканизацией серы, после чего каучуковое вещество перешло бы в состояние, в к-ром оно находилось в резиновой смеси до вулканизации. Эта задача до настоящего времени еще не разрешена.

Пластифицирование вулканизованной резины производят под действием тепла—обычно или в котлах, обогреваемых паром, или на вальцах, или же наконец смешанным путем: в котлах и затем частично навальцах. Механическая обработка на вальцах применяется вообще весьма широко в резиновой промышленности: так, для получения пластичной массы из сырого каучука последний обрабатывают на вальцах; при этом у него понижается упругость и он делается более мягким и более пластичным. Примерно то же происходит и со старой вулканизованной резиной, лишь с той разницей, что в данном случае необходимо затратить несравненно больше энергии; иногда для облегчения пластификации на вальцах приходится прибегать к добавлению мягчителей, к-рыми служат минеральные масла, растительные жиры, парафин, каменноугольная смола, нефтяные продукты и другие вещества, действующие на каучук как растворители и имеющие сравнительно высокую ί°„Λ. Пластификация на вальцах является весьма примитивным методом.

Пластифицирование нагреванием в котлах вулканизованной резины обычно называют девулканизацией. Продолжительность нагревания колеблется от 8 до 12 ч. и больше в зависимости от t°, при которой ведется процесс, и от сорта резины. Наилучшими {°-ными условиями девулканизации в котлах считают 180—200°, что отвечает примерно 10—1 5 atm. На заводах с отсталой техникой регенерирования работа ведется при 8 atm, причем получают продукт с пониженной пластичностью.

Попытка удлинить процесс за счет понижения

(например 160° вместо 200υ) обычно не дает значительных результатов вследствие того, что наибольший эффект пластификации наблюдается в начале процесса, в течение 7—8 ч., после чего он резко падает. Таким образом регенерат получается наиболее пластичным в том случае, когда девулканизация в котле ведется при повышенной температуре; <°-ный фактор необходимо признать доминирующим; его почти невозможно полностью заменить ни удлинением процесса девулканизации ни усилением последующей механич. обработки на вальцах. Добавление небольшого количества (2—3%) растворителя в старую резину значительно ускоряет процесс девулканизации. Наконец продолжительность девулканизации в значительной степени зависит от сорта резины и степени ее измельчения; например для пластификации галош требуется 6—8 ч., тогда как в тех же условиях для автопокрышек и грузо-шин надо не менее 10—12 ч. Обычно девулканизация в котлах ведется в воздушной среде или в среде насыщенного водяного пара или и жидкости. Воздушная девулканизация производится в котлах с паровой рубашкой и применяется в том случае, когда поступает на пластификацию цветная резина и желают получить Р. с тем же самым оттенком цвета. Когда девулканизация ведется в паровой среде, обычно пигмент разрушается. В паровой среде девулканизуют старую резину, преимущественно не содержащую ткани, или резину (галоши), ук-рой ткань была до этого разрушена предварительным кипячением в кислоте (кислотный метод регенерации). Когда девулканизация ведется в жидкой среде, то одновременно с пластификацией происходит также и отделение ткани. При этом если жидкостью является раствор едкого натра (щелочной метод регенерации), то ткань разрушается (как и при кислотном способе), но если жидкость представляет собой один из обычных растворителей резины, как то: бензин, лигроин, бензол, и т. д. (регенерация по методу растворения), то ткань сохраняется, но при этом отделяется от резины.Т. о. в зависимости от сорта исходной старой резины, а также и от качества, к-рое желают придать Р., применяют один из следующих четырех методов девулканизации: 1) метод пластификации, 2) кислотный метод, 3) метод растворения и

4) щелочной метод.

Метод п л а с т и <ф и к а ц и и на вальцах. Старую резину обрабатывают на горячих вальцах; при этом резину сначала грубо измельчают, а затем материал переходит по--степенно в пластич. состояние под влиянием тепла, возникающего от трения, а также бла-тодаря непосредственному механич. воздействию процесса вальцевания. Р., получаемый этим методом, наименее пластичен. Добавление •мягчителей повышает пластичность материала и значительно облегчает обработку на вальцах. Исходным материалом служит старая резина, обычно не содержащая ткани.

Кислотный метод применяется главным образом для резиновых изделий, содержащих хлопчатобумажную ткань (старые галоши, автопокрышки ит.д.). Применение серной кислоты для уничтожения ткани впервые было предложено Н. НаП’ем К1]. По способу Mitchel’a [2] резину вываривают в слабой серной к-те при 100°,тщательно промывают,затем ее девулканизуют паром при ί°=ΐ75° в продолжение 14 часов, сушат и вальцуют с добавлением мягчителей. В настоящее время этот способ сохранил свое значение гл. обр. для переработки обуви и вообще для резиновых изделий с малым содержанием серы. Вначале производят весьма тщательную сортировку старья, после чего отсортированный материал поступает на промывку водой с целью удаления грязи. Эта операция производится в обычных мойках кулачкового типа по принципу противотока. Расход энергии составляет ок. 0,015—0,020 kWh. на кг резины. После промывки резину измельчают на крекер-вальцах (смотрите ниже описание щелочного процесса), а затем она поступает на сито для сортировки на однородность размола. Не прошедшая через сито резина возвращается опять на кре-кер-вальцы. Различные сорта резины требуют различного измельчения, для галош обычно берут сито в 1". Особо серьезное внимание обращается на однородность размола, ибо в противном случае получается нестандартный товар. Расход энергии на размельчение составляет в среднем 0,04 kWh на 1 килограмм Р. Общий же расход энергии на все подготовительные работы со всеми передаточными транспортерами составляет 0,07—0,075 kWh на 1 килограмм Р. Потери в весе резины при промывке и измельчении достигают 14—18% от взятой резины в зависимости от загрязнений (гвоздями, пылыо и т. д.). Измельченная и по возможности однородная крошка поступает в деревянные, выложенные свинцом баки с мешй. Здесь происходит разрушение ткани при обработке разбавленной серной к-той. Концентрация кислоты колеблется в пределах 30—40%. Нагревание длится обыкновенно 4—7 часов при t° несколько большей 100° и производится • паром, впускаемым непосредственно в массу. Расход его составляет в среднем 0,25—0,3 килограмма на 1 килограмм Р. При нагревании серная к-та разрушает хлопчатобумажную ткань, превращая ее в гидроцеллюлозу, переходящую в раствор; ее удаляют последующей промывкой. В этом-процессе меняется также и состав резиновой смеси: мел и глет в галошных смесях переходят в более тяжелые сернокислые соли, благодаря чему зольность и уд. вес увеличиваются; окись цинка, входящая в состав например автопокрышек, переходит в растворимую серноцинковую соль и вымывается при последующей промывке. Говорить о наличии какой-либо пластификации при этом процессе не приходится, по крайней мере с практической стороны, так как f 100—105° слишком низка, чтобы получить видимые результаты. Применение серной кислоты имеет отрицательные стороны, т. к. как бы хорошо и совершенно ни была поставлена промывка, никогда не удается удалить из резины нерастворимые сернокислые соли кальция и свинца, а присутствие последних, увеличивая зольность, тем самым уменьшает относительное содержание каучукового вещества в Р. Кроме того повидимому они способствуют старению Р., то есть затвердению при продолжительном хранения. Расход серной кислоты крепостью 1,84% составляет 0,5—0,4 килограмма на 1 килограмм Р. Следующей операцией является промывка травленых обрезков водой с целью удаления к-ты. Присутствие следов кислоты оказывает пагубное действие на Р.; поэтому промывка ведется тщательно, а иногда прибегают к усреднению щелочью. Помимо к-ты промывкой удаляют также и песок, к-рый острыми краями“ зерен может привести в негодность резиновые изделия.Аппаратура, применяемая для промывки, отличается большим разнообразием; обычно применяют наклонные желоба с поперечными планками для улавливания зерен песка. На нек-рых з-дах установлены дырчатые конуса, вращающиеся в больших ящиках с проточной водой. Расход воды на промывку—15—20 дна 1 килограмм Р. Материал, протравленный и промытый от кислоты и ткани, направляют в вагонетках на пластификацию вдевулканизационные котлы,обычно горизонтального типа с отъемными днищами. После загрузки крышку девулканизатора плотно закрывают и по возможности полностью удаляют воздух продувкой. Девулканизация по этому методу ведется в насыщенном паре под давлением 8—12 atm в течение 8—12 ч., в зависимости от сорта старой резины и f. Расход пара в горизонтальных котлах колеблется в пределах 1—1,2 килограмма на 1 килограмм Р. Девулканизацию в котлах целесообразнее контролировать не только по манометру, но и по термометру, т. к. давление в девулканизаторе не всегда соответствует действительно наблюдаемой ί°; происходит это возможно от того, что в котле остается некоторое количество воздуха, влияющее на показания манометра. Очень часто перед загрузкой в девулканиза-ционные котлы добавляют к резине мягчитель (обычно сосновую смолу) в количестве 2—3%. Совокупное применение тепла и растворителя действует гораздо энергичнее одного тепла, в результате чего получается более пластичный Р. По окончании девулканизации спускают давление пара и разгружают котел. Пластифицированный материал поступает затем на сушку и механическую обработку на вальцах (процессы- сушки и вальцовки рассмотрены ниже при описании щелочного способа).

Метод растворения наиболее старый. С начала своего возникновения он применялся при утилизации старой резины с целью облегчить обработку последней. В этом случае к размельченному сырью добавлялось 2—3% и больше растворителя, смесь нагревалась в котле, а затем поступала на вальцы для меха-нич. обработки. Под соединенным действием тепла и растворителя происходит частичная деполимеризация и дезагрегация каучука, причем значительная часть становится растворимой в хлороформе. Сущность метода растворения заключается в том, что старая вулканизованная резина обрабатывается при нагревании в каком-либо растворителе, которым может быть лигроин, керосин, бензол и его производные, различные смолы и продукты сухой перегонки дерева или каменного угля. В раствор переходит Каучуковое вещество и некоторые другие составные части резины. Ткань же и крупные нерастворимые ингредиенты легко выделяются из раствора простым отстаиванием, а неорганические части с большой измельченностью обычно остаются во взвешенном состоянии и могут быть выделены фильтрацией. Каучуковое вещество выделяется из раствора различными способами, например по Александеру [3] его обрабатывают раствором очень крепкой щелочи с последующим осаждением кислотой. В других случаях выделяют каучуковое вещество, обрабатывая раствор этиловым ом, ацетоном и нако нец простым выпариванием или путем испарения мелко распыленного раствора в нагретой камере (по Г. И. Глазунову и В. И. Птицыну). Метод растворения“до настоящего времени не привился на практике гл. обр. по причинам экономич. и технологич. характера. Этот метод интересен главным образом тем, что дает возможность сохранить и выделить текстиль.

Щелочной метод, подобно кислотному, предназначается для резины, содержащей текстильное волокно, которое уничтожается при этом процессе [*]. Резина обрабатывается 3 %-ным раствором щелочи в автоклаве в течение 20 часов под давлением 8 atm и при t° 173°. В новейших установках процесс ведут при ί° 180—200°. После девулканизациц следует обычно промывка, затем, сушка, и Р. направляется на вальцовку. Щелочной метод нашел широкое применение. Согласно исследованиям Стаффорда регенерация щелочью вызывает следующие эффекты; 1) ацетоновый экстракт, по к-рому судят о содержании смол, не увеличивается, иногда он дает пониженные результаты; 2) свободная сера растворяется в щелочи и удаляется; 3) содержание минеральных веществ заметно повышается; 4) самое существенное изменение в структуре каучука состоит повидимому в том, что 50% н“е-растворимого в хлороформе каучука переходит в растворимую в нем форму, которая пластичнее первой. Чем вызвана растворимость регенерата в хлороформе, деполимеризующим ли действием тепла или существуют,какие-либо другие причины, еще не выяснено. Щелочной метод дает регенерат хорошего качества и в настоящее время имеет широкое распространение.

Сорта регенерата. Р. и его сорта совершенно не нормированы не только у нас в СССР, но и за границей. Существующее на каждом из з-дов в отдельности подразделение Р. на сорта является нестандартным, значительно отличающимся по качеству и составу от Р. других заводов, несмотря на то, что они зачастую выпускаются под одним и тем же названием. Общим для всех з-дов и государств является только то, что в основу подразделения принят гл. обр. сорт резины, взятый на переработку. Таким образом Р. подразделяется на следующие основные сорта: 1) камерный, 2) автопокрышечный, 3) галошный, 4) технический. Наиболее полную характеристику сортов Р. дают Александер [5] и Норрис [в], которые принимают в основу разделения по сортам данные химического и механического испытания. Каждый из указанных авторов классифицирует Р. на 3 сорта, (табл. 1 и 2).

Для испытания на разрыв готовится смесь Р. с 3% серы и вулканизуется при 3 atm в течение 20 минут.

Каждый из сортов Р. может быть получен по одному из вышеуказанных четырех методов девулканизации. Однако в большинстве случаев“ камеры девулканизуются в воздуш-ны“х или паровых котлах, автопокрышки и галоши обрабатываются по щелочному методу; кислотный способ сохранил свое значение гл. обр. для переработки галош, иногда впрочем применяется и для покрышек. Щелочной метод в настоящее время получил наибольшее распространение. Следующее место принадлежит кислотному. Наименьшее количество

Таблица 1.— Классификация Д>. по Алек сандеру.

| Характеристики | I сорт | II сорт | III сорт |

| Содержание кау- | |||

| чукового вещества в %. | от 70 | 40—70 | ДО 40 |

| Ацетоновый эк- | |||

| стракт (на беззольное вещество) в %. | ДО 6 | 6—15 | ОТ 15 |

| Омыляемое в | |||

| ацетоновом экстракте (на беззольное вещество) в %. | до 2 | 2—5 | ОТ 5 |

| Зола в %. | ДО 20 | 20—40 | ОТ 40 |

| Уд. в. | ДО 1,1 | ОТ 1,4 | ОТ 1,4 |

| Произведение сопротивления“ | 6 000 и выше | 4 000—8 000 | — |

* Произведение разрывного усилия (в пг1см2) на процент удлинения при разрыве.

Таблица 2. —Классификация Р. по Норрису.

| Сорт | |||

| X арактеристики | пок рышки | каме ры | гало

ши |

| Содержание каучука в %. | 66,0 | 80,5 | 40,0 |

| Ацетоновый’экстракт в %. | 7,5 | 10,5 | 8,0 |

| Зола в %.. | 24,0 | 5,5 | 49,0 |

| Уд. в..

Нагрузка при разрыве в |

1,17 | 0,98 | 1,6 |

| кг/см2..

Растяжение до момента |

1,650 | 1,000 | 0,450 |

| разрыва в %. | 550 | 700 | 300 |

регенерата выпускается по способу чистой пластификации.

Сортировка, хранение и подготовка резины. Различные резиновые изделия имеют различный состав; даже одинаковые по названию предметы приблизительно одинакового первоначального качества сильно отличаются по своему физич. и хи-мич. составу в зависимости от возраста и службы. Надлежащий подбор старой резины имеет первостепенное значение для получения однородного продукта возможно лучшего качества. Хотя для производства регенерата могут служить все резиновые предметы, однако главными исходными материалами являются нижеследующие: 1) авто- и велокамеры уд. веса: красные 1,05—1,10, серые 0,95—1 и

1,05—1,2; 2) автопокрышки уд. веса 1,12— 1,35; 3) галоши; 4) велопокрышки; 5) грузо-шины; 6) хирургические изделия и 7) технические изделия. Технические изделия и гру-зошины имеют меньший интерес. Сортируется старье по классам и сортам непосредственно на регенеративных з-дах или скупщиками старой резины.

Хранение старой резины производится в большинстве случаев, например в США, под открытым небом. Склады иногда обслуживаются специальными кранами для складывания и подачи в любое место двора старой резины. На некоторых заводах устраиваются сараи или навесы, в которых обычно хранится мелкая резина, как то: технич. и хирургич. изделия, старые галоши.

Подготовка сырья имеет большое влияние не только на характер последующей обработки, но и на качество Р. Размол резины в значительной степени влияет на длительность девулканизации, а также снижает потребность в мягчителях. Однородность измельчения является основным моментом для получения стандартного Р. Для различных видов старья применяют различную подготовку. Галоши например перед измельчением промываются на кулачковых мойках. В грузошинах резина срезается со стального корпуса на специальных машинах и затем поступает на измельчение. Автопокрышки идут сначала на борторезки для удаления бортов, затем на ножницы для резки на крупные куски, а затем на ч о п о р—машину для резки на мелкие куски. Борторезная машина с мотором в 1 1Р употребляется для легких шин от 3 до 41//. Более тяжелой конструкции машины с мотором в 11/2 и 2 ЕР применяются для шин в 5" и выше. Режущей частью является дисковый стальной нож, прижимаемый ножной педалью к конусной муфте, служащей опорой для покрышки. Производительность борторезки выражается следующими цифрами: для покрышек от 3 до зу2"—630 килограмм/ч, или около 105 шт/ч.; от 4 до —680 килограмм/ч, или около·

78 шт/ч.; от 5 до 6" и выше—340 килограмм/ч, или около 56 шт/ч. Приведенная выше производительность относится к весу американских покрышек с обрезными бортами. За среднее можно принять 680 килограмм/ч. Потеря от обрезки бортов составляет для экономной работы от 20 до 21% по весу исходного материала. Машины, обрезающие одновременно два борта, дают потерь 22—24% по весу. Крупные покрышки размером 4—41 и выше обычно· режутся на 2—4 части ножницами «аллигатор». Легкие покрышки идут непосредственно с борторезки в «чопор». Аллигаторы применяются различных размеров, но преимущественно имеют длину ножниц 24". Потребная мощность мотора 3 1Р. Производительность такого аллигатора для крупных покрышек в среднем составляет 2 700 килограмм/ч. Чопор служит для предварительного измельчения, то есть для рубки резины на куски 25—50 миллиметров. В принципе эта машина напоминает соломорезку, только более тяжелой конструкции. На вращающемся цилиндре прикреплены стальные ножи по образующей или по винтовой линии. Машина приводится в действие мотором в 401Р; производительность ее составляет: для покрышек средних 2 800 килограмм/ч, для галош 2 500 килограмм/ч, для камер 1300 килограмм/ч.

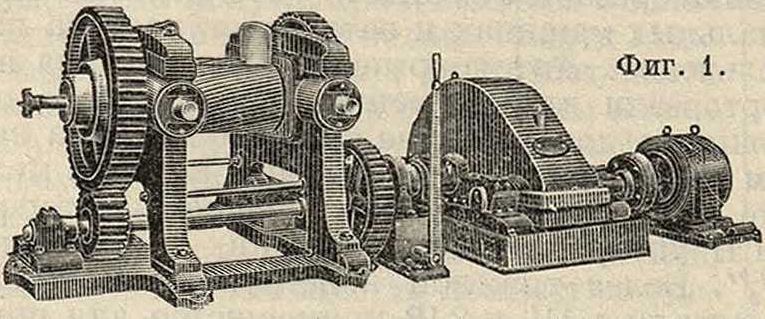

Измельчение. Степень измельчения и однородность являются одним из важнейших условий производства. Более тонкий размол дает лучшие результаты при меньшей затрате щелочи и времени на девулканизацию, кроме того значительно уменьшает продолжительность вальцевания, зато несколько увеличивает отходы при промывке в сравнении с крупным измельчением. Как указано выше, степень измельчения материала различна для: различных видов старья. Одним из американских заводов приняты нижеследующие стандартные размеры сит: для автопокрышек размером 3—*44/2" устанавливают сита в 3/8—XU" для автопокрышек размером 5—6 и выше—сита в 1/ί—3U" для галош размером 5—6" и выше—сита в 8/4 " “ Для таких же камер— сита в 3/8". Измельчение производится преимущественно на вальцах различных систем и в редких случаях — на дезинтеграторах. Покрышки измельчаются обычно на крекер-вальцах двухвального типа (фигура 1) с рифле-

лыми чугунными валами. Наиболее распространенный размер крекер-вальцов 2U х×24" х 32". Валы внутри полые, т. ч. могут •охлаждаться водой. Большой вал размером 24" х 32" делает 16,9 об/м., а малый—21 "х х32" делает 7,9 об/м.; отношение скоростей 2,46. Ведущий мотор устанавливается мощ

ностью в 100 ЬР. Расход энергии на 1 килограмм готового Р. по Р. S. Shoff’y [7] выражается следующими цифрами: для черной покрышки без бортов (вульстов) 0,242 kWh, для автокамер 0,418 kWh, для гоузошин и др. с большим удельным весом 0,353 kWh. Расход энергии колеблется в значительных пределах и зависит гл. обр. от степени измельчения. Шинное старье пропускается через сито в 3/3—*/а и требует 0,24 kWh, тогда как галоша, измельченная до 1", расходует 0,07 kWh в среднем (из практических данных советского завода). Однородность измельчения достигается просеиванием через сито при непрерывном возвращении крупных кусков резины обратно на крекер-вальцы. Куски резины, прошедшие через сито, направляют для удаления железных частиц в магнитный сепаратор, состоящий из непрерывной транспортерной ленты, над которой помещены катушки с магнитами. Две бесконечные узкие ленты проходят под магнитами перпендикулярно, большому транспортеру и отбирают металл.

Девулканизация. Определенное количество измельченной резины загружают в девулканизатор, добавляют строго отмеренное количество раствора едкого натра и мягчителей, затем смесь нагревают при непрерывном помешивании. При этом процессе хл.-бум. ткань переходит в гидроцеллюлозу, и удаляется почти вся свободная сера.

Девулканизационные котлы применяются почти исключительно с паровой рубашкой, вертикальные и горизонтальные. Последние требуют большей площади и более сложного приспособления для перемешивания. Объем, вертикальных котлов доходит до 9 ж8, а горизонтальных—до 13,5 м3. Средний типичный вертикальный котел имеет диаметр 1 800 миллиметров при высоте 2 900 миллиметров и общую емкость 7,3 м3. Величина полезного заполнения (объём загрузки) доводится до 80% от общего объёма, что дает 5,85 м3. Крепость раствора едкого натра колеблется в пределах 3—6% в зависимости от Г девулканизации и количества ткани. Разрушение ткани по Shoff’y заканчивается в 7—8 ч. при работе с давлением пара 13—14 atm, 10—14 ч. при 10 atm и 18— 24 ч. при 9 atm. Общее Количество времени, потребное для девулканизации, слагается на -одном из американских з-дов из следующих элементов: средняя продолжительность загрузки 20 мин., нагрев 1х/2 ч.,девулканизация: •SVa ч. для галош, 9г/2 ч. для мелких покрышек и 121/2 ч. для крупных, спуск давления 50 мин., спуск материала 20 мин., итого ок. 12 ч. для галош, 13 ч. для мелких и 16 ч. для крупных покрышек.

В табл. 3 приведены типичные условия девулканизации по Шоффу [7].

Таблица 3.—У с л о в и я девулканизации старой резины.

| Давление пара в aim | Приблизит. 1° | Время нагрева в часах | Расход

NaOH* |

| 9 | 178э | 24—36 | 130—140 |

| ю | 182° | 14—20 | 130—135 |

| 13-14 | 196—208° | 8—14 | 125—130 |

| * В фн. (англ.) на 1 000 фн. резины. | |||

По тем же данным на 1 килограмм Р. из черных покрышек расходуется 1,4 килограмма пара. Ниже приводятся 2 рецепта девулканизации (одного из американских з-дов).

| Рецепт | Мелкие покрышки |

| Отарой резины.. | 1 800 килограмм |

| 41/2%-иого раствора NaOH. Каменноугольн. смолы тд. в. | 43,5 килограмм |

| 1,17 при 20° в % от веса сырья Сосновой смолы уд. в 1,035 | И/2% |

| при 20°.. | 3’/8% |

| Минерал-роббер (Vt· 165° · · · | 1% |

| Керосина.. | |

| Степень измельчения. | Ча" |

| Давление..

Продолжительность девулка- |

12 atm |

| ыызации .. | 81/2 Ч. |

Крупные покрышки

1 900 килограмм 43 (4%-го)

Ю%

43/„%

21/2%

lL"

12 at in

121/2 ч.

Промывка щелочного Р. является одной из основных операций для получения стандартного продукта. Жидкость, остающаяся после девулканизации, содержит 0,5—1% NaOH, а также сернистые и многосернистые соединения. Оставшаяся щелочь действует на Р. как ускоритель при последующей вулканизации. Допускают содержание NaOH максимально 0,1%, определяя его 4-часовым кипячением 10 г Р. Для промывки щелочного Р. применяют самые разнообразные аппараты. Кроме указанных для кислого Р. применяются наклонные промывные сита, натянутые на раму и поставленные под углом в 40°. Перпендикулярно к жолобу укреплены 4 пульверизатора, представляющие собою медные трубки с большим количеством мелких отверстий, обращенных к ситу. Каждый пульверизатор снабжен трубкой для воды диаметром l1 и паровой—в 1/8". Материал спускается по наклонному жолобу с желаемой скоростью и на своем пути встречает сильную струю горячей воды, расход которой колеблется в пределах 14—18 л на 1 килограмм Р. Вместе с промывной водой уходят мелкие частицы Р. в количестве около 20% от всей взятой на девулканизацию резины. Для улавливания этих частиц промывные воды идут в непрерывно действующие сгустители, а затем на вакуум-фильтры, где и рекуперируется около 10%, то есть примерно половина всех потерь по весу. Отработанные щелока с содержанием NaOH 0,5% и выше иногда на некоторых заводах используют как основание для приготовления свежих растворов.

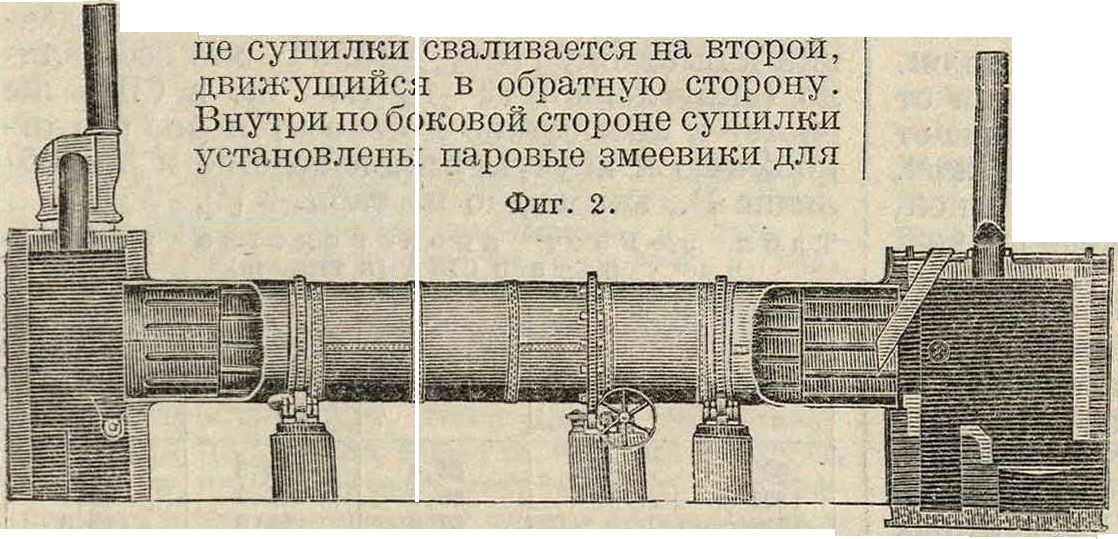

Сушка Р. Материал после промывки содержит свыше 80% влаги. На вальцы предпочитают направлять Р. с влажностью от 5 до 8%. При более высокой влажности понадобилось бы излишнее вальцевание и рафини-ровка, тогда как Р. с указанной влажностью легче вальцуется, теряя при этом всю оставшуюся влагу. Допустимое содержание влаги в готовом Р. не должно превышать 0,5%.

це сушилки сваливается на второй, движущийся в обратную сторону. Внутри по боковой стороне сушилки установлены паровые змеевики для

Фигура 2.

Р., содержащий выше 1,5% влаги, при вулканизации дает в изделиях так называемым «пузыри». Удаление влаги достигается при помощи механических отжимных прессов с последующей сушкой при 130—140°. Темп-pa выше 150° вызывает деполимеризацию, и при этом получается липкий Р. Для механического удаления влаги служат прессы Louisville Drying Со. и V.D. Anderson Со. и непрерывно-действующая центрифуга ЕЛтаг’а. Пресс Луисвилля представляет собой бесконечную стальную ленту с натянутой на ней медной сеткой. Мокрый материал попадает на эту последнюю и при своем движении отжимается на четырех парных валиках. Производительность пресса ок. 1 200 килограмм в 1 час. Р. выпускается с влажностью 27—30%. Пресс Андерсона отжимает примерно до 22—24%, но совершенно не приспособлен для галошного щелочного Р. Очень интересной отжимной машиной является непрерывнодействующая центрифуга Эльмара, но цена ее сравнительно высока. Сушка регенерата производится в различно устроенных сушилках. Сушилка Сарджент состоит из 3 горизонтальных транспортеров, расположенных один над другим. Материал из прессов непрерывно поступает на верхний транспортер и в противоположном кон-

ооогрева воздуха и четыре вентилятора для циркуляции. Пятый вентилятор помещается у входного края сушилки и служит для удаления влажного воздуха. Производительность сушилки—700 килограмм покрышечного Р. в час, с содержанием влаги до 5% при первоначальной влажности в 30%. Вакуум-сушилки применяют как с вращающимися барабанами, так и со стационарными. Производительность их принимается в среднем 3*/8·—4 килограмма сухого Р. на 1 м2 поверхности нагрева. Вращающиеся барабанные сушилки (фигура 2) с непосредственным обогревом горячими продуктами горения применяются гораздо реже, хотя и являются наиболее производительными.

Механическая обработка но, на л ь ц а х. Основная цель механической обработки Р. заключается в том, чтобы придать ему пластичность и однородность, а также очистить его от посторонних примесей и плохо девулканизованного материала. Процесс сводится к следующим операциям: мастика-ции, грубой предварительной рафинировке, последующему стрейнерованию и затем окончательной рафинировке.

Мастикация,.или начальная вальцовка, состоит в том, что высушенный Р. смешивают с различными ингредиентами и придают всей массе связное состояние. Добавлением ингредиентов достигается: повышение крепости Р. на разрыв (сажа, каолин), увеличение уд. веса Р. и его удешевление (мел,

барит) и регулирование пластичности (минерал-роббер). Мастикацшо производят на 60" или 80" смесительных вальцах. Обычно применяют вальцы размером 60"х22,2"х20", состоящие из двух чугунных валов с закаленной поверхностью. Валы полые и снабжены трубками для охлаждения водой. Меньший вал диаметром 20" делает 22,2 об/м., а больший 22,2" делает 14,2 об/м. Отношение окружных скоростей или фрикция для них выражается отношением 1 :1,37. Для возвращения просыпавшейся части материала вальцы снабжены особой лентой «фартуком». На каждую пару вальцов ставят мотор в 60—70 1Р. Расход энергии на вальцевание и рафини-ровку по Shoff’y [’] выражается следующими цифрами: для черных покрышек 0,9 kWh на 1 килограмм, для камер 0,58 kWh, для массивных шин 0,36 kWh на 1 килограмм. Продолжительность вальцевания одной заправки («бэча») в 64 килограмма около 10 м., что дает среднюю часовую производительность 270 килограмм.

Грубой рафинировке, предварительной, материал подвергается для пластификации и размола более крупных и плохо девулканизованных частиц. Для этой цели служат вальцы различных размеров и систем; например вальцы одного из новейших американских регенератных з-дов имеют следующие размеры: 30"х24"х х19", причем больший вал делает 33,2 об/м. и меньший 17,7 об/м. при фрикции 2,47 : 1. Для получения лучших эффектов вальцевания валы делают не строго цилиндрическими, а с весьма небольшой выпуклостью в середине по образующей. Эта выпуклость равна 0,006 у малого цилиндра, у большого 0,003. Средняя установочная мощность для одной пары вальцов принимается равной 60—65 IP. Температурные условия рафиниро-вки имеют большое значение. Кривые Г-ных влияний, приведенные Шоффом, показывают, что 1° вальцов не должна превышать 93—95°. Обычно лучшими условиями считают t° в 65—70°.

Фигура 3.

Толщина листа, выходящего с вальцов, для лучших сортов Р. колеблется около 0,003", а для худших—0,005". Производительность вальцов выражается в среднем 170—180 килограмм/ч.

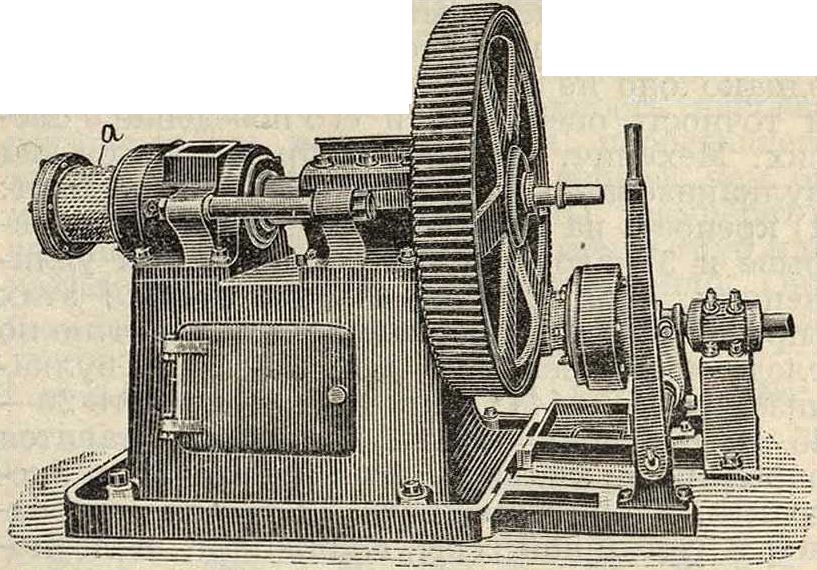

Стрейнерованию подвергается материал после грубой рафинировки; основная задача стрейнерования заключается в отделении металла (преимущественно меди) и в дальнейшей пластификации. Стрейнер (фигура 3) напоминает по строению рубку, у кото-

рой червяк охлаждается водой, а головка (а) представляет собой стальной цилиндр с дырчатой поверхностью. На внутренней поверхности цилиндра укладывается сетка примерно в 20—30 клеток на 1 дм. Более мелкие сетки дают лучшие результаты, но при этом необходимо также считаться с возможностью перегрева. Температура по выходе материала из стрейнера обычно колеблется в пределах 95—100°. Стрейнер приводится в действие мотором в 75 ЕР. Производительность стрейнера с головкой в 10 дюймов несколько превышает 1 000 килограмм/ч.

Окончательная рафинировка обычно производится иа таких же вальцах, как и предварительная, с той лишь разницей, что материал здесь наматывается на барабан, вращающийся от вальцов. Затем ί° на вальцах держится несколько выше, а именно ок. 70—75°, и толщина полотна Р. доводится от 0,002" до 0,004", что в свою очередь снижает производительность вальцов до 110—115 килограмм/ч. Эта операция является самой ответственной, т. к. от нее зависит не только внешний вид, но и качество Р.

Оценка и испытание Р. Количество Р., которое м. б. введено в смесь без вреда для готового изделия, зависит гл. образом от рода изделий и от их назначения. Наряду с изделиями из чистого каучука имеются такие, как эбонит, в которых Р. может быть включен в любых количествах. Стандартных методов исследования Р. и норм до сих пор нет. Оценка Р. дается по совокупности результатов механич. и химич. испытаний с последующим выявлением поведения Р. при его обработке для получения резиновых изделий. Механич. испытание приобрело права повседневного производственного контроля, однако .оно не может гарантировать полноту и точность оценки Р. и его поведение в смесях. Механич. испытания производятся над вулканизованными образцами и определяют:

1) крепость на разрыв, 2) удлинение при разрыве и 3) нагрузку при определенных удлинениях, или модуль упругости. Для этих определений вулканизацию ведут обычно по следующему рецепту: серы 3—5%, Г вулканизации 140—144° и продолжительность 20— 45 метров В основу химич. испытания ставится определение уд. веса, золы, ацетонового экстракта, хлороформенного экстракта, свободной и связанной серы, влажности, щелочности или кислотности и каучукового вещества. Каучуковое вещество представляет собой весьма важную характеристику Р.; его определяют, вычитая из общего веса ацетоновый экстракт, золу и сажу. Чрезвычайно важными для характеристики Р. являются следующие данные: 1) удельный вес, дающий возможность косвенно судить о количестве каучука в Р., его вольности и однородности;

2) зольность, позволяющая определить род

Р. (его происхождение) и количество наполнителей, введенных при вальцевании; 3) а ц е-тоновый экстракт дает весьма ценные указания о количестве свободной серы, ускорителей, смол и мягчителей; 4) хлороформенный экстракт Р., предварительно экстрагированного ацетоном, находится в прямой зависимости от количества каучука, возвращенного при девулканизации в пластич. состояние, и таким образом является одним из основных критериев процесса деполимеризации. В табл. 4 приведены характерные данные испытаний Р.

Применение и производство Р. Р. находит большое распространение в разных странах, но особенно производство его развилось в США после мировой войны. Во Франции и в Англии производство Р. не имеет тенденции к быстрому росту; в 1926 году оно составляло (округленно) 12—15 тыс. т; в США же растет и абсолютное и относительное (по отношению к каучуку), производство и потребление Р., как видно из табл. 5 [8].

Габл. 5.—Рост производства регенерат а в США (в тыс. тонн).

| Годы | Производ ство | Потребле ние | В % к потребленному каучуку |

| 1920. | 86,4 | 75,3 | 38,4 |

| 1921. | 36,7 | 41,3 | 24,1 |

| 1922. | 57,8 | 54,4 | 19,3 |

| 192В. | 74,8 | 69,5 | 22,7 |

| 1924. | 80,1 | 76,1 | 22,4 |

| 1925. | 132,1 | 137,1 | 35,3 |

| 1926. | 180,6 | 164,5 | 45,0 |

| 1927. | 189,1 | 178 | 47,6 |

| 1928. | 208,5 | 223,0 | 50,4 |

| 1929. | 218,9 | 224,0 | 47,9 |

| 1930. | 167,0 | 159 | 41,5 |

| 1931.. | 142 | 127 | 36,6 |

Предпосылками для колоссального подъема регенератной промышленности в США явился быстрый рост автомобильной промышленности, вызвавший рост производства резиновых шин, дающих обильный и хороший материал для производства Р. Потребление Р. не одинаково в различных резиновых изделиях. В ряде изделий Р. идет мало, в других, где особенная упругость и прочность не имеют значения, Р. почти полностью вытесняет каучук. Так, в США в 1929 г. на автопокрышку в среднем шло только около 30% средне затраченного на покрышку каучука (1,65 килограмм Р. при 5,58 килограмм каучука), в то время как общий % потребления Р. к каучуку составлял 45,5.

В дореволюционной России и сейчас в СССР производство Р. тесно связано с з-дами резиновых изделий. Р. у нас до настоящего времени производится гл. обр. из старых галош и применяется преимущественно в галошных смесях. Функционируют регенератные з-ды на «Кр. Треугольнике» в Ленинграде и на «Проводнике» в Москве, начал работать регенератный завод в Ярославле при резиновом комбинате н в Иванове при заводе Кожсуррогата (подошвы). Значение Р. в промышленности СССР характеризуется табл. 6.

Таблица 4.—Р езультаты испытаний регепе ра т а.

| Сорт регенерата | Уд. вес | Зольность, % | Ацетоновый экстракт, % | Хлороформ. экстракт,

о /О |

Креп, на разрыв, кг1см2 | Удлинение, % |

| Шинно-щелочной. | 1,18—1,25 | 20—28 | 6-8 | 14—18 | 35-75 | 300—600 |

| Камерный красный. | 1,12—1,19 | 18—28 | 7—10 | 25—35 | 25—75 | 350—650 |

| Галошный кислый. | 1,5 —1,6 | 38—50 | 7-9 | 10—16 | 30—50 | 180—300 |

| Грузошины.. | 1,55—1,7 | 40—55 | 9—11 | 8—12 | 20—35 | 200—350 |

Таблица 6.—П о т р e б л е н и е регенерата и каучука в СССР (в тоннах).

| Годы | Свешего каучука | Регене рата | % Р. К каучуку |

| 1930. | 16 000 | 6 500 | 40,8 |

| 1931. | 24 926 | 10 545 | 42,3 |

| 1932. | 30 369 | 13 365 | 44,0 |

В связи с тем, что рост производства шип в СССР усиливается не только в абсолютных количествах, но и по отношению ко всему объёму производства резиновых изделий, потребление у нас Р. относительно падает при абсолютном росте.

Лит.: 1) Ам. П. 19172/1858; 2) Ам. П. 249970/1881; 3) Фр. П. 358018/1906; 4) Ам. II. 646230/1899; в) «Каи-tsehuk», В., 1927, р. 67; в) «j.-Rubber World», Ν. Y.,

1928, Y. 76, ρ. 127; ») «I. Eng. Chem.», 1928, 2; в) «Rubber Age», Ν. Y., 1931, 10/Ш; «India Rubber World», Ν. Y., 1931, Marcii; Глазунов Г. И., Технология каучука, Москва, 1930; Бызов Б. В. в Н и к о л ь-с к а я 3. И., Регенерация каучука как обращение вулканизации, «Резиновая промышленность», М., 1929, 7; Максимов А. К., Теория вулканизации каучука, там же, 1928, 5, пер. с Франц, ст. Sur la thiorie de la vulcanisation du caoutchouc, в «Le Caoutchouc et la Gutta-Percha», P., 1927, 15/VI; Ф a p б e p о в M. И., Современная практика регенерации, там же, 1929, 5—6 и 7; е г о ж е, Методы оценки регенерата, там же,

1929, 10, 11: Глазунов Г. И. и Фарберов

М. И., Современный .регенерационный з-д по кислотному и щелочному способу, там же, 1928, 4; Г л а-з у и о в Г. И., О регенерации старой резины, там же, 1927, 7 (ноябрь); Глазу по в Г. и Кузина Е., Производство и регенерация методом растворения, там же, 1929, 10—11; Alexander, «Gumrni-Ztg», В., 1911, В. 34, р. 1281; его же, «Kautschuk», В., 1928, р. 67; L i n d m а у е г, ibid., 1928, p. 12; Stafford, «India Rubber Journal», L., 1926; Norris, «India Rubber World», Ν. Y., 1928; Wi like Ima nn, «I. Eng. Chem.», 1926; W e b e r L. E., The Chemistry of Rubber Manufacture, p. 263, L., 1926; Boiry F., Livre d’or du caoutchouc, p. 205, P., 1927; Вагу ΡΪ, La r6g6n6ration des caoutchoucs, P., 1930. В. И. Птицын.