> Техника, страница 76 > Режущий инструмент

> Техника, страница 76 > Режущий инструмент

Режущий инструмент

Режущий инструмент, орудия, применяемые для разделения материала или отделения от него стружек путем резания (смотрите). Рабочей частью всякого Р. и. является клиновидное острие, боковые грани которого и производят работу разделения частиц обрабатываемого материала. В соответствии с тремя основными типами резания вся обширная группа

P. и. может быть разбита на следующие три отдела: 1) разрезающего Р. и., 2) срезывающего Р. и. и 3) стружкоснимающего Р. и.

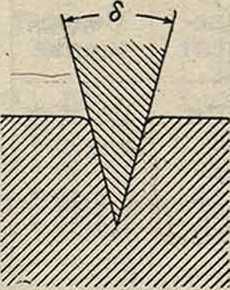

Отличительной чертой разрезающего Р. и. является направление рабочего движения приблизительно по равноделящей угла <5 клина острия (фигура 1), следствием чего явля-

Фигура 1.

ется б. или м. равномерная нагрузка обеих режущих граней, обусловливающая легкое сохранение Р. и. этого рода раз принятого· направления резания. Основным типом такого Р. и. являются ножи, причем они м. б. разделены по форме лезвия в плоскости, перпендикулярной к направлению резания на прямые ножи и фасонные; первые при прямолинейном поступательном движении режут по плоскости, вторые вырезают призму с основанием, соответствующим форме лезвия. Прямые ножи применяют как в виде ручных инструментов при бесчисленном ряде работ в домашнем обиходе и в пром-сти, так и в форме механически приводимых в движение ножей для обрезания бумаги, резки табака, разрезания сырого каучука и тому подобное. Сопротивление резанию при разрезании данного материала зависит в сильной степени от угла резания а, то есть от угла клина острия в направлении резания, и от состояния режущих граней. Уменьшение угла клина острия, или угла заострениями гладкость граней влекут за собой и уменьшение сопротивления резания; с другой стороны, уменьшение угла δ приводит к малой сопротивляемости самого острия, вследствие чего появляются зазубрины и выбоины, которые ведут к повышению работы резания и нарушению гладкости полученной поверхности разреза.

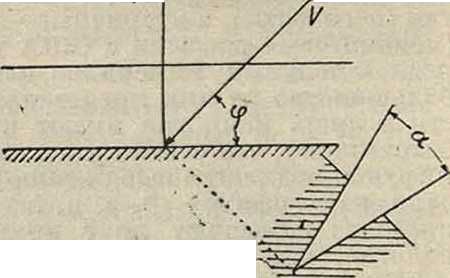

Одним из способов уменьшения угла резания а (фигура 2) при неизменном угле заострения δ яв- "===

ляется наклонение направления резания Г поднек-рым острым углом φ к острию—т. н. тянутый разрез. При этом углы α, δ и <р связаны следующей зависимостью:

tga= tg<5-sin φ.

Из сказанного ясно, что величина угла заострения определяется компромиссом между уменьшением сопротивления резания и увеличением срока службы острия до переточки. Нек-рые выработанные на практике значения угла δ для различных ножей приведены ниже:

Фигура 2.

Бритвы. 15

Скальпели. 12—15”

Ланцеты. 10°

Крупные скальпели и хрящевые ножи. 20—25° Перочинные пожи 15—20° Сапожные ножи 20—25° Стамески для резчиков .18—20°

Стамески столярные для дерева:

30—35° 40—45°

Рубаночпые железки для шерхебелей. 40—45° Одиночные железки для дерева;

Мягкого. 30—35·° Твердого. 35—40° Двойные железки для дерева:

Мягкого. 20—25° Твердого. 25—30° Двойные шлихто-вые железки. 18—20° Топоры. 35—45°

Мягкого.

Твердого

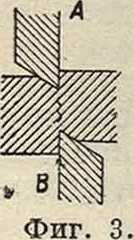

Р. и. срезывающего типа отличается наличием непременно двух режущих кромок, двигающихся навстречу в одной общей поверхности, так называемым поверхности среза А-В (фигура 3). В зависимости от формы этой поверхности различают Р. и. с плоской поверхностью среза—ноэюницы (смотрите) и с фасонной— вырубные штампы (смотрите). Дальнейшее разде-

ление этой группы ведется по роду обрабатываемого материала, способу привода и производственным признакам.

Наиболее обширную группу представляют собой стружко снимающие Р. и.; этот род обработки характеризуется направлением круги (смотрите Шлифовка); в разряд Р. и. с радиальной или смешанной подачей должен быть отнесены часть фрезеров (гл. обр. лобовые и торцевые) и циркулярные пилы (смотрите ниже). Т. о. классификация Р. и. может быть представлена в виде следующей схемы.

Режущий инструмент разрезающим стружкоснимающий срезывающий

I

прямой

I

ножи, стамески, топоры, долота, зубила и т. д. фасонный фасонные ноши, высечки металлообра батывающий однорезцо вый многорезцо вый деревообраба- прямолиней-тывающий ное рабочее движение прямой ножницы

I

фасонный

I

вырубные

штампы вращательное рабочее движение цикли рубаноч-ные железки ая

» «

я а

I.

«е

Sg

«в R

со а о _ ел

5 8

а ч аксиальная подача

i I

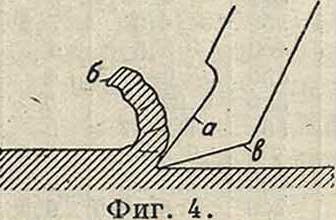

тангенциаль- радиальная ная подача и смешанная подача резания, составляющим б. или м. значительный угол с равноделящей угла заострения резца (фигура 4). Следствием этого является усиленное давление на одну из граней лезвия, на т. н. рабочую, или переднюю, грань а, вызывающее отделение и отведение в сторону слоя обрабатываемого материала— стружки б. 3 адняя, или затылочная, грань в прижимается этим давлением к уже обработанной поверхности, служащей ей так. обр. как бы опорой. По количеству отдельных лезвий, находящихся одновременно или последовательно в работе, Р. и. этого рода разделяется на однорезцовый и многорезцовый. Однорезцовый Р. и. может быть далее разделен по роду обрабатываемого материала на металлообрабатывающий и деревообрабатывающий; к первому роду принадлежат резцы (смотрите) токарные, строгальные и долбежные, шаберы и штихели; ко второму — рубаночные железки, до некоторой степени стамески и цикли (смотрите Столярное дело). Многорезцовый Р. и. может быть разделен по роду рабочего движения на Р. и. с прямолинейным и круговым рабочим движением; к первому относятся пилы (за исключением круглых), прошивки (смотрите), напильники (смотрите) и шлифовальные ленты и листы (смотрите Шлифовка и Абразионные материалы). Многорезцовые Р. и. могут быть далее подразделены по роду движения подачи наР.и.: 1)с осевой, или аксиальной, подачей, 2) с преимущественно тангенциальной подачей и 3) с радиальной или смешанной радиально - тангенциальной подачей. Первый тип многорезцового вращательного Р. и. объединяет собой гл. обр;> инструменты для получения и дальнейшей обработки отверстий—сверла (смотрите), зенкеры и раззенковки (смотрите), развертки (смотрите)—и винторезный инструмент: метчики (смотрите) .и плашки. К Р. и. с преимущественно тангенциальной подачей относятся цилиндрические и дисковые фрезеры (смотрите) и шлифовальные

£

Н

ft

I

я

w

Г

3

ft

05

И 05

. ft >& Я О)

ga 5 и И о к а; Ч о я я Sftt

сЗ "Г

Я ft

3g и я я °

ёз

ft

Н 3 о Ч

05 «

з а

И §

g И

£ 43

я >-»

° м Э

§§ g В >* >· 5 ft ft а к к

§а

S

Ξ а

0 и

05 05

3 3 я я

О 53

ss

Б я а

<υ со -

CD

а

О

о а я о

«о о я

Лит.: Гавриленко А., Технология металлов, т. 4, М., 1925; Левитский С. Н., Васильев Г.В.иТереховА. А., Производство режущего инструмента, ч. 1, 2 и 3, М.—Л., 1931—32; Г и п л е р В., Токарное дело, пер. с нем., М.—Л., 1926; Режущий инструмент, Труды О-ва германских инженеров-произ-водственников! пер. с нем., М., 1927; Левин И., Резцы, М., 1926; К и м м е л ь м а н Д. Н. и Ч е р е-пановС. И., Инструментальное дело, М.—Л., 1932; П регер Е., Обработка металлов, ч. 3, М., 1929; ШухартиШютте, Справочник металлиста, пер. с нем., М.—Л., 1927; Соколов M. А., Инструментальное дело, 2 изд., Л., 1926; С и а х А. Г., Инструментальное дело, М., 1928; Халльстрем У., Инструментальное дело, пер. с шведского, ч. 1, М.—Л., 1927; Hippier W., Die Dreherei u. ihre Werkzeuge, 3 Aufl., B., 1923; H и 1 1 e Fr. W-, Die Grundziige der Werkzeugmaschinen und der Metallbearbeitung, В. 1, 6 Aufl. B„ 1928, B. 2, 4 Aufl., B., 1926; Schuchardt

1). Sehiitte, Technisehes Hilfsbuch, 7 Aufl., B., 1928;

Simon E., Die Schneidstahle, 3 Aufl., B., 1929; Colvin F. H.a.Stanley F. A., American Machinist’s Handbook, N. Y., 1912; De Leeuw A. L·., Metal Cutting Tools, N. Y., 1922; О b erg E., Handbook of Small Tools Machinery’s Encyclopedia, v. 1—7, N. Y., 1917—25; «Werkstattstechnik», B.; «Werkzeugmaschine, B.; «Maschinenbau·, В.; «Machine Moderne», P.; «Machinery», L.—N. Y.; «American Machinist», L.; «Transactions of American Society of Mecanical Engineers·, Sect. Shop Practice; «Transactions of American Society of Steel Treating», Cleveland, Ohio, USA; Berlehte des Versuchs-feldes f. Werkzeugmaschinen an d. Technischen Hoch-schule Berlin, B.; Ausgewahlte Arbeiten des Lehrstuhles f. Betriebswissenschaften in Dresden, B.; Beriehte Uber betriebswissenschaftfiche Arbeiten, hrsg. v. Zeitschrift d. VDI, B.; Werkstattsbiicher, hrsg. v. E. Simon, B.; Collection des publications m6caniques, P.; Spanabhebende Werkzeuge f. die Metallbearbeitung und ihre Hilfsein-richtungen, Schriften der Arbeitsgemeinschaft deutscher Betriebsingenieure, herausgegeben von J. Reindl, B. 3, Berlin, 1925. Л. Павлушков.

Пилы, многорезцовый P. и., с прямолинейным или круговым рабочим движением, с подачей б. или м. перпендикулярной к рабочему движению, приноровленный для прорезания узких глубоких пропилов и применяемый главным образом для отрезания частей или разделения на куски обрабатываемого материала. По роду “рабочего движения различают: 1) циркулярные, или круговые, пилы с вращательным рабочим движением,

2) рамные, или станковые (лучковые), пилы с переменновозвратным прямолинейно ным движением и 3) ленточные пилы с постоянным (по направлению) прямолинейным движением резания.

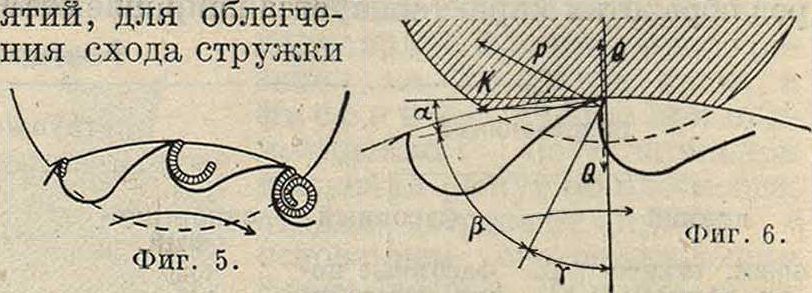

А. Пилы для металла. Пилы для холодной распиловки металла. Процесс снятия стружки зубьями круговой пилы изображен на фигуре 5; он подчиняется тем же законам резания, как и рабочие процессы прочих Р. и., и для возможности правильной и экономичной работы зубья пил должен быть выполнены с основными элементами соответственно частному случаю условий работы данной пилы. Углы острия: передний у (фигура6),затылочный а и угол заострения β зависят от рода распиливаемого материала; их значения приведены в таблице 1.

Таблица 1В ел и чины углов острия пильных зубьев для холодной распиловки металлов (в °).

| Обрабатываемый материал | У | а | β |

| Медь, очень мягкая сталь.

Сталь крепостью *}„ ?? ’ (в кг/лшз) ; Легированные стали. Латунь л бронза. |

25—28 18—22 15—20 10—15 10 15 0—8 | 7—10

6—8 5—7 5—7 о—6 5—6 |

66—68

64—62 68—64 73— 68 74— 70 84—77 |

Т. к. пила принадлежит к числу Р. и. с затруд-ненным сходом стружки с резца, то размер выемки зуба должен быть достаточным для вмещения всей стружки, образовавшейся за один проход пилы через распиливаемый предмет. В пилах для металла этому условию удовлетворяют зубья с глубиной зуба, равной 0,3—0,35 ί (ί—шаг пилы). Шаг подчинен тому условию, чтобы в работе одновременно находилось не менее двух зубьев. Числа зубьев малых круговых пил для металла по нормам герм, пром-сти приведены в таблице 2.

Таблица 2.—X а р а к т е р и с т и к а малых к р у-г о В ы х пил для холодной распиловки металлов (размеры в миллиметров).

| Нару жный диам. | Диам. отвер стия |

Числа зубьев для толщины | ||||||||

| 1 | 1,5 | 2 | 2,5 | 3 | 3,5 | 4 | 5 | 6 | ||

| 50 | 13 | 40 | 38 | 36 | 34 | 32 | 30 | _ | _ | |

| 60 | 16 | 44 | 42 | 40 | 38 | 36 | 34 | — | — | — |

| 80 | 22 | 54 | 52 | 48 | 46 | 44 | 40 | — | — | — |

| 100 | 22; 27 | 64 | 60 | 56 | 54 | 52 | 48 | — | — | — |

| 125 | 27 | — | 72 | 68 | 64 | 60 | 56 | — | — | — |

| 150 | 32 | —Г | 84 | 78 | 74 | 68 | 64 | 56 | — | — |

| 175 | 32 | — | — | 88 | 84 | 78 | 72 | 64 | — | — |

| 200 | 32 | — | — | 104 | 96 | 88 | SO | 72 | 64 | — |

| 225 | 40 | —i | — | 112 | 104 | 96 | 88 | 80 | 72 | — |

| 250 | 40 | — | — | 124 | 112 | 104 | 96 | 88 | 80 | —* |

| 300 | 50 | — | — | — | 136 | 124 | 112 | 104 | 96 | 88 |

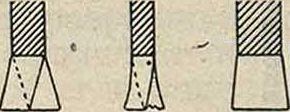

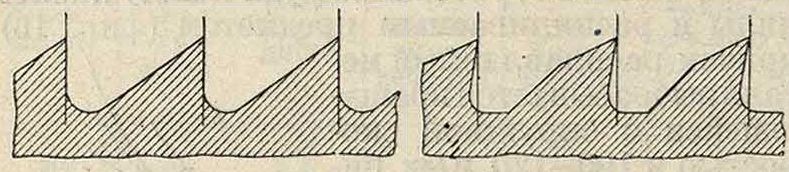

В целях уменьшения трения диска или полотнища пилы о стенки пропила, пилы обычно делают с утолщенной режущей кромкой зубьев. Уширение это образуется осаживанием края зубьев (фигура 7, А), разводкой зубьев (фигура 7, Б), волнообразным изгибом рабочего края полотна (фигура 7, В), сужением полотна (фигура 7, Г). Кроме указанных меропри-

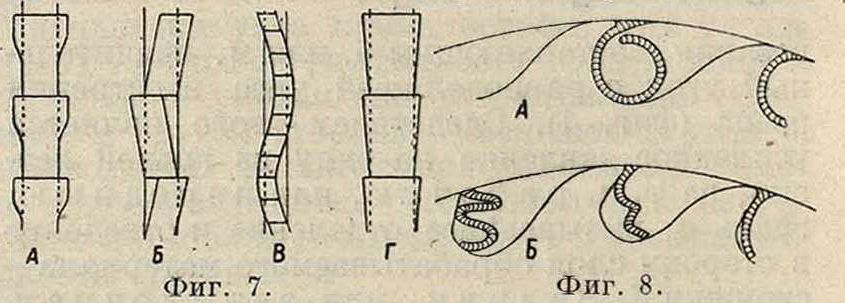

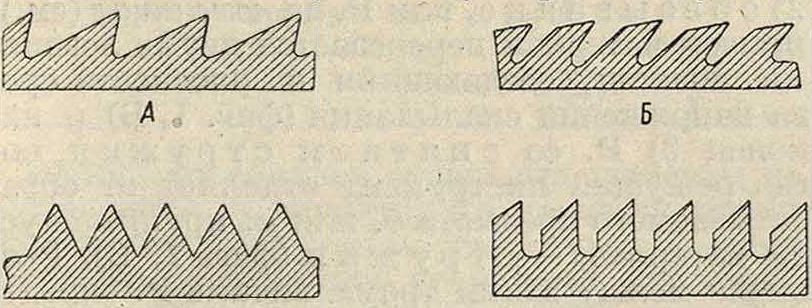

с зуба необходимо, чтобы передняя грань лезвия зуба имела форму, обеспечивающую правильное закручивание стружки. На фигуре 8, А изображена правильная, а на фигуре 8, Б неправильная форма передней грани; закругление передней грани должно начинаться от самого лезвия зуба; включение между закруглением и лезвием прямолинейного участка плохо отзывается на работе зуба; условие

это будет удовлетворено, если радиус закругления г вычислим из ур-ия:

• _ h 1 ~~ 1 + cos β ’

где 1г—глубина впадины зуба. Размеры круговых пил с осаженными зубьями приведены в таблице 3. Размеры круговых пил с разведенными зубьями приведены в таблице 4.

Таблица 4Р азмеры (в миллиметров) круговых пил для холодной распиловки металлов с разведенными зубьями.

| Диам. пилы | Ширина пропила | Толщ. диска | Шаг зубьев | Диам. пилы | Ширина пропила | Толщ. диска | Шаг зубьев |

| 300 | 4—4,5 | 3 | 7 | 800 | 10—10,5 | 6,5 | 13 |

| 350 | 4,5 | 3,5 | 7 | 850 | 11—12 | 7 | 15 |

| 400 | 6,5 | 4 | 8 | 900 | 11—12 | 8 | 15 |

| 450 | 6—6,5 | 4 | 8 | 950 | 11—12 | 8 | 16 |

| 500 | 6,25—7 | 5 | 9 | 1 000 | 11—12 | 8 | 18 |

| 550 | 6,5—7 | 5 | 9 | 1 100 | 13—13,5 | 9 | 20 |

| 500 | 7,5—8 | 5,5 | Ю | 1200 | 13,5—14 | 9 | 22 |

| 650 | 7,5—8 | 6 | 11 | 1 300 | 14—15 | 10 | 24 |

| 700 | 8—8,5 | 6,5 | 12 | 1 400 | 14—15 | 10 | 24 |

| 750 | 8,5—9 | 6,5 | 12 |

Размеры круговых пил с утоненным к центру (сошлифованным) диском см. табл. 5.

Таблица 3.—Р азмеры (в миллиметров) круговых пил для холодной распиловки металлов с о с а-

ж е н н ы м и зубьям и.

| Диам. пилы. | 300 | 350 | 400 | 450 | 500 | 550 | 600 | 650 | 700 | 750 | 800 | 850 | 900 | 950 | 1 000 |

| Ширина пропила. | 4 | 4,5 | 5,25 | 5,5 | 6 | 6,5 | 7 | 7 | 7,5 | 8 | 8,5 | 9 | 9 | 10 | 10,5—11 |

| Толщина листа. | 3 | 3,5 | 4 | 4 | 4 | 4,5 | 5 | 5 | 5,5 | 6 | 6,5 | 7 | 7 | 7,5 | 8 |

| Шаг вубьев. | 5 | 5 | 6 | 6 | 7 | 7 | 8 | 8 | 9 | 9 | 9 | 10 | 10 | 10 | 12 |

Таблица 5Р азмеры круговых пил для холодной распиловки металлов с утоненным диском (в миллиметров).

| Диам. пилы | Ширина пропила | Шаг зубьев | Диам. пилы | Ширина пропила | Шаг зубьев |

| 300 | 3 | 7 | 800 | 6,5 | 13 |

| 330 | 3,5 | 7 | 850 | 7 | 15 |

| 400 | 4 | 8 | 900 | 8 | 15 |

| 450 | 4 | 8 | 950 | 8 | 16 |

| 500 | 5 | 9 | 1 000 | 8 | 18 |

| 550 | 5 | 9 | 1 100 | 9 | 20 |

| 600 | 5,5 | 10 | 3 200 | 9 | 22 |

| 650 | 6 | 11 | 1 300 | 10 | 24 |

| 700 | 6,5 | 12 | 1 400 | 10 | 24 |

| 750 | 6,5 | 12 |

Круговые пилы для холодной резки, металла изготовляют из углеродистой стали с небольшой примесью хрома, необходимой вследствие того, что пилы должны закаливаться в масле, т. к. при закалке в воде их слишком сильно ведет. Для ослабления коробления закалку производят, зажимая пилу между двумя железными плитами, так как иначе вследствие сильной поводки правка была бы невозможна или чрезвычайно затруднена. Для увеличения устойчивости лезвия и производительности пилы применяют стали с незначительной присадкой вольфрама. Изготовление дисков диам. > 300 миллиметров всецело из быстрорежущей стали себя не оправдало: брак при калке и последующей шлифовке вследствие освобождения закалочных напряжений весьма велик и кроме того применение их обходится дорого, т. к. потери при выкрашивании отдельного зуба слишком значительны. Вместо цельных дисков больших размеров из быстрорежущей стали применяют диски со вставными зубьями из быстрорежущей стали, чем достигается экономия в дорого стоящемматериале.Какматериал для зубьев м. б. применены все сорта быстрорежущих сталей в зависимости от предъявляемых требований производительности. Выгодность применения сверхтвердых сплавов для изготовления дисковых пил еще недостаточно испробована, однако надо полагать, что вследствие ударной нагрузки, отдельных зубьев они окажутся слишком хрупкими; кроме того пилы с зубьями из сверхтвердых сплавов обходятся очень дорого. Весьма ответственной операцией является правка и гартовка круговых пил. Операция гартовки состоит в создании наклепа, обеспечивающего достаточную жесткость и упругость диска пилы. Пилы для холодной резки должен быть выправлены совершенно плоско, т. к. при малой скорости вращения их внутренняя упругость является единственным фактором, обеспечивающим прямолинейность пропила и возвращение пилы в первоначальное положение после ее отклонения в сторону. Ширину распила для достижения возможно меньшего расхода силы и потерь материала стараются делать как можно меньше; последнее условие приобретает большое значение при распиловке высокосортных сталей, меди, латуни и т. д.

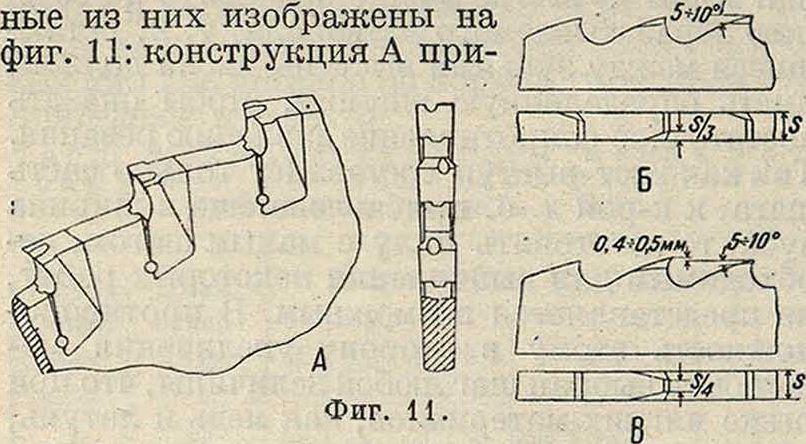

Круговые пилы со вставными зубьями. Диски пил со вставными зубьями аналогично пилам с сошлифованными боками делают тоньше ширины резания. Во избежание недостаточной стойкости пилы ширину резания приходится определять сообразно с минимально допустимой толщиной диска. Диски изготовляют из литой стали с времен ным сопротивлением на разрыв до 95 килограмм/мм2, чтобы дать наибольшую прочность при незначительной толщине. Термин. обработкой можно повысить прочностьматериаладо150кг/лш2, что дает возможность делать их еще тоньше. При незначительных прогибах, например когда пилу уводит, диск должен спружинить и вернуться в прежнее положение. Только при сильных изгибах, которые мргут произойти исключительно при работе очень затупленными пилами или при недостаточно хорошо закрепленном распиливаемом материале, диски не выправляются сами и м. б. восстановлены только при помощи умелой правки. Для закрепления отдельных зубьев из быстрорежущей стали в дисках из сименс-мар-теновской стали существует ряд конструкций, из которых здесь приведены наиважнейшие.

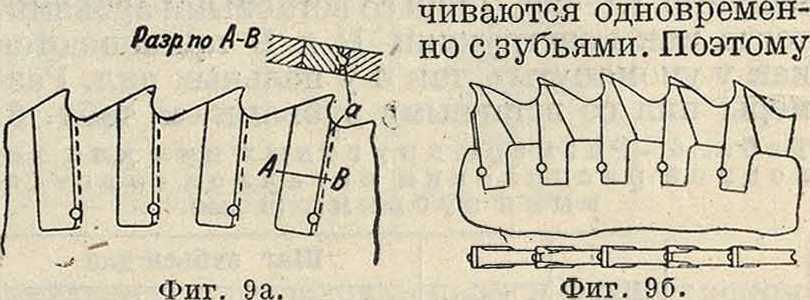

Одиночные зубья. Для вставки этих зубьев в диск пилы в нем профрезовывают гнездо, в к-рое вставляют вполне обработанный и закаленный заранее зуб, имеющий обычно квадратную или прямоугольную форму (фигура 9а). Он должен быть так закреплен, чтобы его не могло выгнуть в сторону и чтобы он не м. б. вытащен в радиальном направлении при работе, вследствие существующей при больших углах β радиальной составляющей давления резания, направленной от центра пилы. Боковое крепление достигается тем, что в продольном направлении зуб снабжают выступающим ребрышком а, которое входит в выемку, вы-фрезерованную в гнезде диска. Для закрепления зуба в радиальном направлении обычно приклепывают зуб к диску шпилькой, наполовину впущенной в тело зуба и в диск и расклепанной. При такой конструкции зуба шаг пилы не всегда можно подобрать по сечению обрабатываемого материала, т. к. остающиеся между зубьями выступы диска должны иметь определенную ширину, чтобы оказать достаточное сопротивление давлению резания. Так как этот выступ составляет только часть шага, к которой должен быть прибавлена еще и ширина зуба, то изготовить пилу с малым шагом, необходимым для выполнения некоторых работ, не представляется возможным. В противоположность этому в сторону увеличения может быть выбран шаг любой величины, что при резке мягких материалов, как медь и латунь, очень выгодно. При точке выступы диска ста

в дисках после выработки зубьев из быстрорежущей стали должен быть вновь выфрезерованы гнезда для вставки новых зубьев. После нескольких смен диск становится слишком малым и не м. б. более использован. Недостатки одиночных вставных зубьев описанного типа уменьшены в конструкции с угловыми зубьями, изображенной на фигуре 96. Здесь зубья опираются как на основной диск пилы, так и на лобовую поверхность следующего зуба, так что давление резания распространяется на большое число зубьев. После того как в результате многократных заточек зубья сработаны, их можно заменить новыми, не производя никаких работ над диском; кроме того при этом способе шаг может быть уменьшен в целое число раз относительно шага гнезд. Недостатком зубьев этого типа является большой расход быстрорежущей стали и трудность их пригонки, вызывающие значительную стоимость таких пил.

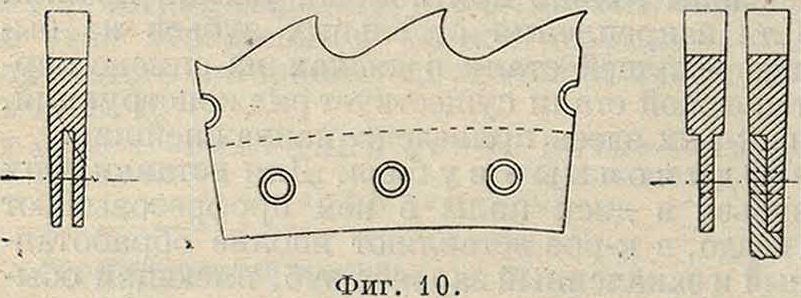

Сегментные зубья. Сегменты изготовляются трех типов, указанных на фигуре 10. Закрепление сегментов в боковом и радиальном направлениях очень хорошее, так как заклепка может быть значительно толще, чем у единичных зубьев, однако при поломке зуба

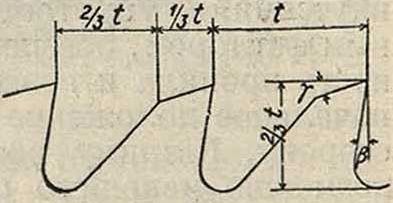

необходимо сменить целый сегмент, чем удорожается замена зубьев. При таком исполнении мы имеем дело с совершенно замкнутым венчиком, причем давление резания распределяется на несколько зубьев или сегментов. Шаг м. б. сделан любого размера путем выфрезовывания большего или меньшего количества зубьев на сегменте. Расход быстрорежущей стали значительно больше, чем у единичных зубьев. После выработки сегментов старые сегменты м. б. удалены и диски вновь использованы. В пилах, как и в других многорезцовых Р. и., необходимо заботиться о разбивании стружки; для этого существует несколько способов, глав-

меняется гл. обр. у пил со вставными зубьями, тогда как конструкции Б и В применяются как у упомянутых, так и у цельных пил. Размеры пил со вставными зубьями см. табл. 6. Та б л. 6Р азмеры круговых пил для холодной распиловки металлов совета в-яыми зубьями (в миллиметров).

| Диам. пилы | Шири на про пила | Тол щина диска | Шаг зубьев для | ||

| СПЛОШ

НЫХ сечений |

про-

фильн. металла |

тонко стенных профи лей | |||

| 300 | 5 | 3,5 | 15 | 7,5 | |

| 400 | 5,5 | 4,0 | 18 | 9 | 6 |

| 500 | 5,5 | 4,0 | 24 | 12 | 8 |

| 600 | 6 | 4,5 | 24 | 12 | 8 |

| 700 | 6,5 | 5,0 | 28 | 14 | 9,3 |

| 800 | 7 | 5,25 | 28 | 14 | 9,3 |

| 900 | 8 | 6,0 | 30 | 15 | — |

| 1 000 | 8 | 6,0 | 30 | 15 | — |

| 1100 | 10 | 7,75 | 35 | 17,5 | — |

| 1 200 | 10 | 7,75 | 35 | 17,5 | — |

| 1400 | 12 | 9,0 | 40 | — | — |

| 1500 | 12 | 9,0 | 40 | — | |

Употребительные скорости резания при холодной распиловке различных металлов даны в таблице 7.

Таблица 7С коростл резания и о х л а ж дающие жидкости при холодной распиловке.

| Распиливаемый | Скорость | Охлаждаю- |

| материал | в м/миц | щая жидкость |

| { 40—50. | 28—26 | |

| Сталь проч- 1 50—60. постыо < 60—70. | 26—22

22—18 |

> Эмульсия |

| (в кг/мм2) 1 70—85. | 18—16 | |

| V 85. | 16—14 | Эмульсия или 5%-ный раствор соды То же |

| Легированная сталь., | 14—10 | |

| Чугун мягкий. | — | Всухую или эмульсия То же |

| Чугун твердый. | — | |

| Латунь.. | — | Всухую |

| Бронза и нейзильбер. | » |

Круговые пилы для горячей распиловки металла. Чем мягче материал, тем больше м. б. скорости резания при обработке со снятием стружки. При 900—1 000° крепость стали в зависимости от ее состава составляет всего 3—5 килограмм/мм2, что дает возможность обрабатывать сталь при таких t° с очень высокой скоростью резания. Это обстоятельство используется при горячей распиловке, которая применяется преимущественно на сталелитейных заводах для распиловки болванок, заготовок и сортового железа, выходящих из прокатных станов. Подача, к-рую можно дать салазкам пилы, зависит от производительности отдельных зубьев пилы. Если подача по отношению к врезанию каждого зуба даже очень мала, то все же скорость подачи в минуту будет очень велика, так что резка происходит очень быстро в сравнении с холодной распиловкой. Скорость резания в настоящее время обычно принимают 100—120 м/ск; скорость подачи у больших станков составляет 150—200 миллиметров/ск, причем меньшие подачи применяются при распиловке сплошных, а большие—фасонных профилей. В качестве материала для дисков применяют углеродистую сталь с временным сопротивлением на разрыв в 80—90 к г/мм2 при 12—14% удлинения с обязательной примесью в 0,8—1% марганца. Эти диски не закаливают, так как независимо от высоких скоростей резания и высокой ί3, вызывающих неминуемо отпуск стали, давление резания на отдельные зубья очень незначительно благодаря малой крепости горячего распиливаемого материала. Также и опасность поломки у закаленных дисков значительно больше.

Диски изготовляют из твердой стали без каких-либо недостатков, т. к. малейшие загряз- Фпг. 12.

нения или раковины при высоких окружных скоростях могут послужить причиной разрыва диска. При работе пилами для горячей распиловки необходимо тщательно следить за появлением трещин, которые в большинстве случаев образуются радиально к выемке зуба, а при обнаружении таковых немедленно снимать пилу. Зубьям придают форму, указанную на фигуре 12. Передний угол β не должен быть слишком велик—около 10°, а затылочный угол у—10—15°. Т. о. получается режу-

щее лезвие, которое не так быстро тупится, имеет достаточную прочность и требует меньше мощности, чем простые треугольные зубья. Толщина диска должен быть по возможности меньше, но не в ущерб прочности; правильную толщину δ в миллиметров дает формула <5=(0,18 -У 0,20)С2), где I)—диам. пилы в миллиметров. Шаг должен быть по возможности большим, но при резке фасонных сечений достаточно малым, чтобы одновременно в работе находилось постоянно не менее двух зубьев. Размеры круговых пил для горячей распиловки железа и стали приведены в таблице 8. Таблица 8.—Р а з м е р ы (в миллиметров) круговых пил для горячей распиловки.

| Дпам. | « а» С- нО | о «

Μ <D |

Диам. | 3$ | со о | о «

м О | |

| ПИЛЫ | «3 «о | gio | ПИЛЫ | о « | ю | ||

| as? | “ СО | на | со | ||||

| 400 | 3 | 9 | 140 | 1 000 | 5,5 | 18 | 176 |

| 500 | 3,5 | 10 | 156 | 1 100 | 5,5 | 18 | 192 |

| 600 | 4 | 12 | 156 | 1200 | 6 | 20 | 188 |

| 700 | 4 | 14 | 156 | 1 400 | 7 | 22 | 200 |

| 800 | 4,5 | 15 | 168 | 1 600 | 7,5 | 23 | 220 |

| 900 | 5 | 16 | 176 | 1800 | 8 | 24 | 236 |

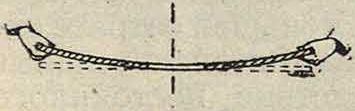

Необходимо строго следить за устойчивостью и правильным вращением диска. При правке дисков они должен быть не только выправлены, но им следует придать необходимую упругость путем наклепа правильно распределенными ударами молотка. В противоположность дискам пил для холодной резки, которые правятся жестко, пилы горячей распиловки правят мягко, то есть при умелой правке их можно сгибать от окружности к середине (фигура 13).

При таком распределении напряжения они лучше всего воспринимают большие центробежн. силы. Неверно выправленные диски, у которых напряжения распределены неправильно, дрожат и бьют; такие ди-

Фигура 13.

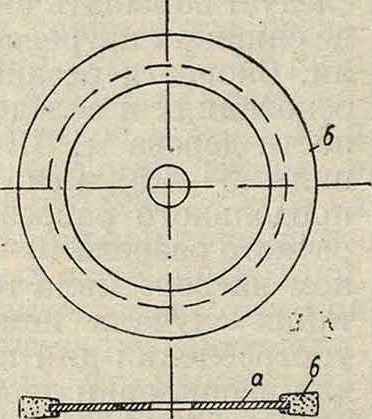

Кроме пил, работающих резанием, существуют пилы, работающие расплавлением металла — действием трения (фрикционные пилы) или электрического тока (электропилы). Фрикционная пила состоит из быстро вращающегося стального диска с осаженным и снабженным накаткой режущим краем. Окружная скорость составляет ~120 м/ск; при прижатии распиливаемого предмета к пиле металл под влиянием развивающегося вследствие трения тепла плавится и выбрасывается пилой из распила. Скорость подачи при этом весьма значительна, и в связи с этим продолжительность распиловки мала, наир, двутавровое железо высотой 450 миллиметров распиливается в 55 ск., уголок 160 х 100—в 28 ск. и т. д. Расход энергии благодаря быстроте распила также невелик, несмотря на требуемые относительно весьма мощные моторы. Способ применим как для распиловки стали и железа, так и чугунного и стального литья, в последнем случае листпо окружности снабжается вырезами (фигура 14). Преимуществом этого способа являются экономичность, быстрота работы, при опиливании литья— нечувствительность к раковинам и закаленным местам, возможность распила стальных закаленных изделий; недостатками — меньшая гладкость распила, неприменимость для мягких цветных металлов, образование заусенцев, трудность распиловки крупных сплошных сечений. Размеры дисков фрикционных пил приведены ниже в таблице 9.

Фигура 14.

Таблица 9.—Р азмеры дисков фрикционных пил (в миллиметров).

Диаметр диска.. 300 500 650 700 900 1 зоо

Толщина пропила. 3,5 4 6 6 7 10

Толщина диска. 1,5 2 4 4 5 8

Шаг накатки.i i 2 2 2 2

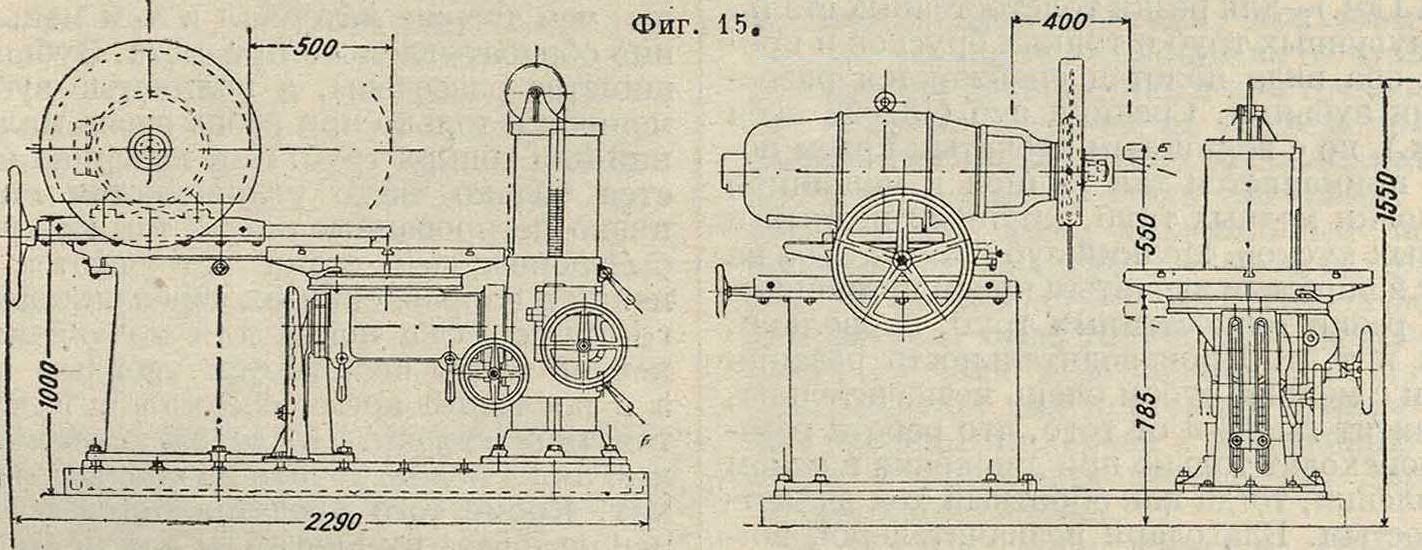

Общий вид фрикционной пилы изображен на фигуре 15. Принцип работы электропилы

ски неприменимы. Уравновешивание дисков не менее важно, чем правка и закрепление. Неуравновешенность, вызывающая при больших окружных скоростях резкие толчки и сотрясения как в диске пилы, так и во всем станке, со всеми вытекающими отсюда вредными последствиями, может образоваться в диске по самым разнообразным причинам. Неравномерная толщина, неравномерная плотность материала, неправильная пробивка зубьев могут иметь как следствие неуравновешенность. У пил для горячей распиловки, у которых нет пар сил, действующих в разных плоскостях, достаточно произвести статическое уравновешивание (смотрите).

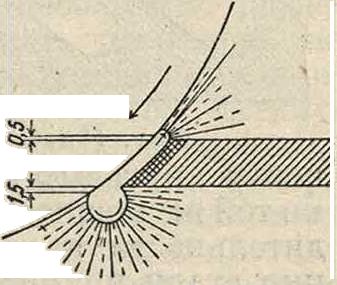

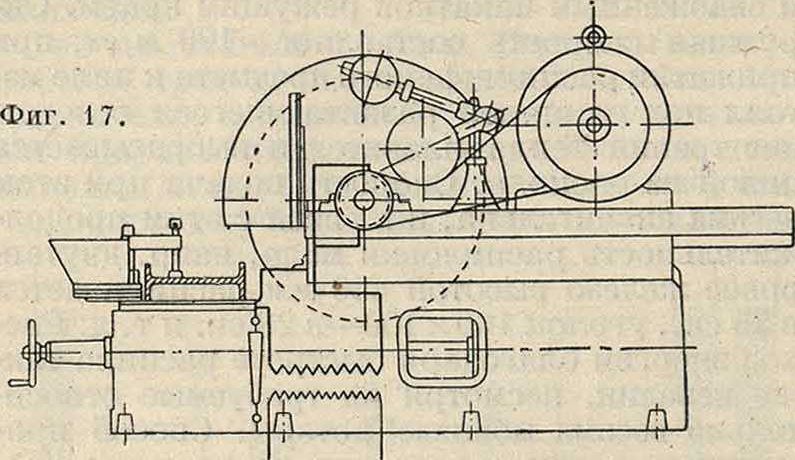

заключается в образовании дуги между диском пилы и распиливаемым предметом (фигура 16), причем расплавляемый металл выбрасывается вращающейся с окружной скоростью в 100—120 м/ск пилой. После распила остаются заусенцы: на входной стороне—высотой ~0,5 миллиметров, на выходной—1,5 миллиметров. Общий вид электропилы изображен на фигуре 17. Способ этот теоретически сулит! значительное уменьшение расхода энергии на распиловку, однако пока не вполне преодолены

затруднения, связанные с быстрым износом пильных дисков и забиванием впадин зубьев расплавленным металлом.

Пилы- полотна (ножовки) разделяют на полотна для ручных ножовок и для машинной распиловки. У ручных ножовочных поло

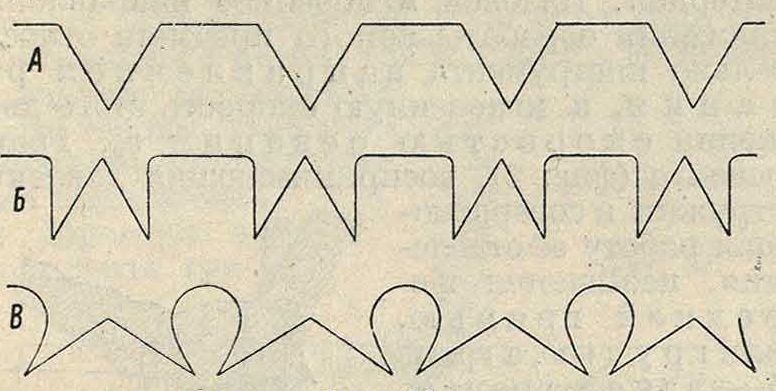

тен закаливаются только зубья, а остальная часть полотна остается мягкой. Это необходимо, чтобы при направлении ножовки рукой пила могла противостоять возникающим напряжениям на изгиб и скручивание. Полотна для машинной распиловки калятся сплошь, чтобы придать им больше устойчивости. Полотна для ножовок для большей возможности их использования часто снабжают зубьями с обеих сторон. Полотна с крупным зубом в большинстве делают с разведенным зубом, при мелкомзубе—с волнистым зубчатым краем. Раз для нояшвок производится через один зуб (фигура 18) в отличие от круговых пил и пил для дерева. Крупный зуб (8—16 зубьев на 1 дм.) применяют для резки быстро

Фигура 18.

режущей стали, стального литья, стали и железа в крупных кусках; средний зуб (18—22 зуба на 1дм.)—для резки толстостенных стальных и чугунных труб и тонких брусков и профилей; оба вида полотен снабжаются разведенными зубьями. Средний зуб (18—22 зуба на 1 дм.), но с волнистым зубчатым краем полотна, применяется для ручной и машинной распиловки медных труб, крупных медных и латунных кусков. Мелкий зуб (28—32 зуба на 1 дм.) с волнистым зубчатым краем применяется для резки тонкостенных труб, проволоки, кабеля и т. д. Производительность резания полотен с мелким зубом очень незначительна, что зависит также и от того, что работа резания происходит только при движении в одном направлении, тогда как обратный ход является холостым. Благодаря незначительной ширине резания расход энергии однако меньше,

Фигура 19а. Фигура 196.

чем у круговых пил для холодной распиловки той же мощности. Для увеличения производительности в настоящее время и у этих пил стали применять теоретически правильные формы зуба (фигура 19а—старая, 195—новая формы зубьев). Укрупнение шага, вызванное новой формой зубьев, влечет за собой и увеличение углублений между зубьями, к-рые могут принять большее количество стружки, образующейся при повышенной производительности этих полотен. Новая форма зуба однако неприменима для ручных ножовок, так как при направлении рукой зуб врезался бы слишком сильно (заедание). Эта форма зуба отличается от старой отличным от нуля передним углом, уменьшенным затылочным углом и выкружкой у основания зуба. Увеличение производительности обусловлено лучшим снятием стружки, более легким сбегани-ем стружки с острия и зависящей от этого большей толщиной стружки. Вследствие большего шага применяют только зубья с разводкой. Крупный зуб (2—4 зуба на 1 дм.) применяется для распиловки сплошных сечений из мягкого материала; средний зуб (4—7 на 1 дм.)—для сплошных сечений из твердого материала, для чугуна и для профильного материала; мелкий зуб (7—10 на 1 дм.)—для тонкостенных труб и мелких профилей. Для изготовления полотен в зависимости от требуемой производительности применяют углеродистую сталь, низко легированную сталь или быстрорежущую сталь. Точка полотен с зубьями старой формы в большинстве случаев невыгодна, тогда как полотна с теоретически правильной формой зуба м. б. с успехом заточены, когда они затупятся от работы. Следует следить только за тем, чтобы точка пилы производилась своевременно, прежде чем зубья слишком сильно затупятся.

Ленточные пилы имеют перед циркулярными пилами для холодной резки преимущество незначительной ширины распиловки, т. к. могут быть изготовлены значительно тоньше. В результате при меньшей затрате силы на распиловку они дают незначительные потери материала. Вследствие постоянного поступательного движения резания они производительнее ножовочных полотен. Относительно зубьев остается в силе то же, что и для ножовочных полотен. Шаг делается тем меньше, чем тверже материал и чем меньше сечение обрабатываемого предмета. Зубья в большинстве разведены, а волнистые зубья применяются только при резке очень малых сечений или тонких труб. Как материал применяется только чисто углеродистая сталь или низко легированные стали, так как у лент из быстрорежущей стали встречаются затруднения в направлении их через шкивы пильного станка. Оба конца для получения бесконечной ленты спаиваются твердым припоем, а в последнее время соединяют при помощи точечной сварки. После затупления ленточные пилы можно точить на специальных станках. Кроме того представляется возможным использовать их как пилы для резки плавлением, если точка их более невозможна; при этом их пускают со скоростью 80—100 м/ск. Эти пилы применяют для резки листового материала до 3 миллиметров толщиною. Обыкновенные ленточные пилы широко применяют в литейных для отрезки литников и прибылей, для фасонной резки по кривым и тому подобное.

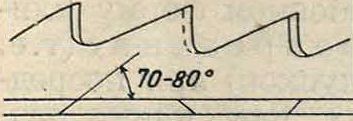

Б. Пилы для д е р е в а. У пил для резки дерева просвет между зубьями вследствие большого количества стружки должен быть значительно больше, чем у пил для резки металлов. Чтобы стенки разреза были гладкими, частицы дерева не должны вырываться, а должны разрезаться вдоль этих стенок. Т. к. каждому зубцу не может предшествовать подрезной зуб, то каждый зуб должен сам действовать одновременно как подрезной и как режущий. Это достигается наклоном режущего лезвия по отношению к плоскости пропила (фигура 20), причем режет и боковая часть зуба. Так как подрезка должна происходить с каждой стороны пилы, необходимо каждому последующему зубу давать наклон в противоположную сторону; угол наклона равен 70—80°. Кроме того зубцы для свободной резки пилы попеременно разводятся на обе стороны. При изготовлении зубцов необходимо различат!» пилы для продольных и поперечных расгшловок. Для циркулярных пил диам. до 400 миллиметров применяют треугольный зуб (фигура 21, А), для пил большего диаметра—«волчий зуб» (фигура 21, Б) с большим передним углом и незначительным затылочным углом; зуб при этом усили-

В г

Фигура 21.

вается, а также одновременно увеличивается объём углубления между зубьями для принятия большего количества стружки. Для поперечной резки применяют зубья с нулевым (фигура 21, Г) или даже с отрицательным передним углом (фигура 21, В) для достижения лучшего перерезания поперечных волокон по сторонам пропила и во избежание вырывания их. Для продольной резки бывает часто необходимо, чтобы пилы резали в обоих направле-

Фигура 22.

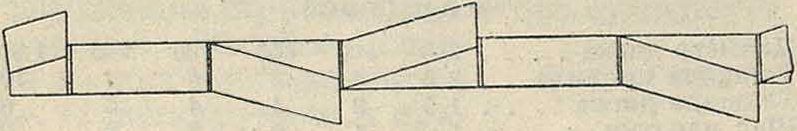

ниях. Это возможно при зубе в форме остроугольного равнобедренного тр-ка (фигура 22, А). Но т. к. эти зубья вследствие отрицательного переднего угла плохо режут, то лучше расположить зубья попарно, придав им форму буквы М (фигура 22, Б); если за основу берут волчий зуб, то зубьяприобретаютформу, изображенную на фигуре 22, В. Рамные пилы делают часто режущими в обоих направлениях, располагая зубья на обеих половинах в противоположных лл/и/и/МлгУИ/ИА^^

Фигура 23.

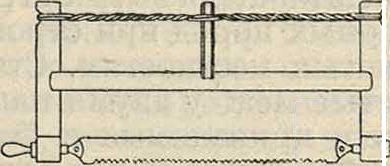

направлениях (фигура 23). Обыкновенно прямое полотно пилы слишком тонко и гибко, чтобы им можно было пользоваться непосредственно. В отдельных случаях у ручных пил (но жовок) большая толщина и ширина придает им достаточную устойчивость, которая м. б. еще усилена наклепыванием пары полос вдоль спинки пилы. Как правило однако эти пилы, так же как и рамные пилы, растягиваются, то есть закрепляются (своими концами) в рамо-образном станке, который допускает натяжку пилы при помощи специального приспособления, обычно закрученного пучка бечевок или винтовой стяжки (лучковые пилы, фигура 24). При натяжке необходимо иметь в виду, что при работе пилы нагреваются и растягиваются. Поэтому необходимо, чтобы приспособление для натяжки можно было регулировать. Все полотна, пил должен быть прямыми и при правке получить сильную упругость, необходимую им для работы. ^

Крупные круговые пилы уравновешива-

ются, что необходимо при большом количестве оборотов. Как материал обычно применяют хорошую, по возможности чистую, углеродистую сталь с содержанием углерода в 0,6— 0,9%. Пилы должны быть достаточно твердыми, но при этом очень вязкими, чтобы зубья при разводке или при работе, в особенности при распиловке твердых пород дерева, не выламывались. Для уменьшения опасности выламывания зубьев в просветах между зубьями не должен быть острых углов, на что следует обращать особое внимание при точке. Закалка происходит в масле, в зажимах, при 820—850° в зависимости от содержания углерода. Все пилы для достижения достаточной вязкости отпускаются, причем отпуск, как правило производится под давлением между двумя плитами, подогретыми приблизительно на 400°. Пила должен быть так отпущена, чтобы ее легко можно было точить напильником. Точка пил часто производится на станках при помощи напильников, но ее можно производить также и шлифовальными кругами; при этом однако следует обращать внимание на то, чтобы зубья не слишком нагревались и при точке не сгорали. Скорости резания на приведенных выше основаниях и вследствие незначительной крепости дерева м. б. очень высокими: рамные пилы 3—4,5 м/ск, циркулярные пилы для продольного разреза 50—60 м/ск, для поперечного разреза 40—50 м/ск. При неравномерном нагреве пила теряет свою упругость и в таких случаях немедленно должен быть изъята нз употребления для повторной правки. Станки для распиловки дерева и дальнейшие подробности о пилах для дерева—см. Деревообрабатывающие станки.

В. Пилы для камня. Глыбы, получаемые на каменоломнях, в большинстве случаев бывают таких больших размеров, что для дальнейшей обработки их необходимо разделить на меньшие куски или распилить нз пласты. Это достигается при помоши пил шлифования—стальных лент без зубьев, натянутых на рамке, совершающих переменно-возвратное прямолинейное движение или же при помощи бесконечной ленты или стального троса, перекинутого через ролики и двигающегося в одном направлении. Место разреза посыпают каким-либо абразионным веществом: наждаком, карборундом или т. н. стальной пылью; последняя состоит из раздробленных и просеянных различной величины каленых

Фигура 20.

-стальцых шариков или из чугуна особого состава, распыленного в расплавленном состоянии струей пара и закаленного в холодной воде. Стальные ленты, работающие переменновозвратным движением, называются равными пилами, а другие—ленточными или канатными пилами. Трос для канатных пил берут толщиной в 4—5 миллиметров и возможно большей длины •(до 500 м) во избежание быстрого износа, причем разрез получается не совсем гладкий и потеря материала сравнительно велика, так как ширина прореза получается в 10—12 миллиметров. В последнее время процесс распиловки камня стальным тросом применен в США в большом масштабе для выемки громадных масс твердых горных пород при строительных работах в гористых местностях. Стальные канаты, натянутые между двумя направляющими роликами и приводимые в быстрое движение мощными моторами, под влиянием натяжения врезались в горную породу и т. о. отпиливали целые глыбы камня. Для распиловки твердых

А А А А А А А А А А А А А Л Л А Л А А Л А Фигура 25.

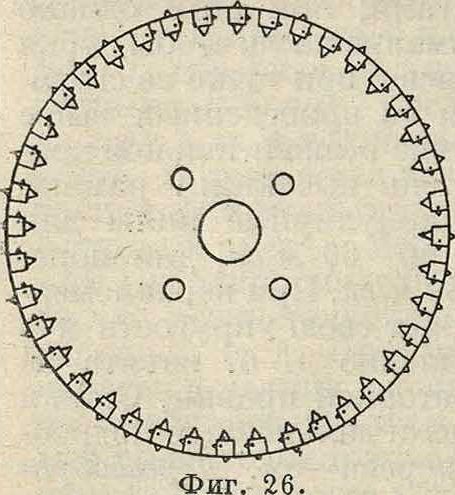

камней применяют алмазные пилы со вставленными в них алмазами (фигура 25), причем последние заделываются в особые вставные пластинки и располагаются т. о., что каждый последующий несколько перекрывает канавку, вырезаемую предыдущим. Циркулярные пилы для резки камня при постоянной и относительно высокой производительности имеют преимущества ровной и плавной работы без толчков. Для мягких пород применяют пилы с разведенными зубьями, для твердых пород— стальные диски со вставными осколками алмазов, которые делаются доЗжв диам. и работают с окружной скоростью в 40 м/ск (фигура 26). Для небольшой высоты распиловки при резке

плит можно применять карборундовые пилы {фигура 27), дающие гладкий и чистый разрез. Они состоят из стального диска а с нанесенной шлифующей массой б, которая всегда м. б. возобновлена; износ их очень значителен.

Лит.: Hollaender Н„ Das Sagen d. Metalle, Werkstattsbiicher, hrsg. v. E. Simon, H. 40, B., 1930; Theobald W., Die Entwicklung d. Kaltsagemaschi-nen von ihren Anfangen bis in die neueste Zeit, B., 1991; •G i 1 I r a t h J., Holzbearbeitungsmaschinen u.Holzbe-arbeitungdesln-u. Auslandes, B., 1929; Hulle F. W., Die Werkzeugmascliinen, 4 Aufl., B., 1923; Job n, Ein-zelhiirtung von Metallkreissagen, «Betrieb», В., 1921, Jg. 3, H. 10; M ii 1 1 e г E., Eine neue Kaltkreissagema-schine, ibid., B., 1921, Jg. 3, Η. 11; W a 1 1 i c h s A. u. Hemscheidt H., Der Schneidevorgang bei d. Zerspanung durch Кaltkreiss&gen, «Maschinenbau», В., 1928, В. 7, Η. 20, 22; H e 1 1 i c h W., Leistungsver-suche an einer Biigelsage, в книге Berichte fiber betnebs-wissenschaftliche Arbeiten, hrsg. v. Z. d. VDI, B. 2, B.,

1929; Meyer M., Untersuchungen fiber die den Zer-spanungsvorgang mittels Holzkreissagen beeinflussenden Faktoren, в книге Ausgewahlte Arbeiten des Lehrstuh-les f. Betriebswissenschaften in Dresden, brsg. v. E. Sach-senberg, B. 3, B., 1926. Г. Голлендер.