> Техника, страница 76 > Резаниe

> Техника, страница 76 > Резаниe

Резаниe

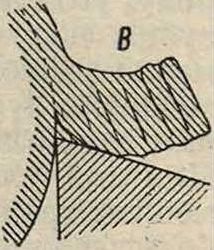

Резаниe, процесс отделения б. или м. значительных масс материала посредством инструмента, имеющего в основном форму клина. Следует различать; 1) разрезание (то есть отрезание. значительных кусков) при посредстве ножей, действующих как клин, раздвигающий частицы материала (фигура 1, А),

‘Фигура 1.

2) срезывани е,или Р. на ножницах"(смотрите), причем материал перерезается двумя лезвиями ножниц, создающими в плоскости среза напряжения скалывания (фигура 1, Б) и наконец 3) Р. со снятием стружки, когда режущий инструмент отделяет от обрабатываемого предмета б. или м. крупные куски материала — стружки (фигура 1, В). Различие между этими тремя видами Р. определяется гл. обр. направлением движения режущего инструмента по отношению к его граням; тогда как при разрезании направление Р. проходит внутри клина инструмента, при срезывании оно проходит по одной из его граней, а при снятии стружки—вне лезвия резца. Последний способ Р. получил широкое применение при холодной обработке металлов.

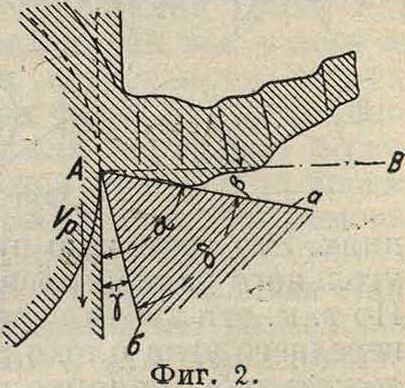

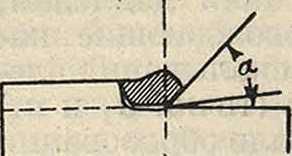

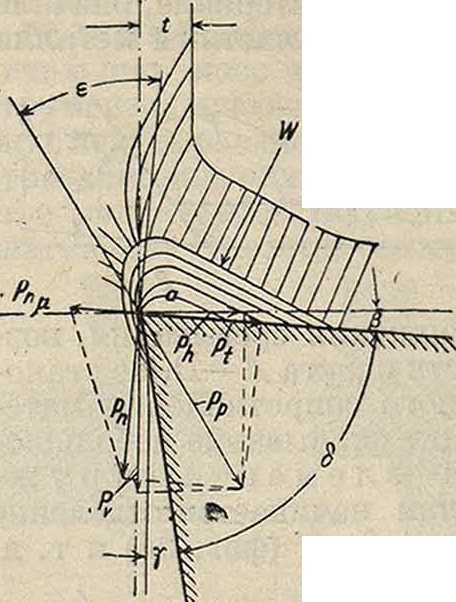

Основной формой всякого режущего инструмента является клиновидное острие, продвигаемое некоторой силой, равной и обратно направленной сопротивлению Р. через данный материал. Назовем мгновенное направление движения обрабатываемого предмета относительно инструмента направлением резан и я, а мгновенную скорость этого движения скоростью резания vp. Грань резца а (фигура 2), воспринимающая давление стружки и совершающая работу ее отделения, называется п е-редней гранью, или г р у д ыо, а грань б—з.адней гранью, или затылком резца. Угол а, составляемый передней гранью с направлением Р., называется углом Р., угол β между передней гранью и перпендикуляром АВ к направлению Р.—п ередним углом, угол >—з а д н и м, или затылочным углом, или углом задней заточки, а угол <5—у г л о м заострения резца.

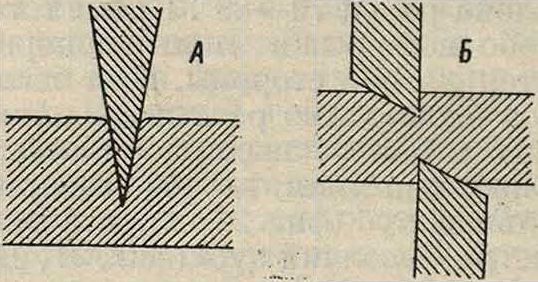

Образование стружки. Существует несколько теорий образования стружки при Р. металлов. Наиболее старой, но и имеющей наибольшее число последователей является теория русского проф. Горного института Тиме, установившего еще в 1870 г. на основании своих опытов над сопротивлением строганию, что стружка возникает как результат большого числа отдельных сдвигов. Согласно этой тео-

рии, подтвержденной в основном последующими опытами Никольсона, Клопштока, Ишии (Sadamu Ishii) и др., резец, продвигаемый с силой F в б. или м. вязком материале, вначале осаживает впереди лежащие частицы металла

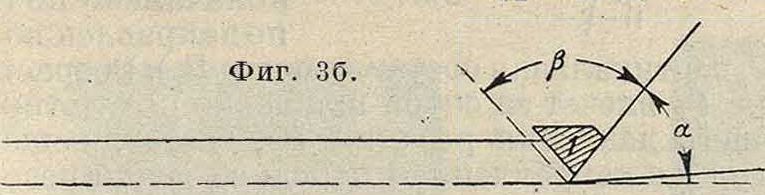

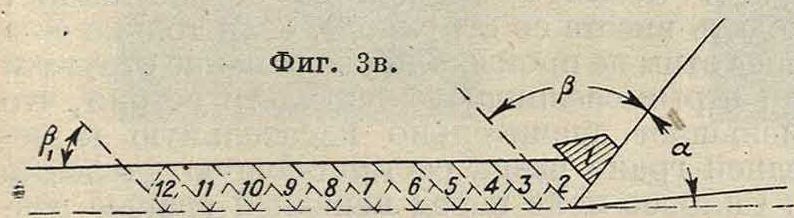

(фигура За), пока напряжения срезывания, возникающие в плоскости сдвига А—В, не становятся более временного сопротивления материала и не происходит скалывание небольшого призматич. куска—элемента стружки 2 (фигура 36); затем начинается отделение следующего элемента 2, 3 (фигура Зв) и т. д.

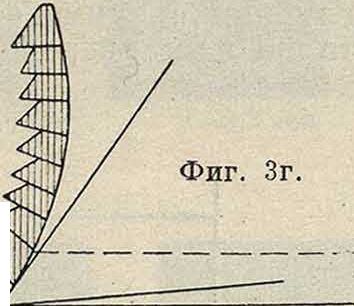

У вязких материалов отдельные элементы не распадаются, а, подвергаясь процессу холодной сварки, вследствие имеющихся в месте образования стружки громадных давлений, Сходят в форме б. или м. гладкой с нижней и зазубренной с верхней поверхности стружки

(фигура Зг и вкл. л., 2). При этом происходит полная перегруппировка частиц снимаемого слоя, ведущая к тому, что полученная стружка значительно короче и толще снятого слоя металла. Это укорочение зависит от рода обрабатываемого материала и угла Р., но почти не зависит от скорости Р. Эта теория была подтверждена клаесич. опытами Никольсона.

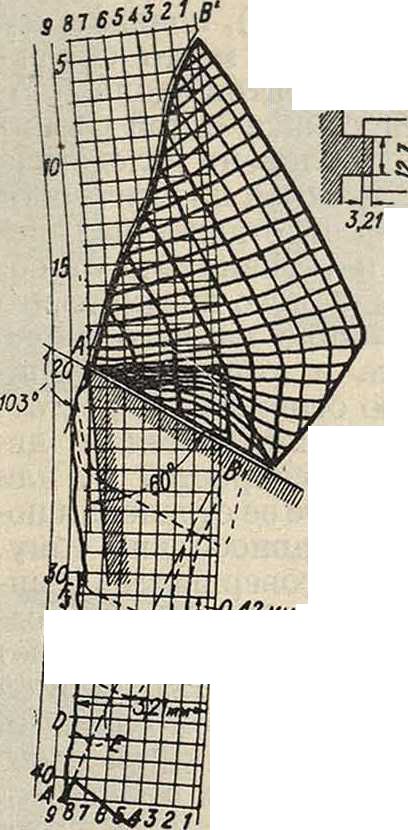

Он упростил во- прос, сведя его к ч

| 5J

Hf | |

| — | чч/£уЛ|1

__^ V™ |

плоской задаче тем, что обтачивал узкую полоску металла с нанесенной по лобовой поверхности мелкой сеткой перекрестных линий. Работая с весьма малыми скоростями Р. (1—5 миллиметровIмин), он наблюдал в микроскоп возникающие явления течения металла. На фигуре 4 изображена форма, принятая элементом стружки в момент скалывания по линии А—В. Для выяснения обстоятельств образования элемента обтачиваемый ободок был скошен под углом А—В, соответствующим естественному углу сдвига. Ход образования элемента был следующий: на пути от А до D резец осаживал металл, к-рый принял форму D—Е; явление это продолжалось до точки Fuгде появилась первая трещина, которая однако вскоре заварилась, новые трещины последовательно появлялись у F2 и F3, становясь каждый раз все глубже, пока наконец

Фигура 4.

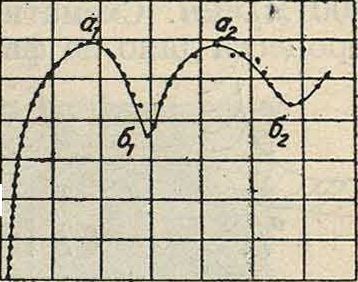

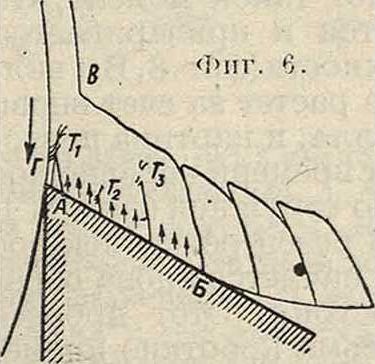

в точке А весь элемент не скололся. Положение сетки в этот момент изображено на фигуре 4 толстыми линиями. Сила давления на резец изменялась при этом по диаграмме фигура 5, на которой ясно видны колебания давления, сопровождающие на: чало скалывания элемента (точки аг и а2) и начало образования нового элемента (точки ffjHffs.). Иное объяснение дает процессу стружкообразова-нияФ.Тейлор. Согласно его воззрениям при этом основнымродом напряжений, вызываемых отделением стружки от тела обрабатываемого предмета, яв-4 [Ί JfWr*"" ляются напряжения растя-У Чт?Ш жения. Тейлоровская схема образования стружки изображена на фигуре 6; начало стружки, образующее пока одно целое с телом обтачиваемого вала, давит с громадной силой на переднюю поверхность резца вдоль б. или м. значительного участка А— В. Суммарная сила давления, действующая на некотором, плече, вызывает изгиб стружки в сечении В—Г, ведущий в конце концов к разрыву недалеко от острия и к образованию трещины Тъ идущей впереди острия. При дальнейшем течении стружки вдоль резца силы давления вызывают явления сдвига отдельных элементов, причем трещина постепенно распространяется до верхней поверхно-

7000

0,5 W 1J5 гр 2J5 ло 24

путь резца в миллиметров

Фигура 5.

^JOOO

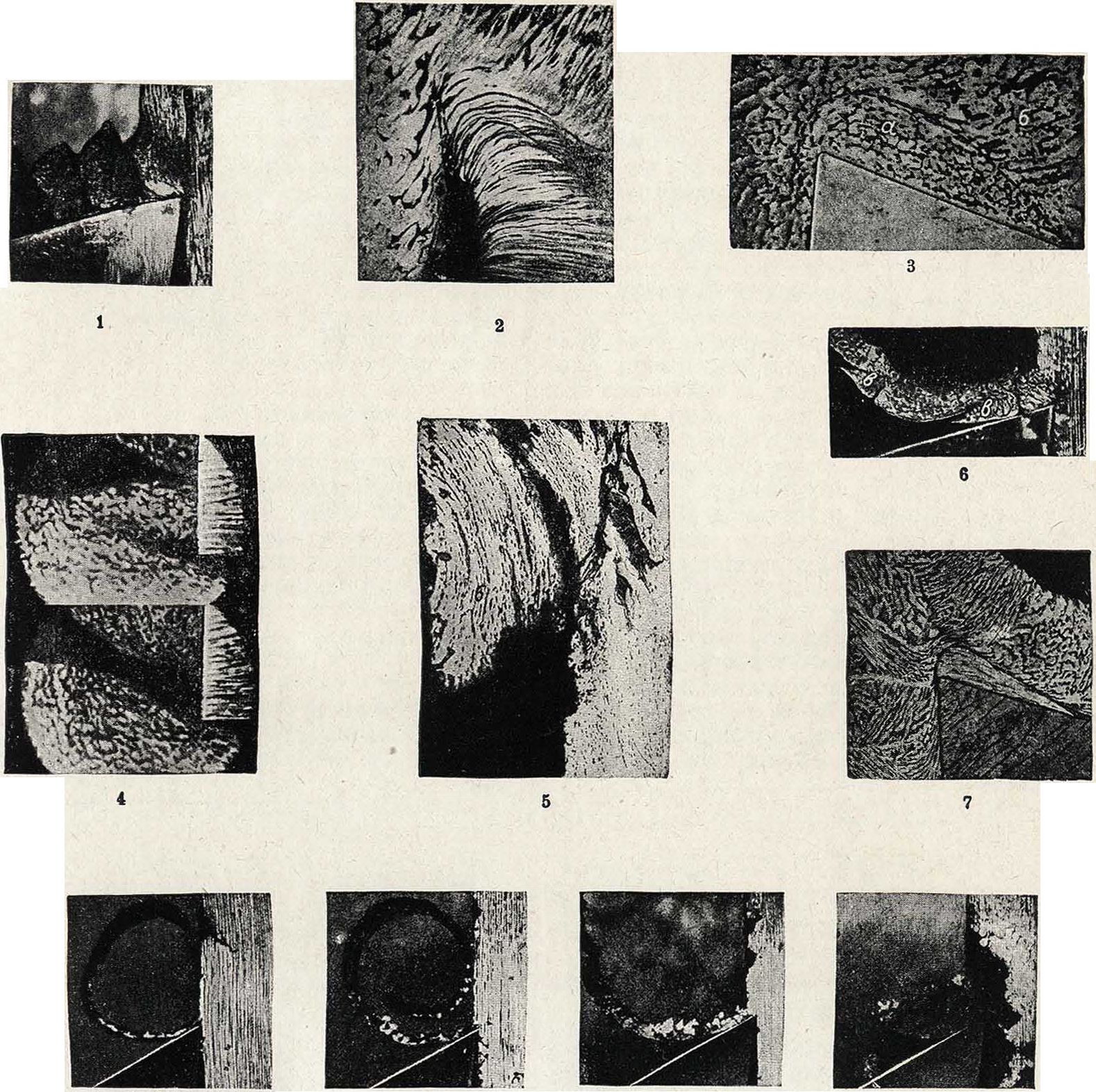

сти. стружки; (T2, IюооTV). Надлом происходит при этом всегда невдалеке от острия, следствием чего являются неровности, выступающие за окружность, очерчиваемую концом резца; последний соскабливает их; мелкие стружки скопляются на конце острия, свариваются и образуют наращенное острие (англ, built-up-edge, нем. Aufbauschneicle), которое и предохраняет конец лезвия от дальнейшего изнашивания. Теория Тейлора однако не может нам объяснить наблюдающейся на практике равномерности образования третий между отдельными элементами стружки, а также и его объяснение способа образования наращенного острия не подтверждается металлографии.исследованиями, обнаружившими неразрывную связь волокон нароста с волокнами стружки (вкл. л.,2),с одной стороны, и полную гомогенность материала нароста и стружки после отжига, с другой стороны (вкл. л.,3).

Образование стружки в хрупких материалах идет несколько иным путем. Уже Тиме

Фигура 7.

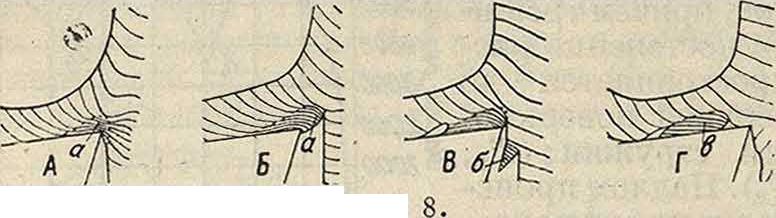

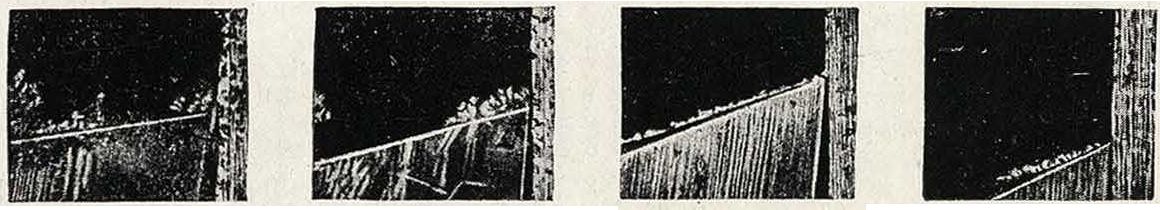

подметил это обстоятельство и объяснил этот процесс как выкрашивание или выламывание отдельных кусочков материала (фигура 7). Как показали кинематография. снимки процесса Р., сделанные Ишии (вкл. л., 4), повидимому и в хрупком материале имеет место скалывание элементов вдоль плоскости сдвига с той разницей, что элемент вследствие недостаточной пластичности материала отделяется внезапно и отскакивает от обрабатываемого предмета,что предупреждает надавливание на него вновь образующегося элемента и холодное сваривание их в непрерывную стружку. Недостатком, общим всем старым исследователям, являлось применение малых скоростей Р. или исследование стружки в месте ее отделения после останова станка, что равносильно тому, что Р. в исследуемом месте совершалось с минимальной скоростью. При Р. в производственных условиях процессы не протекают повидимому с такой схематичностью, и отделение стружки представляет собой сложный комплекс описанных явлений, в к-ром часто лишь доминирует один из типовых процессов. На практике различают стружку с л и в н у ю, сходящую с резца непрерывной лентой, и крошащуюся, стекающую с резца потоком отдельных элементов—с т”р у ж к у надлома или скалывания. Процесс образования наращенного острия был тщательно изучен Шверд-том, к-рый, освещая место съемки при помощи электрич. искр, добился возможности получения отчетливых снимков с 10-кратным увеличением при скоростях Р., доходивших до 600 м/мин. Схематизированное изображение процесса дано на фигуре 8. Сначала образуется

Фиг. перед острием резца скопление сильно деформированного и поэтому значительно более твердого материала а (фигура 8, А), представляющее собой не что иное, как застойную зону, образующуюся при всяком продвижении какого-либо тела через пластичный вязкий материал. Увеличивающееся наращенное острие выступает за ребро резца и обусловливает этим более глубокое Р., чем это определяется траекторией конца острия (фигура 8, Б). Затем вследствие увеличивающегося навеса наращенного острия наступает такой момент, что часть острия б отрывается и приваривается к обрабатываемой поверхности (фигура 8, В и вкл. л., 5); оставшееся острие растет за счет вновь подходящих частиц металла, и картина повторяется сначала. Время от времени наращенное острие в отходит вместе со стружкой (фигура 8, Г и вкл. л., 6), после чего резец режет нек-рое время свободно, пока не начнется снова образование наращенного острия. Этот процесс может завершаться в весьма короткие промежутки времени С/Зш ск.), чем отчасти и объясняется дрожание при обработке вязкого материала.

Интересное объяснение образования сливной стружки в пластич. материале дал Ратье попутно при своих исследованиях процесса Р.

фигура 9.

песка. По Ратье в пластич. теле под влиянием давления резца образуется застойная зона а (фигура 9), ограниченная линией уровня напряжения сжатия. По мере продвижения резца в материале эта зона (наращенное острие) увеличивается за счет подходящих вновь, раздавливаемых и накладывающихся слоями на нее зерен металла (вкл. л.,

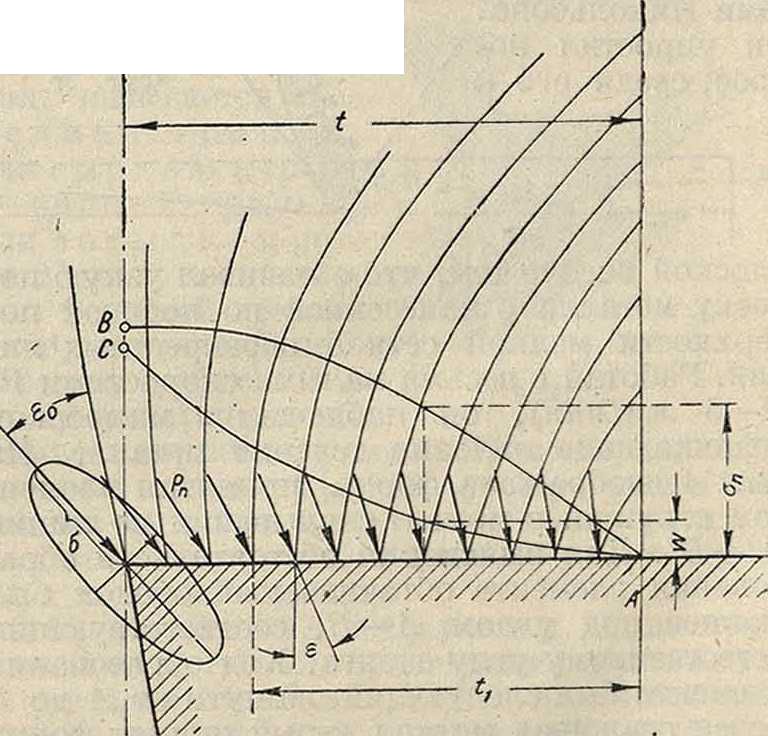

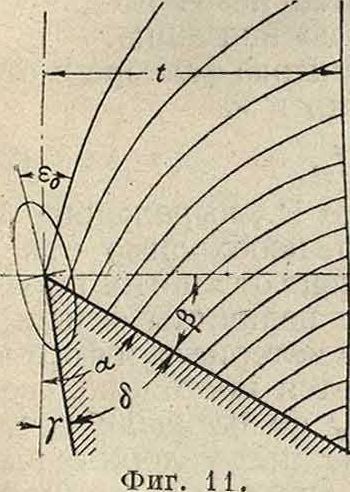

2).Следствием этого является возрастание горизонтальной составляющей Ph давления резания Рр, направленного первоначально почти по направлению Р. (Р„ вертикальная составляющая Рр). Возрастание Ph влечет за собой вращение результирующего давления резания Рр, составляющего угол ε с направлением передней грани резца; угол этот будет увеличиваться лишь до тех пор, пока касательная к передней грани резца составляющая Р{ давления Р. не уравновесит сопротивление трения μ Рп (μ—коэф. трения и Р„—нормальная к груди Р., составляющая усилия Р.) и сопротивление стружки отгибуW. В этот момент наращенное острие начнет сходить вместе со стружкой, если только еще перед этим не произошли скалывание стружки или отрыв свешивающейся части острия, что уменьшает значительно касательную к пе-. редней грани резца составляющую давления Р. Силовое поле перед передней гранью резца, снимающего стружку глубиною 1, изображено на фигуре 10; направление давления в каждой точке поверхности зависит от соотношения между величиной нормального давления Р,„ вызывающего соответственное напряжение ση в материале и изменяющегося повидимому пропорционально некоторой дробной степени глубины, и суммы сопротивлений течению металла вдоль передней грани W (трение о по фигура 10.

верхность резца, внутреннее трение, работа сил упругости); последняя величина изменяется вероятно быстрее, чем возрастает глубина. Приняв распределение этих напряжений вдоль грани резца по кривым АВ для ση и AG для ТУ,

(=0,1 миллиметров

(=0,2 миллиметров

1. Стружка скалывания при обточке мягкой стали; »=94 м/мин; s=l,2 лш;х5. 2, Микроструктура стружки и нарощенного острия, не подвергавшихся термической обработке; х 60. 3. Микроструктура нарощенного острия а (обведено пунктиром) и стружки б после отжига (латунь). 4. Кпнематографич. снимок двух последовательных моментов образования стружки скалывания в хрупком материале. 5. Часть нарощенного острия б, отходящая вместе с обрабатываемым предметом; «=25 м/мин. 6. Нарощенное острие в, отходящее вместе со стружкой (мягкая сталь Kz=41 к г/мм1 2); υ=8 м/мин;хЬ. 7. Сливная стружка в пластичном материале. 8. Влияние глубины резания на вид стружки при постоянных: «=200 м/мин; s=3 миллиметров; 0=ЗО°;х5. 9. Влияние угла резания на вид стружки при постоянных: »=35 м/мин; (=0,085 миллиметров; Ь=4лш;х10.

(=0,4 миллиметров

(=0,8 миллиметров

α=80°

а=75°

= 70°

а=65°

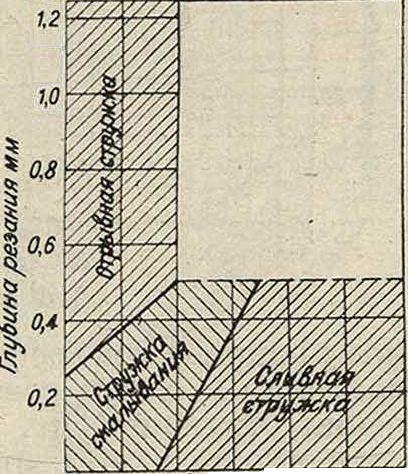

получим линии течения металла, изображенные^ фигура 10 тонкими сплошными линиями. Если глубина стружки такова (например tj), что линия течения выходит на поверхность невдалеке от точки А входа острия в металл, то последний будет течь б. или м. свободно, и мы получим сливную текучую стружку(вкл. л.,7); если же глубина эта настолько значительна, что линии течения, расположенные у самого острия, б. или м. параллельны поверхности или направляются вглубь материала, то возникающие у острия напряжения, обусловленные затрудненным течением металла, становятся настолько значительными, что вызывают отрыв стружки в этом месте от основной массы и образование наблюденных Тейлором трещин (вкл. л., 8); получаемая при этом стружка носит название стружки отрыва. Значительное влияние на способ образования стружки оказывает у го л Р., как это и должно иметь место по теории течения; на фигуре 11 изображено направление линий течения металла при той же глубине Р. и при том же законе распределения ση и W, что и на фигуре 10, но с уменьшеннымуглом резания а; очевидно,что в этом случае мы получим сливную стружку. Выводы этой теории относительно влияния народ стружки глубины и угла Р. были блестяще подтверждены на практике Швердтом. На вкл. л., 8 ясно видно, как при увеличивающейся глубине Р. при всех прочих равных условиях стружка превращается из сливной вчистую стружку скалывания. На вкл. л.,9 показано превращение стружки скалывания в сливную при уменьшении угла Р. Графически зависимость рода стружки от глубины стружки t угла Р. а представлена диаграммой фигура 12. Род образующейся стружки весьма сильно влияет на состояние обработанной поверхности. Наиболее чистая и гладкая поверхность при минимальном изменении структурных элементов материала имеет место при сливной стружке, снятой при высокой скорости Р., а следовательно без образования наращенного острия, затем в порядке постепенного ухудшения качеств поверхности как в смысле гладкости, так и в отношении неизменности структуры материала идут элементная стружка, стружка с наращенным острием, стружка разрыва и наконец стружка скалывания. Мероприятиями, улучшающими состояние обработанной поверхности, являются: 1) уменьшение глубины Р., ведущее за собой превращение элементной стружки и стружки скалывания в сливную,2)уменьшение угла Р., имеющее то же влияние, и

3) увеличение скорости Р., препятствующее образованию наращенного острия. По опытам Швердта, например для мягкой стали (временное сопротивление на разрыв 41 килограмм [мм2, твердость по Бринелю 114 к г/мм2) при α=75° высшим пределом, при котором наблюдалось образование наращенного острия, была скорость в 75 м/мин; при бблыних скоростях включительно до 715 м/мин наращенного острия никогда не образовывалось. Заметим кстати, что наращенное острие образуется даже при самых тонких стружках (до 0,01лш),т. ч. уничтожение его вредного влияния путем уменьшения глубины Р. нерационально.

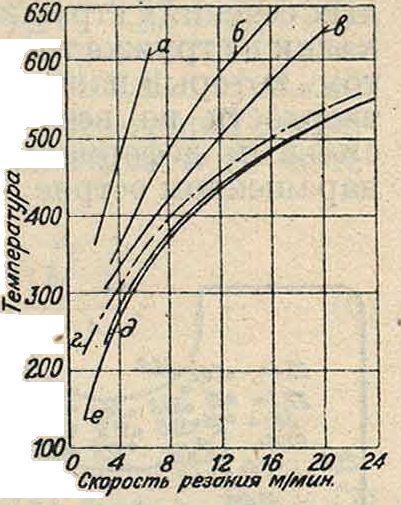

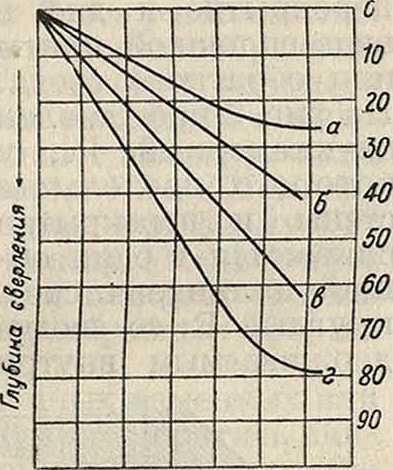

Немаловажное значение имеет вопрос о распределении t° в месте стружкообразования в виду того влияния, которое повышение t° лезвия оказывает на затупление и приведение в негодность резца. Опыты Герберта и Готвейна установили, что темп-ра острия возрастает пропорционально скорости, но медленнее, чем последняя (фигура 13); кривые относятся: а—к хромоникелевой стали с временным сопротивлением на разрыв Кг= 70-ί-85 килограмм/мм2, б—к сименс-мартеновской стали (Ks=70 килограмм/мм2), в—то же, но -йГг=50-Р60 килограмм/мм2, г—то же, но ЕГг=47 килограмм/мм2, д—то же, но ЕГ3=40 «з/лш2, е—к чугуну (кривые а, б. в и е по данным Готвейна, з и д—по Герберту).

Фигура 14.

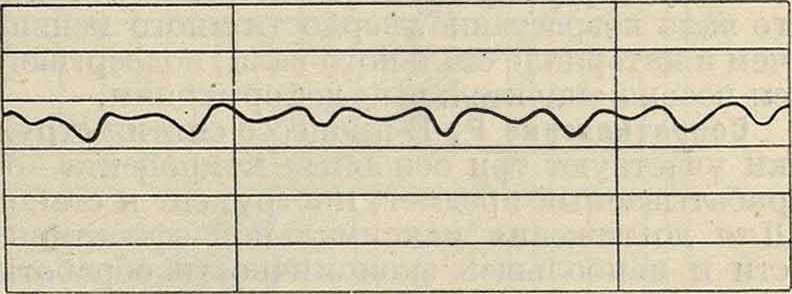

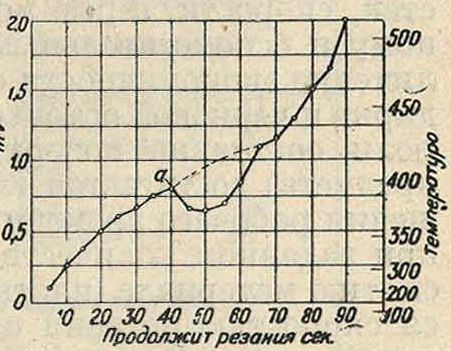

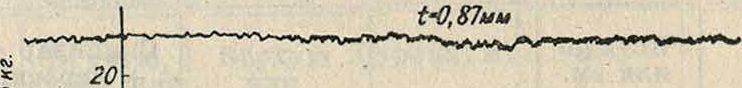

Колебания t° во времени (фигура 14) соответствуют колебаниям давления и объясняются очень просто согласно теории Тиме. Весьма интересное явление наблюдалось Гербертом при изучении возрастания t° в ф-ии продолжительности работы (при обточке легкой стружкой торцевых поверхностей валов из сименс - мартеновской стали); в определенный момент времени при ί° ок. 400° шедшее до этого с б. или м. постоянной скоростью повышение ί° лезвия (фигура

15,точка а) приостанавливалось и даже наблюдалось быстрое охлаждение его; при дальнейшей обточке Основа быстро возрастала и через несколько секунд снова догоняла начатую кривую. При этом в промежуток времени, соответствующий указанному понижению t°, стружка, шедшая раньше отдельными короткими кусочками, начала идти сплошной тонкой лентой, сопротивление Р. падало, и обрабатываемая поверхность становилась очень гладкой и блестящей, что по окончании обработки становилось весьма заметным в форме

15° го° 35° зо

Переднийугол резца Фигура 12.

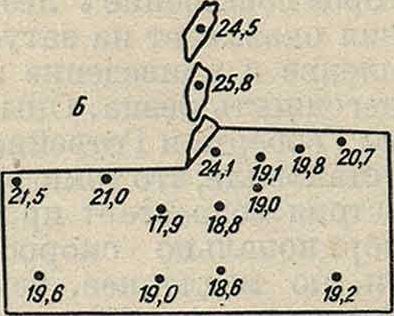

блестящего кольца, названного в честь первого наблюдавшего это явление кольцом Витекера (Whitaker). Герберт объясняет это явление понижением при известных t° способности материала принимать «механическую закалку», то есть увеличивать свою твердость при деформациях. Практич. применение скоростей, дающих такой эффект, сильно развивается в последнее время в связи с применением алмаза и сверхтвердых сплавов в качестве резцов (смотрите) при высоких скоростях и малых сечениях стружки. Явления механич. закалки в стружке также исследовались Гербертом, который нашел значительное повышение твердости во всех участках, подвергшихся сильным деформациям, в особенности же в наращенном острие. Па фигура 16, Аизображено

241·

22,4·

№^24. 26,4·

Я hifiSti-a.s JWtf 13,8 ·33

1J6 ·32β J

44,8

Фигура 16.

распределение твердости в части стального вала с куском стружки и наращенным острием, на фигуре 16, Б—то же при стружке скалывания в латуни; на рисунках места, в которых испытывалась твердость, указаны черными точ-> ками, а твердость, определенная маятником Герберта, обозначена стоящей рядом цифрой. В менее деформированном материале латунного вала возрастание твердости много меньше, чем в материале стального вала, подвергшегося весьма значительным дефор!1ациям.

Сопротивление Р. В процессе снятия стружки участвуют три основных компонента—обрабатываемый предмет, инструмент и станок. Для достижения максимальной эффективности и наибольшей экономичности обработки Р. необходимо полностью использовать заключенные в каждом из этих компонентов возможности. С точки зрения обработки Р. обрабатываемый предмет и инструмент характеризуются формой, размерами и механич. свойствами материала; для станка характерными величинами являются мощность, максимальное значение нагрузок, выдерживаемых без вибраций и недопустимых дефюрмаций отдельных частей, скорости, которые можно придавать главному и вспомогательным движениям Р. Увеличение экономичности обработки Р. (при обдирке и черновой обточке, то есть пока не играет роли состояние поверхности обработанного предмета) достигается гл. обр. за счет сокращения рабочего времени Тр в мин.; последнее при заданном количестве G в г подлежащего снятью материала (плотностью Δ) определяется скоростью резания v в м/мин и сечением снимаемой стружки /с в миллиметров2 по ф-ле:

Т,

G

Δνίο *

(1)

Из этой ф-лы видно, что для уменьшения ТРнеобходимо возможно увеличить v и однако такому увеличению кладет предел сопротивляемость резца, обрабатываемого предмета и станка возникающим при Р. усилиям, к чему у инструмента присоединяется еще затупление, связанное с необходимостью точки и следовательно с потерей нек-рого количества времени. Отсюда понятна необходимость определения на практике усилий, возникающих при Р., и максимальных допустимых скоростей резания.

На величину сопротивления Р. оказывают главное влияние: площадь снимаемой стружки fc в миллиметровг форма стружки, зависящая в основном от соотношения между глубиной Р., t в миллиметров и подачей s в миллиметров на 1 стружку; механич. свойства материала, выражаемые его временным сопротивлением разрыву Kz в килограммах/ммг или числом твердости по Бринелю Нв или по Шору (склероскоп) Hs; форма острия резца, гл. обр. угол Р. а и затылочный угол у; применяемая смазка и т. д. Скорость Р. на величину усилия Р. не оказывает никакого влияния или оказывает настолько незначительное, что оно не принимается во внимание.

Рассмотрим влияние каждого фактора в отдельности. Усилие резания в килограммах

P=(2)

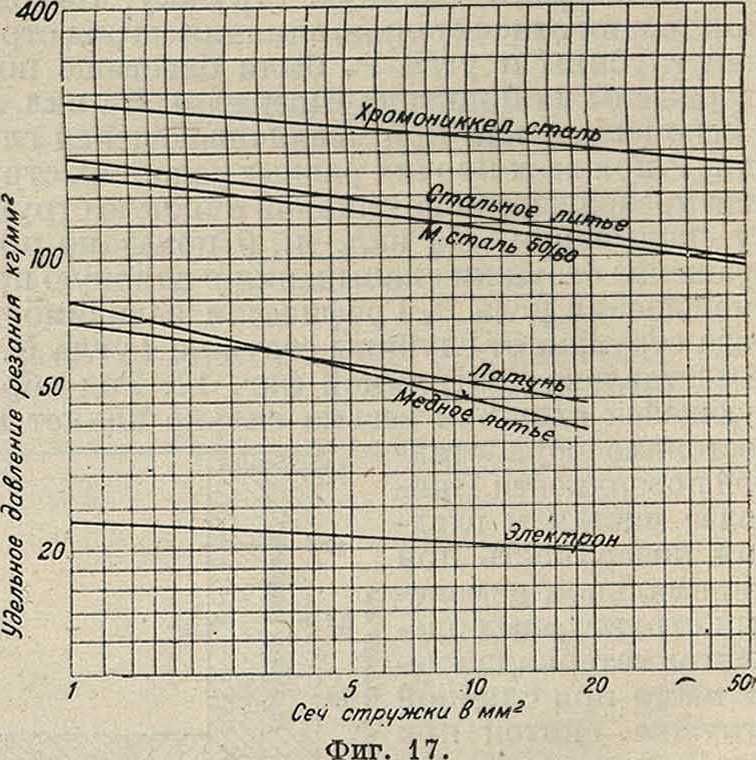

где кр—удельное давление Р., выраженное в килограммах]ммг. При этом однако необходимо отметить, что величина кР зависит от многих параметров, в том числе и от величины сечения стружки, т. ч. для данного материала и формы резца 1ср отнюдь не является постоянной величиной. Зависимость кр от площади сечения стружки при прочих равных условиях выражается в логарифмич. диаграмме прямой, наклоненной под тупым углом к положитель

ному направлению оси ж-ов, то есть величина уд. давления Р. уменьшается при увеличении.се-чения стружки (фигура 17). Аналитически эта зависимость м. б. выражена ур-ием:

<з>

р!с где постоянная Р. для данного материала Сри показатель корня при прочих равных условиях зависят от материала и определяются опытом; величины этих постоянных для различных материалов приведены в таблице 1.

Выражение величины Ср в зависимости от какого-либо показателя механич. свойств материала (например временного сопротивления на разрыв или числа твердости по Бринелю). пока не м. б. найдено в форме ур-ия, пригодного для всех типов материалов. Для отдель-

Таблица 1 .—3 наченпя коэфицпеатов C1 a«i·

| Материал | СР | «1 | Материал | Ср Ч |

| Мягкая сталь | X ромоникелевая | |||

| (45 к /.нм2)·. | 200 | 5,1 | сталь. | 370 5,05 |

| Мягкая сталь | Сварочное вяз- | |||

| (50—55 килограмм/мм?)· | 220 | 5,1 | кое железо. | 230 7,2 |

| Средняя сталь | Медь. | 210 5,7 | ||

| (55—65 килограмм/мм“)· | 250 | 5,1 | Латунь. | 70:7,6 |

| Твердая сталь | Электрон. | |||

| (65-75 килограмм/мм2)· | 280 | 5,1 | Чугун мягкий. | 123 5,4 |

| Твердая сталь | » средний. | 230 4,3 | ||

| (75—85 килограмм/мм“)· | 815 | 5,1 | » твердый. | 25013,7 |

* Цифры в скобках означают тивление на разрыв. временное еоиро-

ных родов материала эта зависимость выражается также параболич. ф-ией с дробным показателем типа:

Cl·- С^щ (4)

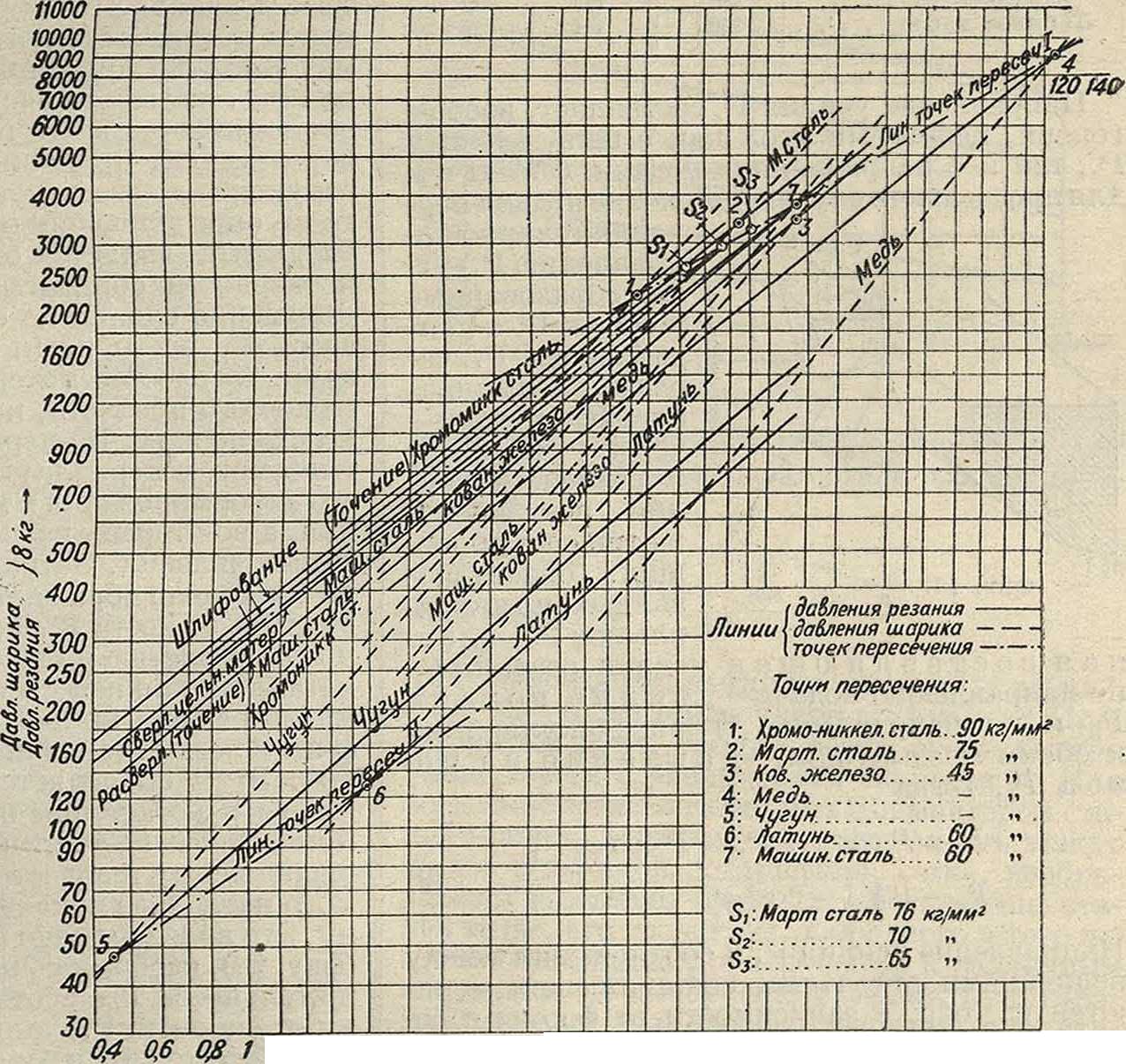

Клопшток, исследуя зависимость между давлением на шарик Рв при пробе Бринеля в ф-ии площади отпечатка шарика fB и усилия Р. в ф-ии сечения стружки, открыл очень интересный факт, что обе ф-ии, выражаемые в ло-гарифмйч. диаграмме прямыми, пересекаются в точке, лежащей для всех материалов на одной из двух прямых—на прямой I (фигура 18) для всех металлов, даюших сливную стружку, и на прямой II — для металлов, дающих стружку скалывания. Все эти линии для однородных металлов почти строго параллельны, что дает возможность, зная направление их для какого-нибудь типа материалов: а) на правление линии,характеризующей твердость, т. e. Pn=<p(fii),

б) направление линии усилий Р. в ф-ии сечения стружки .т .е.

Pp=<p(fc)’ в) линии точек пересечения а и δ, г) направление линий уд. давления материал. Сводя воедино ф-лы (3), (4) и (5), получим окончательное аналитич. выражение

Таблица 2. — Значения постоянных материала в уравнении Р.

| Материал | Ср | ε1 | «2 | £з I | |

| Сварочное железо и-мягкая сталь. | 19,8 | 7,25 | 0,862 | 2,2 | 1

1,36 |

| Средняя сталь. | 25,9 | 5,07 | 0,803 | 2,2 | 1,68 |

| Хромоникелев. сталь | 26,0 | 5,07 | 0,802 | 2,2 | 1,56 |

| Чугун. | 9,6 | 7,4 | 0,865

0,824 |

2,5 | 1,51 |

| Медь.. | 26,3 | 5,7 | 2,4 | 0,81 i |

зависимости уд. давления Р. от сечения стружки, механич. свойств обрабатываемого материала и угла Р. резца кр —

ч,—

Vio

откуда сопротивление Р.

Рр — Ср fc

*2/-

УНв

lAo

V 60

σ>

Значения постоянных величин, входящих1© уравнение (7), приведены выше в таблице 2. Для стали уравнение (7) может быть обобщено^ и

Р. кр в ф-ии /с, а также твердость по Бринелю данного материала, провести соответствующие прямые и определить абсолютное значение Ср, а отсюда и значения кр для любой величины fc.

Третьим параметром, определяющим величину уд. давления Р., является форма резца, в частности угол Р. а, как наиболее влияющий на сопротивление Р. Принимая за единичный угол в 60° и выражая а в градусах, получим зависимость следующего вита:

где Ср и ε3—постоянные, характеризующие

12WWK 2β3

Фиг.

5 В 7 89Ю К14161820 2530 40 50607080100 ·

Площауь кругащнт$0Чекмг деист бит. сеч. стружки ft *SJv

упрощено за счет небольшой потери в точности; тогда оно имеет следующий вид:

Рр= (2,5 Η- 3,0)/(0’86^~°’8^ УТГд

»(4,24-4 ®

где Kz—временное сопротивление материала на разрыв в килограммах/мм2. Первые значения постоянных в ур-ии (8) берут для сварочного железа и мягкой стали, вторые—для средней, твердой и хромоникелевой стали. Все указанные выше ф-лы не учитывают влияния смазки и выведены для Р. всухую. Смазка несколько понижает величину сопротивления Р., но абсолютное значение этого понижения не поддается математическому учету. В табл. Ь приведены нек-рые данные, полученные при опытах проф. Η. Н. Саввина, иллюстрирующие влияние смазки на сопротивление Р. при обточке мягкой стали.

Таблица 3. — Значения удельного давления Р. в при охлаждении водой и различными смазочными веществами.

| Название испытуемой | Величина kpпри охлаждении | Изменение kp при охлаждении испытуемой жидкости в % | |

| охлаждающей жидкости | водой | испытуемой жидкостью | |

| 5%-ный раствор соды. 10%-ный раствор | 158 | 166 | + 5 |

| «Эмульсоля >.

10%-ный раствор «Акво- |

184 | 184 | 0 |

| ля >..

Машинное минераль- |

173 | 165 | - 4,5 |

| ное масло.

Гарное масло (смесь растительного и ми- |

160 | 141 | - 12 |

| нералыюго). | 158 | 123 | -22 |

| Льняное масло. | 160 | 114 | -29 |

Направление усилия Р. составляет, вообще говоря, некоторый угол как с направлением Р., так и с направлением подачи. Обозначим для простейшего случая (движение подачи пер-срг/ рп пендикулярно на правлению Р.) уг-

& лы, образованные • I усилием Р. с нап—U равлением Р.,че-; ; рез <ри а с напра-

_U влением подачи—

; через <р2 (фигура 19) : и разложим уси-

1 лие резания Р. - - р на три составляю-t,.- щих, ориентиро-

Ре ванных: по напра влению Р.—глав-ная составляющая усилия резанияРг, по направлению подачи—у силие подачи Рп и по направлению, перпендикулярному к обоим предыдущим,—д авление на резец Ρύ, тогда

, 1=Р cos <plt Ρη -·=Ρ cos?>2

_____ eg)

Р„=РК 1 — COS2 φ1 — COS2 φ2 f

Направление усилия Р. и соотношения между величинами отдельных составляющих меняются гл. обр. в зависимости от формы и состояния режущей грани инструмента. Для плоской задачи, то есть когда направление подачи перпендикулярно режущей кромке резца и совпадает с направлением давления на резец, Кроненбергом выведена зависимость между углом Р. а и tg !, выражаемая в общем виде ф-ией вида:

tg>i=C1,(^)E4. (10)

Значения постоянных материала Су и приведены ниже; следует отметить однако, что эти постоянные основываются на весьма незначительном опытном материале и не могут никоим образом претендовать на большую точность и всеобщность.

Обрабатываемый материал Су ε4

Сварочное железо и мягкая сталь. 19,8 1,36

Чугун.. 9,6 1,51

Приближенно молено считать, что Рг= (0,8— 1,0) Р, Рд= (0,15 -У 0,22) Р, Р„=(0,3-у0,45)Р. Указанные выше соотношения справедливы лишь при остром резце; затупление последнего сказывается не на величине главной составляющей усилия Р., которая остается приблизительно постоянной, а на усилии подачи и давлении на резец, которые быстро растут при затуплении резца и могут достигать величины главной составляющей. Это обстоятельство заставляет при расчетах прочности станков считаться с возможностью работы затупленным резцом (станок не остановится, т. к. Рг почти не возросло) и считать Ρύ=Р,=(0,8-pl) Р. Этот лее факт—т. и. критерий Шлезингер а—используется в настоящее время для объективного определения момента затупления резца.

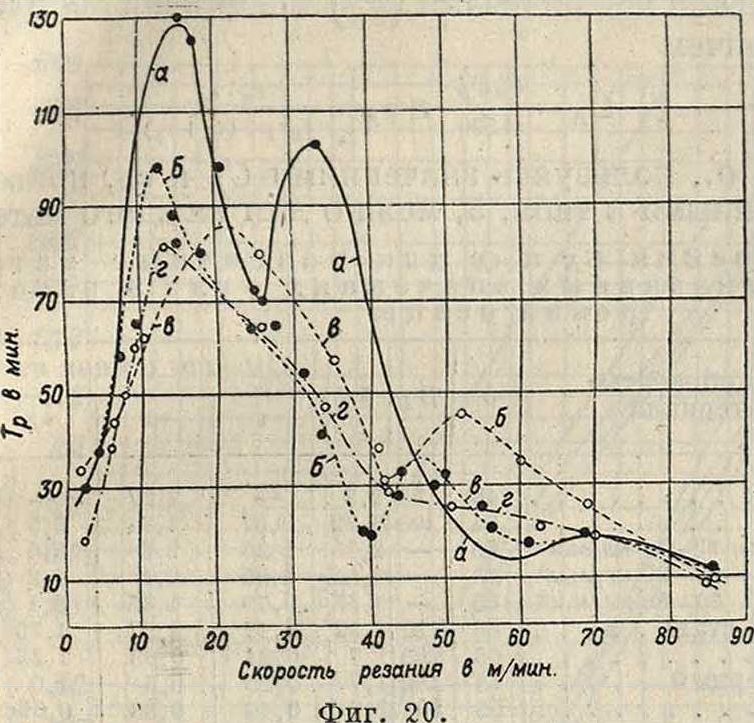

Выбор экономической скорости Р. Мощность, затрачиваемая на Р., как было уже сказано выше, определяется двумя величинами: давлением Р. и скоростью Р. Первая величина оказывает влияние гл. обр. на прочность инструмента и частей станка, чем и определяется ее максимально допустимая величина. Вторая величина оказывает очень сильное влияние на экономичность всего процесса, т. к. от ее выбора зависит продолжительность работы инструмента до его переточки. Главным параметром, определяющим быстроту затупления инструмента, является отношение его твердости к твердости обрабатываемого предмета. Это отношение однако не остается в течение процесса Р. постоянным и равным отношению наир, твердостей материалов резца и обрабатываемого предмета, измеренных в нормальных условиях. Во-первых, твердость обрабатываемого материала увеличивается вследствие его деформирования в месте стружкообразова-ния, а во-вторых, на первый план выступают Р-ные явления. Затрачиваемая на Р. работа почти нацело обращается в теплоту, которая отводится от места Р. частью в обрабатываемый предмет, частью в стружку и резец.Твердость металлов, как известно, сильно меняется с t°, притом форма кривой изменения твердости в ф-ии t° весьма различна для различных металлов. Этим объясняется, почему часто резец лучше работает при большей скорости, то есть при высшей ί°, т. к. в этих условиях соотношение между твердостью резца и обрабатываемого материала изменилось в выгодную сторону. Этю явление резко выступает на диаграмме (фигура 20), изображающей зависимость продолжительности ТР работы резца до новой заточки от скорости Р. Данные диаграммы относятся к обточке сименс-мартеновской стали средней твердости при глубине резания 1,6 миллиметров и подачз 0,033 миллиметров]об.; кривые относятся: а—к резцу, закаленному при 1 300° и не отпущенному; б—к резцу,"закаленному при 1300° и отпущенному при 575°; в—к резцу, закаленному при 1 300° и отпущенному при 450°; г— к резцу, закаленному при 1 300° и отпущенному последовательно до 450 и 575°. Большин-.

ство кривых имеет по два максимума, особенно резко выраженных у одной из них. Тейлор занимался очень много вопросом о наивыгоднейшей скорости Р., причем он на основании свое-го^производственного опыта пришел к тому

заключению, что область экономически выгодных скоростей лежит в пределах значений отношения V=TJ- от 7 до 35 (Т,—время, необходи-

* 3

мое для снятия, заточки и обратной постановки на место резца); сам Тейлор придерживается отношения, лежащего ближе к низшей границе, а именно по нему г=10; по новейшим герм, данным выгоднее для принятых в Европе резцов с прямолинейным острием, требующих мег нее времени для своей заточки, брать v== 15-Р25; практически оба эти условия почти равнозначны: Тейлор принимает за наивыгоднейшую продолжительность работы резца до переточки 90 мин., а европ. ученые—60 мин. Для резцов Тейлора с закругленным острием (смотрите Резцы) зависимость наивыгоднейшей скорости v3 в м/мин от подачи s в миллиметров/об., глубины Р. t в миллиметров, радиуса г закругления режущей кромки резца выражается следующей ф-лой (для Тр= 90 мин.):

Таблица 4, —Значения постоянных С, и ε„ для различных материалов с указа-нием соответственных углов б резца (по Кроненбергу).

| С„ для резцов из: | |||||

| Материал обрабатываемого предмета | Угол заострения, | (О | углеро дистой стали | быстрорежущей стали с 16 -18% W | сверх твердых сплавов |

| Электрон. | 46 | 1,2 | 430 | ||

| Латунь. | 64 | 1,65 | 56 | 112 | 224 |

| Красное литье. | 64 | 2,23 | 40 | 80 | 160 |

| Стальное литье. | 67 | 2.75 | 14,4 | 28,7 | 57,4 |

| Сим.-март, сталь **. | 65 | 2,44 | 25 | 50 | 100 |

| » » » *2. | 65 | 2,44 | 17,5 | 35 | 70 |

| » » » *3.

X ромоникелевая |

65 | 2,44 | 10 | 20 | 40 |

| сталь. | 68 | 1,75 | 14,5 | 29 | 58 |

| Мягкий чугун. | 65 | 3,6 | 21 | 42 | 84 |

| Среднетвердый чугун | 65 | 3,6 | 13 | 26 | 52 |

| Твердый чугун. | 65 | 3,6 | 7,5 | 15 | 30 |

*г Временное сопротивление на разрыв 30—50 килограмм/мм2. *2 50—60 килограмм/мм“. *з 60—80 килограмм/мм2.

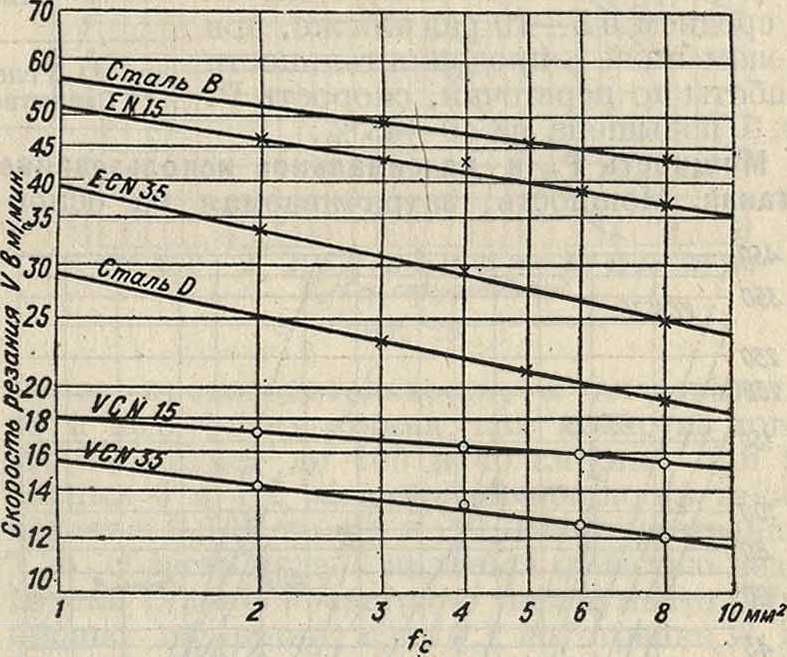

ΕΝ 15—сталь для цементации с 0,15 С прочностью 40 килограмм/мма, ECN 35—хромоникелевая

Фигура 21.

сталь для цементации прочностью 51 килограмм /мм2 VCN 15—хромоникелевая сталь для термиче-

_2Д2_

(0,0394 s)°’ + s + 1,26r

.«на

№

(0,13 + 0,0675]/г)

7,85 г + 1,88 ί

(11)

где а—коэф., зависящий от материалов изделия и резца. На основании новейших опытов, произведенных Шлезингером по поручению об-ва герм, инженеров, выяснилось одна-, ко, что ν9 в м/мин с достаточной для практич. целей точностью м. б. выражено ф-лой вида:

ν/с где С9 и εν—постоянные, зависящие при данной форме острия—первая от материалов изделия и резца, а вторая только от материала изделия. Значения постоянных Cv и е„ приведены в таблице 4.

Графически зависимость между v9 (для Тр== 60 мин.) и fc изображена для автомобильных конструкционных сталей на фигуре 21. Кривые относятся: сталь В—симеыс-мартеновская углеродистая сталь прочностью 40 килограмм/мм2, сталь D—то же, но прочностью 60 килограмм/мм2,

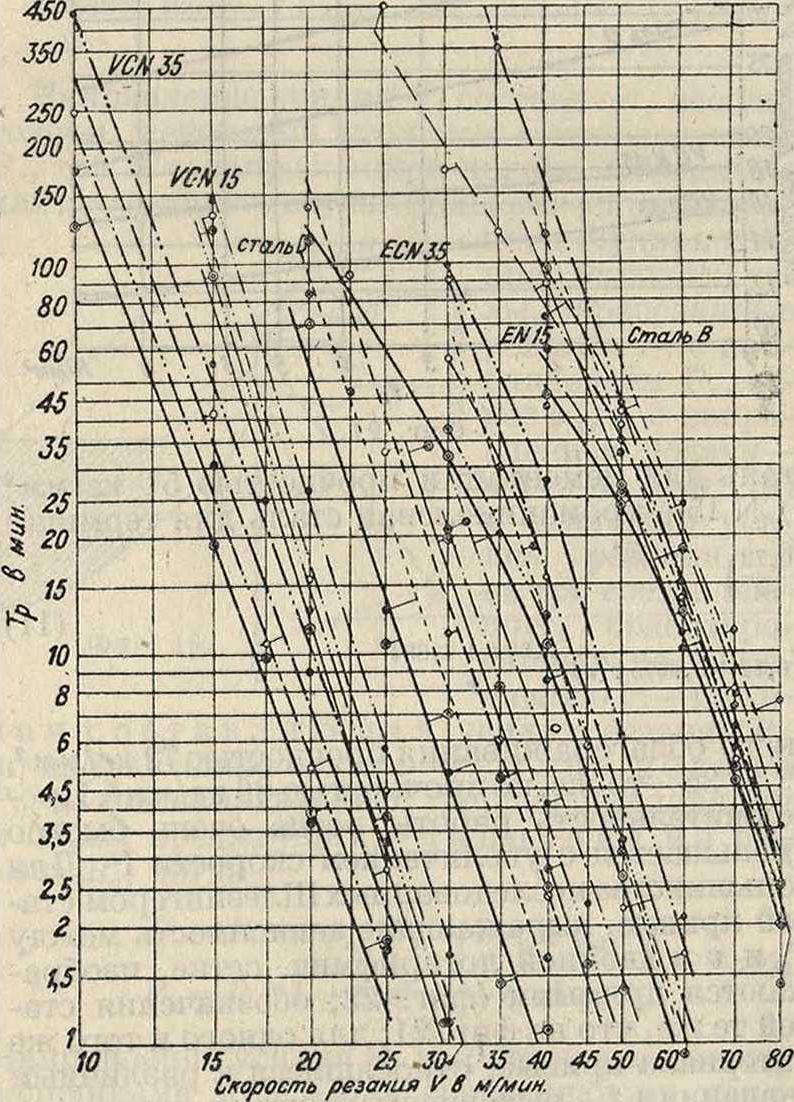

ского облагораживания прочностью 72 килограмма /мм2, VCN 35—то же, но прочностью 86 кз/лш2. Продолжительность работы резца очень быстро уменьшается с увеличением скорости Р. Для большинства исследованных Шлезингером сталей кривые, выражающие зависимость между ТрК V в двойной логарифмич. сетке, изображаются прямыми (фигура 22; обозначения сталей те же, что на фигуре 21; для одного и того же материала кривые, относящиеся к различным значениям fc, вычерчены разными пунктирами), что дает возможность выразить аналитически эту зависимость ф-лой:

Тр =

Ст

ν°Τ

(13;

где £ги Ст зависят от материала резца и обрабатываемого предмета (для стали εΓ=5,5-Γ 6,5). Из этих кривых видно, что сравнительно незначительное уменьшение ν влечет за собой

11

Т. 9. m. XIX.

очень большое увеличение продолжительности работы резца, наир, для улучшенной хромоникелевой стали прочностью 86 килограмм/мм2 уменьшение скорости с 14,2 до 10 м/мин увеличивает продолжительность работы резца в 7*/г раз (с СО до 450 мин.). В обычном производстве нет смысла гнаться за таким увеличением-срока службы резца в ущерб использованию станка, но в тех случаях, когда частая смена резцов затруднительна, кропотлива или нежелательна (ные станки, автоматы), необходимо принимать этот факт во внимание. Шлезингером же проведен Табл 5 ряд опытов для выяснения влия- риалов ния охлаждения на Тр и на v3.

Из этих опытов следует, что наи-выгоднейшим количеством охлаждающей жидкости является подача 10—20 л/мин·, меньшие количества не оказывают достаточно энергичного действия,большие же почти не вызывают дальнейшего улучшения условий Р. Применением соответственной охлаждающей жидкости (смотрите табл. 7) срок службы резца может быть увеличен в среднем в 5—10 раз или же, при н еизменной продолжительности работы до переточки, скорость Р. м. б. повышена на 40—45%.

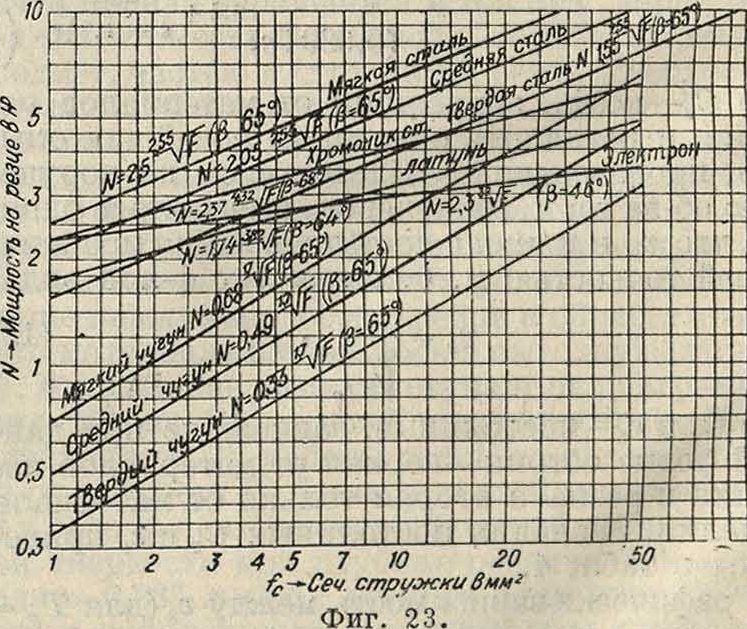

Мощность Р. и максимальное использование станка. Мощность, затрачиваемая на основ-

в ф-ии fc., получим после преобразований

-V=С,

чг

ЛТ

и откуда причем

Ον-

С гСр

4500 Н EjV~

(15)

F, F,

%«i— (e®4ei)

Т. о., пользуясь значениями Ся и εΝ, приведенными в таблице 5, можно для каждого мате-

— Значения С .у н ц ря различных мате-п р и указанных значениях угла <5 заострения резца.

| Наименование обрабатываемого материала | <5° | Ни | εΝ | Сдг—для резцов из | ||

| *х | *2 | *3 | ||||

| Электрон .. | 46 | 55 | 9,2 | _ | 2,27 | _ |

| Латунь.. | 64 | 100 | 3,82 | 0,87 | 1,74 | 3,5 |

| Сим.-март. сталь 30 - 50 килограмм/мм“ | 65 | — | 2,55 | 1,25 | 2,5 | 5,0 |

| » » » 50—60 килограмм/мм“ | 65 | — | 2,55 | 1,05 | 2,1 | 4,2 |

| » » » 60 - 80 килограмм/мм2 | 65 | —· | 2,55 | 0,78 | 1,55 | 3,1 |

| Хромоникелевая сталь. | 6S | 220 | 4,32 | 1,19 | 2,37 | 4,75 |

| Чугун мягкий.. | 65 | 100 | 1,7 | 0,34 | 0,68 | 1,35 |

| » среднетвердый. | 65 | 150 | 1,7 | 0,25 | 0,5 | 1,0 |

| » твердый.. | 65 | 200 | 1,7 | 0,16 | 0,33 | 0,65 |

*1 Углеродистой стали. 3 Сверхтвердых сплавов.

*2 Быстрорежущей стали 16—18% W.

Фигура 22.

ггую работу резания, не считая раооты подачи и потерь, выражается в IP следующей общей формулой:

„т Р V А7 ----·

75 · 00

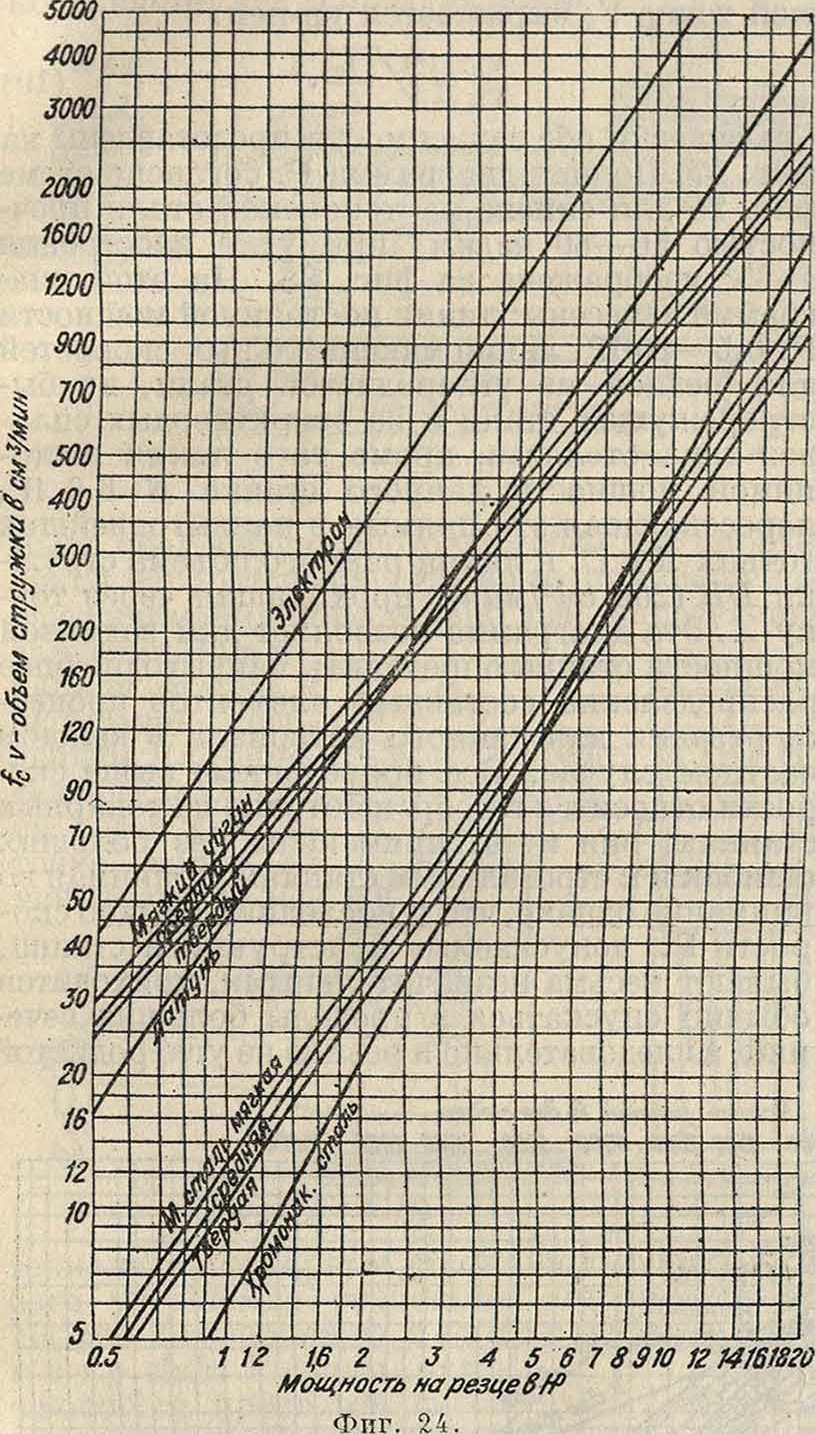

Подставляя вместо Р и υ значения усилия резания и экономии, скорости, выраженные риала найти мощность, соответствующую данному материалу и сечению стружки, а также: наибольшее сечение стружки, которая м. б.снята, с данного материала при данной мощности; все величины—при наибольшей скорости Р., допускаемой резцом, то есть при υ, равной ь3. Графически зависимость мощности на резце, расходуемой на Р., от площади сечения стружки представлена на фигуре 23. При обдирочных работах основной величиной, определяющей экономичность процесса Р., является объём стружки в сж3, снятый в 1 мин.—Vc. По предыдущему Vc=f,.· υ. Приравнивая ν=ν, и выражая f0 и ν, в ф-ии N, располагаемой на Станке эффективной мощности Р., получаем:

Рс=Сг.(£)(^Й· (16)

Это ур-ие дает нам возможность определить наибольший объём стружки, к-рый м. б. снят на станке заданной мощности при наибольшей

допустимой для данного резца скорости и при наименьшем следовательно сечении стружки. Графически это ур-ие представлено на фигуре 24. Из этого графика видно, что уменьшение объе-

ма снимаемой в 1 мин. стружки·, а следовательно и увеличение машинного времени обработки, при повышении твердости обрабатываемого материала сравнительно весьма невелико и во всяком случае ниже, чем величины, обычно принимаемые на практике при предва

рительной калькуляции. Для стали и чугуна эти значения приведены в таблице 6.

Та 0 л. 6.—У в е л и ч е н и е в % машинного времени для обработки твердых материалов сравнительно с мягкими.

| Твердость материала | Сталь | Чугун |

| : Среднетвердый.

Твердый.. |

11,3 | 10,4 |

| 23,3 | 17,3 |

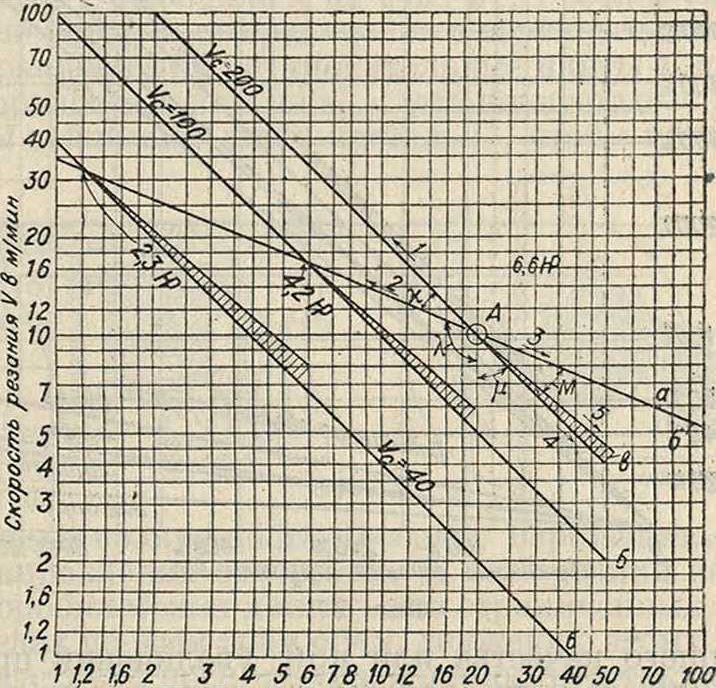

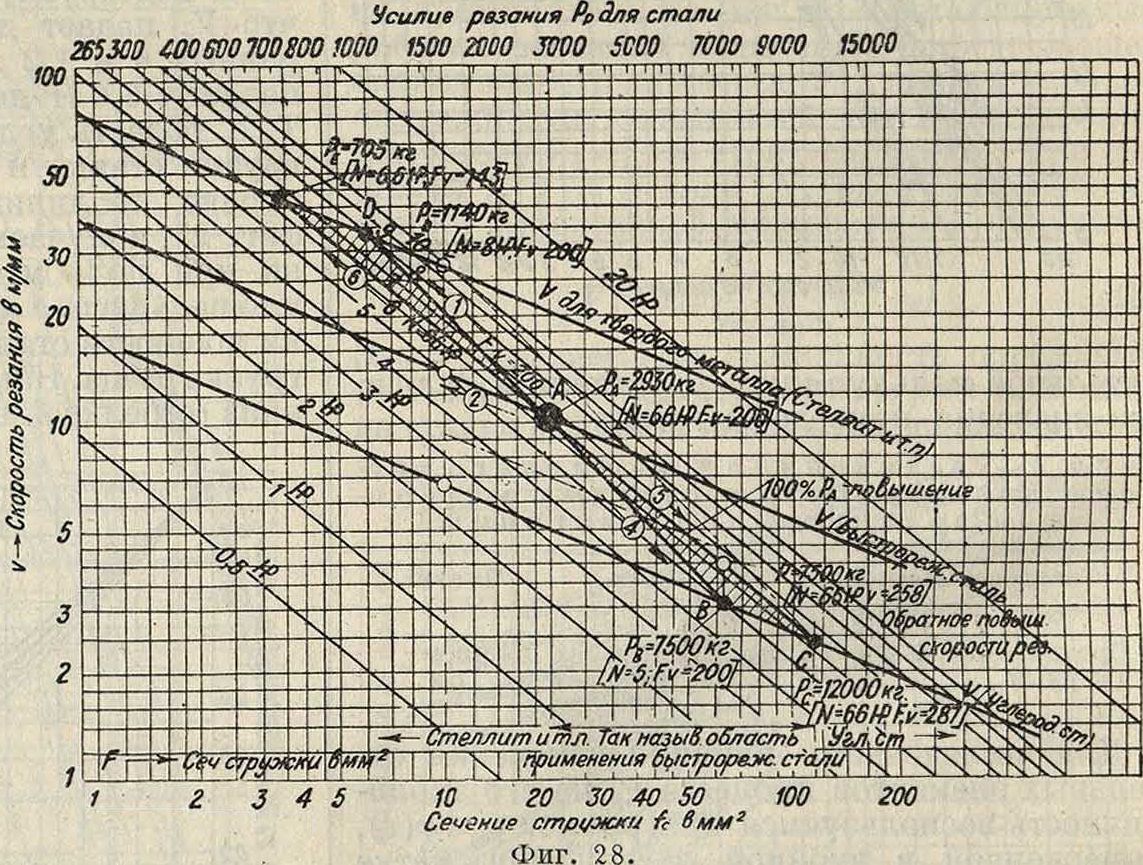

Для исследования влияния изменения отдельных элементов процесса Р. на его экономичность воспользуемся диаграммой=φ(ν), вычерченной в двойной логарифмич. сетке (фигура 25). Для заданных материалов резца и обрабатываемого предмета зависимость ν,== <p(f,.) выразится прямой линией (на фигура 25, а для сименс-мартеновской стали средней твердости и резца из быстрорежущей стали). Линии равных объёмов V,. будут представлены рядом прямых, наклоненных к осям координат под 45°. Определим затем для заданной мощности (на фигура 25 для N=6,6 1Р)по ур-ию соответствующее Vc и проведем через определенную так. обр. точку А линию Vc- Const

Сфигура 25,6). Эта диаграмма дает возможность проследить явления, происходящие при изменении fc и ν. Оставим производительность станка постоянной и попробуем менять одновременно f„ и ν, двигаясь по линии Vc=200 вверх (стрелка 1 на фигуре 25); мы видим, что это невозможно при данном резце, т. к. скорости получаются больше допустимых для последнего; следовательно площадь угла κ является площадью перегрузки резца и уменьшения производительности. Идя влево по линии v3=<p(fc) по стрелке 2 на фигуре 25, получаем при полном использовании резца умень

шустружкиеmmz

Фигура 25.,

шение производительности, а следовательно и недогрузку станка, как видно из того, что V„ падает до 100 и 40 см3/мин при fc, равных 6 и 1,2 миллиметров, причем мощность также падает с 6,6 1Р до 4,2 и 2,3 ЬР соответственно. Т. о. область угла Я является областью недогрузки станка и частично инструмента. Идя вправо по линии ν3= φ (fr) по стрелке 3 на фигуре 25, получаем перегрузку мощности станка при полном использовании резца; т. о. площадь угла μ является площадью перегрузки мощности станка при незначительной недогрузке резца. Наконец, идя по линии F,.=Const вниз (стрелка 4 на фигуре 25), имеем полное ис

пользование производительности станка при недогрузке резца, но при возрастающих усилиях на резец. При этом следует отметить, что в виду уменьшения уд. давления Р. при уве-

*11

личении площади сечения стружки линия N= Const не совпадает с линией Vc=Const, а слегка наклонена к ней (фигура 25, в); идя по этой линии вниз по стрелке 5, получаем полное использование мощности станка при повышении производительности и недогрузке резца. Казалось бы этот путь является наиболее выгодным, т. к. дает увеличенную производительность на единицу израсходованной энергии при возможности пользоваться резцами

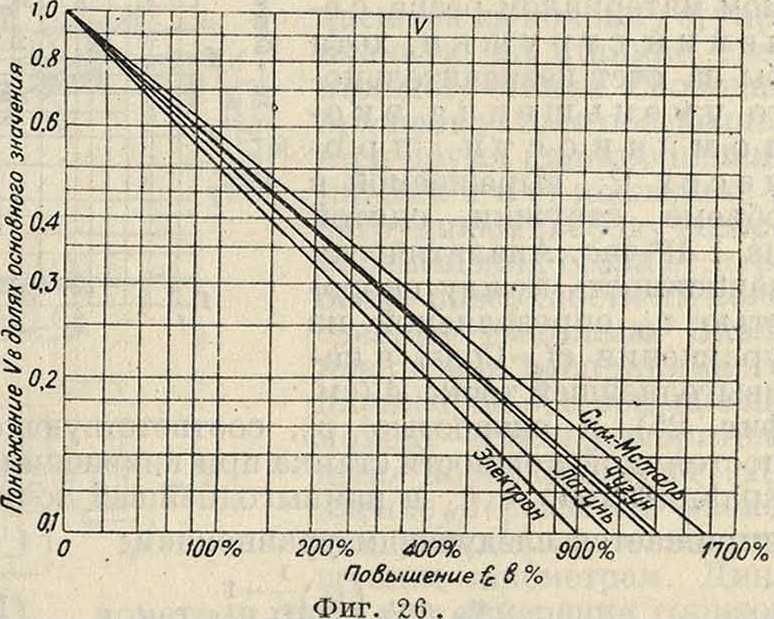

худшего качества или при увеличении продолжительности работы до заточки резцов нормального качества. Однако сопровождающее такое изменение /0 и v явление увеличения усилия резания кладет предел дальнейшему движению в этом направлении. Вообще для уменьшения износа станка и увеличения точности обрабатываемых поверхностей необходимо стремиться к возможному уменьшению давления резания; это приводит к тому, что в настоящее время предпочитают работать с возможно ббльшими скоростями Р. при наибольшем допустимом материалом резца с е-чении стружки, хотя бы за счет незначительного уменьшения экономичности процесса Р., выражаемой в объёме стружки, снятой на 1 ЬР-час. Аналитически зависимость между скоростью v0, определяемой из уравнения vfc= Const в наивыгоднейшей точке А (смотрите фигура 25), и скоростью vM. постоянной мощности станка при изменении fcсравнительно с fCQ в наивыгоднейшей точке,

А может быть выражено следующим ур-ием:

<18>

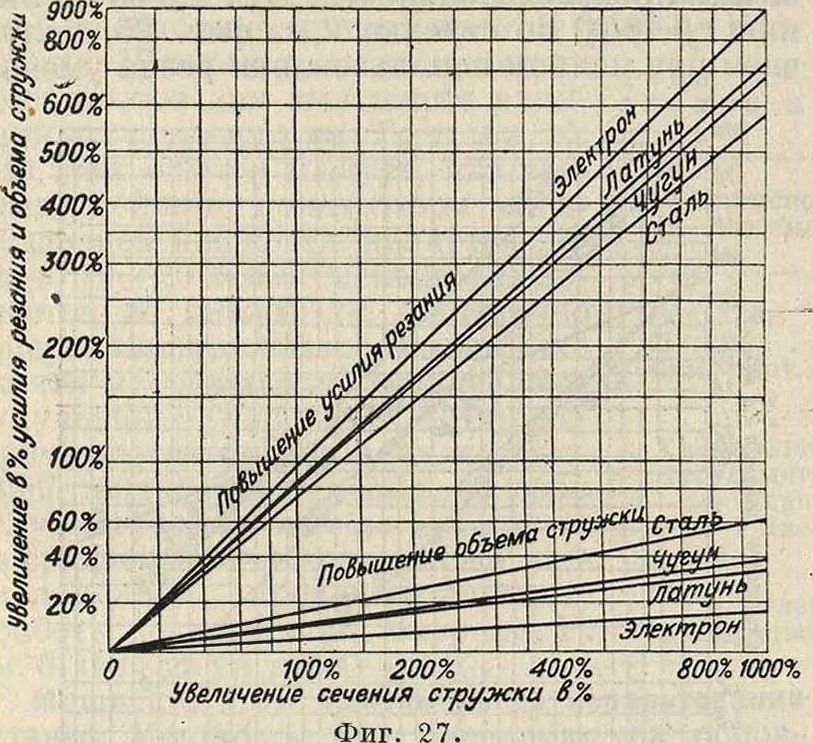

Увеличение объёма стружки Vc, снимаемой с той же мощностью, при увеличенной площади сечения стружки к объёму в наивыгоднейшей точке Fu выражается ур-ием:

г.-Vt о»»

Графически обе зависимости представлены на фигуре 27. Полная диаграмма Р. согласно схеме фигура 25 для сименс-мартеновской стали прочностью 50—60 килограмм/мм2 при угле заострения 5=65° изображена на фигуре 28. На этой диаграмме нанесены: линии постоянной мощности Р. 0,5—20 1Р, линии максимальных скоростей для резцов из углеродистой стали, из быстрорежущей стали и из сверхтвердых сплавов типа стеллита, кроме того линия постоянной мощности данного станка N=6,6 fP, пересекающая эти прямые в наивыгоднейших точках А и С, и линия равного объёма стружки ΌΒ (200 см3/мин), проходящая через точку А. Эта диаграмма позволяет для заданной мощности станка определить наивыгоднейшее распределение составных элементов процесса резания для данного материала в каждом частном случае. Все приведенные выше скорости относятся гл.обр. к обточке на токарных станках; они м. б. применены без больших ошибок и К строгальным станкам; принимая во внимание однако, что у последних обычно скорости Р., допускаемые конструкцией станка, бывают весьма незначительными, приходится обычно спускаться в пределы больших сечений, а следовательно и резцов из углеродистой

соответствующей выражается следующим уравнением:

. —1

- ·

= в<* &

(17)

Графически эта зависимость представлена на фигуре 26. Увеличение усилия резания Рр при скорости vM и измененном сечении fc сравнительно с усилием Р0 в наивыгоднейшей точке или, в лучшем случае, быстрорежущей стали! Скорости Р.и величины допустимых подач при работе различными инструментами указываются в соответственных статьях (смотрите Сверла, Фрезер, Шлифовальные круги, Развертки и т. д.).

Род смазки, применяемой при механич. обработке металлов, приведен в таблице 7.

Методика исследования обрабатываемости материалов. Обрабатываемостью материала обозначают способность его б. или м. легко подвергаться механической обработке режущими инструментами.Численное выражение обрабатываемости весьма затруднительно, т. к., как мы видели, на легкость обработай Р. влияет как твердость материала, так и специфич. качества, определяющие большую или меньшую стойкость инструмента приобработке.

Фигура .29

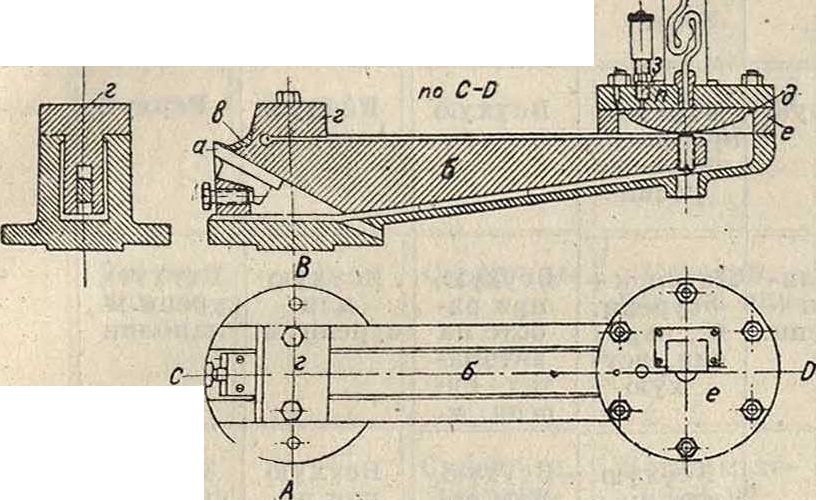

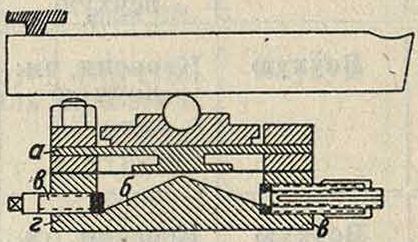

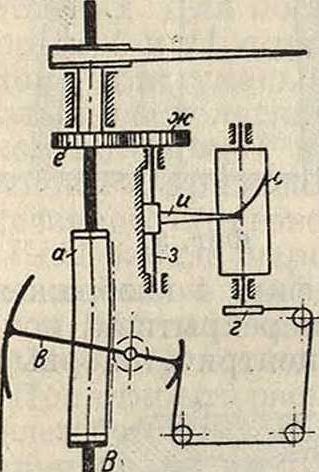

Было предложено много способов для определения обрабатываемости, но из них заслуживают внимания пока только два: определение давления Р.на токарном станке и испытание сверлением. Для определения давления на резец при обточке валов из испытуемого ма

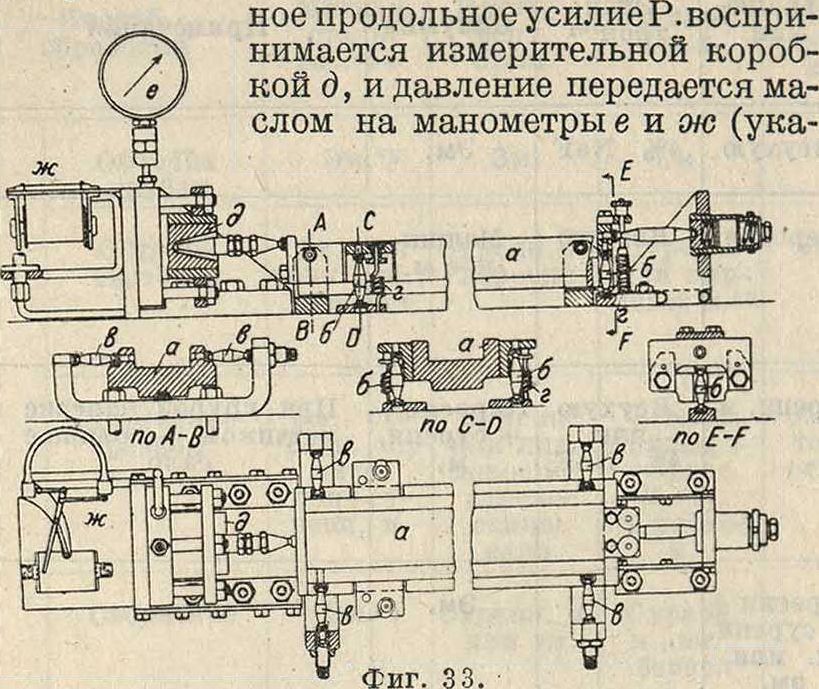

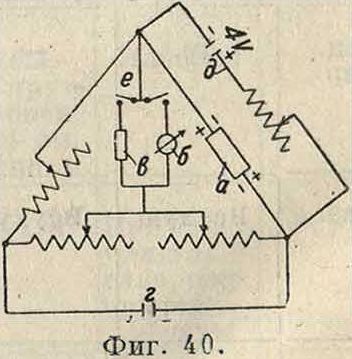

териала на токарном станке пользуются особого устройства резцовыми динамометрами. На фигуре 29 изображен резцовый динамометр сист. Усачева, отличающийся простотой своей конструкции. Резец а зажимается в державке б, подве-

ЛГг—L

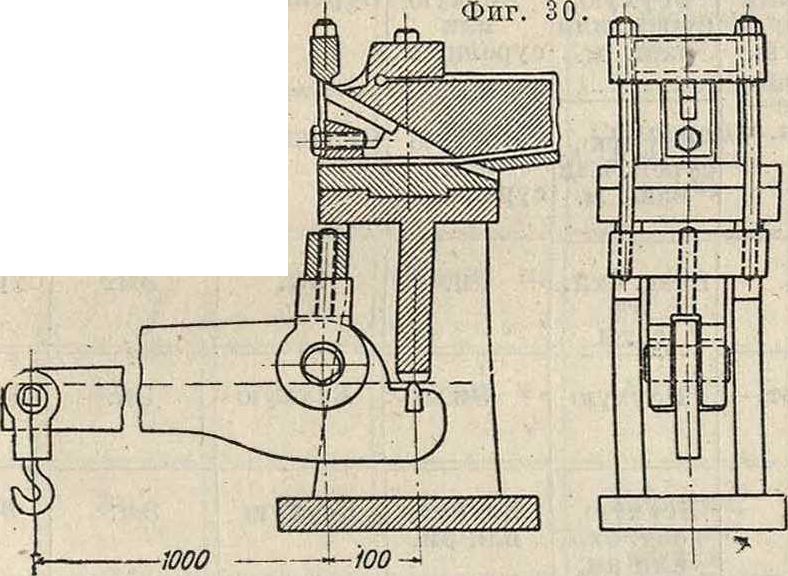

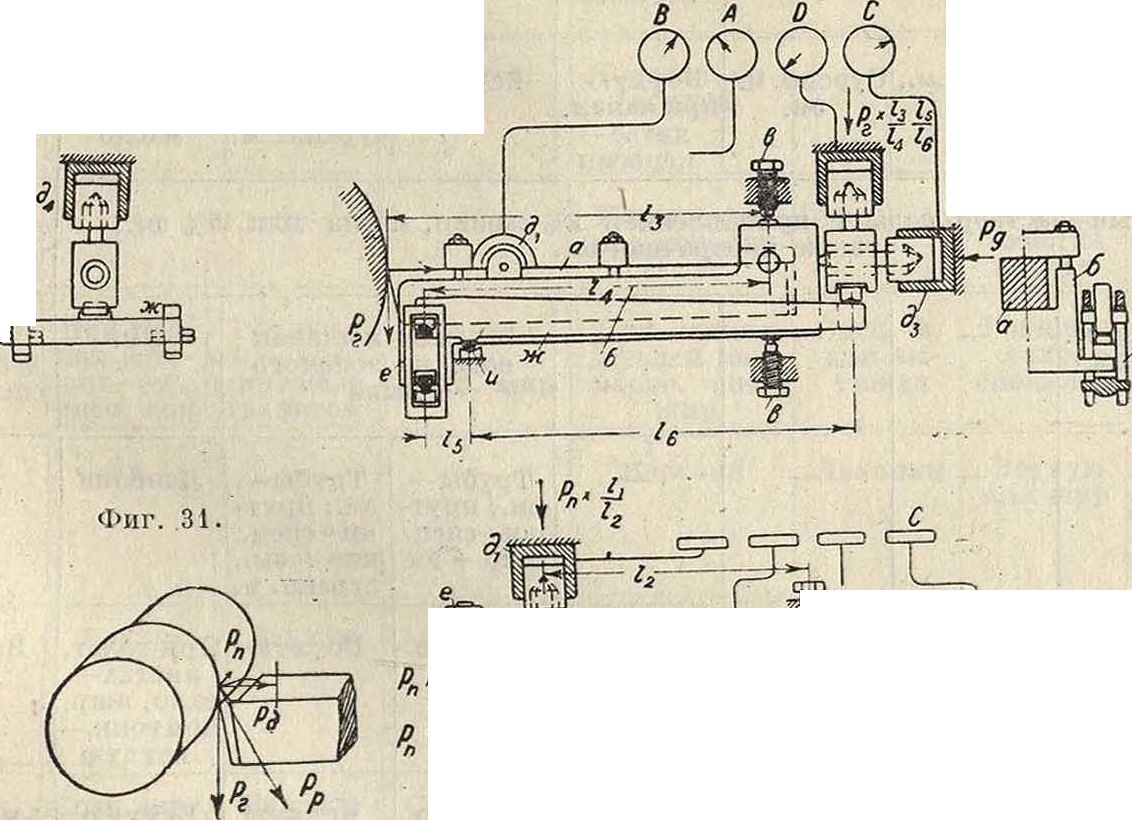

вление на резец (измеряется одна лишь вертикальная составляющая) передается уменьшенным в отношении плеч рычага державки на мембрану, прогиб которой измеряется высотой поднятия столба ртути в капилляре ж. Плунжер з, приводимый в движение винтом, служит для установки в а нуль столба ртути перед началом опыта. Для тарировки динамометра служат рычажные весы, показанные на фигуре 30; действие их понятно. Более совершенный тип динамометрического супор-т а (проф. Шлезингера), позволяющий измерять одновременно все три составляющие усилия Р., изображен на фигуре 31. Резец а зажат в коробке б, опирающейся в вертикальном направлении на установительные винты в, в, а в горизонтальном на г, г установительные винты зажимают лишь настолько, чтобы коробка

| о 1 | 1, - | 5 | |||

| tp | h | а | , ----- | >Jl | |

| 1 — | oj: | °J->— | |||

| в | V ; | эк. | г | ||

шейной на тонком пружинящем перешейке в к ~3 Ρ„<1ι опертой на супорт плите 1 h

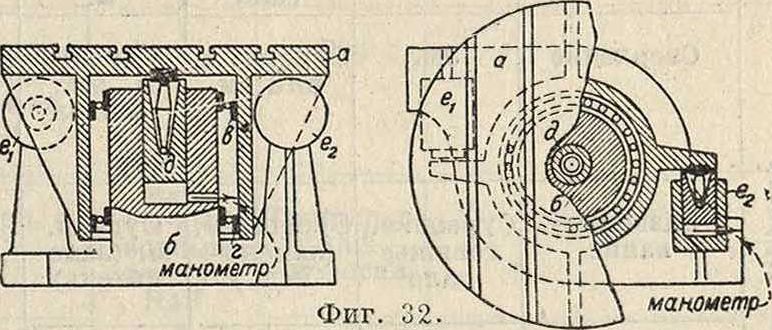

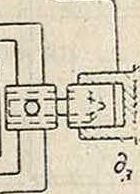

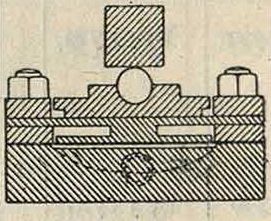

8. Другой конец державки опирается на упругую мембрану ό измерительной коробки е. Да имела возможность свободно перемещаться”в направлении оси резца. Т. о. передний конец коробки может двигаться в ограниченных пределах по всем трем осям, движению этому препятствуют воспринимающие соответствующую часть общего усилия на резец измерительные коробки dlf д2, д3 и д4. Первая и вторая из них, dx и д2, воспринимают и передают дальше на регистрирующие и указывающие инструменты усилие подачи, увеличенное в отношении плеч рычага 1Х : 12. Третья коробка d, воспринимает и измеряет давление на резец; четвертая—d4 через серьги e, е и двуплечие рычаги ж, ж, опертые в точке и,—главную составляющую усилия Р., уменьшенную в отношении плеч рычагов ~. Устройство динамометрического стола для измерения усилия подачи и рабочего момента при сверлении изображено схематически на фигуре 32. Стол а, на котором зажимают обрабатываемый предмет, свободно насажен на колонну б, укрепленную на станине сверлильного станка. Свободное вращение стола обеспечивается двумя шарикоподшипниками виг; последние не затрудняют свободу осевого перемещения стола, т.к. рабочие поверхности их колец сделаны гладкими. Давление подачи воспринимается плунжером д, а вращающий момент—двумя измерительными коробками ех и е2. Давление передается маслом измерительным и самопишущим манометрам. Динамометрии. стол для измерения горизонтальной составляющей усилия Р. при фрезеровании изображен на фигуре 33. Люлька а, в которой зажимается обрабатываемый предмет, оперта подвижно в продольном наирав-лениищри помощи качающихся стоек б и е,

| Способ обработки | Мягкая сталь,

железо |

Инстру мент. сталь | Легиров. сталь | Стальное литье,

ковкий чугун |

Чугун | Латунь,

томпак |

Бронза | Медь | Свинец | |

|

Обработка со снятием стружки |

Обточка грубая | Эм.*2 | Эм. | Эм. | Эм. | Эм. | Эм. воздух | Эм. воздух | Эм. | - |

| Обточка чистовая | Эм. для тонк.раб., керосин | Сурепн.м.,

керосин |

Сурепн. или ляр-довое м.*з | Всухую | Всухую, при закал, литье—керосин | Всухую | Всухую | Всухую | — | |

| Нарезание резьбы | Эм., сурепы. м., литопон + сурепы. метров. | Сурепн. или ляр-довое м., вареное свиное | Бензол, скипид. + +керос. (5 : 1), лярдовое метров. | Эм., литопон 4-4-сурепн. метров. | Литопон+ 4-сурепн. м., керосин, всухую | Всухую, при работе на автоматах—сурепн. метров. | Всухую или сурепн. метров. | Всухую,

сурепн.м., ланолин |

||

| Сверление | Эм. | Сурепн. метров.

ИЛИ эм. |

Сурепн. м., эм., бензол | Эм. | Всухую или эм.; при закал, литье— керосин | Всухую, или эм. | Всухую или эм. | Эм. или сурепн. метров. | Сурепн. м. (заменитель) | |

| Раззерты-

вание |

Сурепн.м.,

говяжье |

Сурепн. м. (заменитель) | Сурепн. м. (заменитель) | Ковкий чугун—· всухую; стальн. литье— сурепн. метров. | Всухую, суреп, или маш. метров. | Всухую или сурепн. метров. | Сурепн. метров. | Эм. | — | |

| Прошивка | Сурепн. метров. | Сурепн. м. (заменитель) | Сурепн. м. (заменитель) | Всухую, суреп, или маш. метров. | Всухую или сурепн. метров. | Сурепы, метров. | Эм. | — | ||

| Фрезеров. грубое | Эм. | Эм. | Эм. | Эм. | Возд. охл. 5% соды | Эм. | Эм. | Эм. | Сурепн. ы. | |

| Фрезеров. чистовое | Эм. для резьбы-су репн. метров. | Эмульсия для топких работ— сурепное масло | Всухую | Эм. | Всухую | Эм. | Сурепн. метров. | |||

| Распиловка | Эмульсия или сурепное метров. | Эм. | Всухую, возд. охл. или эм. | Всухую или эм. | Всухую | Эм. | Всухую | |||

| Строгание | Всухую, для чистовой обраб. — эм. или сурепн. м., при глубокой стружке — бор-ойль (м. для эмульсия) | Всухую, при закал, литье— керосин | Всухую | Всухую | Всухую | Всухую | ||||

| Долбление | Сурепн. м., скип. | Сурепн.м.,

скип. |

Сурепн.м.,

эм. |

Сурепн.м.,

эм. |

Всухую, при закал, литье— керосин | Всухую | Всухую или сурепн. метров. | Всухую или маш. масло | — | |

| Шлифование |

5%-ный водный раствор соды с прибавлением 2% машин, масла или 15% эм.; также прозрачная эм. |

- | ||||||||

| Обработка без снятия стружки | Вытяжка на прессах | Эм. или сурепн. метров. | Сурепн. м. или эм. | — | — | - | Эм. или мыльная вода из зеленого мыла | Эм. | Говяжье, спец, жир | |

| Волочение на станах | Трубы— эм.; прутки—спец, жир | — | — | — | • — | Трубы-эм.; прутки—спец, жир + эм. | Трубы-эм.; прутки—спец, жир + эм., сурепн. метров. | Ланолин | ||

| Прокатка горячая | Охлаж дение вальцов водой | — | — | — | — | Всухую | Всухую | При толст. листах—, жир, притонк. — всухую | Всухую | |

| Прокатка холодная | Мин. м., керосин, спец, жир | Всухую | Всухую | Всухую, керосин + машинное метров. | 5 ч. евин. сала+3 ч. мыла 4* +2 ч. параф. или всухую | |||||

•i При обработке электрона ни в коем случае не применять воды в качестве охлаждающего вещества.

| Никель | Нейзиль бер | Цинк | Олово | Алю-.

МИНИН |

Дуралю-

мин |

Элек трон | Силумин | Примечания |

| Всухую | Эм. | Эм. | — | Эм. | Всухую | 4% NaF | Эм. | - |

| Всухую | Всухую | Всухую | — | Всухую или керосин | Керосин | Всухую | Машинное метров. | — |

| Эм. | Всухую или эм. | Эм. | Сурепн. метров. | Керосин, всухую или эм. | Сурепн. метров. | Всухую или

4% NaF |

Керосин 4-4- сурепн. метров. | При грубой нарезке метчиком — говяжье |

| Эм. | Всухую или эм. | Суренн. м. (заменитель) | Когда материал мажет — эм., иначе всухую | Керосин + 4- сурепн. м. или эм. | Всухую или

4%-ный водный раствор NaF |

Эм. | — | |

| Эм. | Всухую или эм. | — | — | Скипидар + + керосин (4 : 5) | Сурепн. метров. | Скипидар или керосин | — | |

| Эм. | Всухую или эм. | — | — | Скипидар + + керосин (4 : 5) | Сурепн. метров. | Скипидар или керосин | — | |

| Эм. | Эм. | - | Сурепн. метров. | Эм. | Сурепн. метров. | 4% NaF | Эм. | - |

| Эм. | Эм. | — | Сурепн. метров. | Всухую | Сурепн. метров. | Всухую | Эм. | - |

| Всухую | Эм. | — | Всухую | Керосин, маш. м., всухую | Сурепн. метров. | Всухую или

4%-ный водный раствор NaF |

Маш. метров. | - |

| Всухую | Всухую | — | Всухую | Керосин, эм., всухую | Всухую,

керосин |

Керосин или эм. | Пои твердой стали (.Кг>70 килограмм/мм“) и толстой стружке 5%-ный раствор соды | |

| Всухую или эм. | Всухую | — | Всухую | Керосин, эм., всухую | — | Эм. | — | |

| Всухую | - | — | - | Шпиндельн. м.+ керосин (1: 1) | Сурепн. метров. | 4% NaF, никогда всухую | - | - |

| Эм.,

спец, жир |

При мелких деталях—эм., спец, жир | Говяжье, спец, ширсмелк. графитом | Говяжье

, спец, жир |

Для мелких деталей маш. масло, спец, жир | Спец. м. для вытяжки | Говяжье, спец, жир | При глубокой вытяжке смешивать кастор, м. с мелким графитом | |

| Спец. жир | Эм. | — | — | Керосин | Ланолин | Всухую или жир | — | |

| Вода | Всухую | Всухую | Всухую | Парафин 4-4- говяжье 4- шпиндельное м.; керосин | Керосин | — | — | — |

| Мин. метров. | Спец, жир для вытяжки | Всухую | Сода+мы-ло-ьсв. + вода +

+ или всухую |

Керос., при предварительной прокатке спец, масло для прокатки | Керосин | " |

*2 Эм.—сверлильная эмульсия с водой. *з м.—всюду обозначает масло. воспринимающих вертикальные и поперечные горизонтальные усилия. Пружины г, г предохраняют люльку от подъема. Горизонталь-

зывающий и регистрирующий). Все описанные выше аппараты, вполне пригодные для изучения средних величин усилий Р., непригодны однако в виду их значительной массы для за

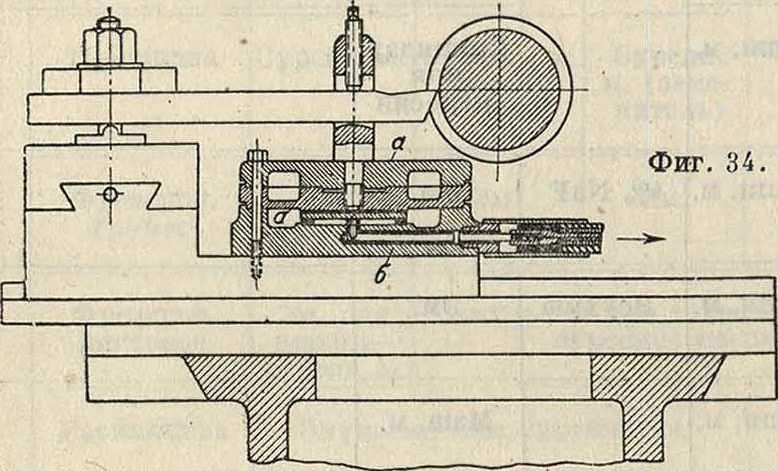

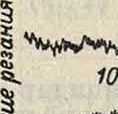

писи быстро колеблющихся значений усилия Р., как это было бы желательно для изучения хода процесса стружкообразования. В последнее время разработано несколько типов резцовых динамометров с элвктриче к.передачей, обладающих весьма малой массой воспринимающих давление частей и почти нулевой массой передающего элемента (электричество). Динамометр, построенный на принципе ра-дио-микройетра, изображен на фигуре 34. Вер-

Фигура 35.

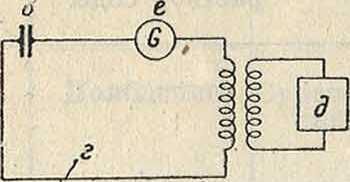

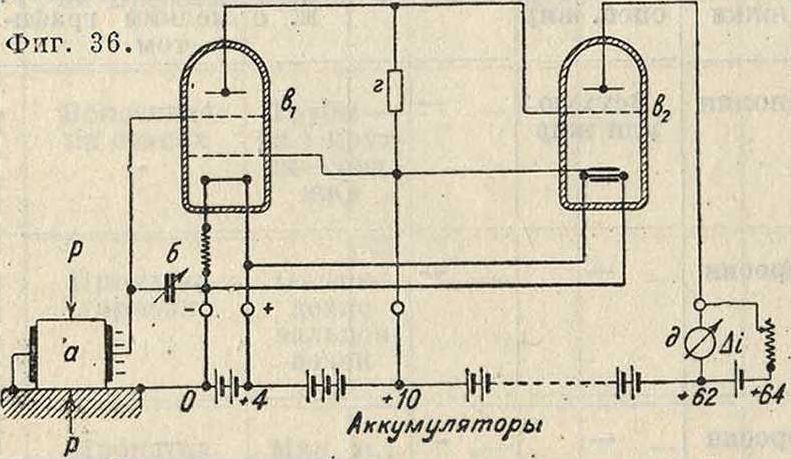

тикальная составляющая усилия Р. передается на двойную мембрану а, являющуюся одной из пластин электрич. конденсатора, вторая пластина б которого неподвижно закреплена на супорте станка; образованный обеими пластинами конденсатор в включен в колебательную цепь г (фигура 35), в κ-pofl осциллятор д возбуждает токи высокой постоянной частоты; изменение расстояния между пластинами конденсатора изменяет настройку колебательного контура г, а следовательно и силу тока, индуктируемого в нем осциллятором. Колебания силы тока, которые связаны путем тарировки с прогибами мембраны динамометра, а следовательно и с усилиями Р., регистрируются осциллографом или регистрирующим струнным гальванометром е. Для той же цели применяют пьезокварц в соединении с ламповым вольтметром. Под действием давления в пьезокварце возникает, как известно, разность потенциалов на его боковых гранях, которая при посредстве лампового вольтметра

t-олг

.1 н“.тУ*********

0 12 сел

Фигура 38.

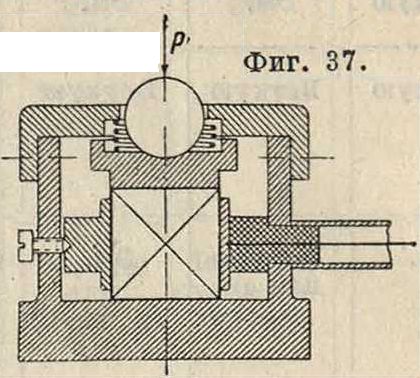

преобразовывается в соответственные колебания тока в анодной цепи последней лампы; последние в свою очередь записываются осциллографом. Схема включения изображена на фигуре 36, где а—пьезокварц, б—переменный конденсатор, ех и е2—катодные лампы, г— сопротивление в анодной цепи первой лампы,

Резец

Фигура 39.

д—осциллограф, записывающий колебания тока М. Конструктивное выполнение измерительной коробки с пьезокварцем изображено на фигуре 37, а на фигуре 38 приведены диаграммы усилия Р. в килограммах при обточке вала из сименс-мартеновской стали с постоянной подачей S=0,2 лш/об. и с тремя различивши глубинами резания t=0,22, 0,43 и 0,87 миллиметров. На фигуре 39 изображена измерительная коробка другой системы для измерения быстроменяюшихся усилий, применяемая к резцовому динамометру. Здесь изменение усилия, приложенного к упругой мембране а и измеряемого прогибом последней, связано с изменением сечения проводящего столба жидкости над порогом б, а следовательно и с изменением сопротивления всего столба прохождению электрич. тока. Жидкостью служит раствор азотнокислого свинца. Электрич. ток подводится к свинцовым электродам через

вырезы в, в стенках корпуса коробки г, сделанного из пертинакса. Схема включения коробки в измерительный мостик Вйтстона изображена на фигуре 40, где а—измерительная коробка, б — миллиамперметр, в — струнный гальванометр или осциллограф, г и д—аккумуляторы на 4V, е—переключатель. Опытами при значительной частоте (до 200 герц) не было обнаружено влияния на показания прибора инерции его частей. Простым способом, хотя и дающим лишь относительные значения обрабатываемости сравнительно с каким-либо известным образцом, является испытание сверлением. Схема сверлильного станка, приспособленного для производства такого испытания, изображена на фигуре 41: шпиндель а нормального сверлильного станка подается с постоянным усилием под действием груза б, действующего на рычаг в, связанный с шестеренкой подачи; другой конец этого рычага связан струной со шкивом г барабана д регистрирующего прибора. Т. о. угловые перемещения этого барабана пропорциональны

» юо гоо 300400500 600 тонн уР Фигура 41. обор. —

» Фигура 42.

глубине сверления. Со шпинделем связана шестеренка е, приводящая в движение через шестеренку ж винт з, по к-рому ходит перо и; перемещения этого пера пропорциональны ч оборотов, сделанных шпинделем. Т. о. наклон получающейся на барабане кривой характеризует глубину подачи за 1 об. при постоянном усилии подачи; чем круче наклон, тем мягче обрабатываемый предмет (в, г на фигуре 41), чем он положе, тем материал тверже (а, б на фигуре 41). Явление затупления сверла сказывается во внезапном изменении уклона линии, например на линиях а яг фигура 42. Для объективного определения момента затупления резца при испытаниях обрабатываемости на токарном станке проф. Шлезингером предложен способ, основанный на том, что в момент затупления начинают очень сильно возрастать усилие подачи и давление на резец. Моментом затупления считают тот момент, когда обе эти величины возрастут на 10% выше их нормальной величины.

Лит.: Тиме И., Сопротивление материалов и дерева резанию, СПБ, 1870; его ж е, Мемуар о строгании металлов, СПБ, 1877: Тейлор Ф., Искусство резать металлы, пер. с англ., 2 изд., Берлин, 1922; Кроненберг М., Основы теории резания, пер. с нем., 3 изд., М.—Л., 1931; Мигай В., Теория резания металлов, М.—Л., 1932; Готтвейн К., Охлаждение и смазка при обработке металлов, пер. с нем, М.—Л., 1930; Усачев, Явления, происходящие при резании металлов, «Известия Петроградского политехнич. ин-та», П., 1915; К n a b b e W., Fraiser u. deren Rolle, Char-kow, 1893; T h i e m e J., Mdmoire sur le rabotage des mdtaux, St-Petersbourg, 1877; Ni со Is on Y. T., Lathe Design, L., 1908; Voigt A., tlber die Druck-verteilung im Eisen vor einer eindringenden Schnei-de. Dissert, d. Techn. Hochschule Karlsruhe, Karlsruhe, 1907; Kronenberg M., Grundziige d. Zerspanungs-

lehre, B., 1927; Cordon C., Experiences sur le travail des machines-outils pour les metaux, v. 2, P., 1906; Taylor F. V. u. W a 1 1 i c h s A., tlber Drehar-beit u. Werkzeugstahle, 4 Aufl., B., 1920; N a d a 1 A., Der bildsame Zustand d. Werkstoffe, B., 1927; W у s s Th., Die Kraftielder in fcslen elastischen Korpern u. ihre praktiscbon Anwendungen, B., 1926; Schopke H., Beitrag zum Ban von Drehbank-Messupporten rait Hoch-druckmessdosen, Dissert, d. Techn. Hochschule Aachen, Aachen, 1931; Haussner, Das Hobeln d. Metalle, «Mitteilungen des teehnologischen Gewerbemuseums», p. 124, W„ 1892; Taylor F. W., The Action of Cutting Tools, «American Machinist», N. Y., 1902, p. 17o5; Haussner, tlber den Kraftverbrauch beim Hobeln, «Dinglers Polytechn. Journal», B., 1891, B. 281, p. 292, 1893, B. 288, p. 240; Boston O. W„ Methods of Tests for Determining the Machinability of Metals, «Transactions of the American Society for Steel Treating», Cleveland, 1929, v. 16, 6; В о s t ο η Ο. W., The Machi-nabilify of Metals, ibid., 1928, v. 13, 1; Oxford C., «Transactions of the American Society of Mechanical Engineers», N. Y., 1921, v. 43, p. 549; К e s s n e r A., Die Pruiung d. Bearbeitbarkeit d. Metalle u. Legierungen un-ter besonderer Beriicksiehtigung des Bohrverfalirens, For-schungsarbeiten auf dem Uebiete des Ingenieurwesens», B., 1918; H. 208; H e г b e r t E. G., The Cutting Properties of Tool Steels, «Journal of the Iron a. Steel Institute, L., 191u, v. 87, part 1, p. 2u6; Schwartz H. A.

u. F 1 a g 1 e W. W., Significance of Tool Temperatures as a Funktion of the Cutting Resistance of Metals, «Proceedings of the American Society for Testing Materials», Philadelphia, 1923, v. 23, part 2, p. 27; H e r-b ert E. G., Influence of Temperature on Work-Hardening of Metals, «Engineer», L., 1924, p. 356; S m i t h D. a. H e у J., Hardness a. Cutting Trials of Tool Steel, ibid., L., 1924, p. 363; К e s s и e r A., Testing Machinability by Drilling, «Testing», New York, 1924, April; Bekkett C. A., Foreign Progress in Cutting Metals, «Mechanical Engineering». New York, 1924, October; Bolton J. W., Factors Influencing the Maehinabi-lity of Cast Iron, -Machinery», N. Y., p. 1925, March, p. 533; Smith D. a. L e i g h A., Experiments with Lathe Tools on Fine Cuts, «Engineering», L., 1925, p. 364; Hardness Number a. Their Relation to Machinability, «Mechanical Engineering., N. Y., 1925, November, p. 919; Klopstock H., Contribution to the Cutting a. Turning of Metals, «Chemical a. Metalurgical Engineering», N. Y„ 1926, v. 1, 2, 3, 4; H erb ert E. G., Work Hardening Properties of Metals, -Transactions of the American Society of Mechanical Engineers, N. Y., 19z6, p. 765; Boston O. W., A Research in the Elements of Metal Cutting, ibid., 1926, p. 749; Priester

G. C. a. C u r r a n F. J., Mechanical a. Machining Properties of an Annealed Cast Iron, «Transactions of the American Society for Steel Treating», Cleveland, 19x7, v. 11, 5; G o t t w e i η K., Die Messung d. Schnei-dentemperatur beim Abdrehen von Flusseisen, -Maschi-nenbau», B., 1925, B. 4, H. 24; Gottwein K., Die Schneidentemperatur beim Drehen in Abhangigkeit von d. Form des Spanguersehnittes, ibid., B., 1926, B. 5,

H. 1 i; Kurrein M., Aufbau d. Schnelldrehspane, «Osterreich. Wochenschrift f. offentlichen Baudienst, W., 1905, H. 1; Rosenhain a. Sturne y, - Report on Flow a. Rupture of Metals During Cutting, «Proceedings of the Institution of Mechanical Engineers», L., 19z5,

v. 1, p. 141; Sonderheft, Zerspanung, «Maschinenbau»,В., 1926; S t a u t i n a. Hyde, An Experimental Study of the Forces Excerted on the Surface of a Cutting Tool, «Proceedings of the Institution of Mechanical Engineers», L., 1925, v. i, p. 175; В I и h m, Die Anwendung d. Ver-suchsergebnisse Taylors, Werkstattsteclmik», B., 1921, Jg. 15, p. 477; Klopstock H., Untersuchung d. Dreharbeit, «Berichte d. Versuclifeldes d. Techn. Hoch-schule Berlin·, B., 192.6, H. 8; Friedrich, tlber die Warmevorgange beim Spanschneiden u. die vorteilhatte Seimittgesctiwindigkeit, «Ζ. d. VDI-, B., 1914, B. 58, p. 379; Engel, tlber die wirtschaltliche Schnittge-schwindigkeit beim Drehen, «Maschinenbau», В., 1925, В. 4, p. 1124; P r a n d 11 L·., tlber die Eindringungsfe-stigkeit plastiscber Baustoffe u.die Festigkeit von Schnei-den, «Ztschr f. angewandte Mathematik u.Mechanik», B., 1921, B. 1, Η. 1; S c h w e r d t F., Neue Untersuchun-gen zur Schnittheorie u. Bearbeitbarkeit, «St. u. E,», 1931, Jg. ol, H. 16, p. 481; Rathje J., Der Schnitt-vorgang im Sande, - Forschungsarbeiten auf dem Gebie-te des Ingenieurwesens», В., 131, H. 350; P a t k a y St., Bearbeitbarkeit, Bohrarbeit u. Spiralbobrer, «Werk-stattstechnik», B., 1928, Jg. 22, Ή. 24; 1929, Jg. 23, H.

I. 2; Scblesinger G., Die Verwendung von I-Iart-metallen in Deutschland, «Werkstattstechnik», B., 1929, Jg. 2, H. 13; Vanik J. S. a. W i c k e n d e η T. II., Smooth Finisch Machining of Low-Carbon Plain a. Alloy Steels, «Transactions of American Society for Steel Treating», Cleveland, 1927, v. 12, 5; Klopstock H„ Die Temperaturmessungen an d. Stall lschneide gegeniiber d. Kraftmessung beim Zerspanen von Metallen,«Werkstatts-tecnnik». В., Ia26, Jg. 20, H. 22, p. 663; Herbert E. G., «American Machinist», L., 1926; Gottwein K., Temperaturen d. Meisseischneide beim Schuppen von Me-

tallen, «Maschinenbau», В., 1926, В. 5, Sonderheft, «Zer-spanung»; Lich О., Variable Faktoren in d. Zerspa-nungspraxis an Werkzeugmaschinen, «Werkzeugmaschi-пе», В., 1930, Jg. 34, H. 23; Schlesinger G., Wecli-selwirkung zwisch. Werkstoff u. Werkzeug, «Werkstatts-technik», B., 1927, Jg. 21, H. 21; Kurrein M., Die Bearbeitbarkeit d. Metalle in Zusammenhang mit d.Fe-stigkeitspriilung, ibid., B., 1927, Jg. 21, H. 21; Vogelsang P., Werkzeuge u. Vorrichtungen f. die zerspa-nende Bearbeitung d. Leicbtmetalle, ibid., B., 1927, Jg. 21; К r ο n b e r g M., Ober neue Zerspanungunter-suchungen,«Maschinenbau», B.,1928, В. 7, H. 13; Schlesinger G., Die Bearbeitbarkeit d. Konstruktionstah-le im Automobilbau, «St. u. E.», 1928, Jg. 48, H. 10, 11; W a 1 1 i c h s A., Das Gesetz d. Schnittgeschwindigkeit, «Maschinenbau», B., 1927, B. 6, p. 998; Rapatz u. Krekeber, Die Untersuchung d. Bearbeitbarkeit, «St. u. E.», 1928, Jg. 48, H. 9; О ко chi M. а. О к o-s h i M., New Method for Measuring the Cutting Force of Tool a. some Experimental Results, «Scientific Papers of the Institute of Physical a. Chemical Research», Hongo, Tokyo, 1927, v. 5, 84 Schlesinger G., Scientific Machine Tool Research, «American Machinist», I,., 1930, v. 73,15, p. 575; Support for Machine Tool Research, ibid., L., 1930, v. 72, p. 462; О 1 к e η Η., Radio Ultra Micrometers in the Machine Shop., ibid., L·., 1932, v. 76, 10, p. 331; Keinath G., Schnitt-druckmessung an Werkzeugmaschinen, «Archiv fiir Tech-nisches Messen», B., 1931, v. i, Juli; Kluge J. u. L i n к h Η. E., Piezoelektrische Messungen mechani-scher GrOssen, «Forschung auf d. Gebiete des Ingenieurwe-sens», B., 1931, B. 2, 5, p. 153; Kluge J. n. Linkh Я.Е., Piezoelektrische Messungen von Druck- u. Bescli-leunigungskraften, «Z. d. VDI», 1929, B. 73, 37, p. 1311; Thom a H., Aufzeichnung schneller Schwingungen, ibid., 1929, B. 73, 19, p. 639; Wallichs A. u. Schopke H., Messupporte zur Feststellung d. Schnitt-krafte beim Drehvorgang, «Zeitschrift f. wirtschaftliche Fertigung», 1931, p. 65; W a 1 I i c h s A.u.OpitzH., Messen schnellwechselnder mechanischer Krafte, «Z. d. VDI», 1932, B. 76, 10, p. 240; Toussaint E., Werk-zeugmaschinen f. Spanabhebende Metallbearbeitung, Ta-schenbuch f. den Maschinenbau, hrsg. v. H. Dubbel, B. 2, B., 1929; Hippier W., IVirtschaftliches Zerspanen, spanabhebende Werkzeuge f. die Metallbearbeitung, «Schriften d. Arbeitsgemeinschaft deutscher Betriebsinge-nieure», hrsg. v. J. Reindl, B. 3, B., 1925. Л. Павлушнов.