> Техника, страница 76 > Резиновое производство

> Техника, страница 76 > Резиновое производство

Резиновое производство

Резиновое производство, производство резиновых изделий, в которых основным сырьем является каучук (смотрите), придающий им особые свойства. Резиновые изделия делятся на изделия из мягкой резины и на изделия из твердой (роговой) резины, или эбонита (смотрите). По назначению их можно разделить на шины (смотрите Автошина, Велошина), технич. изделия для промышленных целей (смотрите Ремни прорезиненные, Рукава и др.) и для широкого массового потребления—галантерей (смотрите Галоши, Гребни). По методам работы классификация резиновых изделий производится или по способам формования изделий (до вулканизации, закрепляющей приданную изделию форму) или по способам вулканизации. В первом случае можно различить неформовые изделия (ручной клейки), например перчатки, футбольные камеры; сплошные формовые изделия, например вентильные шары, набойки для каблуков; по-лые формовые изделия, например мячи, игрушки резиновые, спринцовки, изделия без шва (смотрите Макателъные изделия)·, шприцованные изделия, например шнуры, лабораторные трубки; сюда ate можно отнести изделия, вырубаемые или вырезаемые из предварительно вулканизованных пластин резины, например прокладки для различных приборов, заплатки для ремонта шин. Резиновые изделия, имеющие тканьевые прокладки, обычно формуютсяна формах-колодках (галоши) или дорнах (рукава); к этому часто прибегают и для изделий,

не имеющих тканьевых прокладок. Изделия из непромокаемых тканей обычно формуются (шьются) из предварительно вулканизованного материала на заводах швейной промышленности.

По своему влиянию на свойства резины примеси (ингредиенты резиновых смесей) можно разбить на: вулканизующие агенты, ускорители вулканизации, активные (усиливающие) наполнители, неактивные наполнители и красители, мягчители, антиокислители и некоторые специальные вещества. Строгого разграничения между отдельными классами примесей провести нельзя; часто одно и то же вещество применяется в различных сортах резины с различной целью.

Вулканизующие агенты. Для горячей вулканизации, (смотрите) к резине примешивают серу, в количестве 3—12 вес. ч. на 100 вес. ч. каучука для мягкой резины, 12— 20 вес. ч. для полутвердой и 20—50 вес. ч. для эбонита. Применение сильных ускорителей вулканизации дает возможность уменьшать количество серы до 2—2,5 вес. ч. Для дешевых, малоответственных сортов резины обычно применяется молотая сера. Для высших сортов резины берется серный цвет; применение его обязательно для резины, идущей на изготовление клеев, вследствие его малой растворимости в бензине и отсутствия поэтому выкристаллизовывания серы при испарении бензина из клея. В сортах резины, в которых не допускается попадания посторонних включений, применяется осажденная сера, однако она часто выцветает—выступает на поверхность (смотрите Выцветание серы), затрудняя некоторые производственные операции. Аналог серы, селен, также изредка применяется в качестве вулканизующего агента; вследствие его высокой t°nJl. он применяется сплавленным с серою. При этом после вулканизации получается плотная резина, хорошо сопротивляющаяся истиранию. Хлористая сера S2C12 применяется для холодной вулканизации. Она вводится в резину в момент вулканизации путем погружения резиновых изделий в раствор хлористой серы в сероуглероде или помещения их в атмосферу паров S2C12.

Ускорители вулканизации делятся на 1) минеральные и 2) органические.

Минеральные ускорители вулканизации, известные с первых дней резиновой пром-сти, в настоящее время отходят на задний план вследствие большей эффективности и лучшего усиливающего действия органических ускорителей- Ускоряющее действие на вулканизацию производят окиси и гидраты окисей щелочноземельных металлов, щелочи и окись свинца. Окись свинца (глет) РЬО, применяемая обычно в пределах 12“,5—30% (считая на каучук), имела до последнего времени большое значение для вулканизации в воздушной среде, предупреждая окисление резины горячим воздухом; за последнее время глет успешно начинают заменять органическими веществами часто совместно с антиоксидантами (смотрите), веществами, задерживающими разрушение каучукового вещества. Ускоряющее действие глета основано на его реакции с веществами кислого характера в смолах каучука; во избежание колебаний в вулканизации от недостатка кислотности каучука обычно вместе с глетом вводят в резину канифоль или другие вещества кислотного характера. Глет является также хорошим антиоксидантом, почему его прежде вводили в резину, предназначенную для изделий, работающих пои повышенной t° (например паровые рукава;. Во время вулканизации глет реагирует с серой, придавая изделиям темносерый, почти черный цвет. Окись магния MgO применяется (не более 2,5 вес. ч. на 100 вес. ч. каучука) для ускорения вулканизации в открытом пару или под прессом. Гашеная известь, изготовляемая на самих резиновых заводах превращением негашеной извести в пушонку, вследствие присутствия песчинок применяется в резиновых изделиях, не требующих высокой механич. прочности. Ее приба вляют в пределах не более 4—5 вес. ч. на 100 вес. ч. каучука. Во время вулканизации она задерживает образование пор в резине от присутствующей влаги. Она также обладает подсушивающим влиянием на резину. В случае перевулканизации резиновых изделий гашеная известь вызывает их быстрое старение. Окись цинка (цинковые белила) ZnO оказывает небольшое ускоряющее действие при вулканизации в открытом пару. Едкий натр и едкое кали, примешиваемые в количестве 1—1,5%, при перевулканизации могут вызывать быстрое старение резиновых изделий. Обычно предпочитают применять их соли: соду, поташ, тиокарбонат и тому подобное.

Таблица 1 .—X арактер истина наиболее распространенных органических ускорителей вулканизации.

| № | Торговое название | Химическое название | Уд. вес | Физич. состояние | Запах | Ядовитость | Ускоряющее действие | Повышение разрывного усилия | Повышение твердости | Задержи вание старения | Лучшая вулкани зация |

| 1 | А-5-10*1 | Формальдегид- | |||||||||

| анилин | 1,11 | паста | нет | нет | среди. | малое | малое | малое | выше 135° | ||

| 2 | Альдегид- | Альдегид-аммиак | 0,90 | порошок | аммиачн. | » | » | среди. | среди. | среди. | выше 142° ; |

| аммиак“* | |||||||||||

| 3 | В-В | Продукт уплот- | |||||||||

| нения масляно- | |||||||||||

| го альдегида с | |||||||||||

| п-аминодиме- | |||||||||||

| тиланилином | 1,02 | масляная | резкий | » | » | » | » | высок. | 185—152° | ||

| жидкость | |||||||||||

| 4 | 808*4 | Альдегидамин | 0,94 | » | слабый | » | » | высок. | высок. | » | 130—140° |

| 5 | Неха“5 | Гекеаметиленте- | |||||||||

| трамин | 1.02 | порошок | нет | сильн. | » | » | » | среди. | выше 145° | ||

| 6 | Tensi lac- | Альдегидамин | 1,15 | смолист. | » | нет | высок. | » | » | высок. | выше 142° |

| 41*6 | |||||||||||

| i 7 | Vulcanol *7 | Альдегидамин | 1,06 | жидкость- | слабый | » | » | » | » | » | 12С—14S° |

| I 8 | Pip Pip 8 | Пиперидин-пипе- | |||||||||

| рыдил - дитио- | |||||||||||

| карбамат | — | порошок | нет | » | очень | » | » | нет | 110° | ||

| высок. | |||||||||||

| 9 | Sapex*9 | Динитрофенило- | |||||||||

| вый эфир диме- | |||||||||||

| тилдитиокарб- | |||||||||||

| аминовой к-ты | 1,57 | » | » | ·» | высок. | » | » | среди. | 115—145° | ||

| ю | Super Sul- | Цинковая соль | |||||||||

| J | pburAil*19 | диметилдитио | |||||||||

| карбаминовой | |||||||||||

| к-ты, осажден- | |||||||||||

| пая на каолине | — | » | » | » | » | среди. | » | 99° | |||

| 11 | Super Sul- | То же, что пре- | |||||||||

| р1шг№2*ы | дыдущии, но | ||||||||||

| вместо цинко- | |||||||||||

| вой соли—евин- | |||||||||||

| новая | — | » | » | » | » | » | высок. | высок. | 125—135° | ||

| 12 | Monex*12 | Тетраметилти- | |||||||||

| (Thionex) | урам-моно- | ||||||||||

| сульфид | 1,40 | » | » | » | очень | » | » | » | 121—148° | ||

| высок. | |||||||||||

| 13 | Tuads*12 | Тетраметилти- | |||||||||

| урамдисульфид | — | » | » | » | » | » | » | » | 115—142° | ||

| 14 | Captax*’4 | Меркаптобензоти- | |||||||||

| азол | 1,42 | » | » | » | высок. | » | » | » | 125—152° | ||

| 15 | Tbio*45 | Тйокарбанилид | 1,30 | кристаллич. | » | слабая | » | низк. | низк. | низк. | 125—152° |

| порошок | |||||||||||

| 16 | DOTG*46 | Ди-о-толилгуани- | |||||||||

| дин | 1,1C | порошок | » | нет | » | высок. | высок. | нет | 138—160° | ||

| 17 | DPG*16 | Дифенилгуани- | |||||||||

| дин | 1,12 | » | » | » | » | » | » | » | 138—160° | ||

| 18 | TPG*i« | Трифенилгуани- | |||||||||

| дин | 1,10 | » | » | » | среди. | » | » | » | 142—160° | ||

| 19 | POTG*16 | Фенил-о-толил- | |||||||||

| гуанидин | 1,10 | » | » | » | высок. | » | » | низк. | 138—163° | ||

| 20 | Trimene*1? | Триэтил-тримети- | |||||||||

| лентриамин со | |||||||||||

| стеариновой ни- | |||||||||||

| слотой | 0,90 | паста | аммиачн. | » | » | среди. | высок. | 125—152° |

•i Для темных смесей. Прибавлять >/2—П/2% стеариновой кислоты и ок. 5% ZnO. *2 Не требует активатора. Для эбонита. *4 Активность увеличивается с повышением t°. Не вызывает «прнгорания».

*6 Для быстрых варок. *7 Неактивен ниже 110°, защищает от перевулканизации. *8 Для починочных клеев, вызывает самовулканизацию. *9 Обязательное прибавление ZnO. *>° Вулканизует в кипящей воде. В качестве активатора применять РЬО. *>2 Для вулканизации в воздухе и в кипящей воде,

•и Прибавлять стеариновую к-ту. Во избежание «пригораиия» прибавлять РЬО. *]4 Прибавлять ZnO и стеариновую к-ту. Легко вызывает < пригоранае». *16 Активны, в присутствии регенерата не темнят органич. красителей. *” Общеприменим.

Органические ускорители вулканизации, вошедшие в практику резиновой промышленности последних лет, представляют собою сложные органические вещества,содержащие обычно азот или серу. Применение их вызвано не только тем, что в силу более быстрой вулканизации удешевляется процесс вулканизации и увеличивается пропускная способность вулканизационных котлов, форм, колодокит.д.; многие органич. ускорители вулканизации повышают механич. свойства резиновых изделий, задерживают их старение, предупреждают выцветание серы и дают возможность выполнять такие производственные операции, которые были невозможны до применения органических ускорителей в резиновой пром-сти. Точной классификации органич. ускорителей, число которых насчитывается сотнями, до сего времени нет; наиболее распространенные ускорители вулканизации указаны в таблице 1. См. также Спр. ТЭ, т. III, стр. 307. Рекомендуются следующие органич. ускорители.

Ускорители

Резиновые изделия (№ по пор. см. табл. 1)

Приводные реыпи. Резиновый клеи горячей вулканизации. Резиновый клей само-вулканизуемый.. Непромокаемые ткани ярких цветов.

Непромокаемые ткани темных цветов.. Формовые хирургические изделия.

Хирургические изделия, вулканизуемые в открытом пару.

Прорезинеппые ткани (для производства).

Галоши.

Эбонитовые изделия. Накаблучники. Резиновые рукава. Кабельная резина. Консервные кольца. Резиновые маты. Прокладки и пластины Обкладка валов. Формовая подошва. Штемпельная резина. Резиновые нити.

Покрышки.

Камеры.

Грузошины.

4, 5, 6, 7, 9, 11, 12, 14, 15, 16, 17 все ускорители 8, 10 12, 14

6, 12, 13, 14, 16, 17, 18, 19 4, 5, 6, 12, 13, 14, 16, 17

2, 4, 6, 7, 12, 13, 14, 16, 17

2, 10, 12, 13, 14, 16

1, 4, 11. 12, 13, 14, 15, 16, 17

3, 16. 18

4, 6, 9, 11, 12. 13, 14, 16, 17 4, 5. 6, 7, 9, 14, 16, 17, 18, 19 4, 9, 11, 12, 13, 14, 16, 17

4. 6, 14, 16, 17, 20

4, 9, 11, 15, 12, 13, 14, 16, 17, 18

4, 6, 7, 9, 14, 15, 16, 17

20

4, 6, 9, 12, 13, 14, 16, 17, 18 6, 14, 16, 17

2, 4, 6, 7, 12. 13, 14, 16. 17 1, 4, 5, 9, 11, 13, 14, 16, 17, 18 4, 0, 9, 12, 13, 14

4, 6, 14, 16, 17

Для активации большинства органич. ускорителей требуется введение в смесь окиси цинка в количестве 2—5 вес. ч. на 100 вес. ч. каучука; иногда для активации берутся MgO или РЬО. Все эти вещества активируют только в том случае, если кислотность каучука достаточная. В зависимости от активности ор ганич. ускорители вводятся в резину в количестве 0,2—3 вес. ч., а содержание серы для мягкой резины, понижается до 2—5 вес. ч. на 100 вес. ч. каучука. В силу большой активности органич. ускорителей они часто вызывают преждевременную вулканизацию (пригора-ние) резины на различных этапах производства; нек-рые ускорители, удобные в других отношениях, не дают достаточного улучшения механич. свойств; при ускоряющем действии в узких интервалах f легко получить неправильную вулканизацию резиновых изделий; некоторые ускорители вулканизации обладают свойством уже при небольшой перевулка-иизации резко ухудшать механич. свойства и плохо противостоять старению резиновых изделий. Все указанные выше обстоятельства привели к распространению применения ком бинаций нескольких (обычно двух) ускорителей. Для производства галош применяются комбинации: Мопех и 808, Trimene и DPG, Мопех и DPG (1 : 3), Tuads и Captax (1 : 10); чрезвычайной активностью обладает смесь Captax с DPG. Для резиновых изделий промышленной техники и шин применяют комбинации: Captax и Tuads (5 : 1), Tuads и DPG (1 : 3), Tuads и Неха (1 : 3), 808 и Tuads (5 : 1), Sapex и DPG(1 : 1). Для резины, идущей на промазку тканей, применяют: Мопех и DOTG (1 : 3), Мопех и Vulcanol (1 : 5).

Активные наполнители (усилители). Чтобы примеси могли повышать механич. свойства (прочность на разрыв, истирание и т. д.) резиновых изделий, они должны обладать следующими свойствами: 1) размеры частиц их должен быть возможно меньшими, т. к. этим увеличивается общая поверхность сцепления с каучуком, 2) поверхность частиц должна хорошо смачиваться каучуком, 3) частицы должны хорошо распределяться в массе каучука, не вызывая образования сгустков, и 4) частицы должны обладать сильно развитой поверхностью. Наилучшим усилителем в настоящее время является газовая сажа, дающая максимальную крепость резиновым изделиям при введении 30—50 вес. ч. на 100 вес. ч. каучука (в зависимости от сорта сажи и других примесей). Колоссальное значение газовая сажа имеет в изделиях из синтетического каучука (бутадиен-натриевого и др.), где она оказывает усиливающее действие при введении ее в количестве 60% и более по отношению к каучуку. Газовая сажа придает резине жесткость, большое сопротивление разрыву и истиранию. Качество газовой сажи ежегодно улучшается в связи с улучшением методов ее производства. Наиболее известные торговые марки газовой сажи—«Микронекс» и «Arrow Black». Разновидностью газовой сажи является терм-атомическийу глерод (Thermax), примешиваемый к резине в количестве 20—30% на каучук; в противоположность газовой саже он не придает резине жесткости. Более дешевыми, но не менее ценными примесями являются различные каолины, повышающие сопротивление истиранию. Каолины придают резине жесткость. Из иностранных торговых марок каолинов наибольшей известностью пользуются «Dixie clay», «Aluminum Flake» и «Catalpo clay»; из каолинов СССР следует отметить турбовский и глуховский. Количество вводимого каолина зависит от его качества. До введения в практику газовой сажи наилучшим усилителем считалась ZnO, не утратившая своего значения и до настоящего времени. Она сообщает резине сопротивляемость разрыву, не делая ее жесткой. Лучшей торговой маркой ZnO считается «Kadox». Наибольшее усиление получается при введении 30—60 вес. ч. на 100 вес. ч. каучука (в зависимости от сорта окиси цинка). Легкая углекислая магнезия (белая магнезия) также придает жесткость резине и повышает прочность на разрыв, причем наилучшим соотношением является 15—25 вес. ч. ее на 100 вес. ч. каучука. Углекислая магнезия увеличивает остаточное удлинение резины. Столярный клей применялся до введения газовой сажи как усилитель, усиливая сопротивление истиранию. В наст, время применяется как вещество, не дающее комковаться жестким примесям во время их смешивания с каучуком.

Т. Э. m. XIX.

13

Красители и неактивные наполнители. Для защиты резиновых изделий от разрушающего действия света резину обычно окрашивают в различные цвета. В зависимости от требований покупателей галантерейным изделиям обычно присваивается определенный цвет, хотя он и не может служить указанием на качество изделия. Черный цвет придается резине введением сажи (лучше ламповой) или же глета. Белыми красителями являются: сернистый цинк, окись цинка, литопон; за границей в большом ходу титановые белила. Для хорошей кроющей способности белых красителей важно, чтобы их коэф. преломления возможно сильнее отличался от коэф-та преломления каучука:

Каучук.~ 1,52 Гипс. 1,52

Магнезия углекисл. 1,50 Литопон. 2,35

Окись цинка. 1,90 Титановые бе-

Каолин. 1,53 лила. 2,71

К красным красителям относятся: киноварь, трех- и пятисернистая сурьма, мумия. Следует отметить, что пятисернистая сурьма, содержа свободную серу (не связанную с сурьмой), может отчасти служить вулканизующим агентом; кроме того она не дает выступать сере на поверхность резиновых изделий и хорошо предохраняет их от старения; недостатком является «отравление» ей нек-рых орга-нич. ускорителей. Синий цвет получается от действия ультрамарина или берлинской лазури, зеленый—от окиси хрома или хромовой зелени. Из желтых красителей нужно указать на сернистый кадмий и цинйовый крон. За последнее время начинают распространяться органич. красители, способные выдержи-вать горячую или холодную вулканизацию; они имеют применение гл. обр. для производства цветных прозрачных резиновых изделий (купальные чепцы, халаты и т. д.). Количество органич. красителей, пригодных для холодной вулканизации, значительно больше, например метиленовый синий, родамин, понсо. Неактивные наполнители не улучшают меха-нич. свойств резиновых изделий. Среди них различают удешевители и специальные наполнители. К удешевителям можно отнести мел, барит (тяжелый шпат) и тальк; мел, в особенности плавленый, не ухудшает заметно меха-нич. свойств резиновых изделий (до 60—80% на каучук), значительно удешевляет их и облегчает многие производственные процессы (каландрирование, крашение, клейку). Барит, ухудшая механич. свойства резиновых изделий, придает им большой уд. в и мягкость вследствие несмачиваемости каучуком. Тальк, вызывая жесткость резины, при применении плантационных сортов каучука потерял свое презкнее значение и сохранился только в кабельном производстве, где требуется зкест-кость невулканизованной резины. К специальным наполнителям относятся: мягкие сорта каолина, придающие резине кислотоупорность, пемза в порошке для карандашной старательной резины, наждак и молотое стекло для чернильной старательной резины, инфузорная земля для электротехнич.эбонита, свинец в порошке для рентгенографической резины и т. д.

Группа мягчителей очень обширна. Мягчители различаются по цели применения: для придания большей мягкости готовым резиновым изделиям, для большей пластичности невулканизованной резины с целью об легчения крашения, каландрирования, шприцевания и т. д., для стабилизации вулканизации, для избежания комкования жестких примесей на вальЦах, в качестве наполнителей резины с одновременным приданием ей легкости и мягкости, для придания клейкости резине и т. д. О влиянии мягчителей на свойства каучуковых смесей см. Спр. ТЭ, т. III, стр. 306. Керосин, пиронафт и бензол применяются иногда для облегчения ввальцовы-вания примесей в сильно наполненные сорта резины; неудобством их являются частые вспышки от искр статич. электричества, возникающего на вальцах при крашении резины. Нефтяной гудрон, называемый иногда жидким каучуком, применяется в дешевых формовых изделиях, промазках и других дешевых сортах резины для мягчения и придания клейкости; он пригоден только для темных сортов резины и применяетеяв количестве 8% на каучук. Олеиновая и стеариновая кислоты применяются для диспергирования жестких примесей, стабилизации вулканизации и активирования некоторых органич. ускорителей; предпочтительнее употреблять стеариновую к-ту (в количестве 0,5—2,5% на каучук), не так сильно размягчающую резину, как олеиновая. Стеариновая к-та предохраняет кроме того от выцветания в смесях серы. Для понижения Г крашения и каландрирования, для гладкости пропускания через шприц-машину и т. д. применяются масла: льняное, сурепное, касторовое, сои, вазелиновое, а также вазелин, парафин, церезин и ланолин. Выступая в резиновых изделиях на поверхность, они образуют блестящий слой, предохраняющий резину от действия кислорода воздуха, и усиливают водо- и газонепроницаемость резиновых изделий. Пчелиный воск применяется для смягчения полирующейся роговой резины. Если помимо мягкости требуется клейкость резины, то применяется канифольное масло. В виду его дороговизны предпочитают иногда пользоваться смесью минерального масла и гарпиуса; гарпиус придает клейкость только теплой резине; каменноугольная смола, придавая резине мягкость и клейкость, одновременно улучшает сопротивление резины на истирание. За последнее время за границей применяют сосновую смолу в качестве мягчителя для придания резине мягкости, клейкости и небольшого ускорения вулканизации. Минеральный каучук (минерал-руб-бер, рубберакс), приготовляемый оксидированием смеси нефтяного гудрона с асфальтом, обычно встречается в продаже с различными ί° размягчения и применяется для следующих целей: увеличения пластичности невулканизованной резины,увеличения водо- и газонепроницаемости, увеличения кислотоупорности резины, предохранения от старения изделий, небольшого увеличения разрывного усилия и в качестве каучука как удешевитель. Мягкие сорта минерального каучука применяются для промазок, галошной передовой резины и для тонких калибров каландрированной резины. Твердые сорта применяются во всех изделиях, требующих хорошего сопротивления истиранию,—протектор покрышек, грузошины, обкладка транспортерных ремней, подошвы и т. д. Минеральный каучук прибавляется в количестве 3—15 объёмов на 100 объёмов каучука. Для мягчения каучука, придания бархатистой гладкой поверхности резине, для придания водоупорности и для суррогатирования резины применяются темные и светлые фактисы (смотрите), получаемые вулканизацией растительных масел (гл. обр. сурепного, льняного и сои). Фактисы довольно грубо распределяются в резине. Темные фактисы предохраняют резину от быстрого старения; для хороших сортов стирательной резины обязательно большое количество фактиса, особенно светлого. Необходимо иметь в виду, что нек-рые органич. ускорители «отравляются» фактисами, особенно светлыми. Регенерат, (смотрите),то естьрегенерированная старая резина, применяется гл. обр. как суррогат каучука; лучшие его сорта служат мягчителем; будучи введен в небольших количествах, он может улучшить сопротивление на истирание и немного повысить разрывное усилие. Обычно регенерат применяется в тех же изделиях, из которых он приготовляется. В

дешевых сортах резины применяют каучук, лишь сколько его требуется в резине для связи, остальной же каучук суррогатируется регенератом. Как регенерат, так и фактис требуют некоторого увеличения серы в рецепте резины, иначе вулканизация резиновых изделий замедляется.

Антиокислители, или антиоксиданты (смотрите), примешиваемые в резину для предохранения ее от быстрого старения, стали входить в практику резиновой пром-сти лишь в 20-х гг. этого века. Их свойства см. табл. 2. Применение их только отдаляет начало разрушения резиновых изделий. Механизм их действия пока еще неясен.

Специальныевещества. Ограничимся здесь только рассмотрением веществ, образующих поры во время вулканизации при изготовлении резины для губок; из нее выраба-антиок целителей.

Таблица 2,—С войства и применение

| № | Торговое название | Химическое название | УД. в. | t° размягчения, °С | Цвет | Влияние на пластичность | Потем нение свет лых сортов резины на солнце | Уско ряю щее влия ние | Примечания |

| 1 | Age-Rite (порошок) | Фенил-0-нафтил-

амин |

1,19 | 108 | белый | нет | замети. | нет | Замедляет образование трещин на протекторах |

| 2 | Age-Rite (смолистый) | Альдоль-а-наф-

тиламин |

1,16 | буро-

крас ный |

слабый мягчи тель | » | Хорошее диспергирующее вещество для газовой сажи | ||

| 3 | Age-Rite белый (порошок) | Симм. ди-/?-наф-тил-п-фенилеп-диамин | 1,20 | 170 | белый | нет | » | Для горячей и холодной вулканизации; пригоден для нитей | |

| 4 | Albasan (в хлопьях или грану-лир.) | Смесь органич. оснований и β-нафтола | 1,17 | 75—100 | кремо вый | » | очень слабое | замети. | Для непромокаемой одежды, цветных галош и ботиков, хирургич. изделий и т. д. |

| 5 | АгНох(нелетучая жидкость) | Производное анилина и масляного альдегида | 1,01 | янтар ный | слабый мягчи тель | слабое | Для автокамер, паровых рукавов и других резиновых изделий подвергающихся нагреванию | ||

| 6 | В - L - Е (нелетучая жидкость) | Производное аминов | 1,087 | янтар ный | слабый мягчи тель | замети. | нет | Для сортов резины с высоким содержанием каучука | |

| 7 | Neozone Standard (порошок) | Фенил-а-нафтпл-амин со стеариновой к-той и jvt-толилецди-амином | 1,16 | желто-

вато- корич- невый |

увели чивает жест кость | » | слабое | Замедляет разрушение резины от «усталости» | |

| 8 | Neozone А (воскообразный) | Фенил-а-нафтил-

амин |

1,17 | 50 | кремо вый | слабый мягчи тель | нет | То же, что и предыдущий | |

| 9 | Neozone С (порошок) | Фенил-а-нафтил-амин с wVt-το-лилендиамином | 1,19 | желто·

вато- корич невый |

слабый мягчи тель | » | слабое | Замедляет разрушение резины от поворотного сгибания, окисления, образования трещин; замедляет истирание | |

| 10 | Neozone D (порошок) | Ф енил-0-нафти л-амин | 1,18 | 106 | белый | нет | * | нет | Замедляет образование трещин |

| и | Охупопе (порошок) | Несимм. диами-нодифениламип | 1,29 | 125 | светло-

корич невый |

увели чивает жест кость | » | замети. | Для темных сортов резины |

| 12 | Parazone (порошок) | 1,20 | 161 | белый | нет | нет | нет | Для всех светлых и белых сортов резины, освещаемых солнечным светом | |

| 13 | Resistok (воско-обр.) | Альдоль-анилпн | 1,12 | — | светло-

оранш. |

» | замети. | замети. | Гл. обр. для резины с регенератом |

| 14 | Stabilite (порошок) | Дифенил-эти-

лендиамин |

1,15 | 140 | кремо вый | силь ный мягч. | слабое | нет | Замедляет разрушение резины от «усталости»; стабилизует ускоритель в сажных смесях |

| 15 | Stabilite alba (порошок) | Дп-о-толпл-эти-

лендиамин |

1,12 | 60 | красн.-

корич- невый |

слабый мягчи тель | очень слабое | слабое | Для светлых сортов резины |

| 16 | VGB (измельченная смола) | Ацетальдегид-• этилендиамин | 1,15 | 60—80 | светло-

корич невый |

слабый мягч. | очень слабое | слабое | Для вулканизации в горячем воздухе, промазок, прорезиненных тканей, автошин, кабелей, консервных колец, технич. формовых изделий |

*13

тывают не только резиновые губки, но и раз-личные игрушки, купальные туфли, сидения для кресел, диванов, автомобилей и тому подобное. Обычно вздувающим веществомявляетсяугле-кислый аммоний, вводимый в количестве 10— 12% на каучук. Углекислый аммоний удобнее всего вводить в резину в виде кашицы с х/3по весу веретенного масла. Кроме того применяют смесь бикарбоната с олеиновой к-той (4—5% бикарбоната и 8% олеиновой к-ты). Иногда пользуются нитритом аммония.

Составление рецептов резиновых смесей зависит от требований, предъявляемых к соответственным готовым резиновым изделиям, и от методов обработки резины.

В первую очередь обычно добиваются получения определенной упругости резины, далее других механических качеств ее и затем уже ее специальных свойств. Этим самым определяется % каучука в смеси, его качество, допустимые количества регенерата, фактиса и т. д.,·количество примесей и их характер. Количество серы, ускорителей и мягчителей сначала берется наглаз на основании опыта; после проведения пробной вулканизации и ме-ханич. испытаний вводятся коррективы, причем принимаются во внимание и требования к резине, предъявляемые отдельными операциями производства соответственных резиновых изделий. В прежнее время рецепты сортов резины строго держали в тайне отдельные резиновые з-ды; в настоящее время в связи с широким опубликованием работ по изучению поведения отдельных примесей в резине, появлением на рынке специальных марок различных химич. веществ для нужд резиновой пром-сти и созданием целого ряда научно-тех;-нич. обществ и ин-тов в резиновой пром-сти рецепты уже не являются столь секретными, как прежде. Прилагаемые табл. 3 и 4 дают возможность каждому, знакомому со свойствами примесей, составить достаточно гра-

Таблица 3.—К л а о с и ф и к а мотный рецепт резины. Необходимо отметить, что для СССР особо важным является составление рецептов с наименьшим количеством каучука, являющегося до настоящего времени импортным материалом, и введение в рецепты примесей отечественного происхождения. При составлении рецептов следует по возможности ограничиваться минимальным числом примесей, так как загромождение рецептов лишними примесями усложняет работу и является источником различных производственных неполадок.

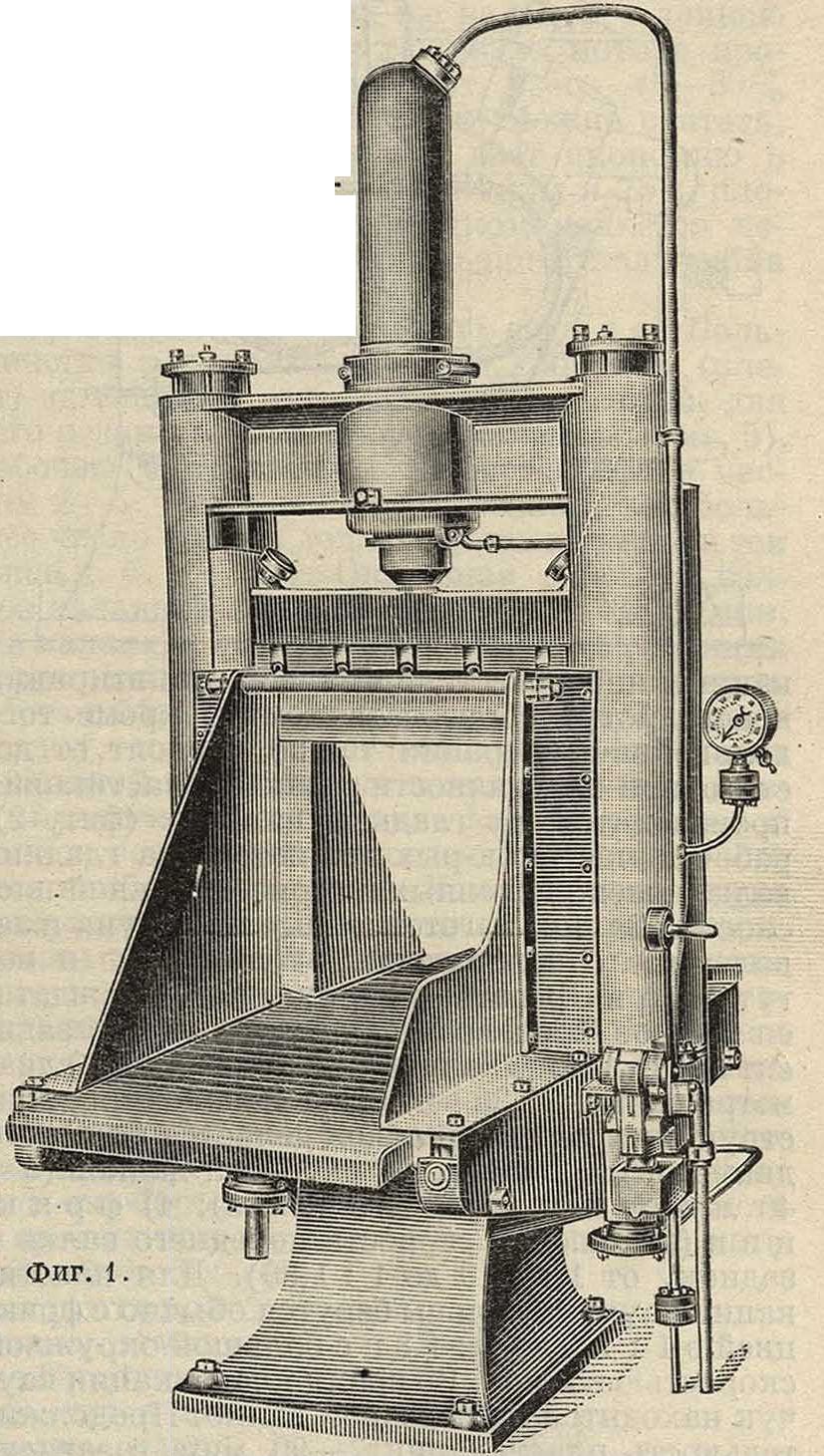

Подготовка материалов. Прежде чем пустить прибывающие на з-д материалы в работу, их необходимо надлежащим образом подготовить: каучук должен быть сухим и свободным от грязи, примеси должен быть достаточно высушены и измельчены, ткани должен быть подобраны по ширинам и оттенкам, освобождены от шлихты и просушены. Подготовка каучука, промывка, слагается из следующих операций: замочка в теплой воде, резка крупных кусков на части, промывка на зубчатых и гладких вальцах, сушка. В связи с преимущественным применением плантационного каучука, достаточно чистого, в настоящее время многие з-ды обходятся совершенно без промывных мастерских; в этом случае вся подготовка каучука сводится к освобождению кип от тары и разрыванию их на отдельные листы. На крупных з-дах освобождение от тары (фанерных ящиков) производят путем раздавливания их под гидрав-лич. прессом и обметания кип каучука от щепок. Каучук, прибывающий в цыновках, опаливают на паяльных горелках и освобождают металлич. щетками от обуглившихся частей. Взамен разрывания кип на отдельные листы, что связано с затратой большого количества ручного труда, на крупных з-дах применяют гильотинные ножи (фигура 1), разрезающие кипу на несколько кусков толщиною в 3—5 см. Подготовленный каучук отвешивают по рения сортов резины.

| Уд. в и состав резины | Механическое качество резины | и степень жесткости | Содержание (в %) органич. веществ каучука, фактиса, мягчителей и т. д. | |||

| очень высокое | хорошее | среднее | ниже среднего | низкое | ||

| Нише 1.00 | Очень мягкая | _ | _ | _ | 95—98 | |

| (1) | ||||||

| 1,00 | Мягкая (2) | Очень мягкая | — | — | — | 90—95 |

| 1,15 | Средней шест- | Мягкая (7) | Очень мягкая | _ | _ | 1 |

| кости (3) | (Н) | > G0—80 | ||||

| 1,35 | Жесткая (4) | Средней жест- | Мягкая (12) | Очень мягкая | — | ) |

| кости (8) | (16) | |||||

| 1,50 | Оч. жесткая (5) | Жесткая (9) | Средней шест- | Мягкая (17) | Очень мягкая | 50—60 |

| кости (13) | (20) | |||||

| 1,75 | » » » | Оч. жесткая (Ю) | Жесткая (14) | Средней шест- | Мягкая (21) | 30—40 |

| кости (18) | ||||||

| 2,00 | — | » » » | Очень жест- | Жесткая (19) | Средней шест- | ) |

| кая (15) | кости (22) | > Меньше 25 | ||||

| 2,20 | - | Жесткая (23) | ) | |||

| Сорта приме- | Высшие | Высшие и | Хорошие и | Средние | Низшие и | |

| ненного кау- | хорошие | средние | смолистые | — | ||

| чука | ||||||

| Количество | 0% | 0—10% | 10—50% | 50—100% | 100% и более | _ |

| регенерата и | ||||||

| фактиса(на | ||||||

| каучук) | ||||||

| Минеральные | Активные | 2/3 активных, | »/з активных, | Неактивные | — | |

| примеси * | »/з неактивных | 2/з неактивных | ||||

* Минеральные вещества (зола) из регенерата также принимаются в расчет.

Таблица 4. — Разбивка сортов резины по

| назначению. | ||

| Степень жест- | ||

| Производство | Изделия | кости (№ по табл. 3) |

| ! | Камеры. | 3, 8, 12 |

| Автошипы ; | Протектор. | 3, 4, 5 |

| 1 | Каркас. | 2, 3, 7, 8 |

| ( | Камеры.

Беговая поверх- |

2, 7, 12 |

| Велошины < | ность. | 3, 4, 7, 8, 12, 13, 17, 18 |

| ( | Каркас. | 2, 7, 12 |

| ( | Грузошивы. | 5, 10 |

| Сплошные ) шины | Эки-шины. Шиныдля детск. | 5, 9, 14 |

| колясок и вагонеток. | 13, 14, 18, 22 9, 13, 17

14, 18, 19 | |

| 1 | ||

| Галоши 1 Стиратель- | Переда.

Подошвы. | |

| 20, 21 | ||

| ная резина Клей | Для произвол- | |

| Первые №№ стол- | ||

| етва. | ||

| бцов этой табл. | ||

| Хирургич. ί изделия j | Спринцовки. Грелки, подкладные круги | 7, 12, 16, 17, 18 12, 13, 17, 18 |

| Нити

Изделия из |

1, 2, 6 | |

| «натуральной» резины | 1, 2, 6, 7, 11, 12 | |

| Мячи и иг- | ||

| рушки | - | 13, 18, 19, 22 |

| Маты

Непромока- |

22, 23 | |

| емые ткани | Кислотоупорные | 3, 8, 13, 18 2, 6, 11 |

| Садовые.. | 12, 17, 20 | |

| Для вина и пива | 12, 13, 17, 18 | |

| Рукава | Паровые и тен- | |

| дерные. Трубки Берг- | 5, 9, 14, 15 | |

| мана. | 18, 19, 22, 23 | |

| Ремни.

Подошвы и на |

8, 13, 17, 18 | |

| каблучники. | 9, 13, 17, 18 | |

| Буфера. | 4, 5, 9, 14, 19 | |

| Техника | Клапаны легкие | 2, 6, 7, 11 |

| » тяже- | ||

| лые. | 4, 8, 9, 13, 14, 18 | |

| Велосипедные | ||

| педали.. | 15, 19, 22, 23 | |

цептам на чашечных весах на отдельные порции—б э ч и. Подготовка примеси заключается в просушке, просеивании и развеске по рецептам; примеси, прибывающие в кусках, предварительно подвергаются размолу. Аппаратура в этих мастерских (м еловых) обычно крайне несложная. Заграничная промсть, применяющая специальные стандартные материалы, часто пускает их в работу без всякой обработки; резиновая промсть СССР также стремится к получению стандартных материалов, что должно привести к большому сокращению работы меловых. Степень просушки, требуемой от различных примесей, зависит от состава резины и производственных операций. При небольшом количестве примесей влажность их легко может вызвать комкование примесей на вальцах; при крашений в миксере типа Бэнбери (смотрите ниже) можно допускать большую влажность; при вулканизации в горячем воздухе при обычном атмосферном давлении влажность вызывает образование пор в резине; в среднем допускается влажность примесей ОД—0,2%. Главной задачей просеивания примесей помимо отделения случайно попавших предметов (щепок, веревок и т. д.) является разбивка комьев слежавшегося материала; тонко измельченные материалы, каковыми являются большинство примесей резины, имеют тенденцию к

слеживанию в комья, не растирающиеся при втирании их в каучук. Чем мельче измельчены примеси, тем они обычно труднее просеиваются благодаря легкости сцепления частиц между собою и прилипания их к проволокам сита (засаливание сита). Чем ответственнее сорт резины, тем мельче берется сито.

На заграничных з-дах меловые устраивают в два этажа. В верхнем этаже происходит просеивание материалов; после этого материал загружают в соответственные бункеры, проходящие в нижний этаж; там вдоль ряда бункеров устанавливается транспортер, по которому передвигаются ведра для составления смесей по рецептам;около каждого бункера имеются весы, на которых отвешивается требуемая порция примеси и засыпается в проходящее по транспортеру ведро. При применении миксеров Бэнбери, обладающих большой производительностью и поглощающих одновременно большие порции примесей, развеска обычно децентрализуется и сосредоточивается около каждого миксера. Подготовка тканей зависит от характера резиновых изделий. Для галошного производства ткани обычно подбирают по ширине и оттенкам и просушивают на обычных сушильных барабанах или каландрах. Для технич. изделий ткани моют для освобождения от шлихты и просушивают. Для изготовления непромокаемых тканей перед промазкой ткани развешивают в сушильных камерах. Для лучшей пропитки резиной ткани направляют в промазку в подогретом до 70° состоянии; т. о. ткань после сушки не поглощает влаги. Чтобы избежать вытягивания резиновых ремней. во время их работы, ткань, идущую на их изготовление—бельтинг (смотрите),—замачивают и вытягивают во влажном состоянии на 10—11% в сушильных камерах; на заграничных_з-дах вытягивания обычно не производят.

Изготовлениерезиновойсмеси. Перед смешиванием с примесями каучук подвергается пластикации (вальцеванию, масти-

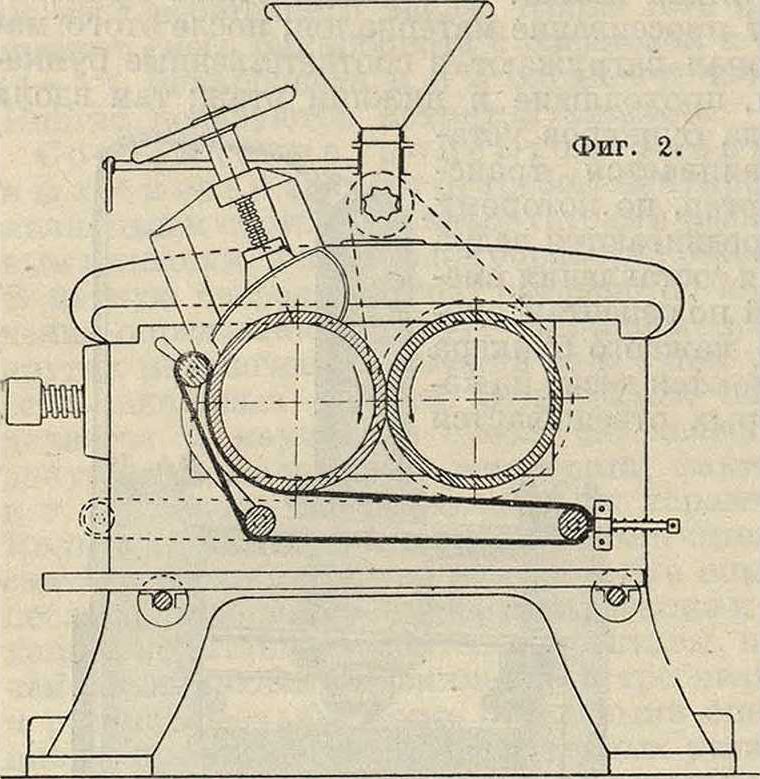

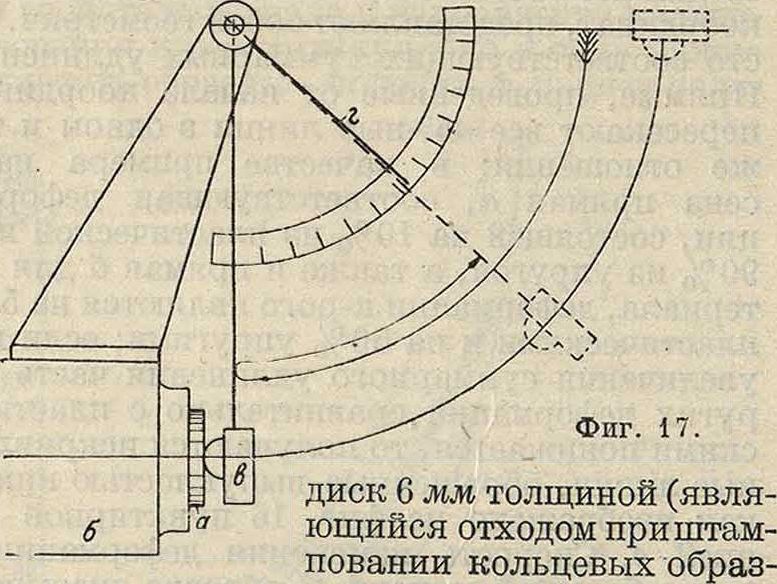

кации); иначе жесткие примеси при втирании в него могут образовать комки; кроме того дальнейшие операции также зависят от достаточной пластичности резины. Пластикация производится на гладких вальцах (фигура 2), рабочей частью которых являются два гладких валка, расположенных в горизонтальной плоскости. Валки, изготовленные из чугуна и закаленные с поверхности,·—пустотелые и могут либо нагреваться паром либо охлаждаться водою. Производительность вальцов зависит от: 1) длины вв (0,80—2,13 ж); 2) диаметра вв (0,30—0,60 м; в позднейших конструкциях передний валок делается большего диаметра); 3) окружной скорости вв (5— 40 м/мин для переднего валка); 4) фри κι; и и (отношения скорости переднего валка к заднему от 1 : 1,10 до 1 : 1,80). Для пластикации каучука вальцы берутся обычно с фрикцией в 1 : 1,5 до 1 : 1,8 и с большой окружной скоростью вв. Во время пластикации каучук находится на переднем валке. Продолжительность пластикации 7—90 мин. в зависимости от сорта каучука и назначения резины. Пластикация действует разрушающим образом на н е р в каучука; продолжительная пластикация может его окончательно убить; поэтому продолжительность пластикации должен быть минимальной. Различают два типа пластикации: холодную (ί° вв 40—45°) и горячую (<° вв 80—90°). Для получения достаточно мягкой резины, удобной для различных производственных операций, применяют холодную пластикацию; для изделий, вулканизующихся в формах и требующих сохранения максимальной прочности, применяют горячую. После пластикации каучук не сразу пускают в дальнейшую обработку и дают ему «отдохнуть» в течение 12—14 час., то есть до его полного охлаждения. Стремление к организации непрерывного хода производства привело к появлению непрерывнодействующих машин типа «гордой», представляющих собою боль

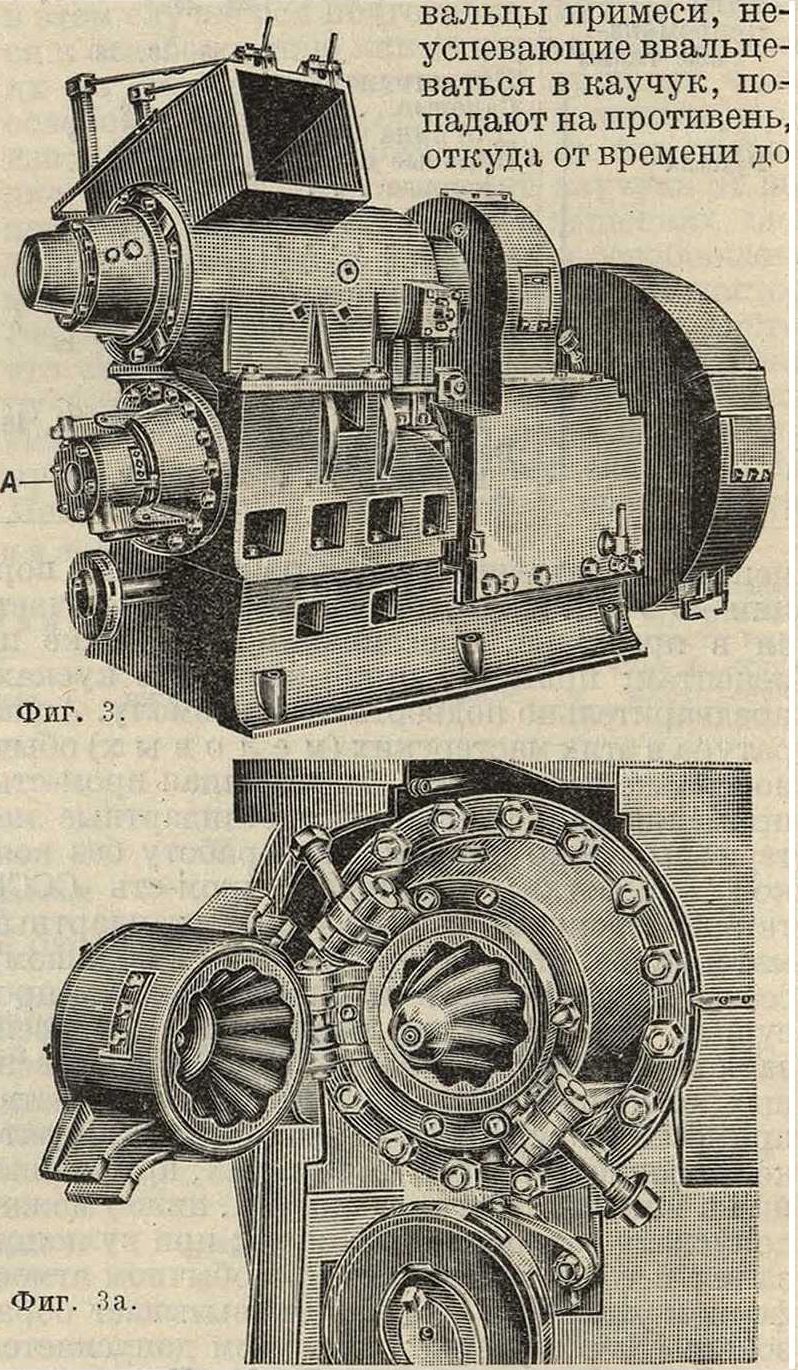

шую спаренную шприц-машину (фигура 3). Куски каучука заправляются сверху, переминаются червячным валом, проталкиваются в нижнюю часть, переминаются вторым червяком и выходят из «гордона» А (отдельно на фигуре За) в виде бесконечной трубки. Длина гордона вместе с редуктором и мотором в 500 IP составляет ок. 4,5 м, производительность 2,5 т/ч; т. к. для обычных целей каучук выходит недо-пластикованным, то его пускают через «гордой» дважды, понижая т. о. производительность до 1,25 т/ч. После выхода из гордона каучук разрезается на куски определенной длины и идет на склад в лежку в течение 12—14 час.

Для втирания примесей в каучук (крашения, смешения) служат также вальцы. Чем меньше примесей в резине, тем меньше должен быть окружная скорость вв и фрикция, потому что иначе примеси не успеют равномерно смешаться с каучуком или же будут комко-ваться. Методы смешения зависят от количества и характера примесей: если примесей мало, то их втирают рукою в каучук, вращающийся вместе с передним вм; при большем количестве примесей их просеивают над вальцами во избежание комкования; при большом количестве примесей их целиком высыпают на вальцы. Проваливающиеся сквозь

времени сгребаются в совок и вновь переносятся на вальцы. Порядок ввальцовывания примесей имеет большое значение для получения однородной резины. В первую очередь ввальцовываются регенерат и фактис. Мягчители ввальцовываются в зависимости от их назначения как до порошкообразных при-

месей, так и совместно с ними и после них. Сера часто вводится отдельно в конце смешения. Органич. ускорители вводятся непосредственно перед пропуском резины на каландре или шприц-машине.

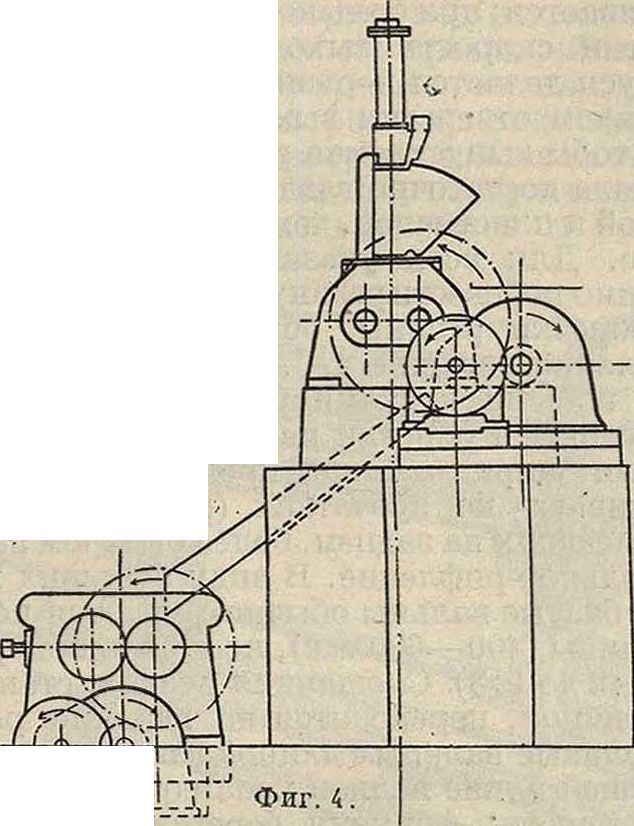

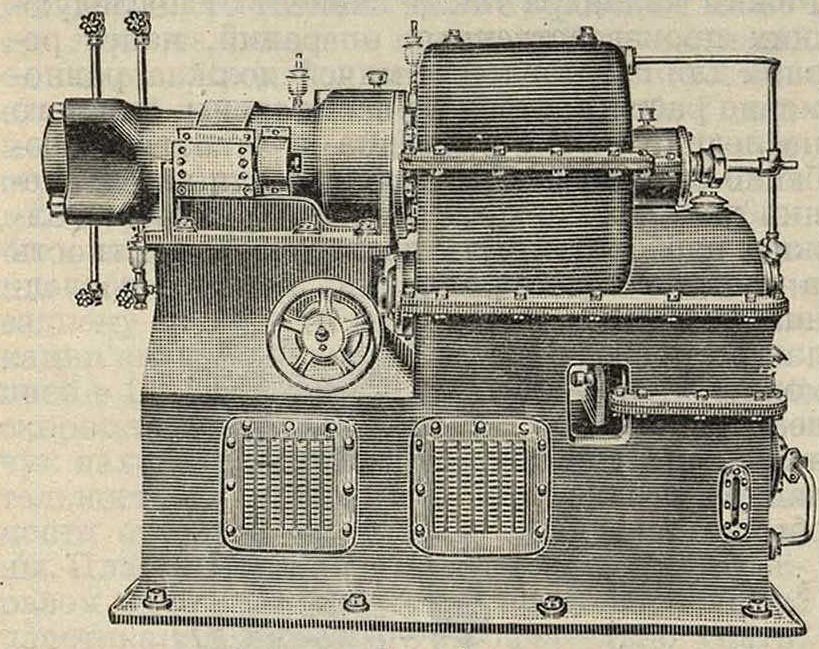

В последнее время очень привилось применение для смешения резины закрытых миксеров (смесителей). Наиболее удачным оказался миксер Бэнбери, изображенный на фигуре 4. Его строят нескольких размеров: № 3, Jn° 9,

№ 11 и № 27; миксер № 10W предназначен для разогревания (приведения в пластичное состояние) резины перед пропуском на каландре. В этих миксерах ввальцовывание примесей ускоряется тем, что операция производится под давлением 8—

10 atm. Два коленчатых, валка,

1ίί?Ρ_-£>φ-

вращаясь, захватывают и разминают каучук; примеси, попадая в миксер, вдавливаются в разогретый усиленным переминанием до 100—110° каучук и быстро распределяются по его массе. Успешно красить в миксере можно только сорта резины, содержащие не более 50—60% каучука, т. к. иначе происходит комкование примесей. Смешение занимает 7—8 мин. Миксеры обычно устанавливаются совместно с двумя большими вальцами. На первых вальцах происходит разогревание каучука. Разогретый каучук подается в миксер; окрашенная резина, ^выходящая из миксера в виде бесформенных кусков, подается на вторые вальцы, где происходит ее

Производительность миксеров составляет: для № 3—400 килограмм/ч, для № 9—1 200 килограмм/ч и для № 27—3 500 килограмм/ч для среднего уд. в резины. Применением миксеров работа смешения ускоряется, удешевляется и делается более безопасной. Для работы на миксерах не требуется никакой квалификации, так как режим работы задается особыми часами-циферблатом, на которых техником отмечается время, потребное на каждую отдельную операцию. Достигается значительная экономия энергии: для миксера № 9 требуется мотор в 150— 180 1Р; для одиночных же вальцов с длиною вв в 2,13 тонны при таком же моторе производительность составляет всего 45—50% производительности бэнбери. Можно считать, что применение миксеров дает экономию в 60% энергии, 75% рабочей силы и 75% площади помещения; недостатком является необходимость наличия большого количества холодной воды.

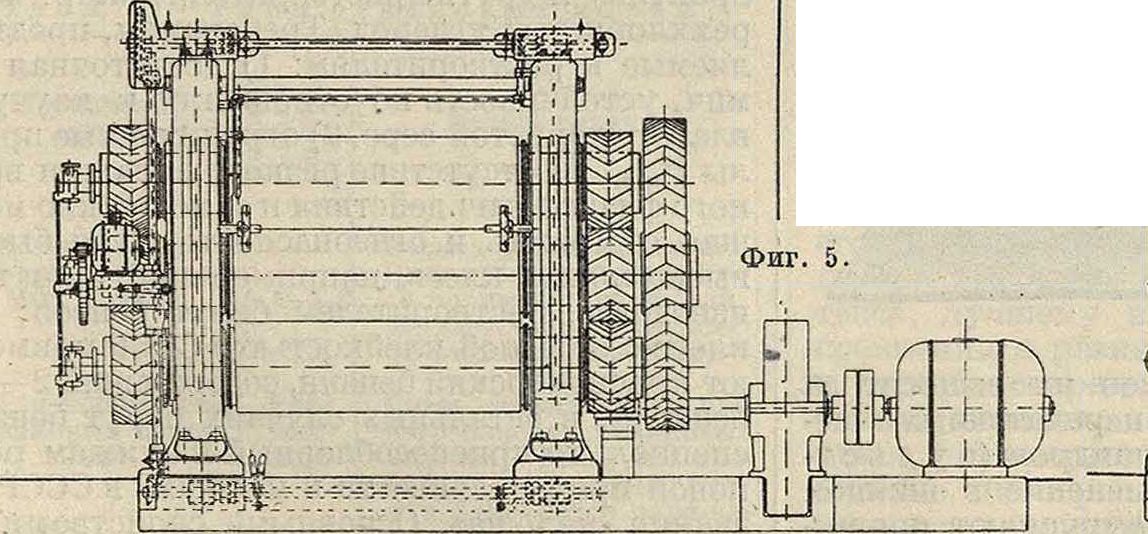

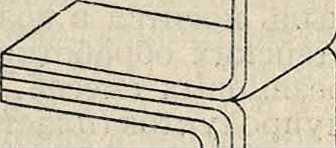

Придание резине профиля. Большинство резиновых изделий собирают (клеят) из гладких, плоских кусков резины, для чего резину пропускают на каландре (фигура 5), рабочей частью которого являются валки числом 2—5. Чем глаже должен быть резина, тем большее число вв должен иметь каландр и тем тише должен быть его ход. Окружная скорость вв каландра лежит в пределах 4—40 м/мин. На каландре выпускаются наиболее гладкими сорта резины, содержащие 40—70% каучука. Сорта с бблыним содержанием каучука менее гладки, и их поверхность остается слегка узловатой. При работе каландра очень важно правильное нагревание вв; обычно Р вв возрастает, и последний валок является наиболее нагретым. Чем больше каучука содержит резина, тем горячее ход каландра. Режим каландра также зависит от последующих производственных операций, например резина для изготовления мячей должна равномерно растягиваться во все стороны, для чего последний валок каландра должен быть нагрет особенно сильно; резина, идущая дл^ изготовления нек-рых сортов кабелей и рукавов, должна, наоборот, иметь достаточную жесткость в продольном направлении, для чего последний валок охлаждается воз- т можно сильнее. Пропущенная через каландр резина обычно анизо

перемешивание и вытягивание в листы толщиною 1,5—3 см; на этих же вальцах происходит, ввальцовывание серы, т. к. высокая Р резины в миксере может вызвать частичную вулканизацию (пригорание) резины. Вес загрузки в миксеры пропорционален уд. весу резины. Для чистого каучука можно принимать следующие загрузки: № 3—30 килограмм, № 9—90 килограмм, № 11—110 килограмм и № 27—270 килограмм. тропна и вдоль направления каландрирования отличается большей жесткостью, чем в поперечном направлении (волокнистость, или «каландровый эффект»). Объясняется это явление двумя причинами: исчезающая при нагревании листов резины до 35—40° волокнистость обусловливается двухфазной структурой каучука; неисчезающая волокнистость обусловливается примесями, имеющими ча-

стицы удлиненной формы и при проходе через зазоры вв располагающимися своими длинными осями вдоль направления каландрирования. Гладкость выпускаемой резины зависит также от ее толщины: наименьшая толщина 0,25—0,30 миллиметров в зависимости от состояния каландра; хорошие сорта резины, то есть содержащие свыше 60—70% каучука, толще 0,6—0,7 миллиметров, выходят корявыми и с большим количеством воздушных пузырьков; поэтому для получения более толстой резины прибегают к дублировке вручную или на каландре. Последний способ заключается в том, что выпущенный на каландре лист резины, имеющий вдвое меньшую толщину, прикатывают резиновым дублировочным валиком к другому такому же листу, выходящему из каландра. По выходе из каландра листы резины или закатываются в подкладочную ткань (обычно доместик) во избежание слипания или же пропудриваются тальком, мелом и тому подобное., причем если в дальнейшем на пропудренную часть резины наклеивается другой слой резины, то пропудривают мелом, проникающим во время вулканизации вглубь резины и тем самым дающим лучшее соединение отдельных частей. Если одной поверхности листа требуется придать рельефный узор, то последний валок каландра гравируют и устраивают съемным—для легкой смены узора; такие каландры имеют большое применение в галошном производстве, где с их помощью получают подошвенную резину, лыжную пластину, рельефную передовую резину для ботиков и сапожков к т. д. Если рельеф должен быть достаточно глубоким и резина с первого зазора каландра должна намечать свой будущий профиль, то все валки (обычно за исключением первого) делают рельефными;

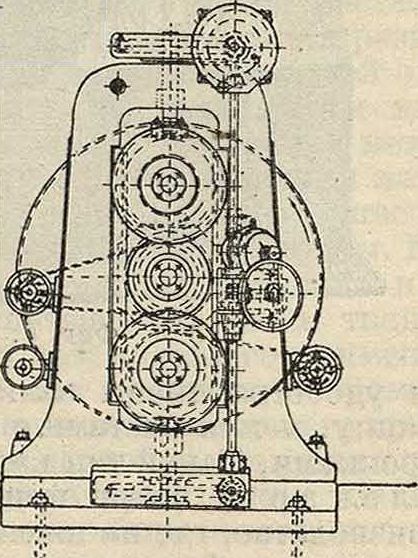

Фигура 6.

для удобства смены вв их выносят за станину, меняя местами с передаточными шестеренками. Такой тип каландров (вульст-каландры) имеет применение в шинном производстве, где на них выпускают протекторную резину, вульсты и т. д. Для выпуска резины, имеющей определенный профиль поперечного сечения, служат шприц-машины (фигура 6), в которых резина при помощи червячного вала продавливается через мундштук, имеющий отверстие; если отверстие круглое, то получается нить или шнур; если в середину отверстия поместить сердечник, то вместо шнура получается трубка или рукав. На шприц-машине изготовляют трубки, шнуры,

заготовки для велосипедных педалей, для рукавов, автокамеры, велокамеры, эки-шины идр. Существенной деталью в шприц-машине является червячный вал: при малом шаге червяка выпуск резины медленный, при большом шаге—быстрый, но неточный; при малом шаге и большом отверстии получается точный, но медленный выпуск резины; при малом шаге и малом отверстии скорость выпуска увеличивается; при большом шаге и большом отверстии скорость выхода повышается, но выпуск делается неровным; при большом шаге и малом отверстии выход резины замедляется. Чтобы выпускаемая резина на шприц-машине была достаточно гладкой, она должен быть более мягкой и пластичной, чем для выпуска на каландре. Для всех указанных операций необходимо перевести резину в пластичное состояние. Обрезки резины, образующиеся в процессе клейки изделий, должен быть равномерно перемешаны с новыми кусками резины, для чего куски резины и обрезки перед пуском на каландре или щприц-машине. предварительно перемешивают на зубчатках (рифленых вальцах), имеющих на заднем, более быстром валке продольное рифление. В виду больших нагрузок зубчатые вальцы обычно делаются небольшой длины (400—600 миллиметров), но с большой фрикцией (1:2 до 1:3). Смешанная резина, ставшая пластичной, переносится на гладкие разогревательные вальцы с длиной вв, соответствующей длине вв каландра и их окружной скорости; фрикция берется незначительная (от 1 :1,1 до 1 :1,25). На разогревательных вальцах резина доводится до требуемой степени пластичности и Г; при заправке в каландр резина должна быть на 5—10° горячее первого валка.

Изготовление клея и промазка тканей. Резиновый клей применяют как в самой резиновой пром-сти (для склеивания частей изделий при ремонте резиновых изделий, для производства изделий без шва, для прорезинивания тканей), так и в других, например в обувной пром-сти для склеивания частей кожаной и парусиновой обуви. В качестве растворителей применяют бензин и бензол; за границей в последнее время входят в практику и другие растворители, например четыреххлористый углерод. Требования, предъявляемые к растворителям: 1) достаточная химия. устойчивость по отношению к каучуку, влаге, хлористой сере, 2) ограниченные пределы t°Km., 3) отсутствие резкого запаха и вредного физиологич.действия и 4) возможно меньшая стоимость и огнеопасность. Для быстро высыхающих клеев, например в обувном производстве, растворителем берут бензол; для, клеев с большой клейкостью в СССР применяют краснодарский бензин, содержащий 2—3% бензола, в остальных случаях берут бензин, специально приспособленный к нуждам резиновой промышленности и носящий в СССР название «калоша». Основными свойствами резиновых клеев являются: 1) концентрация растворителя и 2) вязкость клея. Пластикация и смешение резины, предназначенной для выработки клея, сильно влияют на свойства клея: сильно развальцованная резина растворяется быстро, мало набухает и при малом потреблении растворителя дает жидкий клей, представляющий при намазке тонкую, липкую (но мало клейкую) пленку; мало вальцованная резина растворяется медленно,

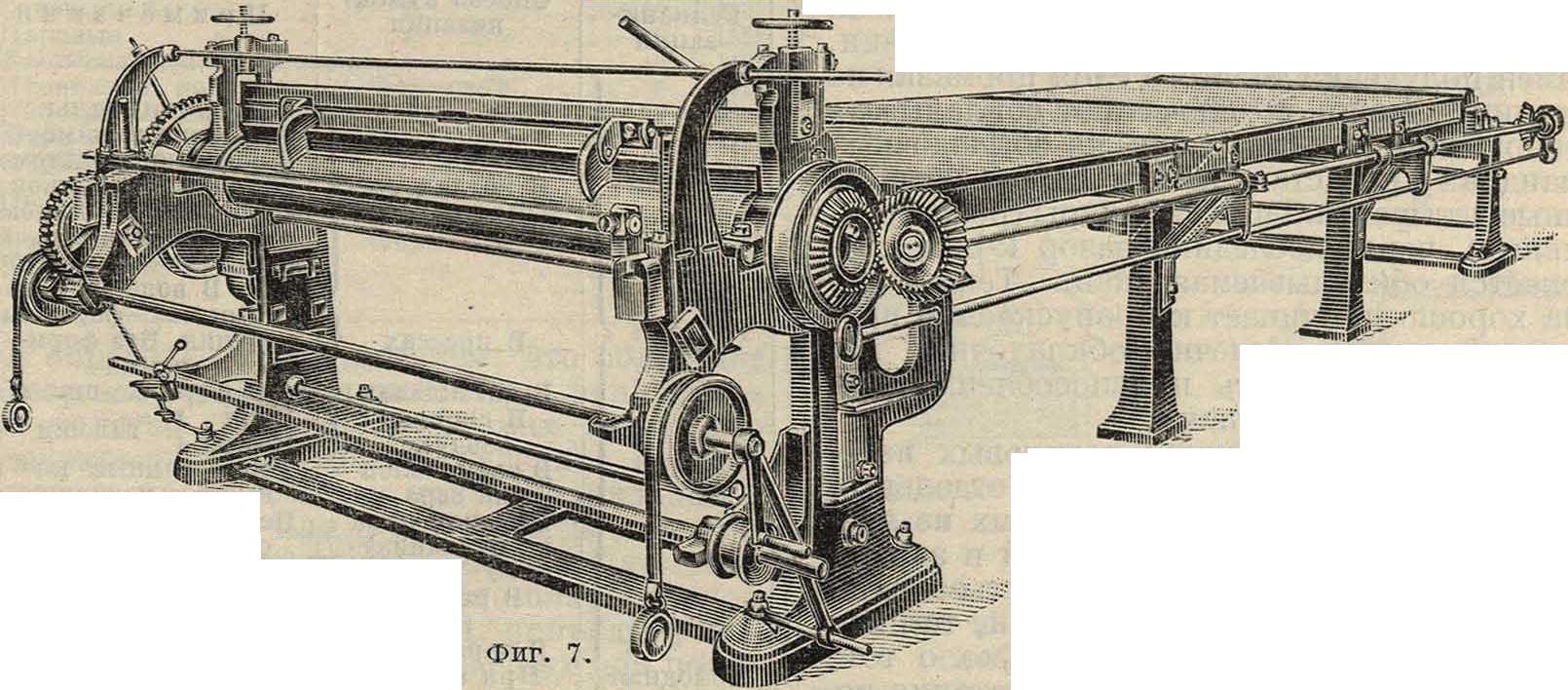

служит шпрединг-машина (фигура 7). Пропуская ткань под нож, задерживающий излишек клея, и испаряя растворитель при прохождении над. обогреваемой плитой, получают тонкий слой резины на ткани; чтобы слой резины был достаточной толщины, пропуск ткани на машине производят 12—20 раз (в зависимости от требуемой толщины). Скорость прохождения ткани 8—20 м/мин. После нанесения слоя резины ткань проходит через двухвальный гладильный каландр, придающий плотность и гладкость резине (а иногда и рельефный узор). Пропудривание промазанной стороны имеет целью не только предупредить приклеивание-прорезиненных поверхностей между собою и к изнанке, но и придать изделию лучший вид:пропудривание тальком придает поверхности блеск (больничный миткаль);

картофельная мука дает при пропудри-вании бархатистость («электрик» в одея-г-ной прорезинке). Для пропитки тканей жидким резиновым клеем свежепросушенную ткань, лучше всего нагретую до 70°, во избежание впитывания ей влаги пропускают через ящик с клеем, затем отжимают излишек клея между двумя валами и просушивают над горячей плитой. При прорезинивании тканей испаряется большое количество растворителя; помимо огнеопасности в целях удешевления производства, за последнее время рекуперируют бензин, закрывая подогревательные плиты кожухами и пропуская отсасываемый из них воздух через: поглотители. Наиболее известными поглотителями являются активированный уголь, силикагель, тетралин, с помощью которых удается поглотить до 70% испаряющегося растворителя. За последние годы заграничная резиновая промсть частично заменила дорогой огнеопасный резиновый клей каучуковым млечным соком (латексом). Современные методы консервирования и концентрирования латекса позволяют надежно и недорого привозить его с плантаций в потребляющие страны. Благодаря высокому содержанию каучука в латексе, лучшему впитыванию его в ткани в-· сравнении с резиновым клеем его применили в первую очередь при пропитке и промазке· тканей; особенно важным является его применение для пропитки кордовой ткани для шин. Водные дисперсии каучука также находят· пока очень ограниченное промышленное применение. Если промазываемой ткани не требуется иметь гладкую, ровную поверхность (например в качестве полуфабриката для выработки ремней, рукавов), предпочитают промазывать ткань мягкими, пластичными сортами резины на шпредер-каландре, представляющем собою трехвальный каландр, средний валок которого вращается в 2—3 раза быстрее крайних. Ткань, пропускаемая между нижним и средним валкамц, проходит со скоро сильно набухает, потребляет много растворителя и по его испарении дает толстую пленку резины. В зависимости от назначения клея применяется тот или иной способ изготовления резины, например для намазки по коже, которая впитывает растворитель из клея, берут мало вальцованную резину. Простейшим способом изготовления клея является набухание и растворение каучука в закрытом сосуде (обычно цинковом) с растворителем; недостатком этого способа является его чрезвычайная медленность. В настоящее время применяется следующий метод работы: резина в виде листов толщиною 3—5 миллиметров разогревается на вальцах до пластичного состояния, погружается для набухания на несколько часов в бак

Для получения прорезиненных тканей с гладкой, ровной поверхностью прорезинки с растворителем и затем переносится в мастикаторы (см.

Вискоза, фигура), где и размешивается при постепенном добавлении растворителя до нужной консистенции (если сразу залить всю порцию растворителя, то клей получается с наличием комков и сгустков). Для получения особо жидких клеев (например «скипидара» для галошного производства) полученную в мастикаторе массу переносят в вертикальные цилиндрич. мешалки, вращающаяся ось которых снабжена лопастями; при добавлении растворителя он смешивается с основной массой клея. Различные типы резиновых клеев указаны в таблице 5.

| Назначение клея | Концентрация растворителя * | Состав резины |

| Для производства непромокаемых тканей | 0;4—8,8 | Весьма разнообразный. Цвет резины подбирается по цвету ткани или |

| Для клейки ре- | Раз- | же дается отличающимся от ткани (цвет подкладки)

Смесь, применяемая при |

| зиновых изде- | лич- | изготовлении резиновых |

| лий | ная | изделий. Часто для кре- |

| Для изделий без шва | 10—16 | пости соединения каучук заменяется паракаучуком

Б. ч. чистый каучук, реже с примесью кра- |

| Для обувных ф-к | 7—8 | сителей или небольшого количества фактиса Пар4-каучук |

| 11 Принимая вес резины за единицу. | ||

стыо нижнего валка; резина, облегающая -средний валок, втирается благодаря быстроте вращения среднего валка в проходящую ткань. Со шпредер - каландром связываются приспособления для скатывания ткани, ши-рилки для ее расправления и накаточное приспособление для промазанной ткани. Резина, применяемая для промазки, должен быть очень мягкой (сильно вальцованной и содержащей достаточно мягчителей) и не слишком быстро вулканизующейся, иначе вследствие горячего режима шпредер-каландра при промазке может произойти перевулканизация (пригора-тше) резины. Концентрированный латекс (например Revertex) также м. б. применен для промазки тканей на щпредер-каландре, но в ютом случае за ним ставят сушильный барабан для испарения воды из промазанной ткани. Взамен получения толстого слоя промазки на шпрединг-машине предпочитают обкладывать резиною промазанную ткань на обкладочных каландрах, представляющих собою обыкновенные четырехвальные каландры (реже трех-вальные), через последний зазор которых пропускается обкладываемая ткань. Теплая резина хорошо прилипает к пропускаемой промазанной ткани. Конечно обкладочные каландры должны иметь приспособления для раскатки и накатки ткани.

Склеивание (конфекцию) резиновых изделий производят путем склеивания отдельных частей, вырезаемых или вырубаемых из лис--тов резины, прорезиненных тканей и заготовок шприц-машин. Наиболее простым является склеивание формовых изделий, так как -здесь приходится заботиться только о том, ‘чтобы приблизительно придать очертания резиновым изделиям; будучи спрессовано в форме, резиновое изделие во время вулканизации принимает требуемый вид. Более сложно склеивание изделий на колодках. Здесь необходимо уже дать точную форму резиновым изделиям. Скрепление отдельных деталей при работе на колодках производит внахлестку, T. е. налагая кромку одной детали на другую. Наиболее трудной и требующей хорошей квалификации операцией является склеивание резиновых изделий, вулканизующихся в открытом пару. Склеивание деталей происходит обычно встык: заготовленные с некоторым излишком детали прикладывают друг к другу, излишек срезают ножницами; повертыванием однойдетали на 180°на месте срезаДостигается -скрепление, к-рое часто упрочняется наложением резиновой ленточки; при этом необходимо соблюдение следующих правил: 1) склеиваемые места должен быть свежими, то есть предварительно смазаны резиновым клеем; 2) перед клейкой необходимо убедиться, что бензин со -смазанных клеем мест испарился; 3) смазка должна производиться тонким слоем; 4) к -смазанным местам нельзя прикасаться потными пальцами, класть их на пыльный стол ит. д. При конструировании резиновых изделий, подлежащих вулканизации в открытом пару, необходимо учитывать следующее; 1)фор-ма изделия должен быть плоской; 2) нельзя допускать швов в местах, растягивающихся во время работы; 3) толщина изделий должен быть равномерной, т. к. резкие изменения в толщине затрудняют правильность вулканизации; 4) переходы от одной толщины к другой, сопровождаемые швами, не должны производиться в местах, подвергающихся растяжению, т. к. в этом случае место перехода явится наиболее слабым местом конструкции. В виду большого разнообразия методов клейки перечислить их здесь затруднительно, однако следует отметить, что в настоящее время имеется стремление изготовлять резиновые изделия формовым путем, и многие изделия, клеившиеся прежде вручную, теперь переведены на фор-мовый способ производства, например камеры, перчатки, грелки, соски и т. д.

Вулканизацией закрепляются форма и другие свойства изделий. Способы вулканизации указаны в таблице 6.

Таблица 6, — Характеристика вулканизации резиновых изделий.

| Система | Способ вулка- | Примечания |

| зации | низации | |

| } | Свободная в тальке— футбольные камеры. С обмоткой холстом— | |

| В котлах ост-) | обкладка валиков. | |

| Горячая < | рым паром „ ‘ | В формах—спринцовки. В котлах с двойными стеклами—губки. В воде—гребни. В формах—формовые |

| В прессах | изделия. Без форм— | |

| ремни | ||

| В автоклавах | В формах—шины | |

| В горячем ί воздухе | Кот5ы галоши | |

| В расплавлен- | Тонкостенные кле- | |

| ной сере | еные изделия | |

| Впуском пара | вые рукава, | |

| в вулканизуемое изделие | обкладка цистерн | |

| В растворе | ) Тонкостенные, кле- | |

| S2C12 | } еные изделия и из- | |

| В парах S2C12 | ) делия без шва | |

| Холодная | При помощи | Дублированные |

| ультраускорителей при комнатной t° | ткани

! |

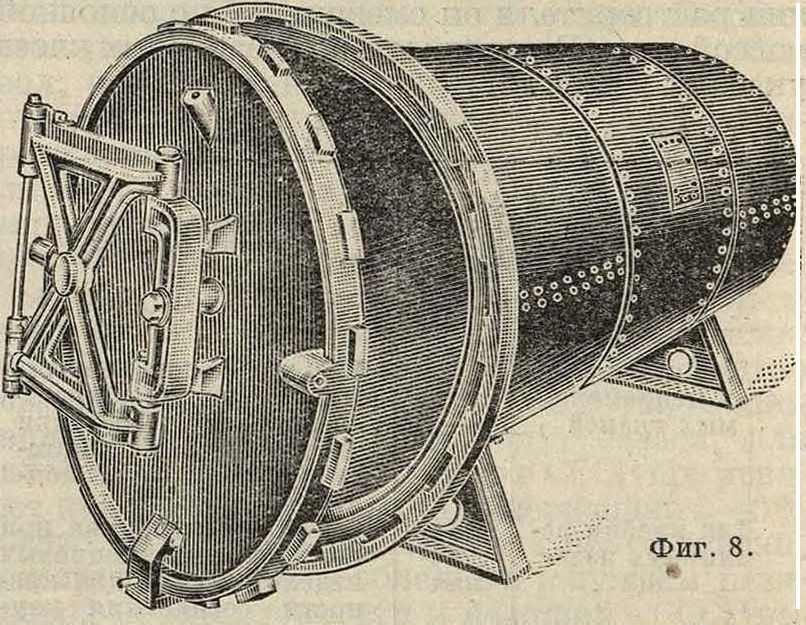

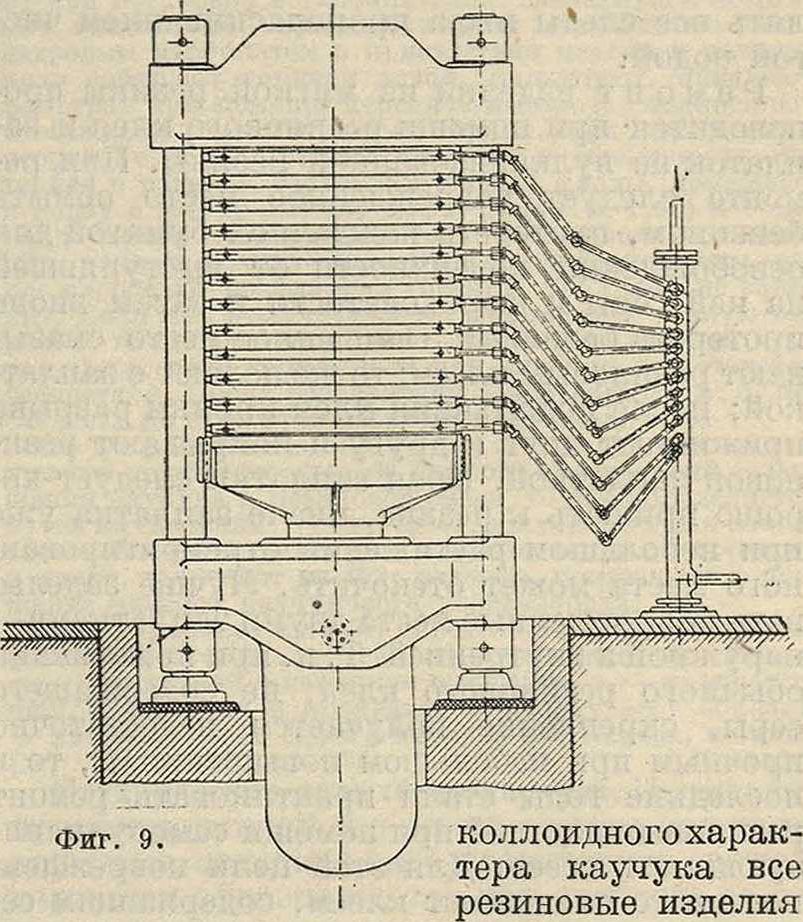

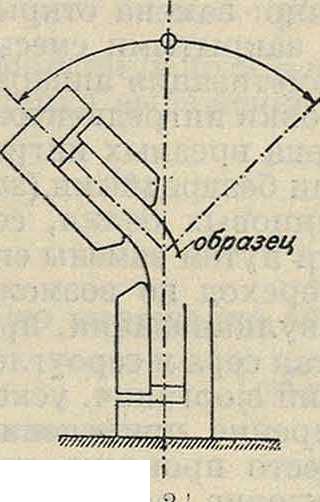

Выбор способа вулканизации зависит от типа, конструкции и окончательной отделки изделий и их назначения. Основными способами вулканизации являются; вулканизация в котлах и в прессах (фигура 8 и 9). При установке

режима вулканизации определяются: 1) наилучшая t° вулканизации и 2) наилучшее время вулканизации.

В табл. 7 указаны наиболее типичные режимы вулканизации, применяемые в настоящее время америк. резиновой промстью.

При вулканизации в формах под прессом температура вулканизуемых изделий всегда доводится сразу до требуемой температуры; при большом количестве вулканизационных прессов пар может подводиться в прессовую

Таблица 7.— Р е ж и м ыТв у л к а н и за ц и н, применяемые в американской резиновой промышленности.

| 1 | |||

| |_а | |||

| 5 со S | и | ||

| Изделие | Способ вулканизации | S s 2 Sic- | Я

s,s |

| °вя | а & | ||

| Si» Я | „ X? | ||

| -и о а- | со | ||

| Мячи и игрушки. | Формовой. | 20 | 153 |

| Купальные чепцы. | ». | 10 | 145 |

| Ремни. | Прессовой. | 22 | 138 |

| Тормозные прокладки. | ». | ВО | 149 |

| Изделия без шва. | В воде. | 20 | 138 |

| Стирательная резина. | Прессовой. | 15 | 145 |

| Накаблучники. | Формовой. | 15 | 160 |

| Тормозные рукава. | Откр. паром. | 25 | 135 |

| Садовые » .". | » ». | 30 | 135 |

| Паровые ». | » ». | 30 | 135 |

| Всасывающие ». | » » | 40 | 142 |

| Пневматич. камеры. | Формовой. | 5 | 149 |

| Консервные кольца. | Откр. паром. | 20 | 134 |

| Маты и дорожки. | Прессовой. | 12 | 142 |

| Формовые изделия. | » · · · | 15 | 160 |

| Прорезиненные ткани | | Откр. паром. В горяч.воздухе | 105

60 |

127

132 |

| Подошва. | Формовой. | 24 | 153 |

| Грелки .. | 7,5 | 164 |

под определенным давлением, что облегчает надзор за вулканизацией. При вулканизации толстых изделий в формах (например автопокрышки) приходится уделять нек-рое время на прогрев форм; при вулканизации в горячем воздухе или в пару всегда дают такой напуск. Продолжительность и t° напуска колеблются в зависимости от толщины слоя резины, ее теплопроводности, природы ускорителей и т. д.; в толстых изделиях для получения однородной вулканизации приходится средний слой делать из более быстро вулканизующейся резины. В табл. 8 указаны напуски, применяемые в америк. практике.

Таблица 8.— Напуски вулканизации из американской практики.

| Продолжит. напуска в мин. | Вулканиза ция | |||

| Изделие | Способ вулканизации | про-до лж. в мин. | t° | |

| Галоши. | В горячем воздухе. | 60 | 90 | 127 |

| Пневм. каме- | ||||

| ры.. | Откр. паром. | 3 | 16 | 149 |

| Валы для га- | ||||

| уч-прессов. | » ». | 60—100 | 300—600 | 132 |

| Автопокрыш- | Прессовой. | 149 | ||

| ки. | 15 | 40 | ||

| Грузошины. | 25 | 135* | ||

| Резиновые | ». | 15 | ||

| нити. | В воде. | 15 | 140 | 142 |

* Напуск производится до 138°, затем <° понижается до 135°.

В настоящее время стремятся вулканизацию нроводи’гь при возможно низкой ί0 (115—135°); этого достигают применением соответственных сильных органич. ускорителей или для предупреждения «пригорания» резины в процессе производства, комбинированием двух и более ускорителей. Применение их не только понижает t° и сокращает время вулканизации, но и дает резиновые изделия с лучшими механич. свойствами. Вулканизация в горячем воздухе, являющемся плохим проводником тепла, заставляет применять очень сильные ускорители.

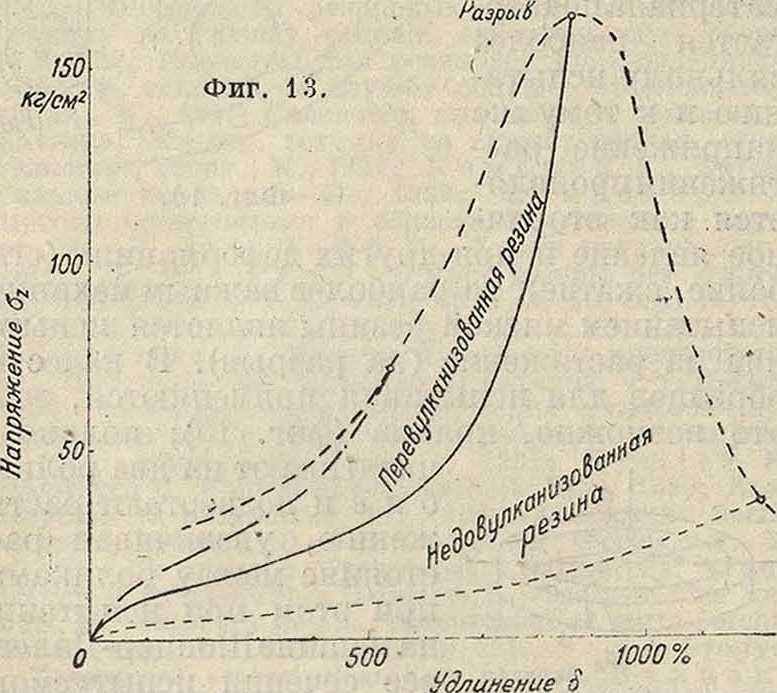

Хранение резиновых изделий. Долговечность и пригодность к работе резиновых изделий зависит не только от правильности конструкции, тщательности в работе и хорошей вулканизации, но и от способов хранения до пуска их в работу. Вследствие

раньше или позже претерпевают изменение, носящее название старения и заключающееся в ослаблении упругих свойств и механической прочности резины. В силу этого резиновые предприятия обычно гарантируют качество изделий горячей вулканизации не свыше 1 г. со дня изготовления и холодной вулканизации— не свыше ’/2 г. Основными причинами, вызывающими порчу, изделий, являются: высокая ί°, кислород воздуха и солнечный свет. Резиновые изделия, подвергающиеся действию повышенной f, как бы дополнительно вулканизуются; чем выше f хранения, тем скорее изделия переходят оптимум вулканизации и показывают характерные признаки перевулканизации. Кислород воздуха окисляет резину, вызывая хрупкость и ломкость; при этом изделие сначала покрывается сетью мелких трещин, постепенно углубляющихся и разрушающих резину. Уже одно пребывание изделий во влажном воздухе замедляет старение в сравнении с хранением в су-. хом месте; идеальным способом хранения являются запаянные жестянки с инертным газом. Свет, особенно прямой солнечный, действуя на поверхность резиновых изделий, вызывает осмоление и как следствие быстрое окисление кислородом воздуха. Для долговечности изделий следует соблюдать следующие правила: 1) не следует складывать и перегибать изделие, так как на складках и перегибах образуются трещины; хранить следует в том положении, в каком оно вулканизовалось; 2) нельзя хранить в теплом помещении, около радиаторов, печей и других источников тепла; 3) не следует выставлять резиновые изделия на солнечный свет; хранение производить в темном помещении; 4) изделия, не содержащие тканей, хранить в слегка влажных помещениях; 5) нельзя допускать попадания на резиновые изделия смазки, масел и жиров;

6) изделия, содержащие ткани, после употребления должен быть хорошо просушены при комнатной ί° во избежание гниения ткани; 7) при необходимости стерилизации резины кипячением необходимо это проделывать в минимальный промежуток времени; 8) при мытье резины мылом или щелочью нужно тщательно удалять все следы мыла прополаскиванием чистой водой.

Ремонт изделий из мягкой резины производится при помощи резинового клея и заплаток из вулканизованной резины. При ремонте следует поврежденное место обмыть бензином, протереть наждачной бумагой для освобождения поверхности от выступившей на ней серы и шероховатости и затем вновь протереть бензином. Очищенное место смазывают резиновым клеем; то же делают с заплаткой; после подсыхания клея кромки разрыва прижимают друг к другу и покрывают резиновой заплаткой. Края заплатки следует хорошо прижать к резине, иначе заплатка уже при небольшом растяжении отремонтированного места может отскочить. Лучше заделывать поврежденные места двумя заплатками— наружной и внутренней. Т. к. при применении обычного резинового клея, не содержащего серы, скрепление получается недостаточно прочным при небольшом повышении ί°, то в последние годы стали практиковать ремонт резиновых изделий при помощи самовулкани-зующихся клеев. Для этой цели поврежденное место смазывают клеем, содержащим серу, а заплатку покрывают клеем с сильным органич. ускорителем. При наложении заплатки на поврежденное место происходит миграция серы и ускорителя, и в короткий промежуток времени слой клея вулканизуется при обычной температуре. Не следует за-вулканизовывать отремонтированное место при помощи раствора хлористой серы, т. к. резина при этом перевулканизовывается и быстро разрушается.

Лит.: Кирхгоф Ф., Новейшие достижения в технологии каучука, пер. с нем., М.—Л., 1932; Буш-т у е в А. В., Курс общей технологии резины, М.—Л., 1932; Хаузер Е., Коллоидная химия каучука, Москва, 1932; Бызов Б., Природный каучук, Л., 1932; Ингредиенты резиновых смесей, «Иностранную технику на службу социал. строительству», сборн., М., 1932; Каландры для резиновой промышленности, «Иностр. технику па службу социал. строительству», Сборн., М., 1931; Смешение, пластикация и каландрирование, «Иностр. технику на службу социал. строительству», сборн., М., 1932; Комаров В., Автомобильные шины, М—Л., 1932; Фонроберт Э., Методы исследования в области естественного каучука, М.—Л., 1932; Л е ф ф Б., Химия каучука, пер. с англ., Л., 1930; Г и р В., В мире резины, пер. с англ., Л., 1929; Бызов Б., «Ж», 1921, т. 53, стр. 1—180; Вольф- Чапек К., Каучук, пер. с нем., Л., 1926; Глазунов Г., Каучук и резиновое производство, М., 1927; его же, Технология каучука, ч. 1, Москва, 1930; «За овладение техникой», серия «Резиновая промышленность», с 1931; «Опыт рабочего резинщика», с 1931; «Синтез каучука», с 1932; Memler К., Handbuch d. Kautschukwissenschaft, Lpz., 1930; Encyclopedic du caoutchouc, P., 1929; «Kautschuk» Berlin; «Crummi-Zeitung», В.; «India-Rubber World», N. Y.; «Rubber Chemistry a. Technology», Easton, Pa; «Transactions of India-Rubber Industry»,L.; «India-Rubber Journal», L.; «Rubber Age», L.; «Caoutchouc et gutta-percha», P.; «Z. ang. Ch.», 1923, B. 36, p. 391. А. Буштуев.

Химический анализ резиновых изделий. Б у л к а пи-80 в а Н н ы и каучук. До взятия пробы необходимо из исследуемого материала удалить вещества, как попавшие туда случайно (загрязнения), так и прибавленные в него для украшения или укрепления и сохранения изделия (лак, краска, металлич. и тканьевые оплетки, ленточные обмотки, металлич. прокладки и др.). У труб, пластин с матерчатыми прокладками толстые слои резины отделяют от материи. Из собранного т. о. материала берут средние пробы. Мягкую резину размельчают при помоши ножнип т. о., чтобы материал проходил без остатка через решето в 40 петель на 1 см2. Пластинки расщепляют но возможности мелко рукой, прорезиненные материи разрезают ножницами на кусочки размерами ~1,5 миллиметров“. Эбопит обрабатывается грубой пилой. После размельчения пробу хорошо перемешивают. Влагу определяют высушиванием 1—2 г размельченного материала в эксикаторе над конц. серной к-той при комнатной t° до постоянного веса. Посколь-ко материал не содержит веществ, улетучивающихся от нагревания, можно высушивать и в сушильном шкафу при 80°. Все далее описанные анализы производят с материалом невысушенным и полученные данные перечисляют на сухое вещество. Общее содержание серы определяют нагреванием 1 г пробы в колбе с 30— 40 см“ азотной кислоты (уд. в 1,48) и 1 г окиси магния в течение 1—2 час. на песочной бане до кипения; затем в пламени бунзеновской горелки выпаривают досуха и остаток нагревают, пока не прекратится выделение коричневых паров. Содержимое колбы собирают при помощи соляной к-ты, нерастворимый остаток отфильтровывают и из фильтрата серную к-ту осаждают при помощи хлористого бария. В резиновых смесях, нерастворимых в к-тах, сера м. б. определена путем сплавления с ка-лий-натриевым карбонатом. Общее содержание х л о р а в смесях холодной вулканизации и содержащих белый фактис м. б. определено след, обр.: 1 г материала растворяют путем сплавления со смесью соды и селитры. Свободный от угля плав собирается водой. После фильтрования, подкисления азотной к-той и кипячения раствор обрабатывают 25 см“ Vio N азотнокислого серебра. Избыток серебра оттитровывагот затем 1/i0iV раствором роданистого аммония.

Экстрагирование ацетоном (5 г материала) производят наир, в аппарате Сокслета. Продолжительность экстрагирования для мягкой резины 8— 10 час., для твердой—до 48 час. Ацетоновый экстракт оставляют по возможности стоять на ночь, т. к. по выкристаллизовавшимся отложениям можно судить иногда о присутствии органич. ускорителей и др. Затем ацетон отгоняют на водяной бане и остаток высушивают при ί° до 76° до постоянного веса. Экстрагированный каучук подлежит немедленной дальнейшей обработке, т. к. он легко окисляется. При помощи ацетона из каучуковых смесей выделяют: свободную (химически несвязанную) серу, каучуковые и другие смолы, смоляные масла, минеральные масла, парафины, воски, ланолин, целлюлозу, эфиры (простые и сложные), ускорители вулканизации, мягчители, вещества, предохраняющие от старения, и нек-рые органич. красящие вещества. Отчасти ацетоном растворяются из каучуковых смесей жирные масла, окисленные ширпые масла и фактис, а также деготь и асфальт. Свободную серу определяют при помощи полного окисления ацетонового экстракта смесью брома и азотной к-ты(9 0 гНХОзУД-в-1,48 встряхивают с 10 г брома) в присутствии окиси магния при t un., затем следует выпаривание к-ты, обработка остатка соляной к-той и осаждение образовавшейся серной кислоты хлористым барием. При наличии органич. соединений серы (фактис) ацетоновый экстракт окисляют таким же образом, как при определении общего содержания серы. Отделение омыляемых от неомыляемых производят кипячением в течение 2 часов с 25 см“ V2 N ового раствора едкого кали с обратным холодильником. После охлаждения разбавляют равным объёмом воды и неомыляемые вещества встряхивают с бензином в делительной воронке. После промывания водой бензиновые вытяжки выпаривают и высушивают в сушильном шкафу при 100°. Для выделения омыляемых щелочной раствор подкисляют серной к-той и встряхивают с эфиром. Эфирные вытяжки промывают водой до исчезновения кислой реакции, выпаривают и высушивают в сушильном шкафу при 70°. Если кислый водный, раствор, ия которого были удалены омыляемые вещества, очень мутный, то его нейтрализуют аммиаком и выпаривают почти досуха. После прибавления 10 см“· раствора окиси меди в аммиаке оставляют стоять в течение 12 час. в покрытом стеклянном сосуде при частом встряхивании и затем фильтруют через стеклянную вату. Из фильтра после прибавления соляной кислоты выпадает целлюлоза с разбавленной серной к-той; ее отфильтровывают, высушивают и взвешивают. Среди неомыляемых веществ могут находиться: растворимые в ацетоне побочные составные части каучука, минеральные масла, парафины, составные части дегтя и асфальта, а также ы (входящие в состав восков). Материал извлекается нацело горячим абсолютным ом; нерастворимыми остаются деготь и составные части асфальта (также разложившееся каучуковое вещество). овой раствор доводят до объёма 50 см“ и затем в течение 1 ч. охлаждают до 5°. О садившиеся вещества отфильтровывают и промывают 90 %-ным ом (в объёмных %), охлажденным до 5° (~100 см“). Содержимое фильтра растворяют в хлороформе, раствор выпаривают и остаток высушивают при 100°; он содержит твердые парафины и в нек-рых случаях восковые ы. Дальнейшее разделение этих веществ можно произвести при помощи ацетилирования или след, обр.: смесь нагревают до 150—180°, прибавляют несколько капель кони, серной кислоты и перемешивают с едкой известью и свеже-

накаленным животным углем. Затем массу экстрагируют бензином, наир, в аппарате Сокелета. Экстракт содержит твердые парафины. овой фильтрат твердых парафинов и ов (воска) выпаривают и остаток с 25 см3 четыреххлористого углерода переводят в делительную воронку, затем взбалтывают с 15 см3 конд. серной кислоты до тех пор, пока больше не получается изменения в окраске к-ты. После разбавления раствора 100 cat3 эфира его промывают водой до исчезновения кислой реакции, выпаривают досуха и остаток высушивают при 100°. Оп содержит минеральные масла, которые были прибавлены к резиновой смеси или образовались из твердых парафинов, асфальтов и некоторых сортов фактиса. Омыляемые части ацетонового экстракта могут состоять из жирных и смоляных к-т и выделяются например при помощи солей серебра. Смесь растворяют в 20 см3 95 %-ного а и к ней прибавляют едкого натра (1 ч. NaOH на 2 ч. Н?,0) до тех пор, пока раствор не даст слабой щелочной реакции (па фенолфталеин). После нагревания в течение нескольких минут раствор охлаждают, смешивают с эфиром и помещают в мерную колбу вместимостью в 100 с.и3, после прибавления 2 з порошкообразного азотнокислого серебра сильно встряхивают. После осаждения нерастворимых солей серебра 50 см3 раствора встряхивают в мерной колбе с 20 см3 разбавленной соляной к-ты. После сливания светлого раствора эфира жидкость снова два раза встряхивают с эфиром и соединенные вместе эфирные экстракты промывают водой до исчезновения кислой реакции. После выпаривания эфира выделенные смоляные кислоты высушивают при 110—115°.

Органические ускорители вулканизации определяют в резиновых смесях при помощи перегонки с водяным паром. Т. к. многие ускорители содержат азот (12—15%) и растворимы в ацетоне, то их количество может быть установлено в ацетоновом экстракте при помощи микрометода определения азота, например по Гернгросу и Шеферу. О присутствии ускорителя (или содержащего азот вещества, предохраняющего от старения) можно -заключить в том случае, если содержание азота в ацетоновом экстракте значительно превышает 0,06%.

Экстрагирование хлороформом. Материал, экстрагированный ацетоном, обрабатывают в течение 4 ч. в экстракционном аппарате с хлороформом. После отгонки растворителя остаток высушивают при 100°. Если раствор хлороформа дает флуоресценцию или окраску темнее соломенно-желтой, то следовательно имеются асфальтовые и дегтевые продукты, однако надо принять во внимание, что и нормально вулканизованная мягкая резина содержит небольшие количества (—4—5 % при. переводе на чистый каучук) веществ, растворимых в хлороформе. Если это количество значительно превышено без наличия смолистых веществ, то образец или недостаточно вулканизован, или материал «состарился», или содержит регенерат.

Экстрагирование овым раствором едкого кали. овой раствор едкого кали растворяет главную массу оксидированных жирных масел и фактиса, кроме того в раствор переходят белковые вещества каучука, казеин, шерсть и составные части феноловых смол. Материал, экстрагированный ацетоном и хлороформом, высушивают при 50—60°и сейчас же после этого вымачивают в 50—100 см3 бензола. Через 12 час. прибавляют 50 см3 горячей овой щелочи и нагревают в течение 4—6 час. с обратным холодильником. Затем раствор отделяют от каучука, последний промывают тщательно, в фарфоровой ступке при сильном надавливании и растирании сначала в горячем абсолютном голе, затем в горячей воде. Фильтрат и промывные воды выпаривают почти досуха; остаток вместе с 100 см3 воды подкисляют разбавленной серной к-той и раствор тщательно встряхивают с эфиром. Соединенные эфирные вытяжки промывают до исчезновения кислой реакции, выпаривают и остаток высушивают при 100°. Содержащуюся в экстракте серу определяют по способу, приведенному для определения общего содержания серы. Приближенное количество белковых веществ в щелочном экстракте получают по микроспособу определения азота Гернгроса и Шефера. Если и в общего количества щелочного экстракта вычесть содержание белка, то, учитывая экстрагирование ацетоном (жирные к-ты), можно получить приблизительное количество содержащихся в каучуковом материале окисленных масел и фактиса. Феноловые смолы не м. б. определены количественно; их присутствие узнается по запаху составных частей, растворимых в щелочи.

Неорганические наполнит.ели. Их количество м. б. установлено при помощи простого определения содержания золы только в том случае, если смесь резины не содержит веществ, изменяющихся, разлагающихся или улетучивающихся при ί° озоления. В нек-рых случаях, в особенности для твердых сортов резины, осторожное озоление в наклоненной косо книзу трубе при пропускании азота дает годные значения. Для мягкой резины поступают обыкновенно след, обр.: 1 з материала, экстрагированного ацетоном и хлороформом и высушенного при 50—60°, нагревают в колбе вместимостью в 200 см3 с 25 см3 парафинового масла или керосина (фракция 230—260°) при частом встряхивании до тех пор, пока каучук не растворится; после охлаждения сильно разбавляют бензолом и фильтруют после стояния в течение 24 час. через двойную фильтровальную бумагу в высушенном и предварительно взвешенном тигле Гуча; после промывания горячим бензолом, ом и эфиром высушивают в сушильном шкафу при 100°. Серу в наполнителях, связанную с неорга-нич. веществами, определяют путем плавления с кали-натровым карбонатом в присутствии перекиси натрия, плав собирают горячей водой, фильтруют, окисляют фильтрат при помощи перекиси водорода, подкисляют и осаждают серу хлористым барием. При определении неорганич. наполнителей каждого в отдельности материал в размере, соответствующем 1 г золы, помещают в колбу с 10—20 с.vi3 азотной кислоты (уд. в 1,48) и 2 с.и3 конц. серной кислоты и на песочной бане доводят до кипения, пока не начнут выделяться пары серной к-ты, далее нагревают па пламени горелки, пока к-та не закипит. Если при этом серная к-та принимает темную окраску, то процесс повторяют, прибавляя азотной кислоты так часто, пока серная к-та при кипении не останется бесцветной. После разбавления водой раствор м. б. исследован по правилам неорганич. анализа.

Содержание каучука. Т. к. до сих пор не имеется надежного способа прямого определения содержания каучука в резиновой смеси, то оно определяется путем вычислений. Сумму чисел,полученпых для влаги, ацетонового экстракта и серы, связанной с каучуком, и хлора, вычитают из 100; разность показывает содержание чистого каучукового углеводорода.

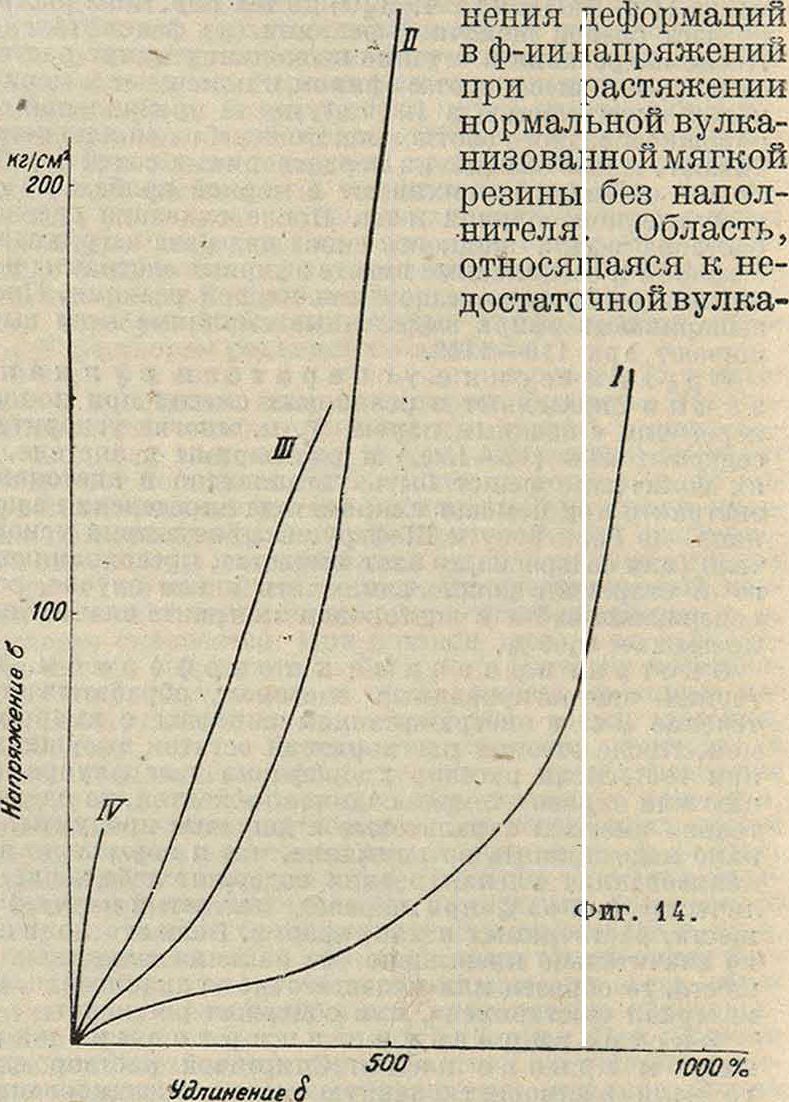

Коэф. вулканизации (к) определяется следующим выражением·. fe=100s:r, где s—процентное содержание серы, связанной с каучуком в образце, а г—количество чистого каучука в процентах к общему весу образца. О хпмич. составе сырого каучука см. Каучук, а также Спр. ТЭ, т. III, стр. 274. Киндшер.