> Техника, страница 77 > Резцы

> Техника, страница 77 > Резцы

Резцы

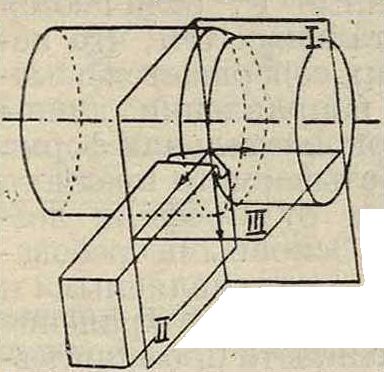

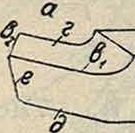

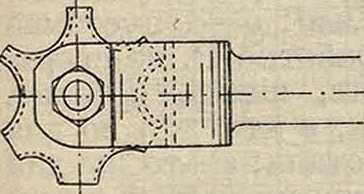

Резцы, однорезцовые режущие инструменты простейшего вида, применяемые при обработке металлов на токарных, строгальных и долбежных станках. Всякий Р. состоит из режущей части—о с т р и я а—и хвостовой части, зажимаемой в супорт станка,—с тер ж-н я, или тела, резца б. Режущая кромка Р. называется лезвием; она образована обычно двумя пересекающимися прямыми и соединяющим их закруглением; различают главное лезвие (фигура 1, в^, лежащее в направлении подачи до точки касания лезвия с этим направлением (фигура 2, а), и в т о р и ч-н о е, или побочное, лезвие (фигура 1, в2), лежащее от упомянутой точки касания в сторону, противоположную подаче. Поверхность

6

"·

Фигура 1. Фигура 2.

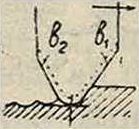

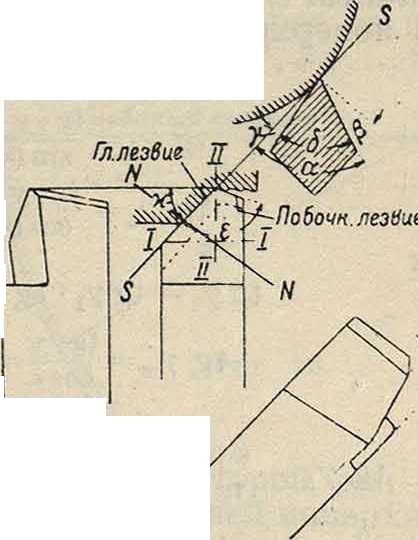

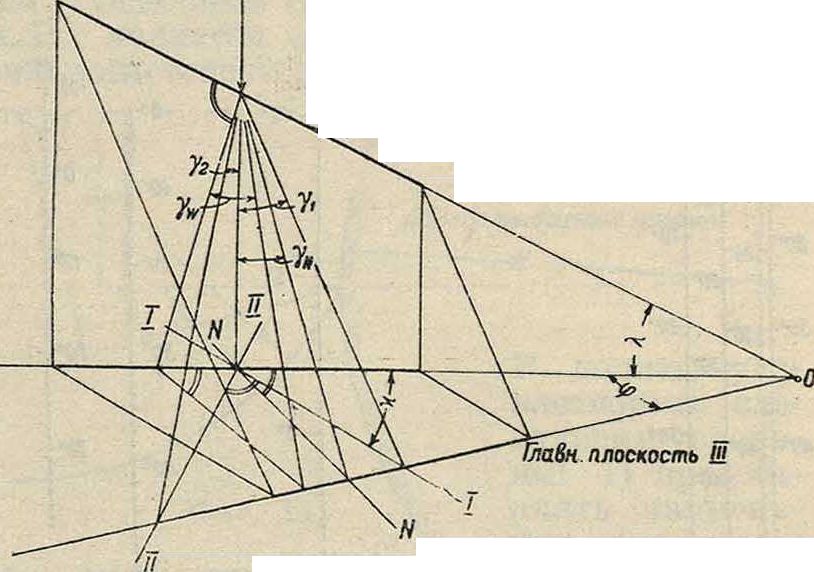

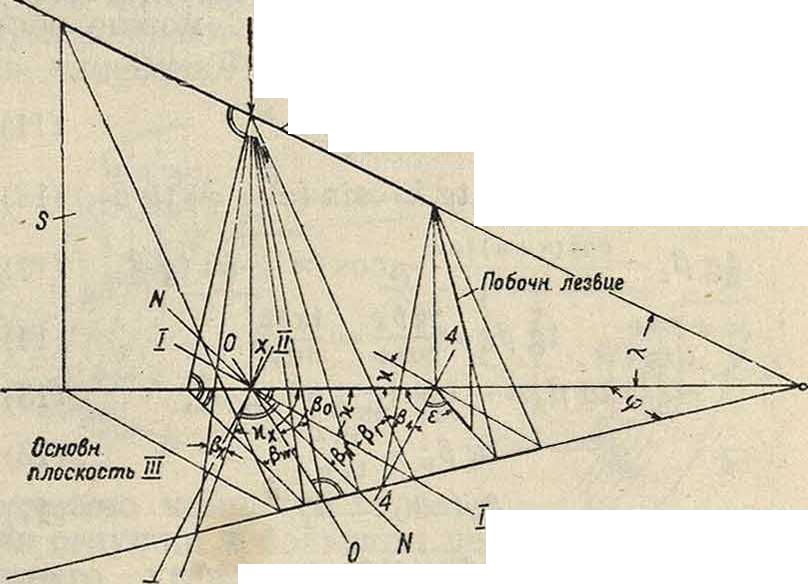

острия, на которую опирается при резании стружка, называется передней поверхностью, или грудью, Р. (фигура 1, я), поверхность, обращенная к обрабатываемому предмету и ограниченная сверху лезвием, называется задней поверхностью, или затылком, Р. (фигура 1, д и с); она разделяется на главную заднюю поверхность, ограниченную сверху главным лезвием, и в тори ч н у ю, или побочную, заднюю поверхность, "ограниченную сверху побочным лезвием. Введем следующие основные плоскости координат: плоскость I, содержащая в себе напоавления резания и подачи (фигура 3), плоскость II, перпендикулярная к первой и содержащая в себе направление резания, и плоскость III, перпендикулярная к обеим предыдущим. Форма острия Р. определяется главн. образом углами, составляемыми его гранями и ребрами между Фигура з. собой и с упомянутыми плоскостями. Назовем нормальной плоскостью плоскость (фигура 4, Лт—Лт), перпендикулярную к главному лезвию и к его проекции на основную плоскость III, и плоскостью резания (фигура 4, £—S) плоскость, перпендикулярную основной плоскости III я проходящую через главное лезвие. Углы, образуемые кромками и гранями Р., называются след, обр.: а—у гол резания, составляемый в нормальной плоскости передней поверхностью с направлением резания, β—п ередний уголР. (угол груди)—угол между нормалью к плоскости резания и передней плоскостью Р., так. обр. α+β=90°, у—з а д н и и уголР. (затылочный угол, угол задней заточки)— угол между плоскостью резания и задней плоскостью, д—угод заострения Р. (угол клина Р.)—угол между следами передней и задней поверхностей в нормальной плоскости, ε—у гол острия Р.—угол между проекциями обоих лезвий на плоскость 111, к—у гол установки Р.—угол между направлением подачи н проекцией глав

ного лезвия на плоскость III, λ—угол наклона лезви я—угол, составляемый главным лезвием с плоскостью III. Углы эти приходится измерять в сечениях острия различными плоскостями в зависимости от цели исследования: для вопросов резания основными углами являются углы, образованные поверхностями острия с плоскостью резания S—S в сечении нормальной плоскостью N—Ν; для правильной установки резца относительно обрабатываемого предмета необходимо знание углов, образованных проекциями лезвий на плосхсость 111 с осью Р.; для проверки углов Р. необходимо знание их наклона к плоскости III; для правильной установки Р. при заточке его на специальной угломерной головке шлифовального станка для заточки Р. необходимо знание углов установки Р. по вертикали и горизонтали для получения правильной грани и т.д.1 Обозначим индексами 1, 2 и Λ углы, образований лпвие ные следами данных плоскостей в

Фигура 4.

Фигура 5.

плоскостях, параллельных основным (I, II и III); индексами: N — углы сечения нормальной плоскостью; w—истинный двугранный угол между соответственными плоскостями; О—угол сечения вертикальной (перпендикулярной к плоскости III) плоскостью, перпендикулярной к следу исследуемой поверхности на плоскости III, и 4—угол сечения вертикальной плоскостью, .гп лезви. перпендикулярной к

Фигура в.

проекции вторичного лезвия на плоскость III, индексом ν—угол поворота Р. при заточке его лезвия в угломерной головке специального шлифовального стопка (смотрите) в вертикальной плоскости вокруг горизонтальной оси, параллельной оси Р., и индексом h—угол пово-

рота Р. в горизонтальной плоскости вокруг вертикальной оси. На фигуре 5 и 6 изображено взаимное положение углов для задней грани главного лезвия Р. Называя φ—угол, образованный следами плоскостей резания и задней .поверхности Р. в плоскости III. имеем:

tg φ=tg/-tgyx,

ter v,=*6ГУсов“, α 1 sin (κ + φ)

ИЛИ

tg γ№ -

(1)

(2)

tg у=tgyjy-eos φ

L» 2 ΓΛΒίκ 4-mi 1 W

(4)

(5)

(6)

Sin Ух COS (κ + φ)

tg Yh— tfxv* 1 ein*/v±* J.b’., - ™ “ ’ (7)

(8)

(9)

(10)

в ур-ии (10) γχ—угол сечения соответствующих плоскостей произвольной вертикальной

tgyjy· cosy COS (κ + φ) 7

tgy, - tgyj-tg (κ + φ),

- tgyy_ tg φ cos/. sin/. ’

Vя 7i?

Sin yx _ COS (κ + φ)

tgy-2 fxsin2 (x + y) + tgyjy cos® y·

cos у_siny

bo /o- tgy,y~ tg* ’

° COSXt-φ) ’

ter у — - -

° /x sin (** + ?>)’

tg βx=tg βχ sin κ + tg β, cos κ, (19)

tg λ=tg βχ COS κ - tg ft sin κ, (20)

tg·),=sin (e - r/0 tg/?c. (21)

Для определения истинной величины угла e можно воспользоваться ф-лой:

cos ε№=sin λ sin λη + cos £ cos λ cos λ„, (22) На практике всего чаще приходится определять углы установки Р. при его заточке, то есть углы с индексами h и v, или углы, подлежащие контролю на измерительных приборах в ф-ии основных углов, определяющих форму острия Р.—κ, ε, γ„, λ, βγ. Наименее опреде-

Фигура 8.

J TW^+,5’

Фигура 9.

ленным из этих углов является λ, относительно абсолютной величины которого имеется очень мало опытных и производственных данных. Считая положительным то значение когда главное лезвие понгокается по

| βτ, при к = | |||

| 85° | 65° 45° | ||

| Г5 | |||

| 0- | Но | —fi | -5 |

| -5 | -0 | ||

| 10·- | Ί0* | 5 | -0 |

| - | -Ю- | ||

| го· | 10° | ||

| - | ztr | ||

| ж | Ж | го | |

| 30“_ | |||

| 40·- | 40· | зо· | |

| * | 40 | ||

| Г- | 40· | ||

| 50- | |||

мере входа λ при

ft ·

I--W*

0

ιο·. го»-

a,

" -Ю°т

65°

T-V

ft

ю+

-4-

Фиг. плоскостью, составляю-щей угол κχ с плоскостью резания. Для вычисления значений углов (например β), заданных наклоном соответственной плоскости и горизонтали, можно воспользоваться след, ур-нями (фигура С):

tg/.

(11)

tg βχ=tg λ ~ sin (κ + φ) tg β0, (12)

tg βχ=-COS (κ + у) tg β„, (12)

j. ο__tg βχ __ tg

° ~ COS φ ~ Sin?) ’

tg β — COS (s — φ) tg βύ,

tor Я =sm b Pw tg,

βν=90° — β},’,

%

tg ft, =

1 tg* ftysins (κ +φ) +

(14)

(15) (Ю)

(17)

(18)

tg βχ COS (< + («)

Кроме того для вычисления значения βλ· по βχ и β2, а также углов наклона главного лезвия λ и побочного λ„ к плоскости III можно пользоваться след, ур-иями:

металл, имеем в среднем Я=3° с предельными значениями от— 3° до 10°. Логарифмич. линейные диаграммы для нахождения величины углов βιΎ и λ по βχ и βχ при κ, равном 45, 65 и 85°, изображены на фигуре 7.

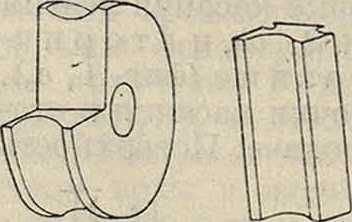

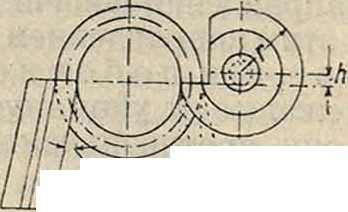

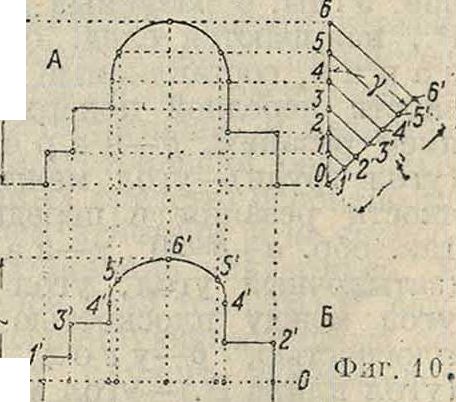

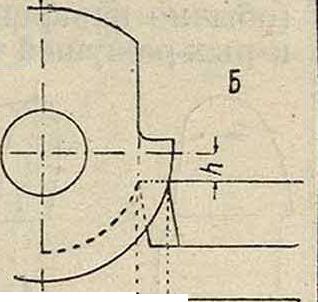

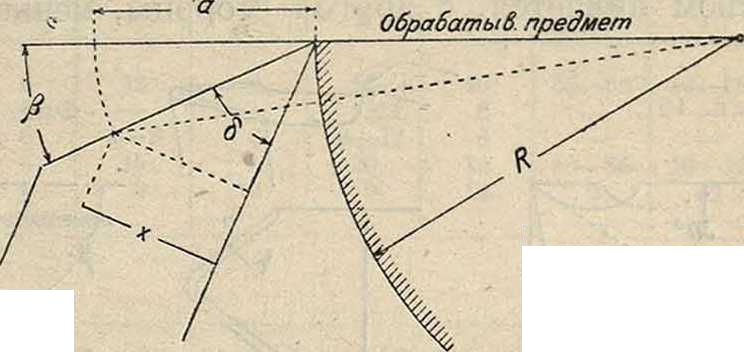

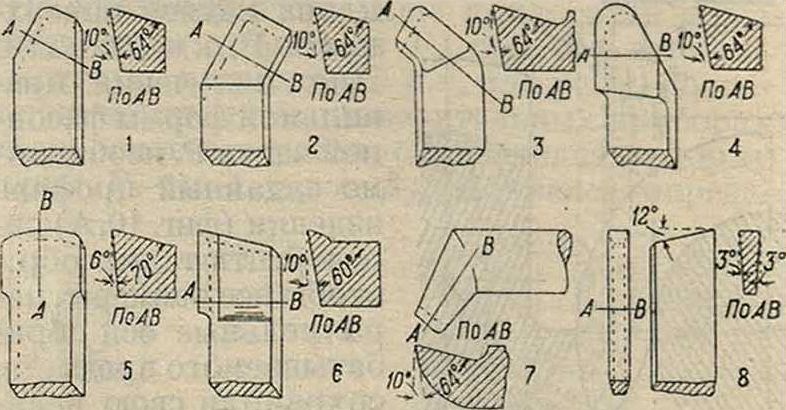

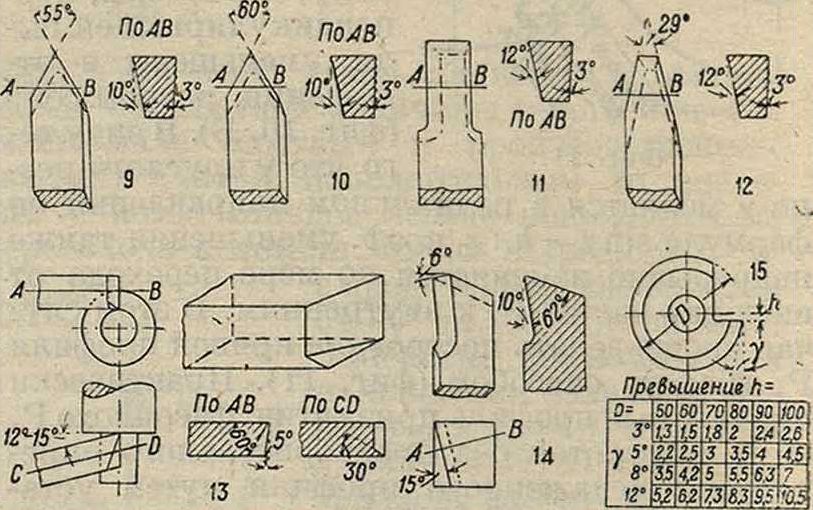

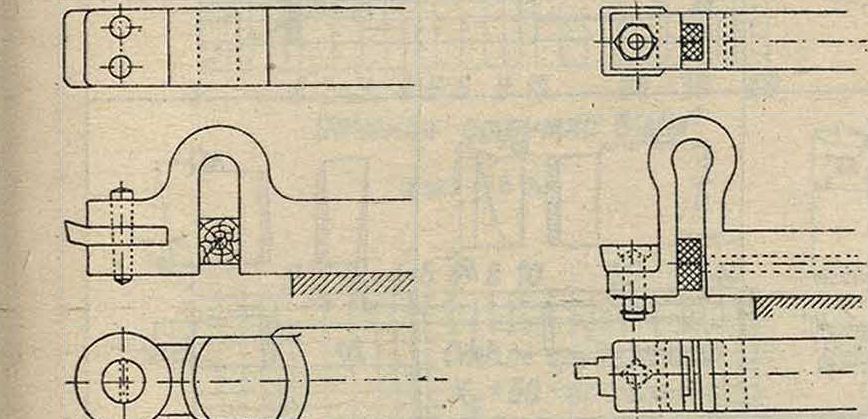

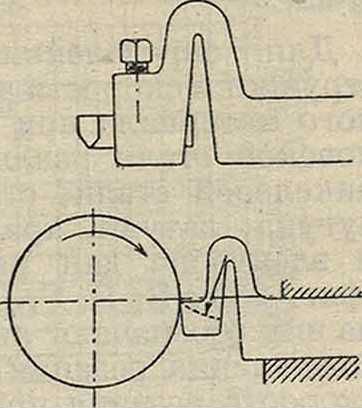

Особенного внимания заслуживает исследование формы лезвия фасонных Р. для токарных и но-автоматных работ. Фасонные Р. отличаются от остальных тем, что подача их совершается обычно в направлении длины Р., и окончательная форма обрабатываемого предмета зависит от профиля лезвия Р. Основными требованиями, предъявляемыми к ним, являются сохранение неизменности профилялез-вия при последовательных заточках Р. и легкая устанавливаемость его на уровень центров после заточки. Обоим этим условиям удовлетворяют круглые ипризматич. фасонные Р. (фигура 8), зажимаемые в особые державки резцовые (смотрите). Заточка лризматич. фасонных Р. производится по их торцовой не- г редней поверхно- ! сти, а круглых по -поверхности особого выреза. Передний угол делается обычнодля обработки черных металлов весьма малым (часто 0°), для мягких цвет-ных металлов, наоборот, его делают до 45°. Задний угол делают в пределах 3—15°; для его образования приз матич. сталь устанавливают наклонно под соответственным углом, а у круглых располага-

Чо°

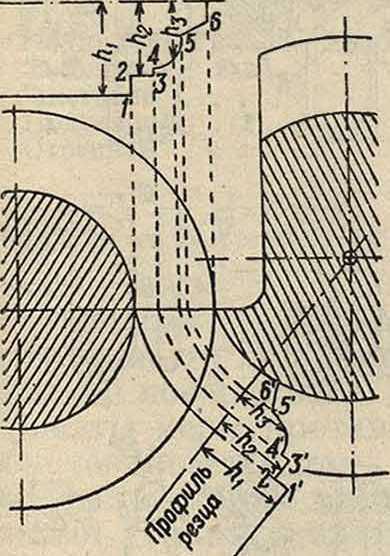

ют переднюю поверхность Р. не радиально, а на величину h=г sin у ниже центра Р. (г — радиус Р., фигура 9). В том случае когда угол /5=0, то есть когда передняя плоскость Р. проходит через ось обрабатываемого предмета, единственным источником искажения профиля является влияние наАати профиль клона задней поверх ности Р. к вертикали. Для получения правильной формы фасонной части Р. необходимо заданный профиль изделия (фигура 10, А) перечертить таким обр., чтобы все размеры, параллельные оси обрабатываемого предмета, сохранили свою величину, а размеры, перпендикулярные ей, были уменьшены в отношении, равном cosy (фигура 10, Б). В виду того что у круглого резца у меняется в радиальном направлении по формуле siny=h : г, коэф. уменьшения также непрерывно изменяется по мере перехода от внешних частей Р. к внутренним. В этом случае проще делать построение кривой профиля Р. графич. способом (фигура 11). Практически правильный профиль призматич. фасонного Р. м. б. выработан без предварительного определения искаженного профиля путем установки Р., которым обрабатывают фасонный Р. под углом резания β, равным + у фасонного резца; при этом основной Р. имеет неискаженный профиль в передней плоскости (фигура 12,А). У круглых фасонных Р. того же результата достигают,

Фигура 11.

помещая при обточке последних С

основной (маточный) Р. с неиска- -

женным профилем на величину h фиг 12выше или ниже центра обтачиваемого фасонного Р. (фигура 12, Б). Дело значительно усложняется в том случае, когда фасонный Р. имеет угол /5, отличный от 0, как это бывает необходимо при обработке мягких цветных металлов. В этом случае искаженная глубина профиля х фасонного призматич. Р. м.б. определена по след, ур-ию (фигура 13):

ж=[—27? cos β+У II2 cos2/5 + 2Τ?α+α2] sin <3, (23) где R—радиус Р., а а—глубина основного профиля резца.

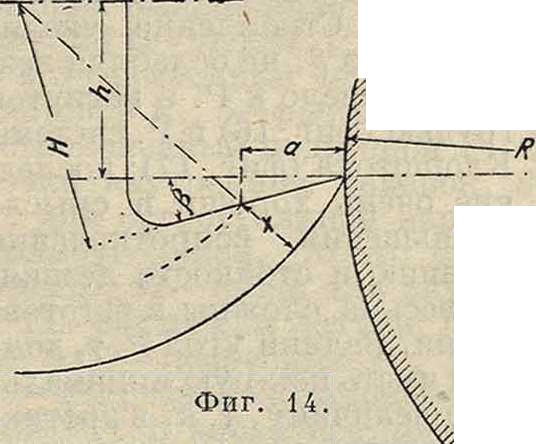

У круглого фасонного Р. (фигура 14) выражение глубины принимает следующий вид:

Х=У (/г^Я--йсо?/3+/Кгсо^^‘н-2йа+а2)2+Н2-Г,(24)

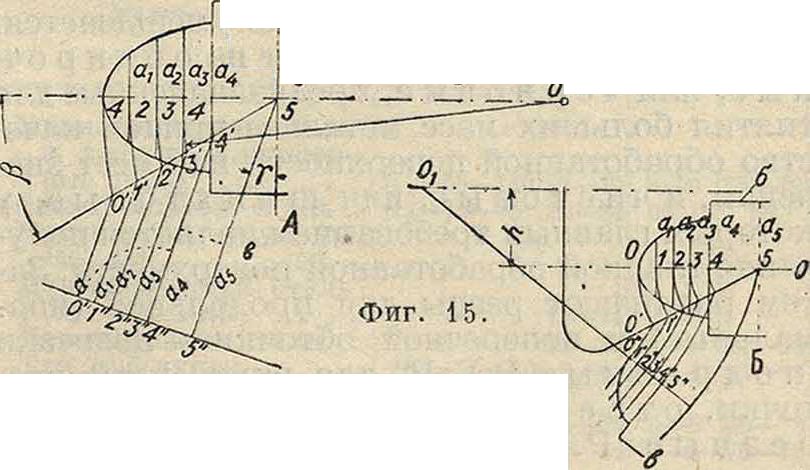

где г—радиус Р. в глубине профиля, а—требуемая глубина профиля изделия, ж—глубина профиля Р., 7?—радиус изделия в глубине впадины, II—превышение центра Р. над плоскостью заточки передней грани Р. В обоих этих случаях гораздо скорее перечертить профиль графич. способом (фигура 15). Способ по строения один и тот же для призматич. (фигура 15, А) и круглого (фигура 15, Б) Р. Искомый профиль в определяется п ординатами alt а2,

«з,ап; их основания 1,2,3.п находятся путем двойного переноса: первый раз на переднюю поверхность Р. (точки 1, 2, 3.п)

Фигура 1Г

Резец дугами из центра изделия и второй раз на радиус Р. или на нормаль к задней поверхности Р. (точки 1", 2", 3",., п") дугами из центра Р. или прямыми, параллельными задней поверхности его; откладывая ординаты ах, «з, «з.ап основного профиля б из точек

1", 2", 3",. ,п", получим искаженный профиль в, к-рый должна иметь канавка Р.

Работа токарного или строгального резца подчинена основным законам теории резания (смотрите). Основным требованием, предъявляемым к Р., является его экономичность, которая в сильной степени зависит от формы острия Р.

Для достижения максимальной экономичности

Обрабатываемый предмет

Р. должен удовлетворять следующим условиям: 1) представлять наименьшее сопротивление внедрению в металл (экономия энергии), 2) допускать максимальные скорости (экономия времени), 3) возможно долго сохранять лезвие острым (экономия времени и материала резца при переточке), 4) переточка и изготовление Р. должны быть просты и не сопровождаться значительными потерями материала Р. Первые два требования обусловливают диаметрально противоположные изменения формы и режима работы Р.: —р,5· тогда как наименьшее усилие резания требует б,

возможно компактного сечения стружки и большого переднего угла, наибольшая стойкость Р. достигается при длинном лезвии (то есть тонкой широкой стружке) и больших углах заострения Р. На сопротивление резанию влияет также возможность легкого и свободного схода стружки с Р. Опытным путем установлено, что для уменьшения усилия

15

Т. Э. m. XIX.

резания выгодно, чтобы угол λ был положительным (снижающееся лезвие). Угол установки Р. κ также влияет на его экономичность: очень большие углы установки, приближающиеся к 90°, невыгодны, т. к. вызывают быстрое затупление Р., их преимуществом является, с другой стороны, меньшее

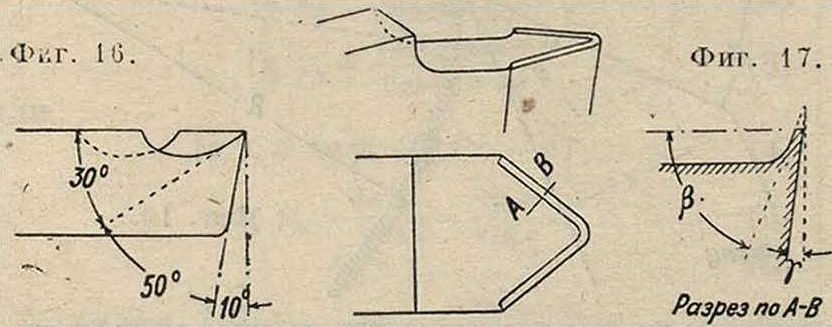

усилие, изгибающееТобрабатываемый предмет, т. ч. для обточки тонких деталей часто применяют Р. с углом κ=90°. Для нормальной работы наивыгоднейшие значения угла κ лежат между 40£и 45°. Передний угол Р. должен быть для уменьшения усилия резания возможно бблыним. Однако заметное уменьшение усилия резания наступает лишь с углов β порядка 35— 40°, причем лезвие настолько, ослабляется, что форма эта применима лишь к мягким металлам. Стремление увеличить угол β, не ослабляя лезвия, привело к Р. с вогнутой грудью (фигура 16) и Р. системы Клопштока (фигура 17); последние очень хороши в смысле уменьшения сопротивления резанию и стойкости лезвия, но весьма сложны в изготовлении. Задний угол Р. у2 должен иметь нек-рую минимальную величину, т. к. в противном случае сильно возрастает составляющая давления на Р. и с ней работа трения затылка Р. об обработанную“ поверхность. Радиус закругления у вершины острия Р. влияет на работу Р. в том смысле, что при больших радиусах скалывание стружки (смотрите Резание) происходит не по всей длине лезвия сразу, а последовательно, вследствие чего дрожание Р. заметно уменьшается.

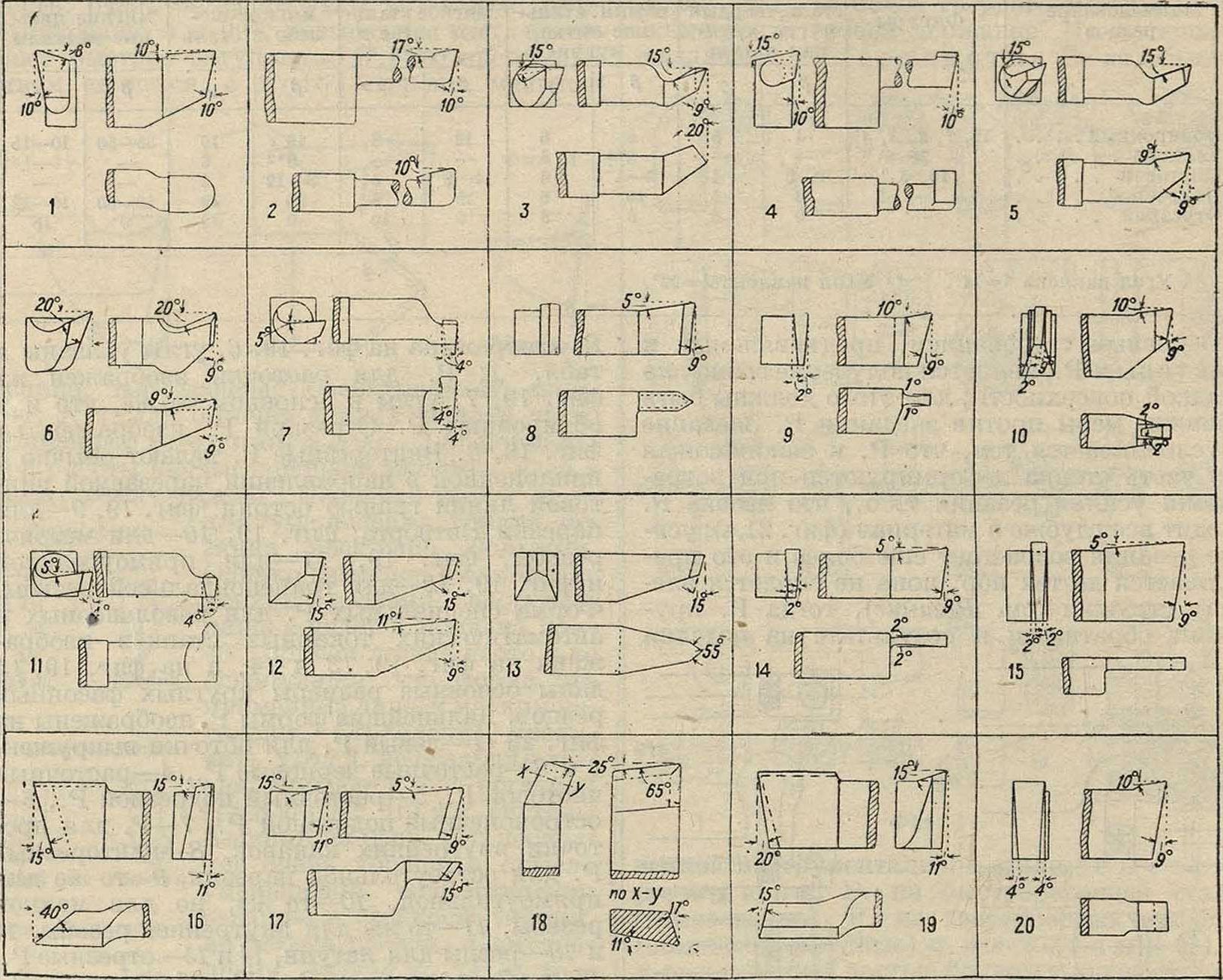

По назначению Р. разделяют на о б д и р оч-н ы е, или черновые, предназначенные для снятия больших масс металла, причем качество обработанной поверхности не имеет значения, ичистовые, или ш л и х т о в ы е, у которых главным требованием является получение гладкой обработанной поверхности. Затем различают резцы для продольной (нормальные) и поперечной обточки — подрезки (подрезные Р.), Р. для внутренней расточки, отрезные Р.—для отрезания, прорезные Р.—для выбирания прямоугольных канавок, фасонные Р.—для обточки фасонных поверхностей, винторезные Р.—для нарезания резьб и т. д. Далее различают дельные Р., изготовленные из однородного материала; наваренные Р., состоящие из стержня обыкновенной сименс-мартеновской стали, к к-рому приварена или

Прямые резцы

| ΓΊ | 3 | -4-j

i |

| 1 | 1

-L | |

| V | ty |

Левый Правый Изогнутые резцы гг

Левый Правый

6t>icamennt>ie резцы

вперед Назад Утонченные резцы

Справа С обеих Слева сторон

Фигура 18.

припаяна пластинка из быстрорежущей стали или сверхтвердого сплава; Р. с державками (смотрите Державки резцовые), у которых рабочая часть из более твердого материала зажимается в особой державке. По материалу различают углеродистые Р. из обыкно-

Фигура 19.

венной инструментальной стали; быстрорежущие Р. из быстрорежущей стали (самозакалка); Р. из сверхтвердых сплаЕов (обычно наваренные) и алмазные Р., в которых режущей частью является кусок отшлифованного алмаза. По форме стержня (фигура 18) различаются прямые Р., изогнутые Р., высаженные Р. и утонченные Р. Для о б д и р о ч-ныхР. обычно применяют прямые или изогнутые Р. (последние допускают несколько бблыную стружку без дрожания) формы, изображенной на фигуре 19, 1, 2, 3, 4, угол установа κ=40—45°, угол наклона λ=3—5°, значения Фигура 20. углов β и у даны в таблице 1.

в В США значительным распространением пользуется резец Тейлора (фигура 20), недостатком которого является однако сложность изготовления и переточки; в

Горизонталь

Европе предпочитают Р., изготовленные с минимумом кузнечной работы, т. к. при этом меньше шансов на порчу при ковке.

| Наименование резцов | Фигуры |

Обрабатываемые материалы | |||||||||

| оч. твердая сталь, твердый чугун, хрупкая латунь | твердая сталь, обыкн. стальное литье, чугун | среди, сталь, мягкое стальное литье и чугун | мягкое железо и сталь | мягкие цветные металлы | |||||||

| β | У | Р | У | Р | У | β | У | β | У | ||

| Обдирочный. | 19, 1, 2, 3, 4 | 4 | 5 | 8 | 6 | 12 | 8 | 16 | 10 | 35—50 | 10—15 |

| Тейлора. | 20 | —, | — | 8*1 | 6 | — | — | 8*2 | 6 | — | — |

| Чистовой. | 19. .·; | 0—2 | 4 | 2—4 | 6 | 4—8 | 6 | 8—12 | 6 | — | — |

| Подрезной. | — | 6 | 5 | 10 | 6 | 15 | 8 | 20 | 10 | 40—50 | 10—12 |

| Отрезной. | 0 | 6 | 0 | 8 | 0 | 10 | 0 | 12 | 0 | 15 | |

*1 Угол наклона λ=14°. *2 Угол наклона λ=22°.

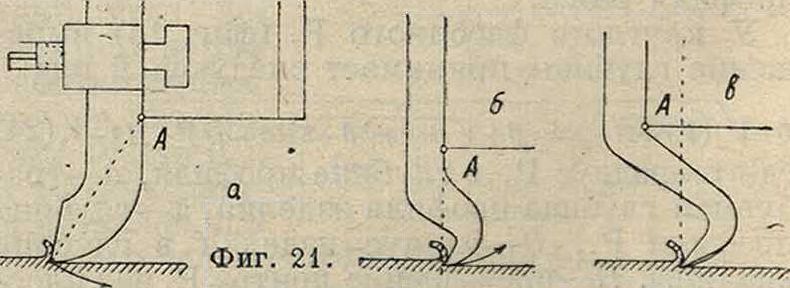

Основным требованием, предъявляемым к чистовым Р., является получение возможно гладкой поверхности; для этого должны быть приняты меры против заедания Р. Заедание обусловливается тем, что Р. и зажимающая его часть станка деформируются при возрастании усилия резания т. о., что лезвие Р. входит все глубже в материал (фигура 21,а); усилие резания возрастает еще более и это продолжается до тех пор, пока не сколется элемент стружки (смотрите Резание), тогда Р. пружинит обратно, и в результате на изделии

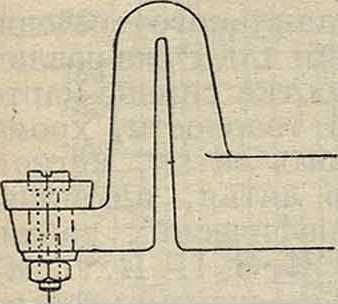

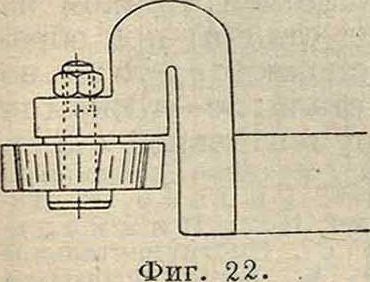

остается небольшое поперечное углубление, затем весь процесс начинается снова. Помочь этому можно, пе-ренесямгновенную ось вращения А лезвия так, чтобы она находилась на перпендикуляр ре к обрабатываемой поверхности в точке резания или впереди его (фигура 21,6 и в). Наиболее покойно процесс резания протекает при втором расположении. Отделочные Р. устраивают поэтому обычно с пружинящей шейкой (фигура 22), причем иногда для уменьшения степени прогиба в щель шейки закладывают кожаную или деревянную прокладку. Форма лезвия чистового Р. изображена на фигуре 19, 5. Форма подрезного

Р. изображена на фигуре 19, 6, углы указаны в таблице 1; Р. для расточки изображен на фигуре 19, 7, углы в основном те же, что и у обдирочных Р. Отрезной Р. изображен на фигуре 19, 8. Винторезные Р. делают обычно с наклоненной в направлении нарезаемой винтовой линии гранью острия: фигура 19, 9—для нарезки Витворта, фигура 19, 10—для метрич. резьбы, фигура 19, 11—для прямоугольной и фигура 19, 12—для трапецоидальной резьбы. Форма специальных Р. для ных и автоматических токарных станков изображена на фигуре 19, 13 и 14, а на фигуре 19,15 даны основные размеры круглых фасонных резцов. Дальнейшие формы Р. изображены на фигуре 23 (1—левый Р. для обточки выкружек, 2 и 3—расточные черновые Р., 4—расточный чистовой Р., 5—расточный подрезной Р., 6—остроконечный подрезной Р., 7—Р. для проточки внутренних канавок, 8—винторезный Р. для остроугольной нарезки, 9—то же для прямоугольной, 10—то же, но для мелкой резьбы, 11—то же для внутренней резьбы, 12 и 13—резцы для латуни, 14 и 15—отрезные Р., 16 и 17—подрезные Р., 18—обдирочный Р., 19—подрезной обдирочный резец и 20—чистовой Р.). В последнее время все более входят в употребление Р. с наваренными пластинками из сверхтвердых сплавов, предназначаемые гл. обр. для обработки малыми сечениями стружки при больших скоростях резания. Рекомендуемые углы заточки даны в таблице 2.

Таблица 2,—Углы заточки резцов с пластинками из сверхтвердых сплавов (для видна).

| Обрабатываемый материал | Прочность Кг или | Углы в | 1 | ||

| твердость Нвг или Н$3кг/мм2 | β | У | Ί

<5 | ||

| Хромоникелевая сталь и термин, улучшенные стали. | #2=65—140 | 12—19 | 6—8 | 65—70 | |

| Сименс-мартен, сталь. | Kz=45—65 | 20—24 | 8—12 | 58 | |

| Кремнистый чугун (до 15% Si). | _ | 2—7 | 3—5 | 80—84 | |

| Марганцовистая сталь (12—15% Мп). | _ | 12—14 | 6—8 | 70 | |

| Нержавеющие стали. | — | 14—24 | 6—8 | 60—68 | |

| Твердый чугун. | HS=75—90 | 2—4 | 2—4 | 82—86 | |

| Стальное литье. | (по Шору) #3=50—100 | 8—24 | 6—8 | 60—75 | |

| Чугун.. | ПВг= | 7—14 | 6—8 | 70—75 | |

| Латунь, красное литье, бронза. | = 150—400 | 7—12 | 8 | 70—75 | |

| Легкие сплавы. | “ | 16—22 | 8 | 60—65 | |

Наряду с сверхтвердыми сплавами в настоящее время начинают применять для чистовой обработки алмазные Р., в особен-

ности для обточки легких сплавов. Преимуществом алмазных Р. является необычайная гладкость и почти зеркальный блеск обрабо-

напаивание (медью) пластинок из быстрорежущей стали производят горновой или электрической сваркой.

Фигура 23.

тайной поверхности, точность размеров обрабатываемого предмета в виду чрезвычайной стойкости острия и незначительности усилия резания. Алмаз заделывают в особую державку, обчеканивая его в вы-фрезованном углублении медью (фигура24,а), после чего алмаз шлифуют; заливка алмаза или запайка латунью не рекомендуется, т. к. при этом легко можно испортить алмаз. Применяют также сменные алмазные острия, вкладываемые и зажимаемые в особых державках (фигура 24,6, в иг); особенно удобна последняя форма, т. к. лежащий на шаровой подкладке алмаз не подвергается опасности быть перекошенным при зажиме. Алмазным Р. дают углы острия β=0° и у=8—10°; глубина снимаемого слоя колеблется от 0,14-1,0 миллиметров, подача—

Θ,ΟΙ—0,1 миллиметров.

Производство Р. весьма несложно: заготовка отрезается пилой (или зубилом в горячем, но отнюдь не в холодном виде) от полосы, затем острие отковывается при 1°, указанной поставщиком стали, после чего Р. закаливают и шлифуют. Наваривание или

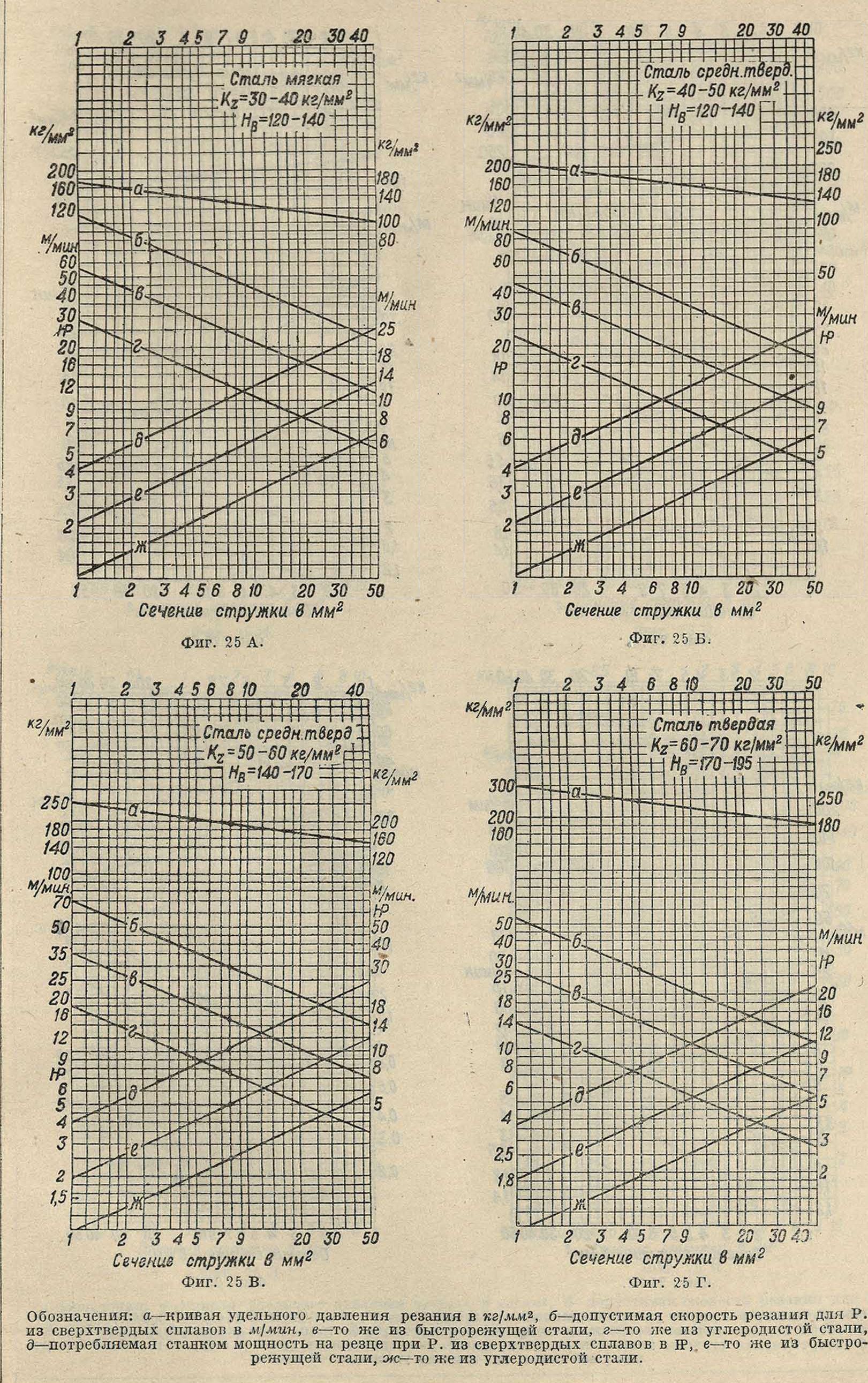

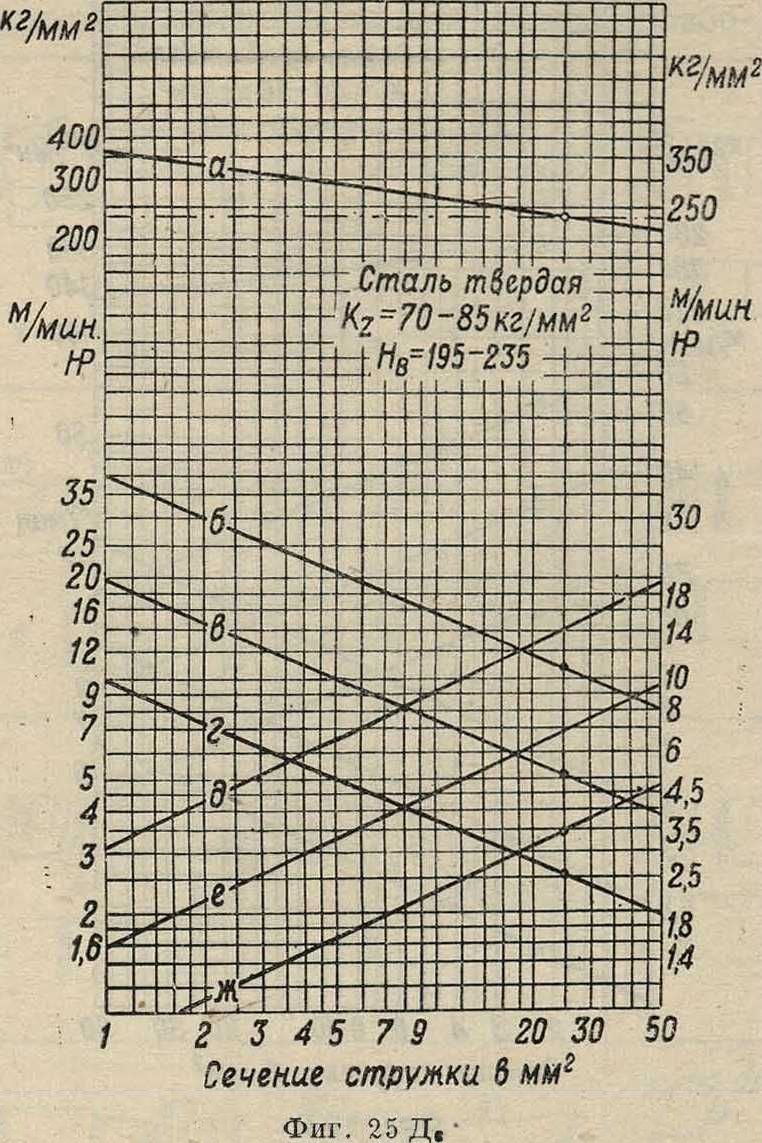

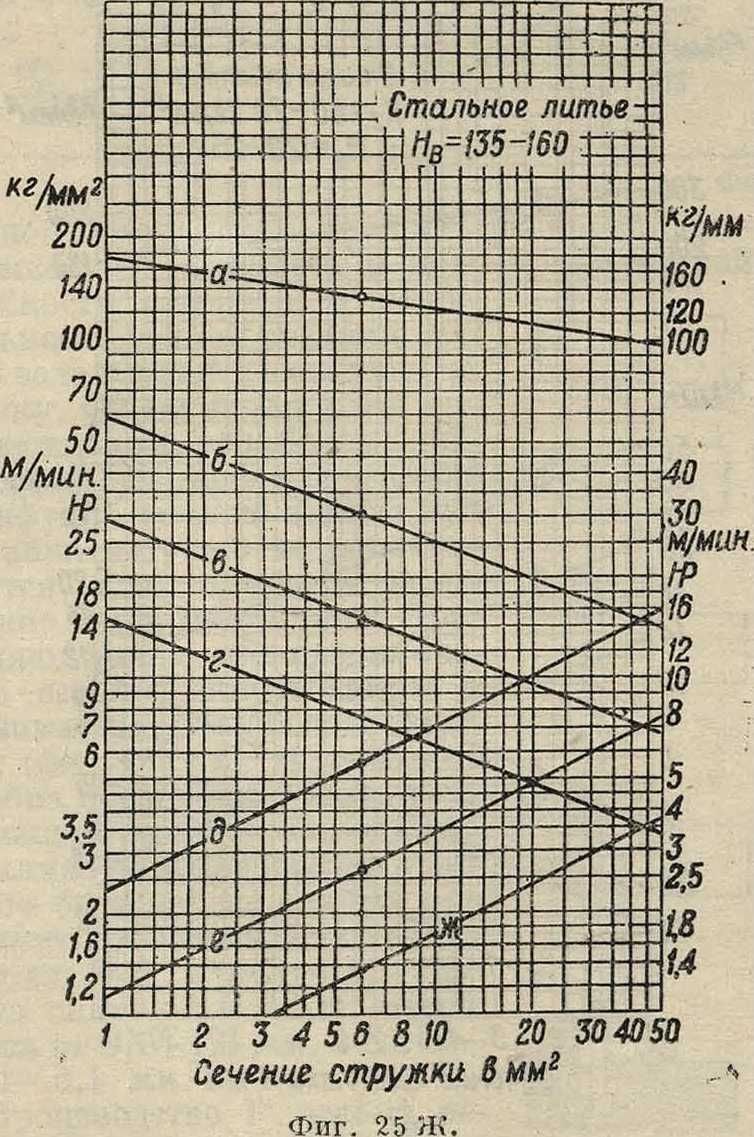

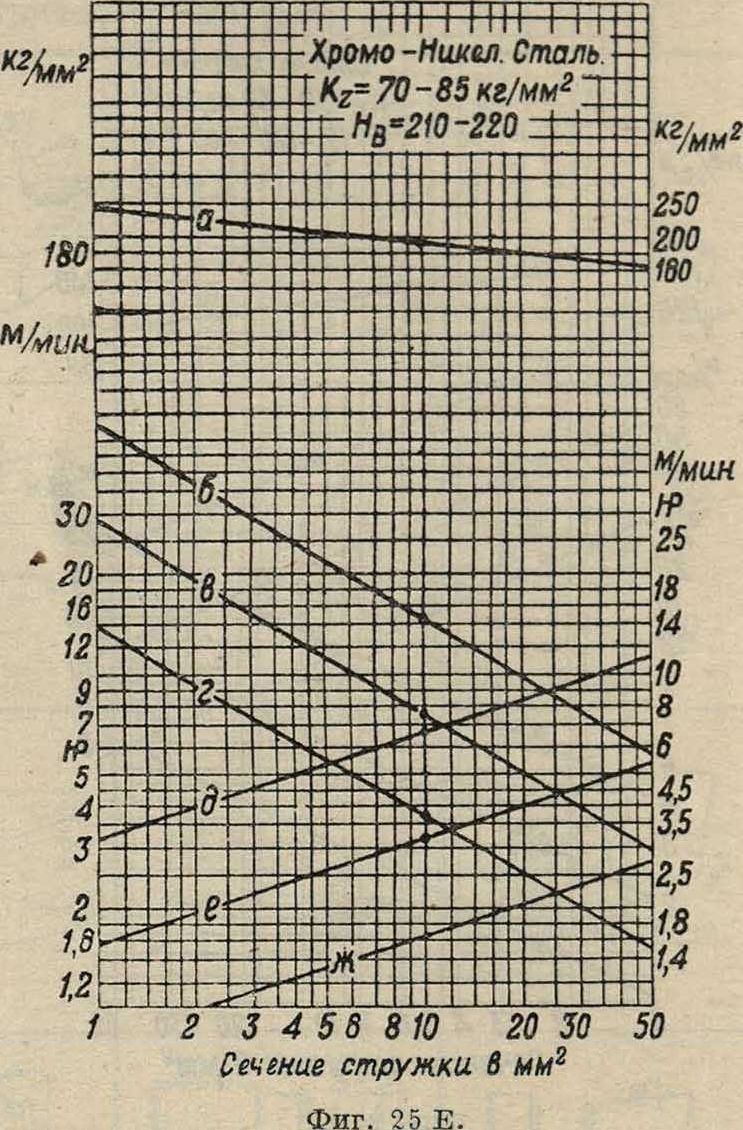

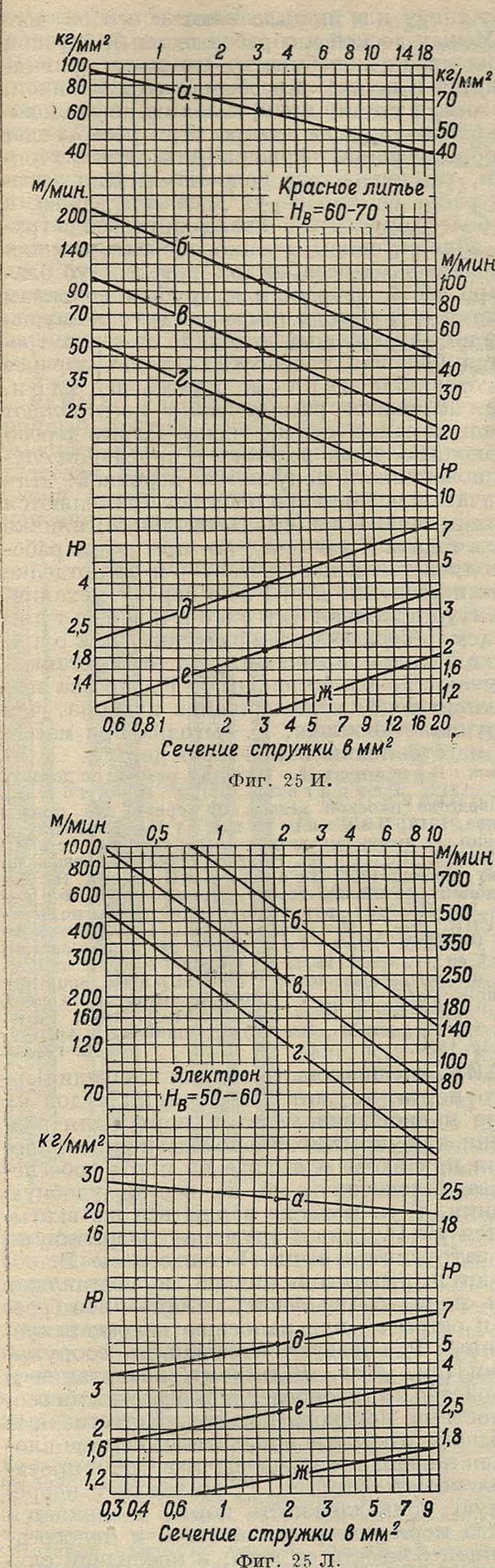

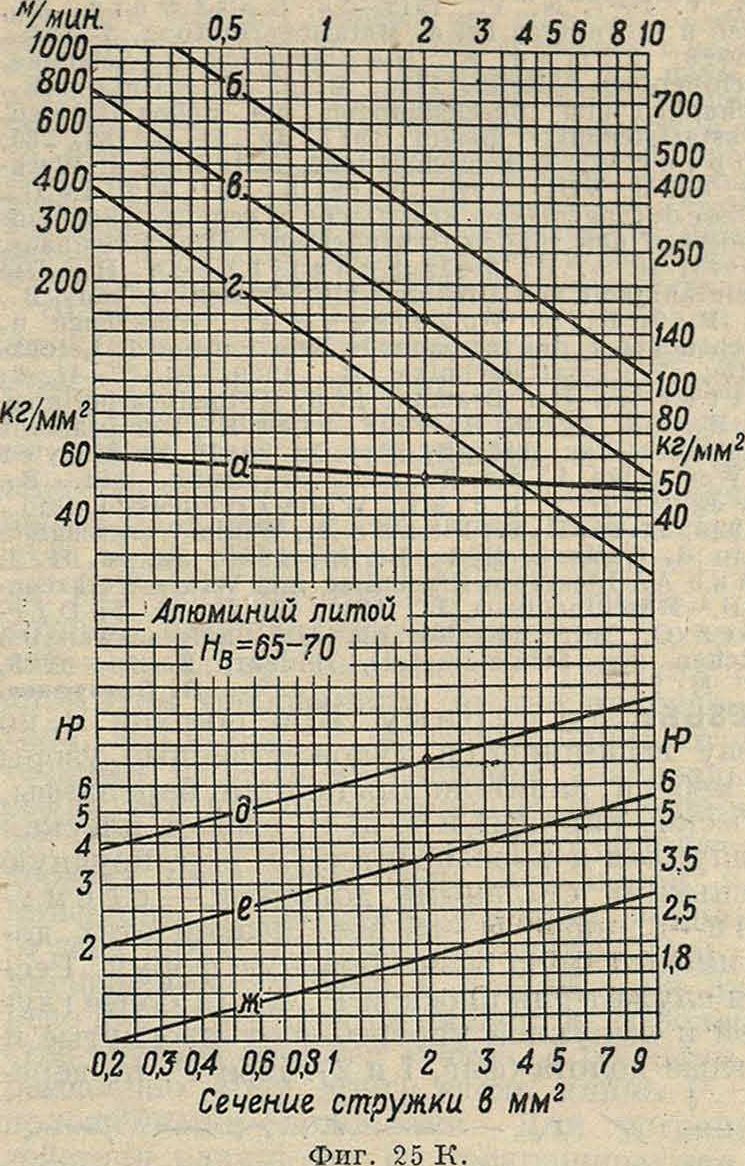

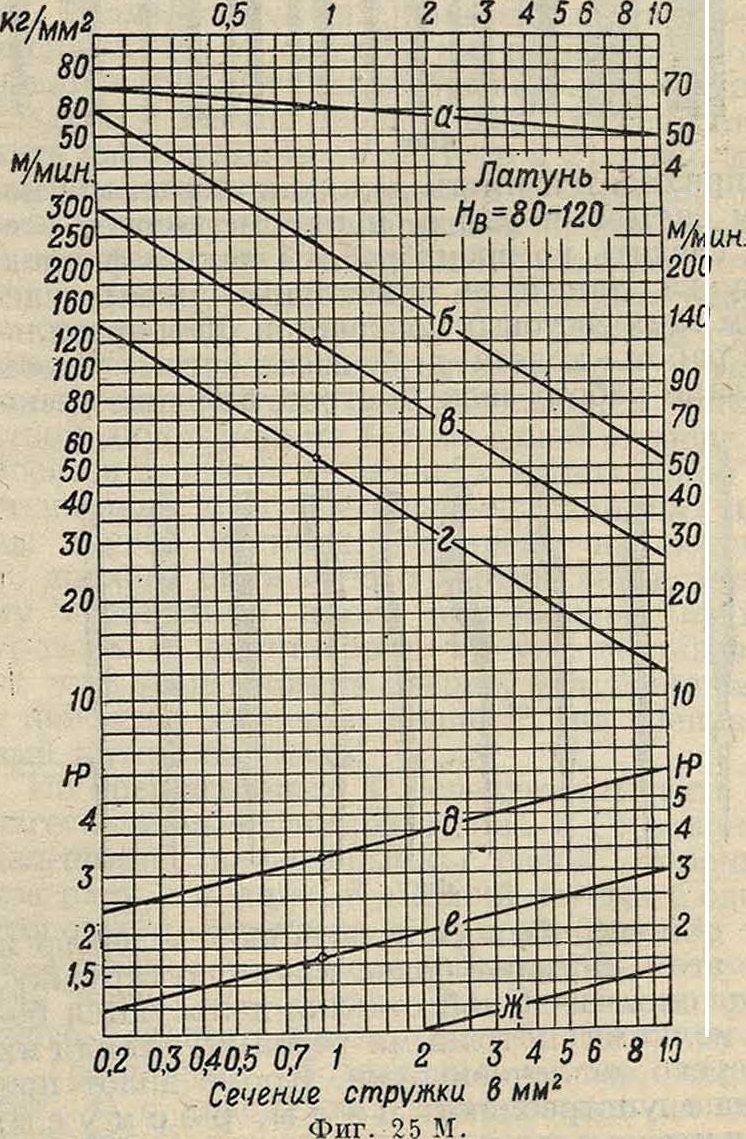

Для определения правильного сечения стружки и скорости резания для Р. из различного материала при обработке сименс-марте-новской стали различной твердости, хромоникелевой стали, стального литья, мягкого чугуна, латуни, красного литья, алюминия и“ электрона дан ряд графических таблиц (фигура 25А, Б, В, Г, Д, Е, Ж, 3, M, К, h, М), на них обозначают линии: а—кривая удельного давления резания в килограммах/мм2; б—допустимая скорость резания при обработке Р. из сверхтвердых сплавов (стеллит, видна, победит, акрит, карболой) в м/мин; в—то же, но для резца из быстрорежущей стали; г—то же для Р. из инструментальной углеродистой стали; б—мощность в 1Р, потребляемая станком на резце (то есть без учета кпд станка) при обработке Р. из сверхтвердых сплавов; е—то же, но для Р. из быстрорежущей стали; ж—то же для Р. из углеродистой инструментальной стали.

Лит.: Гавриленко а‘, Механич. технология металлов, 2 изд., ч. 4, М., 1925; Г и п л е р В., Токарное дело, пер. с нем., Берлин, 1922; К и м м е л ь-м а н Д. и Черепанов С., Инструментальное дело, М.—Л., 1932; Rejto A, Einige Prinzipien d. theoret. mechanischen Technologie d. Metalle, B., 1927; Hippier W., Die Dreherei und ihre Werkzeuge, 3 Auli., B., 1923; Spanabhebende Werkzeuge f. die Metallbearbeitung u. ihre Hilfseinrichtungen, «Schriften d. Arbeitgemeinschaft deutscher Betriebsingenieure», hrsg. v. J. Reindl, B. 3, 1925; Scbuchardt u. S c h iitt e, Technisches Hillsbuch, 7 Aufl., B., 1928; Simon E., Die Schneidstahle, 3 AuCl., B., 1929;

Taylor F. W. u. W allichs A., Ober Dreharbeit u. Werkzeugstahle, 4 Aufl., B., 1920; Deutscher Werk-meisterkalender, hrsg. v. C. Berck; «Schneidwerkzeuge

Фигура 24.

го 30 40

1 2 3 4 6 8 10 20 3040

1 2 3 45 7 10 20 30 40 50

2 3 4 567 9

|

«г/ш2 80 60. 40 Фий 20 15 10 8 Н> 2 1,5 0,8 0,8 0,4 0,3 0,2 |

2 | S | 5 | 76 | 20 | ГО 4 | 0«2!тг | ||||||

| -50 | |||||||||||||

| "О | Λί | ||||||||||||

| "0 | |||||||||||||

| "12 | |||||||||||||

| -‘9 | |||||||||||||

| = ?< | -№ | ||||||||||||

| У | |||||||||||||

| γ· | У | - | |||||||||||

| г | |||||||||||||

| ✓ | |||||||||||||

| н< | |||||||||||||

| ✓ | |||||||||||||

| у | -05 | ||||||||||||

| 7*· | |||||||||||||

| чугун | |||||||||||||

| Но =140460 _ | |||||||||||||

1 2 3 4 5 67 910 20 30 4050

Сечение стружки В миллиметров2

Фигура 25 3.

Обозначения: а—кривая удельного давления резания в килограммах/.мм-, б—допустимая скорость резания для Р. из сверхтвердых сплавов в м/мин, в—то же из быстрорежущей стали, г—то же из углеродистой стали, д—потребляемая станком мощность па резце при Р. из сверхтвердых сплавов в РР, е—то же из быстрорежущей стали, ж—то же из углеродистой стали.

Обозначения: а—кривая удельного давления резания в кэ/мм“, б—допустимая скорость резания Для_^· из сверхтвердых сплавов в м/мин, в—то же из быстрорежущей стали, г—то же из углеродистой^ стали, а—потребляемая станком мощность на резце при Р. из сверхтвердых сплавов в IP, е—то же из оыстро-режущей стали, ж—то же из углеродистой стали.

u. Vorrichtungsbau», Lpz., 1923; Machinery’s Enzyclo-pedia, v. 1—7, N. Y„ 1917—25; Gottwein K., Kilhlen u. Scbmieren bel d. Metallbearbeitung, 2 Aufl., B., 1928; Simon E., Die Geometrie d. Schneide, «Maschinenbau», Berlin, 1930, B. 9, 17 Simon E., Beziehungen und Bezeichnungen bei Schneidsthhlen, «Werkstattstechnik», Berlin, 1917, Jg. 11, p. 189, 289; Hippier W., Wissenschaftlic.he Gestaltung d. Werk-zeuge, «55. d. VDI», 1925, B. 69, p. 227; Faldt G„ Einfliisse d. tangentialen Brustfficlieu. geneigten Schneid-stellung auf den runden Gewindestahl, «Maschinenbau», В., 1923, В. 5, Η. 5—7; Schallbrooh Η., Die Schneidfhbigkeit von Drehmeisseln, «Maschinenbau·, B.,

1930, B. 9, H. 8; Vogelsang P., Werkzeuge u. Einrichtungen I. die zerspanende Bearbeitung d. Leicht-metalle, «Werkstattstechnik», В., 1929, Jg. 23, H. 3; s e i 11 e r K., Der Diamant in d. Kolbenbearheitung, ibid., B., 1932, Jg. 26, H. 1; S e i 11 e r K., Der Diamant im Automobilbau, ibid., B., 1931, Jg. 25, H. 12; Meyer

A., Werkzeuge f. die Piamantbearbeitung, ibid., B.,

1931, Jg. 25, H. 7; D e j a B., Widia-Prebmelssel, ibid.,

B., 1900, Jg. 24, H. 20; F e h s e A., Widia-Werkzeugme-

tall in d. Technik, ibid., Berlin, 1930, Jg. 24, H. 9; F e h s e A., Leistungs-Ergebnisse mit Widia-Werkzeug-metall, «Maschinenbau», В., 1931, В. 10, Η. 5; D r e-seber C. W., Schneidst.ahle init aulgeschweisstcn Plattchen ays Schneidmetall, ibidem, Berlin, 1928, B. 7, H. 2. Л. Павпушнов.