> Техника, страница 77 > Рекуперация

> Техника, страница 77 > Рекуперация

Рекуперация

Рекуперация паров летучих растворителей, обратное извлечение их из смеси с воздухом или другим инертным газом, применяемое в промышленности при изготовлении различных фабрикатов и полуфабрикатов. Р. приобрела за последние годы большое распространение в производствах, связанных с большим расходом ценных растворителей (производство бездымного а, искусственного шелка, кинопленки). Р. применяемся также и в производствах резиновых изделий, клеенки, искусственной кожи, при многих процессах массовой лакировки (например в автомобильной промышленности) и во многих химич. производствах. В соответствии с общностью применяемых методов к Р. относят нередко и процессы первоначального извлечения паров некоторых соединений из воздуха при их промышленном получении, например извлечение бензола из коксовальных газов (смотрите Коксобензольное производство), извлечение ацетона из отходящих паров при производстве его по методу брожения и т. д.

В промышленности Р. осуществляется различными методами. В основном же методы Р. сводятся к созданию таких условий, при которых равновесная парциальная упругость пара растворителя становится значительно ниже упругости его при данном содержании в воздухе, из которого растворитель извлекается. На практике обычно пользуются методами трех типов: 1) прямой конденсацией пара растворителя при значительном понижении ί°; 2) извлечением пара из воздуха какими-либо жидкими поглотителями, инертными или химически связывающими растворитель, и 3) адсорбцией пара соответствующими твердыми поглотителями, гл. обр. активированным углем или силикагелем. Эти методы, в особенности первый, иногда комбинируют с одновременным повышением парциального давления пара растворителя в воздухе соответствующим компримированием его. При каждом из этих методов извлечение пара растворителя осуществляется тем легче, чем выше содержание его в исходной паро-воздушной смеси; поэтому для осуществления процесса Р. весьма важным моментом являются условия первоначального испарения растворителя и способ забора воздуха в рекуперационную установку. Идеальными условиями были бы полная герметизация всей системы (аппарата, где происходит испарение растворителя и ре-куйерационной установки) и осуществление замкнутого цикла воздуха. Однако на практике осуществление полной герметизации системы невозможно, и в зависимости от тех-нологич. условий основного процесса можно лишь в той или иной степени приближаться к изоляции пространства, в к-ром происходит испарение, б. ч. отказываясь от осуществления замкнутого цикла воздуха. С другой стороны, для повышения содержания паров растворителя в паро-воздушной смеси нередко пользуются повышением t° пространства, где происходит испарение растворителя. Однако при применении легко горючих растворителей повышение концентрации паров данного растворителя в паро-воздушной смеси, из соображений безопасности, приходится ставить в зависимость от пределов его чатости и воспламеняемости.

Метод прямой конденсации пара растворителя основан на том, что упругость насыщенного пара всякой жидкости весьма быстро падает с понижением έ°. Хотя находящийся в исходной паро-воздушной смеси пар растворителя обычно далек от состояния насыщенности, однако соответствующим понижением t° всегда можно вызвать его конденсацию с любой степенью полноты. Если допустить, что паро-воздушная смесь в условиях конденсации подчиняется законам идеальных газов, и пренебречь растворимостью воздуха в конденсате, то в случае присутствия в воздухе пара лишь одного растворителя расчет степени конденсируемости его пара при различных Г м. б. произведен по ур-иго

Ро - р г

100,

(1)

Ро (1 - Pi)

где а—степень конденсируемости пара растворителя (в %), р0—парциальное давление пара его в исходной паро-воздушной смеси и pt—упругость насыщенного пара его при <° конденсации (выраженные в атмосферах абсолютного давления). Благодаря сравнительно высокой стоимости искусственного холода метод прямой конденсации рентабелен б. ч. лишь при достаточности обычного водяного охлаждения, а это имеет место лишь тогда,

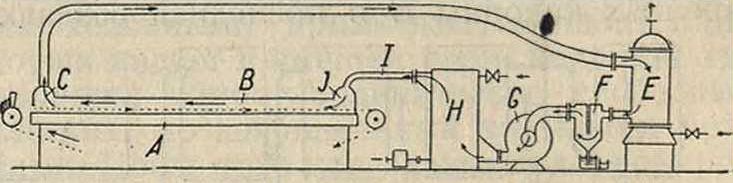

когда первоначальное испарение растворителя происходит при повышенной Г и создает сравнительно высокое содержание паров растворителя в исходной паро-воздушной смеси и когда условия производства позволяют применить замкнутую циркуляцию воздуха в системе. На фигуре 1 представлена схема такой установки для Р. паров бензина из аппарата для

О

Фигура 1.

сушки резиновых изделий. Сушильный"стол А, обогреваемый специальным паропроводам, покрыт жестяным колпаком В. Отсасываемая вентилятором G паро-воздушная смесь проходит (через С и D) в охлаждаемый водой холодильник Е, где часть паров бензина конденсируется и собирается в отделителе F; обедненная же смесь, подогреваясь в M, вновь поступает через I и J в сушильный аппарат. Очевидно, что при водяном охлаждении трудно достичь большой полноты конденсации пара при легко летучих растворителях, но зато она отличается отсутствием больших затрат на установку и простотою обслуживания.

Значительно более эффективны установки прямой конденсации, комбинирующие охлаждение с компримированием. С одной стороны, при компримировании, пропорционально общему увеличению давления, возрастает парциальное давление пара растворителя в паро-воздушной смеси и следовательно в еще большей степени возрастает выход при конденсации (а) при охлаждении до данной t°, ибо ур-ие (1) переходит в этом случае в

P„Pl-PtPo ΡοΡι - PaPt

100,

(2)

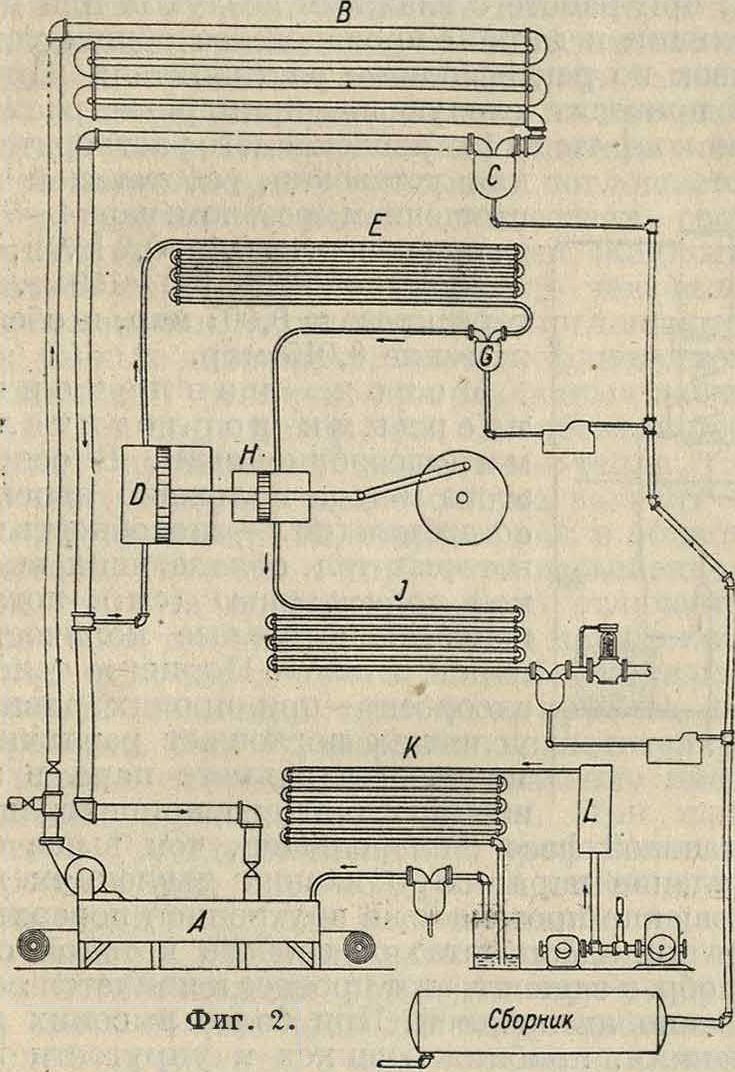

где P0—общее давление в исходной смеси, а Рг—общее давление в смеси при компримировании. С другой стороны, последующее после конденсации расширение паро-воздушной смеси при переводе ее к нормальному давлению сопровождается дополнительным охлаждением ее и дополнительной конденсацией пара, достигающей значительной величины при достаточно высоких давлениях компримирования. Работа расширения используется для какого-нибудь двигателя, что возвращает значительную часть затрачиваемой на компримирование“ энергии. На фигуре 2 показана схема установки (LewisRecovery Corporation), работающей этим методом. В частном случае этой установки в сушилку А вместо воздуха вводится газ, получаемый в L горением светильного газа и специально высушиваемый в К охлаждением перед вводом в сушилку. Из сушилки паро-газовая смесь поступает через предварительный холодильник В, где конденсируется часть паров растворителя, и сепаратор С в компрессор D и затем в основной холодильник Е с сепаратором G, где отделяется вторая часть конденсата. Сильно обедненная смесь направляется после этого для расширения в цилиндр паровой машины И и, значительно охлаждаясь при этом, поступает далее в конденсатор J, где оставляет последнюю часть извлекаемого растворителя.

Применение более высокого давления (до 4—5 aim) и более глубокого охлаждения паро-

воздушной смеси перед ее расширением встречным током отходящего из конденсатора воздуха, имеющего 1° примерно—110°, приводит к методу Клода: Р. при помощи воздушно-холодильных машин·. Неудобство этого метода заключается в том, что необходимо принимать ряд предохранительных мер (в первую очередь тщательной осушки воздуха) против возможного намерзания влаги внутри различных частей установки. Очевидно, что такое глубокое охлаждение не применимо для Р. паров бен

зола и других растворителей, имеющих относительно высокую t°nJ. В общем метод охлаждения с компримированием, требуя сравнительно более высоких затрат на первоначальное оборудование и повышенного расхода механическ. энергии, отличается большой простотой обслуживания и дает продукт, обычно не требующий дополнительных очисток. Особенно эффективен он при высоком содержании пара в исходной смеси, при сухой паро-воздушной смеси и невысокой стоимости электроэнергии.

Метод извлечения жидкими поглотителями основан на том, что парциальная упругость насыщенного пара всякого вещества в растворе всегда ниже, чем упругость насыщенного пара его в чистом состоянии и при том для каждой данной системы тем ниже, чем меньше содержание его в жидкой фазе. Т. о. для каждого данного пара растворителя всегда можно подобрать целый ряд таких поглощающих жидкостей, над которыми, при достаточно низких содержаниях поглощенного растворителя в жидкой фазе, парциальная упругость пара будет весьма мала. Такой поглотитель будет извлекать пар растворителя из смеси его с воздухом до тех пор, пока в жидкой фазе не будет достигнута концентрация растворителя, которой отвечает парциальная упругость насыщенного пара его, равная при этой Г парциальному давлению его же пара в паро-воздушной смеси. Т. к. для практич. применения весьма существенно, чтобы на извлечение данного количества растворителя требовалось возможно меньшее количество поглотителя, то для целей Р. можно применять только такой поглотитель, в к-ром пар данного растворителя обладает-большой растворимостью, то есть в котором раствор данного растворителя определенной концентрации обладал бы возможно меньшей упругостью пара. Желательно таким образом, чтобы зависимость парциальной упругости пара растворителя от концентрации в данной системе давала бы отрицательные отклонения от законов идеальных смесей (закона Рауля-Вант-Гоффа). Большие по величине эффекты этого рода имеют как известно место преимущественно в тех системах, где компоненты образуют молекулярные соединения, обладающие более или менее степенью устойчивости. Слишком высокая прочность получающегося соединения однако непригодна вследствие связанных с этим затруднений в последующем обратном выделении растворителя. Как и в случае чистой жидкости, парциальная упругость пара каждого компонента раствора сильно падает с понижением ί°. Поэтому чем ниже ί°, тем большее количество растворителя может извлечь данное количество взятой поглощающей жидкости. В этом случае параллельнс > уменьшается и летучесть самой поглощающей жидкости и следовательно потери ее при работе, что также является весьма существенным фактором. Для расчета Г-ной зависимости парциальной упругости пара р„т данного компонента над раствором данного состава по-известной Р-ной зависимости упругости р„ пара в чистом состоянии весьма полезным оказывается предложенное Киреевым ур-ие

lg Pam=QlgPa+ С, (3)

где Q и С—постоянные, а р„т и ра берутся при одинаковых Р. Теплота растворения пара растворителя в поглощающей жидкости будет тем ближе к теплоте конденсации его в чистом виде, чем больше данная система приближается к идеальным смесям. Для систем· же, значительно отклоняющихся от идеальности (в сторону отрицательных отклонений упругости пара), и в особенности для систем^ где компоненты образуют молекулярные соединения, теплота растворения пара в этих условиях может значительно (иногда в два раза и даже выше) превышать теплоту конденсации его в чистом виде при той же Р. Обратное выделение растворителя из поглощающей жидкости осуществляется обычно последующей отгонкой его. В соответствии с этим для большей легкости разделения необходимо, чтобы поглотитель обладал достаточно высокой Ркип., значительно превышающей t°Km_ отгоняемого растворителя. В этом случае соответственно уменьшаются и потери поглотителя от улетучивания при поглощении.

При осуществлении жидкостной Р. в технике в различных· случаях применяют весьма разнообразные поглощающие жидкости: минеральные и каменноугольные масла, серную кислоту, воду, крезол, тетралин и др. В Зап. Европе за последнее десятилетие большое распространение получила Р. по методу фирмы Врежа (Biegeat), пользующейся в качестве· поглощающей жидкости крезолом—для поглощения паров растворителей, применяемых при производствах бездымного а и ис-

кусственного шелка (а, эфира, ацетона и др.). и тетралином—для поглощения паров •бензола, бензина и других углеводородов. Ранее в качестве поглощающей жидкости при Р. паров о-эфирной смеси применялась серная к-та (она же рекомендовалась и для поглощения паров ацетона); однако применение серной кислоты мало удобно, т. к. связано с большим усложнением аппаратуры. Для поглощения паров ацетона пользуются также водными растворами бисульфита натрия, с которым ацетон образует молекулярное соединение, .легко распадающееся при нагревании. С· помощью минеральных или каменноугольных масел с успехом поглощают пары бензола и бензина. При выборе поглотителя существен

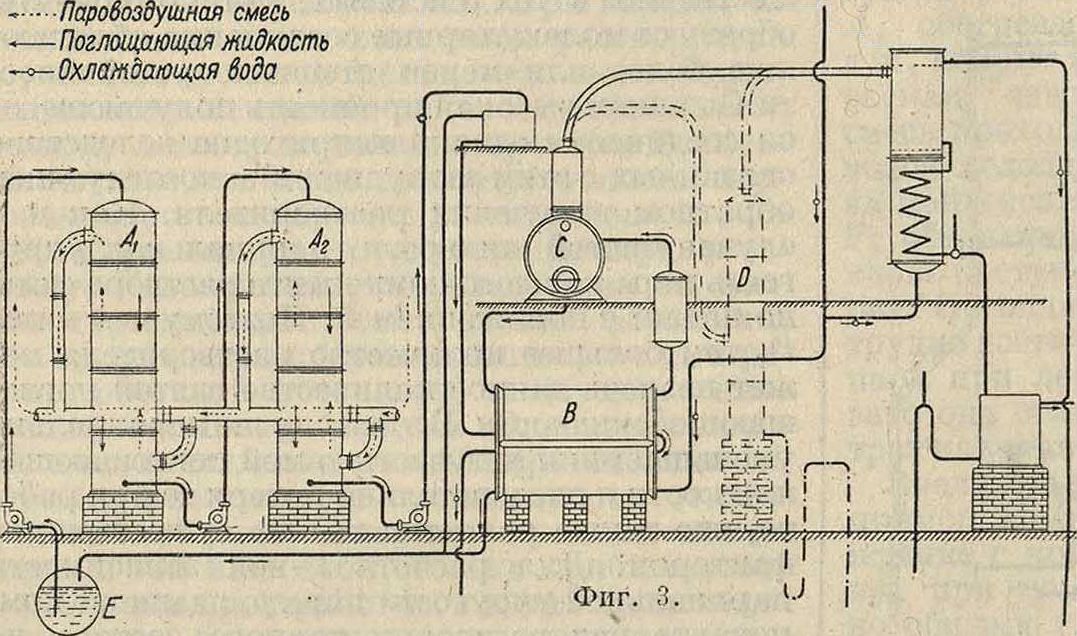

ным обстоятельством является также его отношение к влаге воздуха. Для успешного •осуществления процесса жидкостной Р. весь-жа важное значение имеют условия проведения процесса и конструкция применяемой аппаратуры. Чтобы наиболее полно использовать поглотитель, процесс поглощения проводится обычно во встречном токе паро-воздушной смеси и поглощающей жидкости. Необходимо также обеспечить наличие возмож-но большей и постоянно подвижной поверхности соприкосновения смеси с жидкостью. Конструкции применяемых поглотительных колонн (смотрите Колонные аппараты) весьма различны. Колонны со специальным наполнением, требующие значительно меньшего расхода энергии на продувание и дающие при надлежащем выполнении вполне хорошие результаты, обычно предпочитают тарелочным. Схема установки жидкостной Р. (фирма Бре-жа) с двумя последовательно соединенными поглотительными колоннами представлена на фигуре 3. Самый процесс поглощения осуществляется обычно непрерывно, причем насыщенный растворителем поглотитель поступает из колонн Аг и А2 в теплообменник В и, нагреваясь за счет тепла, снимаемогос отходящего из отгонного котла С поглотителя, поступает затем в самый котел, где происходит отгонка растворителя, идущего затем (если это необходимо ) на последующую фракционировку в D, -а освобожденный поглотитель, отдав тепло в теплообменнике В, поступает вновь в сборник. Комбинирование жидкостной Р. с компримированием, также дающим в этом случае большой положительный эффект в отношении количества пара, извлекаемого данным объёмом поглощающей жидкости, встречает при работе по этому методу нек-рые затруднения (срав нительно большие объёмы поглотительных колонн); однако в нек-рых специальных случаях такие установки находят применение.

Метод Р. жидкими поглотителями весьма производителен. Требуя относительно большой установки и нередко давая продукт, нуждающийся в последующей очистке, но не требуя сложного обслуживания и большого расхода энергии, он особенно целесообразен в производствах крупного масштаба, при высоком содержании пара в паро-воздушной смеси, при работе с влажным воздухом или при наличии в данном производстве общих установок по ректификации растворителя. Пиат-ти приводит следующие примерные расходные коэф-ты на 1 килограмм извлекаемого растворителя для установки, работающей поглощением крезолом: пара4—5 килограмм, электроэнергии 0,1—0,2 kWh, охлаждающей воды 100—150 килограмм, потери крезола 0,007 мар. и обслу-живание 0,015 мар.

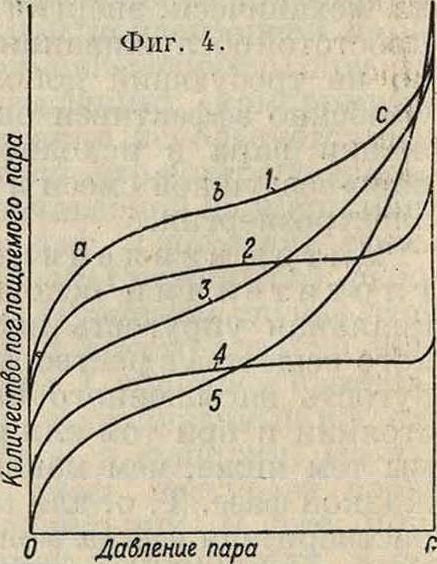

Метод извлечения твердыми поглотителями (адсорбционный). В основу этого метода положено явление адсорбции (смотрите)—способность некоторых тел, обладающих высокой пористостью (смотрите), поглощать значительные количества паров и газов. Пористое тело— адсорбент—при прочих равных условиях поглощает различные количества данного пара в зависимости от его концентрации в газовой фазе (тем большие, чем выше его давление пара). При низких давлениях поглощение протекает на внутренней поверхности пор адсорбента, от свойств которой оно гл. обр. и зависит; этот процесс и является собственно адсорбцией. При более высоких давлениях, приближающихся к упругости насыщенного пара при данной <°, поглощение протекает уже в объёме пор, которые при этом постепенно заполняются конденсирующейся жидкостью. В этом случае поглощение обусловливается понижением упругости пара жидкости над’ узкими капиллярами и определяется гл. образом размерами и структурой пор и свойствами конденсирующейся в порах жидкости. Этот процесс обычно отличают от собственно адсорбции и называют капиллярной конден-сацией. Между обоими этими процессами в общем случае нельзя провести резкой грани, ибо, в соответствии с мелкопористой структурой обычных адсорбентов, на промежуточных ушастках упругости пара один пррцесс весьма постепенно переходит в другой. На фигуре 4 изображены кривые, выражающие зависимость количества поглощаемого адсорбентом пара от его давления при постоянной t°, причем абсцисса G соответствует упругости насыщенного пара жидкости при данной t° участок а соответствует соб-

ственно адсорбции, а участок с—кривой абс •(капиллярной конденсации). При прочих равных условиях различные пары поглощаются данным адсорбентом в различных количествах. В области относительно высоких давлений поглощение определяется гл. обр. относительной насыщенностью пара, т. ч. при равных .давлениях пара в газовой фазе в большем количестве поглощается растворитель, обладающий меньшей летучестью.

При поглощении паров летучих растворителей для области практически интересных концентраций равновесие не будет заметно отличаться, протекает ли поглощение данного пара в отсутствии воздуха или из паро-воздушной смеси. В случае же поглощения смеси паров менее летучий компонент поглощается в относительно больших количествах, соответственно процессу конденсации жидкости из смеси паров. Легко видеть, что чем выше <°, тем меньшие количества пара поглощаются при равных давлениях, причем количественно влияние f° различно при различных давлениях. При поглощении пара адсорбентом происходит значительное выделение тепла, количество которого также сильно зависит от участка давления. В то время как в области .давлений, близких к упругости насыщенного пара, теплота поглощения мало отличается •от обычной теплоты конденсации пара в жидкость,—при переходе в области более низких давлений величина теплового эффекта все возрастает. При Р. твердыми поглотителями во многих случаях большое значение имеет кинетика процесса поглощения. При жидкостной Р., где поглощение происходит во встречном токе паро-воздушной смеси и поглощающей жидкости, использование последней бывает б. или м. полным. При Р. же твердыми поглотителями, при которой паро-воздушная смесь обычно проходит через покоющийся слой адсорбента, в момент появления в выходящем с адсорбента воздухе паров растворителя сначала в ничтожно малой концентрации, использование поглотительной способности адсорбента по отношению к концентрации исходной паро-воздушной смеси никогда не бывает полным. Этот эффект определяется, с одной стороны, зависимостью поглотительной способности от концентрации, с другой •стороны, соотношением между скоростью прохождения воздуха и скоростью процесса поглощения. В рекуперационном процессе, при применении хороших сортов угля и при обычных скоростях паро-воздушной смеси и больших длинах слоя адсорбента, это явление не имеет большого практич. значения; однако в нек-рых случаях, в особенности при применении силикагеля, степень неиспользования равновесной поглотительной способности угля в момент «проскока» пара растворителя может достигать значительной величины. В этом •случае, как говорят, «динамическая активность» адсорбента значительно отстает от статической. Из различных адсорбентов в реку-перационной практике находят применение гл. обр. два вида поглотителей: активированный уголь (смотрите) и силикагель (смотрите). Кривые •фигура 4 дают представление об относительных •свойствах различных сортов активированного угля (кривые 1—4) и силикагеля (кривая 5). В настоящее время в СССР начато производство специальных рекуперационных сортов активированного угля и силикагеля.

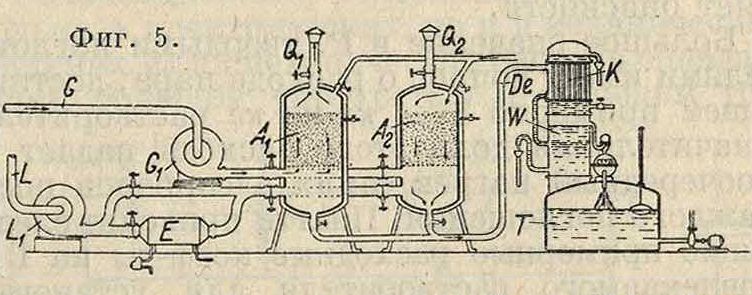

Процесс Р. осуществляется в общем в две стадии: а) поглощение адсорбентом пара растворителя из тока пропускаемой через него паро-воздушной смеси и б) отдача адсорбентом поглощенного растворителя при повышении t°. Т. к. при простом нагревании адсорбента из него выделится лишь то количество поглощенного растворителя, к-рое превышает поглотительную способность адсорбента при {° нагревания при давлении пара, равном атмосферному, то, чем выше будет t° нагрева, - тем большая часть поглощенного растворителя при этом выделится. Причем, так как поглощение происходило при значительно более низких парциальных давлениях пара растворителя, то в зависимости от степени влияния в данном случае ί° и концентрации, при недостаточно высоком нагреве, количества выделившегося растворителя м. б. весьма незначительны. Поэтому, в виду нецелесообразности нагревания адсорбента до очень высоких ί°, для увеличения полноты отдачи прибегают одновременно с нагревом к продувке адсорбента каким-нибудь паром или газом, к-рый может быть впоследствии б. или м. легко отделен от растворителя. В соответствии с происходящим при этом понижением парциального давления пара в газовой фазе, таким путем удается выделить с угля значительно ббль-шую часть растворителя. Этот процесс осуществляется б. ч. путем продувки адсорбента перегретым водяным паром, дающим, с одной стороны, тепло, необходимое для обратной отдачи адсорбентом поглощенного растворителя, с другой стороны, осуществляющим задачу «вымывания» растворителя из адсорбента. Т. к. влажность угля сильно понизила бы его поглотительную способность в отношении растворителя, то такой метод проведения процесса требует введения в цикл еще сушки адсорбента (продувкой его горячим воздухом) и последующего охлаждения. В зависимости от отношения данного растворителя к водяному пару или другому какому-либо пару или газу, применявшемуся для продувки при отдаче, нередко возникает еще необходимость осушки и разгонки полученного растворителя. В зависимости от продолжительности отдельных стадий процесса—поглощения, отдачи, осушки и остывания—применяют обычно систему из двух-трех адсорберов, соединенных параллельно и поочередно проходящих каждую из этих операций, так чтобы в каждый данный момент один из адсорберов находился в стадии поглощения [х]. При обработке больших количеств паро-воздушной смеси применяется нередко установка нескольких параллельно работающих агрегатов. На фигуре 5 представле

на схема установки фирмы Байера (Bayer), работающей на поглощение паров растворителя, не смешивающегося с водой. Паро-воздушная смесь через G и G1 поступает в один из адсорберов Аг или А2 и, освобождаясь от пара растворителя, выходит наружу через Q1 или γ2-Перегретый пар поступает в соответствующий адсорбер и вместе с парами растворителя через De поступает в конденсатор К и затем в водоотделитель W, откуда растворитель стекает в сборник Т. Воздух для осушки поступает через 1 иЬ,и нагреватель Е в адсорберы и выходит наружу через Q или Q2. Воздух для охлаждения проходит тот же путь, минуя нагреватель. Степень наполнения адсорберов углем бывает обычно больше, чем показано на схеме. Часто в адсорберы помещают также змеевики для предварительного и более быстрого нагрева адсорбера, а также » для более быстрого его охлаждения водой.

Из практич. затруднений, встречающихся при проведении Р. твердыми поглотителями, на первом месте следует назвать явление старения адсорбента, когда (в некоторых случаях после известного периода работы) поглотительная способность его начинает постепенно снижаться с б. или м. скоростью. Это явление свойственно гл. обр. активированному углю и вызывается повидимому преимущественно постепенным накоплением на угле сильно адсорбируемых примесей, поглощаемых углем из паро-воздушной смеси, если таковые в ней имелись, или образующихся непосредственно на угле путем окисления и осмоления поглощенных углем веществ в соответствии с высокой иногда каталитической способностью активированного угля к подобным процессам. Т.о. присутствие в паро-воздушной смеси даже небольших количеств паров мало летучих веществ может сильно ускорить процесс старения. Особенно усиливает старение угля присутствие в смеси нек-рых сернистых или непредельных соединений. Это ставит серьезные затруднения применению активированного угля дл$ извлечения бензола из коксовальных газов. По нек-рым данным процесса старения можно в подобных случаях избежать установкой перед основными адсорберами еще одного адсорбера, постоянно находящегося в токе паро-воздушной смеси (то есть не подвергающегося процессу отдачи), задача к-рого—извлечение и накопление легко адсорбируемых примесей. Уголь, утративший свою активность, большей частью м. б. снова регенерирован нагревом или обработкой водяным паром при более высокой t°; регенерация производится на отдельных специальных установках. Имевшие место ы на овых з-дах иногда ставились в связь с применявшимися на них методами Р. активированным углем. Действительно здесь возможно образование неустойчивых перекисей эфира на поверхности угля, однако при правильной эксплуатации и соответствующей очистке от них рекуперированной смеси это повидимому не представляет опасности.

Большое значение в Р. твердыми поглотителями имеет вопрос о расходе пара, достигающем примерно 2—4 килограмма на кг растворителя. Значительная доля этого расхода падает на поочередный нагрев самих адсорберов после каждого поглощения. Пиатти приводит следующие примерные расходные козф-ты на 1 килограмм извлекаемого растворителя для установки, работающей поглощением активированным углем: пара 2—4 килограмма, электроэнергии 0,05— 0,2 kWh, охлаждающей воды 40—60 килограмм, расход активированного угля 0,001·—0,002 килограмма и обслуживание 0,006 мар. Следует отметить попутно опыт фирмы Silica-Gel Corporation с рекуперационной установкой, работающей по принципу встречного тока, где порошкообразный силикагель увлекается в вертикальных башнях поднимающимся током паро-воздушной смеси. Установка имеет три последовательно соединенных башни, причем передача силикагеля с низа одной на верхушку другой башни, как и последующая транспортировка его, происходит пневматически. В этой установке отдача происходит постоянно в одном аппарате. Этот тип установок однако не получил распространения. В последние годы начали применяться установки, где принцип непрерывности работы в значительной степени практически обеспечивается путем уменьшения размеров отдельных адсорберов” до высоты слоя примерно в 40 сантиметров и увеличения их количества при одновременном переходе на автоматич. переключение аппаратов по прискоку пара в выходящем газе или по определенным промежуткам времени. Установки этого типа (фирмы Silica-Gel G. m. b. Η.) отличаются большой компактностью и простотой обслуживания. Вопрос о выборе метода Р. должен решаться в зависимости от требований и условий данного производства, стоимости электроэнергии, пара, содержания растворителя и примесей в паро-воздушной смеси, влажности ее, отношения растворителя к воде, требуемой чистоты продукта, стоимости рабочей силы и прочие В зависимости от местных условий определяется и оптимальная полнота извлечения пара растворителя при Р., т. к. извлечение последних порций пара во всех методах обходится дороже, чем главной части. Хорошие рекуперационные установки работают со средней полнотой извлечения примерно с 90%, редко повышая его до 95%.

Лит.: >) К a u s с h О., Die aktive Kolile, ihre Her-stellung u. Vewendung, «Monographien uber chem.-techn. Fabrikationsmetboden», В. 42, p. 148, Η/S., 1928.—П у ж а и Н. С., Рекуперация летучих растворителей, «ЖХП», 1931, т. 8, 20, 21—22, 23—24; Буррелль Д., Сейберт Ф. и ОберфелльГ., Извлечение газолина из естественного газа конденсацией, пер. с англ., П., 1921; Буррелль Д., Биддисон П. и Оберфелль Г., Извлечение газолина из естественного газа путем поглощения, пер. с англ., П.,1921;Оберфелль Г.и А л д е н Р., Газолин из природного газа, пер. с англ., М.—Л., 1926; Шахназаров М., Естеств. газ, его добыча и утилизация, 2 изд., М,—Л., 1932; Саркисянц Г., Курс добычи и утилизации газа, Баку, 1930; Дубинин Μ. М., Физико-химич. основы сорбционной техники, М., 1932; Киреев В., О методах определения теплот испарения жидких смесей, «Журн. физ. химии», 1930, т. 1, етр. 233; его же, Новое уравнение для упругости насыщенного пара чистых жидкостей растворов и смесей, там же, 1931, т. 2, 3; Л о х а в-с к и и И.Основы коксования и улавливания побочных продуктов, Л., 1930; Фокин Л. Ф„ Методы и орудия химия, техники, ч. 1, Обработка газов. П.—М., 1923; Robinson С. Sh., The recovery of volatile Solvent», N. Y., 1922; Hiickel E., Adsorption u. Kapillarkondensation, «Kolloidforschung in Einzeldar-stellungen», hrsg. v. R.Zsigmondy, В. 7, Lpz., 1928; Blub O. u. Stark N., Die Adsorption, Sammlung Vieweg, H. 93, Brschw., 1929; Walker W., Lewis W., Me Adams W., Principles of Chemical Engineering, 2 ed., p. 558—723. N. Y., 1927; YoungS., Destination Principles a. Processes, L., 1922; Ulltn. Enz., B. 12, p. 73; К r e z ii 1 Tr., XJntersuchung u. Bewertung technischer Adsorntionsstoffen, Lpz., 1931; Fichoux A., Recuperation des vapeurs de corps volatiles solubles dans I’eau, «Cliimie et Industrie», P., 1928, v. 20; Brigeat, Wiedergewinnung nach System BrOgeat, «Chemiker Zei-tung», Coethen, 1927, B. 51, p. 101; B er 1 E. u. R a-n i s L., fiber die Adsorption von organischen Losungs-mitteln durch Waschfliissigkeiten, «Ztselir. f. angew. Cliemie», 1930, B. 43, p. 6u0; Reisemann E., Gewinnung u. Wiedergewinnung organischer Dampfe mit aktiver Kohle, «Chem. Apparatur», Lpz., Jg. 18, 1931, p. 4—6, 2s—30 u. 63—66; F о u 1 о n, Adsorption von Gasen und Dampfenmittels aktiver Kohle, «Ztschr. 1. gesamte Schiess- u. Sprengstoffwesen», Mch., 1930, B. 25, p. 235—237, 381—383; Piatti L., Die Wiedergewinnung fluclitiger Losungsmittel, B., 1932; Piat-

•t i L.,Dampfdruck binarer Gemische und ibre Bedeutung f. die. Absorption fliichtiger Stoffe, Sammlung chemi-scberu. chemisch-technischer Vortrage, hr>g. v.W. Hit/., Neue Folge, Stg., 1931, H. 7, p. 53; Mariller Cb., Destination et rectification des liquides industrielles, P., 1 925; К a u s c h 0., Die aktive Kohle, Hire Her-stellung и. Verwendung, Erganz. Band., Halle a/S., 1932; Me В a i n J. W., The Sorption of Gases and Vapours by Solids, L., 19112; The Adsorption of Gases, Transactions of the Faralay Society, L., 1932, v. 28. В. Киреев.