> Техника, страница 77 > Рельсы

> Техника, страница 77 > Рельсы

Рельсы

Рельсы, одна из главных составных частей верхнего строения пути. Назначение Р.— создать ровную и упругую поверхность для катания колес подвижного состава и давление последних передать шпалам. Прикрепление Р. к шпалам достигается спе.циальными костылями, скрепление же между собою—накладками и болтами. О поперечном сечении и длине рельсов, прикреплении рельсов, рельсовом стыке и расчете верхнего строения пути см. Верхнее строение.

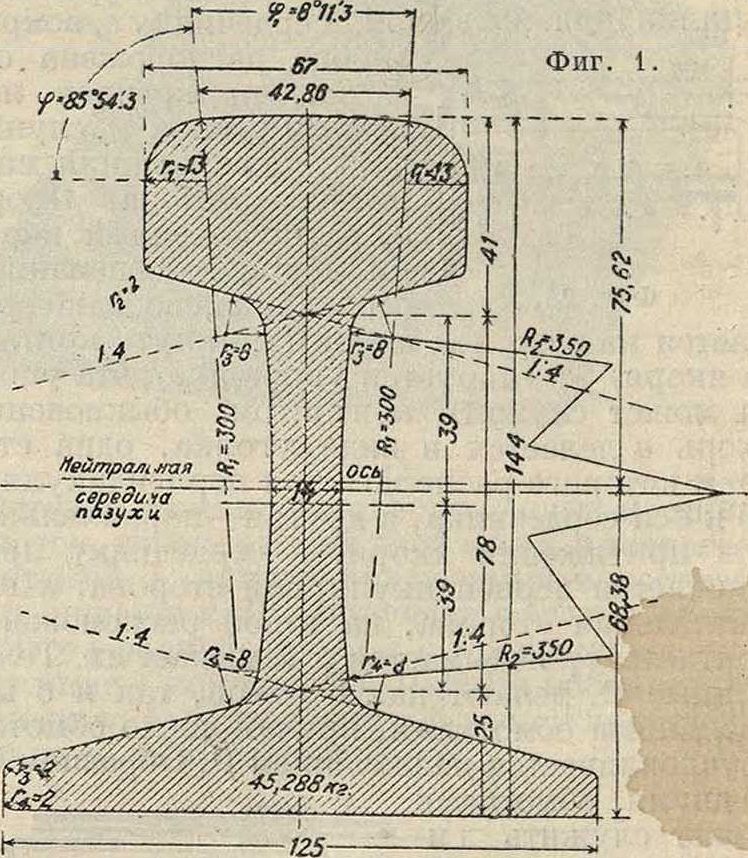

Постановлением коллегии НКПС вся сеть ж. д. СССР разделена на три типа: для I типа— паровоз в 25 тонн на ось, для II типа—паровоз Эу и частично 20 тонн на ось, для III типа—паровоз Щ. С. и др. Наиболее тяжелый в настоящее время у нас тип Р. 1а весит 43,567 килограмм на I п. м. За границей для магистральных дорог применяют значительно больший вес (до 70 кз). Центральный ин-т научных исследований и реконструкции пути НКПС в 1931 г. спроектировал стандартный Р. 1р для путей I типа: вес этого Р. определился в 45,288 килограмм на 1 п. м (фигура 1). Отличие его от старых типов Р. таково: шейка очерчена не прямыми стенками, а дугообразными, подошва без изгиба и имеет однообразный уклон 1 : 4, как и внутренняя часть головки. Преимущества стандартного Р. заключаются в уравнении количества металла в пяте и головке и в удобстве изготов

ления (прокатки) благодаря отсутствию изгиба. Основные размеры и прочие характеристики стандартного Р. для путей I типа следующие:

Вес д рельса, кг/η. м .. 45,28s

Высота h рельса, миллиметров.. 144

» hi головки, миллиметров.. 41

» шейки, миллиметров.. 78

» hn подошвы, миллиметров.. 25

Ширина с подошвы, миллиметров.. 125

» а головки, миллиметров.. 67

Толщина шейки на уровне линии, соединяющей центры окружностей, миллиметров. 14

Радиус ϋχ поверхности катания головки, миллиметров 300

. » R2 кривых, ограничивающ. шейку, миллиметров 350

Радиус гi головки сбоку, миллиметров.. 13

Площадь ш поперечного сечения, см2. 57,839

Расстояние zn ц. т. до подошвы рельса, см. 6,838

» Z,- ц. т. до головки рельса, см. 7,562

Момент инерции 1Х относительно оси, проходящей через ц. т. рельса параллельно подошве. с .u4 1618,35

Момент И7 сопротивления, cmi. 214,01

> инерции I if относительно оси, проходящей через ц. τ, рельса перпендикулярно подошве, см4 296,47

Уд. в рельсовой стали.. 7,83

Распределение металла по сечению Р. в % площади сечения·.

Головка 40,9

Шейка 22,0

Подошва 37,1

Допуски при изготовлении Р.. ОСТ 118

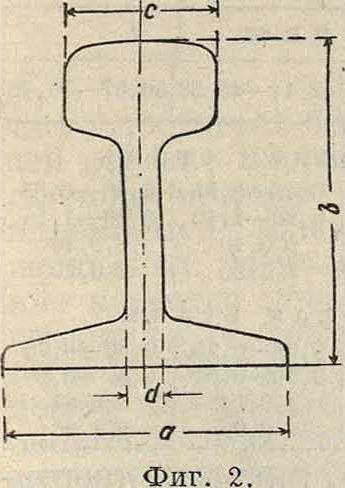

Для узкоколейных путей, рудничного транспорта и тому подобное. имеют применение т. н. рудничные Р., стандартные типы которых приведены в таблице 1 (обозначения см. фигура 2).

Та б л. 1.—П оперечное сечение рельсов рудничных (в миллиметров).

| а | ь | С | d | Вес 1 п. м в килограммах |

| 54 | " 65 | 25 | 7 | 8,40 |

| 60 | 75 | 28 | 6 | 9,35 |

| 66 | 80 | 32 | 7 | 11,18 |

| 76 | 91 | 37 | 7 | 14,78 |

Для трамваев в виду частых и крутых закруглений и других причин преимущественное распространение имеют желобчатые Р., о типах и скреплении которых см.Верхнее отроение.

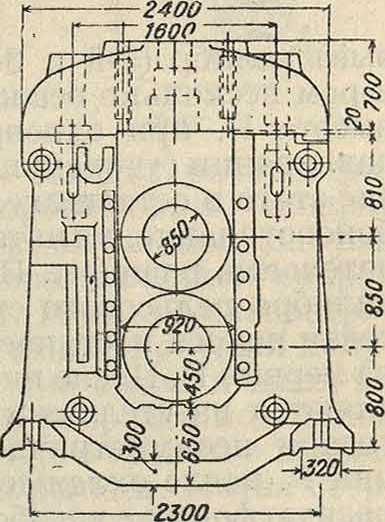

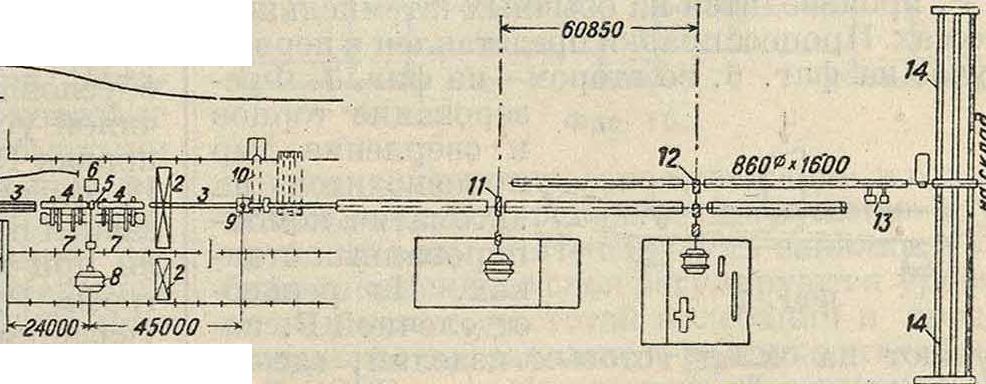

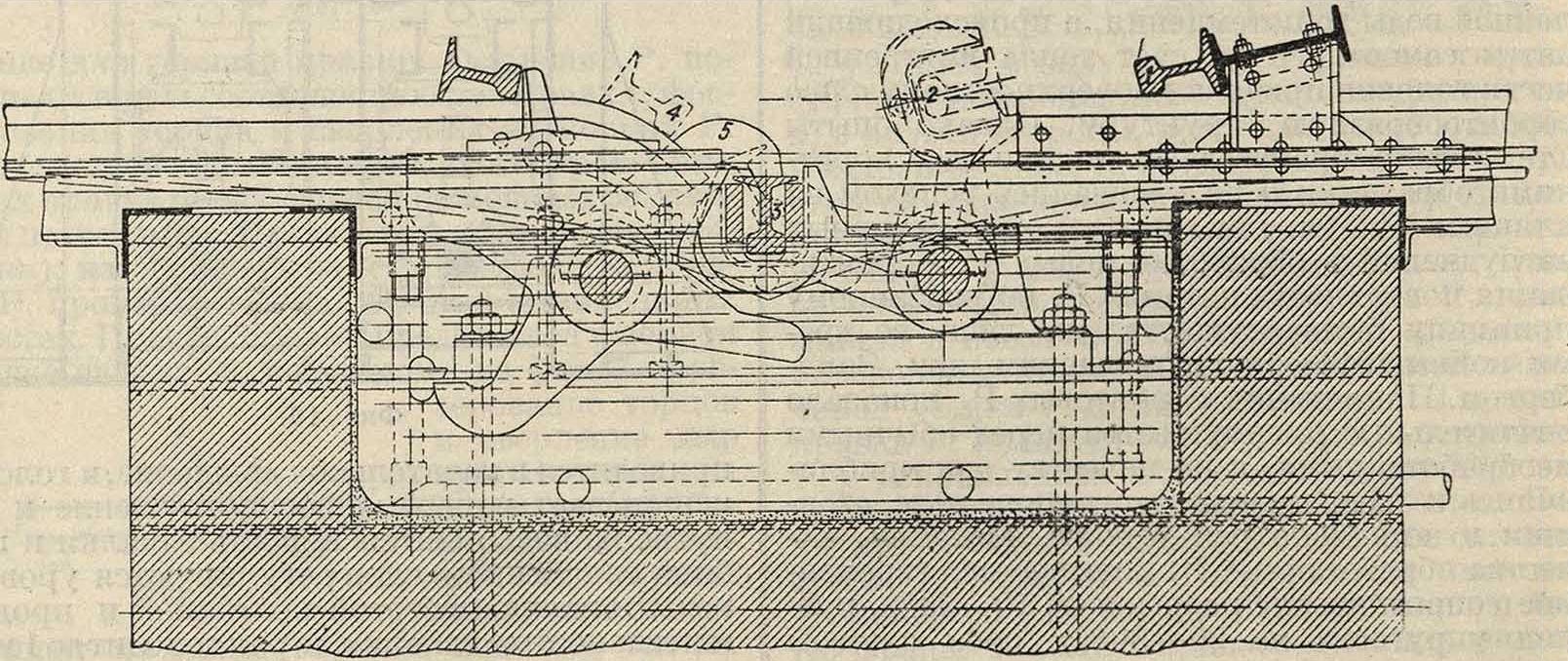

Производство Р. осуществляется на металлургии. заводах путем прокатки их на прокатных станах; для изготовления Р. больших размеров (ж.-д. и трамвайных) з-ды имеют специальные рельсопрокатные цехи. Для изготовления жел.-дор. и трамвайных Р. употребляется мартеновская, бессемеровская и томасов-ская сталь средней твердости, отливаемая в крупные слитки весом обычно 2,5—5 тонн Спустя 30 мин. (до 1 ч.) после разливки слитки освобождаются от изложниц и загружаются в нагревательные колодцы (смотрите Печи). Нормаль раты) блуминга, 5—рабочая клеть блуминга, 6—яма для уборки окалины, 7—колонные и подкрановые пути, 8—мотор блуминга, 9— нож для резки заготовок, 10—транспортер для уборки обрезков, 11—черновая линия, 12—чистовая линия, 13—пила для горячей резки, 14—стеллажи, 15—нагревательные колодцы, 16—ж.-д. путь. Прокатанная в блу-минге заготовка (блум) размерами ок. 200 х х180 миллиметров или 180x160 миллиметров обрезается с концов (передний конец блума обрезается больше заднего для удаления усадочной раковины) и поступает для прокатки Р. в рельсовый стан. В Европе преимущественное распространение имеют рельсопрокатные станы дуо-реверсив-ные, в Америке же в большом числе имеются станы трио-нереверсивные, рассчитанные на большую производительность и имеющие более солидную конструкцию, с качающимися подъемными столами у каждой клети. Подъемные столы снабжены рольгангами. При станах дуо необходимость в подъемных столах отпадает: у каждой клети имеются рольганги или (реже) обслуживание производится подвижными (катучими) столами с приводными рольгангами. На фигуре 4 представлена станина рельсобалочного стана дуо со съемной верхней фИГ. 4.

крышкой. Указанный на фигура 4 диаметр вв 850 миллиметров наиболее употребителен. Число клетей в рельсовом стане обычно 3, реже 2. В случае, когда стан одновременно ^ является и балочным, число клетей 4—5. Клети расположены часто в одну линию и ^приводятся от одного, реже двух двигателей с соответствующим присоединением клетей к одному и другому двигателям. Для повышения производительности в последнее время первая клеть выносится с мотором в отдельную линию, т. ч. одновременно в стане можно катать две штуки. Обычная мощность двигателей 7 000—10 000 ЬР; применяются почти исключительно электромоторы. Производительность рельсового стана в одну линию с одним двигателем дости

Фпг. з. ная продолжительность нагрева в них 1,5—2,5 ч., после чего слитки специальными кранами системы Тиглера вынимаются последовательно из колодцев и подвозятся опрокидывающейся тележкой (на старых заводах — непосредственно краном) к рольгангу, подающему слитки к прокатному стану — блумингу (смотрите Прокатка). На фигуре 3 представлен план современного рельсопрокатного цеха: 1—опрокидывающаяся тележка, 2—краны, 3—рольганги, 4—маниторы (кантовальные аппа-

гает 250—350 тыс. тонн в год, стана в 2 линии с двумя двигателями—400—550 тыс. тонн в год.

Получение из заготовки прямоугольного сечения готового Р. достигается применением специальной калибровки (расточки) вв рельсопрокатного стана. Старые з-ды употребляют калибровку на 11 пропусков (проходов), но на ряде заводов СССР введена и вводится 9-проходная калибровка. За границей нередко употребляется 7-проходная калибровка. Сокращение числа калибров позволяет ускорить прокатку и повысить производительность стана. На фигуре 5 приведены 9- и 7-проходные калибровки. На нек-рых з-дах для облегчения обработки пяты изголовки применяется слегка наклонное расположение калибров (косая калибровка, фигура 5). Для получения широкой и тонкой пяты применяется ребровой (тавро-

1 г 3 4 5 6

инспекторский брак). Р. со значительными пороками для укладки в пути совсем не идут, помечаются 3-м сортом (или заводским браком) и назначаются длявсякогородапостроеч-ных работ или для переплавки в сталеплавильных цехах з-да.

Современные условия эксплуатации ж. д. предъявляют к Р. значительно большие требования, чем прежде. Давление на ось паро-7 8 9 воза возросло до 20—25 т,

что вызывает напряжение в месте соприкосновения бандажа колеса с Р. до 40— 50 килограмм 1мм2. Вместе с этим си ль-

Фигура 5.

вый) калибр (5-й и 3-й калибры, фигура 5), в к-ром несколько осаживается и регулируется высота Р. при одновременном сильном раздавливании (утонении) и уширении пяты. После этого в оставшихся калибрах при помощи бокового давления пята получает нужные окончательные размеры. По выходе из последнего калибра рельсового стана прокатанная рельсовая полоса поступает к пилам для разрезки на мерные Р. После пил еще горячие Р. направляются на стеллажи для охлаждения. Благодаря несимметричности поперечного сечения Р. после охлаждения принимают дугообразную форму с изгибом на головку как часть, дольше всего остывающую. Поэтому после разрезки их изгибают в обратную сторону (то есть на пятку) на специальной дуге или роликовом

но возросла скорость движения поездов, увеличилась сила торможения их, сила тяги паровозов и прочие В результате Р. для современной удовлетворительной службы должны иметь большее сопротивление возросшим статическим и ударным нагрузкам колес, а также значительно большее сопротивление изнашиванию. Первое достигается гл. обр. утяжелением Р., второе—улучшением качества металла. Технич. условия в различных странах предъявляют те или иные требования Р.Так, америк. т. у., идя по пути утяжеления Р., предусматривают обязательный химич. состав каждого типа Р. и зависимости от способа изготовления стали.

Таблица 2, — Химический а н а л из рель совой стали по американским.т. у. (в %).

| Эле менты | Вес 1 п. | м в килограммах | ||

| 24,89—34,21 | 34,70—41,64 | 42,14—49,58 | 50,07—70,42 | |

| Бессемеровская сталь | ||||

| с | 0,37—0,47 | 0,40—0,50 | 0,45—0.55 | 0,45—0.55 |

| Мп | 0,80—1,10 | 0,80—1,10 | 0,80—1,10 | 0,80—1,10 |

| Р | ^0,10 | <0,10 | <0,10 | <0,10 |

| S | г$0,20 | <0,20 | <0,20 | <0,20 |

| Мартеновская ста | Л.Ь | |||

| с | 0,50—0,63 | 0,53—0,66 | 0,62—0,75 | 0,62—0.75 |

| Мп | 0,60—0,90 | 0,60—0,90 | 0,60—0.90 | 0,60—0,90 |

| Р | <0,04 | <0,04 | <0,С4 | <0,04 |

| S | <0.20 | <0,20 | <0,20 | <0,20 |

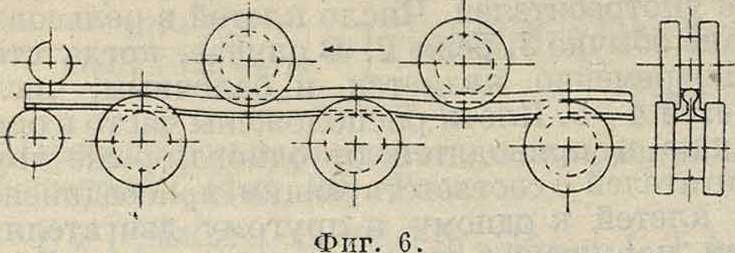

станке для горячей правки. Остывшие Р. поступают в рельсоотделочную для правки, фрезерования торцов и сверления на концах Р. дыр (для скрепления в пути). Па современных з-дах правка производится на мощных роликовых прессах (смотрите Правильные и загибочные машины); на большинстве старых заводов правка Р. производится на обычных штемпельных прессах. Процесс правки представлен в первом случае на фигуре 6, во втором—на фигура 7. Фре-• верование торцов

Р и сверление дыр

__ 11 _ _ производится на

CV-r 1 автоматич. комби-

-------~ Д’ r~J? пированных стан-

фнг Ί ках. Из рельсо отделочной Р. поступают на склад готовых изделий, где их выкладывают на стеллажи и производят их тщательный внешний осмотр и обмер согласно технич. условиям приемки Р., утвержденным правительственными органами.

Рельсы, годные для укладки в путях, зачисляются в 1-й сорт, клеймятся и поступают в отправку по наряду. Р. с незначительными пороками, допускающими применение их только на запасных, станционных и внутризаводских путях, зачисляются во 2-й сорт (т. н.

Т. у., имея в виду гл. обр. гарантью твердости при одновременном отсутствии хрупкости, а, с другой стороны, довольно узкие границы в химич. составе, м. б. выдержаны только при строгой стандартности процесса изготовления стали, что уже в значительной мере гарантирует нормальное качество стали. Надлежащая мелкозернистая структура Р., связанная с невысокой 1° окончания прокатки, обусловливается в т. у. определенной величиной усадки Р. после охлаяедения. 1 орячая правка Р. является обязательной, и остывшие Р. с искривлением посредине свыше 100 миллиметров зачисляются после правки во 2-й сорт. Если при холодной правке на прессах слышен треск, Р. бракуются. Помимо этого имеются указания об ударной пробе, удлинении и прочие По франц. т. у. оговаривается определенный химич. состав "в зависимости от рода стали и возможно низкая f конца прокатки. Также оговорено возможно меньшее искривление Р. после охлаждения. Р. испытывают на удар, разрыв и твердость (факультативно) с предъявлением следующих требований.

Категория Р. (кг в 1 п. м).

Наименьшее временное сопротивление на разрыв (в пг/мм“).

Наименьшее удлинение (в <;„).

| 65 | 70 | 80 |

| 65 | 70 | 80 |

| 10 | 9 | 7 |

По бельг. т. у. Р. должны содержать не менее 0,12% кремния. В остальном условия близко подходят к французским; кроме того требуются микро- и макроисследования образцов Р. На основе опыта СССР и заграницы, а также своих собственных работ рельсовая комиссия (при Особом совещании) в 1931 г. внесла на утверждение правительственных органов взамен т. у., утвержденных в 1924 г., проект новых т. у., в основном сводящийся к следующему: химический анализ рельсовой стали является обязательным, причем содержание фосфора д". б. не выше 0,072% для бессемеровской и не выше 0,04% для мартеновской стали, серы не выше 0,06%, кремния для мартеновской стали не менее 0,18%. Временное сопротивление разрыву не ниже 70 килограмм /мм2. На 20 плавок делается одно испытание на растяжение, при получении же неудовлетворительных результатов испытания делаются по каждой плавке-до получения удовлетворительных данных. Проба на удар бабою намечена в замороженном состоянии при температуре —30°.

Вопрос об изнашиваемости Р. приобрел в настоящее время громадное значение, особенно для участков путей с закруглениями и с интенсивным движением. Износ Р. (фигура 8)

| /0 | |||

| •Т---

Ч | Юмм Л | Г -Ч | |

| ф | ^Jmm 7,5мм у | ||

| и

Фигура 8. |

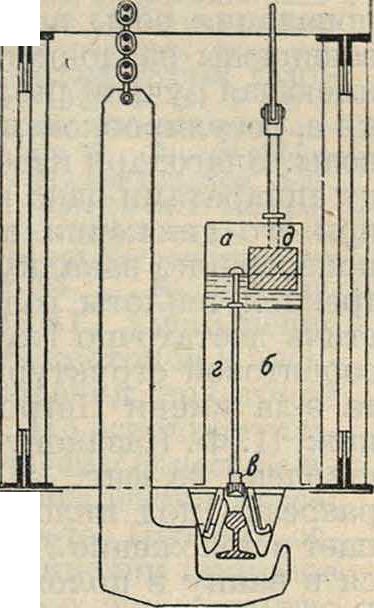

часто достигает больших величин; за границей нередко производится смена Р. через несколько месяцев. Для увеличения сопротивляемости Р. износу уже давно было предложено англ, ученым Стедом (в 1903 г.) улучшение качества металла Р. путем придания поверхности головки сорбитовой структуры. Для этого поверхность нагретой головки подвергалась действию тонко распыленной воды до потемнения, а происходивший затем самоотпуск за счет тепла внутренней части головки придавал поверхностному слою сорбитообразную структуру. Однако опыты Стеда были произведены только над короткими образцами и не увенчались успехом на длинных Р., гл. обр. из-за конструктивных затруднений в обработке целых Р. Сорбитизация поверхности катания Р. по указанному принципу была осуществлена лишь во время войны 1914—18 гг. шведским инж. Занд-бергом. Применение сорбитовых Р. показало значительные преимущества перед обычными необработанными, и по качеству они приблизились к специальным марганцовистым, стоящим в несколько раз дороже. Механич. качества обработанных Р. повышаются (времен“ ное сопротивление разрыву на 10—20%, предел упругости на 20—30%); срок службы удлиняется в 2—3 раза благодаря большей стойкости Р. на истирание; стоимость обработки незначительна и составляет > 12% стоимости передела в рельсопрокатном цехе. Сорбитизация по способу Зандберга распространена преимущественно на америк.з-дах. Аппарат (фигура 9) состоит из коллектора, разделенного перегородкой на две части—верхнюю а для воды и нижшою б для воздуха, нагнетаемого вентилятором. В дне коллектора имеется ряд близко друг к другу расположенных отверстий со вставленными в них пульверизаторами в К этим отверстиям с помощью трубок г подводится вода, количество которой регулируется положением.— груза б. Воздух, выхо-1^ дя из отверстий, увлекает и распыляет "воду на поверхности головки Р. Последний специальными тягами прижимается к козырькам и в таком положении удерживается во время закалки, длящейся ок.

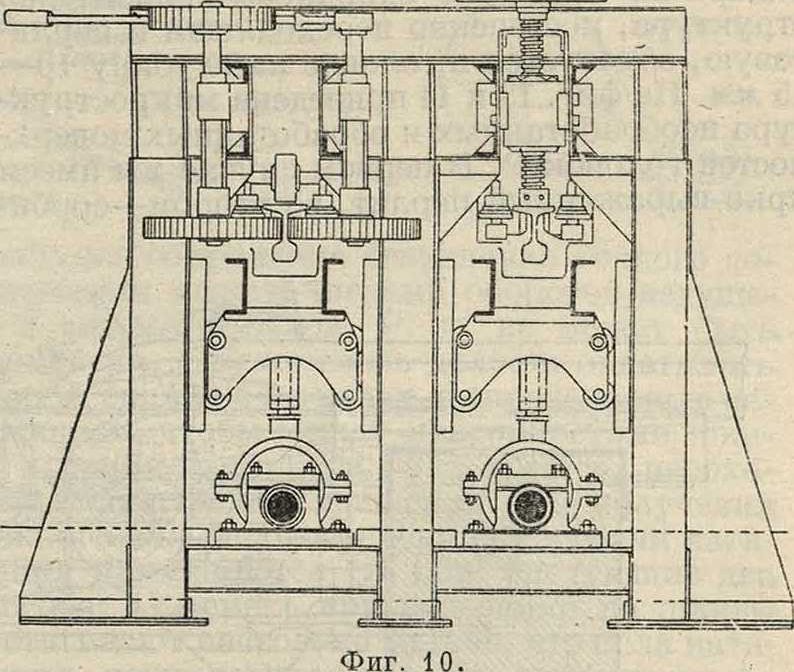

1 мин. Интенсивность обработки регулируется продолжительностью закалки и количеством, подаваемых воды и воздуху. Отпуск закаленной поверхности происходит за счет остающегося тепла внутри головки. На французских заводах распространен следующий способ сорбитизации. Аппарат (фигура 10) сдвоенный, имеет балки, несущие ряд ступенчатых роликов, вращающихся вокруг своей вертикальной оси. Ниже на эксцентриковых тягах укреплена ванна, могущая получать качательное движение вверх и вниз. Р. после выхода из стана и разрезки под пилой втягивается в аппарат силою трения о вращающиеся горизонтальные ролики. Пятка сверху удерживается самокатящимися роликами, и Р. зажимается в горизонтальном положении винтами. Когда Р. укреплен, варна аппарата

Фигура 9.

приводится в качательное движение,и головка испытывает попеременное погружение и вы-нутие из воды. Интенсивность закалки и глубина закаленного слоя регулируются уровнем воды в ванне, частотой колебаний и продолжительностью закалки, которая доходит до 1 мин.

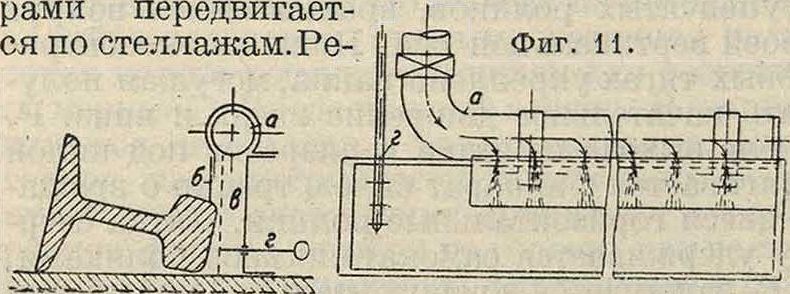

R СССР з-ды Надеждинский и имени т. Петровского имеют аппараты, предназначенные для массового производства сорбитовых Р., однако работа их еще недостаточно проверена. Аппарат Надеждинского в-да сконструирован инж. Н. И. Шадриным, и работа его состоит в следующем. При движении к пиле, вышедшей из рельсопрокатного стана рельсовой полосы, к ее головке придвигаются и прижимаются устроенные на катках четыре аппарата (на фигура 11 представлен один такой аппарат), состоящие каждый кз 2-м трубы а с частыми отверстиями в нижней части ее. Струи воды, нагнетаемой в трубу, попадают на головку, производя ее закалку. Для предупреждения попадания воды на шейку и пяту последние защищены заслонкой б. Вторая заслонка в, имеющая ручной рычаг для поворота заслонки з, регулировкой позволяет отсекать струи воды. Благодаря известному расстоянию между аппаратами одно и то же место головки Р. при его движении по рольгангу испытывает попеременно закалку и отпуск за счет внутренней теплоты головки, что позволяет достичь достаточно глубокого распространения сорбитовой структуры. Конструкция аппарата завода имени Петровского, принадлежащая инж. Π. Ф. Казакову и I. Я. Селезневу, представлена на фигуре 12. Р., еще горячий, после разрезки под пилой из положения 1 поступает в положение 2, откуда рычагом опускается в ванну в положение 3. При этом головка Р. до известного уровня погружается в воду, и для предупреждения коробления пятка Р. сверху прижимается рычагами 5. После закалки в течение 30—40 ск. Р. из ванны выбрасывается рычагами в положение 4, откуда шлеппе-

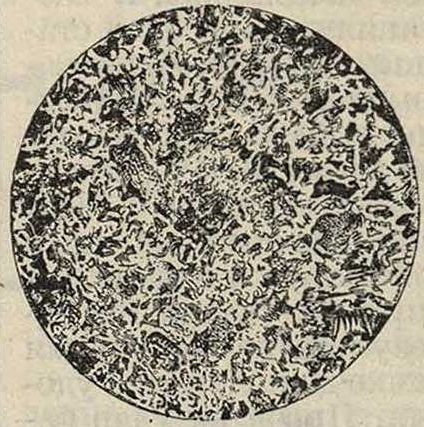

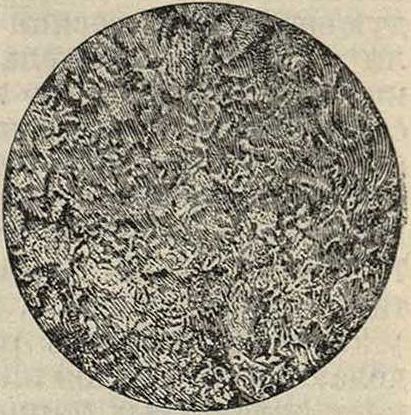

зультаты сорбитизации Р. во всех указанных аппаратах примерно одинаковы: сорбитовая структура, постепенно переходящая в перлитовую, образуется в головке на глубину 10— 15 миллиметров. На фигуре 13 и 14 приведена микроструктура необработанных и обработанных поверхностей головок Р. В первом случае мы имеем ярко выраженный^перлит, во втором—сорби выработке способа термич. обработки Р. и опыты по производству и применению Р. из стали со спец, добавками (Мп, Сг, У и др.).

Т е х н и к о-э к о н о м и ч е с к и е д а и н ы е. СССР имеет рельсопрокатные цехи на металлургии. з-дах им. тт. Петровского, Дзержинского, Рыкова, Керченском, Сталинском и Надеждинском. Эти цехи, построенные еще в прошлом столетии, в значительной степени

Фигура 13. Фигура 14.

устарели и по сравнению с современными заграничными дают значительно меньшую производительность. В 1931 г. в СССР, произведено ок. 500 000 тонн Р.; в ближайшие годы в связи с громадным ростом строительства ж. д. потребное количество Р. сильно возрастает. На ряде новостроек (Магнитогорск, Кузнецк, Азовстрой) строятся мощные рельсопрокатные цехи, в которых предусматривается сорбитизация Р. Но количество выпускаемых з-дом годных (1 сорта) Р. в большой степени зависит и от качественных показателей производства. При прокатке Р. неизбежны нек-рые отходы (угар металла в нагревательных колодцах

2—3%, обрезки концов 8—10%, минимальный нормированный брак 3—5%), но зачастую в производстве возникают отходы, происходящие от недостаточно высокого состояния техники и организации производства, как то: повышение против нормального“ угара, обрезки и брака. В результате коэф. расхода

Фигура 12.

тообразную структуру. В самые последние годы за границей начали производить опыты с положительными результатами над более закаленными Р., которые имеют у поверхности катания мартенситовую структуру и поэтому еще менее, чем сорбитовые, подвержены истиранию, хотя повидимому и более хрупки. В наст, время в СССР начаты широкие опыты по слитков на 1 тонна годных Р. повышается. На лучших заграничных з-дах этот козф. достигает 1,25—1,30, на наших действующих старых з-дах он иногда достигает 1,30—1,35, в большинстве же случаев 1,35—1,45, что повышает стоимость 1 тонна годных Р. до 130—140 р. зат против нормальных 100—110р. Негодные бракованно рельсы м. б. получены как в ре-

зультате плохого качества металла слитков, так и в результате неправильного нагрева и прокатки их. Опыты, произведенные в указанном направлении, показали, что особенно большое значение на повышение- брака Р. имеет повышение содержания серы в стали. Сера, вызывая красноломкость, способствует образованию на поверхности болванки трещин и рванин, которые при дальнейшей раскатке металла слабо закатываются и остаются на поверхности готовых Р. Недостаточная тщательность разливки слитков приводит к получению на их поверхности «плены», которая при раскатке слитка в Р. частично остается на поверхности последних, делая Р. негодными для 1-го сорта. Недоброкачественность приготовления рельсовой стали, плохое состояние изложниц и уход за ними приводят к образованию трещин при прокатке с указанными выше последствиями. Неправильный и неравномерный нагрев (пережог, недогрев) также вызывает образование трещин при прокатке. Нормальная ί° нагрева слитков 1150—1100°. Нек-рые пороки (волосовины, закаты), появляющиеся при неправильной прокатке и калибровке, могут служить также причиной браковки рельсов. Помимо внешних пороков, недоброкачественность рельсового материала (по его способу изготовления и химическому составу), а также ненормально высокая t° начала и конца прокатки могут вызвать понижение механич. качеств Р., что служит причиной их браковки при испытании по т. у. Р. с поверхностными пороками (пленами, рванинами и прочие) имеют ослабленную прочность, что при службе Р. в пути приводит к преждевременным изломам и выходу из строя, связанным с опасностью для движения и значительным убытком для ж. д. Р., как ответственные и дорогостоящие изделия при массовом их количестве, требуют также соответствующего ухода и при службе их в пути (смотрите Верхнее строение). Изготовление трамвайных (желобчатых) Р. таково же, как и железнодорожных, только для получения желоба при последних двух калибрах прокатного станауста-навливаются специальные ролики на вертикальной оси, при помощи которых происходит образование жолоба. Трамвайные Р. обычно имеют более высокую твердость по сравнению с железнодорожными, т. к. они в большей степени подвергаются истиранию (благодаря подъемам, кривым и большей интенсивности движения) и в меньшей—динамич. усилиям. Что касается изготовления рудничных Р., то к ним предъявляются значительно меньшие требования как в отношении химич. состава, так и точности размеров, чистоты поверхности и прочие Специальной сдачи-приемки рудничных Р. не производится. Прокатка ведется обычно на среднесортных станах трио с числом фасонных калибров 5—7. Количество рудничных Р., прокатываемых на металлургии,

з-дах, не так велико и составляет 5—10% от количества ж.-д. Р.

Лит.: Исследование рельсоеой стали, «Труды Механич. и химич. лаборат. ин-та И. П. С.», СПБ, 1906; Материалы к пересмотру технич. условий па рельсы, Работа Особого совещания, М., 1926, вып. 42; Исследование рельсового дела в СССР, ч. 1, там же, М., 1928, вып. 75; Чекмарев А. П., Исследование причин брака в рельсовом производстве, «Уголь и Железо», Харьков, 1929, 44, стр. 81—87; Владимиров Л. П., Исследование брака рельсов «Домез», Москва— Днепропетровск, 1936, 4; Г р у м - Г р ж и м а и л о В. Е., Качество рельсов, «Уголь и Железо», Харьков, 1926, 13, 14; Татарский А. и Ф р а т к и н,

К вопросу о влиянии термических условий прокатки рельсов на их механические свойства, там же, 1927, 27; Татарский А., Производство рельсов из керченского металла, «Сталь», 1931, 1—2; Шапиро Б., Неполадки при прокатке ж.-д. рельсов и пути их устранения, «Вестник металлопромышленности», М 1931, 2—3; Б а б о ш и н А., Смятие, текучесть в рельсах,«ЖРМО», 1912, 4; Клочков, Краткий обзор новых т. у. на поставку стальных рельсов, там же 1914, 6;Любимов, Замечательный случай долголетней службы рельсов, там же, 1929, 8—9; У с к о-в а, Улучшение качества рельсов, «Железнодорожное дело», М., 1931, 11; Шадрин Н., Способ сорбитизации рельсов, примененный в Надеждинском з-де„ «ЖРМО», 1929, 1; Alfred Р., Perlitischer Mangau-stahl ais Schienenbaustoffe, «Stahl und Eis«n», 1930, Η. 45; V i 1 e t a u x, P i 1 z, Wege zur Verbesserung des Schienenbaustoffes, Ibid., 1928, H. 28. А. Чекмарев.