> Техника, страница 77 > Ремизное производство

> Техника, страница 77 > Ремизное производство

Ремизное производство

Ремизное производство. Применяемый в ткачестве ремиз (смотрите) бывает нитяной и металлический. Нитяная ремизка вяжется или механическим путем—галева (смотрите) вяжутся непрерывно во всю длину ремизки—или ручным путем—каждое галево (две нитяные петли, между которыми укреплен глазок, через который продевается основа) вяжется отдельно. Второй способ вязки ремиза имеет еще нек-рое значение при выработке нестандартных тканей, при перезаправках которых меняется расчет прибора и число галев в ремизке. Основным является механич. способ производства ремизок. В виду ответственной работы, к-рую несет ремизка на ткацком станке, она должен быть сделана из пряжи хорошего качества, аккуратно связана и подвергнута соответствующей отделке. Для изготовления галев употребляется хл.-бум. пряжа, реже льняная и шелковая. Наибольшее распространение имеет хл.-бум. пряжа из хлопка хорошего качества. Номера применяемой пряжи—24, 32, 40, 60; она должна иметь следующие показатели:

№ пряжи.. 24 32 40 60

Крепость при разрыве, кг.. 38 28 25 18_

Удлинение. 5,5 5,0 5,0 4,5

Число кручений на 1". 19 22 25 27

Пряжа тростится в несколько концов и скручивается на крутильной машине. Тонина ремизной пряжи, то есть количество концой и № пряжи, из которой должен быть сработана ремизная пряжа, должна находиться в соответствии с плотностью ремизного прибора, в свою оче редь зависящей от плотности вырабатываемой ткани и № пряжи основы. Различные виды ремиз приведены ниже в таблице 1. Крученая пряжа должен быть равномерно скрученной, не иметь петель, узлов, тонких мест.

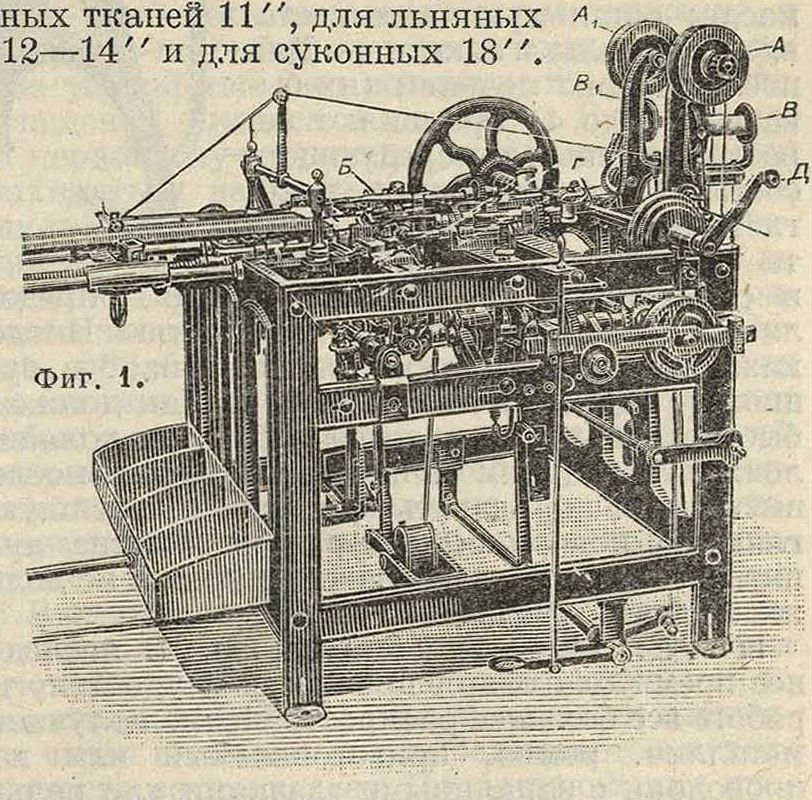

Вязка нитяной ремизки производится на специальной машине (фигура 1), состоящей из следующих главных частей: на четырехугольной раме укреплены катушки с ремизной пряжей В, Вг и с гюжилиной А, А1. Последняя обычно делается из льняной пряжи Х° е/,, дающей меньшую вытяжку, чем хлопчатобумажная, что важно для сохранения ширины ремиза. Рабочие органы машины состоят из вязального аппарата для галев и для вязки ремизки с пожилиной и из каретки Б, которая имеет медленное движение и отводит готовый ремиз от вязального аппарата. Все эти органы получают двюкение от вала Г, к-рый приводится во вращение от рукоятки Д или от ступенчатого шкива Е. Соотношение между скоростью вязки ремиза и скоростью ползуна, что определяет плотность ремиза, то есть число галев на 1" длины ремиза, регулируется сменой двух шестерен, число зубцов которых изменяется: первой—от 65 до 40 и второй—от 40 до 110; в соответствии с этим и число галев на 1 (плотность ремиза) изменяется от 5 до 36,7. Высота ремизки (мах) делается в зависимости от рода ткани, подъемного механизма на ткацком станке. Стандартные величины для хлопчатобумаж-

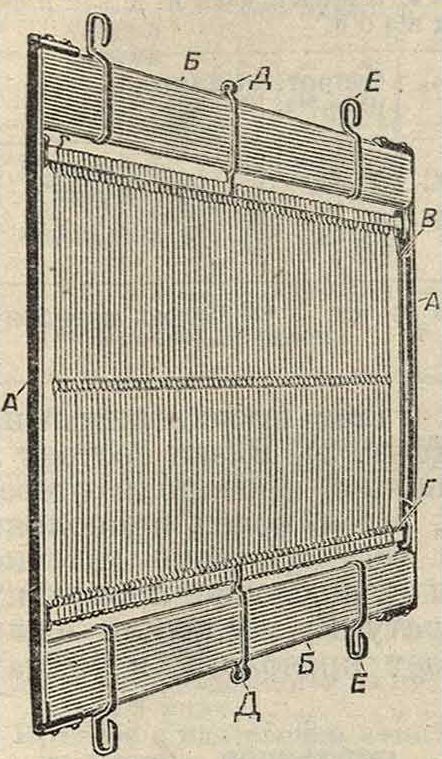

Связанная ремизка подвергается отделке: за-крахмаливаншо и лачению (пропитке и покрытью лаком), что делает нитку гладкой и она не мшит основу при трении. Процесс закрахмаливания производится или^на горизонтальной машине с одновременной сушкой ремиза при помощи нагревательных батарей или на вертикальной машине для лачения. Последняя (фигура 2) состоит из рамы А, на которой надеты в натянутом состоянии (с по-

Т а б л. 1 .—В иды ремиз.

| Плотность ремизки *1. | 34 | 35—58 | 59 *2 | 35—58 | 59—80 | 81 *2 | до 60 | 61 *2 | 110 |

| № ремизной пряжи. | 24/12 | 32/12 | 40/12 | 32/12 | 40/12 | 60/12 | 40/12 | 60/12 | 60/12 |

•J Число галев на 1". *2 И более.

Фиг. бой станине, которые кроме вращательного движения имеют поступательное движение вверх и вниз.

Закрахмаливание производится следующим образом. Сваренный крахмальный клей равномерно наносится на ремизку при помощи ручной щетки. Машина приводится в движение, ремизки проходят между щетками, и крахмал втирается в нитяную часть ремизки, покрывая ее по всей ее высоте. Процесс закрахмаливания имеет целью не только сделать нить гладкой, но и предохранить ее от вредного действия нек-рых составных частей лака.

Совершенно аналогично производится на машине и покрытие пряжи лаком, к-рый также наносится на галеваручнойщет-- кой. Состав ремизного лака различен. Первое лачение прово-. дят подогретым до 45° жидким лаком, в состав которого входит (по весу) 35% скипидара и 45% масла; остальную часть составляют копалы и сикативы. Для последующих лачений (их бывает от 2 до 4) применяют нередко ремизный лак следующего состава (весовые %): копала 20, глета 1,8, скипидара 20,0, а нефтяного 1,2, олифы 40,0 и сикативов 17,0. Число лачений определяется номером пряжи и ее плотностью. После каждого лачения ремизка поступает в сушилку, где остается около 3 ч. Лак должен быстро высыхать, в течение 2 ч. он должен ложиться гладким равномерным слоем, после высыхания придавать ремизке блестящую гладкую поверхность, которая не должна лупиться. При перегибе лаченая пряжа не должна давать трещин.

Металлический ремиз. В последнее время благодаря прочности и удобству в работе все большее распространение получает металлич. ремиз, приготовляемый или из проволоки с запаянными главками или цельным из стальной ленты—пластинчатый ремиз. Одним из основных условий получения хорошего металлич. ремиза является хорошее качество проволоки и ее соответствующая подготовка. Для производства требуется стальная проволока, равномерная по тонине и с определенными механич. свойствами. Для производства галев обычно берется двойная проволока, то есть спаянная оловом в два конца н луженая. Приготовленная т. о. проволока

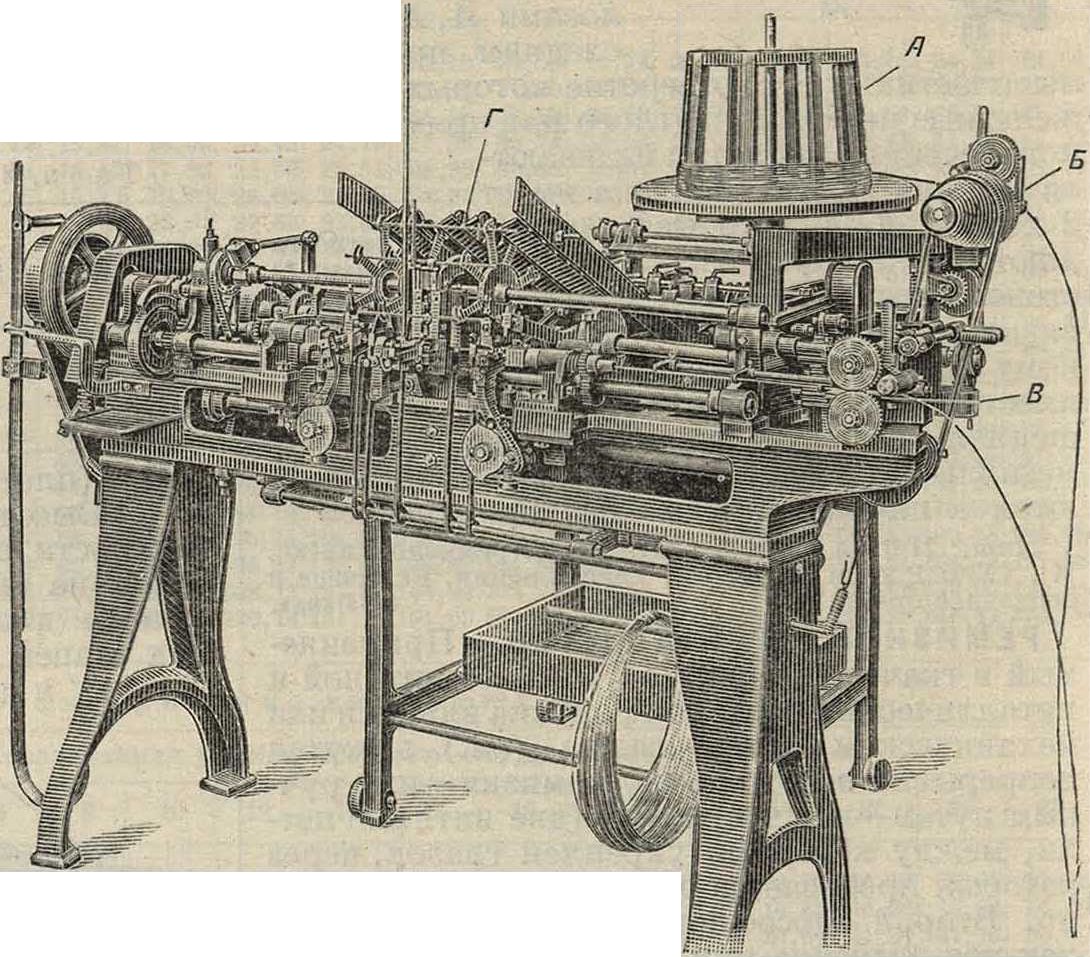

Вязка проволочных галев производится на автоматич. машине (фигура 3). Вязка состоит в следующем: моток паяной проволоки одевается на барабан А, затем конец проволоки пропускается через регулирующие каточки Б, приемные ролики В, подающие проволоку к вязальному аппарату Г; последний одновременно раскалывает проволоку в местах

Фигура з. образования глазка и ушка, производит крутку обоих отверстий и загибку проволоки. Форма и размер глазка (фигура 4) зависят от формы и размера прока. После вязки га-лева пропаивают оловом в местах крутки глазков и ушков и промывают в теплой мыльной воде для удаления остатков (после пропайки) к-ты. Металлич. ремизки имеют следующие главные размеры:

| № проволоки.

Диаметр проволоки |

25 | 26 | 28 | 31 | 35 |

| В миллиметров..

Расстояние ме?кду крайними внутренними точками ушков |

0,55 | 0,50 | 0,40 | 0,31 | 0,22 |

| В миллиметров.. | 305 | — | 267 | — | |

| Высота ремизок в миллиметров. | 480 | 420 | 420 | — | — |

Расстояние между крайними точками ушков для хлопчатобумажных тканей равно 267 миллиметров; для хлопчатобумажных, льняных и камвольных тканей 305 миллиметров, для тяжелых льняных, вых и джутовых тканей 355 миллиметров; высота ремизок для суконных тканей 420 и 480 миллиметров. Размеры и формы глазков, а также формы и размеры ушков приведены в таблице 3 и 4.

мощью планок.) ремизки В. Рама А покоится на каточках Д и с. помощью рейки В и шестерни Г передвигается по брусу Е вправо и влево. Рабочий орган машины состоит из двух щеточных валиков Ж, смонтированных на осо-

должен быть хорошо пропаяна, гладка, блестяща и иметь показатели, приведенные в таблице 2.

| № *1 | 0, ММ | Шир.,

мм |

Сопрот. разр.*2 | Удлин.,

% |

*3 |

| 24 | 1,55 | 1,16 | 64 | 8 | 56 |

| 26 | 0,75 | 0,91 | 50 | 6 | 68 |

| 28 | 0,35 | 0,71 | 38 | 4 | 76 |

| 11 По Стубсу. *2 В кз. Число на 180°. | изгибов | ||||

Таблица 3, — Раз м еры в миллиметров и форма глазков (по внутреннему просвету).

| Форма глазка | Глазки без пайки | Форма глазка | Паяные глазки | ||||

| *

S |

*

е |

»

* •О |

*

t. |

*

«3 |

о

* •О | ||

| Продолго- ί ватая 1

Овальная j |

3,5

5 7 10 |

3.5

5 7 10 |

1.5 2 2

2.5 |

Овальная -J Продолго- 1 ватая | А

Б В Г |

4

6 8 5 |

2

3 4 1 |

*1 Условный номер. *2 Длина. *з Ширина.

Таблица 4. — Размеры и форма ушков (по внутреннему просвету).

| Тип ушка | Размер | Условный № |

| Круглое с надеванием на пру- | -У 1 | |

| ток в 1 ряд..

Круглое с надеванием на пру- | Д-6 миллиметров | |

| ток в 2 ряда..

Круглое с надеванием петлей |

Д-3 миллиметров | У 2 |

| на планку ..

Продолговатое с надеванием |

Д-2 .«.и | УЗ |

| на плоский пруток. | 16×5 миллиметров | У 4 |

| гг | |

| J

]] |

i к

isT 1 Щ |

| 1 | f W- |

Фигура 4.

Для хл.-бум. и легких льняных тканей применяют ушко У 1, У 2, У 3, для камвольных, льняных и -джутовых—У1, У 4, для суконных—У 3, У 4. Вязальные автоматы имеют производительность в среднем 11 000— 12 000 галев за 8 ч. и требуют ~ 1,5 №. Готовые галева сортируются. В брак поступают галева: 1) с заметным глазком (неправильное прикосновение олова к месту пайки); 2) с плохо закругленными глазками или ушком; 3) с непропайкой у глазка и ушков; 4) с раздвоенной проволокой междуглазком и ушком (слабая пайка проволоки); 5) с заусенцами и налетами в местах спайки (загрязненное олово); 6) с ржавыми местами (плохая промывка после пайки); 7) с неправильным расположением глазков и ушков.

Швейцарская фирма Гроб и К0 усовершенствовала ремизы для тонких основ из искусственного и натурального шелка и вырабатывает ремизы со вставными глазками.

-Бердочное производство. Производство берд до последнего времени в значительной степени проводилось на самих ткацких ф-ках, имевших бердо-вязальные машины и получавших бердочный зуб готовым. В настоящее время бердочное производство развивается в виде самостоятельного производства. Сырьем для него служит железная катаная проволока, которая должен быть хорошего качества, не иметь трещин, расслоений, закатанных пленок и т. д. Для получения из нее плоского бер-дочаого зуба проволока подвергается продолжительной обработке и пропускается через плющильную машину. Первой операцией является декатировка—травление проволоки в подогретом растворе серной кислоты дляудаления окалины и придания проволоке гладкой и чи стой поверхности. После травления проволока промывается (для нейтрализации) в известковом растворе; такая промывка предупреждает и хрупкость проволоки, появляющуюся при травлении, после чего проволока просушивается и вторично протравляется к-той с последующей обработкой щелочью и сушкой. Далее проволока подвергается волочению до требуемого №, причем для придания проволоке мягкости и предупреждения хрупкости и жесткости между операциями волочения ее подвергают отжигу в стальных горшках ^ в течение 1—2 ч. и при <° в 500°.

Готовая проволока проверяется на механич. свойства: крепость, удлинение, способность изгибаться, способность закручиваться и равномерность по тонине диаметра. Просмотренная и проверенная проволока поступает на плющильную машину, где и плющится до плащенки и требуемого №. Обычно требуется

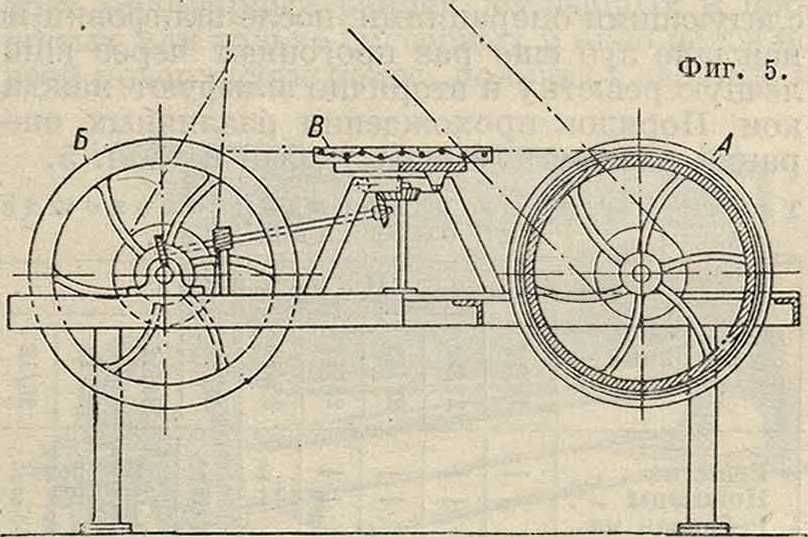

многократный пропуск через плющильную машину—до четырех раз и даже более. Пла-щенка, полученная с плющильной машины, подвергается отделке на зубодельной машине. Последняя (фигура 5) состоит из двух колес А и Б, которые имеют самостоятельное движение, и каждое—по рабочему и холостому шкиву; такое устройство дает возможность перегонять плащенку с колеса А на колесо Б и обратно. В первом случае ремень на колесе Б должен находиться на рабочем шкиве, а ремень на шкиве колеса А—на холостом. Для наматывания же проволоки на колесо А, наоборот, на колесе А ремень должен находиться на рабочем шкиве, а на колесе Б—на холостом. Орган, обрабатывающий плащенку, находится на станине в средине машины и представляет собою сменный инструмент, зависящий от той операции, которой подвергается материал. Первая операция—выравнивание плащенки и удаление волнистых изгибов. Достигается это пропуском плащенки через шпилечную решетку В. В отверстия решетки вставлено 22—24 круглых стальных шпилек 0 2,5 миллиметров. Плащенка проходит последовательно то над шпилькой то под шпилькой. При быстром движении плащенки через шпильки она выравнивается и волнистость ее пропадает. После плющения проводят точную калибровку ширины плащенки путем срезки излишней части, полученной при плющении. Это осуществляется особым прибором, ножницами. Чтобы получить более правильную ширину и правильные боковые стороны зуба плащенки приходится пропускать ее по нескольку раз через ножницы. Следующая операция—выпрямление линий боковых сторон зуба. Операция эта производится на приборе, состоящем из двух чугун ных пластин с просверленными дырами, в которые вставлены шпильки; расстояние между шпильками соответствует ширине зуба. Зуб пропускается между пластинками, причем края его выпрямляются. Четвертая операция—округление острых углов зуба при работе на ткацком станке, могущих мшить и портить основу. Для округления или окатки применяется особый инструмент, т. н. г р а ф-ч и к, состоящий из стамески полукруглой формы с заточкой внутри. Для получения хорошего зуба он пропускается через графчики несколько раз. После графчиков зуб поступает в шлифовку. Сначала зуб шлифуется подпилками, причем пропускается через прибор 8—15 раз, и наконец шлифуется наждачной шкуркой. Благодаря тому что после первой правки шпилечной решетки зуб проходит шесть операций и результаты первой правки могут быть значительно уничтожены последующими операциями, после шлифовки на наждаке зуб еще раз прогоняют через шпилечную решетку и вторично шлифуют наждаком. Порядок прохождения различных операций разными № зуба указан в таблице 5.

Таблица 5Ч исло и порядок прохождения операций.

| Порядок операций | II 0 метров е р | зуба | |||||||

| (М

σΓ |

21/12 | 23/12 | 25/12 | <м

С^· <м |

29/12 | 31/12 | 33/12 | 1 35/12 | |

| Решетка. | 1 | 1 | 1 | 2 | 2 | ||||

| Ножницы. | — | — | — | — | 1 | 2 | 2 | 2 | 3 |

| Ребровая ма- | |||||||||

| шина. | 1 | 1 | 1 | 1 | 2 | 2 | 3 | 3 | 4 |

| Графчики. | 2 | 2 | 2 | 2 | 4 | 4 | 2 | 2 | 2 |

| Ножницы. | — | — | — | 1 | 1 | 1 | 1 | 1 | 1 |

| Подпилки. | 8 | 8 | 8 | 8 | 8 | 8 | 11 | 14 | 15 |

| Наждак. | 5 | 5 | 5 | 5 | 6 | 6 | 8 | 10 | 10 |

| Решетка. | 1 | 1 | 1 | «1 | 1 | 1 | 1 | 2 | 2 |

| Наждак. | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

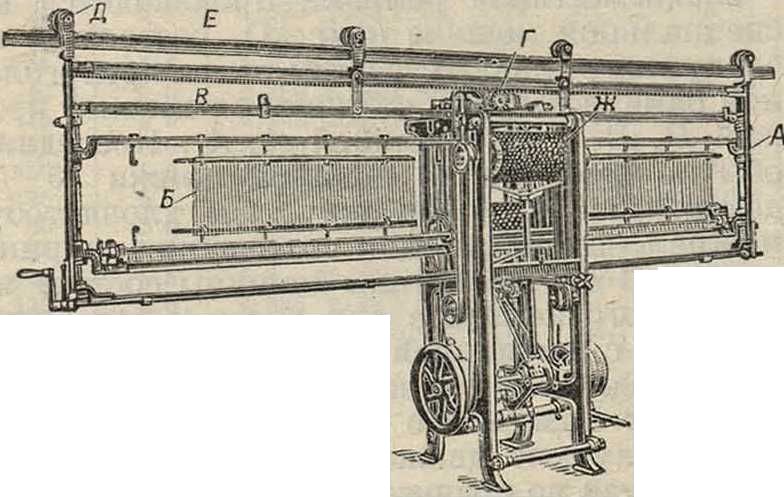

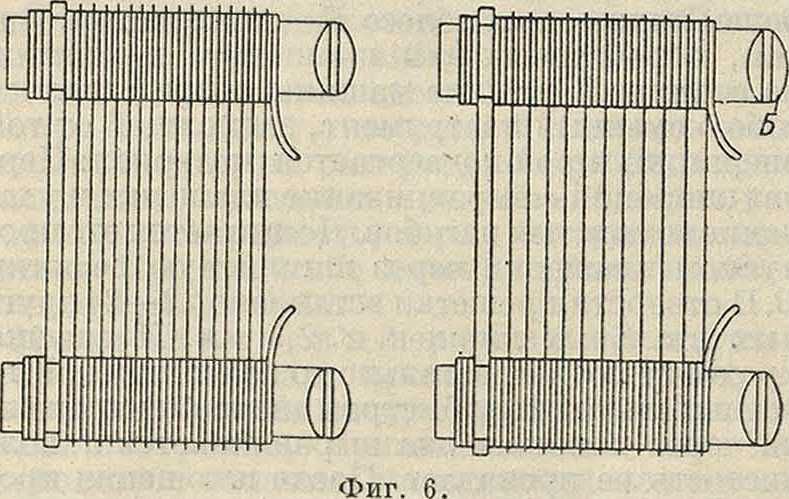

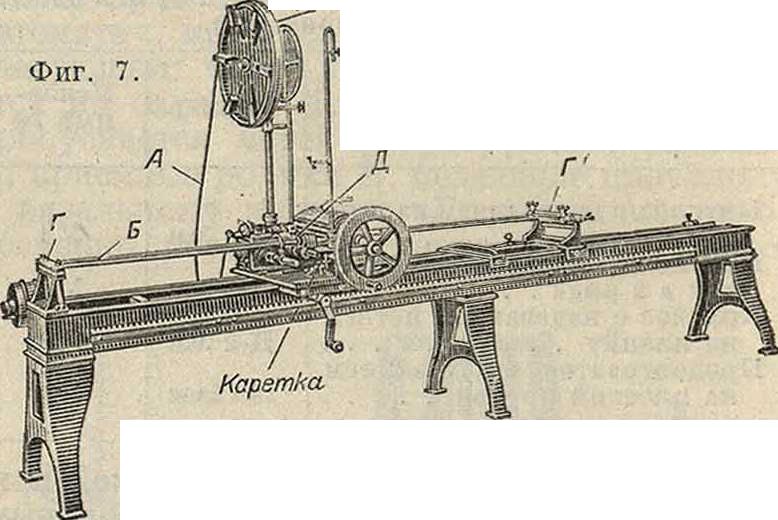

Приготовление, или вивка, берд (фигура 6) производится на специальной бердочной машине (фигура 7). Она состоит из станины, на ко-торо и движется каретка Д. Заготовленная для зуба проволока А надевается на круг В, легко вращающийся на оси. Вдоль станины в зажимах Г, Г укрепляются слачки Б—полу

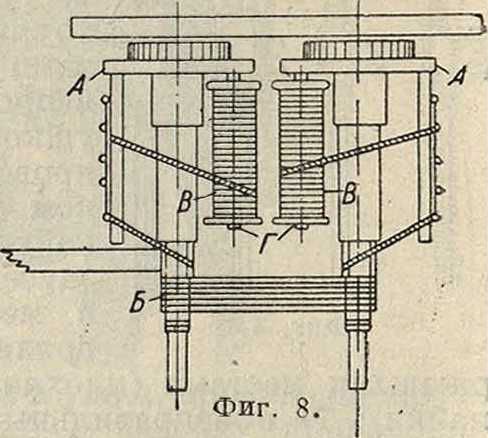

круглые деревянные (сосновые) планки, сечение которых имеет особую форму (фигура 6) и между к-рыми вставляются пластинки зуба А. С каждой стороны заправляется по два слачка, всего четыре. Вивка берда заключается в том, что каждый отрезок бердочного зуба, заправляемый между двумя парами слачков, перевивается крученой хл.-бум. пряжей, называемой перевивкой. Толщина пряжи должна точно соответствовать расстоянию между отрезками бердочного зуба. Бердочный зуб подается с помощью эксцентрика на определенную длину (4—7 см) при каждом обороте главного вала машины, перевивка Б (фигура 8) обвивает промежуток между зубами также при каждом обороте главного вала. Перевивка намотана на катушки Г, Г, укрепленные на эксцентриках И.При пращении эксцентриков катушки вращаются около трубок Б, обвивая перевивку вокруг слачков. Как было указано, одному обороту главного вала соответствует один оборот перевивки, в свою очередь соответствующий одному зубу берда; т. о.

g число зубсв берда,к-рое вьет машина в одну минуту, равняется числу оборотов главного вала

В трубках Б, В движутся перпендикулярно зубу полукруглые стальные пластинки, при движении обрезающие зуб после закрепления его перевивкой. Длина отрезка зуба называется резкой зуба, расстояние между внутренними сторонами слачков—махом берда. Номером берда по ме-трич. системе Ν% называется число зубов на длине 10 см, номером берда по сист. Стоккор-та Nc—число зубов на длине 1 дм., умноженное на 2; т. о. 1%=1,96928 Nс. Производительность бердовой машины составляет в 1 ч. при вивке в 1 перевой примерно 5 500 зубов, при вивке в 2 перевоя—

2 500, при вивке в 3 перевоя —

1 750. Расход силы на одну машину— 0,75 IP.

По длине берда обычно 60% длины занимает перевивка и 40%—зуб. Зависимость К» зуба от № берда и зависимость перевивки от_ плот^ ности берда приведены^в табл. 6и 7. ^

Таблица 6. — Завис игм ост ь"н омера^зуба о_т берда.

| Хл.-бум. ткани с резкой зуба 47/з" | Льш ные ткани с резкой зуба 5" | Суконные ткани с резкой зуба 61/г" | |||

| № | № | № | № | № | № |

| берда | зуба | берда | зуба | берда | зуба |

| ;

34—41 |

25/12 | 6—9 | 19/6 | 14—17 | 19/11 |

| 42—51 | 27/12 | 10—11 | 21/6 | 18—24 | 21/11 |

| 52—65 | 29/12 | 11—12 | 23/6 | 25—28 | 23/11 |

| 66—77 | 31/12 | 12—13 ’ | 25/6 | — | — |

| 78—93 | 33/12 | 14—18 | 17/12 | — | — |

| 94—111 | 35/12 | 19—23 | 19/12 | — | — |

| — | — | 24—26 | 21/12 | — | — |

| — | 27—34 | 23/12 | — | — | |

| — | 35—43 | 25/12 | |||

Числитель—толщина, знаменатель—ширина зуба.

Таблица 7 .—3 ависпмость номера зуба и перевивки от плотности берда.

| Число зубов на 1 см | Число иеревоев | ί»

cUO Ю >> к-, н со о ср О Ά н |

№ перевивки | Число зубов иа 1 см | Число иеревоев | № зуба но Стубсу | i

eg “! ?§ |

| 1,31 | 5 | 18 | 24/56 | 7,39 | 1 | 25 | 24/50 |

| 2,50 | 3 | 19 | 24/48 | 9.0 | 1 | 27 | 24/34 |

| 3,10 | 3 | 19 | 24/42 | 10,0 | 1 | 27 | 24/34 |

| 3.82 | 2 | 21 | 24/52 | 12,0 | 1 | 31 | 24/30 |

| 4,50 | 2 | 21 | 24/44 | 16 | 1 | 33 | 40/24 |

| 5,20 | 2 | 23 | 24/38 | 20,4 | 1 | 35 | |

| 5,65 | 2 | 23 | 24/32 |

После нивки бердо проверяется в отношении счета зубов и ширины. На бердо кладется клеймо, указывающее № берда, счет зубов, ширину берда и время его изготовления. Заклейменное бердо поступает в отделку, где разгоняются слишком уплотненные места берда, называемые кустами, заменяются волнистые, зубья, бердо вторично просматривается и поступает в смолку, производящуюся в большом корыте длиною 2 метров и шириною 0,5 м, в ΐΐ-ром находится в нагретом состоянии вар с канифолью. Берда партиями по 16 шт. опускаются в замасливающую смесь слачками и выдерживаются в ней до тех пор, пока перевитые пряжей места совершенно не покроются варом. Для придания осмоленным местам гладкости их сглаживают специальными ка-точками или ручным -способом—при помощи буковых вальков, после чего бердо поступает в контрольную комнату для проверки расположения зубов (находятся ли они все в одной плоскости). Проверка производится или наощупь (рукою) или при помощи электрической лампы, которая ставится на бердо, наклоненное под углом в 35°. Лампочка заключена в особый футляр, направляющий ее лучи на поверхность берда. Все неровности в расположении отдельных зубов легко м. б. замечены по их тени. Выступающие зубы исправляются плоскогубцами. Работа эта очень ответственна и кропотлива. Такая правка берда называется выгибкой. От выгибалыцика бердо переходит к отделывальщику, исправляющему все пропущенные дефекты,—расстояние между зубами, перекосы, помарки, царапины,—и сдающему бердо в оклейку; после этого бердо поступает в окончательную браковку.

Паяные берда. Для тканей особо плотных и специальных варные берда недостаточно прочны; в этом случае применяются берда с перевивкой металлич. проволокой, с пропайкой оловом между зубами. В качестве перевивки применяется железная проволока диам. 0,1—0,4 миллиметров; проволока должен быть гладкой, мягкой и одинаковой тонины; иногда для очень тонких берд и для большей надежности перевивку применяют латунную или из красной меди. Слачки применяются железные шириною 5 миллиметров и толщиною 2 миллиметров. Вивка берда производится на машинах, аналогичных машине с хл.-бум. перевивкой. Пропайка производится опусканием берда в корыто с разогретым оловом с примесью (обычно) свинца в размере 30% общего веса. Места пропайки должен быть хорошо вычищены и протравлены соляной к-той. Паяные берда имеют наибольшее распространение в шелковой промышленности, при выработке мельничных сит и в тех районах Союза, где температура слишком высока для варных берд (Ашхабад, Фергана).

Лит.: Потанин Н. В., Вердо-ремизное производство, Μ., 1930; Рутман Ф. Ю., Текстильщик, Ремизное и беряочное производства, Μ., 19J5; W о о till о u s т., Healds a. Reeds for Weaving, Setts a. Porters, Manchester. 192U. В. Линде.