> Техника, страница 77 > Ремни приводные

> Техника, страница 77 > Ремни приводные

Ремни приводные

Ремни приводные, гибкая связь для передачи движения от одного вала другому, работающая на растяжение и сделанная из полос кожи или ленты специальной ткани. По роду материала различают Р. п. кожаные, резиновые, «балата», верблюжьи, хлопчатобумажные, вые и стальные.

Кожаные Р. п. изготовляют из кожи особой выделки, т. и. ремневого чепрака (ОСТ 231 и 233). Для выработки ремневого чепрака употребляют особо тяжелое и равномерно плотное кожаное сырье. Из сырья СССР наиболее пригодны отборные шкуры украинской бычины. Плоские ремни (ОСТ 232 и 233) получают сращиванием отдельных полос, вырезанных из ремневого чепрака. Из двух или трех ординарных ремней, склеенных и прошитых или только склеенных в одно целое по всей поверхности полос, получают двойные и

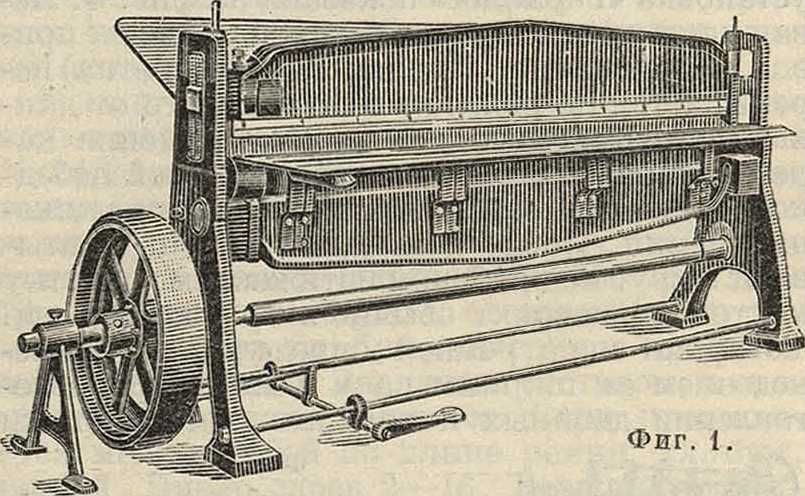

тройные ремни. Чепраки, идущиена изготовление ремней, сортируют по толщине, т. к. при последующем раскрое на полосы различной толщине соответствует различная ширина полосы. Затем делают топографии, разметку, позволяющую установить, к какой части чепрака относится данная полоса, а также отмечают дефектные местачепрака. Перед раскроем производят обрубку на гильотине (фигура 1) для получения одного прямолинейного края. Чепрак раскраивают на полосы в соответствии с толщиной: не менее 37г миллиметров для ширины до 45 миллиметров, 4 миллиметров—до S0 миллиметров,

47а лш—до 115 миллиметров,

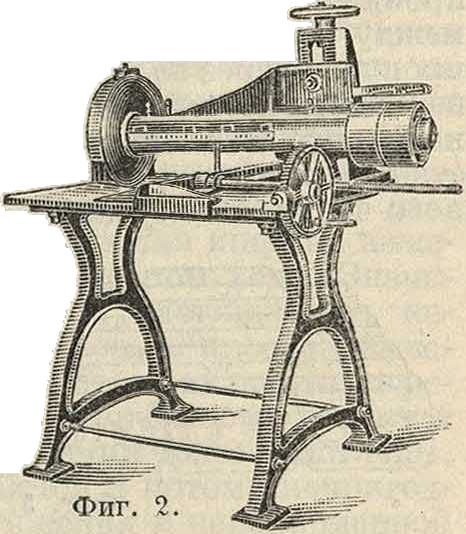

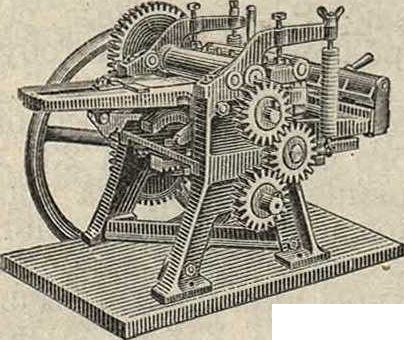

5 миллиметров—до 150 миллиметров и 57г миллиметров—свыше 150 миллиметров. Отдельные места в полосе могут отличаться от средней толщины не более 0,5 миллиметров. Раскройку производят па циркулярном ноже (фигура 2) или на гильотине. Подобранные для ремня полосы обрубают для получения концов, строго перпендикулярных к кромкам. Перед склейкой концы полос срезают на шпальтмашине (фигура 3), подправляют вручную циклей и взте-рошивают посредством кардоленты на шерша-вочной машине. Клеевые составы на мездровом клее е добавлением глицерина для большей пластичности вполне удовлетворительны для ремней, работающих в сухих условиях.

Фигура 3.

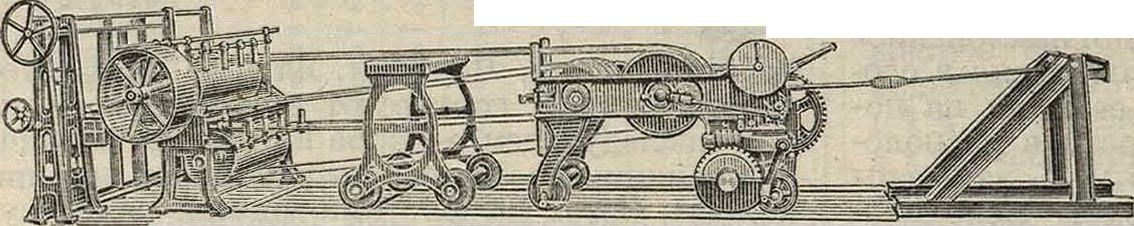

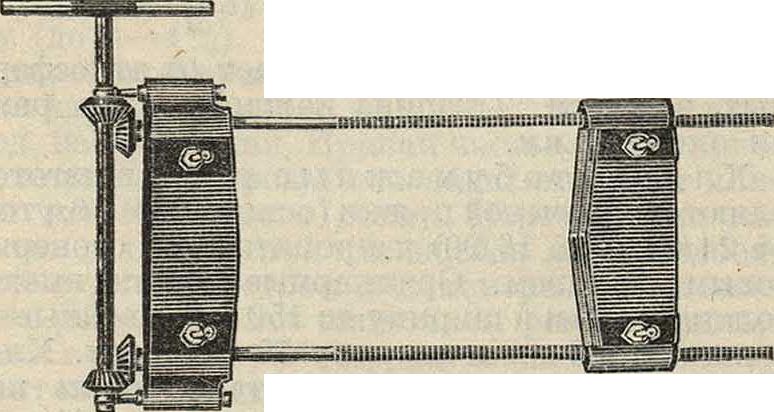

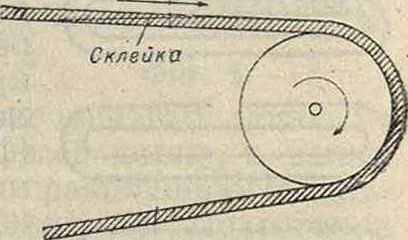

Широкие ремни склеивают преимущественно на гидравлич. прессах, узкие—на ручных винтовых прессах. Склеенный стык прессуют между резиновыми или кожаными прокладками, поддерживая давление, пока покрывают клеем следующий стык. Для водоупорной «склейки применяются гл. обр. растворы нитроклетчатки и цел-люлоида в ацетоне и е (клей АГО и др.), причем тре-буетсяпредваритель-ная смазка стыков более разбавленным клеем. Эти клеи дают менее прочную склейку (2—3 к г/мм2 вместо 3—4 килограмма /мм2). Готовый ремень подвергают испытанию под нагрузкой, в несколько раз превышающей нормальные производственные нагрузки. При этом ремень получает предварительную вытяжку (до 3—4%). Применяемая для этой цели установка «Гераклес» показана на фигуре 4. Левая часть установки, на которой помещен привод, неподвижная. Правая часть (каретка) перемещается по рельсам в зависимости от длины испытываемого ремня. Перемещение каретки производится имеющейся на ней лебедкой с динамометром для измерения натяжения ремня. После испытания ремень скатывают в круг под рабочим натяжением. Очистку кантов производят обычно в кругах циклей. Товарная мера ремней определяется произведением сантиметров ширины на м длины. При изготовлении двойных и тройных ремней стыки

Фигура 4.

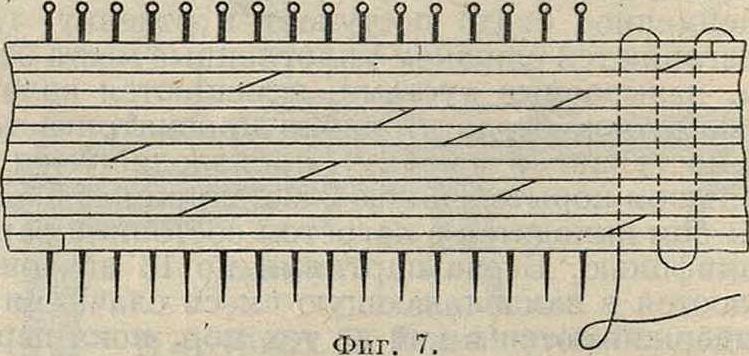

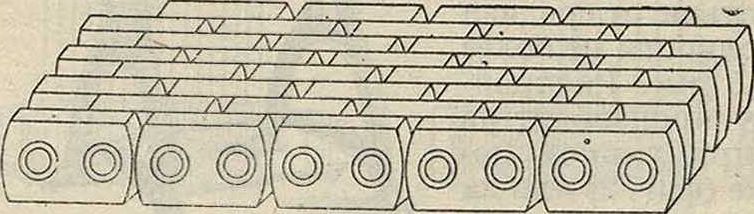

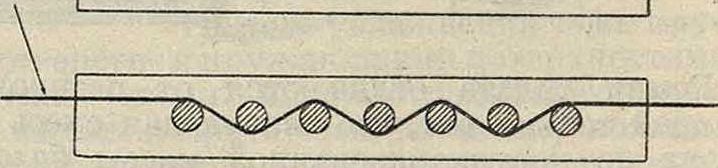

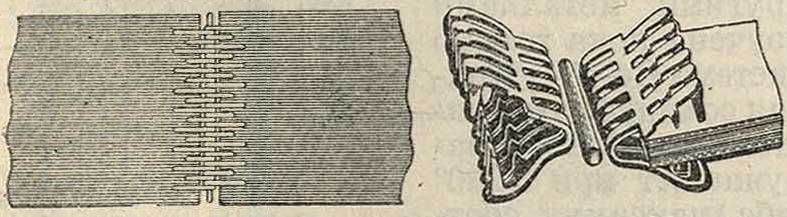

бирают звенья. Для работы на выпуклых шкивах звенчатые ремни набирают из звеньев разной высоты (фигура 6). Звенчатые ремни работают хорошо лишь при тщательном подборе звеньев по толщине и однородности свойств товара; поэтому необходима тщательная сортировка звеньев после вырубки, а также дополнительная жировка, если они сделаны не из ремневого чепрака. Ребристые ремни образуются из узких кожаных полос на ребро склейкой их по всей длине, а также сшивкой и одновременно сращиванием шпильками на заклепках (фигура 7). Подготовка ребристого ремня для соединения показана

Фигура 6.

располагают так, что каждый стык приходится но середине полосы соседнего слоя. Склейку ординарных ремней в двойные и тройные лучше всего производить после строжки склеиваемых поверхностей. В Америке пользуются для этого целлюлоидной, лентой, которая, пройдя через растворитель, запрессовывается между верхним и нижним слоями ремня при пропуске через вальцы. Если склеиваемые поверхности не строгаются, то требуется дополнительное сшивание сыромятными сшивками <.угаивальниками). Из одного тяжелого ремневого чепрака получается 100—120 см-м гото-

Фигура 5.

вого ремня. Вес полученных ремней составляет около 70% веса взятых чепраков. 3 в е н-ч а т ы е, или звеньевые (шарнирные), р е м-ни (фигура 5) изготовляют из мелкой высечки обувных фабрик и шорных мастерских. На обыкновенных вырубочных прессах вырубают -звенья ок. 15 х 30 миллиметров. При вырубке звена или отдельной операцией прорубают 2 круглые дыры диам. ок. 3 миллиметров для шпилек, на которые на

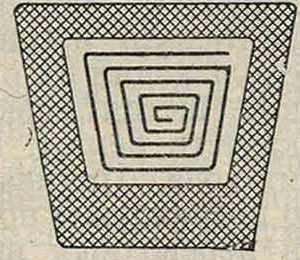

ша фигура 8. Ребристые ремни можно изготовлять из сырья, непригодного для изготовления плоских ремней. Круглые и оваль-н ые ре м н и изготовляют из тяжелых ременных чепраков. Из кожаного круга вырезают по спирали узкую полосу прямоугольного или квадратного сечения. Для этого круг насаживают отверстием, пробитым в его центре, на ось, имеющую кроме вращения некоторое поступательное движение. Отрезанную полосу округляют протягиванием ее после увлажнения через круглое отверстие с пружинящими поверхностями. Круглый ремень можно отполировать смазкой маслом и протягиванием между кожаными поверхностями. Круглые ремни применя-

Фигура 8.

ют на желобчатых шкивах. Из одного тяжелого ременного чепрака выходит около 200 метров круглого ремня среднего размера. Наибольший размер для ординарных ремней 8x9 миллиметров, а для двойных и тройных, получаемйх путем склейки и сшивки, наибольший диам. ок. 20 миллиметров.

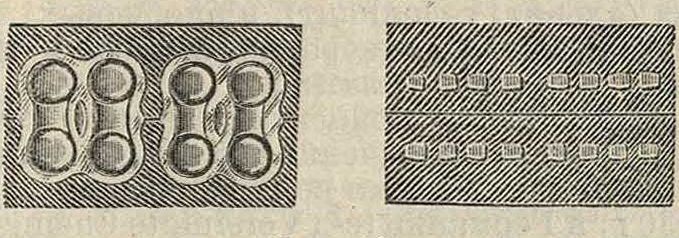

Резиновые Р. п. (ОСТ 689) состоят из нескольких слоев хл.-бум. ткани (белтинг), поверхности которой связаны между собой вулканизованной резиной. Хл.-бум. ткань полотняного переплетения изготовляется из крученой пряжи № 16/16. Иногда снаружи ремни покрывают более толстым слоем резины и получают ремни с резиновой обкладкой. По форме различают резиновые ремни плоские и трапецеидальные. Конструкция плоского ремня м. б. следующих видов. Свернутый ремень (фигура 9, а) изготовляют из ткани, покрытой резиновой смесью, на шпредер-каландре (фрикционном каландре)

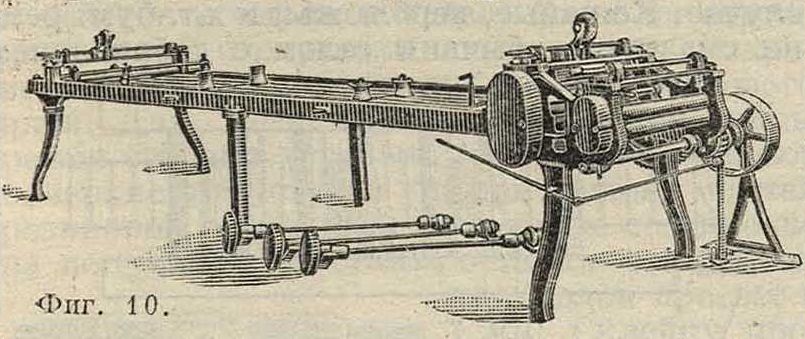

путем свертывания ткани вручную и прокатки роликом. С л о ж е н и ы и ремень (фигура 9, б и в) изготовляют на специальных машинах (фигура 10) из полос, по ширине равных двойной ширине ремня. Машина загибает и прокатывает полосу. Для заполнения стыка вкладывают полоску резины. Пластинчатый ремень (фигура 9, г) образуется на тех же машинах из полос ординарной ширины.Во избежание растрепывания кромок часто такой ремень обертывают полосой (фигура 9, д) двойной ширины. Заготовленные одним из указанных способов ремни подвергают вулканизации в прессах, нагреваемых паром (давление пара 3—4 atm). Число прокладок (слоев резины) в резиновом ремне 2—6. Для очень легких передач применяют ремни с 2 прокладками,ремни с 3 и 4 прокладками заменяют ординарные, а с 5 if 6 прокладками—двойные кожаные ремни. Толщина слоя ткани и резины составляет

1,3 миллиметров, толщина наруяшой обкладки—0,6 миллиметров. Трапецоидальние ремни состоят из свернутой хл.-бум. ткани с провулканизован-ной резиновой прокладкой и толстой наружной резиновой обкладки (фигура 11).

Ремни Тбалата отличаются от резиновых ремней только тем, что связующая смесь состоит из невулканизованной массы балата (смотрите), и слои спрессовываются под значительно бблыпим давлением. Количество прокладок 3—8. С нерабочей стороны ремень имеет обычно резиновую обкладку.

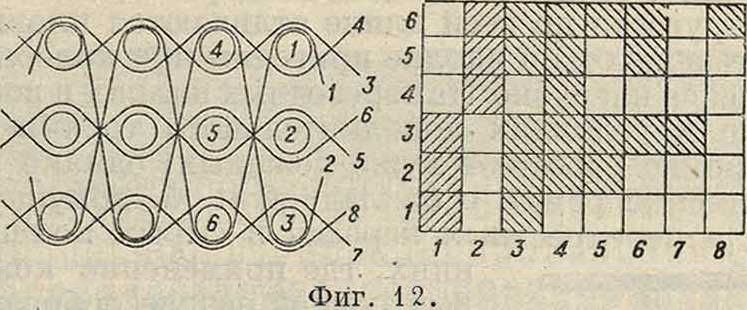

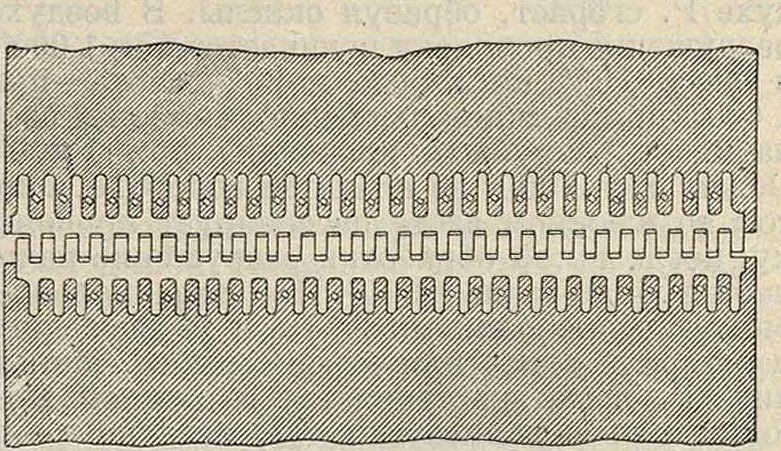

Тканые Р. п. Верблюжьи р е м и и делают многослойными с двумя основами: сто-евой из верблюжьей шерсти и прижимной из хл.-бум. пряжи. Главное значение имеет шерстяная основа и шерстяной уток. Применяется пряжа № 4 и,С англ, нумерации. Прочность на разрыв одиночной нити при зажимной длине в 20 сантиметров должен быть не менее 1,65 килограмм и удлинение—20%. Верблюжьи ремни делают трех-, четырех- и пятислойными. Трехслойная ткань работается на 8 ремизках. Заправочный рисунок и порядок движения ремиз и прокидки утка показан на фигуре 12. В 6 ремизах пробрана стоевая шерстяная основа (нити 3, 4, 5, 6, 7 и 8 на заправочном рисунке), а в 2 ремизах— прияшмная хл.-бум. основа (нити 1 и 2). Порядок движения ремиз следующий: при 1-й прокидке поднимаются 1-я и 3-я нитки, при 2-й —1,3, 4 и 5-я нитки, при 3-й—1, 3, 4, 5, 6

и 7-я нитки, при 4-й—2-я и 4-я, при 5-й—2, 3, 4 и 6-я, при 6-й прокидке—2, 3, 4, 5, 6 и 8-я нитки. Раппорт утка—6 прокидок. Порядок прокидок утка: 1-я прокидка—верхнее полотно; 2-я—среднее полотно; 3-я—нижнее;

4-я прокидка,—как 1-я. Построение четырех -и пятислойных тканей осуществляется аналогично, но с большим числом ремиз и с большим раппортом по утку. После выработки на ткацком станке верблюжьи ремни пропитывают мездровым клеем и окрашивают снаружи суриком. Пропитка придает ремням большую крепость. Пропитанный ремень меньше

вытягивается и меньше страдает от атмосферных влияний. Толщина каждого слоя ремня около 2 миллиметров.

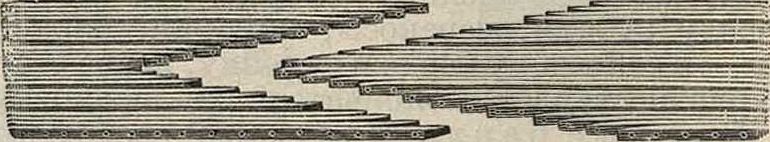

Хлопчатобумажные ремни изготовляют из крученой пряжи (основа № 24/6,уток № 24/24 и № 16/20) и пропитывают озокери-товым составом. Ординарные ремни имеют толщину 6 миллиметров и ширину до 150 миллиметров, двойные— толщину в 8 миллиметров и ширину 75—250 миллиметров. Хл.-бум. ремни типа балата составляют из нескольких слоев хл.-бум. материи и пропитывают специальным масляным составом, а снаружи окрашивают суриком. Слои прошиваются между собой по длине ремня хл.-бум. ниткой. Число слоев 2—16. Толщина слоя— около 11/2 миллиметров.

Стальные Р. п. представляют собой тонкие ленты из закаленной специальной стали; они изготовляются шириной 80—150 миллиметров и толщиной 0,3—1,1 миллиметров.

Свойства ремней. Плоские кожаные ремни менее равномерны по ширине и толщине, чем резиновые и тканые. У ординарных этот недостаток больше, чем у двойных. Вследствие гигроскопичности они изменяют свою длину в условиях большой и неравномерной влажности и при высоких (>50°) и колеблющихся f, благодаря чему уступают при этих условиях резиновым ремням. При работе в вилках, на ступенчатых шкивах и натяжных роликах кояшные ремни являются наилучшими. Наибольшая ширина кояшных ремней—1 ж. Толщина ремня не должен быть больше 0,01—0,02 диаметра шкива. Вообще большая ширина нежелательна, особенно на быстром ходу. Значительная и неравномерная растяжимость кожаных ремней дает перекосы и проскальзывание, вызывающие относительно частые перешивки. Коэф. трения в зависимости от смазки 0,12—0,38. Хромовые ремни более эластичны, но сильнее вытягиваются и потому непригодны для сильного натяжения и неравномерной нагрузки толчками. В вилках они работают хуже обыкновенных. Они лучше сопротивляются химическим и темп-рным воздействиям, выдерживая ί° до 80°. Сделанные из одного и того же сырья хромовые ремни тоньше обыкновенных, но имеют большее сопротивление разрыву. Звенчатые коясаные ремни легко переносят переменную нагрузку и толчки и хорошо работают на шкивах малых диаметров;

с. >)

а

(ΞΞ-ΞΞ5)

в а

Фигура 9.

в сырых условиях применяются лишь при половинной нагрузке. Ребристые ремни отличаются полной однородностью по толщине и плотности и имеют отличные соединения; благодаря этому они работают очень плавно. Они почти не теряют прочности и гибкости в соединении и могут применяться нашкивах меньшего, чем обычно, диаметра.

Резиновые ремни без обкладки пригодны для работы при температуре до 60° и нормальной влажности, ремни с обкладкой не чувствительны к колебаниям температуры, легко переносят влагу и хорошо сопротивляются химич. воздействиям. Благодаря одинаковой упругости по всей длине отличаются плавностью работы и вполне пригодны при колеблющейся нагрузке. На переводных вилках и вообще в условиях дополнительного трения по кромке работают хуже кожаных; однако резиновые ремни с обкладкой м. б. допущены для перекрестных передач в сырых помещениях, где применение кожаных ремней нецелесообразно. Разрывное усилие для резино-

Фигура 13.

кого ремня должен быть не менее 50 килограмм/см на 1 "см ширины на 1 прокладку. По требованиям НКПС удлинение при разрыве не должно превышать 25%. Коэф. трения 0,35—0,50. -**ймяй“

Ремни балата отличаются большой гибкостью и потому хорошо прилегают к шкивам. Они хорошо работают в сырых помещениях и даже под водой, но при очень сухом воздухе и f свыше 35° применение их не рекомендуется. В остальном, а также по сопротивлению на разрыв, ремни балата не отличаются от резиновых.

Верблюжьи ремни благодаря специальной пропитке мало чувствительны к изменениям влажности и t°, достаточно упруги и мало растяжимы; поэтому легко переносят неравномерную нагрузку. Вследствие легкости они производят незначительное давление на подшипники. При перекрестных передачах, ступенчатых шкивах и частых переводах применение верблюжьих ремней нецелесообразно. Сопротивление на разрыв составляет 300 килограмм 1см2, коэф. трения 0,38—0,59.

Хл.-бум. ремни применяются в сухих помещениях и при Г до 70°. В переводных вилках они изнашиваются меньше верблюжьих. Сопротивление на разрыв—350 килограмм/см2. Ремни типа балата особенно хорошо выдерживают неравномерную нагрузку; в остальном не отличаются от хл.-бум. тканых ремней. Из всех видов ремней эти ремни изготовляются наибольшей ширины—до 2 метров.

Стальные ремни обладают легкостью, незначительной шириной благодаря высокой прочности (130—150 килограмм/ммг), малой чувствительностью к колебаниям температуры и абсолютной нечувствительностью к влажности, способностью работать при больщих скоростях и небольших расстояниях меяеду шкивами. Стальные ремни не применяют на шки вах диам. меньше 500 миллиметров, а также на ступенчатых шкивах и для полуперекрестных передач. Для устранения скольжения шкивы для стальных ремней рекомендуется покрывать резиной или пробковой массой.

Монтаж ремней и уход за ними. Ремень должен быть уже обода шкива. Перед надеванием на шкив ремень должен быть хорошо очищен от пыли и грязи. Для натяя-ски и для удобства соединения концов ремня необходи мо пользоваться натяясными приборами (фигура 13). Концы ремня должны быть обрезаны строго перпен- фИГ 14

дикулярно к кромкам и так же должен быть установлены колодки прибора. Прижимные болты колодок необходимо все время подтягивать,т. к. ремень при натяжке утончается. Ремни со склеенными концами следует надевать, как показано на фигуре 14. В течение первых 10 —14 дней работы ремень сильно удлиняется и требует поэтому особенно внимательного наблюдения в течение этого срока. Для устранения проскальзывания ремня приходится прибегать к его перешивке, но так как частая перешивка ослабляет ремень, то по возможности устраняют буксование смазкой. Для этой цели долл£-ны применяться исключительно бескислотные мази. Канифоль и другие смолистые и липкие вещества не должны допускаться ни в коем случае. Кожаные, верблюжьи и хл.-бум. ремни смазывают бычьим м с добавлением

Фигура 15.

ворвани. Резиновые ремни и ремни балата вообще не смазываются, так как они не могут впитывать никакую мазь. Для устранения скольясения их просто протирают сухой тряпкой. Частая смазкаведет к ухудшению упругих качеств ремня. Ремень, сброшенный во время хода со шкива на вал, нагревается трением о последний и портится. Ремень, работающий в переводных вилках, должен касаться их только в моменты включения и выключения.

Направление движения ремня

Фигура 16.

Необходимо тщательно оберегать ремни от попадания на них минерального масла и вообще содержать ремни в чистоте. Временно неработающие ремни должен быть сняты со шкивов. Ремни, лежащие на складах, с течением времени грубеют и уменьшаются по длине. Поэтому для придания ремню надлежащей эластичности перед постановкой на шкивы его протаски-

вают несколько раз в приборе, показанном на ι фигура 15. Для устранения усадки по длине, достигающей для кожаных, резиновых и хл,-бум. ремней 0,75%, а для верблюжьих—1,25%, ремень перекидывают через специальный брус диам. не менее 500 миллиметров и подвешивают к концам ремня грузы, оставляя его в таком по

фигура 17. Φ:ιγ. IS.

ложей-ии в течение 2—3 дней. Соединение концов ремня производится склейкой, сшиванием, склепыванием и соединением в стык при помощи специальных скреп. Концы кожаного ремня срезываются для склейки на клин. Конец клина следует оставлять толщиной не менее 1 миллиметров для того, чтобы при прессовке концы склейки получили наибольшее уплотнение. После склейки выступающая часть счищается. Склеиваемые поверхности «пушатся»

Фигура 19.

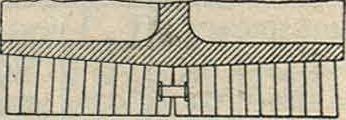

стальной щеткой. Клей должен быть нечувствителен к действию жиров и масел. Один из сортов клея имеет следующий состав: 20 ч. мездрового клея, 5 ч. желатины и 8 ч. осетрового клея. Для склейки резинового ремня концы ремня срезают уступами (фигура 16) и очищают поверхности уступов от приставших частей резиновой смеси. Для того чтобы соединение не получилось жестким, оставляют в стыках

____ прокладок просвет в

1 миллиметров. Склейку производят резиновым тиуарамовым клеем.

Фигура го. Тот я-te способ при меняется для склейки ремней балата лишь с употреблением гуттаперчевого клея. Сшивка ремней сыромятными ремешками применяется только для кожаных ремней. Концы ремня срезаются, как для склейки. Стык м. б. предварительно склеен обыкновенным клеем с добавлением 2% глицерина и 3% двухромокислого калия. Ремешки для сшивки имеют диамето 8—12 миллиметров в зависимости от ширины сшиваемого ремня. Для сшивки хл.-бум.

Фигура 21. Фигура 22.

ремней типа балата концы ремня срезаются уступами по слоям ткани и прошиваются по линиям продольных швов ремня провощенной дратвой или специальной хлопчатобумажной нитью. Соединение заклепками пригодно для всех типов ремней, кроме тканых верблюжьих и хлопчатобумажных. Концы ремня отделывают подобно указанному выше. |

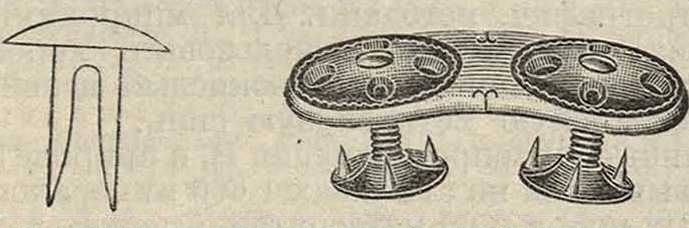

Заклепки применяются из красной меди или алюминиевые. Особая форма заклепок показана на фигуре 17. Для соединения концов ремня встык существует много различных патентованных соединителей. На фигуре 18 показан соединитель Джексона для тканых и резиновых ремней. В соединителе Кресцента ((фигура 19) пластинка крепится к ремню заклепками, аналогичными показанным на фигуре 17. Соединитель Буффало представляет собой скобку из мягкой стали, концы которой загнуты после вбивания в ремень. Устройство соединителя Рекорд (фигура 20 и.21) понятно из рисунка. Соединители Аллигатор (фигура 22 и 23) сделаны

Фигура 23.

из штампованных полос мягкого железа, согнутых в виде буквы V и снабженных крючками. Надлежащей длины полосы надеваются на концы ремня и плотно сжимаются ударами молотка. Соединение концов производится штифтом.

Лит.: Приводные ремни и рациональный уход за ними, под ред. М. Батуева, Л.—М., 1931; Мельник, Производство технич. кож и приводных ремней, М., 193о; Садов М., Технич. ткани, Ив.-Вознесенск, 1929; Р и ш м о н М., Производство приводных ремней, пер. с нем., М.—Л., 1931; Приводные ремни и рациональный уход за ними, М., 1930; Американский кожевенный завод, «Вестник Кожпромышленности и Торговли», Москва, 1931, 3—4; «Журнал Резиновой промышленности», Москва, 1928, 1, стр. 32, 2—3, стр. 96, 12, стр. 652, 1929,2, стр. 75, S—9, стр. 421; StephaoP., Trelbrieinen umJ Kiementriebe, Leipzig, 1920; Ditmar R., Die Tecbnologie des Kautsoliuks, Wien— Leipzig, 1915; D u n k ley W. G., Belts for Power Transmission, L., 1920. Л. Горбунов, В. Линдз и С. Рам.