> Техника, страница 77 > Рессора

> Техника, страница 77 > Рессора

Рессора

Рессора, упругое соединение между осью и кузовом экипажа, имеющее назначе-

пием: 1) распределить груз повозки, вагона, автомобиля между его осями; 2) смягчить толчки, получающиеся вследствие ударов колес о неровности пути. Р. должны выдерживать, не давая остаточной деформации, действующую на них нагрузку и обладать достаточной упругостью. По типу пружин различают Р. в и н т о в ы.е (спиральные, см. Пру-оюины) и пластинчатые. Пластинчатые Р. состоят из пакета стальных полос, наложенных друг на друга и постепенно укорачивающихся к месту наибольшего изгибающего момента Р., в середине полосы соединены между собой или стяжным болтом или хомутом. Для устранения боковых сдвигов листов служат скобы или хомуты. Кроме того в ж.-д. Р. для той же цели употребляют сталь особой прокатки, при которой она снабжается с одной стороны выпуклым полукруглым ребром, а с другой—таким же углублением.

В зависимости от требований, предъявляемых к Р., им придается соответствующая форма; так бывают Р., выпрямляющиеся при нормальной нагрузке, Р-., выпрямляющиеся при пробной нагрузке, встречаются совершенно прямые Р. или рессоры, обращенные кривизной книзу.

Для Р. применяют сталь следующего состава: 1) рессорная сталь для ж.-д. вагонов— 0,4—0,5% С, 0,5—0,65% Si, 0,6—0,8% Μη, S и Р<0,05%; 2) сталь для паровозных Р.— 0,45—0,55% С, 1,2—1,8% Si, 0,6—0,8% Μη, S и Р<0,05%. Оба эти сорта рессорной стали обладают следующими механич. свойствами: сырая сталь (отожженная)—временное сопротивление на разрыв σζ>70 килограмм/мм2, относительное удлинение σ>8”%; термически обработанная сталь—<тг=125 килограмм/мм2, предел пропорциональности ffpslOO кг/мм2, <5ei5-p7%; 3) автомобильная (экипажная) рессорная сталь американского типа — 0,35 — 0,45%С, 1,0 — 1,3% Мп, 0,25% Si; 4) то же повышенного качества (для грузовых автомобилей)—0,35—

O, 45% С, 1,0—1,5% Si; 5) то же для очень ответственных рессор для гоночных машин— 6,35 — 0,45% С, 0,50 — 0,60% Мп, 0,90 — 1,10% Си, 0,90—1,10% Si. Автомобильная рессорная сталь высшего качества должна в термически обработанном виде обладать следующими механическими свойствами: аг 1504-160 килограмм/мм2, <7^=1354-145 килограмм/мм2, <5=54-7% (расчетная длина образца i0=10 d), относительное сужение сечения образца <р=304-40%. Поставщиками рессорной стали являются

3- ды: «Большевик» в Ленинграде, Златоустин-ский, Мотовилихинский и им. Томского; паровозостроительные з-ды: Луганский, Брянский, Сормовский. Готовые вагонные Р. должны удовлетворять следующим техническим условиям. У ш к и Р.: а) внутренний диаметр ушка должен соответствовать диаметру валика, причем допуск в сторону увеличения

4- 3%; б) оси ушков должен быть параллельны между собой и перпендикулярны хорде Р. Д л и и ii

P. Длина хорды Р. должна соответствовать размеру, указанному на чертеже, с допусками: 4-0,3%, —0,4%. Ц е η т р альная насадка хомута. Хомут должен быть насажен на равном расстоянии от оси ушков: допуски для Р. с ушками—разница двух промеров центровой насадки хомута не должна превышать 0,3% длины Р. Для Р. с плоским концом разница двух промеров не должна превышать 0,4% длины Р. Опорная поверх ность х о м у т а д. о. обработана и параллельна плоскости, проходящей через оси ушков Р. Плотность насадки х о м у-т а. Хомут должен прочно сидеть на своем месте. Обычно прочность насадки испытывается при помощи ручника и кузнечной подбойки. Размер опорной поверхности хомута. Длина и ширина опорной поверхности, считая по длине и ширине Р., должны соответствовать размеру, указанному на чертеже, с допусками для длины и ширины —2%. Приладка листов. Листы Р. должны быть промазаны смесью сала, масла и графита и должны плотно прилегать один к другому как в свободном, так и в нагруженном состоянии. Фабричная стрела должна иметь значение, указанное на рабочем чертеже. Допуск односторонний, -|-5 миллиметров. II р о-верка упругости материала. Р. трижды испытывается на прессе при нагрузке, вызывающей в листах напряжение 90—100 килограмм/мм2; не должен быть разницы в замерах после 2-го и 3-го обжатия.

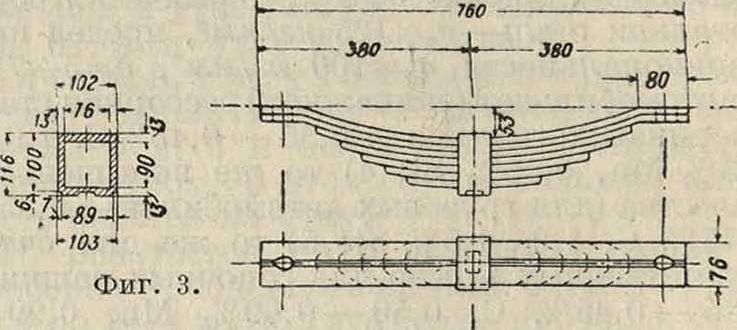

Технологический процесс изготовления Р. 1) Заготовка. Резка рессорных листов производится на ножницах непрерывного действия. В момент верхнего положения ножа рабочий продвигает до упора подаваемую ему со склада (по рольгангу) полосу стали, после чего отрезает кусок нужной длины; установка упора производится по имеющейся у него метрич. шкале. Отрезанные листы забираются подсобными рабочими. Как правило для резки дается партия не менее 100 Р., чем достигается экономия времени, потребного для переустановки упора. В обязанности резчика входит наиболее рациональное использование материала, т. ё. при резке, особенно в момент, когда заканчивается полоса стали, резчик должен прикинуть, целесообразно ли использовать остающийся конец на размер, по к-рому производится резка, или оставить для следующей партии листов. Для обеспечения минимального количества отходов целесообразно в системе оплаты труда резчиков иметь кроме сдельного заработка премиальную оплату за экономию материала. Обрезка концов наборных листов производится на другом конце тех же ножниц. Сущность обрезки заключается в том, что у концов наборных листов срезаются уголки, причем эта операция производится на специальных ножах, обрезающих сразу два уголка, придавая тем самым трапецоидаль-ную форму концам листов. Указанные выше две операции производятся на ножницах, работающих от самостоятельного мотора и установленных на складе в утепленном помещении. После того как коренные и наборные листы нарезаны, а нужные по типу Р. наборные листы сбрезаны, они по узкоколейке перевозятся в заготовительный цех. В последнем (схематич. расположение цеха изображено на фигуре 1) рессорные листы направляются в обработку по двум направлениям: коренные листы—к очковой печи 1, а наборные листы— к дыропробивному прессу 2 или к очковой печи

3. Концы коренных листов нагреваются в очковой печи 2 до 1 000°, после чего они поступают на обрезные прессы 4, о, где с помощью подвижного упора у них производят срез фаски и дают первичный перегиб конца. Затем (используя тот же нагрев) рабочий подносит лист к завивальному станку 6, 7, где конец листа со срезанной фаской прижимается к оправке нужного диаметра, а свободный конец листа при помощи рычага поворачивается вокруг оси, после чего деталь станка, прижимающая оправку, поднимается вверх и коренной лист вместе с оправкой переносят к наковальне 9, на которой оправку выколачивают ударом кувалды, а завитое ушко коренного листа оправляют при помощи полукруглой гладилки и нижника. После завивки ушков коренные листы поступают к дыропробивному прессу 2, где производится пробивка центральных дыр. В случае невозможности пробивки центральных дыр эта операция заменяется сверловкой, которая производится на сверлильном станке 15. Нек-рые типы Р. после пробивки или сверловки дыр требуют снятия фасок и подправки на простом шлифовальном станке 8 концов листа. ЗаТем · коренные листы перевозят по узкоколейке в промежуточную кладовую I, где их проверяют и укладывают по типам Р. и размерам в стеллажи 17,18. Наборные листы поступают к прессу 2, где производится пробивка центральных и скобочных дыр. После пробивки центральных дыр наборные листы, не имеющие скобочных дыр, перевозят в промежуточную кладовую I. Наборные листы, имеющие скобочные дыры, после пробивки на прессе 2 передают к сверлильному станку 10, где производят раззенковку скобочных дыр, после чего листы также по узкоколейке перевозят в промежуточную кладовую I. Давка дыр и сверловка их

производятся по упорам, имеющим метрич. шкалу. Смена пуансонов и матриц производится дежурным слесарем.

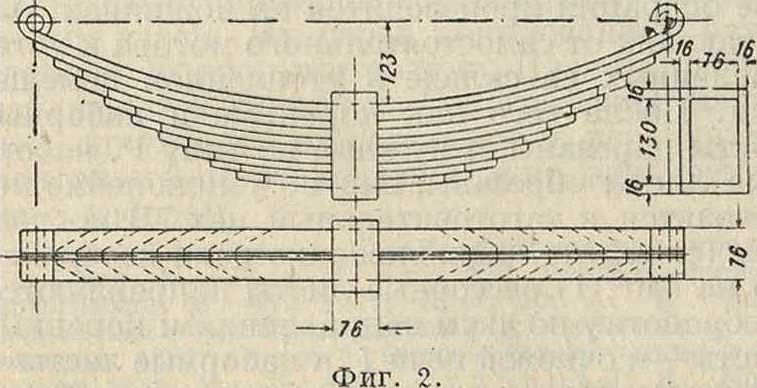

Указанный выше процесс заготовки является основным и касается наиболее распространенных типов Р., например вагонной Р. (фигура 2). Нек-рые типы Р. однако, а также анормаль ная (в отношении твердости) сталь заставляют след, образом изменять процесс. 1) Некоторые сорта стали с сопротивлением на разрыв 5= 120 килограмм/мм2 не поддаются обрезке концов и давке дыр в холодном состоянии. В этих случаях нарезанные на складе листы поступают в заготовительный цех, подаются к очковой печи 3 (фигура 1), где производится нагрев их как для обрезки концов, так и для давки дыр,самые операции производятся на эксцентриковом прессе 12, причем обе операции производятся по упорам. Дальнейшее движение заготовки в этом случае аналогично указанному выше. 2) Некоторые типы Р. имеют отвальцованные концы наборных листов, в связи с чем процесс заготовки будет следующий. Наборные листы при поступлении в заготовительный цех подаются к очковой печи 3, где концы листов нагреваются до 900—950°, после чего их от-вальцовывают на вальцовке 13. После вальцовки листы поступают к эксцентриковому прессу 12, где производится обрезка отваль-цованных концов при помощи специальных круглых ножей. Обрезанные листы поступают к прессу 2, где производится пробивка центральных и скобочных дыр. Затем движение заготовки идет нормально, 3) В том

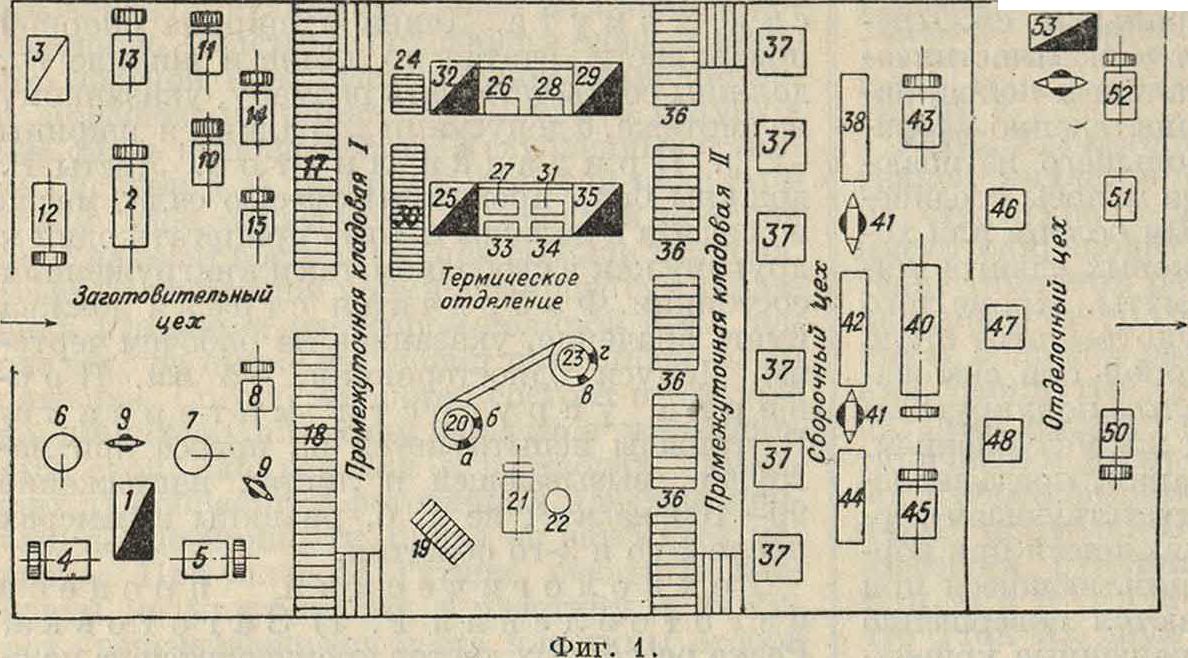

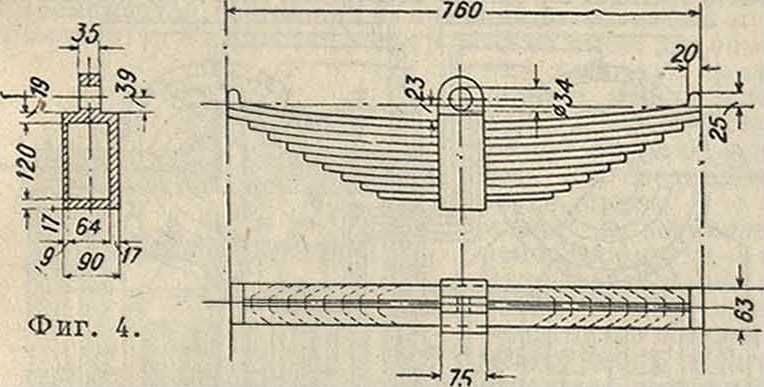

случае, когда тип рессоры требует заточенных фасок листов, эти листы, пройдя все операции заготовки, перед отправлением их в промежуточную кладовую I поступают к простому шлифовальному станку 11, где производится заточка фаски. В качестве образца, отлииного от нормального хода производства заготовки, приводим схемы заготовки двух типов паровозных Р. 1) У Р., изображенной на фигуре 3, заготовка идет нормальным путем, только коренные листы, имеющие отверстия, не идут в кузницу, а поступают на печь 3, где после нагрева в них пробивают при помощи специального пуансона на прессе 12 отверстия. Хомут Р. изготовляют из полосового железа нужного размера, причем обычно сначала производят сварку концов, а затем на специальной оправке, сделанной по размеру Р., производят правку хомута или ручным способом при помощи гладилки или под фрикционным или воздушным молотом. Фасонную выемку в хомуте производят на фрезерном станке. 2) При поступлении в кузницу на концы коренных листов Р. типа, изображенного на фигуре 4, привариваютж&шзньщбабышкиили концы высаживают из полосы листа. Затем листы идут нормальным путем на сверловку и другие операции. Хомут куют из кварат-

ного железа размером 75—80 миллиметров, причем ему предварительно придают общую грубую форму (фигура 5). Затем концы сваривают и на -оправке хомуту придают окончательную форму с соблюдением размеров. Если по техннч. •условиям требуется значительная точность,

Фигура 5.

•то хомут после кузнечной работы передают на шепинг для строжки, после чего он поступает на разметку и на сверлильный станок для сверловки отверстия. Дальнейший ход операций нормальный. Кроме указанных работ в заготовительном цехе производится изготовление скобочек для Р. Полосовое железо для скобочек режется на ножницах, находящихся в складе, откуда заготовка в — ящиках .доставляется к прессу 2, на .котором производится давка дыр, послечего на прессе 4 производится загиб, и готовые скобочки передаются в промежуточную кладовую.

Промежуточная кладовая!. Рессорные листы из заготовительного цеха поступают в промежуточную кладовую I, где производится их приемка качественная и количественная, после чего все листы укладывают в стеллажи 17 и 18 по типам Р. и размерам (номерам) листов. Стеллажи должен быть устроены с отделениями для каждого типа Р. Каждое отделение в свою очередь должно иметь несколько полок для каждого размера листов Р. Стеллажи необходимо построить так, чтобы каждая Р. имела отделение шириной около 500 миллиметров и для каждого размера Р. должен быть ячейка высотой < 250 миллиметров, причем наиболее длинные листы кладут внизу (начиная с коренного).

Термическая обработка ведется в двух самостоятельных направлениях, а) Все рессорные листы менее 950 миллиметров длины при наличии партии, позволяющей загрузить печь не менее как на половину рабочего дня, направляют к карусельной печи 20, которая рассчитывается для одновременной загрузки трех размеров листа. Листы трех размеров укладываются в соответствующие отделения стеллажа 19, откуда они одним рабочим загружаются в печь через окно а. Нагретые листы вынимаются из окна б вторым рабочим, который, вынув лист, подносит его к гибочному станку 21. Последний имеет барабан, в к-ром помещаются штампующие приспособления для трех листов разного размера; в этом станке одновременно с изгибом производят и закаливание листов. Подойдя с нагретым листом к гибочному станку 21, второй рабочий закладывает лист в барабан, пускает привод и уходит к печи 20 за следующим листом. В то же время третий рабочий, находящийся подругую сторону станка 21, берет отштампованный и закаленный лист (станок -останавливается автоматически) и кладет, его во вращающуюся воронку 22, предназначен ную для стока масла, остающегося на листах после закалки. Из воронки 22рессорные листы вынимаются четвертым рабочим, к-рый производит через окно в загрузку карусельной печи 23, предназначенной для отпуска рессорных листов. Отпущенные листы вынимаются из печи 23 через окно г пятым рабочим, который складывает листы около печи, откуда они забираются подсобными рабочими и по узкоколейке отвозятся в промежуточную кладовую 11, где все листы принимаются и раскладываются постеллажам 36.б)Рессорные листы больше 950 миллиметров, а также и меньших размеров, но при мелких партиях Р. из промежуточной кладовой 1 передаются по узкоколейке к стеллажам 24 и 30, откуда они загружаются в закалочные .печи 25 и 32. Все листы в указанных печах подвергаются нагреву до 850°, причем во избежание перегрева загрузка производится постепенно в соответствии с темпом последующего процесса обработки. Нагретые до указанной t° листы поступают к рабочим местам 26, 27, 33, где производится гибка этих листов на шаблонах. Эта последняя операция должен быть произведена возможно быстро т. о., чтобы t° листов не успела опуститься ниже 800—760°; при этой ί° и производится фактически закалка Р. После гибки листы опускают в закалочные баки 28,31 и 34 и кладут на покатые борта этих баков для стекания масла, после чего их загружают в печи 29 и 35, в которых производится отпуск. В печах 29, 35, работающих на отходящих газах от печей, 25 и 32, листы укладывают на ребро по всему поду печи, после чего загрузочные окна закрывают и листы выдерживают в печах в течение 25—30 метров Когда ί° в печах выравняется до 450°, листы вынимают и складывают около печи (или на вагонетку), откуда их отвозят по узкоколейке в промежуточную кладовую II, где после приемки листы раскладывают по стеллажам 36. Темп-pa как в закалочных, так и в отпускных печах контролируется пирометрами. После термической обработки рекомендуется проверять твердость листов по обоим концам листа шариковой пробой по Бринелю; после закалки твердость должна равняться 500—600, а после отпуска 320— 340. Листы, не выдержавшие пробу после закалки, отправляют на перекалку; после отпуска слишком твердые—на дополнительный отпуск, а слишком мягкие—на перекалку. Все листы после отпуска, как указано выше, обязательно поступают в промежуточную кладовую II, где производят количественную и качественную приемку их, после чего их раскладывают по стеллажам соответствующего типа Р. и по размерам листов.

Приладка и испытание. Из промежуточной кладовой II (фигура 1) листы на вагонетках развозят по плитам 37, где рессорщики собирают Р. на специальные ладиль-ные винты, устраняя дефекты штамповки (зазоры, натяжки и т. д.). Готовые Р. передаются или на верстаки 38, 42, 44 или на наковальни 41—в зависимости от веса и размера изготовляемой Р. На верстаках с помощью стуловых тисков, а на наковальнях с помощью специальных струбцинок Р. собирают на временные болты. Собранные на временные болты Р. передают или на гидрав-лич. пресс 40 или на приводные прессы 43, 45 для испытания. Упругость Р. зависит от толщины и ширины листов, длины и числа их и от качества материала. С увеличением толщины листов упругость Р. уменьшается пропорционально квадрату изменения, то есть с увеличением толщины листов в два раза стрела прогиба под действием того же груза уменьшается в четыре раза. Те же последствия получаются при уменьшении длины Р., то есть с укорочением Р. в 2 раза стрела ее прогиба уменьшается в 4 раза. При уширении листов Р. упругость ее изменяется пропорционально уширению, то есть при уширении листов вдвое и стрела прогиба Р. уменьшается вдвое. Те же результаты получаются при увеличении числа листов Р. Обычно Р. испытывают нагрузкой, вызывающей в материале листов напряжения порядка 90—100 килограмм/мм2. Расчеты нагрузки Р. в килограммах ведутся по формуле р _ 2naj,ab2

где аъ—напряжение в килограммах/мм2, п—количество листов, а — ширина в миллиметров, Ь—толщина листа в миллиметров, L—длина рессоры в миллиметров, к—ширина хомута в миллиметров. Р., не выдержавшие испытания, то есть оказавшиеся низкими, дающими остаточную деформацию и т. и., бракуются контролером и в зависимости от причин возвращаются или к рессорщику или на вторичную термическую обработку. Р., выдержавшие испытание и удовлетворяющие требованиям технических условий, с соответствующей пометкой контролера на вагонетке направляются в отделочный цех.

Отде лка.Р., поступившие в отделочный цех, передают на верстаки 46, 47, 48, где и разбирают; к листам, имеющим отверстия для скобочек, приклепывают скобы, листы смазывают смесью сала с графитом и собирают на постоянный центровой болт, ставят скобочные болты и распорные трубки и, если этого требует тип Р., передают к кузнечной печи 53, где производят нагрев концов и обвивку второго листа вокруг ушка коренного листа. Если тип Р. требует насадки хомута, Р. передают к той же печи 53, где на нее надевают в горячем виде хомуты, которые обжимают прессом 53; после обжимки Р. замачивают в водяном баке 51. В случаях, когда требуется заточка торцов Р., таковые передаются на шлифовальный станок 50, где торцы затачивают под угольник. Отделанные Р. по узкоколейке отвозят в малярную, расположенную при складе готовых изделий, где их красят и просушивают. После просушки Р. передают в склад. готовых изделий, где происходит приемка их кладовщиками и раскладывание

В КЛеТКИ. В. Нарсний.