> Техника, страница 77 > Рог

> Техника, страница 77 > Рог

Рог

Рог, твердый, упругий, обладающий значительной химич. стойкостью материал мелкой промышленности, преимущественно поделочной, получаемый от различных животных. Пользование словом Р. как термином зоологоморфологическим наряду с товарно-материа-ловедческим вносит в понятие его известную двойственность и в товарно-материаловедче-скую номенклатуру: Р. как анатомическое образование не всегда состоят из рогового вещества, и, наоборот, не всякое роговое вещество обязательно получается из Р. В табл. 1 даны Р. нек-рых видов животных.

Смена Р. биологически соответствует линьке многих животных и выпадению волос с заменою их вновь вырастающими. Из других образований, дающих роговой материал, наибольшее значение

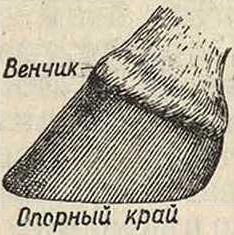

Фигура 1.

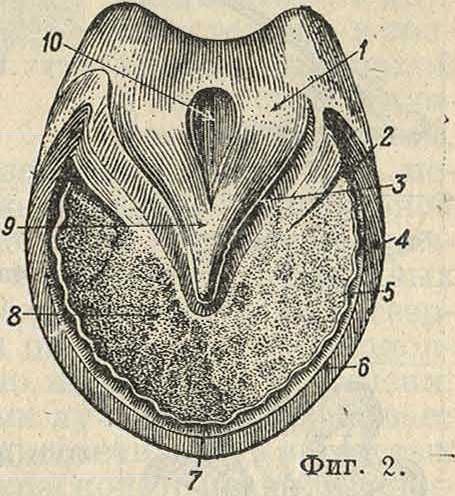

представляют копыта. Это—“округленно-четырехугольная роговая пластинка, окружающая последнюю фалангу в виде капсюли, аналогичная ногтю и когтю. Однако копыто состоит не только из этой стены, или. так называемым стенки, но и из дополнительных пластин, окружающих последнюю фалангу снизу (подошва) и сзади (с т р е л-к а) и сращенных со стенкою в роговой баш Строение копыта представлено на фигуре 1 (вид сбоку) и на фигуре 2 (вид снизу), где 1—· мякоть, 2—задняя боковая стенка, 3—угловая подпорка., 4—боковая стенка, δ—белая линия, 6—зацепная стенка, 7—опорная часть роговой стенки, 8—роговая подушка, 9—роговая стрелка и 10—средняя бороздка стрелки. Ткань стены слагается тремя на

Таблица i .—Р о г а некоторых живота ы х.

| Изображения рогов | Название животного | |||

| 1 | 4, | Cervus

elaphus |

Благородный олень | |

| с | Rangifer

taraudus |

олень | ||

| Capra ibex

• |

Каменный козел | |||

| Ь у AU

IΜ V if. Ч vMl v |

Dama vulgaris | Лань | ||

| 1L# | Alces palmatus | Лось | ||

| Oryx.beisa | Антилопа | |||

| ^ΨΙΓ | Bos taurus | Домашний бык | ||

| ft | Ψ | 1 f | Ovis aries | Баран |

летающими друг на друга слоями: 1) верхний, т. н. глазурь или глазурная о б о-л о ч к а, очень тонкая и у взрослых животных часто разрушившаяся, 2) промежуточный, самый толстый и очень плотный, свободный конец которого составляет существенную часть опорного края копыта, и 3) листоватый слой, т. н. соединительный, т. к. он соединяет копыто с его ложем. Подошва копыта состоит из очень крепкого Р., однако уступающего по крепости копытной стене. Роговое вещество стрелки представляет пластину гораздо более тонкую.

Химический состав Р. По химич. составу Р. относится к группе кератинов

(смотрите), входящих в число склеропротеинов или белковых веществ покровов и скелета, согласно- прежней терминологии—в группу альбуминоидов (смотрите). Эти белки отличаются нерастворимостью в воде и других растворителях, например в е, значительной устойчивостью по отношению к гидролизующим деятелям, в частности к разбавленным к-там и щелочам, и особенно в отношении к энзимам, расщепляющим белки, т. ч. пищеварительной системой почти не усваиваются. В концентрированной уксусной к-те и в концентрированном растворе едкого кали Р. сперва набухает, а затем постоненно растворяется, особенно при нагревании, причем происходит разложение. Как и другие белки, роговое вещество характеризуется реакциями: биуретовой, ксанто-протеиновой, миллоновой, триптофановой, реакцией Молиша и наконец ярко выраженной цистиновой реакцией, указывающей насодер-ягание серы. Р. характеризуется элементарным составом, указанным в таблице 2.

Таблица 2. — Элементарный состав Р. (в %).

| С о с т а в | *1 | *2 | Состав | *1 | *2 |

| Углерод. | 52 | 50—53 | Сера. | 3 | 2—5 |

| Кислород. | 22 | 20—23 | Фосфор. | 0,1 | — |

| Водород. | 7 | 6—8 | Кальций крем- | 1 | |

| Азот. | 14 | 12—15 | ний, железо | -1 | - |

*1 Среднее. *2 Пределы.

Особенно характерно значительное содержание серы, причем кератин Р. равен в это.м отношении только кератину волос и превосходит прочие. Сравнительный элементарный состав рогового вещества и других кератинов дан в таблице 3.

Таблица 3.—Э лементарный состав (в %) различных кератинов (по А. Готье).

| Состав | *1 | *2 | *3 | *4 | *5 | *6 |

| Углерод. | 51,0 | 50,0 | 50,5 | 40,78 | 51,0 | 51,8 |

| Водород. | 6.8 | 6,7 | 6,9 | 6.4 | 6,8 | 7,1 |

| Азот. | 16,6 | 17,9 | 17,5 | 16,43 | 17,2 | 17,6 |

| Сера. | 5,0 | 5,0 | 3,2 | 4,25 | 0,74 | — |

| Бычий рог. | 42 Волосы. | *3 | Ногти. * | Пе- | ||

репонка яичной скорлупы. *5 Эпидерма ступни. *6 Бородка дера.

Содержание N в бычьем роге иногда доходит до 22%, а в эпидерме ступни—до 25%. Зола рогового вещества составляет 1,5% и содержит фосфорнокислые и сернокислые соли щелочноземельных металлов, а в нек-рых случаях (зола волос и перьев)—соединения железа и кремния. Содержание воды в Р. обычно 5—10%. Роговое вещество горит труднее целлюлозы, при этом оплавляется и остается оплавленным после горения; процесс горения сопровождается характерным запахом «жженого рога», производимым соединениями серы. Серу считают присоединенной к Р. мало прочно, причем при гидролизе белков она входит в цистин: СООН—СН—СЫ(] ТН2)— СН2—S—S -СН3—СН(ХН2)—СООН.Этого соединения из Р. получается 6—7%, а из человеческих волос 13—14%. Химическое строение Р. в виду нерастворимости, неиспаряе-мости и отсутствия настоящей плавкости у Р. до сих пор не могло быть выяснено; некоторый подход к пониманию этой структуры дает рассмотрение продуктов гидролиза рогового вещества, характеризуемых как различные аминокислоты (табл. 4).

Таблица 4. — Состав, содержание (в г па 10 0 г исходного рогового вещества) ихимич. характеристика продуктов гидролиза рогового вещества (конского волоса).

| Состав | Содер- | Химич. характе- | |

| жание | р истина | ||

| Гликоколь. | 4,7 | i | |

| Аланин. | 1,5 | 1 Одноосновная амино- | |

| Валин. | 0,9 | 1 кислота | |

| Лейцин. | 0,71 | 1 | |

| Фенилаланин | 0 | Одноосновная ароматич. | |

| аминокислота | |||

| Аспарагиновая | |||

| к-та. | 0,3 | 1 Двуосповнан амино- | |

| Глутаминовая | ( кислота | ||

| к-та. | 3.7 | ||

| Лизин.

Аргинин. |

1,1

4,5 | J- Диаминокислота | |

| Серин. | 0,6 | Оксиаминокислота | |

| Тирозин. | 3,2 | Ароматич. | оксиамино- |

| кислота | (параоксифе- | ||

| ниламмин) | |||

| Пролин. | 3,4 | Гетероциклическая азот- | |

| содержащая к-та | |||

| СН2 | |||

| 1 | |||

| 1 сн2 | СН—СООН | ||

| NH | |||

| а-пиролидинкарбоновая | |||

| кислота | |||

| Гистидин. | — | Гетороциклич. азотсо- | |

| держащая к-та с гли-оксаминовым (имидазо- | |||

| ловым) кольцом | |||

| NH—С | —СНа-СН- | ||

| (ΝΗ2)—СООН | |||

| - | СИ | ||

| N — ОН | |||

| имидазолилаланин | |||

| Цистин. | — | Соединение, содержа- | |

|

щее серу: СООН—СН (NH2)—СН-2—S—S- | |||

| —сн2—сн (νη2>—СООН | |||

Гистологическое строение Р. Эпидермис состоит из двух слоев: 1) нижнего, непосредственного, одевающего собою cutis, т. н. мальпигиева слоя (или stratum),и 2) верхнего, рогового, stratumcor-neum. Нижний слой представляет многослойный эпителий из живых клеток, плазма которых жадно принимает окраску; верхний же слой состоит из метаморфизированных, именно ороговелых эпителиальных клеток в виде плос-

V <А>-J j

4 i

Фигура 3.

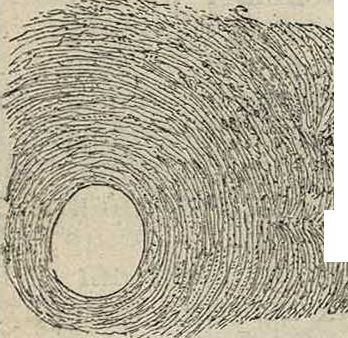

ких табличек, налагающихся друг на друга рядом слоев. Изучение микроструктуры Р. проводится на тонких прозрачных срезах и с особою выгодой — после набухания Р. вед-ком кали или в уксусной к-те; увеличение требуется от 70 до 300 раз. Приводимые рисунки

Фигура 4.

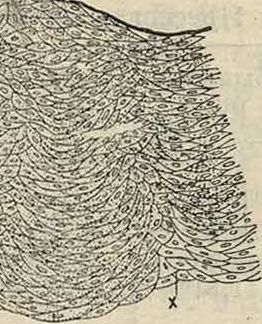

микроструктуры Р. заимствованы у О. Не-бесского. На фигуре 3 изображено поперечное сечение бычьего Р. через конец его, в 70-кратном увеличении. Вокруг пронизывающего Р. тонкого центрального канала поперечником 20—60 μ роговое вещество образует сперва концентрич. слои, а затем, ближе к наруж-нойстороне Р.,имеет волнистыйход. Во впадинах волн залегают группами темные зерна бурого пигмента ζ и тонкие каналы т, выступающие особенно ясно после воздействия уксусной кислоты. На фигуре 4 показана в том же увеличении микро- _

структура разреза i-_____

нижн. части того же _

Р.; тонкие каналы в и внутренние рас- Ш

щепы Р. здесь вид- Р,. Р j д ны более заметно.

На фигуре 5 показа- " *" “

но при 300-кратном увеличении клеточное строение буйволова Р., препарированного в уксусной к-те. Роговая ткань, как видно здесь, образована узкими эллиптич. плоскими клетками, в которых содержится большое блестящее ядро; нек-рые из роговых клеток окружают каналы т прочно же клетки располагаются дугообразными слоями, причем серии дуг делятся на секторы рядами клеток х, проходящими радиально.

Физические свойства Р. определяются, во-первых, его химич. природой, а именно составом из высокомолекулярного недиссоциирующего, сильно полимеризован-

х____ ного вещества ам-

фионного характера, а во-вторых, ги-стологическ. строением, придающим ему, с одной стороны большую компактность, а с другой стороны, в связно плоской формой и волнистым расположением клеток, выгодные механич. свойства.С малым уд.в., небольшой хрупкостью и весьма значительной упругостью в Р. сочетается выдающаяся вязкость и прочность в отношении различных усилий, а также довольно значительная твердость. Электрически он обладает изоляционными свойствами, но не в высшей степени. В отношении световых лучей Р. иногда бывает прозрачен, а иногда просвечивает (в нетолстых слоях) и обладает окраской от почти бесцветной или светлой зеленовато-желтой до оранжево-красной, а иногда темнобурой; естественная окраска Р. редко бывает однотонная, а чаще в светлой основной массе проходят идущие по длине языки от светлых или желтых до серо-черных и темнобурых. До настоящего времени физич. свойства Р. почти не изучены, и ниже приводится то немногое, что удалось найти. При этом необходимо иметь ввиду, что биологич. дисциплины и животноводство м. б. заинтересованы преимущественно в свойствах живого Р., тогда как материаловедению и обрабатывающей промышленности необходимо считаться со свойствами I’. мертвого, и притом после тех или иных технологии. процессов обработки. В промежутке стоят свойства Р., хотя и мертвого, но от све-

2ί

Фигура 5.

Г. Э. т. XIX.

жеубитых животных. О модуле упругости Р. можно судить по соответственной константе близкого к нему китового уса, равной 600. Прочность Р. особенно важна в отношении копытного Р. при использовании лошадей как рабочей силы. Средние значения механической прочности необработанного Р. лошадиного копыта для образцов 0 0,6—0,7 см, вырезанных из копыта недавно убитых лошадей в килограммах/см2 (по Готье, 1913 г.), след.: на разрыв— 4,63; на кручение—32,71; на сжатие: параллельно волокнам—1 033,00, перпендикулярно волокнам—1 875,00. Износ частей копыта на полировальном круге после 200 оборотов при давлении 0,6 килограмм/см2 и образцах сечением 3x3 сантиметров характеризуется след, обр.:

г см

Стенка.. (36-1-62)-102 (31-ь57)-10з

Подошва. (33^-64)102 (29,7-^55)-10*

Стрелка. 73 102 64 103 * * б)

Механич. упругость Р. благоприятствует его акустич. свойствам; музыкальные инструменты из естественного Р. обладают особым тембром, одновременно звучным и весьма близким к тембру человеч. голоса. Теплопроводность Р. при температуре ниже 0° равна по Форбе-су 0,0000870 cal см/см2 ск.°С.

Электрические свойства Р. охарактеризованы данными табл. 5, составленной на основании измерений над роговыми плашками из бычьих рогов и лошадиных копыт в Отделе материаловедения ВЭИ и данными табл. 10 об электрич. крепости буйво-

Т а б л. 5,— С данных об электрических свойствах рога.

| Измеряемая константа | Прессованная плашка из | ||

| бычьего рога | бычьего рога | КОНСКОГО

копыта | |

| Толщина пластины, миллиметров.

Диэлектрпч. коэф.( |

4,8*1 | 5.1*1 | 4,76*1 |

| 15,07*2 | 14,2*2 | 23,23*2 | |

| при частоте 60! | 13,06*3

11,54*4 |

13,88*3 | 15,07*3

13,28*4 |

| пер/ск.( | 12,47*4 | ||

| Уд. объёмное электросопротивление при постоянном напряжении 1 000 Y, U-CM. | 6,6-10И** | 4,31-10I1*fi | 2,63-1011** |

| Уд. поверхностное электросопротивление при постоянном напряжении 1 000 V, Q-см | 2,94·10ΐι*β | 2- 10И*в | 2,5-1011*8 |

| Коэф-т мощности диэлектрических потерь при частоте 5U пер/ек. и напряжении 1 000 V, tg <5. | ОК. 0,2*7 | ОК. 0,2*7 | ОК. 0,2*7 |

| Угол диэлектрич. потерь, «5°. Электрич. крепость, к /мм. | ОК. 12° *7 | ОК. 12°*7 | ОК. 12°*7 |

| 10.4*8 · | 10,8*8 | 8*8 | |

•i Измерения толщины производились как у пластин в доставленном состоянии, так и после двух сушек (первая 12-час. при 50°, вторая 96-час. при 50—75°, но усушки не было обнаружено). *2 в доставленном состоянии (электроды станиолевые). *з После первой сушки (электроды станиолевые). *« После второй сушки (электроды станиолевые). *5 Электроды из станиоля, кольцевые. *« Электроды из станиоля, с охранным кольцом. * Электроды ртутные. *8 Электроды—диск и шар, диам. ft см; пробой под маслом; напряжение подымается плавно. Пробой сопровождается сильным выделением светлосерого дыма, а после пробоя на пластинах осаждается прозрачная пленка. лового Р., сопоставленными со значениями той же характеристики других изоляционных материалов.

Место Р. в трибоэлектрич. ряде Герберта (1188 г.) установлено рядом со слоновой костью и несколько дальше от электроотрицательного конца ряда, чем шелк, но гораздо более электроотрицательное, чем у различных видов шерсти (смотрите Трибоэлектричество). Сравнительные данные об электрич. крепости Р. и некоторых других изоляционных материалов приведены в таблице 6.

Таблица 6. — Сравнительные данные об электрической крепости Р. и некоторых д р у г и х изоляционных материалов (по Клеману и Ривьеру).

| Материал

Показатели^^ ^ |

Буйвол. рог | Альбу мин | Гумми лак | Ископ. смолы | Синтетич. смола |

| Наименьшая ширина пластины, см. | 30 | 33 | 18 | 18 | 18 |

| Толщина пластины,

С.М.. |

0,75 | 0,85 | 0,74 | 0,72 | 0,73 |

| Напряжение между остриевыми электродами (в kV), дающее мгновенный пробой:

наименьшее. |

35 | 27 | 52*1 | 49*1 | 37 |

| наибольшее. | 38 | 31 | — | 37 | |

| среднее. | 36 | 29 | — | — | — |

| Градиент поля, kV/лш. | 3,4*2 | 4,85*2 | 7*з | 6,8*3 | 5*3 |

*1 Перекрытие. *2 Пробивает. *з Выдерживает.

Товарные и экономические данные. Рыночные сорта Р. различаются:

а) по возрасту животного, б) по зоологическому виду, породе и полу животного, в) по со стоянию и г) по части естественного Р.

а) У более старых животных Р. больше по· размерам, плотнее, тверже и легче обрабатываемы, чем Р. молодых животных. б) Р о г а бычьи. Наибольшие у венгерских быков и достигают 1 метров длины, наименьшие—у польских; у ирландских быков Р. почти до конца полы и в тонких слоях просвечивают. Бычьи Р. обладают круглым сечением, изогнуты вверх и вперед, б. ч. светлого· цвета, но с темными концами. На мировом рынке количественное преобладание принадлежит Р. южноамериканским — из Бразилии, Риогранде, Монтевидео и Буэнос-Айреса.

Особенно ценится т. н. светлый Р. от ирландских быков, а также от бизонов. К о-р о в ь и Р. по размеру меньше, чем у быков соответственной породы и менее однородны по плотности. Буйволовые Р. отличаются темным цветом и треугольным сечением; они изогнуты назад и затем вверх. Буйволовый Р. весьма ценится за его твердость; хорошо поддается полировке; добывается и применяется в Индии (Бомбей, Калькутта), в Сиаме, Африке, Малой Азии, Румынии, Венгрии и на е. Для прозрачных изделий он непригоден. Наряду с настоящим буйволовым рогом на рынок поступает под тем же названием Р. североамерик. бизона; эти Р. сравнительно коротки, изогнуты кнаружи и вверх, а концы загнуты внутрь. К о з л и н ы e Р. отличаются серповидной формой, изогнуты назад и вовне, иногда сильно сжаты; экономич. значение их сравнительно малое. Бараньи

Р. сильно изогнуты, часто несколькими шагами винта; концы отогнуты вперед и в стороны; поверхность бараньих рогов покрыта неправильно расположенными поперечными валиками. Бараний и козлиный рога отличаются большой прозрачностью. Рога гну, антилоп н газелей добываются в Азии и Африке, применение же себе находят гл. обр. во Франции и Англии. Рог н о с о рога, весьма ценимый вид Р.,применяемый особенно на Востоке (в частности на е), отличается темноко-рнчневым цветом и строением, напоминающим плотную древесину·. Копытный Р. Ра рынок поступают преимущественно копыта лошадиные; применяются также копыта бычьи и коровьи, бараньи, козьи, жираффа, носорога и др. как однокопытных, так и парнокопытных животных. Копыта парнокопытных менее прочный вязки, чем копыта однокопытных, более неоднородно сложены и плохо поддаются полировке. После прессовки копыт от парнокопытных (и особенно отходов этого материала) получаются массы ломкие, пригодные лишь для более дешевых изделий. Качество этих копыт весьма зависит от образа жизни животных,—расы с песчаных почв сохраняют свои копыта лучше, чем расы с каменистых почв; коровьи копыта при содержании животных в стойлах тоже теряют часть своих технич. качеств, т. к. вещество Р. разъедается навозной жижей. в) Различают сырой Р., то есть в первоначальном состоянии, когда он сохраняет свою естественную форму, и прессованный Р., то есть обработанный в виде плашек. г) Наиболее ценной частью Р. являются концыР.,или остри я, причем среди них признаются особенно ценными светлоокрашенные, от немецких, английских и бразильских пород крушного рогатого скота. Полая часть Р. носит название трубок (Ногп-schrot), или т. н. о б р е з к о в, обычно превращаемых рядом операций в плашки. К о-II ы т а одно- и двухкопытных животных, тоже превращаемые в плашки, по качеству стоят ниже плашек из рогов: копытный Р. отличается темным цветом, меньшей плотностью и однородностью строения—и худ-шимимеханич. свойствами. Искусственные роговые массы из отходов рогового производства по механич. свойствам значительно уступают различным видам естественного Р.Отходы рогового производства составляют обрезки, гл. обр. от плашек, роговая стружка, роговая му-к а или вентиляторная пыль.

ПрименениеР. Сравнительно с дру-гими материалами пуговичной промышленности—растительною и настоящей слоновою костью, животною костью (смотрите), целлюлоидом и различными композициями—Р. обладает значительными преимуществами. Из числа изделий, на которые идут концы Р., должны быть упомянуты рукояти палок и зонтов, наконечники чубуков и мундштуки, шные фигуры, черенки для ножей, свистки и всевозможные токарные изделия. Полая часть рогов идет гл. обр. на гребни (для причесывания и украшений), ручки палок и зонтов, иглы для продергивания тесьмы, шпильки для волос, обувные лояши, столовые ложки и вилки, совки, шпатели и ложки для химич. продуктов и фармацевтич. промышленности, табакерки, чашки для весов, блюдечки для красок, кольца, медицинские шпатели для смотрения горла, зубочистки, фишки для игры, черенки для ножей, овницы, веера, искусственную слоновую кость и прочие; Р. применяется также как оправа моноклей, лорнетов и пенснэ. Широкое когда-то, но более редкое применение в настоящее время, Р. себе находит как материал при производстве роговых стекол, или ф о и а р н о-г о Р.,—очень тонких, отшлифованных, почти прозрачных пластин, вставляемых в фонари в силу своей нехрупкости и сравнительной огнебезопасностн .·

О т х о д ы Р. в виде обрезков рогов и копыт при обработке в известных случаях служат для тех же целей, что и цельный натуральный Р. Для этого они предварительно превращаются в пластины; к такому виду отходы Р. могут быть приведены различными процессами. Другая область применения отходов Р.—использование его как химического материала [производство железистоспнероди-стых солей щелочных металлов, животного угля, угля для цементации стали, удобрений (смотрите), составов, служащих для покрытия своеобразными лаковыми пленками; применение для фармацевтич. целей и в качестве питательного материала].

ОбработкаР. У живого животного, а также вскоре после его смерти, внутренняя кость Р., или т. η. стержень, крепко присоединена к роговой оболочке и потому извлекается из Р. с трудом. Для освобождения стержня она возможно дальше отщепляется от оболочки, после чего по Р. наносят удары деревянным молотком. В Р., пролежавших некоторое время, стержень отсыхает и держится уже только у основания Р.; в этом случае для удаления стержня необходимо несколько надрезать у основания Р. Однако при освобождении стержня надлежит смотреть, чтобы Р. не треснул и не сделался занозистым. Франц, практика нашла целесообразным предварительно вымачивать Р. в течение 15—20 дней с целью вызвать брожение, к-рое разрушает ткань, связывающую Р. с его стержнем. Следующая операция состоит в отпиливании конца Р., то есть его массивной части от полой. В одних случаях это отделение производят над Р. в холодном виде, при помощи весьма тяжелых пил, опертых в пол и удерживаемых грудью рабочего, причем Р. двигают обеими руками вдоль пилы; в других случаях Р. (тоже в холодном виде) распиливают циркулярными пилами; иногда Р. предварительно прогревается в горячей воде или над огнем. Распил, во избежание потерь ценного массивного Р., надо производить через вершину внутреннего конуса; для этого глубину последнего измеряют жесткой проволокой и затем отмечают на наружной поверхности Р.; по отпилке конца распиливают на 2—3 части, в соответствии с предполагаемой шириной изделий, и трубчатую часть рога. Следующая операция заключается в распрямлении роговых трубок. С этою целью трубка надевается на особую палку для обогрева, снабженную вилообразным плоским наконечником, и вставляется в печурку, нагреваемую углями. До настоящего времени это размягчение Р. ведется весьма примитивным образом и без какой-либо регулировки F. По прошествии небольшого времени роговая трубка, извлеченная из печурки, разрезается продольно острым ножом на той же палке для обогрева, причем разрез идет не прямо по образующей, а по крутой винтовой линии, соответствующей внутренней, искривленной частиР.(наиболее тонкому месту); если в разрезаемой трубке оказываются непредвиденные каналы, трещины, нарушения целости, то разрез должен идти по этим слабым местам. После разрезания роговая трубка большими специальными правильными плоскогубцами снимается с палки для обогрева за разрезанный конец, слегка развертывается в горячем виде и начинает распрямляться при помощи особого инструмента, представляющего род больших деревянных щипцов из досок, скрепленных у одних концов шарниром, а у других снабженных ручками. Эту работу удобнее проводить двум рабочим совместно. Выпрямленный Р.,т. н. плашку, подвергают дальнейшему выравниванию винтовым горизонтальным прессом—к олодою, колесо которого закручивается обычно ногою. Выправлению подвергают сразу несколько десятков роговых плашек, переслоенных нагретыми, хорошо отполированными железными досками, которые для устойчивости всей стопы время от времени перемежаются деревянными плахами; на больших ф-ках эти пластины могут обогреваться водою или паром. В колоде плашки выдерживаются до полного охлаждения. Из колоды роговые плашки после тщательной отчистки ножом всех неровностей поступают в гидравлич. пресс мощностью около 100 atm, где, чередуясь с ровными и весьма гладкими железными пластинами около 3 сантиметров толщиною, укладываются стопами и прессуются при паровом обогреве платформы (давление пара около 2,2 atm); время прессовки, включая сюда и охлаждение под давлением, равно 45 мин. Цель этого nponecca(Treiben),— во-первых, закрепить плоскую форму плашек, устранив внутренние натяжения, и тем предотвратить опасность их коробления в дальнейшем, а, во-вторых, путем пластич. деформации Р. увеличить площадь плашек и соответственно уменьшить их толщину. Происходящие здесь изменения геометрия. формы м. б. охарактеризованы данными, полученными Соколовым (табл. 7).

Таблица 7.—Д анные об изменении размеров роговых плаш е к при горячей пр ессовке.

| № плашки | Род рога | Масса, г | Длина,

мм | Ширина,

мм | Толщина | |

| у конца,

мм |

у основания, .мм | |||||

| ( | Козий рог | 155 | 220 | 64 | 7,65 | 15,5 |

| 1*4

1 |

(глухой конец) | 1 160 | 240 | 110 | 5 | 5,9 |

| 1 | Козий рог | ( 95 | 1S0 | 57 | 6 | 17 |

| 2*4 | (глухой | 200 | 100 | 4 | 4,9 | |

| 1 | конец) | 1 100 | ||||

| 1 | Козий рог | ! 95 | 170 | 44 | 7 | 18,5 |

| 3*4 | (глухой | j 100 | 210 | 115 | 2,85 | 4,25 |

| ( | конец) | |||||

| Рог полу- | 180 | 130 | 10,6 | 3.77 | ||

| быка | i - | 200 | 175 | 4,9 | 4,1 | |

Распарка 80 мин.; давление пара при прессовке 2,2 atm, врем i прессовки 45 мин.; верхние цифры относятся к фазе технологического процесса до распарки,ниншие—к фазе после прессовки.—

*i Давление при прессовке 100 atm. ** Давление при прессовке 90 atm.

Высокий нагрев и большие давления приходится применять в виду возникающих деформаций при дальнейшей обработке рога вследствие различного механич. состояния внутренней стороны Р., т. н. н и к и, и стороны лицевой. Размеры плашек, выходящих из-под пресса, весьма разнообразны, что ведет к весьма значительным отходам (ок. 45%) при обрезке этих плашек для изделий; толщина плашек 3—6 миллиметров; более толстые плашки негодны, т. к. сильно коробятся. При процессе прессовки плашка хорошо смачивается маслом (минеральным) для осветления непрозрачных и беловатых мест, которые после этого становятся прозрачными; эта операция иногда ведется отдельно, предваряя прессовку в гид-равлическ. прессе. Перед прессовкой роговые плашки подвергаются размягчению, сперва в обыкновенной воде в течение многих дней, затем в жидкости из 3 ч. мягкой воды и 1 ч. отходов жира, причем эта жидкость вместе с плашками подвергается нагреву до кипения. Железные пластины при прессовке нагреваются в печи до такой Г, чтобы бумажка, помещенная на пластину, слегка побурела. В виду некоторой затруднительности получать точно обработанные железные пластины указанной толщины, можно при прессовке пользоваться обыкновенными литыми, но прокладывать между железными пластинами и пл’аш-ками Р. еще медные или латунные пластины толщиною около 50 миллиметров. Дальнейшая операция состоит в новой горячей прессовке, с целью еще большего закрепления плоской формы пластин, и последующем обрезании на деревянном чурбане очень острым длинным ножом с двумя ручками. Эти операции (особенно при козлином и бараньем Р.) должны проводиться осторожно, т. к. легко пережечь Р. и сделать его негодным. Бычьи и коровьи копыта обрабатываются приемами, довольно сходными с описанными выше. Копыта постепенно разогревают над огнем, затем из них вырезают стрелку, копыто нагревается и разводится при помощи плоскогубцев. Полученные копытные плашки поступают на пресс, подобно роговым отпрессовываются в тонкие пластины, причем размягчение, нагрев и прессовка повторяются до достижения пластинами достаточной тонины. Дальнейшие операции ведутся так же, как и в отношении Р. В виду сравнительно 66 ль-шей чем у Р. толщины копытного Р. давления должны применяться здесь значительно большие. При обработке лошадиного копыта подошва его отрезается, а в работу идет только верхняя часть. Механизация обработки Р. гл. обр. задается машинным выравниванием плашек. Машина Дюкро, предназначенная для этой цели, состоит в основном из колеса с крепкими режущими зубьями, наклоненными к плоскости колеса, как у пилы, но только в одну сторону. Выравниваемая роговая пластина укрепляется на приделанном к станине супорте, так что при вращении колеса все неровности срезаются. После этого выравнивания Р. размягчают в течение нескольких дней в холодной воде, затем в кипящей и наконец перегретым паром, после чего роговые пластины пропускаются через вальцы с зазором у одного конца несколько более широким (в виду неоднородности толщины роговых плашек). Затем роговые плашки смазываются расплавленным м и прессуются стопками между железными пластинами под большим давлением.

Сварка Р. Вещество Р. обладает свойством плавиться при повышении 1° и свари ваться, тесно соединяясь под давлением с другими кусками Р.; этот способ соединения называют пайкой, или с в а р к о й, Р. Свариваемые места должен быть срезаны наискось, прочищены хвощом (причем свариваемые места нельзя трогать пальцами) и обезжирены погружением в горячий или бензин. Затем куски рога складываются вместе на дощечке твердого дерева, предварительно погруженной в горячую воду, покрываются такою же деревянною дощечкой, после чего вся система укладывается между двумя сильно нагретыми щеками специальных медных паяльных щипцов, подвергается сильному давлению в винтовых тисках и охлаждается струей воды, пропускаемой между пластинами до тех пор, пока щипцы не охладятся. Вместо деревянных дощечек свариваемое место м. б. обвернуто полотном или пропускной бумагой и затем зажато между щеками паяльных щипцов. В случае неполноты сварки последняя повторяется. Успех сварки в значительной мере зависит от правильного устройства и точной пригонки щипцов. Длина плеч у них обусловлена размерами свариваемых частей; штанга на нижней, плоской, щеке должен быть из одного куска с этой последней и снабжена ушком; другой же рычаг щипцов состоит из штанги с длинной ручкой для четырех пальцев и щеки, вращающейся на оси в вилке на конце ее, т. ч. поверхности обеих щек м. б. всегда параллельны и следовательно оказывать одинаковое давление на свариваемую поверхность. Для равномерности нагрева обе щеки должны обладать одинаковыми размерами. Щипцы делаются из меди или железа. При необходимости получить толстую пластину, пользуются рычажным прессом с платформами, обогреваемыми газом, горячей водою или (в случае отсутствия подобных приспособлений) овой лампой.

Изготовление роговых пластинок. Сварка Р. применяется для изготовления роговых пластинок, значительных по площади. Лучше всего применять для этой цели бараньи и козлиные Р., которые размачиваются в воде (зимою в течение 2 недель, летом в течение 4) и по удалении стержня кипятятся V? ч. в воде, распиливаются по длине и по размягчении в кипящей воде их расщепляют на 2—3 пластинки. После выравнивания их толщины режущим инструментом их вновь размягчаюти прессуютмежду железными платформами, а затем сваривают указанным выше способом, после чего наконец размягчают у огня и протирают шерстяною тряпкою и смесью: 4 ч. негашеной извести и 1 ч. просеянной каменноугольной золы. Для изготовления роговых пластинок предложено также после разрезки Р. вываривать их в жире, растительном или минеральном маслах, что сообщает материалу большую пластичность и не-ломкость.

СклейкаР. Наряду со сваркою Р. применяется также склейка, когда дело идет о готовых изделиях. Склейка производится специальными мастиками. Один из таких составов изготовляется из 12 ч. канифоли марки WW, осторожно расплавляемой на огне, в к-рую вводят затем мелкими кусочками 12 ч. гуттаперчи; затем сосуд закрывают и продолжают нагревать при t° не выше 150° до полной однородности смеси. Для употребления в состав, осторожно расплавленный, погружают склеиваемые части Р. и, быстро соединив их, сжимают так, чтобы выгнать избыток мастики (Кегель). По другому рецепту к расплавленным 2 ч. канифоли добавляют 1 ч. белого пчелиного воска и, по расплавлении его, 1—1,2 ч. венецианского терпентина; мастика применяется в расплавленном виде; склеиваемые поверхности должны быть хорошо отчищены и по склейке сжаты.

Устранение ломкости Р. Для повышения пластичности Р. согласно Гейс-слеру два-три дня выдерживают в жидкости [2 л горячей воды с 0,5 килограмм черного аликанта (сода из морских растений) и 3/5 г свежепе-режженной извести] пока жидкость не покраснеет. Тогда добавляют еще аликанта и извести, затем Р. прессуют в горячих формах; после прессовки изделия кладут вхорошо просушенную поваренную соль. Для получения неломких изделий согласно Эксцелленту Р. на L2 час. погружают в смесь из 3 ч. азотной кислоты, 15 ч. белого вина, 2 ч. уксуса и 2 ч. дождевой или речной воды, затем, после просушки, переносят в смесь из 1 ч. теплой воды и 1 ч. азотной кислоты. Наконец после окраски Р. выдерживается 10 час. в смеси из уксуса и воды. Буйволовый Р. делают на длительное время мягким и упругим, погружая его на 10 дней в смесь из 1 л воды,3 л азотной к-ты, 2 л древесноуксусной к-ты, 5 килограмм дубителя, 2 кз винного камня и 2,5 килограмм сернокислого цинка; после сообщения изделию требуемой формы и перед полировкой его вновь погружают в ту же ванну.

Металлическая инкрустация по Р., или иматехника, состоит в заполнении выемок, вырезанных на поверхности роговых изделий листовым металлом (3 ч. олова и 1 ч.свинца); оплавленную паяльною трубкою поверхность металла затем заглаживают шпателем и шлифуют, после чего всю инкрустацию полируют.

Металлизация Р. Роговые изделия предварительно протравляются наносимыми посредством щетки растворами: хлористого цинка для желтобронзовой окраски, хромовокислого окисного цинка для зеленой, хлористой меди для черной, хромовокислой окисной меди для. буро-бронзовой;· раствор йодистого калия, нанесенный на эти протравы, дает Р. красный тон. После указанной обработки изделия просушивают при <° ок. 70° и затем натирают порошком муссивного золота. Серебрение роговой поверхности производится восстановлением металлич. серебра из 1%-ного раствора азотнокислого серебра с помощью пирогаллола, формальдегида, виноградного сахара и едкого натра или аммиачного раствора винной к-ты; получаемые пленки отличаются хорошим видом, но тонки и непрочны. Более надежное серебрение роговых изделий достигается гальваностегически, на отлакированных, а затем припудренных графитом и покрытых тонкой пленкой меди роговых поверхностях.

Протрава Р. Р. сравнительно легко поддается обработке протравами (например под черепаху, цветные протравы). Изделия из светлого Р. обрабатывают белой протравой и затем получают волнистую поверхность от горячей прессовки соответственными досками; при последующей обработке нейтральным раствором перекиси водорода волнистые линии становятся ирризирующими.

О т б е л к а Р. Отбелку Р. производят водным раствором перекисиводорода, концентрации не выше, 0,75%, причем для ускорения процесса раствору сообщают щелочность добавлением основного фосфорнокислого натрия или натриевого растворимого стекла. Однако подщелоченная ванна дает изделия хрупкие, особенно если действует слишком долго. Действие перекись-водородной ванны состоит в частичном извлечении из Р. соединений серы. Другой способ отбелки—в ванне, содержащей 20—25 килограмм сернистого щелочного металла на 100 л воды; затем изделия выдерживают в текущей воде и обрабатывают 6—8%-ной серной к-той. Отбелке подвергается преимущественно бразильский бычий Р., а также буйволовый, бараний, козлиный, антил и лошадиное копыто.

Шлифовка Р. По удалении мелких узелков и неровностей посредством шабровки роговые изделия шлифуют преясде всего хвощом. Для этого твердый стебель хвоща нарезают на куски примерно в палец длиною; 30—10 таких отрезков связывают пучком и погружают в воду не более как на 72 ч. Такою связкою Р. шлифуют до полного удаления всех неровностей и царапин. Затем шлифовку ведут при помощи тонко измельченного или размолотого древесного угля, лучше всего липового, замешиваемого с водою в жидкоподвижное тесто. Шлифовку производят подушкой из старого тряпья при значительном нажатии. Следующую ступень шлифовки ведут жженой костью, пемзой, трепелом, кирпичной мукой или древесной золой. Кирпичная мука, хорошо отмученная, признается хорошим шлифовальным порошком, но она вытеснена пемзой. Древесная зола в силу содержания в ней поташа должна применяться очень осторожно и непременно сухою. После пемзы идет трепел, причем предметы, допускающие обработку на токарном“станке, шлифуют именно на станке. Для шлифовки роговых гребней (смотрите) применяют колесо, окружность которого обложена войлоком.

Полировка Р. Полировку производят при помощи чистой золы твердых пород дерева, многократно просеянной через тонкое волосяное сито, и подушки, обтянутой тонкой тряпкой. Для увлажнения этой подушки пользуются тонкими роговыми стружками, отде-, ленными ручным ножом; после хорошего вымачивания, в воде их пропитывают уксусом, затем кладут на подходящую решетку и несколько посыпают солью. Натиральную подушку слегка прижимают к этим стружкам, а "затем погружают в золу и приводят в круговое движение по поверхности предмета при легком нажатии. Полировка роговых изделий хорошо достигается с помощью отмученного мела, увлажненного уксусом; полировку ведут подушкой. Полировку на токарном стайке ведут теми же способами, но при этом следует остерегаться нагревания изделий в силу нажатия валика на одно и то же место, т. к.тогда легко образуются неровности; кроме того сорванный лак ложится на полировальный валик и мешает проникновению политуры, т. ч. значительная часть ее пропадает бесцельно. Когда нанесенный слой политуры приобретет характер твердого зеркального покрытия, поверхности придают наивысший глянец. Лоскуток тонкого льняного полотна пропитывают оливковым маслом, наносят на него неясно размолотый и отмученный трепел и натирают поверхность, после чего ее протирают нежно льняной тряпкой или мягкой колеей и выглаживают рисовой мукой. При полировке круги диам. 35—50 сантиметров должны получать 1 500—

1 800 об/м., тогда как малые круги—1 800—

2 500 об/м. При этом на круге работают против себя, а не от себя. Шлифуемые и полируемые изделия постепенно продвигают вниз, нанося по мере надобности на кругшлифовальныйили полировальный состав; для.шлифовки применяют пемзу с водой, шлифовальным маслом или смазочным мылом, после того как предме-ты отшлифованы стеклянной бумагой; для полировки применяют т. ы. а ф о н с к и и п о-лировальный состав в виде пасты, экстракта и порошка (Г. А. Бауер и К0). Другой прием полировки, так называемым полировку кистью, применяют преимущественно к пуговицам. Кисть из конского волоса или пуговицу укрепляют на оси, получающей не менее

3 000 об/м.; полировочным средством служит например афонская паста № 2 или 8. Полировку в барабане, распространенную в Америке, производят путем загрузки на две трети по крайней мере на 24 ч. полируемых изделий с полировальным составом (в отношении 10:1), опилками, обрезками кожи и войлока и ом в специальный вращающийся барабан возможно большего диаметра. Стенки внутри обложены толстым войлоком. Через каждые 2 ч. производят осмотр, чтобы убедиться в не-

приставании опилок и полировального порошка с поверхности изделий., высыхая, придает Р. хороший блеск. Нижшою часть барабана во избежание нагрева изделий погружают в ванну с водою. Во Франции шлифовку и полировку ведут на вертикальном круге из мягкого дерева, передняя часть которого снабжена углублениями и выпуклостями для полировки предметов различной формы; эта передняя часть круга оклеена замшей, мягкая (мездровая) поверхность которой обращена наружу. В качестве первого шлифовального состава применяют нежную пасту из порошкообразной пемзы с несохнущим маслом (сурепным или оливковым). Затем идет липовый уголь или отмученный трепел (с маслом). Полировку производят черным мылом и фулле-ровой землей, близкой к трепелу. Франц, полировка обладает преимуществами простоты, быстроты процесса и хорошего блеска обрабатываемых предметов. После полировки роговых изделий абразионными средствами идет полировка шеллаковой политурой с льняным маслом. По достижении ее требуется хорошее просыхание изделий в течение нескольких часов и затем последняя отделка венской известью с маслом. Иногда Р. (особенно мягкий и гибкий) кроют лаком; от этого последнего требуется достаточная гибкость, чтобы он не облуплялся с изделий при их сгибании. Для такого покрытия предмет сильно натирают льняным маслом, полируют разбавленной политурой, подсушивают при 20—25°, покрывают бесцветным лаком горячей сушки, еще раз просушивают при умеренном нагреве, после чего через 14 суток предмет м. б. применяем. Цветная лакировка Р. может производиться смесыо цапонового лака с о-растворимым красителем в у.

Производство роговой массы из отходов. Существует ряд предложений, касающихся способа производства искусственного, или литого, Р., то есть роговых масс из отходов Р., однако главное техцич. свойство натурального Р., его большая упругость, при всех этих процессах значительно снижается в зависимости от утраты Р. его своеобразного строения. Приведем несколько рецептов роговой массы. 1) Обрезки Р. выдерживают в ванне из насыщенного на холоду водного раствора борной кислоты и насыщенного раствора овистой кислоты в слабом растворе соляной кислоты (уд. в! 1,0), причем содержание борной кислоты к овистой должно относиться как 2:1; через нек-рое время ванну с Р. разогревают в водяной бане до 00°, перекладывают в железные формы и после нагрева до 120° прессуют; полученное по остывании твердое вещество обрабатывают как Р. (Пате). Полученный материал отличается пластичностью и упругостью. 2) Роговые опилки размягчают щелочами (известью) до состояния геля; после прогрева их отливают в формы и отпрессовывают; при добавлении анилиновых красок получают мраморный рисунок. В изделия полученные плашки переводят вторичной горячей прессовкой (де Роб-биати). Этот способ дает материал, далекий по вязкости и упругости от настоящего Р. 3) Роговые опилки могут подвергаться во влажном состоянии горячей прессовке в металлическом цилиндре, причем отходы при обработке этой массы могут вновь превращаться в твердые тела. 4) Раствор 1 килограмм негашеной извести, 500 з поташа, 40 г винного камня, 30 г хлористого натрия в воде упаривают на одну треть и вводят в него опилки и стружки Р., затем варят до состояния, при к-ром масса м. б. отливаема в формы. Эти последние, из металла, дерева или обожженной глины, хорошо смазываются маслом. Для получения окрашенной массы в разваренный Р. добавляют краситель. Существует ряд предложений по изготовлению искусственных роговых масс, состоящих не из одного только рогового вещества; такова например масса, получаемая кипячением роговых отходов с конц. серной к-той и трагакантом; по загустении состав отливают в заранее нагретые формы и после просушки в течение 14 дней прессуют между горячими стальными плитами. При другом процессе отходы Р. растворяют в овой щелочи, смешивают с казеином и по разлитии в формы высаживают в них к-тами. При третьем процессе роговые опилки смешивают с древесною ватою или невыделанными растительными волокнами и затем прессуют в виде массы с мраморным узором. Для изготовления изоляционной массы роговые отходы длительно обрабатывают разбавленной соляной к-той при 70°, а затем подвергают горячей прессовке со щелочами, щелочноземельными оки или аммиаком; полученный однородный, пластический или роговой, продукт (в зависимости от длительности прессовки) отбеливают перекисью водорода и отверждают формальдегидом. Другую роговую массу получают путем обработки роговых отходов фенолом или анилином, причем добавляется глицерин, масла, жиры н связующие вещества—смолы, камеди, клей, казеин; массу подвергают прессовке при 120—150°. Однородную и почти прозрачную массу получают прессовкой (при 100—150° и давлении 150—200 atm) измельченных, обезжиренных,очищенныхи вымоченных в воде в течение 12 ч. отходов Р., после чего пластины кладут на 6 ч. в 20—40%-ный раствор винной к-ты, затем на 6—12 ч. в глицериновую ванну и наконец вторично прессуют при 40—50° между железными пластинами.

Применение Р. дляпокрыт ий. Отличаясь своеобразными и ценными меха-нич. свойствами, роговое вещество, в подражание естественным покровам живых организмов, наводит на мысль о применении его в роговых лаках. Процессы этого рода пока не разработаны достаточно, тем не менее имеются предложения растворять Р. в жирных или смоляных к-тах, под давлением или без него, при ί°; не превышающих ί° разложения Р., например около 300°; т. о. получают состав, связывающий красящий пигмент и обладающий электроизоляционными свойствами. Примерный рецепт такого состава: 15 ч. Р. (иликазеи-на, альбумина и др.) нагревают с 85 ч. жирных растительных к-т из тунгового, льняного или касторового масла в течение 6—8 ч., подымая t° под конец до 320°; оставшийся в котле остаток после отгона летучих кислот разбавляют бензином и после фильтрации продукт высаживают ом; его можно подвергать вулканизации прогреванием с серой.

Роговая мука. Отбросы рогового производства идут на азотистофосфорное удобтре-нме-(смотрите), т. н. роговую муку, содержащую 10—14% азота и 5—6% фосфорной кислоты при поставке удобрения в кусках, тогда как в порошке оно бывает загрязнено и содержит азота 7—8% (хотя по данным Э. Доната и Г. Ульриха содержание азота ок. 3%, а Р2Ог, около 0,5%). Роговая мука применяется либо непосредственно с известковою мукой и фосфором либо содержащийся в ней сернокислый аммоний предварительно извлекается водою. Для получения роговой муки роговая мелочь вт. н.дигесторах (закрытых железных котлах, присоединяемых к паровому котлу) томится ок. 2 ч. под воздействием пара в 2— 3 aim; полученная мягкая каучукоподобная масса, становящаяся хрупкой и стекловидной после просушки в специальных сушильных шкафах, размалывается затем на мельнице с легкими жерновами. Химич. состав этой роговой муки охарактеризован в таблице 8.

Таблица 8.—X имический состав роговой муки (в %).

| >

Химический состав | Содержание | |

| Образец

X *1 |

Образец

II | |

| Вода..

Оргаиич. вещество. Азот в органич. веществе. Фосфорная к-та. Серная к-та.. Углекислота.. Кальций .. Магний.. Песок и загрязнения. |

9,48

71,75 13,07 5,54 0,82 8·71 { 5,28 |

8.5 68,5 10,2

6.5 0,9 2.16 0,18 |

| нализ Гелльригеля. | ||

Другой способ переработки Р. на роговую муку состоит в поджаривании его при усиленном размешивании в л-селезных котлах; необходимо при этом иметь в виду, что при подгорании Р. происходит большая потеря азота. Дальнейшая переработка ведется так же, кате и при томлении.

Пищевое и фармацевтическое п р и м е н е н и e Р. Р. сам по себе не пере варивается в кишечнике, но в силу высокого содержания цистина, будучи гидролизован, дает ценную добавку (в количестве 10%) к желатине, которая цистина почти не содержит; такие смеси (подобно кубикам Магги) предложены как заменители мясного экстракта. Для гидролиза Р. или другие кератинсодержащие вещества, предварительно очищенные раствором щелочи, кипятят с конц. соляной кислотой, затем нейтрализуют, фильтруют и упаривают; предложено также очищать нейтрализованные продукты гидролиза растворимым стеклом. Пищевой продукт для людей и скота из кератинсодержащих тел (Р., копыта, когти, перья, волосы) предложено также получать 30-мин. обработкой этих тел при (° 60° 50—60%-ной серной кислотой.

Р. олени й—род кости, применяемой в натуральном виде для различных поделок и в переработанном—как сырье для нек-рых химич. продуктов. У самцов различных видов оленя [благородного оленя (Cervus elaphusL.), сибирского оленя (Cervus maral), северного оленя (Rangifer tarandus Sund.), а также виргинского оленя (Cervus Virginianus), лани (Dama vulgaris), лося (Alces palmata) и др.] и у самок сев. оленя на лобных костях вырастают ежегодно сменяющиеся придатки, основание к-рых, т. н. пенек, одетое кожей, вполне подобной коже на всех остальных частях тела, остается на месте. В образовании выроста на этом пеньке участвует как cutis, так и epidermis; однако эпидермич. слой в виде кожи с короткими и нежными волосами остается на Р. лишь до достижения ими полного развития, к-рое бывает различным в различных возрастах животного. При полном развитии Р. cutis, до тех пор упругий и гибкий, начинает усиленно окостеневать, а кожа отмирает и обдирается самим животным, т. ч. остается одна торчащая сквозь кожу кость.С возрастом число ветвей на рогах увеличивается. Р. сидит на невысоких х. Непосредственно над ними от передней поверхности главного отвода отходит глазной отросток Р., над глазным располагается ушной отросток; на середине главной ветви сидит средний отросток, а на конце главной ветви находится венчик отростков, направленных вперед. Р. сибирского оленя (Cervus maral), пока они мягки и покрыты шерстью, нередко срезались местными промышленниками, затем опускались ненадолго в кипяток с солью, сушились и под названием пантов поступали на китайский рынок в качестве возбуждающего средства; в виду значительной цены этого продукта (в довоенное время 1 килограмм стоил ок. 13 руб.) охота за маралами в Сибири и разведение маралов (особенно в Алтайском горном округе) производились гл. обр. ради пантов. В окостенелом виде Р. оленя, достигшие полного развития, идут как ценная разновидность кости. Применяются они как в целом виде—для украшения комнат, вешалок, станков для па-локи т. д.,—так и в виде различных поделок— черенков столовых ножей и вилок, перочинных и охотничьих ножей, письменных принадлежностей и в особенности идут на пуговицы. Весьма значительный спрос на олений Р. в качестве пуговичного материала вызвал обильное предложение искусственных масс, подражающих настоящему оленьему Р.; при этом характерное строение поверхности оленьего Р. с небольшими круглыми выпуклостями в виде бородавок и рубчиками воспроизводится при прессовке соответственных пластич. масс матрицами, на которые предварительно перенесен рельеф поверхности настоящего оленьего Р. при помощи гуттаперчи или какого-либо иного мягкого вещества. Существуют также виды искусственного оленьего Р. полусурро-гатные, выделываемые из измельченных отходов настоящего оленьего Р. По химич. составу олений Р. близок к кости (смотрите) и состоит преимущественно из фосфорнокислого (40— 57%) с небольшим содержанием углекислого кальция и 35—60% клей содержащего вещества. Т. к. олений Р. представляет значительную ценность в своем естественном виде, то в качестве химич. сырья идут в переработку лишь отходы оленероговой промышленности. Продукт обжига оленьего Р. при доступе воздуха дает нежное полировочное средство для полировки серебра и стали, а также для полировки лаковых и политурных покрытий столярных и токарных работ. Из оленьего Р. добывается также углекислый аммоний, т. н. соль оленьего Р., применяемая в домашнем хлебопечении как суррогат дрожжей для теста (Backpulver); однако двууглекислый аммоний, содержащий меньшее количество аммиака, обладает преимуществом перед солью оленьего рога.

Лит.: Шульц Ф., Окрашивание и отделка дерева, металлов, камня, перламутра, слоновой кости, янтаря, рога, каменного ореха и морской пенки для столяров, токарей, резников по дереву, рабочих по металлу и для ФЗУ, s. I. et а.; Козырев Ф., Животные отбросы— кости, кишки, кровь, рога, копыта, каныга, щетина, волос и прочие, Значение и методы кооперативной заготовки, М., 1927; И в а н о в-Д а л ь И. И., Обработка рога и копыт, М.—Л., 1925; Шмидт Б., Шлифовка, протравка, полировка слоновой и обыкновенной кости, рога, черепахи, камепного и кокосового ореха морской пенки, перламутра, янтаря, галалита и целлулоида, СПБ, 1909; Яковлев Н., Кости и рога, Сбор, хранение, обработка, изделия и продукты, М.~Л., 1928; Селиванов К., Производство кустарных роговых и костяных изделий и протрава для рога и кости, Л., 1927; Терлецкий Г., Производство роговых и костяных изделий, Екатеринослав, 1892; Mas F., Horn, Elfenbein п. Fischbeinersats, «Kunststoffe», Mcb., 1917, В. 5, p. 185—187, 203—206 (изложение 86 патентов); Nebesski О., Beitrag zur Histologischen Charafeterisierung d. Hornrnaterialien, «Jahresbericht d. Wiener Handelsakademie», W., 1883; Hanausek N., Lehrbucb d. tecbn. Mlkroskopie, p. 423, Stg., 1901; Andis L., Verarbeitung d. Hornes, Elf enbein,Schildpat-tes d.Knochen u. d. Perlamutter, 3 Autl., W.—Lpz., 1926; W a h 1 b u rg B., Die Scbleif-, Poiier- u. Putzmittel, 4 Aufl., W.—Lpz., 1922; Hanausek Ed., Die Technology d. Dreclislerkunst, 2 Aufl., W„ 1911; Eousset H. J., Travail des petits maWriaux, P., 1928; Kill n, Handb. fiir Kammenmacher, Horn- u. Beinenarbeiter, 1864; Fischer, Verarbeitung d. Ilolzer, des Horns, u. s. w., Leipzig, 1890; Schmidt, Beizen, Schleifen u. Polieren des Ilolzes, Horns, 1891; Hacker W., «Kunststoffe», Mch., 5, p. 105 (итбелка, окраска и протравка рога); Marse halk b’., ibid., 1917, p. 185, 203 (заменители рога); 1 f e n s e e R., Die Knopffab-rikation, Weimar, 1862; Lutter W., Die Knopffab-rikation, W.—Lpz., 1911. П. Флоренский.