> Техника, страница 78 > Ртуть

> Техника, страница 78 > Ртуть

Ртуть

Ртуть, I-Ig, химич. элемент второй группы периодич. системы (аналог цинка и кадмия); ат. в 200,61, изотопы (в порядке убывающего их содержания в «смешанном элементе» Р.): 202, 200, 199, 201, 198, 196 и 204; порядковое число 80. В элементарном виде Р. серебристо-белый металл, жидкий при комнатной t°. При атмосферном давлении кипит при 357,25° (скрытая теплота испарения 13,6 cal на 1 з-атом), превращаясь в одноатомный пар; заметно испаряется уже при комнатной t° (упругость паров Р. при 20° 0,0013 миллиметров рт. ст., чему соответствует вес 1 м3 насыщенного при этой ί° пара Р.—0,0143 г). При —38,87° Р. застывает и образует в твердом виде ковкий и тягучий металл, кристаллизующийся в гексагональной системе (по внешнему виду кристаллы кажутся правильными октаэдрами). Уд. в жидкой Р. при 0°—13,59546, при 20°—13,54616, при 100°—13,35166, при t° замерзания (-38,87°)—13,6902; уд. вес твердой Р. при той же ί°—14,193. Коэф-т расширения жидкой Р. при ί° 0—100° весьма значителен и близок к коэфициенту расширения газов. По Шееле и Бланкенштейну уд. в Р. в интервале этих ί° м. б. определен по ф-ле;

13,59516

уд. В. — р —^. I. 2-|

1+|_18Д82ш+°,078 (too) J 10-3

Средняя теплоемкость жидкой Р. при 0°— 0,03336, при 140°—0,03239; твердой Р. при —41°—0,0335. Средняя теплопроводность между 0° и 34°—0,0197 (около 2,2% теплопроводности серебра). Электропроводность Р. при 0°—1,063 10 (около 1,58% электропроводности серебра); международный ом—сопротивление столбика чистой Р. 1,063 метров длины и сечения 1 миллиметров3. Чистая жидкая Р. не смачивает твердых тел, кроме тех металлов, с которыми она образует амальгамы. Поэтому в открытых сосудах ее свободная поверхность принимает в отличие от воды и других жидкостей вид выпуклой поверхности (выпуклого мениска), а в сообщающихся сосудах уровень ее тем ниже, чем меньше диаметр сосуда. Вылитая каплями на плоскую поверхность Р. принимает вид легко подвижных шарообразных или сфероидальных капель. При растирании с жирами она легко образует серую эмульсию, состоящую из мелких капелек, применяющуюся в медицине под названием серой мази; также можно ее превратить в эмульсию путем продолжительного взбалтывания. Коллоидные растворы ртути стойки только в присутствии защитных коллоидов. Они применяются, как и растворы серебра, в медицине, так как в большом разбавлении обладают высокими бактерисидными (антисептическими) свойствами, будучи в этом виде относительно мало ядовитыми. Загрязненная Р. обладает меньшим поверхностным натяжением, чем чистая, и образует на поверхности сосудов при выливании из них серую пленку.

В отношении химич. агентов Р. является металлом относительно стойким. В сухом воздухе чистая Р. окисляется с образованием· красной окиси HgO только при продолжительном нагревании до ί°, близких к 1°кип, При дальнейшем сильном нагревании Hg О рас-па щется вновь на Р. и кислород. Р. во влажном воздухе, а также загрязненная, окисляется несколько быстрее с образованием закиси ртути Hg20, покрывающей металл тонкой пленкой. При комнатной t° ртуть легко соединяется непосредственное хлором и труднее с бромом. С серой Р. соединяется при комнатной t° при продолжительном растирании. В расплавленном фосфоре Р. растворяется, но с ним не соединяется. Из минеральных к-т на Р. действуют только те, которые действуют окисляюще, то есть конц. серная и конц. и разбавленная азотная, а также царская, причем в зависимости от концентрации и <° реакций образуются соединения одно-или двувалентной Р. Разбавленная серная и конц. соляная кислоты на Р. не действуют, т. к. последняя обладает положительным потенциалом (в соприкосновении с раствором одновалентной Р. 4-0,793 V, с раствором двувалентной+0,86 V) и располагается т. о. в ряду напряжений между медью и серебром. С многочисленными металлами Р. образует сплавы—амальгамы (смотрите); особенно легко со щелочными и щелочноземельными металлами, серебром, золотом, свинцом, оловом, цинком и кадмием, труднее с медью. Совсем не образует амальгам с железом, никелем, кобальтом и марганцем. Для получения амальгам иногда достаточно соприкосновения жидкой ртути с соответствующим металлом; некоторые амальгамы получают путем выделения Р. из растворов ее солей на менее благородном металле; иногда пользуются электрич. током, выделяя соответствующий металл на ртутном катоде. Среди сплавов амальгамы занимают особое место, т. к. многие из них жидки или тестообразны уже при комнатной f В химич. отношении они не отличаются от прочих сплавов, т. к. среди них имеются простые растворы других металлов в Р. (например цинк, кадмий), равно как и химич. соединения (щелочные металлы, медь, золото и др.). Особое место занимает амальгама аммония, получающаяся при обработке натриевой амальгамы крепким раствором хлористого аммония, быстро разлагающаяся уже при комнатной t° на Р., аммиак и водород.

Р. и большинство ее соединений весьма ядовиты. Вследствие этого, а также из-за большой упругости ее паров, у лиц, работающих в атмосфере, содержащей пары Р. (физич. и химии, лаборатории, зеркальные мастерские, амальгамационные фабрики ns т. и.), часто наблюдается хронич. отравление Р., характерными симптомами которого являются: шатание зубов, дрожь рук и головы, головные боли, утомляемость, потеря памяти, нарушение пищеварения и т. д. Причины этого отравления часто ускользают от наблюдения, т. к. капли Р. легко попадают в щели между половицами и т. д., где остаются незамеченными, но свободно испаряясь отравляют воздух.

По распространенности в земной коре Р. относится к элементам относительно редким. Содержание ее в земной коре равно 3 · 10‘8 (приблизительно равно содержанию серебра, висмута или платиновых металлов). Чаше всего Р. встречается в природе в виде самородной Р. или сульфида (киноварь—см. Ртутные руды). В таблице приведены данные статистики добычи Р.в разных странах. На рынок

Р. поступает в железных бутылях 2,7 л емкости, содержащих 34 или 34,5 килограмм или в кожаных мешках по 25 килограмм. Цена 1 килограмм Р. равна в настоящее время ок. 3,5 долл.

Применение металлической Р. (о применении соединений Р. см. Ртути соединения) обусловливается гл. обр. тем, что Р.—единственный жидкий при комнатной t° металл, обладающий большим уд. весом, относительно высокой электро- и теплопроводностью и большой химической стойкостью. Благодаря всем этим свойствам Р. применяется для наполнения термометров, барометров, ртутных насосов, для электрич. контактов и многочисленных других физических и химич. приборов. Дуговой спектр Р. весьма богат ультрафиолетовыми лучами, вследствие чего ей наполняют специальные (кварцевые) дуговые лампы, применяющиеся в медицине (искусственное горное солнце) и в технике (люминесцентный анализ). Амальгамы применяются в медицине (для зубных пломб) и применялись ранее в значительном количестве для серебрения зеркал и для огневого золочения; в последнее время эти способы вы теснены другими, не отражающимися столь вредно на здоровья рабочих.1Также вытесняется из техники способ извлечения благородных металлов из руд путем амальгамации (смотрите Золото, Металлургия золота). Нек-рые практич. применения Р. основаны на ее ката-литич. свойствах: ей пользуются например в производстве уксусного альдегида из ацетилена, а также в анализе органич. соединений при определении азота по Кьельдалю. Совершенно своеобразным применением Р., предложенным в последние годы, является использование ее для питания котлов специальных паровых турбин. Значительные количества Р. используются в медицине в виде мазей> коллоидной Р. или ее соединений. е. Нронман.

Р. в металлургии. Получение Р. из руд осуществляется тремя способами: 1) пирометал-лургическим путем, 2) комбинированными процессами обогащения и пирометаллургии, обработкой концентрата, 3) гидрометаллургич. путем. В настоящее время наиболее развиты первые два метода добычи Р. из ее руд (смотрите Ртутные руды).

Пирометаллурги ческие методы извлечения Р. основаны на том, чтометаллич. Р. не легко окисляется, и при обжиге сульфидных минералов получают металлич. Р. по следующей реакции:

HgS+02=Hg+S02·

При этом металлич. железо и известь облегчают разложение сульфида Р.:

HgS+Fe=FeS+Hg, 4HgS+4Ca.0=3CaS+CaS04+4Hg.

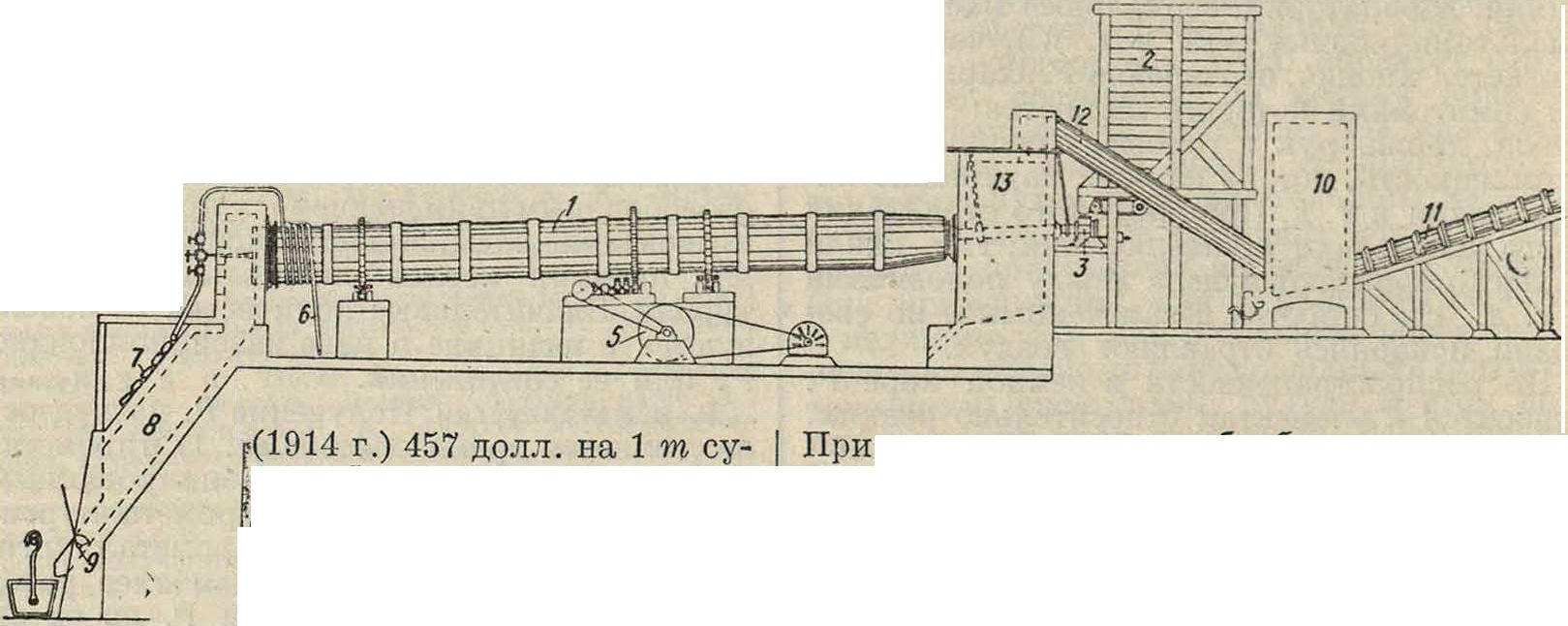

Т. к. перечисленные реакции осуществляются при ί° выше t°Km. Р. (357°), то вследствие этого Р. получается в виде паров и требуется дальнейшая конденсация их. Получение Р. по первой реакции применимо к относительно бедным рудам. Вторая и третья реакции применимы к концентратам и обогащенным продуктам; Рпл. киновари точно не известна, но лежит выше 580°; окисление ее начинается при 1° пинге 300°, при 350—400° окисление идет энергично и при 450° очень быстро. Скорость окисления зависит от размера кусков руды и от ее пористости. Печи для обжига ртутных руд применяются следующих типов: 1) вращающиеся трубчатые печи; 2) печь Скотта; 3) многоэтажные механические печи типа Веджа (смотрите Ведоюа печь). Для переработки концентратов или весьма богатых руд применяются: 1) ретортные (посудные) печи; 2) печи Веджа. Большие (выше 100 тонн руды в сутки) пирометаллургические ртутные заводы в Америке за последнее время почти исключительно оборудуются вращающимися печами, преимущества которых состоят в большой производительности, возможности обжигать как кусковую руду, так и мелочь и в сравнительно легком регулировании. Они отличаются меньшей продолжительностью обжига (24 ч. и меньше). На фигуре 1 представлена схема вращающейся печи завода Новой Индрии (Калифорния), где 1—железный цилиндр длиной ок. 16 да и диам. ок. 1,5 да (внешним), 2—бункер для руды, 3—питатель, 4—питательная труба, 5—приводной механизм, 6—

Мировая добыча ртути (в тоннах).

| Годы | Австрии | Китай | СССР | Чехо словакие | Италия | Мексика | Испания | США | Прочие страны | Итого |

| 1914 | 878 | 60 | 30 | 75 | 1 073 | 162 | 952 | 536 | 38 | 3 774 |

| 1915 | 760 | 211 | — | 68 | 985 | 94 | 1 222 | 716 | 25 | 4 081 |

| 1916 | 410 | 178 | — | 85 | 1 093 | 53 | 795 | 1 018 | 33 | 3 665 |

| 1917 | 648 | 261 | — | 95 | 1071 | 33 | 827 | 1 237 | 23 | 4 195 |

| 1918 | 420 | 293 | — | 85 | 1 038 | 164 | 567 | 1 119 | 19 | 3 705 |

| 1919 | * | 80 | — | 80 | 845 | 119 | 1 226 | 738 | 14 | 3 102 |

| 1920 | — | 45 | — | 67 | 1 401 | 77 | 861 | 455 | 6 | 2 912 |

| 1921 | — | 98 | — | 57 | 1 071 | 46 | 635 | 216 | 12 | 2 135 |

| 1922 | — | 17 | — | 6 | 1 541 | 42 | 1 318 | 217 | 104 | 3 243 |

| 1923. | — | 2 | 30 | 51 | 1 656 | 45 | 1 144 | 240 | 91 | 3 224 |

| 1924 | 5 | 3 | 65 | 78 | 1 641 | 37 | 899 | 304 | 70 | 3 099 |

| 1925 | 6 | 3 | 10 | 73 | 1 833 | 39 | 1 277 | 302 | 17 | 3 560 |

| 1926 | 7 | 2 | 127 | 82 | 1810 | 45 | 1 594 | 133 | 112 | 3 992 |

| 1927 | 6 | 74 | 74 | 55 | 1 996 | 81 | 2 493 | 309 | 79 | 5 100 |

| 1928 | 5 | — | 70 | 72 | 1 988 | 87 | 2 195 | 546 | 107 | 5 150 |

| 1929 | 4 | — | 80 | 65 | 1 998 | 82 | 2 476 | -737 | —· | 5 600 |

| 1930 | - | ~ | 1841 | 1044 | 743 | “ |

* Рудники в Индрии перешли к Италии.

Фигура 1.

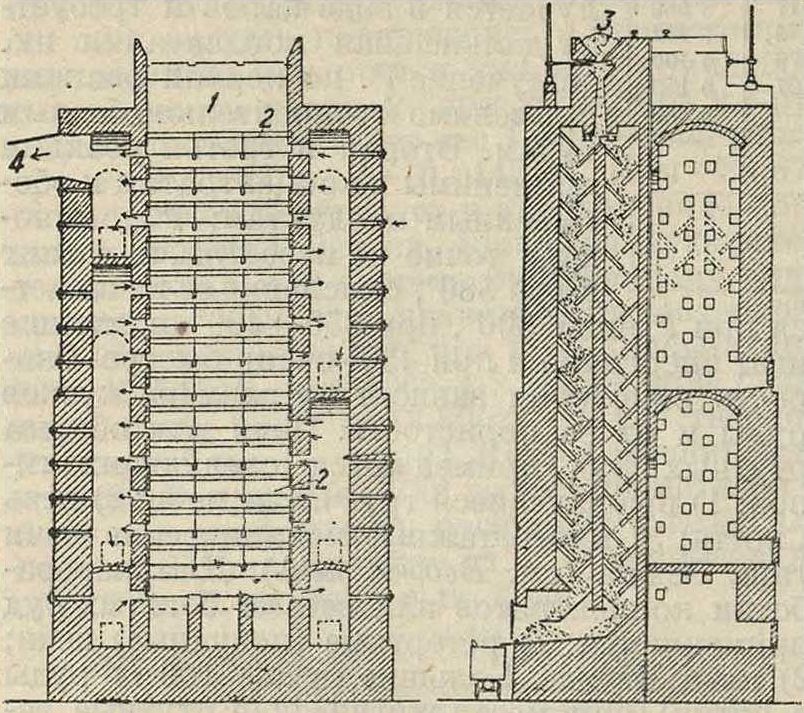

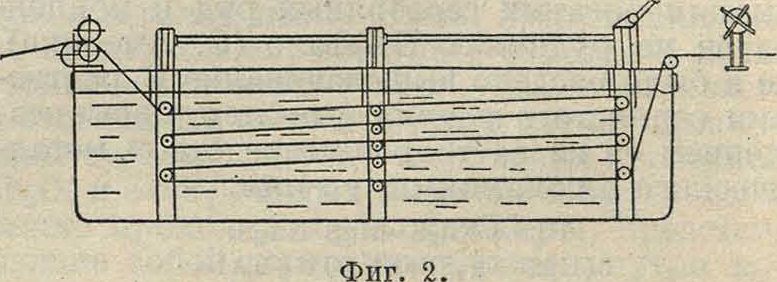

трубки для подогрева воздуха, 7—змеевик для подогрева нефти, 8—камера для обожженной руды, 9—разгрузочный затвор, 10—· конденсационная камера, 11—глазурованные керамические трубы, 12 — железные трубы, 13—пылевая камера. Внутри печь выкладывается огнеупорным кирпичом. Средняя часть печного пространства имеет t° 600°. Отходящие газы—250°. Стоимость трубчатой печи точной производительности, для которой построена печь. Стоимость обжига—1,02 долл. |на 1 тонна Механические печи Веджа редко употребляются (дорогое топливо и большое пылеобразование). Шахтные печи Скотта (фигура 2) раньше были широко распространены. В настоящее время они употребляются на небольших предприятиях. Они отличаются сравнительно хорошим использованием тепла, не требуют энергии для приведения в движение, не требуют фасонного кирпича и дают невысокую стоимость обработки. Печь представляет шахту 1 из огнеупорного кирпича, высотой около 8 м, снаружи выложенную красным кирпичом. Внутри печи устанавливаются полки 2 из огнеупорного кирпича. Руда засыпается сверху через воронку 3 и движется зигзагообразно; 4—канал для отходящих газов; движение горючих газов указано стрелками. Внизу t° достигает 700°, наверху 250°.

Фигура 2.

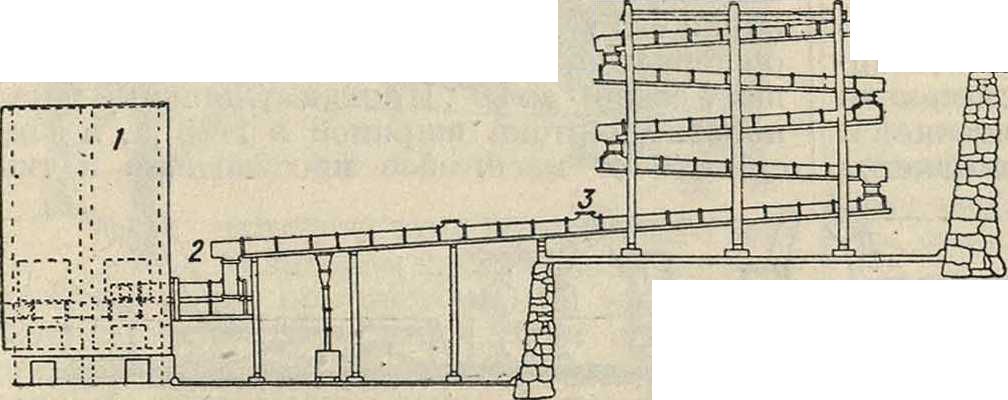

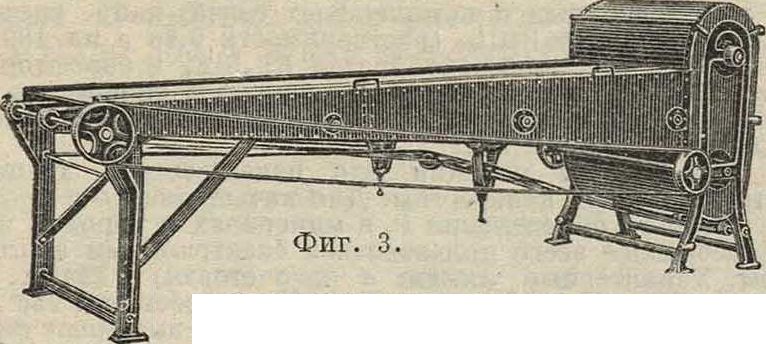

Стоимость (1914 год) на 40 тонн суточной производительности 12 000 долл., вспомогательных устройств—10 000 долл. Стоимость обработки 1 тонна руды 0,8 долл. Ретортные (муфельные) печи системы Мак-Кея весьма просты в экс-плоатации, почти не требуют квалифицированной рабочей силы, удобны в случае расширения з-да, работают при t° 400°. Работа продолжается 12 час.; производительность 60— 70 килограмм. Механические печи отличаются большей стоимостью установки, усложняют схему технологии. процесса, требуют конденсационных пирометаллургии, оораоотке ртутных руд получаются газы, в состав которых входят продукты горения топлива, продукты дистилляции Р., рудная пыль. Для конденсации Р. Г должны быть значительно minie Ркмм. Р. Для б. или м. полной конденсации Р должен быть понижена по крайней мере до 40°. Для этого требуется значительная поверхность охлаждения газового потока. При хорошей постановке конденсации на современных з-дах потеря Р. в газах составляет около 5%. Железные трубы представляют весьма хорошую охладительную систему, если только не происходит значительного разъедания в результате присутствия кислых газов; иногда трубы изнутри покрывают слоем цемента. Хороши в этом отношении керамиковые трубы, но они требуют весьма осторожного обращения: при быстром изменении t° они легко трескаются и обычно менее плотны в местах соединения. Иногда употребляют трубы из бронзы или монель-металла, охлаждаемые водой. В Америке для первоначального охлаждения применяют большие кирпичные камеры; их складывают из красного кирпича на минимальном количестве цемента. За последнее время нашли себе применение (для камер) кафели, покрытые глазурью. На фигуре 3 представлена схема устройства конденсационной системы, где 1—пылеуловительные камеры, 2, 3, 4— конденсационные камеры, или трубы, 5— холодильники и 6—дымовая труба. В новейших устройствах перед конденсационной системой вводят электроосадительное устройство по сист. Котреля, работающее на горячих газах, а менаду пылевой камерой и самой конденсацией устанавливают сепаратор (сист. «циклон»), отделяющий весьма полно остающуюся в газах пыль. Пыль, выделяемая перед конденсацией, поступает обратно в печь. В конденсационных устройствах улавливается отогнанная из печи Р. и, в случае присутствия сурьмы, летучие соединения последней (Sb203 и Sb2S3). Перед выходом в трубу газы обычно проходят через скрубберы, представляющие собой деревянные чаны, внутри которых имеются деревянные перекладины или куски керамики. Внутри скрубберов распы-ливается вода; газы охлаждаются до 20—40° и в них улавливаются последние следы Р. Для усиления тяги в некоторых случаях устанавливают эксгаустеры. Извлечение Р. пирометаллургии, путем составляет в среднем 75%, хотя нек-рые авторы дают и более, высокие цифры (90—95%). Главный недостаток получения Р. пирометаллургии, путем—необходимость нагрева до ί° 700° значительной массы устройств, пылеосадительной установки Котреля и другой вспомогательной аппаратуры.

Конденсация ртутных паров осуществляется в специальных устройствах. руды, которая содержит сравнительно небольшое (ок. 1%) количество извлекаемого полезного металла. Уже одно это может стимулировать искание более рациональных методов.

В последнее время применяют к о м б и-нированный метод с предварительным обогащением (флотационным и на столах) и последующей пирометаллургии, обработкой концентрата, осуществляемой путем дистилляции. Этим способом можно достичь весьма высокого извлечения Р. при стоимости флотационного обогащения 0,5—1,5 доллара на 1 тонна обработанной руды. Так, на Никитов-ской опытной обогатительной фабрике [Ч получают концентраты, содержащие до 93% Р. (содержание Р. в руде равно 0,17% и ниже). До мировой войны ртутные руды с содержанием 0,4—0,5% считались непромышленными. Низкий уровень цен на Р. не давал возможности ввести обогащение их в промышленную практику. Начиная с 1915 г. наряде месторождений Р. в Америке были построены обогатительные фабрики, что позволило цеес выщелачивания и обойтись без агитации пульпы. В случае применения процесса к хвостам, получаемым непосредственно после процесса гидрометаллургии, извлечения серебра, обработка руды сводится к следующему. На фильтре Мура набираются кэки, и раствор серебра отмывается водой. После этого рама с кэком погружается в 4%-ный раствор сернистого натра, и раствор до тех пор просасывается через кэк, пока не закончится растворение Р. Обычно для этого на 1 тонна садки требуется 1 тонна раствора. Промывка водой при этом не производится, так как двойная сернистая соль Р. гидролизуется водой. Затем из раствора осаждает-

| Н;71 | |||

| 1 ! !

! : h iQIlQ! π οι |

oi

ли | ||

Фигура з. значительно шире охватить и использовать природные запасы Р., с доведением предельного промышленного содержания Р. в рудах до 0,17%, а в некоторых случаях и ниже. Указанный процесс, хотя и упростил металлургию Р., но вместе с тем не ликвидировал вполне нек-рые отрицательные стороны, свойственные не только первому (чисто пирометал-лургическому), но и второму (комбинированному) методу. К числу последних в первую очередь следует отнести: 1) опасность для жизни и здоровья процессов заводской отгонки Р. вследствие ядовитости ее паров, 2) потери Р. в процессе отгонки вследствие ее весьма низкой >

Гидрометаллургия Р. Гидрометаллургии. метод извлечения Р. из руд предложил Мельголенд в 1911 году Процесс извлечения Р. этим методом был применен к обработке отвалов хвостов, накопившихся после амальгамации богатых серебряных руд и концентратов на рудниках Буффало (С. Америка), где и было введено выщелачивание Р. растворами сернистого натрия с последующим осаждением ее из растворов посредством металлического алюминия по ур-иям: HgS+Na2S=HgS-Na2S;

3(HgSNa2S)+8NaOH+2Al=

=3Hg+6Na2S+2NaA102+4H20.

По ур-ию последней реакции алюминием регенерируется весь Na2S, находящийся в соединении с Р. в виде двойной соли. Так. обр. расход реагента в данном процессе определяется количеством раствора, удержанного в хвостах, адсорбционными потерями в хвостах и возможными механич. потерями растворителя в процессе самой обработки руды. Сравнительно быстрый процесс растворения Р. (8—10 мин.) позволил весьма упростить про-

Ύ-

ся ртуть посредством агитации с гранулированным алюминием. По окончании агитации дают осадку отстояться и декантируют осветленный раствор. Осадок подвергается промывке в специальном чане с мешй и затем высушивается паром. После этого жидкая Р. отделяется от порошка, представляющего алюминиевую амальгаму. Жидкую Р. пропускают через ткань, и таким образом получают рыночный продукт. Из оставшейся массы (около 75% Hg) отгоняют Р. в небольшой реторте. Для целей осаждения утилизируют отходы алюминиевого производства (еплески, обрезки и др.). Кроме описанного случая применения выщелачивания к извлечению Р. были и другие случаи применения гидрометаллургии,?. в Калифорнии, в Мексике и в Канаде. Впрочем до настоящего времени мокрый путь извлечения Р. еще не получил широкого распространения; повидимому это следует связать с установившейся методикой и аппаратурой пирометаллургии Р. Там, где имелась готовая гидрометаллургия, аппаратура цианистых заводов, процесс вводился достаточно успешно. Гидрометаллургия Р., как новый процесс, еще не выявила тех затруднений, которые будут доминировать в заводском масштабе, но во всяком случае главнейшим явится необходимость защиты аппаратуры от разъедания щелочными растворами сернистого натрия. Следует упомянуть еще известные случаи извлечения Р. в СССР при цианировании хвостов после амальгамации (относятся к более раннему времени, чем описанные выше процессы). В процессе дальнейшего цианирования эфелей Р., находившаяся в соединениях, легко растворялась в щелочном цианистом растворе и затем осаждалась при действии на него металлич. цинка.

Применение гидрометаллургического метода извлечения ртути даст возможность одновременного извлечения сурьмы, нередко встречающейся в промышленных количествах в ртутных рудах.

Лит.: i) Разумов К., Ртутная опытпая обогатительная фабрика в Нинитовке, Л., 1931; Плаксин И. и Ф и ш к о в а П., Гидрометаллургия ртутных рул и концентрате-, М., 1932; Шахов Г., Успехи в об-

ласти металлургии ртути за границей, «Цвети. Мет.», М., 1930, 3; Голубков И., Доклад о развитии ртутного дела в Никитовне, «Труды I Всес. горн, съезда», М., 1926, т. 6; Duschan L. a. Schuette С., The Metallurgy oi Quicksilver, «Bull. Bureau of Mines», Wsh., 1925, 222; Duschan L. H., Improvements in the Metallurgy of Quicksilver, «Amer. Inst, of Min. a. Metallurgical Engin.», Techn. Pubi., 1939, 264; M a i e r Ch. G., The Present Status of Our Quicksilver Industry, ibid.,· T a f e 1 V., Lehrbuch d. Metallhiittenkunde, B. 2, Leipzig, 1929; Neumann B., Zur Gesehichte d. Quecksilbergewinnung, «Z. ang. Ch.», 1911, v. 34; В r a d-1 e у W., Quicksilver Resources of California, «Cal. State Min. Bur.», 1918, Bull., 78: Muhlholland, Treatment of Low-grade Cinnabar Ores, «Austr. Min. Stand.», 1911, v. 45; Thornhill E. B„ Wet Method of Mercury Extraction, «Min. a. Sc. Press», 1915, v. 11U; Thornhill E. B., The Recovery of Mercury from Amalgamation Tailing, «Trans, of the American Institute of Mining a. Metallurg. Engin.», N.Y., 1916, v. 52; M u t у 1 e r P., Mercury in 1928, «Dep. of Comm. Bureau of Mines», Wsh., 1929. И. Плаксин.

I» РУБЕРОЙД, строительный материал, примешь мый длд кровли или изоляции и изготовляемый из специального тряпичного картона, двукратно последовательно обработанного пропиточной и покровной массой, состоящей из битумов нефтяного или естественного происхождения, асфальтов, асфальтитов, шерстяных или стеариновых пеков или смесью из них. Дать точную рецептуру пропиточной и покровной массы для Р. не представляется ми. Родиной Р. были США, откуда он постепенно распространился сначала в Германии, затем в Англии и наконец в России.

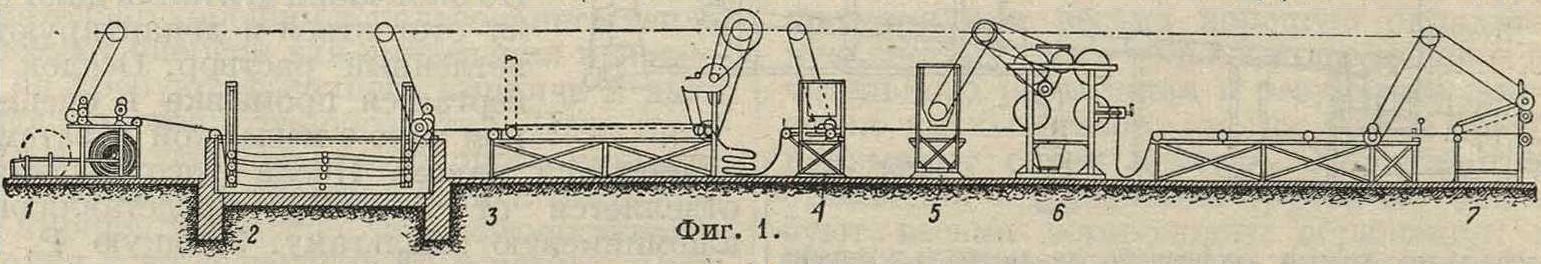

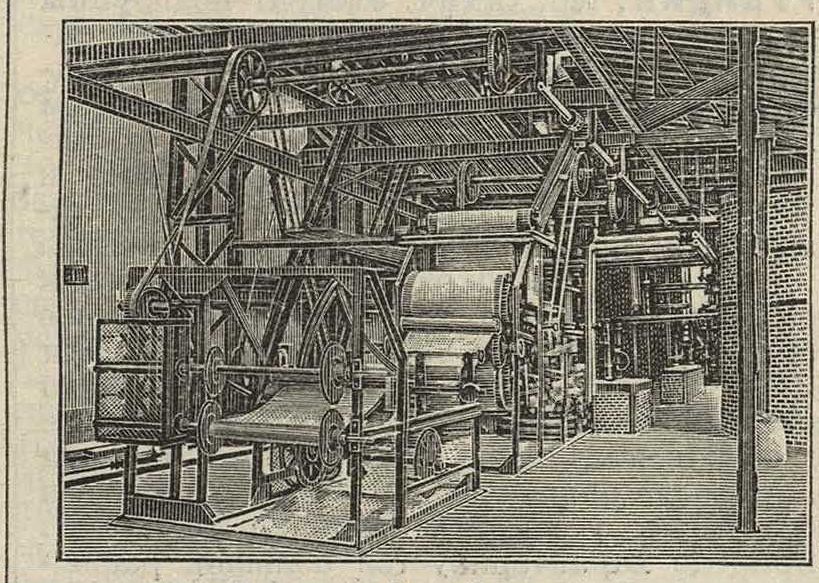

Производство Р. в настоящее время широко развито в Германии (ок. 70 млн. jit2 в г.) и в Америке (ок. 135 млн. м2 в г.). В СССР в настоящее время вырабатывается ок. 8 млн. .и2 в год. Процесс производства руберойда заключается в следующем. Рубероидный картон, в виде рулонов (фигура 1, 2), весом 70—250 килограмм, подвезенный к пропиточной ванне, устанавливается на оси в особые подшипники, в которых он легко может вращаться при разматывании полотна. Т. к. картон содержит в своем составе влагу, причем количество ее благодаря гигроскопичности картона при его хранении во влажной атмосфере может увеличиваться, необходимо подвергнуть его перед поступлением в первую пропиточную ванну предварительному- нагреванию. Это производится или пропусканием его по обогреваемым паром цилиндрам или же путем протягивания его через особый сушильный шкаф, где он теряет часть своей влаги, а также повышает свою ί° до 80°. Пройдя сушильный шкаф, полотно картона шириной в 1—2 м, в зависимости от масштабов производства и типа

возможным в виду чрезвычайно большого разнообразия применяемых для производства Р. битумов. Каждый раз при составлении рецептуры д, б. применен индивидуальный подход, с учетом всех химич. и физич. свойств применяемого сырья. Ориентировочно при работе с русскими нефтяными асфальтами придерживаются следующей рецептуры. Для пропиточной массы: 40% нефтяного битума марки 40—70, 60%—марки 90—120. Для покровной массы: 85% нефтяного битума марки 10— 30, 15% типа гильгонит. Р. должен быть с двух сторон обсыпан минеральным веществом равной степени измельчения, предохраняющим его от слипания в рулоне, а также с двух или с одной стороны покрыт более крупным минеральным веществом (дробленый сланец) для придания ему огнеупорности, прочности,

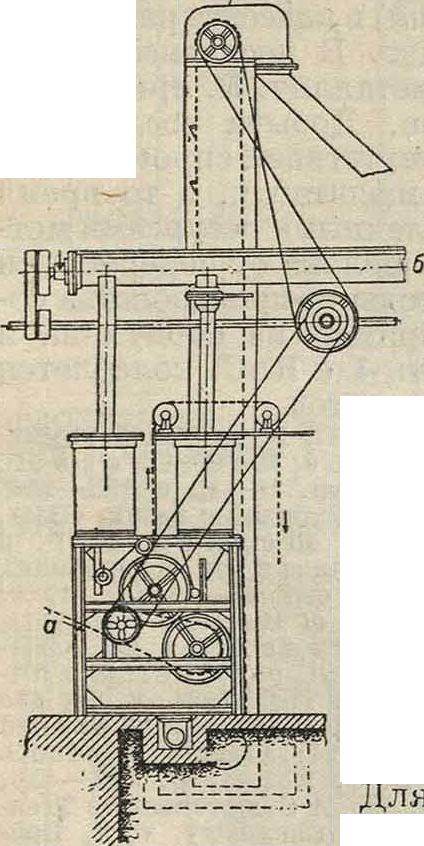

• изящного внешнего вида, определенной окраски и других строительных качеств. Р. по своим физико-химич. свойствам, вытекающим из особенностей битумов, применяемых для его производства, при надлежащей выработке его, продолжительное время сопротивляется атмосферным воздействиям без периодического покрытия особым лаком и в течение длинного ряда лет сохраняет относительную пластичность, достаточную твердость и прочность при колебании зимних и летних температур, а также водонепроницаемость и кислотоупорность. Битумы, применяемые в производстве Р., не только прочно связываются с волокнами картона, но дают также чрезвычайно хорошее сцепление с бетоном. Указанный фактор, в сочетании с большой погодоустойчивостью Р., дает ему большое преимущество перед всеми другими видами кровельных материалов в области работ по перекрытью железобетонных построек с плоскими кровля установленной аппаратуры, поступает на пропитку в т. н. первую, или пропиточную, ванну (фигура 1,2). На современных рубероидных заводях пропиточная ванна представляет собой железный клепаный бак, в к-ром находится комплект направляющих вращающихся вальцов, обеспечивающих полотну картона возможность путем изменения направления своего движения на 180° удлинять путь своего прохождения в ванне, а следовательно и время пребывания в ней. Схема движения полотна картона в пропиточной ванне представлена на фигуре 2. Время, необходимое для полной пропитки картона в первой ванне, зависит от качества картона, f пропиточной массы и свойств пропиточной смеси, главным обр. ее вязкости. В среднем это время для толстых сортов картона при <J пропиточной массы в 180° определяется приблизительно 1,25 мин.

Недалеко от ванны располагаются варочные котлы, в которых происходит варка как пропитывающей массы, так и мастики, служащей для покровного слоя Р. На современных крупных рубероидных з-дах, где имеется 10—12 варочных котлов, они обычно помещаются в особом помещении, что является целесообразным как по гигиеническим причинам, так и по причинам пожарной безопасности. Из варочного отделения как пропиточная масса в первую ванну, так и покров-

ная масса во вторую ванну подаются по мере надобности или самотеком или же чаще всего особыми ротационными насосами, с обогреваемыми электричеством корпусами, предотвращающими возможность застывания массы в корпусе насоса во время перерывов в работе. Температура размягчения пропиточной массы колеблется от 38 до 43° (по методу Кремер-Сарнова). Пройдя пропиточную ванну, полотно картона проходит через отжимные валики, расположенные над ванной, 0 в 250 миллиметров, с электрическим или паровым обогревом до 180°, то есть до ί°, равной максимальной f пропиточной массы в ванне. Назначение этих вальцов—хорошо отжать пропитанный картон, удалив с него излишек битумной массы. После отжимных вальцов полотно картона проходит воздушный холодильник (фигура 1, 3 и фигура 3), где оно охлаждается струей холод-

Фигура 4.

ного воздуха, нагнетаемого вентилятором против движения ленты по принципу противотока, для увеличения интенсивности охлаждения. При небольшой теплопроводности битумов нельзя достигнуть полного охлаждения ленты картона, которая понижает свою г гл. обр. с поверхности. Это понижение f является особо важным условием хорошего сцепления покровного слоя с. пропитанным картоном. Пройдя воздушный холодильник, пропитанный картон проходит над т. н. покровной, или второй, ванной (фигура 1, 4), в к-рую полотно не погружается,а лишь снизу отжимным валиком, наполовину погруженным в ванну, на него наносится с нижней стороны покровный слой смеси высокоплавких битумов, причем одновременно сверху из подвешенного над ванной бункера наносится верхний покровный слой. Покровная ванна имеет емкость всего лишь около 1 м··, почему она должна постоянно пополнять израсходовг иную валиком покрывал!, ную массу. ~ этого и служит тот избыток массы, к-рый поступает из верхнего бункера на поверхность полотна и не удерживается этой поверхностью, а стекает в момент прохождения через отжимные валики в ванну. Покровная масса состоит из нефтяных асфальтов, значительно более высокоплавких, чем.таковые в пропиточной массе; 1° размягчения ее ок. 80—90° (по Кремер-Сарнову). Пройдя покровную ванну, полотно Р. посыпают тальком, что производится на особом аппарате, называемом

талькоопылителем (фигура 1,5.и фигура 4, где а— лента Р., б—подача талька, е—элеватор для обратного талька). Талькоопылитель состоит из охлаждаемых водой барабанов и бункера с тальком, снабженного валиками для лучшего распыления талька. Посыпанная тальком лента Р. направляется для полного охлаждения на систему охлаждаемых водой цилиндров (фигура 1, 6). Число этих цилиндров бывает от 4 до 8. Необходимость достаточного охлаждения ленты Р. вытекает из способности битумов, даже посыпанных тальком, слипаться в еще не совсем холодном состоянии. После охлаждения лента Р. поступает на резательный аппарат (фигура1, 7) для резки ленты в продольном (если ее ширина более 1 .та) и поперечном направлениях. Резка ленты в продольном направ тении производится дисковыми ножами, а в поперечном—при помоги i особого автоматич. аппарата, который имеет счетчик длины и режет ленту на куски по 20 м2. Разрезанная лента Р. сматывается на один из валиков намоточного приспособления. После некоторого выстаивания в помещении Р. упаковывается при помощи особых упаковочных станков. На фигуре 5 представлен общий вид рубероидной машины. Все составные части одного рубероидного агрегата, как то: отжимные вальцы пропиточной и покры-

Фигура 5.

вальной ванны, холодильные барабаны, счетчик длины,—приводятся в действие от одного мотора, соединенного с трансмиссионной установкой. Мощность мотора ок. 15 №.

В СССР руберойд вырабатывают трех номеров, отличающихся один от другого весом 1м9· картона, из которого он изготовлен,я именно: № 1—700 г, № 2—550 г и № 3—400 г. Основным условием доброкачественности Р. является равномерность и тщательность его пропитки битумной смесью. Разрез руберойда не должен иметь каких-либо светлых прос ю-ек, указывающих на недостаточную пропитку. В состав смеси для пропитки и покрывания могут входить нефтяные и природные асфальты, асфальтиты, шерстяные и стеариновые пеки. Не допускается в обеих смесях присутствие каменноугольных, древесных,торфяных, сланцевых и буроугольных дегтей. При испытании на разрыв на аппарате Шоп-пера (смотрите Бумаги испытание) полоса Р. шириной в 50 миллиметров при длине 180 миллиметров должна выдерживать для № 1 не менее 40 килограмм, для № 2 не менее 34 килограмма и для № 3 не менее 28 килограмм. Р. должен отличаться также достаточной пластичностью, а именно, полоска его шириной в 50 миллиметров должна выдерживать, не ломаясь и не давая сквозных трещин, навивание на круглый стержень диаметром в 10 миллиметров при ί°==15-р20°, после нагревания в воздушном шкафу в течение 7 час. при 70° и последующего охлаждения. При нагревании в сушильном шкафу образца Р., подвешенного вертикально, при ί° 80° в течение 5 ч., битум из него не должен вытекать, потери в весе при этом не должен быть более 0,5%. Р. должен быть водонепроницаем под давлением столба воды высотой в 20 миллиметров, в продолжение 30 суток. Отношение веса картона, принятого за единицу, к весу всех битумов должен быть для № 1 не менее 1:1,7, для № 2 не менее 1:1,9 и для № 3 не менее 1 : 2,2. Суммарный вес битума двухпокровных слоев должен быть не менее 400 в на 1 м2 Р.

Лит.: Л и х о н и н В. А., Производство рубероида, Москва, 1930; Воробьев В. А., Материаловедение по толево-рубероидной промышленности, М., 1930; его же, Кр, вельный толь и рубероид, ч. 1, М., 1930; Ив Б. Т., Основы производства рубероида, «СП», 1928, 10; Воробьев В. А., Стандартизация рубероида, «Строительные материалы», Москва, 1930, 7—8; Рубероид, Краткое описание свойств рубероида и его применения в строительном деле, Л., 1931; E 1 b еп А., Die Fabrikation teerfreier Dachpappen, Berlin, 1924; E 1 b e n A.,Die Fabrikation larbiger teerfreier Dachpappen, B., 1925; Malthoi W. und M a 1 1 i s ο η H., Die Industrie tier Dachpappe und verwandte Stoffe, Halle a/S., 1928; Hoyer F., Die Dachpappenfabrika-tion, Stuttgart, 1927; Nonmetailic Materials, American Society fur Testing Materials Standards, Washington, 1927. В. Воробьев.