> Техника, страница 78 > Рукава

> Техника, страница 78 > Рукава

Рукава

Рукава, тканевые прорезиненные, применяются в различных отраслях промышленности для передвижения жидкостей, газа, воздуха и пара. Рукава можно разделить на работающие при повышенном внутреннем давлении (напорные выкидные) и при внутреннем давлении, пониженном по сравнению с

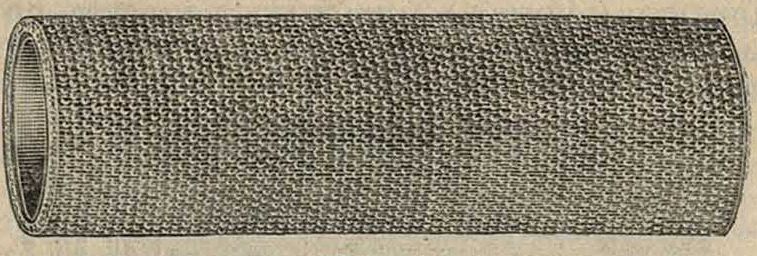

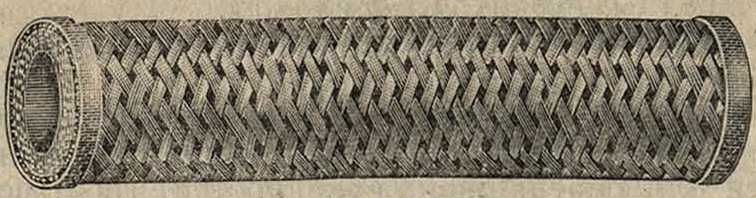

Фигура 1.

атмосферным (всасывающие заборные). В первом случае основой конструкции Р. являются прорезиненные тканевые или плетеные прокладки из хлопчатобумажной, льняной или вой пряжи. Слой прокладок обложен слоем резины или только с внутренней стороны (льняные пожарные выкидные, так называемым вые) или также и с наружной стороны (большинство рукавов другого назначения).

Напорные Р. разделяются на Р. для холодной воды, слабо кислых и пищевых жидкостей (пива,а и др.), горячей воды, щелочей и кислот (исключая азотную и конц. серную), для перекачки нефти, бензина и других нефтепродуктов, для целей автогенной сварки (ацетиленовые и кислородные), для сжатого воздуха (так называемым пневматические и ж.-Д. тормозные)и для пара (паропроводные). Назначение внутреннего слоя

Фигура з. резины—предохранять прокладки и сопротивляться действию проводимых через Р. жидкостей или (паропроводные) повышенной <°. В случае нефтяных рукавов нефтестойкость резины условна и, во избежание закупорки просвета разбухшей резиной, обычно внутрь Р. вкладывают металлич. спираль, Наружный слой предохраняет прокладки от истирания. В случае особо грубых условий рабо

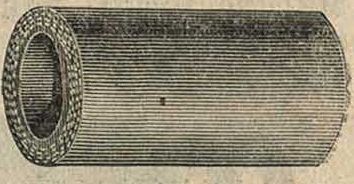

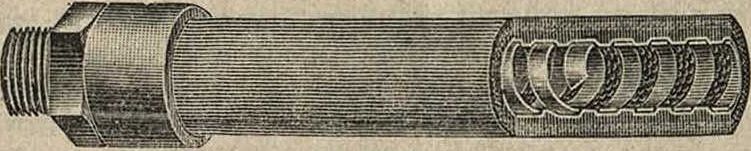

Фнг. 4.

ты, истирания о каменистые породы и т. п_ (например пневматнч. Р. для рудничных работ и др.) иногда предохраняют резиновый слой обвиваннем металлич. спиралью или бечевой, оплеткой проволокой или веревкой. Часто удается добиться того· же результата надеванием на Р. деревянных или металлич. катков

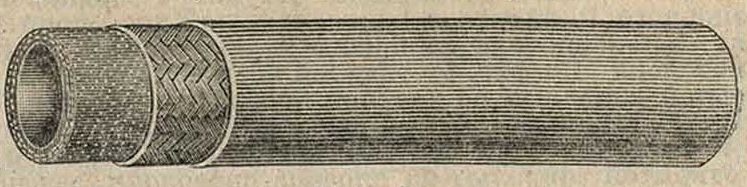

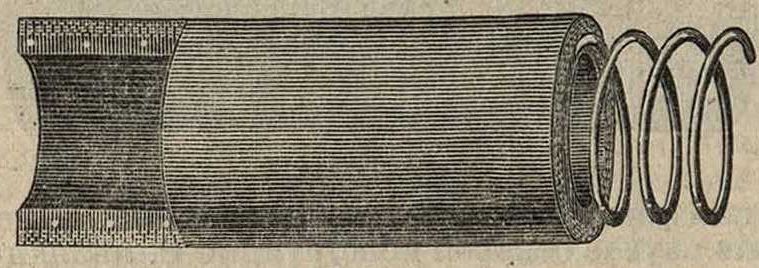

Фигура 2.

на небольшом взаимном расстоянии. В случае пониженного давления внутри Р. (всасывающие Р.) основным элементом конструкции является проволочная спираль, расположен-

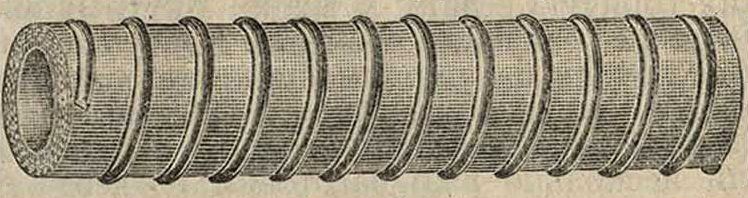

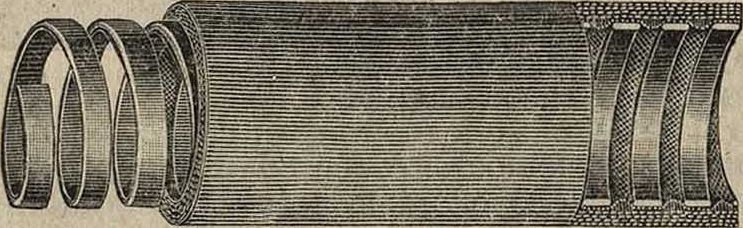

Фигура 5.

ная с внутренней стороны слоя прокладок или между ними и предохраняющая от сплющивания атмосферным давлением. От сплющивания (прогиба) в промежутке между витками спирали предохраняет жесткость слоя прокладок. Этот тип Р. также может сопри-

Фигура 6.

•касаться с различными жидкостями, с соответ-•ствующими требованиями к свойствам резины. Спираль не доходит до краев Р./оставляя мягкие муфты для соединения Р. Примеры различных конструкций Р. даны на прилагаемых рисунках (фигура 1—8).

Фигура 7.

Па фигура 1 изображен ординарный пожарный рукав из хлопчатобумажной ткани, обложенный изнутри резиновым слоем. На фигуре 2—обычный напорный рукав с четырьмя тканевыми прокладками. На фигуре 3—комбинированный напорный Р. с двумя тканевыми прокладками и одной проплеткой. На фигуре 4—бронировка напорного Р. спиралью из полукруглой проволоки. На фигуре 5—бронировка напорного Р. оплеткой из тонкой проволоки. На фигуре 6—гладкий всасывающий Р. с закрытой спиралью из круглой проволоки. На фигуре 7— гладкий всасывающий Р. с открытой спиралью из плоской проволоки. На фигуре8—бензиновый и нефтяной Р. с открытой спиралью из плоской проволоки, лежащей на нефтеупорном тканевом слое, предохраняющем толстый внутренний резиновый слой.

Фигура 8.

Прорезинка тканевых прокладок для Р. производится на шпредер-каландрах, втирающих горячую резину в ткань. Внутренний и внешний резиновые слои или выпускаются в виде трубки на шприцмашине или составляются из каландрового листа. Плетеные прокладки получаются пропусканием (однократно или несколько раз) заготовки Р. через оп-летательную машину. Обычно сборка Р. происходит на трубчатых металлич. сердечниках (дорнах), в результате чего длина одного куска Р. ограничивается 18—21 метров Для получения больших длин плетеных напорных Р.0 9—16 миллиметров (садовых поливных) америк. техника заменяет жесткие дорны надуванием рукавной заготовки воздухом, что дает дли ны до 150 л». Тканевые прокладки располагаются в Р. таким образом, что основа и уток образуют с осью Р. угол ок. 45°. Это создает растяжимость тканевого слоя как при внутреннем давлении, так и при изгибании Р. Вулканизация Р. производится обычно в среде пара, давлением 2,5—3,0 atm, на тех же дорнах, причем для получения плотного резинового слоя Р. обычно предварительно забинтовывают влажной тканью. Упомянутые длинные Р. вулканизуют или в прессах между желобчатыми плитами или в свинцовой скорлупе на катушках в котлах, причем дорны заменяют надуванием воздухом. Ткань для рукавов применяется полотняного переплетения с основой и утком приблизительно одинаковой прочности и растяжимости (необходимость симметричного распределения напряжений и деформаций в прокладке, положенной диагонально). За границей применяется хл.-бум. ткань, в СССР до последнего времени—льняная. Наиболее обширный ассортимент рукавных тканей (США) дает следующие предельные характеристики: вес 115—730 г/м1, толщина 0,3—1,3 миллиметров, прочность на разрыв 8— 45 килограмм/см. Средние наиболее ходовые сорта ткани имеют вес 300—500 г/м2, толщину 0,8— 1,0 миллиметров, прочность 20—30 к г/см (по способу захвата участка). Основные характеристики ходовых Р. в СССР определены общесоюзными стандартами (ОСТ 241, 422, 452, 493, 2854).

Для расчета прочности Р. на внутреннее (обычно гидравлическое) давление существует несколько формул. В основу их кладется характеристика прочности тканевых прокладок наиболее прочного слоя конструкции Р. (разрывная прочность резины составляет 45—100 килограмм/см2). В первом приближении исходят из внутреннего 0 по резиновому слою и рассчитывают как тонкостенный металлический цилиндр. Более точные ф-лы учитывают 0 по прокладкам, возрастание неравномерности прочности ткани при увеличении длины куска и растяжимость Р. по 0 под давлением. При обычно применяемой рукавной ткани эти ф-лы м. б. выражены в следующем упрощенном виде. Обозначения: N—число прокладок, Ώ—внутренний 0 Р. в миллиметров, S—толщина одной прокладки в миллиметров, t—толщина внутреннего резинового слоя в миллиметров, Р—внутреннее давление жидкости (кг/см2), при к-ром наступает разрыв прокладок, L—коэф. равномерности ткани, зависящий от длины Р.

Длина Р. в м. 1 5 10 20

Коэф. L. 0,9 0,75 0,7 0,6

Старая формула Резинотреста:

P=-°D~- (1)

Упрощенная формула Барлоу:

p = _250 XJVS__ (2)

NS+ -2+t

Упрощенная формула Бостонского рукавного завода:

Р=16У]/-^ (1-0,21/У-1). (3)

Ф-ла (1) близка к действительности лишь при небольшом числе прокладок, тонком внутреннем резиновом слое и достаточно большом внутреннем 0 Р: Ф-ла (2) дает обычно более низкие величины, чем обе другие, приближаясь к ним в случае коротких Р., то есть когда

jL=0,9. Ф-ла (3) не учитывает толщины внутреннего резинового слоя. Запас прочности тех Р., где разрыв прокладок не вызывает крупных аварий и жертв (промышленные Р. для холодной воды и т. и.), берется в зависимости от условий эксплоатарии от 4 до 5. В ответственных же Р. (крупные паропроводные) доводят запас прочности до 10. Испытательное давление обычно берут 0,5—0,6 разрывного, во избежание чрезмерной деформации прове-. ряемых Р. Р.укава хранят обычно в кругах, за исключением всасывающих и других Р. со спиралью, к-рыё при 0 от 50 миллиметров и больше следует хранить в выпрямленном виде. Губительным для Р. является неправильное или грубое укрепление на соединительных муфтах, особенно самодельных. Следует избегать трения о твердые предметы. Жидкость из Р. после употребления следует выпускать, особенно к-ты, нефтепродукты и тому подобное. Прочный наружный резиновый слой более предохраняет рукава, чем бронировка проволочной спиралью. л. Горбунов.

Лит.: Горбунов Л. М., Поливные рукава для небольшого расхода воды, выбор их и уход за ними, «Журн. резин, прим.», Москва, 1928, 5, стр. 220—225; Изготовление рукавов непрерывным потоком, перевод с нем., там же, 1928, 2,3; Maclaciilan A. D., Конструкция напорных рукавов (проплетка или тканевая прокладка), пер. с англ., там же, 1929, 3—4; Aus der Praxis, «Grimmi-Zeitung», Berlin, 1928, 1, p. 25—26; T a 1 a 1 a у A.,Testing of Railway-Brake a.Heating Hose, «India Rubber Journal», London, 1931, v. 81, l, p. 11—12.

P. пожарные .тканые бывают двух типов: 1) просто тканые, поступающие в работу с ткацкого станка, и 2) прорезиненные путем пропускания внутрь под давлением резинового шланга. Первый тип Р. годен лишь для небольших давлений; при давлении 5 atm они пропускают воду в виде мелких струек и свищей. Оба типа Р. изготовляют ординарными, двойными и тройными (смотрите табл.). В ка-Характеристика товляют следующих размеров: двойные с внутренним диам. 25,40, 45 жм,тройные—45, 50, 65 и 75 миллиметров, отклонения допускаются в ±2 миллиметров. Длина куска—20 м, отклонения по длине: —1%,+3%. Толщина внутреннего резинового слоя допускается в пределах 1—1,5 миллиметров. Приемка и испытание согласно ОСТ 241 состоят в том, что отбирают от партии образцы в количестве не менее 10% общего числа кругов в партии и их подвергают следующим испытаниям: 1) стальной рулеткой проверяют длину Р., 2) внутренний диаметр измеряют при помощи деревянного конуса, 3) проверяют строение ткани согласно нормам ОСТ, 4) производят осмотр ткани с наружной стороны, 5) осматривают ребра, отмечая протертые места на них. Кроме того один образец по выбору: а) испытывают на толщину внутреннего резинового слоя; б) определяют наглаз качество резины, ее чистоту, однородность, отсутствие трещин, пузырьков, светлых и темных пятен; 6) проверяют прочность при вулканизации резинового слбя к ткани, для чего вырезают по длине Р: ленту шириною 30 миллиметров и длиною 300 миллиметров. На лепте по всей ее длине делают два надреза до ткани на расстоянии 10 миллиметров один от другого. Надрезанную т. о. среднюю полоску отделяют рукою от ткани, к середине отделенного конца полоски подвешивают груз в 1,5 килограмм. Скорость, с которой резиновый слой под действием падающего груза отделяется от ткани Р., не должна превышать 25 миллиметров /мин. В случае неудовлетворительности результатов хотя бы одного из указанных испытаний партью возвращают для пересортировки. При вторичной сдаче этой партии число образцов, подвергаемых испытанию, удваивают и при неудовлетворительности результатов хотя бы одного из испытаний всю партью забраковывают. В случае пожарных рукавов.

| Вид рукава | Диаметр в дм. | Ширина в сложенном виде · в дм. | Основа № | Число ниток | Число зубьев берда | Вес

100 М в кг |

а к а,

с п |

УТОК.

Про ки ДОК на 1 дм. |

Весосновы в 100 метров ткани в кг | Вес утка в 100 метров ткани в килограммах | Вес loo м готового товара в килограммах |

| О быкповенпый Ординарный. | 3/4-31/г | П/в-53/4 | 16/3 | 146—690 | 9—43 | 4,37-20,4 | 10/7 | 11X2 | 5,34—24,9 | о,26—15,3 | 8,6—40,2 |

| Двойной. | 3/4-31/г | ll/s—53/4 | 16/3 | 196—772 | 12—48 | 5,27—24,5 | 10/10 | 10X2 | 6,43—29,9 | 4.47—20,2 | 10,9—50,7 |

| Тройной·. | 1—3 | 15/8—5 | 16/3 | 244—676 | 15—42 | 7,05—20,6 | 10/14 | 9X2 | 8,6 —25,1 | 6,7 —19,7 | 15,3—44,8 |

| Прорезиненный Ординарный. | Η/ιβ—31/ц | 13/4—5Т/з | 20/4 | 194—594 | 12—37 | 7,1—20.6

7.95—26.6 |

20/14 | 11X2 | 8,7 —25,2 | 5,3 —15,5 | 14 —40,7 |

| Двойной. | 11/ΐ6—39/16 | 13/4—5 7/з | 20/4 | 228—758 | 14—47 | 20/22 | 10X2 | •9,7 —32,4 | 6.7 —22,6 | 16,4—55 | |

| Тройной. | 113/ι0_39/1β | 3-5% | 20/4 | 388—756 | 24—47 | 13,9—27,3 | 20/28 | 9X2 | 17—33,3 | 13,4—26,2 | 30,4—59,5 |

•честве основы и утка применяют льняную пряжу мокрого прядения указанных выше номеров. В ткани для Р. первого типа применяют исключительно миткалевое переплете-нйе, т. к. лишь оно одно моягет дать достаточно плотную и водонепроницаемую ткань. Для прорезиненных Р. применяют щестире-мизную саржу и атлас, т. к. при этих переплетениях наилучшим образом используется в ткани пряжа. Наиболее ответственную часть ткани—основу, которая несет главную работу и подвержена наибольшему износу, располагают на наруягной стороне Р. Рукава хорошего качества должны отвечать нормам заправок и установленных испытаний; Р. должен быть гибким, без ткацких недостатков: узлов, подплетин, близен. Согласно ОСТ 241 льняные прорезиненные пожарные Р. изго-

положительных результатов перечисленных испытаний все рукава подвергают испытанию гидравлич. давлением: двойной Р. 0 25, 40 и 45 миллиметров—на 15 килограмм/см2·, тройной 0 45 и 50 миллиметров— на 18 килограмм/см2 и тройной ,0" 65 и 75 миллиметров—на 15 килограмм/см2. При гидравлическом испытании на поверхности рукава не должно наблюдаться выступания воды, поверхность его должна оставаться в продолженйе всего времени испытания совершенно сухой.

Лит.: Садов М. В., Техник, ткани, Ив.-Возне-сенск, 1929. В. Линде.