> Техника, страница 78 > Сажа

> Техника, страница 78 > Сажа

Сажа

Сажа, продукт, получаемый при неполном сгорании органических соединений в виде аморфного, сильно раздробленного углерода с примесью некоторого количества посторонних веществ (адсорбированных газов, золы, влаги и т. д,). Для получения С. обычно употребляются вещества, богатые углеродом, например смолы, каменноугольные и буроугольные масла, нефть и ее погоны, мазут, углеводородные газы и др. В присутствии избытка воздуха эти вещества сгорают -ярким светлым пламенем, образуя лишь газо- и парообразные продукты (С02 и Н20). Если же воздуха для горения недостаточно, то пламя получается мутное, красноватое, и значительная часть углерода выделяется из газообразных продуктов в виде С. Для получения наибольшего выхода сажи теоретически необходимо столько воздуха, чтобы его хватило лишь для сгорания водорода и других составных частей газообразных продуктов, кроме углерода. В действительности расход воздуха превышает теоретический, так как при малом количестве воздуха получается очень слабое горение и низкая темп-pa, вследствие чего часть исходного материала не успевает сгореть и осаждается затем вместе с С., понижая ее качество. Наоборот, при значительном избытке воздуха часть углерода сгорает в С02 и СО и понижает таким образом выход С. Поэтому правильное регулирование притока воздуха оказывает, помимо других условий производства (качества сырья, аппаратуры, способа получения и т. д.), большое влияние на качество и выход продукта. С. как продукт разложения газообразных веществ отличается от других черных красок, т. н. ч е р н е и, получаемых путем прокаливания без доступа воздуха различных органич. материалов (костей, древесины и т. д.), очень мальм содержанием золы (до 0,1—0,5%), в то время как черни содержат, в зависимости от их происхождения, до 8%, а в некоторых случаях даже до 80% и более золы (например жженая кость). С. является пигментом наиболее стойким к действию химич. реагентов (кислот, щелочей, различных газов и т. д.), света, t°, погоды и других влияний; она незначительно отражает свет; обладает сильной адсорбирующей способностью, которая обусловливает хорошую укрывистость краски, большой маслоемкостью (требуется 180—190% масла по отношению к весу пигмента) и слабой высыхаемостью приготовленной из нее краски. Благодаря высо кой дисперсности С. легко образует коллоидные растворы и применяется как краска в полиграфия. промышленности, в малярной технике, живописи, в производстве лаков, пластических масс, для изготовления туши и других целей. Большое количество С. расходуется также в резиновой, электротехнической и других отраслях промышленности при изготовлении самых разнообразных изделий. В зависимости от применения к С. предъявляют различные требования в отношении качества и физических свойств.

Обычно различают следующие виды С.:

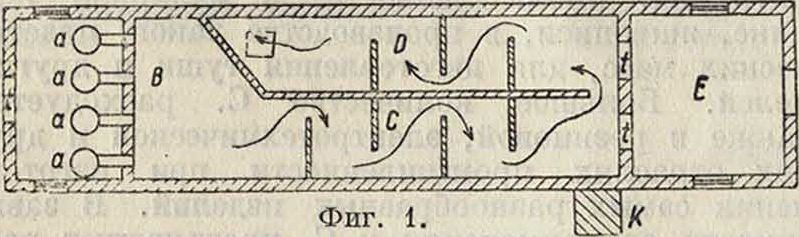

1) печная, или пламенная, 2) ламповая, 3) газовая и как особая разновидность газовой С. — ацетиленовая. Печная, или пламенная, сажа является по сравнению с другими видами дешевой и наименее чистой С. Низкий сорт печной С. получается при сжигании осмола (пней хвойных деревьев); эта С. содержит много маслянистых примесей и мало укрыви-ста. Немного лучше по качеству С., получаемая из обезвоженной смолы, пека, угля и других материалов. Более высокие сорта С. получаются из жидких нефтяных и каменноугольных масел с высокой t°KUn., например мазута,. зеленого и креозотового масел. Кроме исходного материала большое значение имеет также и способ получения С. В прежнее время С. получали сжиганием материала (смола, жир и т. д.) в закрытом помещении с постоянным запасом воздуха. На это требовалось много времени, и С. получалась очень низкого качества, так как вместе с С. осаждались и продукты сухой перегонки. Затем перешли к установкам, позволявшим производить отдельно получение и осаждение С. Простейшим устройством такого рода служила круглая кирпичная камера, вверху которой подвешивался на веревке железный конусообразный колокол, касающийся нижним концом стенок камеры. С., получаемая сжиганием материалов в топке, расположенной около камеры, осаждалась на стенках камеры и счищалась на пол при опускании колокола. Недостаток такого устройства заключался в том, что С. не успевала осесть в камере и уносилась в значительном количестве вместе с продуктами горения наружу. Поэтому в настоящее время для осаждения С. применяют длинные каналы или камеры (фигура 1). Продукты горения из топок а поступают в нижний этаж двухэтажной камеры, разделенный перегородками на отдельные помещения В, С и D, затем через отверстие F

проходят в верхний этаж и, совершив т. о. длинный зигзагообразный путь, выходят через дымовую трубу К. Благодаря постоянному изменению скорости и направления газов, а также очень длинному пути (до 5 000 метров и больше) происходит почти полное осаждение С. в камерах, из которых ее через известные промежутки времени переводят через отверстие F и двери г в нижний этаж и затем в помещение Е, где С. упаковывают в бочки. Чтобы задержать С., увлекаемую вместе с продуктами горения в трубу (что является крайне нежелательным и в санитарно-гигиенич. отношении), перед выходом из камеры устанавливают раз

| Л

i_t_r==6L |

||

| ^ г | ΓΧΊ 1, P | |

| T" | _L s ""Ti_^ J | |

личного рода фильтры: рамы с натянутым полотном, металлич. сетки, жалюзи и специальные улавливатели, например спиральные дефлекторы Вернера и Сименса и др. Камеры кладутся из гладкого камня с заделкой швов на чистом цементном растворе, чтобы устранить загрязнение С. песком, пылью и т. д. Ближайшие к топке камеры выкладывают огнеупорным кирпичом. Стены нижнего этажа строят пустотелыми, что уменьшает расход материала и предохраняет камеры от охлаждения. Камеры снабжают железными ставнями, которые служат для выпуска газов при е в камере; смеси образуются из воздуха и продуктов горения при неправильном ведении производства или вследствие каких-либо других причин. Устройство топок зависит от сжигаемого материала. Для твердого топлива (дерева, торфа и т. д.) употребляются шахтные печи; выделяющуюся при горении подсмольную воду собирают в приемник, расположенный под топкою. Нафталин, смолу и другие материалы предварительно нагревают до плавления и затем спускают при помощи воронки в топку или на горячие железные листы. Жидкое топливо (нефть, масла и др.) предварительно освобождают от воды и сжигают в пустотелых, охлаждаемых внутри водой чашках.

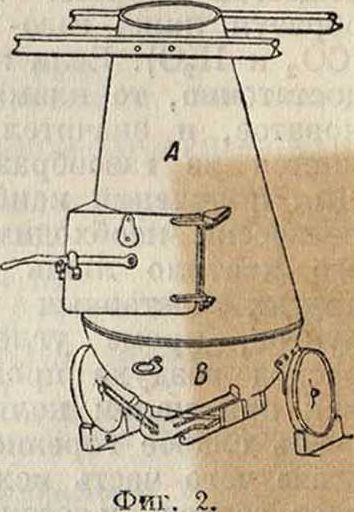

В настоящее время применяют также чугунные печи (фигура 2), у которых нижняя часть В установлена на колесах, а верхняя А подвешена на балках. Материал загружается в нижнюю часть печи, которая снабжается заслонкой для регулирования воздуха. Благодаря такому устройству печь легко заменяется новой в случае ее ремонта, чистки и т. д. Установки обычно имеют одну общую камеру для осаждения С. и ряд топок, которые соединяются с камерой посредством каменных каналов. Для конденсации продуктов сухой перегонки над топкой иногда помещают железный колпак или пропускают каналы через холодную камеру. Регулирование воздуха, имеющее очень важное значение для работы, производится при помощи заслонок, одна из которых находится в топке, а другая — при выходе газов в трубу (для регулирования скорости движения газов в камере). Количество воздуха и сила тяги в камере находятся в зависимости от рода и качества топлива, времени года, топографии, расположения з-да, а также от t° отходящих газов, погоды, силы и направления ветра и многих других условий. При работе чаще всего руководствуются окраской пламени и дыма, а также измеряют тягу и производят анализ продуктов горения; теплоту отходящих газов обычно не используют. Самый процесс работы ведется след, обр.: после закрытия всех дверей и окон разжигают в топке огонь и регулируют количество воздуха. Когда в камере накопится достаточно С. (обычно через несколько дней), сжигание прекращают, камеру открывают для охлаждения и удаления из нее продуктов горения, после чего счищают С. мягкими щетками и выгребают из камеры в помещение для упаковки. Количество и качество С. из отдельных помещений камеры получаются различные. Больше всего С. осаждается в нижнем этаже, но по качеству эта С. является наиболее загрязненной продуктами сухой перегонки и другими примесями. В верхних помещениях камеры осаждается меньше С., но зато она более чистая и мелкая. При значительном содержании продуктов сухой перегонки С. становится тяжелой, сырой, плотной, ный запах, плохо затирается со связывающими веществами и плохо сохнет, вследствие чего является непригодной к употреблению и должна подвергаться особой очистке, или кальцинированию. Последнее состоит в прокаливании сажи без доступа воздуха в узких железных барабанах; продукты сухой перегонки при этом разлагаются и улетучиваются через отверстия вверху барабанов. Выход С. по Вагнеру из смолистых деревьев в среднем составляет 5—6%, из пека

13—15%, из каменноугольной смолы 15—25%, из нафталина 30—40%, из каменноугольных масел 45% и выше. Лучшие сорта С. известны под названием голландской сажи.

Получение печной С. в СССР до последнего времени производилось гл. обр. кустарями из осмола и березовой коры (бересты) очень примитивным способом. Продукты горения вместе с С. поступали из топки по каналу в камеру, в которой подвешивался полотняный полог. Лучшая С. осаждалась вверху холста, более грубая — внизу. С. сбивали с холста ударами палки и затем упаковывали в бочки. В настоящее время С. получается сжиганием каменноугольных масел (завод ГЭТ), нефти и других жидких материалов. Для некоторых целей применения (например в электротехнической промышленности) требуется С. тяжелая и в то же время чистая. Последнее достигается по Вегелину действием на пламя сжатого газа. При этом пламя суживается, получается более высокая г° и частицы углерода уплотняются. Печная С. — легкий, рыхлый порошок от темнокоричнево-чер-ного до серовато-черного цвета. Уд. в 1,6-1-1,7. Вес 1 л ок. 40 г. Содержание золы в хо-

приобретает неприят-

роших сортах С. не Д; б. более 0,1%. При сжимании в руке С. должна снова рассыпаться в порошок. Печная С. находит применение: как черная малярная краска для окраски гл. обр. машин, в смеси с белилами часто применяется для получения серых красок, например «дикой» для окраски вагонов и других целей; как дешевая типографская краска для газет, обоев, книг и т. д.; в электротехнич. промышленности для изготовления углей, электродов, футеровки электрич. печей и тому подобное.; вместо графита в качестве примеси к смазочным маслам для повышения их вязкости; в различных производствах как краска и наполнитель, например в производстве клеенки, резины, ваксы.

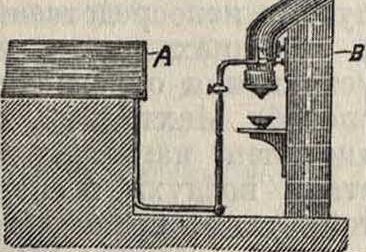

Ламповая С., или ламповая копоть, в отношении глубины цвета, чистоты состава, тонкости и других свойств принадлежит к более высоким по качеству продуктам. Ее получают сжиганием жидких минеральных масел (солярового масла, дистиллатов керосина и т. д.) в лампах с фитилями, по принципу устройства мало отличающихся от применяемых в домашнем обиходе. Раньше для получения С. употребляли также негодные в пищу растительные масла или животные жиры (ворвань и др.). Лампы снабжаются регуляторами для притока воздуха и установки фитилей, благодаря чему легко осуществляется контроль за процессом горения. Всасывающая способность фитилей должна соответствовать сжигаемому материалу. Последний не должен содержать кислых веществ и других примесей, действующих на горелки или загрязняющих фитили. Питание ламп для равномерности горения производится из общего резервуара А (фигура 3), в к-ром высота горючего поддерживается также на одном уровне кщ при помощи автоматич. регулятора. Над Н| каждой лампой В помещается железная J§g труба, изогнутая под тупым углом, для отвода С. и продуктов горения в камеру. Камеры для осаждения ламповой С. отличаются от вышеописанных (для печной С.) значительно меньшими размерами; они состоят из 2 или 3 отделений. Передняя часть камеры каменная и служит для охлаждения газов и С., которая затем улавливается в следующих отделениях при помощи рам с натянутой тканью, мешков и других приспособлений. В Англии хорошие сорта С. получаются по способу Мартина и Грефтона; С. перед поступлением в уловители проходит через две параллельные железные трубы с расположенными между ними ящиками, где она охлаждается и отчасти осаждается. Другая часть С., наиболее высокого качества, осаждается в уловителях, представляющих собою железные трубы, соединенные друг с другом последовательно вверху и внизу, с помещенными внутри их полотняными мешками. Благодаря такому устройству получаются различные сорта С. Кроме оса-1 ждения С. в камерах применяется также и другой метод — осаждение С. на холодной метал лиЧч поверхности. Для этого служит например следующее устройство: над коптящим пламенем ламп помещают вращающийся металлич. полый цилиндр, охлаждаемый внутри водою. С. осаждается на поверхности цилиндра и счищается затем при помощи ножа. Для задержания С. продукты горения перед выпуском в трубу пропускают через небольшую камеру. Выход ламповой С. из масел составляет в среднем ок. 20%. Ламповая С. — очень нежный и тонкий порошок глубокого черного цвета. Уд. в ее 1,7—1,8. Зола и эмпиревматич. вещества почти отсутствуют. Такая С. обладает очень хорошей кроющей и красящей способностью; с маслом дает матовые окраски, чем отличается от газовой С. Ламповая С. употребляется гл. обр. как краска для полиграфия, промышленности. Обыкновенные сорта ламповой С. служат для получения типографских и литографских красок, приготовления типографской туши, хороших масляных красок, в производстве цветной бумаги и т. д.; более высокие сорта применяются как художественные и иллюстрационные краски, для получения лаков, чертежной туши, для чернения оптич. инструментов и других ценных предметов. К обыкновенной типографской С. в общем предъявляют следующие требования: содержание влаги не более 5%, золы не более 0,1% (песок должен отсутствовать), ацетонового экстракта не более 0,1%; цвет и кроющая способность — по стандарту; количество летучих веществ до 8—10%.

Газовая сажа, получаемая сжиганием естественных и искусственных газов, представляет наиболее ценный вид С. Наибольшее количество ее вырабатывается в США из натуральных газов, содержащих 46-1-94% СН4,

5-1-22% Н., и 41-40% этана и этилена (наиболее важных составных частей для получения С.). Сжигание газа производится в горелках с лавовыми наконечниками, которые насаживают на газовые трубы диаметром около 3 см. Для осаждения С. в США применяют следующие способы: 1) канальный способ, по которому С. осаждается на системе движущихся желобов, 2) дисковый способ — на системе малых и больших дисков, 3) роликовый способ — на вращающихся цилиндрах. Наибольшее распространение имеет канальный способ, по к-рому получается до 90% всей газовой С. 3-ды, работающие по этому способу, состоят из ряда длинных зданий, построенных из углового и листового железа, вдоль которых проходят одна или две газовые трубы. Внутри зданий располагаются рельсы, по которым при помощи особого механизма движется взад и вперед на расстоянии 1-1-1,5 метров рама с прикрепленными к ней 8 рядами желобов (из корытного железа). Ширина жолоба ок. 18 см. Указанное расстояние рама проходит в 5-1-7 мин. С., получаемая при сгорании газа в горелках, находящихся под желобами, осаждается на их нижней поверхности, счищается во время движения рамы при помощи неподвижно укрепленных скребков и поступает затем на проходящий внизу конвейер. После этого С. просеивается через сито или отсеивается посредством электрич. вентилятора и упаковывается в бочки, мешки или пакеты. 3-д, имеющий ок. 40 000 горелок, дает в сутки 1,51-2,5 тонн С. При дисковом способе употребляются диски, представляющие собою чугунные кольца с внешним диам. 901-115 сантиметров и внутренним 501-80 см. Вместо больших дисков применяются также сплошные железные круги с отверстиями для выхода продуктов горения. Диски скрепляются между собою стальными тросами по нескольку штук в один ряд. Под каждым диском помещаются трубы с отверстиями для горелок. Установки м. б. двух видов: или с вращающимися дисками, делающими один оборот в 8-1-12 мин., или с вращающимися го-

Фигура 3.

релками. С. удаляют с поверхности дисков стальными ножами в ящики, которые затем поступают на конвейер. Дисковый способ дает С., мало отличающуюся от С., получаемой канальным способом, но дисковый способ имеет некоторые преимущества в отношении простоты оборудования, к-рое легко м. б. разобрано и перенесено в другое место. При роликовом способе для осаждения С. служат полые чугунные цилиндры 1-г2,5 метров длиною и 22 сантиметров диаметром, располагаемые вдоль здания рядами по 3 цилиндра на оси. Цилиндры вращаются над газовыми трубами и прикрываются для регулирования тяги железными листами. Выход С. более низкий, но дает С. более высокого качества, в виду чего ее применяют гл. обр. в полиграфия. промышленности. Выход и качество С., кроме состава газов, зависят от погоды, силы нагнетания газа, присутствия в нем воды и масел, расположения горелок и расстояния их от осаждающих поверхностей, скорости движения последних, регулирования воздуха и других условий. Из 1 000 м3 газа получается 194-24 килограмма С., что составляет в среднем ок. 3% общего количества углерода, содержащегося в газе. Лучшие сорта америк. газовой С. известны под различными названиями: микронекс (Micronex), арроу-блэк (Arrou-Black) и др. С целью более рационального использования газов в США применяют также и другие способы получения С. — путем разложения газов действием высокой t° и давления (термин, способ), электрич. искры

(электротермия, способ) и т. д. Такая С., известная под названием термакс (Ther-шах), отличается от обычной газовой С. своим сероватым цветом. Способы, основанные на разложении газов, дают очень высокие выходы и применяются также для получения ацетиленовой С. (смотрите ниже). В странах, где не имеется природных газов, применяют газы, добываемые искусственным путем из каменного или же бурого угля, нефти, смолы и других минеральных остатков, а также генераторный и водяной газы, газы доменных печей и даже воздух, карбюрированный бензином или бензолом. Получение из них С. производится в ограниченных количествах, т. к. она не в состоянии конкурировать по цене с С. из естественных газов. Установки для газификации сходны с установками для получения светильного газа. Жидкие материалы разлагают в нагретых ретортах, куда они поступают в виде непрерывной струи, после чего получаемые газы отделяют от жидких веществ, промывают водою в скрубберах, сушат известью и собирают в газгольдере.

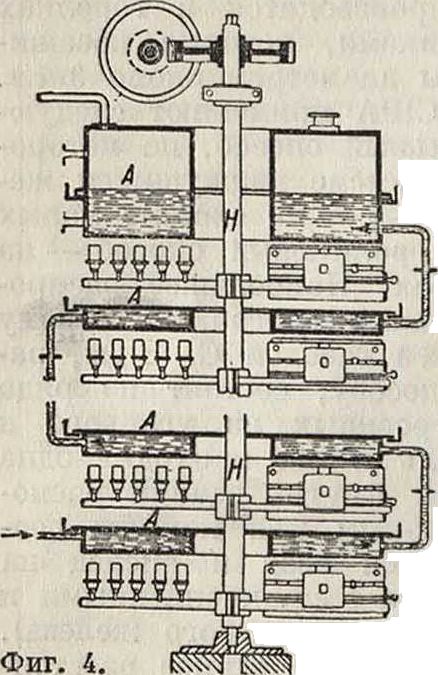

Аппараты для получения С. весьма различны, например в Германии применяют аппараты Тальвитцера, Дрейера и др. Аппарат Дрейера (фигура 4) состоит из нескольких рядов метал-лич. сосудов А, наполненных водою. Между сосудами при помощи полой вертикальной оси Н, служащей одновременно для подачи газа,

приводятся во вращение трубы с насаженными на них горелками. С. осаждается на стенках сосудов, а тепло, получающееся при горении газа, используется для нагревания воды, которая переходит из одного сосуда в другой (образующих в совокупности паровой котел); половина получаемой т. о. энергии затрачивается на работу самого аппарата, к-рый при 168 горелках сжигает в 24 ч. ок. 400 м3 газа и дает 304-40 килограмм С.

В СССР имеются значительные месторождения природных газов в Бакинском, Грозненском и других районах. Кроме того источниками для получения С. могут служить газ коксовых печей, газы, получаемые путем газификации угля (подмосковного), торфа и других материалов. В настоящее время начата постройка сажевого завода в г. Майкопе с производительностью ок. 400 тонн С. в год. Газовая С. — наиболее чистый и тонкий продукт глубокого черного цвета. Величина частиц ее чрезвычайно мала (0,05—0,1 μ). Уд. в 1,9—2,0. Зола отсутствует или встречается только в виде следов. Количество летучих веществ (С02, 02, Н2, СО и др.) у хороших сортов С. не превышает 5%. Кроющая способность хорошая; с маслом газовая сажа дает блестящие окраски. Применяется гл. обр. в резиновой промышленности, в особенности для изготовления шин, подошв и других изделий, а также в полиграфия, промышленности и для приготовления черных лаков, граммофонных пластинок и т. д.

Ацетиленовая С. получается разложением ацетилена или смеси его с другими газами на углерод и водород: С2Н2=2С + Н2. Разложение газа производится б. ч. при помощи высокой г° или электрической искры. До введения последнего метода, предложенного впервые Вертело в 1896 г., ацетиленовая С. получалась путем непосредственного сжигания ацетилена в горелках, специально устроенных с целью устранения образования чатых смесей. По способу Махтольфа, применяемому в Германии, ацетилен нагнетается с необходимым количеством воздуха в специальные цилиндры из литой стали, после чего через смесь пропускают электрич. искру. Газообразные продукты, образующиеся при е, выталкивают С. в особый приемник, где она охлаждается и где ее собирают. Как побочный продукт при этом получается чистый водород. Для получения ацетиленовой С. целесообразно употреблять смеси ацетилена с С02 или СО, т. к. при этом повышается выход С. Реакция протекает по следующим ур-иям:

С2Н2 + СО=ЗС Ч- Н20;

2С2И2 + С02=5С + 2Н20.

Из приведенных ур-ий видно, что помимо углерода, содержащегося в ацетилене, выделяется также углерод из С02 или СО, после того как кислород их затрачен на сжигание водорода в воду. В действительности выход углерода получается несколько меньше, например по первому ур-ию вместо 3 эквивалентов получается только 2,5, так как часть углерода при высокой t° снова вступает в реакцию с парами воды, образуя СО и Н2. Для воспламенения смеси ацетилена с СО начальное давление не должно быть менее 6 atm. Кроме. этих газов предложены также смеси ацетилена с хлорированными углеводородами: тетрахлорэтиленом и др., причем как побочный продукт после а получается НС1:

2С2Н2 + C2CLj=6С + 4НС1.

Для получения смесей не требуется, чтобы ацетилен и другие газы были совершенно чистыми или свободными от азота, например ацетилен получается из карбида, СО и С08 сжиганием кокса, а также из известковых печей при производстве карбида. Выход С. очень близок к теоретическому: 1 м3 ацетилена дает в среднем 1 000 г С., в то время как теоретич. содержание углерода в 1 м8 газа при 15° и 760 миллиметров давления равно 1 018 г. Ацетиленовая С. по химическому составу представляет почти чистый углерод. Уд. в до 2,25. По блеску и глубине цвета превосходит хорошие сорта америк. газовой С., но встречаются также сорта и с более серым оттенком. Ацетиленовая С. является наиболее дорогой и применяется гл. обр. для изготовления блестящих лаков (для кожи), туши, дорогих печатных красок, твердой медицинской резины, граммофонных пластинок и других изделий.

Кроме натуральной С., получаемой при неполном сгорании органич. веществ, в продаже находятся сорта С., получаемые другим путем, например финляндская С. получается посредством механич. измельчения прокаленного угля; С. из газовой смолы, содержащая до 32% углерода, обладающего свойствами С., получается как остаток после промывки смолы тяжелыми и легкими маслами; сажа из торфа получается путем особой обработки и очистки торфа от примесей и т. д. Все получаемые т. о. сорта С. вследствие более низкого качества не могут во многих случаях заменить натуральную С. и применяются гл. обр. в качестве красок при грубых работах.

При исследовании С. определяют: 1) цвет,

2) кроющую способность, 3) красящую способность, 4) объёмное число, 5) содержание золы,

6) влагосодержание, 7) количество летучих веществ, 8) количество эмпиревматич. веществ,

9) примеси, употребляемые для подцветки (органич. красители, берлинская лазурь), и др.

Лит.: Беленький Е. Ф., Производство минеральных красок и лаков, М.—Л., 1931; Захаров П. С., К производству сажи в СССР из естественных п искусственных газов, «ЖХП», 1930, 5—«; его же, Производство сажи из натуральных газов в США, там же,

1929, 7—8; Кривошеин К., Сажа, «Резипов. нром.», М., 1931, 8; Химич. и физич. свойства летучих веществ в разных сортах сажи, там же, 1929; Фарберов М., Сажа и ее применение в резиновом производстве, там же,

1930, 1—2; Ш а х-Н а з а р о в, «Америк, техника», Нью Иорк, 1930, 1; Михайлов С. Н., Производство минеральных и земляных красок, II., 1915; G e n t e 1 e J. W., Lehrbuch d. Farbenfabrikation, 3 Auli., В. 1—3, Brschw., 1906—09; К 0 h I e r H., Die Fabrikation des Russes undd. Schwitrze, 3 Aufl., Brschw., 1912; Rose Fr., Die Mlneralfarben u. die durch Mineralstoffe erzeugten Farbungen, Lpz., 1916; T h i e m e, Die Russerzeugung in d. Patentliteratur, «Farben-Zeitung», B., 1913; Ueber die moderne Gewinnung v. Russ, «EJektrochem. Ztschr.»,

B., 1913, p. 61; Abscheidung v. Kohlenstoff aus Flarn-men durch Elektrizitat, «Ztschr. f. physikal. Chemie», Lpz., 1912, B. 78, p. 490; «Ztschr. i. Elektrochemie», Halle a/S., 1912, B. 18, p. 131; Ullm. Enz., 2 Aufl.,B. 6; Wagner H., Die Korperfarben, Stuttgart, 1928; Z e 1 ln er, Die kiinst-lichen Kohlen, Berlin, 1903; Zerr G., Riibencam p R., Handbuch d. Farbenfabrikation, 4 Auflage, B., 1930; H a-dert H., Handbuch d. Druckfarben, B., 1931. П. Черенни.