> Техника, страница 78 > Самолетостроение

> Техника, страница 78 > Самолетостроение

Самолетостроение

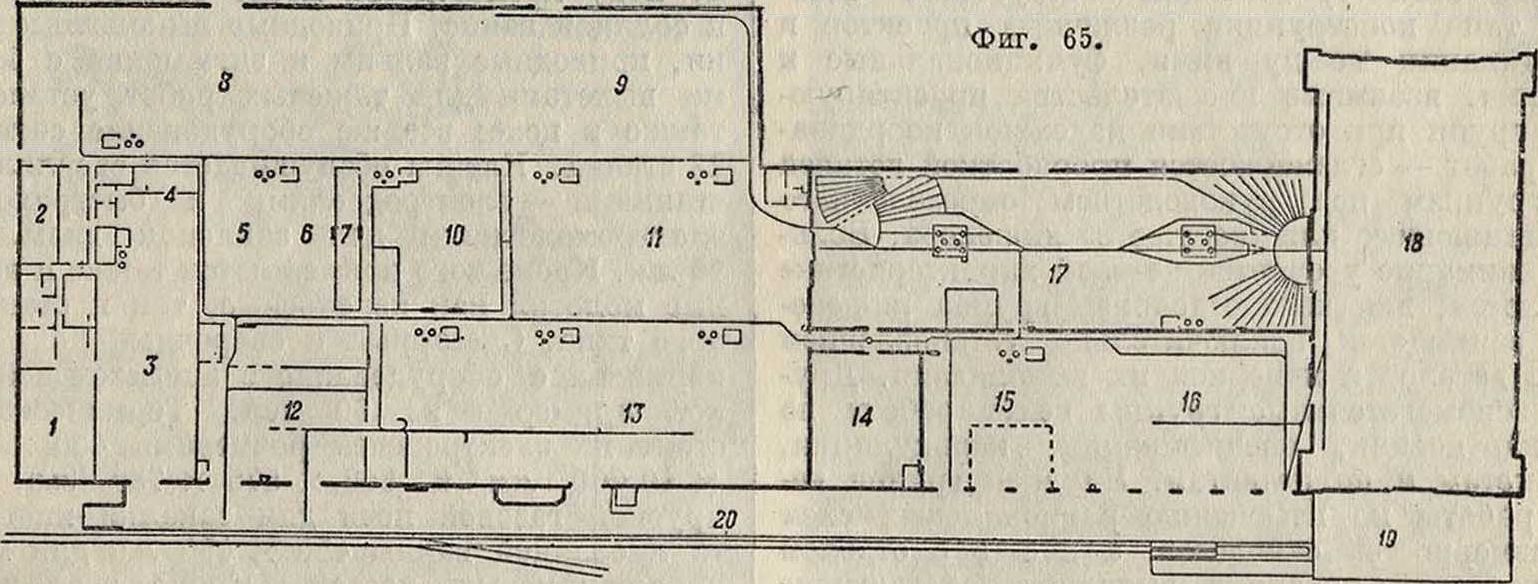

Самолетостроение, совокупность процессов, связанных с производством и эксплоата-цией летательных аппаратов—аэропланов (смотрите), гидроаэропланов (смотрите). Самолеты различаются как по роду аэродромов (смотрите) для взлета и посадки (на морские, сухопутные и амфибии), так и по назначению (на гражданские и военные) и тоннажу (на малые—до 4—5 т, средние—до 12—15 тонн и большие—свыше 15 тонн полетного веса). В процессе развития С. за последние годы выявились следующие тенденции, а) Специализация типов самолетов и узкая специализация заданий для отдельных типов как гражданских, так и военных самолетов, б) Увеличение тоннажа современных самолетов, доходящего у гидросамолетов до 52 тонны (ДоХ) и у сухопутных до 30 те (Са 90 РЕ), в) Повышение мощности и числа моторов: до 7 200 Ι-P при 12 моторах (ДоХ) у гидросамолетов и до 6 000 ЕР при 6 моторах у сухопутных (Са 90 РВ) самолетов. г) Улучшение аэродинамич. свойств самолетов, а также устойчивости и управляемости как общим улучшением форм самолета, так и принятием мероприятий, уменьшающих лобовое сопротивление частей установки; обтекатели на колеса, безосное и одноподкосное шасси, капоты NACA и кольца Тауненда, убирающиеся шасси, металлич. винты и прочие д) Улучшение удобств для пассажиров и экипажа путем устройства закрытых кабин, применение закрытых башенных установок для стрелков на военных самолетах, е) Преобладание моноплан-ных схем и конструкций из дуралюминия и высококачественных сталей для средних и больших самолетов, а для малых — конструкций смешанного типа из дерева и стали, причем у военных самолетов, особенно у истребителей, наиболее часто применяется бипланная и полуторапланная схемы, сочетающие хорошие аэродинамич. качества и малый вес конструкции с большей маневренностью, ж) Широкое применение тормозных колес, упрощающее руление и сокращающее длины разбега и пробега, и замена костыля хвостовым колесом, з) Применение шасси с масляной амортизацией, дающей мягкую посадку и снижающей перегрузки при посадке, а следовательно вес конструкции самолета, и) Возрастающее применение разного типа разрезных крыльев, увеличивающих безопасность полета, к) Улучшенное оборудование самолетов приборами, радио, прожекторами для ночных посадок, автопилотами для ночных полетов и полетов в облаках.

По специализации своих заданий гражданские самолеты м. б. подразделены на следующие 6 типов. 1) Малые пассажирские самолеты для перевозки небольшого количества пассажиров на ограниченные расстояния местных воздушных линий. Их тоннаж до

1,5 от; мощность 100—200 Η5; нагрузка 0,4— 0,5 от. 2) Пассажирские самолеты среднего размера применяются на всех воздушных линиях, которые не требуют больших нагрузок и особой дальности полета. Экипажа и пассажиров обычно берется 7—9 ч.; тоннаж 3—5 от; мощность 300—600 ЕР; нагрузка 0,90—1,2 от. 3) Многомоторные пассажирские самолет ы благодаря наличию нескольких моторов обладают большей надежностью и регулярностью полетов и вытесняют постепенно одномоторные самолеты. Они имеют 2 — 4 мотора мощностью 500—2 200 IP, берут 11 — 32 чел. и имеют тоннаж 6 — 15 те. Кабины пилота и пассажиров отличаются всеми удобствами. 4) Пассажирские самолеты для международных воздушных ли н и и в настоящее время только вырабатываются как тип. Они покрывают большие расстояния (1 000—2 000 км) с очень большой платной нагрузкой, например самолет 1038 на линии Берлин — Лондон (около 1 000 км) берет 6 от нагрузки при 22 тонны полетного веса; гидросамолет ДоХ покрывает расстояния 2 000 км при платной нагрузке ок. 5 те и полетном весе в 50 те. 5) Транспортные самолеты появились сравнительно недавно и приспособлены к перевозке емкого большого груза. Они отличаются большой кубатурой своей кабины и устройствами для облегчения погрузки и разгрузки. 6) Почт о-вые самолеты применяются для быстрой переброски на большие расстояния сравнительно небольших грузов. Остальные гражданские самолеты: для аэрофотосъемки, для борьбы с вредителями и прочие обычно переделываются из вышеуказанных типов.

Переходя к военным самолетам, нужно отметить, что диференциация их типов еще большая, чем у гражданских, т. к. военное командование ставит перед ними в настоящее время еще более определенные и узкие задачи. Различаются: истребители одноместные, двухместные, многоместные, дневные и ночные; штурмовики (самолеты для атаки), разведчики, двухместные, трехместные; рдировщики легкие и тяжелые; торпедоносцы; гидроразведчики различного тоннажа; школьные и тренировочные самолеты. Из всех указанных типов военных самолетов наибольшее значение по мнению некоторых военных авторитетов (инж. Дуэ и др.) получили в последние годы самолеты большого тоннажа, которые ими квалифицируются как «наступательная» авиация, в то время как более мелкие самолеты отнесены ими к «оборонительной» авиации. Для повышения летных данных военных самолетов на «боевых» высотах в настоящее время широко применяются высотные моторы с наддувом (смотрите), сохраняющие номинальную мощность до боевых высот, обычно до 3 000—5 000 метров.

При разборе схем военных самолетов можно видеть, что у малых самолетов, особенно истребителей, до сих пор в большом применении бипланная или полуторапланная схема, сочетающая хорошие аэродинамические качества, малый вес конструкции крыльев с высокой маневренностью самолета. Самолеты же большого и среднего тоннажа очень часто делают ыонопланными с подкосами или без них.

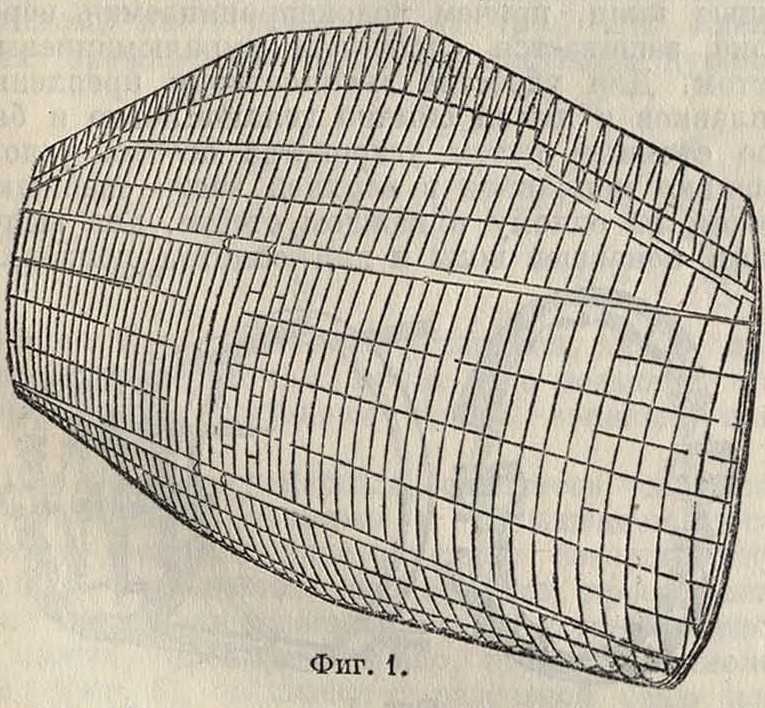

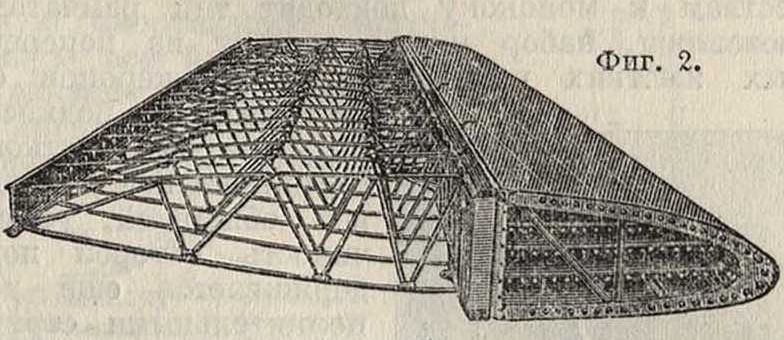

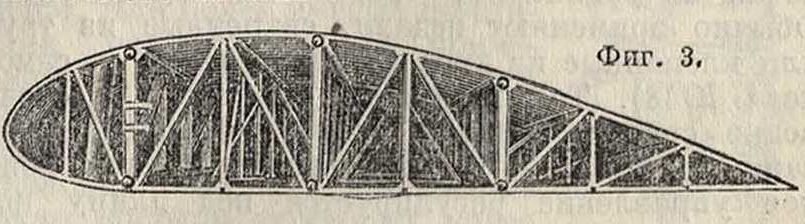

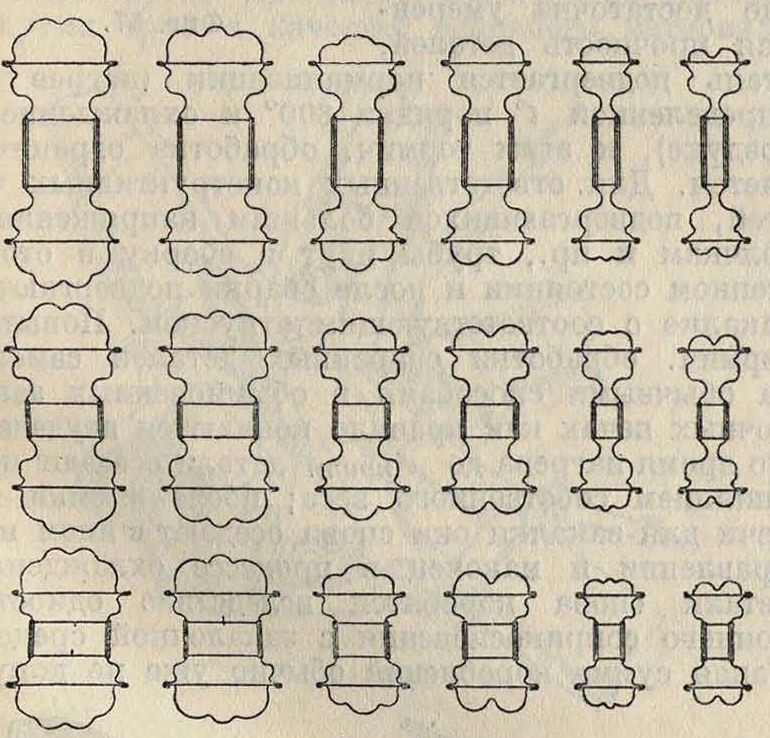

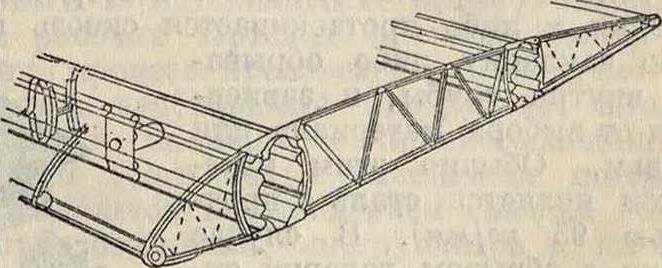

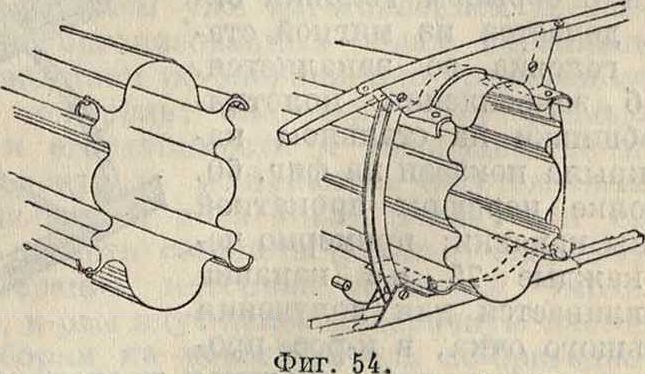

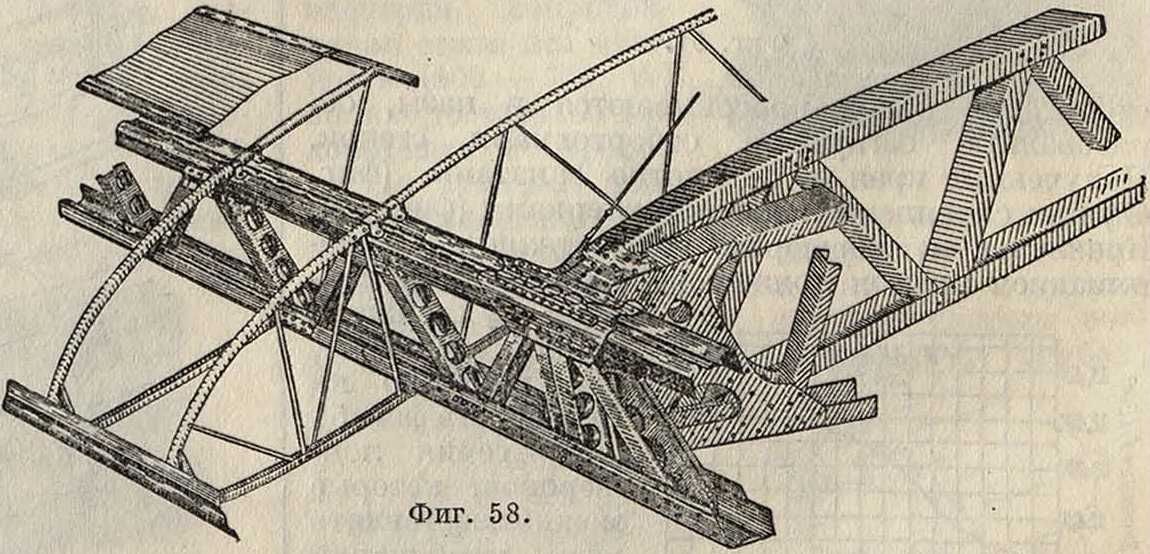

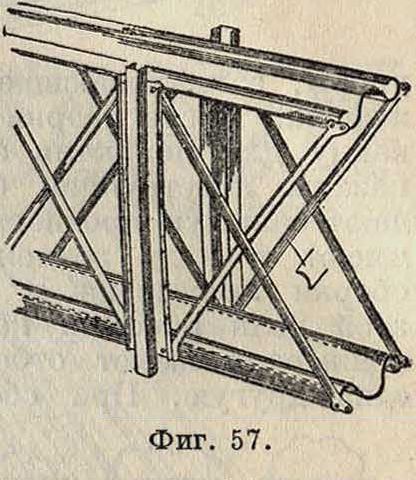

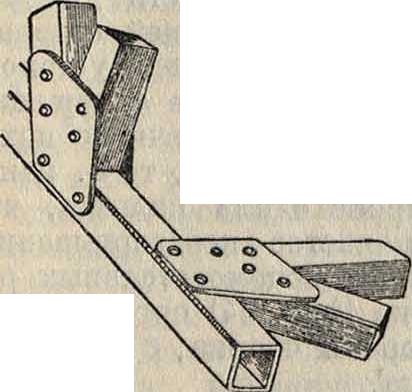

Крылья самолета. Моноплан-н ые крылья обычно строятся металлическими, гл. обр. из дуралюминия; из дерева встречаются монопланные крылья для малых самолетов и только Фоккер применял их также и к большим самолетам (фигура 1). Крыло Фок-кера двухлонжеронное и обшивается тонкой фанерой. Металлич. монопланные крылья в последнее время строят иногда однолонжерон-ными, причем профиль крыла в этом случае берется с малым перемещением центра давления, а лонжерон располагают на 28 — 30% средней хорды крыла (фигура 2). Изгиб крыла воспринимается лонжероном, а на кручение работает также и металлич. зашивка носка крыла, благодаря чему достигается экономия веса. Весьма распространенной является конструкция крыла с тремя лонжеронами и жесткой т. э. т. хх. обшивкой крыла (фигура 3). Монопланные крылья больших самолетов обыкновенно строят много-лонжеронными с жесткой обшивкой; так, крыло самолета 1038 имеет б лонжеронов. В и-планные и полуторапланные коробки крыльев делаются б. ч. из дерева, име

ют два лонжерона и обтягиваются полотном целиком или частично, когда например носок крыла и нижняя его часть подшиваются тонкой фанерой. Но у ряда военных самолетов, особенно английских, бипланные крылья — металлические, преимущественно из высококачественной стали, при этом обтяжка крыла полотняная. Дуралюминий в настоящее время реже ставят на бипланные крылья вследствие того, что он не дает преимуществ в весе сравнительно с деревом и сталью. Лонжероны монопланных крыльев благодаря наличию обычно толстого профиля делают ферменного типа, клепанными из профилей и листового материала или из труб. Лонжероны бипланных и полуторапланных крыльев, имеющих почти всегда сравнительно тонкий профиль, строят из замкнутых сечений профилированного металла. Деревянные лонжероны делают обычно коробчатого сечения с полками из сосны или спруса и с боковыми стенками из березовой или спру-совой фанеры. Нервюры крыльев толстого профиля делают ферменной конструкции, как дающие наименьший вес, причем в металлич. самолетах их клепают из тонкостенных труб или же из профилей. Нервюры среднего или тонкого профиля в металлич. конструкциях изготовляют штампованными из листового металла с отбортованными вырезами для облегчения. Деревянные нервюры делают или ферменными из брусков с кницами из фанеры или же с ребром из листовой фанеры и полками из сосны, спруса или липы. Внутренняя расчалка крыльев с "жесткой (металлической или фанерной) обшивкой, например крыло самолета Стоут-форд или· самолета Фоккер Д16, осуществляется самой обшивкой, в то время как при полотняном покрытии она обыкновенно состоит из распорных усиленных нервюр и прутковых растяжек. Наружную расчалку бипланных коробок крыльев в настоящее время делают исключительно из профилированных лент-расчалок обтекаемого сечения. В тех случаях, когда ставятся жесткие подкосы, они бывают из труб обтекаемого сечения.

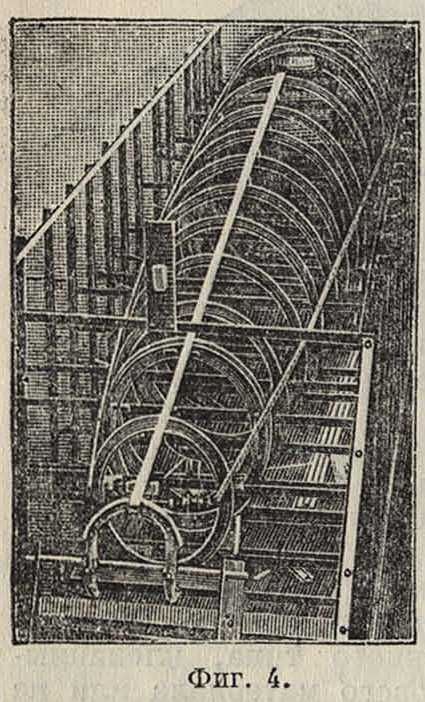

Ф ю з е л я ж и. Наиболее выгодным в аэро-динамич. смысле является фюзеляж-м о н о-к о к, деревянный или металлический, в к-ром жесткая обшивка (из фанеры или листового дуралюминия) целиком работает, в то время как стрингеры и шпангоуты только подкрепляют ее, давая ей местную устойчивость и

3

жесткость (фигура 4 и 5). Помимо выгодной аэродинамической формы фюзеляж-монокок дает еще ббльшую сравнительно с обычным фюзеляжем внутреннюю кубатуру благодаря полному отсутствию поперечных и продольных ферм и расчалок. Близко по указанным выше качествам к монококу подходит тип рамчатого фюзеляжа, набор которого состоит из поперечных жестких рам и боковых лонжеронов со стойками и подкосами, зашитыми жесткой, гофрированной и гладкой обшивкой, устойчивость которой поддерживается еще дополнительными стрингерами и профилями. Деревянные рамчатые фюзеляжи в настоящее время встречаются очень редко и состоят из поперечных клеенных из фанеры или набранных из брусков с фанерными кницами рам и лонжеронов с раскосами, зашитыми фанерой. Самым употребительным типом фюзеляжа надо считать ферменный тип, где остов набирают в виде пространственной фермы из стержней, соединенных или на заклепках и болтах или же, в случае стержней из труб, сваренных в узлах. Стержни фермы фюзеляжа делают в большинстве случаев из труб высококачественной стали или дуралюмииия или же (реже) берут из профилированной стали или дуралюмииия, причем в этом случае соединение стержней в узлах делают на болтах или заклепках. В том случае, когда для фермы фюзеляжа берут хромомолибденовые или углеродистые стальные трубы, соединение в узлах производят сваркой. Обтяжка ферменных фюзеляжей ·— из полотна, и только в тех местах, которые должен быть доступны осмотру, ставят специальные люки из дуралюмииия.

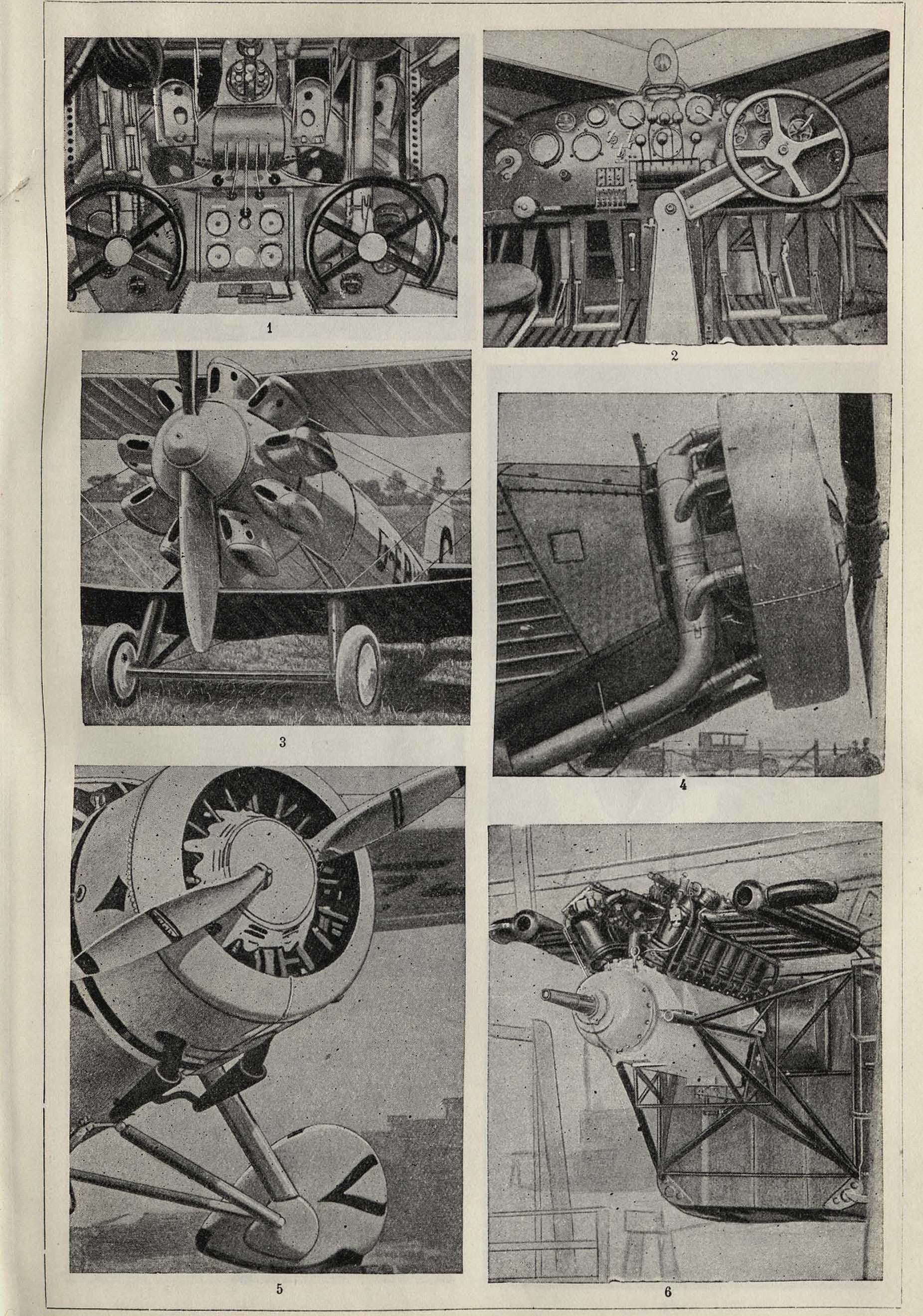

Управление самолетом среднего и большого тоннажа чаще встречается штурвальное. В целях некоторой экономии веса колонку штурвала делают ординарной, а штурвал— перекидным (фигура 2, вкл. л.) от первого пилота ко второму, причем передача от штурвала к проводке осуществляется с помощью цепи, а часть штурвала иногда вырезается для лучшего обзора (фигура 1, вкл. л.). Управление ручкой сохраняется только на самолетах малого тоннажа и на малых военных самолетах (истребителях и разведчиках) .Ножное управление делается двойное на больших самолетах и ординарное только на одноместных. Обычно применяют педали, сваренные из труб или клепанные из дуралюмииия (например у самолета 1038). Только малые самолеты, и очень редко средние, имеют ножное управление рычажного типа. У современных самолетов ножное управление регулируется под длину ног пилота путем передвиганий по длине самолета или поворачивания вокруг поперечной оси. Лодки и поплавки гидросамолетов в настоящее время в подавляющем числе случаев делают из дуралюмииия в виду выгодности в весовом отношении; только для малых самолетов применяют иногда дерево и фанеру. В

последнее время Англия и США начинают для постройки лодок применять также и нержавеющую высококачественную сталь, не подвергающуюся коррозии. Набор лодки состоит из шпангоутов и водонепроницаемых переборок, килевой балки и ряда продольных стрингеров. Все это зашивается листовым (обычно гладким) дур-алюминием. Водонепроницаемыми: переборка ми лодки делятся на несколько отделений для защиты от потопления при пробитии или повреждении обшивки. Особое внимание поэтому также обращается на прочность конструкции и на заделку редана как наиболее нагруженной части, днища лодки, подвергающейся ударной нагрузке при посадках на волну (смотрите Гидроаэроплан). Управление большими гидросамолетами сосредоточено в специальных кабинах пилота, например в ДоХ помимо кабины с двойным управлением имеется рубка, где установлены стол с картами, радио и управление моторной группой. Поплавки имеют также набор, состоящий из шпангоутов, водонепроницаемых переборок, киля и стрингеров. Зашивка у металлич. поплавков ведется листовым дуралюминием, в деревянных же — водоупорной фанерой. Шпангоуты дуралюминиевых поплавков делают из профилей или из труб, склепанных в узлах с помощью книц, причем водонепроницаемая переборка зашивается сплошным дуралюминиевым листом. Для удобства эксплуатации крепление поплавков к шасси обычно делают легко и быстро съемным путем устройства особых узлов. Обшивку поплавков в верхней части снабжают люком, по одному в каждом отсеке, для выливания попавшей воды и для осмотра поплавка.

Фигура о.

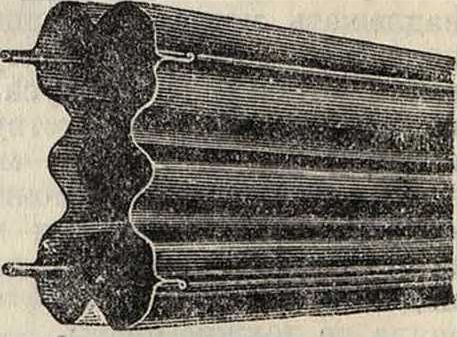

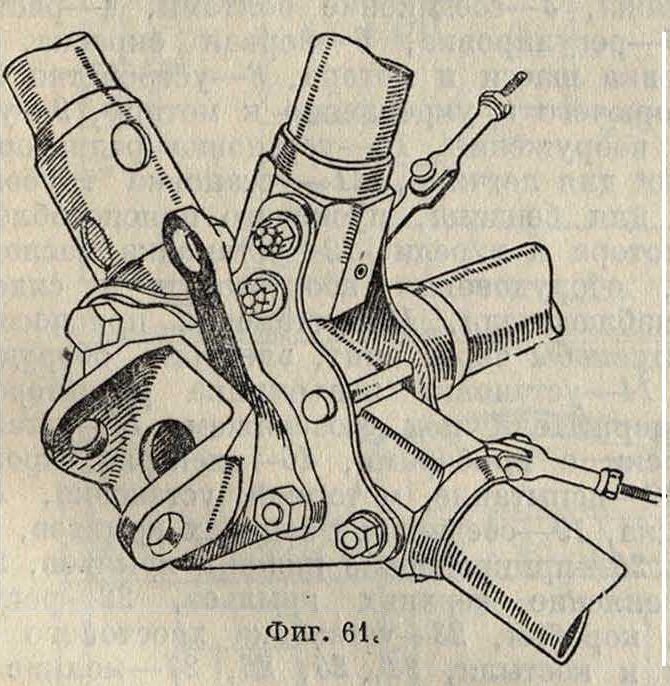

Моторные установки современных самолетов крайне разнообразны, начиная от самых обычных для одномоторных самолетов и кончая целыми центральными силовыми установками на больших самолетах. По типу конструкции моторные установки бывают стержневые из труб, соединенных в узлах на болтах, на заклепках, или же сварные и рамчатые, клепанные из листового дуралюмииия и профилей. Наибольшим распространением пользуются моторные установки первого типа из стальных труб, обычно хромомолибденовых или углеродистых, соединенных в узлах на сварке и косынках (фигура 6, вкл. л.). Соединение стержней в моторных установках на болтах и клепке встречается теперь реже. Рамчатые моторные установки применяются только в дуралюминиевых конструкциях самолетов и клепаются из профилей с обшивкой или даже без нее из плоского или гофрированного дуралюмииия. Радиаторы (смотрите) моторов с водяным охлаждением делают сотовыми, из тонкостенных медных или электронных трубок. На малых самолетах их ставят выдвижными, а на средних и больших — стационарными с жалюзи. При постановке таких радиаторов на малых самолетах для

усиления эффективности их часто заключают в особые туннели из листового дуралюминия. На гоночных самолетах применяют плоскостные радиаторы, очень выгодные в аэродинамическом отношении. Моторы воздушного охлаждения для улучшения обтекания и во избежание переохлаждения заключаются в особые капоты с индивидуальными обтекателями на головки цилиндров (фигура 3, вкл. л.) или же в капоты с особым кольцевым капотиком — «кольцом Тауненда», дающим более значительное (до 25 — 30%) уменьшение лобового сопротивления сравнительно с предыдущим типом (фигура 4, вкл. л.). Наименьшее лобовое сопротивление дает капот типа NACA (фигура 5, вкл. л.), который применяется у гражданских самолетов, для военных же этот тип менее применим вследствие ухудшения обзора пилота. Моторные установки больших самолетов вписывают в крыло, как у самолета Ю38, или же выносят из самолета и крепят под крыло, как у самолетов Рорбах «Роланд» и Фоккер (фигура 7, вкл. л.). В больших гидросамолетах моторы располагают обычно над крылом, на установках из труб или клепаных профилей и зашитых листовым дуралю-

Фигура в.

Фигура 9.

минием. Такая моторная установка, давая аэродинамические выгоды, кроме того повышает еще мореходность удалением концов лопастей винта от воды.

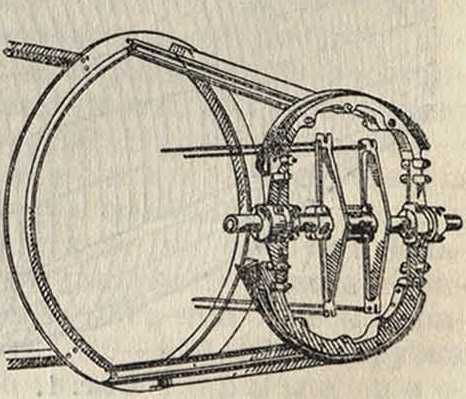

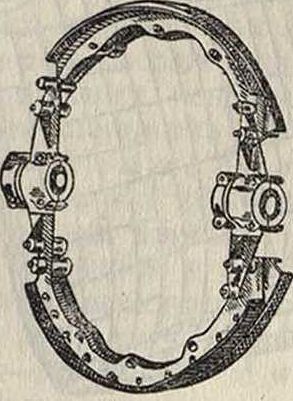

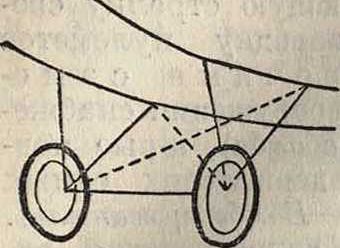

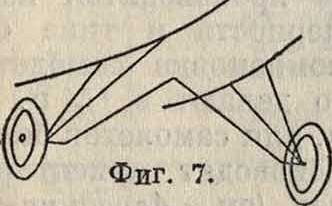

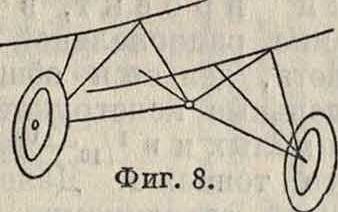

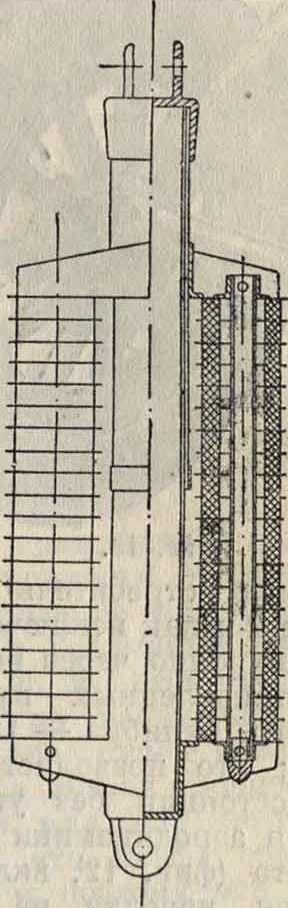

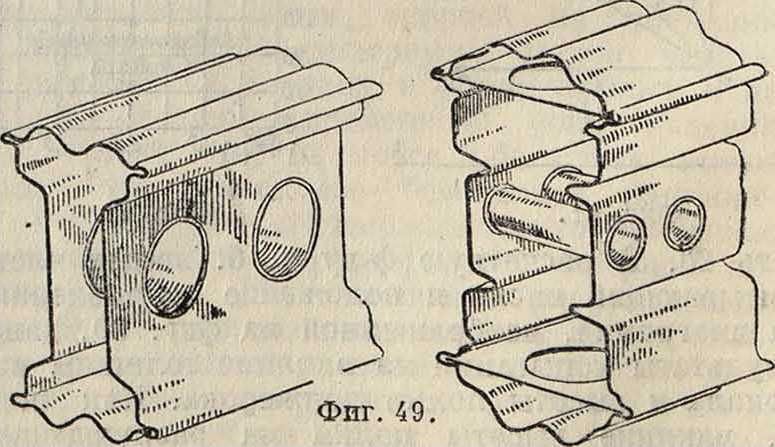

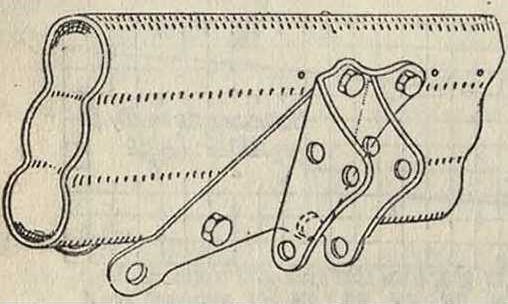

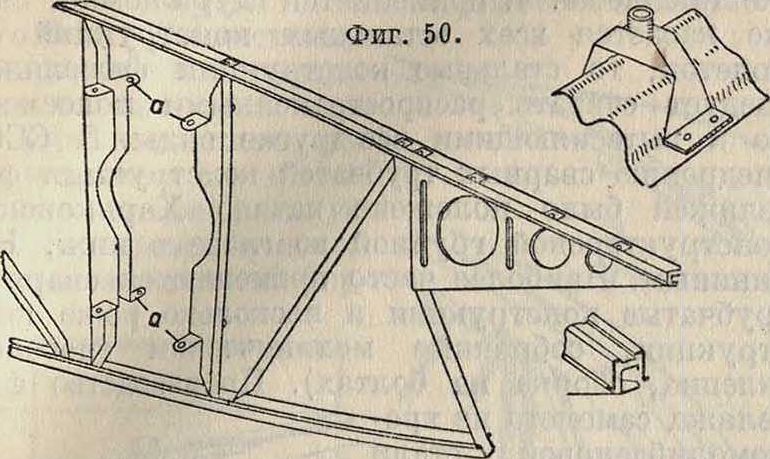

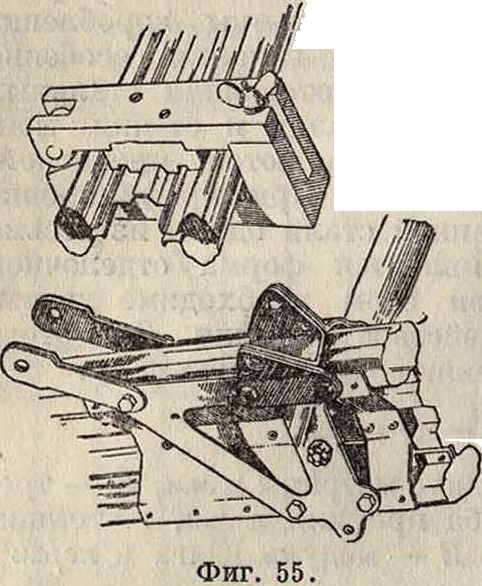

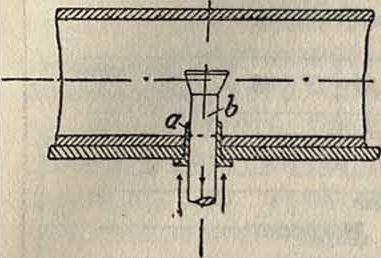

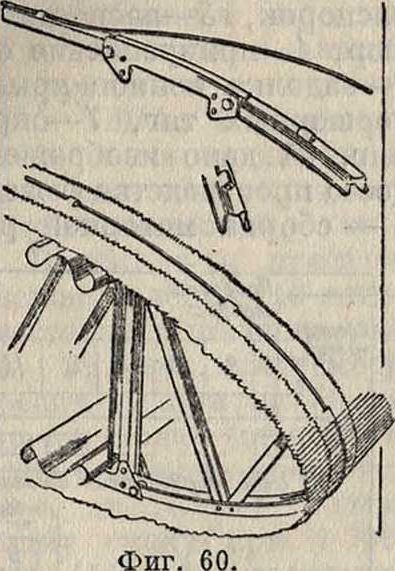

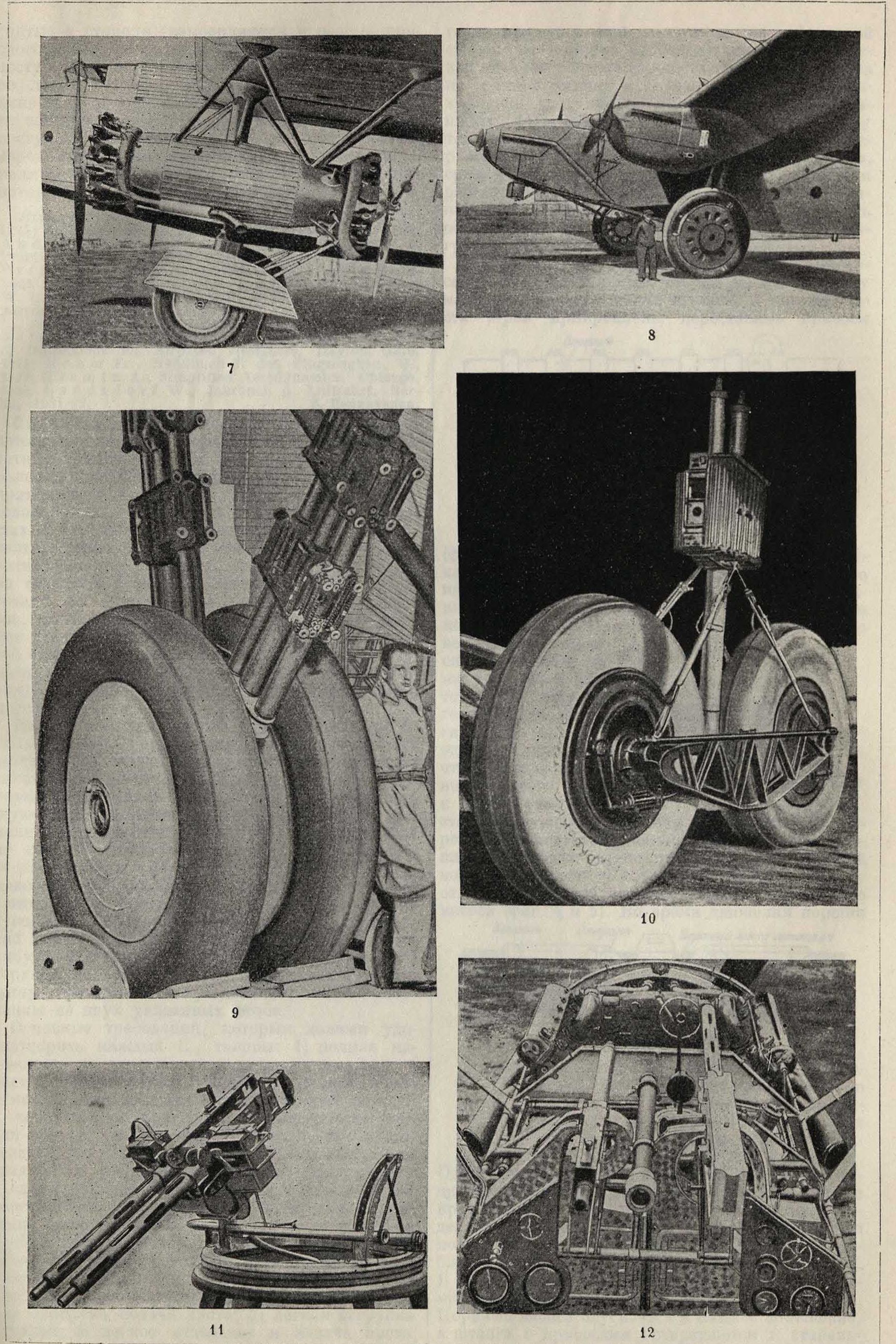

Шасси современных самолетов в связи с увеличением тоннажа и повышением посадочной скорости конструктивно совершенствуется и развивается, переходя от простейшего типа шасси со сплошной осью, встречающейся у малых, преимущественно военных, самолетов (фигура 6), к шасси с разрезной осью или полуосями, поднятыми вверх и дающими ббльшую безопасность при посадках на неровные аэродромы. Шасси больших самолетов в подавляющем большинстве случаев представляет собою полуосную схему, раздельно крепящуюся к крыльям непосредствен- щ» но или к подкосам кры-льев, причем последняя схема применяется пно-гда и у малых самолетов (фигура 7 и 8). Полуоси и оси шасси обычно делают в настоящее время из труб высококачественной стали, термически обработанными, амортизационные подкосы — из стальных (чаще высококачественных) труб, а задние подкосы — иногда из дур-алюминиевых труб.

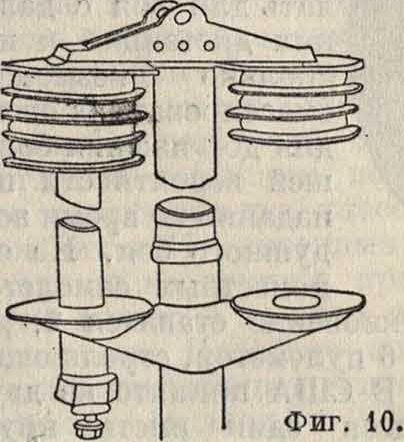

Амортизация современных самолетов является весьма важным фактором в уменьшении веса самолета, т. к. она дает возможность понизить перегрузки при посадке и тем снизить веса фюзеляжа, шасси и костыля. Применение для этой цели амортизационного шнура теперь встречается очень редко (фигура 9). Довольно распространенной является амортизация из пластинчатой резины, которая работает на сжатие (фигура 10 и 11). Последние конструкции шасси имеют масляную резиновую или масляную пневматическую амортизацию, получающую все большее распространение в силу надежности и мягкости работы (фигура 12).

Иногда амортизация шасси

| Амортизация костыля, такая же | ||

| как на шасси, делается обычно из | ||

| [Ж | пластинчатой резины, т. к. амор-, | 1 |1 |

| ммк | тизационный шнур для этой цели |

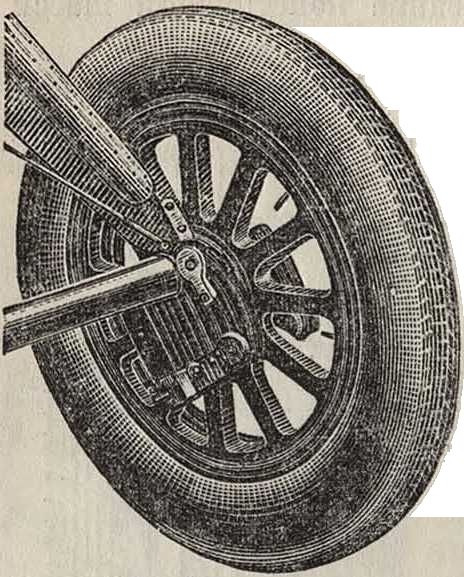

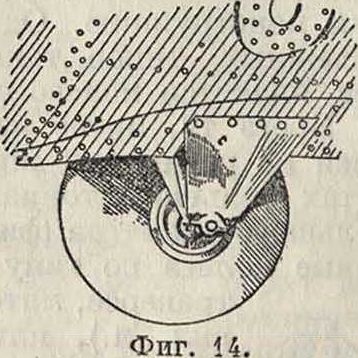

помещается внутри колеса, имеющего в этом случае особую конструкцию. Одним из надежных типов таких колес является колесо самолета Брегэ 19, литое из электрона, с амортизацией из резиновых шнуров (фигура 13). На самолетах большого тоннажа устанавливают колеса большого диаметра (фигура 8, вкл. л.) или же сдвоенные колеса по типу самолета Ю38 на особой траверсе, литой из электрона (фигура 10, вкл. л.), или по типу самолета Са 90 РВ, расположенные рядом (фигура 9, вкл. лист). Колеса часто снабжаются тормозами с механич., гидравлич. или пневматич. приводом. Нек-рое распространение получили колеса с пневма-тиками низкого давления, особенно для установки взамен костыля; они хоро-

_ шо амортизируют и поглощают почти

Фиг 11 всю энергию удара при посадке без добавочного амортизатора (фигура 14). Колеса для уменьшения лобового сопротивления снабжают специальными обтекателями хорошей аэродинамич. формы. У амфибий шасси делают подъемным для возможности посадки на воду. Подъемное (или, вернее, убирающееся) шасси в настоящее время делают для уменьшения лобового сопротивления.

в настоящее время редко применяется. Для более мягкой амортизации костыля иногда применяют и масляно-пневматическую амортизацию. Довольно большое распространение, как выше указывалось, получило применение вместо костыля хвостовых колес нормального типа с тормозом, с баллонами низкого давления или Фигура 12. со сплошным резиновым ободом (фигура 14). Хвостовое оперение современных самолетов, особенно большого тоннажа, иногда делают бипланной схемы, причем конструкция его в этом случае аналогична кон-

струкции крыла, однако чаще встречается хвостовое оперение монопланного типа, обычно из дуралюминия с обтяжкой или из гофрированного дуралюминия или из полотна.

Вооружению военных самолетов отдается весьма большое внимание со стороны конструкторов и строителей. Вооружение стремятся сделать для боя с дальних дистанций и насколько возможно смассировать огонь для достижения большей вероятности попадания во время воздушного боя. На од-фиг- 13· номестных самолетах

(типа истребитель) обыкновенно ставятся 2, реже 4 и как исключение 6 пулеметов, стреляющих синхронно через винт. В США принято из двух установленных пулеметов один иметь крупного калибра —12,7 миллиметров, другой же обычного; это позволяет открывать бой с большого расстояния без ущерба для аэродинамики самолета (фигура 12, вкл. л.).

Для наводки на цель самолет обычно снабжается двумя прицелами, кольцевым и оптическим (смотрите Прицельные приспособления). На двухместных самолетах, а также на многоместных, помимо пулеметов, стреляющих через винт, ставятся еще 2 или более пулеметов на кольцевых установках — турелях— у наблюдателя, позволяющих обеспечивать максимально возможную сферу обстрела, удобное перемещение и наводку (фигура 11, вкл. лист). Для защиты хвоста самолета, обычно наиболее слабого места в обстреле самолета,

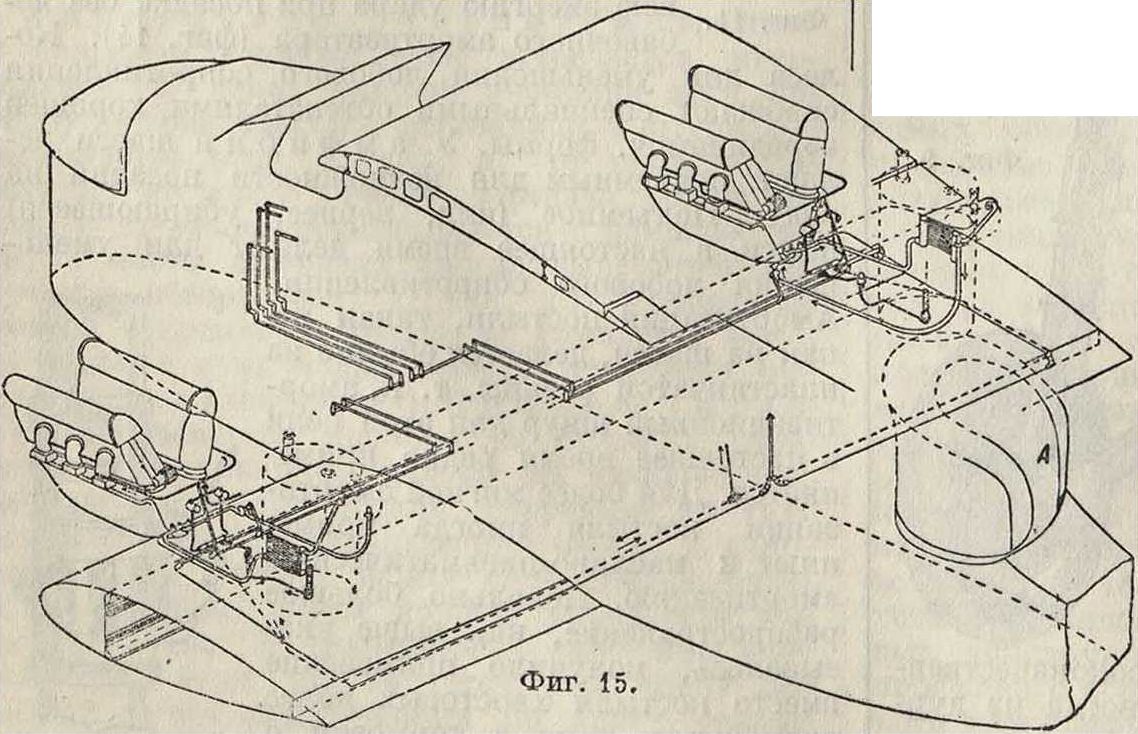

применяются или опускающиеся из фюзеляжа во время полета вращающиеся башни с сидящим в них стрелком с одним или двумя пулеметами, или же в хвосте делается специальная установка в виде гнезда, но уже не вращающаяся. На средних и тяжелых самолетах почти все гда предусматривается установка артиллерийских орудий малого калибра. В связи с тем, что при” скоростях современных самолетов работа на турелях весьма затруднительна из-за задувания и трудности поворота пулеметов, турель с пулеметами и стрелок заключаются в особую башню А, позволяющую стрелку свободное маневрирование и наводку пулеметов (фигура 15). рдировочные самолеты помимо пулеметного вооружения снабжены также ми (смотрите Авиа), которые подвешиваются на наружных держателях самых разнообразных типов (смотрите дерокателъ). Для уменьшения лобового сопротивления головки бомб иногда закрываются специальными обтекателями и бомбы размещаются внутри фюзеляжа. Кроме бомб на торпедоносцы подвешиваются торпеды, которые крепятся на специальных держателях на низу фюзеляжа. Для воздушной съемки позиции противника военные самолеты снабжены установкой фотографических аппаратов самых различных типов.

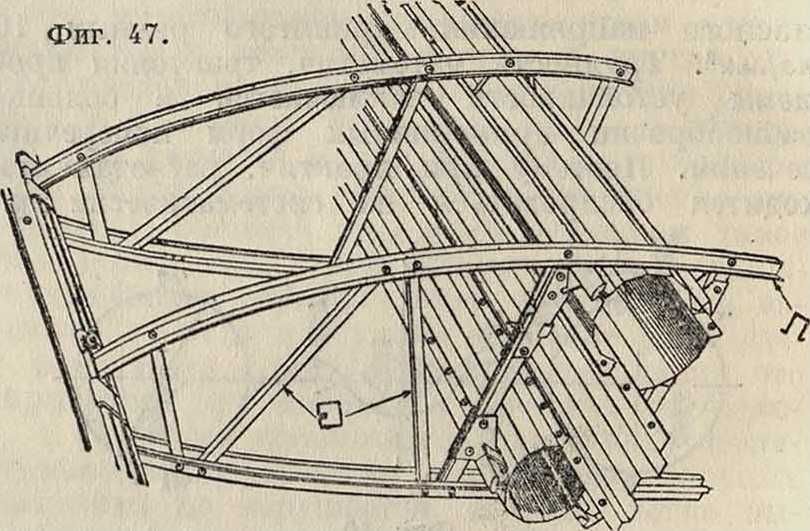

Разработка опытного образцового самолета. Работа по опытному самолету начинается с получения задания, в к-ром излагаются назначение самолета, его нагрузка, требуемые от него летные данные. Первоначально для выявления размерности и характера самолета прорабатывают э с к и з-ный проект, в к-ром производится изыскание рациональной размерности и типа самолета, делается общая компановка самолета. Отдельные конструкции его делают в 1/5 и. в для малых и в 1/10—1/20 н. в для самолетов большого тоннажа. Далее производят ориентировочный аэродинамич. расчет (смотрите Аэродинамика), подбор органов управления, а также площади хвостового оперения и балансировку самолета (смотрите Устойчивость самолета). Все это сопровождается общим видом самолета в 1/._,0н. в для малых и в х/50—1/100 н. в для больших самолетов, кратким описанием конструкции самолета и пояснительной запиской по всему эскизному проекту. Для более наглядного представления о конструкции общего вида самолета производят постройку макета самолета, где должен быть выдержаны габаритные размеры и тип конструкции проектируемого самолета. После макета производится проработка предварительного проекта самолета и изготовление конструктивных чертежей для постройки самолета. В это же время (а если возможно, то и ранее) строят и продувают в аэродинамической лаборатории модель самолета и профили крыльев для получения данных как для аэродинамич. расчета и устойчивости, так и для расчета прочности. Модели делают наибольшей допускаемой размерами трубы величины, которая обычно для малых самолетов составляет Vs—Vio н. в., а для больших Vs О—1/26 н. в.

Расчет прочности самолета производится после того, как проект самолета настолько уже проработан, что не только размерность самолета, но и конструкция его в основных чертах выявилась и определилась. Британское Авиационное министерство для расчета прочности самолета требует представления следую-

Таблица 1. — Статические перегрузки, прян и маемые η различных случаях нагружения при статических испытаниях.

| £ | |

| *8» | |

| аз | |

| Эз | |

| ч | |

| В | 1 |

| о | |

| S3 | |

| 3? | |

| В | £ |

| S3 | |

| 5 | |

| •а | 1 |

| й| | |

| S | |

| а | |

| В | £ |

| Ы | |

| £ | |

| й? | £ |

| -? | £ |

| ч | е |

| о3 | £ |

| ч3 | £ |

| 3 | |

| ч | |

| о ч | £ |

| со

О |

-ее |

| со | |

| ч | О |

| Ϊ | £ |

| 0 | |

| ч | £ |

| £ | £ |

| £

ьэ |

£ |

| £

Q |

£ |

| 5с

О |

Ί-. |

| £ | £ |

| £ | |

эинэйэпо эоаохэонх

Э0НЧ1ГВХН08И(1си ш HHeAdJBH ивьАко -wo

С?ТЮ-

СО са —( О С5 00 t-CD I

Γ,ΗΜΗΗ Г— V

эипэаэпо эоаохэонх эопэтишхбэа вн иин -энМхвн ивь£кэ ·κο

S похэйзд эн eaeXdJOd Θ -эн 5 эшчнэи -иипее -nxdowe ивнифвбх on

OIHHKSBHi Нэпа он н/и-.ч osi <а но •ооп iidn ‘нэхэбэд эн внеАахэаэп g эшчнэи

(п/т) —^— =и 00 ип

OHIHBEEHi -ПЭНО

он h/jva ог! < α но эои Hdu ‘вэхэаэо эн внаХЦхэбэп i эшчнэи

7+г=и

RII

-Uiidj

ошиешзнА ‘Пэнэ on h/wu osi < a *нэ ’ООП IldU ‘HOXOdOQ эн •eneAdJQdan i эшчнэи снинве^нА. *ϊΐ9πο он ь. жы osi < 00ua Hdu ‘Hox9d99 эн m -eA.dJ9doH 8‘0 эшчнэи

(h/VTU)

001

*OOUo

=u

и · s

£ О <D CDCDCDCDCDvntD·**-»*·^·»#

ft2 ft 000 000000*00 0

M *5

rj й> <v Ю ю о о «од сан wo® о £ Я <м“ сч“ ся <м“ г-Г г-Г 1-Г г-Г

»£»

аЙ»--

ft О ®

о и 2 Рн×°

t— m <м ю ^ со“ со“ со“ со оз“ оз

А

ft

ю со ю ιθ_ ιβ^ο,ΛΟ^Ν I с -ΟΟιβιητϊ-ψίΟΜιο I х

(Nr-OffiCONtOiO·^ I I »

-ι *—1 t-< I ЛЙ

Ю »

m те -# со со <M ca

I I

СО Ю

„ _. I CO*

E—CDCOiOiO-^tJICOCO^ |T

IflOW ^

NHOClCOe-Oin^CONH

0 s « к «

CO x D g ^

И У ft M " йоОйс й н и и s

1 Ii i!

. О я

;S .53 g g g as

Ξ rt О ь,

5 ° К К «

rt О <D О нЯм Си ^ О ОН SMS h

0 I * «5 О Я О 3 Я

я - ОЙ а 3 «j g g И Ы а £ 8

1 Эй.

1. ^ Н s

«и2 ^ о о 9 К £ н

Й I О я

5 о £. я ^ о ft О ft 3 $

Я Я Ьч. - g

d о×г“ ид .а О со О ® g

££§§§ § « a g g

g""g|

о g £ ft g f- a g в ft

£§J ° s

tr >> Μ о - И Μ “

«! Ο I 3 Ен в н L 2 2

a £ g δ

к О

: о,

в»

=1

с - ί ° ft 2 α Μ в δ, $ в «р.

§|Ξ3^ я g,a Й

И « О.

S Н с< га в _ Я В JjH

« Й К ft ^

® ® га о

У С И о ^×и ста ^

Й ган к s*

I S I *в & ^

1 я L я О Я ^ rt в га В

I *§g

KS^ £ 2 s *g s?s &

-oop,

a ° rt Bg о

0 -to vj Й Й

? s° II

S4 rt. ° “

ft - “ a -H

3 у ft я ra pj

§ It s 11

~ к * § §

"B « S ft о

1 · s & о §

3 сз Я ь к У

а &§ g·8"®· g«°“<.

а о М g g ft

нci g?g

53S P

4 5 гГ о о о о " ^ м a а t, га и g о

^ i s а я I § Iй s

a«§ Brt я вЧ gfeq я я

н м

ftps

R В

сб га д Я ϊ*> га » ft Р-,

Ь ft

°·Β»Ϊ

& s rt

а в га я в в в в °

rigo

И о а о g с

Sgв ° К S

И е « ее О ζ

3 м ® К W п

^ :а о о. I

I га 1

1 и 7 « в» JfS 1 *

^ в ё Сз в »4 ►

щих данных: а) площадь, размах, хорда, расстояние между крыльями, пролет лонжеронов крыльев и хвостового оперения; б) положение и размеры крыльев, хвостового оперения, киля, элеронов, рулей высоты и направления; в) поперечный угол крыльев и вынос верхнего крыла, угол заклинения крыла, угол установки хвостового оперения и угол наклона линии тяги к горизонту; г) линия земли или ватерлиния на стоянке и линия земли с хвостовым оперением, поднятым до летного положения; д) число лопастей и диаметр винта; е) данные о компенсации органов управления. Кроме того требуются еще весовая характеристика, центровка самолета и основные чертежи конструкции (крыльев, фюзеляжа, хвостового оперения, шасси, моторной установки и управления), достаточно освещающие конструкцию. Согласно советским нормам прочности самолетов различают два класса самолетов: I — гражданских и II — военных. Каждый класс подразделяется на группы, причем гражданские самолеты имеют 4 группы в зависимости от полетного веса. Подобное подразделение в той или иной модификации принято в различных европейских странах и США. Т. к. весь расчет прочности самолета ведется по разрушающим напряжениям, то и коэф-ты перегрузок различных частей самолетов берутся в нормах прочности для разрушающих нагрузок или для статич. испытаний. Предполагается, что коэф. совершенства расчета равен 1,0, и поэтому эти же коэфициенты перегрузок принимаются 8а расчетные. Каждый класс и каждая группа самолетов имеют свои коэфициенты перегрузок. Нормы перегрузки, установленные во Франции, Италии и США, примерно соответствуют нормам, изложенным в таблице 1 для различных типов самолетов.

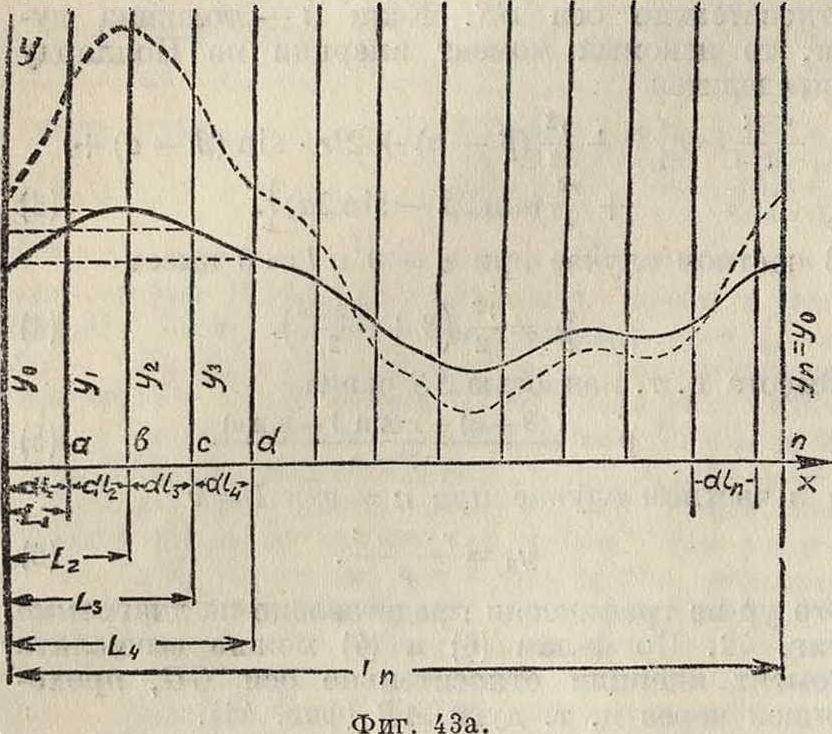

Крылья. Согласно нормам прочности крылья рассчитываются на 4 случая нагрузки. Случай Ак — выход из пикирования на угол первой максимальной подъемной силы. Крыло моноплана или коробка крыльев биплана рассматривается в положении первого Сутах- Центр давления, угол атаки и наклон равнодействующей определяются из продувки или же из соответствующего аэродинамич. расчета, предпочтительно по методу Трефца. В нижеследующей табл. 2 приведены положения центра давления случая Ак для распространенных профилей крыла по английским данным 1931 г.

Таблица 2. — Положение центра давления крыла для случая А.

| Профиль крыла | Моноплан | Биплан | п *

“У та: |

| RAF 15. | 0,280 | 0,263 | 0,530 |

| RAF 30. | 0,240 | 0,220 | 0,600 |

| RAF 32. | 0,330 | 0,302 | 0,660 |

| RAF 34. | 0,250 | 0,223 | 0,620 |

| Clark Y. | 0,280 | 0,250 | — |

| Clark YH. | 0,261 | 0,231 | — |

| Гёттинген 387. | 0,320 | — | — |

| Гёттинген 436. | 0,305 | 0,275 | — |

| Μ 12. | 0,250 | 0,220 | — |

| Мб. | 0,220 | 0,191 |

* Для биплана при полном Рейнольдсовом числе.

Для всех крыльев должны строиться кривые распределения нагрузки по размаху, по продувке или же по теории индуктивного сопротивления (смотрите). При отсутствии продувок для крыльев одинакового профиля и угла установ-

ки по размаху нормы допускают упрощения и дают конкретные графики распределения нагрузки (фигура 16). Распределение нагрузок между верхним и нижним крыльями в случае бипланной коробки согласно нормам производится по данным специальной продувки модели ко ло 1, -10‘

| Случа | А | ||

| 7 | |||

0е 10° 20е — Угол выноса

Фигура 16.

is

1.4

1.3

83

Sis»

to

0,0

| Случс | и В | ||

| п | |||

| 7 | |||

° Ю° 20° 30° Угол выноса

Фигура 17.

робки крыльев или же по указанному выше аэродинамич. расчету. В русских нормах дается для нормальной бипланной коробки график распределения нагрузок.

Случай Вк — выход из пикирования на крутое планирование. Положение центра давления и наклон равнодействующей получаются из продувки или из аэродинамич. расчета для угла атаки, при к-ром коэф. подъемной силы Сусоставит 0,2 от Сутах, соответствующего случаю Ак. При этом, если центр давления находится в первой половине хорды, равнодействующая прикладывается на середину хорды. Распределение нагрузки по размаху берется по продувке или же по аэродинамич. расчету. Как и в случае Ак, нормы допускают упрощения и дают конкретные графики их. Распределение между верхним и нижним крыльями нагрузок принимается по продувке или аэродинамич. расчету. Только для чистого биплана нормы дают график этого распределения (фигура 17).

Случай Ск — пикирование. В этом случае принимается, что подъемная сила равна нулю. Крылья испытывают нагрузку, дающую скручивающий их момент, и лобовую нагрузку. Скручивающий момент вычисляется по ф-ле

M=f с— · G t

Чхс Т- ^хв и лобовое сопротивление по ф-ле

„, схкр. г

— “75 i 7т *

-ХС 1" °хв где /—коэф. безопасности по нормам, Ст— коэф. момента крыльев, —коэфициент ло бового сопротивления крыльев, Схс — коэфициент лобового сопротивления самолета, Схв — коэфициент лобового сопротивления винта, G — полетный вес самолета, t — средняя хорда продувки. Коэфициенты Ст и обыкновенно берут из продувки или из аэродинамического расчета для угла атаки, при к-ром Су=0. Коэфициент Схс включает в себя коэфициенты сопротивления всех частей самолета кроме винта. Коэф. сопротивления винта Схв, отнесенный к площади крыльев, определяется по ф-ле п _г £

’-хз — Ур g

а;

р=j (В2 — d2) — ометаемая винтом площадь;

В_диаметр винта; d — диам. втулки или кока;

kср.

S — площадь крыльев; а средняя от носительная ширина лопасти и винта; z —· число лопастей; bср_ — отношение развернутой поверхности лопасти к радиусу; Ср—коэф. отрицательной тяги винта, вычисляемый по ф-ле где

г, _ Л

h D

Ср=0,28 + 0,2 (0,9 — К),

относительный шаг винта. Если винт переменного шага, то он берется на радиусе R=0,35 В. По размаху нагрузка распределяется пропорционально хорде. Распределение нагрузки между крыльями берется пропорционально площадям крыльев.

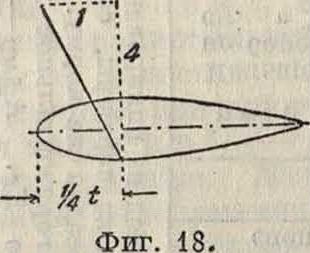

Случай Вк — криволинейный полет на спине. Положение и направление равнодействующей определяются из продувки при первом наименьшем значении коэф-та подъемной силы Су. Если этот коэф. меньше (— 0,3 СУтах) случая Ак, то данные берутся для коэфициента Су =0,3

Сутах случая дувку для берут на 1/,

(фигура 18). Распределение нагрузки по размаху одинаково со случаем Вк. Распределение нагрузки между крыльями бипланной коробки берется по продувкам или по аэродинамич. рас-

Ак. При невозможности иметь прослучая Вк равнодействующую хорды от передней кромки крыла

| Случс | й D | ||

Ίο°го° 30’ —— Угол Выноса

Фигура 19.

чету. В случае чистого биплана пользуются графиком, взятым из норм прочности (фигура 19).

Случай Ек — резкая посадка. В этом случае крылья испытывают нагрузку, кратную собственному весу и агрегатам в крыльях. Распределение по размаху соответствует действительному распределению весов крыла и агрегатов. Начиная расчет крыла, прежде всего определяют расчетную нагрузку на него для данного случая; для этого берут полетный вес самолета, уменьшают его на вес крыльев, т. к. собственный вес крыльев в летных случаях разгружает крылья, и умножают на перегрузку данного случая, взятую по нормам. Руковод

или же — в случае чистого биплана — графиками, приведенными в нормах, распределяют найденную расчетную нагрузку сначала между крыльями, а затем и по размаху крыла, учитывая при этом соответствующие указания норм, приведенные выше. Т. к. полученная нагрузка косая, то ее разлагают на нормальную к хорде крыла и на тангентную по хорде, строят распреде-

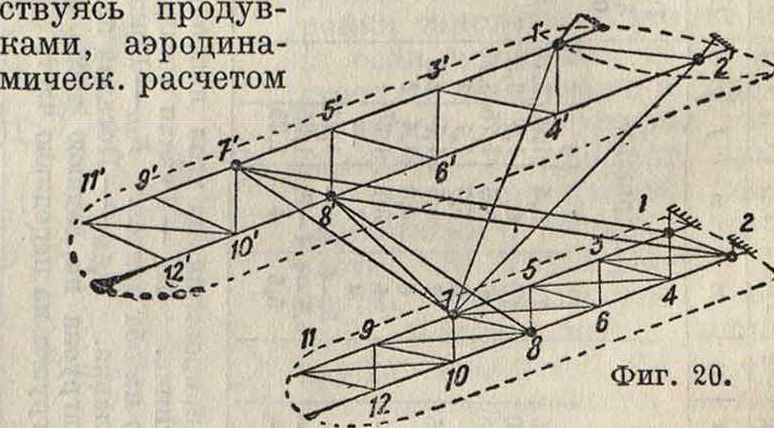

ления нагрузок по размаху крыльев и находят узловые нагрузки, которые сводят в особую таблицу. Обычно бипланные коробки крыльев

Рк,

Lcm

рад г ПО -120 г ЧО -WO

-90

т80 -10 г 60

-50

т40

-J0

г.го

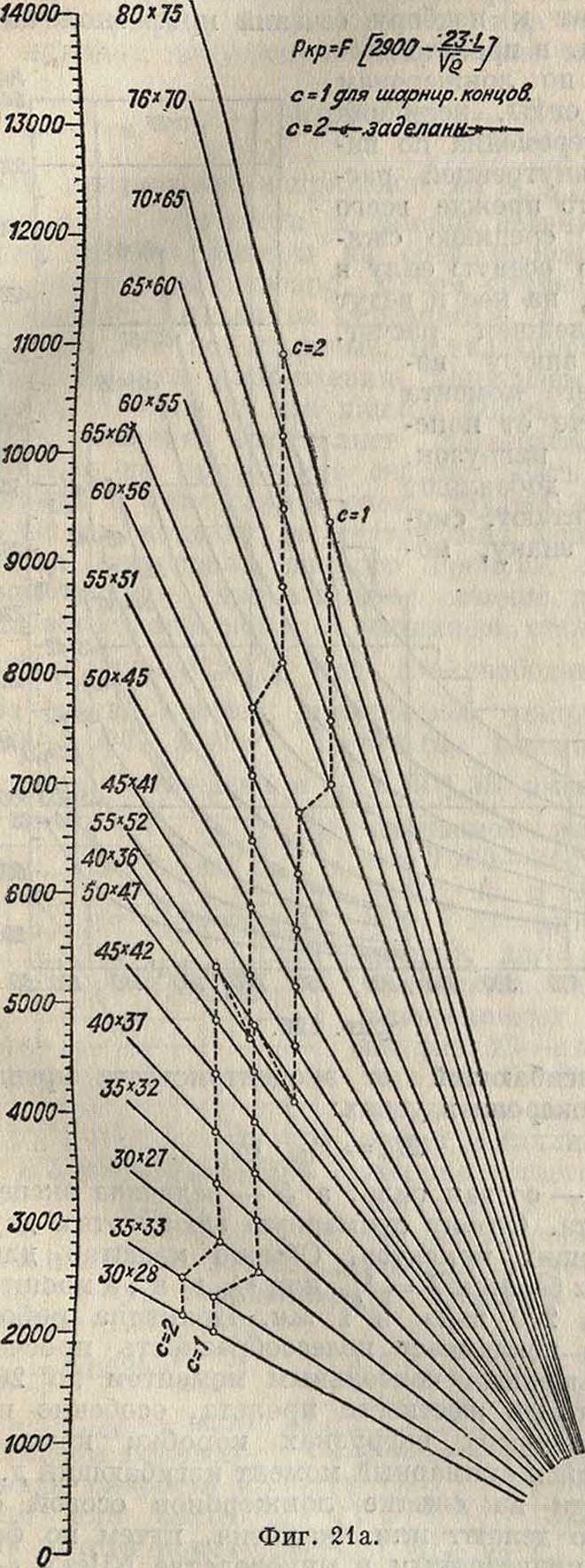

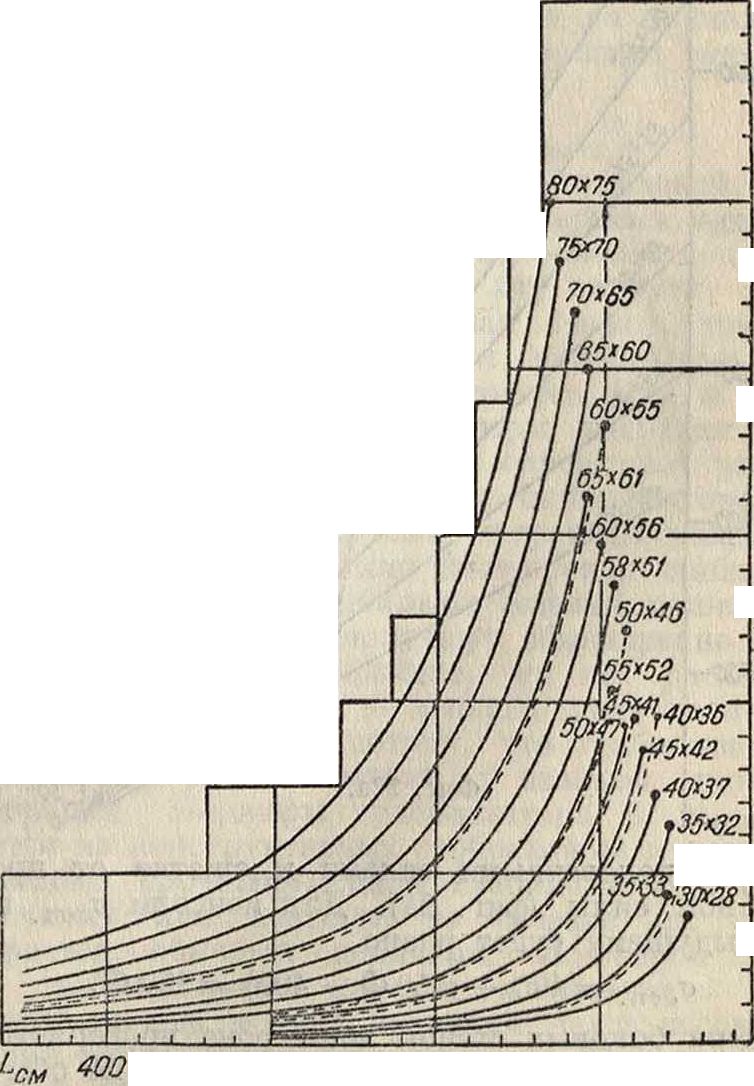

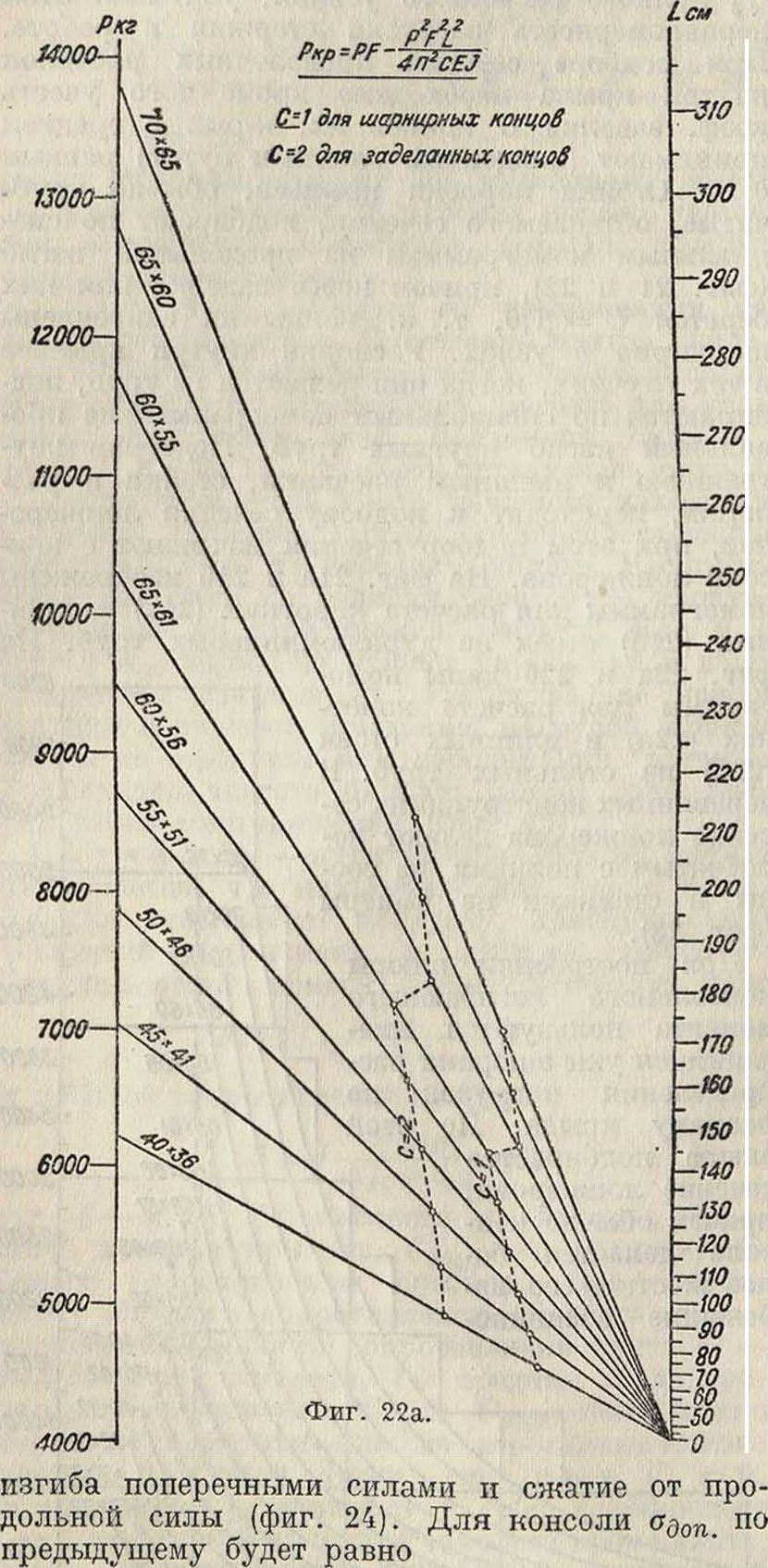

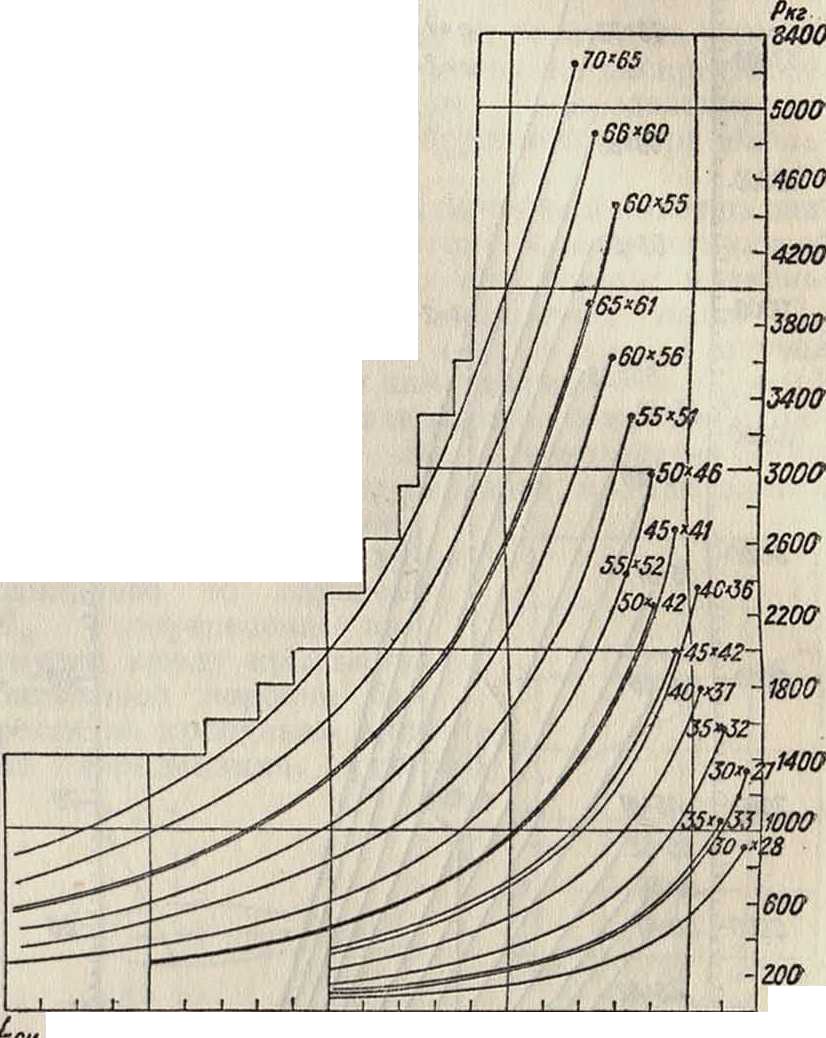

статически неопределимы, за исключением случая, когда несущая и обратная· расчалки находятся в одной плоскости. Поэтому при решении обычно методом Максвелла и Мора приходится выбрасывать лишний стержень. За лишний стержень проще всего принимать диагональную стойку 1—8 (фигура 20). Выбросив его, рассчитывают пространственную ферму коробки крыльев целиком или же разбивают ее на две вертикальные фермы и две горизонтальные и находят усилия в стержнях фермы без лишнего стержня. Подставив далее вместо лишнего стержня единичную силу (обычно ± 1 000 килограмм) и рассчитав, как указано выше, снова ферму коробки крыльев, получают усилия в стержнях фермы для второго состояния. После этого составляют таблицу для решения статич. неопределенности, причем во внимание берут только стержни на ружной и внутренней расчалок, т. к. жесткость остальных стержней фермы значительно более. Решив ур-ия, находят усилия в лишнем стержне 7 — 8, а затем и действительные усилия в стержнях фермы коробки крыльев. Расчетное усилие в стержнях фермы обычно определяют с учетом не полной разгрузки от лишнего стержня, а с коэф-том 1,25, когда эта разгрузка догружает стержень, и 0,75, когда она разгружает. Делается это для страховки от возможных неточностей расчета. Составив таблицу расчетных усилий в стержнях фермы, подбирают сечение их, пользуясь для этой цели приведенными выше нормированными коэф-тами прочности. В тех случаях, когда ставятся параллельно два стержня (двойная расчалка), расчетное усилие каждого стержня берут равным 2/j полного расчетного усилия, учитывая этим неравномерность загрузки стержня в работе. При подборе сечений проволочных расчалок внутри крыла необходимо кроме того учесть коэф. заделки С концов их, к-рый в среднем принимают (найденный опытным путем) равным 0,70. Стойки коробки крыльев, обычно трубчатые, обтекаемого сечения, подбирают по специальным номограммам на продольный изгиб (фигура 21 и 22), причем коэф. заделки для них берется С=1,0, т. к. концы их закреплены шарнирно в узлах. Распорки внутри крыльев в тех случаях, когда они делаются из труб, подбираются по специальным номограммам на продольный изгиб круглых труб. Подобрав внутреннюю и внешнюю расчалки, стойки и распорки, переходят к подбору сечения лонжеронов, при этом подбор сечения начинают с консоли лонжерона. На фигуре 21а и 216 изображены номограммы для расчета коротких (21а) и длинных (216) стоек из дуралюминиевых труб. На фигуре 22а и 226 даны номограммы для расчета коротких (22а) и длинных стоек (226) из стальных труб. В деревянных конструкциях сечение лонжерона делают коробчатым с полками из сосны и стенками из фанеры __

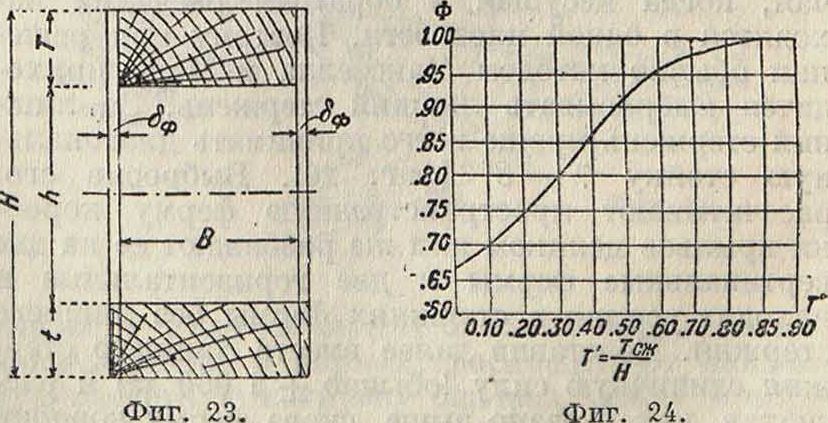

(фигура 23).

При построении эпюры консольного изгибающего момента пользуются имеющимися уже эпюрами распределения нагрузок по размаху крыла. По этой эпюре подбирается сечение лонжерона, причем обычно консоль делается более жесткой во избежание возникно

6200

5800

5400

5000

-4600

4200

-3800

3400

3000

-2600

8200

1000

1400

ΌΟΟ

- 600 zoo

зоо гоо

Фигура 216.

100 60

вения вибраций концов крыльев. Это достигается тем, что допускаемое напряжение на изгиб для сосны берется не 600, а 550 —530 килограмм/см2.

Кроме того при подсчете момента сопротивления сечения фанерные стенки не принимаются во внимание. Нижняя полка лонжерона, работающая в определяющих случаях на растяжение, только в случаях Ск, DK и Ек работает на сжатие. Вследствие этого ее можно делать более тонкой, чем верхнюю полку, обычно 60—70% толщины верхней полки. Найдя обычным путем нормальное напряжение в полках, делят на него допускаемое напряжение и находят коэф. запаса в полках. Допускаемое напряжение для сосны вычислено по ф-ле, приведенной у Niles’a:

<г„=400 + (600 Ф — 400) Визг,

* асумм. где Ф — коэф. формы, взятый по прилагаемому ниже графику; осумМш — напряжения в полке от

°доп.=400 + (550 Ф — 400)=550 Ф.

Фанера боковых стенок лонжерона проверяется на скалывание от перерезывающих сил по обычной формуле q.S

1 J 2<5 ’

где .9 и J берутся с учетом фанеры. Напряжения на скалывание фанерных стенок лонже рона, имеющих направление слоев фанеры под углом в 45° к направлению усилий, берут не свыше 130—150 килограмм/см“. Эту поверку желательно провести в сечениях по болтам внутренней расчалки. Подобрав сечение консоли лонжеронов, переходят к подбору сечений пролетной части их. Т. к. в пролете действуют по лонжеронам осевые силы, величина которых переменна по панелям внутренней расчалки, то прежде всего находят среднюю сжимающую осевую силу в пролете, на нее и ведут в дальнейшем расчет.

Строят эпюру изгибающего момента в пролете от поперечных нагрузок.

К нему добавляют или вычитают, смотря по знаку, мо

460 420 380 340 ЗОО 260 220 180 140 100 60

Фигура 226.

мент изгибающий от эксцентриситета крепления лонжерона в узлах:

мз= рф ·

где Рф — осевая сила, а 9 — величина эксцентриситета. Строят суммарную эпюру этих двух изгибающих моментов. Обычно масштаб длин при этом берется Я=1/20 или 1/10 н. в., а масштаб момента 200 килограмм/см в 1 миллиметров. Практика работы в США показывает целесообразность просчета с уменьшенным консольным моментом до 20% для большей жесткости пролета, особенно при несимметричных нагрузках коробки крыльев. Имеющийся суммарный момент изгибающий должен быть исправлен на сжатие лонжеронов осевой силой. Это делают или аналитич. путем по формулам, приведенным в руководстве Niles’a «Aeroplane Design», или же графически — методом

Miss Hough или же методом «кругов Ченцова». Пользуясь этими методами, находят дополнительный момент изгибающий от действия осевой силы, а отсюда и суммарный в пролете, по к-рому проверяют принятое для расчета сечение лонжерона. Для этой цели находят нормальные напряжения в полках лонжерона от изги затем нормальные напряжения от осе вой силы яСЭ(с. и, суммируя их, получают осумм.· Взяв по графику коэф. формы сечения лонжерона, находят допускаемое напряжение по ф-ле:

Jdon.

= 400+ (600 Ф — 400)

°узг.

°сумм.

Деля допускаемое напряжение на, полу чают запас прочности в данном сечении. Поверка сечения фанеры на срез производится, как ранее было указано. В том случае, когда лонжероны крыльев не деревянные, а дуралю-миниевые или же стальные, в указанном выше методе берутся напряжения, допускаемые для данного металла и для данной формы сечения. Форма сечения определяет допускаемое напряжение на продольное сжатие. Дать общие указания в этом случае очень трудно, поэтому обычно их находят из статических испытаний образца лонжерона данного пролета. Однако можно указать, что закрытое сечение дуралю-миниевого лонжерона с толщиною стенки, не в меньшей, чем <5 ;>

30’

где Б — свободная ши за рина полки, имеет допускаемое напряжение 2 000—2 500 килограмм/см2. Трубчатые сечения лонжеронов с отношением ^ > 30 + 35 имеют допускаемое напряжение 2 700—3000 килограмм/см2 (фигура 25 и 26). На фигуре 25 изображен график для расчета лонжерона из дур-алюминиевых труб, на фигуре 26—из стальных труб. Во всем остальном подбор сечения метал лич. лонжерона остается одинаковым с таковым же для деревянного. Элероны. Нормы дают для расчета элеронов ф-лу, определяющую среднюю разрушающую нагрузку:

го

| кгА | мм | Ко | (6с | Я и | )йл | ?рс | |||||

| Л | дл | lot | об | т | )ЯМ | ых | Ψ. | (6. | |||

| У | |||||||||||

| X | ш | Щ | Ьо | но. | |||||||

| V | X | Λ | рй | )и& | чы | ||||||

| ч | |||||||||||

0 го 40 60 80

Фигура 25.

| Р=0,0525 V ;

max? |

||||||||||||||

|

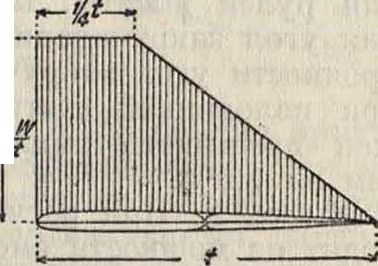

KZ здесь vmax мак- 4Q симальная горизонтальная скорость у земли для высот-ного мотора конеч- jo но на номинальной мощности. Макси-мальное значение Рср. Ч 125 килограмм/м2., Распределение нагрузки по размаху и по хорде элерона, а также по балансирной части его берут 10 по графику норм (фигура 27). Среднюю расчетную нагруз- |

||||||||||||||

| 1 | -г | Г | ||||||||||||

| 1 | ||||||||||||||

| А

& | г | к | ||||||||||||

| X | ||||||||||||||

| f | & | |||||||||||||

| и | ||||||||||||||

| Ί | 4 | |||||||||||||

| у | ||||||||||||||

| ч | ||||||||||||||

| ч | Ч | |||||||||||||

| N | ||||||||||||||

| ч | V | |||||||||||||

| Ч | ||||||||||||||

нивают с таковой же крыла в данном

Фигура 26.

месте и если она менее, то нагрузку на элерон берут по крылу. По эпюре нагрузки определяют нагрузку по нервюрам элерона, реакцию в опорах и моменты, изгибающий и крутя щий, элерона, по которым и подбирают сечения лонжерона, нервюр и стрингеров элерона.

Хвостовое оперение. Горизонтальное хвостовое оперение рассчитывают на

определяется по следующей формуле

Р=к

°хс+ сх

G

ср.

I

где к — коэф. безопасности по нормам; I — расстояние от ц. т. до центра давления оперения; С?т—коэф. момента всего самолета без хвостового оперения, определяемый из продувки модели или, в случае отсутствия ее, из случая СК — крыльев. Распределение нагрузки по г хорде берется по графику норм (фигура 28).

Нагрузка по размаху распределяется пропорционально хорде.

На компенсаторах величина нагрузки одинакова с нагрузкой на фиг· 28·

шарнире. Нагрузка, определенная по приведенной выше формуле случая Сг, проверяется еще на случай Кг по следующей ф-ле

Р=2о · Ch · S (1,4 ·ν )2,

где ρ — плотность воздуха берется равной 1/8, Sгх —площадь горизонтального оперения, vnoc — посадочная скорость в м/ск, Сп — коэф. подъемной силы берется по нормам. Эту нагрузку оперение должно выдержать как сверху, так и снизу. Для расчета берется наибольшая из двух указанных случаев нагрузка. Как и при расчете элерона, строят эпюры нагрузки по нервюрам оперения, по ним определяют узловые нагрузки на лонжероны стабилизатора и руля высоты. По узловым нагрузкам находят изгибающие моменты для лонжеронов стабилизатора, а по ним подбирают сечения лонжеронов. Конструктивно получают обыкновенно сечения лонжеронов ббльшие, чем по расчету, а напряжения в них — меньшие допускаемых. Это полезно делать потому, что стабилизатор получается более жесткий” и стойкий против вибраций. Нервюры стабилизатора б. ч. берутся из конструктивных соображений и потому заведомо прочными. Если стабилизатор имеет расчалку или подкосы, то сечение их подбирается обычным порядком. Лонжерон руля высоты кроме момента изгибающего испытывает еще момент кручения из-за несовпадения центра нагрузки с осью его. Момент крутящий находят из эпюры нагрузок на нервюры. Сечение лонжерона руля высоты подбирают, исходя из этих двух моментов. В расчетах руля высоты самолетов большого тоннажа учитывают также влияние прогиба лонжеронов ста-

билизатора на изгиб лонжерона руля высоты. Для“ этой цели за лишнее неизвестное берут величину прогиба, составляют ур-ие статич. неопределимости и находят уточненное значение момента, изгибающего лонжерон руля высоты, с учетом прогиба лонжеронов стабилизатора.

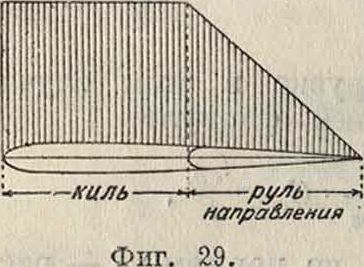

Вертикальное хвостовое оперение: случай Κνχ. Статич. нагрузка вычисляется по ф-ле

Р = 2 S * C1i &ех (М***.)·;

обозначения те же, что и у горизонтального оперения; Sex — площадь вертикального оперения. Нагрузка распределяется по хорде согласно графику, приведенному на фигуре 29. Нагрузка по размаху распределяется пропорционально хорде. На компенсаторах нагрузка в каждой точке равна нагрузке по оси шарниров. Расчет ведется так же, как и в случае горизонтального оперения. Размеры сечения лонжеронов киля и руля направления в большинстве случаев задаются из конструктивных соображений и только поверяются на изгиб и кручение. Необходимо определять как для рулей высоты, так и для руля направления угол закручивания. По германским нормам прочности угол закручивания рулей и элеронов при половинной статической нагрузке не должен превышать амплитуду отклонения более, чем на 7,5%.

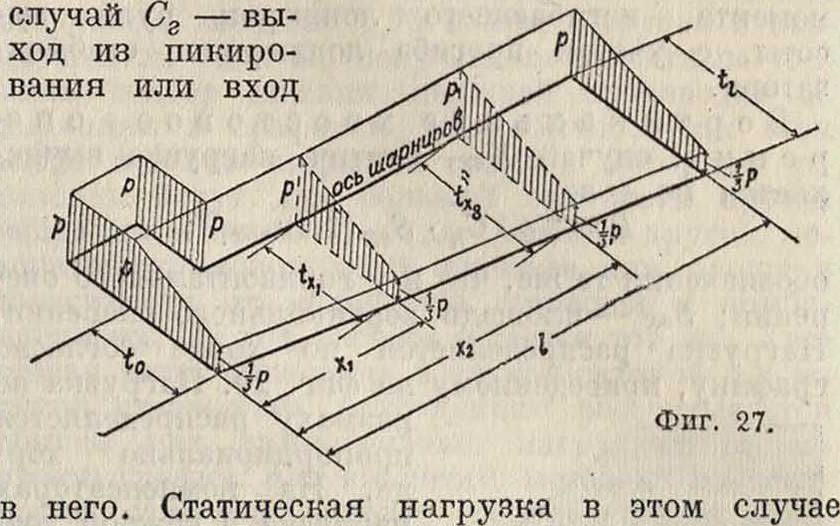

Шасси. При расчете перегрузок шасси исходят из мощности амортизации его, вследствие чего сначала подбирают амортизацию. Согласно нормам амортизация шасси (включая и пневматики) должна при полном ходе оси поглотить работу А:

А=0,0075 Mvnoc,

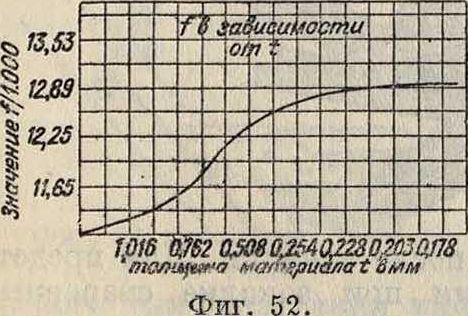

где М—масса самолета; %ос_ — посадочная скорость в м/ск. При нормально предварительной затяжке амортизация должна начать работать при действии на нее усилий, больших, чем при стоянке. При замене пневматиков на лыжи амортизация остается одна и та же. Из центровки самолета берут вес самолета, приходящийся на колесо, а по нему определяют массу самолета, действующую на колесо при посадке. Вычисляют по массе самолета работу А, которая должен быть поглощена амортизацией шасси. Работа, поглощаемая пневматикой, берется или по статич. испытаниям пневматика или же по соответствующим сводным графикам, примером которых моги» г

Ь 7000 «и

§6000

АППП

цЗООО

i 2000

S»

U-1000 *= 500

| о“ | ||||||||||||||

| у&пё | чие | воз | г -S | 5at | п | < | ||||||||

| <л | ||||||||||||||

| W | ||||||||||||||

| щ | гт | |||||||||||||

о io го зо го зо eo го во so wo но ко ио т iso

сжатие пневматика 6ми ФПГ. 30.

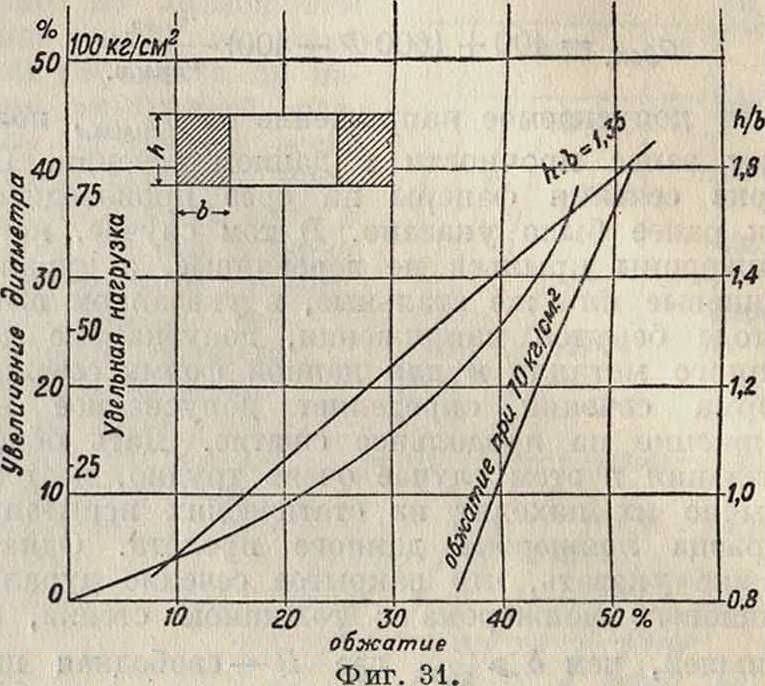

жет служить график колес Пальмера (фигура 30). Эта работа вычитается из найденной ранее полной работы А, а остаток А„ должен быть поглощен полностью амортизацией шасси. Предварительную затяжку берут обычно равной 1,10 усилия по амортизации на стоянке. По предварительной затяжке определяют потребную площадь пластины резины, для чего берут удельное давление на резину 16 — 18 жг/с-м2, учитывая износ таковой при эксплуатации. По графику отдельных нагрузок (фигура 31) подбирают количество пластин

резины, необходимых для поглощения работы А0, причем принимают коэф. перегрузки при посадке обычно равным п=5,0. Необходимо учитывать коэф. формы резины, для чего надо каждый раз перестраивать график удельных нагрузок резины, если отношение у ф 1,35. Для этого пользуются наклонной кривой сжатия при 70 килограмм/см2 при переменном j-. Расчет масляной амортизации более сложен и поэтому здесь не приводится. Когда амортизация шасси подобрана, ход оси колес определен, строят эпюру кинематики шасси при посадке и полном сжатии амортизации. Т. к. шасси представляет пространственную ферму, то ее можно

Фигура 32.

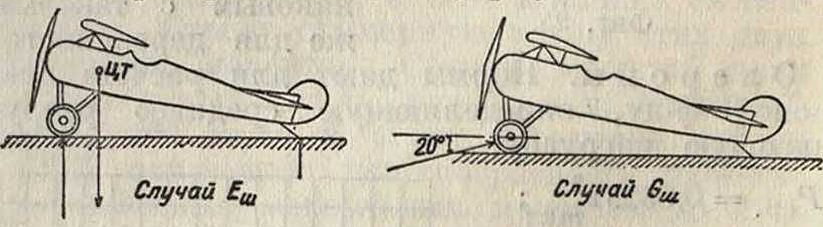

Фигура зз. решать графически и аналитически обычными методами на следующие случаи. Случай Еш — посадка на три точки. Перегрузка берется согласно подобранной амортизации, но не менее 5,0. Шасси проверяется на посадку и две точки (колесо и костыль), перегрузка при этом берется равной — случая посадки на три точки. Ферма шасси решается со сжатой амортизацией (фигура 32). Случай Gm— передний удар на оба колеса. Самолет находится в положении стоянки на земле. Сила удара проходит через ось колес шасси и направлена спереди и снизу под углом 20° к горизонту. Шасси такиге проверяется на передний удар на одно колесо в том же положении, перегрузка при этом берется равной половине случая GVI (фигура 33). Случай Fm — боковой удар на оба колеса. Сила прикладывается к ободам колес. Перегрузка берется по ф-ле причем vnoc- в км, 1ч. Перегрузка менее 0,8 не бе-

хжх<

aSl

7?7г7?777777777//^^^77мШ7Ш7777^777П Случай Фигура Si.

рется. Шасси проверяется на случаи бокового удара на одно колесо, перегрузка берется равной ~ (фигура 34). Решив ферму шасси на все 6 случаев, находят усилия в стержнях шасси и моменты, изгибающие ось или полуоси шасси, и все это сводят в таблицу. В этой таблице определяют расчетные усилия, на которые подбирают сечение стержней шасси по графикам и по ф-лам Эйлера и Джонсона для продольного изгиба. В случае тормозного шасси при решении фермы шасси к оси прикладывают тормозной момент, вызывающий обычно изгибающие и скручивающие моменты в стержнях шасси. Т. к. методика расчета в этом случае сильно меняется с конструкцией и схемой шасси, то она здесь не приводится.

Фюзеляж рассчитывают на следующие случаи. Случай ЕфМу — посадка на три точки. Нагрузка приложена к колесам шасси и костылю и равна Р=п G, где перегрузка п берется из случая Еш шасси. Случай Сфму — случай пикирования. Нагрузку прикладывают к горизонтальному оперению и берут по нормам для горизонтального оперения. Рассчитывают только хвостовую часть фюзеляжа, принимаемого защемленным в месте крепления крыльев. Случай Н3фму — боковая нагрузка на хвостовую часть фюзеляжа. Берут нагрузку на вертикальное оперение на случай Кв. Случай Афму — полет с вертикальным ускорением, соответствующим случаю Ак. Нагружают только переднюю часть фюзеляжа и моторную установку нагрузкой по ф-ле

Р=% Gn0>

где Gn0 — вес передней части самолета и мотора с моторной установкой и оборудованием, п0 — коэфициент перегрузки по нормам. Случай Нфму — боковая нагрузка на переднюю часть фюзеляжа и моторную установку. Нагрузка берется по ф-ле

Р — п Gn0,

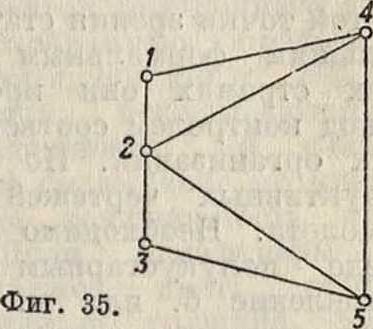

где п—коэф. перегрузки по нормам для этого случая. Типы и конструкции моторных установок весьма разнообразны, поэтому здесь можно только указать общие приемы решения ферм, наиболее часто встречающихся. Прежде всего вычисляется нагрузка на моторную установку, для чего все грузы, опирающиеся целиком или частью на моторную установку (мотор, винт, капот, моторная рама, патрубки выхлопа, стартер, трубопроводы и прочие), приводятся к равнодействующей силе с координированием этой силы по отношению к точкам опоры. Решение пространственной фермы моторной установки производят или графически или, что проще, аналитически. Обычно моторная установка имеет лишние стержни, вследствие чего необходимо решать ферму как статически неопределимую систему (фигура 35). В указанном примере моторной установки для мотора воздушного охлаждения за лишний стержень обычно берется стержень 3—5, как мало нагруженный и отсутствие которого не влечет нарушения геометрия, устойчивости моторной установки. Приложив нагрузку, как выше было указано, и найдя реакции опор, решают узел 4, затем узел 5 без лишнего стержня 3—5. Затем задаются силой e ± 1 000 килограмм и, подставив ее вместо лишнего стержня, решают способом статич. неопределимости. Расчетные усилия необходимо определять с учетом разгрузки от лишнего стержня с коэф-том 0,75 и при догрузке с коэ-фициентом 1,25. По полученным расчетным усилиям подбор сечения стержней производят по нормалям и графикам, как обычно. При этом коэф. заделки стержней сваркой моторной установки берут для большей жесткости против вибрации равным С=1,0. Решения других моторных установок м. б. сложнее или проще в зависимости от количества стержней и комбинации их, но ход расчета остается тот же. Хвостовая часть фюзеляжа в случае сварной и клепаной стержневой конструкции рассчитывается обычно при симметричных нагрузках весьма просто графич. или аналитич. методом. Из центровки самолета находят распределение весов по узлам фермы, учитываемое так же, как разгружающие грузы при определении усилия в

стержнях фермы. В случае Нфму обычно приходится решать статич. неопределимость, связанную с распределением крутящего момента между горизонтальными и вертикальными панелями фермы фюзеляжа. Крутящий момент распределяется при помощи ряда поперечных рам или расчаленных поперечных панелей фюзеляжа. Т. к. благодаря этому получается многократная статич. неопределимость, усложняющая расчет, то ограничиваются обычно одной поперечной рамой, ближайшей к хвосту самолета. Решения статич. неопределимости производят общепринятым методом; расчетные усилия определяют по предыдущему с коэф-тами 0,75 и 1,25. Подбор сечений стержней, расчалок и лент производят по соответствующим нормалям и графикам. Обыкновенно для сварных фюзеляжей коэф. заделки стержней лонжеронов принимают равным С — 2,0, в то время как для стоек, поперечин и раскосов С=1,0. В случае фюзеляжа типа монокок или рамчатого фюзеляжа, обшитого фанерой или листовым металлом, фюзеляж рассматривают как полую балку, причем сечение ее проверяют по моментным кривым, эпюры которых строят на все случаи. Обычно в деревянных конструкциях полагают, что обшивка не несет, но сохраняет геометрия. неизменяемость, вследствие чего набор, то есть лонжероны и стрингеры, принимают во внимание только при подсчете модуля сопротивления сечения. Если же вводят обшивку, то берут только 1/3—х/2 толщины ее; в случае ме-таллич. покрытия сечение считается полностью. Благодаря большим размерам сечения и невозможности по конструктивным соображениям взять очень тонкую обшивку, фюзеляж-монококи получают с повышенной прочностью — до 100% и более. Обшивку проверяют на скалывание при кручении и на устойчивость панели, ограниченной рамками и стрингерами; последние производят чаще подбором в статич. испытаниях. Среднюю часть фюзеляжа проверяют на те силы, которые подходят к ней от прилегающих частей самолета (крылья, шасси, передняя часть фюзеляжа и моторная установка и хвостовая часть фюзеляжа). Из деталей самолета необходимо упомянуть об управлении самолета, креплении баков, сидениях, креплении радиаторов и пулеметов и местных нагрузках от людей. По всем этим вопросам в нормах содержатся исчерпывающие указания, а самый расчет их обычно не встречает затруднений и производится общепринятыми методами строительной механики и сопротивления материалов.

Параллельно с разработкой предварительного проекта разрабатываются конструктивные чертежи, особенно тех частей самолета, которые должен быть подвергнуты статич. испытаниям. Статич. испытания преследуют две цели: 1) дать конструктору поверку его расчетных и иных предположений о прочности данной детали или части и 2) дать формальный и по существу материал для суждения о прочности данной детали, части и всего самолета и их соответствия с нормами. С этой точки зрения статич. испытания являются большим формальным моментом, поэтому во всех странах они проводятся по программе и под контролем соответствующих государственных организаций. По мере изготовления конструктивных чертежей начинается постройка самолета. Необходимо отметить, что ее ведут везде полукустарным способом, т. к. изготовление б. или м. серьезных приспособлений, штампов, кондукторов нерентабельно и кроме того связано с потерей времени. Поэтому вся работа ведется по разметке, по временным шаблонам, во временных же приспособлениях. Это связано с излишними расходами и с необходимостью повышенной квалификации рабочей силы. В силу этого в Англии например опытный самолет малого тоннажа строят обычно деревянным и затем в случае приемки на снабжение его уже делают металлич. конструкции (Fairey истребитель «Fairfly» 1929 г.). Постройка опытного самолета в среднем обходится в

2,5—3 раза дороже, чем постройка серийного самолета, и продолжается для самолета малого тоннажа в среднем 3—4 мес., более же крупные самолеты строятся соответственно дольше. По окончании постройки опытный самолет подвергают летным испытаниям. Последние состоят прежде всего во взвешивании самолета пустого и с нагрузками и определении положения ц. т., осмотре и пробе мотора на земле. После этого начинают сначала к о н-трольные полеты, имеющие целью ознакомление с самолетом, выявление и устранение его опасных недочетов или эксплуатон-ных дефектов, а также нащупывание режима наилучшей скороподъемности и скорости. Когда пилот овладел самолетом, начинаются и з-мерительные полеты с обычной нагрузкой и перегрузками. Измеряют не только обычные летные качества самолета, но по возможности также маневренность, для чего за границей пользуются кинематографии. съемкой с другого самолета. Испытания оканчивают устройством фигурных полетов для самолетов соответствующего класса, после чего, если самолет удачен, он идет на официаль-ныв лвтиыв испытания в соответствующие го-сударственные организации. Иногда для сокращения времени заводские летные испытания совмещают с государственными. По окончании испытаний последний опытный самолет переходит в серийное производство.

Рациональный подбор авиаматериалов и их данные. Вопрос о весе играет существенную роль в С., т. к. он непосредственно связан с увеличением полезной отдачи самолетов, в виде ли увеличения платной нагрузки на пассажирских и транспортных самолетах или в виде увеличения боевой нагрузки (бомб, вооружения, ов и т. д.) у боевых самолетов. "Поэтому рациональный выбор материала для данного самолета имеет огромное значение. Так, по данным А. Гассне-ра понижение веса конструкции самолета на 10% повышает платную нагрузку на 13,5%, не повышая полетного веса самолета. Указанный выбор материала производят для деталей, не находящихся в потоке воздуха, по удельной прочности, которая в случае растяжения, сжатия и сдвига выражается отношением соответствующего коэф-та прочности к уд. в материала: <р=^; для изгиба

ft/s

ψ — " а для продольного изгиба φ - ггде Е — модуль упругости материала. Для деталей самолета, обтекаемых потоком воздуха (стойки, коробки крыльев, подкосы, шасси, ленты-расчалки и прочие), необходимо учитывать их аэродинамические качества, причем критерием является авиационный вес детали с · s ν3

Ч=?« + е 75.; · N *

где q0 — вес данной детали; ρ — плотность воздуха у земли при стандартных условиях (ρ=1/s); Сх — коэф. лобового сопротивления детали; S— площадь детали в м2; v — скорость самолета в ж/ск; η—кпд винта при принятой скорости полета υ; N — мощность моторов самолета в ЬР и G — полетный вес самолета. Для деталей, обтекаемых потоком и имеющих кроме того подъемную силу (обтекатель, ось шасси и прочие), в авиационный вес вводится еще один член:

С -S-vз. G

1 — 2о + б 75Ч. jy Q Су·S0 vi,

где Су — коэф. подъемной силы и 50 — несущая площадь данной детали. Удельная прочность авиаматериалов, применяемых в СССР, приведена в таблице 3.

Наряду с приведенными ниже факторами при выборе авиаматериала необходимо учитывать еще легкость обработки, доступность и надежность источников снабжения и надежную работу авиаматериала в эксплуатации. В С. в настоящее время применяются самые разнообразные материалы с целью наиболее рациональным подбором сорта и размера авиаматериала добиться наименьшего веса конструкции. Приводим главнейшие из них.

Дерево. В первые годы авиации дерево употреблялось на все главнейшие конструктивные части за исключением узлов и расчалок. В настоящее время дерево из-за неоднородности строения его, способности поглощать и испарять влагу, возможности загнивания при эксплуатации, ограниченности источников получения и истощения их, а также вследствие появления новых более выгодных, чем дерево, материалов, постепенно уступает свое место металлу. В СССР в С. применяют в данный момент сосну, ель, дуб и ясень, из которых первые две породы идут на детали самолетов, а вторые— на изготовление винтов и лыж (смотрите Авиационный лес, Воздушный винт, Лыжи). Нормальным для авиационной древесины в брусках коэф-том влажности считается 8 — 13%

Таблица 3. — Удельная прочность авиаматериалов, применяв-

м ы х в СССР.

| *2 я я | о | ||||||

| Материал | Название | £

я е? |

1©

Я |

<и

Я Е- сй |

и

Я |

к

2« |

Я

о я |

| ей я ьч Я | со к | 6 | «

о |

ft

й | |||

| Сталь М (отожжен- | |||||||

| ная). | 510 | 32,1 | 510 | 3,83 | 183 | 26,5 | |

| Сталь С (нормализованная).

Сталь ГС (нормали- | 637 | 37,2 | 637 | 5,22 | 183 | 32,6 | |

| 700 | |||||||

| Сталь | зованная). Сталь ГПТ (закал, и | 700 | 39,8 | 5,22 | 183 | 32,6 | |

| ошущ.).

Сталь ХН (закал, и | 829 | 44,4 | 829 | 6,25 | 183 | 36,8 | |

| отпущ.).

Сталь Х4Н (закал. |

1 020 | 51,0 | 1020 | — | 181 | “ | |

| и отпущ.).

Сталь хромомолиб- |

1 400 | 62,9 | 1 400 | — | 181 | — | |

| деновая (закал, и отпущ.). | 1 783 | 74,0 | 1 783 | _ | _ | ||

| Дуралюминии лие- | |||||||

| товой. | 1 333 | 85,2 | 1 333 | 7,72 | 292 | — | |

| Дуралюминиевые | |||||||

| Цветные | •грубы.

Авиаль (закален- |

1 333 | 85,2 | 1333 | 7,72 | 292 | — |

| металлы | ный).

Электрон (германец. |

629 | 52,7 | 629 | — | 299 | — |

| штамп, и термин, обработанный). | 1 890 | 126 | — | 8,9 | 368 | _ | |

| Дерево | | Сосна. | 1 400 | 141 | 800 | 240

то |

633 | _ |

| Ясень. | 1 000 | 112 | 645 | 453 | _ | ||

| Авиафанера. j | 875

438 |

- | - | 150 | - | - |

Коэф. крепости на сжатие приводится при приемке к стандартной влажности в 15%, принятой в СССР по формуле (в кг/см2):

^15=^ [1 + 0,05 (/с-15)];

Ртах — максимальная нагрузка в килограммах, а и & — поперечные размеры образца, к — влажность в %. Характеристика авиационной древесины приведена в таблице 4.

Таблица 4. — Характеристика авиационной древесины.

| Название породы | Уд. вес | оГ

я я © К ез ££ |

01

3 Oj <о Я и со в |

оГ Я <м йз

*-~- бй |

***

я§ О 5с |

#**

о Я N Е·* 5· я <3 oS |

Модуль упругости при растяжении, кг/см“ |

| Сосна. | 0,53 | 700 | 600 | 400 | 120 | 400 | 105 |

| 50 | НО | ||||||

| Ясень. | 0,7 | 700 | 700 | 450 | 170 | 450. | 105 |

| Спрус. | 0,39 | 700 | 650 | 350 | 50 | 350 | 105 |

| Орех. | 0,56 | 800 | 800 | 490 | 490 | 1,05.105 | |

| Красное дерево.

1 |

0,52 | 700

1 |

700 | 450 | — | 450 | 1,06-105 |

| * Числитель дроби обозначает | временное | сопро- | |||||

| тивление вдоль | волокон, знаменатель | — поперек | |||||

| волокон. | |||||||

Авиафанеру в СССР клеят из березового первосортного шпона, за границей же — из красного дерева, тика и спруса, но в последнем случае только двуслойной. В зависимости от качества древесины и наличия дефектов производственного характера различают авиафанеру двух сортов: «прима» и сорт «А». Авиафанеру клеят равнослойной и неравнослойной с отношением толщин слоев 1 : 1,5 : 1. Склейку производят водоупорным клеем. Размеры нормальных листов авиафанеры от 1 500 х×1 500 миллиметров до 1 200 х 1 000 миллиметров и маломерных листов от 900×800 ** до 900 х 1 200 миллиметров. Толщина равнослойной фанеры берется 1—10 миллиметров, неравнослойной 3—6 миллиметров. Для толщин до 6 миллиметров фанеру клеят из трех слоев, а выше — из пяти. Влажность авиафанеры должен быть не менее 8% и не более 15%. При приемке фанеру отбраковывают по наружному виду, причем в Германии для просмотра внутреннего слоя применяется метод «просвечивания» фанеры при помощи 2 000-свечной лампы. Фанера до 3 миллиметров просвечивается достаточно удовлетворительно с выявлением всех имеющихся дефектов внутреннего слоя. Отобранные образцы фанеры, обычно от 3% листов, испытываются на влажность, на разрыв, на скалывание по клей и на водоупорность клея. Шпон авиафанеры не должен иметь стыков, трещин, неравномерностей по толщине, свилеватости слоя, синевы, выпадающих сучков, следов гнили. Сама авиафанера не должна иметь забоин, замятии снаружи, отдулин, трещин и морщин. Характеристика березовой авиафанеры, применяемой в СССР, следующая. Уд. вес 0,8; прочность на растяжение (в кг/см2): вдоль волокон — 700, поперек волокон — 350, под углом 45°—175; модуль упругости при растяжении (в кг/см2): вдоль волокон—1,10 · 105, поперек волокон—0,50· 1C5, под углом 45°—0,18· 108. В С. в настоящее время почти исключительно применяется казеиновый клей. Его приготовляют из казеина (смотрите), негашеной извести, силиката, соды и машинного минерального масла по соответствующим рецептам; выпускают с завода в виде порошка и замешивают с соответствующим количеством воды. Казеиновый клей обычно годен в работу в течение 4—0 ч. после изготовления, после чего замешивается новая порция его. Столярный желатиновый клей употребляется при изготовлении лыж и иногда при склейке винтов. Он должен быть изготовлен из хорошего качества кожевенных остатков и костей. Помимо химия, анализа ингредиентов казеинового и желатинового клея при приемке производят еще и механич. испытание склейки клеями как в сухом состоянии, так и после вымачивания в воде, то есть в проверке клея на водоупорность. Коэф. скалывания в сухом состоянии одинаков для казеинового и желатинового клея и должен быть не ниже 100 килограмм/см2, коэф-т же скалывания для казеинового клея после 48-часового вымачивания в воде не должен быть ниже 58 килограмм/см2. Резина применяется для амортизации шасси в виде амортизационных шнуров и в виде пластин круглого, овального или обтекаемого сечения. Амортизационный шнур применяется четырех размеров диам. 10, 13, 16 и 18 миллиметров. Приемка шнура состоит в наружном осмотре и обмере, отборе образцов и испытании таковых на прочность отдельной резиновой нити и на прочность готового шнура. За границей в целях установления года изготовления шнура внутренняя оплетка делается цветная в зависимости от года, например 1930 г. — красная, 1931 г.—голубая, 1932 г.·—белая, 1933 г. — зеленая и т. д. Характеристика амортизационного шнура приведена ниже.

Диаметр шнура в миллиметров. 10 13 16 18

Миним. разрывная нагрузка при 100%-ном удлинении в килограммах 25 55 85 140

Максим, разрывная нагрузка при 100%-ном удлинении в килограммах 40 80 120 180

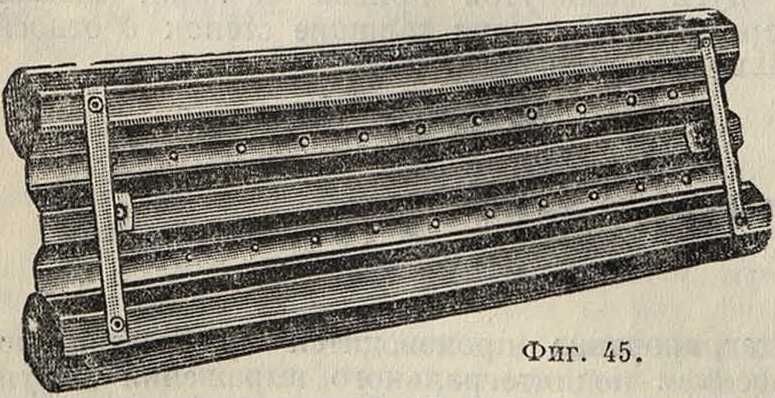

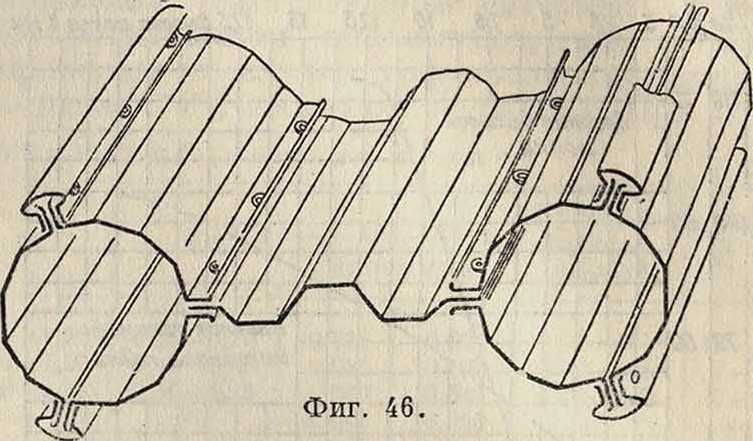

Пластинчатую резину стали применять для амортизации шасси в последнее десятилетие. Ее амортизирующая способность зависит от состава и от степени вулканизации. Кроме этого многочисленными опытами за границей и в СССР установлено, что форма и геометрические соотношения пластины резины играют также роль при амортизации. Пластинчатая резина должна выдерживать весьма длительные нагрузки в 16 — 17,5 килограмм /см2, которые обычно бывают на стоянке у самолета, и эпи-зодич. нагрузки до 120— 130 килограмм/см2, бывающие при посадках, без растрескивания, растекания и других вредных признаков. Кроме того эта резина не должна слишком сильно реагировать на попадающие на нее брызги масла и бензина во время экс-плоатации. Сортамент резины крайне разнообразен, начиная от круглых Фигура 36. колец и кончая оваль ными пластинами или обтекаемого сечения. Английские сорта резины имеют удельную нагрузку, изображенную на диаграмме фигура 36.

Алюминий и особенно его сплавы — дур-алюминий, авиаль и электрон—приобретают все большее значение между основными авиаматериалами. Они употребляются в листах, трубах и профилях. Коэф-ты крепости алюминия и его сплавов в С. берутся согласно табл. 5.

* еа

§ 75

I; so

I

157,5

I „

§ «V

10 20 SO 40 50 Обжатие в %

Таблица 5. — Данные механических испытаний сплавов а л ю м и н и я“1.

| Характеристики | Дуралюминпй | Авиаль | Элек- | |

| Листы | Трубы | ТРОН *2 | ||

| Растяжение. | 3 800 | 3 800 | 1 200 | 3 400 |

| Сжатие. | 3 800 | 3 800 | 1 200 | 1 300 |

| Изгиб. | 3 800 | 3 800 | 1 200 | 3 400 |

| Срез. | 2 200 | 2 200 | — | 1 600 |

| Смятие. | 5 200 | 5 200 | — | — |

| Модуль упругости Е. | 0,69-106 | 0,69-106 | 0,63.106 | 0,44-106 |

| Модуль упругости G. | 0,27-106 | 0,27-10« | ||

| Уд. вес. | 2,85 | 2,85 | 2,70 | 1,80 |

| Предел пропорциональности:

1) растяжение. 2) сжатие. |

1 7Q0 | 500 | 2 000 | |

| 2 700 | ~ | |||

*1 Коэф-ты прочности даны в килограммах/сms. *2 Прессо ванный и термически обработанный.

Алюминиевые сплавы обладают свойством корродировать. Для предохранения от коррозии (смотрите) в авиации применяют следующие меры:

а) платировка дуралюминия, или накатка на поверхность дуралюминия тончайшей пленки чистого алюминия; б) кадмирование дуралюминия, то есть электролитич. присадка тонкого слоя кадмия; в) анодирование, или покрытие поверхности дуралюминия электролитически оки алюминия; г) покрытие поверхности дуралюминия специальными лаками и красками, из которых для гидросамолетов наиболее употребительно так называемое «битмо».

Для покрытия крыльев, для обтяжки фюзеляжа, оперения применяется, особенно в самолетах среднего и малого тоннажа, как чисто льняное полотно, так и бумажное—п е р к а л ь. Данные авиационного полотна и перкаля приводятся в таблице 6.

Таблица 6.—X ара к тер нет и ка авиационного полотна и перкаля.

| Сорт | Вес 1 м2

В 8 |

*1 | *2 | *8 |

| Полотно льняное Перкаль. | 165—190

130-140 |

1 Е00 1 200 | 1 500 1 200 | <10% |

*1 Разрывающие усилия в килограммах/η. м по утку. *2 То же по основе. *з Удлинение при разрыве.

Полотняное покрытие пропитывается и покрывается для защиты от атмосферных влияний специальными аэролаками (смотрите), из которых аэролак первого покрытия только пропитывает полотно, а аэролаки второго покрытия дают полотну натяжку и защитную глянцевитую поверхность. Прочность полотна после покрытия аэролаками обычно возрастает, доходя до 40—50%.

Главнейшими полуфабрикатами в С. являются трубы стальные и цветных металлов. Трубы стальные употребляются как углеродистые, так и хромомолибденовые и хромоникелевые (табл. 7).

Таблица 7. — Характеристика стальных труб.

| Коэф. прочности,

Кв i СМ2 | Углеродистые | Специ- | Хро-

момо- | |

| мягкие | твердые | альные | либде-

новые | |

| На растяжение. | 4 000 | 6 000 | 12 000 | 7 000* |

| » сжатие. | 4 000 | 6 000 | 12 000 | 7 000 |

| » изгиб. | 4 000 | 6 000 | 10 000 | 7 000 |

| Модуль упру- (Е | 2.106 | 2,1.106 | 2,2.106

0,85.106 | 2,2.106

0,85-106 |

| гости G

Предел пропорциональности: |

0,77-106 | 0,80-106 | ||

| 1) растяжение | 2 600 | 3 900 | 7 800 | — |

| 2) сжатие. | 2 600 | 3 900 | 7 800 | - |

* Незакаленные.

Лент ы-р а с ч а л к и изготовляют из стали СПТ или ГПТ; их различают по номерам или диаметрам наружной части. Разрывающее усилие их (в килограммах) в зависимости от № таково:

| ί№ | кг | № | кг | № | кг |

| 3 | 260 | 7 | 1 820 | 11 | 4 600 |

| 4 | 480 | 8 | 2 300 | 12 | 5 300 |

| 5 | 800 | 9 | 3 100 | 14 | 7 300 |

| 6 | 1 230 | 10 | 3 650 | 16 | 10 100 |

Тросы в С. употребляются для проводки к органам управления. Они изготовляются из холоднотянутой термически обработанной проволоки. Применяются тросы как простого плетения, так и двойного. Разрывающие усилия в

Таблица 8. — Разрывающие усилия в тросах (в килограммах).

| Диа-

метр, мм |

Трос простого плетеиия | Трос двойного плетения | Диа-

метр, мм ί |

Трос простого плетения | Трос двойного плетения |

| 1,50 | 190 | 4,00 | 1 275 | 1 050 | |

| 2,00 | эм | 265 | 5,00 | 2 000 | 1 550 |

| 2,50 | 515 | 415 | 6,00 | 2 800 | 2 300 |

| 3,00 | 730 | 615 | 7,00 | 4 000 | 3 300 |

| 3,60 | 1000 | 775 |

тросах должны быть не ниже значений, приведенных В табл. 8. Н. Поликарпов.

Стальное С. Сталь применяется в С. с самого его возникновения, однако первоначально распространение ее было невелико, т. к. стальные конструкции не могли конкурировать с деревянными по легкости вследствие сравнительно низких механич. качеств стали. Впоследствии

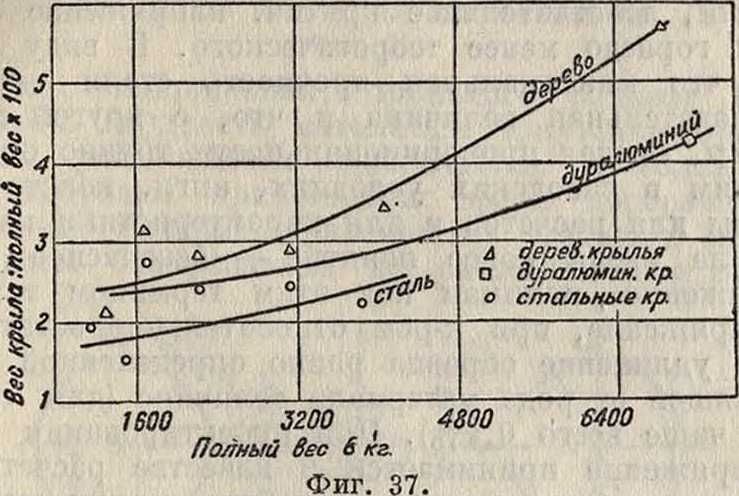

практич. опыт новейшего стального С. на основе последних достижений металлургии показал, что при прочих равных условиях стальные конструкции основных деталей самолета при применении высококачественных сталей м. б. получены более легкими по весу, чем деревянные или дуралюминиевые конструкции. Это обстоятельство наряду с основными свойствами стали — противокоррозийной стойкостью и устойчивостью в смысле утомляемости — обеспечило в настоящее время повсеместное распространение стального С. Составленная по англ, данным диаграмма (фигура

37) иллюстрирует зависимость веса крыла от материала его конструкции для самолетов с полетным весом 900— 9 000 килограмм. Если преимущества дуралюминиевой конструкции крыла перед деревянной становятся очевидными только для сравнительно крупных самолетов, то относительная легкость стального крыла сохраняется почти одинаково как для легких, так и для тяжелых машин. Необходимо отметить в области стального С. существование двух принципиально различных течений. Одно течение, представителями которого являются америк. конструкции, допускает широкое применение сварных конструкций из хромомолибденовых труб с последующей термин. обработкой сваренных деталей. Другое течение (Англия) указывает на ненадежность автогенной сварки и трудности избежания коробления сваренных деталей при последующей термин, обработке. Это течение рекомендует конструк ции из листовой (ленточной) стали, клепанные пустотелыми заклепками или соединенные по способу закатанных швов. В случае применения труб последние не свариваются, но в заранее термически обработанном виде соединяются механическими способами. Трудностей, связанных с обработкой закаленной ленточной стали, в последнее время пытаются избежать путем замены склепывания пустотелыми заклепками применением точечной электрик. сварки по методу сопротивления (смотрите Сварка). Последний способ в случае конструкции из открытых профилей дает ряд производственных преимуществ, не уступая в надежности перед другими способами соединений. Кроме того конструкция м. б. получена более легкой, т. к. исключается вес заклепок. Вследствие относительной новизны точечная электросварка деталей самолета не успела еще получить сколько-нибудь значительного распространения. К началу 1932 г. известны всего два образца стальных самолетов, в конструкции которых широко применена точечная электросварка: самолет-амфибия Савойя-Маркетти

S-31, построенный Американской авиационной корпорацией в начале 1932 г., и советский самолет Сталь-2 конструкции Научного ин-та гражданского воздушного флота.

Типы применяемых сталей и их свойства. Материалом для конструкций из ленточной (листовой) стали служат хромоникелевые стали, характеризующиеся значительным содержанием хрома и относительно меньшим — никеля. Ряд этих сталей относится к типу нержавеющих сталей. Ленточная сталь получается путем горячей прокатки до толщины 2 миллиметров и дальнейшей холодной прокатки до толщины порядка 0,5—0,1 миллиметров; ширина стальной ленты 200—150 миллиметров. Наиболее типичными являются стали, состав и свойства которых приведены в таблице 9.

Высокие механич. свойства этих сталей зависят от холодной прокатки, причем играет большую роль степень обжатия — с какой исходной толщины начата холодная прокатка и до какой конечной толщины она ведется. Большее обжатие обусловливает получение стали с большим временным сопротивлением на разрыв, но с соответственно меньшим удлинением. Так, крупповская сталь V 2А при обжатии в 25—40% получает временное сопротивление 100—120 гег/.иж2 и удлинение 18—20%. Та же сталь при обжатии в 60—75% имеет соответственно 140— 150 килограмм/мм2 и удлинение 3—5%. Горячекатаная сталь V 2А имеет временное сопротивление на разрыв 58—62 килограмма/мм2 при удлинении 57 — 70%. Советская сталь «Энерж 6» при среднем обжатии порядка. 20 — 40% получает временное сопротивление в пределах 108—

Таблица 9. — Состав (в %) п механические свойства нержавеющих сталей (холоднокатаных).

| Марка стали | с | Si | Сг | Ni | Μη | *1 | *2 |

| Крупп V 2А-13. | 0,11 | 0,66 | 18,35 | 8,96 | 0,35 | 140-150 | 3-5 |

| Крупп V 2А—11. | одз | 0,55 | 18,2 | 10,06 | 0,40 | 140-150 | 3—5 |

| Англ, сталь. | 0,16-0,22 | 0,5 | 2,5-14,0 | 1,0 | — | 140-150 | 3-7 |

| » ». | 0,19 | 0,41 | 12,9 | 0,22 | 0,27 | 150 | — |

| пормализир. | |||||||

| » ». | 0,14 | 0,36 | 16,2 | 10,0 | — | 92 | 28,5 |

| Советск. «Энсрш 6» | 0,29—0,33 | 0,35 | 18,0 | 7,34 | 0,70 | 150—170 | 3,10 |

| *1 Временное сопротивление на разрыв в яа/лш2. *2 | Удлинение в %. | ||||||

166 килограмм/мм2 и удлинение в пределах 9—30%. Приведенные в таблице 9 механич. свойства стали «Энерж 6» получены при обжатии порядка 50—60%. Состав и свойства хромомолибденовых сталей, обычно применяемых в виде цельнотянутых труб и реже в качестве листового материала, приведены в таблице 10. Последняя Таблица 10. — Состав и свойства тич. напряжение сжатия Р меньше или немного больше предела пропорциональности, в случае гладких цилиндров получаются меньшие напряжения; действительные результаты с большим постоянством показывают, что практич. напряжение в случае гофрированных цилиндров равно 70% теоретич. величины. При боль-

хром омолибдеповых сталей.

| Марка стали | Si | Μη | Сг | МО | Р | 8 | Врем, со- | Удлин. | |

| Максимум | кг/лил2 | В % | |||||||

| Англ, сталь.

» » .. 4130Х .. 1010Х .. |

0,25-0,40

0,40-0,55 0,25-0,35 0,05-0,15 |

0,40

0,40 |

0,40—0,70

0,40-0,60 0,45—0,60 0,30-0,60 |

0,90—1,20

0,90-1,20 0,80-1,10 |

0,15-0,30

0,15-0,30 0,15-0,25 |

0,035

0,035 0,040 0,045 |

0,035

0,035 0,045 0,050 |

80-96

130-145 105—140 |

10—14

7-10 7-10 |

сталь марки 1010Х, не содержащая хрома и молибдена, часто применяется в америк. конструкциях гражданских самолетов для сварных фюзеляжей. Сталь марки 4130Х является стандартом американского воздушного флота для тонкостенных цельнотянутых труб. После нормализации эта сталь приобретает временное сопротивление на разрыв 66 килограмм/мм“ при удлинении 12%. После сварки части трубы, находящиеся у места сварки, имеют прочность 56 килограмм/мм2. Закалка в масле с последующим отпуском придает той же стали прочность до 140 килограмм/мм2 при удлинении 7 — 8%. Хромомолибденовые стали в виде листового материала применяются для различных накладок, косынок и прочие.

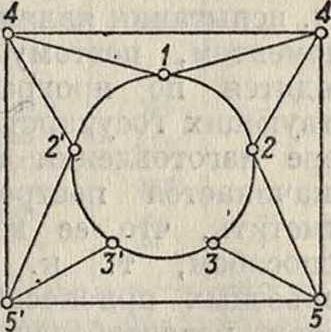

Расчет стальных авиационных конструкций. Трудность расчета авиационных стальных конструкций заключается в том, что вследствие незначительной толщины стенок профиля разрушение при продольном сжатии происходит б. ч. в результате местного выпучивания материала. Для расчета устойчивости тонкостенного цилиндра при продольном сжатии теоретич. формула имеет вид:

Р

Е

VJ

t i /"m2 Η У m2 — :

(1)